Устройство и способ получения полимерных гранул

Номер патента: 20775

Опубликовано: 30.01.2015

Авторы: Йеранссон Матс, Смедберг Анника, Ларссон Суне, Стеделман Джеймс, Хэндверк Ричард

Формула / Реферат

1. Устройство для получения полимерных гранул, содержащих один или более полимерных компонентов и один или более дополнительных компонентов, которое включает по меньшей мере одно первое смесительное устройство для введения по меньшей мере одного из указанных дополнительных компонентов(та) в полимерные гранулы, причем указанное первое смесительное устройство включает

впускной канал (1) для подачи полимерных гранул в указанное первое смесительное устройство,

первую смесительную секцию (А), оснащенную смесительным средством (2) для перемещения и перемешивания указанного потока гранул вдоль указанной секции (А),

по меньшей мере одно средство (3) для нанесения указанного по меньшей мере одного из дополнительных компонентов на подаваемые полимерные гранулы в одном или более положениях при указанном впускном канале (1) указанного устройства и/или внутри указанной секции (А) указанного устройства (А),

выпускной канал (4) для удаления смешанного потока гранул из указанной первой смесительной секции (А),

где указанное устройство отличается тем, что указанное средство (2) для перемещения и перемешивания указанного потока гранул в указанной секции (А) представляет собой одно или более вибрационное средство (2а), осцилляционное средство (2b) или средство (2с) для псевдоожижения,

где первая смесительная секция (А) первого смесительного устройства имеет удлиненную форму, включающую впускной канал (1), расположенный на одной ее концевой части, и выпускной канал (4), размещенный на другой ее концевой части, и

где первая смесительная секция (А) расположена горизонтально или по существу горизонтально для перемещения указанного потока гранул вдоль указанной секции (А) от впускного канала (1) в сторону выпускного канала (4).

2. Устройство по п.1, где указанная первая смесительная секция (А) обеспечивает перемещение полимерных гранул в потоке и распределение указанного одного или более дополнительных компонентов среди гранул посредством одного или более из вибрации, осцилляции или псевдоожижения за счет суспендирования гранул в среде для псевдоожижения, выбранной из жидкости или газа.

3. Устройство по любому из предшествующих пунктов, где указанная первая смесительная секция (А) представляет собой трубу, которая в своем продольном направлении соединена на одном конце с впускным каналом (1) в устройстве и на другом конце с указанным выпускным каналом (4) в устройстве, при этом продольная ось первой смесительной секции (А) расположена вдоль горизонтальной линии или отклонена от нее и при этом, когда указанная продольная ось у конца с указанным впускным каналом (1) указанной первой смесительной секции (А) определена как зафиксированная на горизонтальной линии, то продольная ось у конца с указанным выпускным каналом (4) указанной секции (А) наклонена под углом от 0 до 3° выше или ниже горизонтальной линии.

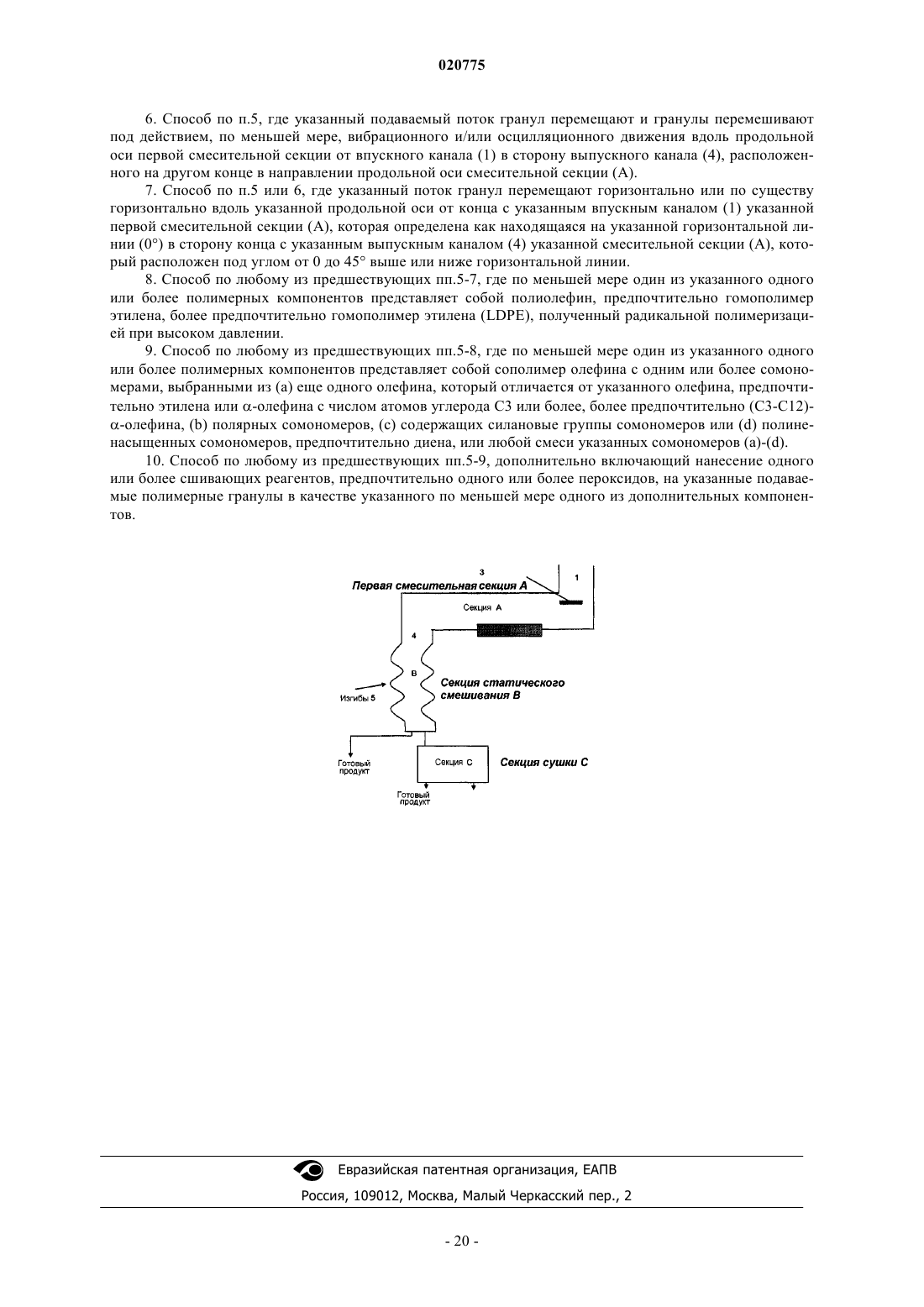

4. Устройство по любому из предшествующих пунктов, дополнительно включающее по меньшей мере одну секцию (В) статического смешивания, обеспечивающую возможность дополнительной абсорбции и перемешивания гранул, где указанная смесительная секция (В) включает средства (5) для изменения направления потока гранул предпочтительно во время непрерывного течения потока гранул.

5. Способ получения полимерных гранул, которые содержат один или более полимерных компонентов и один или более дополнительных компонентов, где в указанном способе по меньшей мере один из указанных дополнительных компонентов вводят в гранулы путем нанесения указанного(ых) дополнительного компонента на указанные гранулы, отличающийся тем, что способ включает стадии

подачи полимерных гранул в первую смесительную секцию (А), которая является такой, как определено в любом из пп.1-4, и установлена, чтобы вызывать у подаваемых полимерных гранул перемещение и перемешивание под воздействием одного или более из движений, выбранных из вибрации, осцилляции или псевдоожижения,

нанесения по меньшей мере одного из указанных дополнительных компонентов в жидкой среде на подаваемые полимерные гранулы по меньшей мере через одно средство нанесения (3), определенное в любом из пп.1-4 и расположенное при указанном впускном канале (1) устройства, определенного в любом из пп.1-4, и/или внутри первой смесительной секции (А) устройства, и извлечения полученных гранул.

6. Способ по п.5, где указанный подаваемый поток гранул перемещают и гранулы перемешивают под действием, по меньшей мере, вибрационного и/или осцилляционного движения вдоль продольной оси первой смесительной секции от впускного канала (1) в сторону выпускного канала (4), расположенного на другом конце в направлении продольной оси смесительной секции (А).

7. Способ по п.5 или 6, где указанный поток гранул перемещают горизонтально или по существу горизонтально вдоль указанной продольной оси от конца с указанным впускным каналом (1) указанной первой смесительной секции (А), которая определена как находящаяся на указанной горизонтальной линии (0°) в сторону конца с указанным выпускным каналом (4) указанной смесительной секции (А), который расположен под углом от 0 до 45° выше или ниже горизонтальной линии.

8. Способ по любому из предшествующих пп.5-7, где по меньшей мере один из указанного одного или более полимерных компонентов представляет собой полиолефин, предпочтительно гомополимер этилена, более предпочтительно гомополимер этилена (LDPE), полученный радикальной полимеризацией при высоком давлении.

9. Способ по любому из предшествующих пп.5-8, где по меньшей мере один из указанного одного или более полимерных компонентов представляет собой сополимер олефина с одним или более сомономерами, выбранными из (а) еще одного олефина, который отличается от указанного олефина, предпочтительно этилена или α-олефина с числом атомов углерода С3 или более, более предпочтительно (С3-С12)-α-олефина, (b) полярных сомономеров, (с) содержащих силановые группы сомономеров или (d) полиненасыщенных сомономеров, предпочтительно диена, или любой смеси указанных сомономеров (a)-(d).

10. Способ по любому из предшествующих пп.5-9, дополнительно включающий нанесение одного или более сшивающих реагентов, предпочтительно одного или более пероксидов, на указанные подаваемые полимерные гранулы в качестве указанного по меньшей мере одного из дополнительных компонентов.

Текст