Ферментер для получения биогаза из поддающегося перекачке насосом органического материала

Формула / Реферат

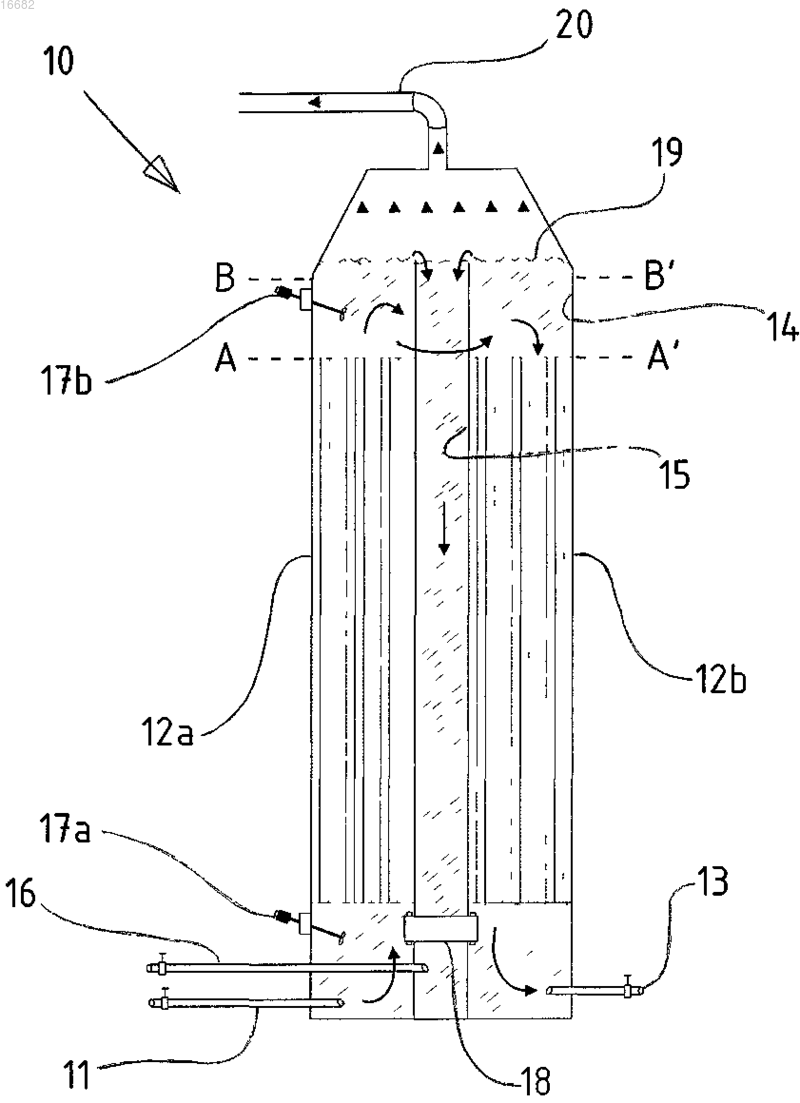

1. Ферментер для получения биогаза из поддающегося перекачке насосом органического материала с низкой долей органической сухой массы, содержащий:

а) по меньшей мере один патрубок ввода для поддающегося перекачке насосом органического материала,

б) по меньшей мере один реактор с фиксированным слоем для поддающегося перекачке насосом органического материала по меньшей мере с одним первичным и одним вторичным отделом, а также

в) по меньшей мере один патрубок вывода для образующихся отходов брожения,

при этом упомянутый ферментер дополнительно содержит:

г) по меньшей мере один отдел регенерации для поддающегося перекачке насосом органического материала, который расположен между первичным и вторичным отделами реактора с фиксированным слоем, а также

д) по меньшей мере одну отстойную камеру, которая связана с отделом регенерации и выполнена таким образом, что специфические легкие фракции поддающегося перекачке насосом органического материала могут быть восстановлены и при необходимости ими может быть пополнен восходящий - первичный отдел реактора с фиксированным слоем.

2. Ферментер по п.1, отличающийся тем, что первичный отдел реактора с фиксированным слоем является восходящим отделом, а вторичный отдел реактора с фиксированным слоем - нисходящим отделом.

3. Ферментер по одному из предшествующих пунктов, отличающийся тем, что реактор с фиксированным слоем содержит материал, который обеспечивает большую поверхность для образования колоний микроорганизмов.

4. Ферментер по одному из предшествующих пунктов, отличающийся тем, что реактор с фиксированным слоем содержит материал, который допускает образование преимущественно продольных каналов.

5. Ферментер по одному из предшествующих пунктов, отличающийся тем, что отстойная камера преимущественно состоит из вертикально цилиндрического элемента, который по возможности содержит несколько частей.

6. Ферментер по одному из предшествующих пунктов, отличающийся тем, что отстойная камера расположена между восходящим - первичным отделом и нисходящим - вторичным отделом реактора с фиксированным слоем.

7. Ферментер по одному из предшествующих пунктов, отличающийся тем, что дополнительная отстойная камера расположена после нисходящего - вторичного отдела реактора с фиксированным слоем.

8. Ферментер по одному из предшествующих пунктов, отличающийся тем, что он имеет внешнюю форму вертикального цилиндра.

9. Ферментер по одному из предшествующих пунктов, отличающийся тем, что он состоит из нескольких участков, которые могут быть изготовлены на производственном предприятии и из которых на месте может быть собран ферментер.

10. Ферментер по одному из предшествующих пунктов, отличающийся тем, что содержит устройство для сбора газа, расположенное, по меньшей мере, частично над реактором с фиксированным слоем и/или устройством для восстановления.

11. Ферментер по одному из предшествующих пунктов, отличающийся тем, что содержит гидростатическую систему хранения газа.

12. Ферментер по одному из предшествующих пунктов, отличающийся тем, что устройство для сбора газа имеет купол в форме конуса, усеченного конуса, параболоида или полусферы.

13. Ферментер по одному из предшествующих пунктов, отличающийся тем, что в районе патрубка вывода ферментера установлен теплообменник, с помощью которого может осуществляться предварительный нагрев свежего предназначенного для сбраживания органического материала.

14. Ферментер по одному из предшествующих пунктов, отличающийся тем, что содержит терморегулятор для регулировки температуры подлежащего сбраживанию органического материала, который выполнен таким образом, что температура материала для сбраживания, внесенного в реактор через патрубок ввода, может регулироваться только за счет нагрева органического материала, подлежащего сбраживанию.

15. Ферментер по одному из пп.1-14, отличающийся тем, что выход ферментера соединен с обычным биогазовым ферментером таким образом, что через патрубок ввода поддающегося перекачке насосом органического материала могут подаваться отходы брожения из обычного биогазового ферментера.

16. Ферментер по п.15, отличающийся тем, что отстойная камера выполнена таким образом, что имеющие меньший удельный вес восстановленные фракции поддающегося перекачке насосом органического материала могут повторно подаваться на вход биогазового ферментера.

17. Ферментер по одному из предшествующих пунктов, отличающийся тем, что он подключен после реактора длительного гидролиза.

18. Способ получения в ферментере биогаза из поддающегося перекачке насосом органического материала с низкой долей органической сухой массы по одному из предшествующих пунктов, включающий стадии, на которых

а) вносят поддающейся перекачке насосом органический материал через патрубок ввода в ферментер,

б) создают и поддерживают анаэробную среду, уровень рН, составляющий по меньшей мере 7, и температуру в диапазоне от мезофильной до термофильной,

в) обеспечивают поток материала из поддающегося перекачке насосом органического материала через реактор с фиксированным слоем, а также отстойную камеру ферментера,

г) восстанавливают в отделе регенерации имеющие меньший удельный вес фракции поддающегося перекачке насосом органического материала,

д) при необходимости, повторно вводят восстановленный материал в ферментер,

е) собирают образующийся газ и непрерывно или периодически удаляют отходы брожения.

19. Способ по п.18, отличающийся тем, что восстановленный материал предварительно инкубируют со свежим подлежащим сбраживанию материалом, прежде чем свежий материал вносят в ферментер.

20. Способ по п.18 или 19, отличающийся тем, что с целью полного использования к органическому материалу, подлежащему сбраживанию, добавляют дополнительную биомассу, например, из обновляемого сырья, в особенности из энергетических культур.

21. Способ по пп.18-20, отличающийся тем, что условия процесса регулируют таким образом, чтобы уменьшить образование пропионовой кислоты или способствовать уменьшению образования пропионовой кислоты.

Текст