Способ металлообработки с применением смазки

Формула / Реферат

1. Способ металлообработки, включающий смазывание обрабатываемого металла фторированной, инертной жидкостью, выбранной из группы, состоящей из алифатических перфторкарбоновых жидкостей общей формулы СnF2n+2; пeрфторморфолинов общей формулы CnF2n+1ON, пeрфтораминов высокофторированных аминов, перфторэфиров, высокофторированных эфиров, и продуктов их полимеризации, при этом указанные фторированные инертные жидкости используют в замещенном и незамещенном виде как средства, способствующие осуществлению металлообработки с высокой скоростью, так что после завершения металлообработки не требуется удаление остатков смазочного вещества.

2. Способ по п.1, отличающийся тем, что указанную фторированную, инертную жидкость используют в сочетании с, по меньшей мере, одним инертным носителем, выбранным из группы, состоящей из жиров, паст, парафинов и полировальных составов.

3. Способ по п.1, отличающийся тем, что подлежащий oбpaбoткe материал представляет собой огнеупорный металл.

4. Способ по п.3, отличающийся тем, что огнеупорным металлом является тантал.

5. Способ по любому из пп. с 1 по 4, отличающийся тeм, что процесс металлообработки представляет собой волочение проволоки с множеством проходов через волочильную доску и смазочное вещество представляет собой перфторуглеродную жидкость, а средний диаметр проволоки после волочения составляет от 0,127 до 508 мм.

6. Способ по п.1, отличающийся тем, что фторированная, инертная жидкость включает фторалифатические соединения, имеющие от 5 до 18 атомов yглерода.

7. Способ по п.1, отличающийся тем, что фторированная, инертная жидкость включает, по меньшей мере, один гетероцепной атом, такой как двухвалентный кислород, шестивалентная сера или трехвалентный азот, и имеет соотношение H:F менее 1:1.

8. Способ по п.6, отличающийся тем, что фторированные, инертные жидкости имеют содержание водорода менее 5 мас.%.

9. Способ по п.7, отличающийся тем, что фторированные, инертные жидкости имеют содержание водорода менее 1 мас.%.

10. Способ по п.1, отличающийся тем, что фторированную, инертную жидкость выбирают из группы, состоящей из перфторалканов и перфторциклоалканов.

11. Способ по п.10, отличающийся тем, что жидкость представляет собой перфторалкан, выбранный из группы, состоящей из перфторпентана, перфторгексана, перфторгептана и перфтороктана.

12. Способ по п.9, отличающийся тем, что перфторциклоалкан выбран из группы, состоящей из перфтор-1,2-бис(трифторметил)гексафторциклобутана, перфтортетрадекагидрофенатрена и перфтордекагидронафталена.

13. Способ по п.1, отличающийся тем, что перфторуглеродная жидкость представляет собой перфторамин.

14. Способ по п.13, отличающийся тем, что перфторамин выбирают из группы, состоящей из перфтортрибутиламинов, перфтортриэтиламинов, перфтортриизопропиламинов и перфтортриамиламинов.

15. Способ по п.1, отличающийся тем, что перфторуглеродная жидкость представляет собой перфторморфолин.

16. Способ по п.15, отличающийся тем, что перфторморфолин выбирают из группы, состоящей из перфтор-N-метилморфолинов, перфтор-N-этилморфолинов и перфтор-N-изопропилморфолинов.

17. Способ по п.1, отличающийся тем, что перфторкарбоновая жидкость представляет собой перфторэфиры.

18. Способ по п.17, отличающийся тем, что перфторэфир выбирают из группы, состоящей из перфторбутилтетрагидрофурана, перфтордибутилэфира, перфторбутоксиэтоксиформоля, перфторгексилформоля и фтороктилформоля.

19. Способ по п.1, отличающийся тем, что перфторкарбоновая жидкость представляет собой перфторполиэфир.

20. Способ по любому из пп. с 1 по 4, отличающийся тем, что из металла волочением изготавливают тонкую проволоку и в качестве проволочного вывода прикрепляют к пористой массе электрода.

21. Анод танталового электролитического конденсатора и прикрепленный проволочный вывод, изготовленные способом по п.20.

22. Способ по любому из пп. с 1 по 4, отличающийся тем, что процесс металлообработки представляет собой прокатку бесшовных металлических труб, включающий стадии волочения трубы большого диаметра или толстой проволоки в трубопрокатном станке, оснащенном, по меньшей мере, одним комплектом обжимных валиков; смазывания в ходе прокатки жидкостью, выбранной из группы, состоящей из перфторкарбоновых жидкостей общей формулы CnF2n+2; прокатки трубы или толстой проволоки через, по меньшей мере, один комплект обжимных валков, смазанных перфторуглеродной жидкостью и повторного осуществления процесса до получения трубы требуемого размера.

23. Способ по п.22, отличающийся тем, что средний диаметр трубы составляет от 10 до 50 мм, а толщина стенок - от 0,5 до 10 мм.

24. Способ по любому из пп. с 1 по 4, отличающийся тем, что процесс металлообработки представляет собой волочение бесшовных металлических труб со множеством проходов через волочильную доску и смазочное вещество представляет собой перфторуглеродную жидкость, средний диаметр труб после волочения составляет от 0,127 до 50,8 мм, а толщина стенок - oт 0,025 до 1,27 мм.

25. Способ смазывания, отличающийся тем, что смазочное вещество представляет собой фторированную, инертную жидкость, выбранную из группы, состоящей из алифатических перфторуглеродных жидкостей общей формулы CnF2n+2 перфторморфолинов общей формулы CnF2n+1ON, пeрфтораминов, высокофторированных аминов, перфторэфиров и высокофторированных эфиров; при этом указанные перфторамины, перфторэфиры, высокофторированные эфиры и высокофторированные амины используют в замещенном и незамещенном виде.

26. Способ по п.25, отличающийся тем, что указанную фторированную, инертную жидкость используют в сочетании с, по меньшей мере, одним инертным носителем, выбранным из группы, состоящей из жиров, паст, парафинов и полировальных составов.

27. Способ по любому из пп. с 1 по 4, 25 или 26, отличающийся тем, что фторированную, инертную жидкость смешивают с твердой смазкой и используют в твердом виде в качестве пасты, геля или в виде иной твердой смазки.

28. Способ по п.27, отличающийся тем, что твердую смазку выбирают из класса, состоящего из графита, ТЕФЛОНаТМ, плавленных фторидов, MoS2, WS2, MoSе2, МоТе2 и аналогичных твердых смазок.

29. Способ по любому из пп. с 1 по 4, 25 или 26, отличающийся тем, что процесс металлообработки представляет собой применяемое в порошковой металлуpгии уплотнение частиц металла, покрытых указанной инертной жидкостью.

30. Способ по любому из пп.27 или 28, отличающийся тем, что процесс металлообработки представляет собой применяемое в порошковой металлургии уплотнение частиц металла, покрытых указанной инертной жидкостью и совместно применяемым смазочным веществом.

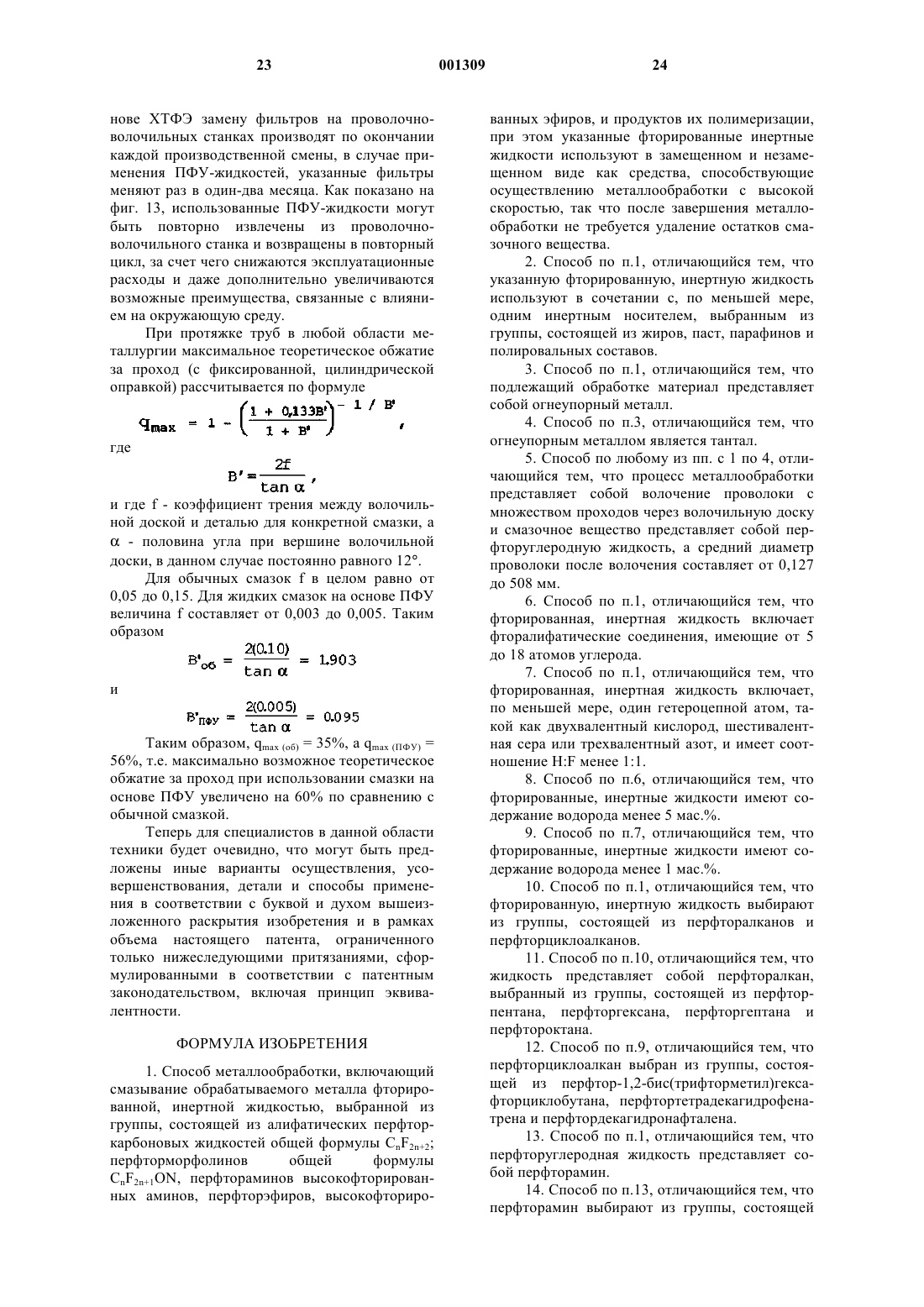

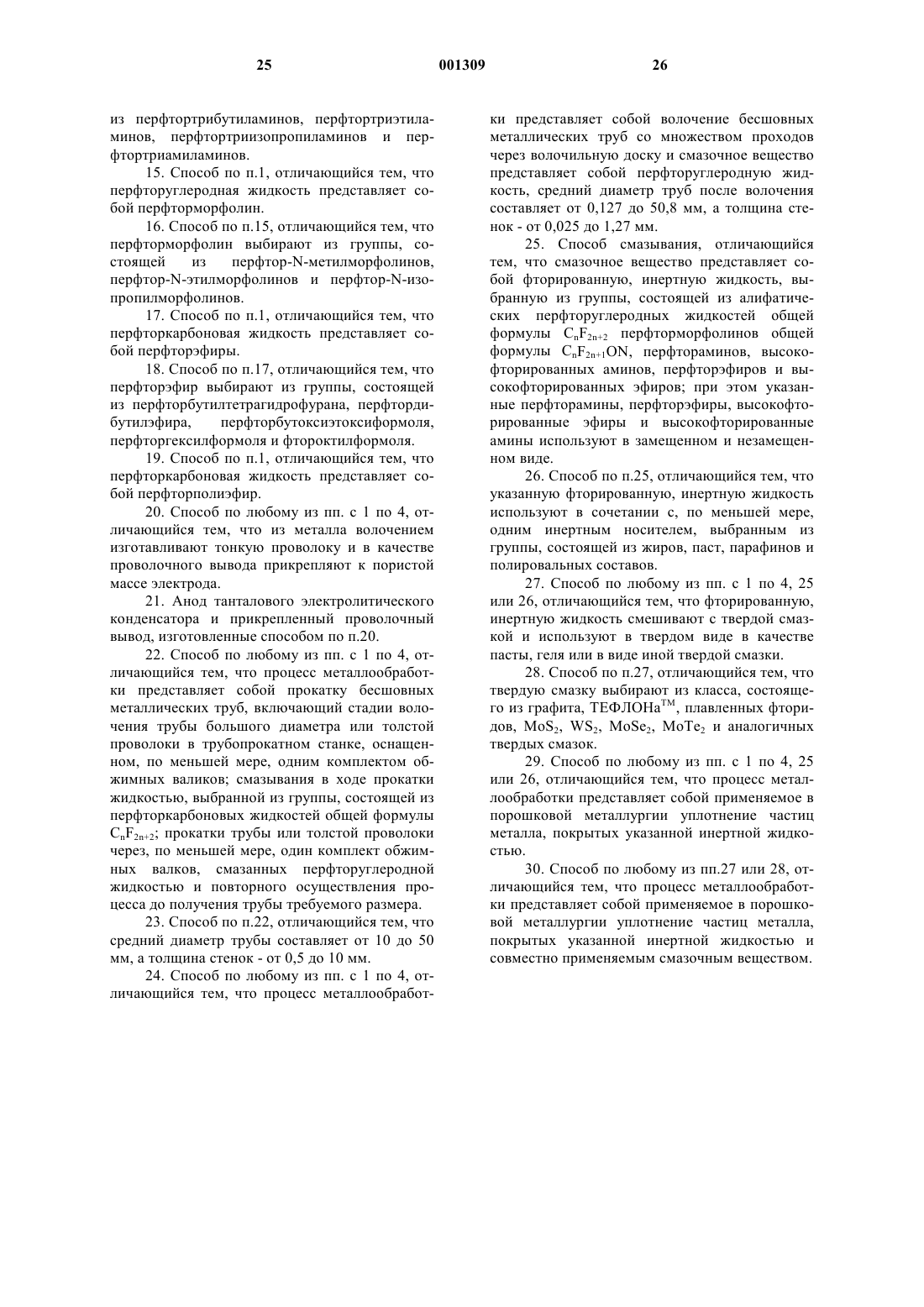

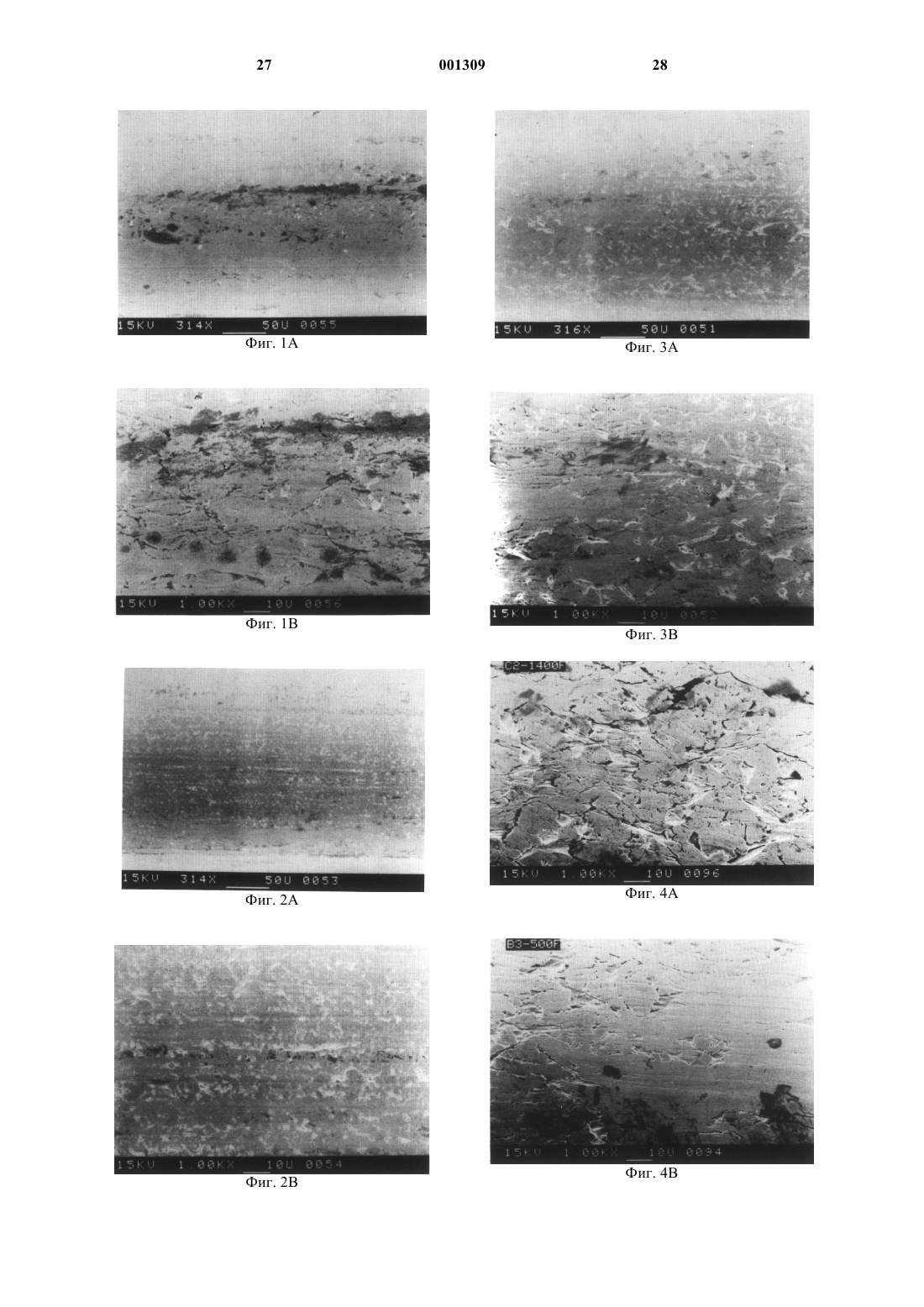

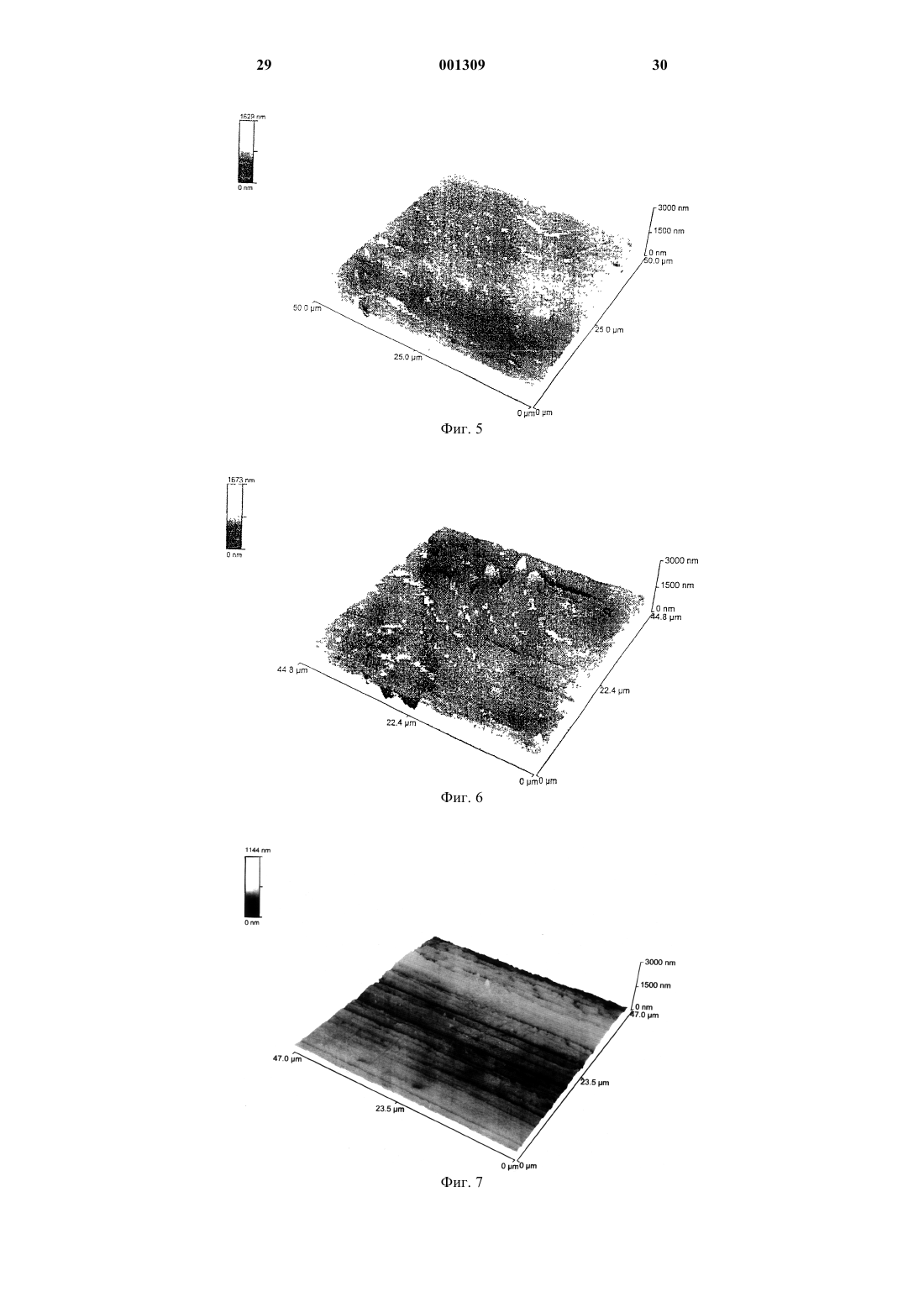

Текст

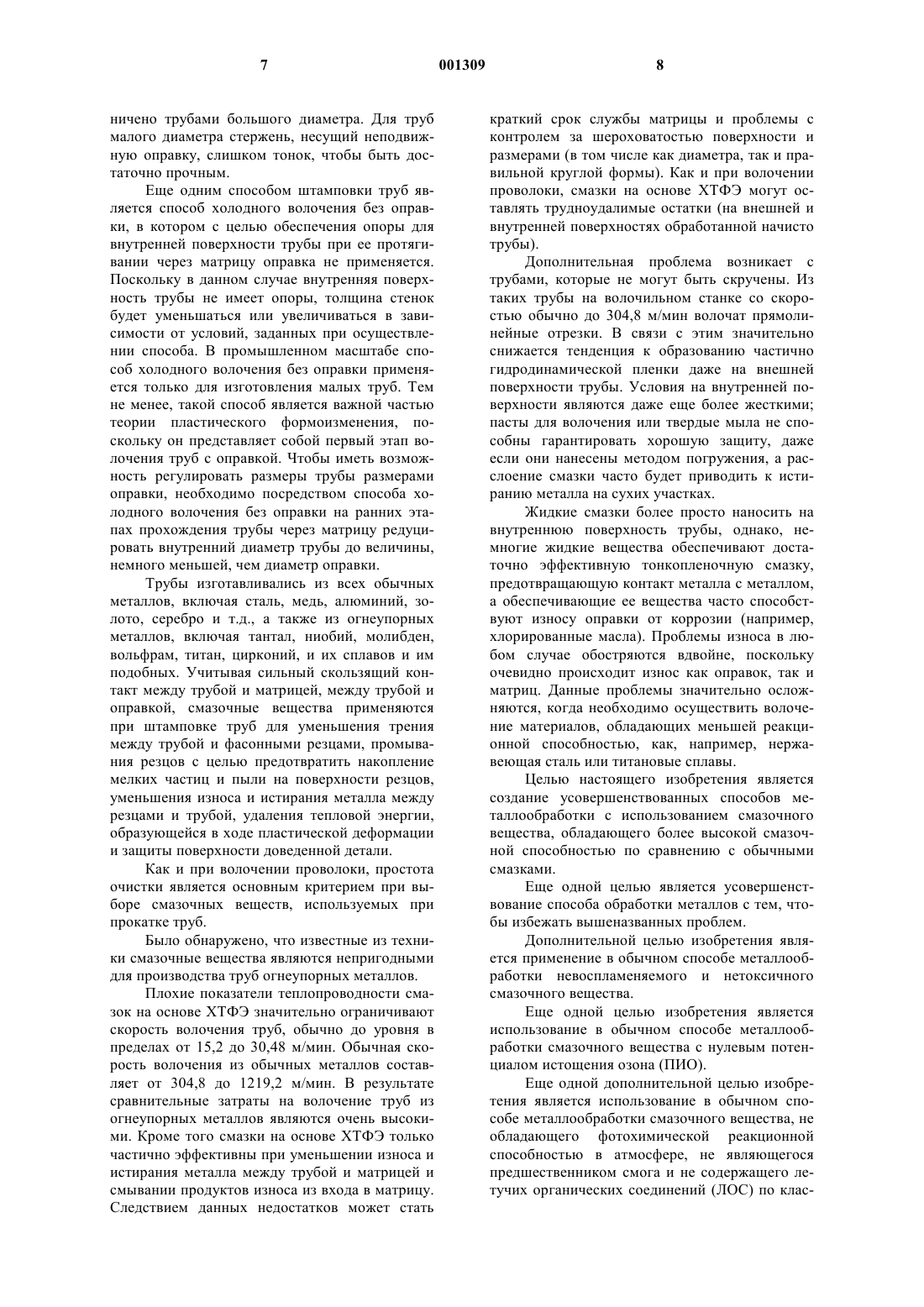

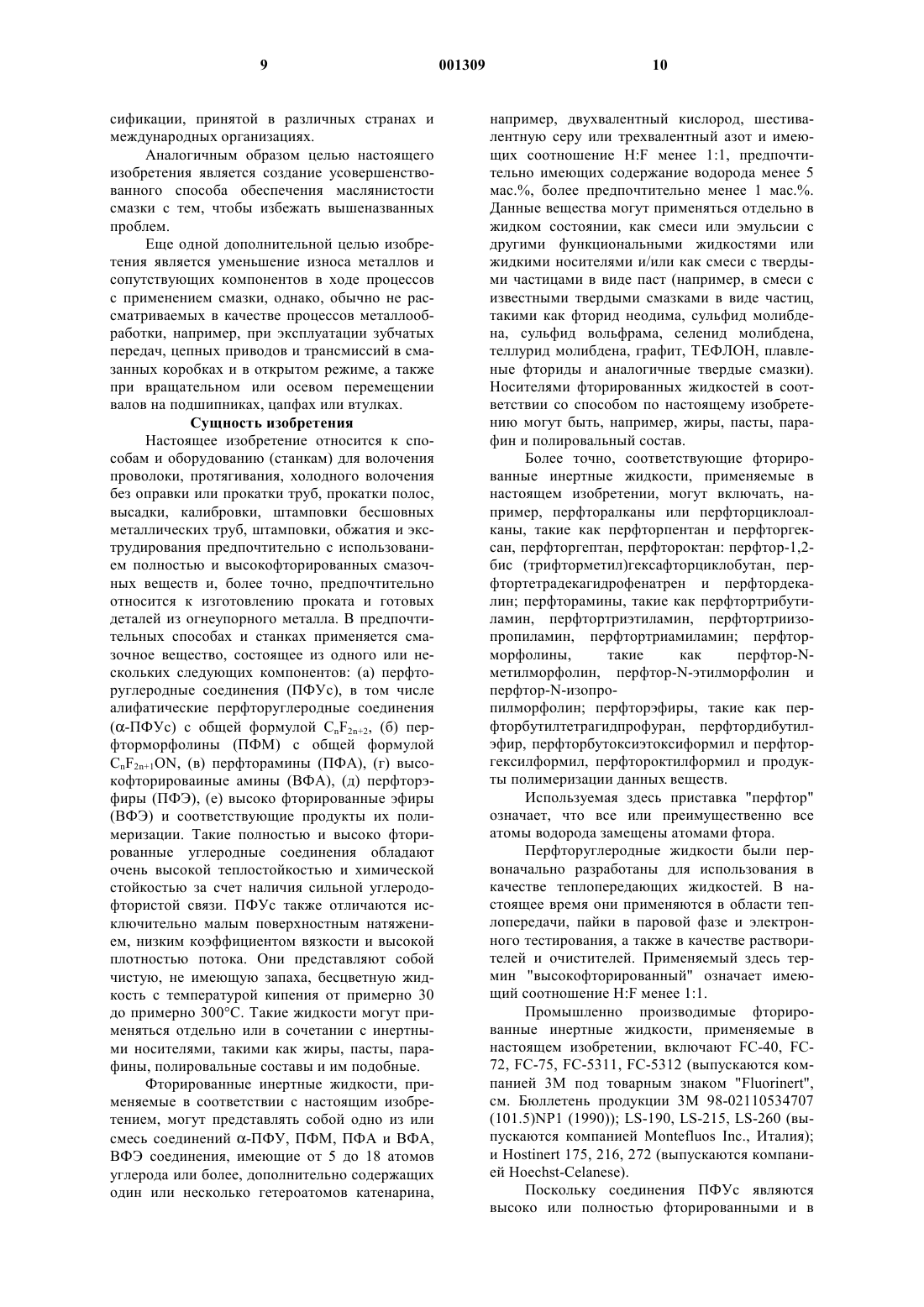

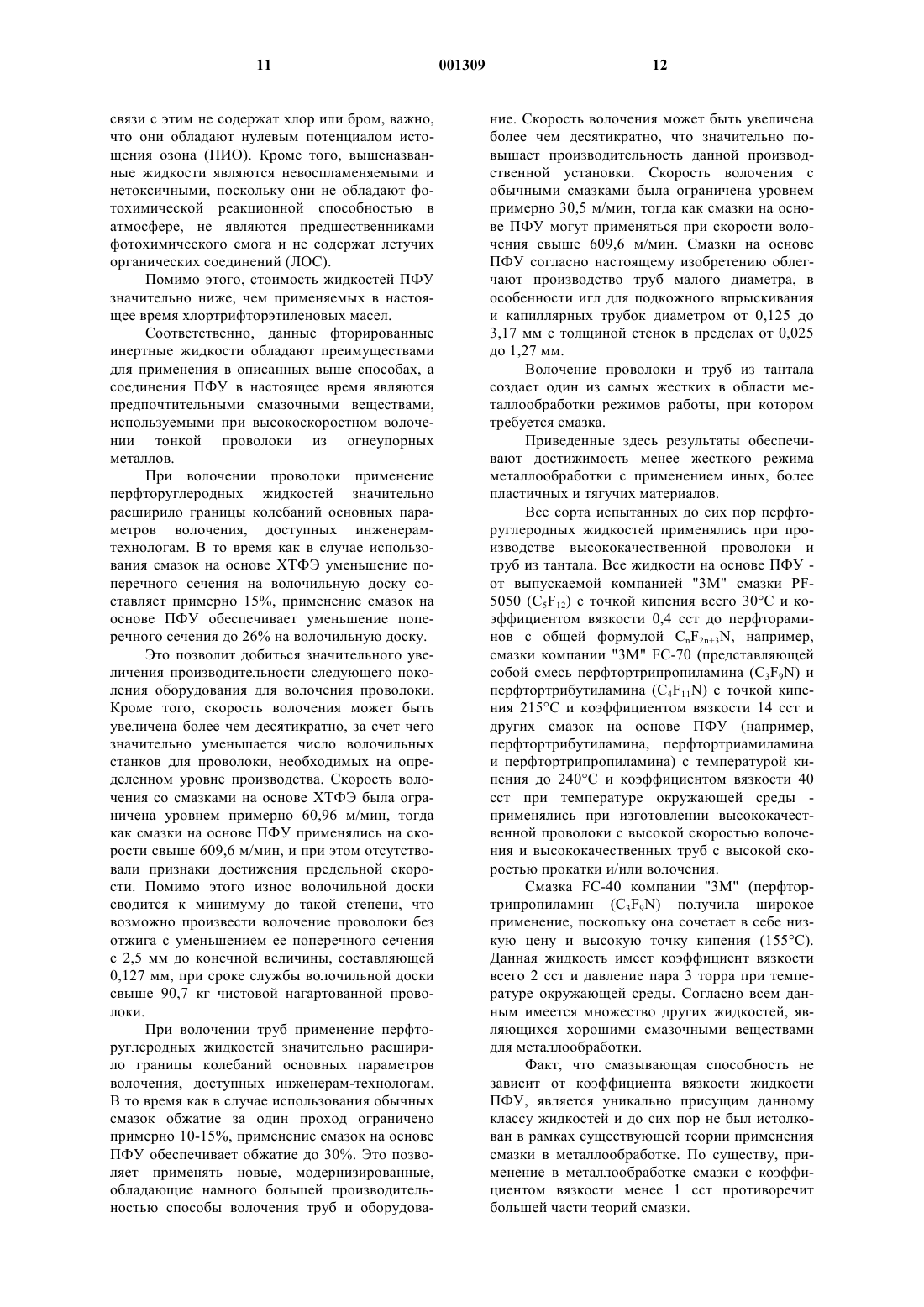

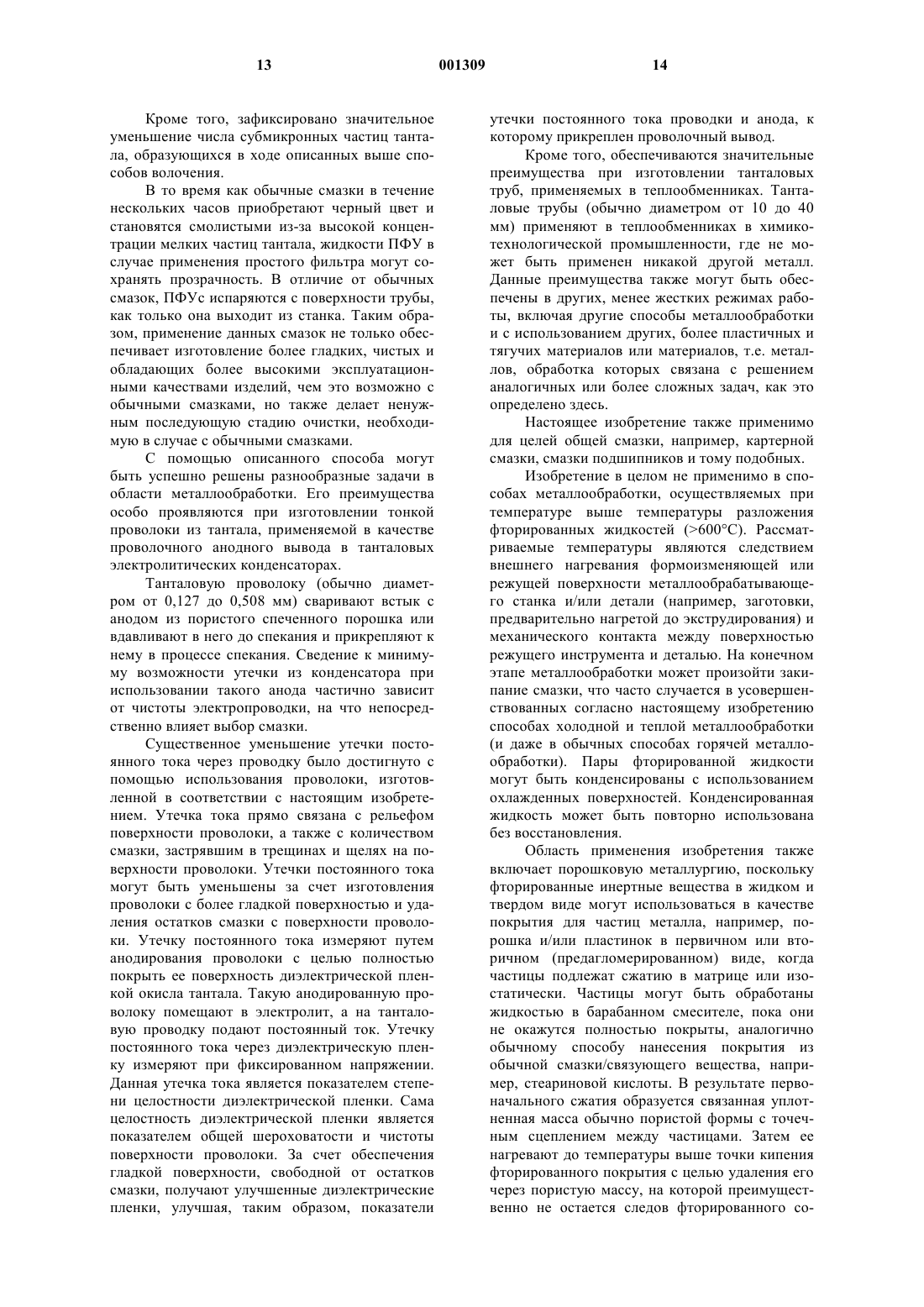

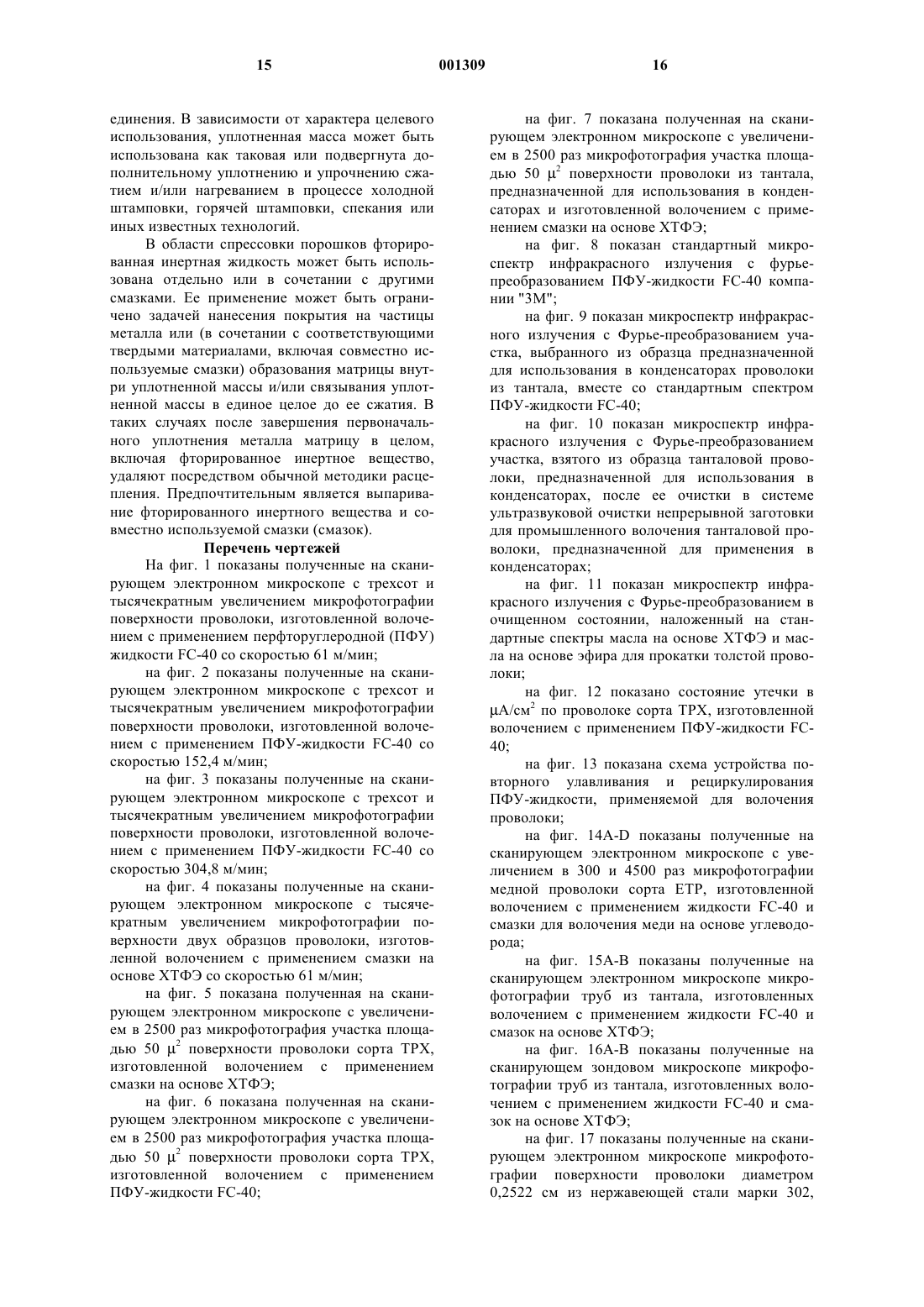

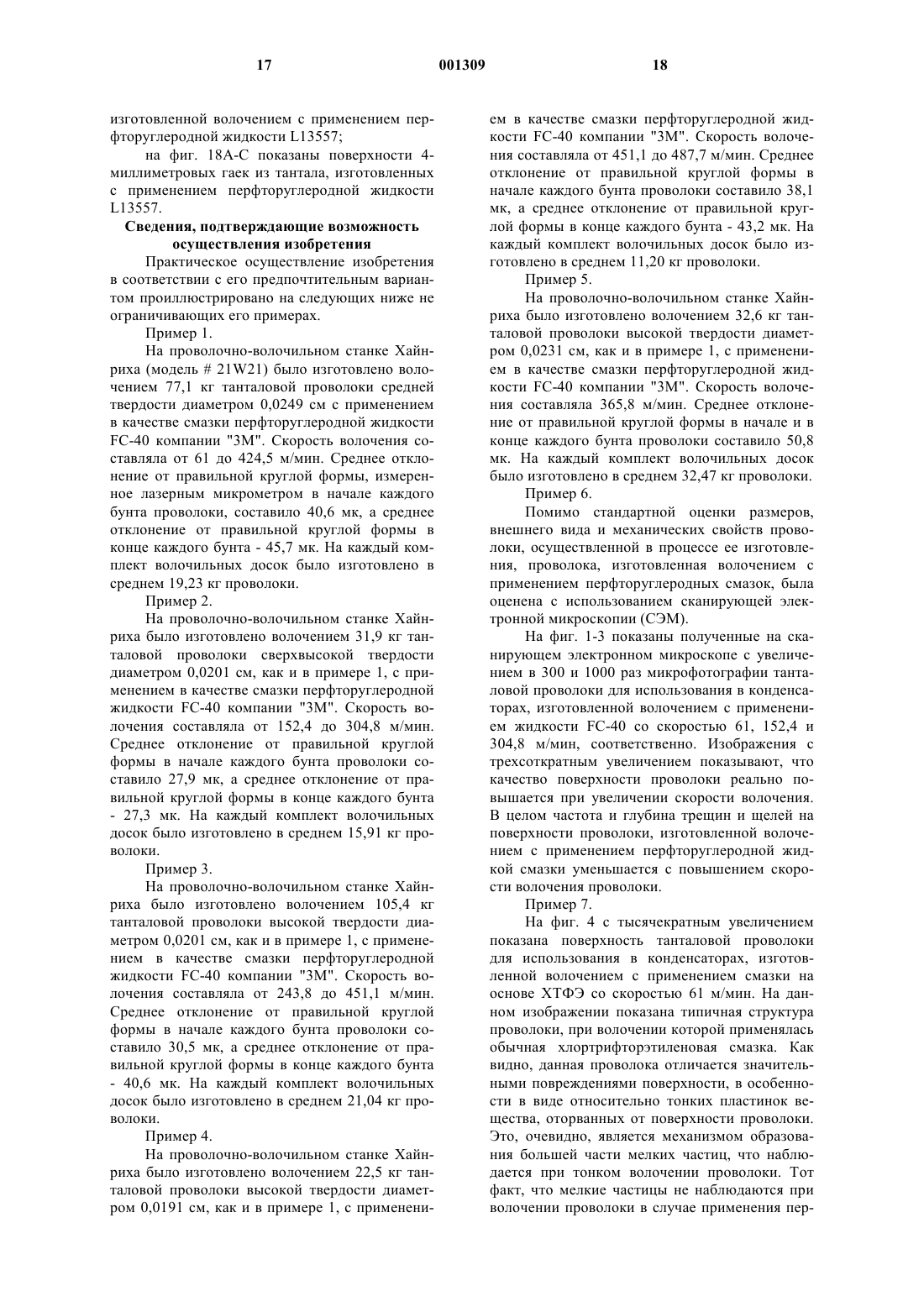

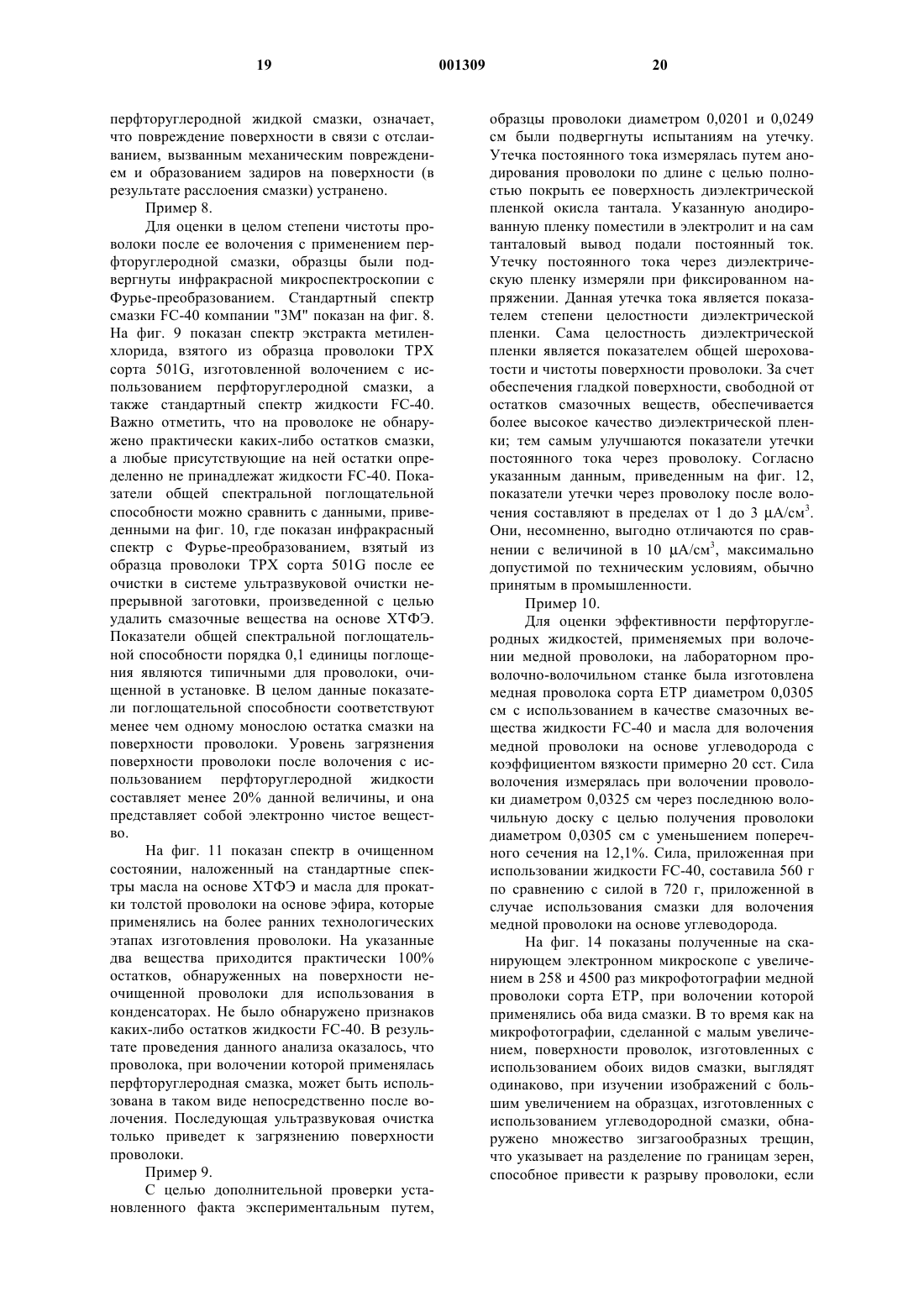

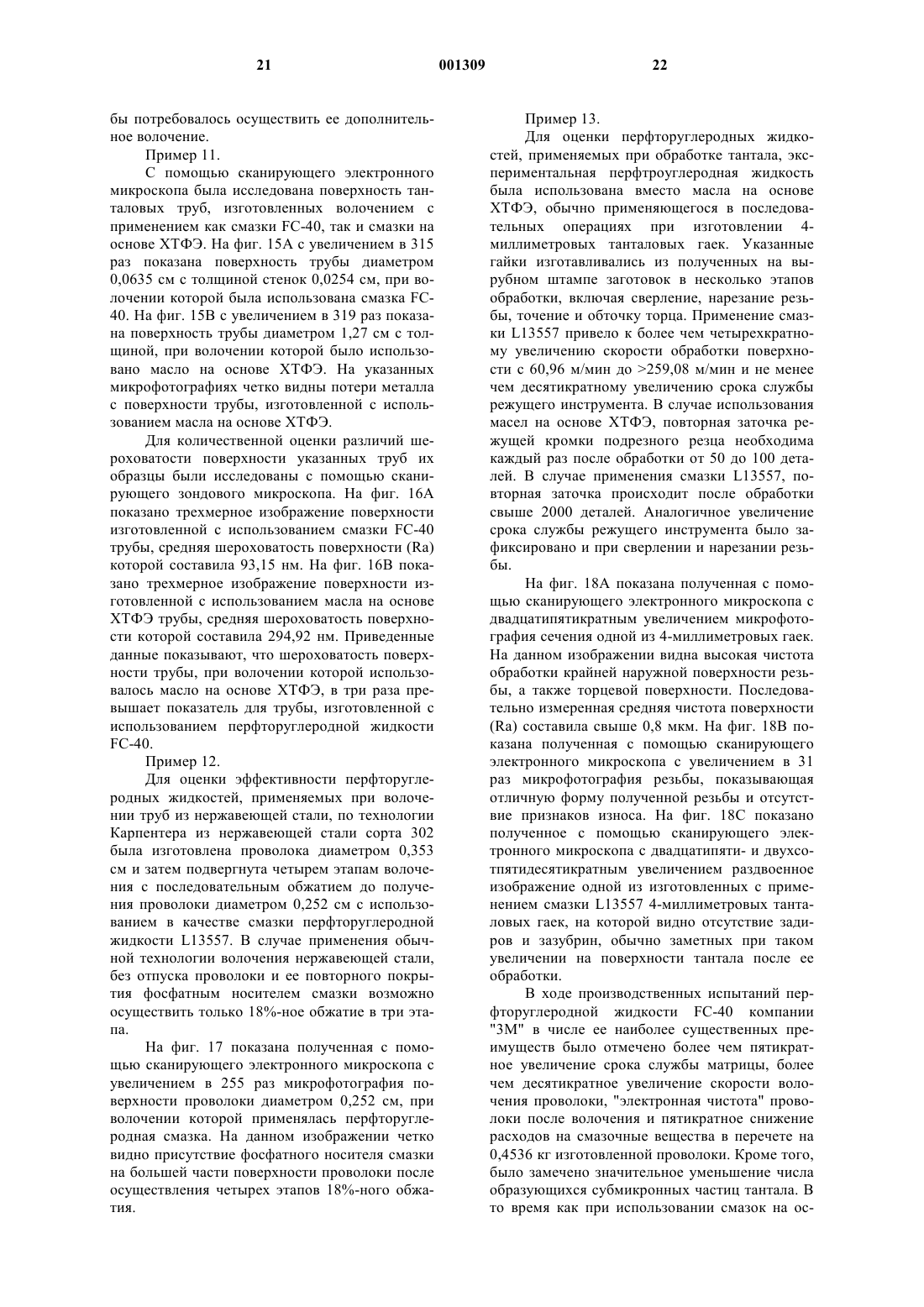

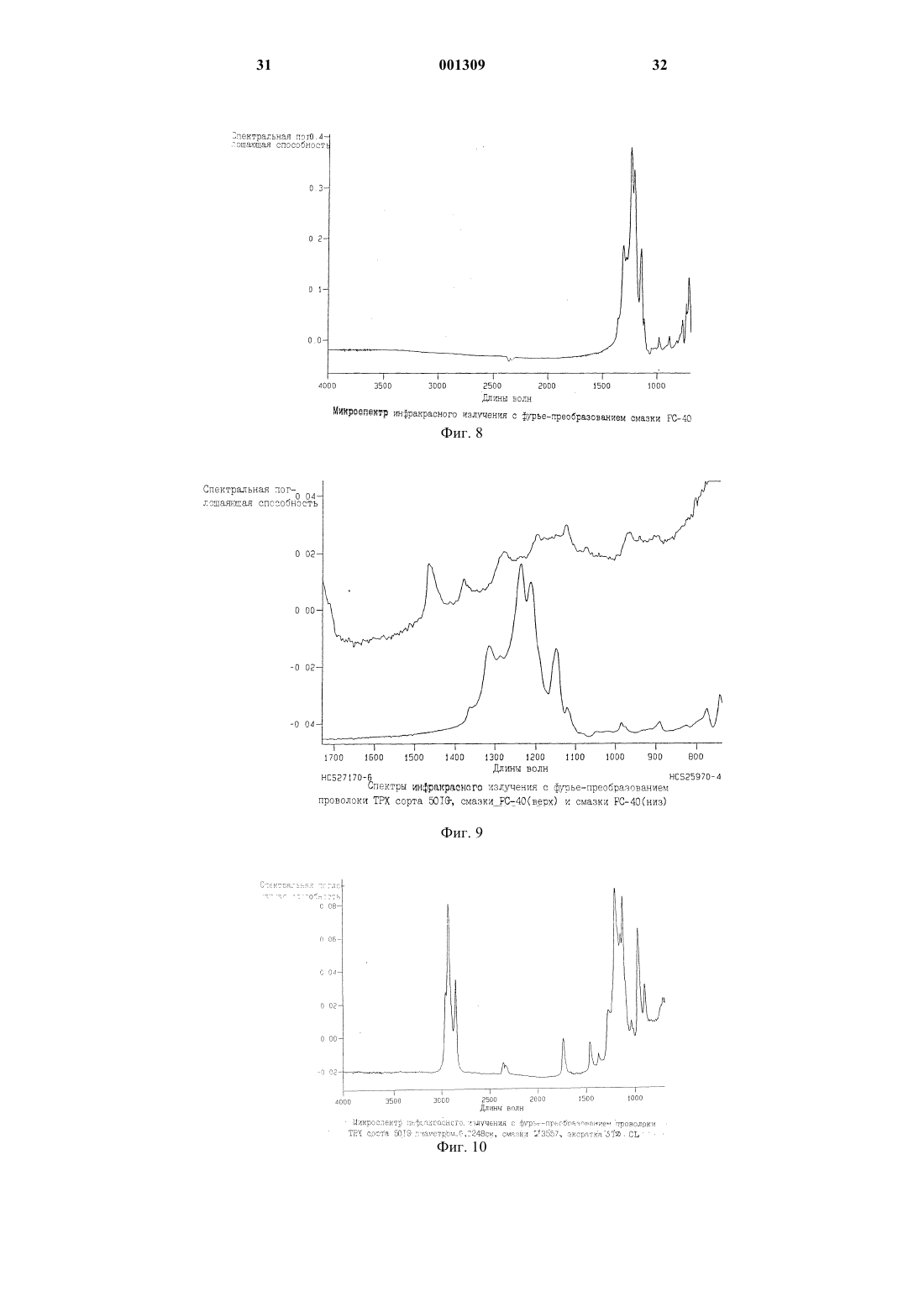

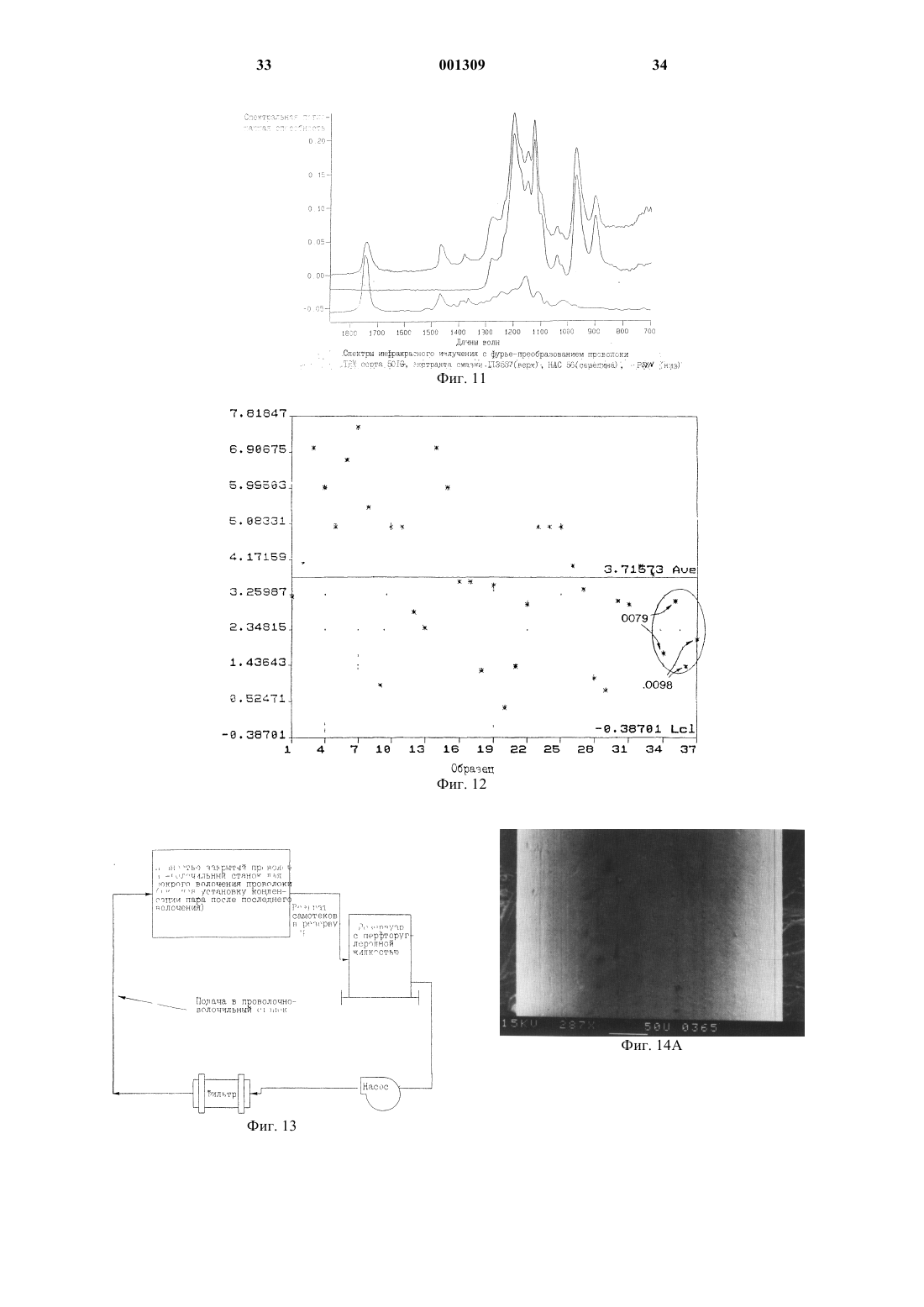

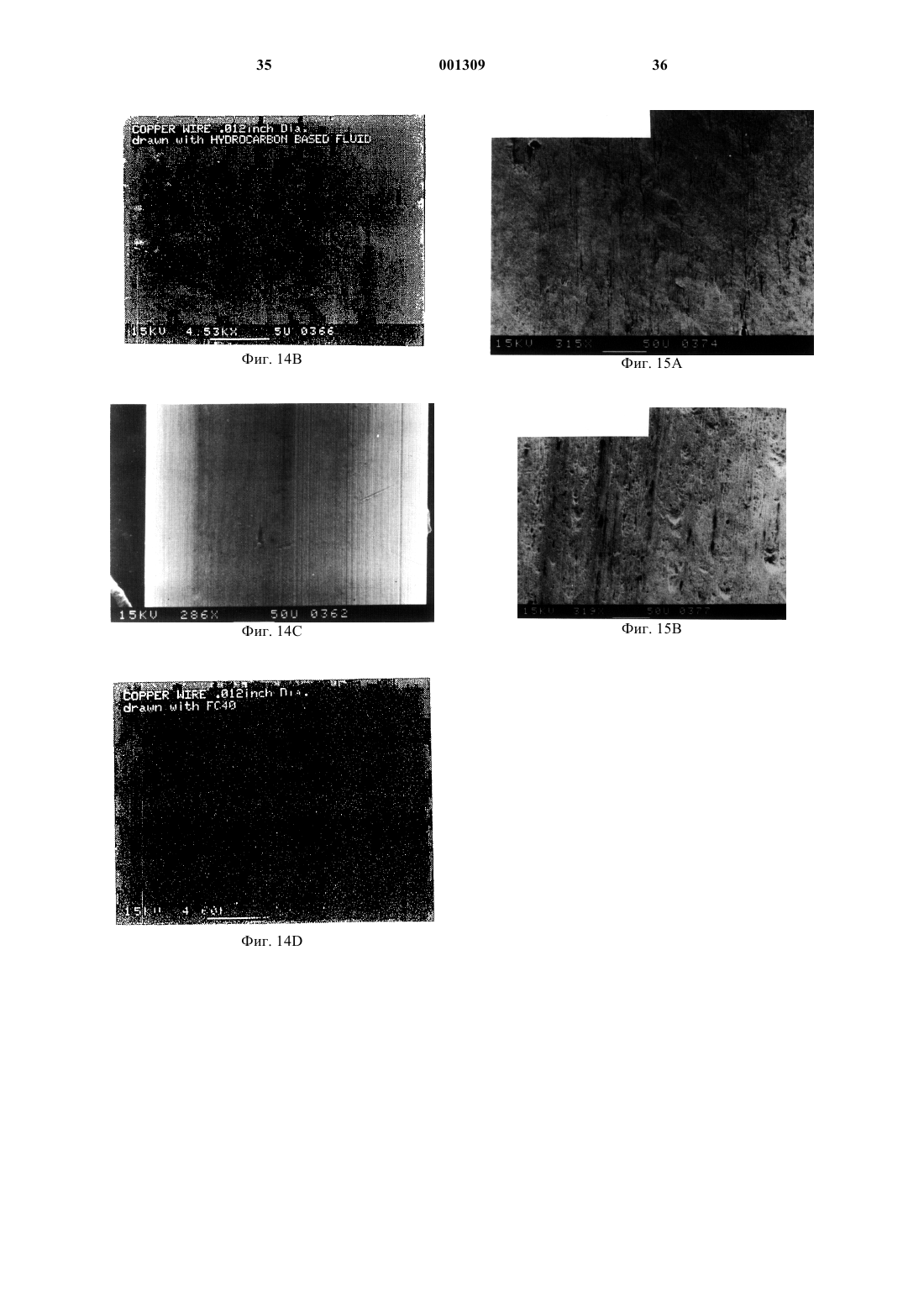

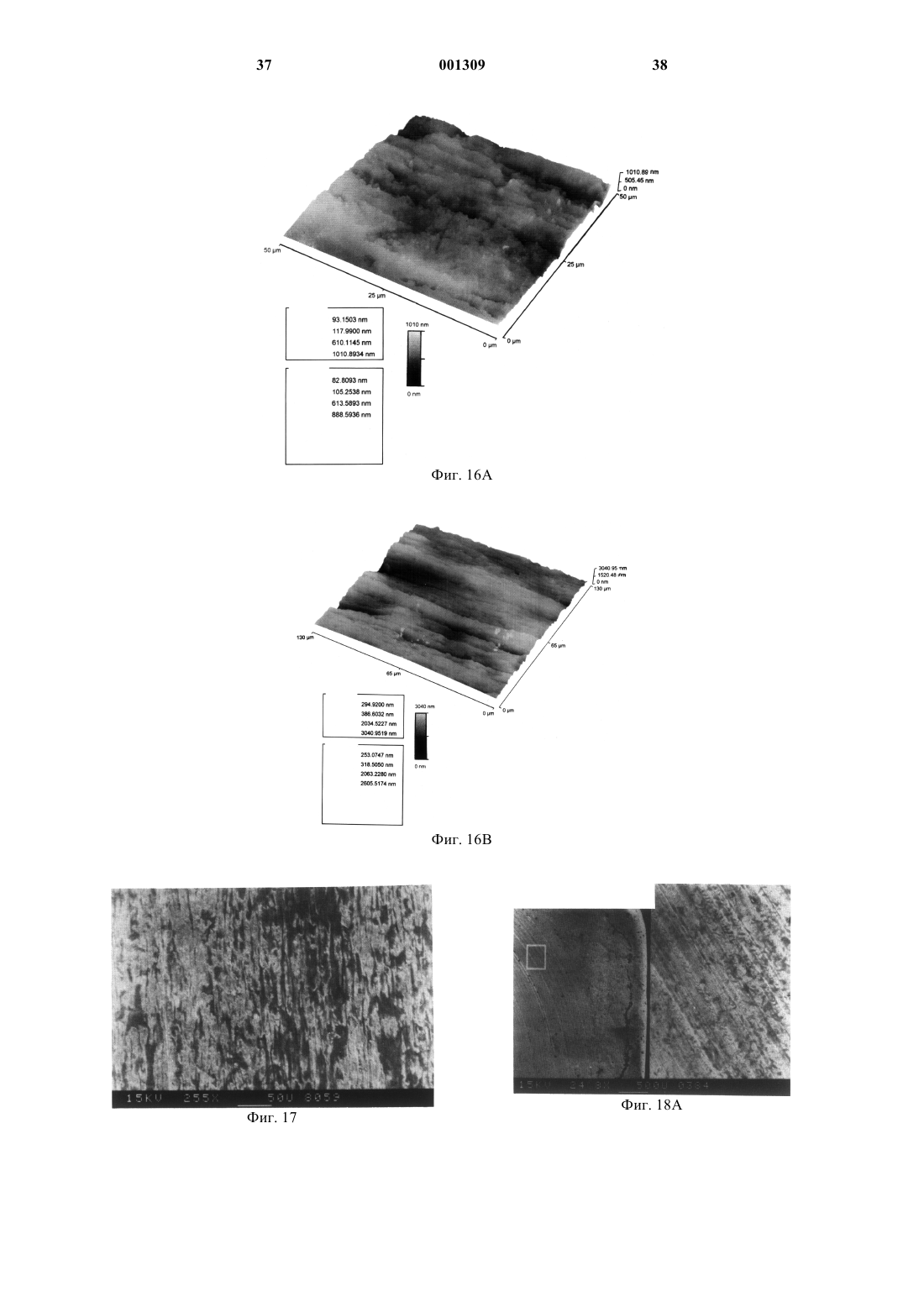

1 Область техники, к которой относится настоящее изобретение Настоящая заявка относится к различным способам металлообработки с применением смазочных веществ, в частности, включающим обработку давлением без снятия стружки и обработку со снятием стружки/обработку резанием. Способы обработки давлением включают волочение металлической проволоки, формовку бесшовных или сварных труб, прокатку труб,штамповку (в том числе высадку, обжатие и накатывание резьбы), прокатку (в том числе прокатку плоских и профильных изделий), экструдирование, изготовление листов, включая вырубку, калибровку, глубокую вытяжку, пробивание, срезание, выдавливание, штамповку и ротативную гибку, резку и обработку резанием,включая снятие стружки, расточку, протяжку,сверление, обточку торца, фрезерование, строгание, развертывание, распиливание, нарезание резьбы метчиком, прорезание пазов и обточку, и абразивную обработку, шлифование, шлифование песком, полирование и притирку. Указанные выше способы применяют в отношении проката и/или готовых деталей. Предшествующий уровень техники Во многих способах металлообработки давлением и резанием используются смазочные вещества, служащие для охлаждения детали и режущего инструмента, смывания металла, снятого в процессе резания, уменьшения трения между режущим инструментом и деталью, а также в качестве слоя, образующего барьер,предотвращающий заедание или истирание металла. Потребность в таких различных смазочных веществах неодинакова для различных способов металлообработки и зависит от конкретного способа, примененного в отношении различных металлов. Это иллюстрируется на примере потребностей в смазочных веществах при волочении проволоки из огнеупорных металлов (тантал, ниобий, молибден, вольфрам, титан, цирконий, гафний и их сплавы), стали и обычных цветных, и черных металлов (железо, медь,алюминий, никель и их сплавы, например ИНКОНЕЛЬ и различные марки стали) и драгоценных металлов (золото, платина, палладий, родий, рений). Применяемый здесь термин "металл" включает керамические материалы типа кермета, обработка которых преимущественно аналогична обработке металлов и происходит с применением смазочных веществ, уменьшающих износ режущего инструмента и/или иным образом улучшающих металлообработку. Из-за наличия значительного скользящего контакта между деталью и режущим инструментом смазочные вещества применяются во всех способах металлообработки для уменьшения трения между деталью и режущим инструментом, промывания режущего инструмента с 2 целью предотвращения накопления мелких частиц и грязи на поверхности режущего инструмента, уменьшения износа и истирания металла между деталью и режущим инструментом, удаления тепловой энергии, образующейся в ходе пластической деформации и защиты поверхности доведенной детали. Смазочные вещества, используемые в настоящее время для обработки обычных металлов, представляют собой сложную смесь различных эфиров; мыла; твердые смазки, например графит, ТЕФЛОН, расплавленные фториды,MoS2, WS2, MoSe2, МоТе 2 и аналогичные твердые смазки; и прочие смазки для работы при больших давлениях. Смазки на основе масла или полигликоля часто применяют в виде водных эмульсий с концентрацией порядка 10%,иногда с добавлением присадок, придающих эмульсии требуемое моющее действие для поддержания детали и режущего инструмента в чистоте. Простота очистки является основным критерием при выборе смазочных веществ для металлообработки. Было обнаружено, что известные из техники указанные классы смазочных веществ являются непригодными, например,для производства проволоки из огнеупорных металлов. Это в особенности касается твердых смазок. Известно, что волочение проволоки и формовка труб, в особенности, из огнеупорных металлов, сопряжены с наиболее сложными условиями металлообработки с учетом сил трения между режущим инструментом и деталью, износа режущего инструмента и нагрузок,действующих на деталь. Соответственно, приведенные ниже рассуждения будут касаться волочения проволоки и формовки труб из огнеупорного металла только в целях проиллюстрировать данное положение с учетом того, что они в равной мере относятся к другим способам металлообработки и деталям из других областей металлургии. При волочении проволоки из огнеупорного металла с относительным успехом применялись различные хлорированные масла, которые наносят поверх фосфатного грунтовочного покрытия, а также смеси различных смазок на основе графита и дисульфида молибдена. Недавно при изготовлении проволоки из огнеупорного металла, в особенности, в диапазоне вязкости от 20 до 150 cст стала применяться смазка из масел на основе хлортрифторэтилена (ХТФЭ). Несмотря на то, что смазки на основе ХТФЭ в настоящее время являются почти единственными,применяемыми при изготовлении проволоки из тантала для применения в области электроники,с ними связаны ряд серьезных эксплуатационных ограничений. Из-за плохих показателей теплопроводности смазок на основе ХТФЭ, скорость волочения должна быть очень низкой,обычно в пределах от 30,5 до 91,5 м/мин. Обыч 3 ная скорость волочения проволоки из обычных металлов составляет от 1525 до 6100 м/мин. В результате, сравнительные затраты на волочение проволоки из огнеупорных металлов являются очень высокими. Кроме того смазки на основе ХТФЭ только частично эффективны при уменьшении износа и истирания металла между проволокой и волочильной доской и смывании продуктов износа из глазка волочильной доски. Данные недостатки становятся совершенно очевидны, учитывая краткий срок службы волочильной доски (9,07 кг на комплект) в случае использования карбидных волочильных досок для волочения проволоки из тантала и проблемы с контролем за шероховатостью поверхности и размерами (в том числе как диаметра, так и правильной круглой формы). Все указанные ограничения, связанные со смазочными веществами на основе ХТФЭ,приводят к тому, что волочение проволоки из огнеупорных металлов неизбежно является высокозатратным процессом, а качество готового изделия оказывается ниже требуемого. Более серьезные ограничения в связи со смазочными веществами на основе ХТФЭ обнаруживаются при попытке удалить их с поверхности обработанной начисто проволоки. Удаление такой смазки обычно производят с использованием растворителей,обычно,1,1,1 трихлорэтана. Учитывая повышенные требования к растворителям в связи с их воспламеняемостью, токсичностью, истощением озонового слоя и глобальным потеплением, почти совершенно невозможно удалить с готовой проволоки смазку на основе ХТФЭ. В попытке удалить такие смазочные вещества с частичным успехом применялся ряд систем горячего водного обезжиривания с использованием и без использования ультразвука. Остатки смазки на основе ХТФЭ на поверхности проволоки, предназначенной для применения в области электроники, продолжают оставаться причиной сбоев электронных компонентов. Первый этап изготовления бесшовных металлических труб часто осуществляют путем прокатки литых или предварительно прокатанных круглых заготовок. Из полученной трубы с толстыми стенками вытягивают оболочку трубы. В зависимости от диаметра трубы и требуемой толщины стенок, применяется ряд различных способов изготовления. Старейшим способом изготовления бесшовных труб является маннесмановский способ производства с помощью стана поперечной прокатки, в котором используется принцип косой геликоидальной прокатки. Устройство включает два стальных валка, оси которых наклонены относительно друг друга. Валки вращаются в одном направлении. Промежуток между валками в максимально суженной части называется горловиной. Непосредственно за горловиной расположен прошивной дорн. Между валками вводят твердую 4 круглую металлическую заготовку, вращающуюся в противоположном валкам направлении. Когда передний конец заготовки достигает горловины, она входит в контакт с дорном, таким образом, образующим центральную полость в заготовке по мере ее продвижения через валки. Толстостенная труба, изготовленная маннесмановским способом, может быть затем превращена в тонкостенную трубу путем ее пропускания через особые валки на так называемом пильгерстане. Такие станы имеют различные формы поперечного сечения по окружности. Трубу, прикрепленную к дорну, сначала захватывают узкие участки валков. В результате вращения особых валков, во время которого все более толстые участки валков входят в контакт с трубой и создают все увеличивающиеся силы сжатия, действующие на стенки трубы, толщина стенок трубы уменьшается до тех пор, пока в результате вращения каждого валка не будет достигнут его самый широкий в поперечном сечении участок, а труба таким образом больше не будет оставаться в захваченном положении. Затем трубу отводят на некоторое расстояние в обратном направлении, в результате чего толстостенный участок трубы снова оказывается захваченным валками. Одновременно вращается дорн, обеспечивая равномерное давление валков по всей окружности трубы. Вторым общепринятым способом изготовления бесшовных металлических труб является способ прокатки на стане Штифеля, в котором круглую заготовку сначала прошивают на вращающемся прошивном стане, а полученную таким образом толстостенную оболочку затем обжимают в ходе второго этапа прошивки в клети дуо с целью получения трубы с более тонкими стенками. Третьим общепринятым способом изготовления бесшовных труб является способ вращающейся штамповки, в котором квадратной болванке, нагретой до температуры прокатки,придают форму закрытой с одного конца оболочки. Указанную оболочку затем обжимают и растягивают на вращающемся прошивном стане и далее пропускают через комплекты из четырех валков, расположенных по окружности трубы через интервалы в 90, за счет чего диаметр трубы постепенно уменьшается. Четвертым общепринятым способом изготовления бесшовных оболочек металлических труб является способ экструдирования, в котором заготовку принудительно помещают между матрицей и дорном (с целью сохранения центральной полости трубы). Экструдированным оболочкам труб затем придают окончательный диаметр и толщину стенок с применением одного из описанных выше способов. Экструдирование является способом металлообработки, применяемым для изготовле 5 ния длинномерных прямых изделий, включая балки, трубы, полые профили, прутки, проволоку и полосы. В данном способе заготовку, помещенную в закрытый контейнер под высокой нагрузкой, принудительно пропускают через матрицу с целью получения выдавленного профиля требуемого поперечного сечения. Экструдирование может осуществляться при комнатной или более высокой температуре, в зависимости от обрабатываемого металла или сплава. Способ холодного выдавливания широко применяется для экструдирования легкоплавких металлов, включая свинец, олово, алюминий,латунь и медь. В данном способе заготовки помещают в камеру и подвергают сжатию в осевом направлении. Металл протекает через матрицу, снабженную одним или несколькими отверстиями, придающими нужную форму поперечного сечения экструдируемому изделию. Наиболее широко применяемым способом изготовления выдавленных профилей является способ прямой горячей штамповки выдавливанием. В данном способе нагретую твердую металлическую заготовку или металлическую оболочку, содержащую металл, или керамический порошок или брикет или что-либо подобное,помещают в камеру и затем подвергают сжатию штемпелем в осевом направлении. Торец цилиндра, расположенный напротив штемпеля,содержит матрицу, снабженную отверстием требуемой формы или множеством отверстий. Подобно способу прямой горячей штамповки выдавливанием, способ гидростатического экструдирования предусматривает выдавливание твердой металлической заготовки или металлической оболочки, содержащей металл,или керамического порошка или брикета через соответствующим образом профилированное отверстие под воздействием силы сжатия. В обоих способах деталь помещают в камеру,один конец которой содержит матрицу, снабженную отверстием требуемой формы или множеством ступенчатых отверстий. В отличие от способа прямой горячей штамповки, в котором сила сжатия, действующая на деталь, возникает в результате прямого контакта между деталью и штепмелем, сила сжатия в способе гидростатического экструдирования переносится на деталь косвенно через среду давления(жидкость или порошок), окружающую деталь. За счет этого все силы сжатия оказывают равномерное воздействие на деталь. Гидростатическое экструдирование было применено в отношении почти всех материалов, включая алюминий, медь, сталь и керамику. Кроме того, экструдированием металла также называется высадка, штамповка, штамповка выдавливанием, штамповка выдавливанием и ударное выдавливание полых изделий. Способ холодной высадки стал популярен как в области обработки стали, так цветных металлов. 6 Первоначальный способ заключается в том, что штамп (обычно перемещающийся с большой скоростью) ударяет в подлежащую экструдированию металлическую заготовку(или отрезок прутка), которая была помещена в полость матрицы. Между штампом и стенками матрицы оставляют зазор. После вступления штампа в контакт с заготовкой металл выдавливается через кольцевой зазор между штампом и матрицей. Штамп перемещается на расстояние,устанавливаемое за счет регулировки пресса. Данное расстояние определяет толщину в основании доведенной детали. Преимуществами способа холодной высадки являются более высокая прочность экструдирования благодаря сильному механическому упрочнению, высокий уровень доводки,точность в размерах и минимальная потребность в механической обработке. Тем не менее,усиленное трение между заготовкой и матрицей обусловливает потребность в высоко эффективном смазочном веществе, способном обеспечить соответствие экструдирования требуемым техническим условиям и предотвратить застревание заготовки в матрице. Доводку полых цилиндров или труб, изготавливаемых перечисленными выше способами,часто осуществляют способом холодного протягивания. Холодное протягивание применяют в целях обеспечения более точных допусков на размер, более высокого уровня чистоты поверхности, улучшения механических свойств материала трубы за счет механического упрочнения,изготовления более тонкостенных труб или труб меньших диаметров, чем те, которые могут быть изготовлены способами горячей штамповки, и изготовления труб неправильных форм. Волочение труб аналогично волочению проволоки. Трубы изготавливают на волочильном станке или волочильной доске, аналогичной устройствам, применяемым при волочении проволоки. Тем не менее, с целью уменьшения толщины стенок и обеспечения контроля за точностью внутреннего диаметра, внутренняя поверхность трубы при прохождении через матрицу должна иметь опору. Это обычно достигается за счет ввода оправки внутрь трубы. Оправку часто прикрепляют к концу неподвижного стержня, прикрепленного к торцу волочильного станка, и располагают таким образом, чтобы оправка помещалась в горловине матрицы. Оправка может иметь цилиндрическую или сужающуюся форму в поперечном сечении. Волочение труб может быть также осуществлено с использованием движущейся оправки путем протягивания длинного стержня через матрицу с трубой, либо выдавливания оболочки глубокой вытяжки через матрицу со штампом. Учитывая сложности использования длинных стержней в качестве оправок, применение способа волочения труб со стержнем обычно огра 7 ничено трубами большого диаметра. Для труб малого диаметра стержень, несущий неподвижную оправку, слишком тонок, чтобы быть достаточно прочным. Еще одним способом штамповки труб является способ холодного волочения без оправки, в котором с целью обеспечения опоры для внутренней поверхности трубы при ее протягивании через матрицу оправка не применяется. Поскольку в данном случае внутренняя поверхность трубы не имеет опоры, толщина стенок будет уменьшаться или увеличиваться в зависимости от условий, заданных при осуществлении способа. В промышленном масштабе способ холодного волочения без оправки применяется только для изготовления малых труб. Тем не менее, такой способ является важной частью теории пластического формоизменения, поскольку он представляет собой первый этап волочения труб с оправкой. Чтобы иметь возможность регулировать размеры трубы размерами оправки, необходимо посредством способа холодного волочения без оправки на ранних этапах прохождения трубы через матрицу редуцировать внутренний диаметр трубы до величины,немного меньшей, чем диаметр оправки. Трубы изготавливались из всех обычных металлов, включая сталь, медь, алюминий, золото, серебро и т.д., а также из огнеупорных металлов, включая тантал, ниобий, молибден,вольфрам, титан, цирконий, и их сплавов и им подобных. Учитывая сильный скользящий контакт между трубой и матрицей, между трубой и оправкой, смазочные вещества применяются при штамповке труб для уменьшения трения между трубой и фасонными резцами, промывания резцов с целью предотвратить накопление мелких частиц и пыли на поверхности резцов,уменьшения износа и истирания металла между резцами и трубой, удаления тепловой энергии,образующейся в ходе пластической деформации и защиты поверхности доведенной детали. Как и при волочении проволоки, простота очистки является основным критерием при выборе смазочных веществ, используемых при прокатке труб. Было обнаружено, что известные из техники смазочные вещества являются непригодными для производства труб огнеупорных металлов. Плохие показатели теплопроводности смазок на основе ХТФЭ значительно ограничивают скорость волочения труб, обычно до уровня в пределах от 15,2 до 30,48 м/мин. Обычная скорость волочения из обычных металлов составляет от 304,8 до 1219,2 м/мин. В результате сравнительные затраты на волочение труб из огнеупорных металлов являются очень высокими. Кроме того смазки на основе ХТФЭ только частично эффективны при уменьшении износа и истирания металла между трубой и матрицей и смывании продуктов износа из входа в матрицу. Следствием данных недостатков может стать 8 краткий срок службы матрицы и проблемы с контролем за шероховатостью поверхности и размерами (в том числе как диаметра, так и правильной круглой формы). Как и при волочении проволоки, смазки на основе ХТФЭ могут оставлять трудноудалимые остатки (на внешней и внутренней поверхностях обработанной начисто трубы). Дополнительная проблема возникает с трубами, которые не могут быть скручены. Из таких трубы на волочильном станке со скоростью обычно до 304,8 м/мин волочат прямолинейные отрезки. В связи с этим значительно снижается тенденция к образованию частично гидродинамической пленки даже на внешней поверхности трубы. Условия на внутренней поверхности являются даже еще более жесткими; пасты для волочения или твердые мыла не способны гарантировать хорошую защиту, даже если они нанесены методом погружения, а расслоение смазки часто будет приводить к истиранию металла на сухих участках. Жидкие смазки более просто наносить на внутреннюю поверхность трубы, однако, немногие жидкие вещества обеспечивают достаточно эффективную тонкопленочную смазку,предотвращающую контакт металла с металлом,а обеспечивающие ее вещества часто способствуют износу оправки от коррозии (например,хлорированные масла). Проблемы износа в любом случае обостряются вдвойне, поскольку очевидно происходит износ как оправок, так и матриц. Данные проблемы значительно осложняются, когда необходимо осуществить волочение материалов, обладающих меньшей реакционной способностью, как, например, нержавеющая сталь или титановые сплавы. Целью настоящего изобретения является создание усовершенствованных способов металлообработки с использованием смазочного вещества, обладающего более высокой смазочной способностью по сравнению с обычными смазками. Еще одной целью является усовершенствование способа обработки металлов с тем, чтобы избежать вышеназванных проблем. Дополнительной целью изобретения является применение в обычном способе металлообработки невоспламеняемого и нетоксичного смазочного вещества. Еще одной целью изобретения является использование в обычном способе металлообработки смазочного вещества с нулевым потенциалом истощения озона (ПИО). Еще одной дополнительной целью изобретения является использование в обычном способе металлообработки смазочного вещества, не обладающего фотохимической реакционной способностью в атмосфере, не являющегося предшественником смога и не содержащего летучих органических соединений (ЛОС) по клас 9 сификации, принятой в различных странах и международных организациях. Аналогичным образом целью настоящего изобретения является создание усовершенствованного способа обеспечения маслянистости смазки с тем, чтобы избежать вышеназванных проблем. Еще одной дополнительной целью изобретения является уменьшение износа металлов и сопутствующих компонентов в ходе процессов с применением смазки, однако, обычно не рассматриваемых в качестве процессов металлообработки, например, при эксплуатации зубчатых передач, цепных приводов и трансмиссий в смазанных коробках и в открытом режиме, а также при вращательном или осевом перемещении валов на подшипниках, цапфах или втулках. Сущность изобретения Настоящее изобретение относится к способам и оборудованию (станкам) для волочения проволоки, протягивания, холодного волочения без оправки или прокатки труб, прокатки полос,высадки, калибровки, штамповки бесшовных металлических труб, штамповки, обжатия и экструдирования предпочтительно с использованием полностью и высокофторированных смазочных веществ и, более точно, предпочтительно относится к изготовлению проката и готовых деталей из огнеупорного металла. В предпочтительных способах и станках применяется смазочное вещество, состоящее из одного или нескольких следующих компонентов: (а) перфторуглеродные соединения (ПФУс), в том числе алифатические перфторуглеродные соединения(ВФЭ) и соответствующие продукты их полимеризации. Такие полностью и высоко фторированные углеродные соединения обладают очень высокой теплостойкостью и химической стойкостью за счет наличия сильной углеродофтористой связи. ПФУс также отличаются исключительно малым поверхностным натяжением, низким коэффициентом вязкости и высокой плотностью потока. Они представляют собой чистую, не имеющую запаха, бесцветную жидкость с температурой кипения от примерно 30 до примерно 300 С. Такие жидкости могут применяться отдельно или в сочетании с инертными носителями, такими как жиры, пасты, парафины, полировальные составы и им подобные. Фторированные инертные жидкости, применяемые в соответствии с настоящим изобретением, могут представлять собой одно из или смесь соединений -ПФУ, ПФМ, ПФА и ВФА,ВФЭ соединения, имеющие от 5 до 18 атомов углерода или более, дополнительно содержащих один или несколько гетероатомов катенарина, 001309 10 например, двухвалентный кислород, шестивалентную серу или трехвалентный азот и имеющих соотношение H:F менее 1:1, предпочтительно имеющих содержание водорода менее 5 мас.%, более предпочтительно менее 1 мас.%. Данные вещества могут применяться отдельно в жидком состоянии, как смеси или эмульсии с другими функциональными жидкостями или жидкими носителями и/или как смеси с твердыми частицами в виде паст (например, в смеси с известными твердыми смазками в виде частиц,такими как фторид неодима, сульфид молибдена, сульфид вольфрама, селенид молибдена,теллурид молибдена, графит, ТЕФЛОН, плавленые фториды и аналогичные твердые смазки). Носителями фторированныx жидкостей в соответствии со cпocoбом по настоящему изобретению могут быть, например, жиры, пасты, парафин и полировальный состав. Более точно, соответствующие фторированные инертные жидкости, применяемые в настоящем изобретении, могут включать, например, перфторалканы или перфторциклоалканы, такие как перфторпентан и перфторгексан, перфторгептан, перфтороктан: перфтор-1,2 бис (трифторметил)гексафторциклобутан, перфтортетрадекагидрофенатрен и перфтордекалин; перфторамины, такие как перфтортрибутиламин, перфтортриэтиламин, перфтортриизопропиламин, перфтортриамиламин; перфторморфолины,такие как перфтор-Nметилморфолин, перфтор-N-этилморфолин и перфтор-N-изопропилморфолин; перфторэфиры, такие как перфторбутилтетрагидпрофуран, перфтордибутилэфир, перфторбутоксиэтоксиформил и перфторгексилформил, перфтороктилформил и продукты полимеризации данных веществ. Используемая здесь приставка "перфтор" означает, что все или преимущественно все атомы водорода замещены атомами фтора. Перфторуглеродные жидкости были первоначально разработаны для использования в качестве теплопередающих жидкостей. В настоящее время они применяются в области теплопередачи, пайки в паровой фазе и электронного тестирования, а также в качестве растворителей и очистителей. Применяемый здесь термин "высокофторированный" означает имеющий соотношение H:F менее 1:1. Промышленно производимые фторированные инертные жидкости, применяемые в настоящем изобретении, включают FC-40, FС 72, FC-75, FC-5311, FC-5312 (выпускаются компанией 3 М под товарным знаком "Fluorinert",см. Бюллетень продукции 3 М 98-02110534707(101.5)NP1 (1990; LS-190, LS-215, LS-260 (выпускаются компанией Montefluos Inc., Италия); и Hostinert 175, 216, 272 (выпускаются компанией Hoechst-Celanese). Поскольку соединения ПФУс являются высоко или полностью фторированными и в 11 связи с этим не содержат хлор или бром, важно,что они обладают нулевым потенциалом истощения озона (ПИО). Кроме того, вышеназванные жидкости являются невоспламеняемыми и нетоксичными, поскольку они не обладают фотохимической реакционной способностью в атмосфере, не являются предшественниками фотохимического смога и не содержат летучих органических соединений (ЛОС). Помимо этого, стоимость жидкостей ПФУ значительно ниже, чем применяемых в настоящее время хлортрифторэтиленовых масел. Соответственно, данные фторированные инертные жидкости обладают преимуществами для применения в описанных выше способах, а соединения ПФУ в настоящее время являются предпочтительными смазочными веществами,используемыми при высокоскоростном волочении тонкой проволоки из огнеупорных металлов. При волочении проволоки применение перфторуглеродных жидкостей значительно расширило границы колебаний основных параметров волочения, доступных инженерамтехнологам. В то время как в случае использования смазок на основе ХТФЭ уменьшение поперечного сечения на волочильную доску составляет примерно 15%, применение смазок на основе ПФУ обеспечивает уменьшение поперечного сечения до 26% на волочильную доску. Это позволит добиться значительного увеличения производительности следующего поколения оборудования для волочения проволоки. Кроме того, скорость волочения может быть увеличена более чем десятикратно, за счет чего значительно уменьшается число волочильных станков для проволоки, необходимых на определенном уровне производства. Скорость волочения со смазками на основе ХТФЭ была ограничена уровнем примерно 60,96 м/мин, тогда как смазки на основе ПФУ применялись на скорости свыше 609,6 м/мин, и при этом отсутствовали признаки достижения предельной скорости. Помимо этого износ волочильной доски сводится к минимуму до такой степени, что возможно произвести волочение проволоки без отжига с уменьшением ее поперечного сечения с 2,5 мм до конечной величины, составляющей 0,127 мм, при сроке службы волочильной доски свыше 90,7 кг чистовой нагартованной проволоки. При волочении труб применение перфторуглеродных жидкостей значительно расширило границы колебаний основных параметров волочения, доступных инженерам-технологам. В то время как в случае использования обычных смазок обжатие за один проход ограничено примерно 10-15%, применение смазок на основе ПФУ обеспечивает обжатие до 30%. Это позволяет применять новые, модернизированные,обладающие намного большей производительностью способы волочения труб и оборудова 001309 12 ние. Скорость волочения может быть увеличена более чем десятикратно, что значительно повышает производительность данной производственной установки. Скорость волочения с обычными смазками была ограничена уровнем примерно 30,5 м/мин, тогда как смазки на основе ПФУ могут применяться при скорости волочения свыше 609,6 м/мин. Смазки на основе ПФУ согласно настоящему изобретению облегчают производство труб малого диаметра, в особенности игл для подкожного впрыскивания и капиллярных трубок диаметром от 0,125 до 3,17 мм с толщиной стенок в пределах от 0,025 до 1,27 мм. Волочение проволоки и труб из тантала создает один из самых жестких в области металлообработки режимов работы, при котором требуется смазка. Приведенные здесь результаты обеспечивают достижимость менее жесткого режима металлообработки с применением иных, более пластичных и тягучих материалов. Все сорта испытанных до сих пор перфторуглеродных жидкостей применялись при производстве высококачественной проволоки и труб из тантала. Все жидкости на основе ПФУ от выпускаемой компанией "3 М" смазки PF5050 (C5F12) с точкой кипения всего 30 С и коэффициентом вязкости 0,4 cст до перфтораминов с общей формулой СnF2n+3N, например,смазки компании "3 М" FC-70 (представляющей собой смесь перфтортрипропиламина (C3F9N) и перфтортрибутиламина (C4F11N) с точкой кипения 215 С и коэффициентом вязкости 14 cст и других смазок на основе ПФУ (например,пeрфтортрибутиламина, перфтортриамиламина и пeрфтортрипропиламина) с температурой кипения до 240 С и коэффициентом вязкости 40 сст при температуре окружающей среды применялись при изготовлении высококачественной проволоки с высокой скоростью волочения и высококачественных труб с высокой скоростью прокатки и/или волочения. Смазка FC-40 компании "3 М" (перфтортрипропиламин (С 3F9N) получила широкое применение, поскольку она сочетает в себе низкую цену и высокую точку кипения (155 С). Данная жидкость имеет коэффициент вязкости всего 2 cст и давление пара 3 торра при температуре окружающей среды. Согласно всем данным имеется множество других жидкостей, являющихся хорошими смазочными веществами для металлообработки. Факт, что смазывающая способность не зависит от коэффициента вязкости жидкости ПФУ, является уникально присущим данному классу жидкостей и до сих пор не был истолкован в рамках существующей теории применения смазки в металлообработке. По существу, применение в металлообработке смазки с коэффициентом вязкости менее 1 cст противоречит большей части теорий смазки. 13 Кроме того, зафиксировано значительное уменьшение числа субмикронных частиц тантала, образующихся в ходе описанных выше способов волочения. В то время как обычные смазки в течение нескольких часов приобретают черный цвет и становятся смолистыми из-за высокой концентрации мелких частиц тантала, жидкости ПФУ в случае применения простого фильтра могут сохранять прозрачность. В отличие от обычных смазок, ПФУс испаряются с поверхности трубы,как только она выходит из станка. Таким образом, применение данных смазок не только обеспечивает изготовление более гладких, чистых и обладающих более высокими эксплуатационными качествами изделий, чем это возможно с обычными смазками, но также делает ненужным последующую стадию очистки, необходимую в случае с обычными смазками. С помощью описанного способа могут быть успешно решены разнообразные задачи в области металлообработки. Его преимущества особо проявляются при изготовлении тонкой проволоки из тантала, применяемой в качестве проволочного анодного вывода в танталовых электролитических конденсаторах. Танталовую проволоку (обычно диаметром от 0,127 до 0,508 мм) сваривают встык с анодом из пористого спеченного порошка или вдавливают в него до спекания и прикрепляют к нему в процессе спекания. Сведение к минимуму возможности утечки из конденсатора при использовании такого анода частично зависит от чистоты электропроводки, на что непосредственно влияет выбор смазки. Существенное уменьшение утечки постоянного тока через проводку было достигнуто с помощью использования проволоки, изготовленной в соответствии с настоящим изобретением. Утечка тока прямо связана с рельефом поверхности проволоки, а также с количеством смазки, застрявшим в трещинах и щелях на поверхности проволоки. Утечки постоянного тока могут быть уменьшены за счет изготовления проволоки с более гладкой поверхностью и удаления остатков смазки с поверхности проволоки. Утечку постоянного тока измеряют путем анодирования проволоки с целью полностью покрыть ее поверхность диэлектpической пленкой окисла тантала. Такую анодированную проволоку помещают в электролит, а на танталовую проводку подают постоянный ток. Утечку постоянного тока через диэлектрическую пленку измеряют при фиксированном напряжении. Данная утечка тока является показателем степени целостности диэлектрической пленки. Сама целостность диэлектрической пленки является показателем общей шероховатости и чистоты поверхности проволоки. За счет обеспечения гладкой поверхности, свободной от остатков смазки, получают улучшенные диэлектрические пленки, улучшая, таким образом, показатели 14 утечки постоянного тока проводки и анода, к которому прикреплен проволочный вывод. Кроме того, обеспечиваются значительные преимущества при изготовлении танталовых труб, применяемых в теплообменниках. Танталовые трубы (обычно диаметром от 10 до 40 мм) применяют в теплообменниках в химикотехнологической промышленности, где не может быть применен никакой другой металл. Данные преимущества также могут быть обеспечены в других, менее жестких режимах работы, включая другие способы металлообработки и с использованием других, более пластичных и тягучих материалов или материалов, т.е. металлов, обработка которых связана с решением аналогичных или более сложных задач, как это определено здесь. Настоящее изобретение также применимо для целей общей смазки, например, картерной смазки, смазки подшипников и тому подобных. Изобретение в целом не применимо в способах металлообработки, осуществляемых при температуре выше температуры разложения фторированных жидкостей (600 С). Рассматриваемые температуры являются следствием внешнего нагревания формоизменяющей или режущей поверхности металлообрабатывающего станка и/или детали (например, заготовки,предварительно нагретой до экструдирования) и механического контакта между поверхностью режущего инструмента и деталью. На конечном этапе металлообработки может произойти закипание смазки, что часто случается в усовершенствованных согласно настоящему изобретению способах холодной и теплой металлообработки(и даже в обычных способах горячей металлообработки). Пары фторированной жидкости могут быть конденсированы с использованием охлажденных поверхностей. Конденсированная жидкость может быть повторно использована без восстановления. Область применения изобретения также включает порошковую металлургию, поскольку фторированные инертные вещества в жидком и твердом виде могут использоваться в качестве покрытия для частиц металла, например, порошка и/или пластинок в первичном или вторичном (предагломерированном) виде, когда частицы подлежат сжатию в матрице или изостатически. Частицы могут быть обработаны жидкостью в барабанном смесителе, пока они не окажутся полностью покрыты, аналогично обычному способу нанесения покрытия из обычной смазки/связующего вещества, например, стеариновой кислоты. В результате первоначального сжатия образуется связанная уплотненная масса обычно пористой формы с точечным сцеплением между частицами. Затем ее нагревают до температуры выше точки кипения фторированного покрытия с целью удаления его через пористую массу, на которой преимущественно не остается следов фторированного со 15 единения. В зависимости от характера целевого использования, уплотненная масса может быть использована как таковая или подвергнута дополнительному уплотнению и упрочнению сжатием и/или нагреванием в процессе холодной штамповки, горячей штамповки, спекания или иных известных технологий. В области спрессовки порошков фторированная инертная жидкость может быть использована отдельно или в сочетании с другими смазками. Ее применение может быть ограничено задачей нанесения покрытия на частицы металла или (в сочетании с соответствующими твердыми материалами, включая совместно используемые смазки) образования матрицы внутри уплотненной массы и/или связывания уплотненной массы в единое целое до ее сжатия. В таких случаях после завершения первоначального уплотнения металла матрицу в целом,включая фторированное инертное вещество,удаляют посредством обычной методики расцепления. Предпочтительным является выпаривание фторированного инертного вещества и совместно используемой смазки (смазок). Перечень чертежей На фиг. 1 показаны полученные на сканирующем электронном микроскопе с трехсот и тысячекратным увеличением микрофотографии поверхности проволоки, изготовленной волочением с применением перфторуглеродной (ПФУ) жидкости FС-40 со скоростью 61 м/мин; на фиг. 2 показаны полученные на сканирующем электронном микроскопе с трехсот и тысячекратным увеличением микрофотографии поверхности проволоки, изготовленной волочением с применением ПФУ-жидкости FС-40 со скоростью 152,4 м/мин; на фиг. 3 показаны полученные на сканирующем электронном микроскопе с трехсот и тысячекратным увеличением микрофотографии поверхности проволоки, изготовленной волочением с применением ПФУ-жидкости FC-40 со скоростью 304,8 м/мин; на фиг. 4 показаны полученные на сканирующем электронном микроскопе с тысячекратным увеличением микрофотографии поверхности двух образцов проволоки, изготовленной волочением с применением смазки на основе ХТФЭ со скоростью 61 м/мин; на фиг. 5 показана полученная на сканирующем электронном микроскопе с увеличением в 2500 раз микрофотография участка площадью 50 2 поверхности проволоки сорта ТРХ,изготовленной волочением с применением смазки на основе ХТФЭ; на фиг. 6 показана полученная на сканирующем электронном микроскопе с увеличением в 2500 раз микрофотография участка площадью 50 2 поверхности проволоки сорта ТРХ,изготовленной волочением с применением ПФУ-жидкости FC-40; 16 на фиг. 7 показана полученная на сканирующем электронном микроскопе с увеличением в 2500 раз микрофотография участка площадью 50 2 поверхности проволоки из тантала,предназначенной для использования в конденсаторах и изготовленной волочением с применением смазки на основе ХТФЭ; на фиг. 8 показан стандартный микроспектр инфракрасного излучения с фурьепреобразованием ПФУ-жидкости FC-40 компании "3 М"; на фиг. 9 показан микроспектр инфракрасного излучения с Фурье-преобразованием участка, выбранного из образца предназначенной для использования в конденсаторах проволоки из тантала, вместе со стандартным спектром ПФУ-жидкости FC-40; на фиг. 10 показан микроспектр инфракрасного излучения с Фурье-преобразованием участка, взятого из образца танталовой проволоки, предназначенной для использования в конденсаторах, после ее очистки в системе ультразвуковой очистки непрерывной заготовки для промышленного волочения танталовой проволоки, предназначенной для применения в конденсаторах; на фиг. 11 показан микроспектр инфракрасного излучения с Фурье-преобразованием в очищенном состоянии, наложенный на стандартные спектры масла на основе ХТФЭ и масла на основе эфира для прокатки толстой проволоки; на фиг. 12 показано состояние утечки в А/см 2 по проволоке сорта ТРХ, изготовленной волочением с применением ПФУ-жидкости FC40; на фиг. 13 показана схема устройства повторного улавливания и рециркулирования ПФУ-жидкости, применяемой для волочения проволоки; на фиг. 14A-D показаны полученные на сканирующем электронном микроскопе с увеличением в 300 и 4500 раз микрофотографии медной проволоки сорта ЕТР, изготовленной волочением с применением жидкости FC-40 и смазки для волочения меди на основе углеводорода; на фиг. 15 А-В показаны полученные на сканирующем электронном микроскопе микрофотографии труб из тантала, изготовленных волочением с применением жидкости FC-40 и смазок на основе ХТФЭ; на фиг. 16 А-В показаны полученные на сканирующем зондовом микроскопе микрофотографии труб из тантала, изготовленных волочением с применением жидкости FC-40 и смазок на основе ХТФЭ; на фиг. 17 показаны полученные на сканирующем электронном микроскопе микрофотографии поверхности проволоки диаметром 0,2522 см из нержавеющей стали марки 302, 17 изготовленной волочением с применением перфторуглеродной жидкости L13557; на фиг. 18 А-С показаны поверхности 4 миллиметровых гаек из тантала, изготовленных с применением перфторуглеродной жидкостиL13557. Сведения, подтверждающие возможность осуществления изобретения Практическое осуществление изобретения в соответствии с его предпочтительным вариантом проиллюстрировано на следующих ниже не ограничивающих его примерах. Пример 1. На проволочно-волочильном станке Хайнриха (модель 21W21) было изготовлено волочением 77,1 кг танталовой проволоки средней твердости диаметром 0,0249 см с применением в качестве смазки перфторуглеродной жидкостиFС-40 компании "3 М". Скорость волочения составляла от 61 до 424,5 м/мин. Среднее отклонение от правильной круглой формы, измеренное лазерным микрометром в начале каждого бунта проволоки, составило 40,6 мк, а среднее отклонение от правильной круглой формы в конце каждого бунта - 45,7 мк. На каждый комплект волочильных досок было изготовлено в среднем 19,23 кг проволоки. Пример 2. На проволочно-волочильном станке Хайнриха было изготовлено волочением 31,9 кг танталовой проволоки сверхвысокой твердости диаметром 0,0201 см, как и в примере 1, с применением в качестве смазки перфторуглеродной жидкости FC-40 компании "3 М". Скорость волочения составляла от 152,4 до 304,8 м/мин. Среднее отклонение от правильной круглой формы в начале каждого бунта проволоки составило 27,9 мк, а среднее отклонение от правильной круглой формы в конце каждого бунта- 27,3 мк. На каждый комплект волочильных досок было изготовлено в среднем 15,91 кг проволоки. Пример 3. На проволочно-волочильном станке Хайнриха было изготовлено волочением 105,4 кг танталовой проволоки высокой твердости диаметром 0,0201 см, как и в примере 1, с применением в качестве смазки перфторуглеродной жидкости FC-40 компании "3 М". Скорость волочения составляла от 243,8 до 451,1 м/мин. Среднее отклонение от правильной круглой формы в начале каждого бунта проволоки составило 30,5 мк, а среднее отклонение от правильной круглой формы в конце каждого бунта- 40,6 мк. На каждый комплект волочильных досок было изготовлено в среднем 21,04 кг проволоки. Пример 4. На проволочно-волочильном станке Хайнриха было изготовлено волочением 22,5 кг танталовой проволоки высокой твердости диаметром 0,0191 см, как и в примере 1, с применени 001309 18 ем в качестве смазки перфторуглеродной жидкости FC-40 компании "3 М". Скорость волочения составляла от 451,1 до 487,7 м/мин. Среднее отклонение от правильной круглой формы в начале каждого бунта проволоки составило 38,1 мк, а среднее отклонение от правильной круглой формы в конце каждого бунта - 43,2 мк. На каждый комплект волочильных досок было изготовлено в среднем 11,20 кг проволоки. Пример 5. На проволочно-волочильном станке Хайнриха было изготовлено волочением 32,6 кг танталовой проволоки высокой твердости диаметром 0,0231 см, как и в примере 1, с применением в качестве смазки перфторуглеродной жидкости FC-40 компании "3 М". Скорость волочения составляла 365,8 м/мин. Среднее отклонение от правильной круглой формы в начале и в конце каждого бунта проволоки составило 50,8 мк. На каждый комплект волочильных досок было изготовлено в среднем 32,47 кг проволоки. Пример 6. Помимо стандартной оценки размеров,внешнего вида и механических свойств проволоки, осуществленной в процессе ее изготовления, проволока, изготовленная волочением с применением перфторуглеродных смазок, была оценена с использованием сканирующей электронной микроскопии (СЭМ). На фиг. 1-3 показаны полученные на сканирующем электронном микроскопе с увеличением в 300 и 1000 раз микрофотографии танталовой проволоки для использования в конденсаторах, изготовленной волочением с применением жидкости FC-40 со скоростью 61, 152,4 и 304,8 м/мин, соответственно. Изображения с трехсоткратным увеличением показывают, что качество поверхности проволоки реально повышается при увеличении скорости волочения. В целом частота и глубина трещин и щелей на поверхности проволоки, изготовленной волочением с применением перфторуглеродной жидкой смазки уменьшается с повышением скорости волочения проволоки. Пример 7. На фиг. 4 с тысячекратным увеличением показана поверхность танталовой проволоки для использования в конденсаторах, изготовленной волочением с применением смазки на основе ХТФЭ со скоростью 61 м/мин. На данном изображении показана типичная структура проволоки, при волочении которой применялась обычная хлортрифторэтиленовая смазка. Как видно, данная проволока отличается значительными повреждениями поверхности, в особенности в виде относительно тонких пластинок вещества, оторванных от поверхности проволоки. Это, очевидно, является механизмом образования большей части мелких частиц, что наблюдается при тонком волочении проволоки. Тот факт, что мелкие частицы не наблюдаются при волочении проволоки в случае применения пер 19 перфторуглеродной жидкой смазки, означает,что повреждение поверхности в связи с отслаиванием, вызванным механическим повреждением и образованием задиров на поверхности (в результате расслоения смазки) устранено. Пример 8. Для оценки в целом степени чистоты проволоки после ее волочения с применением перфторуглеродной смазки, образцы были подвергнуты инфракрасной микроспектроскопии с Фурье-преобразованием. Стандартный спектр смазки FC-40 компании "3 М" показан на фиг. 8. На фиг. 9 показан спектр экстракта метиленхлорида, взятого из образца проволоки ТРХ сорта 501G, изготовленной волочением с использованием перфторуглеродной смазки, а также стандартный спектр жидкости FC-40. Важно отметить, что на проволоке не обнаружено практически каких-либо остатков смазки,а любые присутствующие на ней остатки определенно не принадлежат жидкости FC-40. Показатели общей спектральной поглощательной способности можно сравнить с данными, приведенными на фиг. 10, где показан инфракрасный спектр с Фурье-преобразованием, взятый из образца проволоки ТРХ сорта 501G после ее очистки в системе ультразвуковой очистки непрерывной заготовки, произведенной с целью удалить смазочные вещества на основе ХТФЭ. Показатели общей спектральной поглощательной способности порядка 0,1 единицы поглощения являются типичными для проволоки, очищенной в установке. В целом данные показатели поглощательной способности соответствуют менее чем одному монослою остатка смазки на поверхности проволоки. Уровень загрязнения поверхности проволоки после волочения с использованием перфторуглеродной жидкости составляет менее 20% данной величины, и она представляет собой электронно чистое вещество. На фиг. 11 показан спектр в очищенном состоянии, наложенный на стандартные спектры масла на основе ХТФЭ и масла для прокатки толстой проволоки на основе эфира, которые применялись на более ранних технологических этапах изготовления проволоки. На указанные два вещества приходится практически 100% остатков, обнаруженных на поверхности неочищенной проволоки для использования в конденсаторах. Не было обнаружено признаков каких-либо остатков жидкости FC-40. В результате проведения данного анализа оказалось, что проволока, при волочении которой применялась перфторуглеродная смазка, может быть использована в таком виде непосредственно после волочения. Последующая ультразвуковая очистка только приведет к загрязнению поверхности проволоки. Пример 9. С целью дополнительной проверки установленного факта экспериментальным путем, 001309 20 образцы проволоки диаметром 0,0201 и 0,0249 см были подвергнуты испытаниям на утечку. Утечка постоянного тока измерялась путем анодирования проволоки по длине с целью полностью покрыть ее поверхность диэлектрической пленкой окисла тантала. Указанную анодированную пленку поместили в электролит и на сам танталовый вывод подали постоянный ток. Утечку постоянного тока через диэлектрическую пленку измеряли при фиксированном напряжении. Данная утечка тока является показателем степени целостности диэлектрической пленки. Сама целостность диэлектрической пленки является показателем общей шероховатости и чистоты поверхности проволоки. За счет обеспечения гладкой поверхности, свободной от остатков смазочных веществ, обеспечивается более высокое качество диэлектрической пленки; тем самым улучшаются показатели утечки постоянного тока через проволоку. Согласно указанным данным, приведенным на фиг. 12,показатели утечки через проволоку после волочения составляют в пределах от 1 до 3 А/см 3. Они, несомненно, выгодно отличаются по сравнении с величиной в 10 А/см 3, максимально допустимой по техническим условиям, обычно принятым в промышленности. Пример 10. Для оценки эффективности перфторуглеродных жидкостей, применяемых при волочении медной проволоки, на лабораторном проволочно-волочильном станке была изготовлена медная проволока сорта ЕТР диаметром 0,0305 см с использованием в качестве смазочных вещества жидкости FC-40 и масла для волочения медной проволоки на основе углеводорода с коэффициентом вязкости примерно 20 сст. Сила волочения измерялась при волочении проволоки диаметром 0,0325 см через последнюю волочильную доску с целью получения проволоки диаметром 0,0305 см с уменьшением поперечного сечения на 12,1%. Сила, приложенная при использовании жидкости FC-40, составила 560 г по сравнению с силой в 720 г, приложенной в случае использования смазки для волочения медной проволоки на основе углеводорода. На фиг. 14 показаны полученные на сканирующем электронном микроскопе с увеличением в 258 и 4500 раз микрофотографии медной проволоки сорта ЕТР, при волочении которой применялись оба вида смазки. В то время как на микрофотографии, сделанной с малым увеличением, поверхности проволок, изготовленных с использованием обоих видов смазки, выглядят одинаково, при изучении изображений с большим увеличением на образцах, изготовленных с использованием углеводородной смазки, обнаружено множество зигзагообразных трещин,что указывает на разделение по границам зерен,способное привести к разрыву проволоки, если 21 бы потребовалось осуществить ее дополнительное волочение. Пример 11. С помощью сканирующего электронного микроскопа была исследована поверхность танталовых труб, изготовленных волочением с применением как смазки FC-40, так и смазки на основе ХТФЭ. На фиг. 15 А с увеличением в 315 раз показана поверхность трубы диаметром 0,0635 см с толщиной стенок 0,0254 см, при волочении которой была использована смазка FC40. На фиг. 15 В с увеличением в 319 раз показана поверхность трубы диаметром 1,27 см с толщиной, при волочении которой было использовано масло на основе ХТФЭ. На указанных микрофотографиях четко видны потери металла с поверхности трубы, изготовленной с использованием масла на основе ХТФЭ. Для количественной оценки различий шероховатости поверхности указанных труб их образцы были исследованы с помощью сканирующего зондового микроскопа. На фиг. 16 А показано трехмерное изображение поверхности изготовленной с использованием смазки FC-40 трубы, средняя шероховатость поверхности (Ra) которой составила 93,15 нм. На фиг. 16 В показано трехмерное изображение поверхности изготовленной с использованием масла на основе ХТФЭ трубы, средняя шероховатость поверхности которой составила 294,92 нм. Приведенные данные показывают, что шероховатость поверхности трубы, при волочении которой использовалось масло на основе ХТФЭ, в три раза превышает показатель для трубы, изготовленной с использованием перфторуглеродной жидкостиFC-40. Пример 12. Для оценки эффективности перфторуглеродных жидкостей, применяемых при волочении труб из нержавеющей стали, по технологии Карпентера из нержавеющей стали сорта 302 была изготовлена проволока диаметром 0,353 см и затем подвергнута четырем этапам волочения с последовательным обжатием до получения проволоки диаметром 0,252 см с использованием в качестве смазки перфторуглеродной жидкости L13557. В случае применения обычной технологии волочения нержавеющей стали,без отпуска проволоки и ее повторного покрытия фосфатным носителем смазки возможно осуществить только 18%-ное обжатие в три этапа. На фиг. 17 показана полученная с помощью сканирующего электронного микроскопа с увеличением в 255 раз микрофотография поверхности проволоки диаметром 0,252 см, при волочении которой применялась перфторуглеродная смазка. На данном изображении четко видно присутствие фосфатного носителя смазки на большей части поверхности проволоки после осуществления четырех этапов 18%-ного обжатия. 22 Пример 13. Для оценки перфторуглеродных жидкостей, применяемых при обработке тантала, экспериментальная перфтроуглеродная жидкость была использована вместо масла на основе ХТФЭ, обычно применяющегося в последовательных операциях при изготовлении 4 миллиметровых танталовых гаек. Указанные гайки изготавливались из полученных на вырубном штампе заготовок в несколько этапов обработки, включая сверление, нарезание резьбы, точение и обточку торца. Применение смазки L13557 привело к более чем четырехкратному увеличению скорости обработки поверхности с 60,96 м/мин до 259,08 м/мин и не менее чем десятикратному увеличению срока службы режущего инструмента. В случае использования масел на основе ХТФЭ, повторная заточка режущей кромки подрезного резца необходима каждый раз после обработки от 50 до 100 деталей. В случае применения смазки L13557, повторная заточка происходит после обработки свыше 2000 деталей. Аналогичное увеличение срока службы режущего инструмента было зафиксировано и при сверлении и нарезании резьбы. На фиг. 18 А показана полученная с помощью сканирующего электронного микроскопа с двадцатипятикратным увеличением микрофотография сечения одной из 4-миллиметровых гаек. На данном изображении видна высокая чистота обработки крайней наружной поверхности резьбы, а также торцевой поверхности. Последовательно измеренная средняя чистота поверхности(Ra) составила свыше 0,8 мкм. На фиг. 18 В показана полученная с помощью сканирующего электронного микроскопа с увеличением в 31 раз микрофотография резьбы, показывающая отличную форму полученной резьбы и отсутствие признаков износа. На фиг. 18 С показано полученное с помощью сканирующего электронного микроскопа с двадцатипяти- и двухсотпятидесятикратным увеличением раздвоенное изображение одной из изготовленных с применением смазки L13557 4-миллиметровых танталовых гаек, на которой видно отсутствие задиров и зазубрин, обычно заметных при таком увеличении на поверхности тантала после ее обработки. В ходе производственных испытаний перфторуглеродной жидкости FC-40 компании"3 М" в числе ее наиболее существенных преимуществ было отмечено более чем пятикратное увеличение срока службы матрицы, более чем десятикратное увеличение скорости волочения проволоки, "электронная чистота" проволоки после волочения и пятикратное снижение расходов на смазочные вещества в перечете на 0,4536 кг изготовленной проволоки. Кроме того,было замечено значительное уменьшение числа образующихся субмикронных частиц тантала. В то время как при использовании смазок на ос 23 нове ХТФЭ замену фильтров на проволочноволочильных станках производят по окончании каждой производственной смены, в случае применения ПФУ-жидкостей, указанные фильтры меняют раз в один-два месяца. Как показано на фиг. 13, использованные ПФУ-жидкости могут быть повторно извлечены из проволочноволочильного станка и возвращены в повторный цикл, за счет чего снижаются эксплуатационные расходы и даже дополнительно увеличиваются возможные преимущества, связанные с влиянием на окружающую среду. При протяжке труб в любой области металлургии максимальное теоретическое обжатие за проход (с фиксированной, цилиндрической оправкой) рассчитывается по формуле и где f - коэффициент трения между волочильной доской и деталью для конкретной смазки, а- половина угла при вершине волочильной доски, в данном случае постоянно равного 12. Для обычных смазок f в целом равно от 0,05 до 0,15. Для жидких смазок на основе ПФУ величина f составляет от 0,003 до 0,005. Таким образом и Таким образом, qmax (об) = 35%, a qmax (ПФУ) = 56%, т.е. максимально возможное теоретическое обжатие за проход при использовании смазки на основе ПФУ увеличено на 60% по сравнению с обычной смазкой. Теперь для специалистов в данной области техники будет очевидно, что могут быть предложены иные варианты осуществления, усовершенствования, детали и способы применения в соответствии с буквой и духом вышеизложенного раскрытия изобретения и в рамках объема настоящего патента, ограниченного только нижеследующими притязаниями, сформулированными в соответствии с патентным законодательством, включая принцип эквивалентности. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ металлообработки, включающий смазывание обрабатываемого металла фторированной, инертной жидкостью, выбранной из группы, состоящей из алифатических перфторкарбоновых жидкостей общей формулы СnF2n+2; пeрфторморфолинов общей формулы 24 ванных эфиров, и продуктов их полимеризации,при этом указанные фторированные инертные жидкости используют в замещенном и незамещенном виде как средства, способствующие осуществлению металлообработки с высокой скоростью, так что после завершения металлообработки не требуется удаление остатков смазочного вещества. 2. Способ по п.1, отличающийся тем, что указанную фторированную, инертную жидкость используют в сочетании с, по меньшей мере,одним инертным носителем, выбранным из группы, состоящей из жиров, паст, парафинов и полировальных составов. 3. Способ по п.1, отличающийся тем, что подлежащий oбpaбoткe материал представляет собой огнеупорный металл. 4. Способ по п.3, отличающийся тем, что огнеупорным металлом является тантал. 5. Способ по любому из пп. с 1 по 4, отличающийся тeм, что процесс металлообработки представляет собой волочение проволоки с множеством проходов через волочильную доску и смазочное вещество представляет собой перфторуглеродную жидкость, а средний диаметр проволоки после волочения составляет от 0,127 до 508 мм. 6. Способ по п.1, отличающийся тем, что фторированная, инертная жидкость включает фторалифатические соединения, имеющие от 5 до 18 атомов yглерода. 7. Способ по п.1, отличающийся тем, что фторированная, инертная жидкость включает,по меньшей мере, один гетероцепной атом, такой как двухвалентный кислород, шестивалентная сера или трехвалентный азот, и имеет соотношение H:F менее 1:1. 8. Способ по п.6, отличающийся тем, что фторированные, инертные жидкости имеют содержание водорода менее 5 мас.%. 9. Способ по п.7, отличающийся тем, что фторированные, инертные жидкости имеют содержание водорода менее 1 мас.%. 10. Способ по п.1, отличающийся тем, что фторированную, инертную жидкость выбирают из группы, состоящей из перфторалканов и перфторциклоалканов. 11. Способ по п.10, отличающийся тем, что жидкость представляет собой перфторалкан,выбранный из группы, состоящей из перфторпентана, перфторгексана, перфторгептана и перфтороктана. 12. Способ по п.9, отличающийся тем, что перфторциклоалкан выбран из группы, состоящей из перфтор-1,2-бис(трифторметил)гексафторциклобутана, перфтортетрадекагидрофенатрена и перфтордекагидронафталена. 13. Способ по п.1, отличающийся тем, что перфторуглеродная жидкость представляет собой перфторамин. 14. Способ по п.13, отличающийся тем, что перфторамин выбирают из группы, состоящей 25 из перфтортрибутиламинов, перфтортриэтиламинов, перфтортриизопропиламинов и перфтортриамиламинов. 15. Способ по п.1, отличающийся тем, что перфторуглеродная жидкость представляет собой перфторморфолин. 16. Способ по п.15, отличающийся тем, что перфторморфолин выбирают из группы, состоящей из перфтор-N-метилморфолинов,перфтор-N-этилморфолинов и перфтор-N-изопропилморфолинов. 17. Способ по п.1, отличающийся тем, что перфторкарбоновая жидкость представляет собой перфторэфиры. 18. Способ по п.17, отличающийся тем, что перфторэфир выбирают из группы, состоящей из перфторбутилтетрагидрофурана, перфтордибутилэфира,перфторбутоксиэтоксиформоля,перфторгексилформоля и фтороктилформоля. 19. Способ по п.1, отличающийся тем, что перфторкарбоновая жидкость представляет собой перфторполиэфир. 20. Способ по любому из пп. с 1 по 4, отличающийся тем, что из металла волочением изготавливают тонкую проволоку и в качестве проволочного вывода прикрепляют к пористой массе электрода. 21. Анод танталового электролитического конденсатора и прикрепленный проволочный вывод, изготовленные способом по п.20. 22. Способ по любому из пп. с 1 по 4, отличающийся тем, что процесс металлообработки представляет собой прокатку бесшовных металлических труб, включающий стадии волочения трубы большого диаметра или толстой проволоки в трубопрокатном станке, оснащенном, по меньшей мере, одним комплектом обжимных валиков; смазывания в ходе прокатки жидкостью, выбранной из группы, состоящей из перфторкарбоновых жидкостей общей формулыCnF2n+2; прокатки трубы или толстой проволоки через, по меньшей мере, один комплект обжимных валков, смазанных перфторуглеродной жидкостью и повторного осуществления процесса до получения трубы требуемого размера. 23. Способ по п.22, отличающийся тем, что средний диаметр трубы составляет от 10 до 50 мм, а толщина стенок - от 0,5 до 10 мм. 24. Способ по любому из пп. с 1 по 4, отличающийся тем, что процесс металлообработ 001309 26 ки представляет собой волочение бесшовных металлических труб со множеством проходов через волочильную доску и смазочное вещество представляет собой перфторуглеродную жидкость, средний диаметр труб после волочения составляет от 0,127 до 50,8 мм, а толщина стенок - oт 0,025 до 1,27 мм. 25. Способ смазывания, отличающийся тем, что смазочное вещество представляет собой фторированную, инертную жидкость, выбранную из группы, состоящей из алифатических перфторуглеродных жидкостей общей формулы CnF2n+2 перфторморфолинов общей формулы CnF2n+1ON, пeрфтораминов, высокофторированных аминов, перфторэфиров и высокофторированных эфиров; при этом указанные перфторамины, перфторэфиры, высокофторированные эфиры и высокофторированные амины используют в замещенном и незамещенном виде. 26. Способ по п.25, отличающийся тем, что указанную фторированную, инертную жидкость используют в сочетании с, по меньшей мере,одним инертным носителем, выбранным из группы, состоящей из жиров, паст, парафинов и полировальных составов. 27. Способ по любому из пп. с 1 по 4, 25 или 26, отличающийся тем, что фторированную,инертную жидкость смешивают с твердой смазкой и используют в твердом виде в качестве пасты, геля или в виде иной твердой смазки. 28. Способ по п.27, отличающийся тем, что твердую смазку выбирают из класса, состоящего из графита, ТЕФЛОНаТМ, плавленных фторидов, MoS2, WS2, MoSе 2, МоТе 2 и аналогичных твердых смазок. 29. Способ по любому из пп. с 1 по 4, 25 или 26, отличающийся тем, что процесс металлообработки представляет собой применяемое в порошковой металлуpгии уплотнение частиц металла, покрытых указанной инертной жидкостью. 30. Способ по любому из пп.27 или 28, отличающийся тем, что процесс металлообработки представляет собой применяемое в порошковой металлургии уплотнение частиц металла,покрытых указанной инертной жидкостью и совместно применяемым смазочным веществом.

МПК / Метки

МПК: B21C 43/00, B21B 45/02

Метки: применением, металлообработки, смазки, способ

Код ссылки

<a href="https://eas.patents.su/21-1309-sposob-metalloobrabotki-s-primeneniem-smazki.html" rel="bookmark" title="База патентов Евразийского Союза">Способ металлообработки с применением смазки</a>