Система для сжигания массового топлива

Формула / Реферат

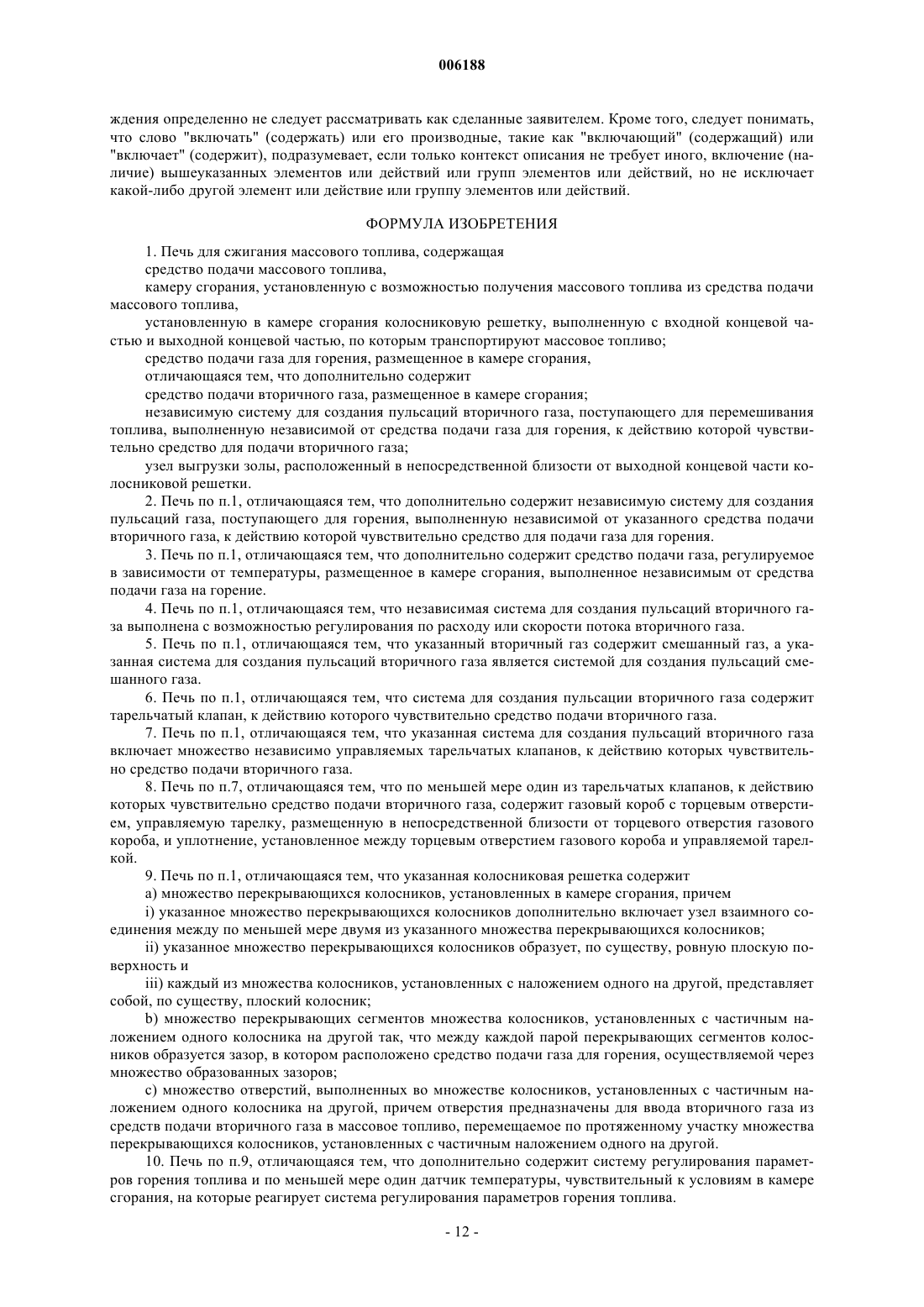

1. Печь для сжигания массового топлива, содержащая

средство подачи массового топлива,

камеру сгорания, установленную с возможностью получения массового топлива из средства подачи массового топлива,

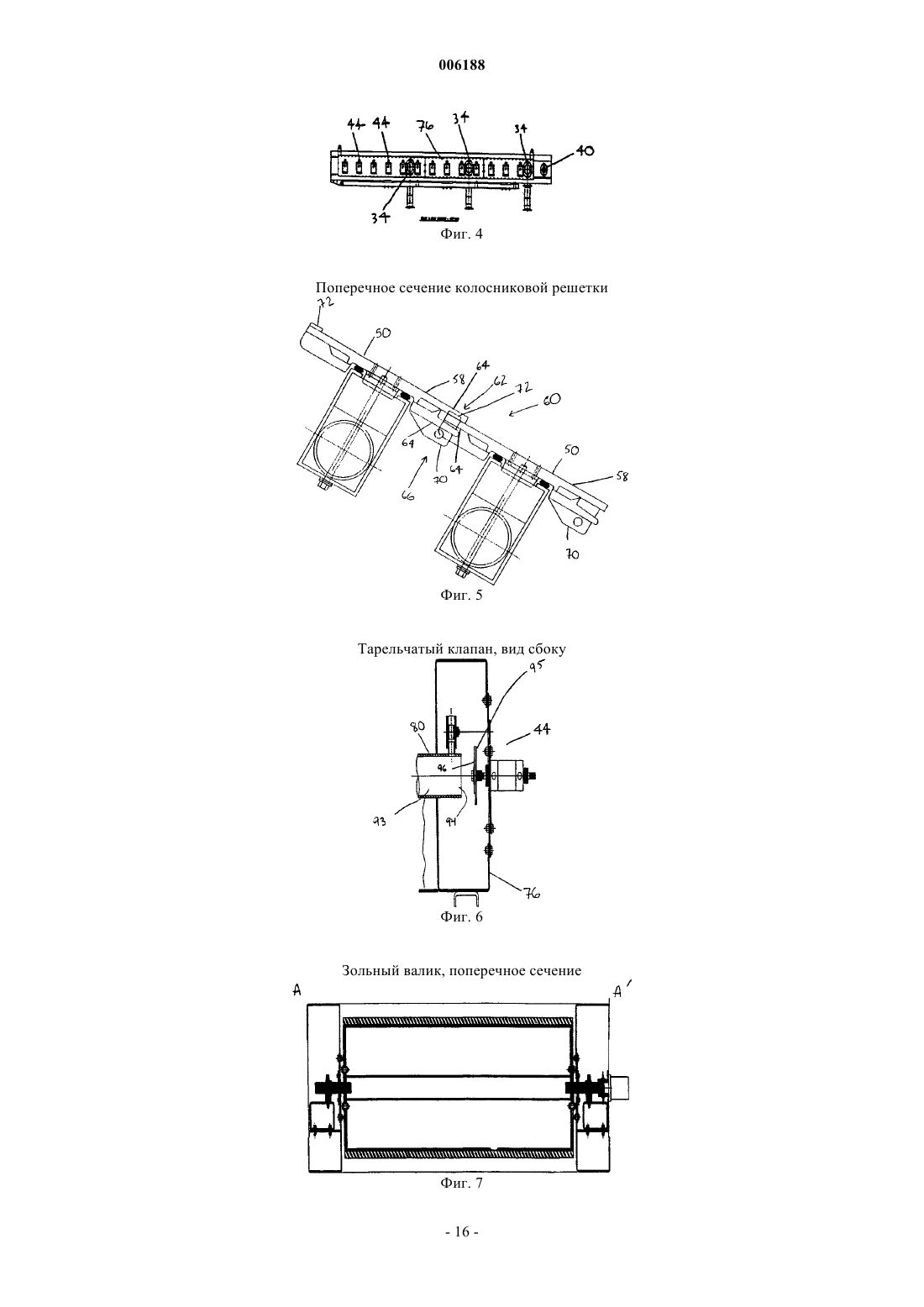

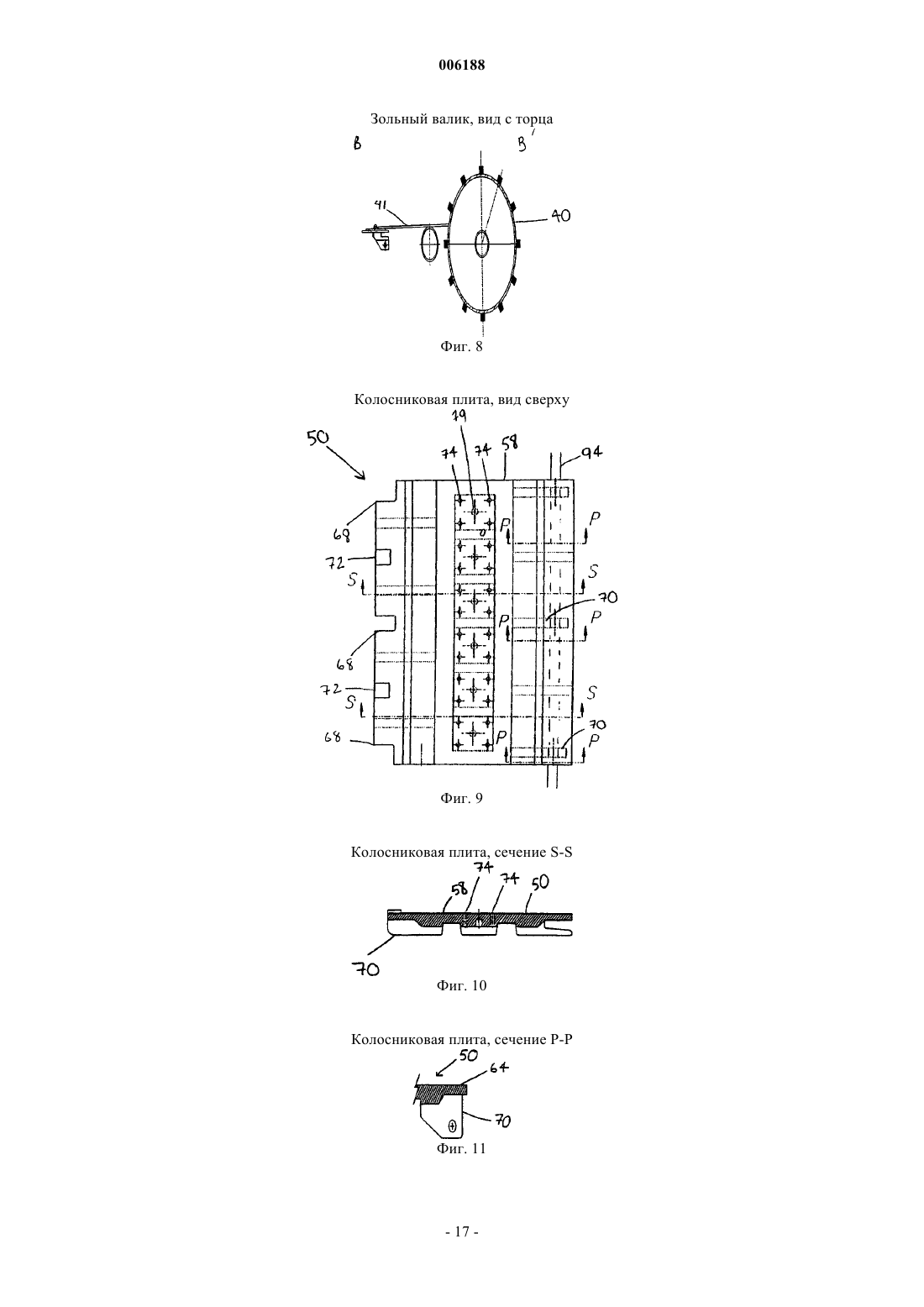

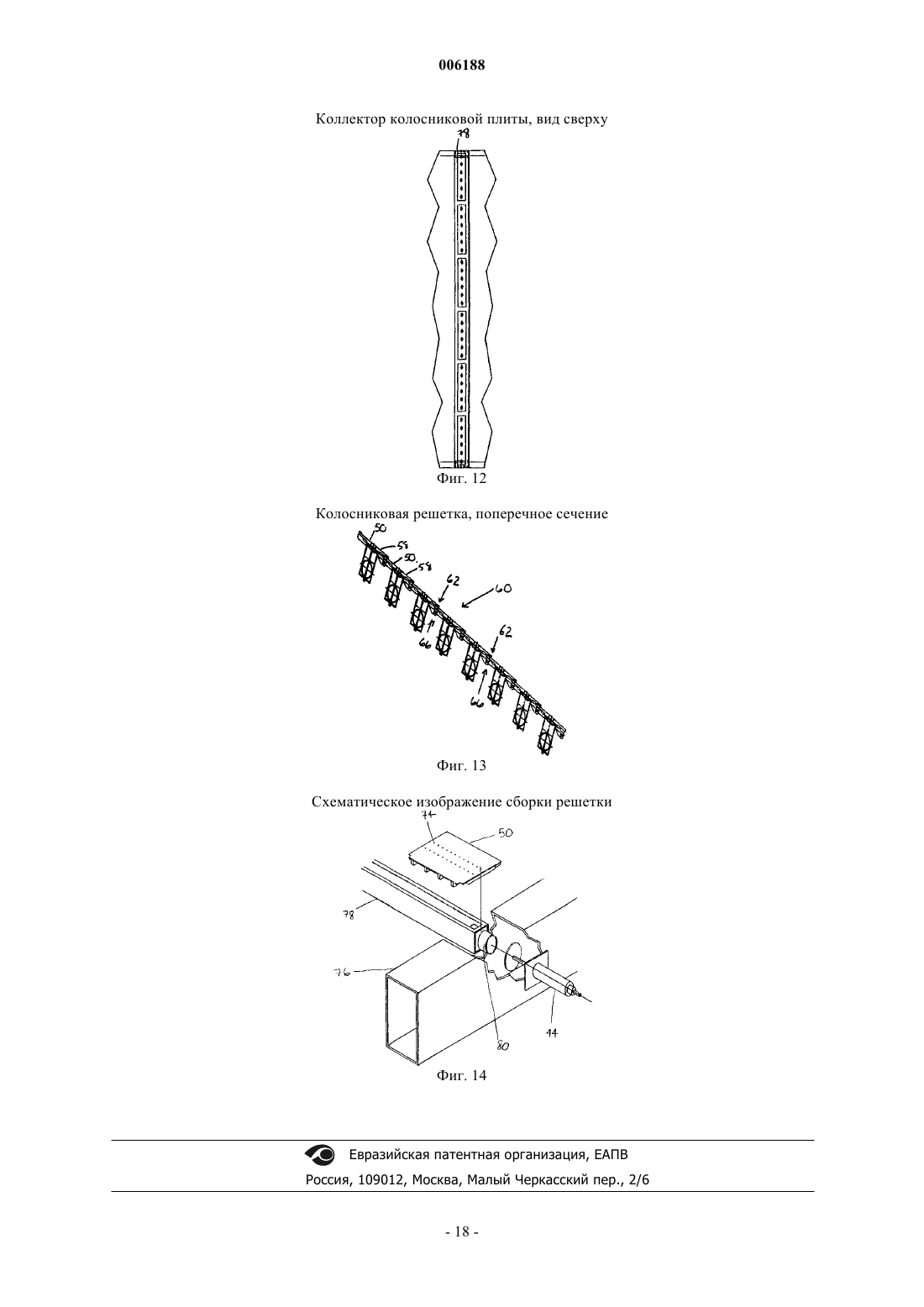

установленную в камере сгорания колосниковую решетку, выполненную с входной концевой частью и выходной концевой частью, по которым транспортируют массовое топливо;

средство подачи газа для горения, размещенное в камере сгорания,

отличающаяся тем, что дополнительно содержит

средство подачи вторичного газа, размещенное в камере сгорания;

независимую систему для создания пульсаций вторичного газа, поступающего для перемешивания топлива, выполненную независимой от средства подачи газа для горения, к действию которой чувствительно средство для подачи вторичного газа;

узел выгрузки золы, расположенный в непосредственной близости от выходной концевой части колосниковой решетки.

2. Печь по п.1, отличающаяся тем, что дополнительно содержит независимую систему для создания пульсаций газа, поступающего для горения, выполненную независимой от указанного средства подачи вторичного газа, к действию которой чувствительно средство для подачи газа для горения.

3. Печь по п.1, отличающаяся тем, что дополнительно содержит средство подачи газа, регулируемое в зависимости от температуры, размещенное в камере сгорания, выполненное независимым от средства подачи газа на горение.

4. Печь по п.1, отличающаяся тем, что независимая система для создания пульсаций вторичного газа выполнена с возможностью регулирования по расходу или скорости потока вторичного газа.

5. Печь по п.1, отличающаяся тем, что указанный вторичный газ содержит смешанный газ, а указанная система для создания пульсаций вторичного газа является системой для создания пульсаций смешанного газа.

6. Печь по п.1, отличающаяся тем, что система для создания пульсации вторичного газа содержит тарельчатый клапан, к действию которого чувствительно средство подачи вторичного газа.

7. Печь по п.1, отличающаяся тем, что указанная система для создания пульсаций вторичного газа включает множество независимо управляемых тарельчатых клапанов, к действию которых чувствительно средство подачи вторичного газа.

8. Печь по п.7, отличающаяся тем, что по меньшей мере один из тарельчатых клапанов, к действию которых чувствительно средство подачи вторичного газа, содержит газовый короб с торцевым отверстием, управляемую тарелку, размещенную в непосредственной близости от торцевого отверстия газового короба, и уплотнение, установленное между торцевым отверстием газового короба и управляемой тарелкой.

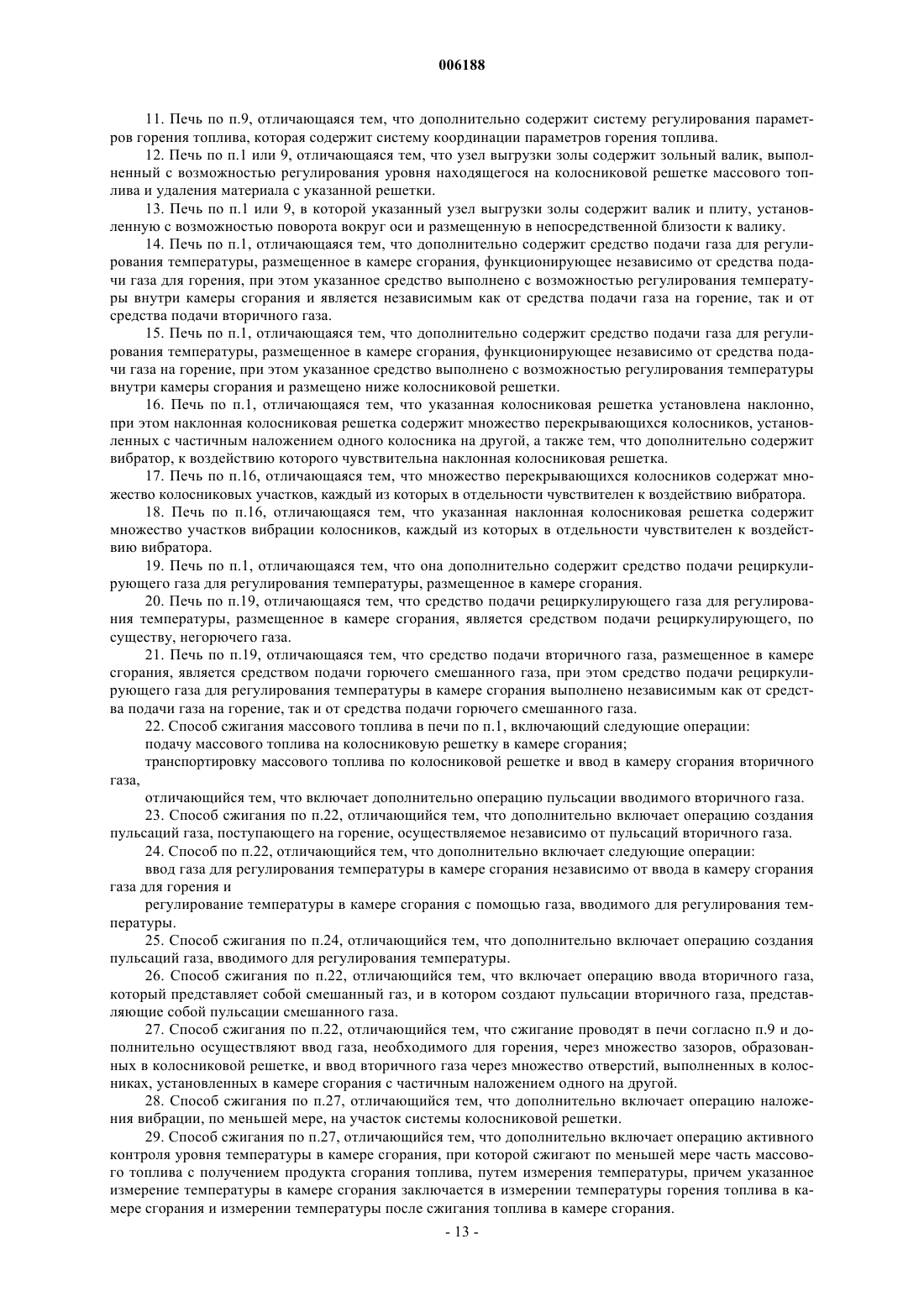

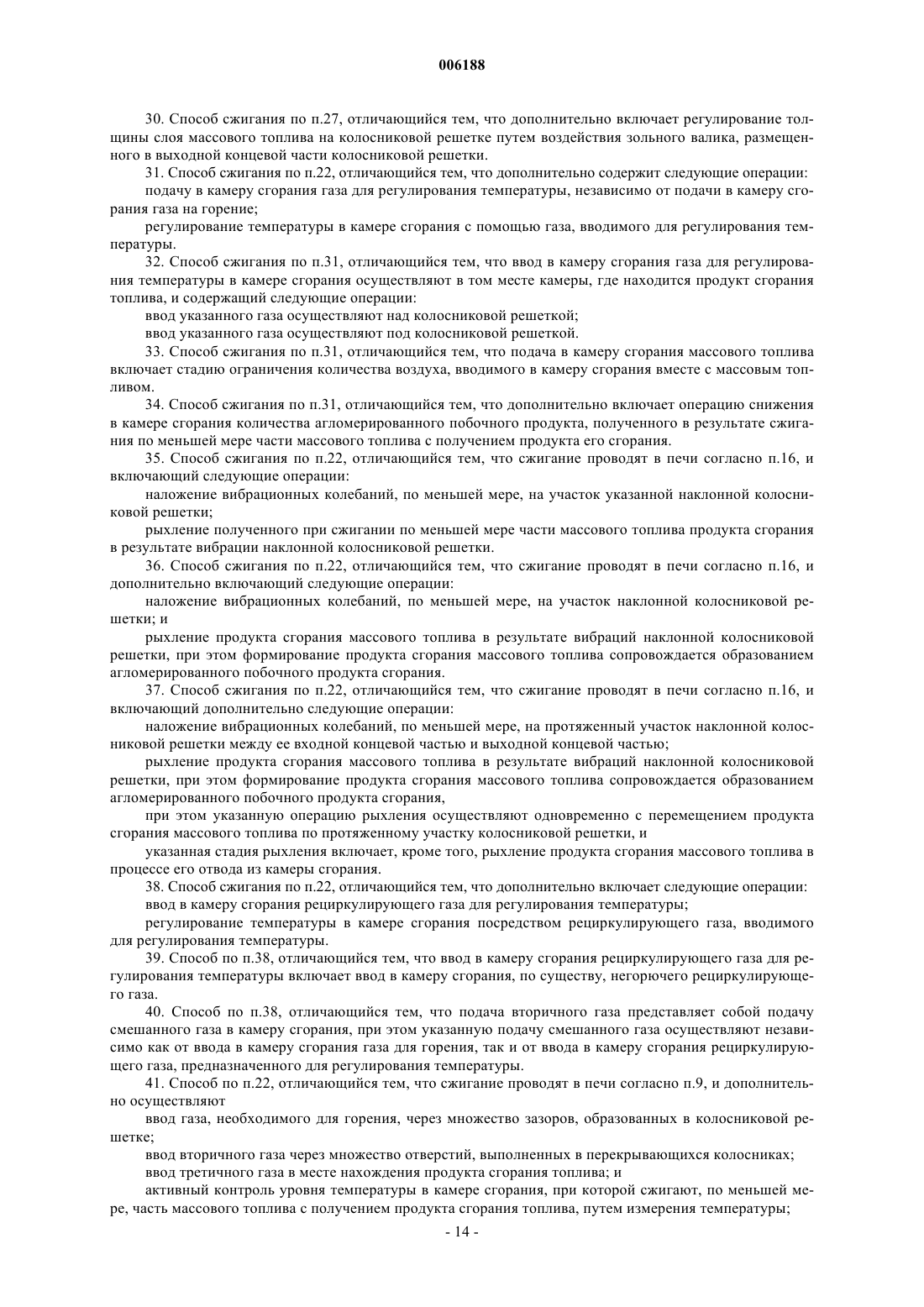

9. Печь по п.1, отличающаяся тем, что указанная колосниковая решетка содержит

a) множество перекрывающихся колосников, установленных в камере сгорания, причем

i) указанное множество перекрывающихся колосников дополнительно включает узел взаимного соединения между по меньшей мере двумя из указанного множества перекрывающихся колосников;

ii) указанное множество перекрывающихся колосников образует, по существу, ровную плоскую поверхность и

iii) каждый из множества колосников, установленных с наложением одного на другой, представляет собой, по существу, плоский колосник;

b) множество перекрывающих сегментов множества колосников, установленных с частичным наложением одного колосника на другой так, что между каждой парой перекрывающих сегментов колосников образуется зазор, в котором расположено средство подачи газа для горения, осуществляемой через множество образованных зазоров;

c) множество отверстий, выполненных во множестве колосников, установленных с частичным наложением одного колосника на другой, причем отверстия предназначены для ввода вторичного газа из средств подачи вторичного газа в массовое топливо, перемещаемое по протяженному участку множества перекрывающихся колосников, установленных с частичным наложением одного на другой.

10. Печь по п.9, отличающаяся тем, что дополнительно содержит систему регулирования параметров горения топлива и по меньшей мере один датчик температуры, чувствительный к условиям в камере сгорания, на которые реагирует система регулирования параметров горения топлива.

11. Печь по п.9, отличающаяся тем, что дополнительно содержит систему регулирования параметров горения топлива, которая содержит систему координации параметров горения топлива.

12. Печь по п.1 или 9, отличающаяся тем, что узел выгрузки золы содержит зольный валик, выполненный свозможностью регулирования уровня находящегося на колосниковой решетке массового топлива и удаления материала с указанной решетки.

13. Печь по п.1 или 9, в которой указанный узел выгрузки золы содержит валик и плиту, установленную с возможностью поворота вокруг оси и размещенную в непосредственной близости к валику.

14. Печь по п.1, отличающаяся тем, что дополнительно содержит средство подачи газа для регулирования температуры, размещенное в камере сгорания, функционирующее независимо от средства подачи газа для горения, при этом указанное средство выполнено с возможностью регулирования температуры внутри камеры сгорания и является независимым как от средства подачи газа на горение, так и от средства подачи вторичного газа.

15. Печь по п.1, отличающаяся тем, что дополнительно содержит средство подачи газа для регулирования температуры, размещенное в камере сгорания, функционирующее независимо от средства подачи газа на горение, при этом указанное средство выполнено с возможностью регулирования температуры внутри камеры сгорания и размещено ниже колосниковой решетки.

16. Печь по п.1, отличающаяся тем, что указанная колосниковая решетка установлена наклонно, при этом наклонная колосниковая решетка содержит множество перекрывающихся колосников, установленных с частичным наложением одного колосника на другой, а также тем, что дополнительно содержит вибратор, к воздействию которого чувствительна наклонная колосниковая решетка.

17. Печь по п.16, отличающаяся тем, что множество перекрывающихся колосников содержат множество колосниковых участков, каждый из которых в отдельности чувствителен к воздействию вибратора.

18. Печь по п.16, отличающаяся тем, что указанная наклонная колосниковая решетка содержит множество участков вибрации колосников, каждый из которых в отдельности чувствителен к воздействию вибратора.

19. Печь по п.1, отличающаяся тем, что она дополнительно содержит средство подачи рециркулирующего газа для регулирования температуры, размещенное в камере сгорания.

20. Печь по п.19, отличающаяся тем, что средство подачи рециркулирующего газа для регулирования температуры, размещенное в камере сгорания, является средством подачи рециркулирующего, по существу, негорючего газа.

21. Печь по п.19, отличающаяся тем, что средство подачи вторичного газа, размещенное в камере сгорания, является средством подачи горючего смешанного газа, при этом средство подачи рециркулирующего газа для регулирования температуры в камере сгорания выполнено независимым как от средства подачи газа на горение, так и от средства подачи горючего смешанного газа.

22. Способ сжигания массового топлива в печи по п.1, включающий следующие операции:

подачу массового топлива на колосниковую решетку в камере сгорания;

транспортировку массового топлива по колосниковой решетке и ввод в камеру сгорания вторичного газа,

отличающийся тем, что включает дополнительно операцию пульсации вводимого вторичного газа.

23. Способ сжигания по п.22, отличающийся тем, что дополнительно включает операцию создания пульсаций газа, поступающего на горение, осуществляемое независимо от пульсаций вторичного газа.

24. Способ по п.22, отличающийся тем, что дополнительно включает следующие операции:

ввод газа для регулирования температуры в камере сгорания независимо от ввода в камеру сгорания газа для горения и

регулирование температуры в камере сгорания с помощью газа, вводимого для регулирования температуры.

25. Способ сжигания по п.24, отличающийся тем, что дополнительно включает операцию создания пульсаций газа, вводимюую для регулирования температуры.

26. Способ сжигания по п.22, отличающийся тем, что включает операцию ввода вторичного газа, который представляет собой смешанный газ, и в котором создают пульсации вторичного газа, представляющие собой пульсации смешанного газа.

27. Способ сжигания по п.22, отличающийся тем, что сжигание проводят в печи согласно п.9 и дополнительно осуществляют ввод газа, необходимого для горения, через множество зазоров, образованных в колосниковой решетке, и ввод вторичного газа через множество отверстий, выполненных в колосниках, установленных в камере сгорания с частичным наложением одного на другой.

28. Способ сжигания по п.27, отличающийся тем, что дополнительно включает операцию наложения вибрации, по меньшей мере, на участок системы колосниковой решетки.

29. Способ сжигания по п.27, отличающийся тем, что дополнительно включает операцию активного контроля уровня температуры в камере сгорания, при которой сжигают по меньшей мере часть массового топлива с получением продукта сгорания топлива, путем измерения температуры, причем указанное измерение температуры в камере сгорания заключается в измерении температуры горения топлива в камере сгорания и измерении температуры после сжигания топлива в камере сгорания.

30. Способ сжигания по п.27, отличающийся тем, что дополнительно включает регулирование толщины слоя массового топлива на колосниковой решетке путем воздействия зольного валика, размещенного в выходной концевой части колосниковой решетки.

31. Способ сжигания по п.22, отличающийся тем, что дополнительно содержит следующие операции:

подачу в камеру сгорания газа для регулирования температуры, независимо от подачи в камеру сгорания газа на горение;

регулирование температуры в камере сгорания с помощью газа, вводимого для регулирования температуры.

32. Способ сжигания по п.31, отличающийся тем, что ввод в камеру сгорания газа для регулирования температуры в камере сгорания осуществляют в том месте камеры, где находится продукт сгорания топлива, и содержащий следующие операции:

ввод указанного газа осуществляют над колосниковой решеткой;

ввод указанного газа осуществляют под колосниковой решеткой.

33. Способ сжигания по п.31, отличающийся тем, что подача в камеру сгорания массового топлива включает стадию ограничения количества воздуха, вводимого в камеру сгорания вместе с массовым топливом.

34. Способ сжигания по п.31, отличающийся тем, что дополнительно включает операцию снижения в камере сгорания количества агломерированного побочного продукта, полученного в результате сжигания по меньшей мере части массового топлива с получением продукта его сгорания.

35. Способ сжигания по п.22, отличающийся тем, что сжигание проводят в печи согласно п.16, и включающий следующие операции:

наложение вибрационных колебаний, по меньшей мере, на участок указанной наклонной колосниковой решетки;

рыхление полученного при сжигании, по меньшей мере, части массового топлива продукта сгорания в результате вибрации наклонной колосниковой решетки.

36. Способ сжигания по п.22, отличающийся тем, что сжигание проводят в печи согласно п.16, и дополнительно включающий следующие операции:

наложение вибрационных колебаний, по меньшей мере, на участок наклонной колосниковой решетки; и

рыхление продукта сгорания массового топлива в результате вибраций наклонной колосниковой решетки, при этом формирование продукта сгорания массового топлива сопровождается образованием агломерированного побочного продукта сгорания.

37. Способ сжигания по п.22, отличающийся тем, что сжигание проводят в печи согласно п.16, и включающий дополнительно следующие операции:

наложение вибрационных колебаний, по меньшей мере, на протяженный участок наклонной колосниковой решетки между ее входной концевой частью и выходной концевой частью;

рыхление продукта сгорания массового топлива в результате вибраций наклонной колосниковой решетки, при этом формирование продукта сгорания массового топлива сопровождается образованием агломерированного побочного продукта сгорания,

при этом указанную операцию рыхления осуществляют одновременно с перемещением продукта сгорания массового топлива по протяженному участку колосниковой решетки, и

указанная стадия рыхления включает, кроме того, рыхление продукта сгорания массового топлива в процессе его отвода из камеры сгорания.

38. Способ сжигания по п.22, отличающийся тем, что дополнительно включает следующие операции:

ввод в камеру сгорания рециркулирующего газа для регулирования температуры;

регулирование температуры в камере сгорания посредством рециркулирующего газа, вводимого для регулирования температуры.

39. Способ по п.38, отличающийся тем, что ввод в камеру сгорания рециркулирующего газа для регулирования температуры включает ввод в камеру сгорания, по существу, негорючего рециркулирующего газа.

40. Способ по п.38, отличающийся тем, что подача вторичного газа представляет собой подачу смешанного газа в камеру сгорания, при этом указанную подачу смешанного газа осуществляют независимо как от ввода в камеру сгорания газа для горения, так и от ввода в камеру сгорания рециркулирующего газа, предназначенного для регулирования температуры.

41. Способ по п.22, отличающийся тем, что сжигание проводят в печи согласно п.9, и дополнительно осуществляют

ввод газа, необходимого для горения, через множество зазоров, образованных в колосниковой решетке;

ввод вторичного газа через множество отверстий, выполненных в перекрывающихся колосниках;

ввод третичного газа в месте нахождения продукта сгорания топлива; и

активный контроль уровня температуры в камере сгорания, при которой сжигают, по меньшей мере, часть массового топлива с получением продукта сгорания топлива, путем измерения температуры;

причем указанное измерение температуры в камере сгорания заключается в измерении температуры горения топлива в камере сгорания и измерении температуры после сжигания топлива в камере сгорания.

Текст