Способ формирования соединительного шва

Номер патента: 6277

Опубликовано: 27.10.2005

Авторы: Риндерс Стивен Уолтон, Батт Дэррил П., Катлер Реймонд Эштон, Кэролан Майкл Фрэнсис

Формула / Реферат

1. Способ соединения по меньшей мере двух спеченных изделий, выполненных из материалов, содержащих многокомпонентные металлические оксиды, имеющие перовскитовую структуру или флюоритовую структуру, путем нанесения на границу между изделиями соединительного материала, содержащего по меньшей мере один оксид металла, содержащегося в материалах изделий, при этом соединительный материал не содержит бора, кремния, германия, олова, свинца, мышьяка, сурьмы, фосфора и теллура, а упомянутый оксид металла имеет температуру плавления ниже более низкой из первой температуры спекания многокомпонентного металлического оксида первого изделия и второй температуры спекания многокомпонентного металлического оксида второго изделия; и нагревания соединяемых изделий и соединительного материала до температуры соединения, которая выше упомянутой температуры плавления и ниже более низкой из первой температуры спекания и второй температуры спекания, в течение периода времени, достаточного для формирования соединительного шва между первым спеченным изделием и вторым спеченным изделием, для получения тем самым составной конструкции.

2. Способ по п.1, в котором соединительный шов содержит многокомпонентный металлический оксид, имеющий кристаллическую структуру, идентичную кристаллической структуре изделий.

3. Способ по п.1, в котором упомянутый по меньшей мере один оксид металла образует жидкую фазу и по меньшей мере одну твердую фазу при нагревании до температуры соединения.

4. Способ по п.3, в котором жидкая фаза и по меньшей мере одна твердая фаза взаимодействуют с образованием соединительного шва.

5. Способ по п.1, в котором по меньшей мере два металла из многокомпонентного металлического оксида первого изделия также присутствуют в многокомпонентном металлическом оксиде второго изделия.

6. Способ по п.2, в котором по меньшей мере два металла из многокомпонентного металлического оксида первого изделия также присутствуют в многокомпонентном металлическом оксиде второго изделия.

7. Способ по п.6, в котором многокомпонентный металлический оксид соединительного шва содержит по меньшей мере два металла, содержащихся в многокомпонентном металлическом оксиде первого изделия, и по меньшей мере два металла, содержащихся в многокомпонентном металлическом оксиде второго изделия.

8. Способ по п.1, в котором кристаллические структуры изделий состоят из одного элемента, выбранного из группы, состоящей из флюорита, браунмиллерита, фаз Ауривиллиуса и перовскита.

9. Способ по п.1, в котором тип соединения выбирают из группы, состоящей из соединений "трубка к трубке", "плоская пластина к трубке" и "плоская пластина к плоской пластине".

10. Способ по п.1, в котором многокомпонентные металлические оксиды первого и второго изделий независимо представлены формулой

AxA'x'A"x"ByB'y'B"y"O3-d,

где A представляет собой лантаноид блока f-элементов. La или их смесь; A' представляет собой металл 2-й группы; A" представляет собой лантаноид блока f-элементов или элемент 1-й, 2-й или 3-й группы Периодической таблицы; B, B' и B" отличны друг от друга и независимо выбраны из переходных металлов блока d-элементов; d представляет собой число, которое придает составу нейтральный заряд; и где 0_ x_ 1; 0_ x'_ 1; 0_ x"_ 1; 0_ y_ 1,1; 0_ y'_ 1 и 0_ y"_ 1,1, при условии, что (x+x'+x")=1 и 0,9_ (y+y'+y")_ 1,1.

11. Способ по п.10, в котором по меньшей мере два металла из многокомпонентного металлического оксида первого изделия также присутствуют в многокомпонентном металлическом оксиде второго изделия и по меньшей мере два из индексов x, x', x", y, y' и y" удовлетворяют следующим условиям: |(x1-x2)|:x1_ 0,1; |(x1'-x2')|:x1'_ 0,1; |(x1"-x2")|:x1"_ 0,1; |(y1-y2)|:y1_ 0,1; |(y1'-y2')|:y1'_ 0,1 и |(y1"-y2")|:y1"_ 0,1, где каждый подстрочный индекс 1 относится к многокомпонентному металлическому оксиду первого изделия, а каждый подстрочный индекс 2 относится к многокомпонентному металлическому оксиду второго изделия.

12. Способ по п.11, в котором соединительный шов содержит многокомпонентный металлический оксид, имеющий кристаллическую структуру, идентичную кристаллической структуре первого изделия и кристаллической структуре второго изделия, и два из индексов x, x', x", y, y' и y" этого многокомпонентного металлического оксида (I3 и I3') имеют следующее соотношение с двумя соответствующими индексами многокомпонентного металлического оксида первого изделия (I1 и I1') и многокомпонентного металлического оксида второго изделия (I2 и I2')

I1_ I3_ I2 или I2_ I3_ I1, и

I1'_ I3'_ I2' или I2'_ I3'_ I1'

13. Способ по п.10, в котором многокомпонентный металлический оксид первого изделия и многокомпонентный металлический оксид второго изделия независимо представлены формулой

LaxCax'FeyO3-d,

где 0,5_ x_ 1, 0_ x'_ 0,5 и 0,9_ y_ 1,1.

14. Способ по п.13, в котором соединительный материал содержит материал, выбранный из группы, состоящей из оксида кальция, оксида железа, оксида лантана, их смешанных оксидов и смесей из упомянутых компонентов, а 0,5_ x_ 0,97 и 0,03_ x'_ 0,5.

15. Способ по п.10, в котором соединительный шов содержит многокомпонентный металлический оксид, имеющий кристаллическую структуру, идентичную кристаллической структуре первого изделия и кристаллической структуре второго изделия, и в котором многокомпонентные металлические оксиды первого изделия, второго изделия и соединительного шва независимо представлены общей формулой

LaxSrx'CoyCuy'Fey"O3-d,

где (x+x')=1, 0_ y_ 1,05 и 0,95<(y+y'+y")_ 1,05, а соединительный материал выбран из группы, состоящей из оксида лантана, оксида меди, оксида стронция, оксида кобальта, оксида железа, их смешанных оксидов и смесей из упомянутых компонентов.

16. Способ по п.1, в котором (a) соединительный шов содержит многокомпонентный металлический оксид, имеющий кристаллическую структуру, идентичную кристаллической структуре первого изделия и кристаллической структуре второго изделия, и (b) многокомпонентные металлические оксиды первого изделия, второго изделия и соединительного шва одинаковы или различны и независимо представлены формулой

AxA'x'A"x"BvB'v'C(1-x-x'-x"-y-y')O2-d,

где A представляет собой лантаноид (Ln) блока f-элементов, La или их смесь; A' представляет собой металл 2-й или 3-й группы; A" представляет собой лантаноид блока f-элементов, отличный от A; B и B' представляют собой различные переходные металлы блока d-элементов; C представляет собой элемент, выбранный из группы, состоящей из Ce, Zr, Hf, Bi и Th; d представляет собой число, которое придает составу нейтральный заряд; 0_ x_ 0,3; 0_ x'_ 0,2; 0_ x"_ 0,2; 0_ y_ 0,2 и 0_ y'_ 0,2, при условии, что (x+x'+x"+y+y') _ 0,5.

17. Способ по п.16, в котором многокомпонентные металлические оксиды первого изделия и второго изделия содержат по меньшей мере два идентичных металла и два из индексов x, x', x", y и y' многокомпонентного металлического оксида соединительного шва (I3 и I3') имеют следующее соотношение с двумя соответствующими индексами многокомпонентного металлического оксида первого изделия (I1 и I1') и многокомпонентного металлического оксида второго изделия (I2 и I2')

I1_ I3_ I2 или I2_ I3_ I1, и

I1'_ I3'_ I2' или I2'_ I3'_ I1'

18. Способ по п.17, в котором многокомпонентные металлические оксиды первого изделия и второго изделия независимо представлены общей формулой

LnxA'x'Ln"x"TiyCe(1-x-x'-x"-y)O2-d,

где Ln представляет собой элемент, выбранный из группы, состоящей из Sm, Gd, Y и их смесей; A' представляет собой металл 2-й группы; Ln" представляет собой La или лантаноид, отличный от Sm, Gd и Y; и где 0,05_ x_ 0,25; 0_ x'_ 0,03; 0_ x"_ 0,25; 0,001_ y_ 0,03; 0,05_ x+x"_ 0,25 и 0,001_ y+x'_ 0,03.

19. Способ по п.1, в котором соединительный шов герметичен по гелию.

20. Способ по п.1, осуществляемый без приложения давления.

21. Способ по п.1, в котором нагревание осуществляют на воздухе.

22. Способ по п.1, в котором составная конструкция не содержит граничной фазы.

23. Способ по п.1, в котором соединительный шов содержит граничную фазу, по меньшей мере, столь же устойчивую к окислению и восстановлению, как и первое спеченное изделие и второе спеченное изделие.

24. Способ по п.1, в котором соединительный материал дополнительно содержит по меньшей мере одно органическое связующее.

25. Способ по п.24, в котором соединительный материал перед указанным нагреванием обладает достаточной пластичностью для того, чтобы соответствовать форме границы между первым спеченным изделием и вторым спеченным изделием.

26. Способ по п.1, в котором к соединяемым спеченным изделиям прикладывают давление, обеспечивающее давление соединения от 0,001 до 1 МПа в соединительном шве.

27. Составная конструкция, полученная способом по п.1.

28. Конструкция по п.27, в которой соединительный шов содержит многокомпонентный металлический оксид, имеющий кристаллическую структуру, идентичную кристаллической структуре первого изделия и кристаллической структуре второго изделия.

29. Конструкция по п.27, в которой многокомпонентные металлические оксиды первого изделия и второго изделия содержат по меньшей мере два идентичных металла.

30. Конструкция по п.28, в которой многокомпонентный металлический оксид соединительного шва содержит по меньшей мере два металла, идентичным образом содержащихся в многокомпонентном металлическом оксиде первого изделия, и по меньшей мере два металла, идентичным образом содержащихся во многокомпонентном металлическом оксиде второго изделия.

31. Конструкция по п.27, в которой многокомпонентные металлические оксиды первого изделия и второго изделия имеют кристаллические структуры типа, выбранного из группы, состоящей из флюорита, браунмиллерита, фаз Ауривиллиуса и перовскита.

32. Конструкция по п.27, в которой спеченные изделия представляют собой трубки и/или плоские пластины и соединены с помощью соединений типа "трубка к трубке", "плоская пластина к трубке" или "плоская пластина к плоской пластине".

33. Конструкция по п.27, в которой соединительный шов содержит многокомпонентный металлический оксид, имеющий кристаллическую структуру, идентичную кристаллической структуре первого изделия и кристаллической структуре второго изделия, при этом многокомпонентные металлические оксиды первого изделия, второго изделия и соединительного шва одинаковы или различны и независимо представлены формулой

AxA'x'A"x"ByB'y'B"y"O3-d,

где A представляет собой лантаноид блока f-элементов, La или их смесь; A' представляет собой металл 2-й группы; A" представляет собой лантаноид блока f-элементов или элемент 1-й, 2-й или 3-й группы Периодической таблицы; B, B' и B" отличны друг от друга и независимо выбраны из переходных металлов блока d-элементов; d представляет собой число, которое придает составу нейтральный заряд; и где 0_ x_ 1; 0_ x'_ 1; 0_ x"_ 1; 0_ y1_ 1,1; 0_ y'_ 1 и 0_ y"_ 1,1, при условии, что (x+x'+x")=1 и 0,9_ (y+y'+y")_ 1,1.

34. Конструкция по п.27, в которой соединительный шов содержит многокомпонентный металлический оксид, имеющий кристаллическую структуру, идентичную кристаллической структуре первого изделия и кристаллической структуре второго изделия, при этом многокомпонентные металлические оксиды первого изделия, второго изделия и соединительного шва независимо представлены общей формулой

LaxCax'FeyO3-d,

где 0,5_ x_ 1, 0_ x'_ 0,5 и 0,9_ y_ 1,1.

35. Конструкция по п.27, предназначенная для выделения кислорода из кислородсодержащей газовой смеси.

36. Конструкция по п.27, предназначенная для выделения кислорода из кислородсодержащей газовой смеси и реагирования указанного кислорода.

37. Конструкция по п.27, в которой соединительный шов герметичен по гелию.

38. Конструкция по п.27, которая не содержит граничной фазы.

39. Конструкция по п.27, в которой соединительный шов содержит граничную фазу, по меньшей мере, столь же устойчивую к окислению и восстановлению, как и первое спеченное изделие и второе спеченное изделие.

Текст

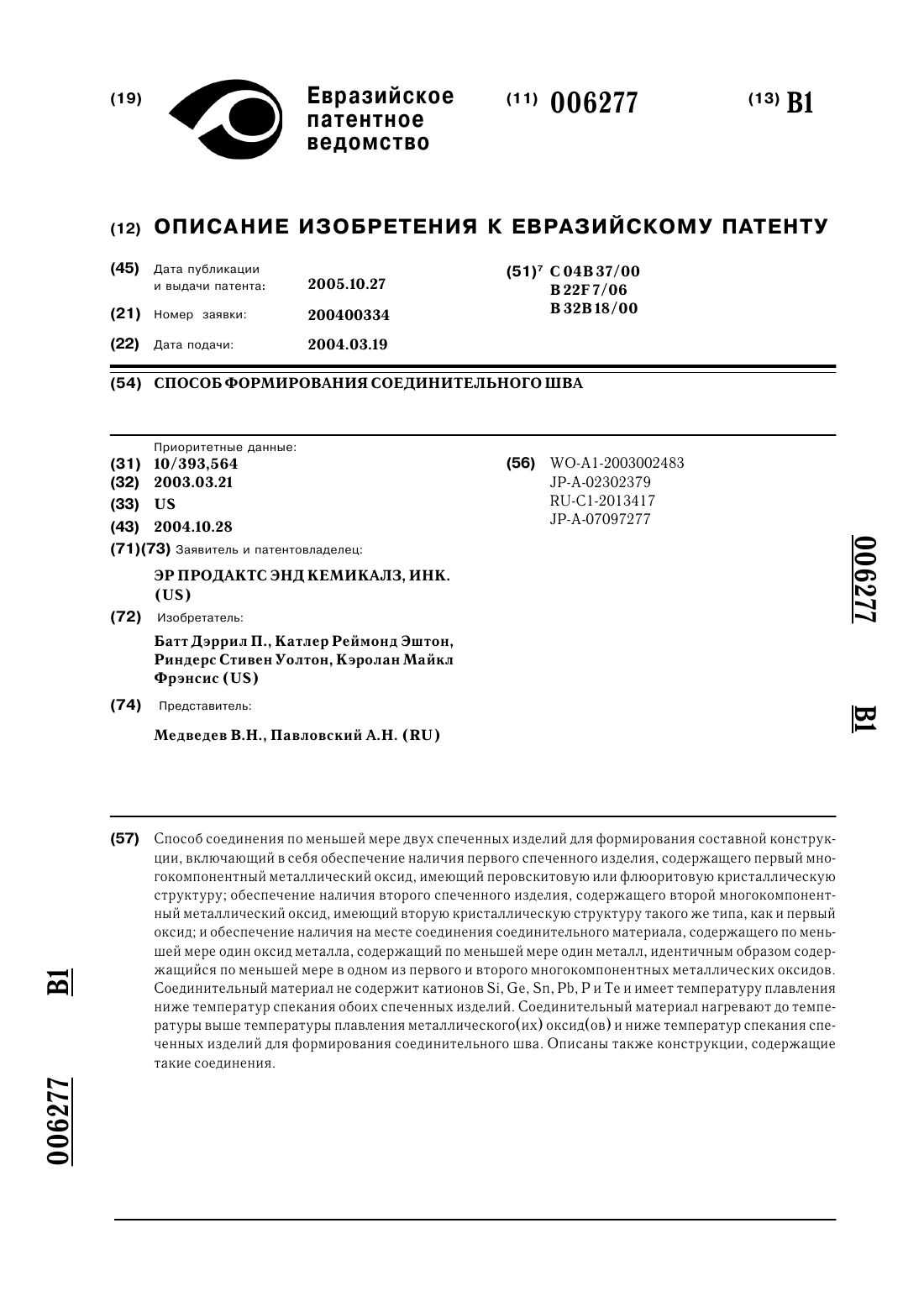

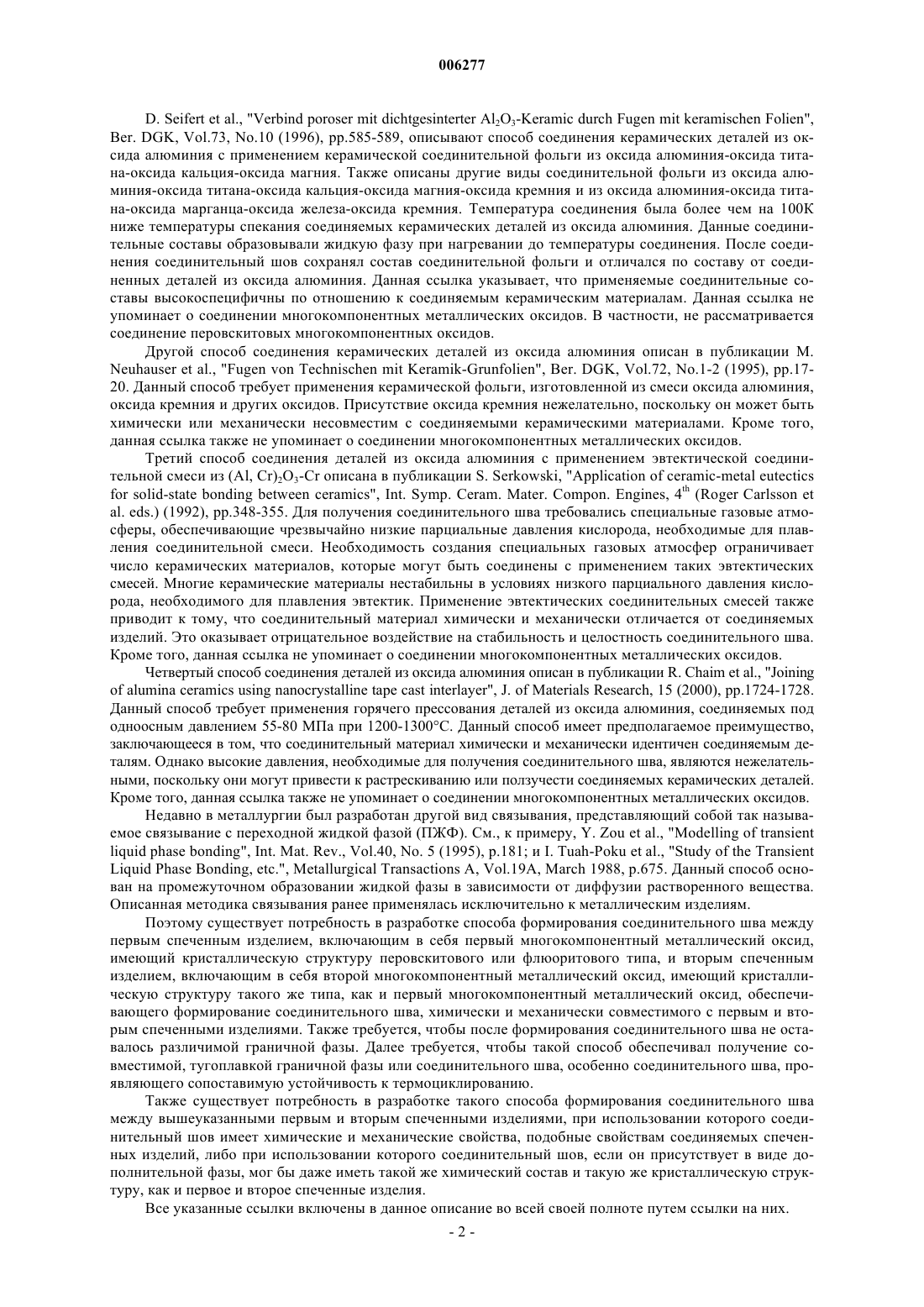

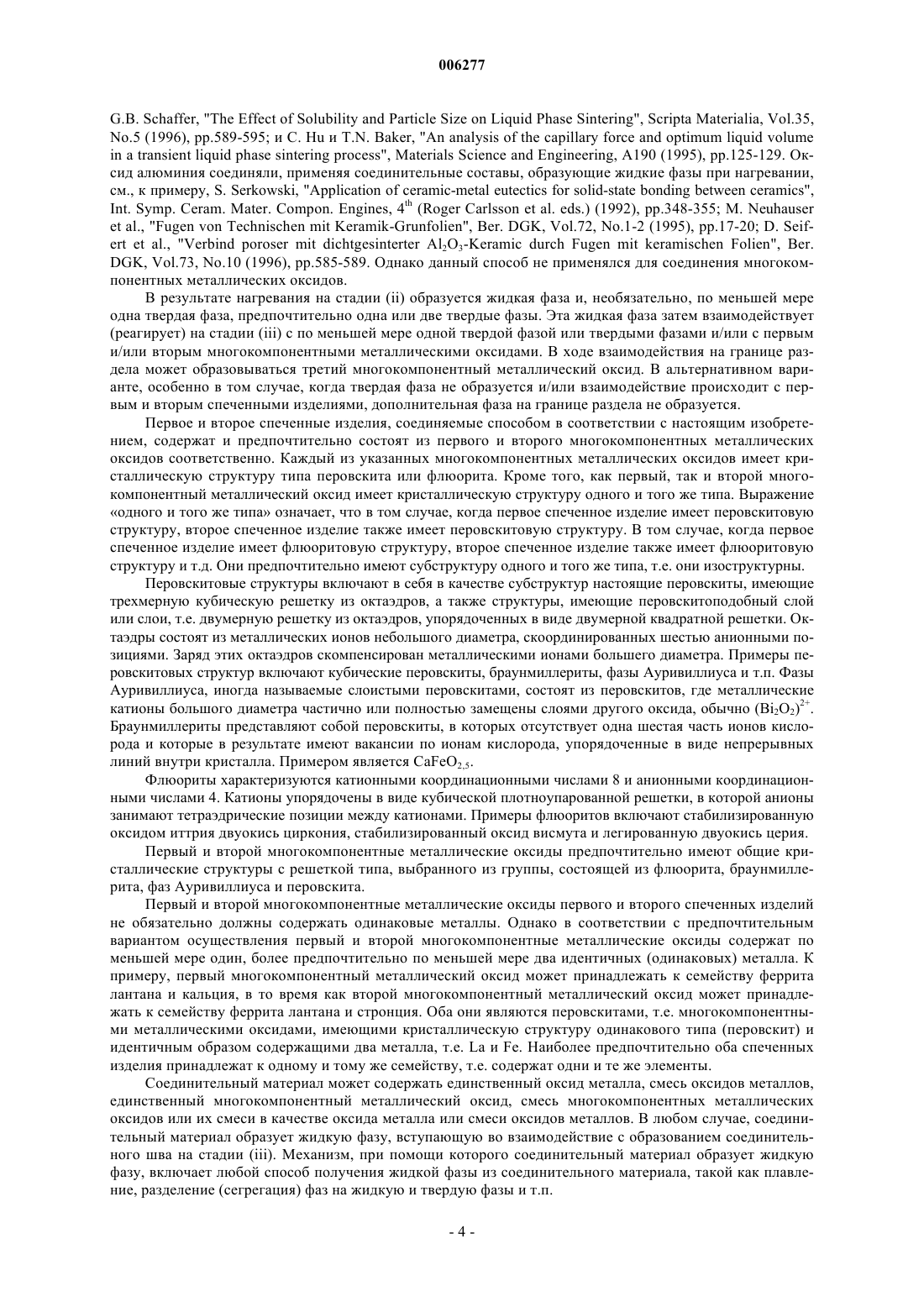

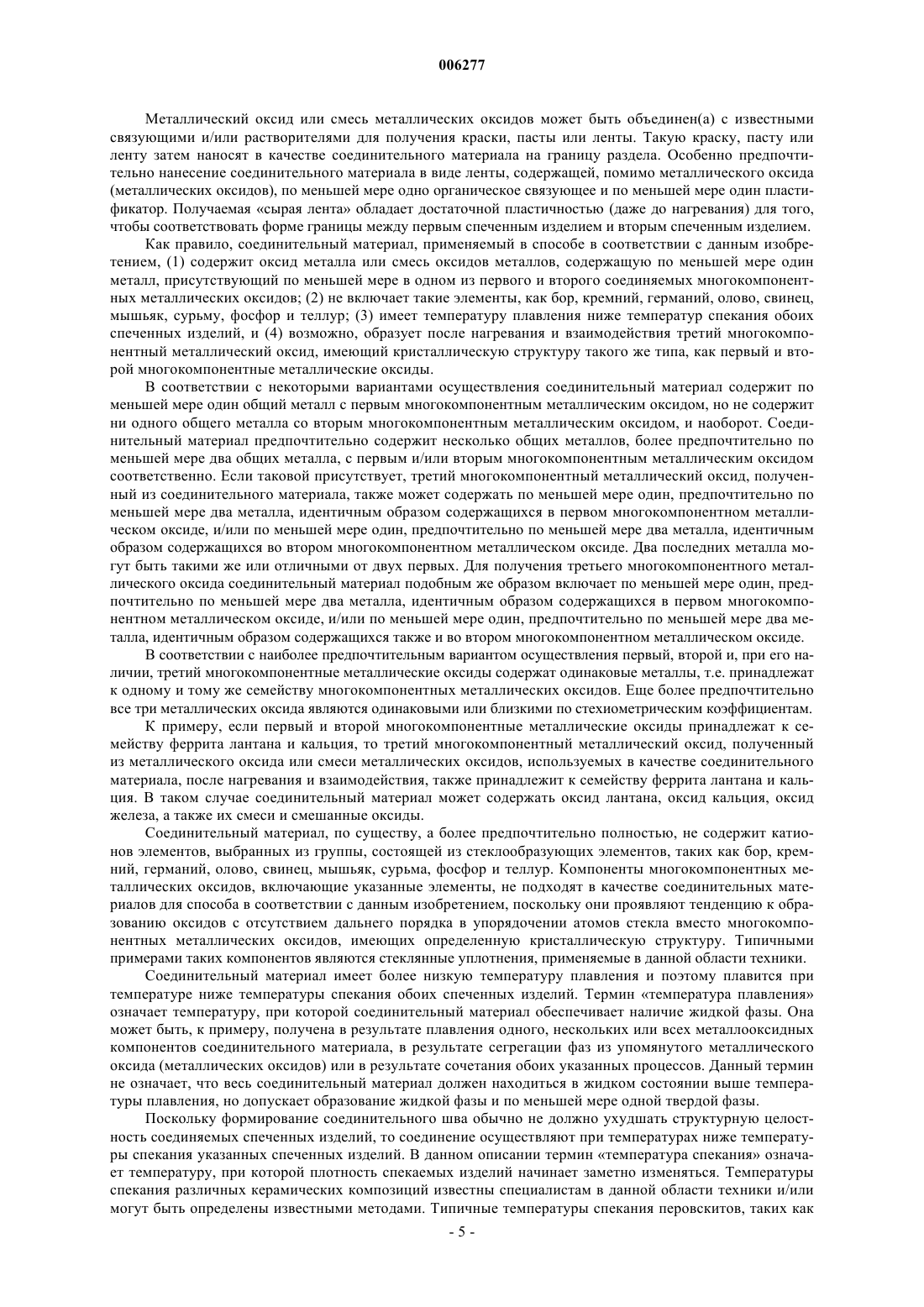

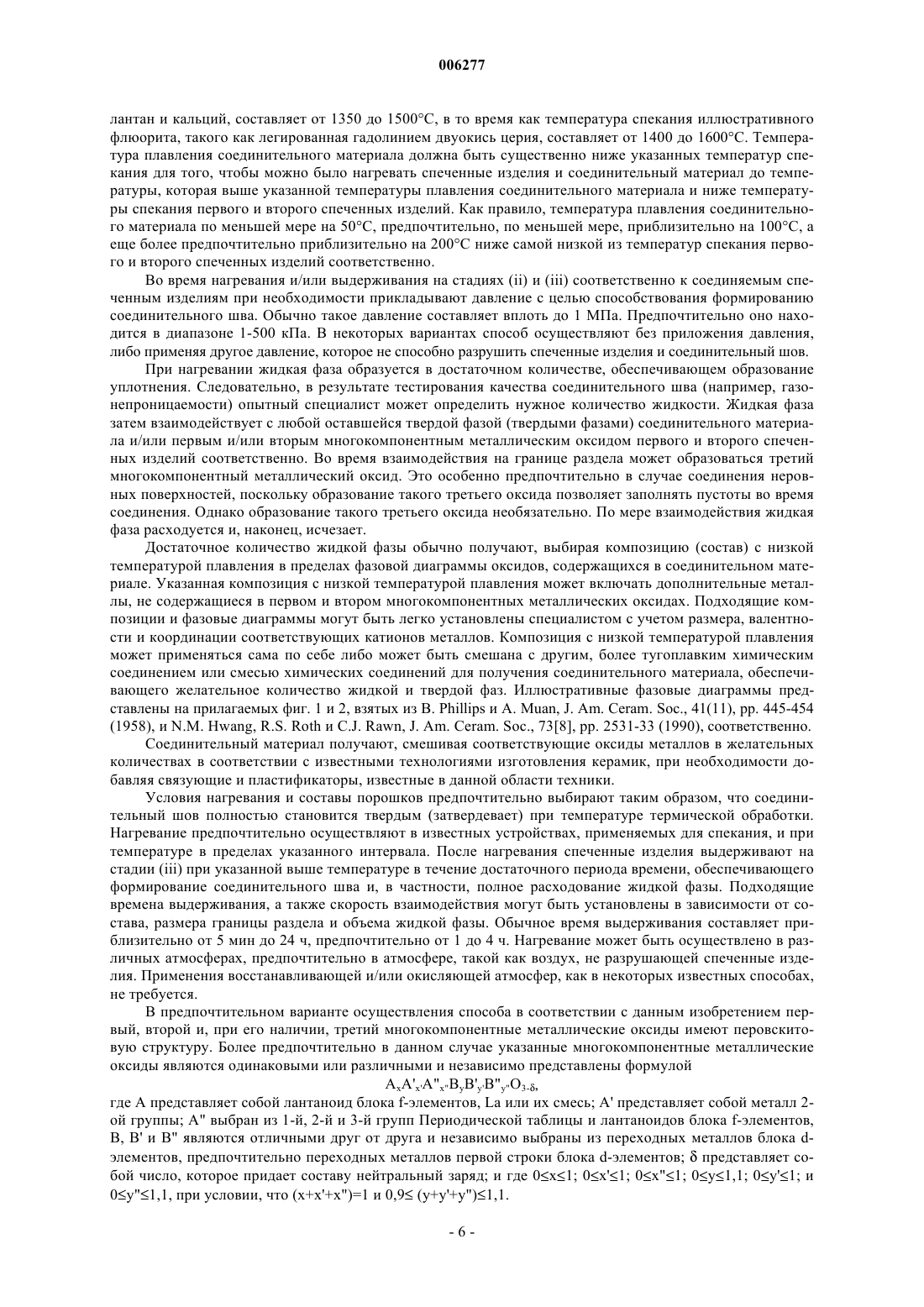

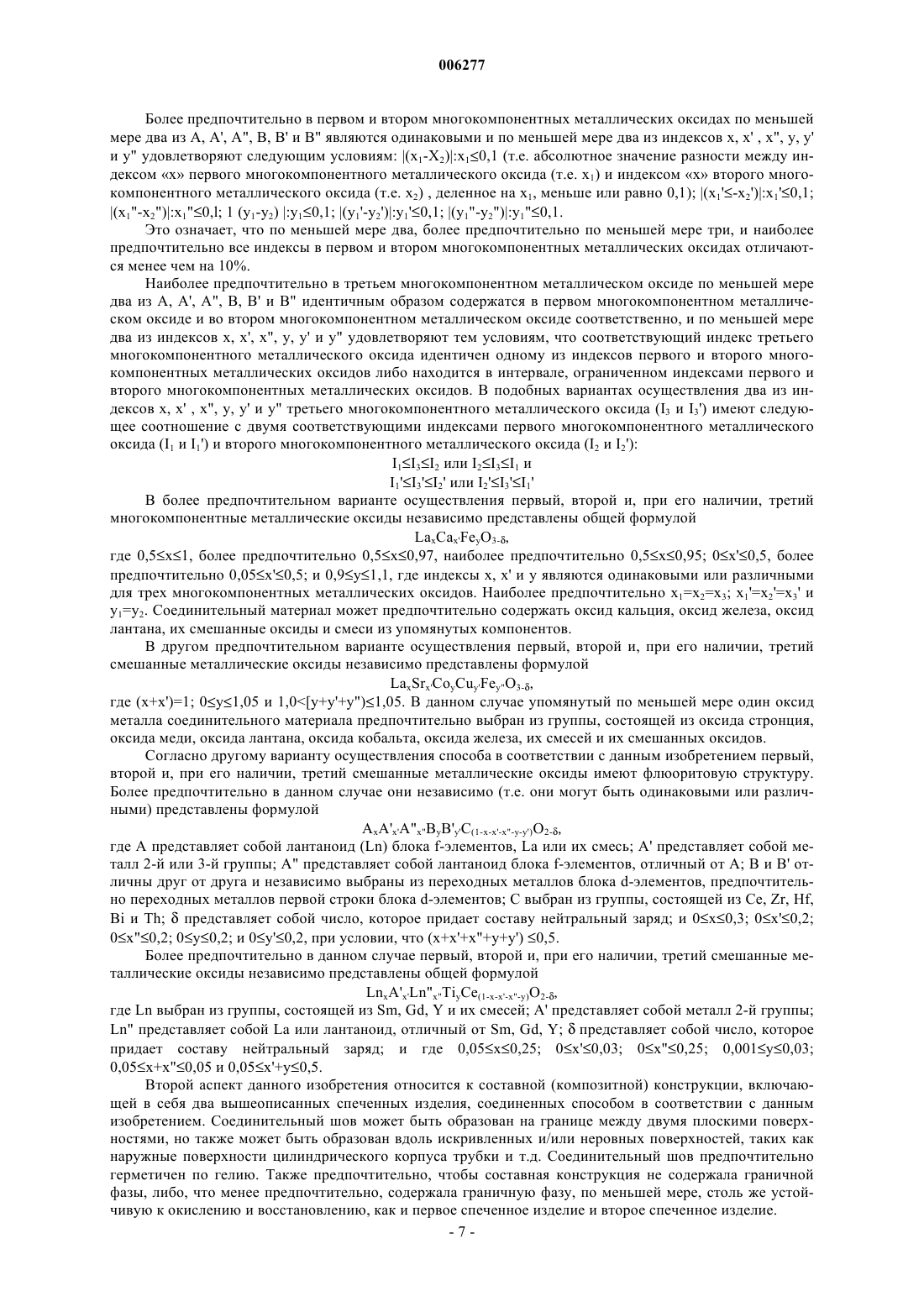

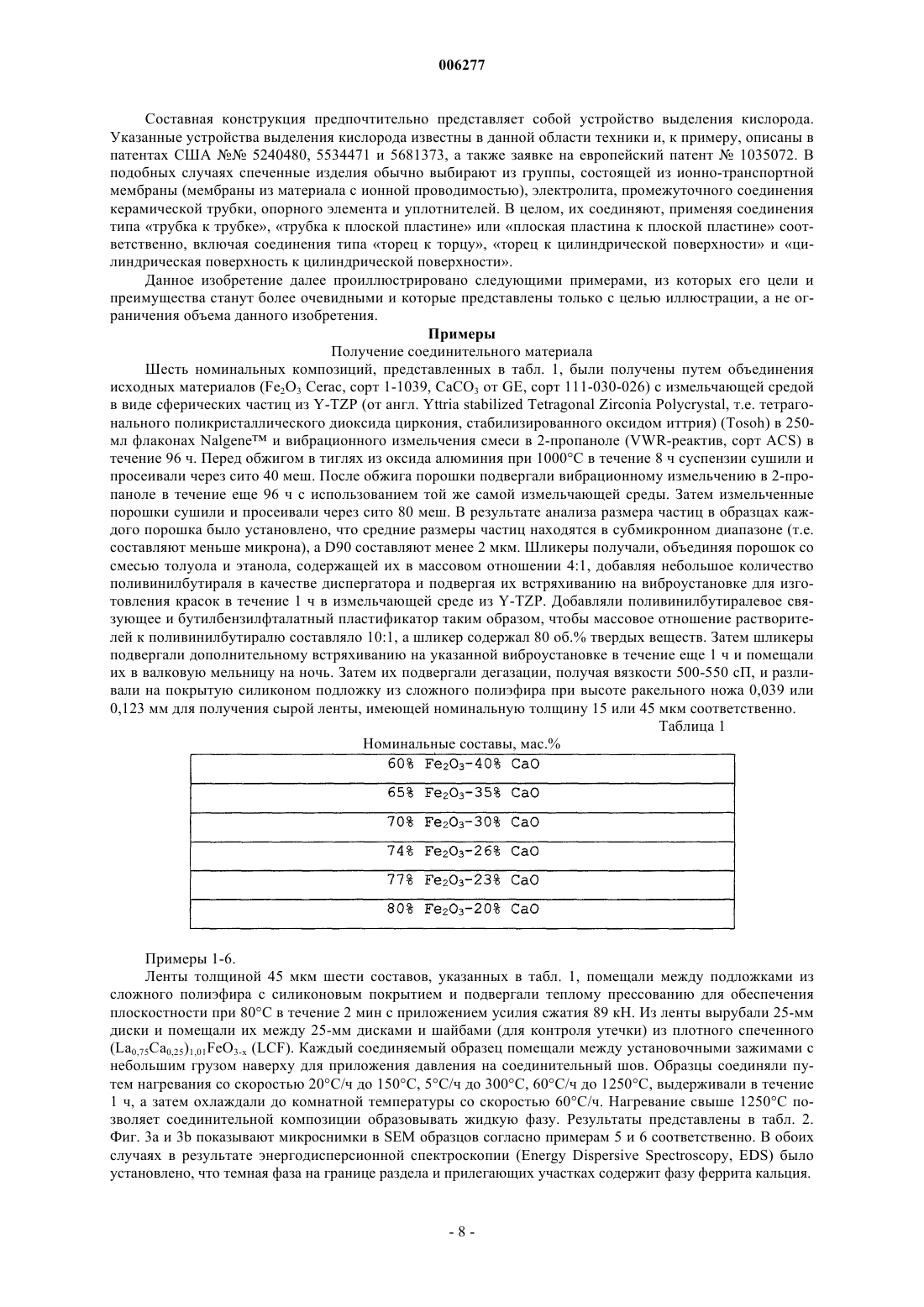

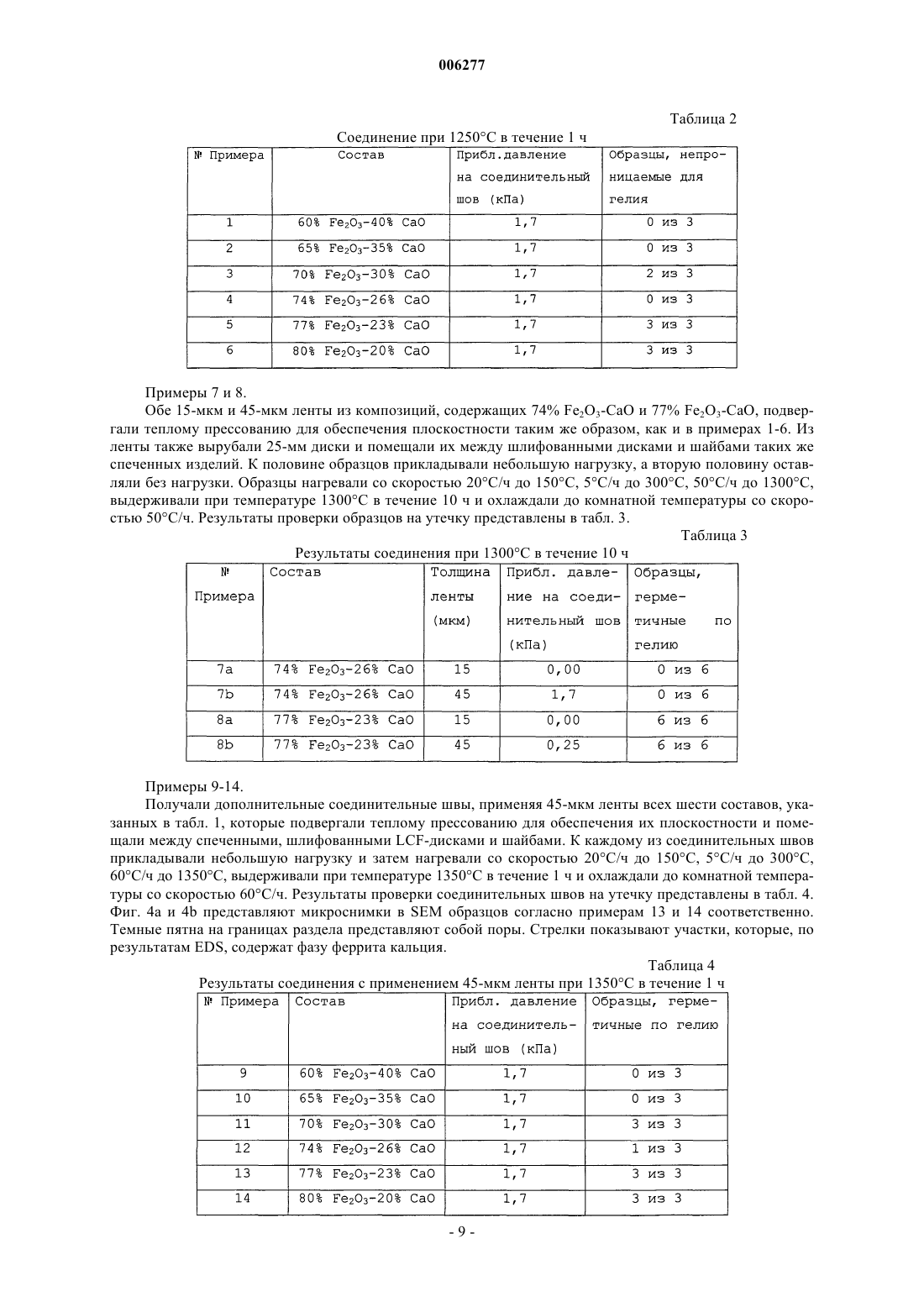

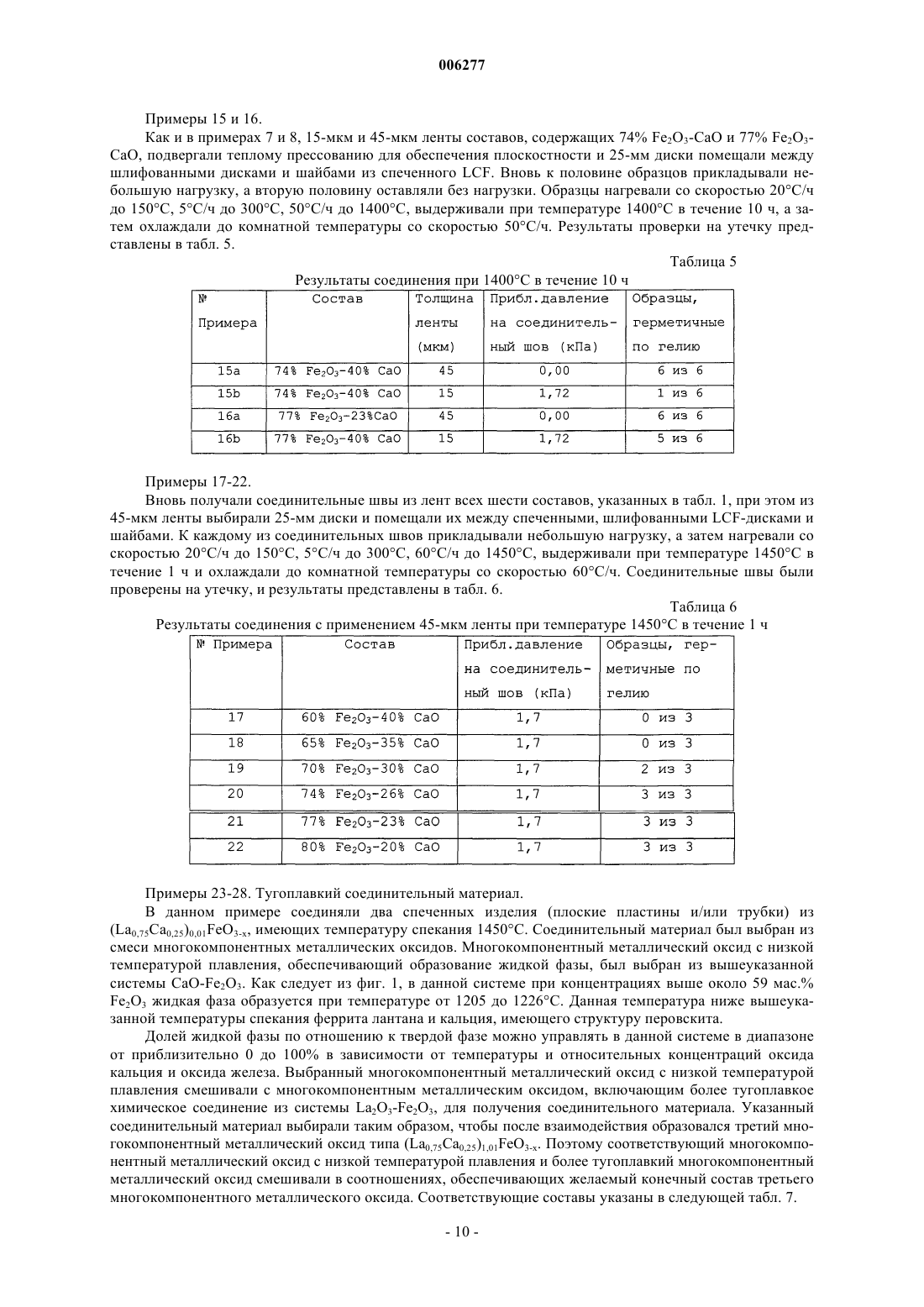

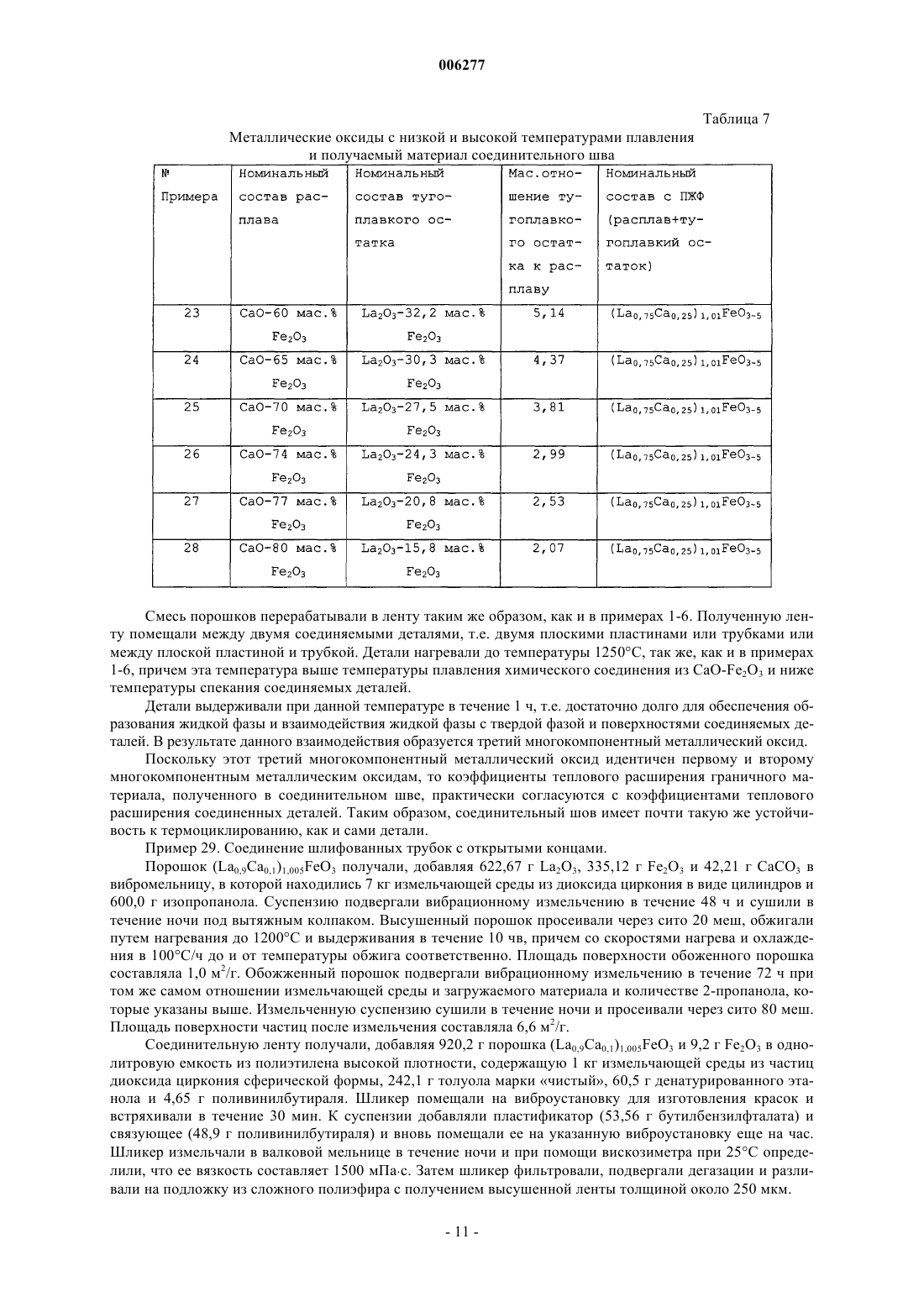

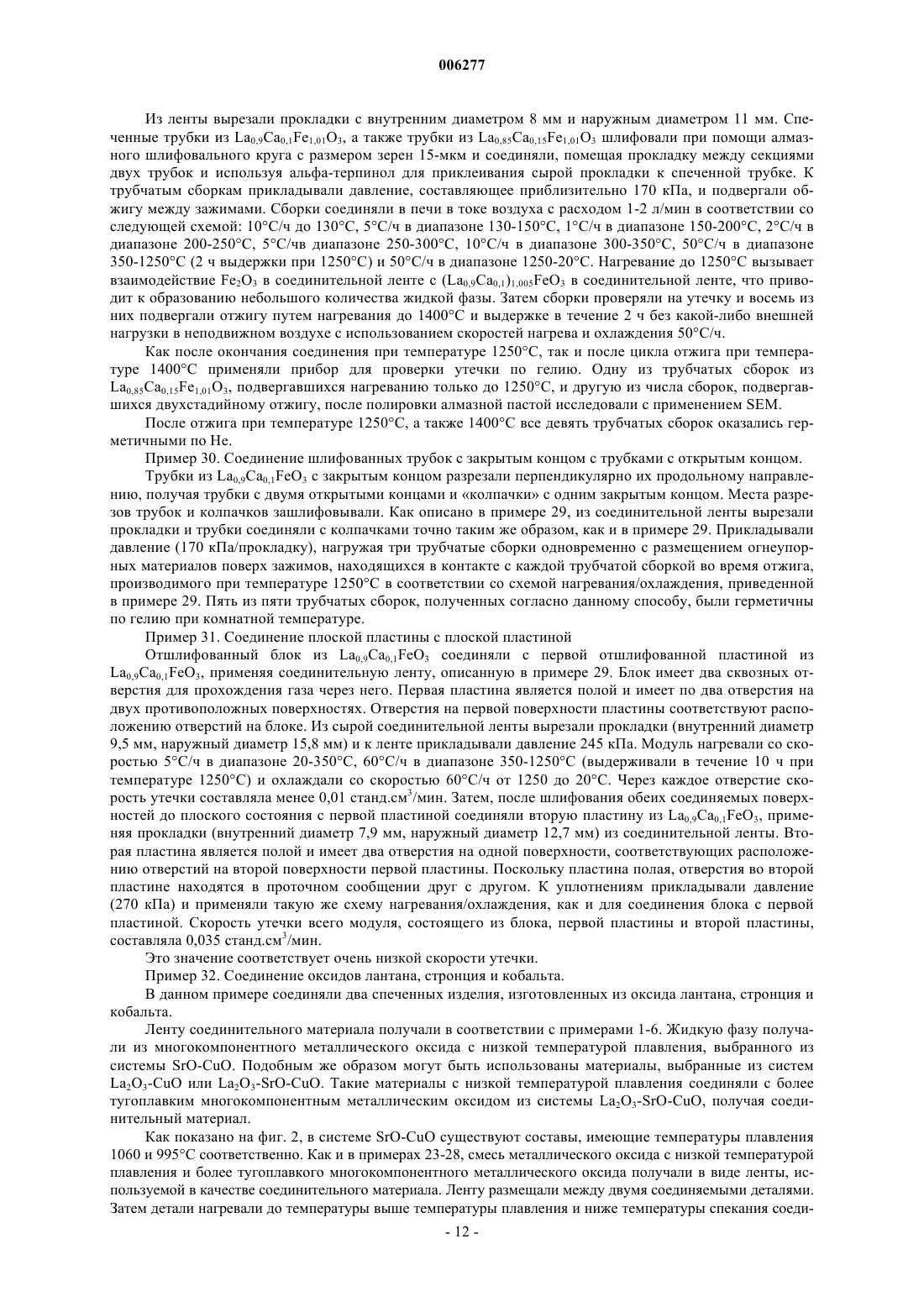

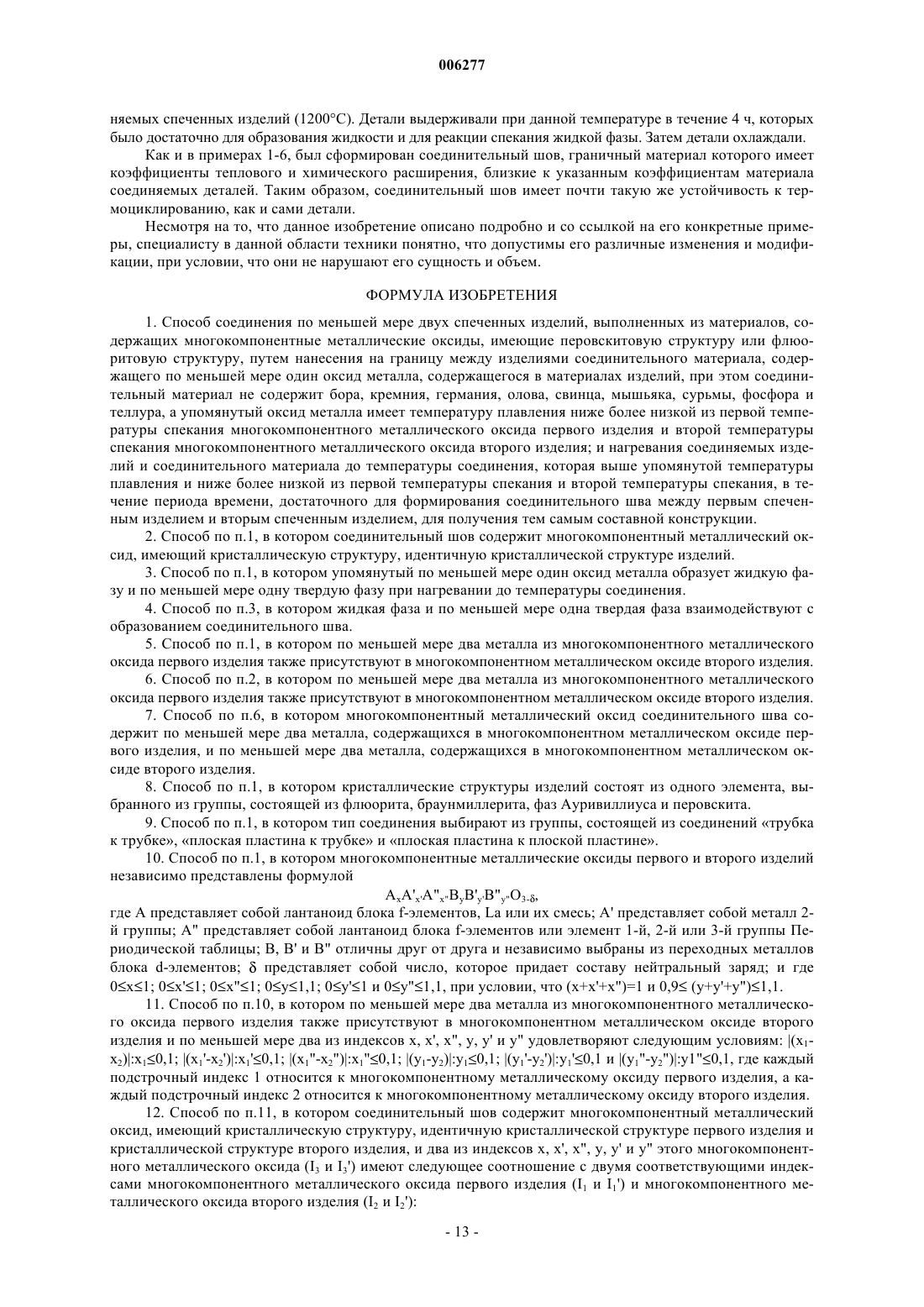

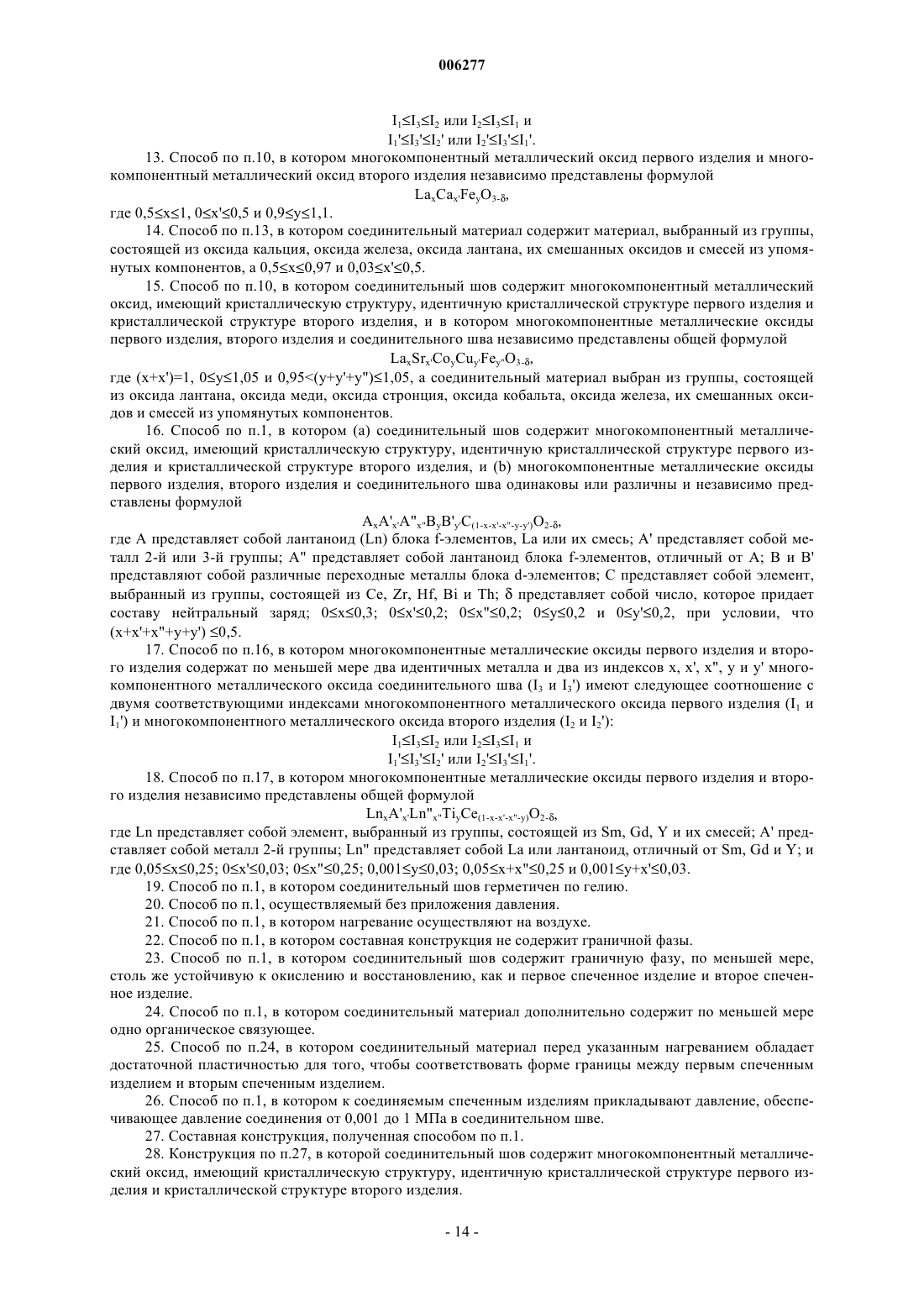

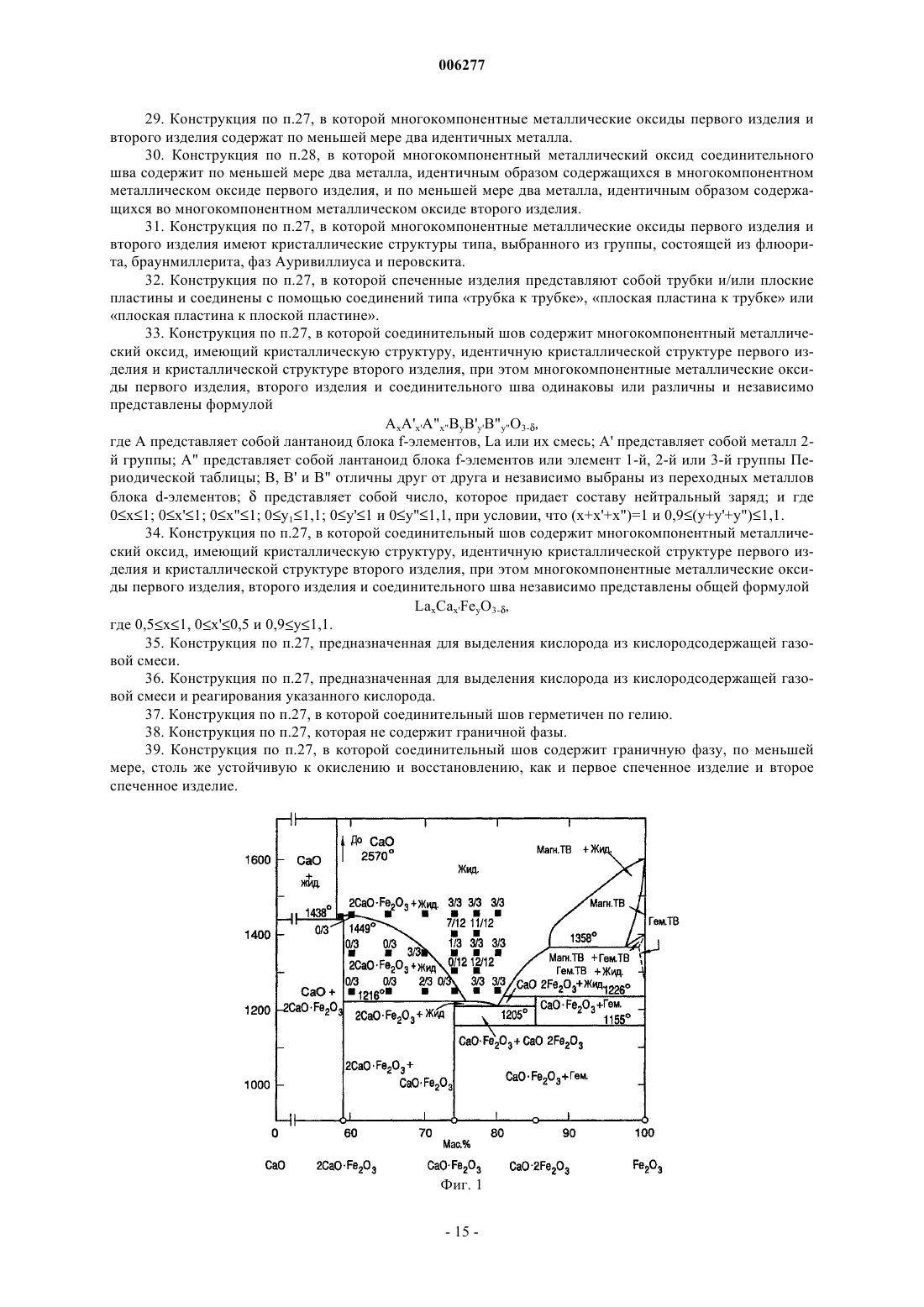

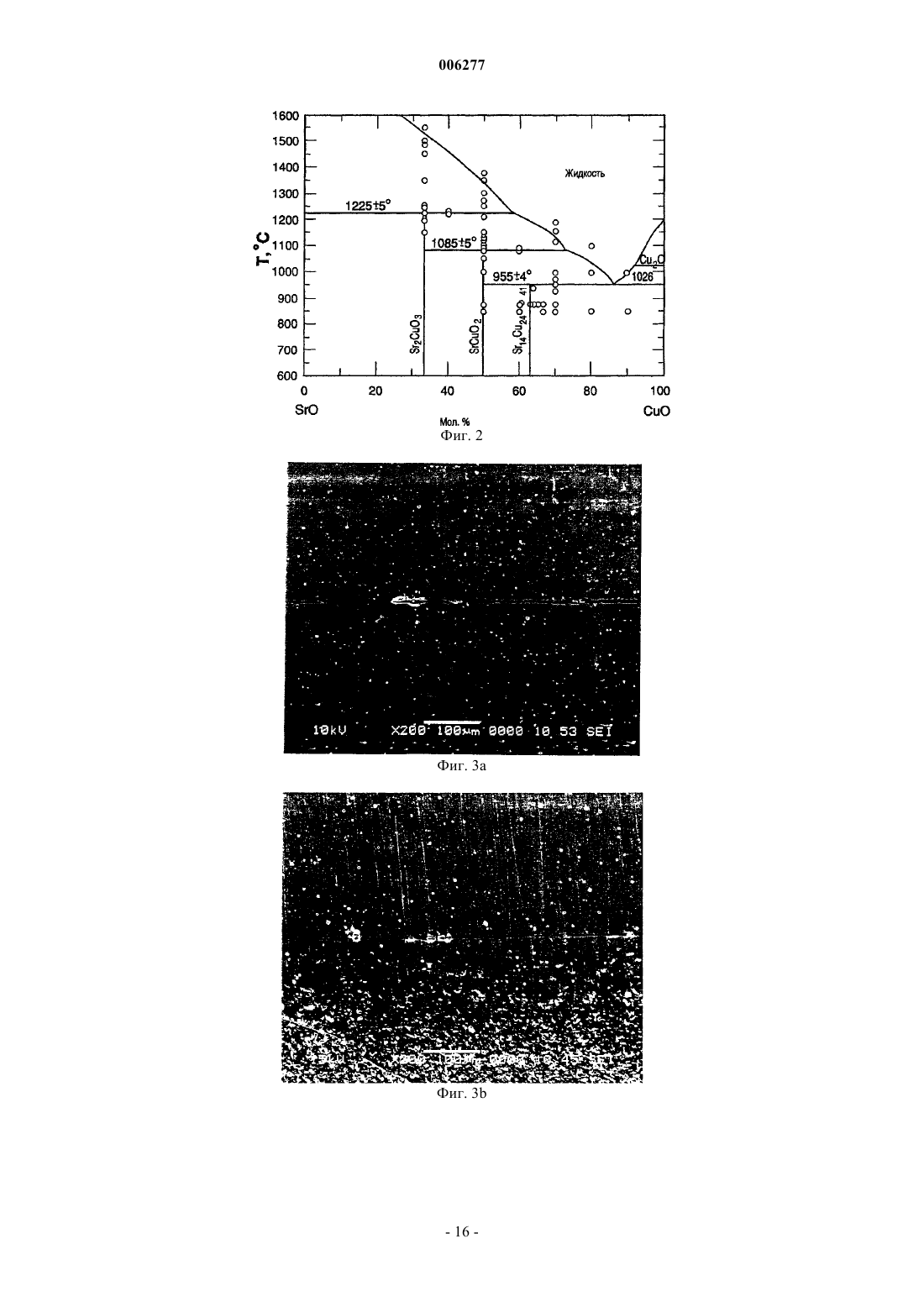

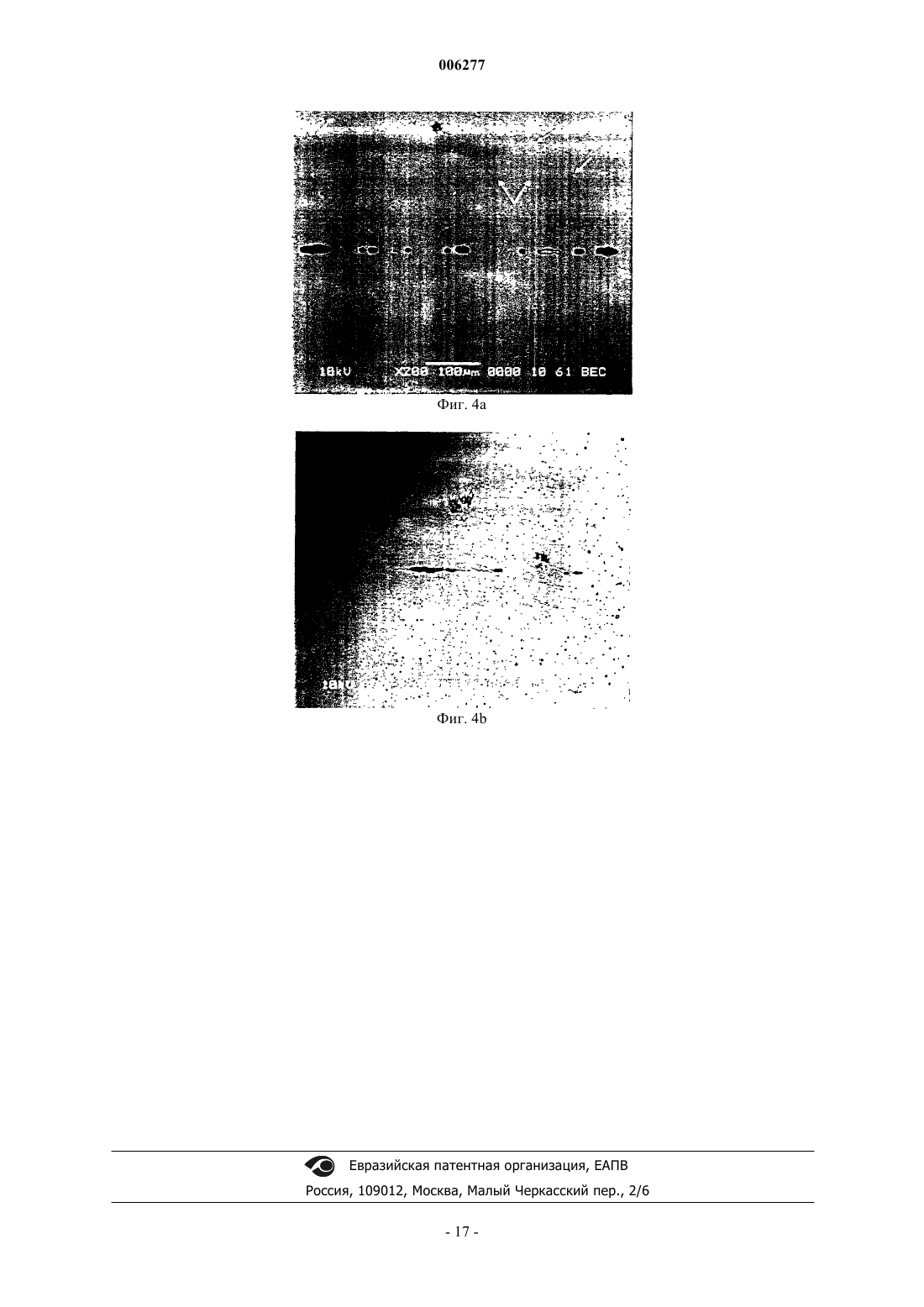

006277 Данное изобретение было осуществлено при, по меньшей мере, частичном финансировании Министерством энергетики США в соответствии с программой DE-FC26-97FT96052. Правительство США имеет определенные права на данное изобретение. Уровень техники Настоящее изобретение относится к способу формирования соединительного шва на границе между двумя спеченными изделиями, содержащими многокомпонентные металлические оксиды со специфической кристаллической структурой. При использовании подобных спеченных изделий в таком устройстве,как устройство выделения кислорода, зачастую требуется их прочное или даже газонепроницаемое соединение, при этом соединение должно выдерживать условия работы устройства. Типичные спеченные изделия в вышеуказанных устройствах представляют собой ионно-транспортную мембрану (электролит),промежуточное соединение, опорный элемент, керамические трубки, уплотнения, трубопроводы и т.д. Такие спеченные изделия обычно имеют соединения типа трубка к трубке, трубка к плоской пластине и плоская пластина к плоской пластине соответственно. Любое соединение (соединительный шов) представляет собой самое слабое место во всем устройстве. Слабые места являются критическими в тех случаях, когда устройство подвергается воздействию тяжелых рабочих условий, таких как высокая температура, большие перепады давления либо сильно окисляющие или восстанавливающие среды, к которым сами спеченные изделия являются устойчивыми. Таким образом, для того чтобы обеспечить коммерческую жизнеспособность устройства, соединительный шов также должен сохранять механическую целостность, совместимость со спеченными изделиями и газонепроницаемость даже при воздействии упомянутых рабочих условий. Соответственно, идеальный соединительный шов должен иметь сравнимые химические и механические свойства со свойствами соединяемых материалов, особенно сравнимую устойчивость к термоциклированию. До настоящего времени соединения между спеченными изделиями получали, применяя металлические твердые припои, нанокристаллические оксиды, эвтектики из оксида и металла, различные виды стекла и композиты из керамики и стекла. См., например, S.D. Peteves et al., "The reactive route to ceramiccast interlayer", J. of Materials Research, 15 (2000), pp.1724-1728. Соединение спеченных изделий с применением эвтектик из керамики и металла имеет недостаток, заключающийся в том, что оно требует применения металла. Многие металлы окисляются на воздухе при высоких температурах и поэтому требуют применения специальных восстанавливающих атмосфер для предотвращения образования оксида металла. Соединяемые спеченные изделия могут оказаться нестойкими в таких восстанавливающих атмосферах,что может привести к их разложению. Соединение спеченных изделий с применением нанокристаллических прослоек имеет недостаток, заключающийся в том, что оно требует использования очень высоких давлений, которые могут повредить соединяемые детали из-за их ползучести или даже растрескивания. Применение твердых припоев, т.е. металлических материалов, или различных видов стекла, т.е. твердых растворов многокомпонентных металлических оксидов, имеет недостаток, заключающийся в том, что они оставляют после себя граничную фазу из соединительного материала со свойствами, отличающимися, и в большинстве случаев в худшую сторону, от свойств соединяемых материалов. К примеру, после твердого припоя остается пластичный металл, который при повышенных температурах становится ползучим, несовместимым с окружающими его керамическими материалами либо окисляется. Подобным же образом, стеклянные соединительные швы могут иметь коэффициенты теплового расширения, сильно отличающиеся от окружающих многокомпонентных металлических оксидов, имеющих перовскитовую или флюоритовую структуру, что приводит к нежелательным остаточным напряжениям после изменений температуры. Кроме того, стеклянные соединительные швы будут размягчаться и потекут при температуре выше их соответствующей температуры стеклования. Наконец, стеклянные соединительные швы могут быть химически несовместимы со спеченными изделиями, имеющими перовскитовую или флюоритовую структуру, при повышенных температурах. В любом случае, из-за остающегося соединительного материала соединительный шов обязательно заметен визуально или под микроскопом,при этом его свойства определяются материалом самого соединительного шва, а не соединяемых изделий. Другой способ формирования соединительного шва описан в публикации В.Н. Rabin and G.A.Moore, "Reaction processing and properties of SiC-to-SiC joints', Material Res. Soc. Symp. Proc., 314 (1993),pp.197-203, Material Research Society, Pittsburgh. В данном документе указано, что детали из SiC могут быть соединены в результате применения смеси порошков Si и С. В документе ничего не говорится о соединении оксидов в целом, и в частности о соединении многокомпонентных металлических оксидов,имеющих флюоритовую или перовскитовую структуру.D. Seifert et al., "Verbind poroser mit dichtgesinterter Al2O3-Keramic durch Fugen mit keramischen Folien",Ber. DGK, Vol.73, No.10 (1996), pp.585-589, описывают способ соединения керамических деталей из оксида алюминия с применением керамической соединительной фольги из оксида алюминия-оксида титана-оксида кальция-оксида магния. Также описаны другие виды соединительной фольги из оксида алюминия-оксида титана-оксида кальция-оксида магния-оксида кремния и из оксида алюминия-оксида титана-оксида марганца-оксида железа-оксида кремния. Температура соединения была более чем на 100 К ниже температуры спекания соединяемых керамических деталей из оксида алюминия. Данные соединительные составы образовывали жидкую фазу при нагревании до температуры соединения. После соединения соединительный шов сохранял состав соединительной фольги и отличался по составу от соединенных деталей из оксида алюминия. Данная ссылка указывает, что применяемые соединительные составы высокоспецифичны по отношению к соединяемым керамическим материалам. Данная ссылка не упоминает о соединении многокомпонентных металлических оксидов. В частности, не рассматривается соединение перовскитовых многокомпонентных оксидов. Другой способ соединения керамических деталей из оксида алюминия описан в публикации М.Neuhauser et al., "Fugen von Technischen mit Keramik-Grunfolien", Ber. DGK, Vol.72, No.1-2 (1995), pp.1720. Данный способ требует применения керамической фольги, изготовленной из смеси оксида алюминия,оксида кремния и других оксидов. Присутствие оксида кремния нежелательно, поскольку он может быть химически или механически несовместим с соединяемыми керамическими материалами. Кроме того,данная ссылка также не упоминает о соединении многокомпонентных металлических оксидов. Третий способ соединения деталей из оксида алюминия с применением эвтектической соединительной смеси из (Al, Сr)2 О 3-Сr описана в публикации S. Serkowski, "Application of ceramic-metal eutecticsal. eds.) (1992), pp.348-355. Для получения соединительного шва требовались специальные газовые атмосферы, обеспечивающие чрезвычайно низкие парциальные давления кислорода, необходимые для плавления соединительной смеси. Необходимость создания специальных газовых атмосфер ограничивает число керамических материалов, которые могут быть соединены с применением таких эвтектических смесей. Многие керамические материалы нестабильны в условиях низкого парциального давления кислорода, необходимого для плавления эвтектик. Применение эвтектических соединительных смесей также приводит к тому, что соединительный материал химически и механически отличается от соединяемых изделий. Это оказывает отрицательное воздействие на стабильность и целостность соединительного шва. Кроме того, данная ссылка не упоминает о соединении многокомпонентных металлических оксидов. Четвертый способ соединения деталей из оксида алюминия описан в публикации R. Chaim et al., "Joiningof alumina ceramics using nanocrystalline tape cast interlayer", J. of Materials Research, 15 (2000), pp.1724-1728. Данный способ требует применения горячего прессования деталей из оксида алюминия, соединяемых под одноосным давлением 55-80 МПа при 1200-1300 С. Данный способ имеет предполагаемое преимущество,заключающееся в том, что соединительный материал химически и механически идентичен соединяемым деталям. Однако высокие давления, необходимые для получения соединительного шва, являются нежелательными, поскольку они могут привести к растрескиванию или ползучести соединяемых керамических деталей. Кроме того, данная ссылка также не упоминает о соединении многокомпонентных металлических оксидов. Недавно в металлургии был разработан другой вид связывания, представляющий собой так называемое связывание с переходной жидкой фазой (ПЖФ). См., к примеру, Y. Zou et al., "Modelling of transientLiquid Phase Bonding, etc.", Metallurgical Transactions A, Vol.19A, March 1988, p.675. Данный способ основан на промежуточном образовании жидкой фазы в зависимости от диффузии растворенного вещества. Описанная методика связывания ранее применялась исключительно к металлическим изделиям. Поэтому существует потребность в разработке способа формирования соединительного шва между первым спеченным изделием, включающим в себя первый многокомпонентный металлический оксид,имеющий кристаллическую структуру перовскитового или флюоритового типа, и вторым спеченным изделием, включающим в себя второй многокомпонентный металлический оксид, имеющий кристаллическую структуру такого же типа, как и первый многокомпонентный металлический оксид, обеспечивающего формирование соединительного шва, химически и механически совместимого с первым и вторым спеченными изделиями. Также требуется, чтобы после формирования соединительного шва не оставалось различимой граничной фазы. Далее требуется, чтобы такой способ обеспечивал получение совместимой, тугоплавкой граничной фазы или соединительного шва, особенно соединительного шва, проявляющего сопоставимую устойчивость к термоциклированию. Также существует потребность в разработке такого способа формирования соединительного шва между вышеуказанными первым и вторым спеченными изделиями, при использовании которого соединительный шов имеет химические и механические свойства, подобные свойствам соединяемых спеченных изделий, либо при использовании которого соединительный шов, если он присутствует в виде дополнительной фазы, мог бы даже иметь такой же химический состав и такую же кристаллическую структуру, как и первое и второе спеченные изделия. Все указанные ссылки включены в данное описание во всей своей полноте путем ссылки на них.-2 006277 Сущность изобретения Соответственно, данное изобретение предусматривает способ соединения по меньшей мере двух спеченных изделий, выполненных из материалов, содержащих многокомпонентные металлические оксиды, имеющие перовскитовую структуру или флюоритовую структуру, путем нанесения на границу между изделиями соединительного материала, содержащего по меньшей мере один оксид металла, содержащегося в материалах изделий, при этом соединительный материал не содержит бора, кремния, германия,олова, свинца, мышьяка, сурьмы, фосфора и теллура, а упомянутый оксид металла имеет температуру плавления ниже более низкой из первой температуры спекания многокомпонентного металлического оксида первого изделия и второй температуры спекания многокомпонентного металлического оксида второго изделия; и нагревания соединяемых изделий и соединительного материала до температуры соединения, которая выше упомянутой температуры плавления и ниже более низкой из первой температуры спекания и второй температуры спекания, в течение периода времени, достаточного для формирования соединительного шва между первым спеченным изделием и вторым спеченным изделием, для получения тем самым составной конструкции. В соответствии с предпочтительным вариантом осуществления на границе образуется третий многокомпонентный металлический оксид, имеющий кристаллическую структуру такого же типа, как первое и второе спеченные изделия из многокомпонентных металлических оксидов. Данное изобретение также относится к составной (композитной) конструкции, включающей два вышеописанных спеченных изделия, соединенных способом в соответствии с данным изобретением. Такая конструкция предпочтительно представляет собой устройство для выделения кислорода из кислородсодержащей газообразной смеси. Краткое описание фигур Фиг. 1 представляет собой фазовую диаграмму системы СаО-Fе 2 О 3 с наложенной сеткой, показывающую составы расплавов и температуры соединения, использованные в описываемых здесь примерах соединения с переходной жидкой фазой, и с указанием числа герметичных по гелию соединительных швов для каждого примера; фиг. 2 представляет собой фазовую диаграмму системы SOr-CuO; фиг. 3 а и 3b представляют собой микроснимки соединения типа трубка к трубке в соответствии с данным изобретением, полученные с помощью сканирующего электронного микроскопа (SEM) и показывающие типичные участки соединительных швов, полученных при 1250 С в течение часа с применением 45-мкм ленты; и фиг. 4 а и 4b представляют микроснимки в SEM, показывающие типичные участки соединительных швов, полученных при 1350 С в течение часа с применением 45-мкм ленты. Подробное описание изобретения В соответствии с первым аспектом настоящее изобретение относится к способу формирования соединительного шва между первым спеченным изделием, содержащим первый многокомпонентный металлический оксид, имеющий кристаллическую структуру типа перовскита или флюорита, и вторым спеченным изделием, содержащим второй многокомпонентный металлический оксид, имеющий кристаллическую структуру такого же типа, как и первый многокомпонентный металлический оксид. Подобная технология описана в двух одновременно рассматриваемых заявках, поданных в один и тот же день, что и данная заявка, одна из которых озаглавлена Способ соединения материалов ионопроницаемых мембран при помощи частично или полностью переходной жидкой фазы ("METHOD OFJOINING ITM MATERIALS USING A PARTIALLY OR FULLY-TRANSIENT LIQUID PHASE") и имеет в реестре патентного поверенного 06272 USA, а вторая озаглавлена Планарная керамическая мембранная сборка и система реакторов окисления ("PLANAR CERAMIC MEMBRANE ASSEMBLY ANDOXIDATION REACTOR SYSTEM") и имеет в реестре патентного поверенного 06276 USA. Вышеуказанные первое и второе спеченные изделия соединяют путем (i) размещения на границе между спеченными изделиями, т.е. в месте формирования соединительного шва, соединительного материала, содержащего оксид металла или смесь оксидов металлов; (ii) нагревания спеченных изделий и соединительного материала; и (iii) выдерживания при температуре нагревания для обеспечения взаимодействия оксида металла или смеси оксидов металлов либо их части, с формированием соединительного шва. Взаимодействие может привести к образованию третьего многокомпонентного металлического оксида, имеющего кристаллическую структуру такого же типа, как и упомянутые первый и второй многокомпонентные металлические оксиды. Такое взаимодействие также может обеспечить формирование соединительного шва без образования на границе раздела какой-либо заметной фазы. В результате нагревания на стадии (ii) соединительный материал обеспечивает наличие жидкой фазы. Полученная жидкая фаза затем взаимодействует на стадии (iii) с образованием соединительного шва,и поэтому она может быть названа переходной жидкой фазой. Таким образом, настоящее изобретение основано на получении подобной переходной жидкой фазы и спекании (отжиге) с целью формирования соединительного шва. Спекание с переходной жидкой фазой ранее применялось для уплотнения спеченного материала, см., к примеру, L.A. Chick et al., "Phase Transitions and Transient Liquid-Phase Sintering inin a transient liquid phase sintering process", Materials Science and Engineering, A190 (1995), pp.125-129. Оксид алюминия соединяли, применяя соединительные составы, образующие жидкие фазы при нагревании,см., к примеру, S. Serkowski, "Application of ceramic-metal eutectics for solid-state bonding between ceramics",Int. Symp. Ceram. Mater. Compon. Engines, 4th (Roger Carlsson et al. eds.) (1992), pp.348-355; M. NeuhauserDGK, Vol.73, No.10 (1996), pp.585-589. Однако данный способ не применялся для соединения многокомпонентных металлических оксидов. В результате нагревания на стадии (ii) образуется жидкая фаза и, необязательно, по меньшей мере одна твердая фаза, предпочтительно одна или две твердыe фазы. Эта жидкая фаза затем взаимодействует(реагирует) на стадии (iii) с по меньшей мере одной твердой фазой или твердыми фазами и/или с первым и/или вторым многокомпонентными металлическими оксидами. В ходе взаимодействия на границе раздела может образовываться третий многокомпонентный металлический оксид. В альтернативном варианте, особенно в том случае, когда твердая фаза не образуется и/или взаимодействие происходит с первым и вторым спеченными изделиями, дополнительная фаза на границе раздела не образуется. Первое и второе спеченные изделия, соединяемые способом в соответствии с настоящим изобретением, содержат и предпочтительно состоят из первого и второго многокомпонентных металлических оксидов соответственно. Каждый из указанных многокомпонентных металлических оксидов имеет кристаллическую структуру типа перовскита или флюорита. Кроме того, как первый, так и второй многокомпонентный металлический оксид имеет кристаллическую структуру одного и того же типа. Выражение одного и того же типа означает, что в том случае, когда первое спеченное изделие имеет перовскитовую структуру, второе спеченное изделие также имеет перовскитовую структуру. В том случае, когда первое спеченное изделие имеет флюоритовую структуру, второе спеченное изделие также имеет флюоритовую структуру и т.д. Они предпочтительно имеют субструктуру одного и того же типа, т.е. они изоструктурны. Перовскитовые структуры включают в себя в качестве субструктур настоящие перовскиты, имеющие трехмерную кубическую решетку из октаэдров, а также структуры, имеющие перовскитоподобный слой или слои, т.е. двумерную решетку из октаэдров, упорядоченных в виде двумерной квадратной решетки. Октаэдры состоят из металлических ионов небольшого диаметра, скоординированных шестью анионными позициями. Заряд этих октаэдров скомпенсирован металлическими ионами большего диаметра. Примеры перовскитовых структур включают кубические перовскиты, браунмиллериты, фазы Ауривиллиуса и т.п. Фазы Ауривиллиуса, иногда называемые слоистыми перовскитами, состоят из перовскитов, где металлические катионы большого диаметра частично или полностью замещены слоями другого оксида, обычно (Bi2O2)2+. Браунмиллериты представляют собой перовскиты, в которых отсутствует одна шестая часть ионов кислорода и которые в результате имеют вакансии по ионам кислорода, упорядоченные в виде непрерывных линий внутри кристалла. Примером является CaFeO2,5. Флюориты характеризуются катионными координационными числами 8 и анионными координационными числами 4. Катионы упорядочены в виде кубической плотноупарованной решетки, в которой анионы занимают тетраэдрические позиции между катионами. Примеры флюоритов включают стабилизированную оксидом иттрия двуокись циркония, стабилизированный оксид висмута и легированную двуокись церия. Первый и второй многокомпонентные металлические оксиды предпочтительно имеют общие кристаллические структуры с решеткой типа, выбранного из группы, состоящей из флюорита, браунмиллерита, фаз Ауривиллиуса и перовскита. Первый и второй многокомпонентные металлические оксиды первого и второго спеченных изделий не обязательно должны содержать одинаковые металлы. Однако в соответствии с предпочтительным вариантом осуществления первый и второй многокомпонентные металлические оксиды содержат по меньшей мере один, более предпочтительно по меньшей мере два идентичных (одинаковых) металла. К примеру, первый многокомпонентный металлический оксид может принадлежать к семейству феррита лантана и кальция, в то время как второй многокомпонентный металлический оксид может принадлежать к семейству феррита лантана и стронция. Оба они являются перовскитами, т.е. многокомпонентными металлическими оксидами, имеющими кристаллическую структуру одинакового типа (перовскит) и идентичным образом содержащими два металла, т.е. La и Fe. Наиболее предпочтительно оба спеченных изделия принадлежат к одному и тому же семейству, т.е. содержат одни и те же элементы. Соединительный материал может содержать единственный оксид металла, смесь оксидов металлов,единственный многокомпонентный металлический оксид, смесь многокомпонентных металлических оксидов или их смеси в качестве оксида металла или смеси оксидов металлов. В любом случае, соединительный материал образует жидкую фазу, вступающую во взаимодействие с образованием соединительного шва на стадии (iii). Механизм, при помощи которого соединительный материал образует жидкую фазу, включает любой способ получения жидкой фазы из соединительного материала, такой как плавление, разделение (сегрегация) фаз на жидкую и твердую фазы и т.п.-4 006277 Металлический оксид или смесь металлических оксидов может быть объединен(а) с известными связующими и/или растворителями для получения краски, пасты или ленты. Такую краску, пасту или ленту затем наносят в качестве соединительного материала на границу раздела. Особенно предпочтительно нанесение соединительного материала в виде ленты, содержащей, помимо металлического оксида(металлических оксидов), по меньшей мере одно органическое связующее и по меньшей мере один пластификатор. Получаемая сырая лента обладает достаточной пластичностью (даже до нагревания) для того,чтобы соответствовать форме границы между первым спеченным изделием и вторым спеченным изделием. Как правило, соединительный материал, применяемый в способе в соответствии с данным изобретением, (1) содержит оксид металла или смесь оксидов металлов, содержащую по меньшей мере один металл, присутствующий по меньшей мере в одном из первого и второго соединяемых многокомпонентных металлических оксидов; (2) не включает такие элементы, как бор, кремний, германий, олово, свинец,мышьяк, сурьму, фосфор и теллур; (3) имеет температуру плавления ниже температур спекания обоих спеченных изделий, и (4) возможно, образует после нагревания и взаимодействия третий многокомпонентный металлический оксид, имеющий кристаллическую структуру такого же типа, как первый и второй многокомпонентные металлические оксиды. В соответствии с некоторыми вариантами осуществления соединительный материал содержит по меньшей мере один общий металл с первым многокомпонентным металлическим оксидом, но не содержит ни одного общего металла со вторым многокомпонентным металлическим оксидом, и наоборот. Соединительный материал предпочтительно содержит несколько общих металлов, более предпочтительно по меньшей мере два общих металла, с первым и/или вторым многокомпонентным металлическим оксидом соответственно. Если таковой присутствует, третий многокомпонентный металлический оксид, полученный из соединительного материала, также может содержать по меньшей мере один, предпочтительно по меньшей мере два металла, идентичным образом содержащихся в первом многокомпонентном металлическом оксиде, и/или по меньшей мере один, предпочтительно по меньшей мере два металла, идентичным образом содержащихся во втором многокомпонентном металлическом оксиде. Два последних металла могут быть такими же или отличными от двух первых. Для получения третьего многокомпонентного металлического оксида соединительный материал подобным же образом включает по меньшей мере один, предпочтительно по меньшей мере два металла, идентичным образом содержащихся в первом многокомпонентном металлическом оксиде, и/или по меньшей мере один, предпочтительно по меньшей мере два металла, идентичным образом содержащихся также и во втором многокомпонентном металлическом оксиде. В соответствии с наиболее предпочтительным вариантом осуществления первый, второй и, при его наличии, третий многокомпонентные металлические оксиды содержат одинаковые металлы, т.е. принадлежат к одному и тому же семейству многокомпонентных металлических оксидов. Еще более предпочтительно все три металлических оксида являются одинаковыми или близкими по стехиометрическим коэффициентам. К примеру, если первый и второй многокомпонентные металлические оксиды принадлежат к семейству феррита лантана и кальция, то третий многокомпонентный металлический оксид, полученный из металлического оксида или смеси металлических оксидов, используемых в качестве соединительного материала, после нагревания и взаимодействия, также принадлежит к семейству феррита лантана и кальция. В таком случае соединительный материал может содержать оксид лантана, оксид кальция, оксид железа, а также их смеси и смешанные оксиды. Соединительный материал, по существу, а более предпочтительно полностью, не содержит катионов элементов, выбранных из группы, состоящей из стеклообразующих элементов, таких как бор, кремний, германий, олово, свинец, мышьяк, сурьма, фосфор и теллур. Компоненты многокомпонентных металлических оксидов, включающие указанные элементы, не подходят в качестве соединительных материалов для способа в соответствии с данным изобретением, поскольку они проявляют тенденцию к образованию оксидов с отсутствием дальнего порядка в упорядочении атомов стекла вместо многокомпонентных металлических оксидов, имеющих определенную кристаллическую структуру. Типичными примерами таких компонентов являются стеклянные уплотнения, применяемые в данной области техники. Соединительный материал имеет более низкую температуру плавления и поэтому плавится при температуре ниже температуры спекания обоих спеченных изделий. Термин температура плавления означает температуру, при которой соединительный материал обеспечивает наличие жидкой фазы. Она может быть, к примеру, получена в результате плавления одного, нескольких или всех металлооксидных компонентов соединительного материала, в результате сегрегации фаз из упомянутого металлического оксида (металлических оксидов) или в результате сочетания обоих указанных процессов. Данный термин не означает, что весь соединительный материал должен находиться в жидком состоянии выше температуры плавления, но допускает образование жидкой фазы и по меньшей мере одной твердой фазы. Поскольку формирование соединительного шва обычно не должно ухудшать структурную целостность соединяемых спеченных изделий, то соединение осуществляют при температурах ниже температуры спекания указанных спеченных изделий. В данном описании термин температура спекания означает температуру, при которой плотность спекаемых изделий начинает заметно изменяться. Температуры спекания различных керамических композиций известны специалистам в данной области техники и/или могут быть определены известными методами. Типичные температуры спекания перовскитов, таких как-5 006277 лантан и кальций, составляет от 1350 до 1500 С, в то время как температура спекания иллюстративного флюорита, такого как легированная гадолинием двуокись церия, составляет от 1400 до 1600 С. Температура плавления соединительного материала должна быть существенно ниже указанных температур спекания для того, чтобы можно было нагревать спеченные изделия и соединительный материал до температуры, которая выше указанной температуры плавления соединительного материала и ниже температуры спекания первого и второго спеченных изделий. Как правило, температура плавления соединительного материала по меньшей мере на 50 С, предпочтительно, по меньшей мере, приблизительно на 100 С, а еще более предпочтительно приблизительно на 200 С ниже самой низкой из температур спекания первого и второго спеченных изделий соответственно. Во время нагревания и/или выдерживания на стадиях (ii) и (iii) соответственно к соединяемым спеченным изделиям при необходимости прикладывают давление с целью способствования формированию соединительного шва. Обычно такое давление составляет вплоть до 1 МПа. Предпочтительно оно находится в диапазоне 1-500 кПа. В некоторых вариантах способ осуществляют без приложения давления,либо применяя другое давление, которое не способно разрушить спеченные изделия и соединительный шов. При нагревании жидкая фаза образуется в достаточном количестве, обеспечивающем образование уплотнения. Следовательно, в результате тестирования качества соединительного шва (например, газонепроницаемости) опытный специалист может определить нужное количество жидкости. Жидкая фаза затем взаимодействует с любой оставшейся твердой фазой (твердыми фазами) соединительного материала и/или первым и/или вторым многокомпонентным металлическим оксидом первого и второго спеченных изделий соответственно. Во время взаимодействия на границе раздела может образоваться третий многокомпонентный металлический оксид. Это особенно предпочтительно в случае соединения неровных поверхностей, поскольку образование такого третьего оксида позволяет заполнять пустоты во время соединения. Однако образование такого третьего оксида необязательно. По мере взаимодействия жидкая фаза расходуется и, наконец, исчезает. Достаточное количество жидкой фазы обычно получают, выбирая композицию (состав) с низкой температурой плавления в пределах фазовой диаграммы оксидов, содержащихся в соединительном материале. Указанная композиция с низкой температурой плавления может включать дополнительные металлы, не содержащиеся в первом и втором многокомпонентных металлических оксидах. Подходящие композиции и фазовые диаграммы могут быть легко установлены специалистом с учетом размера, валентности и координации соответствующих катионов металлов. Композиция с низкой температурой плавления может применяться сама по себе либо может быть смешана с другим, более тугоплавким химическим соединением или смесью химических соединений для получения соединительного материала, обеспечивающего желательное количество жидкой и твердой фаз. Иллюстративные фазовые диаграммы представлены на прилагаемых фиг. 1 и 2, взятых из В. Phillips и A. Muan, J. Am. Ceram. Soc., 41(11), pp. 445-454(1958), и N.M. Hwang, R.S. Roth и C.J. Rawn, J. Am. Ceram. Soc., 73[8], pp. 2531-33 (1990), соответственно. Соединительный материал получают, смешивая соответствующие оксиды металлов в желательных количествах в соответствии с известными технологиями изготовления керамик, при необходимости добавляя связующие и пластификаторы, известные в данной области техники. Условия нагревания и составы порошков предпочтительно выбирают таким образом, что соединительный шов полностью становится твердым (затвердевает) при температуре термической обработки. Нагревание предпочтительно осуществляют в известных устройствах, применяемых для спекания, и при температуре в пределах указанного интервала. После нагревания спеченные изделия выдерживают на стадии (iii) при указанной выше температуре в течение достаточного периода времени, обеспечивающего формирование соединительного шва и, в частности, полное расходование жидкой фазы. Подходящие времена выдерживания, а также скорость взаимодействия могут быть установлены в зависимости от состава, размера границы раздела и объема жидкой фазы. Обычное время выдерживания составляет приблизительно от 5 мин до 24 ч, предпочтительно от 1 до 4 ч. Нагревание может быть осуществлено в различных атмосферах, предпочтительно в атмосфере, такой как воздух, не разрушающей спеченные изделия. Применения восстанавливающей и/или окисляющей атмосфер, как в некоторых известных способах,не требуется. В предпочтительном варианте осуществления способа в соответствии с данным изобретением первый, второй и, при его наличии, третий многокомпонентные металлические оксиды имеют перовскитовую структуру. Более предпочтительно в данном случае указанные многокомпонентные металлические оксиды являются одинаковыми или различными и независимо представлены формулой АхА'x'А"x"ВуВ'y'В"y"О 3-,где А представляет собой лантаноид блока f-элементов, La или их смесь; А' представляет собой металл 2oй группы; А" выбран из 1-й, 2-й и 3-й групп Периодической таблицы и лантаноидов блока f-элементов,В, В' и В" являются отличными друг от друга и независимо выбраны из переходных металлов блока dэлементов, предпочтительно переходных металлов первой строки блока d-элементов;представляет собой число, которое придает составу нейтральный заряд; и где 0 х 1; 0 х'1; 0 х"1; 0 у 1,1; 0 у'1; и 0 у"1,1, при условии, что (х+х'+х")=1 и 0,9 (у+у'+у")1,1.-6 006277 Более предпочтительно в первом и втором многокомпонентных металлических оксидах по меньшей мере два из А, А', А", В, В' и В" являются одинаковыми и по меньшей мере два из индексов х, х' , х", у, у' и у" удовлетворяют следующим условиям: (x1-Х 2):x10,1 (т.е. абсолютное значение разности между индексом х первого многокомпонентного металлического оксида (т.е. x1) и индексом х второго многокомпонентного металлического оксида (т.е. х 2) , деленное на x1, меньше или равно 0,1); (x1'-x2'):x1'0,1;(x1"-x2"):x1"0,l; 1 (y1-y2) :y10,1; (y1'-y2'):y1'0,1; (y1"-y2"):y1"0,1. Это означает, что по меньшей мере два, более предпочтительно по меньшей мере три, и наиболее предпочтительно все индексы в первом и втором многокомпонентных металлических оксидах отличаются менее чем на 10%. Наиболее предпочтительно в третьем многокомпонентном металлическом оксиде по меньшей мере два из А, А', А", В, В' и В" идентичным образом содержатся в первом многокомпонентном металлическом оксиде и во втором многокомпонентном металлическом оксиде соответственно, и по меньшей мере два из индексов х, х', x", y, y' и y" удовлетворяют тем условиям, что соответствующий индекс третьего многокомпонентного металлического оксида идентичен одному из индексов первого и второго многокомпонентных металлических оксидов либо находится в интервале, ограниченном индексами первого и второго многокомпонентных металлических оксидов. В подобных вариантах осуществления два из индексов х, х' , х", у, у' и у" третьего многокомпонентного металлического оксида (I3 и I3') имеют следующее соотношение с двумя соответствующими индексами первого многокомпонентного металлического оксида (I1 и I1') и второго многокомпонентного металлического оксида (I2 и I2'):I1'I3'I2' или I2'I3'I1' В более предпочтительном варианте осуществления первый, второй и, при его наличии, третий многокомпонентные металлические оксиды независимо представлены общей формулойLахСаx'FеуО 3-,где 0,5 х 1, более предпочтительно 0,5 х 0,97, наиболее предпочтительно 0,5 х 0,95; 0 х'0,5, более предпочтительно 0,05 х'0,5; и 0,9 у 1,1, где индексы х, х' и у являются одинаковыми или различными для трех многокомпонентных металлических оксидов. Наиболее предпочтительно x1=x2=х 3; x1'=x2'=х 3' иy1=y2. Соединительный материал может предпочтительно содержать оксид кальция, оксид железа, оксид лантана, их смешанные оксиды и смеси из упомянутых компонентов. В другом предпочтительном варианте осуществления первый, второй и, при его наличии, третий смешанные металлические оксиды независимо представлены формулойLaxSrx'СoуСuу'Fеу"O3-,где (х+х')=1; 0 у 1,05 и 1,0[у+у'+у")1,05. В данном случае упомянутый по меньшей мере один оксид металла соединительного материала предпочтительно выбран из группы, состоящей из оксида стронция,оксида меди, оксида лантана, оксида кобальта, оксида железа, их смесей и их смешанных оксидов. Согласно другому варианту осуществления способа в соответствии с данным изобретением первый,второй и, при его наличии, третий смешанные металлические оксиды имеют флюоритовую структуру. Более предпочтительно в данном случае они независимо (т.е. они могут быть одинаковыми или различными) представлены формулой АхА'х'А"х"ВуВ'y'C(1-x-x'-x"-y-y')O2-,где А представляет собой лантаноид (Ln) блока f-элементов, La или их смесь; А' представляет собой металл 2-й или 3-й группы; А" представляет собой лантаноид блока f-элементов, отличный от А; В и В' отличны друг от друга и независимо выбраны из переходных металлов блока d-элементов, предпочтительно переходных металлов первой строки блока d-элементов; С выбран из группы, состоящей из Се, Zr, Hf,Bi и Th;представляет собой число, которое придает составу нейтральный заряд; и 0 х 0,3; 0 х'0,2; 0 х"0,2; 0 у 0,2; и 0 у'0,2, при условии, что (х+х'+х"+у+у') 0,5. Более предпочтительно в данном случае первый, второй и, при его наличии, третий смешанные металлические оксиды независимо представлены общей формулойLnхА'х'Ln"х"ТiуСе(1-х-х'-х"-у)O2-,где Ln выбран из группы, состоящей из Sm, Gd, Y и их смесей; А' представляет собой металл 2-й группы;Ln" представляет собой La или лантаноид, отличный от Sm, Gd, Y;представляет собой число, которое придает составу нейтральный заряд; и где 0,05 х 0,25; 0x'0,03; 0 х"0,25; 0,001y0,03; 0,05 х+х"0,05 и 0,05 х'+у 0,5. Второй аспект данного изобретения относится к составной (композитной) конструкции, включающей в себя два вышеописанных спеченных изделия, соединенных способом в соответствии с данным изобретением. Соединительный шов может быть образован на границе между двумя плоскими поверхностями, но также может быть образован вдоль искривленных и/или неровных поверхностей, таких как наружные поверхности цилиндрического корпуса трубки и т.д. Соединительный шов предпочтительно герметичен по гелию. Также предпочтительно, чтобы составная конструкция не содержала граничной фазы, либо, что менее предпочтительно, содержала граничную фазу, по меньшей мере, столь же устойчивую к окислению и восстановлению, как и первое спеченное изделие и второе спеченное изделие.-7 006277 Составная конструкция предпочтительно представляет собой устройство выделения кислорода. Указанные устройства выделения кислорода известны в данной области техники и, к примеру, описаны в патентах США 5240480, 5534471 и 5681373, а также заявке на eвропейский патент 1035072. В подобных случаях спеченные изделия обычно выбирают из группы, состоящей из ионно-транспортной мембраны (мембраны из материала с ионной проводимостью), электролита, промежуточного соединения керамической трубки, опорного элемента и уплотнителей. В целом, их соединяют, применяя соединения типа трубка к трубке, трубка к плоской пластине или плоская пластина к плоской пластине соответственно, включая соединения типа торец к торцу, торец к цилиндрической поверхности и цилиндрическая поверхность к цилиндрической поверхности. Данное изобретение далее проиллюстрировано следующими примерами, из которых его цели и преимущества станут более очевидными и которые представлены только с целью иллюстрации, а не ограничения объема данного изобретения. Примеры Получение соединительного материала Шесть номинальных композиций, представленных в табл. 1, были получены путем объединения исходных материалов (Fе 2 О 3 Сеrас, сорт 1-1039, СаСО 3 от GE, сорт 111-030-026) с измельчающей средой в виде сферических частиц из Y-TZP (от англ. Yttria stabilized Tetragonal Zirconia Polycrystal, т.е. тетрагонального поликристаллического диоксида циркония, стабилизированного оксидом иттрия) (Tosoh) в 250 мл флаконах Nalgene и вибрационного измельчения смеси в 2-пропаноле (VWR-реактив, сорт ACS) в течение 96 ч. Перед обжигом в тиглях из оксида алюминия при 1000 С в течение 8 ч суспензии сушили и просеивали через сито 40 меш. После обжига порошки подвергали вибрационному измельчению в 2-пропаноле в течение еще 96 ч с использованием той же самой измельчающей среды. Затем измельченные порошки сушили и просеивали через сито 80 меш. В результате анализа размера частиц в образцах каждого порошка было установлено, что средние размеры частиц находятся в субмикронном диапазоне (т.е. составляют меньше микрона), a D90 составляют менее 2 мкм. Шликеры получали, объединяя порошок со смесью толуола и этанола, содержащей их в массовом отношении 4:1, добавляя небольшое количество поливинилбутираля в качестве диспергатора и подвергая их встряхиванию на виброустановке для изготовления красок в течение 1 ч в измельчающей среде из Y-TZP. Добавляли поливинилбутиралевое связующее и бутилбензилфталатный пластификатор таким образом, чтобы массовое отношение растворителей к поливинилбутиралю составляло 10:1, а шликер содержал 80 об.% твердых веществ. Затем шликеры подвергали дополнительному встряхиванию на указанной виброустановке в течение еще 1 ч и помещали их в валковую мельницу на ночь. Затем их подвергали дегазации, получая вязкости 500-550 сП, и разливали на покрытую силиконом подложку из сложного полиэфира при высоте ракельного ножа 0,039 или 0,123 мм для получения сырой ленты, имеющей номинальную толщину 15 или 45 мкм соответственно. Таблица 1 Номинальные составы, маc.% Примеры 1-6. Ленты толщиной 45 мкм шести составов, указанных в табл. 1, помещали между подложками из сложного полиэфира с силиконовым покрытием и подвергали теплому прессованию для обеспечения плоскостности при 80 С в течение 2 мин с приложением усилия сжатия 89 кН. Из ленты вырубали 25-мм диски и помещали их между 25-мм дисками и шайбами (для контроля утечки) из плотного спеченного(La0,75Ca0,25)1,01FeO3-x (LCF). Каждый соединяемый образец помещали между установочными зажимами с небольшим грузом наверху для приложения давления на соединительный шов. Образцы соединяли путем нагревания со скоростью 20 С/ч до 150 С, 5 С/ч до 300 С, 60 С/ч до 1250 С, выдерживали в течение 1 ч, а затем охлаждали до комнатной температуры со скоростью 60 С/ч. Нагревание свыше 1250 С позволяет соединительной композиции образовывать жидкую фазу. Результаты представлены в табл. 2. Фиг. 3 а и 3b показывают микроснимки в SEM образцов согласно примерам 5 и 6 соответственно. В обоих случаях в результате энергодисперсионной спектроскопии (Energy Dispersive Spectroscopy, EDS) было установлено, что темная фаза на границе раздела и прилегающих участках содержит фазу феррита кальция. Примеры 7 и 8. Обе 15-мкм и 45-мкм ленты из композиций, содержащих 74% Fе 2O3-СаО и 77% Fе 2O3-СаО, подвергали теплому прессованию для обеспечения плоскостности таким же образом, как и в примерах 1-6. Из ленты также вырубали 25-мм диски и помещали их между шлифованными дисками и шайбами таких же спеченных изделий. К половине образцов прикладывали небольшую нагрузку, а вторую половину оставляли без нагрузки. Образцы нагревали со скоростью 20 С/ч до 150 С, 5 С/ч до 300 С, 50 С/ч до 1300 С,выдерживали при температуре 1300 С в течение 10 ч и охлаждали до комнатной температуры со скоростью 50 С/ч. Результаты проверки образцов на утечку представлены в табл. 3. Таблица 3 Результаты соединения при 1300 С в течение 10 ч Примеры 9-14. Получали дополнительные соединительные швы, применяя 45-мкм ленты всех шести составов, указанных в табл. 1, которые подвергали теплому прессованию для обеспечения их плоскостности и помещали между спеченными, шлифованными LCF-дисками и шайбами. К каждому из соединительных швов прикладывали небольшую нагрузку и затем нагревали со скоростью 20 С/ч до 150 С, 5 С/ч до 300 С,60 С/ч до 1350 С, выдерживали при температуре 1350 С в течение 1 ч и охлаждали до комнатной температуры со скоростью 60 С/ч. Результаты проверки соединительных швов на утечку представлены в табл. 4. Фиг. 4 а и 4b представляют микроснимки в SEM образцов согласно примерам 13 и 14 соответственно. Темные пятна на границах раздела представляют собой поры. Стрелки показывают участки, которые, по результатам EDS, содержат фазу феррита кальция. Таблица 4 Результаты соединения с применением 45-мкм ленты при 1350 С в течение 1 ч-9 006277 Примеры 15 и 16. Как и в примерах 7 и 8, 15-мкм и 45-мкм ленты составов, содержащих 74% Fе 2O3-СаО и 77% Fе 2 О 3 СаО, подвергали теплому прессованию для обеспечения плоскостности и 25-мм диски помещали между шлифованными дисками и шайбами из спеченного LCF. Вновь к половине образцов прикладывали небольшую нагрузку, а вторую половину оставляли без нагрузки. Образцы нагревали со скоростью 20 С/ч до 150 С, 5 С/ч до 300 С, 50 С/ч до 1400 С, выдерживали при температуре 1400 С в течение 10 ч, а затем охлаждали до комнатной температуры со скоростью 50 С/ч. Результаты проверки на утечку представлены в табл. 5. Таблица 5 Результаты соединения при 1400 С в течение 10 ч Примеры 17-22. Вновь получали соединительные швы из лент всех шести составов, указанных в табл. 1, при этом из 45-мкм ленты выбирали 25-мм диски и помещали их между спеченными, шлифованными LCF-дисками и шайбами. К каждому из соединительных швов прикладывали небольшую нагрузку, а затем нагревали со скоростью 20 С/ч до 150 С, 5 С/ч до 300 С, 60 С/ч до 1450 С, выдерживали при температуре 1450 С в течение 1 ч и охлаждали до комнатной температуры со скоростью 60 С/ч. Соединительные швы были проверены на утечку, и результаты представлены в табл. 6. Таблица 6 Результаты соединения с применением 45-мкм ленты при температуре 1450 С в течение 1 ч Примеры 23-28. Тугоплавкий соединительный материал. В данном примере соединяли два спеченных изделия (плоские пластины и/или трубки) из(La0,75Ca0,25)0,01FеO3-х, имеющиx температуру спекания 1450 С. Соединительный материал был выбран из смеси многокомпонентных металлических оксидов. Многокомпонентный металлический оксид с низкой температурой плавления, обеспечивающий образование жидкой фазы, был выбран из вышеуказанной системы СаО-Fе 2O3. Как следует из фиг. 1, в данной системе при концентрациях выше около 59 мас.%Fе 2O3 жидкая фаза образуется при температуре от 1205 до 1226 С. Данная температура ниже вышеуказанной температуры спекания феррита лантана и кальция, имеющего структуру перовскита. Долей жидкой фазы по отношению к твердой фазе можно управлять в данной системе в диапазоне от приблизительно 0 до 100% в зависимости от температуры и относительных концентраций оксида кальция и оксида железа. Выбранный многокомпонентный металлический оксид с низкой температурой плавления смешивали с многокомпонентным металлическим оксидом, включающим более тугоплавкое химическое соединение из системы La2O3-Fе 2O3, для получения соединительного материала. Указанный соединительный материал выбирали таким образом, чтобы после взаимодействия образовался третий многокомпонентный металлический оксид типа (La0,75Ca0,25)1,01FeO3-x. Поэтому соответствующий многокомпонентный металлический оксид с низкой температурой плавления и более тугоплавкий многокомпонентный металлический оксид смешивали в соотношениях, обеспечивающих желаемый конечный состав третьего многокомпонентного металлического оксида. Соответствующие составы указаны в следующей табл. 7.- 10006277 Таблица 7 Металлические оксиды с низкой и высокой температурами плавления и получаемый материал соединительного шва Смесь порошков перерабатывали в ленту таким же образом, как и в примерах 1-6. Полученную ленту помещали между двумя соединяемыми деталями, т.е. двумя плоскими пластинами или трубками или между плоской пластиной и трубкой. Детали нагревали до температуры 1250 С, так же, как и в примерах 1-6, причем эта температура выше температуры плавления химического соединения из СаО-Fе 2O3 и ниже температуры спекания соединяемых деталей. Детали выдерживали при данной температуре в течение 1 ч, т.е. достаточно долго для обеспечения образования жидкой фазы и взаимодействия жидкой фазы с твердой фазой и поверхностями соединяемых деталей. В результате данного взаимодействия образуется третий многокомпонентный металлический оксид. Поскольку этот третий многокомпонентный металлический оксид идентичен первому и второму многокомпонентным металлическим оксидам, то коэффициенты теплового расширения граничного материала, полученного в соединительном шве, практически согласуются с коэффициентами теплового расширения соединенных деталей. Таким образом, соединительный шов имеет почти такую же устойчивость к термоциклированию, как и сами детали. Пример 29. Соединение шлифованных трубок с открытыми концами. Порошок (La0,9Ca0,1)1,005FеO3 получали, добавляя 622,67 г La2O3, 335,12 г Fе 2O3 и 42,21 г СаСО 3 в вибромельницу, в которой находились 7 кг измельчающей среды из диоксида циркония в виде цилиндров и 600,0 г изопропанола. Суспензию подвергали вибрационному измельчению в течение 48 ч и сушили в течение ночи под вытяжным колпаком. Высушенный порошок просеивали через сито 20 меш, обжигали путем нагревания до 1200 С и выдерживания в течение 10 чв, причем со скоростями нагрева и охлаждения в 100 С/ч до и от температуры обжига соответственно. Площадь поверхности обоженного порошка составляла 1,0 м 2/г. Обожженный порошок подвергали вибрационному измельчению в течение 72 ч при том же самом отношении измельчающей среды и загружаемого материала и количестве 2-пропанола, которые указаны выше. Измельченную суспензию сушили в течение ночи и просеивали через сито 80 меш. Площадь поверхности частиц после измельчения составляла 6,6 м 2/г. Соединительную ленту получали, добавляя 920,2 г порошка (La0,9Ca0,1)1,005FeO3 и 9,2 г Fе 2O3 в однолитровую емкость из полиэтилена высокой плотности, содержащую 1 кг измельчающей среды из частиц диоксида циркония сферической формы, 242,1 г толуола марки чистый, 60,5 г денатурированного этанола и 4,65 г поливинилбутираля. Шликер помещали на виброустановку для изготовления красок и встряхивали в течение 30 мин. К суспензии добавляли пластификатор (53,56 г бутилбензилфталата) и связующее (48,9 г поливинилбутираля) и вновь помещали ее на указанную виброустановку еще на час. Шликер измельчали в валковой мельнице в течение ночи и при помощи вискозиметра при 25 С определили, что ее вязкость составляет 1500 мПас. Затем шликер фильтровали, подвергали дегазации и разливали на подложку из сложного полиэфира с получением высушенной ленты толщиной около 250 мкм.- 11006277 Из ленты вырезали прокладки с внутренним диаметром 8 мм и наружным диаметром 11 мм. Спеченные трубки из La0,9Ca0,1Fe1,01O3, a также трубки из La0,85Ca0,15Fe1,01O3 шлифовали при помощи алмазного шлифовального круга с размером зерен 15-мкм и соединяли, помещая прокладку между секциями двух трубок и используя альфа-терпинол для приклеивания сырой прокладки к спеченной трубке. К трубчатым сборкам прикладывали давление, составляющее приблизительно 170 кПа, и подвергали обжигу между зажимами. Сборки соединяли в печи в токе воздуха с расходом 1-2 л/мин в соответствии со следующей схемой: 10 С/ч до 130 С, 5 С/ч в диапазоне 130-150 С, 1 С/ч в диапазоне 150-200 С, 2 С/ч в диапазоне 200-250 С, 5 С/чв диапазоне 250-300 С, 10 С/ч в диапазоне 300-350 С, 50 С/ч в диапазоне 350-1250 С (2 ч выдержки при 1250 С) и 50 С/ч в диапазоне 1250-20 С. Нагревание до 1250 С вызывает взаимодействие Fе 2O3 в соединительной ленте с (La0,9Ca0,1)1,005FеО 3 в соединительной ленте, что приводит к образованию небольшого количества жидкой фазы. Затем сборки проверяли на утечку и восемь из них подвергали отжигу путем нагревания до 1400 С и выдержке в течение 2 ч без какой-либо внешней нагрузки в неподвижном воздухе с использованием скоростей нагрева и охлаждения 50 С/ч. Как после окончания соединения при температуре 1250 С, так и после цикла отжига при температуре 1400 С применяли прибор для проверки утечки по гелию. Одну из трубчатых сборок изLa0,85Ca0,15Fe1,01O3, подвергавшихся нагреванию только до 1250 С, и другую из числа сборок, подвергавшихся двухстадийному отжигу, после полировки алмазной пастой исследовали с применением SEM. После отжига при температуре 1250 С, а также 1400 С все девять трубчатых сборок оказались герметичными по Не. Пример 30. Соединение шлифованных трубок с закрытым концом с трубками с открытым концом. Трубки из La0,9Ca0,1FeO3 с закрытым концом разрезали перпендикулярно их продольному направлению, получая трубки с двумя открытыми концами и колпачки с одним закрытым концом. Места разрезов трубок и колпачков зашлифовывали. Как описано в примере 29, из соединительной ленты вырезали прокладки и трубки соединяли с колпачками точно таким же образом, как и в примере 29. Прикладывали давление (170 кПа/прокладку), нагружая три трубчатые сборки одновременно с размещением огнеупорных материалов поверх зажимов, находящихся в контакте с каждой трубчатой сборкой во время отжига,производимого при температуре 1250 С в соответствии со схемой нагревания/охлаждения, приведенной в примере 29. Пять из пяти трубчатых сборок, полученных согласно данному способу, были герметичны по гелию при комнатной температуре. Пример 31. Соединение плоской пластины с плоской пластиной Отшлифованный блок из La0,9Ca0,1FeO3 соединяли с первой отшлифованной пластиной изLa0,9Ca0,1FeO3, применяя соединительную ленту, описанную в примере 29. Блок имеет два сквозных отверстия для прохождения газа через него. Первая пластина является полой и имеет по два отверстия на двух противоположных поверхностях. Отверстия на первой поверхности пластины соответствуют расположению отверстий на блоке. Из сырой соединительной ленты вырезали прокладки (внутренний диаметр 9,5 мм, наружный диаметр 15,8 мм) и к ленте прикладывали давление 245 кПа. Модуль нагревали со скоростью 5 С/ч в диапазоне 20-350 С, 60 С/ч в диапазоне 350-1250 С (выдерживали в течение 10 ч при температуре 1250 С) и охлаждали со скоростью 60 С/ч от 1250 до 20 С. Через каждое отверстие скорость утечки составляла менее 0,01 станд.см 3/мин. Затем, после шлифования обеих соединяемых поверхностей до плоского состояния с первой пластиной соединяли вторую пластину из La0,9Ca0,1FeO3, применяя прокладки (внутренний диаметр 7,9 мм, наружный диаметр 12,7 мм) из соединительной ленты. Вторая пластина является полой и имеет два отверстия на одной поверхности, соответствующих расположению отверстий на второй поверхности первой пластины. Поскольку пластина полая, отверстия во второй пластине находятся в проточном сообщении друг с другом. К уплотнениям прикладывали давление(270 кПа) и применяли такую же схему нагревания/охлаждения, как и для соединения блока с первой пластиной. Скорость утечки всего модуля, состоящего из блока, первой пластины и второй пластины,составляла 0,035 станд.см 3/мин. Это значение соответствует очень низкой скорости утечки. Пример 32. Соединение оксидов лантана, стронция и кобальта. В данном примере соединяли два спеченных изделия, изготовленных из оксида лантана, стронция и кобальта. Ленту соединительного материала получали в соответствии с примерами 1-6. Жидкую фазу получали из многокомпонентного металлического оксида с низкой температурой плавления, выбранного из системы SrO-CuO. Подобным же образом могут быть использованы материалы, выбранные из системLа 2 О 3-СuО или Lа 2O3-SrO-CuO. Такие материалы с низкой температурой плавления соединяли с более тугоплавким многокомпонентным металлическим оксидом из системы Lа 2O3-SrО-СuО, получая соединительный материал. Как показано на фиг. 2, в системе SrO-CuO существуют составы, имеющие температуры плавления 1060 и 995 С соответственно. Как и в примерах 23-28, смесь металлического оксида с низкой температурой плавления и более тугоплавкого многокомпонентного металлического оксида получали в виде ленты, используемой в качестве соединительного материала. Ленту размещали между двумя соединяемыми деталями. Затем детали нагревали до температуры выше температуры плавления и ниже температуры спекания соеди- 12006277 няемых спеченных изделий (1200 С). Детали выдерживали при данной температуре в течение 4 ч, которых было достаточно для образования жидкости и для реакции спекания жидкой фазы. Затем детали охлаждали. Как и в примерах 1-6, был сформирован соединительный шов, граничный материал которого имеет коэффициенты теплового и химического расширения, близкие к указанным коэффициентам материала соединяемых деталей. Таким образом, соединительный шов имеет почти такую же устойчивость к термоциклированию, как и сами детали. Несмотря на то, что данное изобретение описано подробно и со ссылкой на его конкретные примеры, специалисту в данной области техники понятно, что допустимы его различные изменения и модификации, при условии, что они не нарушают его сущность и объем. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ соединения по меньшей мере двух спеченных изделий, выполненных из материалов, содержащих многокомпонентные металлические оксиды, имеющие перовскитовую структуру или флюоритовую структуру, путем нанесения на границу между изделиями соединительного материала, содержащего по меньшей мере один оксид металла, содержащегося в материалах изделий, при этом соединительный материал не содержит бора, кремния, германия, олова, свинца, мышьяка, сурьмы, фосфора и теллура, а упомянутый оксид металла имеет температуру плавления ниже более низкой из первой температуры спекания многокомпонентного металлического оксида первого изделия и второй температуры спекания многокомпонентного металлического оксида второго изделия; и нагревания соединяемых изделий и соединительного материала до температуры соединения, которая выше упомянутой температуры плавления и ниже более низкой из первой температуры спекания и второй температуры спекания, в течение периода времени, достаточного для формирования соединительного шва между первым спеченным изделием и вторым спеченным изделием, для получения тем самым составной конструкции. 2. Способ по п.1, в котором соединительный шов содержит многокомпонентный металлический оксид, имеющий кристаллическую структуру, идентичную кристаллической структуре изделий. 3. Способ по п.1, в котором упомянутый по меньшей мере один оксид металла образует жидкую фазу и по меньшей мере одну твердую фазу при нагревании до температуры соединения. 4. Способ по п.3, в котором жидкая фаза и по меньшей мере одна твердая фаза взаимодействуют с образованием соединительного шва. 5. Способ по п.1, в котором по меньшей мере два металла из многокомпонентного металлического оксида первого изделия также присутствуют в многокомпонентном металлическом оксиде второго изделия. 6. Способ по п.2, в котором по меньшей мере два металла из многокомпонентного металлического оксида первого изделия также присутствуют в многокомпонентном металлическом оксиде второго изделия. 7. Способ по п.6, в котором многокомпонентный металлический оксид соединительного шва содержит по меньшей мере два металла, содержащихся в многокомпонентном металлическом оксиде первого изделия, и по меньшей мере два металла, содержащихся в многокомпонентном металлическом оксиде второго изделия. 8. Способ по п.1, в котором кристаллические структуры изделий состоят из одного элемента, выбранного из группы, состоящей из флюорита, браунмиллерита, фаз Ауривиллиуса и перовскита. 9. Способ по п.1, в котором тип соединения выбирают из группы, состоящей из соединений трубка к трубке, плоская пластина к трубке и плоская пластина к плоской пластине. 10. Способ по п.1, в котором многокомпонентные металлические оксиды первого и второго изделий независимо представлены формулой АхА'x'А"x"ВуВ'y'В"y"О 3-,где А представляет собой лантаноид блока f-элементов, La или их смесь; А' представляет собой металл 2 й группы; А" представляет собой лантаноид блока f-элементов или элемент 1-й, 2-й или 3-й группы Периодической таблицы; В, В' и В" отличны друг от друга и независимо выбраны из переходных металлов блока d-элементов;представляет собой число, которое придает составу нейтральный заряд; и где 0 х 1; 0 х'1; 0 х"1; 0y1,1; 0 у'1 и 0 у"1,1, при условии, что (х+х'+х")=1 и 0,9 (у+у'+у")1,1. 11. Способ по п.10, в котором по меньшей мере два металла из многокомпонентного металлического оксида первого изделия также присутствуют в многокомпонентном металлическом оксиде второго изделия и по меньшей мере два из индексов х, х', х", у, у' и у" удовлетворяют следующим условиям: (x1x2):x10,1; (x1'-x2'):x1'0,1; (x1"-x2"):x1"0,1; (у 1-у 2):у 10,1; (у 1'-y2'):y1'0,1 и (y1"-y2"):y1"0,1, где каждый подстрочный индекс 1 относится к многокомпонентному металлическому оксиду первого изделия, а каждый подстрочный индекс 2 относится к многокомпонентному металлическому оксиду второго изделия. 12. Способ по п.11, в котором соединительный шов содержит многокомпонентный металлический оксид, имеющий кристаллическую структуру, идентичную кристаллической структуре первого изделия и кристаллической структуре второго изделия, и два из индексов х, х', х", у, у' и у" этого многокомпонентного металлического оксида (I3 и I3') имеют следующее соотношение с двумя соответствующими индексами многокомпонентного металлического оксида первого изделия (I1 и I1') и многокомпонентного металлического оксида второго изделия (I2 и I2'):I1'I3'I2' или I2'I3'I1'. 13. Способ по п.10, в котором многокомпонентный металлический оксид первого изделия и многокомпонентный металлический оксид второго изделия независимо представлены формулойLaxCax'FeyO3-,где 0,5 х 1, 0 х'0,5 и 0,9 у 1,1. 14. Способ по п.13, в котором соединительный материал содержит материал, выбранный из группы,состоящей из оксида кальция, оксида железа, оксида лантана, их смешанных оксидов и смесей из упомянутых компонентов, а 0,5 х 0,97 и 0,03 х'0,5. 15. Способ по п.10, в котором соединительный шов содержит многокомпонентный металлический оксид, имеющий кристаллическую структуру, идентичную кристаллической структуре первого изделия и кристаллической структуре второго изделия, и в котором многокомпонентные металлические оксиды первого изделия, второго изделия и соединительного шва независимо представлены общей формулойLaxSrx'CoyCuy'Fey"O3-,где (х+х')=1, 0 у 1,05 и 0,95(у+у'+у")1,05, а соединительный материал выбран из группы, состоящей из оксида лантана, оксида меди, оксида стронция, оксида кобальта, оксида железа, их смешанных оксидов и смесей из упомянутых компонентов. 16. Способ по п.1, в котором (а) соединительный шов содержит многокомпонентный металлический оксид, имеющий кристаллическую структуру, идентичную кристаллической структуре первого изделия и кристаллической структуре второго изделия, и (b) многокомпонентные металлические оксиды первого изделия, второго изделия и соединительного шва одинаковы или различны и независимо представлены формулой АхА'х'А"х"ВуВ'у'С(1-х-х'-х"-у-у')O2-,где А представляет собой лантаноид (Ln) блока f-элементов, La или их смесь; А' представляет собой металл 2-й или 3-й группы; А" представляет собой лантаноид блока f-элементов, отличный от А; В и В' представляют собой различные переходные металлы блока d-элементов; С представляет собой элемент,выбранный из группы, состоящей из Се, Zr, Hf, Bi и Th;представляет собой число, которое придает составу нейтральный заряд; 0 х 0,3; 0 х'0,2; 0 х"0,2; 0 у 0,2 и 0 у'0,2, при условии, что(х+х'+х"+у+у') 0,5. 17. Способ по п.16, в котором многокомпонентные металлические оксиды первого изделия и второго изделия содержат по меньшей мере два идентичных металла и два из индексов х, х', х", у и у' многокомпонентного металлического оксида соединительного шва (I3 и I3') имеют следующее соотношение с двумя соответствующими индексами многокомпонентного металлического оксида первого изделия (I1 иI1') и многокомпонентного металлического оксида второго изделия (I2 и I2'):I1'I3'I2' или I2'I3'I1'. 18. Способ по п.17, в котором многокомпонентные металлические оксиды первого изделия и второго изделия независимо представлены общей формулойLnxA'x'Ln"x"TiyCe(1-x-x'-x"-y)O2-,где Ln представляет собой элемент, выбранный из группы, состоящей из Sm, Gd, Y и их смесей; А' представляет собой металл 2-й группы; Ln" представляет собой La или лантаноид, отличный от Sm, Gd и Y; и где 0,05 х 0,25; 0 х'0,03; 0 х"0,25; 0,001 у 0,03; 0,05 х+х"0,25 и 0,001 у+х'0,03. 19. Способ по п.1, в котором соединительный шов герметичен по гелию. 20. Способ по п.1, осуществляемый без приложения давления. 21. Способ по п.1, в котором нагревание осуществляют на воздухе. 22. Способ по п.1, в котором составная конструкция не содержит граничной фазы. 23. Способ по п.1, в котором соединительный шов содержит граничную фазу, по меньшей мере,столь же устойчивую к окислению и восстановлению, как и первое спеченное изделие и второе спеченное изделие. 24. Способ по п.1, в котором соединительный материал дополнительно содержит по меньшей мере одно органическое связующее. 25. Способ по п.24, в котором соединительный материал перед указанным нагреванием обладает достаточной пластичностью для того, чтобы соответствовать форме границы между первым спеченным изделием и вторым спеченным изделием. 26. Способ по п.1, в котором к соединяемым спеченным изделиям прикладывают давление, обеспечивающее давление соединения от 0,001 до 1 МПа в соединительном шве. 27. Составная конструкция, полученная способом по п.1. 28. Конструкция по п.27, в которой соединительный шов содержит многокомпонентный металлический оксид, имеющий кристаллическую структуру, идентичную кристаллической структуре первого изделия и кристаллической структуре второго изделия.- 14006277 29. Конструкция по п.27, в которой многокомпонентные металлические оксиды первого изделия и второго изделия содержат по меньшей мере два идентичных металла. 30. Конструкция по п.28, в которой многокомпонентный металлический оксид соединительного шва содержит по меньшей мере два металла, идентичным образом содержащихся в многокомпонентном металлическом оксиде первого изделия, и по меньшей мере два металла, идентичным образом содержащихся во многокомпонентном металлическом оксиде второго изделия. 31. Конструкция по п.27, в которой многокомпонентные металлические оксиды первого изделия и второго изделия имеют кристаллические структуры типа, выбранного из группы, состоящей из флюорита, браунмиллерита, фаз Ауривиллиуса и перовскита. 32. Конструкция по п.27, в которой спеченные изделия представляют собой трубки и/или плоские пластины и соединены с помощью соединений типа трубка к трубке, плоская пластина к трубке или плоская пластина к плоской пластине. 33. Конструкция по п.27, в которой соединительный шов содержит многокомпонентный металлический оксид, имеющий кристаллическую структуру, идентичную кристаллической структуре первого изделия и кристаллической структуре второго изделия, при этом многокомпонентные металлические оксиды первого изделия, второго изделия и соединительного шва одинаковы или различны и независимо представлены формулой АхА'x'А"х"ВуВ'у'В"у"О 3-,где А представляет собой лантаноид блока f-элементов, La или их смесь; А' представляет собой металл 2 й группы; А" представляет собой лантаноид блока f-элементов или элемент 1-й, 2-й или 3-й группы Периодической таблицы; В, В' и В" отличны друг от друга и независимо выбраны из переходных металлов блока d-элементов;представляет собой число, которое придает составу нейтральный заряд; и где 0 х 1; 0 х'1; 0 х"1; 0y11,1; 0 у'1 и 0 у"1,1, при условии, что (х+х'+х")=1 и 0,9(у+у'+у")1,1. 34. Конструкция по п.27, в которой соединительный шов содержит многокомпонентный металлический оксид, имеющий кристаллическую структуру, идентичную кристаллической структуре первого изделия и кристаллической структуре второго изделия, при этом многокомпонентные металлические оксиды первого изделия, второго изделия и соединительного шва независимо представлены общей формулойLaxCax'FeyO3-,где 0,5 х 1, 0 х'0,5 и 0,9 у 1,1. 35. Конструкция по п.27, предназначенная для выделения кислорода из кислородсодержащей газовой смеси. 36. Конструкция по п.27, предназначенная для выделения кислорода из кислородсодержащей газовой смеси и реагирования указанного кислорода. 37. Конструкция по п.27, в которой соединительный шов герметичен по гелию. 38. Конструкция по п.27, которая не содержит граничной фазы. 39. Конструкция по п.27, в которой соединительный шов содержит граничную фазу, по меньшей мере, столь же устойчивую к окислению и восстановлению, как и первое спеченное изделие и второе спеченное изделие.

МПК / Метки

МПК: B22F 7/06, C04B 37/00, B32B 18/00

Метки: способ, шва, соединительного, формирования

Код ссылки

<a href="https://eas.patents.su/18-6277-sposob-formirovaniya-soedinitelnogo-shva.html" rel="bookmark" title="База патентов Евразийского Союза">Способ формирования соединительного шва</a>

Предыдущий патент: Способ извлечения металлов

Следующий патент: Способ изготовления огнеупоров на основе смешанных вквс боксита и кварцевого стекла

Случайный патент: Устройство для отработки практических навыков игры в мяч, преимущественно в футбол