Транспортная тележка, имеющая качающиеся роликовые узлы

Номер патента: 5999

Опубликовано: 25.08.2005

Авторы: Рейце Бернд, Эллис Роберт Джон, Мэтерс Норман Айан, Мейз Дуглас

Формула / Реферат

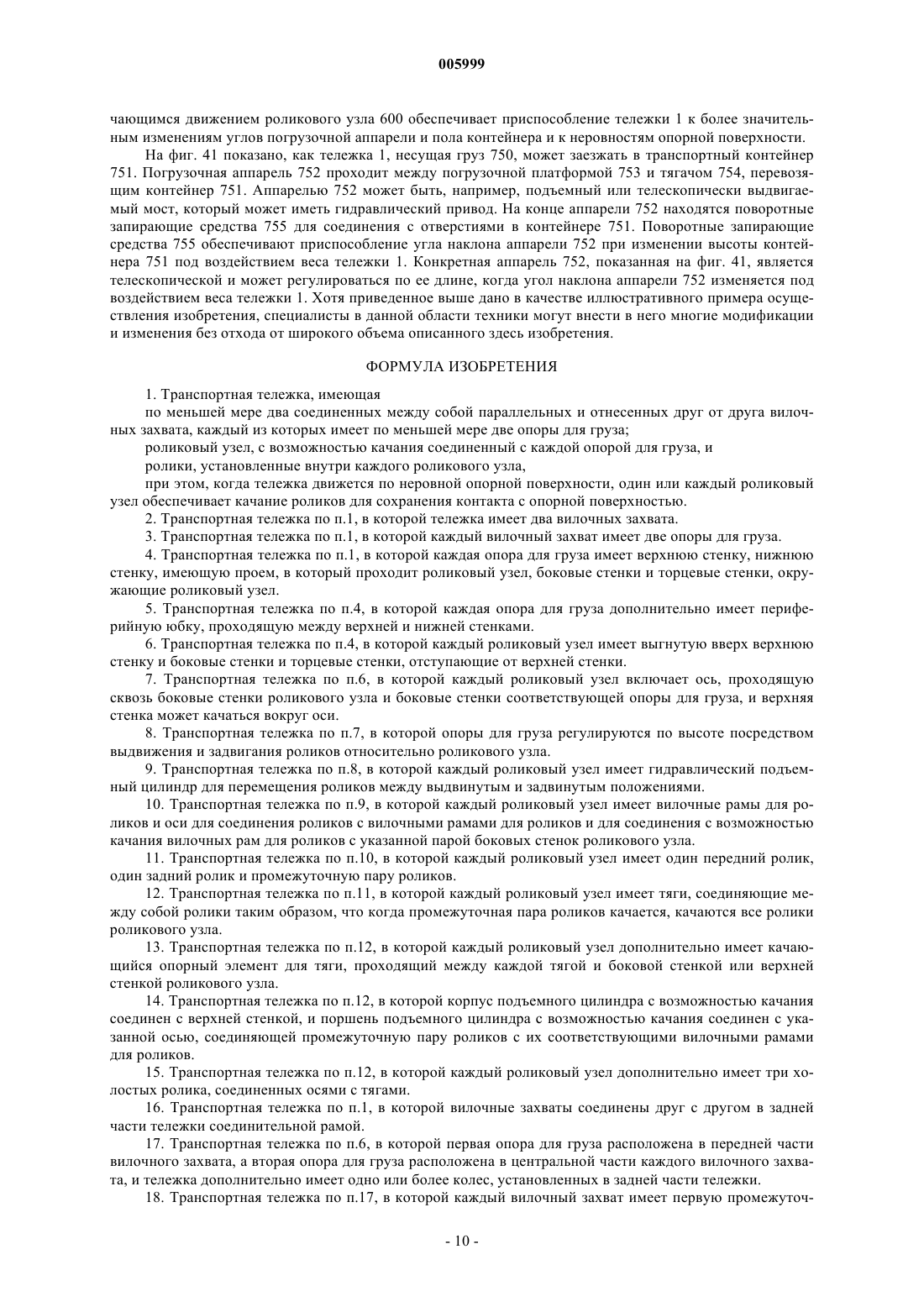

1. Транспортная тележка, имеющая

по меньшей мере два соединенных между собой параллельных и отнесенных друг от друга вилочных захвата, каждый из которых имеет по меньшей мере две опоры для груза;

роликовый узел, с возможностью качания соединенный с каждой опорой для груза, и

ролики, установленные внутри каждого роликового узла,

при этом, когда тележка движется по неровной опорной поверхности, один или каждый роликовый узел обеспечивает качание роликов для сохранения контакта с опорной поверхностью.

2. Транспортная тележка по п.1, в которой тележка имеет два вилочных захвата.

3. Транспортная тележка по п.1, в которой каждый вилочный захват имеет две опоры для груза.

4. Транспортная тележка по п.1, в которой каждая опора для груза имеет верхнюю стенку, нижнюю стенку, имеющую проем, в который проходит роликовый узел, боковые стенки и торцевые стенки, окружающие роликовый узел.

5. Транспортная тележка по п.4, в которой каждая опора для груза дополнительно имеет периферийную юбку, проходящую между верхней и нижней стенками.

6. Транспортная тележка по п.4, в которой каждый роликовый узел имеет выгнутую вверх верхнюю стенку и боковые стенки и торцевые стенки, отступающие от верхней стенки.

7. Транспортная тележка по п.6, в которой каждый роликовый узел включает ось, проходящую сквозь боковые стенки роликового узла и боковые стенки соответствующей опоры для груза, и верхняя стенка может качаться вокруг оси.

8. Транспортная тележка по п.7, в которой опоры для груза регулируются по высоте посредством выдвижения и задвигания роликов относительно роликового узла.

9. Транспортная тележка по п.8, в которой каждый роликовый узел имеет гидравлический подъемный цилиндр для перемещения роликов между выдвинутым и задвинутым положениями.

10. Транспортная тележка по п.9, в которой каждый роликовый узел имеет вилочные рамы для роликов и оси для соединения роликов с вилочными рамами для роликов и для соединения с возможностью качания вилочных рам для роликов с указанной парой боковых стенок роликового узла.

11. Транспортная тележка по п.10, в которой каждый роликовый узел имеет один передний ролик, один задний ролик и промежуточную пару роликов.

12. Транспортная тележка по п.11, в которой каждый роликовый узел имеет тяги, соединяющие между собой ролики таким образом, что когда промежуточная пара роликов качается, качаются все ролики роликового узла.

13. Транспортная тележка по п.12, в которой каждый роликовый узел дополнительно имеет качающийся опорный элемент для тяги, проходящий между каждой тягой и боковой стенкой или верхней стенкой роликового узла.

14. Транспортная тележка по п.12, в которой корпус подъемного цилиндра с возможностью качания соединен с верхней стенкой, и поршень подъемного цилиндра с возможностью качания соединен с указанной осью, соединяющей промежуточную пару роликов с их соответствующими вилочными рамами для роликов.

15. Транспортная тележка по п.12, в которой каждый роликовый узел дополнительно имеет три холостых ролика, соединенных осями с тягами.

16. Транспортная тележка по п.1, в которой вилочные захваты соединены друг с другом в задней части тележки соединительной рамой.

17. Транспортная тележка по п.6, в которой первая опора для груза расположена в передней части вилочного захвата, а вторая опора для груза расположена в центральной части каждого вилочного захвата, и тележка дополнительно имеет одно или более колес, установленных в задней части тележки.

18. Транспортная тележка по п.17, в которой каждый вилочный захват имеет первую промежуточную балку, отделяющую первую опору для груза от второй опоры для груза.

19. Транспортная тележка по п.18, в которой каждый вилочный захват имеет вторую промежуточную балку, проходящую от каждой опоры для груза к задней части тележки.

20. Транспортная тележка по п.19, в которой каждый вилочный захват имеет элемент жесткости, проходящий внутри каждой промежуточной балки.

21. Транспортная тележка по п.19, в которой вторые промежуточные балки имеют карманы для захватов автопогрузчика, расположенные в задней части тележки.

22. Транспортная тележка по п.2, в которой один вилочный захват представляет собой, по существу, зеркальное отображение другого вилочного захвата.

Текст

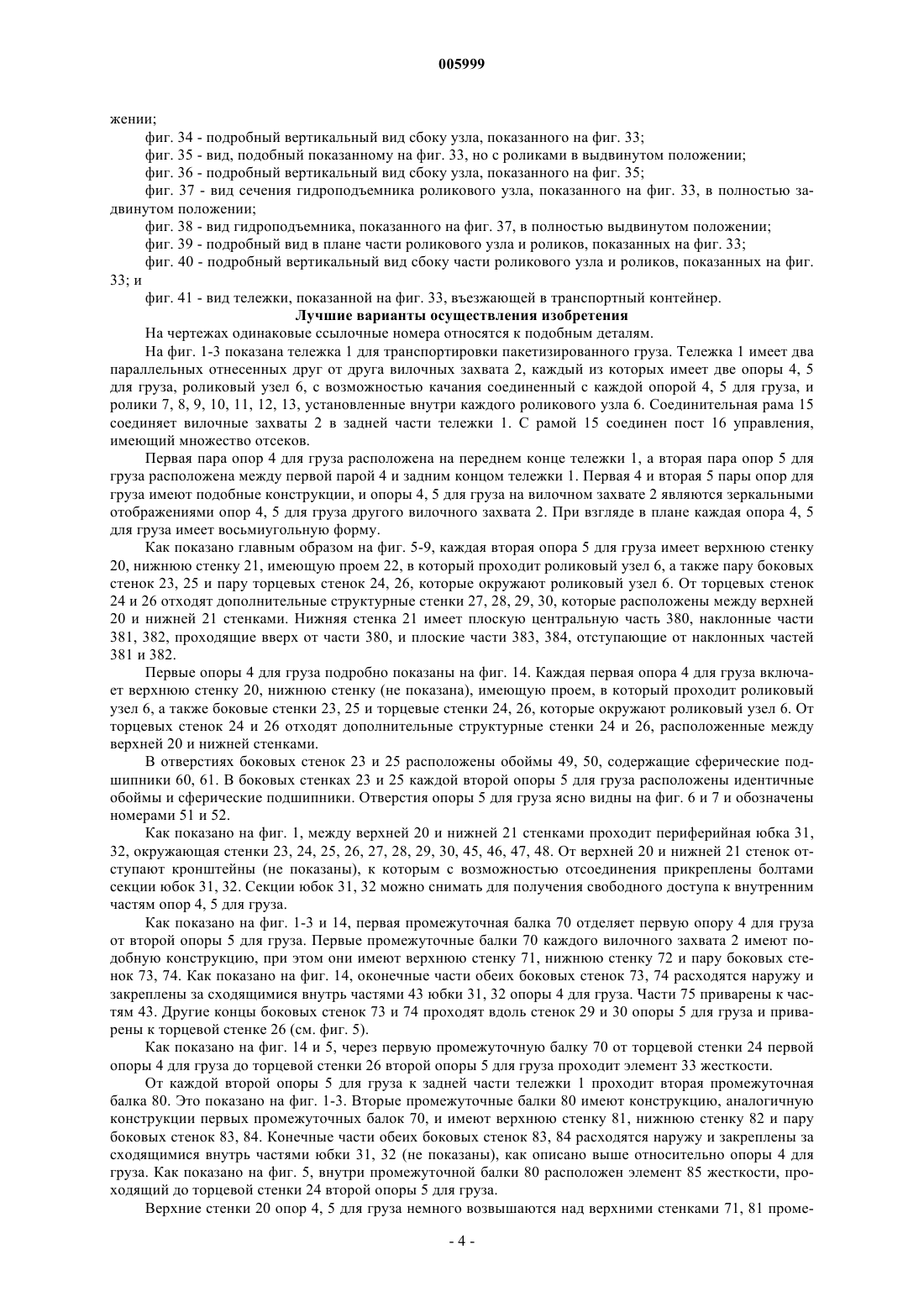

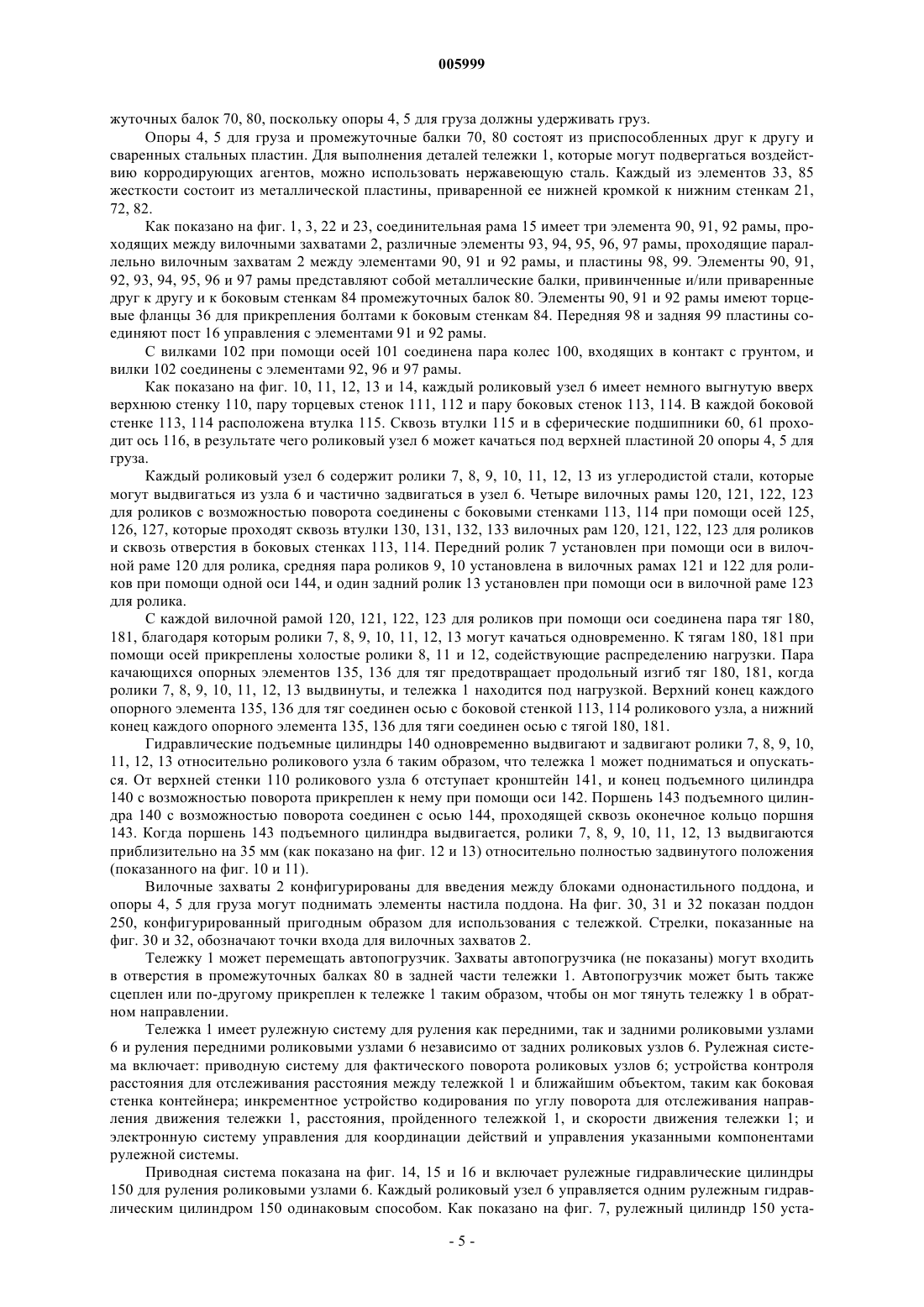

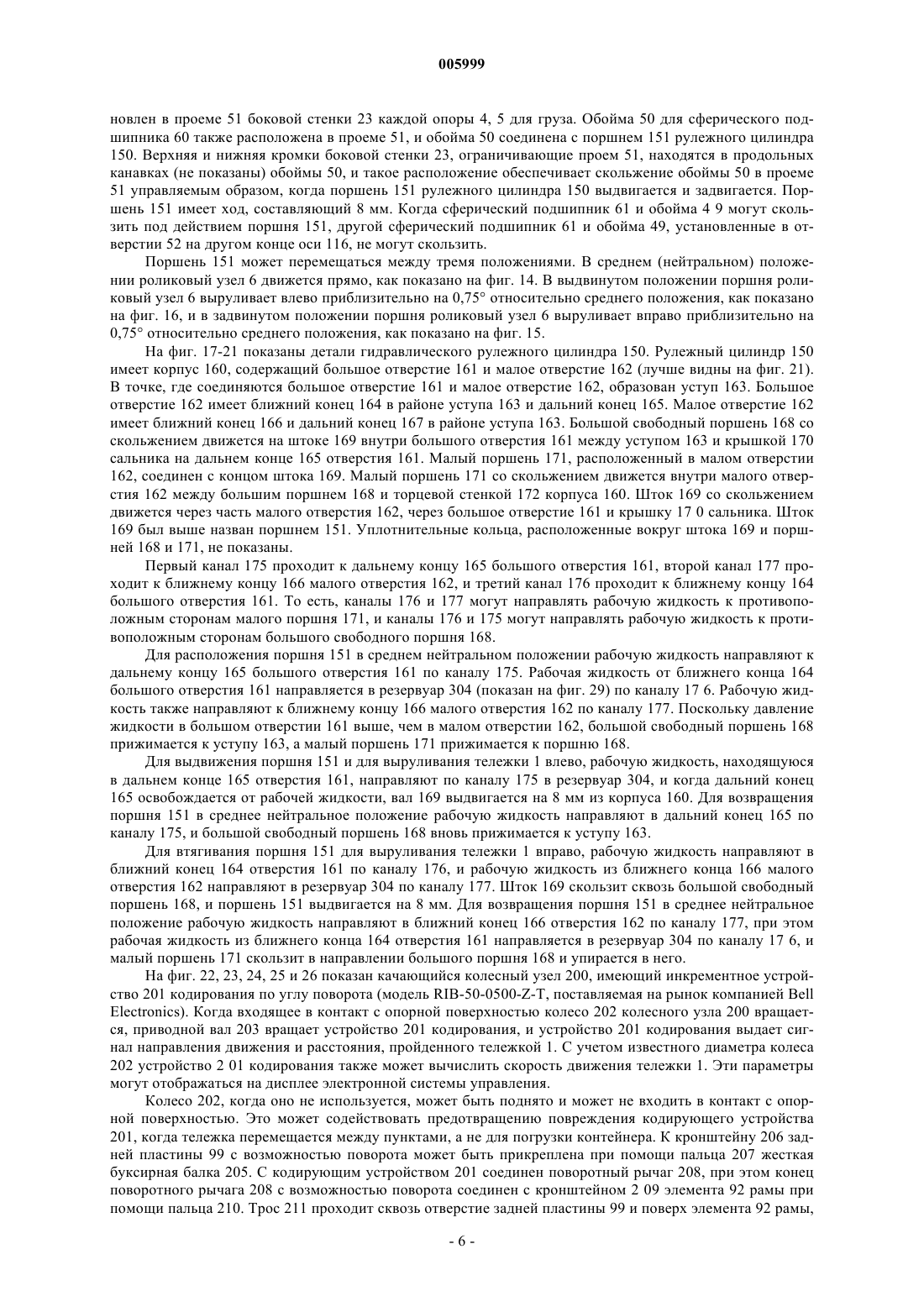

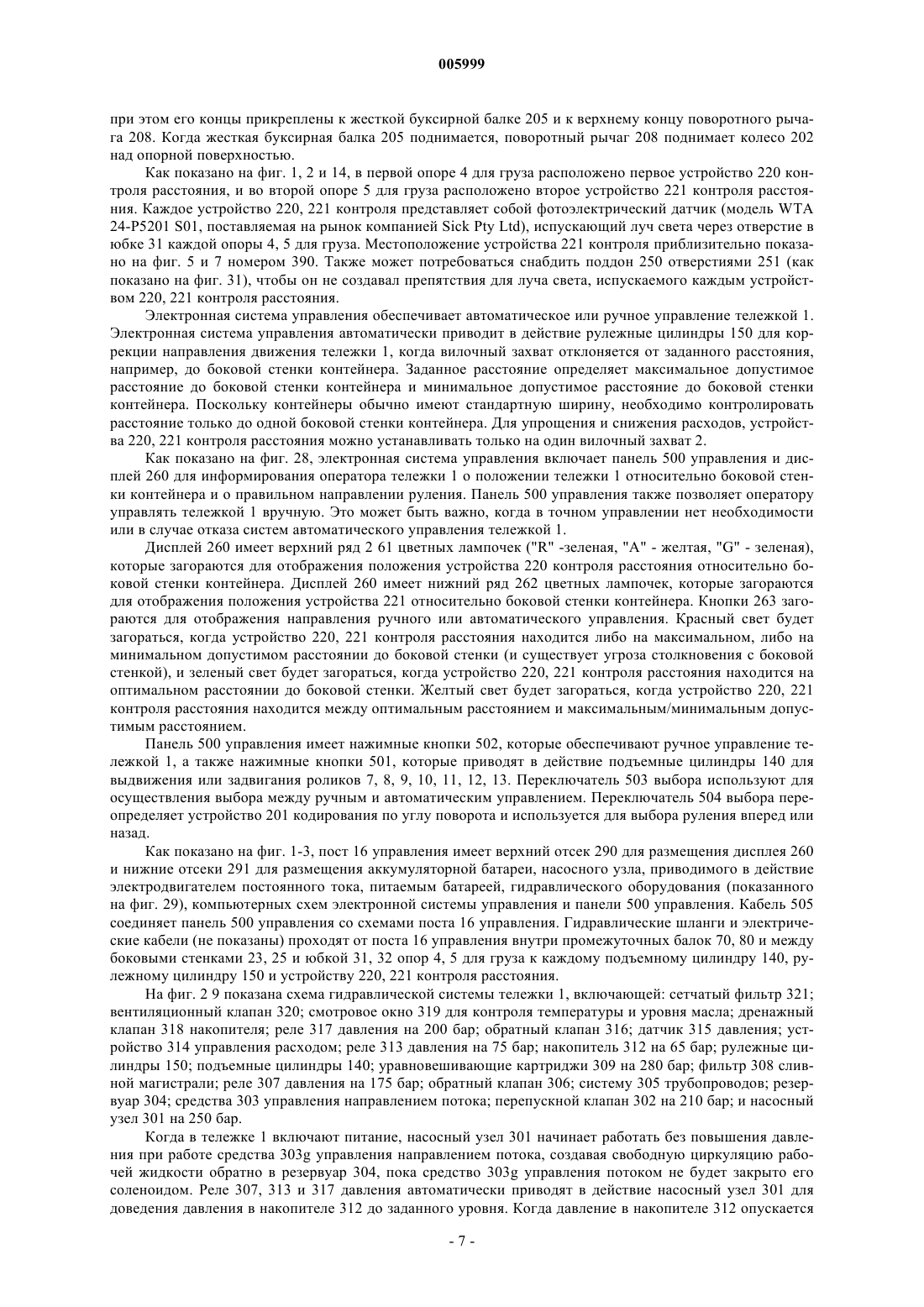

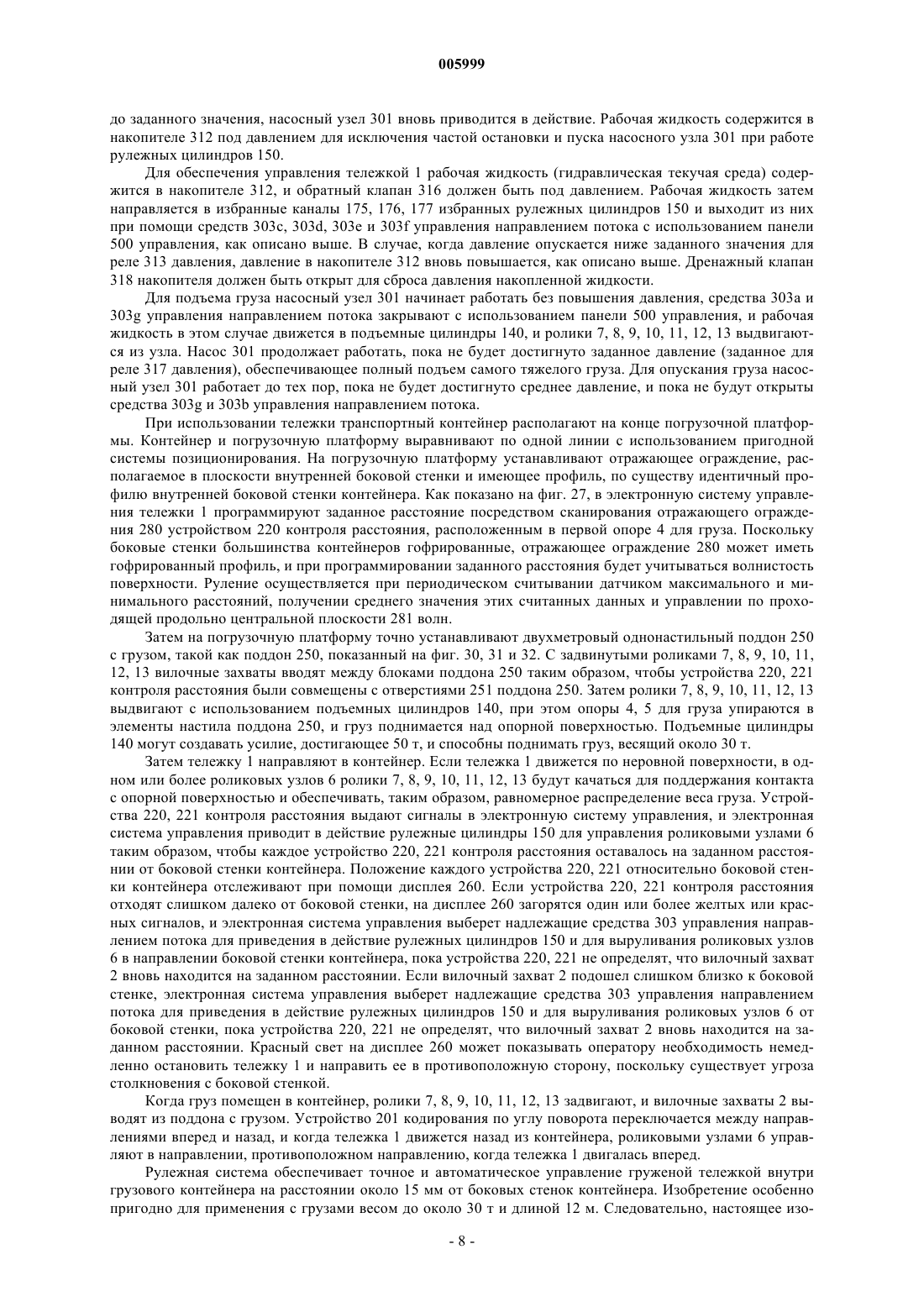

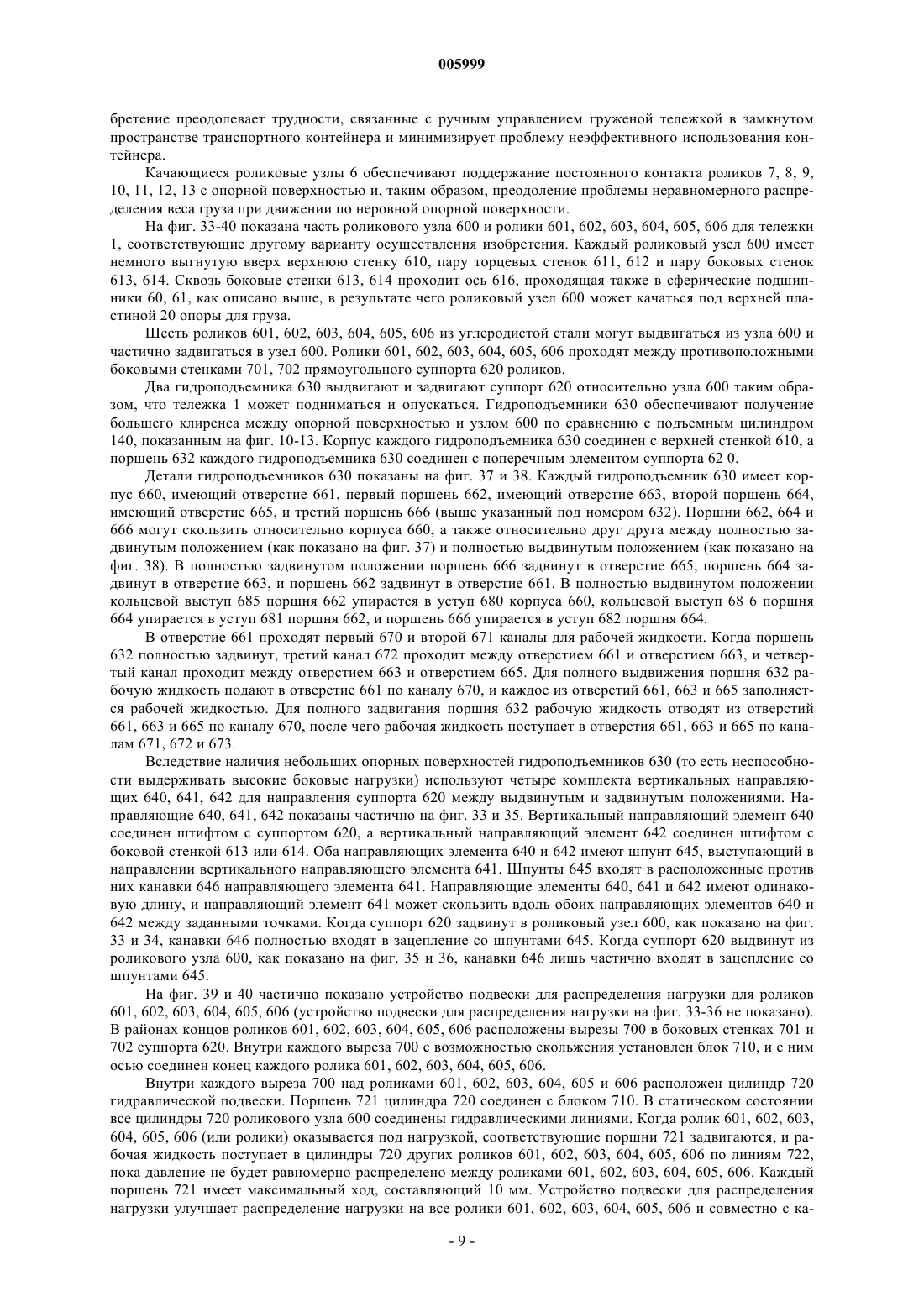

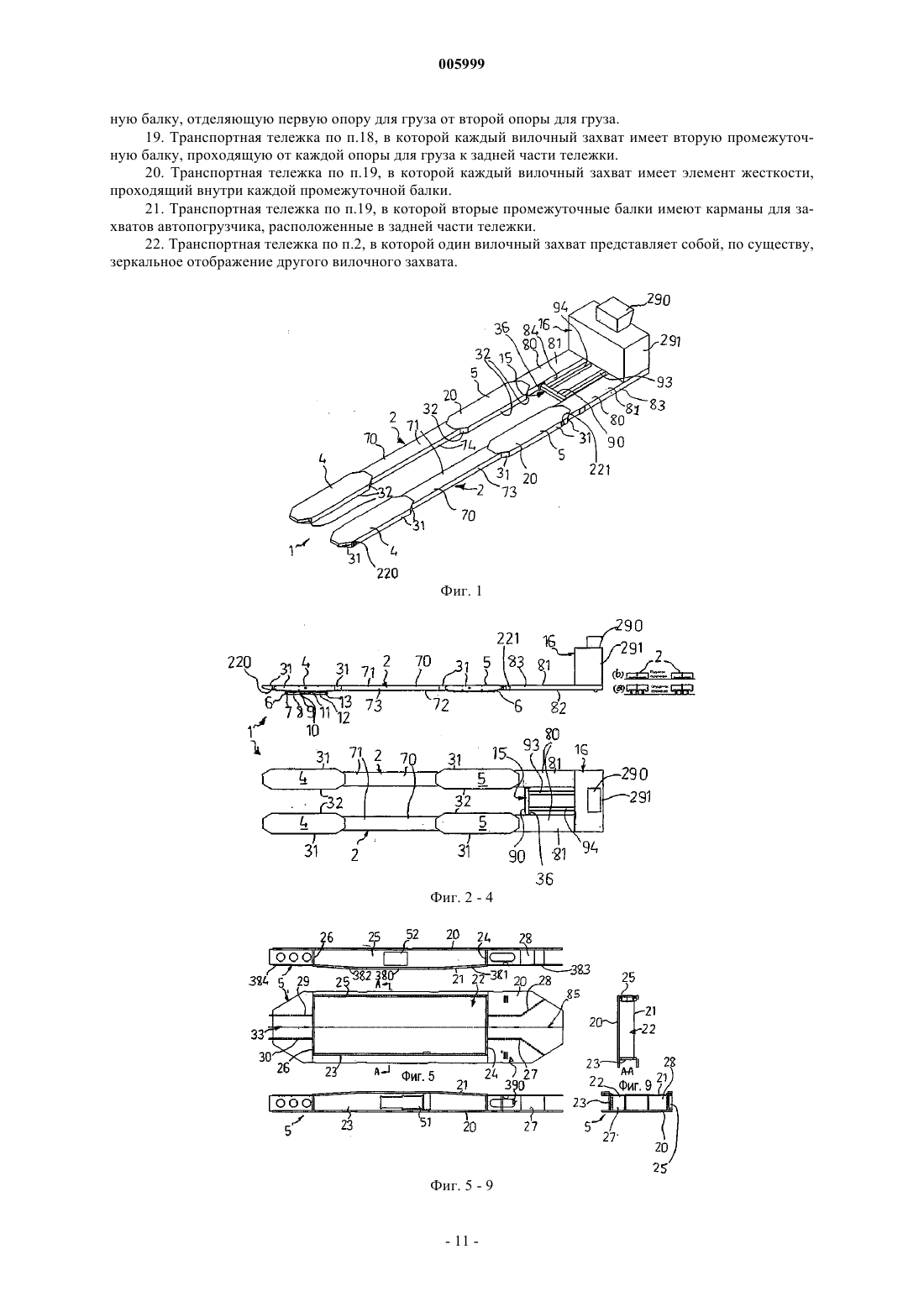

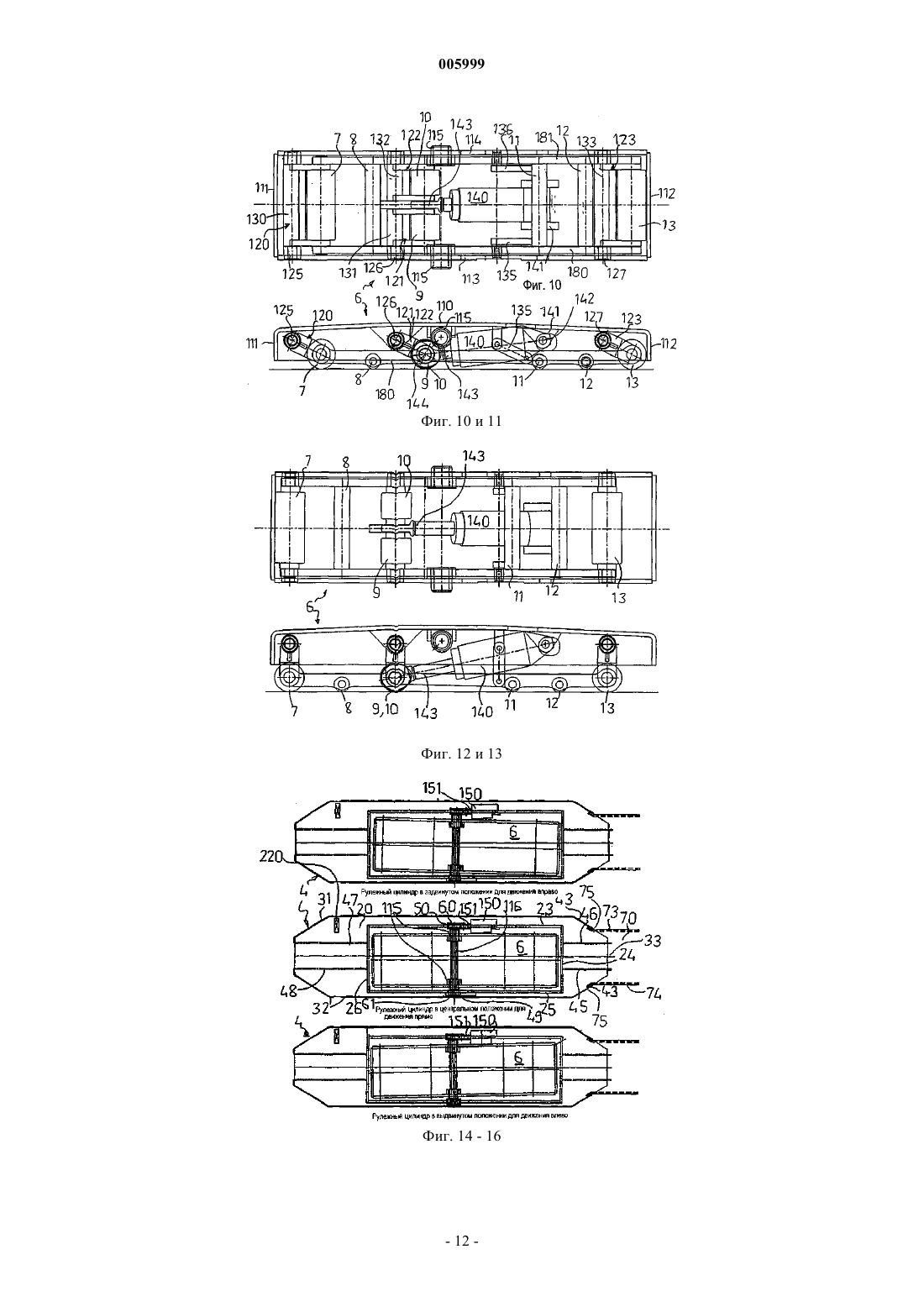

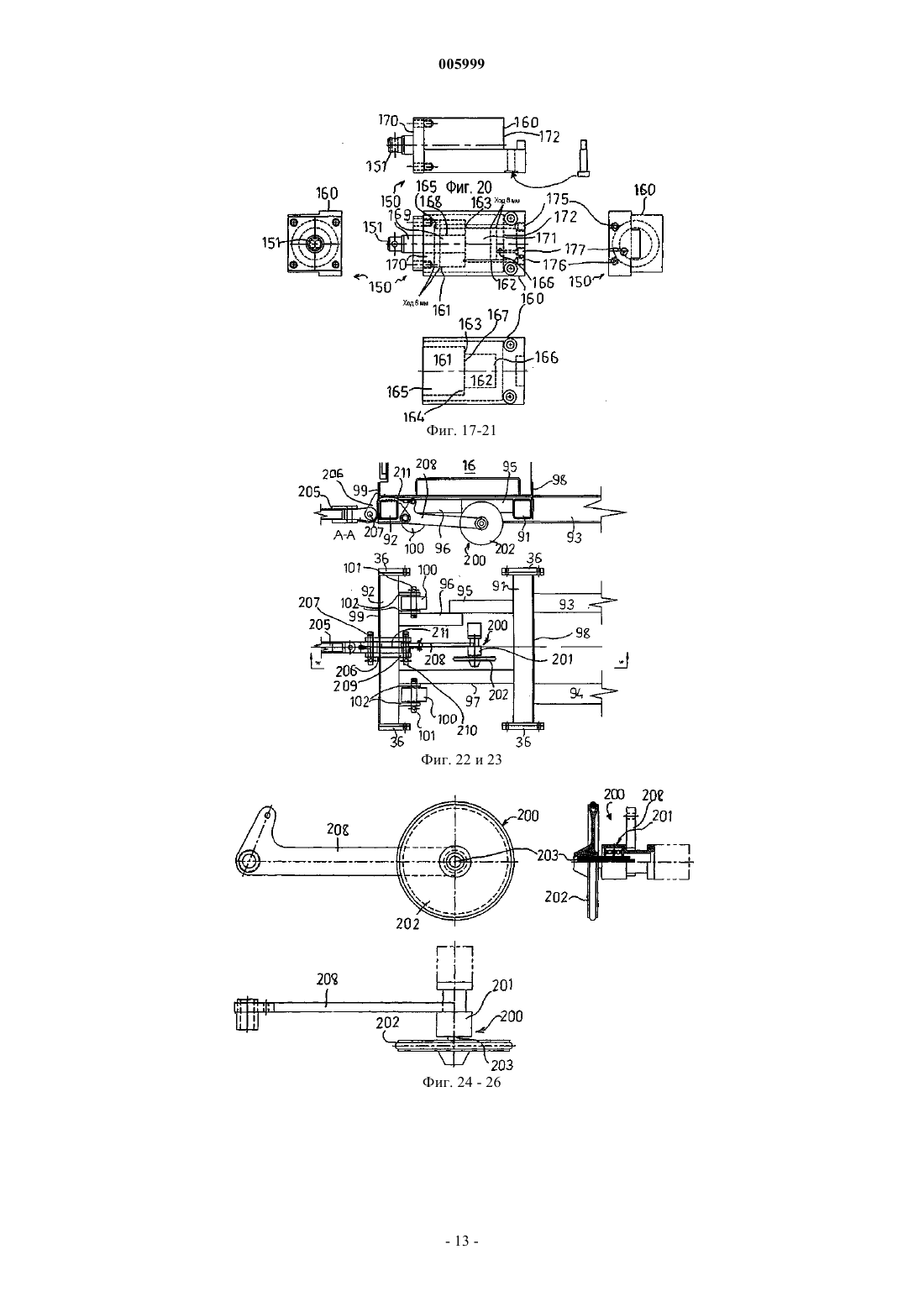

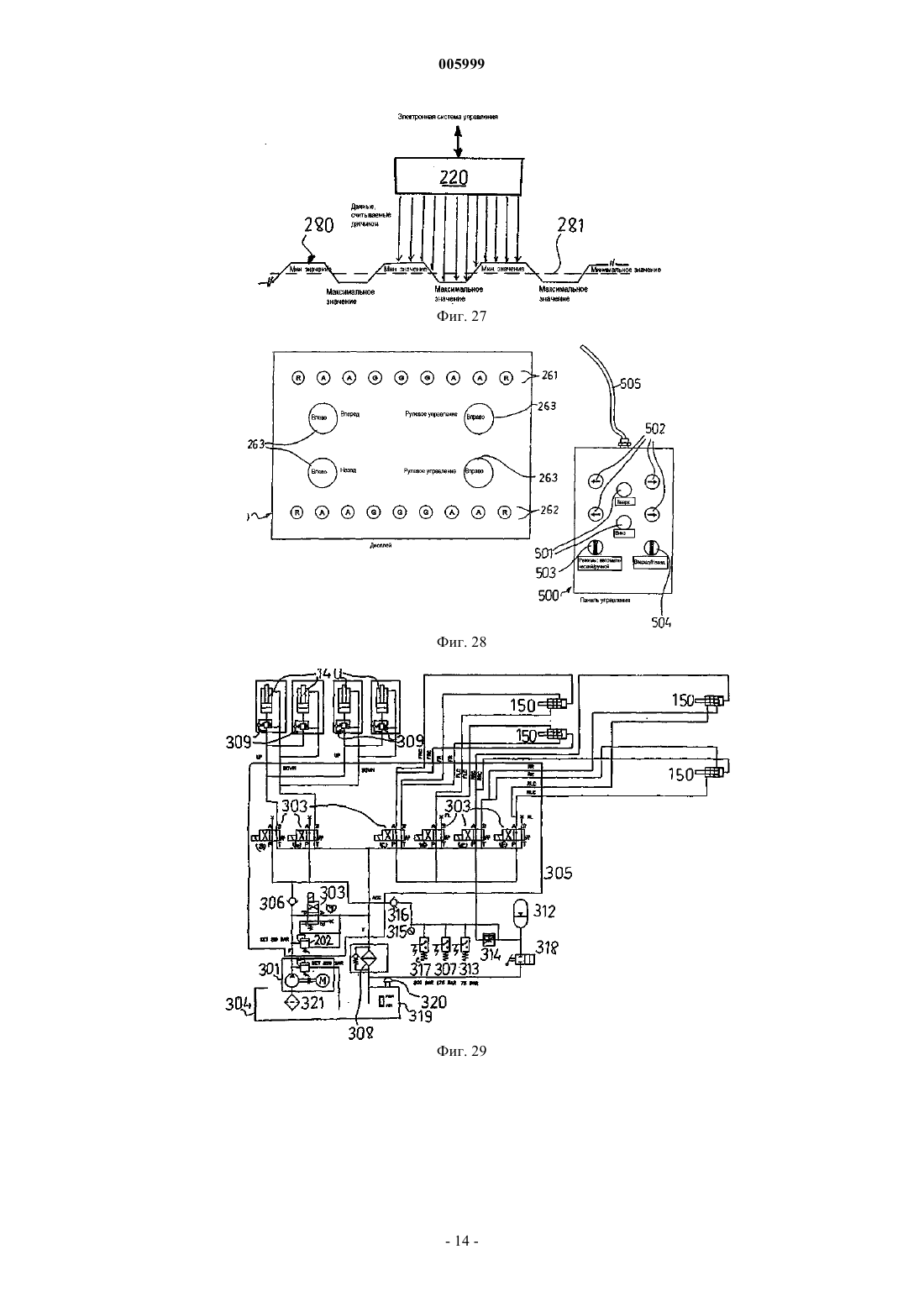

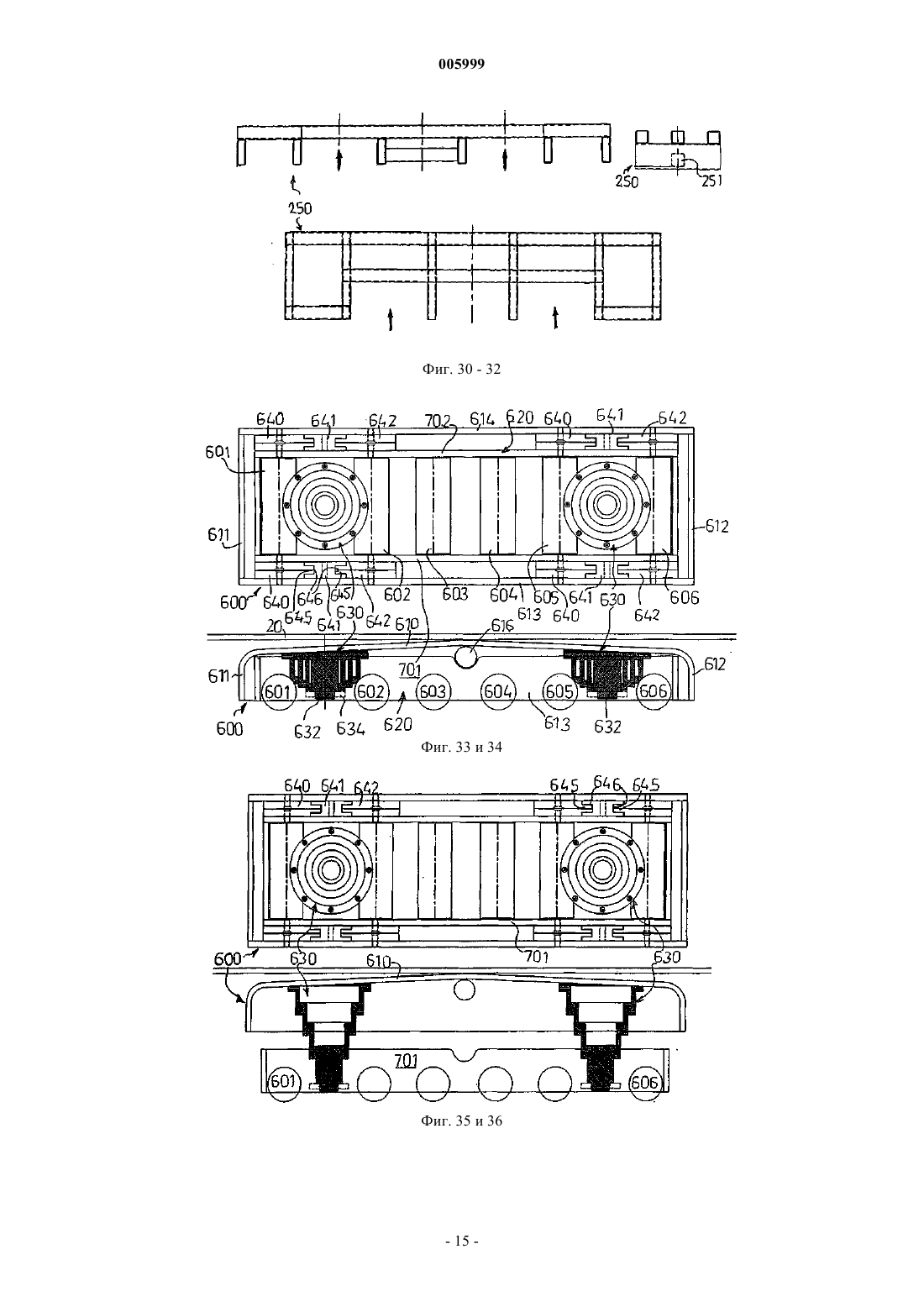

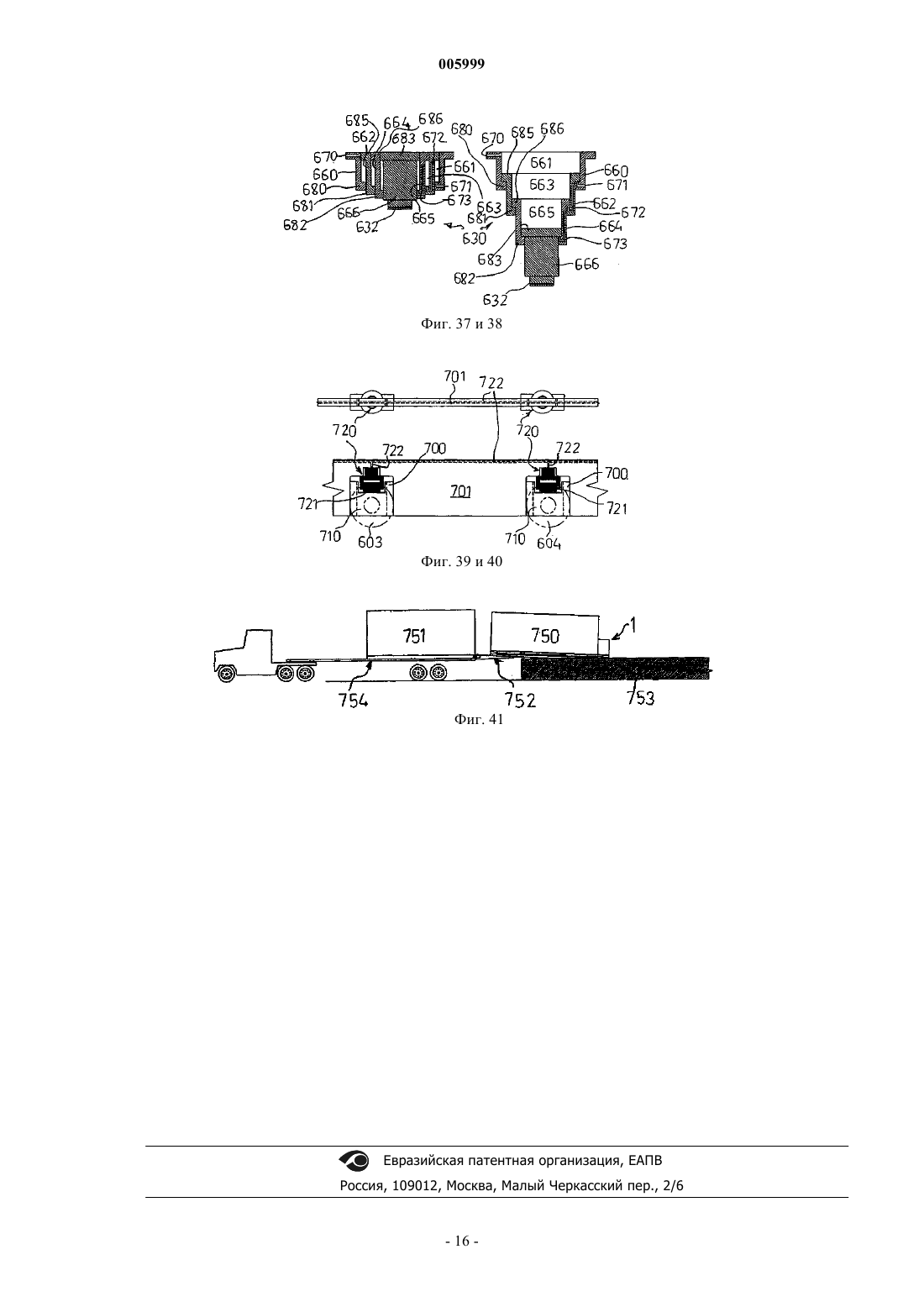

005999 Область техники, к которой относится изобретение Настоящее изобретение относится к тележке для транспортировки пакетизированного груза. В частности, изобретение относится к тележке, имеющей качающиеся роликовые узлы для транспортировки пакетизированного груза по неровной опорной поверхности. Описание известного уровня техники Тележки для транспортировки пакетизированных грузов известны. Проблема некоторых известных тележек состоит в том, что они непригодны для транспортировки груза по неровной опорной поверхности, такой как пол на фабрике, изношенное дно транспортного контейнера или погрузочная аппарель. Это особенно актуально для тележек, которые транспортируют тяжелые грузы, такие как грузы весом 25 т. Таким образом, задачей настоящего изобретения является получение транспортной тележки, которая решает или, по меньшей мере, минимизирует указанную выше проблему. Описание изобретения Согласно настоящему изобретению, получена транспортная тележка, имеющая по меньшей мере два соединенных друг с другом параллельных отнесенных друг от друга вилочных захвата, каждый из которых имеет по меньшей мере две опоры для груза; роликовый узел, с возможностью качания соединенный с каждой указанной опорой для груза; и ролики, установленные внутри каждого указанного роликового узла,при этом, когда тележка движется по неровной опорной поверхности, один или каждый роликовый узел обеспечивает качание роликов для поддержания контакта с опорной поверхностью. Вилочные захваты могут иметь любую пригодную форму, размеры и конструкцию. Предпочтительно, вилочные захваты имеют конфигурацию, приспособленную для введения между блоками однонастильного поддона. Тележка может иметь любое пригодное количество вилочных захватов. Предпочтительно, тележка имеет два вилочных захвата. Каждый вилочный захват может иметь любое пригодное количество опор для груза. Количество опор для груза может зависеть от длины вилочных захватов и характера пакетизированного груза, который должна транспортировать тележка. В типичном случае, тележка для транспортировки груза длиной 12 м будет иметь две опоры для груза на каждом вилочном захвате, а тележки для транспортировки грузов длиной 18 м будут иметь три опоры для груза на каждом вилочном захвате. Предпочтительно, каждый вилочный захват имеет первую опору для груза и вторую опору для груза. Первая и вторая опоры для груза могут быть расположены непосредственно рядом друг с другом, или они могут быть отнесены друг от друга. Предпочтительно, первую опору для груза располагают в передней части каждого из указанных вилочных захватов, и вторую опору для груза располагают в центральной или задней части указанного вилочного захвата. Если вторая опора для груза расположена в центральной части, тележка может дополнительно иметь одно или более колес, входящих в контакт с опорной поверхностью и установленных на заднем конце тележки. Каждый вилочный захват может иметь первую промежуточную балку, отделяющую первую опору для груза от второй опоры для груза. Первая промежуточная балка может иметь любые пригодные размер, длину и конструкцию, она может быть регулируемой по длине, и она может быть с возможностью отсоединения прикреплена к первой и/или второй опорам для груза. Первая промежуточная балка может иметь верхнюю стенку, нижнюю стенку и боковые стенки. Первая промежуточная балка может, например, иметь коробчатую конструкцию, выполненную из стали. Если необходимо, в каждой первой промежуточной балке может находиться элемент жесткости,проходящий от первой опоры для груза до второй опоры для груза. Каждый вилочный захват может включать вторую промежуточную балку, проходящую от второй опоры для груза до заднего конца тележки. Эта балка может иметь любые пригодные размер, длину и конструкцию, она может быть регулируемой по длине, и она может быть с возможностью отсоединения прикреплена ко второй опоре для груза. Предпочтительно, вторая промежуточная балка имеет конструкцию, аналогичную конструкции первой промежуточной балки, и имеет верхнюю стенку, нижнюю стенку и боковые стенки. Вторая промежуточная балка может иметь, например, коробчатую конструкцию, выполненную из стали. Если необходимо, в каждой такой балке может проходить элемент жесткости. Каждый вилочный захват может иметь дополнительные промежуточные балки, отделяющие дополнительные опоры для груза. Первая и вторая опоры для груза могут иметь любые пригодные форму, размер и конструкцию. Предпочтительно, первая и вторая опоры для груза имеют аналогичную конструкцию, и первая и вторая опоры для груза одного вилочного захвата по существу представляют собой зеркальное отображение первой и второй опор для груза другого вилочного захвата. Предпочтительно каждая указанная опора для груза включает верхнюю стенку, нижнюю стенку,имеющую проем, в который проходит указанный роликовый узел, и боковые стенки и торцевые стенки,окружающие роликовый узел. Предпочтительно при взгляде сверху верхняя стенка имеет восьмиугольную форму. Каждая опора для груза может также иметь усиливающие стенки, проходящие между верхней и нижней стенками. Верхние стенки первой и второй опор для груза могут быть расположены над первой и-1 005999 второй промежуточными балками, чтобы груз не лежал на балках. Предпочтительно каждая указанная опора для груза также включает периферийную юбку, проходящую между верхней и нижней стенками. Юбка может частично или полностью окружать боковые стенки, торцевые стенки и промежуточные стенки. Одна или более секций юбки могут быть отделяемыми от верхней и нижней стенок для получения доступа во внутреннее пространство опоры для груза. Тележка может иметь пост управления, имеющий один или более отсеков для содержания, например, средств управления, дисплеев, электродвигателя или двигателя внутреннего сгорания, гидравлических компонентов электронных компонентов, аккумуляторной батареи. Вилочные захваты могут быть соединены между собой любым пригодным способом. Предпочтительно, вилочные захваты соединяют друг с другом в задней части тележки при помощи соединительной рамы. Соединительная рама может иметь любую пригодную конструкцию. Соединительная рама может иметь элементы рамы, проходящие между вилочными захватами, и проходящие параллельно вилочным захватам. Элементы рамы могут, например, состоять из металлических балок, привинченных или приваренных друг к другу и к вилочным захватам. Соединительная рама может также включать пластины для соединения поста управления с элементами рамы. Роликовые узлы могут иметь любые пригодные форму, размер и конструкцию. Если необходимо,могут быть установлены дополнительные роликовые узлы, расположенные не в опорах для груза, а в других частях вилочных захватов. Предпочтительно каждый роликовый узел имеет выгнутую вверх верхнюю стенку и боковые стенки и торцевые стенки, отступающие от верхней стенки. Выгнутая вверх верхняя стенка обеспечивает получение дополнительного пространства для качания роликового узла. Роликовый узел можно с возможностью качания соединять с опорами для груза любым пригодным способом. Предпочтительно каждый указанный роликовый узел включает ось, проходящую сквозь боковые стенки роликового узла и боковые стенки соответствующей опоры для груза, и верхняя стенка может поворачиваться вокруг оси. Таким образом, роликовый узел может поворачиваться, качаясь под верхней стенкой опоры для груза. Внутри каждого роликового узла может быть установлено любое пригодное количество роликов. Можно использовать любой подходящий тип роликов (используемый здесь термин "ролик" следует понимать как синоним термина "колесо"). Ролики можно устанавливать любым пригодным способом. Предпочтительно, каждый роликовый узел включает вилочные рамы для роликов и оси для соединения роликов с вилочными рамами для роликов и для соединения вилочных рам для роликов с боковыми стенками роликового узла. В одном варианте осуществления изобретения внутри роликового узла устанавливают переднюю,промежуточную и заднюю пары роликов. В другом варианте осуществления изобретения вместо передней и задней пар роликов в каждом роликовом узле устанавливают по одному удлиненному ролику. Такие ролики могут уменьшать повреждение опорной поверхности, по которой движется тележка. В другом варианте осуществления изобретения каждый роликовый узел имеет один или более дополнительных роликов (холостых роликов) для распределения нагрузки. В предпочтительном варианте осуществления изобретения каждый роликовый узел имеет один передний ролик, один задний ролик и пару промежуточных роликов. Высоту опор для груза можно регулировать, и это можно осуществлять любым пригодным способом. Предпочтительно высоту опор для груза можно регулировать посредством выдвижения и задвигания роликов относительно роликовых узлов. С этой целью каждый роликовый узел, предпочтительно,включает вилочные рамы для роликов, которые с возможностью качания соединены с боковыми стенками роликового узла. Ролики могут выдвигаться и задвигаться при помощи любого пригодного механизма. Предпочтительно каждый роликовый узел включает гидравлический подъемный цилиндр для перемещения роликов между выдвинутым и задвинутым положениями. Корпус подъемного цилиндра может быть с возможностью качания соединен с верхней стенкой, и поршень цилиндра может быть с возможностью качания соединен с указанной осью, соединяющей промежуточную пару роликов с их соответствующими вилочными рамами. Предпочтительно ролики роликового узла качаются одновременно. С этой целью, каждый роликовый узел может иметь тяги, соединяющие ролики таким образом, что когда качается пара промежуточных роликов, качаются все ролики роликового узла. Каждый роликовый узел может также иметь качающийся опорный элемент для тяги, проходящий между каждой тягой и боковой стенкой или верхней стенкой роликового узла. Опорные элементы для тяг могут содействовать предотвращению продольного изгиба тяг под нагрузкой. Предпочтительно для распределения нагрузки каждый роликовый узел также содержит три холостых ролика, соединенных с тягами. Тележка может иметь датчики давления для подтверждения того, что груз полностью поднят или полностью опущен. Такие датчики хорошо известны в данной области техники. Для загрузки груза на тележку вилочные захваты можно располагать между блоками поддона, несущего груз, при задвинутом положении роликов, и для подъема пакетизированного груза ролики можно-2 005999 перемещать в выдвинутое положение, при этом опоры для груза упираются в элементы настила поддона. Тележка может иметь электродвигатель, благодаря которому тележка является самодвижущейся. Электродвигатель может располагаться в задней части тележки. Электродвигатель может приводить в действие гидравлические подъемные цилиндры. В альтернативном варианте тележку можно перемещать вручную или при помощи любого транспортного средства, создающего достаточное тяговое усилие и тормозное усилие. Тележку можно перемещать, например, автопогрузчиком или гидравлической стрелой крана. Задняя часть тележки может соединяться с автопогрузчиком или с гидравлической стрелой крана любым пригодным способом. Например, вторые промежуточные балки могут иметь карманы для захватов автопогрузчика в задней части тележки и/или тележка может быть соединена с автопогрузчиком цепью. Автопогрузчик или кран может питать гидравлическую и электрическую системы тележки. Тележка может иметь рулежную систему, которая обеспечивает управление тележкой вручную и/или автоматически. Рулежная система может быть системой любого пригодного типа, известной специалистам в данной области техники. Предпочтительная рулежная система описана в одновременно рассматриваемой заявке настоящего заявителя, содержание которой во всей полноте включено сюда в качестве ссылочного материала. Краткое описание чертежей Фиг. 1 - изометрический вид спереди транспортной тележки (часть деталей которой не показана),соответствующей настоящему изобретению; фиг. 2 - вертикальный вид сбоку тележки, показанной на фиг. 1 (часть деталей которой не показана), причем передняя часть тележки поднята относительно задней части тележки; фиг. 3 - вид в плане тележки, показанной на фиг. 1 (часть деталей которой не показана); фиг. 4 - виды спереди части тележки, показанной на фиг. 1, в поднятом (а) и опущенном (b) положении; фиг. 5 - частичный подробный вид сверху задней опоры для груза тележки, показанной на фиг. 1; фиг. 6 - частичный подробный вертикальный вид сбоку части, показанной на фиг. 5; фиг. 7 - частичный подробный вертикальный вид сбоку части, показанной на фиг. 5, но повернутой на 180 вокруг горизонтальной оси; фиг. 8 - подробный вид с торца части, показанной на фиг. 7; фиг. 9 - вид поперечного сечения, выполненного в плоскости А-А на фиг. 5; фиг. 10 - подробный вид в плане роликового узла и роликов тележки, показанной на фиг. 1, когда ролики находятся в задвинутом положении; фиг. 11 - подробный вертикальный вид сбоку части, показанной на фиг. 10; фиг. 12 - вид, подобный показанному на фиг. 10, но с роликами в выдвинутом положении; фиг. 13 - подробный вертикальный вид сбоку части, показанной на фиг. 12; фиг. 14 - подробный вид сверху передней опоры для груза и роликового узла тележки, показанной на фиг. 1, при движении прямо; фиг. 15 - вид, подобный показанному на фиг. 14, но при выруливании роликового узла вправо; фиг. 16 - вид, подобный показанному на фиг. 14, но при выруливании роликового узла влево; фиг. 17 - подробный вертикальный вид сбоку гидравлического рулежного цилиндра тележки, показанной на фиг. 1; фиг. 18 - подробный вертикальный вид спереди части, показанной на фиг. 17; фиг. 19 - подробный вертикальный вид сзади части, показанной на фиг. 17; фиг. 20 - подробный вид в плане с пространственным разделением деталей части, показанной на фиг. 17; фиг. 21 - подробный вертикальный вид сбоку корпуса цилиндра гидравлического рулежного цилиндра, показанного на фиг. 17; фиг. 22 - подробный вид в плане задней части тележки, показанной на фиг. 1; фиг. 23 - вертикальный вид сбоку сечения, выполненного в плоскости А-А на фиг. 22; фиг. 24 - подробный вертикальный вид сбоку инкрементного устройства кодирования по углу поворота и колесного узла тележки, показанной на фиг. 1; фиг. 25 - подробный вид в плане узла, показанного на фиг. 24; фиг. 26 - вид с торца с частичным сечением узла, показанного на фиг. 24; фиг. 27 - схематический вид, показывающий, как работает устройство контроля расстояния тележки, показанной на фиг. 1; фиг. 28 - вид панели управления и дисплея тележки, показанной на фиг. 1; фиг. 29 - схема гидравлической системы тележки, показанной на фиг. 1; фиг. 30 - частичный подробный вертикальный вид спереди поддона для использования с тележкой,показанной на фиг. 1, соответствующей варианту осуществления изобретения; фиг. 31 - подробный вертикальный вид сбоку части поддона, показанного на фиг. 30; фиг. 32 - подробный вид в плане поддона, показанного на фиг. 30; фиг. 33 - подробный вид в плане части роликового узла для тележки, показанной на фиг. 1, соответствующего другому варианту осуществления изобретения, причем ролики показаны в задвинутом поло-3 005999 жении; фиг. 34 - подробный вертикальный вид сбоку узла, показанного на фиг. 33; фиг. 35 - вид, подобный показанному на фиг. 33, но с роликами в выдвинутом положении; фиг. 36 - подробный вертикальный вид сбоку узла, показанного на фиг. 35; фиг. 37 - вид сечения гидроподъемника роликового узла, показанного на фиг. 33, в полностью задвинутом положении; фиг. 38 - вид гидроподъемника, показанного на фиг. 37, в полностью выдвинутом положении; фиг. 39 - подробный вид в плане части роликового узла и роликов, показанных на фиг. 33; фиг. 40 - подробный вертикальный вид сбоку части роликового узла и роликов, показанных на фиг. 33; и фиг. 41 - вид тележки, показанной на фиг. 33, въезжающей в транспортный контейнер. Лучшие варианты осуществления изобретения На чертежах одинаковые ссылочные номера относятся к подобным деталям. На фиг. 1-3 показана тележка 1 для транспортировки пакетизированного груза. Тележка 1 имеет два параллельных отнесенных друг от друга вилочных захвата 2, каждый из которых имеет две опоры 4, 5 для груза, роликовый узел 6, с возможностью качания соединенный с каждой опорой 4, 5 для груза, и ролики 7, 8, 9, 10, 11, 12, 13, установленные внутри каждого роликового узла 6. Соединительная рама 15 соединяет вилочные захваты 2 в задней части тележки 1. С рамой 15 соединен пост 16 управления,имеющий множество отсеков. Первая пара опор 4 для груза расположена на переднем конце тележки 1, а вторая пара опор 5 для груза расположена между первой парой 4 и задним концом тележки 1. Первая 4 и вторая 5 пары опор для груза имеют подобные конструкции, и опоры 4, 5 для груза на вилочном захвате 2 являются зеркальными отображениями опор 4, 5 для груза другого вилочного захвата 2. При взгляде в плане каждая опора 4, 5 для груза имеет восьмиугольную форму. Как показано главным образом на фиг. 5-9, каждая вторая опора 5 для груза имеет верхнюю стенку 20, нижнюю стенку 21, имеющую проем 22, в который проходит роликовый узел 6, а также пару боковых стенок 23, 25 и пару торцевых стенок 24, 26, которые окружают роликовый узел 6. От торцевых стенок 24 и 26 отходят дополнительные структурные стенки 27, 28, 29, 30, которые расположены между верхней 20 и нижней 21 стенками. Нижняя стенка 21 имеет плоскую центральную часть 380, наклонные части 381, 382, проходящие вверх от части 380, и плоские части 383, 384, отступающие от наклонных частей 381 и 382. Первые опоры 4 для груза подробно показаны на фиг. 14. Каждая первая опора 4 для груза включает верхнюю стенку 20, нижнюю стенку (не показана), имеющую проем, в который проходит роликовый узел 6, а также боковые стенки 23, 25 и торцевые стенки 24, 26, которые окружают роликовый узел 6. От торцевых стенок 24 и 26 отходят дополнительные структурные стенки 24 и 26, расположенные между верхней 20 и нижней стенками. В отверстиях боковых стенок 23 и 25 расположены обоймы 49, 50, содержащие сферические подшипники 60, 61. В боковых стенках 23 и 25 каждой второй опоры 5 для груза расположены идентичные обоймы и сферические подшипники. Отверстия опоры 5 для груза ясно видны на фиг. 6 и 7 и обозначены номерами 51 и 52. Как показано на фиг. 1, между верхней 20 и нижней 21 стенками проходит периферийная юбка 31,32, окружающая стенки 23, 24, 25, 26, 27, 28, 29, 30, 45, 46, 47, 48. От верхней 20 и нижней 21 стенок отступают кронштейны (не показаны), к которым с возможностью отсоединения прикреплены болтами секции юбок 31, 32. Секции юбок 31, 32 можно снимать для получения свободного доступа к внутренним частям опор 4, 5 для груза. Как показано на фиг. 1-3 и 14, первая промежуточная балка 70 отделяет первую опору 4 для груза от второй опоры 5 для груза. Первые промежуточные балки 70 каждого вилочного захвата 2 имеют подобную конструкцию, при этом они имеют верхнюю стенку 71, нижнюю стенку 72 и пару боковых стенок 73, 74. Как показано на фиг. 14, оконечные части обеих боковых стенок 73, 74 расходятся наружу и закреплены за сходящимися внутрь частями 43 юбки 31, 32 опоры 4 для груза. Части 75 приварены к частям 43. Другие концы боковых стенок 73 и 74 проходят вдоль стенок 29 и 30 опоры 5 для груза и приварены к торцевой стенке 26 (см. фиг. 5). Как показано на фиг. 14 и 5, через первую промежуточную балку 70 от торцевой стенки 24 первой опоры 4 для груза до торцевой стенки 26 второй опоры 5 для груза проходит элемент 33 жесткости. От каждой второй опоры 5 для груза к задней части тележки 1 проходит вторая промежуточная балка 80. Это показано на фиг. 1-3. Вторые промежуточные балки 80 имеют конструкцию, аналогичную конструкции первых промежуточных балок 70, и имеют верхнюю стенку 81, нижнюю стенку 82 и пару боковых стенок 83, 84. Конечные части обеих боковых стенок 83, 84 расходятся наружу и закреплены за сходящимися внутрь частями юбки 31, 32 (не показаны), как описано выше относительно опоры 4 для груза. Как показано на фиг. 5, внутри промежуточной балки 80 расположен элемент 85 жесткости, проходящий до торцевой стенки 24 второй опоры 5 для груза. Верхние стенки 20 опор 4, 5 для груза немного возвышаются над верхними стенками 71, 81 проме-4 005999 жуточных балок 70, 80, поскольку опоры 4, 5 для груза должны удерживать груз. Опоры 4, 5 для груза и промежуточные балки 70, 80 состоят из приспособленных друг к другу и сваренных стальных пластин. Для выполнения деталей тележки 1, которые могут подвергаться воздействию корродирующих агентов, можно использовать нержавеющую сталь. Каждый из элементов 33, 85 жесткости состоит из металлической пластины, приваренной ее нижней кромкой к нижним стенкам 21,72, 82. Как показано на фиг. 1, 3, 22 и 23, соединительная рама 15 имеет три элемента 90, 91, 92 рамы, проходящих между вилочными захватами 2, различные элементы 93, 94, 95, 96, 97 рамы, проходящие параллельно вилочным захватам 2 между элементами 90, 91 и 92 рамы, и пластины 98, 99. Элементы 90, 91,92, 93, 94, 95, 96 и 97 рамы представляют собой металлические балки, привинченные и/или приваренные друг к другу и к боковым стенкам 84 промежуточных балок 80. Элементы 90, 91 и 92 рамы имеют торцевые фланцы 36 для прикрепления болтами к боковым стенкам 84. Передняя 98 и задняя 99 пластины соединяют пост 16 управления с элементами 91 и 92 рамы. С вилками 102 при помощи осей 101 соединена пара колес 100, входящих в контакт с грунтом, и вилки 102 соединены с элементами 92, 96 и 97 рамы. Как показано на фиг. 10, 11, 12, 13 и 14, каждый роликовый узел 6 имеет немного выгнутую вверх верхнюю стенку 110, пару торцевых стенок 111, 112 и пару боковых стенок 113, 114. В каждой боковой стенке 113, 114 расположена втулка 115. Сквозь втулки 115 и в сферические подшипники 60, 61 проходит ось 116, в результате чего роликовый узел 6 может качаться под верхней пластиной 20 опоры 4, 5 для груза. Каждый роликовый узел 6 содержит ролики 7, 8, 9, 10, 11, 12, 13 из углеродистой стали, которые могут выдвигаться из узла 6 и частично задвигаться в узел 6. Четыре вилочных рамы 120, 121, 122, 123 для роликов с возможностью поворота соединены с боковыми стенками 113, 114 при помощи осей 125,126, 127, которые проходят сквозь втулки 130, 131, 132, 133 вилочных рам 120, 121, 122, 123 для роликов и сквозь отверстия в боковых стенках 113, 114. Передний ролик 7 установлен при помощи оси в вилочной раме 120 для ролика, средняя пара роликов 9, 10 установлена в вилочных рамах 121 и 122 для роликов при помощи одной оси 144, и один задний ролик 13 установлен при помощи оси в вилочной раме 123 для ролика. С каждой вилочной рамой 120, 121, 122, 123 для роликов при помощи оси соединена пара тяг 180,181, благодаря которым ролики 7, 8, 9, 10, 11, 12, 13 могут качаться одновременно. К тягам 180, 181 при помощи осей прикреплены холостые ролики 8, 11 и 12, содействующие распределению нагрузки. Пара качающихся опорных элементов 135, 136 для тяг предотвращает продольный изгиб тяг 180, 181, когда ролики 7, 8, 9, 10, 11, 12, 13 выдвинуты, и тележка 1 находится под нагрузкой. Верхний конец каждого опорного элемента 135, 136 для тяг соединен осью с боковой стенкой 113, 114 роликового узла, а нижний конец каждого опорного элемента 135, 136 для тяги соединен осью с тягой 180, 181. Гидравлические подъемные цилиндры 140 одновременно выдвигают и задвигают ролики 7, 8, 9, 10,11, 12, 13 относительно роликового узла 6 таким образом, что тележка 1 может подниматься и опускаться. От верхней стенки 110 роликового узла 6 отступает кронштейн 141, и конец подъемного цилиндра 140 с возможностью поворота прикреплен к нему при помощи оси 142. Поршень 143 подъемного цилиндра 140 с возможностью поворота соединен с осью 144, проходящей сквозь оконечное кольцо поршня 143. Когда поршень 143 подъемного цилиндра выдвигается, ролики 7, 8, 9, 10, 11, 12, 13 выдвигаются приблизительно на 35 мм (как показано на фиг. 12 и 13) относительно полностью задвинутого положения(показанного на фиг. 10 и 11). Вилочные захваты 2 конфигурированы для введения между блоками однонастильного поддона, и опоры 4, 5 для груза могут поднимать элементы настила поддона. На фиг. 30, 31 и 32 показан поддон 250, конфигурированный пригодным образом для использования с тележкой. Стрелки, показанные на фиг. 30 и 32, обозначают точки входа для вилочных захватов 2. Тележку 1 может перемещать автопогрузчик. Захваты автопогрузчика (не показаны) могут входить в отверстия в промежуточных балках 80 в задней части тележки 1. Автопогрузчик может быть также сцеплен или по-другому прикреплен к тележке 1 таким образом, чтобы он мог тянуть тележку 1 в обратном направлении. Тележка 1 имеет рулежную систему для руления как передними, так и задними роликовыми узлами 6 и руления передними роликовыми узлами 6 независимо от задних роликовых узлов 6. Рулежная система включает: приводную систему для фактического поворота роликовых узлов 6; устройства контроля расстояния для отслеживания расстояния между тележкой 1 и ближайшим объектом, таким как боковая стенка контейнера; инкрементное устройство кодирования по углу поворота для отслеживания направления движения тележки 1, расстояния, пройденного тележкой 1, и скорости движения тележки 1; и электронную систему управления для координации действий и управления указанными компонентами рулежной системы. Приводная система показана на фиг. 14, 15 и 16 и включает рулежные гидравлические цилиндры 150 для руления роликовыми узлами 6. Каждый роликовый узел 6 управляется одним рулежным гидравлическим цилиндром 150 одинаковым способом. Как показано на фиг. 7, рулежный цилиндр 150 уста-5 005999 новлен в проеме 51 боковой стенки 23 каждой опоры 4, 5 для груза. Обойма 50 для сферического подшипника 60 также расположена в проеме 51, и обойма 50 соединена с поршнем 151 рулежного цилиндра 150. Верхняя и нижняя кромки боковой стенки 23, ограничивающие проем 51, находятся в продольных канавках (не показаны) обоймы 50, и такое расположение обеспечивает скольжение обоймы 50 в проеме 51 управляемым образом, когда поршень 151 рулежного цилиндра 150 выдвигается и задвигается. Поршень 151 имеет ход, составляющий 8 мм. Когда сферический подшипник 61 и обойма 4 9 могут скользить под действием поршня 151, другой сферический подшипник 61 и обойма 49, установленные в отверстии 52 на другом конце оси 116, не могут скользить. Поршень 151 может перемещаться между тремя положениями. В среднем (нейтральном) положении роликовый узел 6 движется прямо, как показано на фиг. 14. В выдвинутом положении поршня роликовый узел 6 выруливает влево приблизительно на 0,75 относительно среднего положения, как показано на фиг. 16, и в задвинутом положении поршня роликовый узел 6 выруливает вправо приблизительно на 0,75 относительно среднего положения, как показано на фиг. 15. На фиг. 17-21 показаны детали гидравлического рулежного цилиндра 150. Рулежный цилиндр 150 имеет корпус 160, содержащий большое отверстие 161 и малое отверстие 162 (лучше видны на фиг. 21). В точке, где соединяются большое отверстие 161 и малое отверстие 162, образован уступ 163. Большое отверстие 162 имеет ближний конец 164 в районе уступа 163 и дальний конец 165. Малое отверстие 162 имеет ближний конец 166 и дальний конец 167 в районе уступа 163. Большой свободный поршень 168 со скольжением движется на штоке 169 внутри большого отверстия 161 между уступом 163 и крышкой 170 сальника на дальнем конце 165 отверстия 161. Малый поршень 171, расположенный в малом отверстии 162, соединен с концом штока 169. Малый поршень 171 со скольжением движется внутри малого отверстия 162 между большим поршнем 168 и торцевой стенкой 172 корпуса 160. Шток 169 со скольжением движется через часть малого отверстия 162, через большое отверстие 161 и крышку 17 0 сальника. Шток 169 был выше назван поршнем 151. Уплотнительные кольца, расположенные вокруг штока 169 и поршней 168 и 171, не показаны. Первый канал 175 проходит к дальнему концу 165 большого отверстия 161, второй канал 177 проходит к ближнему концу 166 малого отверстия 162, и третий канал 176 проходит к ближнему концу 164 большого отверстия 161. То есть, каналы 176 и 177 могут направлять рабочую жидкость к противоположным сторонам малого поршня 171, и каналы 176 и 175 могут направлять рабочую жидкость к противоположным сторонам большого свободного поршня 168. Для расположения поршня 151 в среднем нейтральном положении рабочую жидкость направляют к дальнему концу 165 большого отверстия 161 по каналу 175. Рабочая жидкость от ближнего конца 164 большого отверстия 161 направляется в резервуар 304 (показан на фиг. 29) по каналу 17 6. Рабочую жидкость также направляют к ближнему концу 166малого отверстия 162 по каналу 177. Поскольку давление жидкости в большом отверстии 161 выше, чем в малом отверстии 162, большой свободный поршень 168 прижимается к уступу 163, а малый поршень 171 прижимается к поршню 168. Для выдвижения поршня 151 и для выруливания тележки 1 влево, рабочую жидкость, находящуюся в дальнем конце 165 отверстия 161, направляют по каналу 175 в резервуар 304, и когда дальний конец 165 освобождается от рабочей жидкости, вал 169 выдвигается на 8 мм из корпуса 160. Для возвращения поршня 151 в среднее нейтральное положение рабочую жидкость направляют в дальний конец 165 по каналу 175, и большой свободный поршень 168 вновь прижимается к уступу 163. Для втягивания поршня 151 для выруливания тележки 1 вправо, рабочую жидкость направляют в ближний конец 164 отверстия 161 по каналу 176, и рабочую жидкость из ближнего конца 166 малого отверстия 162 направляют в резервуар 304 по каналу 177. Шток 169 скользит сквозь большой свободный поршень 168, и поршень 151 выдвигается на 8 мм. Для возвращения поршня 151 в среднее нейтральное положение рабочую жидкость направляют в ближний конец 166 отверстия 162 по каналу 177, при этом рабочая жидкость из ближнего конца 164 отверстия 161 направляется в резервуар 304 по каналу 17 6, и малый поршень 171 скользит в направлении большого поршня 168 и упирается в него. На фиг. 22, 23, 24, 25 и 26 показан качающийся колесный узел 200, имеющий инкрементное устройство 201 кодирования по углу поворота (модель RIB-50-0500-Z-T, поставляемая на рынок компанией BellElectronics). Когда входящее в контакт с опорной поверхностью колесо 202 колесного узла 200 вращается, приводной вал 203 вращает устройство 201 кодирования, и устройство 201 кодирования выдает сигнал направления движения и расстояния, пройденного тележкой 1. С учетом известного диаметра колеса 202 устройство 2 01 кодирования также может вычислить скорость движения тележки 1. Эти параметры могут отображаться на дисплее электронной системы управления. Колесо 202, когда оно не используется, может быть поднято и может не входить в контакт с опорной поверхностью. Это может содействовать предотвращению повреждения кодирующего устройства 201, когда тележка перемещается между пунктами, а не для погрузки контейнера. К кронштейну 206 задней пластины 99 с возможностью поворота может быть прикреплена при помощи пальца 207 жесткая буксирная балка 205. С кодирующим устройством 201 соединен поворотный рычаг 208, при этом конец поворотного рычага 208 с возможностью поворота соединен с кронштейном 2 09 элемента 92 рамы при помощи пальца 210. Трос 211 проходит сквозь отверстие задней пластины 99 и поверх элемента 92 рамы,-6 005999 при этом его концы прикреплены к жесткой буксирной балке 205 и к верхнему концу поворотного рычага 208. Когда жесткая буксирная балка 205 поднимается, поворотный рычаг 208 поднимает колесо 202 над опорной поверхностью. Как показано на фиг. 1, 2 и 14, в первой опоре 4 для груза расположено первое устройство 220 контроля расстояния, и во второй опоре 5 для груза расположено второе устройство 221 контроля расстояния. Каждое устройство 220, 221 контроля представляет собой фотоэлектрический датчик (модель WTA 24-P5201 S01, поставляемая на рынок компанией Sick Pty Ltd), испускающий луч света через отверстие в юбке 31 каждой опоры 4, 5 для груза. Местоположение устройства 221 контроля приблизительно показано на фиг. 5 и 7 номером 390. Также может потребоваться снабдить поддон 250 отверстиями 251 (как показано на фиг. 31), чтобы он не создавал препятствия для луча света, испускаемого каждым устройством 220, 221 контроля расстояния. Электронная система управления обеспечивает автоматическое или ручное управление тележкой 1. Электронная система управления автоматически приводит в действие рулежные цилиндры 150 для коррекции направления движения тележки 1, когда вилочный захват отклоняется от заданного расстояния,например, до боковой стенки контейнера. Заданное расстояние определяет максимальное допустимое расстояние до боковой стенки контейнера и минимальное допустимое расстояние до боковой стенки контейнера. Поскольку контейнеры обычно имеют стандартную ширину, необходимо контролировать расстояние только до одной боковой стенки контейнера. Для упрощения и снижения расходов, устройства 220, 221 контроля расстояния можно устанавливать только на один вилочный захват 2. Как показано на фиг. 28, электронная система управления включает панель 500 управления и дисплей 260 для информирования оператора тележки 1 о положении тележки 1 относительно боковой стенки контейнера и о правильном направлении руления. Панель 500 управления также позволяет оператору управлять тележкой 1 вручную. Это может быть важно, когда в точном управлении нет необходимости или в случае отказа систем автоматического управления тележкой 1. Дисплей 260 имеет верхний ряд 2 61 цветных лампочек ("R" -зеленая, "А" - желтая, "G" - зеленая),которые загораются для отображения положения устройства 220 контроля расстояния относительно боковой стенки контейнера. Дисплей 260 имеет нижний ряд 262 цветных лампочек, которые загораются для отображения положения устройства 221 относительно боковой стенки контейнера. Кнопки 263 загораются для отображения направления ручного или автоматического управления. Красный свет будет загораться, когда устройство 220, 221 контроля расстояния находится либо на максимальном, либо на минимальном допустимом расстоянии до боковой стенки (и существует угроза столкновения с боковой стенкой), и зеленый свет будет загораться, когда устройство 220, 221 контроля расстояния находится на оптимальном расстоянии до боковой стенки. Желтый свет будет загораться, когда устройство 220, 221 контроля расстояния находится между оптимальным расстоянием и максимальным/минимальным допустимым расстоянием. Панель 500 управления имеет нажимные кнопки 502, которые обеспечивают ручное управление тележкой 1, а также нажимные кнопки 501, которые приводят в действие подъемные цилиндры 140 для выдвижения или задвигания роликов 7, 8, 9, 10, 11, 12, 13. Переключатель 503 выбора используют для осуществления выбора между ручным и автоматическим управлением. Переключатель 504 выбора переопределяет устройство 201 кодирования по углу поворота и используется для выбора руления вперед или назад. Как показано на фиг. 1-3, пост 16 управления имеет верхний отсек 290 для размещения дисплея 260 и нижние отсеки 291 для размещения аккумуляторной батареи, насосного узла, приводимого в действие электродвигателем постоянного тока, питаемым батареей, гидравлического оборудования (показанного на фиг. 29), компьютерных схем электронной системы управления и панели 500 управления. Кабель 505 соединяет панель 500 управления со схемами поста 16 управления. Гидравлические шланги и электрические кабели (не показаны) проходят от поста 16 управления внутри промежуточных балок 70, 80 и между боковыми стенками 23, 25 и юбкой 31, 32 опор 4, 5 для груза к каждому подъемному цилиндру 140, рулежному цилиндру 150 и устройству 220, 221 контроля расстояния. На фиг. 2 9 показана схема гидравлической системы тележки 1, включающей: сетчатый фильтр 321; вентиляционный клапан 320; смотровое окно 319 для контроля температуры и уровня масла; дренажный клапан 318 накопителя; реле 317 давления на 200 бар; обратный клапан 316; датчик 315 давления; устройство 314 управления расходом; реле 313 давления на 75 бар; накопитель 312 на 65 бар; рулежные цилиндры 150; подъемные цилиндры 140; уравновешивающие картриджи 309 на 280 бар; фильтр 308 сливной магистрали; реле 307 давления на 175 бар; обратный клапан 306; систему 305 трубопроводов; резервуар 304; средства 303 управления направлением потока; перепускной клапан 302 на 210 бар; и насосный узел 301 на 250 бар. Когда в тележке 1 включают питание, насосный узел 301 начинает работать без повышения давления при работе средства 303g управления направлением потока, создавая свободную циркуляцию рабочей жидкости обратно в резервуар 304, пока средство 303g управления потоком не будет закрыто его соленоидом. Реле 307, 313 и 317 давления автоматически приводят в действие насосный узел 301 для доведения давления в накопителе 312 до заданного уровня. Когда давление в накопителе 312 опускается-7 005999 до заданного значения, насосный узел 301 вновь приводится в действие. Рабочая жидкость содержится в накопителе 312 под давлением для исключения частой остановки и пуска насосного узла 301 при работе рулежных цилиндров 150. Для обеспечения управления тележкой 1 рабочая жидкость (гидравлическая текучая среда) содержится в накопителе 312, и обратный клапан 316 должен быть под давлением. Рабочая жидкость затем направляется в избранные каналы 175, 176, 177 избранных рулежных цилиндров 150 и выходит из них при помощи средств 303 с, 303d, 303 е и 303f управления направлением потока с использованием панели 500 управления, как описано выше. В случае, когда давление опускается ниже заданного значения для реле 313 давления, давление в накопителе 312 вновь повышается, как описано выше. Дренажный клапан 318 накопителя должен быть открыт для сброса давления накопленной жидкости. Для подъема груза насосный узел 301 начинает работать без повышения давления, средства 303 а и 303g управления направлением потока закрывают с использованием панели 500 управления, и рабочая жидкость в этом случае движется в подъемные цилиндры 140, и ролики 7, 8, 9, 10, 11, 12, 13 выдвигаются из узла. Насос 301 продолжает работать, пока не будет достигнуто заданное давление (заданное для реле 317 давления), обеспечивающее полный подъем самого тяжелого груза. Для опускания груза насосный узел 301 работает до тех пор, пока не будет достигнуто среднее давление, и пока не будут открыты средства 303g и 303b управления направлением потока. При использовании тележки транспортный контейнер располагают на конце погрузочной платформы. Контейнер и погрузочную платформу выравнивают по одной линии с использованием пригодной системы позиционирования. На погрузочную платформу устанавливают отражающее ограждение, располагаемое в плоскости внутренней боковой стенки и имеющее профиль, по существу идентичный профилю внутренней боковой стенки контейнера. Как показано на фиг. 27, в электронную систему управления тележки 1 программируют заданное расстояние посредством сканирования отражающего ограждения 280 устройством 220 контроля расстояния, расположенным в первой опоре 4 для груза. Поскольку боковые стенки большинства контейнеров гофрированные, отражающее ограждение 280 может иметь гофрированный профиль, и при программировании заданного расстояния будет учитываться волнистость поверхности. Руление осуществляется при периодическом считывании датчиком максимального и минимального расстояний, получении среднего значения этих считанных данных и управлении по проходящей продольно центральной плоскости 281 волн. Затем на погрузочную платформу точно устанавливают двухметровый однонастильный поддон 250 с грузом, такой как поддон 250, показанный на фиг. 30, 31 и 32. С задвинутыми роликами 7, 8, 9, 10, 11,12, 13 вилочные захваты вводят между блоками поддона 250 таким образом, чтобы устройства 220, 221 контроля расстояния были совмещены с отверстиями 251 поддона 250. Затем ролики 7, 8, 9, 10, 11, 12, 13 выдвигают с использованием подъемных цилиндров 140, при этом опоры 4, 5 для груза упираются в элементы настила поддона 250, и груз поднимается над опорной поверхностью. Подъемные цилиндры 140 могут создавать усилие, достигающее 50 т, и способны поднимать груз, весящий около 30 т. Затем тележку 1 направляют в контейнер. Если тележка 1 движется по неровной поверхности, в одном или более роликовых узлов 6 ролики 7, 8, 9, 10, 11, 12, 13 будут качаться для поддержания контакта с опорной поверхностью и обеспечивать, таким образом, равномерное распределение веса груза. Устройства 220, 221 контроля расстояния выдают сигналы в электронную систему управления, и электронная система управления приводит в действие рулежные цилиндры 150 для управления роликовыми узлами 6 таким образом, чтобы каждое устройство 220, 221 контроля расстояния оставалось на заданном расстоянии от боковой стенки контейнера. Положение каждого устройства 220, 221 относительно боковой стенки контейнера отслеживают при помощи дисплея 260. Если устройства 220, 221 контроля расстояния отходят слишком далеко от боковой стенки, на дисплее 260 загорятся один или более желтых или красных сигналов, и электронная система управления выберет надлежащие средства 303 управления направлением потока для приведения в действие рулежных цилиндров 150 и для выруливания роликовых узлов 6 в направлении боковой стенки контейнера, пока устройства 220, 221 не определят, что вилочный захват 2 вновь находится на заданном расстоянии. Если вилочный захват 2 подошел слишком близко к боковой стенке, электронная система управления выберет надлежащие средства 303 управления направлением потока для приведения в действие рулежных цилиндров 150 и для выруливания роликовых узлов 6 от боковой стенки, пока устройства 220, 221 не определят, что вилочный захват 2 вновь находится на заданном расстоянии. Красный свет на дисплее 260 может показывать оператору необходимость немедленно остановить тележку 1 и направить ее в противоположную сторону, поскольку существует угроза столкновения с боковой стенкой. Когда груз помещен в контейнер, ролики 7, 8, 9, 10, 11, 12, 13 задвигают, и вилочные захваты 2 выводят из поддона с грузом. Устройство 201 кодирования по углу поворота переключается между направлениями вперед и назад, и когда тележка 1 движется назад из контейнера, роликовыми узлами 6 управляют в направлении, противоположном направлению, когда тележка 1 двигалась вперед. Рулежная система обеспечивает точное и автоматическое управление груженой тележкой внутри грузового контейнера на расстоянии около 15 мм от боковых стенок контейнера. Изобретение особенно пригодно для применения с грузами весом до около 30 т и длиной 12 м. Следовательно, настоящее изо-8 005999 бретение преодолевает трудности, связанные с ручным управлением груженой тележкой в замкнутом пространстве транспортного контейнера и минимизирует проблему неэффективного использования контейнера. Качающиеся роликовые узлы 6 обеспечивают поддержание постоянного контакта роликов 7, 8, 9,10, 11, 12, 13 с опорной поверхностью и, таким образом, преодоление проблемы неравномерного распределения веса груза при движении по неровной опорной поверхности. На фиг. 33-40 показана часть роликового узла 600 и ролики 601, 602, 603, 604, 605, 606 для тележки 1, соответствующие другому варианту осуществления изобретения. Каждый роликовый узел 600 имеет немного выгнутую вверх верхнюю стенку 610, пару торцевых стенок 611, 612 и пару боковых стенок 613, 614. Сквозь боковые стенки 613, 614 проходит ось 616, проходящая также в сферические подшипники 60, 61, как описано выше, в результате чего роликовый узел 600 может качаться под верхней пластиной 20 опоры для груза. Шесть роликов 601, 602, 603, 604, 605, 606 из углеродистой стали могут выдвигаться из узла 600 и частично задвигаться в узел 600. Ролики 601, 602, 603, 604, 605, 606 проходят между противоположными боковыми стенками 701, 702 прямоугольного суппорта 620 роликов. Два гидроподъемника 630 выдвигают и задвигают суппорт 620 относительно узла 600 таким образом, что тележка 1 может подниматься и опускаться. Гидроподъемники 630 обеспечивают получение большего клиренса между опорной поверхностью и узлом 600 по сравнению с подъемным цилиндром 140, показанным на фиг. 10-13. Корпус каждого гидроподъемника 630 соединен с верхней стенкой 610, а поршень 632 каждого гидроподъемника 630 соединен с поперечным элементом суппорта 62 0. Детали гидроподъемников 630 показаны на фиг. 37 и 38. Каждый гидроподъемник 630 имеет корпус 660, имеющий отверстие 661, первый поршень 662, имеющий отверстие 663, второй поршень 664,имеющий отверстие 665, и третий поршень 666 (выше указанный под номером 632). Поршни 662, 664 и 666 могут скользить относительно корпуса 660, а также относительно друг друга между полностью задвинутым положением (как показано на фиг. 37) и полностью выдвинутым положением (как показано на фиг. 38). В полностью задвинутом положении поршень 666 задвинут в отверстие 665, поршень 664 задвинут в отверстие 663, и поршень 662 задвинут в отверстие 661. В полностью выдвинутом положении кольцевой выступ 685 поршня 662 упирается в уступ 680 корпуса 660, кольцевой выступ 68 6 поршня 664 упирается в уступ 681 поршня 662, и поршень 666 упирается в уступ 682 поршня 664. В отверстие 661 проходят первый 670 и второй 671 каналы для рабочей жидкости. Когда поршень 632 полностью задвинут, третий канал 672 проходит между отверстием 661 и отверстием 663, и четвертый канал проходит между отверстием 663 и отверстием 665. Для полного выдвижения поршня 632 рабочую жидкость подают в отверстие 661 по каналу 670, и каждое из отверстий 661, 663 и 665 заполняется рабочей жидкостью. Для полного задвигания поршня 632 рабочую жидкость отводят из отверстий 661, 663 и 665 по каналу 670, после чего рабочая жидкость поступает в отверстия 661, 663 и 665 по каналам 671, 672 и 673. Вследствие наличия небольших опорных поверхностей гидроподъемников 630 (то есть неспособности выдерживать высокие боковые нагрузки) используют четыре комплекта вертикальных направляющих 640, 641, 642 для направления суппорта 620 между выдвинутым и задвинутым положениями. Направляющие 640, 641, 642 показаны частично на фиг. 33 и 35. Вертикальный направляющий элемент 640 соединен штифтом с суппортом 620, а вертикальный направляющий элемент 642 соединен штифтом с боковой стенкой 613 или 614. Оба направляющих элемента 640 и 642 имеют шпунт 645, выступающий в направлении вертикального направляющего элемента 641. Шпунты 645 входят в расположенные против них канавки 646 направляющего элемента 641. Направляющие элементы 640, 641 и 642 имеют одинаковую длину, и направляющий элемент 641 может скользить вдоль обоих направляющих элементов 640 и 642 между заданными точками. Когда суппорт 620 задвинут в роликовый узел 600, как показано на фиг. 33 и 34, канавки 646 полностью входят в зацепление со шпунтами 645. Когда суппорт 620 выдвинут из роликового узла 600, как показано на фиг. 35 и 36, канавки 646 лишь частично входят в зацепление со шпунтами 645. На фиг. 39 и 40 частично показано устройство подвески для распределения нагрузки для роликов 601, 602, 603, 604, 605, 606 (устройство подвески для распределения нагрузки на фиг. 33-36 не показано). В районах концов роликов 601, 602, 603, 604, 605, 606 расположены вырезы 700 в боковых стенках 701 и 702 суппорта 620. Внутри каждого выреза 700 с возможностью скольжения установлен блок 710, и с ним осью соединен конец каждого ролика 601, 602, 603, 604, 605, 606. Внутри каждого выреза 700 над роликами 601, 602, 603, 604, 605 и 606 расположен цилиндр 720 гидравлической подвески. Поршень 721 цилиндра 720 соединен с блоком 710. В статическом состоянии все цилиндры 720 роликового узла 600 соединены гидравлическими линиями. Когда ролик 601, 602, 603,604, 605, 606 (или ролики) оказывается под нагрузкой, соответствующие поршни 721 задвигаются, и рабочая жидкость поступает в цилиндры 720 других роликов 601, 602, 603, 604, 605, 606 по линиям 722,пока давление не будет равномерно распределено между роликами 601, 602, 603, 604, 605, 606. Каждый поршень 721 имеет максимальный ход, составляющий 10 мм. Устройство подвески для распределения нагрузки улучшает распределение нагрузки на все ролики 601, 602, 603, 604, 605, 606 и совместно с ка-9 005999 чающимся движением роликового узла 600 обеспечивает приспособление тележки 1 к более значительным изменениям углов погрузочной аппарели и пола контейнера и к неровностям опорной поверхности. На фиг. 41 показано, как тележка 1, несущая груз 750, может заезжать в транспортный контейнер 751. Погрузочная аппарель 752 проходит между погрузочной платформой 753 и тягачом 754, перевозящим контейнер 751. Аппарелью 752 может быть, например, подъемный или телескопически выдвигаемый мост, который может иметь гидравлический привод. На конце аппарели 752 находятся поворотные запирающие средства 755 для соединения с отверстиями в контейнере 751. Поворотные запирающие средства 755 обеспечивают приспособление угла наклона аппарели 752 при изменении высоты контейнера 751 под воздействием веса тележки 1. Конкретная аппарель 752, показанная на фиг. 41, является телескопической и может регулироваться по ее длине, когда угол наклона аппарели 752 изменяется под воздействием веса тележки 1. Хотя приведенное выше дано в качестве иллюстративного примера осуществления изобретения, специалисты в данной области техники могут внести в него многие модификации и изменения без отхода от широкого объема описанного здесь изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Транспортная тележка, имеющая по меньшей мере два соединенных между собой параллельных и отнесенных друг от друга вилочных захвата, каждый из которых имеет по меньшей мере две опоры для груза; роликовый узел, с возможностью качания соединенный с каждой опорой для груза, и ролики, установленные внутри каждого роликового узла,при этом, когда тележка движется по неровной опорной поверхности, один или каждый роликовый узел обеспечивает качание роликов для сохранения контакта с опорной поверхностью. 2. Транспортная тележка по п.1, в которой тележка имеет два вилочных захвата. 3. Транспортная тележка по п.1, в которой каждый вилочный захват имеет две опоры для груза. 4. Транспортная тележка по п.1, в которой каждая опора для груза имеет верхнюю стенку, нижнюю стенку, имеющую проем, в который проходит роликовый узел, боковые стенки и торцевые стенки, окружающие роликовый узел. 5. Транспортная тележка по п.4, в которой каждая опора для груза дополнительно имеет периферийную юбку, проходящую между верхней и нижней стенками. 6. Транспортная тележка по п.4, в которой каждый роликовый узел имеет выгнутую вверх верхнюю стенку и боковые стенки и торцевые стенки, отступающие от верхней стенки. 7. Транспортная тележка по п.6, в которой каждый роликовый узел включает ось, проходящую сквозь боковые стенки роликового узла и боковые стенки соответствующей опоры для груза, и верхняя стенка может качаться вокруг оси. 8. Транспортная тележка по п.7, в которой опоры для груза регулируются по высоте посредством выдвижения и задвигания роликов относительно роликового узла. 9. Транспортная тележка по п.8, в которой каждый роликовый узел имеет гидравлический подъемный цилиндр для перемещения роликов между выдвинутым и задвинутым положениями. 10. Транспортная тележка по п.9, в которой каждый роликовый узел имеет вилочные рамы для роликов и оси для соединения роликов с вилочными рамами для роликов и для соединения с возможностью качания вилочных рам для роликов с указанной парой боковых стенок роликового узла. 11. Транспортная тележка по п.10, в которой каждый роликовый узел имеет один передний ролик,один задний ролик и промежуточную пару роликов. 12. Транспортная тележка по п.11, в которой каждый роликовый узел имеет тяги, соединяющие между собой ролики таким образом, что когда промежуточная пара роликов качается, качаются все ролики роликового узла. 13. Транспортная тележка по п.12, в которой каждый роликовый узел дополнительно имеет качающийся опорный элемент для тяги, проходящий между каждой тягой и боковой стенкой или верхней стенкой роликового узла. 14. Транспортная тележка по п.12, в которой корпус подъемного цилиндра с возможностью качания соединен с верхней стенкой, и поршень подъемного цилиндра с возможностью качания соединен с указанной осью, соединяющей промежуточную пару роликов с их соответствующими вилочными рамами для роликов. 15. Транспортная тележка по п.12, в которой каждый роликовый узел дополнительно имеет три холостых ролика, соединенных осями с тягами. 16. Транспортная тележка по п.1, в которой вилочные захваты соединены друг с другом в задней части тележки соединительной рамой. 17. Транспортная тележка по п.6, в которой первая опора для груза расположена в передней части вилочного захвата, а вторая опора для груза расположена в центральной части каждого вилочного захвата, и тележка дополнительно имеет одно или более колес, установленных в задней части тележки. 18. Транспортная тележка по п.17, в которой каждый вилочный захват имеет первую промежуточ- 10005999 ную балку, отделяющую первую опору для груза от второй опоры для груза. 19. Транспортная тележка по п.18, в которой каждый вилочный захват имеет вторую промежуточную балку, проходящую от каждой опоры для груза к задней части тележки. 20. Транспортная тележка по п.19, в которой каждый вилочный захват имеет элемент жесткости,проходящий внутри каждой промежуточной балки. 21. Транспортная тележка по п.19, в которой вторые промежуточные балки имеют карманы для захватов автопогрузчика, расположенные в задней части тележки. 22. Транспортная тележка по п.2, в которой один вилочный захват представляет собой, по существу,зеркальное отображение другого вилочного захвата.

МПК / Метки

МПК: B66F 9/12, B65G 67/02

Метки: качающиеся, роликовые, транспортная, тележка, имеющая, узлы

Код ссылки

<a href="https://eas.patents.su/17-5999-transportnaya-telezhka-imeyushhaya-kachayushhiesya-rolikovye-uzly.html" rel="bookmark" title="База патентов Евразийского Союза">Транспортная тележка, имеющая качающиеся роликовые узлы</a>

Предыдущий патент: Ракельные ножи из композиционного материала

Следующий патент: Управляемая транспортная тележка

Случайный патент: Набор анти-вич- олигонуклеотидов и способ их применения для профилактики и лечения синдрома приобретенного иммунодефицита