Резьбовое соединение для труб

Номер патента: 17703

Опубликовано: 28.02.2013

Авторы: Мацумото Кеиси, Ре Стефани, Ивамото Митихико, Гото Кунио, Такахаси Масару, Камимура Такаюки, Имаи Рюити

Формула / Реферат

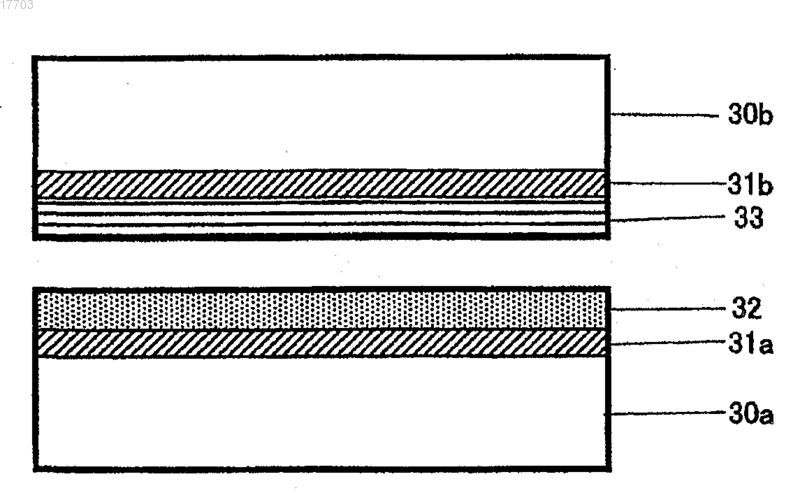

1. Резьбовое соединение для труб, образованное ниппелем и муфтой, каждый(ая) из которых имеет контактную поверхность, содержащую резьбовой участок и безрезьбовой металлический контактный участок, отличающееся тем, что контактная поверхность муфты имеет твердое смазочное покрытие, проявляющее пластическое или вязкопластическое реологическое поведение, в качестве самого верхнего слоя, а контактная поверхность ниппеля имеет прозрачное твердое коррозионно-устойчивое покрытие, основанное на отверждаемом ультрафиолетовым излучением полимере, в качестве самого верхнего слоя.

2. Соединение по п.1, в котором прозрачное твердое коррозионно-устойчивое покрытие образовано из двух или более слоев, каждый из которых на основе отверждаемого ультрафиолетовым излучением полимера.

3. Соединение по п.1 или 2, в котором контактная поверхность ниппеля и/или муфты предварительно подвергается подготовительной поверхностной обработке способом, выбранным из дробеструйной обработки, травления, фосфатной химической конверсионной обработки, оксалатной химической конверсионной обработки, боратной химической конверсионной обработки, металлоплакирования или комбинации двух или более из этих способов.

4. Соединение по любому из пп.1-3, в котором твердое смазочное покрытие образуется нанесением покрытия напылением расплавленной композиции.

5. Соединение по п.4, в котором композиция содержит термопластический полимер, воск, металлическое мыло и твердое смазочное вещество.

6. Соединение по п.5, в котором композиция дополнительно содержит ингибитор коррозии.

7. Соединение по п.5, в котором композиция дополнительно содержит ингибитор коррозии и нерастворимый в воде жидкий полимер.

8. Соединение по любому из пп.1-7, в котором прозрачное твердое коррозионно-устойчивое покрытие содержит по меньшей мере одну добавку, выбранную из смазочного вещества, волокнистого наполнителя и антикоррозийного вещества, в дополнение к отверждаемому ультрафиолетовым излучением полимеру.

9. Соединение по п.8, в котором смазочное вещество представляет собой воск.

10. Соединение по любому из пп.1-9, в котором прозрачное твердое коррозионно-устойчивое покрытие содержит по меньшей мере одну добавку, выбранную из пигмента, красителя и флуоресцентного вещества, в дополнение к отверждаемому ультрафиолетовым излучением полимеру.

11. Соединение по любому из пп.1-10, в котором резьбовое соединение для труб используется для соединения труб нефтепромыслового сортамента друг с другом.

12. Способ поверхностной обработки резьбового соединения для труб, образованного ниппелем и муфтой, каждый(ая) из которых имеет контактную поверхность, содержащую резьбовой участок и безрезьбовой металлический контактный участок, отличающийся тем, что образуют твердое смазочное покрытие, имеющее пластические или вязкопластические реологические свойства, на контактной поверхности муфты, и образуют прозрачное твердое коррозионно-устойчивое покрытие на контактной поверхности ниппеля нанесением композиции, основанной на отверждаемом ультрафиолетовым излучением полимере, с последующим облучением УФ-излучением.

13. Способ по п.12, в котором этап образования прозрачного твердого коррозионно-устойчивого покрытия осуществляют повторяющимся нанесением композиции, основанной на отверждаемом ультрафиолетовым излучением полимере, и последующим облучением ультрафиолетовым излучением для образования прозрачного твердого коррозионно-устойчивого покрытия, имеющего два или более слоя отверждаемого ультрафиолетовым излучением полимера.

14. Способ по п.12 или 13, в котором контактную поверхность ниппеля и/или муфты предварительно подвергают подготовительной поверхностной обработке способом, выбранным из дробеструйной обработки, травления, фосфатной химической конверсионной обработки, оксалатной химической конверсионной обработки, боратной химической конверсионной обработки, металлоплакирования или комбинации двух или более из этих способов.

15. Способ по любому из пп.12-14, в котором этап формирования твердого смазочного покрытия осуществляют нанесением покрытия напылением расплавленной композиции.

16. Способ по п.15, в котором композиция содержит термопластический полимер, воск, металлическое мыло и твердое смазочное вещество.

17. Способ по п.16, в котором композиция дополнительно содержит ингибитор коррозии.

18. Способ по п.16, в котором композиция дополнительно содержит ингибитор коррозии и нерастворимый в воде жидкий полимер.

19. Способ по любому из пп.12-18, в котором композиция, используемая для формирования прозрачного твердого коррозионно-устойчивого покрытия, когда покрытие имеет два или более слоя отверждаемого ультрафиолетовым излучением полимера, и используемая для образования по меньшей мере одного слоя отверждаемого ультрафиолетовым излучением полимера, содержит по меньшей мере одну добавку, выбранную из смазочного вещества, волокнистого наполнителя и антикоррозийного вещества, в дополнение к отверждаемому ультрафиолетовым излучением полимеру.

20. Способ по п.19, в котором смазочное вещество представляет собой воск.

21. Способ по любому из пп.12-20, в котором композиция, используемая для образования прозрачного твердого коррозионно-устойчивого покрытия, когда покрытие имеет два или более слоя отверждаемого ультрафиолетовым излучением полимера, и используемая для образования по меньшей мере одного слоя отверждаемого ультрафиолетовым излучением полимера, содержит по меньшей мере одну добавку, выбранную из пигмента, красителя и флуоресцентного вещества, в дополнение к отверждаемому ультрафиолетовым излучением полимеру.

Текст