Способ для расчета состава суспензии и процесса обратной закачки шлама

Формула / Реферат

1. Способ закачки суспензии в ствол скважины, при котором определяют входные параметры, содержащие по меньшей мере один, выбранный из группы, состоящей из конструктивных параметров ствола скважины, характеризующих траекторию ствола скважины, параметров, включая фрикционные параметры, насосно-компрессорных труб и обсадной колонны, параметров, характеризующих свойства зоны закачки, свойства и состав суспензии и график закачки, составляют уравнение массового баланса для слоя твердых осажденных частиц, составляют уравнение массового баланса для взвешенных твердых частиц, сегментируют ствол скважины на множество элементов, каждый из которых содержит множество узлов, сегментируют моделирование на множество временных интервалов, моделируют обратную закачку шлама на основе входных параметров для каждого временного интервала путем решения уравнения массового баланса для слоя твердых осажденных частиц и решают уравнение массового баланса для взвешенных твердых частиц для каждого из множества узлов, получают результат моделирования посредством определения по меньшей мере одного оптимизированного параметра, выбранного из группы, состоящей из рабочих параметров, конструктивных параметров ствола скважины и параметров суспензии, и закачивают суспензию в ствол скважины в соответствии с результатом моделирования.

2. Способ по п.1, в котором при моделировании обратной закачки шлама используют по меньшей мере один конструктивный параметр ствола скважины, по меньшей мере один рабочий параметр и расчетные параметры, характеризующие суспензию.

3. Способ по п.2, в котором параметры суспензии характеризуют, по меньшей мере, реологию суспензии или размер частиц в суспензии.

4. Способ по п.2, в котором по меньшей мере один рабочий параметр выбирают из скорости нагнетания при обратной закачке шлама и продолжительности остановки скважины.

5. Способ по п.2, в котором по меньшей мере один конструктивный параметр ствола скважины выбирают из группы, состоящей из глубины ствола скважины, диаметра ствола скважины, параметров насосно-компрессорных труб, параметров обсадной колонны, глубины верха перфорированного интервала ствола скважины, глубины низа перфорированного интервала ствола скважины и угла отклонения ствола скважины.

6. Способ по п.1, в котором при решении уравнения массового баланса для слоя осажденных твердых частиц и решение уравнения массового баланса для взвешенных твердых частиц применяют метод конечных разностей для итерационного решения уравнения массового баланса для слоя осажденных твердых частиц и уравнения массового баланса для взвешенных твердых частиц для каждого из множества узлов.

7. Способ по п.1, в котором ствол скважины сегментируют на множество элементов одинакового размера.

8. Способ по п.1, в котором при моделировании обратной закачки шлама определяют нахождения каждого из множества узлов в установившемся состоянии на одном из множества временных интервалов.

9. Способ по п.8, в котором состояние каждого из множества узлов считают установившимся, если узловая масса твердых частиц для каждого из множества узлов приблизилась к пределу.

10. Способ оптимизации процесса обратной закачки шлама, при котором выбирают по меньшей мере один конструктивный параметр ствола скважины из группы, состоящей из глубины ствола скважины, диаметра ствола скважины, параметров насосно-компрессорных труб, параметров обсадной колонны, глубины верха перфорированного интервала ствола скважины, глубины низа перфорированного интервала ствола скважины и угла отклонения ствола скважины, выбирают по меньшей мере один рабочий параметр для обратной закачки шлама из скорости нагнетания при обратной закачке шлама или продолжительности остановки скважины, выбирают параметры подлежащей закачке в ствол скважины суспензии, по меньшей мере, из параметров, характеризующих реологию суспензии или размер частиц в суспензии, сегментируют ствол скважины на множество элементов, каждый из которых содержит множество узлов, выполняют моделирование на текущем временном интервале, которое содержит следующее: обновление скопления твердых частиц в забое ствола скважины на текущем временном интервале; выполнение нижеследующего для каждого из множества узлов, используя по меньшей мере один конструктивный параметр ствола скважины, по меньшей мере один рабочий параметр и параметры суспензии, до достижения в стволе скважины установившегося состояния на текущем временном интервале: вычисление скорости скольжения слоя; вычисление площади поперечного сечения взвеси путем использования скорости скольжения слоя; вычисление средней концентрации взвеси путем использования площади поперечного сечения взвеси; вычисление скорости твердых частиц путем использования средней скорости взвеси и вычисление объемной концентрации твердых частиц во взвеси путем использования скорости твердых частиц, получают оптимизированный результат моделирования на основе моделирования введенных параметров после достижения установившегося состояния посредством определения по меньшей мере одного оптимизированного параметра, выбранного из группы, состоящей из рабочих параметров, конструктивных параметров ствола скважины и параметров суспензии, и закачивают суспензию в ствол скважины в соответствии с оптимизированным результатом моделирования.

11. Способ по п.10, в котором дополнительно определяют соответствие результата моделирования выбранному критерию, изменяют по меньшей мере один из параметров, выбранный из конструктивного параметра ствола скважины, по меньшей мере одного рабочего параметра для обратной закачки шлама и параметра, характеризующего суспензию, подлежащую закачке в ствол скважины, и повторяют моделирование на текущем временном интервале, используя измененный параметр.

12. Способ по п.11, в котором выбранный критерий представляет собой скорость накопления твердых частиц в стволе скважины.

13. Способ по п.10, в котором определяют установившееся состояние каждого из множества узлов с использованием узловой массы твердых частиц для каждого из множества узлов.

14. Способ по п.13, в котором состояние каждого из множества узлов считают установившимся, если узловая масса твердых частиц для каждого из множества узлов приближается к пределу.

15. Способ по п.10, в котором ствол скважины сегментируют на множество элементов одинакового размера.

Текст

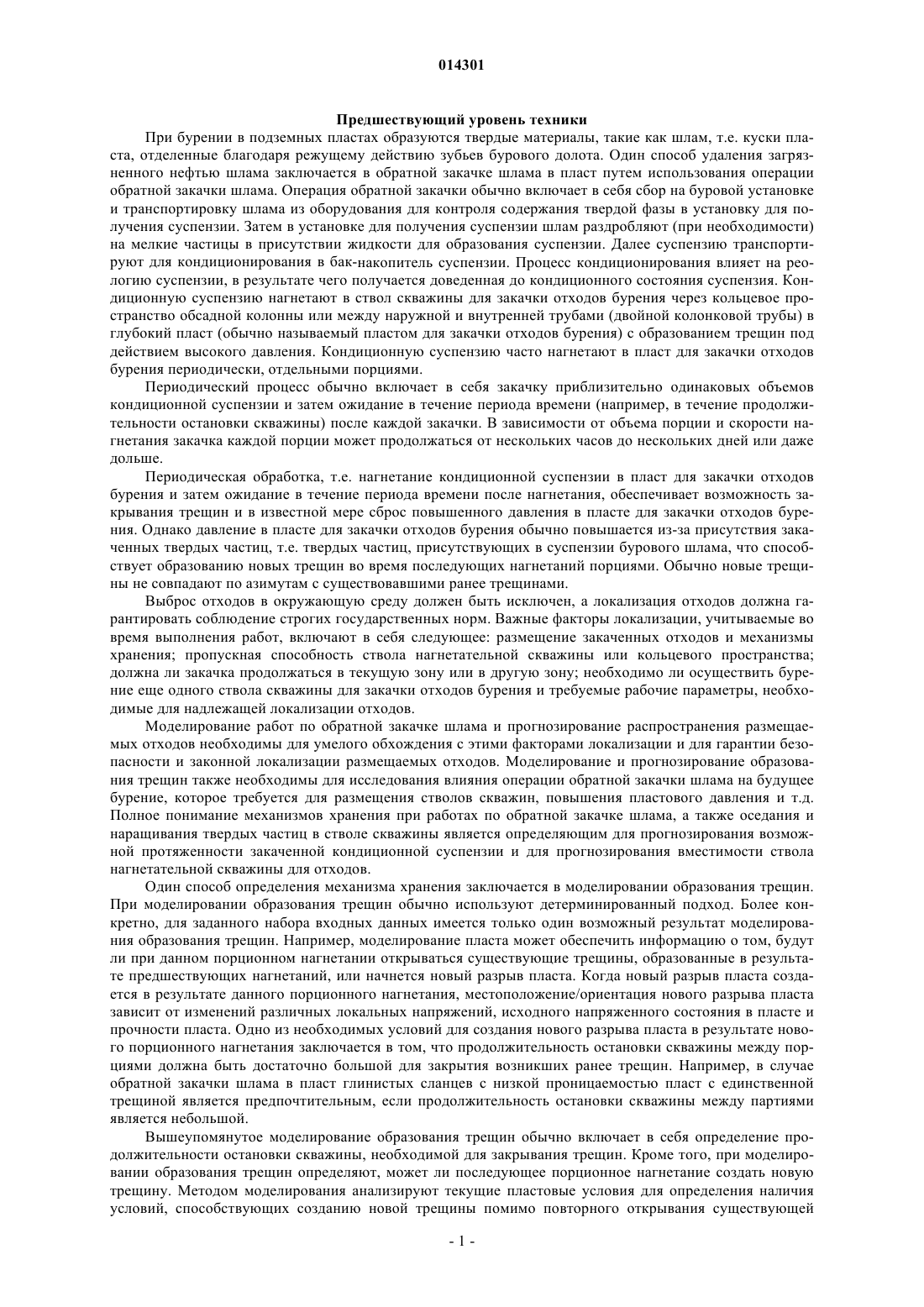

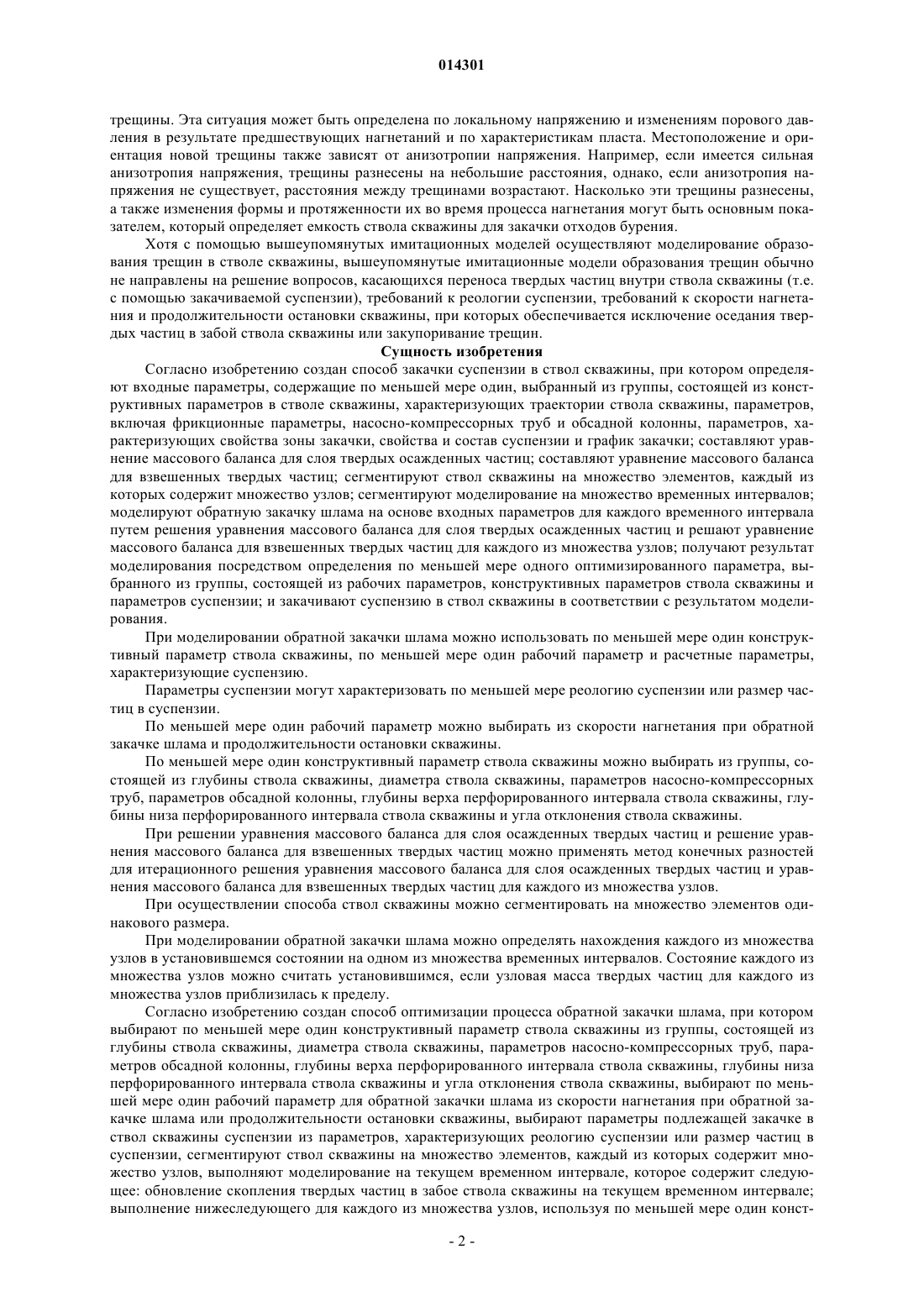

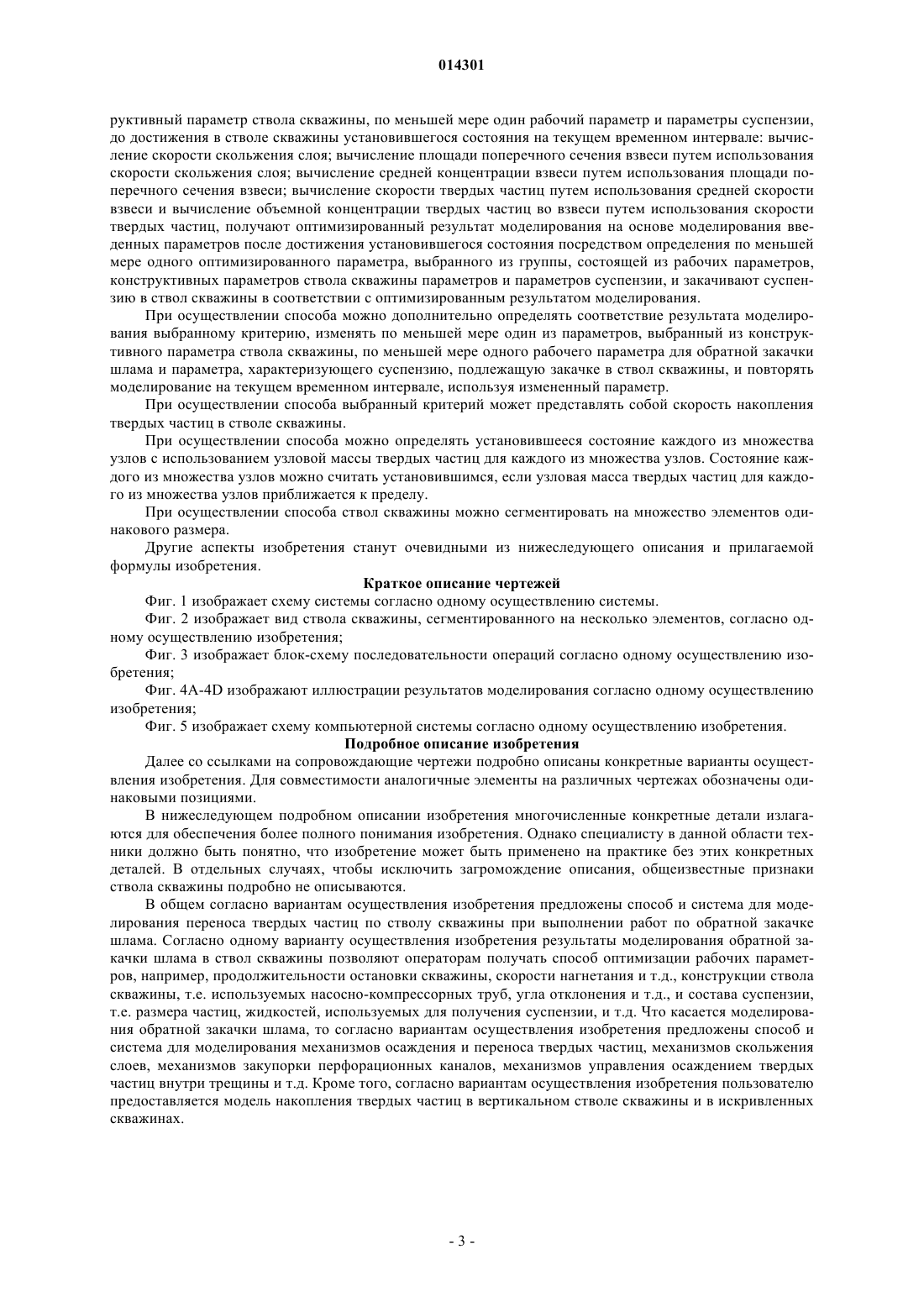

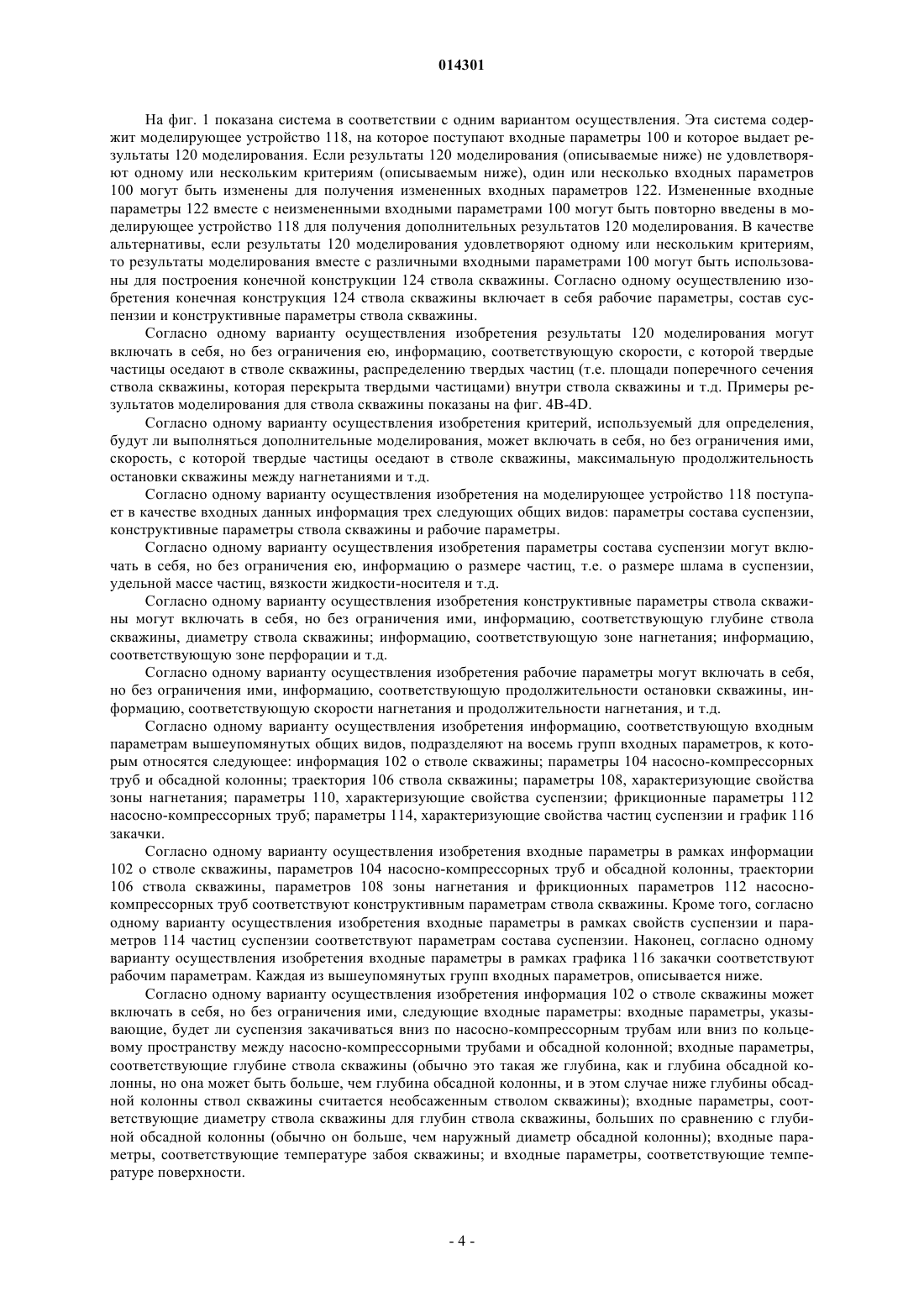

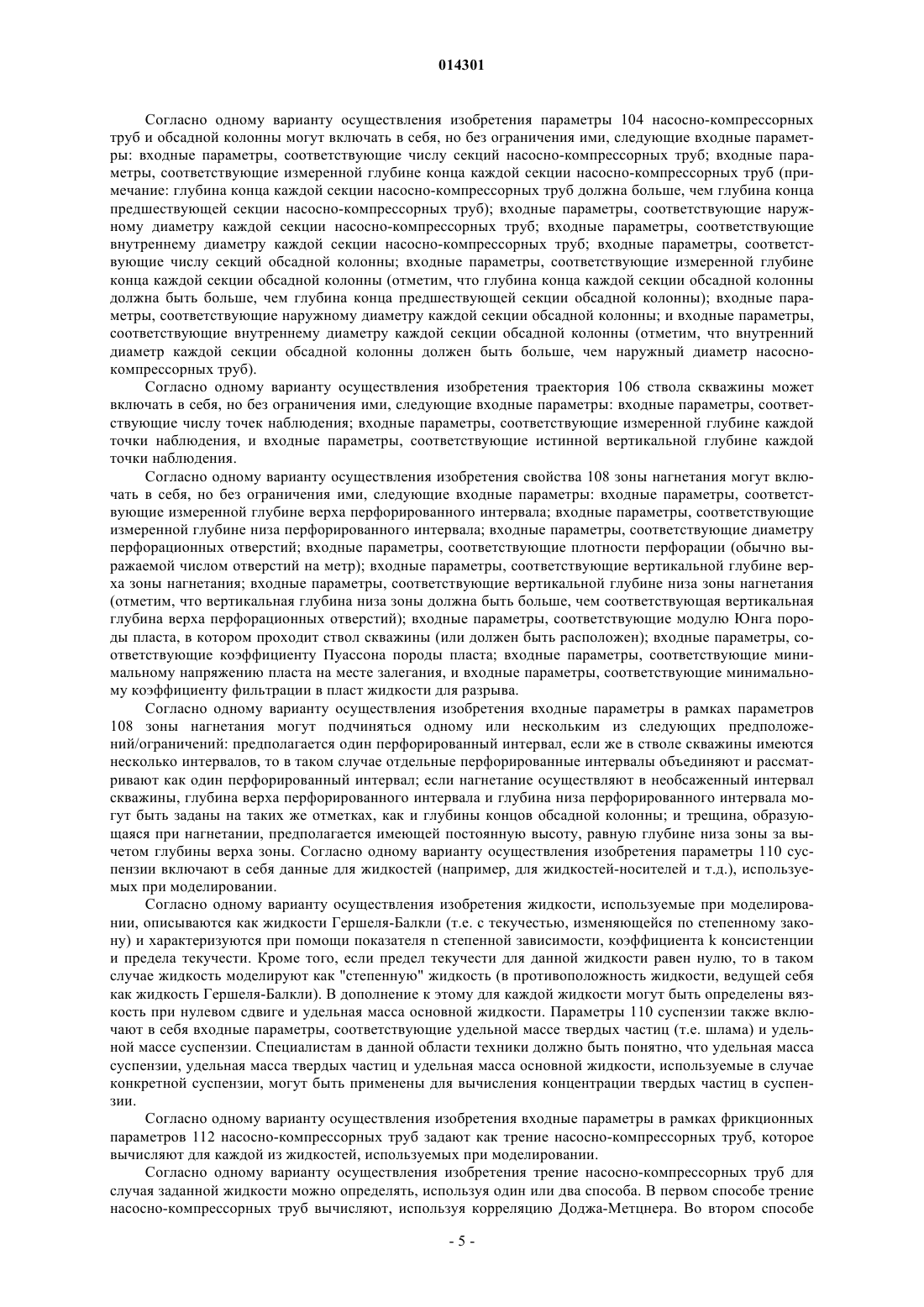

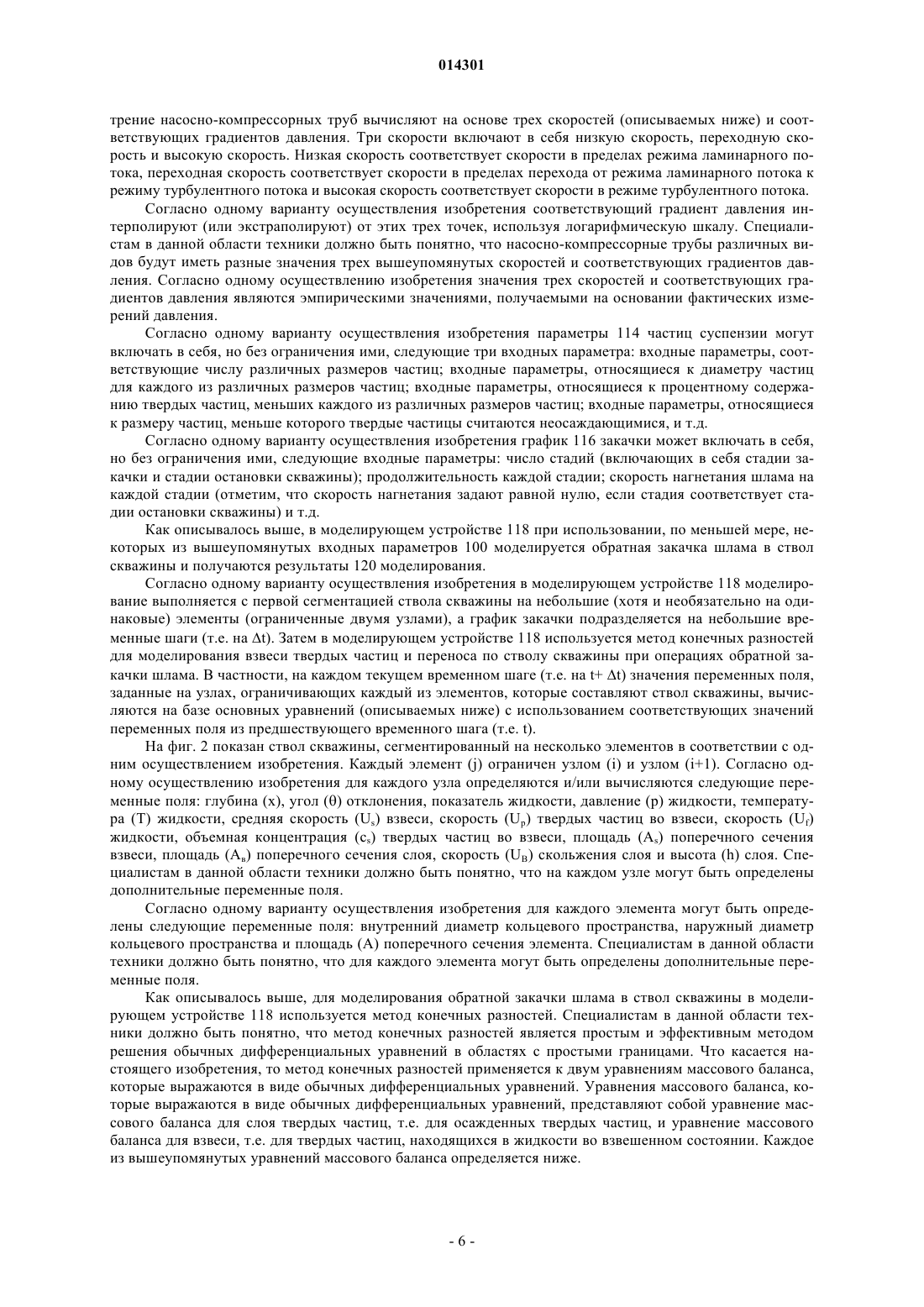

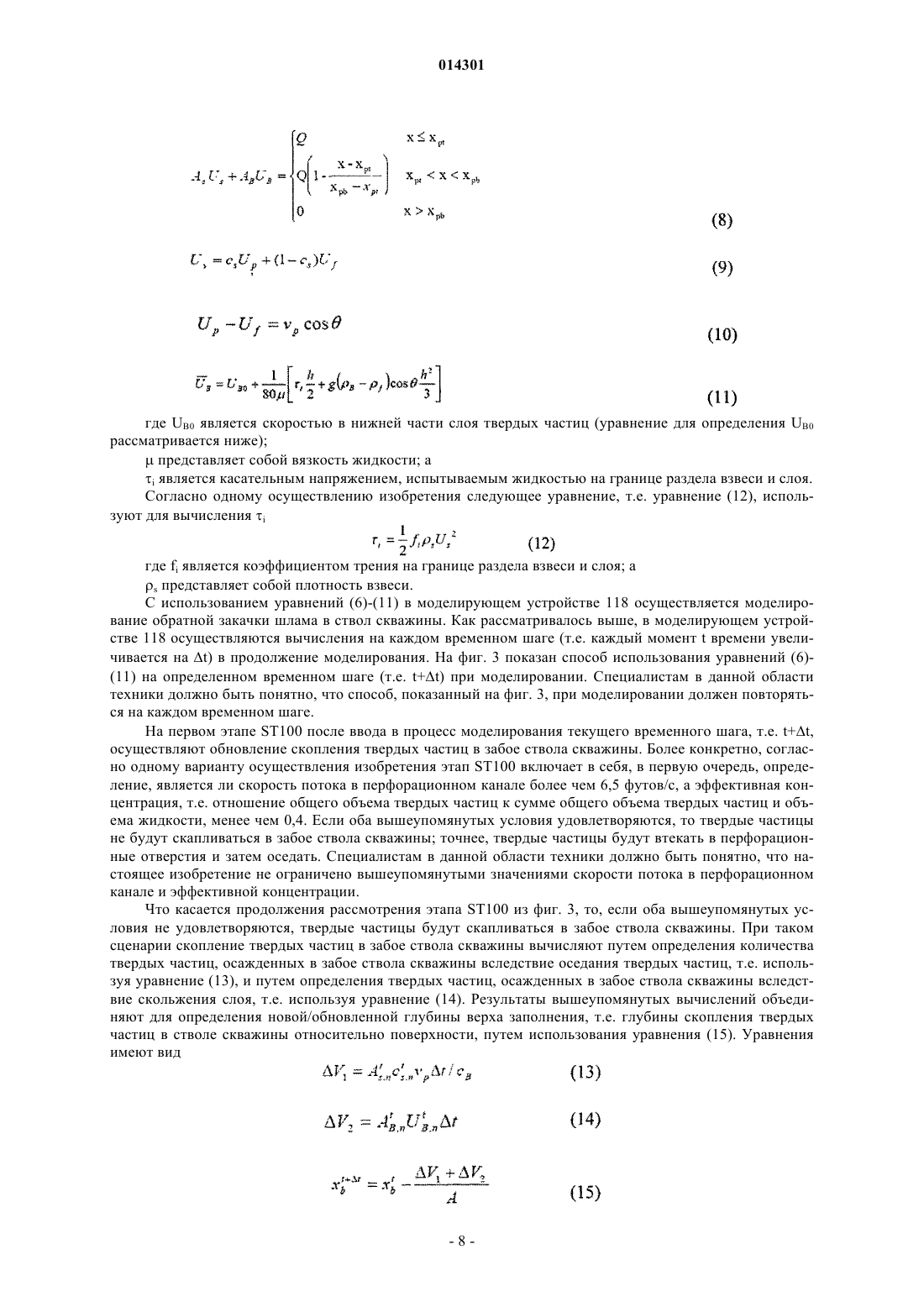

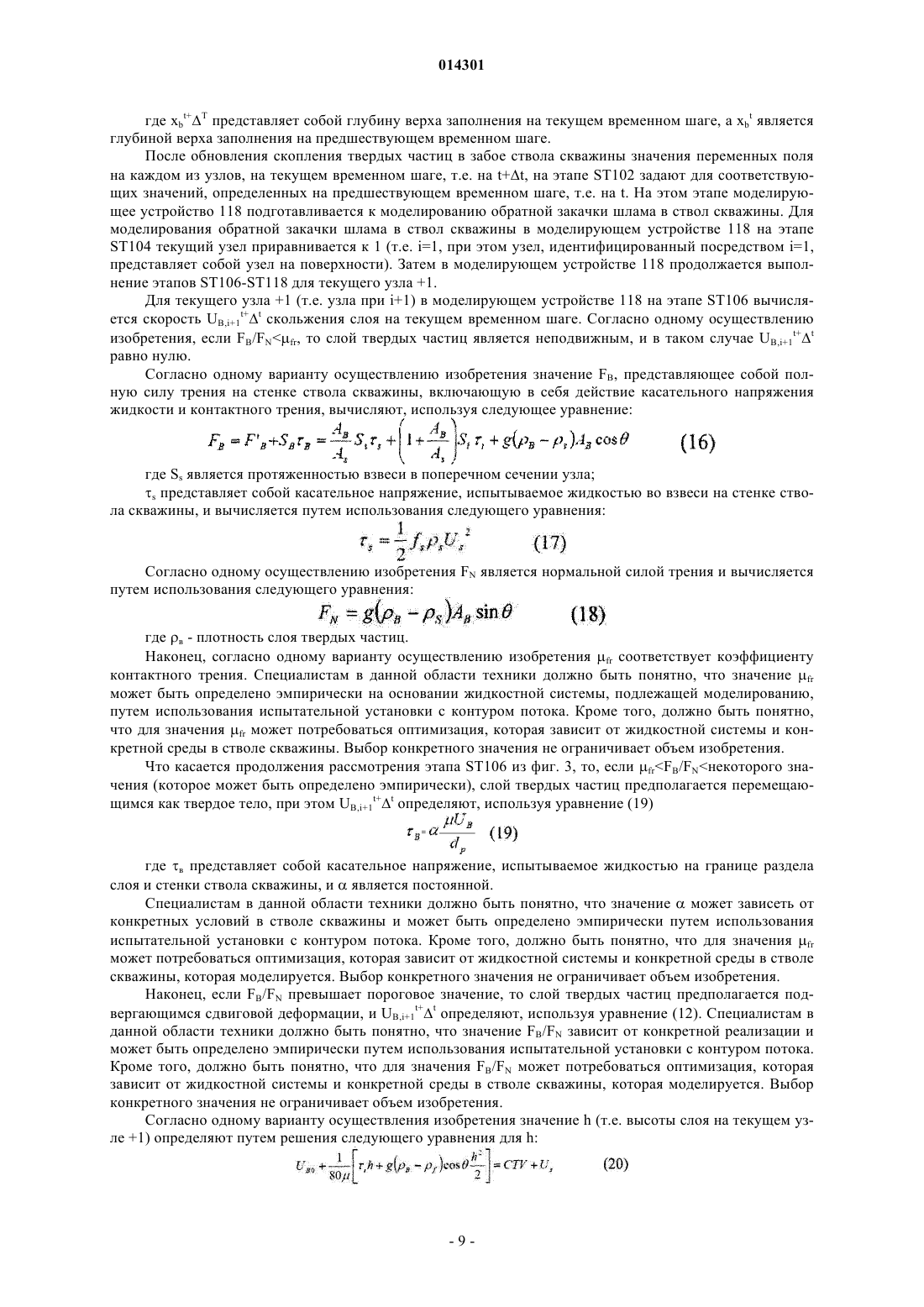

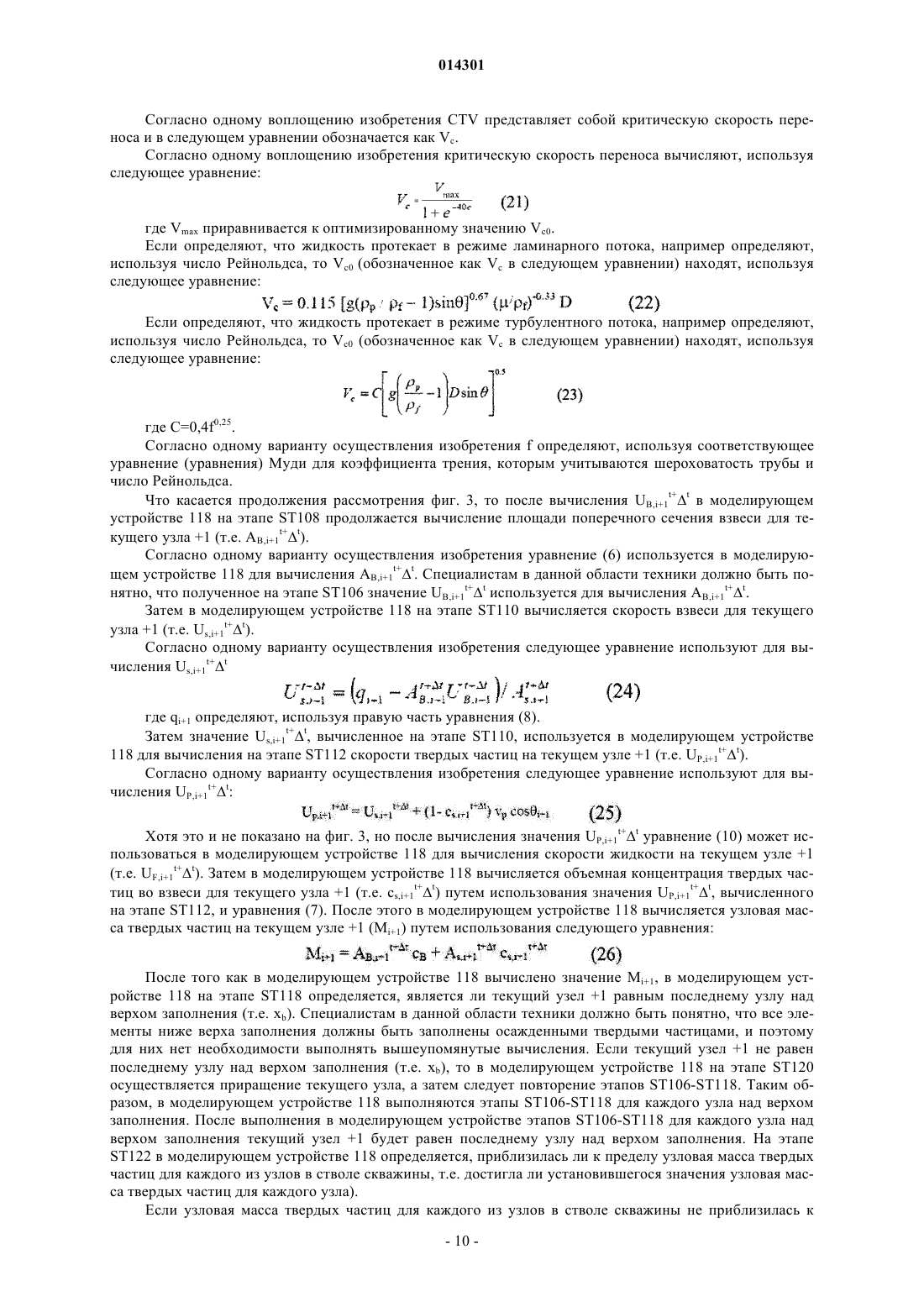

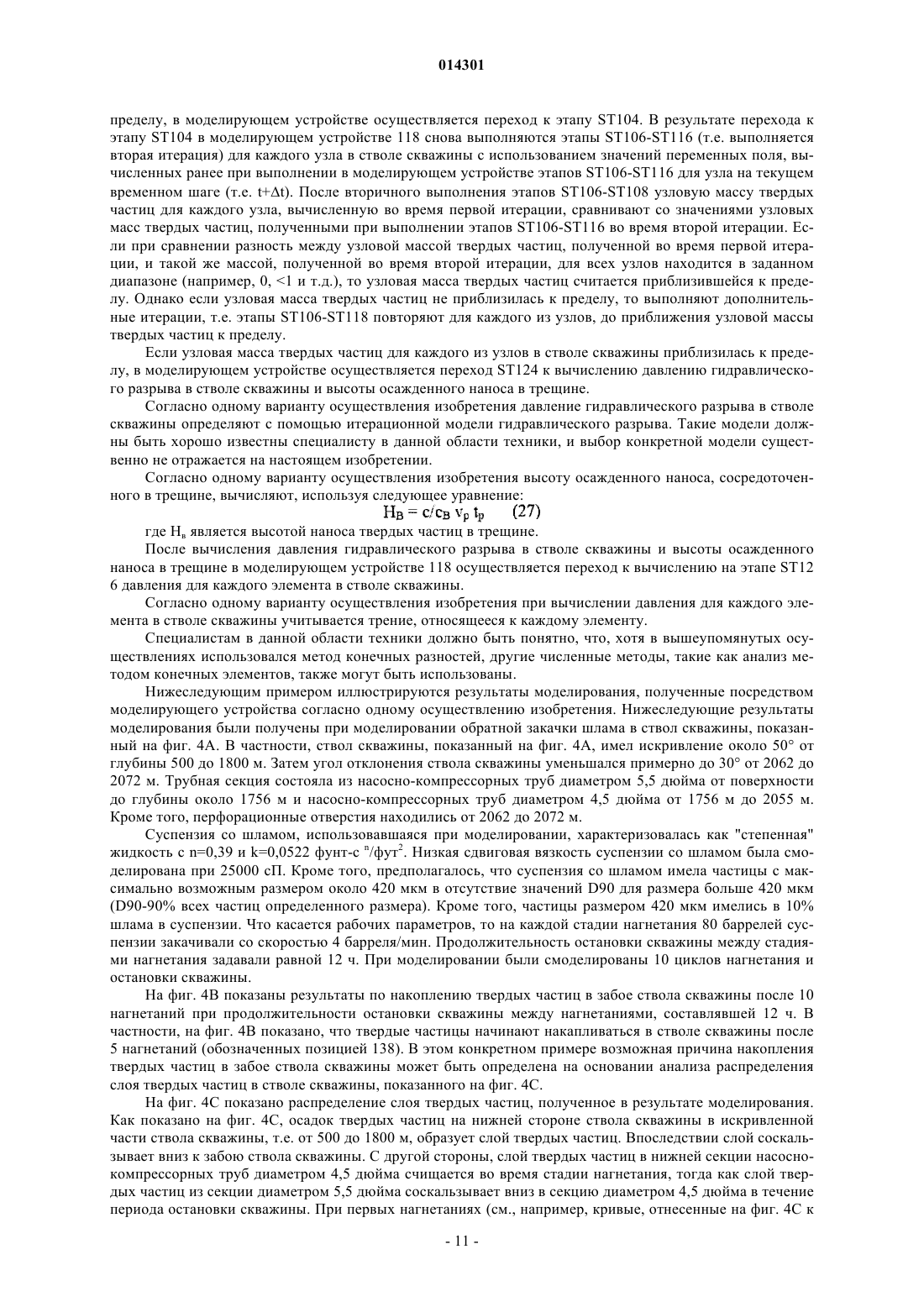

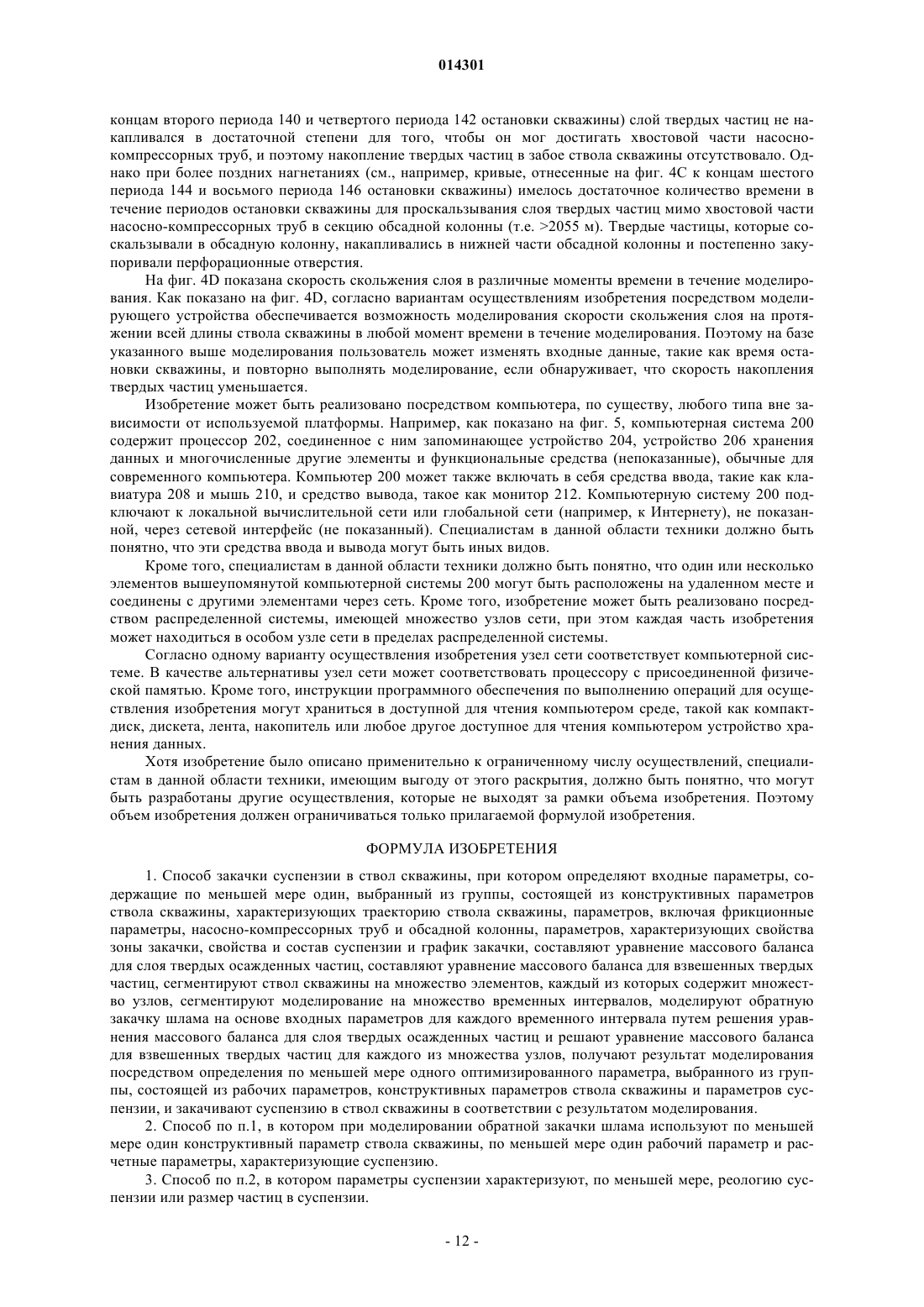

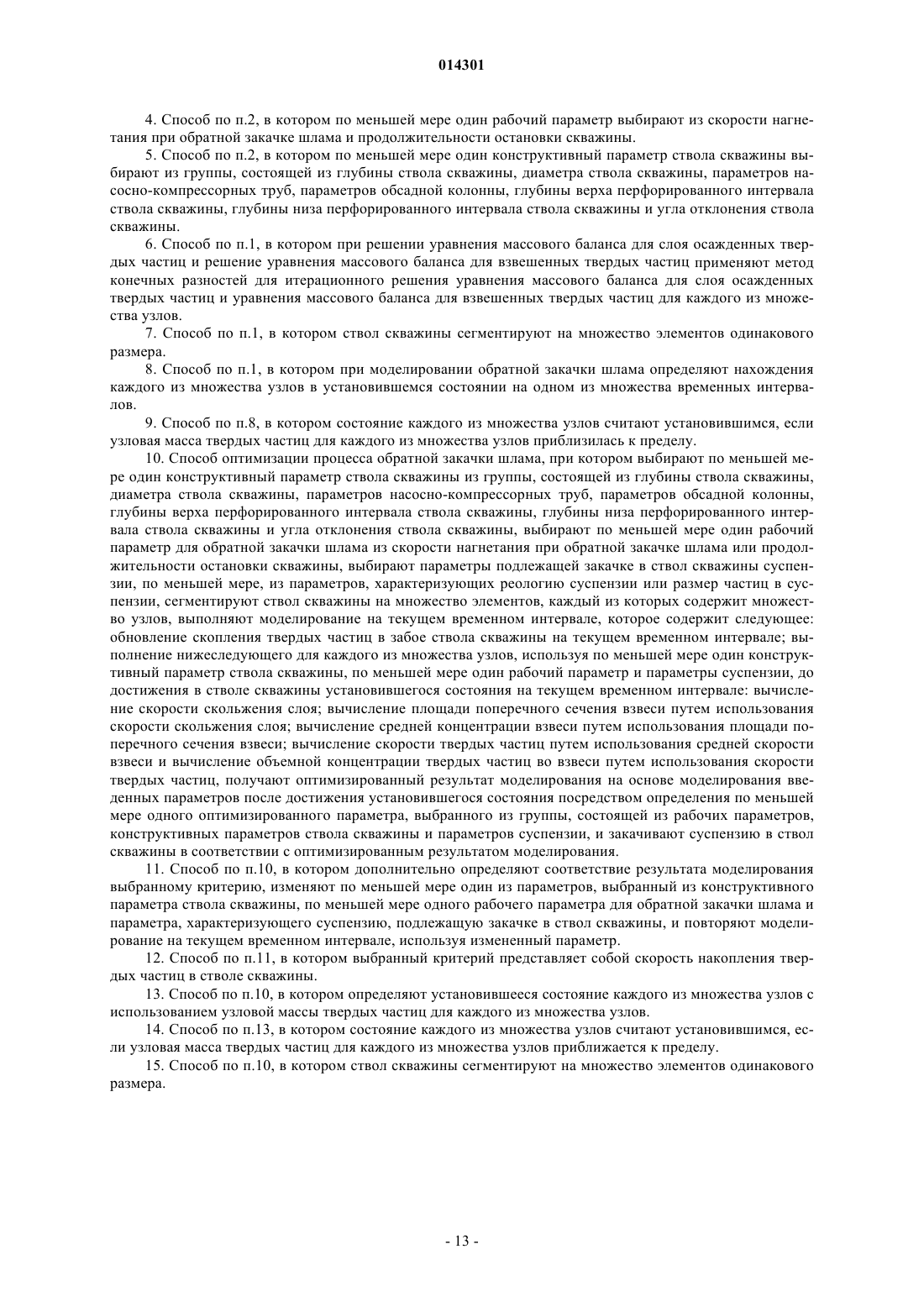

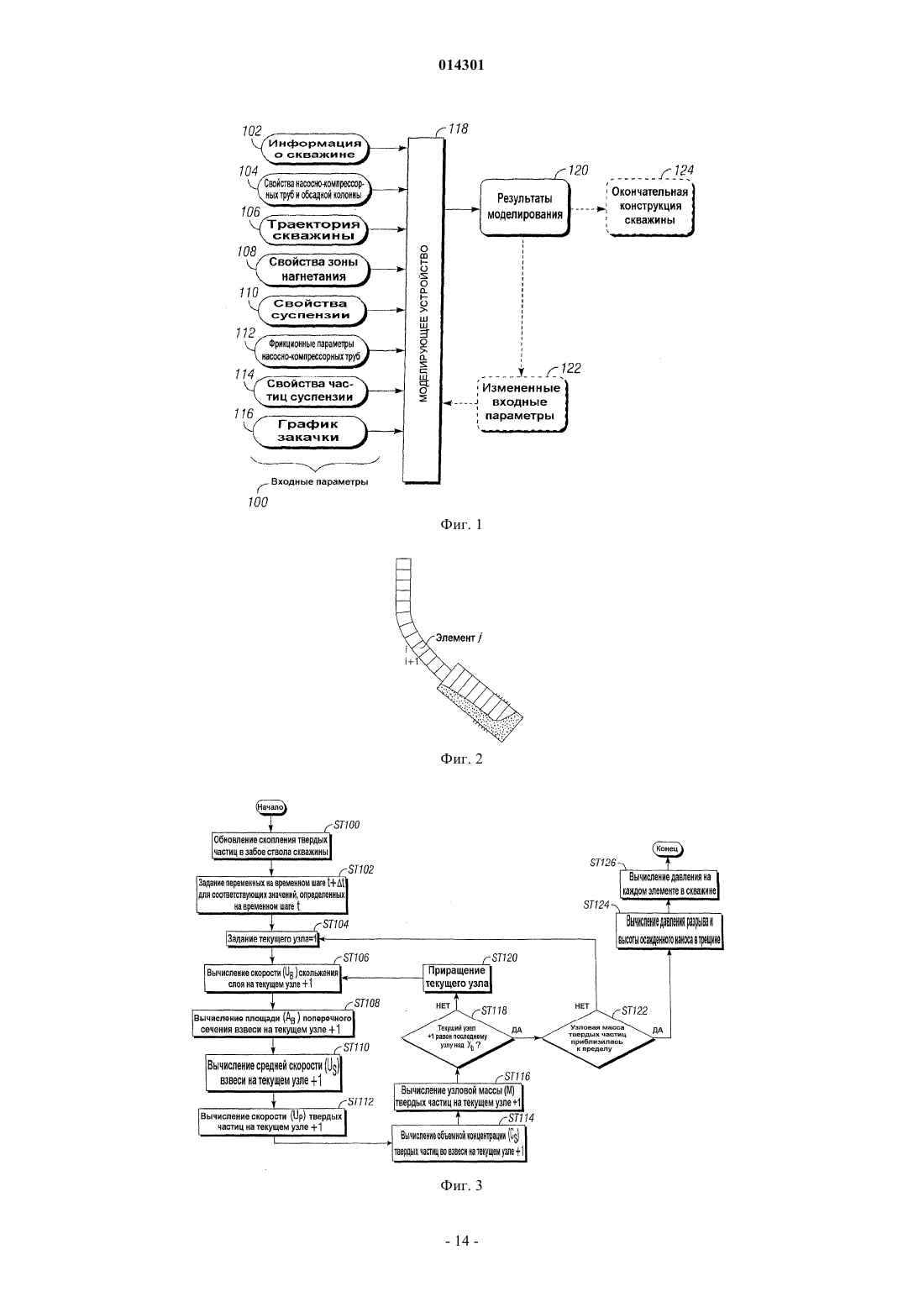

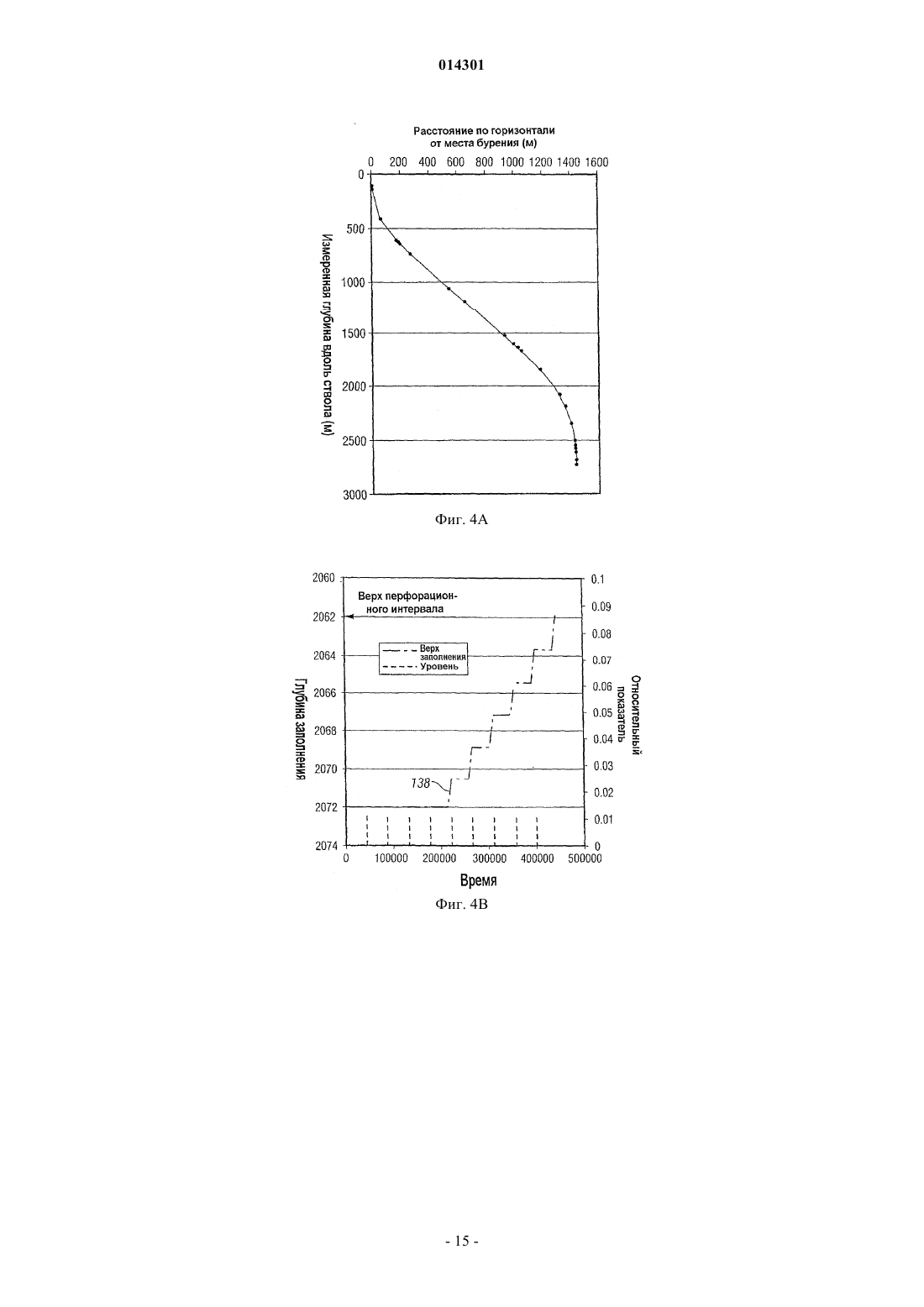

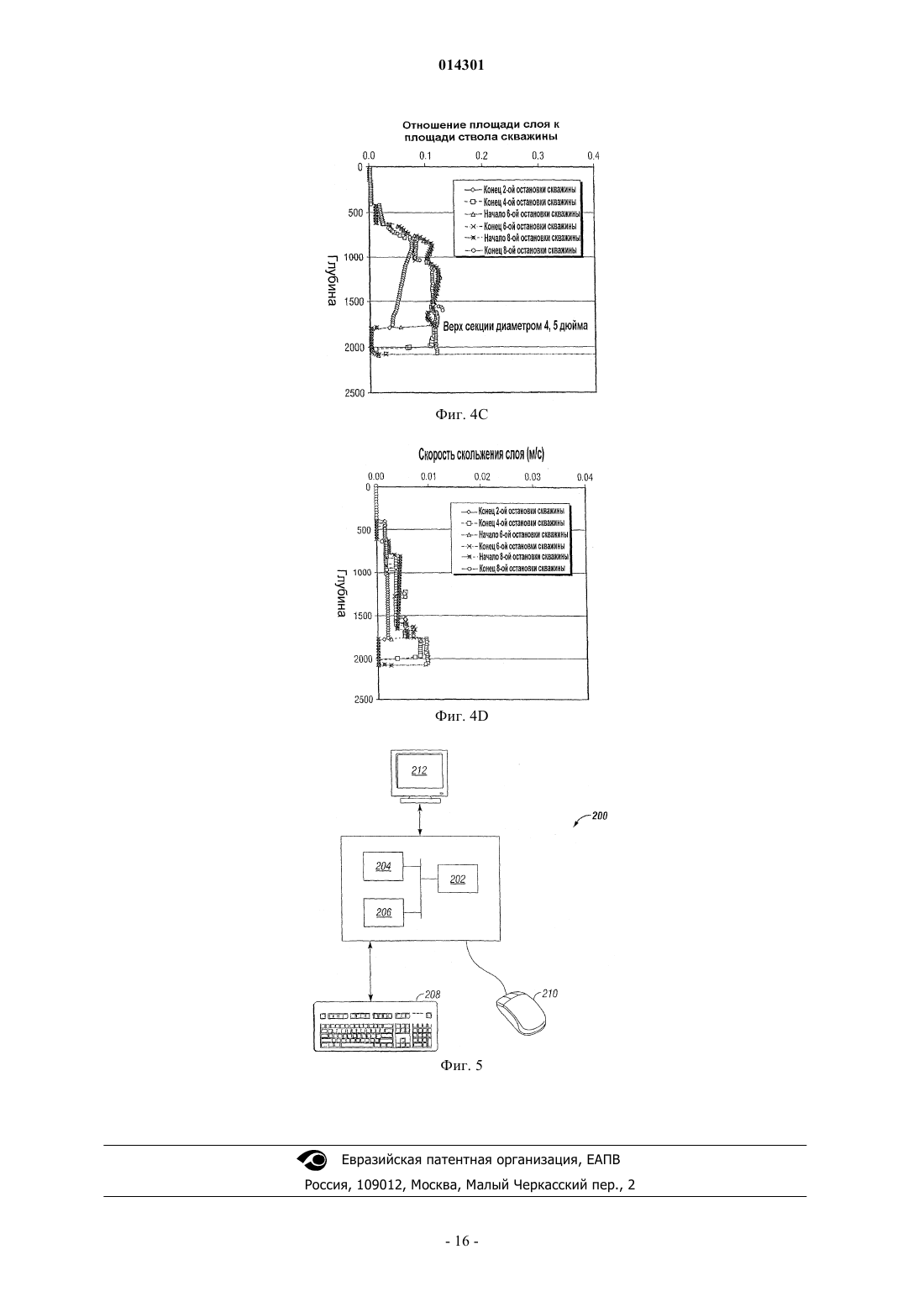

СПОСОБ ДЛЯ РАСЧЕТА СОСТАВА СУСПЕНЗИИ И ПРОЦЕССА ОБРАТНОЙ ЗАКАЧКИ ШЛАМА Способ закачки суспензии в ствол скважины, содержащий следующие стадии: определение входных параметров, содержащих по меньшей мере один параметр, выбранный из группы, состоящей из информации о стволе скважины, свойств насосно-компрессорных труб и обсадной колонны, траектории ствола скважины, свойств зоны закачки, свойств суспензии, фрикционных параметров насосно-компрессорных труб, свойств частиц суспензии, графика закачки; составление уравнения массового баланса для слоя твердых частиц; составление уравнения массового баланса для взвешенных твердых частиц; сегментирование ствола скважины на множество элементов, каждый из которых содержит множество узлов; сегментирование моделирования на множество временных интервалов; моделирование обратной закачки шлама на основе входных параметров для каждого временного интервала путем решения уравнения массового баланса для слоя твердых частиц и решения уравнения массового баланса для взвешенных твердых частиц для каждого из множества узлов; получение результата моделирования посредством определения по меньшей мере одного оптимизированного параметра,выбранного из группы, состоящей из рабочих параметров, конструктивных параметров ствола скважины, параметров суспензии; закачивание суспензии в ствол скважины в соответствии с результатом моделирования. Способ оптимизации процесса обратной закачки шлама, содержащий следующие стадии: ввод по меньшей мере одного конструктивного параметра ствола скважины, выбранного из группы, состоящей из глубины ствола скважины, диаметра ствола скважины,свойств насосно-компрессорных труб, свойств обсадной колонны, глубины верха перфорированного интервала ствола скважины, глубины низа перфорированного интервала ствола скважины и угла отклонения ствола скважины; ввод по меньшей мере одного рабочего параметра для обратной закачки шлама, выбранного из скорости нагнетания при обратной закачке шлама и продолжительности остановки скважины; ввод состава подлежащей закачке в ствол скважины суспензии, содержащего, по меньшей мере, реологию суспензии или размер частиц в суспензии; сегментирование ствола скважины на множество элементов, каждый из которых содержит множество узлов; выполнение моделирования на текущем временном интервале, которое содержит следующее: обновление скопления твердых частиц в забое ствола скважины на текущем временном интервале; выполнение нижеследующего для каждого из множества узлов, используя по меньшей мере один конструктивный параметр ствола скважины, по меньшей мере один рабочий параметр и состав суспензии, до достижения в стволе скважины установившегося состояния на текущем временном интервале: вычисление скорости скольжения слоя; вычисление площади поперечного сечения взвеси путем использования скорости скольжения слоя; вычисление средней концентрации взвеси путем использования площади поперечного сечения взвеси; вычисление скорости твердых частиц путем использования средней скорости взвеси и вычисление объемной концентрации твердых частиц во взвеси путем использования скорости твердых частиц; получение оптимизированного результата моделирования на основе моделирования введенных параметров после достижения установившегося состояния, содержащее определение по меньшей мере одного оптимизированного параметра, выбранного из группы, состоящей из рабочих параметров,конструктивных параметров ствола скважины параметров и состава суспензии; закачка суспензии в ствол скважины в соответствии с оптимизированным результатом моделирования. 014301 Предшествующий уровень техники При бурении в подземных пластах образуются твердые материалы, такие как шлам, т.е. куски пласта, отделенные благодаря режущему действию зубьев бурового долота. Один способ удаления загрязненного нефтью шлама заключается в обратной закачке шлама в пласт путем использования операции обратной закачки шлама. Операция обратной закачки обычно включает в себя сбор на буровой установке и транспортировку шлама из оборудования для контроля содержания твердой фазы в установку для получения суспензии. Затем в установке для получения суспензии шлам раздробляют (при необходимости) на мелкие частицы в присутствии жидкости для образования суспензии. Далее суспензию транспортируют для кондиционирования в бак-накопитель суспензии. Процесс кондиционирования влияет на реологию суспензии, в результате чего получается доведенная до кондиционного состояния суспензия. Кондиционную суспензию нагнетают в ствол скважины для закачки отходов бурения через кольцевое пространство обсадной колонны или между наружной и внутренней трубами (двойной колонковой трубы) в глубокий пласт (обычно называемый пластом для закачки отходов бурения) с образованием трещин под действием высокого давления. Кондиционную суспензию часто нагнетают в пласт для закачки отходов бурения периодически, отдельными порциями. Периодический процесс обычно включает в себя закачку приблизительно одинаковых объемов кондиционной суспензии и затем ожидание в течение периода времени (например, в течение продолжительности остановки скважины) после каждой закачки. В зависимости от объема порции и скорости нагнетания закачка каждой порции может продолжаться от нескольких часов до нескольких дней или даже дольше. Периодическая обработка, т.е. нагнетание кондиционной суспензии в пласт для закачки отходов бурения и затем ожидание в течение периода времени после нагнетания, обеспечивает возможность закрывания трещин и в известной мере сброс повышенного давления в пласте для закачки отходов бурения. Однако давление в пласте для закачки отходов бурения обычно повышается из-за присутствия закаченных твердых частиц, т.е. твердых частиц, присутствующих в суспензии бурового шлама, что способствует образованию новых трещин во время последующих нагнетаний порциями. Обычно новые трещины не совпадают по азимутам с существовавшими ранее трещинами. Выброс отходов в окружающую среду должен быть исключен, а локализация отходов должна гарантировать соблюдение строгих государственных норм. Важные факторы локализации, учитываемые во время выполнения работ, включают в себя следующее: размещение закаченных отходов и механизмы хранения; пропускная способность ствола нагнетательной скважины или кольцевого пространства; должна ли закачка продолжаться в текущую зону или в другую зону; необходимо ли осуществить бурение еще одного ствола скважины для закачки отходов бурения и требуемые рабочие параметры, необходимые для надлежащей локализации отходов. Моделирование работ по обратной закачке шлама и прогнозирование распространения размещаемых отходов необходимы для умелого обхождения с этими факторами локализации и для гарантии безопасности и законной локализации размещаемых отходов. Моделирование и прогнозирование образования трещин также необходимы для исследования влияния операции обратной закачки шлама на будущее бурение, которое требуется для размещения стволов скважин, повышения пластового давления и т.д. Полное понимание механизмов хранения при работах по обратной закачке шлама, а также оседания и наращивания твердых частиц в стволе скважины является определяющим для прогнозирования возможной протяженности закаченной кондиционной суспензии и для прогнозирования вместимости ствола нагнетательной скважины для отходов. Один способ определения механизма хранения заключается в моделировании образования трещин. При моделировании образования трещин обычно используют детерминированный подход. Более конкретно, для заданного набора входных данных имеется только один возможный результат моделирования образования трещин. Например, моделирование пласта может обеспечить информацию о том, будут ли при данном порционном нагнетании открываться существующие трещины, образованные в результате предшествующих нагнетаний, или начнется новый разрыв пласта. Когда новый разрыв пласта создается в результате данного порционного нагнетания, местоположение/ориентация нового разрыва пласта зависит от изменений различных локальных напряжений, исходного напряженного состояния в пласте и прочности пласта. Одно из необходимых условий для создания нового разрыва пласта в результате нового порционного нагнетания заключается в том, что продолжительность остановки скважины между порциями должна быть достаточно большой для закрытия возникших ранее трещин. Например, в случае обратной закачки шлама в пласт глинистых сланцев с низкой проницаемостью пласт с единственной трещиной является предпочтительным, если продолжительность остановки скважины между партиями является небольшой. Вышеупомянутое моделирование образования трещин обычно включает в себя определение продолжительности остановки скважины, необходимой для закрывания трещин. Кроме того, при моделировании образования трещин определяют, может ли последующее порционное нагнетание создать новую трещину. Методом моделирования анализируют текущие пластовые условия для определения наличия условий, способствующих созданию новой трещины помимо повторного открывания существующей-1 014301 трещины. Эта ситуация может быть определена по локальному напряжению и изменениям порового давления в результате предшествующих нагнетаний и по характеристикам пласта. Местоположение и ориентация новой трещины также зависят от анизотропии напряжения. Например, если имеется сильная анизотропия напряжения, трещины разнесены на небольшие расстояния, однако, если анизотропия напряжения не существует, расстояния между трещинами возрастают. Насколько эти трещины разнесены,а также изменения формы и протяженности их во время процесса нагнетания могут быть основным показателем, который определяет емкость ствола скважины для закачки отходов бурения. Хотя с помощью вышеупомянутых имитационных моделей осуществляют моделирование образования трещин в стволе скважины, вышеупомянутые имитационные модели образования трещин обычно не направлены на решение вопросов, касающихся переноса твердых частиц внутри ствола скважины (т.е. с помощью закачиваемой суспензии), требований к реологии суспензии, требований к скорости нагнетания и продолжительности остановки скважины, при которых обеспечивается исключение оседания твердых частиц в забой ствола скважины или закупоривание трещин. Сущность изобретения Согласно изобретению создан способ закачки суспензии в ствол скважины, при котором определяют входные параметры, содержащие по меньшей мере один, выбранный из группы, состоящей из конструктивных параметров в стволе скважины, характеризующих траектории ствола скважины, параметров,включая фрикционные параметры, насосно-компрессорных труб и обсадной колонны, параметров, характеризующих свойства зоны закачки, свойства и состав суспензии и график закачки; составляют уравнение массового баланса для слоя твердых осажденных частиц; составляют уравнение массового баланса для взвешенных твердых частиц; сегментируют ствол скважины на множество элементов, каждый из которых содержит множество узлов; сегментируют моделирование на множество временных интервалов; моделируют обратную закачку шлама на основе входных параметров для каждого временного интервала путем решения уравнения массового баланса для слоя твердых осажденных частиц и решают уравнение массового баланса для взвешенных твердых частиц для каждого из множества узлов; получают результат моделирования посредством определения по меньшей мере одного оптимизированного параметра, выбранного из группы, состоящей из рабочих параметров, конструктивных параметров ствола скважины и параметров суспензии; и закачивают суспензию в ствол скважины в соответствии с результатом моделирования. При моделировании обратной закачки шлама можно использовать по меньшей мере один конструктивный параметр ствола скважины, по меньшей мере один рабочий параметр и расчетные параметры,характеризующие суспензию. Параметры суспензии могут характеризовать по меньшей мере реологию суспензии или размер частиц в суспензии. По меньшей мере один рабочий параметр можно выбирать из скорости нагнетания при обратной закачке шлама и продолжительности остановки скважины. По меньшей мере один конструктивный параметр ствола скважины можно выбирать из группы, состоящей из глубины ствола скважины, диаметра ствола скважины, параметров насосно-компрессорных труб, параметров обсадной колонны, глубины верха перфорированного интервала ствола скважины, глубины низа перфорированного интервала ствола скважины и угла отклонения ствола скважины. При решении уравнения массового баланса для слоя осажденных твердых частиц и решение уравнения массового баланса для взвешенных твердых частиц можно применять метод конечных разностей для итерационного решения уравнения массового баланса для слоя осажденных твердых частиц и уравнения массового баланса для взвешенных твердых частиц для каждого из множества узлов. При осуществлении способа ствол скважины можно сегментировать на множество элементов одинакового размера. При моделировании обратной закачки шлама можно определять нахождения каждого из множества узлов в установившемся состоянии на одном из множества временных интервалов. Состояние каждого из множества узлов можно считать установившимся, если узловая масса твердых частиц для каждого из множества узлов приблизилась к пределу. Согласно изобретению создан способ оптимизации процесса обратной закачки шлама, при котором выбирают по меньшей мере один конструктивный параметр ствола скважины из группы, состоящей из глубины ствола скважины, диаметра ствола скважины, параметров насосно-компрессорных труб, параметров обсадной колонны, глубины верха перфорированного интервала ствола скважины, глубины низа перфорированного интервала ствола скважины и угла отклонения ствола скважины, выбирают по меньшей мере один рабочий параметр для обратной закачки шлама из скорости нагнетания при обратной закачке шлама или продолжительности остановки скважины, выбирают параметры подлежащей закачке в ствол скважины суспензии из параметров, характеризующих реологию суспензии или размер частиц в суспензии, сегментируют ствол скважины на множество элементов, каждый из которых содержит множество узлов, выполняют моделирование на текущем временном интервале, которое содержит следующее: обновление скопления твердых частиц в забое ствола скважины на текущем временном интервале; выполнение нижеследующего для каждого из множества узлов, используя по меньшей мере один конст-2 014301 руктивный параметр ствола скважины, по меньшей мере один рабочий параметр и параметры суспензии,до достижения в стволе скважины установившегося состояния на текущем временном интервале: вычисление скорости скольжения слоя; вычисление площади поперечного сечения взвеси путем использования скорости скольжения слоя; вычисление средней концентрации взвеси путем использования площади поперечного сечения взвеси; вычисление скорости твердых частиц путем использования средней скорости взвеси и вычисление объемной концентрации твердых частиц во взвеси путем использования скорости твердых частиц, получают оптимизированный результат моделирования на основе моделирования введенных параметров после достижения установившегося состояния посредством определения по меньшей мере одного оптимизированного параметра, выбранного из группы, состоящей из рабочих параметров,конструктивных параметров ствола скважины параметров и параметров суспензии, и закачивают суспензию в ствол скважины в соответствии с оптимизированным результатом моделирования. При осуществлении способа можно дополнительно определять соответствие результата моделирования выбранному критерию, изменять по меньшей мере один из параметров, выбранный из конструктивного параметра ствола скважины, по меньшей мере одного рабочего параметра для обратной закачки шлама и параметра, характеризующего суспензию, подлежащую закачке в ствол скважины, и повторять моделирование на текущем временном интервале, используя измененный параметр. При осуществлении способа выбранный критерий может представлять собой скорость накопления твердых частиц в стволе скважины. При осуществлении способа можно определять установившееся состояние каждого из множества узлов с использованием узловой массы твердых частиц для каждого из множества узлов. Состояние каждого из множества узлов можно считать установившимся, если узловая масса твердых частиц для каждого из множества узлов приближается к пределу. При осуществлении способа ствол скважины можно сегментировать на множество элементов одинакового размера. Другие аспекты изобретения станут очевидными из нижеследующего описания и прилагаемой формулы изобретения. Краткое описание чертежей Фиг. 1 изображает схему системы согласно одному осуществлению системы. Фиг. 2 изображает вид ствола скважины, сегментированного на несколько элементов, согласно одному осуществлению изобретения; Фиг. 3 изображает блок-схему последовательности операций согласно одному осуществлению изобретения; Фиг. 4 А-4D изображают иллюстрации результатов моделирования согласно одному осуществлению изобретения; Фиг. 5 изображает схему компьютерной системы согласно одному осуществлению изобретения. Подробное описание изобретения Далее со ссылками на сопровождающие чертежи подробно описаны конкретные варианты осуществления изобретения. Для совместимости аналогичные элементы на различных чертежах обозначены одинаковыми позициями. В нижеследующем подробном описании изобретения многочисленные конкретные детали излагаются для обеспечения более полного понимания изобретения. Однако специалисту в данной области техники должно быть понятно, что изобретение может быть применено на практике без этих конкретных деталей. В отдельных случаях, чтобы исключить загромождение описания, общеизвестные признаки ствола скважины подробно не описываются. В общем согласно вариантам осуществления изобретения предложены способ и система для моделирования переноса твердых частиц по стволу скважины при выполнении работ по обратной закачке шлама. Согласно одному варианту осуществления изобретения результаты моделирования обратной закачки шлама в ствол скважины позволяют операторам получать способ оптимизации рабочих параметров, например, продолжительности остановки скважины, скорости нагнетания и т.д., конструкции ствола скважины, т.е. используемых насосно-компрессорных труб, угла отклонения и т.д., и состава суспензии,т.е. размера частиц, жидкостей, используемых для получения суспензии, и т.д. Что касается моделирования обратной закачки шлама, то согласно вариантам осуществления изобретения предложены способ и система для моделирования механизмов осаждения и переноса твердых частиц, механизмов скольжения слоев, механизмов закупорки перфорационных каналов, механизмов управления осаждением твердых частиц внутри трещины и т.д. Кроме того, согласно вариантам осуществления изобретения пользователю предоставляется модель накопления твердых частиц в вертикальном стволе скважины и в искривленных скважинах.-3 014301 На фиг. 1 показана система в соответствии с одним вариантом осуществления. Эта система содержит моделирующее устройство 118, на которое поступают входные параметры 100 и которое выдает результаты 120 моделирования. Если результаты 120 моделирования (описываемые ниже) не удовлетворяют одному или нескольким критериям (описываемым ниже), один или несколько входных параметров 100 могут быть изменены для получения измененных входных параметров 122. Измененные входные параметры 122 вместе с неизмененными входными параметрами 100 могут быть повторно введены в моделирующее устройство 118 для получения дополнительных результатов 120 моделирования. В качестве альтернативы, если результаты 120 моделирования удовлетворяют одному или нескольким критериям,то результаты моделирования вместе с различными входными параметрами 100 могут быть использованы для построения конечной конструкции 124 ствола скважины. Согласно одному осуществлению изобретения конечная конструкция 124 ствола скважины включает в себя рабочие параметры, состав суспензии и конструктивные параметры ствола скважины. Согласно одному варианту осуществления изобретения результаты 120 моделирования могут включать в себя, но без ограничения ею, информацию, соответствующую скорости, с которой твердые частицы оседают в стволе скважины, распределению твердых частиц (т.е. площади поперечного сечения ствола скважины, которая перекрыта твердыми частицами) внутри ствола скважины и т.д. Примеры результатов моделирования для ствола скважины показаны на фиг. 4 В-4D. Согласно одному варианту осуществления изобретения критерий, используемый для определения,будут ли выполняться дополнительные моделирования, может включать в себя, но без ограничения ими,скорость, с которой твердые частицы оседают в стволе скважины, максимальную продолжительность остановки скважины между нагнетаниями и т.д. Согласно одному варианту осуществления изобретения на моделирующее устройство 118 поступает в качестве входных данных информация трех следующих общих видов: параметры состава суспензии,конструктивные параметры ствола скважины и рабочие параметры. Согласно одному варианту осуществления изобретения параметры состава суспензии могут включать в себя, но без ограничения ею, информацию о размере частиц, т.е. о размере шлама в суспензии,удельной массе частиц, вязкости жидкости-носителя и т.д. Согласно одному варианту осуществления изобретения конструктивные параметры ствола скважины могут включать в себя, но без ограничения ими, информацию, соответствующую глубине ствола скважины, диаметру ствола скважины; информацию, соответствующую зоне нагнетания; информацию,соответствующую зоне перфорации и т.д. Согласно одному варианту осуществления изобретения рабочие параметры могут включать в себя,но без ограничения ими, информацию, соответствующую продолжительности остановки скважины, информацию, соответствующую скорости нагнетания и продолжительности нагнетания, и т.д. Согласно одному варианту осуществления изобретения информацию, соответствующую входным параметрам вышеупомянутых общих видов, подразделяют на восемь групп входных параметров, к которым относятся следующее: информация 102 о стволе скважины; параметры 104 насосно-компрессорных труб и обсадной колонны; траектория 106 ствола скважины; параметры 108, характеризующие свойства зоны нагнетания; параметры 110, характеризующие свойства суспензии; фрикционные параметры 112 насосно-компрессорных труб; параметры 114, характеризующие свойства частиц суспензии и график 116 закачки. Согласно одному варианту осуществления изобретения входные параметры в рамках информации 102 о стволе скважины, параметров 104 насосно-компрессорных труб и обсадной колонны, траектории 106 ствола скважины, параметров 108 зоны нагнетания и фрикционных параметров 112 насоснокомпрессорных труб соответствуют конструктивным параметрам ствола скважины. Кроме того, согласно одному варианту осуществления изобретения входные параметры в рамках свойств суспензии и параметров 114 частиц суспензии соответствуют параметрам состава суспензии. Наконец, согласно одному варианту осуществления изобретения входные параметры в рамках графика 116 закачки соответствуют рабочим параметрам. Каждая из вышеупомянутых групп входных параметров, описывается ниже. Согласно одному варианту осуществления изобретения информация 102 о стволе скважины может включать в себя, но без ограничения ими, следующие входные параметры: входные параметры, указывающие, будет ли суспензия закачиваться вниз по насосно-компрессорным трубам или вниз по кольцевому пространству между насосно-компрессорными трубами и обсадной колонной; входные параметры,соответствующие глубине ствола скважины (обычно это такая же глубина, как и глубина обсадной колонны, но она может быть больше, чем глубина обсадной колонны, и в этом случае ниже глубины обсадной колонны ствол скважины считается необсаженным стволом скважины); входные параметры, соответствующие диаметру ствола скважины для глубин ствола скважины, больших по сравнению с глубиной обсадной колонны (обычно он больше, чем наружный диаметр обсадной колонны); входные параметры, соответствующие температуре забоя скважины; и входные параметры, соответствующие температуре поверхности.-4 014301 Согласно одному варианту осуществления изобретения параметры 104 насосно-компрессорных труб и обсадной колонны могут включать в себя, но без ограничения ими, следующие входные параметры: входные параметры, соответствующие числу секций насосно-компрессорных труб; входные параметры, соответствующие измеренной глубине конца каждой секции насосно-компрессорных труб (примечание: глубина конца каждой секции насосно-компрессорных труб должна больше, чем глубина конца предшествующей секции насосно-компрессорных труб); входные параметры, соответствующие наружному диаметру каждой секции насосно-компрессорных труб; входные параметры, соответствующие внутреннему диаметру каждой секции насосно-компрессорных труб; входные параметры, соответствующие числу секций обсадной колонны; входные параметры, соответствующие измеренной глубине конца каждой секции обсадной колонны (отметим, что глубина конца каждой секции обсадной колонны должна быть больше, чем глубина конца предшествующей секции обсадной колонны); входные параметры, соответствующие наружному диаметру каждой секции обсадной колонны; и входные параметры,соответствующие внутреннему диаметру каждой секции обсадной колонны (отметим, что внутренний диаметр каждой секции обсадной колонны должен быть больше, чем наружный диаметр насоснокомпрессорных труб). Согласно одному варианту осуществления изобретения траектория 106 ствола скважины может включать в себя, но без ограничения ими, следующие входные параметры: входные параметры, соответствующие числу точек наблюдения; входные параметры, соответствующие измеренной глубине каждой точки наблюдения, и входные параметры, соответствующие истинной вертикальной глубине каждой точки наблюдения. Согласно одному варианту осуществления изобретения свойства 108 зоны нагнетания могут включать в себя, но без ограничения ими, следующие входные параметры: входные параметры, соответствующие измеренной глубине верха перфорированного интервала; входные параметры, соответствующие измеренной глубине низа перфорированного интервала; входные параметры, соответствующие диаметру перфорационных отверстий; входные параметры, соответствующие плотности перфорации (обычно выражаемой числом отверстий на метр); входные параметры, соответствующие вертикальной глубине верха зоны нагнетания; входные параметры, соответствующие вертикальной глубине низа зоны нагнетания(отметим, что вертикальная глубина низа зоны должна быть больше, чем соответствующая вертикальная глубина верха перфорационных отверстий); входные параметры, соответствующие модулю Юнга породы пласта, в котором проходит ствол скважины (или должен быть расположен); входные параметры, соответствующие коэффициенту Пуассона породы пласта; входные параметры, соответствующие минимальному напряжению пласта на месте залегания, и входные параметры, соответствующие минимальному коэффициенту фильтрации в пласт жидкости для разрыва. Согласно одному варианту осуществления изобретения входные параметры в рамках параметров 108 зоны нагнетания могут подчиняться одному или нескольким из следующих предположений/ограничений: предполагается один перфорированный интервал, если же в стволе скважины имеются несколько интервалов, то в таком случае отдельные перфорированные интервалы объединяют и рассматривают как один перфорированный интервал; если нагнетание осуществляют в необсаженный интервал скважины, глубина верха перфорированного интервала и глубина низа перфорированного интервала могут быть заданы на таких же отметках, как и глубины концов обсадной колонны; и трещина, образующаяся при нагнетании, предполагается имеющей постоянную высоту, равную глубине низа зоны за вычетом глубины верха зоны. Согласно одному варианту осуществления изобретения параметры 110 суспензии включают в себя данные для жидкостей (например, для жидкостей-носителей и т.д.), используемых при моделировании. Согласно одному варианту осуществления изобретения жидкости, используемые при моделировании, описываются как жидкости Гершеля-Балкли (т.е. с текучестью, изменяющейся по степенному закону) и характеризуются при помощи показателя n степенной зависимости, коэффициента k консистенции и предела текучести. Кроме того, если предел текучести для данной жидкости равен нулю, то в таком случае жидкость моделируют как "степенную" жидкость (в противоположность жидкости, ведущей себя как жидкость Гершеля-Балкли). В дополнение к этому для каждой жидкости могут быть определены вязкость при нулевом сдвиге и удельная масса основной жидкости. Параметры 110 суспензии также включают в себя входные параметры, соответствующие удельной массе твердых частиц (т.е. шлама) и удельной массе суспензии. Специалистам в данной области техники должно быть понятно, что удельная масса суспензии, удельная масса твердых частиц и удельная масса основной жидкости, используемые в случае конкретной суспензии, могут быть применены для вычисления концентрации твердых частиц в суспензии. Согласно одному варианту осуществления изобретения входные параметры в рамках фрикционных параметров 112 насосно-компрессорных труб задают как трение насосно-компрессорных труб, которое вычисляют для каждой из жидкостей, используемых при моделировании. Согласно одному варианту осуществления изобретения трение насосно-компрессорных труб для случая заданной жидкости можно определять, используя один или два способа. В первом способе трение насосно-компрессорных труб вычисляют, используя корреляцию Доджа-Метцнера. Во втором способе-5 014301 трение насосно-компрессорных труб вычисляют на основе трех скоростей (описываемых ниже) и соответствующих градиентов давления. Три скорости включают в себя низкую скорость, переходную скорость и высокую скорость. Низкая скорость соответствует скорости в пределах режима ламинарного потока, переходная скорость соответствует скорости в пределах перехода от режима ламинарного потока к режиму турбулентного потока и высокая скорость соответствует скорости в режиме турбулентного потока. Согласно одному варианту осуществления изобретения соответствующий градиент давления интерполируют (или экстраполируют) от этих трех точек, используя логарифмическую шкалу. Специалистам в данной области техники должно быть понятно, что насосно-компрессорные трубы различных видов будут иметь разные значения трех вышеупомянутых скоростей и соответствующих градиентов давления. Согласно одному осуществлению изобретения значения трех скоростей и соответствующих градиентов давления являются эмпирическими значениями, получаемыми на основании фактических измерений давления. Согласно одному варианту осуществления изобретения параметры 114 частиц суспензии могут включать в себя, но без ограничения ими, следующие три входных параметра: входные параметры, соответствующие числу различных размеров частиц; входные параметры, относящиеся к диаметру частиц для каждого из различных размеров частиц; входные параметры, относящиеся к процентному содержанию твердых частиц, меньших каждого из различных размеров частиц; входные параметры, относящиеся к размеру частиц, меньше которого твердые частицы считаются неосаждающимися, и т.д. Согласно одному варианту осуществления изобретения график 116 закачки может включать в себя,но без ограничения ими, следующие входные параметры: число стадий (включающих в себя стадии закачки и стадии остановки скважины); продолжительность каждой стадии; скорость нагнетания шлама на каждой стадии (отметим, что скорость нагнетания задают равной нулю, если стадия соответствует стадии остановки скважины) и т.д. Как описывалось выше, в моделирующем устройстве 118 при использовании, по меньшей мере, некоторых из вышеупомянутых входных параметров 100 моделируется обратная закачка шлама в ствол скважины и получаются результаты 120 моделирования. Согласно одному варианту осуществления изобретения в моделирующем устройстве 118 моделирование выполняется с первой сегментацией ствола скважины на небольшие (хотя и необязательно на одинаковые) элементы (ограниченные двумя узлами), а график закачки подразделяется на небольшие временные шаги (т.е. на t). Затем в моделирующем устройстве 118 используется метод конечных разностей для моделирования взвеси твердых частиц и переноса по стволу скважины при операциях обратной закачки шлама. В частности, на каждом текущем временном шаге (т.е. на t+ t) значения переменных поля,заданные на узлах, ограничивающих каждый из элементов, которые составляют ствол скважины, вычисляются на базе основных уравнений (описываемых ниже) с использованием соответствующих значений переменных поля из предшествующего временного шага (т.е. t). На фиг. 2 показан ствол скважины, сегментированный на несколько элементов в соответствии с одним осуществлением изобретения. Каждый элемент (j) ограничен узлом (i) и узлом (i+1). Согласно одному осуществлению изобретения для каждого узла определяются и/или вычисляются следующие переменные поля: глубина (x), уголотклонения, показатель жидкости, давление (р) жидкости, температура (Т) жидкости, средняя скорость (Us) взвеси, скорость (Up) твердых частиц во взвеси, скорость (Uf) жидкости, объемная концентрация (cs) твердых частиц во взвеси, площадь (As) поперечного сечения взвеси, площадь (Ав) поперечного сечения слоя, скорость (UB) скольжения слоя и высота (h) слоя. Специалистам в данной области техники должно быть понятно, что на каждом узле могут быть определены дополнительные переменные поля. Согласно одному варианту осуществления изобретения для каждого элемента могут быть определены следующие переменные поля: внутренний диаметр кольцевого пространства, наружный диаметр кольцевого пространства и площадь (А) поперечного сечения элемента. Специалистам в данной области техники должно быть понятно, что для каждого элемента могут быть определены дополнительные переменные поля. Как описывалось выше, для моделирования обратной закачки шлама в ствол скважины в моделирующем устройстве 118 используется метод конечных разностей. Специалистам в данной области техники должно быть понятно, что метод конечных разностей является простым и эффективным методом решения обычных дифференциальных уравнений в областях с простыми границами. Что касается настоящего изобретения, то метод конечных разностей применяется к двум уравнениям массового баланса,которые выражаются в виде обычных дифференциальных уравнений. Уравнения массового баланса, которые выражаются в виде обычных дифференциальных уравнений, представляют собой уравнение массового баланса для слоя твердых частиц, т.е. для осажденных твердых частиц, и уравнение массового баланса для взвеси, т.е. для твердых частиц, находящихся в жидкости во взвешенном состоянии. Каждое из вышеупомянутых уравнений массового баланса определяется ниже.-6 014301 Согласно одному осуществлению изобретения следующее уравнение (уравнение (1) соответствует уравнению массового баланса для слоя твердых частиц: где св представляет собой концентрацию твердых частиц в слое иad является скоростью осаждения твердых частиц из взвеси на слой. Если скорость Us меньше критической скорости (CTV) переноса (т.е. скорости жидкости-носителя,ниже которой находящиеся во взвешенном состоянии твердые частицы оседают из жидкости-носителя),то скорость ad определяют, используя следующее уравнение: где Si является протяженность границы раздела слоя и взвеси; avp представляет собой скорость выпадения в осадок. Если скорость Us равна критической скорости (CTV) переноса, то скорость ad равна нулю. Наконец,если скорость Us больше, чем критическая скорость (CTV) переноса, то скорость ad определяют, используя следующее уравнение: Согласно одному осуществлению изобретения следующее уравнение (уравнение (4) соответствует уравнению массового баланса для взвеси: гдепредставляет собой эффективность переноса на перфорированном интервале; aqf является скоростью потока в перфорационные отверстия на единице расстояния вдоль ствола скважины. Значениеможно определить, используя данные работ по численному моделированию, которые хорошо известны специалисту в данной области техники. Согласно одному варианту осуществления изобретения значение qf определяют, используя следующее уравнение: где Q представляет собой скорость нагнетания; axpt и xpb соответствуют глубинам верха и низа необсаженного перфорированного интервала соответственно. Применяя метод конечных разностей к уравнениям (1) и (4), придем к следующим уравнениям: Вышеупомянутые уравнения массового баланса (в конечной форме, т.е. уравнения (6) и (7) вместе со следующими четырьмя уравнениями полностью описывают систему ствола скважины. Первое из четырех уравнений, т.е. уравнение (8), соответствует уравнению массового баланса для системы твердые частицы и жидкость (в предположении, что жидкость-носитель является несжимаемой). Второе из четырех уравнений, т.е. уравнение (9), связывает среднюю скорость взвеси со скоростью твердых частиц и жидкости. Третье из четырех уравнений, т.е. уравнение (10), описывает скорость проскальзывания твердых частиц в жидкости-носителе. Последнее уравнение, т.е. уравнение (11), описывает скорость скольжения слоя. Эти уравнения имеют вид где UB0 является скоростью в нижней части слоя твердых частиц (уравнение для определения UB0 рассматривается ниже);представляет собой вязкость жидкости; аi является касательным напряжением, испытываемым жидкостью на границе раздела взвеси и слоя. Согласно одному осуществлению изобретения следующее уравнение, т.е. уравнение (12), используют для вычисления i где fi является коэффициентом трения на границе раздела взвеси и слоя; as представляет собой плотность взвеси. С использованием уравнений (6)-(11) в моделирующем устройстве 118 осуществляется моделирование обратной закачки шлама в ствол скважины. Как рассматривалось выше, в моделирующем устройстве 118 осуществляются вычисления на каждом временном шаге (т.е. каждый момент t времени увеличивается на t) в продолжение моделирования. На фиг. 3 показан способ использования уравнений (6)(11) на определенном временном шаге (т.е. t+t) при моделировании. Специалистам в данной области техники должно быть понятно, что способ, показанный на фиг. 3, при моделировании должен повторяться на каждом временном шаге. На первом этапе ST100 после ввода в процесс моделирования текущего временного шага, т.е. t+t,осуществляют обновление скопления твердых частиц в забое ствола скважины. Более конкретно, согласно одному варианту осуществления изобретения этап ST100 включает в себя, в первую очередь, определение, является ли скорость потока в перфорационном канале более чем 6,5 футов/с, а эффективная концентрация, т.е. отношение общего объема твердых частиц к сумме общего объема твердых частиц и объема жидкости, менее чем 0,4. Если оба вышеупомянутых условия удовлетворяются, то твердые частицы не будут скапливаться в забое ствола скважины; точнее, твердые частицы будут втекать в перфорационные отверстия и затем оседать. Специалистам в данной области техники должно быть понятно, что настоящее изобретение не ограничено вышеупомянутыми значениями скорости потока в перфорационном канале и эффективной концентрации. Что касается продолжения рассмотрения этапа ST100 из фиг. 3, то, если оба вышеупомянутых условия не удовлетворяются, твердые частицы будут скапливаться в забое ствола скважины. При таком сценарии скопление твердых частиц в забое ствола скважины вычисляют путем определения количества твердых частиц, осажденных в забое ствола скважины вследствие оседания твердых частиц, т.е. используя уравнение (13), и путем определения твердых частиц, осажденных в забое ствола скважины вследствие скольжения слоя, т.е. используя уравнение (14). Результаты вышеупомянутых вычислений объединяют для определения новой/обновленной глубины верха заполнения, т.е. глубины скопления твердых частиц в стволе скважины относительно поверхности, путем использования уравнения (15). Уравнения имеют вид-8 014301 где xbt+T представляет собой глубину верха заполнения на текущем временном шаге, a xbt является глубиной верха заполнения на предшествующем временном шаге. После обновления скопления твердых частиц в забое ствола скважины значения переменных поля на каждом из узлов, на текущем временном шаге, т.е. на t+t, на этапе ST102 задают для соответствующих значений, определенных на предшествующем временном шаге, т.е. на t. На этом этапе моделирующее устройство 118 подготавливается к моделированию обратной закачки шлама в ствол скважины. Для моделирования обратной закачки шлама в ствол скважины в моделирующем устройстве 118 на этапеST104 текущий узел приравнивается к 1 (т.е. i=1, при этом узел, идентифицированный посредством i=1,представляет собой узел на поверхности). Затем в моделирующем устройстве 118 продолжается выполнение этапов ST106-ST118 для текущего узла +1. Для текущего узла +1 (т.е. узла при i+1) в моделирующем устройстве 118 на этапе ST106 вычисляется скорость UB,i+1t+t скольжения слоя на текущем временном шаге. Согласно одному осуществлению изобретения, если FB/FNfr, то слой твердых частиц является неподвижным, и в таком случае UB,i+1t+t равно нулю. Согласно одному варианту осуществлению изобретения значение FB, представляющее собой полную силу трения на стенке ствола скважины, включающую в себя действие касательного напряжения жидкости и контактного трения, вычисляют, используя следующее уравнение: где Ss является протяженностью взвеси в поперечном сечении узла;s представляет собой касательное напряжение, испытываемое жидкостью во взвеси на стенке ствола скважины, и вычисляется путем использования следующего уравнения: Согласно одному осуществлению изобретения FN является нормальной силой трения и вычисляется путем использования следующего уравнения: где в - плотность слоя твердых частиц. Наконец, согласно одному варианту осуществлению изобретения fr соответствует коэффициенту контактного трения. Специалистам в данной области техники должно быть понятно, что значение fr может быть определено эмпирически на основании жидкостной системы, подлежащей моделированию,путем использования испытательной установки с контуром потока. Кроме того, должно быть понятно,что для значения fr может потребоваться оптимизация, которая зависит от жидкостной системы и конкретной среды в стволе скважины. Выбор конкретного значения не ограничивает объем изобретения. Что касается продолжения рассмотрения этапа ST106 из фиг. 3, то, если frFB/FNнекоторого значения (которое может быть определено эмпирически), слой твердых частиц предполагается перемещающимся как твердое тело, при этом UB,i+1t+t определяют, используя уравнение (19) где в представляет собой касательное напряжение, испытываемое жидкостью на границе раздела слоя и стенки ствола скважины, иявляется постоянной. Специалистам в данной области техники должно быть понятно, что значениеможет зависеть от конкретных условий в стволе скважины и может быть определено эмпирически путем использования испытательной установки с контуром потока. Кроме того, должно быть понятно, что для значения fr может потребоваться оптимизация, которая зависит от жидкостной системы и конкретной среды в стволе скважины, которая моделируется. Выбор конкретного значения не ограничивает объем изобретения. Наконец, если FB/FN превышает пороговое значение, то слой твердых частиц предполагается подвергающимся сдвиговой деформации, и UB,i+1t+t определяют, используя уравнение (12). Специалистам в данной области техники должно быть понятно, что значение FB/FN зависит от конкретной реализации и может быть определено эмпирически путем использования испытательной установки с контуром потока. Кроме того, должно быть понятно, что для значения FB/FN может потребоваться оптимизация, которая зависит от жидкостной системы и конкретной среды в стволе скважины, которая моделируется. Выбор конкретного значения не ограничивает объем изобретения. Согласно одному варианту осуществления изобретения значение h (т.е. высоты слоя на текущем узле +1) определяют путем решения следующего уравнения для h:-9 014301 Согласно одному воплощению изобретения CTV представляет собой критическую скорость переноса и в следующем уравнении обозначается как Vc. Согласно одному воплощению изобретения критическую скорость переноса вычисляют, используя следующее уравнение: где Vmax приравнивается к оптимизированному значению Vc0. Если определяют, что жидкость протекает в режиме ламинарного потока, например определяют,используя число Рейнольдса, то Vc0 (обозначенное как Vc в следующем уравнении) находят, используя следующее уравнение: Если определяют, что жидкость протекает в режиме турбулентного потока, например определяют,используя число Рейнольдса, то Vc0 (обозначенное как Vc в следующем уравнении) находят, используя следующее уравнение: где С=0,4f0,25. Согласно одному варианту осуществления изобретения f определяют, используя соответствующее уравнение (уравнения) Муди для коэффициента трения, которым учитываются шероховатость трубы и число Рейнольдса. Что касается продолжения рассмотрения фиг. 3, то после вычисления UB,i+1t+t в моделирующем устройстве 118 на этапе ST108 продолжается вычисление площади поперечного сечения взвеси для текущего узла +1 (т.е. AB,i+1t+t). Согласно одному варианту осуществления изобретения уравнение (6) используется в моделирующем устройстве 118 для вычисления AB,i+1t+t. Специалистам в данной области техники должно быть понятно, что полученное на этапе ST106 значение UB,i+1t+t используется для вычисления AB,i+1t+t. Затем в моделирующем устройстве 118 на этапе ST110 вычисляется скорость взвеси для текущего узла +1 (т.е. Us,i+1t+t). Согласно одному варианту осуществления изобретения следующее уравнение используют для вычисления Us,i+1t+t где qi+1 определяют, используя правую часть уравнения (8). Затем значение Us,i+1t+t, вычисленное на этапе ST110, используется в моделирующем устройстве 118 для вычисления на этапе ST112 скорости твердых частиц на текущем узле +1 (т.е. UP,i+1t+t). Согласно одному варианту осуществления изобретения следующее уравнение используют для вычисления UP,i+1t+t: Хотя это и не показано на фиг. 3, но после вычисления значения UP,i+1t+t уравнение (10) может использоваться в моделирующем устройстве 118 для вычисления скорости жидкости на текущем узле +1(т.е. UF,i+1t+t). Затем в моделирующем устройстве 118 вычисляется объемная концентрация твердых частиц во взвеси для текущего узла +1 (т.е. cs,i+1t+t) путем использования значения UP,i+1t+t, вычисленного на этапе ST112, и уравнения (7). После этого в моделирующем устройстве 118 вычисляется узловая масса твердых частиц на текущем узле +1 (Mi+1) путем использования следующего уравнения: После того как в моделирующем устройстве 118 вычислено значение Mi+1, в моделирующем устройстве 118 на этапе ST118 определяется, является ли текущий узел +1 равным последнему узлу над верхом заполнения (т.е. xb). Специалистам в данной области техники должно быть понятно, что все элементы ниже верха заполнения должны быть заполнены осажденными твердыми частицами, и поэтому для них нет необходимости выполнять вышеупомянутые вычисления. Если текущий узел +1 не равен последнему узлу над верхом заполнения (т.е. xb), то в моделирующем устройстве 118 на этапе ST120 осуществляется приращение текущего узла, а затем следует повторение этапов ST106-ST118. Таким образом, в моделирующем устройстве 118 выполняются этапы ST106-ST118 для каждого узла над верхом заполнения. После выполнения в моделирующем устройстве этапов ST106-ST118 для каждого узла над верхом заполнения текущий узел +1 будет равен последнему узлу над верхом заполнения. На этапеST122 в моделирующем устройстве 118 определяется, приблизилась ли к пределу узловая масса твердых частиц для каждого из узлов в стволе скважины, т.е. достигла ли установившегося значения узловая масса твердых частиц для каждого узла). Если узловая масса твердых частиц для каждого из узлов в стволе скважины не приблизилась к- 10014301 пределу, в моделирующем устройстве осуществляется переход к этапу ST104. В результате перехода к этапу ST104 в моделирующем устройстве 118 снова выполняются этапы ST106-ST116 (т.е. выполняется вторая итерация) для каждого узла в стволе скважины с использованием значений переменных поля, вычисленных ранее при выполнении в моделирующем устройстве этапов ST106-ST116 для узла на текущем временном шаге (т.е. t+t). После вторичного выполнения этапов ST106-ST108 узловую массу твердых частиц для каждого узла, вычисленную во время первой итерации, сравнивают со значениями узловых масс твердых частиц, полученными при выполнении этапов ST106-ST116 во время второй итерации. Если при сравнении разность между узловой массой твердых частиц, полученной во время первой итерации, и такой же массой, полученной во время второй итерации, для всех узлов находится в заданном диапазоне (например, 0, 1 и т.д.), то узловая масса твердых частиц считается приблизившейся к пределу. Однако если узловая масса твердых частиц не приблизилась к пределу, то выполняют дополнительные итерации, т.е. этапы ST106-ST118 повторяют для каждого из узлов, до приближения узловой массы твердых частиц к пределу. Если узловая масса твердых частиц для каждого из узлов в стволе скважины приблизилась к пределу, в моделирующем устройстве осуществляется переход ST124 к вычислению давлению гидравлического разрыва в стволе скважины и высоты осажденного наноса в трещине. Согласно одному варианту осуществления изобретения давление гидравлического разрыва в стволе скважины определяют с помощью итерационной модели гидравлического разрыва. Такие модели должны быть хорошо известны специалисту в данной области техники, и выбор конкретной модели существенно не отражается на настоящем изобретении. Согласно одному варианту осуществления изобретения высоту осажденного наноса, сосредоточенного в трещине, вычисляют, используя следующее уравнение: где Нв является высотой наноса твердых частиц в трещине. После вычисления давления гидравлического разрыва в стволе скважины и высоты осажденного наноса в трещине в моделирующем устройстве 118 осуществляется переход к вычислению на этапе ST12 6 давления для каждого элемента в стволе скважины. Согласно одному варианту осуществления изобретения при вычислении давления для каждого элемента в стволе скважины учитывается трение, относящееся к каждому элементу. Специалистам в данной области техники должно быть понятно, что, хотя в вышеупомянутых осуществлениях использовался метод конечных разностей, другие численные методы, такие как анализ методом конечных элементов, также могут быть использованы. Нижеследующим примером иллюстрируются результаты моделирования, полученные посредством моделирующего устройства согласно одному осуществлению изобретения. Нижеследующие результаты моделирования были получены при моделировании обратной закачки шлама в ствол скважины, показанный на фиг. 4 А. В частности, ствол скважины, показанный на фиг. 4 А, имел искривление около 50 от глубины 500 до 1800 м. Затем угол отклонения ствола скважины уменьшался примерно до 30 от 2062 до 2072 м. Трубная секция состояла из насосно-компрессорных труб диаметром 5,5 дюйма от поверхности до глубины около 1756 м и насосно-компрессорных труб диаметром 4,5 дюйма от 1756 м до 2055 м. Кроме того, перфорационные отверстия находились от 2062 до 2072 м. Суспензия со шламом, использовавшаяся при моделировании, характеризовалась как "степенная" жидкость с n=0,39 и k=0,0522 фунт-с n/фут 2. Низкая сдвиговая вязкость суспензии со шламом была смоделирована при 25000 сП. Кроме того, предполагалось, что суспензия со шламом имела частицы с максимально возможным размером около 420 мкм в отсутствие значений D90 для размера больше 420 мкм(D90-90% всех частиц определенного размера). Кроме того, частицы размером 420 мкм имелись в 10% шлама в суспензии. Что касается рабочих параметров, то на каждой стадии нагнетания 80 баррелей суспензии закачивали со скоростью 4 барреля/мин. Продолжительность остановки скважины между стадиями нагнетания задавали равной 12 ч. При моделировании были смоделированы 10 циклов нагнетания и остановки скважины. На фиг. 4 В показаны результаты по накоплению твердых частиц в забое ствола скважины после 10 нагнетаний при продолжительности остановки скважины между нагнетаниями, составлявшей 12 ч. В частности, на фиг. 4 В показано, что твердые частицы начинают накапливаться в стволе скважины после 5 нагнетаний (обозначенных позицией 138). В этом конкретном примере возможная причина накопления твердых частиц в забое ствола скважины может быть определена на основании анализа распределения слоя твердых частиц в стволе скважины, показанного на фиг. 4 С. На фиг. 4 С показано распределение слоя твердых частиц, полученное в результате моделирования. Как показано на фиг. 4 С, осадок твердых частиц на нижней стороне ствола скважины в искривленной части ствола скважины, т.е. от 500 до 1800 м, образует слой твердых частиц. Впоследствии слой соскальзывает вниз к забою ствола скважины. С другой стороны, слой твердых частиц в нижней секции насоснокомпрессорных труб диаметром 4,5 дюйма счищается во время стадии нагнетания, тогда как слой твердых частиц из секции диаметром 5,5 дюйма соскальзывает вниз в секцию диаметром 4,5 дюйма в течение периода остановки скважины. При первых нагнетаниях (см., например, кривые, отнесенные на фиг. 4 С к- 11014301 концам второго периода 140 и четвертого периода 142 остановки скважины) слой твердых частиц не накапливался в достаточной степени для того, чтобы он мог достигать хвостовой части насоснокомпрессорных труб, и поэтому накопление твердых частиц в забое ствола скважины отсутствовало. Однако при более поздних нагнетаниях (см., например, кривые, отнесенные на фиг. 4 С к концам шестого периода 144 и восьмого периода 146 остановки скважины) имелось достаточное количество времени в течение периодов остановки скважины для проскальзывания слоя твердых частиц мимо хвостовой части насосно-компрессорных труб в секцию обсадной колонны (т.е. 2055 м). Твердые частицы, которые соскальзывали в обсадную колонну, накапливались в нижней части обсадной колонны и постепенно закупоривали перфорационные отверстия. На фиг. 4D показана скорость скольжения слоя в различные моменты времени в течение моделирования. Как показано на фиг. 4D, согласно вариантам осуществлениям изобретения посредством моделирующего устройства обеспечивается возможность моделирования скорости скольжения слоя на протяжении всей длины ствола скважины в любой момент времени в течение моделирования. Поэтому на базе указанного выше моделирования пользователь может изменять входные данные, такие как время остановки скважины, и повторно выполнять моделирование, если обнаруживает, что скорость накопления твердых частиц уменьшается. Изобретение может быть реализовано посредством компьютера, по существу, любого типа вне зависимости от используемой платформы. Например, как показано на фиг. 5, компьютерная система 200 содержит процессор 202, соединенное с ним запоминающее устройство 204, устройство 206 хранения данных и многочисленные другие элементы и функциональные средства (непоказанные), обычные для современного компьютера. Компьютер 200 может также включать в себя средства ввода, такие как клавиатура 208 и мышь 210, и средство вывода, такое как монитор 212. Компьютерную систему 200 подключают к локальной вычислительной сети или глобальной сети (например, к Интернету), не показанной, через сетевой интерфейс (не показанный). Специалистам в данной области техники должно быть понятно, что эти средства ввода и вывода могут быть иных видов. Кроме того, специалистам в данной области техники должно быть понятно, что один или несколько элементов вышеупомянутой компьютерной системы 200 могут быть расположены на удаленном месте и соединены с другими элементами через сеть. Кроме того, изобретение может быть реализовано посредством распределенной системы, имеющей множество узлов сети, при этом каждая часть изобретения может находиться в особом узле сети в пределах распределенной системы. Согласно одному варианту осуществления изобретения узел сети соответствует компьютерной системе. В качестве альтернативы узел сети может соответствовать процессору с присоединенной физической памятью. Кроме того, инструкции программного обеспечения по выполнению операций для осуществления изобретения могут храниться в доступной для чтения компьютером среде, такой как компактдиск, дискета, лента, накопитель или любое другое доступное для чтения компьютером устройство хранения данных. Хотя изобретение было описано применительно к ограниченному числу осуществлений, специалистам в данной области техники, имеющим выгоду от этого раскрытия, должно быть понятно, что могут быть разработаны другие осуществления, которые не выходят за рамки объема изобретения. Поэтому объем изобретения должен ограничиваться только прилагаемой формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ закачки суспензии в ствол скважины, при котором определяют входные параметры, содержащие по меньшей мере один, выбранный из группы, состоящей из конструктивных параметров ствола скважины, характеризующих траекторию ствола скважины, параметров, включая фрикционные параметры, насосно-компрессорных труб и обсадной колонны, параметров, характеризующих свойства зоны закачки, свойства и состав суспензии и график закачки, составляют уравнение массового баланса для слоя твердых осажденных частиц, составляют уравнение массового баланса для взвешенных твердых частиц, сегментируют ствол скважины на множество элементов, каждый из которых содержит множество узлов, сегментируют моделирование на множество временных интервалов, моделируют обратную закачку шлама на основе входных параметров для каждого временного интервала путем решения уравнения массового баланса для слоя твердых осажденных частиц и решают уравнение массового баланса для взвешенных твердых частиц для каждого из множества узлов, получают результат моделирования посредством определения по меньшей мере одного оптимизированного параметра, выбранного из группы, состоящей из рабочих параметров, конструктивных параметров ствола скважины и параметров суспензии, и закачивают суспензию в ствол скважины в соответствии с результатом моделирования. 2. Способ по п.1, в котором при моделировании обратной закачки шлама используют по меньшей мере один конструктивный параметр ствола скважины, по меньшей мере один рабочий параметр и расчетные параметры, характеризующие суспензию. 3. Способ по п.2, в котором параметры суспензии характеризуют, по меньшей мере, реологию суспензии или размер частиц в суспензии.- 12014301 4. Способ по п.2, в котором по меньшей мере один рабочий параметр выбирают из скорости нагнетания при обратной закачке шлама и продолжительности остановки скважины. 5. Способ по п.2, в котором по меньшей мере один конструктивный параметр ствола скважины выбирают из группы, состоящей из глубины ствола скважины, диаметра ствола скважины, параметров насосно-компрессорных труб, параметров обсадной колонны, глубины верха перфорированного интервала ствола скважины, глубины низа перфорированного интервала ствола скважины и угла отклонения ствола скважины. 6. Способ по п.1, в котором при решении уравнения массового баланса для слоя осажденных твердых частиц и решение уравнения массового баланса для взвешенных твердых частиц применяют метод конечных разностей для итерационного решения уравнения массового баланса для слоя осажденных твердых частиц и уравнения массового баланса для взвешенных твердых частиц для каждого из множества узлов. 7. Способ по п.1, в котором ствол скважины сегментируют на множество элементов одинакового размера. 8. Способ по п.1, в котором при моделировании обратной закачки шлама определяют нахождения каждого из множества узлов в установившемся состоянии на одном из множества временных интервалов. 9. Способ по п.8, в котором состояние каждого из множества узлов считают установившимся, если узловая масса твердых частиц для каждого из множества узлов приблизилась к пределу. 10. Способ оптимизации процесса обратной закачки шлама, при котором выбирают по меньшей мере один конструктивный параметр ствола скважины из группы, состоящей из глубины ствола скважины,диаметра ствола скважины, параметров насосно-компрессорных труб, параметров обсадной колонны,глубины верха перфорированного интервала ствола скважины, глубины низа перфорированного интервала ствола скважины и угла отклонения ствола скважины, выбирают по меньшей мере один рабочий параметр для обратной закачки шлама из скорости нагнетания при обратной закачке шлама или продолжительности остановки скважины, выбирают параметры подлежащей закачке в ствол скважины суспензии, по меньшей мере, из параметров, характеризующих реологию суспензии или размер частиц в суспензии, сегментируют ствол скважины на множество элементов, каждый из которых содержит множество узлов, выполняют моделирование на текущем временном интервале, которое содержит следующее: обновление скопления твердых частиц в забое ствола скважины на текущем временном интервале; выполнение нижеследующего для каждого из множества узлов, используя по меньшей мере один конструктивный параметр ствола скважины, по меньшей мере один рабочий параметр и параметры суспензии, до достижения в стволе скважины установившегося состояния на текущем временном интервале: вычисление скорости скольжения слоя; вычисление площади поперечного сечения взвеси путем использования скорости скольжения слоя; вычисление средней концентрации взвеси путем использования площади поперечного сечения взвеси; вычисление скорости твердых частиц путем использования средней скорости взвеси и вычисление объемной концентрации твердых частиц во взвеси путем использования скорости твердых частиц, получают оптимизированный результат моделирования на основе моделирования введенных параметров после достижения установившегося состояния посредством определения по меньшей мере одного оптимизированного параметра, выбранного из группы, состоящей из рабочих параметров,конструктивных параметров ствола скважины и параметров суспензии, и закачивают суспензию в ствол скважины в соответствии с оптимизированным результатом моделирования. 11. Способ по п.10, в котором дополнительно определяют соответствие результата моделирования выбранному критерию, изменяют по меньшей мере один из параметров, выбранный из конструктивного параметра ствола скважины, по меньшей мере одного рабочего параметра для обратной закачки шлама и параметра, характеризующего суспензию, подлежащую закачке в ствол скважины, и повторяют моделирование на текущем временном интервале, используя измененный параметр. 12. Способ по п.11, в котором выбранный критерий представляет собой скорость накопления твердых частиц в стволе скважины. 13. Способ по п.10, в котором определяют установившееся состояние каждого из множества узлов с использованием узловой массы твердых частиц для каждого из множества узлов. 14. Способ по п.13, в котором состояние каждого из множества узлов считают установившимся, если узловая масса твердых частиц для каждого из множества узлов приближается к пределу. 15. Способ по п.10, в котором ствол скважины сегментируют на множество элементов одинакового размера.

МПК / Метки

МПК: E21B 41/00, E21B 21/06

Метки: состава, обратной, расчета, суспензии, способ, процесса, шлама, закачки

Код ссылки

<a href="https://eas.patents.su/17-14301-sposob-dlya-rascheta-sostava-suspenzii-i-processa-obratnojj-zakachki-shlama.html" rel="bookmark" title="База патентов Евразийского Союза">Способ для расчета состава суспензии и процесса обратной закачки шлама</a>

Предыдущий патент: Аппарат для приготовления горячей пищи

Следующий патент: Способ и устройство для оценки загрязнения флюида в скважине

Случайный патент: Многослойная композитная структура