Ударная дробилка с горизонтальным валом

Номер патента: 22401

Опубликовано: 30.12.2015

Авторы: Форсберг Андреас, Кьяэрран Кнут, Дэллимор Роуэн

Формула / Реферат

1. Ударная дробилка с горизонтальным валом, содержащая корпус (2), имеющий вход (8) для материала, подлежащего дроблению, выход (10) для раздробленного материала, рабочее колесо (4), установленное на горизонтальном валу (6) в корпусе (2) и предназначенное для вращения вокруг горизонтальной оси, экран (28; 30), о который разрушается материал, ускоряемый рабочим колесом (4), и регулирующую планку (44; 62) для регулирования положения экрана (28; 30) относительно рабочего колеса (4), отличающаяся тем, что дробилка дополнительно содержит поперечную балку (84; 184), соединенную с регулирующей планкой (44; 62), выполненную с возможностью регулировки относительно рабочего колеса (4), проходящую параллельно оси вращения рабочего колеса (4), причем поперечная балка (84; 184) выполнена с возможностью скольжения в корпусе (2), снабженном по меньшей мере двумя направляющими рельсами (90), к которым с возможностью скольжения присоединена поперечная балка (84; 184), и удерживающими приспособлениями (92, 100; 120, 132; 132, 138) для удержания с определенной удерживающей силой поперечной балки (84; 184) в рабочем положении дробилки относительно направляющих рельс (90), и индикатор (85; 185) положения экрана, указывающий положение поперечной балки (84; 184) относительно рабочего колеса (4) и, таким образом, указывающий положение экрана (28; 30) относительно рабочего колеса (4).

2. Дробилка по п.1, отличающаяся тем, что индикатор (85; 185) положения содержит указатель (87; 187), установленный на конце поперечной балки (84; 184) и указывающий положение поперечной балки относительно рабочего колеса (4).

3. Дробилка по п.2, отличающаяся тем, что индикатор положения (85; 185) дополнительно содержит отсчетную шкалу (89), причем указатель (87; 187) и отсчетная шкала (89) установлены на корпусе (2) для считывания положения поперечной балки.

4. Дробилка по любому из предшествующих пунктов, отличающаяся тем, что индикатор положения (85; 185) содержит электронный датчик (81), такой как инфракрасный датчик, ультразвуковой датчик, микроволновый датчик или лазерный датчик.

5. Дробилка по п.4, отличающаяся тем, что датчик установлен на поперечной балке (84).

6. Дробилка по любому из предшествующих пунктов, отличающаяся тем, что удерживающие приспособления содержат привод, такой как пневматическое или гидравлическое устройство.

7. Дробилка по п.6, отличающаяся тем, что гидравлическое устройство содержит гидравлический цилиндр (122).

8. Дробилка по п.6, отличающаяся тем, что гидравлическое устройство содержит гидравлический двигатель.

9. Дробилка по любому из пп.6-8, отличающаяся тем, что содержит систему (142) управления, предназначенную для управления приводом и регулирования положения поперечной балки (84) относительно рабочего колеса (4).

10. Дробилка по любому из предшествующих пунктов, отличающаяся тем, что содержит систему (142) управления, предназначенную для приема сигнала от индикатора (85; 185) положения экрана, указывающего положение поперечной балки (84; 184), и для регулирования положения поперечной балки (84) на основе этого сигнала.

11. Способ регулирования ударной дробилки с горизонтальным валом по любому из пп.1-10, в котором с помощью привода ослабляют поперечную балку (84; 184), к которой присоединена регулирующая планка (44; 62), таким образом обеспечивают регулирование поперечной балки (84; 184) относительно рабочего колеса (4), регулируют положение поперечной балки (84; 184) при одновременном отслеживании перемещения поперечной балки (84; 184) до достижения желаемого положения и притягивают с помощью привода поперечную балку (84; 184), к которой присоединена регулирующая планка (44; 62), причем притягивают с помощью привода поперечную балку (84; 184) с определенной силой удержания, обеспечивая регулирование поперечной балки (84; 184) относительно рабочего колеса (4) только при передаче от экрана (28; 30) силы, превышающей определенную силу удержания.

Текст

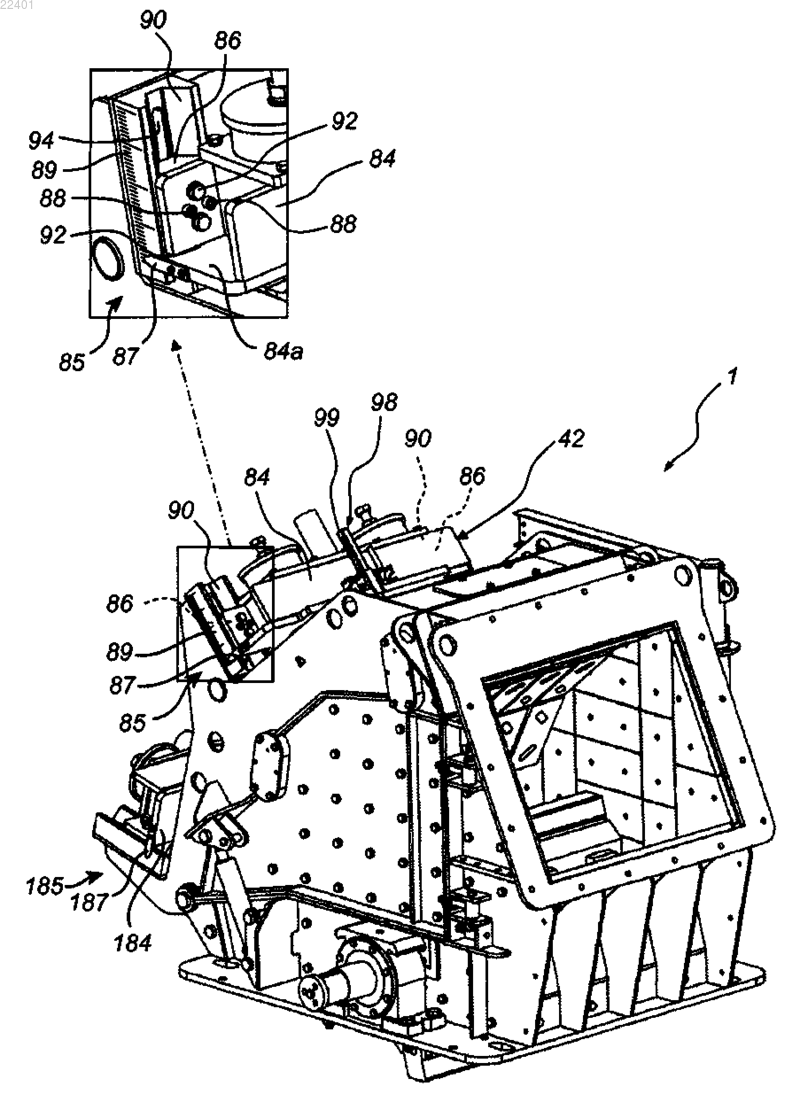

Ударная дробилка с горизонтальным валом содержит корпус (2), имеющий вход (8) для материала, подлежащего дроблению, выход (10) для раздробленного материала, рабочее колесо(4), установленное на горизонтальном валу (6) в корпусе (2) и предназначенное для вращения вокруг горизонтальной оси, экран (28), о который может разбиваться материал, ускоряемый рабочим колесом (4), и регулирующую планку (44) для регулирования положения экрана (28) относительно рабочего колеса (4). Дробилка дополнительно оборудована поперечной балкой (84),соединенной с регулирующей планкой (44), способной регулироваться относительно рабочего колеса (4), и индикатором положения экрана (85), указывающим положение поперечной балки(84) относительно рабочего колеса (4) и, таким образом, указывающим положение экрана (28) относительно рабочего колеса (4).(71)(73) Заявитель и патентовладелец: САНДВИК ИНТЕЛЛЕКЧУАЛ ПРОПЕРТИ АБ (SE) Область техники Настоящее изобретение относится к ударной дробилке с горизонтальным валом, содержащей корпус, имеющий вход для материала, подлежащего дроблению, выход для раздробленного материала, рабочее колесо, установленное на горизонтальном валу в корпусе и предназначенное для вращения вокруг горизонтальной оси, экран, об который материал, ускоряемый рабочим колесом, может дробиться, и регулирующую планку для регулирования положения экрана относительно рабочего колеса. Настоящее изобретение дополнительно относится к способу регулирования ударной дробилки с горизонтальным валом. Предшествующий уровень техники Ударные дробилки с горизонтальным валом используются во многих целях для разрушения твердого материала, например кусков горной породы, руды и т.д. Ударные дробилки с горизонтальным валом имеют рабочее колесо, способное вращаться вокруг горизонтальной оси. Куски горной породы подаются по направлению к рабочему колесу и ударяются молотильными элементами, установленными на рабочее колесо. Куски горной породы расщепляются, ударяясь об молотильные элементы, ускоряются и выбрасываются на дробящие плиты, часто называемые экранами, при столкновении с которыми происходит дальнейшее расщепление. Воздействие рабочего колеса, таким образом, вынуждает материал, подаваемый в ударную дробилку с горизонтальным валом, перемещаться свободно в дробильную камеру и дробиться под ударом об молотильные элементы, об экраны и об другие части материала, перемещающегося с высокой скоростью в дробильной камере. Дополнительно регулирование положения экрана может быть выполнено для компенсации как износа экрана, так и износа молотильного элемента. Регулирование положения экрана может быть выполнено также для регулирования размера раздробленного материала. В европейском патенте 0728524 описана ударная дробилка с горизонтальным валом, оборудованная опорными гидравлическими цилиндрами для регулирования и поддержания положения экрана. Дробилка дополнительно оборудована системой измерения расстояния, позволяющей отслеживать положение экрана. Однако конструкция указанной дробилки является сложной и дорогостоящей при изготовлении и/или эксплуатации. Краткое описание изобретения Целью настоящего изобретения является создание простой и надежной ударной дробилки с горизонтальным валом. Данная цель достигается посредством ударной дробилки с горизонтальным валом, содержащей корпус, имеющий вход для материала, подлежащего дроблению, выход для раздробленного материала,рабочее колесо, установленное на горизонтальном валу в корпусе и предназначенное для вращения вокруг горизонтальной оси, экран, об который разрушается материал, ускоряемый рабочим колесом, и регулирующую планку для регулировки положения экрана относительно рабочего колеса, при этом дробилка дополнительно оборудована поперечной балкой, соединенной с регулирующей планкой и выполненной с возможностью регулировки относительно рабочего колеса, и индикатором положения экрана,указывающим положение поперечной балки относительно рабочего колеса и, таким образом, указывающим положение экрана относительно рабочего колеса. Преимущество указанной ударной дробилки с горизонтальным валом заключается в том, что регулирование экранов может осуществляться простым и механически надежным образом, поскольку регулирующее устройство может легко скользить вдоль направляющих рельсов, когда оно не удерживается удерживающими приспособлениями. Более того, может быть достигнуто прочное и надежное крепление экранов дробилки в разных положениях. Поскольку экран соединен с поперечной балкой, то о положении экрана можно судить по положению поперечной балки, т.е. каждое положение поперечной балки соответствует известной настройке экрана. Это обеспечивает преимущество, заключающееся в том, что регулирование положения экрана, а также перемещения в ходе регулирования, можно легко прочесть при помощи индикатора положения экрана, расположенного снаружи корпуса дробилки. Таким образом, определенное регулирование положения экрана требуется по причине, например, износа внутренних изнашиваемых частей, могут быть осуществлены без доступа во внутреннее пространство корпуса дробилки. Регулирование поперечной балки может, таким образом, быть осуществлено легко с помощью индикатора положения экрана. Благодаря положению поперечной балки после первоначального регулирования, остановить дробилку, отрегулировать поперечную балку на определенное расстояние для компенсации, например, износа и снова запустить дробилку является простой процедурой технического обслуживания. Преимущество этого заключается в том, что время простоя на техническое обслуживание может быть снижено. Перемещения, осуществляемые для регулирования положения экрана, могут быть записаны в электронную систему управления дробилки. Затем исторически сохраненные данные могут быть просто использованы для предугадывания будущих настроек. Более того, помимо обеспечения доступа к данным по осуществленным настройкам, т.е. перемещениям поперечной балки, можно простым образом одновременно записывать часы, которые дробилка провела в работе. С такой опцией считывание данных мо-1 022401 жет показать как общее расстояние перемещения, так и часы работы, записанные при каждой настройке. Это позволит оператору выявить расход изнашиваемых элементов за период времени и, таким образом,поможет рассчитать стоимость за тонну материала, прошедшего через дробилку. Это дополнительно способствует предугадыванию будущих интервалов технического обслуживания. Затем будет просто предугадать, когда заказывать запасные части, а также рассчитать срок службы изнашиваемых частей. Более того, это способствует прогнозированию плановых остановок для технического обслуживания. Предпочтительно поперечная балка проходит параллельно оси вращения рабочего колеса. Поперечная балка предпочтительно выполнена с возможностью скольжения относительно корпуса дробилки для обеспечения надежного регулируемого крепления поперечной балки к корпусу дробилки. Более того, регулирование может выполняться хорошо контролируемым образом. Предпочтительно корпус оборудован по меньшей мере двумя направляющими рельсами, к которым с возможностью скольжения присоединена поперечная балка, и удерживающим приспособлением, предназначенным для удержания с определенной силой удержания поперечной балки в рабочем положении дробилки относительно направляющих рельсов. В одном воплощении удерживающее приспособление содержит пневматическое или гидравлическое устройство для обеспечения регулирования экрана очень простым образом, при помощи, например,малого гидравлического цилиндра. Более того, дистанционное регулирование положения экрана может быть обеспечено при помощи гидравлического удерживающего устройства. Более того, гидравлическое удерживающее устройство обладает преимуществом, заключающимся в том, что период простоя на техническое обслуживание может быть еще более сокращен. В одном воплощении удерживающее приспособление содержит гидравлический двигатель. Это воплощение обладает преимуществом, заключающимся в том, что поперечная балка может удерживать без необходимости в сохранении гидравлического давления в гидравлическом устройстве. Индикатор положения может содержать указатель, установленный на конце поперечной балки. Таким образом, положение экрана очень просто обозначается. Индикатор положения может дополнительно содержать отсчетную шкалу, установленную на корпусе для определения положения поперечной балки для облегчения определения положения экрана. В одном воплощении индикатор положения содержит электронное измерительное устройство. Электронное измерительное устройство может, например, осуществлять измерения при помощи электронного датчика, такого как инфракрасный датчик, ультразвуковой или лазерный датчик, передающего сигнал измерения, отображаемый корпусом дробилки и принимаемый приемником электронного датчика. Данное воплощение также обладает преимуществом, заключающимся в том, что положение экрана, а также регулировка экрана может быть указана с высокой степенью точности. Более того, таким образом,обеспечивается дистанционная и/или автоматическая регулировка положения поперечной балки и, следовательно, положения экрана под управлением электронной системы управления. Предпочтительно электронный датчик устанавливается на поперечной балке для измерения положения поперечной балки относительно рабочего колеса. Электронное измерительное устройство может быть предназначено для предоставления данных о действительном положении поперечной балки либо в кабинет управления дробилкой, либо на удаленный экран, установленный на дробилке или вблизи нее. Более того, создан способ регулирования ударной дробилки с горизонтальным валом, данный способ включает в себя ослабление посредством привода поперечной балки, к которой присоединена регулирующая планка, что позволяет регулировать поперечную балку относительно рабочего колеса, регулирование положения поперечной балки при мониторинге перемещения поперечной балки до достижения желаемого положения и затягивание посредством привода поперечной балки, к которой присоединена регулирующая планка. В соответствии с одним воплощением способ дополнительно содержит затягивание посредством привода поперечной балки с определенной силой удержания, что позволяет отрегулировать поперечную балку относительно рабочего колеса, если от указанного экрана передается сила, превышающая определенную силу удержания. Дополнительные цели и признаки настоящего изобретения станут очевидны из описания и прилагаемой формулы изобретения. Краткое описание чертежей Изобретение будет описано более подробно ниже со ссылкой на прилагаемые чертежи. Фиг. 1 представляет схематичный вид в разрезе ударной дробилки с горизонтальным валом в соответствии с одним воплощением настоящего изобретения. Фиг. 2 изображает вид в перспективе дробилки, показанной на фиг. 1. Фиг 3 а представляет схематичный вид сверху направляющего блока, помещенного в направляющий рельс дробилки, показанной на фиг. 1. Фиг. 3b представляет вид в разрезе направляющего блока и направляющего рельса, изображенных на фиг. 3 а. Фиг. 4 представляет вид сверху регулирующего устройства дробилки, изображенной на фиг. 1. Фиг. 5 а-с изображают разрезы регулирующего устройства, показанного на фиг. 4 вдоль стрелок D-D. Фиг. 6 представляет вид схематичной сбоку ударной дробилки с горизонтальным валом в соответствии со вторым воплощением настоящего изобретения. Фиг. 7 изображает схематично гидравлическое зажимное устройство дробилки, показанной на фиг. 6. Фиг. 8 изображает схематично альтернативные гидравлические удерживающие приспособления. Фиг. 9 представляет схематичный вид сбоку дробилки, показанной на фиг. 6 вместе с электронной системой управления. Подробное описание предпочтительных воплощений изобретения Фиг. 1 изображает ударную дробилку 1 с горизонтальным валом. Ударная дробилка 1 с горизонтальным валом содержит корпус 2, в котором расположено рабочее колесо 4. Двигатель, не показанный в целях сохранения ясности изобретения, предназначен для вращения горизонтального вала 6, на котором установлено рабочее колесо 4. В качестве альтернативы рабочему колесу 4, прикрепленному к валу 6,рабочее колесо 4 может вращаться вокруг вала 6. В любом случае, рабочее колесо 4 предназначено для вращения вокруг горизонтальной оси, совпадающей с центром горизонтального вала 6. Материал, подлежащий дроблению, подается ко входу 8 для материала, подлежащего дроблению. Раздробленный материал покидает дробилку 1 через выход 10 для раздробленного материала. Корпус 2 оборудован множеством пластин 12 для защиты от износа, предназначенных для защиты стенок корпуса 2 от истирания и от ударов материала, подлежащего дроблению. Более того, корпус 2 содержит подшипник 14 для горизонтального вала 6. Нижняя подающая пластина 16 и верхняя подающая пластина 18 расположены у входа 8. Подающие пластины 16, 18 предназначены для придания материалу, подаваемому в дробилку 1, правильного направления относительно рабочего колеса 4. Дробилка 1 содержит первый экран 28 и второй экран 30. Каждый экран 28, 30 содержит по меньшей мере одну износостойкую пластину 32, об которую может быть разрушен материал. Первый конец 34 первого экрана 28 установлен при помощи горизонтального первого поворотного вала 36, проходящего через отверстие 38, выполненное в указанном экране 28 на указанном первом конце 34. Первый поворотный вал 36 проходит дальше через отверстия в корпусе 2 для подвешивания первого конца 34 в корпусе 2. Второй конец 40 первого экрана 28 соединен с первым регулирующим устройством 42, содержащим две параллельные регулирующие планки 44, из которых на фиг. 1 показана лишь одна планка 44. Первый конец 52 второго экрана 30 установлен при помощи горизонтального второго поворотного вала 54, проходящего через отверстие 56, выполненное в экране 30 на первом конце 52. Второй поворотный вал 54 проходит далее через отверстия в корпусе 2 для подвешивания первого конца 52 в указанном корпусе 2. Второй конец 58 второго экрана 30 соединен со вторым регулирующим устройством 60, содержащим две параллельные регулирующие планки 62, из которых на фиг. 1 показана лишь одна планка 62. Второе регулирующее устройство 60 может иметь конструкцию, подобную первому регулирующему устройству 42, которая будет описана далее более подробно. Показанное рабочее колесо 4 оборудовано четырьмя молотильными элементами 70, имеющими изогнутую форму при виде в поперечном сечении. Каждый молотильный элемент 70 имеет центральный участок 72, предназначенный для сообщения с опорным блоком 74, предназначенным для прижатия задней части молотильного элемента 70 к рабочему колесу 4 для поддержания молотильного элемента 70 в правильном положении. Стрелка R обозначает направление вращения рабочего колеса 4. Передняя кромка 76 молотильного элемента 70 проходит в направлении вращения R, так что область ковша 78 формируется между центральным участком 72 и передней кромкой 76. Молотильный элемент 70 является симметричным относительно его центрального участка 72, так что после износа передней кромки 76 молотильный элемент может быть перевернут и установлен так, чтобы его вторая передняя кромка 80 предназначалась для разрушения материала. Область, формируемая между рабочим колесом 4 и первым и вторым экранами 28, 30, может быть названа дробильной камерой 82 дробилки 1. При использовании дробилки материал, подлежащий дроблению, подается ко входу 8. Материал сначала достигает первого экрана 28, расположенного раньше по ходу потока относительно второго экрана 30, как видно относительно направления перемещения материала. При помощи подающих пластин 16, 18 материал направляется к рабочему колесу 4, вращающемуся, как правило, со скоростью 400-850 об/мин. Когда материал наталкивается на молотильные элементы 70, он разрушается и ускоряется по направлению к износостойким пластинам 32 первого экрана 28, где происходит дальнейшее разрушение. Материал отскакивает назад от первого экрана 28 и разрушается дополнительно об материал, перемещающийся в противоположном направлении и, вновь, об молотильные элементы 70. После того как материал раздроблен до достаточно малого размера, он перемещается далее вниз по дробильной камере 82 и при помощи молотильных элементов 70 перемещается по направлению к износостойким пластинам 32 второго экрана 30, расположенного дальше по ходу потока от первого экрана 28. Таким образом, материал свободно перемещается по дробильной камере 82 и разрушается молотильными элементами 70, износостойкими пластинами 32 экранов 28, 30 и другими кусками материала, циркулирующими по кругу с высокой скоростью в дробилке 1. Стрелка F изображает путь материала через дробилку 1. Путем регулирования продольного положения регулирующей планки 44 относительно корпуса 2 первый экран 28 может поворачиваться вокруг первого поворотного вала 36 до достижения оптимального расстояния между вторым концом 40 и рабочим колесом 4 в отношении параметров, в особенности,размера и твердости материала, подлежащего дроблению. Таким образом, регулируемость расстояния между первым экраном 28 и рабочим колесом 4 является наибольшей в этом месте, т.е. на втором конце 40 первого экрана 28, где расстояние между первым экраном 28 и рабочим колесом 4, как правило, является наименьшим. Подобным образом, второе регулирующее устройство 60 может быть использовано для поворота второго экрана 30 вокруг второго поворотного вала 54 до достижения подходящего расстояния между рабочим колесом 4 и вторым концом 58 второго экрана 30. Как показано на фиг. 2, 3 а и 3b, регулирующее устройство 42 содержит опорную конструкцию в форме поперечной балки 84 и два соединительных участка в форме V-образных направляющих блоков 86, которые расположены на противоположных горизонтальных концах поперечной балки 84 и прикреплены к поперечной балке 84 при помощи винтов 88. Каждый из двух направляющих блоков 86 помещен в соответствующий направляющий рельс 90, установленный в корпусе 2 и проходящий вдаль от корпуса 2, как показано на фиг. 2. Каждый направляющий рельс 90 оборудован принимающим участком, имеющим форму, соответствующую форме соединительной части поперечной балки 84. В данном воплощении каждый направляющий рельс 90 оборудован V-образным пазом 91 для формирования V-образного приемного участка, соответствующего V-образному направляющему блоку 86, что лучше всего показано на фиг. 3b. Направляющие блоки 86 могут скользить вдоль направляющих рельсов 90. Регулировка поперечной балки 84, а следовательно, экрана 28, который соединен с поперечной балкой 84 при помощи планок 44, до надлежащего положения относительно рабочего колеса 4 в отношении свойств материала, подлежащего дроблению, может осуществляться путем регулирования положения поперечной балки 84 при помощи скольжения направляющих блоков 86 относительно направляющих рельсов 90. Как показано на фиг. 3b,дробилка 1 дополнительно содержит удерживающие приспособления в форме удерживающих болтов 92 и зажимных пластин 100 для притягивания направляющих блоков 86 к направляющим рельсам 90. В данном воплощении каждый направляющий блок 86 притянут при помощи двух удерживающих болтов 92, каждый из которых помещен в соответствующее отверстие соответствующей зажимной пластины 100. Зажимная пластина 100 оборудована двумя отверстиями, каждое из которых имеет внутреннюю резьбу, так что каждый удерживающий болт 92 может быть притянут к зажимной пластине 100 без необходимости в какой-либо гайке, как показано на фиг. 3b. Направляющие блоки 86 легко скользят вдоль направляющих рельсов 90, когда болты 92 развинчены или, по меньшей мере, ослаблены и сохраняют возможность скольжения, хотя лишь преодолевая силу трения предсказуемым образом, даже когда болты 92 затянуты. При желании, паз 91 и/или направляющий блок 86 могут быть оборудованы фрикционным покрытием 93. Фрикционное покрытие, которое может представлять собой, например, запатентованный облицовочный материал для дисковых тормозов, обеспечивает высокую и предсказуемую силу трения между направляющим блоком 86 и направляющим рельсом 90. Каждый направляющий рельс 90 оборудован продольной канавкой 94, как лучше показано на фиг. 3 а и 3b, эта канавка 94 проходит вдоль направляющего рельса 90 и предназначена для приема удерживающих приспособлений, в данном случае удерживающих болтов 92, для притягивания направляющего блока 86 к направляющему рельсу 90. Канавка 94 обеспечивает возможность скольжения направляющего блока 86 с удерживающим болтом 92, прикрепленным к нему, вдоль направляющего рельса 90. Как указано выше, каждый из направляющих рельсов 90 имеет паз 91 формы, сопрягающейся с соответствующим V-образным направляющим блоком 86. V-образный направляющий блок 86 в комбинации с V-образным пазом 91 направляющего рельса 90 обеспечивают боковое направление поперечной балки 84 и способствуют предотвращению скручивания поперечной балки 84 в ходе работы и регулированию дробилки. После регулирования положения поперечной балки 84 до желаемого положения, т.е. положения, в котором экран 28 расположен на желаемом расстоянии от рабочего колеса 4 в зависимости от размера материала, подлежащего дроблению, болты 92 затягиваются до такой степени, например до определенного крутящего момента, чтобы определенная сила удержания в форме силы трения создавалась междуV-образными направляющими блоками 86 и пазами 91 направляющих рельсов 90. Данная определенная сила удержания является достаточно большой для предотвращения относительного перемещения между поперечной балкой 84 и корпусом 2 дробилки при нормальных условиях дробления. Таким образом, болты 92 затянуты до определенного момента затяжки, что обеспечивает желаемую силу трения между направляющими блоками 86 и направляющими рельсами 90. Таким образом, предотвращается поворот экрана 28 вокруг первого поворотного вала 36 при нормальных условиях дробления. Если громоздкий и не поддающийся дроблению объект попадает в дробилку 1, силы, оказываемые на экран 28, к которому присоединено регулирующее устройство 42, существенно увеличиваются. Когда такие силы, называемые излишними силами, превышают определенную удерживающую силу в форме силы трения между Vобразными направляющими блоками 86 и пазами 91 направляющих рельсов 90, направляющие блоки 86 скользят вдоль направляющих рельсов 90 в направлении вдаль от корпуса 2 и вдаль от рабочего колеса 4,вынуждая экран 28 поворачиваться вокруг первого поворотного вала 36, таким образом, увеличивая рас-4 022401 стояние между рабочим колесом 4 и экраном 28 так, чтобы объект, не поддающийся дроблению, мог пройти через дробилку 1. Таким образом, можно избежать повреждения частей дробилки 1, вызванного попаданием в дробилку 1 объектов, не поддающихся дроблению. Фиг. 4, 5 а, 5b и 5 с изображают дополнительные детали регулирующего устройства 42. Фиг. 5 а изображает регулирующее устройство 42, когда дробилка находится в стадии нормальной работы дробилки. Фиг. 5b изображает регулирующее устройство 42, когда положение экрана 28 регулируется. Фиг. 5 с изображает регулирующее устройство 42, когда экран 28 временно отводится для очищения дробилки от небольшого затора. Регулирующее устройство 42 содержит гидравлический цилиндр 95, установленный на поперечную балку 84 и предназначенный для облегчения регулирования экрана. Гидравлический цилиндр 95 содержит поршень 95 а, который опирается в ходе процедуры регулирования на крышу корпуса 2, как показано на фиг. 5b. Таким образом, путем подачи большего или меньшего количества жидкости под давлением, например, гидравлической среды, такой как гидравлическое масло или сжатый воздух, в гидравлический цилиндр 95, расстояние между поперечной балкой 84 и корпусом 2 может быть легко отрегулировано так, чтобы достичь желаемого расстояния между рабочим колесом 4, прикрепленным к корпусу 2, и экраном 28, который прикреплен при помощи планок 44 к поперечной балке 84 регулирующего устройства 42. Это обеспечивает преимущество в том, что положение экрана 28 может быть установлено простым и безопасным образом. После того как экран 28 занял свое надлежащее положение, он блокируется в нем при помощи притягивания V-образных блоков 86 к направляющим рельсам 90 при помощи болтов 92, как описано ранее со ссылкой на фиг. 2, 3 а и 3b. После регулирования и затягивания удерживающих болтов 92 давление в гидравлическом цилиндре 95 может быть уменьшено, и упор на корпус 2 может быть ослаблен. Таким образом, в ходе работы дробилки 1 не требуется какого-либо давления в гидравлическом цилиндре 95, и гидравлический цилиндр 95 не активен в ходе работы дробилки. При желании, поршень 95 а может быть отведен так, чтобы он больше не контактировал с корпусом 2 в ходе работы дробилки, как показано на фиг. 5 а. Положение экрана 28, соединенного с поперечной балкой 84 регулирующего устройства 42, может быть изменено для изменения настройки дробилки посредством, во-первых, ослабления болтов 92 и затем перемещения поперечной балки 84 вдоль направляющих рельсов 90 при помощи гидравлического цилиндра 95. Регулирующее устройство 42 дополнительно содержит упругие элементы в форме пружин 96, как лучше всего показано на фиг. 5 а, которые предварительно натянуты между поперечной балкой 84 и соответствующими зажимными пластинами 97, для смягчения сил, оказываемых на экран 28 материалом в дробильной камере 82 в ходе нормальной работы дробилки. Степень предварительного натяжения пружины 96 может быть отрегулирована путем ослабления контргайки 102 и регулирования затягивающего винта 103 для регулирования положения верхних гнезд 97 а пружины относительно зажимных пластин 97. Такая регулировка степени предварительного натяжения пружин 96 выполняется для регулировки степени смягчения сил, оказываемых в ходе нормальной работы дробилки. Регулирующее устройство 42 дополнительно оборудовано механическим предохранительным устройством 98, показанным на фиг. 2, для предотвращения контакта экрана 28 с молотильными элементами 70 рабочего колеса 4 в случае сбоя регулирующего устройства 42. Механическое предохранительное устройство 98 содержит планку 99, установленную на поперечной балке 84, которую можно отрегулировать до такой длины, чтобы она упиралась в корпус 2 так же, как поршень 95 а гидравлического цилиндра 95 опирается на корпус 2, как показано на фиг. 5 а, перед тем, как экран 28 придет в контакт с рабочим колесом 4. Таким образом, после регулирования поперечной балки 84 до ее желаемого положения, в соответствии с вышеприведенным описанием, планка 99 устанавливается на поперечную балку 84 в таком положении, чтобы между планкой 99 и корпусом 2 присутствовал зазор, как правило, от 10 до 50 мм. Таким образом, в ситуации сбоя, например, направляющих блоков 86, поперечная балка 84 может падать на корпус 2, но не более чем на 10-50 мм до того, как планка 99 обопрется на корпус 2. Таким образом,планка 99 предотвращает вхождение экрана 28 в контакт с рабочим колесом 4 в такой ситуации сбоя направляющего блока. Удерживающие болты 92 предназначены для удержания регулирующего устройства 42 в желаемом рабочем положении дробилки до превышения сил, прилагаемых к опорным блокам 86 определенной удерживающей силы. Однако регулирующее приспособление 42 способно скользить в ответ на излишнюю силу, которая превышает определенную удерживающую силу, создаваемую удерживающими болтами 92. Затем направляющие блоки 86 могут скользить против силы трения, создаваемой между направляющими блоками 86 и пазами 91 направляющих рельсов 90 при помощи затянутых удерживающих болтов 92 и соответствующих зажимных пластин 100. Когда материал дробится в дробилке 1, на регулирующее устройство 42 оказываются силы посредством экрана 28. Пока в дробилку 1 подается материал такого типа, для дробления которого предназначена дробилка 1, определенная удерживающая сила не превышается, что означает, что относительное перемещение регулирующего приспособления 42 предотвращается. Однако может случиться так, что объект, не поддающийся разрушению, попадает в дробилку 1. Такой объект, не поддающийся разрушению, будет прикладывать чрезмерные силы на экран 28 и регулирующее устройство 42. Когда сила, пре-5 022401 вышающая определенную силу удержания, оказывается на регулирующее устройство 42, определенная удерживающая сила, т.е. сила трения между направляющими блоками 86 и пазами 91, создаваемая удерживающими болтами 92, больше не является достаточной для предотвращения скольжения регулирующего устройства 42 вдоль направляющих рельсов 90 от корпуса 2 и от рабочего колеса 4, так что экран 28 отдаляется от рабочего колеса 4. Таким образом, в ситуации перегрузки, т.е. когда превышается определенная сила удержания, появляется возможность перемещения экрана 28, что позволяет избежать повреждения экрана 28 и регулирующего устройства 42. Пока силы, воздействующие на регулирующее устройство 42, не превышают определенного значения, удерживающие болты 92 предотвращают относительное перемещение регулирующего устройства 42. Экран 28, таким образом, сохраняет положение, до которого он был отрегулирован, до возникновения перегрузки. Поскольку экран удерживается в положении при помощи механических крепежных средств в форме затянутых болтов 92, не требуется гидравлического давления для закрепления положения экрана. Таким образом, достигается надежная и простая защита от перегрузок. Направляющие блоки 86 вместе формируют элемент, способный скользить, который предотвращает относительное перемещение регулирующего устройства 42 при нормальных условиях и который позволяет относительное перемещение в случае ситуации перегрузки. Фиг. 5 а, 5b и 5 с дополнительно изображают зажимную пластину 106 поперечной балки. Зажимная пластина 106 поперечной балки поддерживает нижние гнезда пружин 106 а. В ситуации, показанной на фиг. 5 а, дробилка работает нормально, и зажимная пластина 106 поперечной балки находится рядом с поперечной балкой 84. Иногда дробилка может блокироваться подаваемым материалом, подлежащим дроблению, поскольку поток подаваемого материала слишком большой относительно способности дробилки. Такая блокировка, как правило, не будет вызывать ситуации перегрузки типа, приводящего к тому, что силы, оказываемые на экран 28, превысят вышеупомянутые определенные удерживающие усилия направляющих блоков 86. Подобная ситуация может возникнуть, если объект промежуточного размера, не поддающийся дроблению, попадет в дробилку 1. Такой объект может заблокировать дробилку,не вызывая сил, превышающих определенную силу удержания. В таких ситуациях может быть инициирована быстрая последовательность очистки. При быстрой последовательности очистки гидравлический цилиндр 95 сперва приводится в действие, так что поршень 95 а опирается на корпус 2, как показано на фиг. 5b. Гидравлический цилиндр 95 затем дополнительно приводится в действие до такой степени, чтобы он поднимал зажимную пластину 106 поперечной балки из ее положения вблизи поперечной балки 84. Такой подъем осуществляется против силы пружин 96, которые зажимаются между верхним и нижним гнездами 97 а, 106 а пружин, как показано на фиг. 5 с. Подъем зажимной пластины 106 поперечной балки до положения, показанного на фиг. 5 с, вызывает отведение регулирующих планок 44, а следовательно, отведение экрана 28 вдаль от рабочего колеса, показанного на фиг. 1. В зависимости от размера пружин 96, такое отведение может, как правило, составлять от 50 до 150 мм. Таким образом, быстрая последовательность очистки, показанная со ссылкой на фиг. 5b и 5 с, вызывает временное увеличение расстояния между экраном 28 и рабочим колесом 4 так, чтобы любой затор, который может быть вызван чрезмерной подачей материала и/или объектом среднего размера, не поддающимся дроблению, может проходить через дробилку 1. После прохождения затора через дробилку гидравлический цилиндр 95 дезактивируется, вызывая возврат зажимной пластины 106 поперечной балки под действием силы, оказываемой на нее пружинами 96, в ее нормальное положение, как показано на фиг. 5 а. На протяжении быстрой последовательности очистки настройка направляющих блоков 86 остается неизменной. Таким образом, при помощи гидравлического цилиндра 95 и зажимной пластины 106 поперечной балки соответствующие заторы могут быть быстро выведены из дробилки с минимальным прерыванием работы и минимальными ручными усилиями. В описанном воплощении удерживающие болты 92 предназначены для удержания регулирующего устройства 42 в желаемом рабочем положении дробилки. Очевидно, что другие приспособления, включая небольшой гидравлический цилиндр или другое приводное устройство, способные создавать требуемую силу трения между направляющим блоком 86 и направляющим рельсом 90, могут быть использованы вместо болтов. В соответствии с одним воплощением, которое будет описано более подробно здесь далее, удерживающее приспособление содержит два малых гидравлических цилиндра. Дробилка 1 дополнительно оборудована индикатором положения 85, способным указывать положение экрана 28 относительно рабочего колеса 4. Индикатор 85 может, например, содержать указатель или электронный датчик, прикрепленный к регулируемой поперечной балке 84 для прочтения действительного положения поперечной балки. Как описано здесь ранее, желаемое положение экрана может быть настроено путем регулирования поперечной балки 84 вдоль рельсов 90 при помощи гидравлического цилиндра 95. Положение экрана 28 относительно рабочего колеса 4, таким образом, можно вычислить по положению поперечной балки. В этом воплощении индикатор положения 85 содержит указатель 87, установленный на одном конце 84 а поперечной балки 84, и отсчетную шкалу 89, расположенную на направляющем рельсе 90, как показано на фиг. 2. Действительное положение поперечной балки, а также расстояние, которое поперечная балка 84 прошла в ходе настройки, могут быть легко считаны по отсчетной шкале 89. Расстояние между каждой линией отсчетной шкалы 89 равно известному перемещению экрана. Таким образом, указатель 97 указывает действительное положение поперечной балки, а следовательно, действительную настройку экрана 28, который соединен с поперечной балкой 84 при помощи регулирующей планки 44. Указатель 87 и отсчетная шкала 89, таким образом, позволяют прочесть действительные настройки экрана без доступа к внутреннему пространству дробилки 1. Первоначально, т.е. до пуска дробилки в работу, поперечная балка 84, как правило, регулируется до достижения желаемого расстояния между износостойкой пластиной 32 экрана 28 и молотильным элементом 70 рабочего колеса 4. То есть экран 28 настроен в соответствии со спецификацией действительной работы дробилки, которую предстоит осуществить. При помощи указателя 87 и отсчетной шкалы 89 первоначальная настройка экрана может быть записана как отсчетная настройка для способствования будущим последовательным настройкам, которые могут потребоваться, например, из-за износа внутренних частей дробилки 1. Это позволяет осуществлять последующие настройки просто и быстро без необходимости доступа к внутреннему пространству дробилки 1. Путем записи положения поперечной балки 84 после первоначальной настройки остановка дробилки 1, регулировка поперечной балки 84 на определенное расстояние для компенсации, например, износа, и повторный запуск дробилки 1' представляют собой простую процедуру технического обслуживания. Это обеспечивает преимущество, заключающееся в том, что время простоя на техническое обслуживание может быть снижено. Более того, техническое обслуживание может быть осуществлено простым и безопасным образом, поскольку в ходе последующего регулирования положения экрана не потребуется каких-либо работ внутри корпуса 2 дробилки. Фиг. 6 схематично изображает вид сбоку дробилки 1' в соответствии со вторым воплощением. Многие особенности, описанные в первом воплощении, также представлены во втором воплощении, при этом одинаковые ссылочные позиции обозначают одинаковые или подобные признаки. Упомянув это,описание будет сфокусировано на объяснение отличительных признаков второго воплощения. Второе воплощение отличается от первого воплощения тем, что индикатор положения экрана содержит электронное измерительное устройство 85' вместо указателя. Электронный датчик 81 расположен на поперечной балке 84 для цифрового считывания действительного положения поперечной балки. Электронный датчик 81 может представлять собой любой тип датчика, измеряющего расстояние, который известен сам по себе в данной области техники, например ультразвуковой датчик, микроволновый датчик,инфракрасный датчик или лазерный датчик и т.д. Датчик 81 удерживается корпусом 83 датчика, прикрепленным к поперечной балке 84. Датчик 81, как правило, оборудован передатчиком для передачи сигнала измерения и приемником для приема сигнала измерения от отражающей поверхности. Датчик 81 предназначен для передачи измеренного сигнала по направлению к отражающей плоской поверхности 79, т.е. "цели", корпуса 2 дробилки, как показано пунктирной линией на фиг. 6, и для получения его от отражающей поверхности 79. Как сказано здесь ранее, датчик 81 присоединен к поперечной балке 84 и будет, таким образом, перемещаться вместе с перемещением поперечной балки 84 в ходе регулирования положения экрана. На основании сигнала измерения, полученного от отражающей поверхности 79, можно рассчитать положение поперечной балки 84. Электронный датчик 81, таким образом, способен отслеживать действительное положение поперечной балки, а также перемещение поперечной балки относительно корпуса 2 дробилки, в котором расположено рабочее колесо 4. Положение экрана относительно рабочего колеса 4 вычисляется на основании действительного положения поперечной балки. Цифровые данные могут отражаться на экране, установленном на дробилке 1' или рядом с ней. Альтернативно, данные могут отображаться через электронную систему управления 142 дробилки 1', как схематично показано на фиг. 9. Альтернативно, к корпусу может быть присоединен электронный датчик 81, измеряющий расстояние до отражающей поверхности поперечной балки 84 или другого устройства, присоединенного к ней. Электронное измерительное устройство 85' предназначено для очень точного считывания положения экрана и поэтому начальная настройка и последующие настройки при помощи гидравлического цилиндра 95, как описано выше, могут быть осуществлены простым и безопасным образом с большой точностью. Второе воплощение также отличается от первого воплощения в том, что удерживающие приспособления содержат гидравлическое устройство. Гидравлическое удерживающее устройство предназначено для удержания поперечной балки 84 в желаемом положении в ходе работы дробилки, таким образом, заменяя болты 92 с фиг. 3 а. Более того, гидравлическое удерживающее устройство способно ослаблять удерживающую силу, удерживающую направляющие блоки 86 относительно направляющих рельсов 90 так, чтобы обеспечивать возможность регулирования положения экрана путем перемещения поперечной балки 84. Таким образом, удерживающие приспособления в этом случае содержат гидравлическое устройство, предназначенное для обеспечения возможности притягивания и ослабления каждого направляющего блока 86 относительно его направляющего рельса 90. Такое устройство является предпочтительным, поскольку обеспечивает возможность дистанционного управления удерживающими приспособлениями. Более того, удерживающие приспособления не нуждаются в регулировке оператором при помощи инструмента. В данном воплощении гидравлическое удерживающее устройство 120 содержит два гидравлических цилиндра, каждый из которых расположен на соответствующем направляющем блоке 86. Фиг. 7 изображает один из гидравлических цилиндров 122, установленный на направляющий блок 86. Гидравлический цилиндр 122 содержит элемент поршня 124, способный перемещаться внутри гидравлического цилиндра 122, как показано стрелкой А на фиг. 7. Гидравлический цилиндр 122 дополнительно содержит привод 126 поршня, соединенный с элементом 124 поршня, и жидкостные соединения 128, 130 для подачи сжатой жидкости к гидравлическому цилиндру 122. Гидравлическое удерживающее устройство 120 дополнительно содержит удерживающую планку 132 и зажимную пластину 100'. Один конец 134 удерживающей планки 132 соединен с приводом 126 поршня, а другой конец 136 удерживающей планки 132 соединен, например, при помощи резьбы с зажимной пластиной 100', как показано на фиг. 7. Путем подачи сжатой жидкости, такой как гидравлическое масло, к гидравлическому цилиндру 120 через первое жидкостное соединение 128 достигается перемещение элемента 124 поршня, и, таким образом, удерживающей планки 132, соединенной с элементом 124 поршня при помощи привода 126 поршня,в направлении вдаль от направляющего блока 86. Это перемещение будет притягивать удерживающую планку 132 к зажимной пластине 100', которая опирается на направляющий рельс 90. Таким образом,осуществляется притягивание направляющего блока 86 к направляющему рельсу 90 путем введения сжатой жидкости в цилиндр 122 через соединение 128. Ослабление направляющего блока 86 осуществляется путем подачи сжатой жидкости к гидравлическому цилиндру 120 через второе соединение 130. В альтернативном воплощении гидравлические цилиндры 122 гидравлического устройства заменяются гидравлическими двигателями 122', которые преобразовывают гидравлическое давление и поток в крутящий момент и угловое перемещение, т.е. вращение, как показано стрелкой В на фиг. 8. Фиг. 8 изображает один из гидравлических моторов 120' гидравлического устройства 120', установленного на поперечную балку 84. Гидравлический мотор 120' имеет вал 126', к одному концу 134 которого присоединена удерживающая планка 132. Другой конец 136 удерживающей планки 132 помещен в скважину 133 в зажимном элементе 138. Зажимной элемент 138 оборудован внутренней резьбой, проходящей вдоль по меньшей мере части скважины 133. Удерживающая планка 132 имеет соответствующую наружную резьбу. Зажимной элемент 138 дополнительно оборудован плечом 140 квадратной формы, которое помещается в канавку 94 направляющего рельса 90, как показано в увеличенной части фиг. 8, для предотвращения вращения зажимного элемента 138, когда удерживающая планка 132 поворачивается при помощи гидравлического двигателя 120'. Следовательно, когда удерживающая планка 132 поворачивается в одном направлении, зажимной элемент 138 опирается на направляющий рельс 9, и, таким образом, направляющий блок 86 притягивается к направляющему рельсу 90. При вращении в другом направлении направляющий блок 86 отводится от направляющего рельса 90. Когда направляющий блок 86 притянут к направляющему рельсу 90, поперечная планка 84 удерживается в желаемом положении и при ослаблении обеспечивается возможность регулировки поперечной балки 84 при помощи гидравлического цилиндра 95. В ходе такой регулировки плечо 140 скользит вдоль канавки 94 направляющего рельса 90. Поворот удерживающей планки 132 в одном направлении достигается при помощи подачи сжатой жидкости, такой как гидравлическое масло, к гидравлическому двигателю 120' через первое жидкостное соединение 128, и поворот удерживающей планки 132 в другом направлении достигается путем подачи сжатой жидкости к гидравлическому двигателю 120' через второе жидкостное соединение 130. Фиг. 9 схематично изображает часть дробилки 1', описанной здесь ранее со ссылкой на фиг. 6 и 7, и служит для дополнительной иллюстрации преимуществ, которые могут быть достигнуты при помощи данного воплощения настоящего изобретения. Как описано здесь ранее, дробилка 1' оборудована электронной системой измерения 85' для определения положения поперечной балки, приводом, таким как гидравлическое удерживающее устройство 120 для притягивания и ослабления поперечной балки 84, и гидравлическим цилиндром 95 для регулирования поперечной балки 84 относительно направляющих рельсов 90, которые установлены в корпусе 2 дробилки. Дробилка 1' соединена с электронной системой управления 142, содержащей компьютер 144, как схематично показано на фиг. 9. Компьютер 144 соединен с каждым из следующих элементов: электронное измерительное устройство 85', гидравлическое удерживающее устройство 120 и гидравлический регулирующий цилиндр 95 посредством соединений 146, 148 и 150 соответственно, как показано пунктирными линиями на фиг. 9. Как описано ранее, регулировка положения экрана может осуществляться, например, после определенного периода работы дробилки из-за износа внутренних частей. Когда существует необходимость в регулировке положения экрана, система управления 142 посылает сигнал S1 к гидравлическому удерживающему устройству 120 через соединение 148, после этого сигнала S1 гидравлическое удерживающее устройство 120 ослабляет направляющий блок 86 относительно его соответствующего направляющего рельса 90 для обеспечения возможности направляющего блока 86 поперечной балки 84 скользить вдоль направляющего рельса 90. Затем система управления 142 посылает сигнал S2 к гидравлическому регулирующему цилиндру 95 через соединение 150 для инициирования регулирования. Поперечная балка 84 затем регулируется при помощи гидравлического цилиндра 95, как описано здесь выше со ссылкой на фиг. 5 а-5b, до желаемого положения. На основании сигнала S3 от электронного измерительного устройства 85' в систему управления 142 через соединение 146 система управления 142 отслеживает перемеще-8 022401 ние поперечной балки 84, и как только была выполнена желаемая настройка, т.е. после достижения желаемого положения экрана, на гидравлическое удерживающее устройство 120 посылается сигнал S4, после получения этого сигнала гидравлическое устройство 120 притягивает каждый направляющий блок 86 к его соответствующему направляющему рельсу 90 для удержания поперечной балки 84 в желаемом положении. Очевидно, что в пределах прилагаемой формулы изобретения допустимы многочисленные модификации воплощений, описанных выше. Было описано, что индикатор положения экрана содержит указатель 87, установленный на поперечную балку 84. Альтернативно, указатель может быть замещен электронным датчиком, способным посылать сигнал измерения на отражающую поверхность, например, выступающего участка направляющего рельса 90, и получать сигнал от нее. Было описано, что дробилка 1 оборудована первым экраном 28 и вторым экраном 30, расположенным дальше по ходу потока относительно первого экрана 28. Очевидно, что дробилка также может быть оборудован лишь одним экраном или даже дополнительными экранами, например третьим экраном, расположенным дальше по ходу потока относительно второго экрана. Регулирующее устройство 42, описанное здесь ранее подробно, может быть оборудовано для одного, двух или всех экранов 28, 30 дробилки. Таким образом, регулирующее устройство 60, предназначенное для регулирования положения второго экрана 30, может быть подобно регулирующему устройству 42. Ранее было описано, что второе регулирующее устройство 60, предназначенное для регулирования положения второго экрана 30, может иметь такую же конструкцию, что и первое регулирующее приспособление 42, предназначенное для регулирования положения первого экрана. Очевидно, что второе регулирующее приспособление может, при желании, не быть оборудовано предохранительным устройством 98, поскольку второй экран 30, подвешенный, как показано на фиг. 1, в более или менее вертикальном положении, с меньшей долей вероятности может войти в контакт с рабочим колесом 4. Более того, второй экран 30, показанный на фиг. 1, может быть соединен при помощи регулирующих планок 62 с поперечной балкой 184, показанной на фиг. 2. Поперечная балка 184 может иметь такую же конструкцию, что и поперечная балка 84, и быть оборудована индикатором положения 185, подобным индикатору положения 85, и содержащим указатель 187 для указания положения поперечной балки 184, а следовательно,положения второго экрана 30 относительно рабочего колеса 4. В качестве дополнительной альтернативы,электронное измерительное устройство, подобное электронному измерительному устройству 85', может быть оборудовано на поперечной балке 184 для получения электронного считывания положения поперечной балки 184, а следовательно, второго экрана 30. Было описано со ссылкой на фиг. 9, что электронная система управления 142 может использоваться для регулирования положения поперечной балки 84, а следовательно, для регулирования положения первого экрана 28. Очевидно, что электронная система управления 142 может также быть использована подобным образом для регулирования положения второго экрана 30 в соответствии с принципами, подобными описанным для первого экрана 28. Таким образом, система управления 142 может регулировать положение первого экрана 28, и/или второго экрана 30, и/или дополнительно третьего, четвертого и т.д. экранов дробилки. В описанном воплощении регулирующие устройства содержат гидравлический цилиндр 95 для помещения экрана 28 в надлежащее положение. Однако также можно сделать регулирующее устройство полностью механическим, что может снизить затраты на материалы и изготовление. Было описано, что V-образные направляющие блоки 86 установлены на регулирующее устройство 42 и сообщаются с V-образными пазами в соответствующих направляющих рельсах 90. Очевидно, что также допустимо и обратное расположение, т.е. что регулирующее устройство 42 может, альтернативно,быть оборудовано V-образными пазами, сообщающимися с направляющими рельсами, по существу, в форме V-образных блоков. Более того, допустимы и другие формы, включая направляющие блоки, имеющие поперечное сечение в форме полукруга или любой другой подходящей формы. Предпочтительно эта форма такая, чтобы обеспечивать как предсказуемое трение, так и направление по горизонтали. Было описано, что регулирующее устройство 42 содержит зажимную пластину 106, поддерживающую гнезда 106 а пружины каждой из пружин 96. В альтернативном воплощении первое регулирующее устройство 42 может содержать две зажимные пластины, каждая из которых поддерживает соответствующее гнездо пружины. Ряд гидравлических устройств, предназначенных для перемещения каждой из двух зажимных пластин, может потребоваться в таком случае для обеспечения надежного регулирующего устройства. В описанном воплощении упругие элементы в форме пружин 96 предназначены для смягчения сил,оказываемых на экран 28. Альтернативно, такой упругий элемент может быть образован любым другим компонентом, обладающим упругими свойствами, например, таким как компонент из эластичного материала. Понятно, что регулирующее устройство может содержать упругий элемент в форме одного единого упругого элемента, такая единая пружина предпочтительно располагается на поперечной балке 84 по центру между двумя планками 44. Также может быть оборудовано более двух планок. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Ударная дробилка с горизонтальным валом, содержащая корпус (2), имеющий вход (8) для материала, подлежащего дроблению, выход (10) для раздробленного материала, рабочее колесо (4), установленное на горизонтальном валу (6) в корпусе (2) и предназначенное для вращения вокруг горизонтальной оси, экран (28; 30), о который разрушается материал, ускоряемый рабочим колесом (4), и регулирующую планку (44; 62) для регулирования положения экрана (28; 30) относительно рабочего колеса (4), отличающаяся тем, что дробилка дополнительно содержит поперечную балку (84; 184), соединенную с регулирующей планкой (44; 62), выполненную с возможностью регулировки относительно рабочего колеса(4), проходящую параллельно оси вращения рабочего колеса (4), причем поперечная балка (84; 184) выполнена с возможностью скольжения в корпусе (2), снабженном по меньшей мере двумя направляющими рельсами (90), к которым с возможностью скольжения присоединена поперечная балка (84; 184), и удерживающими приспособлениями (92, 100; 120, 132; 132, 138) для удержания с определенной удерживающей силой поперечной балки (84; 184) в рабочем положении дробилки относительно направляющих рельс (90), и индикатор (85; 185) положения экрана, указывающий положение поперечной балки (84; 184) относительно рабочего колеса (4) и, таким образом, указывающий положение экрана (28; 30) относительно рабочего колеса (4). 2. Дробилка по п.1, отличающаяся тем, что индикатор (85; 185) положения содержит указатель (87; 187), установленный на конце поперечной балки (84; 184) и указывающий положение поперечной балки относительно рабочего колеса (4). 3. Дробилка по п.2, отличающаяся тем, что индикатор положения (85; 185) дополнительно содержит отсчетную шкалу (89), причем указатель (87; 187) и отсчетная шкала (89) установлены на корпусе(2) для считывания положения поперечной балки. 4. Дробилка по любому из предшествующих пунктов, отличающаяся тем, что индикатор положения(85; 185) содержит электронный датчик (81), такой как инфракрасный датчик, ультразвуковой датчик,микроволновый датчик или лазерный датчик. 5. Дробилка по п.4, отличающаяся тем, что датчик установлен на поперечной балке (84). 6. Дробилка по любому из предшествующих пунктов, отличающаяся тем, что удерживающие приспособления содержат привод, такой как пневматическое или гидравлическое устройство. 7. Дробилка по п.6, отличающаяся тем, что гидравлическое устройство содержит гидравлический цилиндр (122). 8. Дробилка по п.6, отличающаяся тем, что гидравлическое устройство содержит гидравлический двигатель. 9. Дробилка по любому из пп.6-8, отличающаяся тем, что содержит систему (142) управления,предназначенную для управления приводом и регулирования положения поперечной балки (84) относительно рабочего колеса (4). 10. Дробилка по любому из предшествующих пунктов, отличающаяся тем, что содержит систему(142) управления, предназначенную для приема сигнала от индикатора (85; 185) положения экрана, указывающего положение поперечной балки (84; 184), и для регулирования положения поперечной балки(84) на основе этого сигнала. 11. Способ регулирования ударной дробилки с горизонтальным валом по любому из пп.1-10, в котором с помощью привода ослабляют поперечную балку (84; 184), к которой присоединена регулирующая планка (44; 62), таким образом обеспечивают регулирование поперечной балки (84; 184) относительно рабочего колеса (4), регулируют положение поперечной балки (84; 184) при одновременном отслеживании перемещения поперечной балки (84; 184) до достижения желаемого положения и притягивают с помощью привода поперечную балку (84; 184), к которой присоединена регулирующая планка(44; 62), причем притягивают с помощью привода поперечную балку (84; 184) с определенной силой удержания, обеспечивая регулирование поперечной балки (84; 184) относительно рабочего колеса (4) только при передаче от экрана (28; 30) силы, превышающей определенную силу удержания.

МПК / Метки

МПК: B02C 13/09

Метки: дробилка, горизонтальным, ударная, валом

Код ссылки

<a href="https://eas.patents.su/16-22401-udarnaya-drobilka-s-gorizontalnym-valom.html" rel="bookmark" title="База патентов Евразийского Союза">Ударная дробилка с горизонтальным валом</a>