Способ и система для перемещения мелкоразмолотого утяжелителя для использования в буровых растворах

Формула / Реферат

1. Способ перемещения мелкоразмолотого утяжелителя для использования в буровых растворах, согласно которому

изменяют распределение частиц мелкоразмолотого утяжелителя;

подают мелкоразмолотый утяжелитель в пневматическую транспортную емкость;

подают поток воздуха к мелкоразмолотому утяжелителю в пневматической транспортной емкости; и

перемещают мелкоразмолотый утяжелитель из пневматической транспортной емкости в емкость для хранения.

2. Способ по п.1, согласно которому мелкоразмолотый утяжелитель включает в себя барит.

3. Способ по п.1, согласно которому при подаче потока воздуха подают воздух под давлением между 10 и 60 фунтами/кв.дюйм к содержимому пневматической транспортной емкости.

4. Способ по п.1, согласно которому для изменения распределения частиц мелкоразмолотого утяжелителя дополнительно обрабатывают мелкоразмолотый утяжелитель химической добавкой.

5. Способ по п.1, согласно которому для изменения распределения частиц мелкоразмолотого утяжелителя дополнительно обрабатывают мелкоразмолотый утяжелитель физическим воздействием.

6. Способ по п.1, согласно которому для изменения распределения частиц мелкоразмолотого утяжелителя дополнительно обрабатывают мелкоразмолотый утяжелитель физическим воздействием и химической добавкой.

7. Способ по п.1, согласно которому дополнительно обрабатывают мелкоразмолотый утяжелитель химической добавкой для нанесения покрытия на мелкоразмолотый утяжелитель.

8. Способ по п.1, согласно которому мелкоразмолотый утяжелитель включает в себя частицы с размером d90<10 мкм.

9. Способ перемещения мелкоразмолотого утяжелителя для использования в буровых растворах, согласно которому

изменяют распределение частиц мелкоразмолотого утяжелителя;

герметизируют мелкоразмолотый утяжелитель в пневматической транспортной емкости;

подают поток воздуха к мелкоразмолотому утяжелителю в пневматической транспортной емкости и

перемещают мелкоразмолотый утяжелитель из пневматической транспортной емкости в емкость для хранения.

10. Способ по п.9, согласно которому при изменении распределения частиц обрабатывают мелкоразмолотый утяжелитель физическим воздействием.

11. Способ по п.9, согласно которому при изменении распределения частиц обрабатывают мелкоразмолотый утяжелитель химической добавкой.

12. Способ по п.9, согласно которому при изменении распределения частиц обрабатывают мелкоразмолотый утяжелитель физическим воздействием и химической добавкой.

13. Способ по п.9, согласно которому размолотый утяжелитель является баритом.

14. Система для перемещения мелкоразмолотого утяжелителя для использования в буровых растворах, содержащая

первую пневматическую емкость, предназначенную для подачи потока химически обработанного мелкоразмолотого утяжелителя, включающего в себя частицы с размером d90<10 мкм, и

вторую пневматическую емкость, сообщающуюся с первой пневматической емкостью и предназначенную для приема потока химически обработанного мелко размолотого утяжелителя из первой пневматической емкости.

15. Система по п.14, в которой первая пневматическая емкость расположена на транспортном судне и вторая пневматическая емкость расположена на буровой установке.

16. Система по п.15, в которой буровая установка является морской буровой установкой.

17. Система по п.14, в которой вторая пневматическая емкость предназначена для обеспечения потока химически обработанного мелкоразмолотого утяжелителя для диспергирования в буровом растворе.

18. Способ перемещения мелкоразмолотого утяжелителя для использования в буровых растворах, согласно которому

подают мелкоразмолотый утяжелитель в пневматическую транспортную емкость, причем мелкоразмолотый утяжелитель включает в себя модифицированный поверхностный заряд;

подают поток воздуха к мелкоразмолотому утяжелителю в пневматической транспортной емкости и

перемещают мелкоразмолотый утяжелитель из пневматической транспортной емкости в емкость для хранения.

19. Способ по п.18, согласно которому емкость для хранения расположена на буровой установке.

20. Способ по п.18, согласно которому емкость для хранения является пневматической емкостью.

21. Способ по п.18, согласно которому по меньшей мере одна из пневматической транспортной емкости и емкости для хранения расположена на транспортном судне.

22. Способ по п.18, согласно которому пневматическая транспортная емкость предназначена для переноса утяжелителя, включающего частицы с размером d90<10 мкм.

23. Система для перемещения мелкоразмолотого утяжелителя для использования в буровых растворах, содержащая

пневматическую транспортную емкость, предназначенную для обеспечения потока химически обработанногомелко размолотого утяжелителя, включающего в себя частицы с размером d90<10 мкм, и содержащую впуск для приема потока воздуха и выпуск для обеспечения сообщения с емкостью для хранения, и

средство подачи воздуха, сообщающееся по текучей среде с впуском пневматической транспортной емкости.

24. Система по п.23, дополнительно содержащая удлинение впуска для воздуха, сообщающееся с впуском в пневматическую транспортную емкость.

25. Система по п.24, дополнительно содержащая направляющее средство, связанное с удлинением впуска воздуха.

Текст

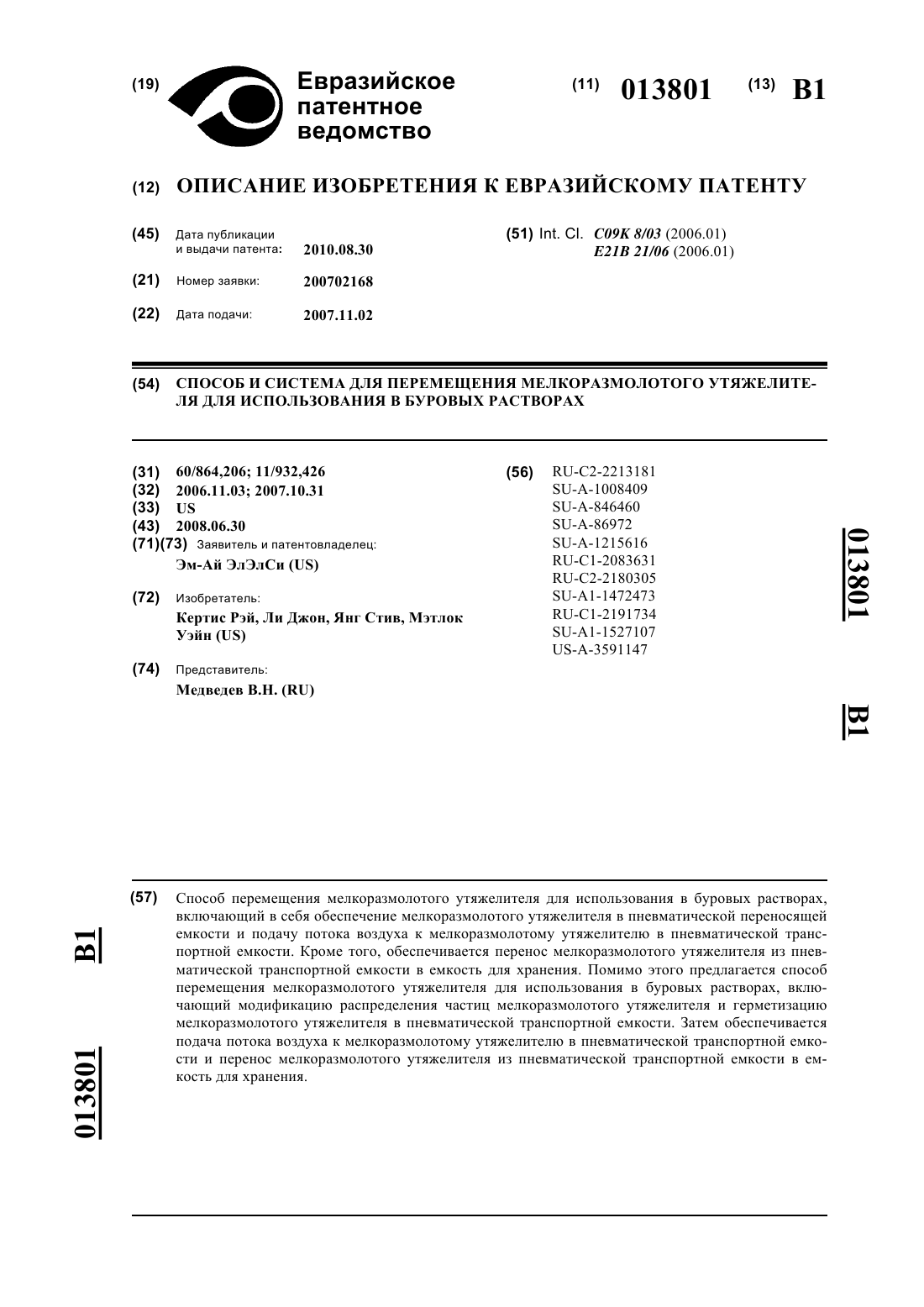

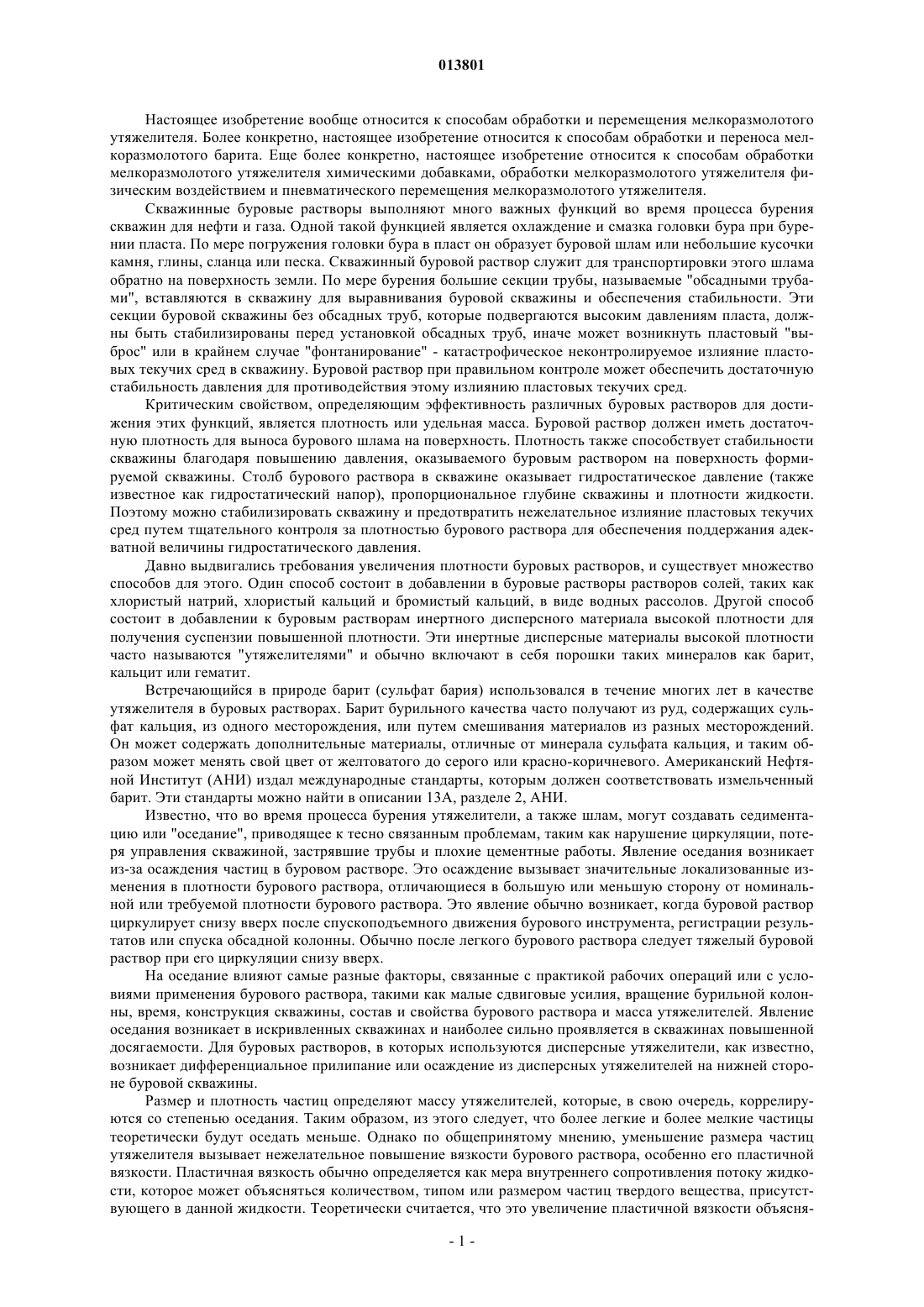

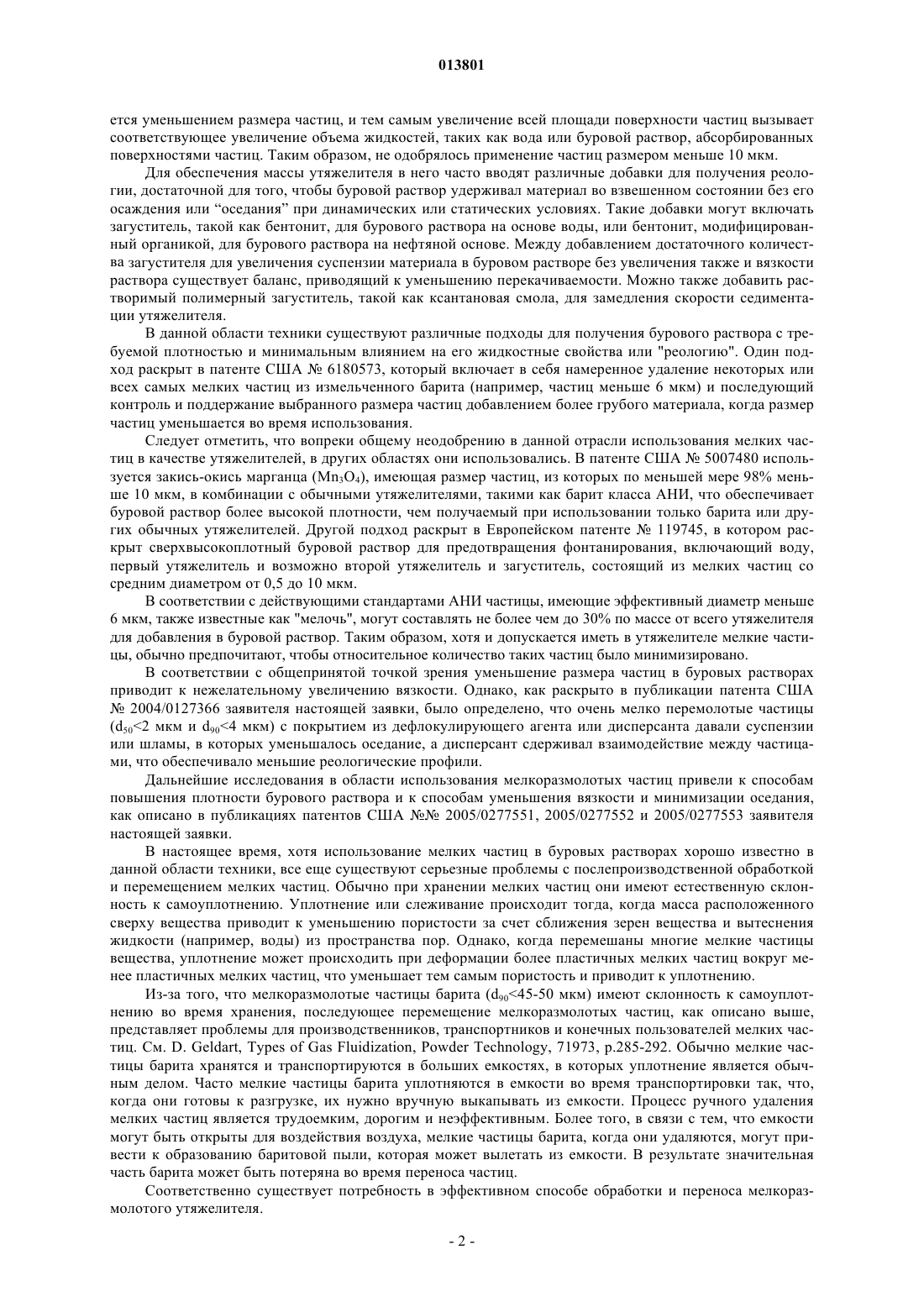

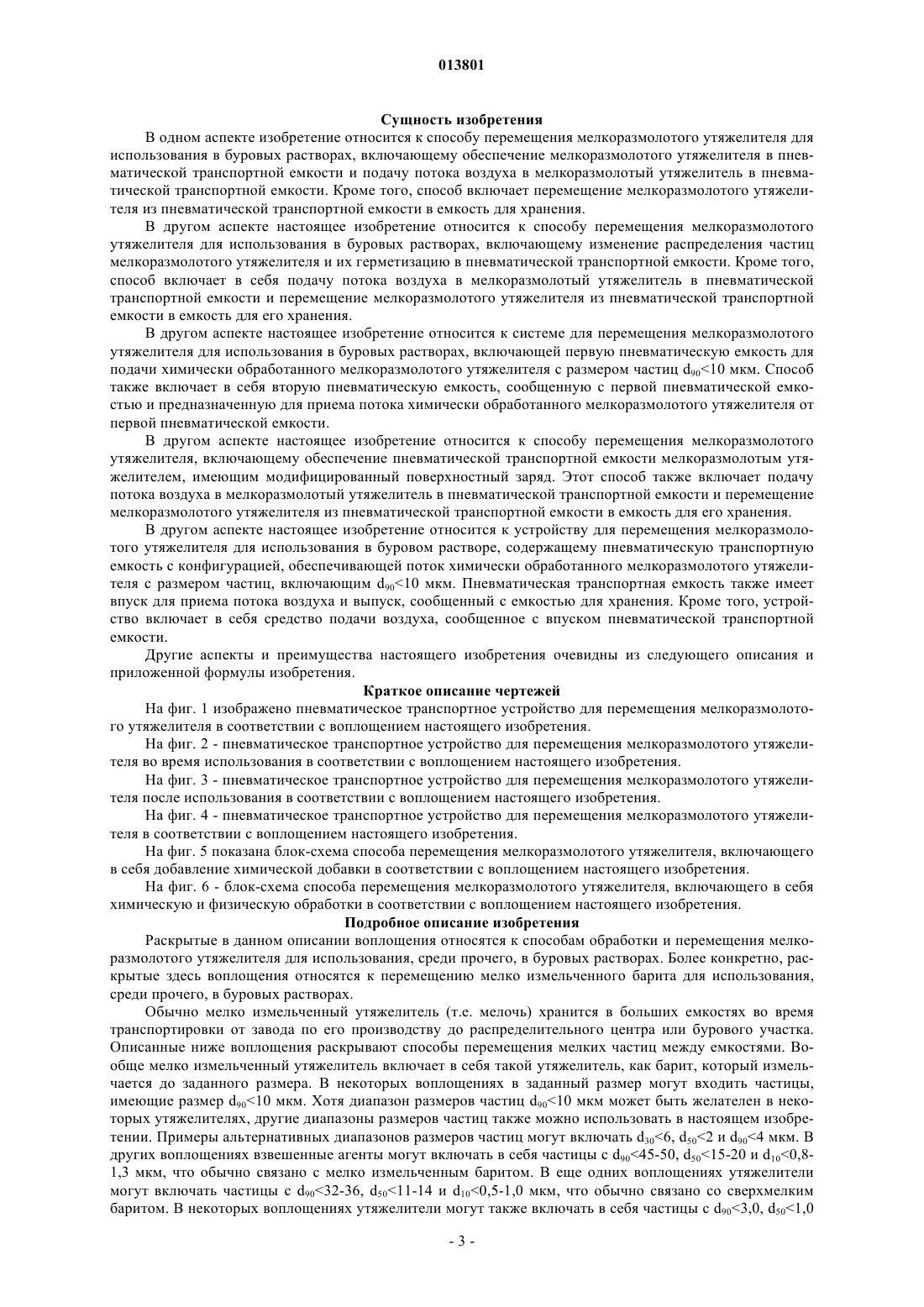

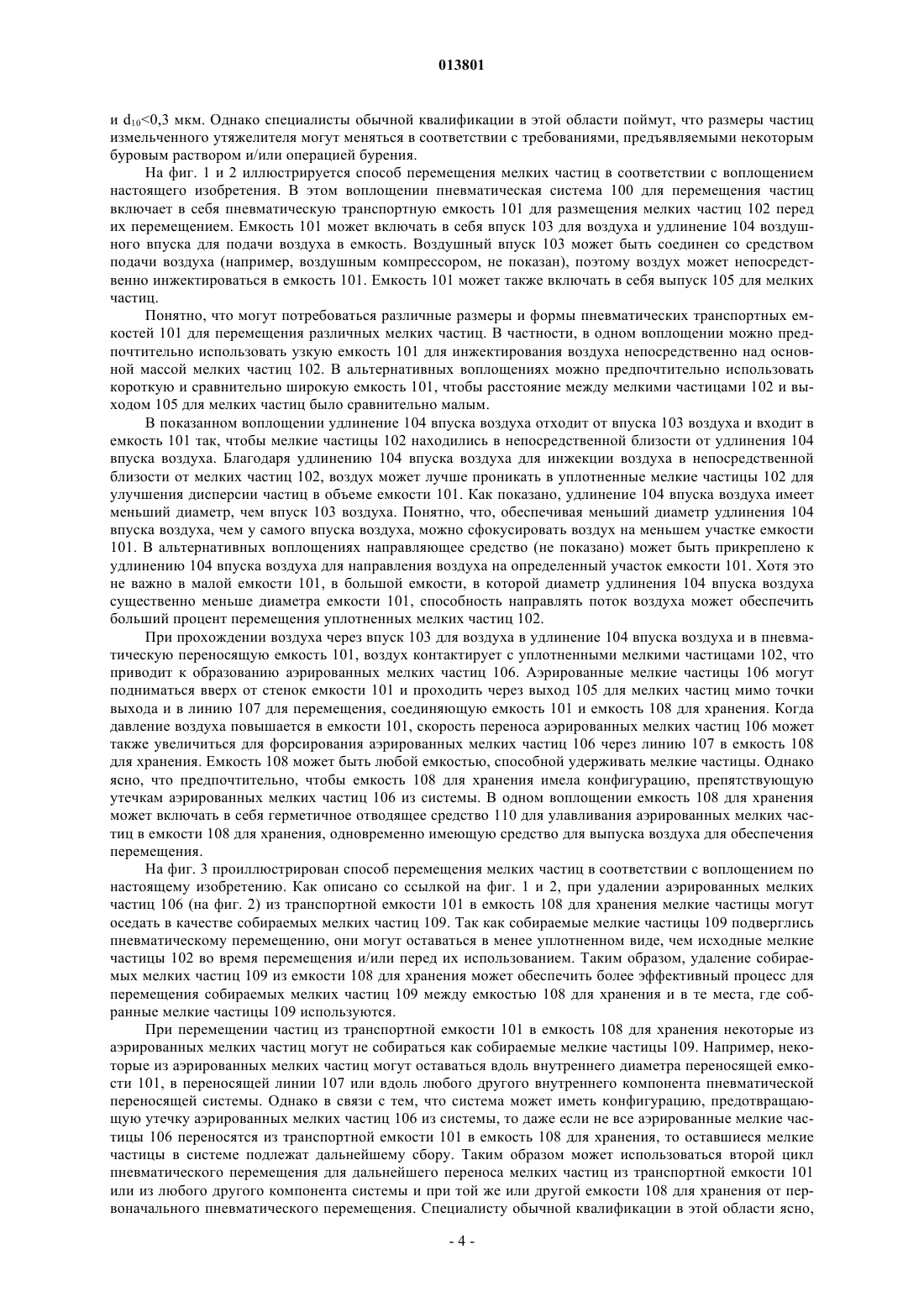

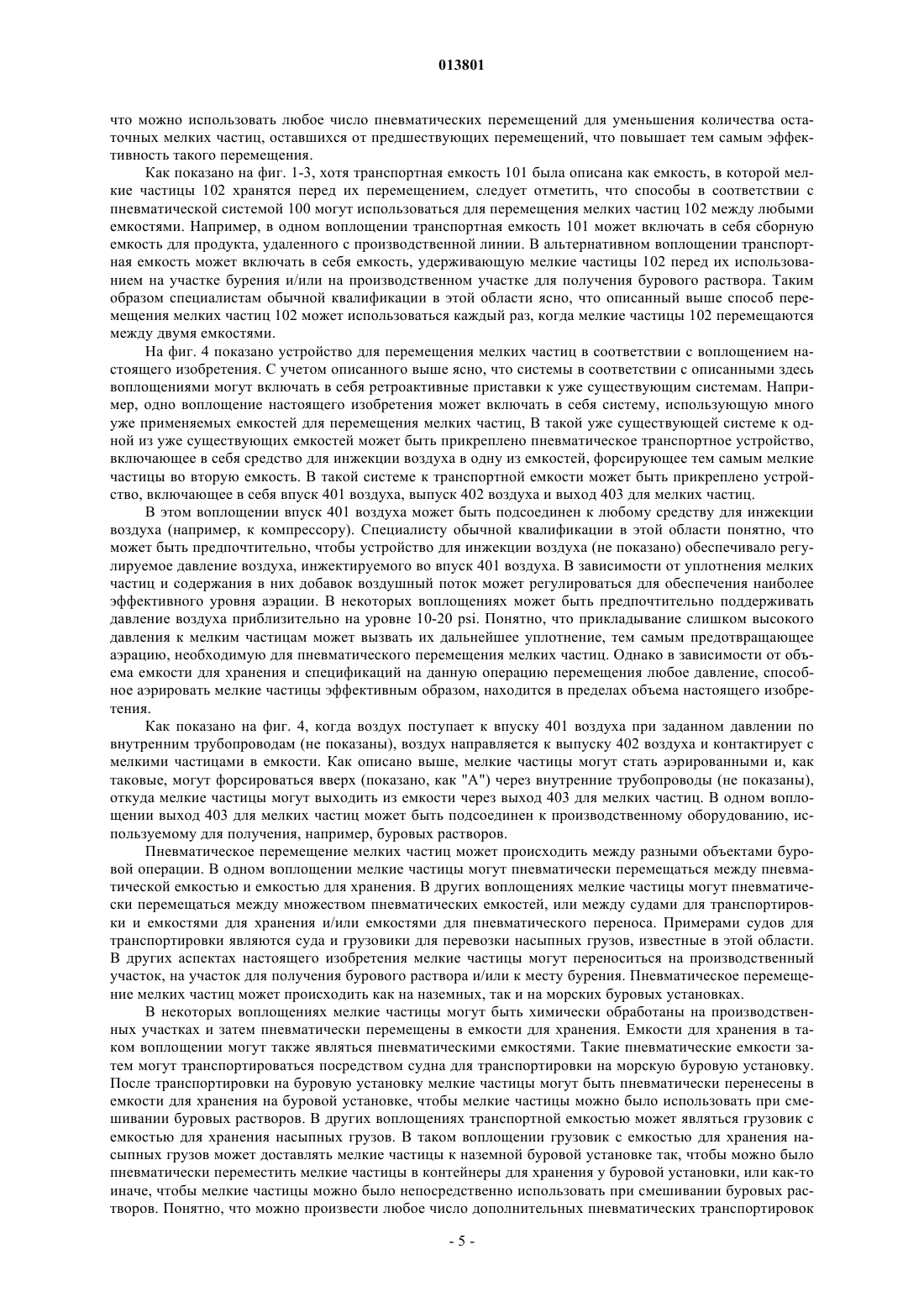

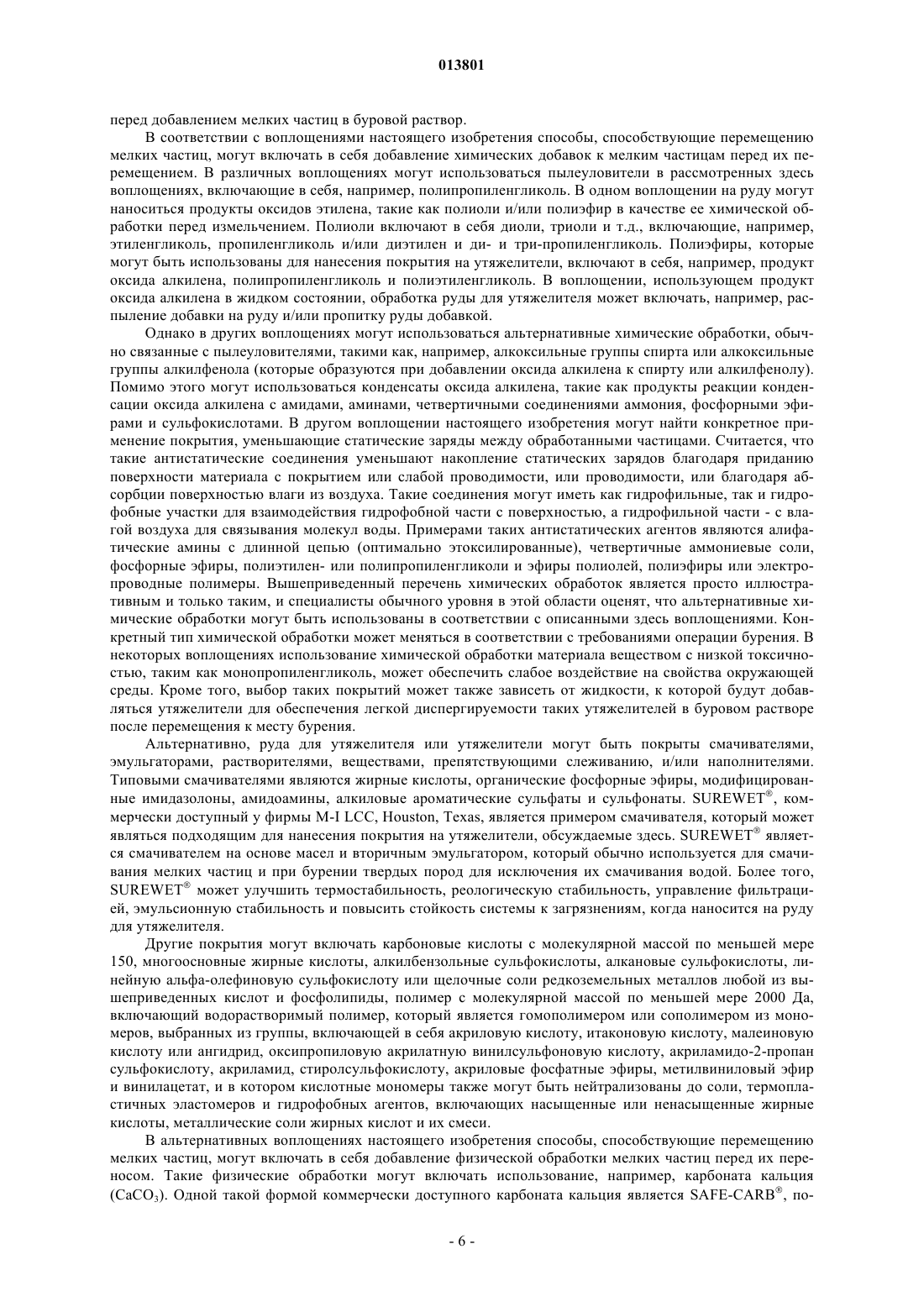

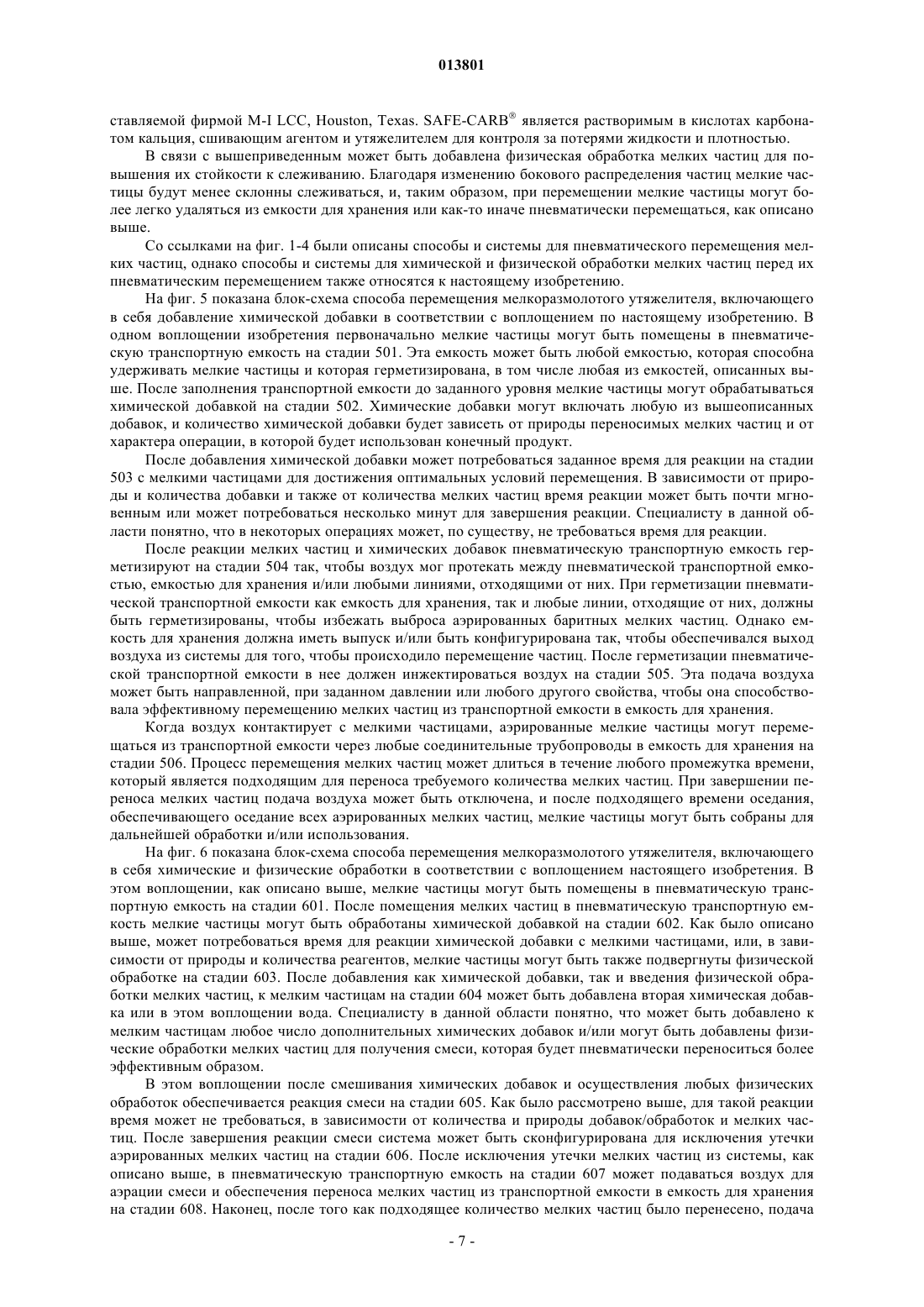

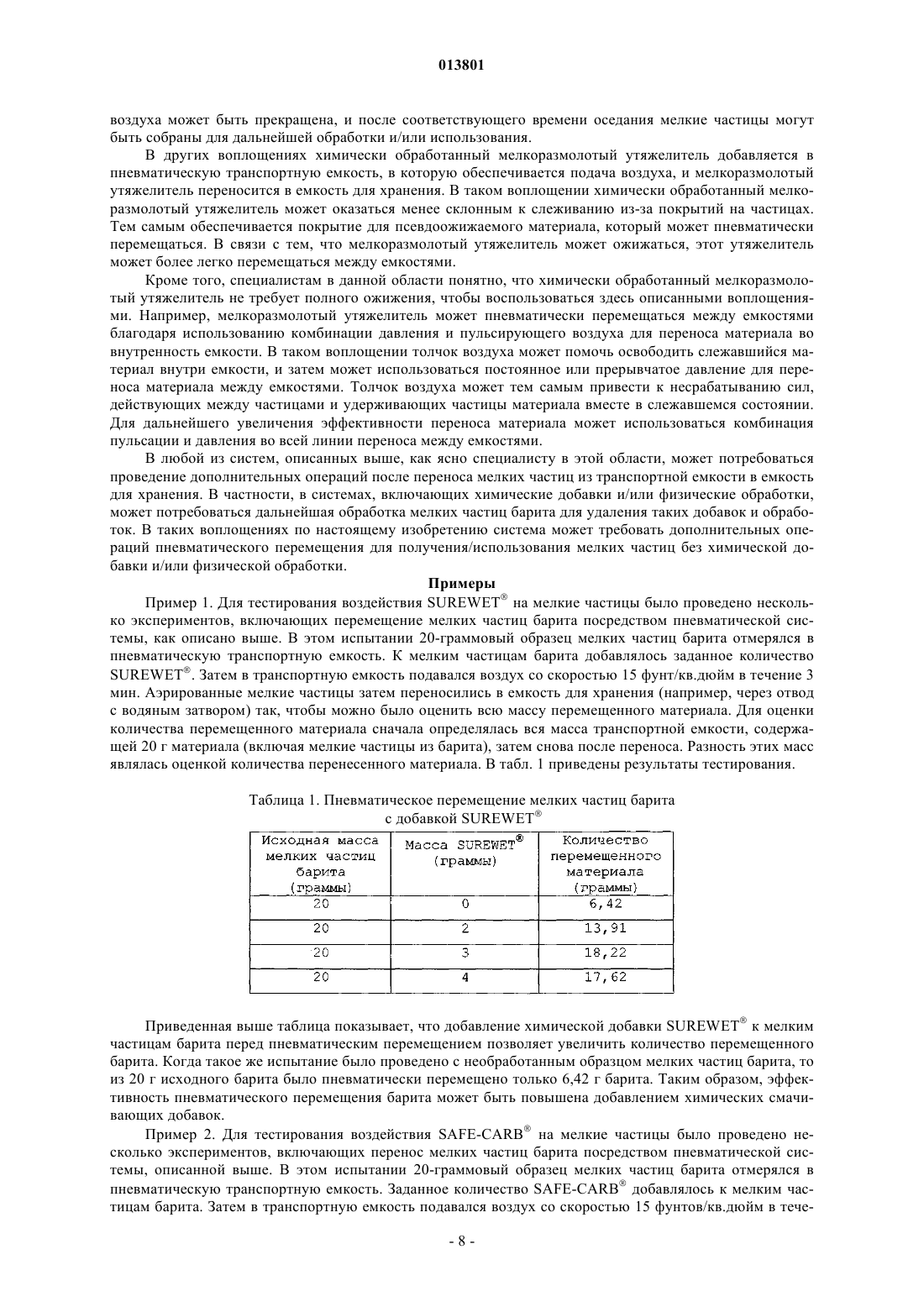

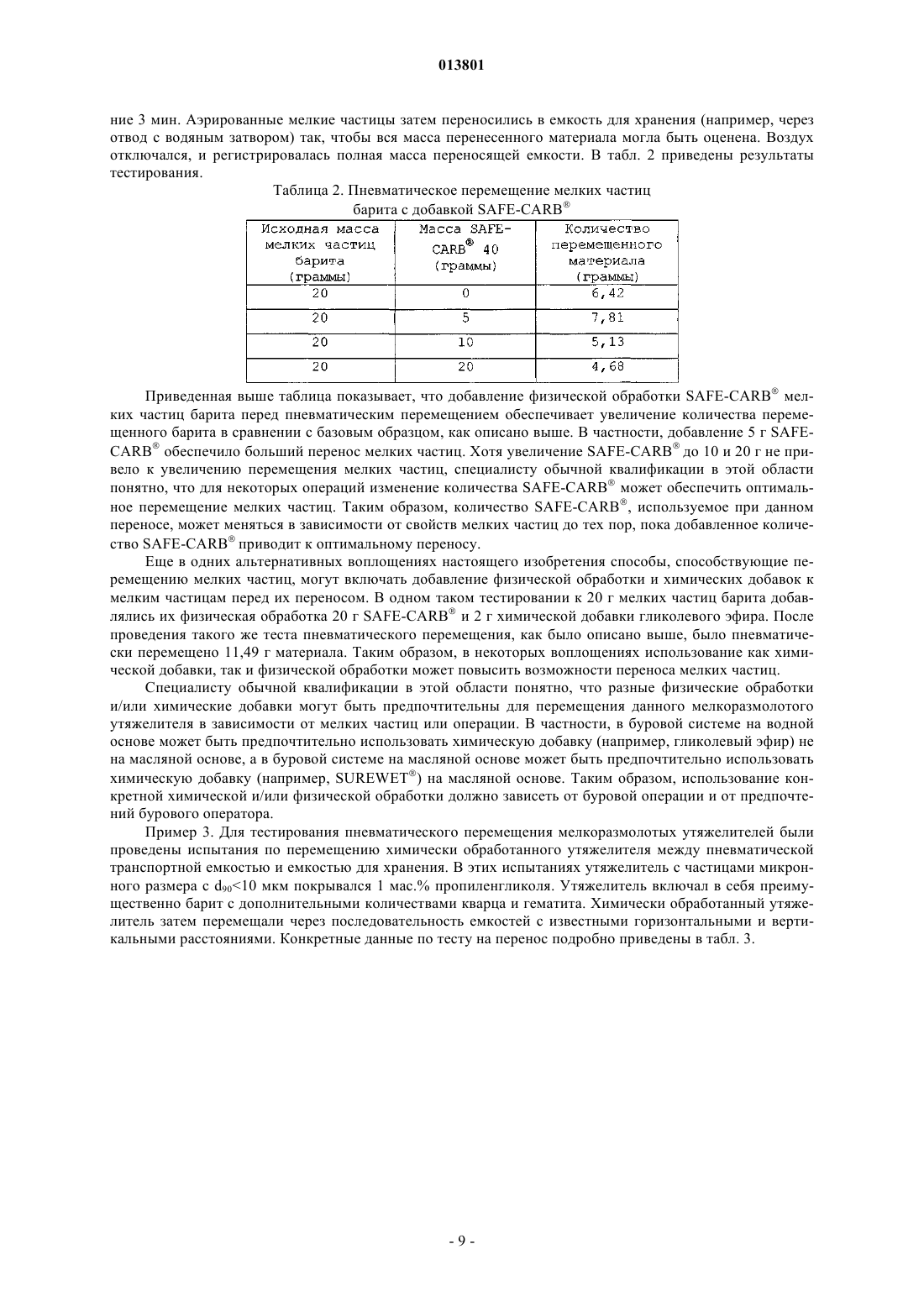

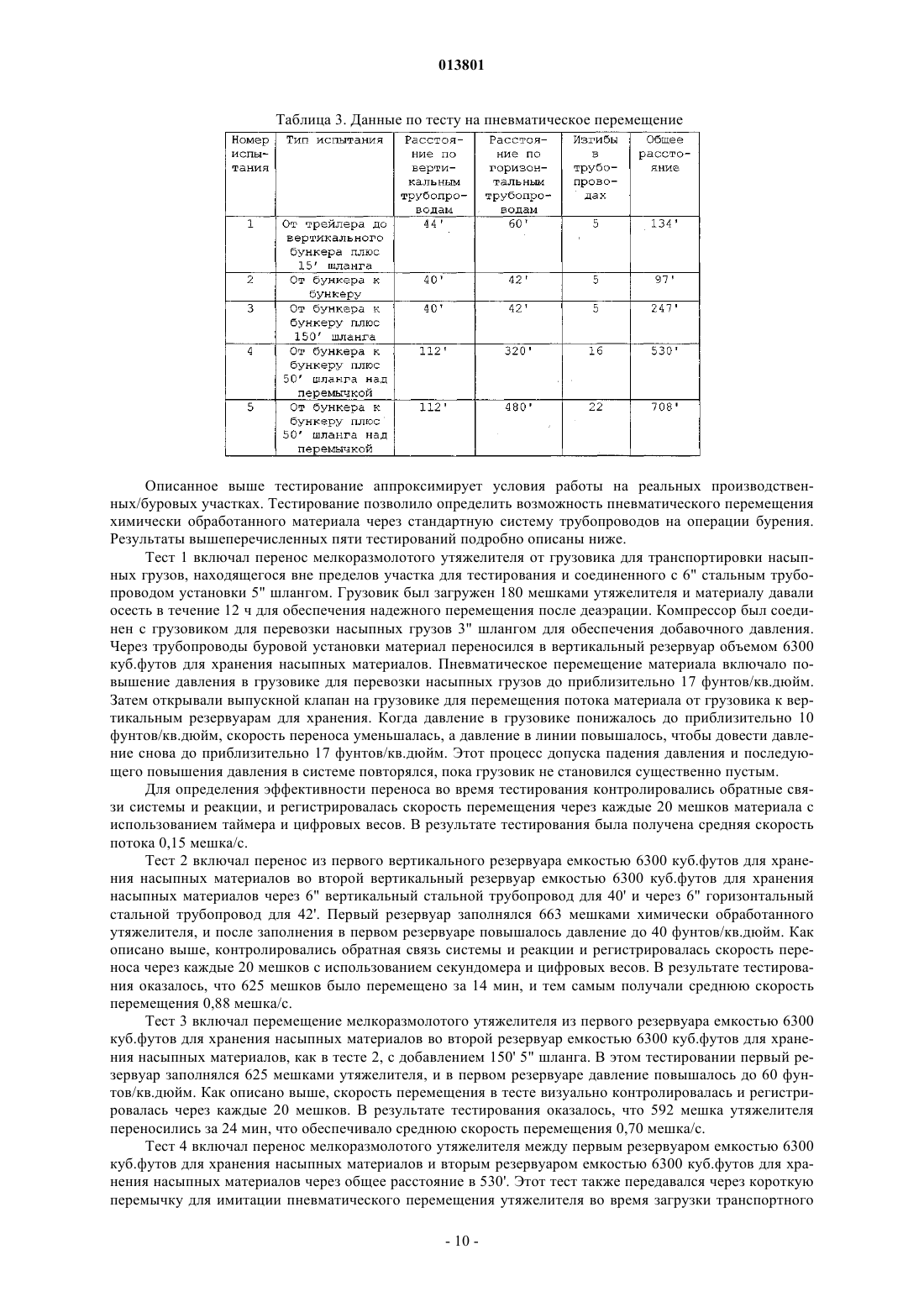

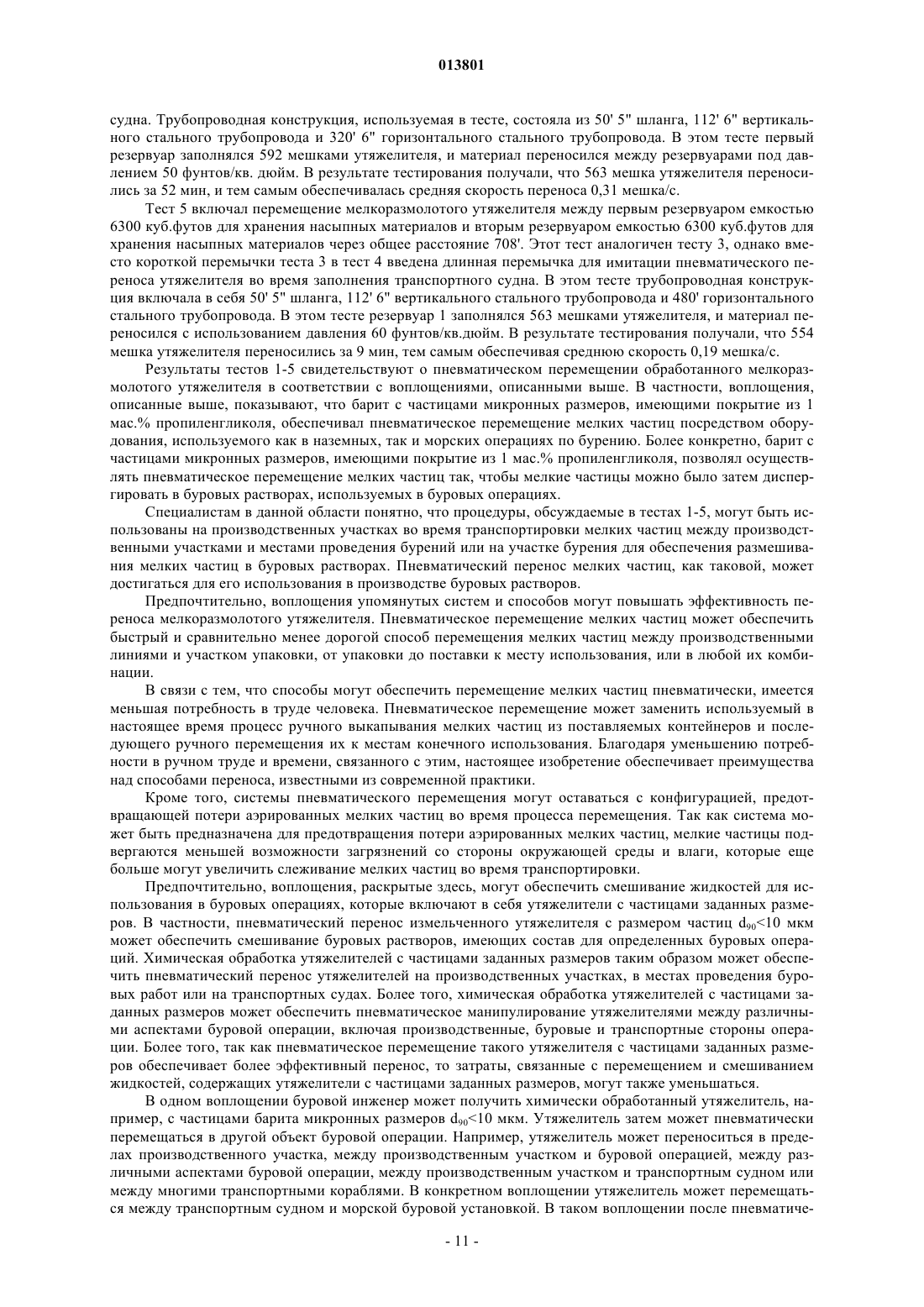

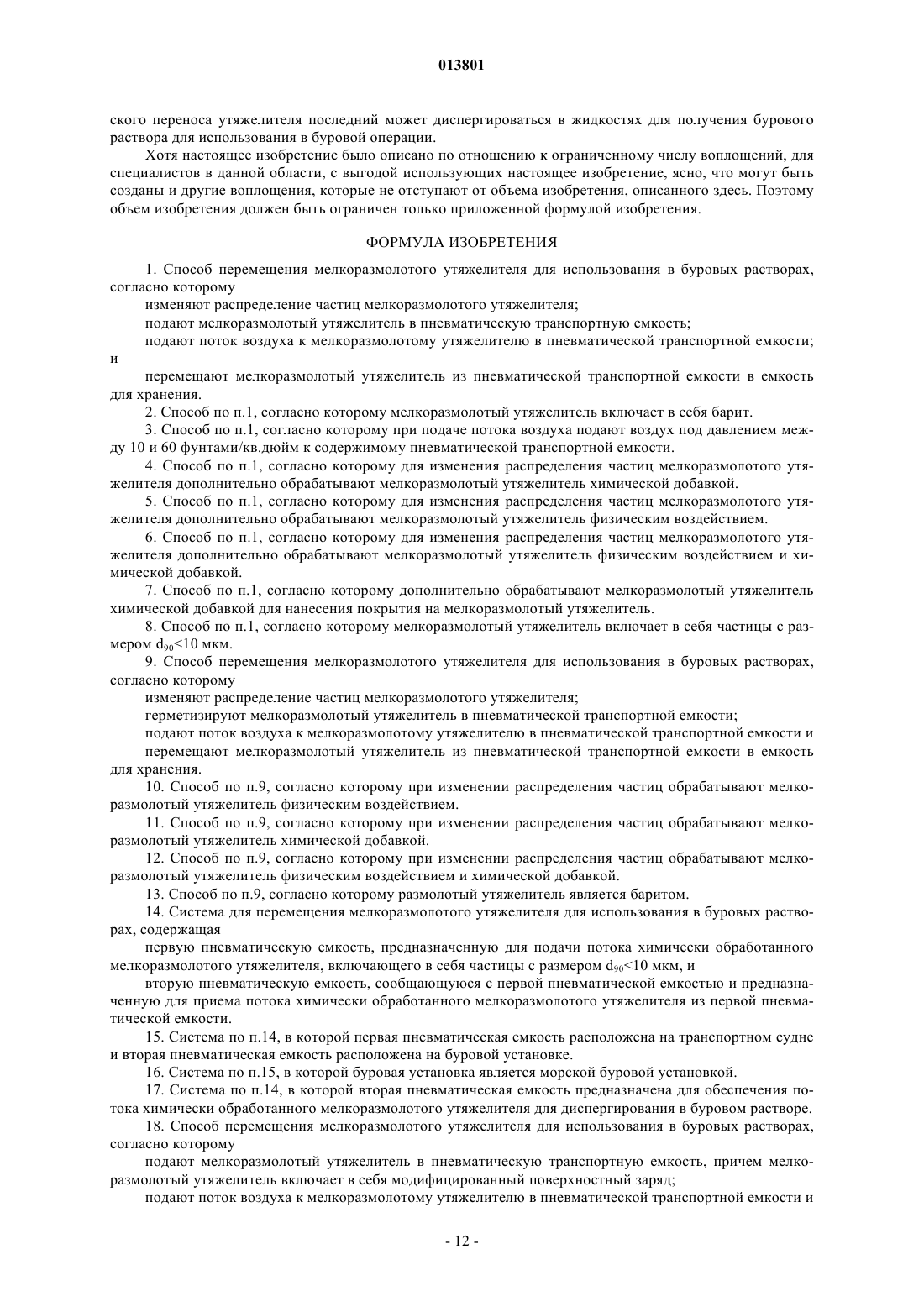

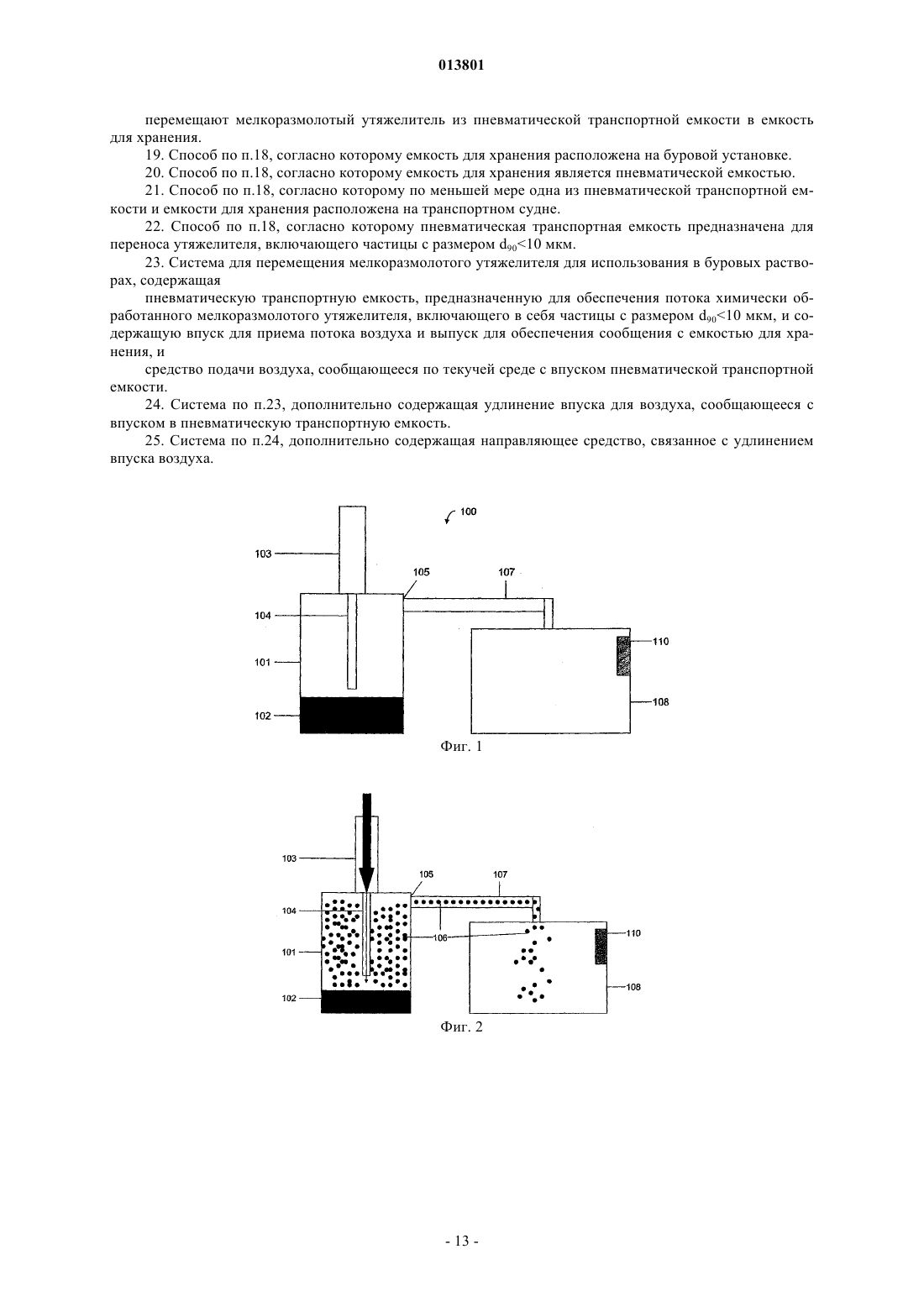

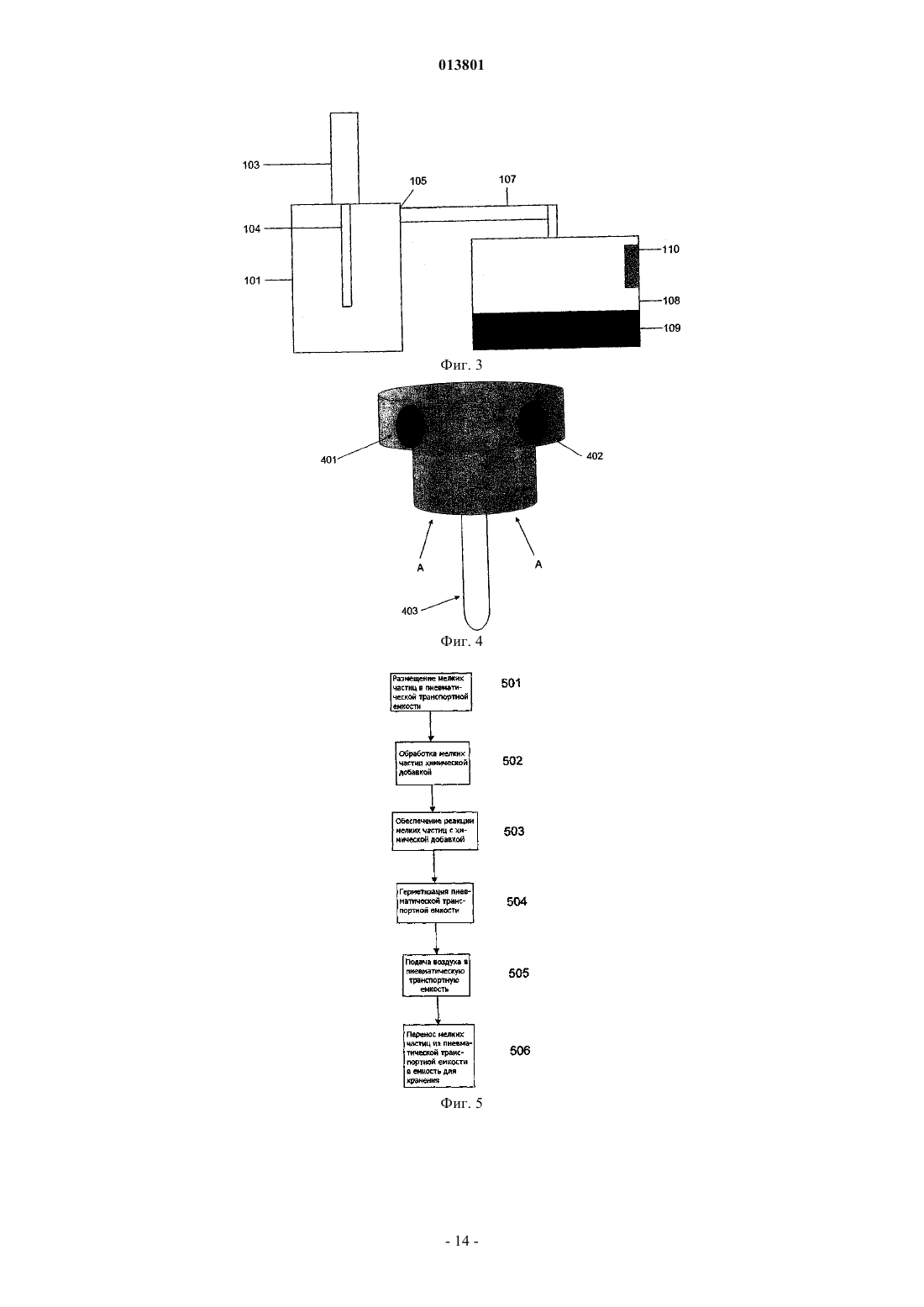

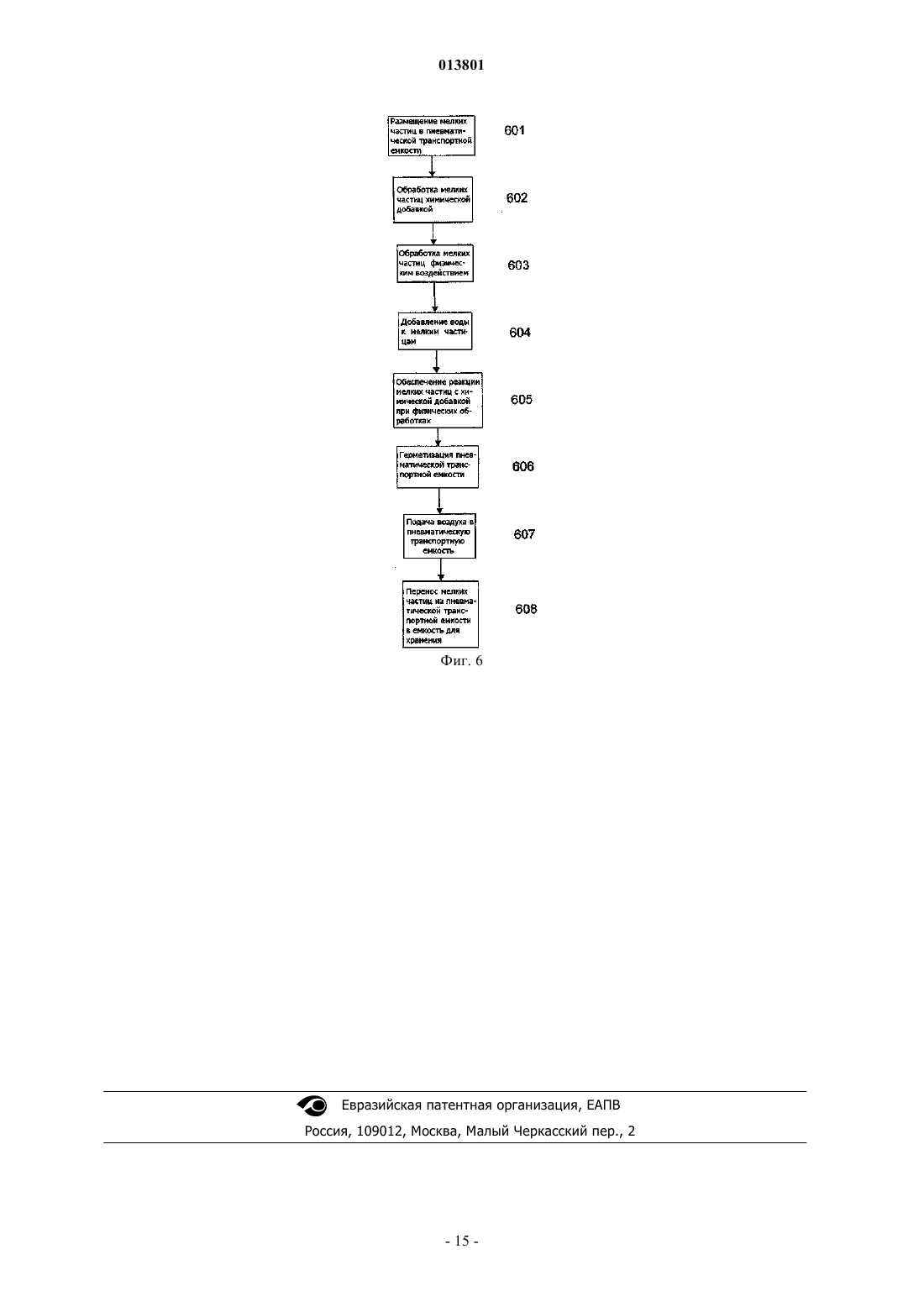

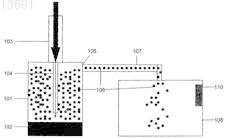

СПОСОБ И СИСТЕМА ДЛЯ ПЕРЕМЕЩЕНИЯ МЕЛКОРАЗМОЛОТОГО УТЯЖЕЛИТЕЛЯ ДЛЯ ИСПОЛЬЗОВАНИЯ В БУРОВЫХ РАСТВОРАХ Способ перемещения мелкоразмолотого утяжелителя для использования в буровых растворах,включающий в себя обеспечение мелкоразмолотого утяжелителя в пневматической переносящей емкости и подачу потока воздуха к мелкоразмолотому утяжелителю в пневматической транспортной емкости. Кроме того, обеспечивается перенос мелкоразмолотого утяжелителя из пневматической транспортной емкости в емкость для хранения. Помимо этого предлагается способ перемещения мелкоразмолотого утяжелителя для использования в буровых растворах, включающий модификацию распределения частиц мелкоразмолотого утяжелителя и герметизацию мелкоразмолотого утяжелителя в пневматической транспортной емкости. Затем обеспечивается подача потока воздуха к мелкоразмолотому утяжелителю в пневматической транспортной емкости и перенос мелкоразмолотого утяжелителя из пневматической транспортной емкости в емкость для хранения. 013801 Настоящее изобретение вообще относится к способам обработки и перемещения мелкоразмолотого утяжелителя. Более конкретно, настоящее изобретение относится к способам обработки и переноса мелкоразмолотого барита. Еще более конкретно, настоящее изобретение относится к способам обработки мелкоразмолотого утяжелителя химическими добавками, обработки мелкоразмолотого утяжелителя физическим воздействием и пневматического перемещения мелкоразмолотого утяжелителя. Скважинные буровые растворы выполняют много важных функций во время процесса бурения скважин для нефти и газа. Одной такой функцией является охлаждение и смазка головки бура при бурении пласта. По мере погружения головки бура в пласт он образует буровой шлам или небольшие кусочки камня, глины, сланца или песка. Скважинный буровой раствор служит для транспортировки этого шлама обратно на поверхность земли. По мере бурения большие секции трубы, называемые "обсадными трубами", вставляются в скважину для выравнивания буровой скважины и обеспечения стабильности. Эти секции буровой скважины без обсадных труб, которые подвергаются высоким давлениям пласта, должны быть стабилизированы перед установкой обсадных труб, иначе может возникнуть пластовый "выброс" или в крайнем случае "фонтанирование" - катастрофическое неконтролируемое излияние пластовых текучих сред в скважину. Буровой раствор при правильном контроле может обеспечить достаточную стабильность давления для противодействия этому излиянию пластовых текучих сред. Критическим свойством, определяющим эффективность различных буровых растворов для достижения этих функций, является плотность или удельная масса. Буровой раствор должен иметь достаточную плотность для выноса бурового шлама на поверхность. Плотность также способствует стабильности скважины благодаря повышению давления, оказываемого буровым раствором на поверхность формируемой скважины. Столб бурового раствора в скважине оказывает гидростатическое давление (также известное как гидростатический напор), пропорциональное глубине скважины и плотности жидкости. Поэтому можно стабилизировать скважину и предотвратить нежелательное излияние пластовых текучих сред путем тщательного контроля за плотностью бурового раствора для обеспечения поддержания адекватной величины гидростатического давления. Давно выдвигались требования увеличения плотности буровых растворов, и существует множество способов для этого. Один способ состоит в добавлении в буровые растворы растворов солей, таких как хлористый натрий, хлористый кальций и бромистый кальций, в виде водных рассолов. Другой способ состоит в добавлении к буровым растворам инертного дисперсного материала высокой плотности для получения суспензии повышенной плотности. Эти инертные дисперсные материалы высокой плотности часто называются "утяжелителями" и обычно включают в себя порошки таких минералов как барит,кальцит или гематит. Встречающийся в природе барит (сульфат бария) использовался в течение многих лет в качестве утяжелителя в буровых растворах. Барит бурильного качества часто получают из руд, содержащих сульфат кальция, из одного месторождения, или путем смешивания материалов из разных месторождений. Он может содержать дополнительные материалы, отличные от минерала сульфата кальция, и таким образом может менять свой цвет от желтоватого до серого или красно-коричневого. Американский Нефтяной Институт (АНИ) издал международные стандарты, которым должен соответствовать измельченный барит. Эти стандарты можно найти в описании 13 А, разделе 2, АНИ. Известно, что во время процесса бурения утяжелители, а также шлам, могут создавать седиментацию или "оседание", приводящее к тесно связанным проблемам, таким как нарушение циркуляции, потеря управления скважиной, застрявшие трубы и плохие цементные работы. Явление оседания возникает из-за осаждения частиц в буровом растворе. Это осаждение вызывает значительные локализованные изменения в плотности бурового раствора, отличающиеся в большую или меньшую сторону от номинальной или требуемой плотности бурового раствора. Это явление обычно возникает, когда буровой раствор циркулирует снизу вверх после спускоподъемного движения бурового инструмента, регистрации результатов или спуска обсадной колонны. Обычно после легкого бурового раствора следует тяжелый буровой раствор при его циркуляции снизу вверх. На оседание влияют самые разные факторы, связанные с практикой рабочих операций или с условиями применения бурового раствора, такими как малые сдвиговые усилия, вращение бурильной колонны, время, конструкция скважины, состав и свойства бурового раствора и масса утяжелителей. Явление оседания возникает в искривленных скважинах и наиболее сильно проявляется в скважинах повышенной досягаемости. Для буровых растворов, в которых используются дисперсные утяжелители, как известно,возникает дифференциальное прилипание или осаждение из дисперсных утяжелителей на нижней стороне буровой скважины. Размер и плотность частиц определяют массу утяжелителей, которые, в свою очередь, коррелируются со степенью оседания. Таким образом, из этого следует, что более легкие и более мелкие частицы теоретически будут оседать меньше. Однако по общепринятому мнению, уменьшение размера частиц утяжелителя вызывает нежелательное повышение вязкости бурового раствора, особенно его пластичной вязкости. Пластичная вязкость обычно определяется как мера внутреннего сопротивления потоку жидкости, которое может объясняться количеством, типом или размером частиц твердого вещества, присутствующего в данной жидкости. Теоретически считается, что это увеличение пластичной вязкости объясня-1 013801 ется уменьшением размера частиц, и тем самым увеличение всей площади поверхности частиц вызывает соответствующее увеличение объема жидкостей, таких как вода или буровой раствор, абсорбированных поверхностями частиц. Таким образом, не одобрялось применение частиц размером меньше 10 мкм. Для обеспечения массы утяжелителя в него часто вводят различные добавки для получения реологии, достаточной для того, чтобы буровой раствор удерживал материал во взвешенном состоянии без его осаждения или оседания при динамических или статических условиях. Такие добавки могут включать загуститель, такой как бентонит, для бурового раствора на основе воды, или бентонит, модифицированный органикой, для бурового раствора на нефтяной основе. Между добавлением достаточного количества загустителя для увеличения суспензии материала в буровом растворе без увеличения также и вязкости раствора существует баланс, приводящий к уменьшению перекачиваемости. Можно также добавить растворимый полимерный загуститель, такой как ксантановая смола, для замедления скорости седиментации утяжелителя. В данной области техники существуют различные подходы для получения бурового раствора с требуемой плотностью и минимальным влиянием на его жидкостные свойства или "реологию". Один подход раскрыт в патенте США 6180573, который включает в себя намеренное удаление некоторых или всех самых мелких частиц из измельченного барита (например, частиц меньше 6 мкм) и последующий контроль и поддержание выбранного размера частиц добавлением более грубого материала, когда размер частиц уменьшается во время использования. Следует отметить, что вопреки общему неодобрению в данной отрасли использования мелких частиц в качестве утяжелителей, в других областях они использовались. В патенте США 5007480 используется закись-окись марганца (Mn3O4), имеющая размер частиц, из которых по меньшей мере 98% меньше 10 мкм, в комбинации с обычными утяжелителями, такими как барит класса АНИ, что обеспечивает буровой раствор более высокой плотности, чем получаемый при использовании только барита или других обычных утяжелителей. Другой подход раскрыт в Европейском патенте 119745, в котором раскрыт сверхвысокоплотный буровой раствор для предотвращения фонтанирования, включающий воду,первый утяжелитель и возможно второй утяжелитель и загуститель, состоящий из мелких частиц со средним диаметром от 0,5 до 10 мкм. В соответствии с действующими стандартами АНИ частицы, имеющие эффективный диаметр меньше 6 мкм, также известные как "мелочь", могут составлять не более чем до 30% по массе от всего утяжелителя для добавления в буровой раствор. Таким образом, хотя и допускается иметь в утяжелителе мелкие частицы, обычно предпочитают, чтобы относительное количество таких частиц было минимизировано. В соответствии с общепринятой точкой зрения уменьшение размера частиц в буровых растворах приводит к нежелательному увеличению вязкости. Однако, как раскрыто в публикации патента США 2004/0127366 заявителя настоящей заявки, было определено, что очень мелко перемолотые частицы(d502 мкм и d904 мкм) с покрытием из дефлокулирующего агента или дисперсанта давали суспензии или шламы, в которых уменьшалось оседание, а дисперсант сдерживал взаимодействие между частицами, что обеспечивало меньшие реологические профили. Дальнейшие исследования в области использования мелкоразмолотых частиц привели к способам повышения плотности бурового раствора и к способам уменьшения вязкости и минимизации оседания,как описано в публикациях патентов США 2005/0277551, 2005/0277552 и 2005/0277553 заявителя настоящей заявки. В настоящее время, хотя использование мелких частиц в буровых растворах хорошо известно в данной области техники, все еще существуют серьезные проблемы с послепроизводственной обработкой и перемещением мелких частиц. Обычно при хранении мелких частиц они имеют естественную склонность к самоуплотнению. Уплотнение или слеживание происходит тогда, когда масса расположенного сверху вещества приводит к уменьшению пористости за счет сближения зерен вещества и вытеснения жидкости (например, воды) из пространства пор. Однако, когда перемешаны многие мелкие частицы вещества, уплотнение может происходить при деформации более пластичных мелких частиц вокруг менее пластичных мелких частиц, что уменьшает тем самым пористость и приводит к уплотнению. Из-за того, что мелкоразмолотые частицы барита (d9045-50 мкм) имеют склонность к самоуплотнению во время хранения, последующее перемещение мелкоразмолотых частиц, как описано выше,представляет проблемы для производственников, транспортников и конечных пользователей мелких частиц. См. D. Geldart, Types of Gas Fluidization, Powder Technology, 71973, p.285-292. Обычно мелкие частицы барита хранятся и транспортируются в больших емкостях, в которых уплотнение является обычным делом. Часто мелкие частицы барита уплотняются в емкости во время транспортировки так, что,когда они готовы к разгрузке, их нужно вручную выкапывать из емкости. Процесс ручного удаления мелких частиц является трудоемким, дорогим и неэффективным. Более того, в связи с тем, что емкости могут быть открыты для воздействия воздуха, мелкие частицы барита, когда они удаляются, могут привести к образованию баритовой пыли, которая может вылетать из емкости. В результате значительная часть барита может быть потеряна во время переноса частиц. Соответственно существует потребность в эффективном способе обработки и переноса мелкоразмолотого утяжелителя.-2 013801 Сущность изобретения В одном аспекте изобретение относится к способу перемещения мелкоразмолотого утяжелителя для использования в буровых растворах, включающему обеспечение мелкоразмолотого утяжелителя в пневматической транспортной емкости и подачу потока воздуха в мелкоразмолотый утяжелитель в пневматической транспортной емкости. Кроме того, способ включает перемещение мелкоразмолотого утяжелителя из пневматической транспортной емкости в емкость для хранения. В другом аспекте настоящее изобретение относится к способу перемещения мелкоразмолотого утяжелителя для использования в буровых растворах, включающему изменение распределения частиц мелкоразмолотого утяжелителя и их герметизацию в пневматической транспортной емкости. Кроме того,способ включает в себя подачу потока воздуха в мелкоразмолотый утяжелитель в пневматической транспортной емкости и перемещение мелкоразмолотого утяжелителя из пневматической транспортной емкости в емкость для его хранения. В другом аспекте настоящее изобретение относится к системе для перемещения мелкоразмолотого утяжелителя для использования в буровых растворах, включающей первую пневматическую емкость для подачи химически обработанного мелкоразмолотого утяжелителя с размером частиц d9010 мкм. Способ также включает в себя вторую пневматическую емкость, сообщенную с первой пневматической емкостью и предназначенную для приема потока химически обработанного мелкоразмолотого утяжелителя от первой пневматической емкости. В другом аспекте настоящее изобретение относится к способу перемещения мелкоразмолотого утяжелителя, включающему обеспечение пневматической транспортной емкости мелкоразмолотым утяжелителем, имеющим модифицированный поверхностный заряд. Этот способ также включает подачу потока воздуха в мелкоразмолотый утяжелитель в пневматической транспортной емкости и перемещение мелкоразмолотого утяжелителя из пневматической транспортной емкости в емкость для его хранения. В другом аспекте настоящее изобретение относится к устройству для перемещения мелкоразмолотого утяжелителя для использования в буровом растворе, содержащему пневматическую транспортную емкость с конфигурацией, обеспечивающей поток химически обработанного мелкоразмолотого утяжелителя с размером частиц, включающим d9010 мкм. Пневматическая транспортная емкость также имеет впуск для приема потока воздуха и выпуск, сообщенный с емкостью для хранения. Кроме того, устройство включает в себя средство подачи воздуха, сообщенное с впуском пневматической транспортной емкости. Другие аспекты и преимущества настоящего изобретения очевидны из следующего описания и приложенной формулы изобретения. Краткое описание чертежей На фиг. 1 изображено пневматическое транспортное устройство для перемещения мелкоразмолотого утяжелителя в соответствии с воплощением настоящего изобретения. На фиг. 2 - пневматическое транспортное устройство для перемещения мелкоразмолотого утяжелителя во время использования в соответствии с воплощением настоящего изобретения. На фиг. 3 - пневматическое транспортное устройство для перемещения мелкоразмолотого утяжелителя после использования в соответствии с воплощением настоящего изобретения. На фиг. 4 - пневматическое транспортное устройство для перемещения мелкоразмолотого утяжелителя в соответствии с воплощением настоящего изобретения. На фиг. 5 показана блок-схема способа перемещения мелкоразмолотого утяжелителя, включающего в себя добавление химической добавки в соответствии с воплощением настоящего изобретения. На фиг. 6 - блок-схема способа перемещения мелкоразмолотого утяжелителя, включающего в себя химическую и физическую обработки в соответствии с воплощением настоящего изобретения. Подробное описание изобретения Раскрытые в данном описании воплощения относятся к способам обработки и перемещения мелкоразмолотого утяжелителя для использования, среди прочего, в буровых растворах. Более конкретно, раскрытые здесь воплощения относятся к перемещению мелко измельченного барита для использования,среди прочего, в буровых растворах. Обычно мелко измельченный утяжелитель (т.е. мелочь) хранится в больших емкостях во время транспортировки от завода по его производству до распределительного центра или бурового участка. Описанные ниже воплощения раскрывают способы перемещения мелких частиц между емкостями. Вообще мелко измельченный утяжелитель включает в себя такой утяжелитель, как барит, который измельчается до заданного размера. В некоторых воплощениях в заданный размер могут входить частицы,имеющие размер d9010 мкм. Хотя диапазон размеров частиц d9010 мкм может быть желателен в некоторых утяжелителях, другие диапазоны размеров частиц также можно использовать в настоящем изобретении. Примеры альтернативных диапазонов размеров частиц могут включать d306, d502 и d904 мкм. В других воплощениях взвешенные агенты могут включать в себя частицы с d9045-50, d5015-20 и d100,81,3 мкм, что обычно связано с мелко измельченным баритом. В еще одних воплощениях утяжелители могут включать частицы с d9032-36, d5011-14 и d100,5-1,0 мкм, что обычно связано со сверхмелким баритом. В некоторых воплощениях утяжелители могут также включать в себя частицы с d903,0, d501,0-3 013801 и d100,3 мкм. Однако специалисты обычной квалификации в этой области поймут, что размеры частиц измельченного утяжелителя могут меняться в соответствии с требованиями, предъявляемыми некоторым буровым раствором и/или операцией бурения. На фиг. 1 и 2 иллюстрируется способ перемещения мелких частиц в соответствии с воплощением настоящего изобретения. В этом воплощении пневматическая система 100 для перемещения частиц включает в себя пневматическую транспортную емкость 101 для размещения мелких частиц 102 перед их перемещением. Емкость 101 может включать в себя впуск 103 для воздуха и удлинение 104 воздушного впуска для подачи воздуха в емкость. Воздушный впуск 103 может быть соединен со средством подачи воздуха (например, воздушным компрессором, не показан), поэтому воздух может непосредственно инжектироваться в емкость 101. Емкость 101 может также включать в себя выпуск 105 для мелких частиц. Понятно, что могут потребоваться различные размеры и формы пневматических транспортных емкостей 101 для перемещения различных мелких частиц. В частности, в одном воплощении можно предпочтительно использовать узкую емкость 101 для инжектирования воздуха непосредственно над основной массой мелких частиц 102. В альтернативных воплощениях можно предпочтительно использовать короткую и сравнительно широкую емкость 101, чтобы расстояние между мелкими частицами 102 и выходом 105 для мелких частиц было сравнительно малым. В показанном воплощении удлинение 104 впуска воздуха отходит от впуска 103 воздуха и входит в емкость 101 так, чтобы мелкие частицы 102 находились в непосредственной близости от удлинения 104 впуска воздуха. Благодаря удлинению 104 впуска воздуха для инжекции воздуха в непосредственной близости от мелких частиц 102, воздух может лучше проникать в уплотненные мелкие частицы 102 для улучшения дисперсии частиц в объеме емкости 101. Как показано, удлинение 104 впуска воздуха имеет меньший диаметр, чем впуск 103 воздуха. Понятно, что, обеспечивая меньший диаметр удлинения 104 впуска воздуха, чем у самого впуска воздуха, можно сфокусировать воздух на меньшем участке емкости 101. В альтернативных воплощениях направляющее средство (не показано) может быть прикреплено к удлинению 104 впуска воздуха для направления воздуха на определенный участок емкости 101. Хотя это не важно в малой емкости 101, в большой емкости, в которой диаметр удлинения 104 впуска воздуха существенно меньше диаметра емкости 101, способность направлять поток воздуха может обеспечить больший процент перемещения уплотненных мелких частиц 102. При прохождении воздуха через впуск 103 для воздуха в удлинение 104 впуска воздуха и в пневматическую переносящую емкость 101, воздух контактирует с уплотненными мелкими частицами 102, что приводит к образованию аэрированных мелких частиц 106. Аэрированные мелкие частицы 106 могут подниматься вверх от стенок емкости 101 и проходить через выход 105 для мелких частиц мимо точки выхода и в линию 107 для перемещения, соединяющую емкость 101 и емкость 108 для хранения. Когда давление воздуха повышается в емкости 101, скорость переноса аэрированных мелких частиц 106 может также увеличиться для форсирования аэрированных мелких частиц 106 через линию 107 в емкость 108 для хранения. Емкость 108 может быть любой емкостью, способной удерживать мелкие частицы. Однако ясно, что предпочтительно, чтобы емкость 108 для хранения имела конфигурацию, препятствующую утечкам аэрированных мелких частиц 106 из системы. В одном воплощении емкость 108 для хранения может включать в себя герметичное отводящее средство 110 для улавливания аэрированных мелких частиц в емкости 108 для хранения, одновременно имеющую средство для выпуска воздуха для обеспечения перемещения. На фиг. 3 проиллюстрирован способ перемещения мелких частиц в соответствии с воплощением по настоящему изобретению. Как описано со ссылкой на фиг. 1 и 2, при удалении аэрированных мелких частиц 106 (на фиг. 2) из транспортной емкости 101 в емкость 108 для хранения мелкие частицы могут оседать в качестве собираемых мелких частиц 109. Так как собираемые мелкие частицы 109 подверглись пневматическому перемещению, они могут оставаться в менее уплотненном виде, чем исходные мелкие частицы 102 во время перемещения и/или перед их использованием. Таким образом, удаление собираемых мелких частиц 109 из емкости 108 для хранения может обеспечить более эффективный процесс для перемещения собираемых мелких частиц 109 между емкостью 108 для хранения и в те места, где собранные мелкие частицы 109 используются. При перемещении частиц из транспортной емкости 101 в емкость 108 для хранения некоторые из аэрированных мелких частиц могут не собираться как собираемые мелкие частицы 109. Например, некоторые из аэрированных мелких частиц могут оставаться вдоль внутреннего диаметра переносящей емкости 101, в переносящей линии 107 или вдоль любого другого внутреннего компонента пневматической переносящей системы. Однако в связи с тем, что система может иметь конфигурацию, предотвращающую утечку аэрированных мелких частиц 106 из системы, то даже если не все аэрированные мелкие частицы 106 переносятся из транспортной емкости 101 в емкость 108 для хранения, то оставшиеся мелкие частицы в системе подлежат дальнейшему сбору. Таким образом может использоваться второй цикл пневматического перемещения для дальнейшего переноса мелких частиц из транспортной емкости 101 или из любого другого компонента системы и при той же или другой емкости 108 для хранения от первоначального пневматического перемещения. Специалисту обычной квалификации в этой области ясно,-4 013801 что можно использовать любое число пневматических перемещений для уменьшения количества остаточных мелких частиц, оставшихся от предшествующих перемещений, что повышает тем самым эффективность такого перемещения. Как показано на фиг. 1-3, хотя транспортная емкость 101 была описана как емкость, в которой мелкие частицы 102 хранятся перед их перемещением, следует отметить, что способы в соответствии с пневматической системой 100 могут использоваться для перемещения мелких частиц 102 между любыми емкостями. Например, в одном воплощении транспортная емкость 101 может включать в себя сборную емкость для продукта, удаленного с производственной линии. В альтернативном воплощении транспортная емкость может включать в себя емкость, удерживающую мелкие частицы 102 перед их использованием на участке бурения и/или на производственном участке для получения бурового раствора. Таким образом специалистам обычной квалификации в этой области ясно, что описанный выше способ перемещения мелких частиц 102 может использоваться каждый раз, когда мелкие частицы 102 перемещаются между двумя емкостями. На фиг. 4 показано устройство для перемещения мелких частиц в соответствии с воплощением настоящего изобретения. С учетом описанного выше ясно, что системы в соответствии с описанными здесь воплощениями могут включать в себя ретроактивные приставки к уже существующим системам. Например, одно воплощение настоящего изобретения может включать в себя систему, использующую много уже применяемых емкостей для перемещения мелких частиц, В такой уже существующей системе к одной из уже существующих емкостей может быть прикреплено пневматическое транспортное устройство,включающее в себя средство для инжекции воздуха в одну из емкостей, форсирующее тем самым мелкие частицы во вторую емкость. В такой системе к транспортной емкости может быть прикреплено устройство, включающее в себя впуск 401 воздуха, выпуск 402 воздуха и выход 403 для мелких частиц. В этом воплощении впуск 401 воздуха может быть подсоединен к любому средству для инжекции воздуха (например, к компрессору). Специалисту обычной квалификации в этой области понятно, что может быть предпочтительно, чтобы устройство для инжекции воздуха (не показано) обеспечивало регулируемое давление воздуха, инжектируемого во впуск 401 воздуха. В зависимости от уплотнения мелких частиц и содержания в них добавок воздушный поток может регулироваться для обеспечения наиболее эффективного уровня аэрации. В некоторых воплощениях может быть предпочтительно поддерживать давление воздуха приблизительно на уровне 10-20 psi. Понятно, что прикладывание слишком высокого давления к мелким частицам может вызвать их дальнейшее уплотнение, тем самым предотвращающее аэрацию, необходимую для пневматического перемещения мелких частиц. Однако в зависимости от объема емкости для хранения и спецификаций на данную операцию перемещения любое давление, способное аэрировать мелкие частицы эффективным образом, находится в пределах объема настоящего изобретения. Как показано на фиг. 4, когда воздух поступает к впуску 401 воздуха при заданном давлении по внутренним трубопроводам (не показаны), воздух направляется к выпуску 402 воздуха и контактирует с мелкими частицами в емкости. Как описано выше, мелкие частицы могут стать аэрированными и, как таковые, могут форсироваться вверх (показано, как "А") через внутренние трубопроводы (не показаны),откуда мелкие частицы могут выходить из емкости через выход 403 для мелких частиц.В одном воплощении выход 403 для мелких частиц может быть подсоединен к производственному оборудованию, используемому для получения, например, буровых растворов. Пневматическое перемещение мелких частиц может происходить между разными объектами буровой операции. В одном воплощении мелкие частицы могут пневматически перемещаться между пневматической емкостью и емкостью для хранения. В других воплощениях мелкие частицы могут пневматически перемещаться между множеством пневматических емкостей, или между судами для транспортировки и емкостями для хранения и/или емкостями для пневматического переноса. Примерами судов для транспортировки являются суда и грузовики для перевозки насыпных грузов, известные в этой области. В других аспектах настоящего изобретения мелкие частицы могут переноситься на производственный участок, на участок для получения бурового раствора и/или к месту бурения. Пневматическое перемещение мелких частиц может происходить как на наземных, так и на морских буровых установках. В некоторых воплощениях мелкие частицы могут быть химически обработаны на производственных участках и затем пневматически перемещены в емкости для хранения. Емкости для хранения в таком воплощении могут также являться пневматическими емкостями. Такие пневматические емкости затем могут транспортироваться посредством судна для транспортировки на морскую буровую установку. После транспортировки на буровую установку мелкие частицы могут быть пневматически перенесены в емкости для хранения на буровой установке, чтобы мелкие частицы можно было использовать при смешивании буровых растворов. В других воплощениях транспортной емкостью может являться грузовик с емкостью для хранения насыпных грузов. В таком воплощении грузовик с емкостью для хранения насыпных грузов может доставлять мелкие частицы к наземной буровой установке так, чтобы можно было пневматически переместить мелкие частицы в контейнеры для хранения у буровой установки, или как-то иначе, чтобы мелкие частицы можно было непосредственно использовать при смешивании буровых растворов. Понятно, что можно произвести любое число дополнительных пневматических транспортировок-5 013801 перед добавлением мелких частиц в буровой раствор. В соответствии с воплощениями настоящего изобретения способы, способствующие перемещению мелких частиц, могут включать в себя добавление химических добавок к мелким частицам перед их перемещением. В различных воплощениях могут использоваться пылеуловители в рассмотренных здесь воплощениях, включающие в себя, например, полипропиленгликоль. В одном воплощении на руду могут наноситься продукты оксидов этилена, такие как полиоли и/или полиэфир в качестве ее химической обработки перед измельчением. Полиоли включают в себя диоли, триоли и т.д., включающие, например,этиленгликоль, пропиленгликоль и/или диэтилен и ди- и три-пропиленгликоль. Полиэфиры, которые могут быть использованы для нанесения покрытия на утяжелители, включают в себя, например, продукт оксида алкилена, полипропиленгликоль и полиэтиленгликоль. В воплощении, использующем продукт оксида алкилена в жидком состоянии, обработка руды для утяжелителя может включать, например, распыление добавки на руду и/или пропитку руды добавкой. Однако в других воплощениях могут использоваться альтернативные химические обработки, обычно связанные с пылеуловителями, такими как, например, алкоксильные группы спирта или алкоксильные группы алкилфенола (которые образуются при добавлении оксида алкилена к спирту или алкилфенолу). Помимо этого могут использоваться конденсаты оксида алкилена, такие как продукты реакции конденсации оксида алкилена с амидами, аминами, четвертичными соединениями аммония, фосфорными эфирами и сульфокислотами. В другом воплощении настоящего изобретения могут найти конкретное применение покрытия, уменьшающие статические заряды между обработанными частицами. Считается, что такие антистатические соединения уменьшают накопление статических зарядов благодаря приданию поверхности материала с покрытием или слабой проводимости, или проводимости, или благодаря абсорбции поверхностью влаги из воздуха. Такие соединения могут иметь как гидрофильные, так и гидрофобные участки для взаимодействия гидрофобной части с поверхностью, а гидрофильной части - с влагой воздуха для связывания молекул воды. Примерами таких антистатических агентов являются алифатические амины с длинной цепью (оптимально этоксилированные), четвертичные аммониевые соли,фосфорные эфиры, полиэтилен- или полипропиленгликоли и эфиры полиолей, полиэфиры или электропроводные полимеры. Вышеприведенный перечень химических обработок является просто иллюстративным и только таким, и специалисты обычного уровня в этой области оценят, что альтернативные химические обработки могут быть использованы в соответствии с описанными здесь воплощениями. Конкретный тип химической обработки может меняться в соответствии с требованиями операции бурения. В некоторых воплощениях использование химической обработки материала веществом с низкой токсичностью, таким как монопропиленгликоль, может обеспечить слабое воздействие на свойства окружающей среды. Кроме того, выбор таких покрытий может также зависеть от жидкости, к которой будут добавляться утяжелители для обеспечения легкой диспергируемости таких утяжелителей в буровом растворе после перемещения к месту бурения. Альтернативно, руда для утяжелителя или утяжелители могут быть покрыты смачивателями,эмульгаторами, растворителями, веществами, препятствующими слеживанию, и/или наполнителями. Типовыми смачивателями являются жирные кислоты, органические фосфорные эфиры, модифицированные имидазолоны, амидоамины, алкиловые ароматические сульфаты и сульфонаты. SUREWET, коммерчески доступный у фирмы M-I LCC, Houston, Texas, является примером смачивателя, который может являться подходящим для нанесения покрытия на утяжелители, обсуждаемые здесь. SUREWET является смачивателем на основе масел и вторичным эмульгатором, который обычно используется для смачивания мелких частиц и при бурении твердых пород для исключения их смачивания водой. Более того,SUREWET может улучшить термостабильность, реологическую стабильность, управление фильтрацией, эмульсионную стабильность и повысить стойкость системы к загрязнениям, когда наносится на руду для утяжелителя. Другие покрытия могут включать карбоновые кислоты с молекулярной массой по меньшей мере 150, многоосновные жирные кислоты, алкилбензольные сульфокислоты, алкановые сульфокислоты, линейную альфа-олефиновую сульфокислоту или щелочные соли редкоземельных металлов любой из вышеприведенных кислот и фосфолипиды, полимер с молекулярной массой по меньшей мере 2000 Да,включающий водорастворимый полимер, который является гомополимером или сополимером из мономеров, выбранных из группы, включающей в себя акриловую кислоту, итаконовую кислоту, малеиновую кислоту или ангидрид, оксипропиловую акрилатную винилсульфоновую кислоту, акриламидо-2-пропан сульфокислоту, акриламид, стиролсульфокислоту, акриловые фосфатные эфиры, метилвиниловый эфир и винилацетат, и в котором кислотные мономеры также могут быть нейтрализованы до соли, термопластичных эластомеров и гидрофобных агентов, включающих насыщенные или ненасыщенные жирные кислоты, металлические соли жирных кислот и их смеси. В альтернативных воплощениях настоящего изобретения способы, способствующие перемещению мелких частиц, могут включать в себя добавление физической обработки мелких частиц перед их переносом. Такие физические обработки могут включать использование, например, карбоната кальция(СаСО 3). Одной такой формой коммерчески доступного карбоната кальция является SAFE-CARB, по-6 013801 ставляемой фирмой M-I LCC, Houston, Texas. SAFE-CARB является растворимым в кислотах карбонатом кальция, сшивающим агентом и утяжелителем для контроля за потерями жидкости и плотностью. В связи с вышеприведенным может быть добавлена физическая обработка мелких частиц для повышения их стойкости к слеживанию. Благодаря изменению бокового распределения частиц мелкие частицы будут менее склонны слеживаться, и, таким образом, при перемещении мелкие частицы могут более легко удаляться из емкости для хранения или как-то иначе пневматически перемещаться, как описано выше. Со ссылками на фиг. 1-4 были описаны способы и системы для пневматического перемещения мелких частиц, однако способы и системы для химической и физической обработки мелких частиц перед их пневматическим перемещением также относятся к настоящему изобретению. На фиг. 5 показана блок-схема способа перемещения мелкоразмолотого утяжелителя, включающего в себя добавление химической добавки в соответствии с воплощением по настоящему изобретению. В одном воплощении изобретения первоначально мелкие частицы могут быть помещены в пневматическую транспортную емкость на стадии 501. Эта емкость может быть любой емкостью, которая способна удерживать мелкие частицы и которая герметизирована, в том числе любая из емкостей, описанных выше. После заполнения транспортной емкости до заданного уровня мелкие частицы могут обрабатываться химической добавкой на стадии 502. Химические добавки могут включать любую из вышеописанных добавок, и количество химической добавки будет зависеть от природы переносимых мелких частиц и от характера операции, в которой будет использован конечный продукт. После добавления химической добавки может потребоваться заданное время для реакции на стадии 503 с мелкими частицами для достижения оптимальных условий перемещения. В зависимости от природы и количества добавки и также от количества мелких частиц время реакции может быть почти мгновенным или может потребоваться несколько минут для завершения реакции. Специалисту в данной области понятно, что в некоторых операциях может, по существу, не требоваться время для реакции. После реакции мелких частиц и химических добавок пневматическую транспортную емкость герметизируют на стадии 504 так, чтобы воздух мог протекать между пневматической транспортной емкостью, емкостью для хранения и/или любыми линиями, отходящими от них. При герметизации пневматической транспортной емкости как емкость для хранения, так и любые линии, отходящие от них, должны быть герметизированы, чтобы избежать выброса аэрированных баритных мелких частиц. Однако емкость для хранения должна иметь выпуск и/или быть конфигурирована так, чтобы обеспечивался выход воздуха из системы для того, чтобы происходило перемещение частиц. После герметизации пневматической транспортной емкости в нее должен инжектироваться воздух на стадии 505. Эта подача воздуха может быть направленной, при заданном давлении или любого другого свойства, чтобы она способствовала эффективному перемещению мелких частиц из транспортной емкости в емкость для хранения. Когда воздух контактирует с мелкими частицами, аэрированные мелкие частицы могут перемещаться из транспортной емкости через любые соединительные трубопроводы в емкость для хранения на стадии 506. Процесс перемещения мелких частиц может длиться в течение любого промежутка времени,который является подходящим для переноса требуемого количества мелких частиц. При завершении переноса мелких частиц подача воздуха может быть отключена, и после подходящего времени оседания,обеспечивающего оседание всех аэрированных мелких частиц, мелкие частицы могут быть собраны для дальнейшей обработки и/или использования. На фиг. 6 показана блок-схема способа перемещения мелкоразмолотого утяжелителя, включающего в себя химические и физические обработки в соответствии с воплощением настоящего изобретения. В этом воплощении, как описано выше, мелкие частицы могут быть помещены в пневматическую транспортную емкость на стадии 601. После помещения мелких частиц в пневматическую транспортную емкость мелкие частицы могут быть обработаны химической добавкой на стадии 602. Как было описано выше, может потребоваться время для реакции химической добавки с мелкими частицами, или, в зависимости от природы и количества реагентов, мелкие частицы могут быть также подвергнуты физической обработке на стадии 603.После добавления как химической добавки, так и введения физической обработки мелких частиц, к мелким частицам на стадии 604 может быть добавлена вторая химическая добавка или в этом воплощении вода. Специалисту в данной области понятно, что может быть добавлено к мелким частицам любое число дополнительных химических добавок и/или могут быть добавлены физические обработки мелких частиц для получения смеси, которая будет пневматически переноситься более эффективным образом. В этом воплощении после смешивания химических добавок и осуществления любых физических обработок обеспечивается реакция смеси на стадии 605. Как было рассмотрено выше, для такой реакции время может не требоваться, в зависимости от количества и природы добавок/обработок и мелких частиц. После завершения реакции смеси система может быть сконфигурирована для исключения утечки аэрированных мелких частиц на стадии 606. После исключения утечки мелких частиц из системы, как описано выше, в пневматическую транспортную емкость на стадии 607 может подаваться воздух для аэрации смеси и обеспечения переноса мелких частиц из транспортной емкости в емкость для хранения на стадии 608. Наконец, после того как подходящее количество мелких частиц было перенесено, подача-7 013801 воздуха может быть прекращена, и после соответствующего времени оседания мелкие частицы могут быть собраны для дальнейшей обработки и/или использования. В других воплощениях химически обработанный мелкоразмолотый утяжелитель добавляется в пневматическую транспортную емкость, в которую обеспечивается подача воздуха, и мелкоразмолотый утяжелитель переносится в емкость для хранения. В таком воплощении химически обработанный мелкоразмолотый утяжелитель может оказаться менее склонным к слеживанию из-за покрытий на частицах. Тем самым обеспечивается покрытие для псевдоожижаемого материала, который может пневматически перемещаться. В связи с тем, что мелкоразмолотый утяжелитель может ожижаться, этот утяжелитель может более легко перемещаться между емкостями. Кроме того, специалистам в данной области понятно, что химически обработанный мелкоразмолотый утяжелитель не требует полного ожижения, чтобы воспользоваться здесь описанными воплощениями. Например, мелкоразмолотый утяжелитель может пневматически перемещаться между емкостями благодаря использованию комбинации давления и пульсирующего воздуха для переноса материала во внутренность емкости. В таком воплощении толчок воздуха может помочь освободить слежавшийся материал внутри емкости, и затем может использоваться постоянное или прерывчатое давление для переноса материала между емкостями. Толчок воздуха может тем самым привести к несрабатыванию сил,действующих между частицами и удерживающих частицы материала вместе в слежавшемся состоянии. Для дальнейшего увеличения эффективности переноса материала может использоваться комбинация пульсации и давления во всей линии переноса между емкостями. В любой из систем, описанных выше, как ясно специалисту в этой области, может потребоваться проведение дополнительных операций после переноса мелких частиц из транспортной емкости в емкость для хранения. В частности, в системах, включающих химические добавки и/или физические обработки,может потребоваться дальнейшая обработка мелких частиц барита для удаления таких добавок и обработок. В таких воплощениях по настоящему изобретению система может требовать дополнительных операций пневматического перемещения для получения/использования мелких частиц без химической добавки и/или физической обработки. Примеры Пример 1. Для тестирования воздействия SUREWET на мелкие частицы было проведено несколько экспериментов, включающих перемещение мелких частиц барита посредством пневматической системы, как описано выше. В этом испытании 20-граммовый образец мелких частиц барита отмерялся в пневматическую транспортную емкость. К мелким частицам барита добавлялось заданное количествоSUREWET. Затем в транспортную емкость подавался воздух со скоростью 15 фунт/кв.дюйм в течение 3 мин. Аэрированные мелкие частицы затем переносились в емкость для хранения (например, через отвод с водяным затвором) так, чтобы можно было оценить всю массу перемещенного материала. Для оценки количества перемещенного материала сначала определялась вся масса транспортной емкости, содержащей 20 г материала (включая мелкие частицы из барита), затем снова после переноса. Разность этих масс являлась оценкой количества перенесенного материала. В табл. 1 приведены результаты тестирования. Таблица 1. Пневматическое перемещение мелких частиц барита с добавкой SUREWET Приведенная выше таблица показывает, что добавление химической добавки SUREWET к мелким частицам барита перед пневматическим перемещением позволяет увеличить количество перемещенного барита. Когда такое же испытание было проведено с необработанным образцом мелких частиц барита, то из 20 г исходного барита было пневматически перемещено только 6,42 г барита. Таким образом, эффективность пневматического перемещения барита может быть повышена добавлением химических смачивающих добавок. Пример 2. Для тестирования воздействия SAFE-CARB на мелкие частицы было проведено несколько экспериментов, включающих перенос мелких частиц барита посредством пневматической системы, описанной выше. В этом испытании 20-граммовый образец мелких частиц барита отмерялся в пневматическую транспортную емкость. Заданное количество SAFE-CARB добавлялось к мелким частицам барита. Затем в транспортную емкость подавался воздух со скоростью 15 фунтов/кв.дюйм в тече-8 013801 ние 3 мин. Аэрированные мелкие частицы затем переносились в емкость для хранения (например, через отвод с водяным затвором) так, чтобы вся масса перенесенного материала могла быть оценена. Воздух отключался, и регистрировалась полная масса переносящей емкости. В табл. 2 приведены результаты тестирования. Таблица 2. Пневматическое перемещение мелких частиц барита с добавкой SAFE-CARB Приведенная выше таблица показывает, что добавление физической обработки SAFE-CARB мелких частиц барита перед пневматическим перемещением обеспечивает увеличение количества перемещенного барита в сравнении с базовым образцом, как описано выше. В частности, добавление 5 г SAFECARB обеспечило больший перенос мелких частиц. Хотя увеличение SAFE-CARB до 10 и 20 г не привело к увеличению перемещения мелких частиц, специалисту обычной квалификации в этой области понятно, что для некоторых операций изменение количества SAFE-CARB может обеспечить оптимальное перемещение мелких частиц. Таким образом, количество SAFE-CARB, используемое при данном переносе, может меняться в зависимости от свойств мелких частиц до тех пор, пока добавленное количество SAFE-CARB приводит к оптимальному переносу. Еще в одних альтернативных воплощениях настоящего изобретения способы, способствующие перемещению мелких частиц, могут включать добавление физической обработки и химических добавок к мелким частицам перед их переносом. В одном таком тестировании к 20 г мелких частиц барита добавлялись их физическая обработка 20 г SAFE-CARB и 2 г химической добавки гликолевого эфира. После проведения такого же теста пневматического перемещения, как было описано выше, было пневматически перемещено 11,49 г материала. Таким образом, в некоторых воплощениях использование как химической добавки, так и физической обработки может повысить возможности переноса мелких частиц. Специалисту обычной квалификации в этой области понятно, что разные физические обработки и/или химические добавки могут быть предпочтительны для перемещения данного мелкоразмолотого утяжелителя в зависимости от мелких частиц или операции. В частности, в буровой системе на водной основе может быть предпочтительно использовать химическую добавку (например, гликолевый эфир) не на масляной основе, а в буровой системе на масляной основе может быть предпочтительно использовать химическую добавку (например, SUREWET) на масляной основе. Таким образом, использование конкретной химической и/или физической обработки должно зависеть от буровой операции и от предпочтений бурового оператора. Пример 3. Для тестирования пневматического перемещения мелкоразмолотых утяжелителей были проведены испытания по перемещению химически обработанного утяжелителя между пневматической транспортной емкостью и емкостью для хранения. В этих испытаниях утяжелитель с частицами микронного размера с d9010 мкм покрывался 1 мас.% пропиленгликоля. Утяжелитель включал в себя преимущественно барит с дополнительными количествами кварца и гематита. Химически обработанный утяжелитель затем перемещали через последовательность емкостей с известными горизонтальными и вертикальными расстояниями. Конкретные данные по тесту на перенос подробно приведены в табл. 3.-9 013801 Таблица 3. Данные по тесту на пневматическое перемещение Описанное выше тестирование аппроксимирует условия работы на реальных производственных/буровых участках. Тестирование позволило определить возможность пневматического перемещения химически обработанного материала через стандартную систему трубопроводов на операции бурения. Результаты вышеперечисленных пяти тестирований подробно описаны ниже. Тест 1 включал перенос мелкоразмолотого утяжелителя от грузовика для транспортировки насыпных грузов, находящегося вне пределов участка для тестирования и соединенного с 6" стальным трубопроводом установки 5" шлангом. Грузовик был загружен 180 мешками утяжелителя и материалу давали осесть в течение 12 ч для обеспечения надежного перемещения после деаэрации. Компрессор был соединен с грузовиком для перевозки насыпных грузов 3" шлангом для обеспечения добавочного давления. Через трубопроводы буровой установки материал переносился в вертикальный резервуар объемом 6300 куб.футов для хранения насыпных материалов. Пневматическое перемещение материала включало повышение давления в грузовике для перевозки насыпных грузов до приблизительно 17 фунтов/кв.дюйм. Затем открывали выпускной клапан на грузовике для перемещения потока материала от грузовика к вертикальным резервуарам для хранения. Когда давление в грузовике понижалось до приблизительно 10 фунтов/кв.дюйм, скорость переноса уменьшалась, а давление в линии повышалось, чтобы довести давление снова до приблизительно 17 фунтов/кв.дюйм. Этот процесс допуска падения давления и последующего повышения давления в системе повторялся, пока грузовик не становился существенно пустым. Для определения эффективности переноса во время тестирования контролировались обратные связи системы и реакции, и регистрировалась скорость перемещения через каждые 20 мешков материала с использованием таймера и цифровых весов. В результате тестирования была получена средняя скорость потока 0,15 мешка/с. Тест 2 включал перенос из первого вертикального резервуара емкостью 6300 куб.футов для хранения насыпных материалов во второй вертикальный резервуар емкостью 6300 куб.футов для хранения насыпных материалов через 6" вертикальный стальной трубопровод для 40' и через 6" горизонтальный стальной трубопровод для 42'. Первый резервуар заполнялся 663 мешками химически обработанного утяжелителя, и после заполнения в первом резервуаре повышалось давление до 40 фунтов/кв.дюйм. Как описано выше, контролировались обратная связь системы и реакции и регистрировалась скорость переноса через каждые 20 мешков с использованием секундомера и цифровых весов. В результате тестирования оказалось, что 625 мешков было перемещено за 14 мин, и тем самым получали среднюю скорость перемещения 0,88 мешка/с. Тест 3 включал перемещение мелкоразмолотого утяжелителя из первого резервуара емкостью 6300 куб.футов для хранения насыпных материалов во второй резервуар емкостью 6300 куб.футов для хранения насыпных материалов, как в тесте 2, с добавлением 150' 5" шланга. В этом тестировании первый резервуар заполнялся 625 мешками утяжелителя, и в первом резервуаре давление повышалось до 60 фунтов/кв.дюйм. Как описано выше, скорость перемещения в тесте визуально контролировалась и регистрировалась через каждые 20 мешков. В результате тестирования оказалось, что 592 мешка утяжелителя переносились за 24 мин, что обеспечивало среднюю скорость перемещения 0,70 мешка/с. Тест 4 включал перенос мелкоразмолотого утяжелителя между первым резервуаром емкостью 6300 куб.футов для хранения насыпных материалов и вторым резервуаром емкостью 6300 куб.футов для хранения насыпных материалов через общее расстояние в 530'. Этот тест также передавался через короткую перемычку для имитации пневматического перемещения утяжелителя во время загрузки транспортного- 10013801 судна. Трубопроводная конструкция, используемая в тесте, состояла из 50' 5" шланга, 112' 6" вертикального стального трубопровода и 320' 6" горизонтального стального трубопровода. В этом тесте первый резервуар заполнялся 592 мешками утяжелителя, и материал переносился между резервуарами под давлением 50 фунтов/кв. дюйм. В результате тестирования получали, что 563 мешка утяжелителя переносились за 52 мин, и тем самым обеспечивалась средняя скорость переноса 0,31 мешка/с. Тест 5 включал перемещение мелкоразмолотого утяжелителя между первым резервуаром емкостью 6300 куб.футов для хранения насыпных материалов и вторым резервуаром емкостью 6300 куб.футов для хранения насыпных материалов через общее расстояние 708'. Этот тест аналогичен тесту 3, однако вместо короткой перемычки теста 3 в тест 4 введена длинная перемычка для имитации пневматического переноса утяжелителя во время заполнения транспортного судна. В этом тесте трубопроводная конструкция включала в себя 50' 5" шланга, 112' 6" вертикального стального трубопровода и 480' горизонтального стального трубопровода. В этом тесте резервуар 1 заполнялся 563 мешками утяжелителя, и материал переносился с использованием давления 60 фунтов/кв.дюйм. В результате тестирования получали, что 554 мешка утяжелителя переносились за 9 мин, тем самым обеспечивая среднюю скорость 0,19 мешка/с. Результаты тестов 1-5 свидетельствуют о пневматическом перемещении обработанного мелкоразмолотого утяжелителя в соответствии с воплощениями, описанными выше. В частности, воплощения,описанные выше, показывают, что барит с частицами микронных размеров, имеющими покрытие из 1 мас.% пропиленгликоля, обеспечивал пневматическое перемещение мелких частиц посредством оборудования, используемого как в наземных, так и морских операциях по бурению. Более конкретно, барит с частицами микронных размеров, имеющими покрытие из 1 мас.% пропиленгликоля, позволял осуществлять пневматическое перемещение мелких частиц так, чтобы мелкие частицы можно было затем диспергировать в буровых растворах, используемых в буровых операциях. Специалистам в данной области понятно, что процедуры, обсуждаемые в тестах 1-5, могут быть использованы на производственных участках во время транспортировки мелких частиц между производственными участками и местами проведения бурений или на участке бурения для обеспечения размешивания мелких частиц в буровых растворах. Пневматический перенос мелких частиц, как таковой, может достигаться для его использования в производстве буровых растворов. Предпочтительно, воплощения упомянутых систем и способов могут повышать эффективность переноса мелкоразмолотого утяжелителя. Пневматическое перемещение мелких частиц может обеспечить быстрый и сравнительно менее дорогой способ перемещения мелких частиц между производственными линиями и участком упаковки, от упаковки до поставки к месту использования, или в любой их комбинации. В связи с тем, что способы могут обеспечить перемещение мелких частиц пневматически, имеется меньшая потребность в труде человека. Пневматическое перемещение может заменить используемый в настоящее время процесс ручного выкапывания мелких частиц из поставляемых контейнеров и последующего ручного перемещения их к местам конечного использования. Благодаря уменьшению потребности в ручном труде и времени, связанного с этим, настоящее изобретение обеспечивает преимущества над способами переноса, известными из современной практики. Кроме того, системы пневматического перемещения могут оставаться с конфигурацией, предотвращающей потери аэрированных мелких частиц во время процесса перемещения. Так как система может быть предназначена для предотвращения потери аэрированных мелких частиц, мелкие частицы подвергаются меньшей возможности загрязнений со стороны окружающей среды и влаги, которые еще больше могут увеличить слеживание мелких частиц во время транспортировки. Предпочтительно, воплощения, раскрытые здесь, могут обеспечить смешивание жидкостей для использования в буровых операциях, которые включают в себя утяжелители с частицами заданных размеров. В частности, пневматический перенос измельченного утяжелителя с размером частиц d9010 мкм может обеспечить смешивание буровых растворов, имеющих состав для определенных буровых операций. Химическая обработка утяжелителей с частицами заданных размеров таким образом может обеспечить пневматический перенос утяжелителей на производственных участках, в местах проведения буровых работ или на транспортных судах. Более того, химическая обработка утяжелителей с частицами заданных размеров может обеспечить пневматическое манипулирование утяжелителями между различными аспектами буровой операции, включая производственные, буровые и транспортные стороны операции. Более того, так как пневматическое перемещение такого утяжелителя с частицами заданных размеров обеспечивает более эффективный перенос, то затраты, связанные с перемещением и смешиванием жидкостей, содержащих утяжелители с частицами заданных размеров, могут также уменьшаться. В одном воплощении буровой инженер может получить химически обработанный утяжелитель, например, с частицами барита микронных размеров d9010 мкм. Утяжелитель затем может пневматически перемещаться в другой объект буровой операции. Например, утяжелитель может переноситься в пределах производственного участка, между производственным участком и буровой операцией, между различными аспектами буровой операции, между производственным участком и транспортным судном или между многими транспортными кораблями. В конкретном воплощении утяжелитель может перемещаться между транспортным судном и морской буровой установкой. В таком воплощении после пневматиче- 11013801 ского переноса утяжелителя последний может диспергироваться в жидкостях для получения бурового раствора для использования в буровой операции. Хотя настоящее изобретение было описано по отношению к ограниченному числу воплощений, для специалистов в данной области, с выгодой использующих настоящее изобретение, ясно, что могут быть созданы и другие воплощения, которые не отступают от объема изобретения, описанного здесь. Поэтому объем изобретения должен быть ограничен только приложенной формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ перемещения мелкоразмолотого утяжелителя для использования в буровых растворах,согласно которому изменяют распределение частиц мелкоразмолотого утяжелителя; подают мелкоразмолотый утяжелитель в пневматическую транспортную емкость; подают поток воздуха к мелкоразмолотому утяжелителю в пневматической транспортной емкости; и перемещают мелкоразмолотый утяжелитель из пневматической транспортной емкости в емкость для хранения. 2. Способ по п.1, согласно которому мелкоразмолотый утяжелитель включает в себя барит. 3. Способ по п.1, согласно которому при подаче потока воздуха подают воздух под давлением между 10 и 60 фунтами/кв.дюйм к содержимому пневматической транспортной емкости. 4. Способ по п.1, согласно которому для изменения распределения частиц мелкоразмолотого утяжелителя дополнительно обрабатывают мелкоразмолотый утяжелитель химической добавкой. 5. Способ по п.1, согласно которому для изменения распределения частиц мелкоразмолотого утяжелителя дополнительно обрабатывают мелкоразмолотый утяжелитель физическим воздействием. 6. Способ по п.1, согласно которому для изменения распределения частиц мелкоразмолотого утяжелителя дополнительно обрабатывают мелкоразмолотый утяжелитель физическим воздействием и химической добавкой. 7. Способ по п.1, согласно которому дополнительно обрабатывают мелкоразмолотый утяжелитель химической добавкой для нанесения покрытия на мелкоразмолотый утяжелитель. 8. Способ по п.1, согласно которому мелкоразмолотый утяжелитель включает в себя частицы с размером d9010 мкм. 9. Способ перемещения мелкоразмолотого утяжелителя для использования в буровых растворах,согласно которому изменяют распределение частиц мелкоразмолотого утяжелителя; герметизируют мелкоразмолотый утяжелитель в пневматической транспортной емкости; подают поток воздуха к мелкоразмолотому утяжелителю в пневматической транспортной емкости и перемещают мелкоразмолотый утяжелитель из пневматической транспортной емкости в емкость для хранения. 10. Способ по п.9, согласно которому при изменении распределения частиц обрабатывают мелкоразмолотый утяжелитель физическим воздействием. 11. Способ по п.9, согласно которому при изменении распределения частиц обрабатывают мелкоразмолотый утяжелитель химической добавкой. 12. Способ по п.9, согласно которому при изменении распределения частиц обрабатывают мелкоразмолотый утяжелитель физическим воздействием и химической добавкой. 13. Способ по п.9, согласно которому размолотый утяжелитель является баритом. 14. Система для перемещения мелкоразмолотого утяжелителя для использования в буровых растворах, содержащая первую пневматическую емкость, предназначенную для подачи потока химически обработанного мелкоразмолотого утяжелителя, включающего в себя частицы с размером d9010 мкм, и вторую пневматическую емкость, сообщающуюся с первой пневматической емкостью и предназначенную для приема потока химически обработанного мелкоразмолотого утяжелителя из первой пневматической емкости. 15. Система по п.14, в которой первая пневматическая емкость расположена на транспортном судне и вторая пневматическая емкость расположена на буровой установке. 16. Система по п.15, в которой буровая установка является морской буровой установкой. 17. Система по п.14, в которой вторая пневматическая емкость предназначена для обеспечения потока химически обработанного мелкоразмолотого утяжелителя для диспергирования в буровом растворе. 18. Способ перемещения мелкоразмолотого утяжелителя для использования в буровых растворах,согласно которому подают мелкоразмолотый утяжелитель в пневматическую транспортную емкость, причем мелкоразмолотый утяжелитель включает в себя модифицированный поверхностный заряд; подают поток воздуха к мелкоразмолотому утяжелителю в пневматической транспортной емкости и- 12013801 перемещают мелкоразмолотый утяжелитель из пневматической транспортной емкости в емкость для хранения. 19. Способ по п.18, согласно которому емкость для хранения расположена на буровой установке. 20. Способ по п.18, согласно которому емкость для хранения является пневматической емкостью. 21. Способ по п.18, согласно которому по меньшей мере одна из пневматической транспортной емкости и емкости для хранения расположена на транспортном судне. 22. Способ по п.18, согласно которому пневматическая транспортная емкость предназначена для переноса утяжелителя, включающего частицы с размером d9010 мкм. 23. Система для перемещения мелкоразмолотого утяжелителя для использования в буровых растворах, содержащая пневматическую транспортную емкость, предназначенную для обеспечения потока химически обработанного мелкоразмолотого утяжелителя, включающего в себя частицы с размером d9010 мкм, и содержащую впуск для приема потока воздуха и выпуск для обеспечения сообщения с емкостью для хранения, и средство подачи воздуха, сообщающееся по текучей среде с впуском пневматической транспортной емкости. 24. Система по п.23, дополнительно содержащая удлинение впуска для воздуха, сообщающееся с впуском в пневматическую транспортную емкость. 25. Система по п.24, дополнительно содержащая направляющее средство, связанное с удлинением впуска воздуха.

МПК / Метки

МПК: E21B 21/06, C09K 8/03

Метки: растворах, перемещения, мелкоразмолотого, способ, утяжелителя, буровых, использования, система

Код ссылки

<a href="https://eas.patents.su/16-13801-sposob-i-sistema-dlya-peremeshheniya-melkorazmolotogo-utyazhelitelya-dlya-ispolzovaniya-v-burovyh-rastvorah.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и система для перемещения мелкоразмолотого утяжелителя для использования в буровых растворах</a>