Способ прямого восстановления металлоносного материала с использованием псевдоожиженного слоя

Номер патента: 9672

Опубликовано: 28.02.2008

Авторы: Драй Род, Айхбергер Хайнц, Филп Доналд Кейт, Орт Андреас

Формула / Реферат

1. Способ прямого восстановления металлоносного материала, включающий подачу металлоносного материала, твердого углеродсодержащего материала, кислородсодержащего газа и псевдоожижающего газа в псевдоожиженный слой в сосуде и поддержание псевдоожиженного слоя в сосуде, по меньшей мере, частичное восстановление металлоносного материала в сосуде и выпуск из сосуда потока продукта, который включает, по меньшей мере, частично восстановленный металлоносный материал, отличающийся тем, что:

(а) металлоносный материал восстанавливают в твердом состоянии в обогащенной металлом зоне сосуда;

(б) кислородсодержащий газ вдувают в обогащенную углеродом зону в сосуде нисходящим потоком под углом в интервале от +40 до -40° к вертикали с получением тепла за счет реакций между кислородом и металлоносным материалом, твердым углеродсодержащим материалом и другими окисляемыми твердыми веществами и газами в псевдоожиженном слое и переносом тепла из обогащенной углеродом зоны в обогащенную металлом зону за счет перемещения твердых веществ внутри сосуда.

2. Способ по п.1, отличающийся тем, что кислородсодержащий газ вдувают нисходящим потоком под углом в интервале от +15 до -15° к вертикали.

3. Способ по п.1 или 2, отличающийся тем, что обогащенную металлом зону формируют в нижней части сосуда, а обогащенную углеродом зону формируют в средней части сосуда.

4. Способ по любому из предшествующих пунктов, отличающийся тем, что кислородсодержащий газ вдувают в центральную область сосуда.

5. Способ по любому из предшествующих пунктов, отличающийся тем, что разность температур между средней температурой массы в псевдоожиженном слое и средней температурой обращенной внутрь поверхностью боковой стенки сосуда регулируют, так что она составляет не более 100шС, более предпочтительно не более 50шС.

6. Способ по любому из предшествующих пунктов, отличающийся тем, что при восстановлении металлоносного материала, находящегося в форме железорудной мелочи, средняя температура массы в псевдоожиженном слое находится в интервале от 850 до 1000шС.

7. Способ по п.6, отличающийся тем, что средняя температура массы в псевдоожиженном слое составляет по меньшей мере 900шС, более предпочтительно по меньшей мере 950шС.

8. Способ по любому из предшествующих пунктов, отличающийся тем, что изменение температуры внутри псевдоожиженного слоя регулируют, так что оно составляет менее 50шС.

9. Способ по любому из предшествующих пунктов, отличающийся тем, что при восстановлении металлоносного материала, находящегося в форме железорудной мелочи, давление в сосуде регулируют, так что оно находится в интервале 0,1-1,0 МПа (1-10 бар) абсолютного давления и более предпочтительно 0,4-0,8 МПа (4-8 бар) абсолютного давления.

10. Способ по любому из предшествующих пунктов, отличающийся тем, что кислородсодержащий газ вдувают с обеспечением нисходящего потока газа в сосуде.

11. Способ по любому из предшествующих пунктов, отличающийся тем, что кислородсодержащий газ вдувают по меньшей мере через одну фурму, имеющую головку фурмы с выходным отверстием, расположенную в центральной по отношению к боковой стенке области сосуда.

12. Способ по п.11, отличающийся тем, что головку фурмы направляют вертикально вниз.

13. Способ по п.11 или 12, отличающийся тем, что положение фурмы в сосуде по высоте расположения выходного отверстия ее головки определяют с учетом таких факторов, как скорость вдувания кислородсодержащего газа, давление в сосуде, состав и количество других загружаемых в сосуд материалов и плотность псевдоожиженного слоя.

14. Способ по любому из пп.11-13, отличающийся тем, что, по меньшей мере, головку фурмы охлаждают водой.

15. Способ по любому из пп.11-14, отличающийся тем, что внешнюю поверхность фурмы охлаждают водой.

16. Способ по любому из предшествующих пунктов, отличающийся тем, что кислородсодержащий газ вдувают в сосуд со скоростью, достаточной для образования, по существу, свободной от твердых веществ зоны в области головки фурмы.

17. Способ по любому из предшествующих пунктов, отличающийся тем, что вдувают азот и/или другой подходящий защитный газ и защищают область выходного отверстия головки фурмы от отложений, которые могут блокировать вдувание кислородсодержащего газа.

18. Способ по п.17, отличающийся тем, что защитный газ вдувают в сосуд со скоростью, которая составляет по меньшей мере 60% от скорости кислородсодержащего газа.

19. Способ по любому из предшествующих пунктов, отличающийся тем, что металлоносный загружаемый материал, углеродсодержащий материал, кислородсодержащий газ и псевдоожижающий газ подают в псевдоожиженный слой и поддерживают псевдоожиженный слой в условиях (а) нисходящего потока кислородсодержащего газа, (б) восходящего потока твердых веществ и псевдоожижающего газа, противоточного нисходящему потоку кислородсодержащего газа, и (в) нисходящего потока твердых веществ, расположенного снаружи по отношению к восходящему потоку твердых веществ и псевдоожижающего газа.

20. Способ по п.19, отличающийся тем, что твердые вещества в восходящем и нисходящем потоках твердых веществ нагревают теплом, вырабатываемым посредством реакций между кислородсодержащим газом, твердым углеродсодержащим материалом и другими окисляемыми материалами в обогащенной углеродом зоне.

21. Способ по п.19 или 20, отличающийся тем, что перемещение восходящего и нисходящего потоков твердых веществ осуществляют таким образом, что они защищают боковую стенку сосуда от лучистой теплоты, вырабатываемой в реакциях между кислородсодержащим газом и твердым углеродсодержащим материалом и другими окисляемыми твердыми веществами и газами в псевдоожиженном слое.

22. Способ по любому из предшествующих пунктов, отличающийся тем, что в металлоносном материале, находящемся в форме железорудной мелочи, мелочь сортируют до крупности минус 6 мм.

23. Способ по п.22, отличающийся тем, что в металлоносном материале, находящемся в форме железорудной мелочи, мелочь имеет средний размер частиц в интервале от 0,1 до 0,8 мм.

24. Способ по любому из предшествующих пунктов, отличающийся тем, что углеродсодержащим материалом является уголь.

25. Способ по любому из предшествующих пунктов, отличающийся тем, что псевдоожижающий газ включает восстановительный газ, такой как оксид углерода и водород.

26. Способ по п.25, отличающийся тем, что количество водорода в псевдоожижающем газе выбирают так, что оно составляет по меньшей мере 15 об.% от общего объема оксида углерода и водорода в газе.

27. Способ по любому из предшествующих пунктов, отличающийся тем, что поток продукта, включающего, по меньшей мере, частично восстановленный металлоносный материал, выпускают из нижней секции сосуда.

28. Способ по п.27, отличающийся тем, что от потока продукта, включающего частично восстановленный металлоносный материал и другие твердые вещества, отделяют по меньшей мере часть указанных твердых веществ.

29. Способ по п.28, отличающийся тем, что отделенные твердые вещества возвращают в сосуд.

30. Способ по любому из предшествующих пунктов, отличающийся тем, что поток отходящего газа, содержащего вовлеченные в него твердые вещества, выпускают из верхней части сосуда.

31. Способ по п.30, отличающийся тем, что твердые вещества отделяют от потока отходящего газа.

32. Способ по любому из предшествующих пунктов, отличающийся тем, что псевдоожиженный слой поддерживают в состоянии циркуляции путем отделения от потока отходящего газа вовлеченных в него твердых веществ и возврата отделенных от потока отходящего газа твердых веществ в сосуд.

33. Способ по п.32, отличающийся тем, что твердые вещества, отделенные от отходящего газа, возвращают в нижнюю часть сосуда.

34. Способ по любому из предшествующих пунктов, отличающийся тем, что металлоносный материал перед загрузкой в сосуд предварительно нагревают отходящим из сосуда газом.

35. Способ по любому из предшествующих пунктов, отличающийся тем, что отходящий газ после стадии предварительнюую нагревания обрабатывают и по меньшей мере часть обработанного отходящего газа возвращают в сосуд в качестве псевдоожижающего газа.

36. Способ по п.35, отличающийся тем, что обработка отходящего газа включает одну или более чем одну операцию, выбранную из группы, включающей: (а) удаление твердых веществ, (б) охлаждение, (в) удаление воды; (г) удаление диоксида углерода, (д) сжатие и (е) повторное нагревание.

37. Способ по п.35 или 36, отличающийся тем, что обработка отходящего газа включает возврат твердых веществ в сосуд.

38. Способ по любому из предшествующих пунктов, отличающийся тем, что восстановление металлоносного материала в режиме, требующем превращения в металл более чем 50% этого материала, осуществляют при воздействии на него восстановительного газа, содержащегося в псевдоожижающем газе.

39. Способ по любому из предшествующих пунктов, отличающийся тем, что кислородсодержащий газ включает по меньшей мере 90 об.% кислорода.

40. Способ по любому из предшествующих пунктов, отличающийся тем, что восстановленный металлоносный материал после его выпуска из сосуда подвергают плавлению до получения расплавленного металла.

Текст

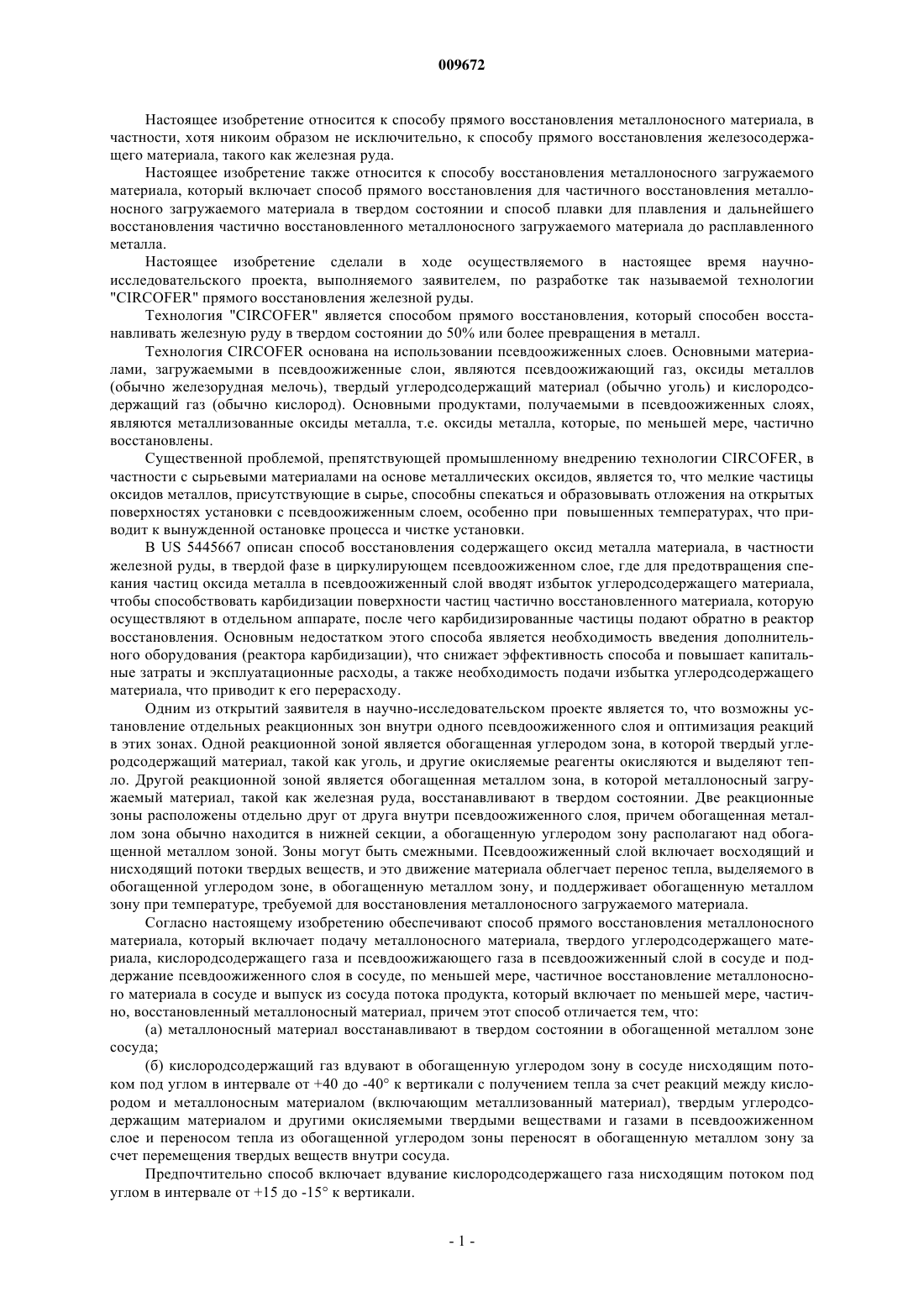

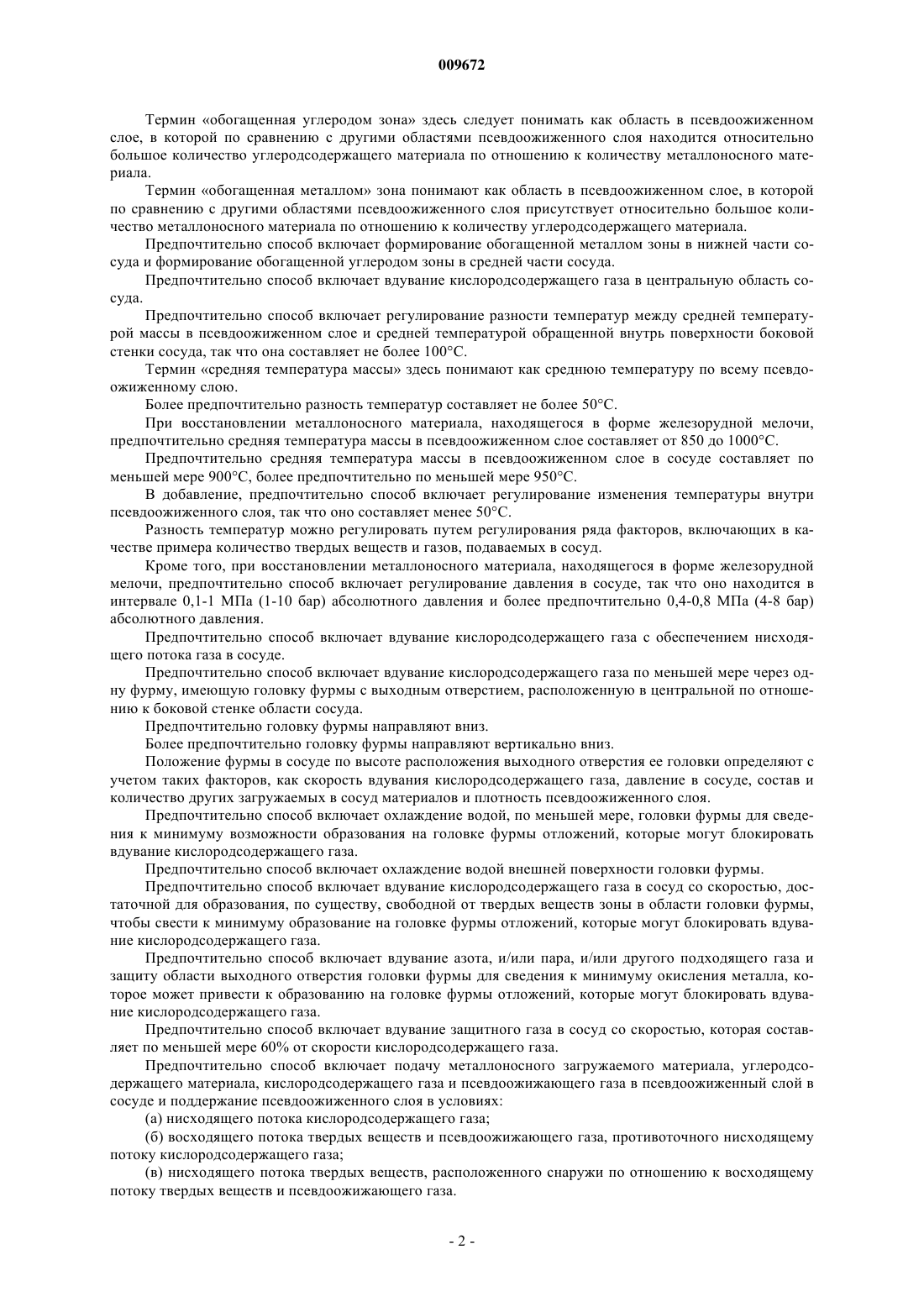

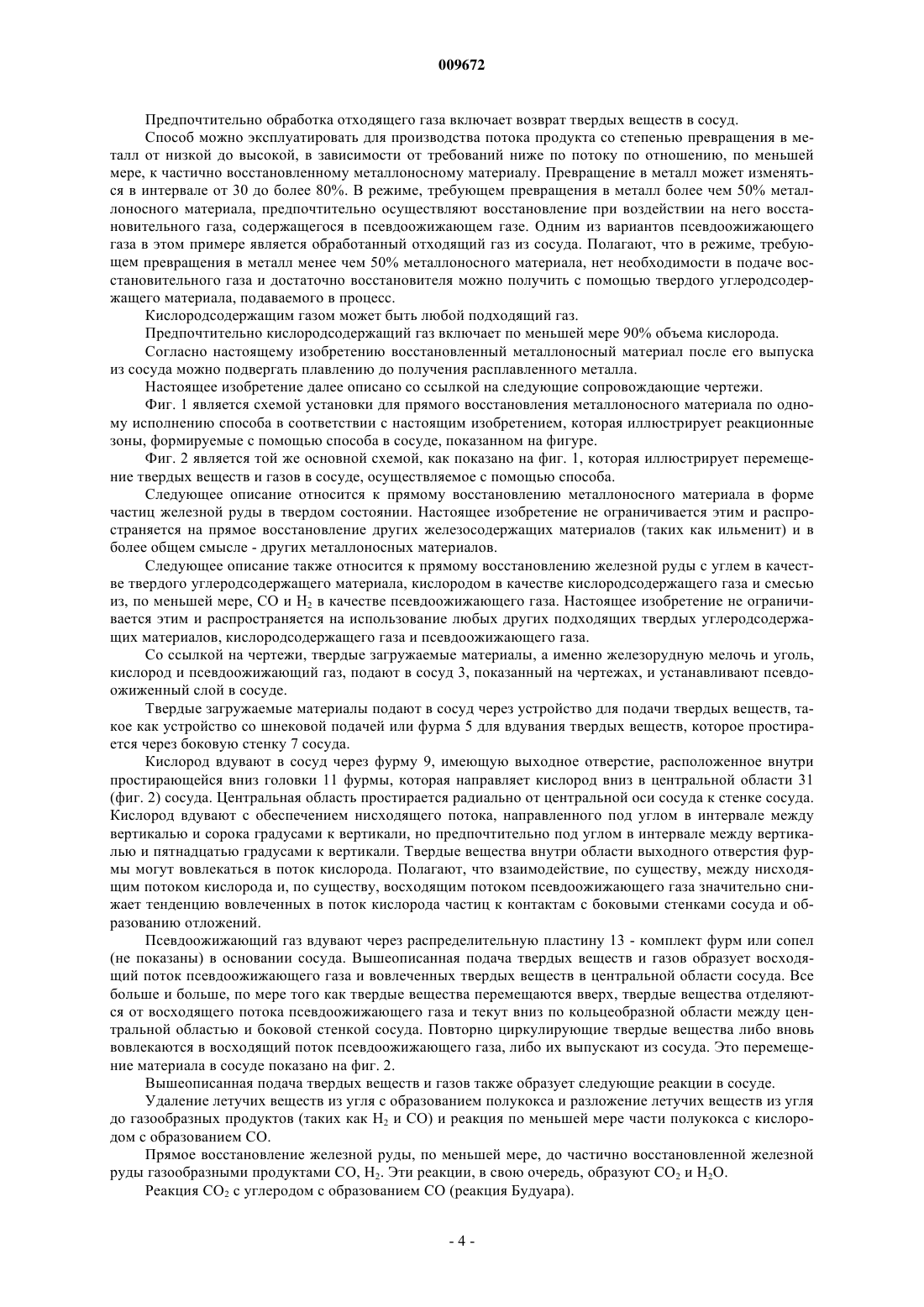

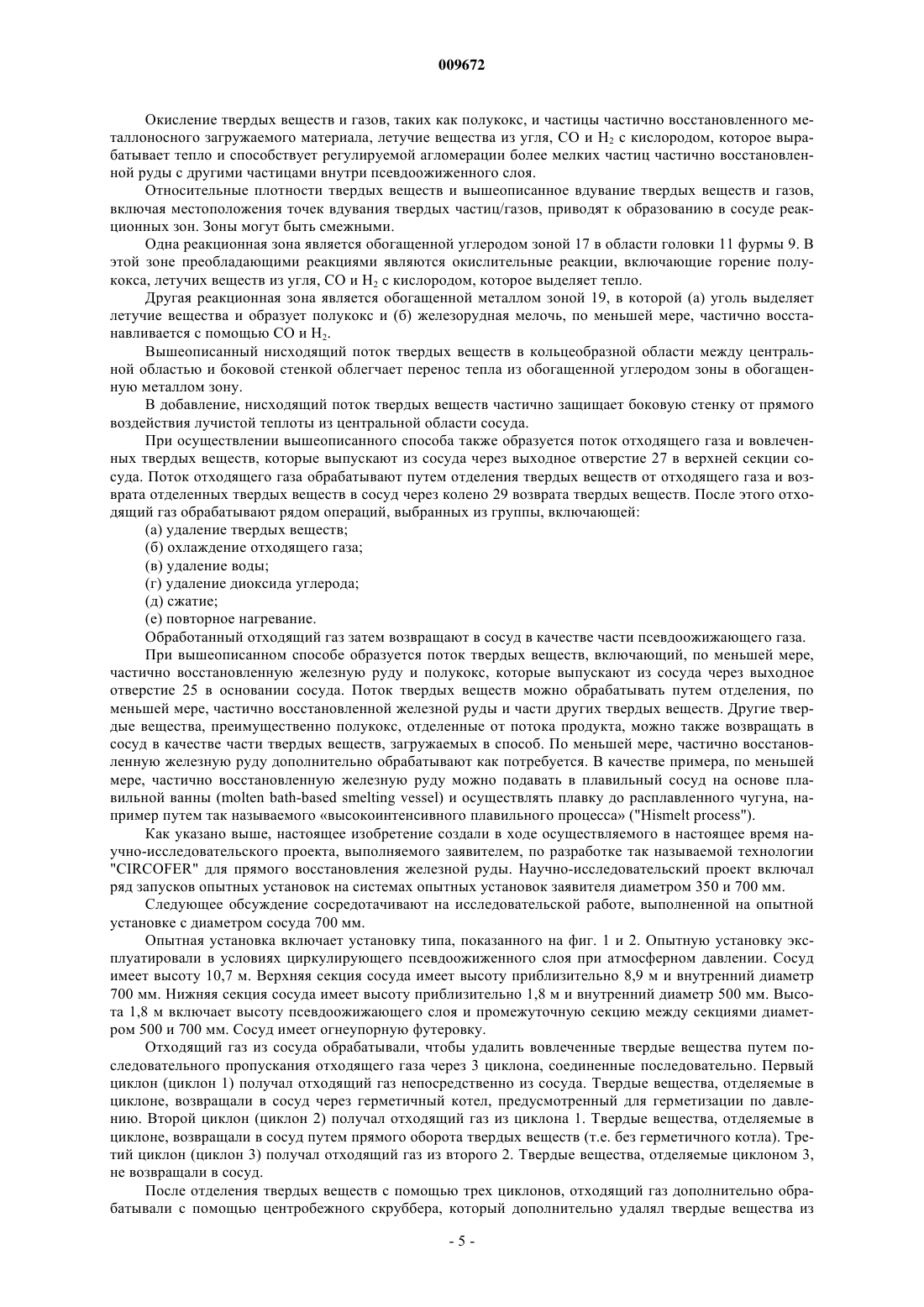

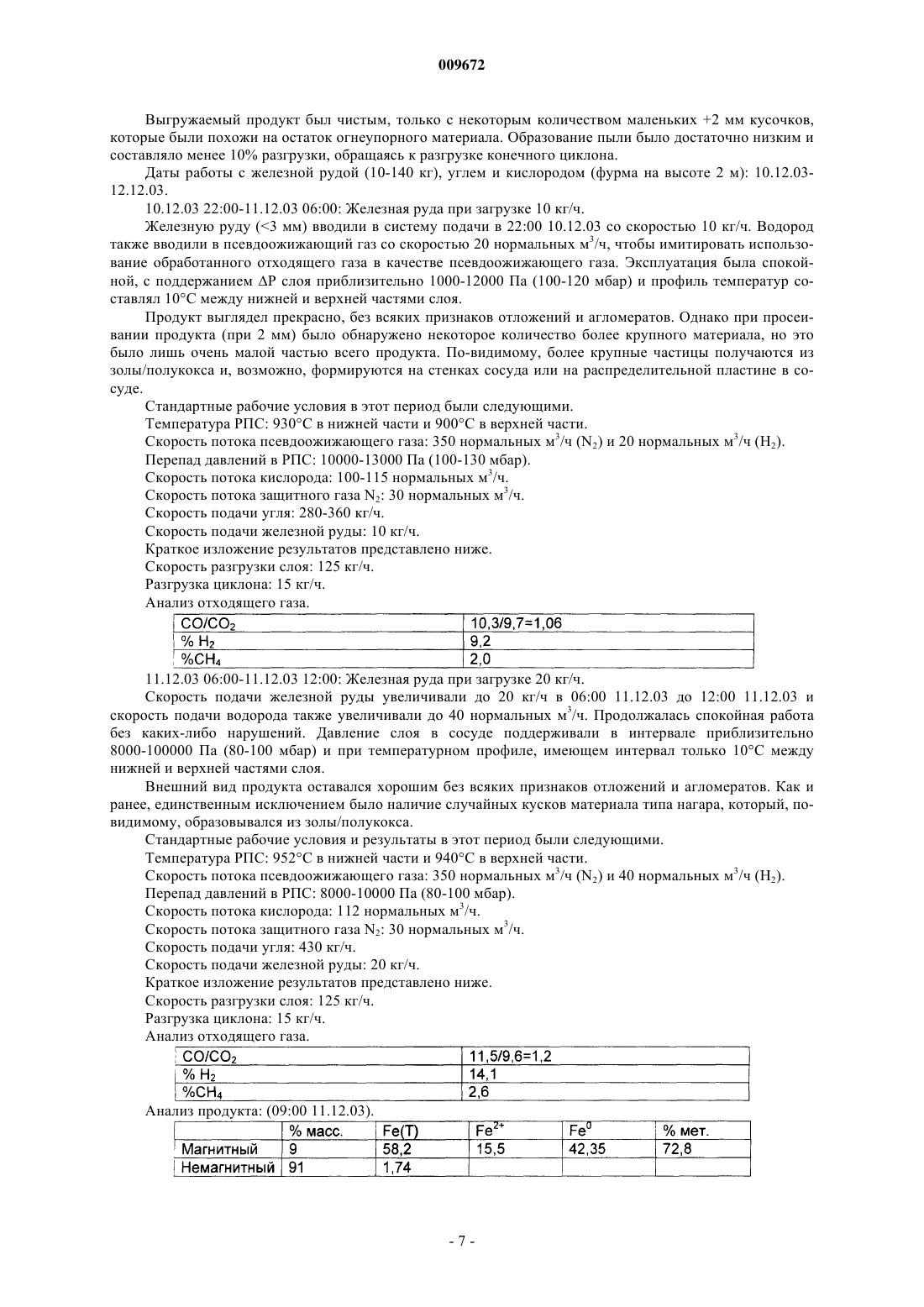

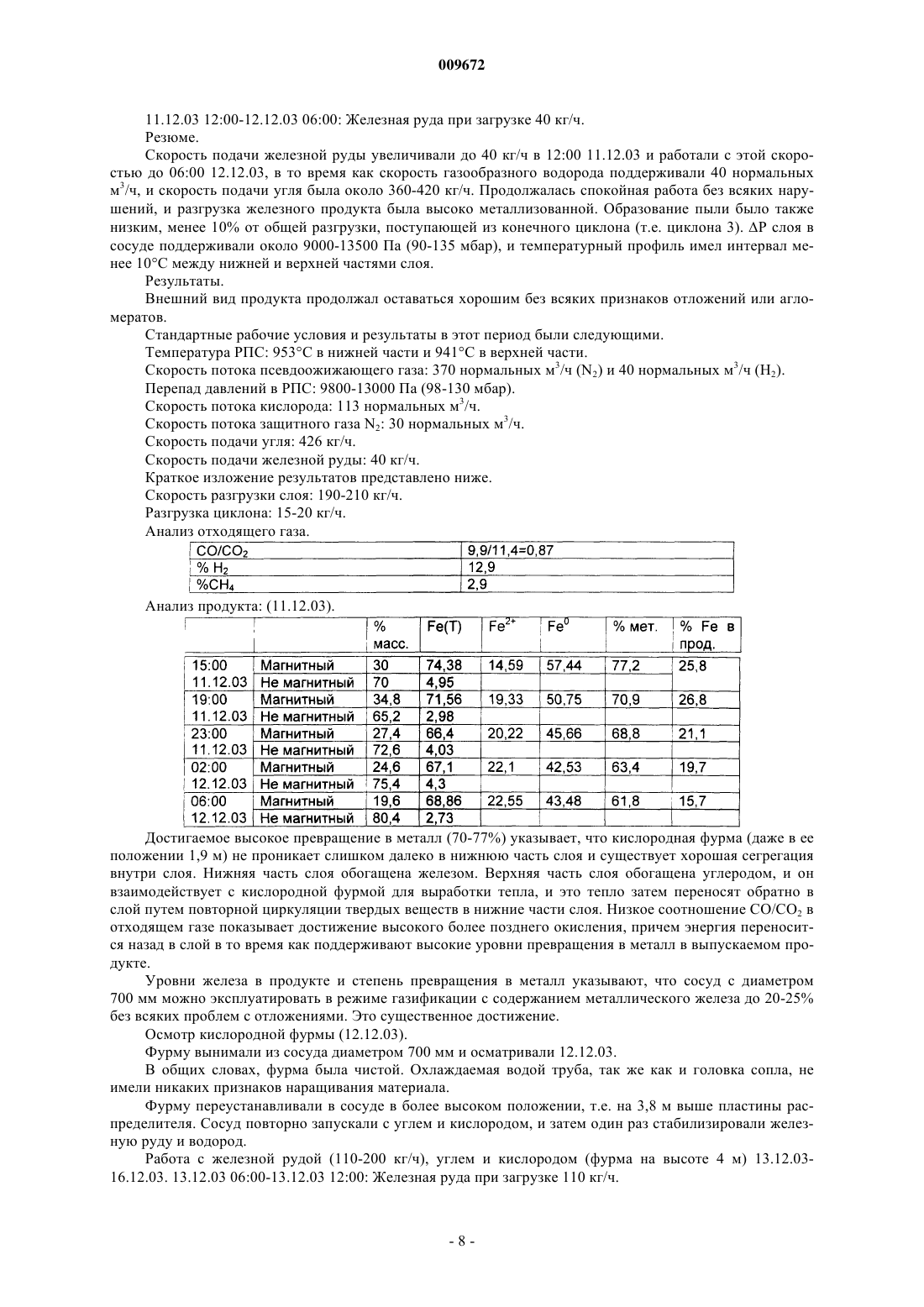

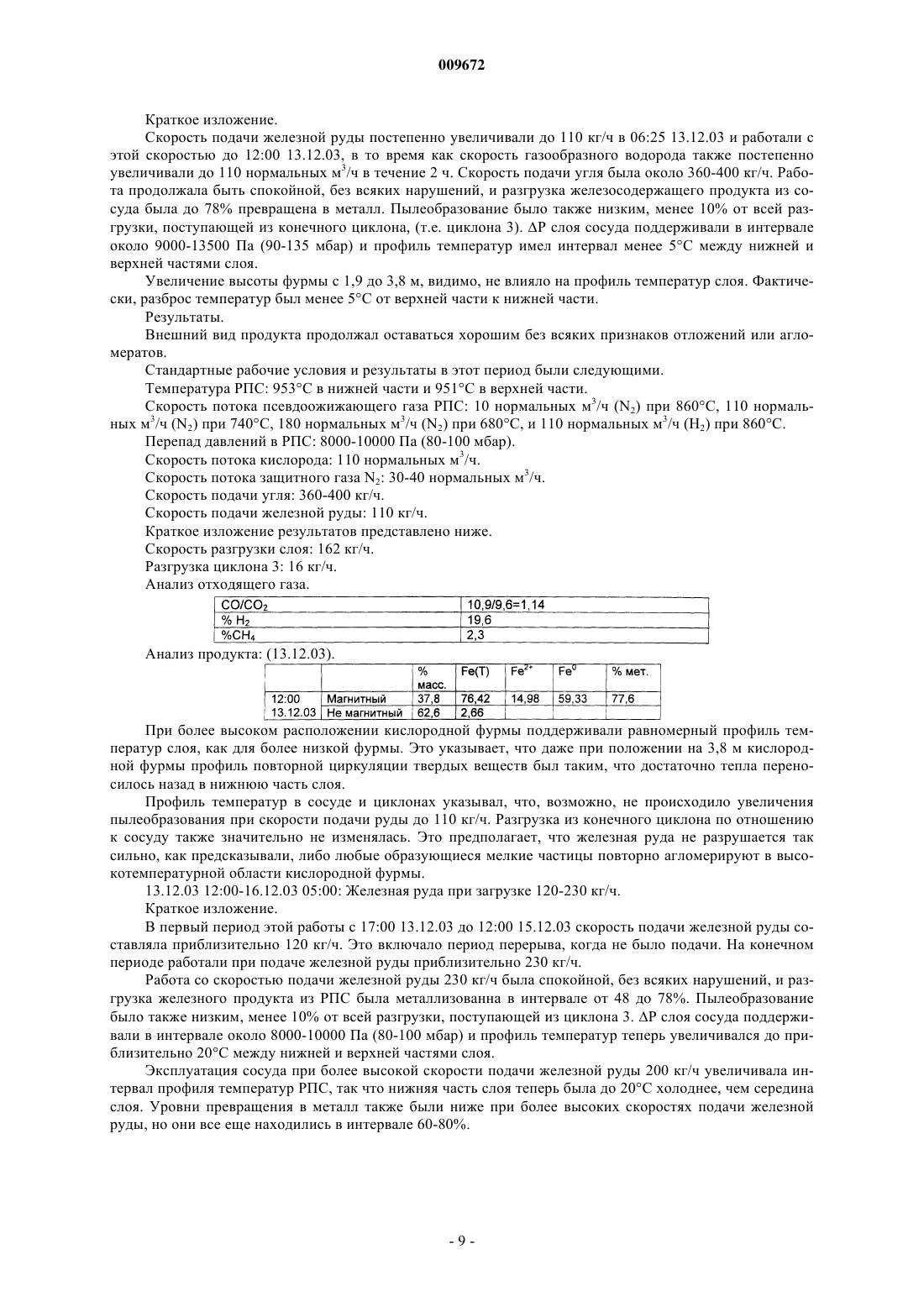

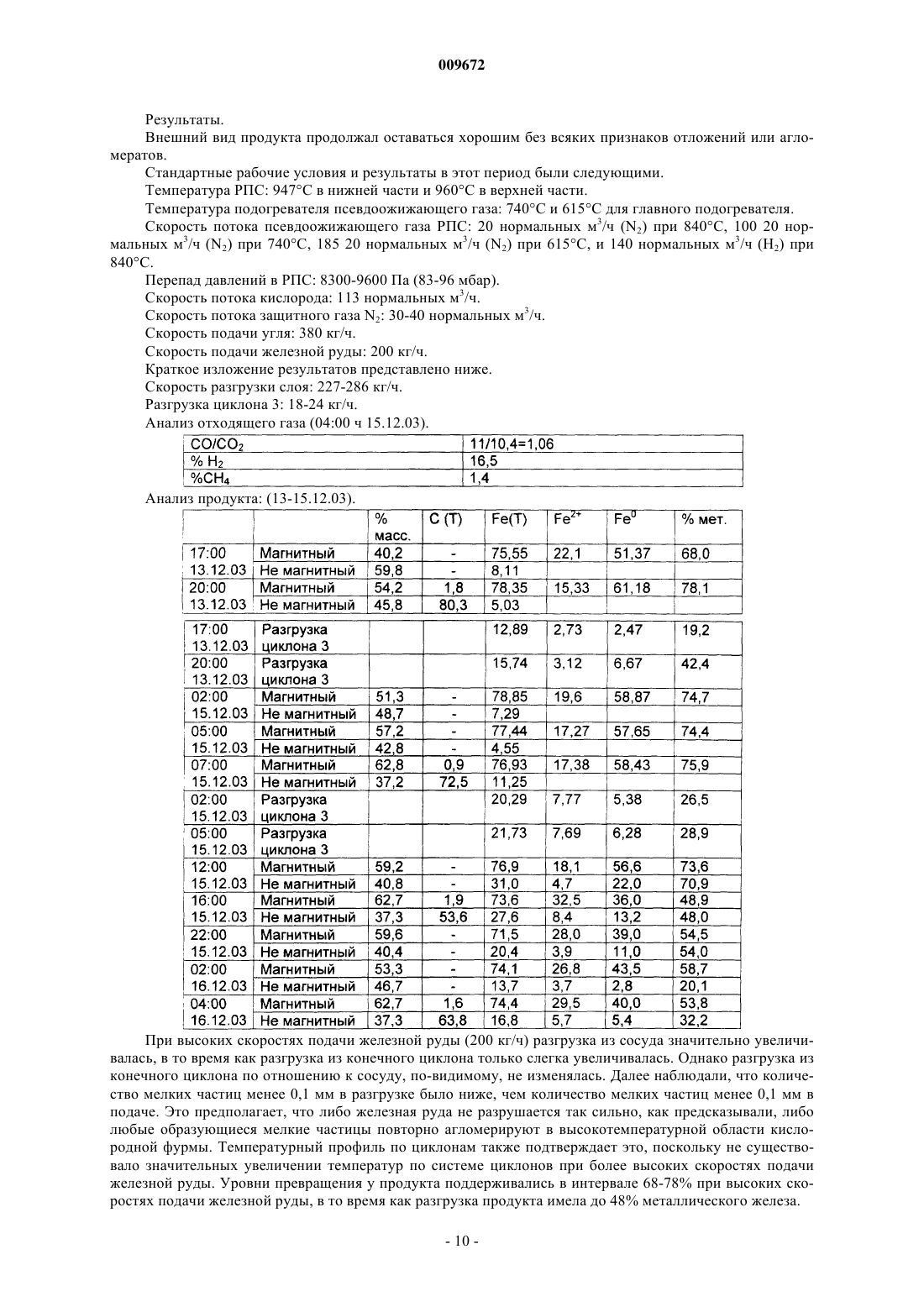

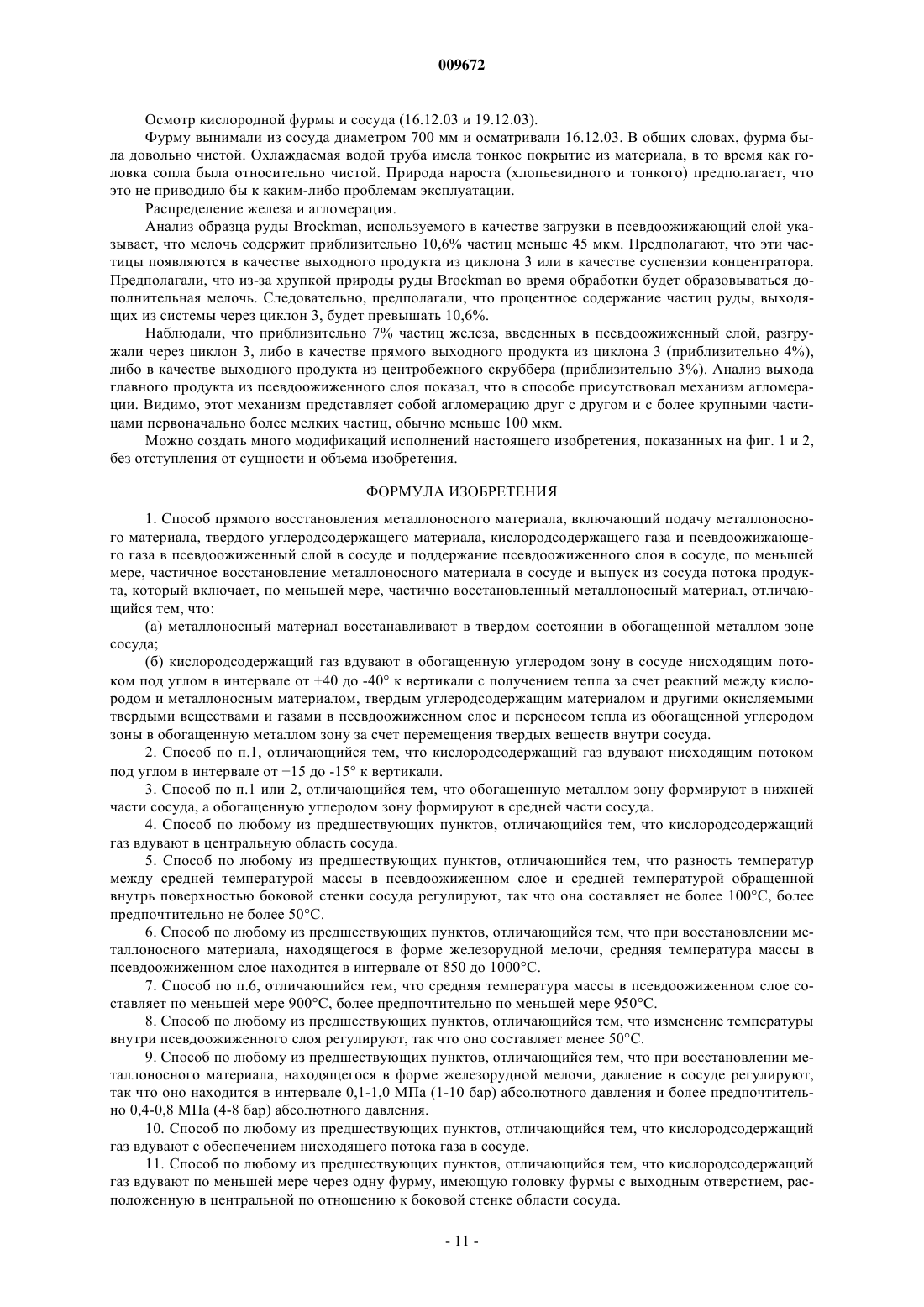

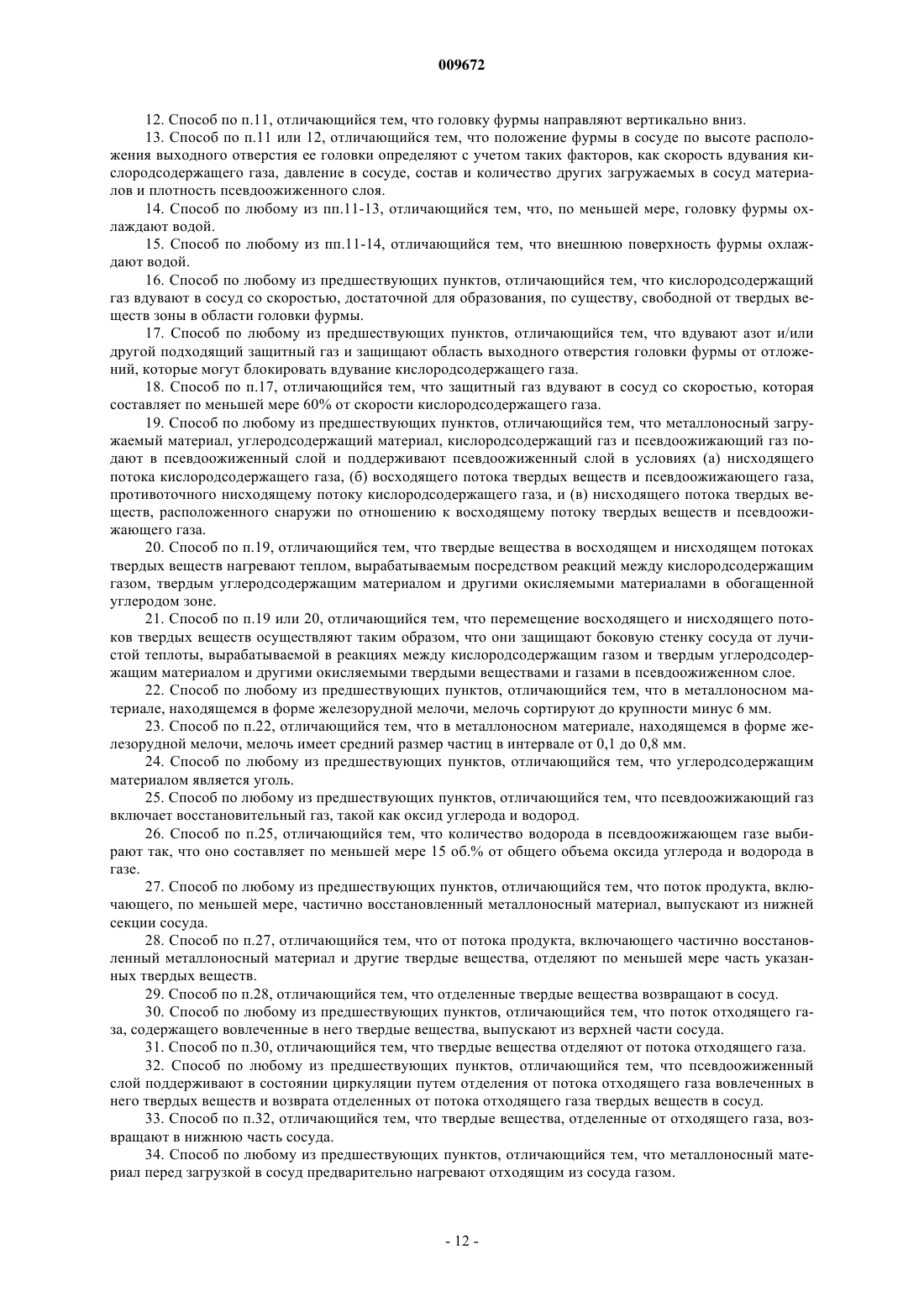

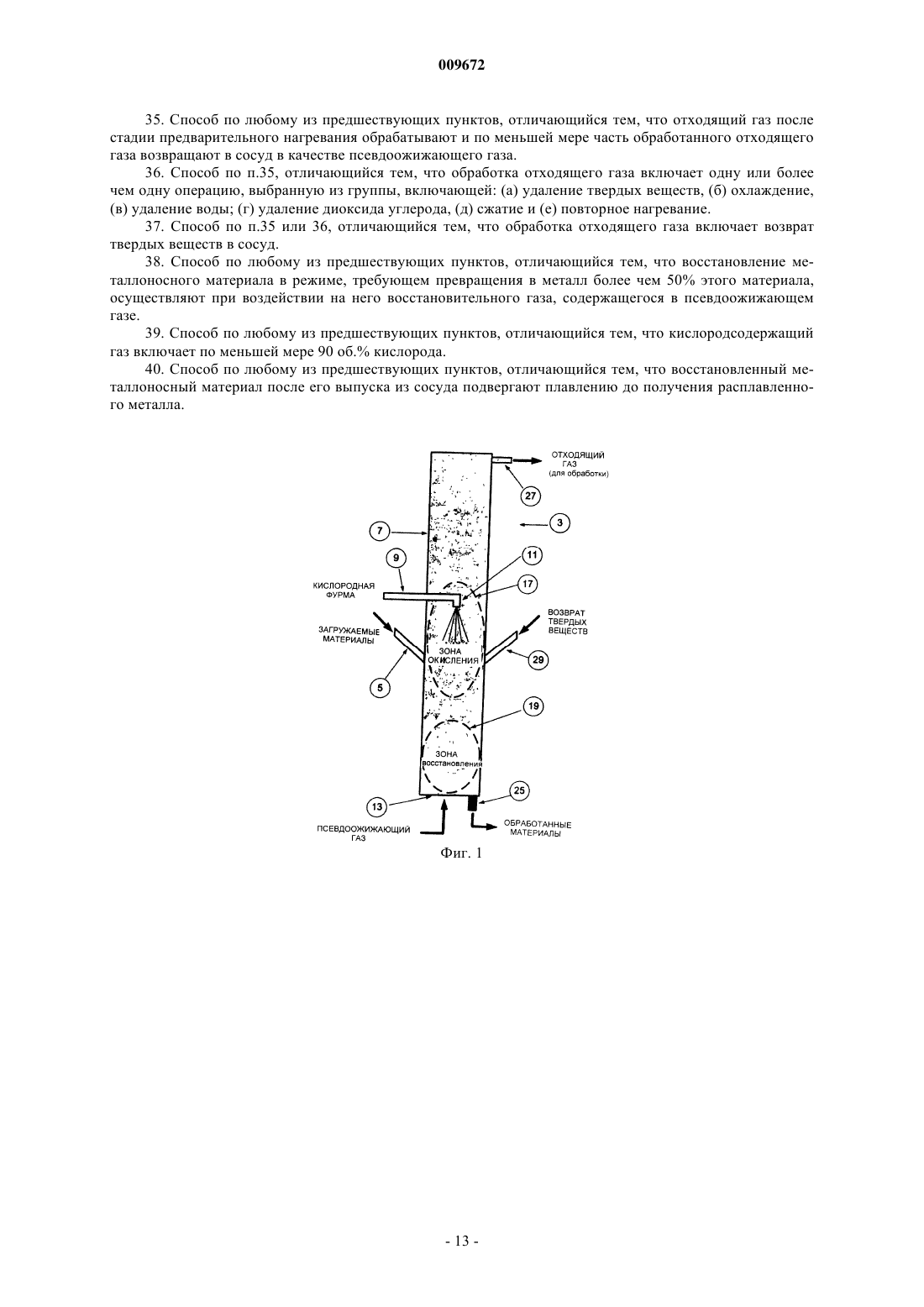

009672 Настоящее изобретение относится к способу прямого восстановления металлоносного материала, в частности, хотя никоим образом не исключительно, к способу прямого восстановления железосодержащего материала, такого как железная руда. Настоящее изобретение также относится к способу восстановления металлоносного загружаемого материала, который включает способ прямого восстановления для частичного восстановления металлоносного загружаемого материала в твердом состоянии и способ плавки для плавления и дальнейшего восстановления частично восстановленного металлоносного загружаемого материала до расплавленного металла. Настоящее изобретение сделали в ходе осуществляемого в настоящее время научноисследовательского проекта, выполняемого заявителем, по разработке так называемой технологии"CIRCOFER" прямого восстановления железной руды. Технология "CIRCOFER" является способом прямого восстановления, который способен восстанавливать железную руду в твердом состоянии до 50% или более превращения в металл. Технология CIRCOFER основана на использовании псевдоожиженных слоев. Основными материалами, загружаемыми в псевдоожиженные слои, являются псевдоожижающий газ, оксиды металлов(обычно железорудная мелочь), твердый углеродсодержащий материал (обычно уголь) и кислородсодержащий газ (обычно кислород). Основными продуктами, получаемыми в псевдоожиженных слоях,являются металлизованные оксиды металла, т.е. оксиды металла, которые, по меньшей мере, частично восстановлены. Существенной проблемой, препятствующей промышленному внедрению технологии CIRCOFER, в частности с сырьевыми материалами на основе металлических оксидов, является то, что мелкие частицы оксидов металлов, присутствующие в сырье, способны спекаться и образовывать отложения на открытых поверхностях установки с псевдоожиженным слоем, особенно при повышенных температурах, что приводит к вынужденной остановке процесса и чистке установки. В US 5445667 описан способ восстановления содержащего оксид металла материала, в частности железной руды, в твердой фазе в циркулирующем псевдоожиженном слое, где для предотвращения спекания частиц оксида металла в псевдоожиженный слой вводят избыток углеродсодержащего материала,чтобы способствовать карбидизации поверхности частиц частично восстановленного материала, которую осуществляют в отдельном аппарате, после чего карбидизированные частицы подают обратно в реактор восстановления. Основным недостатком этого способа является необходимость введения дополнительного оборудования (реактора карбидизации), что снижает эффективность способа и повышает капитальные затраты и эксплуатационные расходы, а также необходимость подачи избытка углеродсодержащего материала, что приводит к его перерасходу. Одним из открытий заявителя в научно-исследовательском проекте является то, что возможны установление отдельных реакционных зон внутри одного псевдоожиженного слоя и оптимизация реакций в этих зонах. Одной реакционной зоной является обогащенная углеродом зона, в которой твердый углеродсодержащий материал, такой как уголь, и другие окисляемые реагенты окисляются и выделяют тепло. Другой реакционной зоной является обогащенная металлом зона, в которой металлоносный загружаемый материал, такой как железная руда, восстанавливают в твердом состоянии. Две реакционные зоны расположены отдельно друг от друга внутри псевдоожиженного слоя, причем обогащенная металлом зона обычно находится в нижней секции, а обогащенную углеродом зону располагают над обогащенной металлом зоной. Зоны могут быть смежными. Псевдоожиженный слой включает восходящий и нисходящий потоки твердых веществ, и это движение материала облегчает перенос тепла, выделяемого в обогащенной углеродом зоне, в обогащенную металлом зону, и поддерживает обогащенную металлом зону при температуре, требуемой для восстановления металлоносного загружаемого материала. Согласно настоящему изобретению обеспечивают способ прямого восстановления металлоносного материала, который включает подачу металлоносного материала, твердого углеродсодержащего материала, кислородсодержащего газа и псевдоожижающего газа в псевдоожиженный слой в сосуде и поддержание псевдоожиженного слоя в сосуде, по меньшей мере, частичное восстановление металлоносного материала в сосуде и выпуск из сосуда потока продукта, который включает по меньшей мере, частично, восстановленный металлоносный материал, причем этот способ отличается тем, что:(а) металлоносный материал восстанавливают в твердом состоянии в обогащенной металлом зоне сосуда;(б) кислородсодержащий газ вдувают в обогащенную углеродом зону в сосуде нисходящим потоком под углом в интервале от +40 до -40 к вертикали с получением тепла за счет реакций между кислородом и металлоносным материалом (включающим металлизованный материал), твердым углеродсодержащим материалом и другими окисляемыми твердыми веществами и газами в псевдоожиженном слое и переносом тепла из обогащенной углеродом зоны переносят в обогащенную металлом зону за счет перемещения твердых веществ внутри сосуда. Предпочтительно способ включает вдувание кислородсодержащего газа нисходящим потоком под углом в интервале от +15 до -15 к вертикали.-1 009672 Термин обогащенная углеродом зона здесь следует понимать как область в псевдоожиженном слое, в которой по сравнению с другими областями псевдоожиженного слоя находится относительно большое количество углеродсодержащего материала по отношению к количеству металлоносного материала. Термин обогащенная металлом зона понимают как область в псевдоожиженном слое, в которой по сравнению с другими областями псевдоожиженного слоя присутствует относительно большое количество металлоносного материала по отношению к количеству углеродсодержащего материала. Предпочтительно способ включает формирование обогащенной металлом зоны в нижней части сосуда и формирование обогащенной углеродом зоны в средней части сосуда. Предпочтительно способ включает вдувание кислородсодержащего газа в центральную область сосуда. Предпочтительно способ включает регулирование разности температур между средней температурой массы в псевдоожиженном слое и средней температурой обращенной внутрь поверхности боковой стенки сосуда, так что она составляет не более 100 С. Термин средняя температура массы здесь понимают как среднюю температуру по всему псевдоожиженному слою. Более предпочтительно разность температур составляет не более 50 С. При восстановлении металлоносного материала, находящегося в форме железорудной мелочи,предпочтительно средняя температура массы в псевдоожиженном слое составляет от 850 до 1000 С. Предпочтительно средняя температура массы в псевдоожиженном слое в сосуде составляет по меньшей мере 900 С, более предпочтительно по меньшей мере 950 С. В добавление, предпочтительно способ включает регулирование изменения температуры внутри псевдоожиженного слоя, так что оно составляет менее 50 С. Разность температур можно регулировать путем регулирования ряда факторов, включающих в качестве примера количество твердых веществ и газов, подаваемых в сосуд. Кроме того, при восстановлении металлоносного материала, находящегося в форме железорудной мелочи, предпочтительно способ включает регулирование давления в сосуде, так что оно находится в интервале 0,1-1 МПа (1-10 бар) абсолютного давления и более предпочтительно 0,4-0,8 МПа (4-8 бар) абсолютного давления. Предпочтительно способ включает вдувание кислородсодержащего газа с обеспечением нисходящего потока газа в сосуде. Предпочтительно способ включает вдувание кислородсодержащего газа по меньшей мере через одну фурму, имеющую головку фурмы с выходным отверстием, расположенную в центральной по отношению к боковой стенке области сосуда. Предпочтительно головку фурмы направляют вниз. Более предпочтительно головку фурмы направляют вертикально вниз. Положение фурмы в сосуде по высоте расположения выходного отверстия ее головки определяют с учетом таких факторов, как скорость вдувания кислородсодержащего газа, давление в сосуде, состав и количество других загружаемых в сосуд материалов и плотность псевдоожиженного слоя. Предпочтительно способ включает охлаждение водой, по меньшей мере, головки фурмы для сведения к минимуму возможности образования на головке фурмы отложений, которые могут блокировать вдувание кислородсодержащего газа. Предпочтительно способ включает охлаждение водой внешней поверхности головки фурмы. Предпочтительно способ включает вдувание кислородсодержащего газа в сосуд со скоростью, достаточной для образования, по существу, свободной от твердых веществ зоны в области головки фурмы,чтобы свести к минимуму образование на головке фурмы отложений, которые могут блокировать вдувание кислородсодержащего газа. Предпочтительно способ включает вдувание азота, и/или пара, и/или другого подходящего газа и защиту области выходного отверстия головки фурмы для сведения к минимуму окисления металла, которое может привести к образованию на головке фурмы отложений, которые могут блокировать вдувание кислородсодержащего газа. Предпочтительно способ включает вдувание защитного газа в сосуд со скоростью, которая составляет по меньшей мере 60% от скорости кислородсодержащего газа. Предпочтительно способ включает подачу металлоносного загружаемого материала, углеродсодержащего материала, кислородсодержащего газа и псевдоожижающего газа в псевдоожиженный слой в сосуде и поддержание псевдоожиженного слоя в условиях:(а) нисходящего потока кислородсодержащего газа;(б) восходящего потока твердых веществ и псевдоожижающего газа, противоточного нисходящему потоку кислородсодержащего газа;(в) нисходящего потока твердых веществ, расположенного снаружи по отношению к восходящему потоку твердых веществ и псевдоожижающего газа.-2 009672 В псевдоожиженном слое, описываемом в предшествующем параграфе, твердые вещества в восходящем и нисходящем потоках твердых веществ нагревают теплом, вырабатываемым посредством реакций между кислородсодержащим газом, твердым углеродсодержащим материалом и другими окисляемыми материалами (такими как оксид углерода, летучие вещества и водород) в обогащенной углеродом зоне. Твердые вещества в нисходящем потоке твердых веществ переносят тепло в обогащенную металлом зону. В добавление, перемещение восходящего и нисходящего потоков твердых веществ осуществляют таким образом, что они защищают боковую стенку сосуда от лучистой теплоты, вырабатываемой в реакциях между кислородсодержащим газом и твердым углеродсодержащим материалом и другими окисляемыми материалами и газами в псевдоожиженном слое. При восстановлении металлоносного материала, находящегося в форме железорудной мелочи,предпочтительно мелочь сортируют до крупности минус 6 мм. При восстановлении металлоносного материала, находящегося в форме железорудной мелочи,предпочтительно мелочь имеет средний размер частиц в интервале от 0,1 до 0,8 мм. Одним из преимуществ способа является то, что он может допускать наличие существенного количества металлоносного загружаемого материала с размером частиц менее 100 мкм без значительного количества этого материала, вовлекаемого в отходящий газ, на выходе из процесса. Полагают, что это обусловлено механизмом агломерации, работающим внутри псевдоожиженного слоя, который способствует желаемому уровню агломерации между частицами загружаемого материала, в частности частицами менее 100 мкм, без проявления нерегулируемой агломерации, способной прерывать работу псевдоожиженного слоя. Аналогично, хрупкие руды, которые имеют тенденцию разрушаться во время обработки, и таким образом увеличивать долю частиц в псевдоожиженном слое с размером менее 100 мкм, можно обрабатывать без значительной потери загружаемого материала в отходящем газе. Предпочтительно твердым углеродсодержащим материалом является уголь. В такой ситуации, при осуществлении способа из угля удаляются летучие вещества с превращением его в полукокс, и по меньшей мере часть полукокса взаимодействует с кислородом и образует оксид углерода в псевдоожиженном слое. Предпочтительно псевдоожижающий газ включает восстановительный газ, такой как оксид углерода и водород. Предпочтительно способ включает выбор количества водорода в псевдоожижающем газе, так что оно составляет по меньшей мере 15% по объему от общего объема оксида углерода и водорода в газе. Предпочтительно способ включает выпуск потока продукта, включающего, по меньшей мере, частично восстановленный металлоносный материал из нижней секции сосуда. Предпочтительно поток продукта также включает другие твердые вещества (например, полукокс). Предпочтительно способ включает отделение по меньшей мере части других твердых веществ от потока продукта. Предпочтительно способ включает возврат отделенных твердых веществ в сосуд. Предпочтительно способ включает выпуск потока отходящего газа, содержащего вовлеченные в него твердые вещества, из верхней части сосуда. Предпочтительно способ включает отделение твердых веществ от потока отходящего газа. Предпочтительно способ включает поддержание псевдоожиженного слоя в состоянии циркуляции путем отделения от потока отходящего газа вовлеченных в него твердых веществ и возврата в сосуд вовлеченных твердых веществ, отделенных от отходящего газа. Предпочтительно способ включает возврат твердых веществ, отделенных от отходящего газа, в нижнюю часть сосуда. Предпочтительно способ включает предварительное нагревание металлоносного материала перед загрузкой его в сосуд отходящим из сосуда газом. Предпочтительно способ включает обработку отходящего газа после стадии предварительного нагревания и возврат по меньшей мере части обработанного отходящего газа в сосуд в качестве псевдоожижающего газа. Предпочтительно обработка отходящего газа включает одну или более чем одну операцию, выбранную из группы, включающей:-3 009672 Предпочтительно обработка отходящего газа включает возврат твердых веществ в сосуд. Способ можно эксплуатировать для производства потока продукта со степенью превращения в металл от низкой до высокой, в зависимости от требований ниже по потоку по отношению, по меньшей мере, к частично восстановленному металлоносному материалу. Превращение в металл может изменяться в интервале от 30 до более 80%. В режиме, требующем превращения в металл более чем 50% металлоносного материала, предпочтительно осуществляют восстановление при воздействии на него восстановительного газа, содержащегося в псевдоожижающем газе. Одним из вариантов псевдоожижающего газа в этом примере является обработанный отходящий газ из сосуда. Полагают, что в режиме, требующем превращения в металл менее чем 50% металлоносного материала, нет необходимости в подаче восстановительного газа и достаточно восстановителя можно получить с помощью твердого углеродсодержащего материала, подаваемого в процесс. Кислородсодержащим газом может быть любой подходящий газ. Предпочтительно кислородсодержащий газ включает по меньшей мере 90% объема кислорода. Согласно настоящему изобретению восстановленный металлоносный материал после его выпуска из сосуда можно подвергать плавлению до получения расплавленного металла. Настоящее изобретение далее описано со ссылкой на следующие сопровождающие чертежи. Фиг. 1 является схемой установки для прямого восстановления металлоносного материала по одному исполнению способа в соответствии с настоящим изобретением, которая иллюстрирует реакционные зоны, формируемые с помощью способа в сосуде, показанном на фигуре. Фиг. 2 является той же основной схемой, как показано на фиг. 1, которая иллюстрирует перемещение твердых веществ и газов в сосуде, осуществляемое с помощью способа. Следующее описание относится к прямому восстановлению металлоносного материала в форме частиц железной руды в твердом состоянии. Настоящее изобретение не ограничивается этим и распространяется на прямое восстановление других железосодержащих материалов (таких как ильменит) и в более общем смысле - других металлоносных материалов. Следующее описание также относится к прямому восстановлению железной руды с углем в качестве твердого углеродсодержащего материала, кислородом в качестве кислородсодержащего газа и смесью из, по меньшей мере, СО и Н 2 в качестве псевдоожижающего газа. Настоящее изобретение не ограничивается этим и распространяется на использование любых других подходящих твердых углеродсодержащих материалов, кислородсодержащего газа и псевдоожижающего газа. Со ссылкой на чертежи, твердые загружаемые материалы, а именно железорудную мелочь и уголь,кислород и псевдоожижающий газ, подают в сосуд 3, показанный на чертежах, и устанавливают псевдоожиженный слой в сосуде. Твердые загружаемые материалы подают в сосуд через устройство для подачи твердых веществ, такое как устройство со шнековой подачей или фурма 5 для вдувания твердых веществ, которое простирается через боковую стенку 7 сосуда. Кислород вдувают в сосуд через фурму 9, имеющую выходное отверстие, расположенное внутри простирающейся вниз головки 11 фурмы, которая направляет кислород вниз в центральной области 31(фиг. 2) сосуда. Центральная область простирается радиально от центральной оси сосуда к стенке сосуда. Кислород вдувают с обеспечением нисходящего потока, направленного под углом в интервале между вертикалью и сорока градусами к вертикали, но предпочтительно под углом в интервале между вертикалью и пятнадцатью градусами к вертикали. Твердые вещества внутри области выходного отверстия фурмы могут вовлекаться в поток кислорода. Полагают, что взаимодействие, по существу, между нисходящим потоком кислорода и, по существу, восходящим потоком псевдоожижающего газа значительно снижает тенденцию вовлеченных в поток кислорода частиц к контактам с боковыми стенками сосуда и образованию отложений. Псевдоожижающий газ вдувают через распределительную пластину 13 - комплект фурм или сопел(не показаны) в основании сосуда. Вышеописанная подача твердых веществ и газов образует восходящий поток псевдоожижающего газа и вовлеченных твердых веществ в центральной области сосуда. Все больше и больше, по мере того как твердые вещества перемещаются вверх, твердые вещества отделяются от восходящего потока псевдоожижающего газа и текут вниз по кольцеобразной области между центральной областью и боковой стенкой сосуда. Повторно циркулирующие твердые вещества либо вновь вовлекаются в восходящий поток псевдоожижающего газа, либо их выпускают из сосуда. Это перемещение материала в сосуде показано на фиг. 2. Вышеописанная подача твердых веществ и газов также образует следующие реакции в сосуде. Удаление летучих веществ из угля с образованием полукокса и разложение летучих веществ из угля до газообразных продуктов (таких как Н 2 и СО) и реакция по меньшей мере части полукокса с кислородом с образованием СО. Прямое восстановление железной руды, по меньшей мере, до частично восстановленной железной руды газообразными продуктами СО, H2. Эти реакции, в свою очередь, образуют CO2 и Н 2 О. Реакция CO2 с углеродом с образованием СО (реакция Будуара).-4 009672 Окисление твердых веществ и газов, таких как полукокс, и частицы частично восстановленного металлоносного загружаемого материала, летучие вещества из угля, СО и H2 с кислородом, которое вырабатывает тепло и способствует регулируемой агломерации более мелких частиц частично восстановленной руды с другими частицами внутри псевдоожиженного слоя. Относительные плотности твердых веществ и вышеописанное вдувание твердых веществ и газов,включая местоположения точек вдувания твердых частиц/газов, приводят к образованию в сосуде реакционных зон. Зоны могут быть смежными. Одна реакционная зона является обогащенной углеродом зоной 17 в области головки 11 фурмы 9. В этой зоне преобладающими реакциями являются окислительные реакции, включающие горение полукокса, летучих веществ из угля, СО и H2 с кислородом, которое выделяет тепло. Другая реакционная зона является обогащенной металлом зоной 19, в которой (а) уголь выделяет летучие вещества и образует полукокс и (б) железорудная мелочь, по меньшей мере, частично восстанавливается с помощью СО и H2. Вышеописанный нисходящий поток твердых веществ в кольцеобразной области между центральной областью и боковой стенкой облегчает перенос тепла из обогащенной углеродом зоны в обогащенную металлом зону. В добавление, нисходящий поток твердых веществ частично защищает боковую стенку от прямого воздействия лучистой теплоты из центральной области сосуда. При осуществлении вышеописанного способа также образуется поток отходящего газа и вовлеченных твердых веществ, которые выпускают из сосуда через выходное отверстие 27 в верхней секции сосуда. Поток отходящего газа обрабатывают путем отделения твердых веществ от отходящего газа и возврата отделенных твердых веществ в сосуд через колено 29 возврата твердых веществ. После этого отходящий газ обрабатывают рядом операций, выбранных из группы, включающей:(е) повторное нагревание. Обработанный отходящий газ затем возвращают в сосуд в качестве части псевдоожижающего газа. При вышеописанном способе образуется поток твердых веществ, включающий, по меньшей мере,частично восстановленную железную руду и полукокс, которые выпускают из сосуда через выходное отверстие 25 в основании сосуда. Поток твердых веществ можно обрабатывать путем отделения, по меньшей мере, частично восстановленной железной руды и части других твердых веществ. Другие твердые вещества, преимущественно полукокс, отделенные от потока продукта, можно также возвращать в сосуд в качестве части твердых веществ, загружаемых в способ. По меньшей мере, частично восстановленную железную руду дополнительно обрабатывают как потребуется. В качестве примера, по меньшей мере, частично восстановленную железную руду можно подавать в плавильный сосуд на основе плавильной ванны (molten bath-based smelting vessel) и осуществлять плавку до расплавленного чугуна, например путем так называемого высокоинтенсивного плавильного процесса ("Hismelt process"). Как указано выше, настоящее изобретение создали в ходе осуществляемого в настоящее время научно-исследовательского проекта, выполняемого заявителем, по разработке так называемой технологии"CIRCOFER" для прямого восстановления железной руды. Научно-исследовательский проект включал ряд запусков опытных установок на системах опытных установок заявителя диаметром 350 и 700 мм. Следующее обсуждение сосредотачивают на исследовательской работе, выполненной на опытной установке с диаметром сосуда 700 мм. Опытная установка включает установку типа, показанного на фиг. 1 и 2. Опытную установку эксплуатировали в условиях циркулирующего псевдоожиженного слоя при атмосферном давлении. Сосуд имеет высоту 10,7 м. Верхняя секция сосуда имеет высоту приблизительно 8,9 м и внутренний диаметр 700 мм. Нижняя секция сосуда имеет высоту приблизительно 1,8 м и внутренний диаметр 500 мм. Высота 1,8 м включает высоту псевдоожижающего слоя и промежуточную секцию между секциями диаметром 500 и 700 мм. Сосуд имеет огнеупорную футеровку. Отходящий газ из сосуда обрабатывали, чтобы удалить вовлеченные твердые вещества путем последовательного пропускания отходящего газа через 3 циклона, соединенные последовательно. Первый циклон (циклон 1) получал отходящий газ непосредственно из сосуда. Твердые вещества, отделяемые в циклоне, возвращали в сосуд через герметичный котел, предусмотренный для герметизации по давлению. Второй циклон (циклон 2) получал отходящий газ из циклона 1. Твердые вещества, отделяемые в циклоне, возвращали в сосуд путем прямого оборота твердых веществ (т.е. без герметичного котла). Третий циклон (циклон 3) получал отходящий газ из второго 2. Твердые вещества, отделяемые циклоном 3,не возвращали в сосуд. После отделения твердых веществ с помощью трех циклонов, отходящий газ дополнительно обрабатывали с помощью центробежного скруббера, который дополнительно удалял твердые вещества из-5 009672 отходящего газа. Эти твердые вещества концентрировали с помощью концентратора и затем пропускали через барабанный фильтр, чтобы получить суспензию из концентратора. Отходящий газ, покидающий центробежный скруббер, затем обрабатывали с помощью трубчатого холодильника, который эксплуатировали, чтобы удалить воду из отходящего газа охлаждением его до температуры в интервале 10-30 С. После обработки в трубчатом холодильнике отходящий газ сжигали. Псевдоожиженный слой псевдоожижали с помощью воздуха во время начальной стадии испытаний и затем псевдоожижали смесью газообразных азота и водорода. Поскольку не обеспечивали условий для обработки и повторного использования обработанного газа, например, удаления CO2 и сжатия, не было возможности возвращать его в сосуд в качестве псевдоожижающего газа. В этом отношении газообразный водород использовали, чтобы имитировать эффект использования обработанного отходящего газа в качестве псевдоожижающего газа. Таким образом, исследовательская работа продемонстрировала следующее. Концепцию способа восстановления с псевдоожиженным слоем на основе угля с вдуванием кислорода, производящего восстановленный продукт с уровнями превращения в металл до 78%. Показано, что вдувание кислорода в псевдоожиженный слой, или вблизи этого слоя при содержании в слое до 42% металлического железа, является осуществимым без образования отложений. Показано, что концепция одновременного восстановления железной руды и частичного сжигания угля для получения энергии в одном слое сосуда является осуществимой при загрузках металлического железа до 48% в продукте. Положение кислородной фурмы в сосуде является важным из-за желательности переноса теплоты окисления назад в слой при сведении к минимуму уровня повторного окисления железа. Положение на 4 м выше распределительной пластины является приблизительно правильным для испытываемых условий. Железную руду Brockman с высоким содержанием фосфора благополучно псевдоожижали и восстанавливали без избыточного образования пыли. (Руда Brockman является хрупкой железной рудой из Западной Австралии, поставляемой Hamersley Iron Pty Ltd, Перт, Западная Австралия). Цели экспериментальной программы. Главной целью было достигнуть стабильной работы в течение значительного количества времени с рудой Brockman с высоким содержанием фосфора (-3 мм) и углем Blair Athol. План состоял в работе с низкой загрузкой железной руды (до 20% в разгрузке продукта) в течение двух дней с кислородной фурмой в низком положении (на 1,9 м выше пластины распределителя (не показано на фигуре) сосуда). Затем целью являлась работа в течение трех дней с высокой загрузкой руды(до 70% в продукте) с кислородной фурмой в верхнем положении (на 3,8 м выше пластины распределителя). Запуск. Кампанию начали 9 декабря 2003 г. в 06:00 с постепенным нагреванием сосуда диаметром 700 мм(в дальнейшем также на него ссылаются как на РПС), используя оксид алюминия в качестве материала подложки (bed material). Как только достигали целевой температуры, уголь и кислород вводили в сосуд в 15:50. Скорость подачи кислорода увеличивали до 105 нормальных м 3/ч, в то время как скорость подачи угля была в интервале 300-450 кг/ч. Даты работы с углем и кислородом: 10.12.03 -11.12.03. Работу с углем, воздухом и кислородом проводили 10.12.03. Эксплуатация была очень ровной, при довольно быстрой стабилизации системы, и сосуд поддерживал температуру 900-930 С без всяких проблем. Стандартные рабочие условия в этот период были следующими. Температура РПС: 930 С в нижней части и 900 С в верхней части. Скорость потока псевдоожижающего газа: 140 нормальных м 3/ч (N2) и 300 нормальных м 3/ч (воздух). Перепад давлений в РПС: 8000-14000 Па (80-140 мбар). Скорость потока кислорода: до 100 нормальных м 3/ч. Скорость потока защитного газа N2: 30 нормальных м 3/ч. Скорость подачи угля: 340-450 кг/ч. Краткое изложение результатов представлено ниже. Скорость разгрузки слоя: 100-160 кг/ч. Разгрузка циклона 3: 10-14 кг/ч. Анализ отходящего газа.-6 009672 Выгружаемый продукт был чистым, только с некоторым количеством маленьких +2 мм кусочков,которые были похожи на остаток огнеупорного материала. Образование пыли было достаточно низким и составляло менее 10% разгрузки, обращаясь к разгрузке конечного циклона. Даты работы с железной рудой (10-140 кг), углем и кислородом (фурма на высоте 2 м): 10.12.0312.12.03. 10.12.03 22:00-11.12.03 06:00: Железная руда при загрузке 10 кг/ч. Железную руду (3 мм) вводили в систему подачи в 22:00 10.12.03 со скоростью 10 кг/ч. Водород также вводили в псевдоожижающий газ со скоростью 20 нормальных м 3/ч, чтобы имитировать использование обработанного отходящего газа в качестве псевдоожижающего газа. Эксплуатация была спокойной, с поддержанием P слоя приблизительно 1000-12000 Па (100-120 мбар) и профиль температур составлял 10 С между нижней и верхней частями слоя. Продукт выглядел прекрасно, без всяких признаков отложений и агломератов. Однако при просеивании продукта (при 2 мм) было обнаружено некоторое количество более крупного материала, но это было лишь очень малой частью всего продукта. По-видимому, более крупные частицы получаются из золы/полукокса и, возможно, формируются на стенках сосуда или на распределительной пластине в сосуде. Стандартные рабочие условия в этот период были следующими. Температура РПС: 930 С в нижней части и 900 С в верхней части. Скорость потока псевдоожижающего газа: 350 нормальных м 3/ч (N2) и 20 нормальных м 3/ч (Н 2). Перепад давлений в РПС: 10000-13000 Па (100-130 мбар). Скорость потока кислорода: 100-115 нормальных м 3/ч. Скорость потока защитного газа N2: 30 нормальных м 3/ч. Скорость подачи угля: 280-360 кг/ч. Скорость подачи железной руды: 10 кг/ч. Краткое изложение результатов представлено ниже. Скорость разгрузки слоя: 125 кг/ч. Разгрузка циклона: 15 кг/ч. Анализ отходящего газа. 11.12.03 06:00-11.12.03 12:00: Железная руда при загрузке 20 кг/ч. Скорость подачи железной руды увеличивали до 20 кг/ч в 06:00 11.12.03 до 12:00 11.12.03 и скорость подачи водорода также увеличивали до 40 нормальных м 3/ч. Продолжалась спокойная работа без каких-либо нарушений. Давление слоя в сосуде поддерживали в интервале приблизительно 8000-100000 Па (80-100 мбар) и при температурном профиле, имеющем интервал только 10 С между нижней и верхней частями слоя. Внешний вид продукта оставался хорошим без всяких признаков отложений и агломератов. Как и ранее, единственным исключением было наличие случайных кусков материала типа нагара, который, повидимому, образовывался из золы/полукокса. Стандартные рабочие условия и результаты в этот период были следующими. Температура РПС: 952 С в нижней части и 940 С в верхней части. Скорость потока псевдоожижающего газа: 350 нормальных м 3/ч (N2) и 40 нормальных м 3/ч (Н 2). Перепад давлений в РПС: 8000-10000 Па (80-100 мбар). Скорость потока кислорода: 112 нормальных м 3/ч. Скорость потока защитного газа N2: 30 нормальных м 3/ч. Скорость подачи угля: 430 кг/ч. Скорость подачи железной руды: 20 кг/ч. Краткое изложение результатов представлено ниже. Скорость разгрузки слоя: 125 кг/ч. Разгрузка циклона: 15 кг/ч. Анализ отходящего газа.-7 009672 11.12.03 12:00-12.12.03 06:00: Железная руда при загрузке 40 кг/ч. Резюме. Скорость подачи железной руды увеличивали до 40 кг/ч в 12:00 11.12.03 и работали с этой скоростью до 06:00 12.12.03, в то время как скорость газообразного водорода поддерживали 40 нормальных м 3/ч, и скорость подачи угля была около 360-420 кг/ч. Продолжалась спокойная работа без всяких нарушений, и разгрузка железного продукта была высоко металлизованной. Образование пыли было также низким, менее 10% от общей разгрузки, поступающей из конечного циклона (т.е. циклона 3). P слоя в сосуде поддерживали около 9000-13500 Па (90-135 мбар), и температурный профиль имел интервал менее 10 С между нижней и верхней частями слоя. Результаты. Внешний вид продукта продолжал оставаться хорошим без всяких признаков отложений или агломератов. Стандартные рабочие условия и результаты в этот период были следующими. Температура РПС: 953 С в нижней части и 941 С в верхней части. Скорость потока псевдоожижающего газа: 370 нормальных м 3/ч (N2) и 40 нормальных м 3/ч (H2). Перепад давлений в РПС: 9800-13000 Па (98-130 мбар). Скорость потока кислорода: 113 нормальных м 3/ч. Скорость потока защитного газа N2: 30 нормальных м 3/ч. Скорость подачи угля: 426 кг/ч. Скорость подачи железной руды: 40 кг/ч. Краткое изложение результатов представлено ниже. Скорость разгрузки слоя: 190-210 кг/ч. Разгрузка циклона: 15-20 кг/ч. Анализ отходящего газа. Достигаемое высокое превращение в металл (70-77%) указывает, что кислородная фурма (даже в ее положении 1,9 м) не проникает слишком далеко в нижнюю часть слоя и существует хорошая сегрегация внутри слоя. Нижняя часть слоя обогащена железом. Верхняя часть слоя обогащена углеродом, и он взаимодействует с кислородной фурмой для выработки тепла, и это тепло затем переносят обратно в слой путем повторной циркуляции твердых веществ в нижние части слоя. Низкое соотношение CO/CO2 в отходящем газе показывает достижение высокого более позднего окисления, причем энергия переносится назад в слой в то время как поддерживают высокие уровни превращения в металл в выпускаемом продукте. Уровни железа в продукте и степень превращения в металл указывают, что сосуд с диаметром 700 мм можно эксплуатировать в режиме газификации с содержанием металлического железа до 20-25% без всяких проблем с отложениями. Это существенное достижение. Осмотр кислородной фурмы (12.12.03). Фурму вынимали из сосуда диаметром 700 мм и осматривали 12.12.03. В общих словах, фурма была чистой. Охлаждаемая водой труба, так же как и головка сопла, не имели никаких признаков наращивания материала. Фурму переустанавливали в сосуде в более высоком положении, т.е. на 3,8 м выше пластины распределителя. Сосуд повторно запускали с углем и кислородом, и затем один раз стабилизировали железную руду и водород. Работа с железной рудой (110-200 кг/ч), углем и кислородом (фурма на высоте 4 м) 13.12.0316.12.03. 13.12.03 06:00-13.12.03 12:00: Железная руда при загрузке 110 кг/ч.-8 009672 Краткое изложение. Скорость подачи железной руды постепенно увеличивали до 110 кг/ч в 06:25 13.12.03 и работали с этой скоростью до 12:00 13.12.03, в то время как скорость газообразного водорода также постепенно увеличивали до 110 нормальных м 3/ч в течение 2 ч. Скорость подачи угля была около 360-400 кг/ч. Работа продолжала быть спокойной, без всяких нарушений, и разгрузка железосодержащего продукта из сосуда была до 78% превращена в металл. Пылеобразование было также низким, менее 10% от всей разгрузки, поступающей из конечного циклона, (т.е. циклона 3). P слоя сосуда поддерживали в интервале около 9000-13500 Па (90-135 мбар) и профиль температур имел интервал менее 5 С между нижней и верхней частями слоя. Увеличение высоты фурмы с 1,9 до 3,8 м, видимо, не влияло на профиль температур слоя. Фактически, разброс температур был менее 5 С от верхней части к нижней части. Результаты. Внешний вид продукта продолжал оставаться хорошим без всяких признаков отложений или агломератов. Стандартные рабочие условия и результаты в этот период были следующими. Температура РПС: 953 С в нижней части и 951 С в верхней части. Скорость потока псевдоожижающего газа РПС: 10 нормальных м 3/ч (N2) при 860 С, 110 нормальных м 3/ч (N2) при 740 С, 180 нормальных м 3/ч (N2) при 680 С, и 110 нормальных м 3/ч (H2) при 860 С. Перепад давлений в РПС: 8000-10000 Па (80-100 мбар). Скорость потока кислорода: 110 нормальных м 3/ч. Скорость потока защитного газа N2: 30-40 нормальных м 3/ч. Скорость подачи угля: 360-400 кг/ч. Скорость подачи железной руды: 110 кг/ч. Краткое изложение результатов представлено ниже. Скорость разгрузки слоя: 162 кг/ч. Разгрузка циклона 3: 16 кг/ч. Анализ отходящего газа. При более высоком расположении кислородной фурмы поддерживали равномерный профиль температур слоя, как для более низкой фурмы. Это указывает, что даже при положении на 3,8 м кислородной фурмы профиль повторной циркуляции твердых веществ был таким, что достаточно тепла переносилось назад в нижнюю часть слоя. Профиль температур в сосуде и циклонах указывал, что, возможно, не происходило увеличения пылеобразования при скорости подачи руды до 110 кг/ч. Разгрузка из конечного циклона по отношению к сосуду также значительно не изменялась. Это предполагает, что железная руда не разрушается так сильно, как предсказывали, либо любые образующиеся мелкие частицы повторно агломерируют в высокотемпературной области кислородной фурмы. 13.12.03 12:00-16.12.03 05:00: Железная руда при загрузке 120-230 кг/ч. Краткое изложение. В первый период этой работы с 17:00 13.12.03 до 12:00 15.12.03 скорость подачи железной руды составляла приблизительно 120 кг/ч. Это включало период перерыва, когда не было подачи. На конечном периоде работали при подаче железной руды приблизительно 230 кг/ч. Работа со скоростью подачи железной руды 230 кг/ч была спокойной, без всяких нарушений, и разгрузка железного продукта из РПС была металлизованна в интервале от 48 до 78%. Пылеобразование было также низким, менее 10% от всей разгрузки, поступающей из циклона 3. P слоя сосуда поддерживали в интервале около 8000-10000 Па (80-100 мбар) и профиль температур теперь увеличивался до приблизительно 20 С между нижней и верхней частями слоя. Эксплуатация сосуда при более высокой скорости подачи железной руды 200 кг/ч увеличивала интервал профиля температур РПС, так что нижняя часть слоя теперь была до 20 С холоднее, чем середина слоя. Уровни превращения в металл также были ниже при более высоких скоростях подачи железной руды, но они все еще находились в интервале 60-80%.-9 009672 Результаты. Внешний вид продукта продолжал оставаться хорошим без всяких признаков отложений или агломератов. Стандартные рабочие условия и результаты в этот период были следующими. Температура РПС: 947 С в нижней части и 960 С в верхней части. Температура подогревателя псевдоожижающего газа: 740 С и 615 С для главного подогревателя. Скорость потока псевдоожижающего газа РПС: 20 нормальных м 3/ч (N2) при 840 С, 100 20 нормальных м 3/ч (N2) при 740 С, 185 20 нормальных м 3/ч (N2) при 615 С, и 140 нормальных м 3/ч (Н 2) при 840 С. Перепад давлений в РПС: 8300-9600 Па (83-96 мбар). Скорость потока кислорода: 113 нормальных м 3/ч. Скорость потока защитного газа N2: 30-40 нормальных м 3/ч. Скорость подачи угля: 380 кг/ч. Скорость подачи железной руды: 200 кг/ч. Краткое изложение результатов представлено ниже. Скорость разгрузки слоя: 227-286 кг/ч. Разгрузка циклона 3: 18-24 кг/ч. Анализ отходящего газа (04:00 ч 15.12.03). При высоких скоростях подачи железной руды (200 кг/ч) разгрузка из сосуда значительно увеличивалась, в то время как разгрузка из конечного циклона только слегка увеличивалась. Однако разгрузка из конечного циклона по отношению к сосуду, по-видимому, не изменялась. Далее наблюдали, что количество мелких частиц менее 0,1 мм в разгрузке было ниже, чем количество мелких частиц менее 0,1 мм в подаче. Это предполагает, что либо железная руда не разрушается так сильно, как предсказывали, либо любые образующиеся мелкие частицы повторно агломерируют в высокотемпературной области кислородной фурмы. Температурный профиль по циклонам также подтверждает это, поскольку не существовало значительных увеличении температур по системе циклонов при более высоких скоростях подачи железной руды. Уровни превращения у продукта поддерживались в интервале 68-78% при высоких скоростях подачи железной руды, в то время как разгрузка продукта имела до 48% металлического железа.- 10009672 Осмотр кислородной фурмы и сосуда (16.12.03 и 19.12.03). Фурму вынимали из сосуда диаметром 700 мм и осматривали 16.12.03. В общих словах, фурма была довольно чистой. Охлаждаемая водой труба имела тонкое покрытие из материала, в то время как головка сопла была относительно чистой. Природа нароста (хлопьевидного и тонкого) предполагает, что это не приводило бы к каким-либо проблемам эксплуатации. Распределение железа и агломерация. Анализ образца руды Brockman, используемого в качестве загрузки в псевдоожижающий слой указывает, что мелочь содержит приблизительно 10,6% частиц меньше 45 мкм. Предполагают, что эти частицы появляются в качестве выходного продукта из циклона 3 или в качестве суспензии концентратора. Предполагали, что из-за хрупкой природы руды Brockman во время обработки будет образовываться дополнительная мелочь. Следовательно, предполагали, что процентное содержание частиц руды, выходящих из системы через циклон 3, будет превышать 10,6%. Наблюдали, что приблизительно 7% частиц железа, введенных в псевдоожиженный слой, разгружали через циклон 3, либо в качестве прямого выходного продукта из циклона 3 (приблизительно 4%),либо в качестве выходного продукта из центробежного скруббера (приблизительно 3%). Анализ выхода главного продукта из псевдоожиженного слоя показал, что в способе присутствовал механизм агломерации. Видимо, этот механизм представляет собой агломерацию друг с другом и с более крупными частицами первоначально более мелких частиц, обычно меньше 100 мкм. Можно создать много модификаций исполнений настоящего изобретения, показанных на фиг. 1 и 2,без отступления от сущности и объема изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ прямого восстановления металлоносного материала, включающий подачу металлоносного материала, твердого углеродсодержащего материала, кислородсодержащего газа и псевдоожижающего газа в псевдоожиженный слой в сосуде и поддержание псевдоожиженного слоя в сосуде, по меньшей мере, частичное восстановление металлоносного материала в сосуде и выпуск из сосуда потока продукта, который включает, по меньшей мере, частично восстановленный металлоносный материал, отличающийся тем, что:(а) металлоносный материал восстанавливают в твердом состоянии в обогащенной металлом зоне сосуда;(б) кислородсодержащий газ вдувают в обогащенную углеродом зону в сосуде нисходящим потоком под углом в интервале от +40 до -40 к вертикали с получением тепла за счет реакций между кислородом и металлоносным материалом, твердым углеродсодержащим материалом и другими окисляемыми твердыми веществами и газами в псевдоожиженном слое и переносом тепла из обогащенной углеродом зоны в обогащенную металлом зону за счет перемещения твердых веществ внутри сосуда. 2. Способ по п.1, отличающийся тем, что кислородсодержащий газ вдувают нисходящим потоком под углом в интервале от +15 до -15 к вертикали. 3. Способ по п.1 или 2, отличающийся тем, что обогащенную металлом зону формируют в нижней части сосуда, а обогащенную углеродом зону формируют в средней части сосуда. 4. Способ по любому из предшествующих пунктов, отличающийся тем, что кислородсодержащий газ вдувают в центральную область сосуда. 5. Способ по любому из предшествующих пунктов, отличающийся тем, что разность температур между средней температурой массы в псевдоожиженном слое и средней температурой обращенной внутрь поверхностью боковой стенки сосуда регулируют, так что она составляет не более 100 С, более предпочтительно не более 50 С. 6. Способ по любому из предшествующих пунктов, отличающийся тем, что при восстановлении металлоносного материала, находящегося в форме железорудной мелочи, средняя температура массы в псевдоожиженном слое находится в интервале от 850 до 1000 С. 7. Способ по п.6, отличающийся тем, что средняя температура массы в псевдоожиженном слое составляет по меньшей мере 900 С, более предпочтительно по меньшей мере 950 С. 8. Способ по любому из предшествующих пунктов, отличающийся тем, что изменение температуры внутри псевдоожиженного слоя регулируют, так что оно составляет менее 50 С. 9. Способ по любому из предшествующих пунктов, отличающийся тем, что при восстановлении металлоносного материала, находящегося в форме железорудной мелочи, давление в сосуде регулируют,так что оно находится в интервале 0,1-1,0 МПа (1-10 бар) абсолютного давления и более предпочтительно 0,4-0,8 МПа (4-8 бар) абсолютного давления. 10. Способ по любому из предшествующих пунктов, отличающийся тем, что кислородсодержащий газ вдувают с обеспечением нисходящего потока газа в сосуде. 11. Способ по любому из предшествующих пунктов, отличающийся тем, что кислородсодержащий газ вдувают по меньшей мере через одну фурму, имеющую головку фурмы с выходным отверстием, расположенную в центральной по отношению к боковой стенке области сосуда.- 11009672 12. Способ по п.11, отличающийся тем, что головку фурмы направляют вертикально вниз. 13. Способ по п.11 или 12, отличающийся тем, что положение фурмы в сосуде по высоте расположения выходного отверстия ее головки определяют с учетом таких факторов, как скорость вдувания кислородсодержащего газа, давление в сосуде, состав и количество других загружаемых в сосуд материалов и плотность псевдоожиженного слоя. 14. Способ по любому из пп.11-13, отличающийся тем, что, по меньшей мере, головку фурмы охлаждают водой. 15. Способ по любому из пп.11-14, отличающийся тем, что внешнюю поверхность фурмы охлаждают водой. 16. Способ по любому из предшествующих пунктов, отличающийся тем, что кислородсодержащий газ вдувают в сосуд со скоростью, достаточной для образования, по существу, свободной от твердых веществ зоны в области головки фурмы. 17. Способ по любому из предшествующих пунктов, отличающийся тем, что вдувают азот и/или другой подходящий защитный газ и защищают область выходного отверстия головки фурмы от отложений, которые могут блокировать вдувание кислородсодержащего газа. 18. Способ по п.17, отличающийся тем, что защитный газ вдувают в сосуд со скоростью, которая составляет по меньшей мере 60% от скорости кислородсодержащего газа. 19. Способ по любому из предшествующих пунктов, отличающийся тем, что металлоносный загружаемый материал, углеродсодержащий материал, кислородсодержащий газ и псевдоожижающий газ подают в псевдоожиженный слой и поддерживают псевдоожиженный слой в условиях (а) нисходящего потока кислородсодержащего газа, (б) восходящего потока твердых веществ и псевдоожижающего газа,противоточного нисходящему потоку кислородсодержащего газа, и (в) нисходящего потока твердых веществ, расположенного снаружи по отношению к восходящему потоку твердых веществ и псевдоожижающего газа. 20. Способ по п.19, отличающийся тем, что твердые вещества в восходящем и нисходящем потоках твердых веществ нагревают теплом, вырабатываемым посредством реакций между кислородсодержащим газом, твердым углеродсодержащим материалом и другими окисляемыми материалами в обогащенной углеродом зоне. 21. Способ по п.19 или 20, отличающийся тем, что перемещение восходящего и нисходящего потоков твердых веществ осуществляют таким образом, что они защищают боковую стенку сосуда от лучистой теплоты, вырабатываемой в реакциях между кислородсодержащим газом и твердым углеродсодержащим материалом и другими окисляемыми твердыми веществами и газами в псевдоожиженном слое. 22. Способ по любому из предшествующих пунктов, отличающийся тем, что в металлоносном материале, находящемся в форме железорудной мелочи, мелочь сортируют до крупности минус 6 мм. 23. Способ по п.22, отличающийся тем, что в металлоносном материале, находящемся в форме железорудной мелочи, мелочь имеет средний размер частиц в интервале от 0,1 до 0,8 мм. 24. Способ по любому из предшествующих пунктов, отличающийся тем, что углеродсодержащим материалом является уголь. 25. Способ по любому из предшествующих пунктов, отличающийся тем, что псевдоожижающий газ включает восстановительный газ, такой как оксид углерода и водород. 26. Способ по п.25, отличающийся тем, что количество водорода в псевдоожижающем газе выбирают так, что оно составляет по меньшей мере 15 об.% от общего объема оксида углерода и водорода в газе. 27. Способ по любому из предшествующих пунктов, отличающийся тем, что поток продукта, включающего, по меньшей мере, частично восстановленный металлоносный материал, выпускают из нижней секции сосуда. 28. Способ по п.27, отличающийся тем, что от потока продукта, включающего частично восстановленный металлоносный материал и другие твердые вещества, отделяют по меньшей мере часть указанных твердых веществ. 29. Способ по п.28, отличающийся тем, что отделенные твердые вещества возвращают в сосуд. 30. Способ по любому из предшествующих пунктов, отличающийся тем, что поток отходящего газа, содержащего вовлеченные в него твердые вещества, выпускают из верхней части сосуда. 31. Способ по п.30, отличающийся тем, что твердые вещества отделяют от потока отходящего газа. 32. Способ по любому из предшествующих пунктов, отличающийся тем, что псевдоожиженный слой поддерживают в состоянии циркуляции путем отделения от потока отходящего газа вовлеченных в него твердых веществ и возврата отделенных от потока отходящего газа твердых веществ в сосуд. 33. Способ по п.32, отличающийся тем, что твердые вещества, отделенные от отходящего газа, возвращают в нижнюю часть сосуда. 34. Способ по любому из предшествующих пунктов, отличающийся тем, что металлоносный материал перед загрузкой в сосуд предварительно нагревают отходящим из сосуда газом.- 12009672 35. Способ по любому из предшествующих пунктов, отличающийся тем, что отходящий газ после стадии предварительного нагревания обрабатывают и по меньшей мере часть обработанного отходящего газа возвращают в сосуд в качестве псевдоожижающего газа. 36. Способ по п.35, отличающийся тем, что обработка отходящего газа включает одну или более чем одну операцию, выбранную из группы, включающей: (а) удаление твердых веществ, (б) охлаждение,(в) удаление воды; (г) удаление диоксида углерода, (д) сжатие и (е) повторное нагревание. 37. Способ по п.35 или 36, отличающийся тем, что обработка отходящего газа включает возврат твердых веществ в сосуд. 38. Способ по любому из предшествующих пунктов, отличающийся тем, что восстановление металлоносного материала в режиме, требующем превращения в металл более чем 50% этого материала,осуществляют при воздействии на него восстановительного газа, содержащегося в псевдоожижающем газе. 39. Способ по любому из предшествующих пунктов, отличающийся тем, что кислородсодержащий газ включает по меньшей мере 90 об.% кислорода. 40. Способ по любому из предшествующих пунктов, отличающийся тем, что восстановленный металлоносный материал после его выпуска из сосуда подвергают плавлению до получения расплавленного металла.

МПК / Метки

МПК: C22B 5/14, C21B 13/00

Метки: прямого, восстановления, использованием, слоя, способ, металлоносного, псевдоожиженного, материала

Код ссылки

<a href="https://eas.patents.su/15-9672-sposob-pryamogo-vosstanovleniya-metallonosnogo-materiala-s-ispolzovaniem-psevdoozhizhennogo-sloya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ прямого восстановления металлоносного материала с использованием псевдоожиженного слоя</a>

Предыдущий патент: Вспененный очиститель со взвешенными частицами, способ его получения и дозатор

Следующий патент: Противовспенивающие композиции

Случайный патент: Соединения бензотиазина и бензотиадиазина, способ их получения и фармацевтические композиции, которые их содержат