Способ получения жирных спиртов

Формула / Реферат

1. Способ получения линейных С6-С26-жирных спиртов, содержащий:

(a) подвергание линейной С6-С26-жирной кислоты или смеси жирных кислот этерификации С1-С4-алканолом в реакторе этерификации, поддерживаемом в условиях этерификации, с образованием потока, содержащего соответствующий С1-С4-алкиловый сложный эфир или С1-С4-алкиловые сложные эфиры;

(b) выпаривание потока со стадии (а);

(c) подвергание парообразного потока со стадии (b) гидрированию в первой зоне гидрирования, работающей в условиях гидрирования с образованием потока, содержащего линейный С6-С26-жирный спирт или линейные С6-С26-жирные спирты и определенное количество непрореагировавшего С1-С4-алкилового сложного эфира или С1-С4-алкиловых сложных эфиров;

(d) подвергание потока со стадии (с) переэтерификации в реакторе получения воскового эфира, поддерживаемом в условиях переэтерификации, в присутствии твердого катализатора переэтерификации таким образом, чтобы превратить по меньшей мере часть C1-C4-алкилового эфира жирной кислоты путем переэтерификации соответствующим количеством линейного С6-С26-жирного спирта или линейных С6-С26-жирных спиртов в С1-С4-алканол и в восковой эфир или восковые эфиры, полученные из линейного С6-С26-жирного спирта и линейной С6-С26-жирной кислоты;

(e) отделение линейного С6-С26-жирного спирта или линейных С6-С26-жирных спиртов и воскового эфира или восковых эфиров со стадии (d) дистилляцией с получением продукта - линейного С6-С26-жирного спирта или линейных С6-С26-жирных спиртов и потока, содержащего восковой эфир или восковые эфиры;

(f) пропускание потока со стадии (d), содержащего восковой эфир или восковые эфиры, во вторую зону гидрирования, работающую в условиях, позволяющих осуществить гидрирование в жидкой фазе, чтобы превратить обратно восковой эфир или восковые эфиры в линейный С6-С26-жирный спирт или линейные С6-С26-жирные спирты; и

(g) возвращение линейного С6-С26-жирного спирта или линейных С6-С26-жирных спиртов на стадию разделения (е).

2. Способ по п.1, в котором содержащую тяжелые компоненты подлежащую удалению фракцию удаляют из второй зоны гидрирования и, необязательно, передают в испаритель, в котором происходит стадия (b).

3. Способ по любому из пп.1, 2, в котором реактор этерификации представляет собой колонный реактор и этерификацию жирной кислоты или смеси жирных кислот С1-С4-алканолом осуществляют пропусканием жирной кислоты или смеси жирных кислот и С1-С4-алканола в противотоке через колонный реактор.

4. Способ по п.3, в котором колонный реактор снабжен множеством этерификационных тарелок, расположенных одна над другой, каждая из которых приспособлена для удержания на ней заданного объема жидкости и слоя твердого катализатора этерификации; сливным устройством для жидкости, связанным с каждой этерификационной тарелкой, выполненным так, чтобы жидкая фаза с данной этерификационной тарелки могла стекать вниз по колонному реактору, обеспечивая при этом удержание слоя твердого катализатора этерификации на этерификационной тарелке; и средством для прохождения пара вверх, связанным с каждой этерификационной тарелкой, выполненным так, чтобы пар мог войти в данную этерификационную тарелку снизу и перемешивать смесь жидкости и твердого катализатора этерификации на данной тарелке.

5. Способ по любому из пп.1-4, в котором температура этерификации в реакторе этерификации достигает 160°С, или 80-140°С, или 100-125°С.

6. Способ по любому из пп.1-5, в котором давление пара на входе в реактор этерификации составляет от 0,1 до 25 бар.

7. Способ по любому из пп.1-6, в котором часовая объемная скорость жидкости через реактор этерификации составляет 0,1-10 ч-1, или 0,2-5 ч-1, или 2 ч-1.

8. Способ по любому из пп.1-7, в котором этерификацию проводят в присутствии твердого катализатора этерификации, содержащего гранулированную ионообменную смолу, содержащую SO3H и/или СООН-группы.

9. Способ по любому из пп.1-8, в котором условия гидрирования в первой зоне гидрирования таковы, что материал, находящийся в контакте с катализатором гидрирования, находится выше точки конденсации.

10. Способ по любому из пп.1-9, в котором катализатор, присутствующий в первой зоне гидрирования, выбирают из восстановленных оксидных медь-цинковых катализаторов, хромита меди и содержащих промотор катализаторов на основе хромита меди.

11. Способ по любому из пп.1-10, в котором температура в первой зоне гидрирования составляет 260°С или 140-240°С.

12. Способ по любому из пп.1-11, в котором давление в первой зоне гидрирования составляет от 5 до 100 бар.

13. Способ по любому из пп.1-12, в котором мольное соотношение водород:сложный эфир в парообразной фракции, подаваемой в первую зону гидрирования, составляет по меньшей мере от 100:1 до 2000:1 или более.

14. Способ по любому из пп.1-13, в котором переэтерификацию проводят в присутствии твердого катализатора переэтерификации, выбранного из силиката титана, катионных смол, лантаноидов цинка, оксида вольфрама на диоксиде кремния, сульфида циркония, катализаторов на основе титана, нанесенных на оксид церия, и оксида магния.

15. Способ по любому из пп.1-14, в котором переэтерификацию проводят при температуре от 150 до 250°С.

16. Способ по любому из пп.1-15, в котором переэтерификацию проводят при давлении от 136000 Па (5 psig) до 791000 Па (100 psig).

17. Способ по любому из пп.1-16, в котором переэтерификацию проводят в присутствии катализатора в неподвижном слое в течение от 1 до 5 ч.

18. Способ по любому из пп.1-17, в котором дистилляцию проводят при давлении от 0,005 до 1,2 бар.

19. Способ по любому из пп.1-18, в котором во второй зоне гидрирования используют выбранный катализатор из меди или меди-оксида хрома с цинком, алюминием, железом, кремнием или щелочно-земельными элементами.

20. Способ по любому из пп.1-19, в котором температура во второй зоне гидрирования составляет от 180 до 220°С.

21. Способ по любому из пп.1-20, в котором давление водорода во второй зоне гидрирования составляет от 40 до 100 бар.

Текст

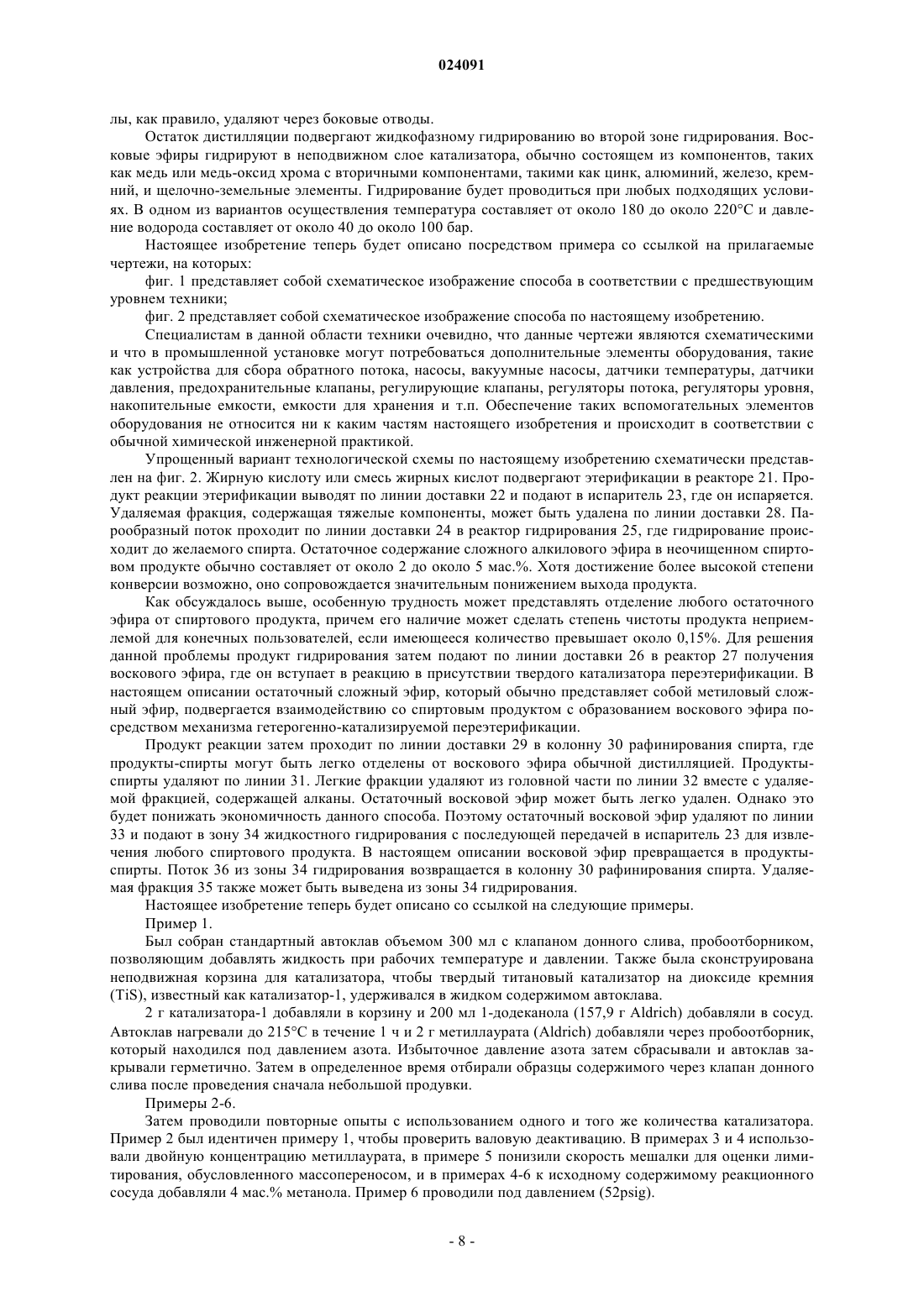

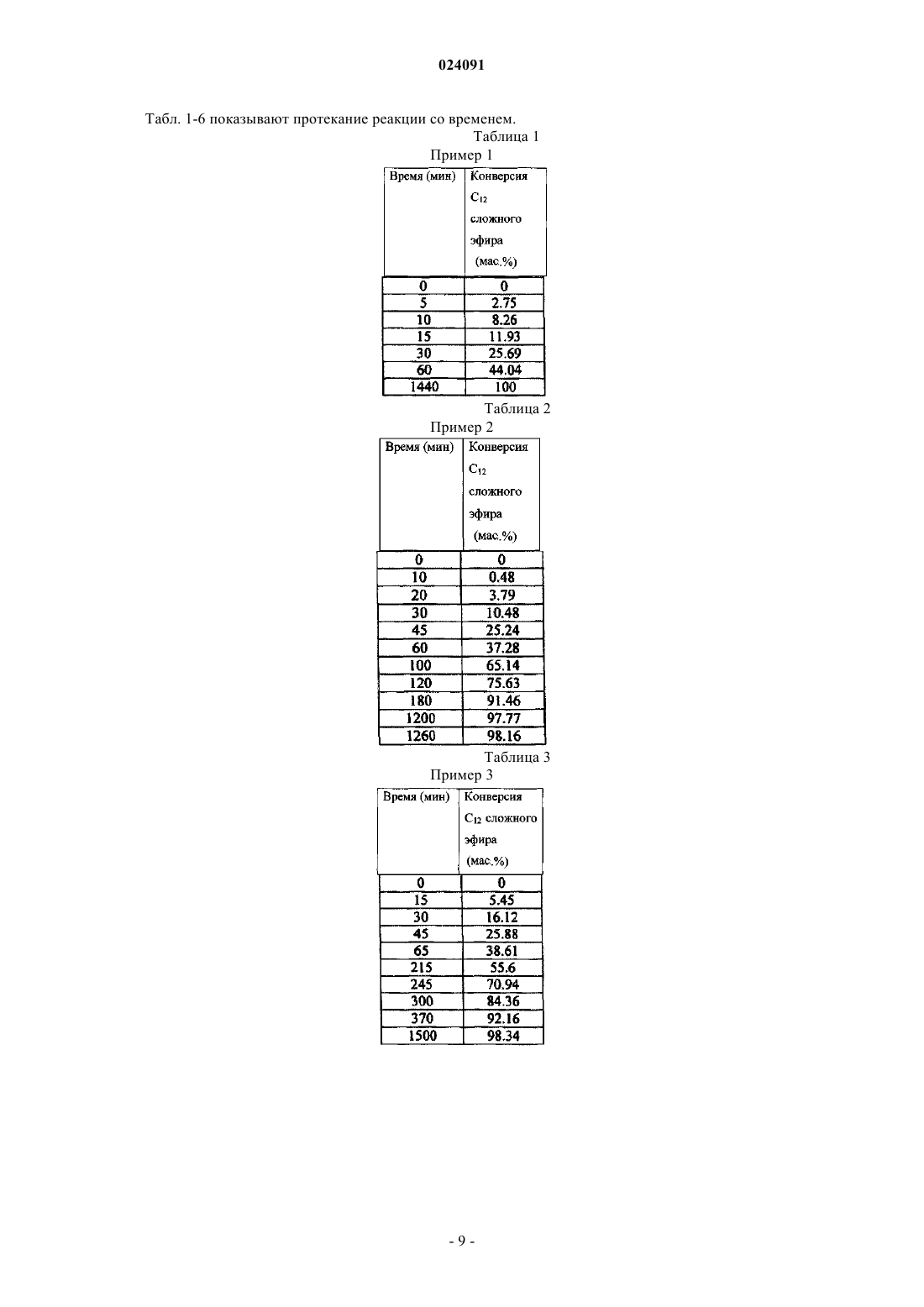

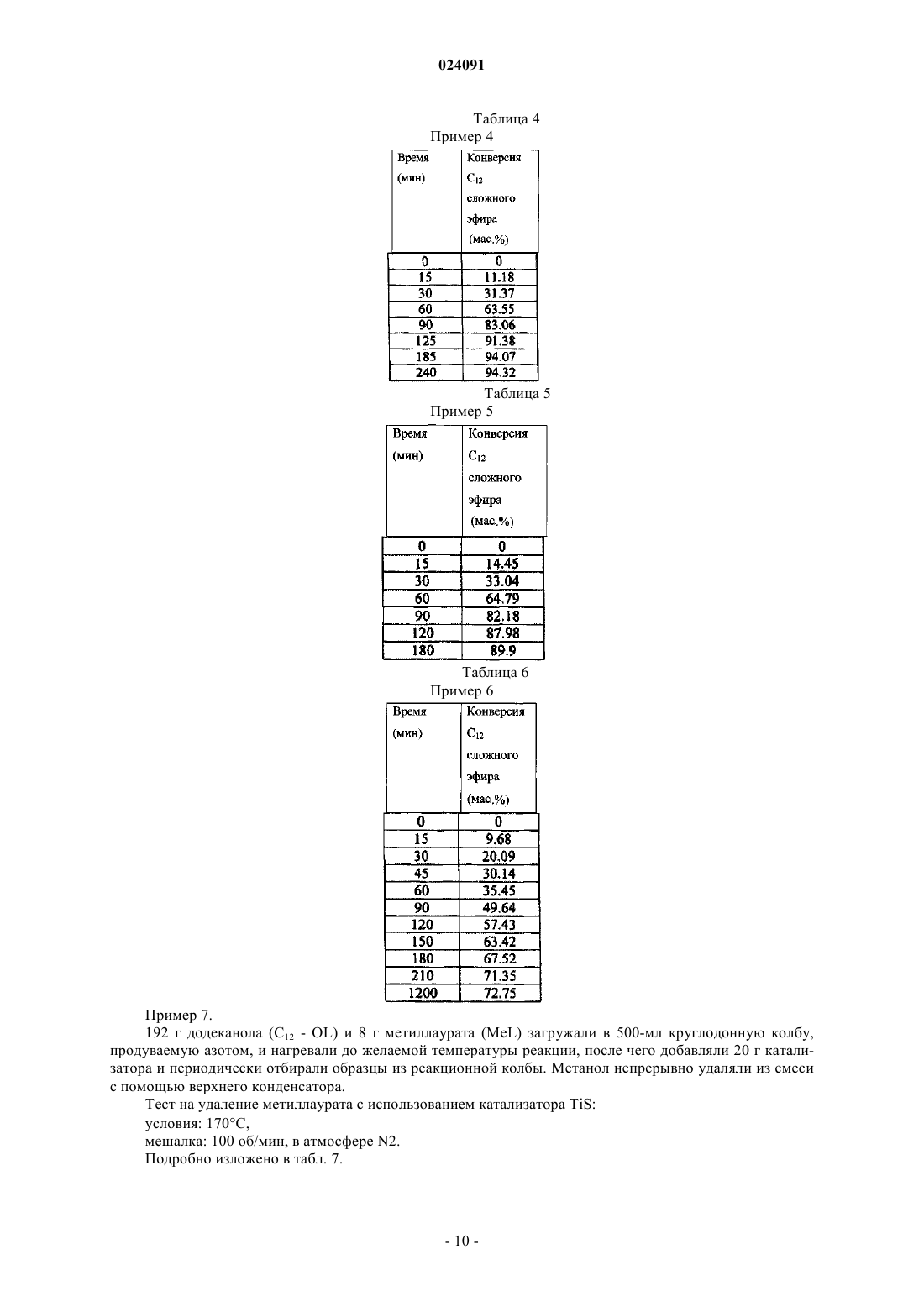

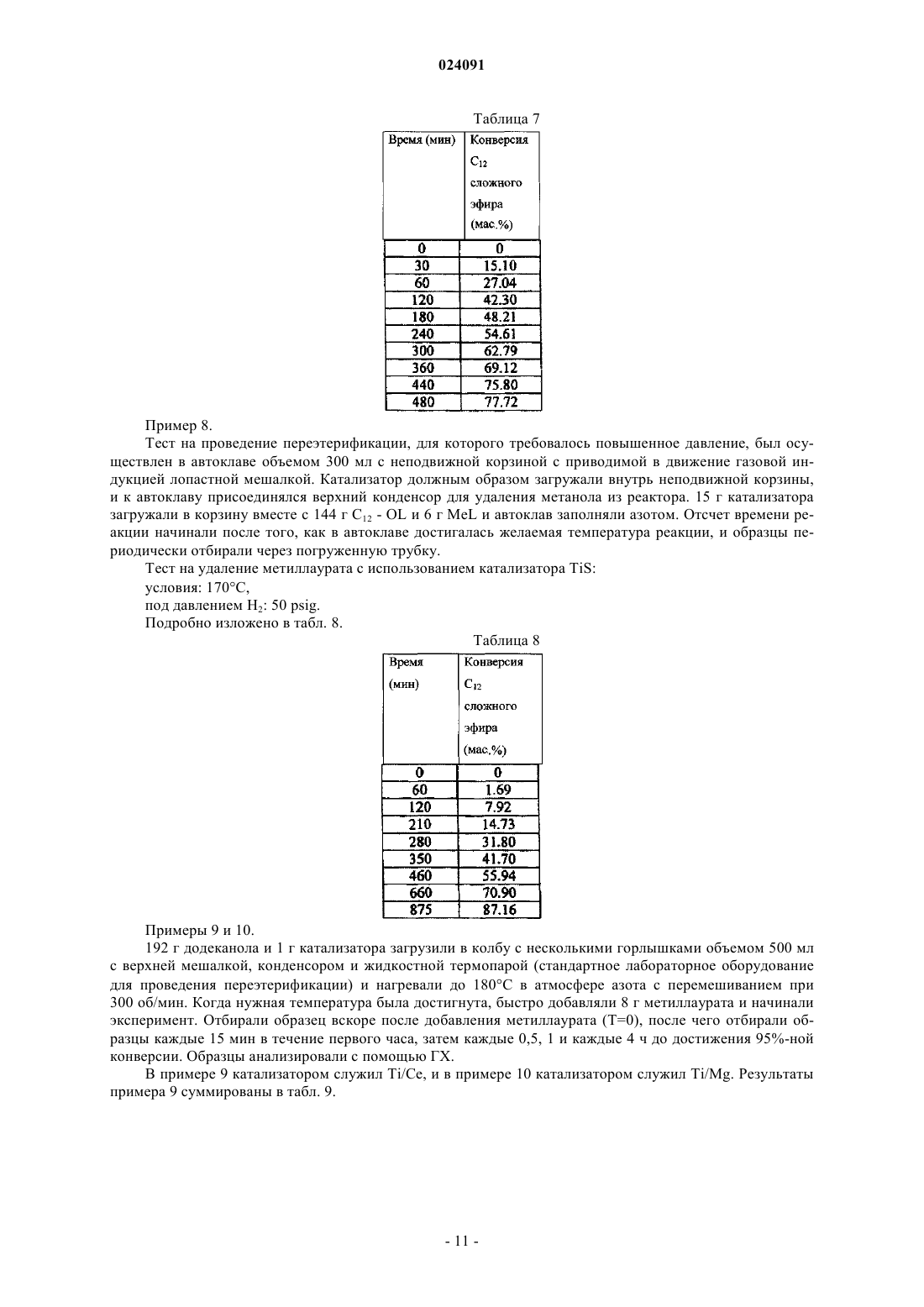

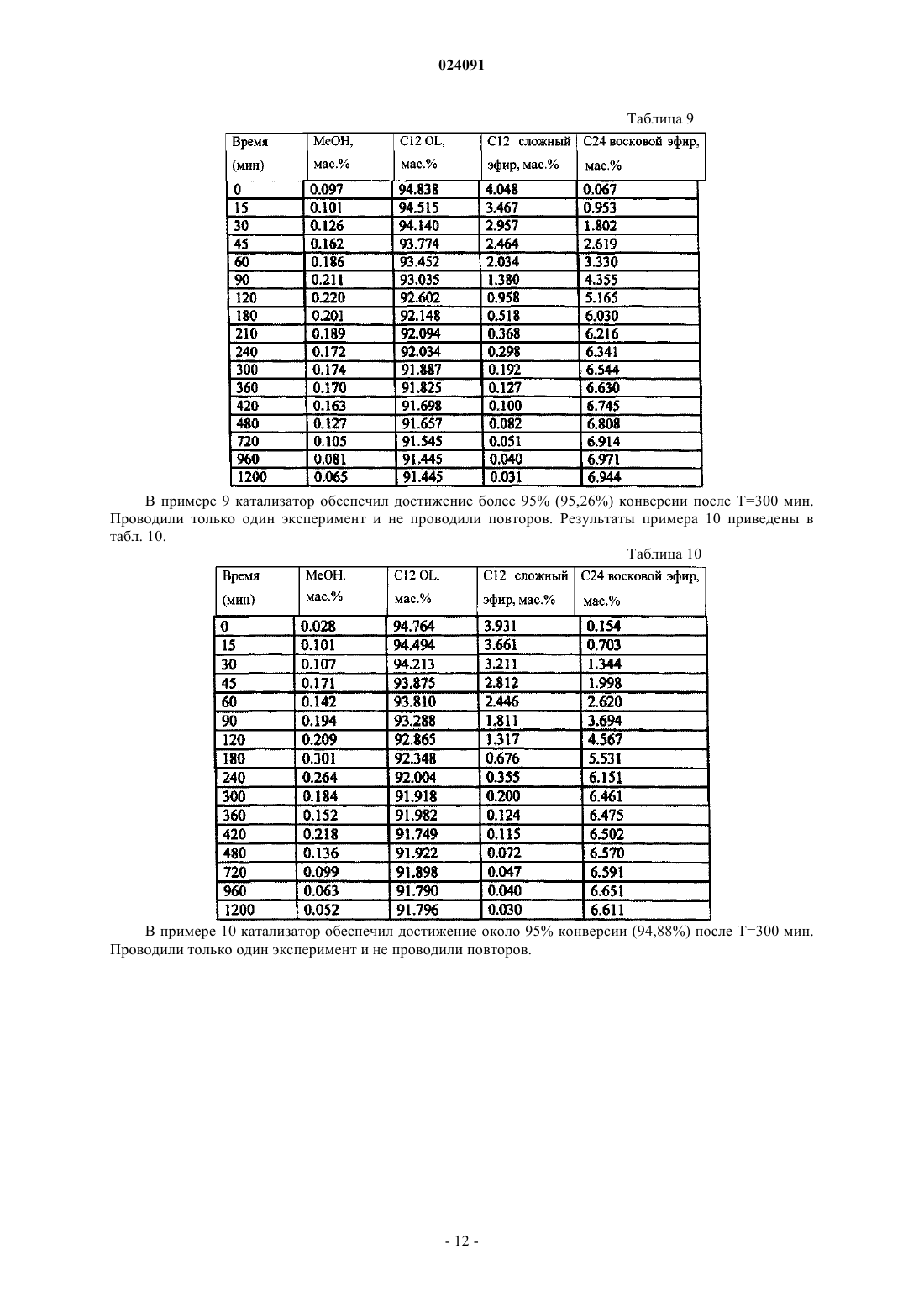

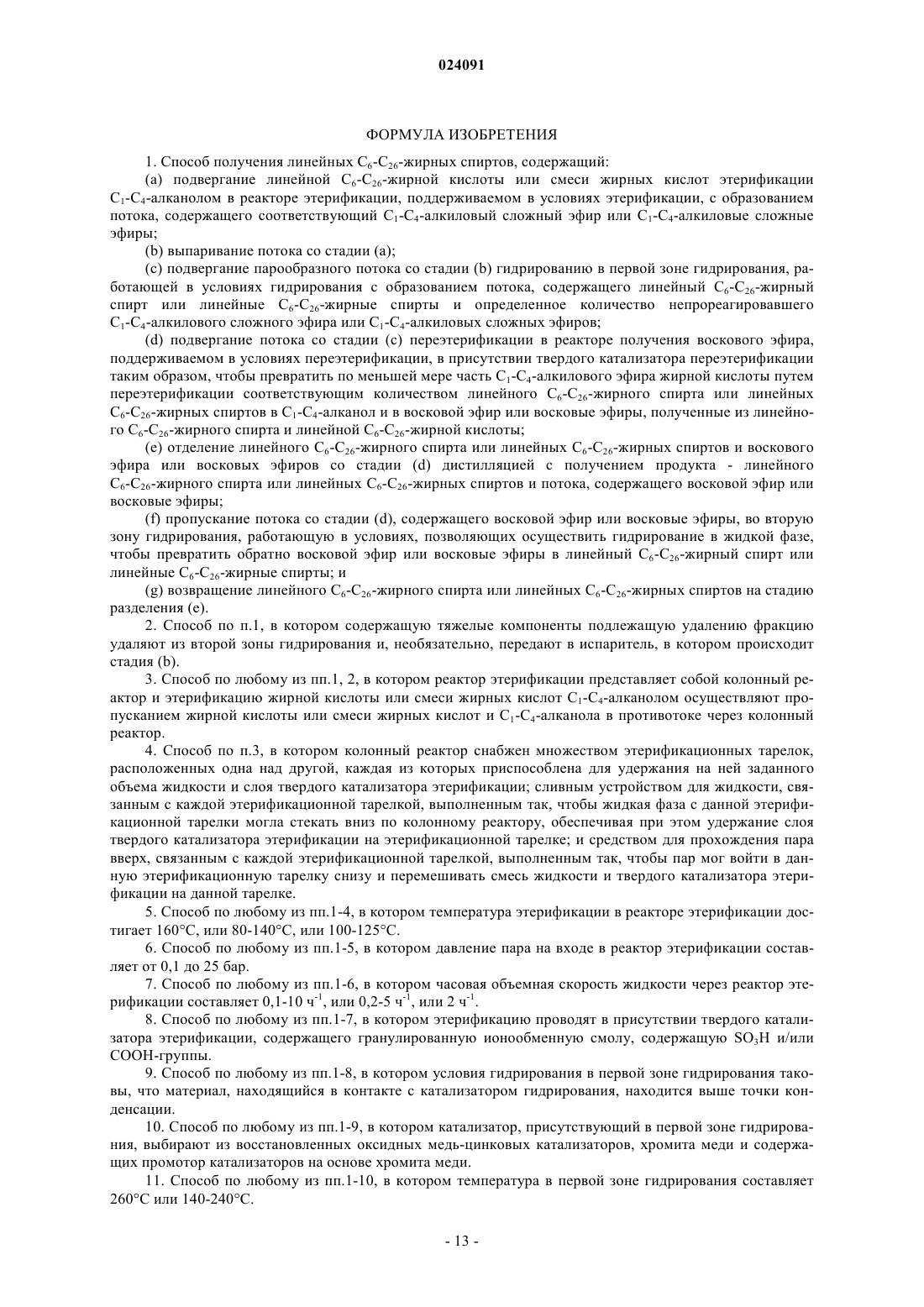

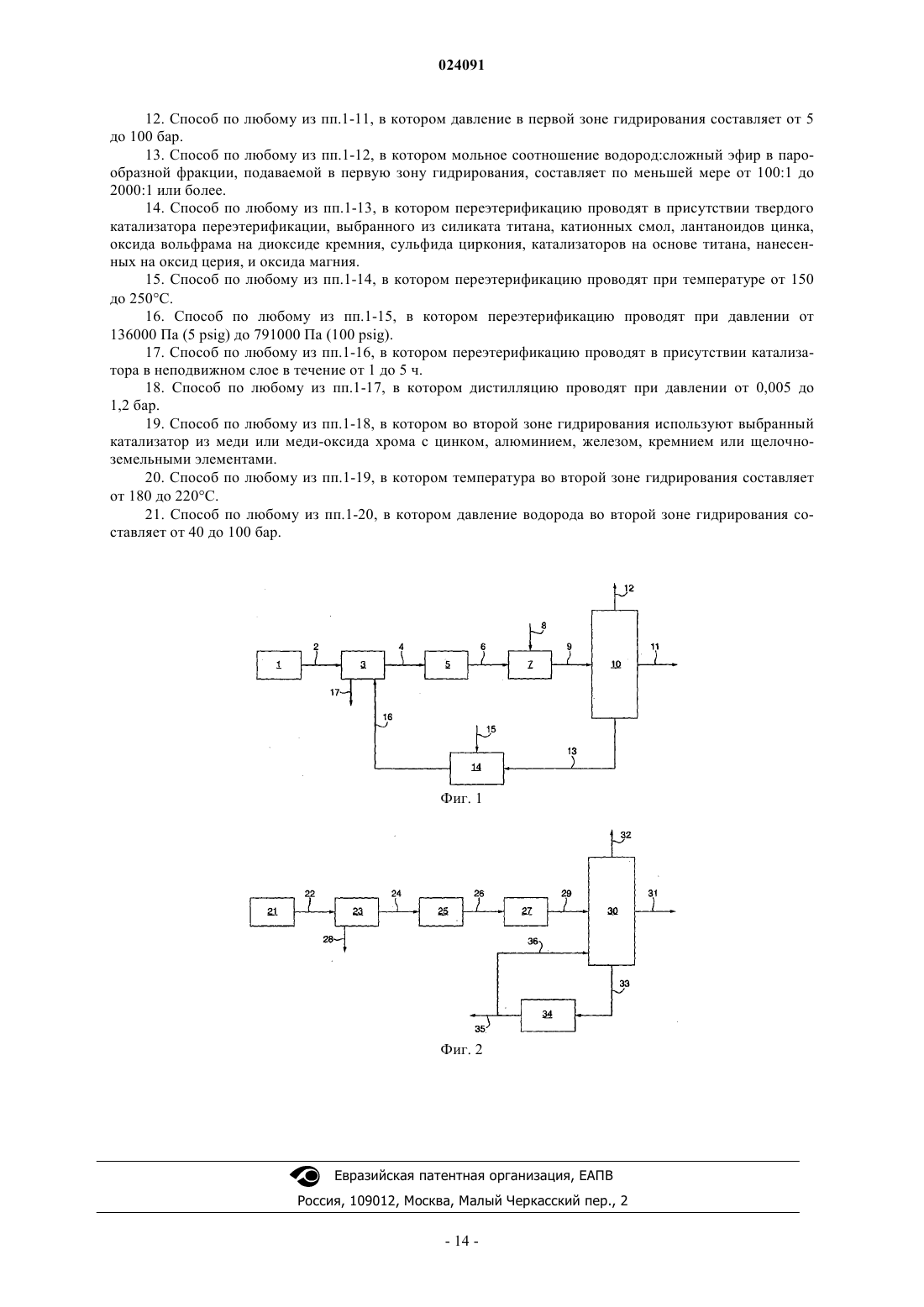

СПОСОБ ПОЛУЧЕНИЯ ЖИРНЫХ СПИРТОВ Способ получения жирного спирта или жирных спиртов, содержащий (a) подвергание жирной кислоты или смеси жирных кислот этерификации низшим алканолом в реакторе этерификации, поддерживаемом в условиях этерификации, с образованием потока, содержащего соответствующий низший алкиловый сложный эфир или низшие алкиловые сложные эфиры;(b) выпаривание потока со стадии (а); (c) подвергание парообразного потока со стадии(b) гидрированию в первой зоне гидрирования, работающей в условиях гидрирования с образованием потока, содержащего жирный спирт или жирные спирты и определенное количество непрореагировавшего низшего алкилового эфира или низших алкиловых сложных эфиров;(d) подвергание потока со стадии (с) переэтерификации в реакторе получения воскового эфира, поддерживаемом в условиях переэтерификации, в присутствии твердого катализатора переэтерификации таким образом, чтобы превратить по меньшей мере часть низшего алкилового эфира жирной кислоты путем переэтерификации соответствующим количеством жирного спирта или жирных спиртов в низший алканол и в восковой эфир или восковые эфиры, полученные из жирного спирта и жирной кислоты; (e) отделение жирного спирта или жирных спиртов и воскового эфира или восковых эфиров со стадии (d) дистилляцией с получением продукта жирного спирта или жирных спиртов, и потока, содержащего восковой эфир или восковые эфиры;(f) пропускание упомянутого потока, содержащего восковой эфир или восковые эфиры, во вторую зону гидрирования, работающую в условиях, позволяющих осуществить гидрирование в жидкой фазе, чтобы превратить обратно восковой эфир или восковые эфиры в жирный спирт или жирные спирты; и (g) возвращение жирного спирта или жирных спиртов на стадию разделения (е).(71)(73) Заявитель и патентовладелец: ДЖОНСОН МЭТТЕЙ ДЭВИ ТЕКНОЛОДЖИЗ ЛИМИТЕД (GB) Настоящее изобретение относится к способу получения жирных спиртов. Конкретнее, оно относится к способу получения детергентных жирных спиртов. Еще конкретнее, оно относится к способу производства и переработки продуктов, представляющих собой жирные спирты, полученные гидрированием сложных эфиров. Жирные спирты или высшие спирты, как их иногда называют, представляют собой алифатические одноатомные спирты, содержащие шесть или более атомов углерода, которые либо получают из природных источников, либо синтезируют из нефтяного сырья. Они часто классифицируются по их рыночному предназначению. Поскольку первичные спирты, содержащие от около 6 до около 11 атомов углерода, преимущественно используются для производства сложных эфиров, служащих пластификаторами, такие спирты часто называют пластификаторными спиртами. Высшие спирты, содержащие,например, от около 11 до около 20 атомов углерода, преимущественно используются для производства синтетических детергентов, поэтому такие спирты часто называют детергентными спиртами. Отнесение спиртов к пластификаторным спиртам и детергентным спиртам делается несколько произвольно, и детергентные спирты могут содержать от 10 атомов углерода. Помимо этого, имеются некоторые производства эфиров фталевой кислоты из "оксо"-спирта С 13, а также некоторые производства, например, неионных сурфактантов из спиртов с числом углеродных атомов в молекуле от C8 до С 10. Хотя имеются некоторые природные продукты, содержащие сложные эфиры, которые можно гидрировать с получением спиртов, подходящих для производства пластификаторов, подобные спирты чаще получают синтетически из нефтяного сырья, например, так называемым "оксо"-способом - способом,известным также под названиями оксонирование или гидроформилирование. Спирты, подходящие для производства детергентов, с другой стороны, обычно получают гидрированием низкомолекулярных алкиловых эфиров жирных кислот. Такие сложные эфиры могут быть получены переэтерификацией природных триглицеридов или этерификацией жирных кислот, полученных гидролизом триглицеридов. Примеры триглицеридов, которые могут быть использованы в качестве сырья, включают в себя природные масла, такие как кокосовое масло, рапсовое масло и пальмовое масло, и животные жиры, такие как свиной жир, сало и рыбий жир. Поскольку в таком природном сырье содержатся смеси триглицеридов,то алкогольные продукты, полученные при гидрировании, представляют собой также смеси н-спиртов различной молекулярной массы. Один из способов проведения этерификации описан в патенте США 5536856, содержание которого включено в данное описание посредством ссылки. При данном способе этерификацию жирных кислот проводят в реакторе колонного типа с большим количеством этерификационных тарелок, причем каждая удерживает жидкость заданное время и содержит слой твердого катализатора этерификации. Жирная кислота стекает в колонный реактор против восходящего потока пара низшего алкилового спирта, такого как метанол. Подаваемый спирт является относительно сухим, и образующаяся при этерификации вода удаляется из верхней части колонны в потоке пара. Получаемый сложный эфир извлекают из отстойника реактора. Когда жидкость стекает по тарелкам, она взаимодействует со все более и более сухими фракциями низших алкиловых спиртов, что сдвигает равновесие реакции этерификации в сторону 100%-ной конверсии. Сложный эфир затем может быть подан во вторичный (polishing) реактор, работающий в жидкофазных условиях. После получения данные сложные эфиры могут быть гидрированы до нужных спиртов. Однако, как подробно описано в патенте США 5138106, содержание которого включено в настоящее описание посредством ссылки, существует проблема окончательной очистки (рафинирования) смеси спиртовых продуктов, поскольку один или более из алкиловых сложных эфиров в смеси сложных эфиров, которую подвергают гидрированию, как правило, будут иметь точки кипения, близкие к точке кипения одного из спиртовых продуктов, что делает отделение любых непрореагировавших алкиловых эфиров от смеси спиртовых продуктов чрезвычайно трудным, если не невозможным. Решение, предложенное в патенте США 5138106, состоит в использовании способа извлечения жирного спирта или жирных спиртов из фракции жирных спиртов, содержащей, в преобладающем молярном количестве по меньшей мере один жирный спирт и в незначительном молярном количестве по меньшей мере один низший эфир жирной кислоты, причем данный способ содержит подвергание фракции жирного спирта переэтерификации для конверсии, по существу, всего количества любого присутствующего в исходной смеси низшего алкилового эфира жирной кислоты путем переэтерификации соответствующим количеством жирного спирта или жирных спиртов в низший алканол и в восковой эфир, полученный из жирного спирта и жирной кислоты. Низший алканол затем отделяют от реакционной смеси испарением с получением смеси промежуточных продуктов переэтерификации, которая содержит жирный спирт или жирные спирты и восковой эфир или восковые эфиры. Затем данную смесь перегоняют с получением головной фракции, которая содержит жирный спирт или жирные спирты и, по существу, не содержит сложного низшего алкилового эфира жирной кислоты, причем остаток дистилляции содержит жирный спирт или жирные спирты и восковой эфир или восковые эфиры. Данный остаток затем подвергают второй переэтерификации в присутствии добавленного низшего алканола, чтобы осуществить обратное превращение воскового эфира или восковых эфиров в низший алкиловый эфир жирной кислоты или низшие алкиловые эфиры жирных кислот. Непрореагировавший низший спирт затем выпаривают из реакционной смеси. Жирный спирт или жирные спирты и низший алкиловый эфир жирной кислоты или низшие алкиловые эфиры жирных кислот могут быть затем вторично переработаны. Альтернативный способ получения жирных спиртов описан в патенте США 5157168, содержание которого включено в данное описание посредством ссылки. В данном способе жирную кислоту или смесь жирных кислот этерифицируют низшим спиртом с образованием соответствующего сложного эфира или сложных эфиров жирных кислот. Данный сложный эфир или смесь сложных эфиров затем подвергают гидрированию с получением продукта, содержащего жирную кислоту или жирные спирты,которые затем очищаются. Условия как этерификации, так и гидрирования выбирают таким образом, что поток продукта, по существу, не содержит сложного эфира. Упрощенная версия одной технологической схемы производства жирных спиртов схематически представлена на фиг. 1. Жирную кислоту или смесь жирных кислот подвергают этерификации в реакторе 1. Продукт реакции этерификации выводят по линии доставки 2 и подают в испаритель 3, где он испаряется перед передачей по линии доставки 4 в реактор 5 гидрирования, где происходит гидрирование до желаемого спирта. Остаточное содержание сложного алкилового эфира в неочищенном спиртовом продукте обычно составляет от около 2 до около 5 мас.%. Достижение более высокие степени конверсии возможно, но сопровождается значительным понижением выхода продукта. Как обсуждалось выше, особенную трудность может представлять отделение любого остаточного эфира от спиртового продукта, причем его наличие может сделать степень чистоты продукта неприемлемой для конечных пользователей, если имеющееся количество превышает около 0,15%. Для решения данной проблемы продукт гидрирования затем подают по линии доставки 6 в реактор 7 получения воскового эфира, где он вступает в реакцию в присутствии жидкого титанового катализатора, который добавляют по линии доставки 8. В настоящем описании остаточный сложный эфир, который обычно представляет собой метиловый сложный эфир, подвергается взаимодействию с продуктом-спиртом с образованием воскового эфира посредством механизма гомогенно-катализируемой переэтерификации. Продукт реакции затем проходит по линии доставки 9 в колонну 10 рафинирования спирта, где продукты-спирты могут быть легко отделены от воскового эфира обычной дистилляцией. Продуктыспирты удаляют по линии 11. Легкие фракции удаляют из головной части по линии 12 вместе с удаляемой фракцией, содержащей алканы. Остаточный восковой эфир может быть легко удален. Однако это будет понижать экономичность данного способа. Поэтому остаточный восковой эфир и титановый катализатор удаляют по линии 13 и подают в реактор 14 обратного превращения воскового эфира, где они взаимодействуют с сухим спиртом, таким как метанол, добавленным в высоком молярном избытке по линии доставки 15. Восковой эфир превращается обратно в сложный эфир, такой как метиловый сложный эфир, и спиртовой продукт. Поток из реактора обратного превращения затем подают по линии доставки 16 в испаритель 3, где он испаряется с отделением спирта и сложного алкилового эфира от титанового катализатора. Удаляемую фракцию, содержащую тяжелые компоненты, в том числе титановый катализатор, удаляют из испарителя по линии доставки 17. Хотя данная схема действительно предлагает некоторые преимущества по сравнению со способом,известным в данной области техники, остаются нерешенными несколько проблем. Во-первых, в реакции образования воскового эфира используют жидкий титановый катализатор. Хотя данный катализатор удовлетворительно катализирует реакцию, он может гидролизоваться в колонне 10 рафинирования или в реакторе 14 обратного превращения. Гидролиз ускоряется в присутствии любого количества воды, и хотя в реактор 14 обратного превращения по линии доставки 15 добавляют как раз сухой спирт, в нем может все еще содержаться небольшое количество воды. Если катализатор гидролизуется, то TiO2 может осаждаться в реакторе обратного превращения или испарителе сложного эфира. Это является проблемой, так как в этом случае возникает необходимость периодически отключать всю систему с тем, чтобы можно было удалить осажденный TiO2. Еще до того момента, когда должно произойти отключение системы для удаления осажденного TiO2, образование его отложений может приводить к понижению производительности, препятствуя оптимальному протоку реагентов. Дополнительная проблема заключается в том, что обратное превращение (реверсия) воскового эфира в сложные эфиры низших спиртов и желаемые спиртовые продукты может приводить к более высокому, чем хотелось бы, содержанию алканов в неочищенном спиртовом продукте, что может быть обусловлено рециклированием спиртов в процессе обратного превращения. Это означает снижение общей эффективности способа. Еще одна проблема связана с низшим алканолом, добавляемым в реактор 14 обратного превращения. Он должен быть, по существу, безводным, чтобы избежать проблем, связанных с гидролизом. Необходимость использования безводного спирта увеличивает стоимость реакции. После того как титановый катализатор был гидролизован, он больше не может катализировать переэтерификацию воскового эфира, приводящую к образованию низшего алкилового эфира, и, следовательно, скорость конверсии падает по мере гидролиза. Если показатель конверсии данной реакции будет действительно понижаться, то восковой эфир не будет подвергаться обратному превращению и будет теряться для процесса, будучи удаляемым вместе с тяжелой фракцией удаляемой из испарителя. Это приводит к снижению общей эффективности способа. Дальнейшая проблема связана с образованием алканов. Алкан является побочным продуктом, который образуется по всему реактору гидрирования. По мере образования тяжелых компонентов возникает необходимость в нагревании для испарения жидких компонентов, следствием чего является нагрев катализатора гидрирования. Это может приводить к увеличению выхода алканов и, следовательно, к потере эффективности способа. Рост спроса на подходящие для производства детергентов спирты природного происхождения, такие как, спирты, получаемые из кокосового или пальмового масел, способствует стремлению предоставить улучшенный способ, осуществление которого поможет решить некоторые и предпочтительно все вышеуказанные проблемы. В настоящее время обнаружено, что применение твердого катализатора переэтерификации в реакторе получения воскового эфира дает возможность изменить технологическую схему с тем, чтобы использовать жидкофазное гидрирование в нижнем потоке из зоны рафинирования спиртов. Посредством этого любой непрореагировавший сложный эфир, присутствующий в виде воскового эфира в нижнем потоке зоны рафинирования, может быть преобразован в спиртовый продукт, а затем возвращен в зону дистилляции для извлечения. В дополнение, тяжелые компоненты могут быть удалены на стадии жидкофазного гидрирования. Таким образом, в соответствии с настоящим изобретением предлагается способ производства жирного спирта или жирных спиртов, содержащий:(a) подвергание жирной кислоты или смеси жирных кислот этерификации низшим алканолом в реакторе этерификации, поддерживаемом в условиях этерификации, с получением потока, содержащего соответствующий низший алкиловый сложный эфир или низшие алкиловые сложные эфиры;(b) выпаривание потока со стадии (а);(c) подвергание парообразного потока со стадии (b) гидрированию в первой зоне гидрирования, работающей в условиях гидрирования с образованием потока, содержащего жирный спирт или жирные спирты и определенное количество непрореагировавшего низшего алкилового эфира или низших алкиловых сложных эфиров;(d) подвергание потока со стадии (с) переэтерификации в реакторе получения воскового эфира,поддерживаемом в условиях переэтерификации, в присутствии твердого катализатора переэтерификации таким образом, чтобы превратить по меньшей мере часть низшего алкилового эфира жирной кислоты путем переэтерификации с соответствующим количеством жирного спирта или жирных спиртов в низший алканол и в восковой эфир или восковые эфиры, полученные из жирного спирта и жирной кислоты;(e) отделение жирного спирта или жирных спиртов и воскового эфира или восковых эфиров со стадии (d) дистилляцией с получением продукта - жирного спирта или жирных спиртов, и потока, содержащего восковой эфир или восковые эфиры;(f) пропускание упомянутого потока, содержащего восковой эфир или восковые эфиры, во вторую зону гидрирования, работающую в условиях, позволяющих осуществить гидрирование в жидкой фазе,чтобы превратить обратно восковой эфир или восковые эфиры в жирный спирт или жирные спирты; а также(g) возвращение жирного спирта или жирных спиртов на стадию разделения (е). В одном из вариантов осуществления содержащая тяжелые компоненты удаляемая фракция может быть удалена из второй зоны гидрирования. Данная удаляемая фракция может быть передана в испаритель, так что любой спиртовый продукт в удаляемой фракции может быть извлечен. Применение твердого катализатора реакции переэтерификации в реакторе получения воскового эфира на стадии (d) и жидкофазного гидрирования на стадии (f) позволяет преобразовать по меньшей мере часть любого непрореагировавшего сложного эфира или сложных эфиров со стадии гидрирования(с), а предпочтительно весь любой непрореагировавший сложный эфир или сложные эфиры со стадии гидрирования (с) в восковой эфир или восковые эфиры, так что сложный эфир или сложные эфиры не удаляются с образующимся спиртом или спиртами на стадии дистилляции с последующим обращением потока, выходящего из зоны дистилляции, содержащего восковой эфир или восковые эфиры, в жирный спирт или жирные спирты, которые могут быть вторично переработаны на стадии сепарации (е). Следует, однако, понимать, что поток воскового эфира или восковых эфиров, поступающий из нижних частей колонны на стадии рафинирования, может содержать некоторое количество жирного спирта или жирных спиртов. Данный способ по настоящему изобретению обладает рядом преимуществ. Одно из преимуществ состоит в том, что образование алканов сведено к минимуму. В дополнение, в образующихся восковом эфире или восковых эфирах отсутствует металл, и они могут быть легко превращены обратно посредством жидкофазного гидрирования. Особенно важное преимущество данного способа заключается в том,что применение твердого катализатора в реакторе получения воскового эфира означает, что в реакторах не образуются отложения TiO2. Еще одно дополнительное преимущество заключается в том, что меньшее количество тяжелых компонентов подлежит удалению, что тем самым сводит к минимуму потери из системы. Понятие "жирный спирт" означает линейный алканол, содержащий от около 6 до около 26 атомов углерода. Предпочтительные жирные спирты содержат от около 10 до около 20 атомов углерода. Таким образом, в предпочтительном варианте осуществления настоящее изобретение относится к способу получения детергентных жирных спиртов. Типичные детергентные жирные спирты включают в себя гексанол, октанол, 1-деканол, 1-додеканол, 1-тетрадеканол, 1-гексадеканол, 1-октадеканол, 1-октадеценол и т.п. и их смеси. Понятие "низший алкил" означает алкильную группу (алкил), содержащую от 1 до 4 атомов углерода (С 1-С-4 алкил), включая метил, этил, н-пропил, изопропил, н-бутил, изобутил и втор-бутил. Предпочтительный низший алкил представляет собой метил. Аналогично, понятие "низший алканол" охватывает спирты, содержащие в молекуле от 1 до 4 атомов углерода (С 1-С 4-спирты), включая метанол, этанол, нпропанол, изопропанол, н-бутанол, изобутанол и втор-бутанол. Метанол представляет собой предпочтительный низший алканол. Понятие "жирные кислоты" означает линейные насыщенные, ненасыщенные или полиненасыщенные алифатические кислоты, такие как карбоновые кислоты, имеющие в качестве углеводородного радикала линейный алкил, алкенил или гидроксиалкенил и содержащие от около 6 до около 26 атомов углерода, предпочтительно от около 10 до около 20 атомов углерода. Примерами таких жирных кислот являются декановая кислота (каприновая кислота) додекановая кислота (лауриновая кислота), тетрадекановая кислота (миристиновая кислота), пентадекановая кислота, гексадекановая кислота (пальмитиновая кислота), гептадекановая кислота (маргариновая кислота), октадекановая кислота (стеариновая кислота или изостеариновая кислота), октадеценовая кислота (олеиновая кислота, линолевая кислота или линоленовая кислота), гидроксиоктадеценовая кислота (рицинолевая кислота), эйкозановая кислота (арахидоновая кислота) и докозановая кислота (бегеновая кислота). Смеси жирных кислот имеют особое значение в качестве сырья, из которого получают низшие алкиловые эфиры жирных кислот, используемые в качестве исходного материала на стадии гидрирования. Такие смеси кислот могут быть получены гидролизом природных триглицеридов, таких как кокосовое масло, рапсовое масло, пальмовое масло, жир, свиной жир и рыбий жир. При желании, такие смеси кислот могут быть подвергнуты дистилляции, чтобы удалить низкокипящие кислоты, имеющие более низкую температуру кипения, чем выбранная температура,и таким образом получить "верхнюю (topped)" смесь кислот, или чтобы удалить высококипящие кислоты, имеющие точку кипения выше, чем вторая выбранная температура, и таким образом получить "хвостовую ("tailed)" смесь кислот, или чтобы удалить как низкокипящие, так и высококипящие кислоты, и таким образом получить "верхнюю и хвостовую (topped and tailed)" смесь кислот. В предпочтительном способе по настоящему изобретению этерификация жирной кислоты или смеси жирных кислот низшим (например, метанолом) осуществляется с помощью процедуры, в которой жирную кислоту или смесь жирных кислот и низшего алканола пропускают противотоком через колонный реактор, снабженный множеством этерификационных тарелок, расположенных одна над другой,каждая из которых приспособлена для удержания на ней заданного объема жидкости и слоя твердого катализатора этерификации, сливным устройством для жидкости, связанным с каждой этерификационной тарелкой, выполненным так, чтобы жидкая фаза с данной этерификационной тарелки могла стекать вниз по колонному реактору, обеспечивая при этом удержание слоя твердого катализатора этерификации на этерификационной тарелке, и средством для прохождения пара вверх, связанным с каждой этерификационной тарелкой, выполненным так, чтобы пар мог войти в данную этерификационную тарелку снизу и перемешивать смесь жидкости и твердого катализатора этерификации на данной тарелке, где жирную кислоту или смесь жирных кислот подают в жидкой фазе на самый верхнюю из упомянутого множества этерификационных тарелок этерификационную тарелку, в то время как низший алканол подают в виде пара под расположенную ниже всего из упомянутого множества этерификационных тарелок этерификационную тарелку, где пар, содержащий низший алканол и образующуюся при этерификации воду, извлекают из верхней части колонного реактора и где низший алкиловый эфир жирной кислоты или смесь низших алкиловых эфиров жирных кислот извлекают из нижней части колонного реактора. При такой процедуре содержание воды в паре низшего алканола, подаваемом в колонный реактор, должно составлять менее чем около 5 мол.% и количество этерификационных тарелок и условия реакции следует выбирать таким образом, чтобы поток низшего алкилового эфира жирной кислоты или смеси низших алкиловых эфиров жирных кислот содержал менее чем около 1 мол.% низшей кислоты, в пересчете на массу свободного низшего алканола, а содержание сложного эфира, также выраженное в пересчете на массу свободного низшего алканола, составляло по меньшей мере около 99 мол.%. В способе по изобретению поток пара низшего алканола используется, чтобы унести образующуюся при этерификации воду, производимую в реакторе этерификации, но без того, чтобы захватывать с ним значительные количества жирной кислоты или жирных кислот и низшего алкилового эфира жирной кислоты или низших алкиловых эфиров жирных кислот. Любые подходящие условия реакции могут быть использованы для этерификации в реакторе этерификации. Условия этерификации, используемые в колонном реакторе, как правило, включают в себя использование повышенных температур вплоть до около 160 С, например, температура в интервале от около 80 до около 140 С, предпочтительно в интервале от около 100 до около 125 С. Такие рабочие температуры определяются такими факторами, как термическая стабильность катализатора этерификации,кинетика реакции этерификации и температура паров низшего алканола, подаваемого в нижнюю часть колонного реактора при соответствующем давлении на входе. Типичные рабочие давления на входе пара колонного реактора находятся в диапазоне от около 0,1 до около 25 бар. Может быть использована часовая объемная скорость жидкости при прохождении через колонный реактор в интервале от около 0,1 до около 10 ч-1, обычно от около 0,2 до около 5 или около 2 ч-1. Жирную кислоту или смесь жирных кислот подают в жидком виде в верхнюю часть колонного реактора или в смеси с низшим алканолом, в виде раствора в прошедшем вторичную переработку эфирном продукте, или в виде раствора в инертном растворителе или разбавителе. Можно предварительно подвергнуть взаимодействию низший спирт и жирную кислоту или смесь жирных кислот перед введением в колонный реактор. Полученная реакционная смесь содержит смесь низшего алкилового эфира жирной кислоты или смеси низших алкиловых эфиров жирных кислот, воды и низшего спирта. Обычно парообразная смесь выходит из колонного реактора в виде верхнего продукта. Можно предусмотреть очистку такой парообразной смеси низшим спиртом в жидкой форме для того, чтобы смыть следы эфира жирных кислот и жирной кислоты обратно в колонный реактор. Данный верхний продукт из колонного реактора можно конденсировать и обрабатывать известным способом, чтобы отделить его составляющие, причем извлеченная вода, образующаяся при этерификации, удаляется и низший алканол перерабатывается для повторного использования в сухом виде, насколько это практически возможно при соответствующих экономических ограничениях. Чем ниже содержание воды в паре низшего алканола,который поступает в самою нижнюю из упомянутых этерификационных тарелок этерификационную тарелку, тем дальше можно сдвинуть равновесие реакциюэтерификации в сторону 100%-ной конверсии в сложный эфир и тем ниже будет остаточная кислотность содержащего сложный эфир продукта, извлекаемого из нижней части колонного реактора. Тем не менее, часто приходится балансировать затраты,например, с одной стороны, на закупку, по существу, сухого низшего алканола для испарения в колонном реакторе и, с другой стороны, на обеспечение и эксплуатацию любых дополнительных технологических устройств, которые могут быть необходимы для доведения сложноэфирного продукта до требуемого качества, если используется менее сухой спирт. Этот баланс будет варьировать в зависимости от вида низшего алканола и будет зависеть от взаимодействия между водой и низшим алканолом (например, образование азеотропной смеси) и его влияния на разделение алканол/вода. В любом случае содержание воды в паре низшего спирта, подаваемом в реактор, составляет менее чем около 5 мол.%, а еще более предпочтительно менее чем около 1 мол.%. Колонный реактор оснащен множеством этерификационных тарелок. Несмотря на то что двух или трех тарелок может быть достаточно в некоторых случаях, как правило, будет необходимо обеспечить наличие по меньшей мере от около 5 до около 20 или более этерификационных тарелок в колонном реакторе. Обычно каждая этерификационная тарелка предназначена для обеспечения времени пребывания жидкости на каждой тарелке от 1 до 120 мин, предпочтительно от около 5 до около 60 мин. Для этерификации обычно используют катализатор, и это обычно твердый катализатор. Твердый катализатор этерификации может представлять собой гранулированную ионообменную смолу, содержащую группы SO3H и/или COOH. Макропористые смолы данного типа являются предпочтительными. Примерами подходящих смол служат смолы, продаваемые под торговыми марками "Amberlyst","Dowex", "Dow" и "Purolite", такие как Amberlyst 13, Amberlyst 66, Dow C351 и Purolite С 150. Различные твердые катализаторы этерификации могут быть использованы на различных тарелках колонного реактора. Кроме того, на различных тарелках могут быть использованы различные концентрации твердого катализатора этерификации. Слой твердых частиц или гранул катализатора этерификации на каждой тарелке является обычно достаточным, чтобы обеспечить соотношение катализатора к жидкости на данной тарелке, соответствующее концентрации смолы, составляющей по меньшей мере около 0,2% (мас./об.), например, концентрации смолы в диапазоне от около 2 до около 20% (мас./об.),предпочтительно от 5 до 10% (мас./об.) в пересчете на сухую смолу. Достаточное количество катализатора должно быть использовано, чтобы позволить установить равновесные или практически равновесные условия на тарелке в течение выбранного времени нахождения при соответствующих рабочих условиях. С другой стороны, на каждой тарелке не должно быть использовано столько катализатора, чтобы стало затруднительно поддерживать катализатор в суспензии в жидкости на тарелке перемешиванием, производимым восходящим потоком пара, поступающим в тарелку снизу. Для типичного катализатора на основе смолы может быть использована концентрация смолы, находящаяся в диапазоне от около 2%(об./об.) до около 20% (об./об.), предпочтительно от 5 до 10% (об./об.). Размер частиц катализатора должен быть достаточно большим, чтобы облегчить удерживание катализатора на каждой тарелке посредством экрана или подобного устройства. Однако, поскольку частицы катализатора больших размеров труднее поддерживать во взвешенном состоянии и они имеют меньшую геометрическую площадь поверхности на 1 г, целесообразно использовать частицы катализатора не слишком большого размера. Подходящий размер частиц катализатора находится в диапазоне от около 0,1 до около 5 мм. В то время как для реакции этерификации, как правило, используют катализатор, в одном из вариантов осуществления она может быть автокатализируемой. Могут быть предусмотрены расположенные выше этерификационных тарелок одна или более промывочных тарелок для того, чтобы предотвратить потери продукта, растворителя и/или реагентов из колонного реактора. В первой зоне гидрирования способа по изобретению низший алкиловый эфир жирной кислоты или низшие алкиловые эфиры жирных кислот гидрируют в условиях гидрирования в паровой фазе, где со-5 024091 став газового потока выбирается так, чтобы в любой момент времени материал, находящийся в контакте с катализатором гидрирования, находился выше точки конденсации, предпочтительно по меньшей мере около на 5 С выше точки конденсации. Типичные условия гидрирования в паровой фазе включают в себя применение температур до около 260 С, таких как температуры в диапазоне от около 140 до около 240 С, и давления в диапазоне от около 5 до около 100 бар. Обычно мольное соотношение водород:сложный эфир в парообразном потоке, направляемом в зону гидрирования, составляет по меньшей мере от около 100:1 до около 2000: 1 или более. Подходящие катализаторы гидрирования включают в себя катализаторы гидрирования сложных эфиров, такие как восстановленные оксидные медь-цинковые катализаторы, такие как описанные в патенте Великобритании 2116552 и международной заявке WO 82/03854, и катализаторы на основе хромита меди и содержащие промотор катализаторы на основе хромита меди. Предпочтительными катализаторами являются восстановленные катализаторы на основе оксидов меди и цинка, подобные раскрытым в патенте Великобритании 2116552 и международной заявке WO 82/03854. Такие катализаторы включают в себя восстановленные смеси оксида меди и оксида цинка, полученные из смесей, содержащих перед восстановлением (а) от около 10 до около 70 мас.% CuO и от около 90 до около 30 мас.% ZnO; (b) от около 65 до около 85 мас.% CuO и от около 15 до около 35 мас.% ZnO и (с) от около 40 до около 50 мас.% каждого из CuO и ZnO и от 0 до 20 мас.% оксида алюминия. Предпочтительными катализаторами на основе хромита меди являются катализаторы, содержащие от около 25 до около 45 мас.% меди и от около 20 до около 35 мас.% хрома в пересчете на металл. Гидрированная смесь, получаемая гидрированием низшего алкилового эфира жирной кислоты или смеси сложных эфиров, содержит, в дополнение к жирному спирту или смеси жирных спиртов, также низший алканол, такой как метанол. Низший алканол отделяют любым подходящим способом, таким как дистилляция в одну или несколько стадий, от жирного спирта или жирных спиртов с получением фракции жирных спиртов, подходящей для использования в способе по изобретению. В такой фракции жирных спиртов обычно содержится, помимо по возможности незначительного молярного количества метанола или другого низшего спирта, составляющего обычно менее чем около 5 мол.%, основное молярное количество жирного спирта или жирных спиртов, составляющее обычно около 90 мол.% или более, и небольшое молярное количество непрореагировавшего низшего алкилового эфира жирной кислоты или низших алкиловых эфиров жирных кислот, составляющее обычно от около 0,5 до около 5 мол.%. На первой стадии гидрирования способа по изобретению используются условия реакции в паровой фазе. Для того чтобы сохранить все компоненты в паровой фазе, двумя важными факторами являются(а) мольное соотношение парообразной смеси водород:сложный эфир в зоне гидрирования и (b) ее температура. В общем, чем выше молекулярная масса низшего алкилового эфира жирной кислоты, тем менее летучим он является и выше его точка кипения. Таким образом, например, при использовании метиллаурата в качестве сырья в зоне гидрирования могут быть использованы меньшее мольное соотношение водород:сложный эфир и более низкая температура на входе в зону гидрирования, чем при гидрировании сложного эфира с более высокой температурой кипения, такого как метилстеарат. На практике оператор установки, возможно, пожелает иметь возможность управлять процессом, используя жирные кислоты, полученные из разных источников в разное время. Например, он может пожелать работать, используя в разное время жирные кислоты из любых обычных источников, таких как жир, свиной жир,рыбий жир, кокосовое масло, рапсовое масло или пальмовое масло. Установка, способная обрабатывать такие разнообразные кислоты в качестве сырья, должна быть в состоянии проводить гидрирование имеющего самую высокую температуру кипения метилового или другого низшего алкилового эфира жирной кислоты, из тех которые могут быть использованы. Следовательно, в ней должна иметься секция испарения эфира, которая может работать в широком диапазоне мольных соотношений Н 2:сложный эфир и которая может доставить в зону гидрирования парообразную смесь на входе при соответствующей температуре, т.е. при более высокой температуре на входе и более высоком мольном соотношении Н 2:сложный эфир для метилстеарата, чем, например, для метиллаурата. Зона гидрирования может содержать один реактор, работающий в адиабатических условиях и содержащий один слой катализатора гидрирования сложного эфира, такой как хромит меди или восстановленный катализатор CuO-ZnO. В данном случае, однако, слой катализатора должен быть рассчитан таким образом, чтобы позволить завершить гидрирование, насколько это возможно, одним прохождением через данный слой парообразной смеси при расчетной скорости подачи и при работе при самой низкой расчетной температуре. Кроме того, при проектировании установки должны быть предусмотрены любые возможности дезактивации катализатора, которая может происходить при старении катализатора. При таком подходе в случае слоя катализатора, который рассчитан на работу при температуре, подходящей для относительно низкокипящего сложного эфира, такого как метиллаурат, должно быть понятно, что при более высоких рабочих температурах и более высоких мольных соотношениях водород:сложный эфир, необходимых для поддержания высококипящего эфира, такого как метилстеарат, в паровой фазе,гидрирование происходит быстрее, так что передняя часть слоя катализатора в основном играет определенную роль в реакторе гидрирования, в то время как задняя часть слоя катализатора, по существу, не играет никакой роли. Недостаток такого конструкционного подхода заключается в том, что при работе с высококипящим эфиром, таким как метилстеарат, горячая реакционная смесь остается в контакте с катализатором в течение значительного времени в задней части слоя катализатора, хотя реакция гидрирования эффективно прошла до конца, в результате чего соответственно увеличивается выход побочных продуктов. Для решения данной проблемы в первой зоне гидрирования может иметься множество слоев или секций каталитических слоев катализатора гидрирования, расположенных последовательно, которые могут вводиться в эксплуатацию по мере необходимости. В одном из вариантов осуществления в первой зоне гидрирования имеется основной вход и основной выход, множество слоев катализатора гидрирования на пути газа, проходящего между основным входом и основным выходом и одно или более вторичных соединительных протоков, каждый из которых расположен между соответствующей парой слоев катализатора. Парообразная смесь, содержащая водород и низший алкиловый эфир жирной кислоты,может быть подана в реактор гидрирования с помощью основного входа, тогда как продукт реакции извлекают либо через основной выход, так что используются все слои катализатора, либо через один из вторичных соединительных протоков, так что используется один слой катализатора или используются только несколько слоев катализатора, в зависимости от летучести сложного эфира, и, следовательно, от мольного соотношения водород:сложный эфир и от температуры парообразной смеси на входе. Альтернативно, реакционная смесь может быть отведена от главного выхода, в то время как парообразную смесь подают в один из вторичных соединительных протоков. Любые слои катализатора, которые активно не используются, поддерживаются под соответствующим давлением водорода. Таким образом, оператор установки может легко выбрать соответствующее количество слоев катализатора в соответствии с характером жирных кислот, используемых в настоящий момент в качестве сырья. Продукт гидрирования затем пропускают в реактор получения воскового эфира, где происходит переэтерификация с получением воскового эфира. Реакцию проводят в присутствии твердого катализатора переэтерификации. Может быть использован любой подходящий катализатор переэтерификации. Подходящие катализаторы включают в себя силикат титана, катионные смолы, лантаноиды цинка, оксид вольфрама на диоксиде кремния, сульфид циркония, катализаторы на основе титана, нанесенные на оксид церия или оксид магния. Дополнительные примеры подходящих катализаторов включают в себя"Amberlyst 15", "Amberlyst 16", или сульфоновые группы в кислотной (R-SO3H) форме и в форме соли(R-SO3Na), или карбоксильные группы. Дополнительные примеры подходящих катализаторов можно найти в патенте США 4681967, ЕР 0523461, ЕР 0646567, патентах США 5561205, 5436357, WO 98/28256,ЕР 096487, ЕР 0781758, WO 99/47483, патентах США 6204424, 6316654, 6359157, 6933398,WO 06/029655, патентах США 6376701, 6743942, WO 07/043062, WO 03/020782, WO 07/111604, патенте США 7030057, WO 04/085583, патенте США 7211681, ЕР 1640356, WO 06/070661, WO 05/100306, патентах США 6979748, 7078560, 7122688, 2008/0021232, WO 06/129435, WO 07/074592, WO 06/133437,WO 07/025360, ЕР 1785478, WO 06/050925, патентах США 59088463, 6147196, WO 07/006569 иWO 06/013080 которые включены в настоящее описание посредством ссылки. Условия переэтерификации будут в значительной степени зависеть от выбранного катализатора. В одном из вариантов осуществления она может быть осуществлена при температуре от около 150 до около 250 С. Может быть использовано давление в диапазоне от около 2 до около 100 фунтов/дюйм 2, причем особенно применимо давление в области от около 5 до около 50 фунтов/дюйм 2. В одном из вариантов осуществления катализатор может находиться в неподвижном слое со временем пребывания от около 1 до около 5 ч. Дистилляцию, по существу, не содержащей низший алканол смеси с получением потока спиртового продукта и остатка дистилляции и необязательно с удалением остаточных легких компонентов, как правило, осуществляют при атмосферном или близком к атмосферному давлении или ниже, например, при давлении в диапазоне от около 0,005 до около 1,2 бар. Реактор, в котором происходит дистилляция, может иметь любую подходящую конфигурацию. Неочищенный жидкий продукт, содержащий жирные спирты, восковые эфиры, катализатор и примеси, как правило, передается в очистную колонну для рафинирования. Очистная колонна эксплуатируется в любых подходящих условиях. В одном из вариантов осуществления колонна работает под вакуумом при около 0,03 бар, и в ней используется структурированная насадка. В одном из вариантов осуществления в средних секциях колонны может содержаться разделяющая стенка для разделения потоков сырья и продукта. Подлежащий удалению поток может быть удален как жидкий головной продукт. Данный поток будет содержать легкие примеси, такие как побочные продукты гидрирования, представляющие собой алканы. Алканол и другие неконденсируемые соединения, присутствующие в сырье для очистной колонны,могут быть удалены с потоком пара, поступающем в вакуумную систему. Данная вакуумная система, в общем случае, будет обеспечивать необходимый вакуум для колонны, а также может быть использована для конденсации богатой алканолом фракции из реактора переэтерификации. В одном из вариантов осуществления верхние потоки из очистной колонны могут быть конденсированы в две стадии с обоими обменниками, обеспечивающими обратный поток в колонну. Продукты, представляющие собой алкано-7 024091 лы, как правило, удаляют через боковые отводы. Остаток дистилляции подвергают жидкофазному гидрированию во второй зоне гидрирования. Восковые эфиры гидрируют в неподвижном слое катализатора, обычно состоящем из компонентов, таких как медь или медь-оксид хрома с вторичными компонентами, такими как цинк, алюминий, железо, кремний, и щелочно-земельные элементы. Гидрирование будет проводиться при любых подходящих условиях. В одном из вариантов осуществления температура составляет от около 180 до около 220 С и давление водорода составляет от около 40 до около 100 бар. Настоящее изобретение теперь будет описано посредством примера со ссылкой на прилагаемые чертежи, на которых: фиг. 1 представляет собой схематическое изображение способа в соответствии с предшествующим уровнем техники; фиг. 2 представляет собой схематическое изображение способа по настоящему изобретению. Специалистам в данной области техники очевидно, что данные чертежи являются схематическими и что в промышленной установке могут потребоваться дополнительные элементы оборудования, такие как устройства для сбора обратного потока, насосы, вакуумные насосы, датчики температуры, датчики давления, предохранительные клапаны, регулирующие клапаны, регуляторы потока, регуляторы уровня,накопительные емкости, емкости для хранения и т.п. Обеспечение таких вспомогательных элементов оборудования не относится ни к каким частям настоящего изобретения и происходит в соответствии с обычной химической инженерной практикой. Упрощенный вариант технологической схемы по настоящему изобретению схематически представлен на фиг. 2. Жирную кислоту или смесь жирных кислот подвергают этерификации в реакторе 21. Продукт реакции этерификации выводят по линии доставки 22 и подают в испаритель 23, где он испаряется. Удаляемая фракция, содержащая тяжелые компоненты, может быть удалена по линии доставки 28. Парообразный поток проходит по линии доставки 24 в реактор гидрирования 25, где гидрирование происходит до желаемого спирта. Остаточное содержание сложного алкилового эфира в неочищенном спиртовом продукте обычно составляет от около 2 до около 5 мас.%. Хотя достижение более высокой степени конверсии возможно, оно сопровождается значительным понижением выхода продукта. Как обсуждалось выше, особенную трудность может представлять отделение любого остаточного эфира от спиртового продукта, причем его наличие может сделать степень чистоты продукта неприемлемой для конечных пользователей, если имеющееся количество превышает около 0,15%. Для решения данной проблемы продукт гидрирования затем подают по линии доставки 26 в реактор 27 получения воскового эфира, где он вступает в реакцию в присутствии твердого катализатора переэтерификации. В настоящем описании остаточный сложный эфир, который обычно представляет собой метиловый сложный эфир, подвергается взаимодействию со спиртовым продуктом с образованием воскового эфира посредством механизма гетерогенно-катализируемой переэтерификации. Продукт реакции затем проходит по линии доставки 29 в колонну 30 рафинирования спирта, где продукты-спирты могут быть легко отделены от воскового эфира обычной дистилляцией. Продуктыспирты удаляют по линии 31. Легкие фракции удаляют из головной части по линии 32 вместе с удаляемой фракцией, содержащей алканы. Остаточный восковой эфир может быть легко удален. Однако это будет понижать экономичность данного способа. Поэтому остаточный восковой эфир удаляют по линии 33 и подают в зону 34 жидкостного гидрирования с последующей передачей в испаритель 23 для извлечения любого спиртового продукта. В настоящем описании восковой эфир превращается в продуктыспирты. Поток 36 из зоны 34 гидрирования возвращается в колонну 30 рафинирования спирта. Удаляемая фракция 35 также может быть выведена из зоны 34 гидрирования. Настоящее изобретение теперь будет описано со ссылкой на следующие примеры. Пример 1. Был собран стандартный автоклав объемом 300 мл с клапаном донного слива, пробоотборником,позволяющим добавлять жидкость при рабочих температуре и давлении. Также была сконструирована неподвижная корзина для катализатора, чтобы твердый титановый катализатор на диоксиде кремния(TiS), известный как катализатор-1, удерживался в жидком содержимом автоклава. 2 г катализатора-1 добавляли в корзину и 200 мл 1-додеканола (157,9 г Aldrich) добавляли в сосуд. Автоклав нагревали до 215 С в течение 1 ч и 2 г метиллаурата (Aldrich) добавляли через пробоотборник,который находился под давлением азота. Избыточное давление азота затем сбрасывали и автоклав закрывали герметично. Затем в определенное время отбирали образцы содержимого через клапан донного слива после проведения сначала небольшой продувки. Примеры 2-6. Затем проводили повторные опыты с использованием одного и того же количества катализатора. Пример 2 был идентичен примеру 1, чтобы проверить валовую деактивацию. В примерах 3 и 4 использовали двойную концентрацию метиллаурата, в примере 5 понизили скорость мешалки для оценки лимитирования, обусловленного массопереносом, и в примерах 4-6 к исходному содержимому реакционного сосуда добавляли 4 мас.% метанола. Пример 6 проводили под давлением (52psig). Табл. 1-6 показывают протекание реакции со временем. Таблица 1 Пример 1 Пример 7. 192 г додеканола (C12 - OL) и 8 г метиллаурата (MeL) загружали в 500-мл круглодонную колбу,продуваемую азотом, и нагревали до желаемой температуры реакции, после чего добавляли 20 г катализатора и периодически отбирали образцы из реакционной колбы. Метанол непрерывно удаляли из смеси с помощью верхнего конденсатора. Тест на удаление метиллаурата с использованием катализатора TiS: условия: 170 С,мешалка: 100 об/мин, в атмосфере N2. Подробно изложено в табл. 7. Пример 8. Тест на проведение переэтерификации, для которого требовалось повышенное давление, был осуществлен в автоклаве объемом 300 мл с неподвижной корзиной с приводимой в движение газовой индукцией лопастной мешалкой. Катализатор должным образом загружали внутрь неподвижной корзины,и к автоклаву присоединялся верхний конденсор для удаления метанола из реактора. 15 г катализатора загружали в корзину вместе с 144 г С 12 - OL и 6 г MeL и автоклав заполняли азотом. Отсчет времени реакции начинали после того, как в автоклаве достигалась желаемая температура реакции, и образцы периодически отбирали через погруженную трубку. Тест на удаление метиллаурата с использованием катализатора TiS: условия: 170 С,под давлением Н 2: 50 psig. Подробно изложено в табл. 8. Таблица 8 Примеры 9 и 10. 192 г додеканола и 1 г катализатора загрузили в колбу с несколькими горлышками объемом 500 мл с верхней мешалкой, конденсором и жидкостной термопарой (стандартное лабораторное оборудование для проведения переэтерификации) и нагревали до 180 С в атмосфере азота с перемешиванием при 300 об/мин. Когда нужная температура была достигнута, быстро добавляли 8 г метиллаурата и начинали эксперимент. Отбирали образец вскоре после добавления метиллаурата (Т=0), после чего отбирали образцы каждые 15 мин в течение первого часа, затем каждые 0,5, 1 и каждые 4 ч до достижения 95%-ной конверсии. Образцы анализировали с помощью ГХ. В примере 9 катализатором служил Ti/Ce, и в примере 10 катализатором служил Ti/Mg. Результаты примера 9 суммированы в табл. 9. В примере 9 катализатор обеспечил достижение более 95% (95,26%) конверсии после Т=300 мин. Проводили только один эксперимент и не проводили повторов. Результаты примера 10 приведены в табл. 10. Таблица 10 В примере 10 катализатор обеспечил достижение около 95% конверсии (94,88%) после Т=300 мин. Проводили только один эксперимент и не проводили повторов. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения линейных С 6-С 26-жирных спиртов, содержащий:(a) подвергание линейной С 6-С 26-жирной кислоты или смеси жирных кислот этерификации С 1-С 4-алканолом в реакторе этерификации, поддерживаемом в условиях этерификации, с образованием потока, содержащего соответствующий С 1-С 4-алкиловый сложный эфир или С 1-С 4-алкиловые сложные эфиры;(b) выпаривание потока со стадии (а);(c) подвергание парообразного потока со стадии (b) гидрированию в первой зоне гидрирования, работающей в условиях гидрирования с образованием потока, содержащего линейный С 6-С 26-жирный спирт или линейные С 6-С 26-жирные спирты и определенное количество непрореагировавшего С 1-С 4-алкилового сложного эфира или С 1-С 4-алкиловых сложных эфиров;(d) подвергание потока со стадии (с) переэтерификации в реакторе получения воскового эфира,поддерживаемом в условиях переэтерификации, в присутствии твердого катализатора переэтерификации таким образом, чтобы превратить по меньшей мере часть C1-C4-алкилового эфира жирной кислоты путем переэтерификации соответствующим количеством линейного С 6-С 26-жирного спирта или линейных С 6-С 26-жирных спиртов в С 1-С 4-алканол и в восковой эфир или восковые эфиры, полученные из линейного С 6-С 26-жирного спирта и линейной С 6-С 26-жирной кислоты;(e) отделение линейного С 6-С 26-жирного спирта или линейных С 6-С 26-жирных спиртов и воскового эфира или восковых эфиров со стадии (d) дистилляцией с получением продукта - линейного С 6-С 26-жирного спирта или линейных С 6-С 26-жирных спиртов и потока, содержащего восковой эфир или восковые эфиры;(f) пропускание потока со стадии (d), содержащего восковой эфир или восковые эфиры, во вторую зону гидрирования, работающую в условиях, позволяющих осуществить гидрирование в жидкой фазе,чтобы превратить обратно восковой эфир или восковые эфиры в линейный С 6-С 26-жирный спирт или линейные С 6-С 26-жирные спирты; и(g) возвращение линейного С 6-С 26-жирного спирта или линейных С 6-С 26-жирных спиртов на стадию разделения (е). 2. Способ по п.1, в котором содержащую тяжелые компоненты подлежащую удалению фракцию удаляют из второй зоны гидрирования и, необязательно, передают в испаритель, в котором происходит стадия (b). 3. Способ по любому из пп.1, 2, в котором реактор этерификации представляет собой колонный реактор и этерификацию жирной кислоты или смеси жирных кислот С 1-С 4-алканолом осуществляют пропусканием жирной кислоты или смеси жирных кислот и С 1-С 4-алканола в противотоке через колонный реактор. 4. Способ по п.3, в котором колонный реактор снабжен множеством этерификационных тарелок,расположенных одна над другой, каждая из которых приспособлена для удержания на ней заданного объема жидкости и слоя твердого катализатора этерификации; сливным устройством для жидкости, связанным с каждой этерификационной тарелкой, выполненным так, чтобы жидкая фаза с данной этерификационной тарелки могла стекать вниз по колонному реактору, обеспечивая при этом удержание слоя твердого катализатора этерификации на этерификационной тарелке; и средством для прохождения пара вверх, связанным с каждой этерификационной тарелкой, выполненным так, чтобы пар мог войти в данную этерификационную тарелку снизу и перемешивать смесь жидкости и твердого катализатора этерификации на данной тарелке. 5. Способ по любому из пп.1-4, в котором температура этерификации в реакторе этерификации достигает 160 С, или 80-140 С, или 100-125 С. 6. Способ по любому из пп.1-5, в котором давление пара на входе в реактор этерификации составляет от 0,1 до 25 бар. 7. Способ по любому из пп.1-6, в котором часовая объемная скорость жидкости через реактор этерификации составляет 0,1-10 ч-1, или 0,2-5 ч-1, или 2 ч-1. 8. Способ по любому из пп.1-7, в котором этерификацию проводят в присутствии твердого катализатора этерификации, содержащего гранулированную ионообменную смолу, содержащую SO3H и/или СООН-группы. 9. Способ по любому из пп.1-8, в котором условия гидрирования в первой зоне гидрирования таковы, что материал, находящийся в контакте с катализатором гидрирования, находится выше точки конденсации. 10. Способ по любому из пп.1-9, в котором катализатор, присутствующий в первой зоне гидрирования, выбирают из восстановленных оксидных медь-цинковых катализаторов, хромита меди и содержащих промотор катализаторов на основе хромита меди. 11. Способ по любому из пп.1-10, в котором температура в первой зоне гидрирования составляет 260 С или 140-240 С. 12. Способ по любому из пп.1-11, в котором давление в первой зоне гидрирования составляет от 5 до 100 бар. 13. Способ по любому из пп.1-12, в котором мольное соотношение водород:сложный эфир в парообразной фракции, подаваемой в первую зону гидрирования, составляет по меньшей мере от 100:1 до 2000:1 или более. 14. Способ по любому из пп.1-13, в котором переэтерификацию проводят в присутствии твердого катализатора переэтерификации, выбранного из силиката титана, катионных смол, лантаноидов цинка,оксида вольфрама на диоксиде кремния, сульфида циркония, катализаторов на основе титана, нанесенных на оксид церия, и оксида магния. 15. Способ по любому из пп.1-14, в котором переэтерификацию проводят при температуре от 150 до 250 С. 16. Способ по любому из пп.1-15, в котором переэтерификацию проводят при давлении от 136000 Па (5 psig) до 791000 Па (100 psig). 17. Способ по любому из пп.1-16, в котором переэтерификацию проводят в присутствии катализатора в неподвижном слое в течение от 1 до 5 ч. 18. Способ по любому из пп.1-17, в котором дистилляцию проводят при давлении от 0,005 до 1,2 бар. 19. Способ по любому из пп.1-18, в котором во второй зоне гидрирования используют выбранный катализатор из меди или меди-оксида хрома с цинком, алюминием, железом, кремнием или щелочноземельными элементами. 20. Способ по любому из пп.1-19, в котором температура во второй зоне гидрирования составляет от 180 до 220 С. 21. Способ по любому из пп.1-20, в котором давление водорода во второй зоне гидрирования составляет от 40 до 100 бар.

МПК / Метки

МПК: C07C 29/149, C07C 67/08, C07C 31/125, C07C 67/03

Метки: спиртов, способ, получения, жирных

Код ссылки

<a href="https://eas.patents.su/15-24091-sposob-polucheniya-zhirnyh-spirtov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения жирных спиртов</a>

Предыдущий патент: Способ и машина для изготовления безбумажных фильтрующих стержней для курительных изделий

Следующий патент: Система передачи телеметрической информации

Случайный патент: Способ компрессионной объемной осциллометрии для определения показателей системы кровообращения