Ротационное устройство с несколькими направляющими и способ ротационной штамповки

Формула / Реферат

1. Устройство ротационной штамповки, снабженное парой центральных роторов и одним или несколькими матрицедержателями, установленными с возможностью поворота на роторах для многократного штампования тонколистовой металлической заготовки, движущейся по линейной траектории, и содержащее

опорные элементы роторов для обеспечения опоры роторов по меньшей мере на одном их конце;

матрицедержатели на указанных роторах и

направляющие матрицедержателей, расположенные на одном конце матрицедержателей рядом с опорными элементами роторов,

отличающееся тем, что оно включает по меньшей мере два кулачковых диска, расположенных рядом с каждым опорным элементом ротора по меньшей мере на одном конце для придания направления указанным направляющим матрицедержателей, и проходы в кулачковых дисках для прохождения указанных направляющих матрицедержателей.

2. Устройство ротационной штамповки по п.1, отличающееся тем, что оно снабжено двумя опорными элементами роторов по одному на каждом конце роторов и в нем кулачковые диски установлены на одном из указанных опорных элементов, при этом другие опорные элементы не снабжены такими кулачковыми дисками.

3. Устройство ротационной штамповки по п.1, отличающееся тем, что оно снабжено по меньшей мере первым цельным кулачковым диском и вторым кулачковым диском, состоящим по меньшей мере из двух частей, при этом второй кулачковый диск образует проход, через который могут проходить направляющие матрицедержателей.

4. Устройство ротационной штамповки по п.3, отличающееся тем, что матрицедержатели образуют переднюю и заднюю кромки, включающее направляющие матрицедержателей по меньшей мере на одной указанной передней кромке и на одной указанной задней кромке.

5. Устройство ротационной штамповки по п.1, отличающееся тем, что оно снабжено двигателем с регулируемой скоростью вращения и включает устройство управления для периодического снижения и увеличения скорости вращения двигателя синхронно с перемещением тонколистовой металлической заготовки.

6. Устройство ротационной штамповки по п.3, отличающееся тем, что оно снабжено вторым кулачковым диском, имеющим в основном овальную кулачковую часть и полуизогнутую часть кулачка, расположенную на расстоянии от указанной овальной части, и направляющий канал, образованный между указанной овальной частью и полуизогнутой частью.

7. Устройство ротационной штамповки по п.6, отличающееся тем, что проходы образованы между концами указанных полуизогнутых частей и овальной частью.

8. Устройство ротационной штамповки по п.7, отличающееся направляющими передних кромок, установленными на валу, и включающее ролики, установленные с возможностью вращения на указанных валах между направляющими передней кромки и матрицедержателями.

9. Устройство ротационной штамповки по п.1, отличающееся тем, что устройство регулирования двигателя увеличивает скорость вращения двигателя в первом заданном положении матрицедержателей и снижает скорость вращения двигателя во втором заданном положении матрицедержателей и затем увеличивает скорость вращения двигателя в третьем заданном положении матрицедержателей и, соответственно, снижает скорость вращения двигателя.

10. Устройство ротационной штамповки по п.1, отличающееся тем, что оно снабжено опорным элементом, обеспечивающим опору первого конца каждого ротора, при этом второй конец каждого ротора не снабжен опорным элементом и при этом два ротора установлены для вращения в противоположных направлениях по отношению друг к другу для обеспечения захвата тонколистовой металлической заготовки, проходящей между ними.

11. Способ штампования тонколистовой металлической заготовки путем пропускания ее между двумя роторами, при этом каждый ротор снабжен по меньшей мере одним штампом для штампования указанной тонколистовой металлической заготовки, отличающийся тем, что он имеет стадии

придания вращения указанным роторам в противоположном направлении при заданной первой скорости вращения;

увеличения скорости вращения роторов при первом заданном положении;

постепенного снижения скорости вращения до достижения второго заданного положения;

постепенного увеличения скорости вращения до достижения третьего заданного положения и

последующего снижения скорости вращения до заданной первой скорости вращения.

12. Способ по п.11, отличающийся тем, что первое заданное положение находится в точке непосредственно перед контактом штампов с листовым металлом и третье заданное положение находится в точке непосредственно после отделения штампов от листового металла.

13. Способ по п. 11, отличающийся тем, что штампы прикреплены к матрицедержателям и матрицедержатели установлены с возможностью поворота на соответствующих роторах, включающий стадии придания направления матрицедержателям при вращении роторов, смыкания штампов, установленных на матрицедержателях, в плоскостях, параллельных друг другу в первом заданном положении, и сохранения указанных штампов в указанных параллельных плоскостях вплоть до достижения третьего заданного положения.

Текст

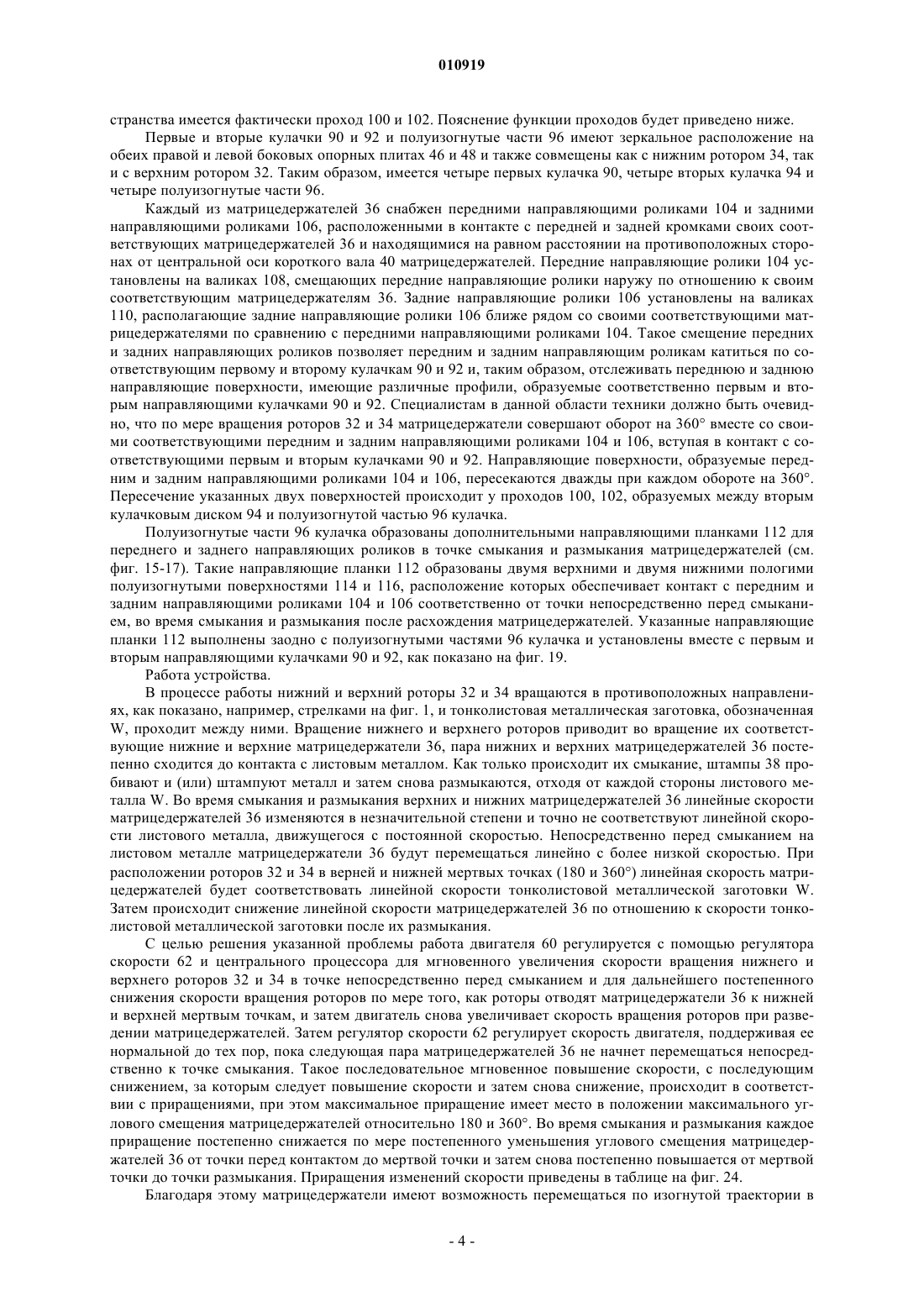

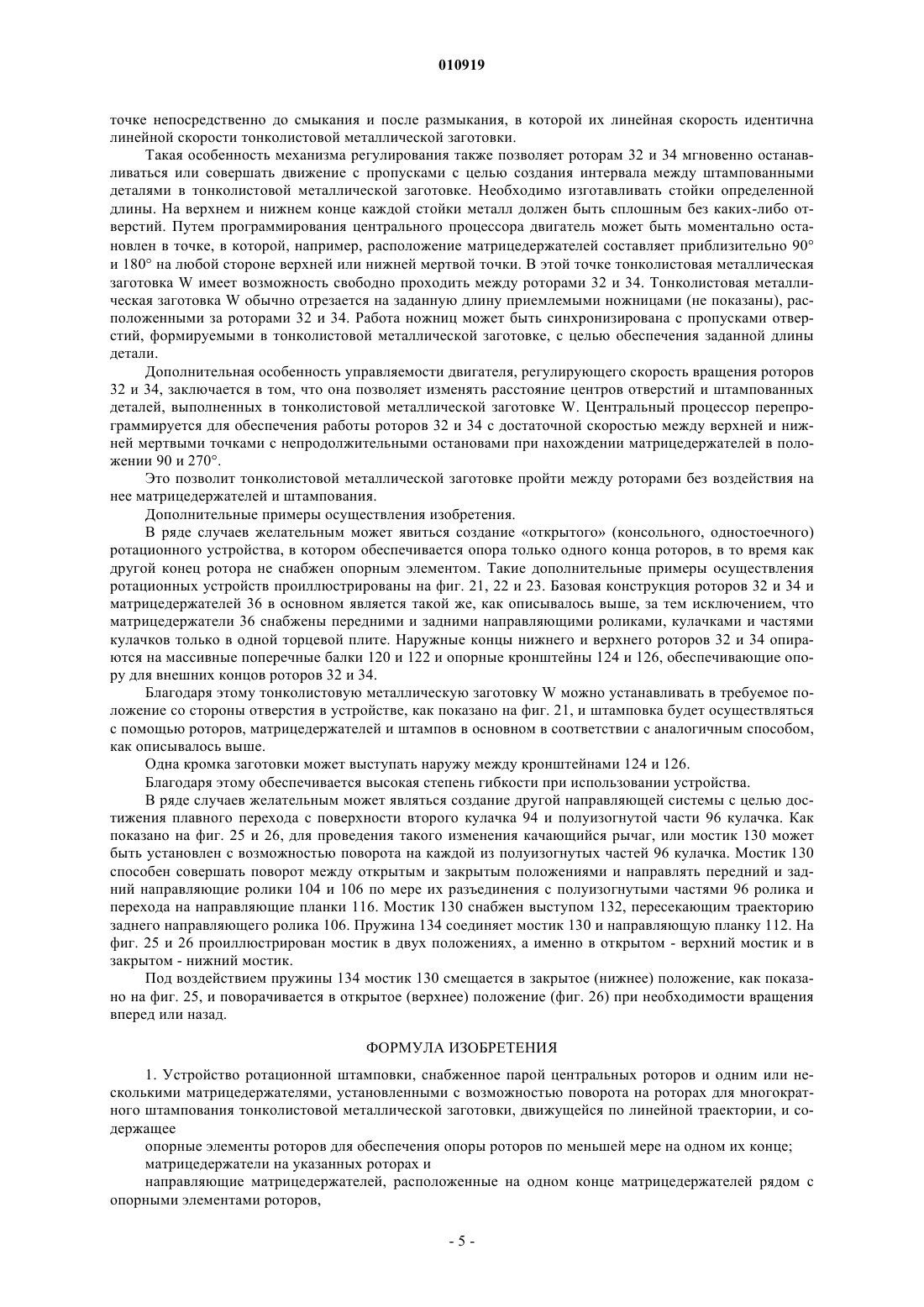

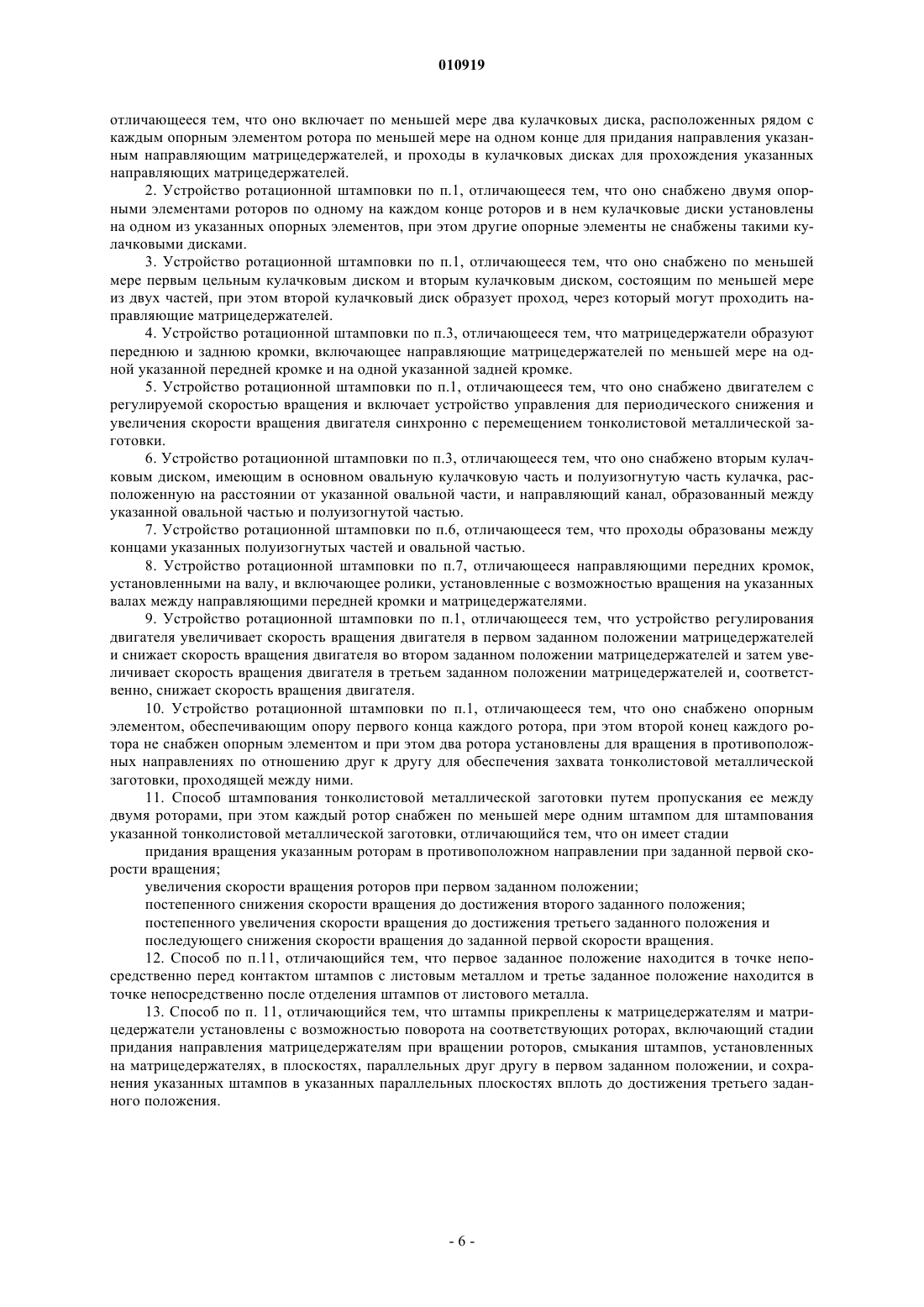

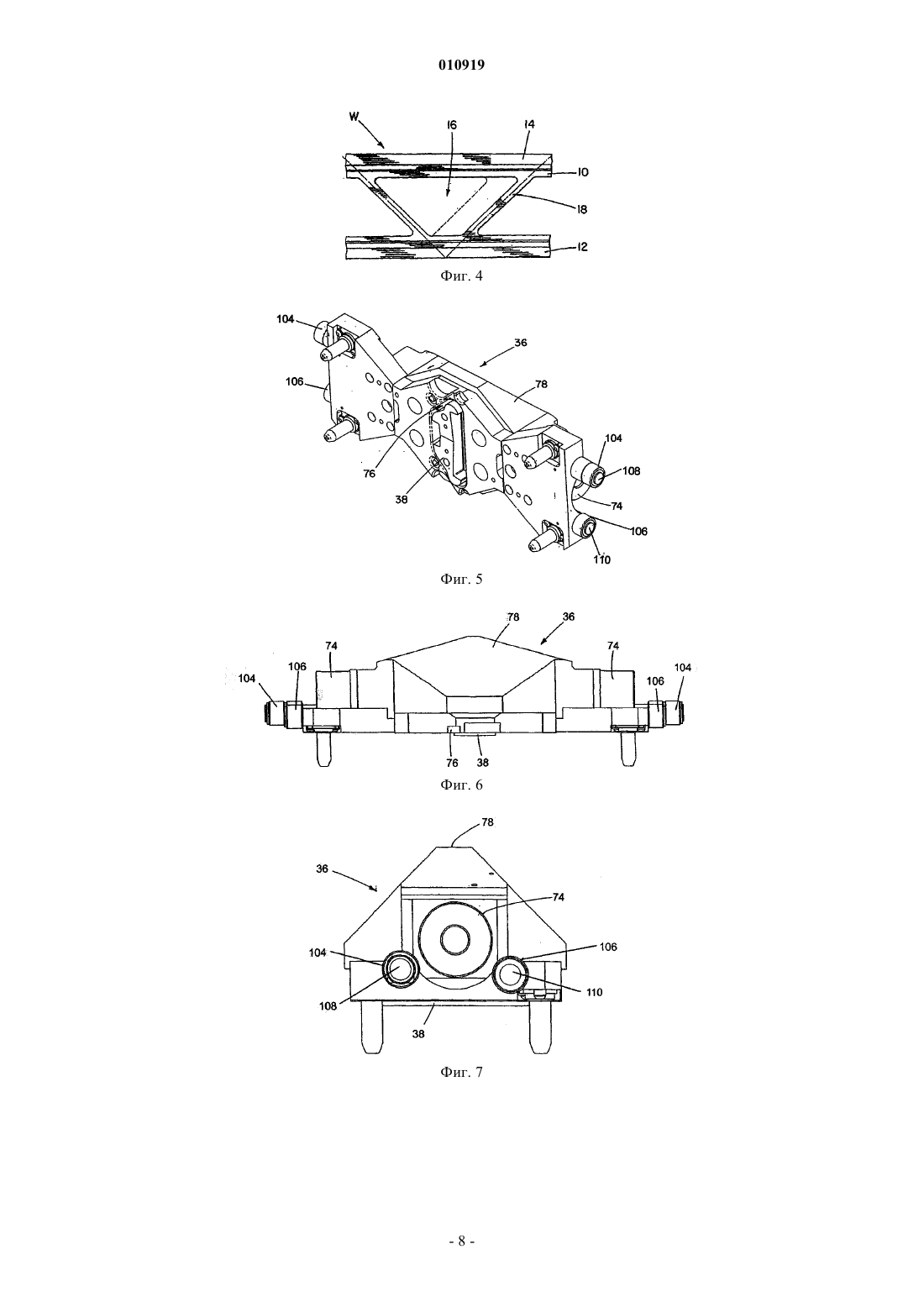

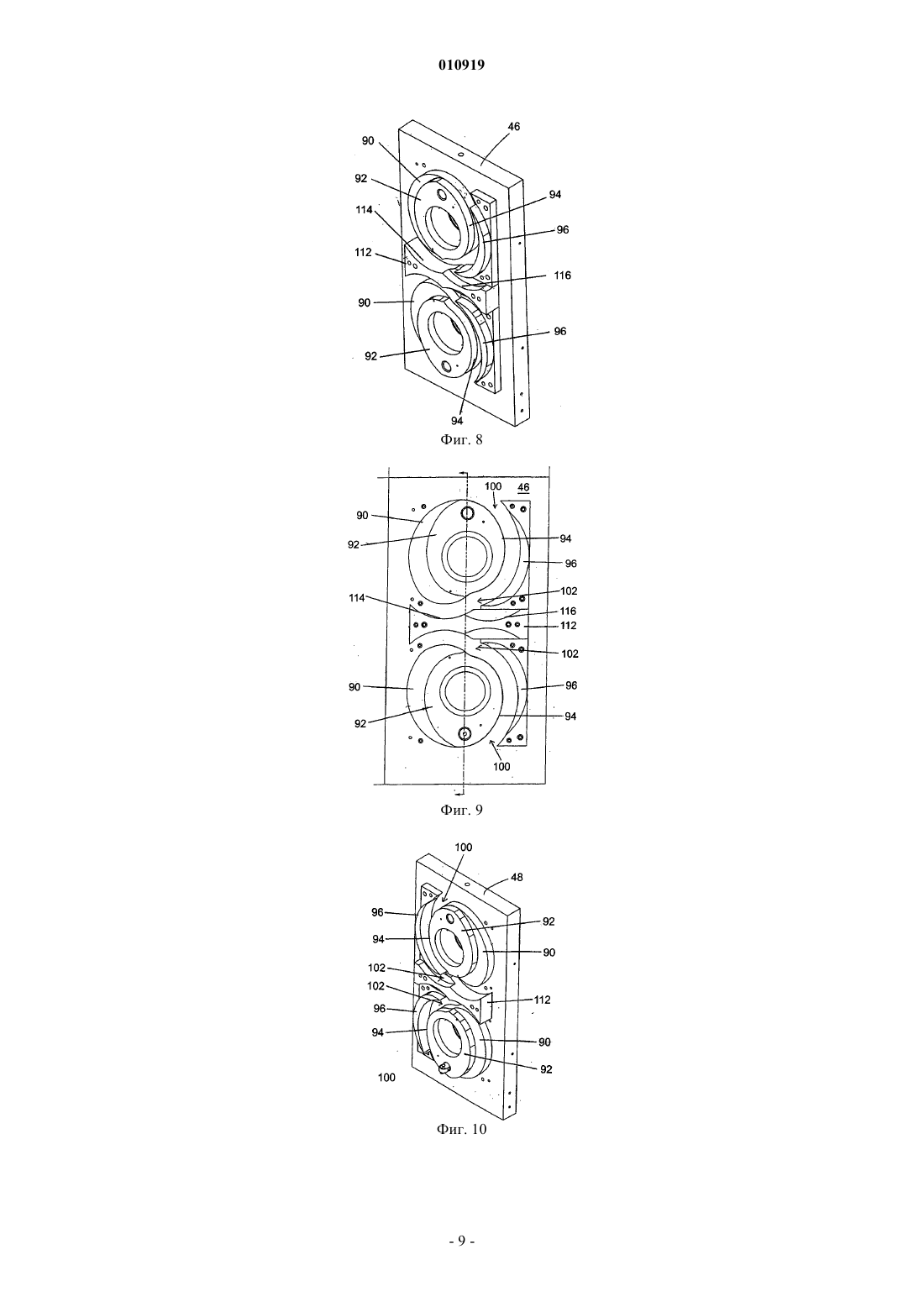

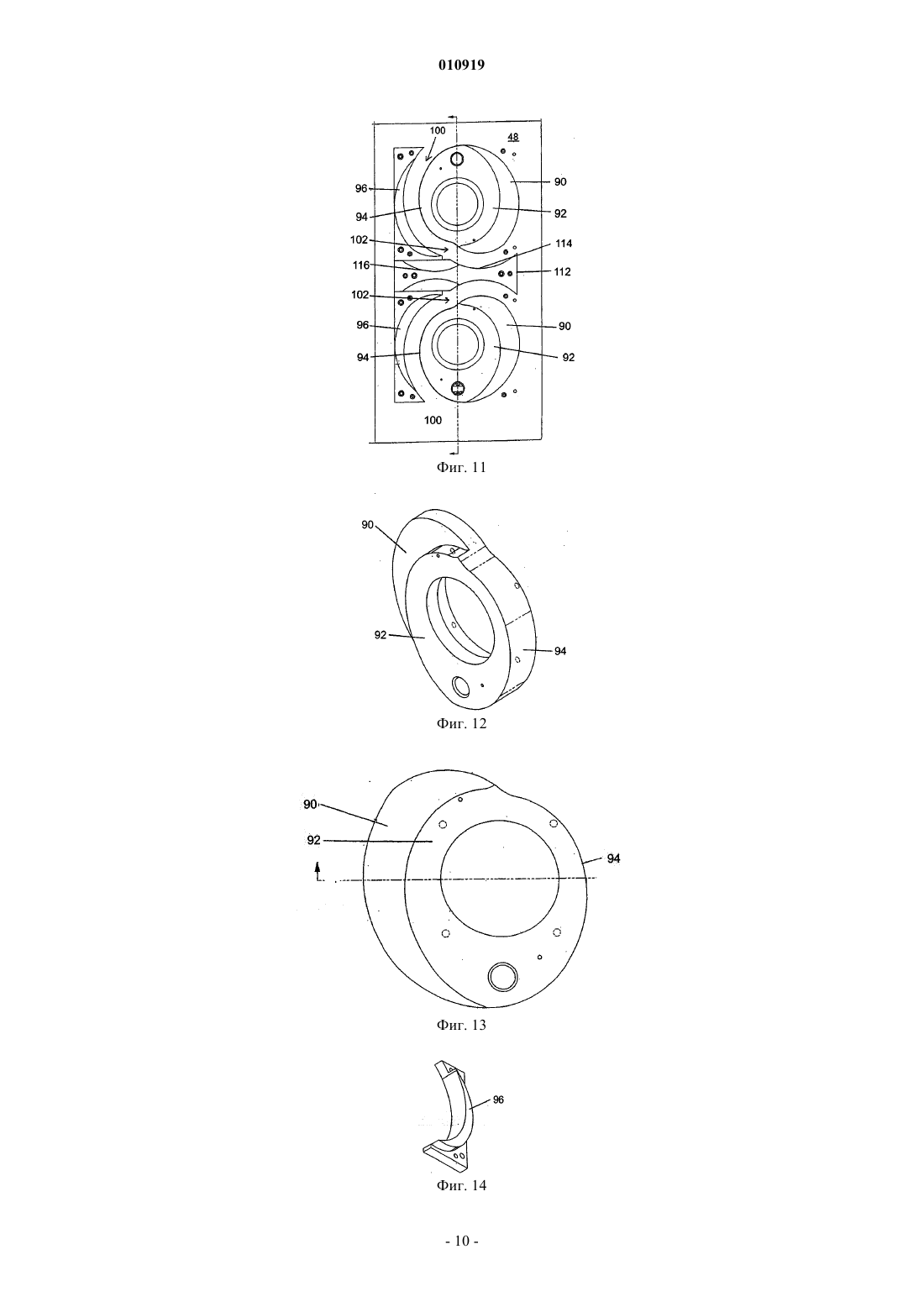

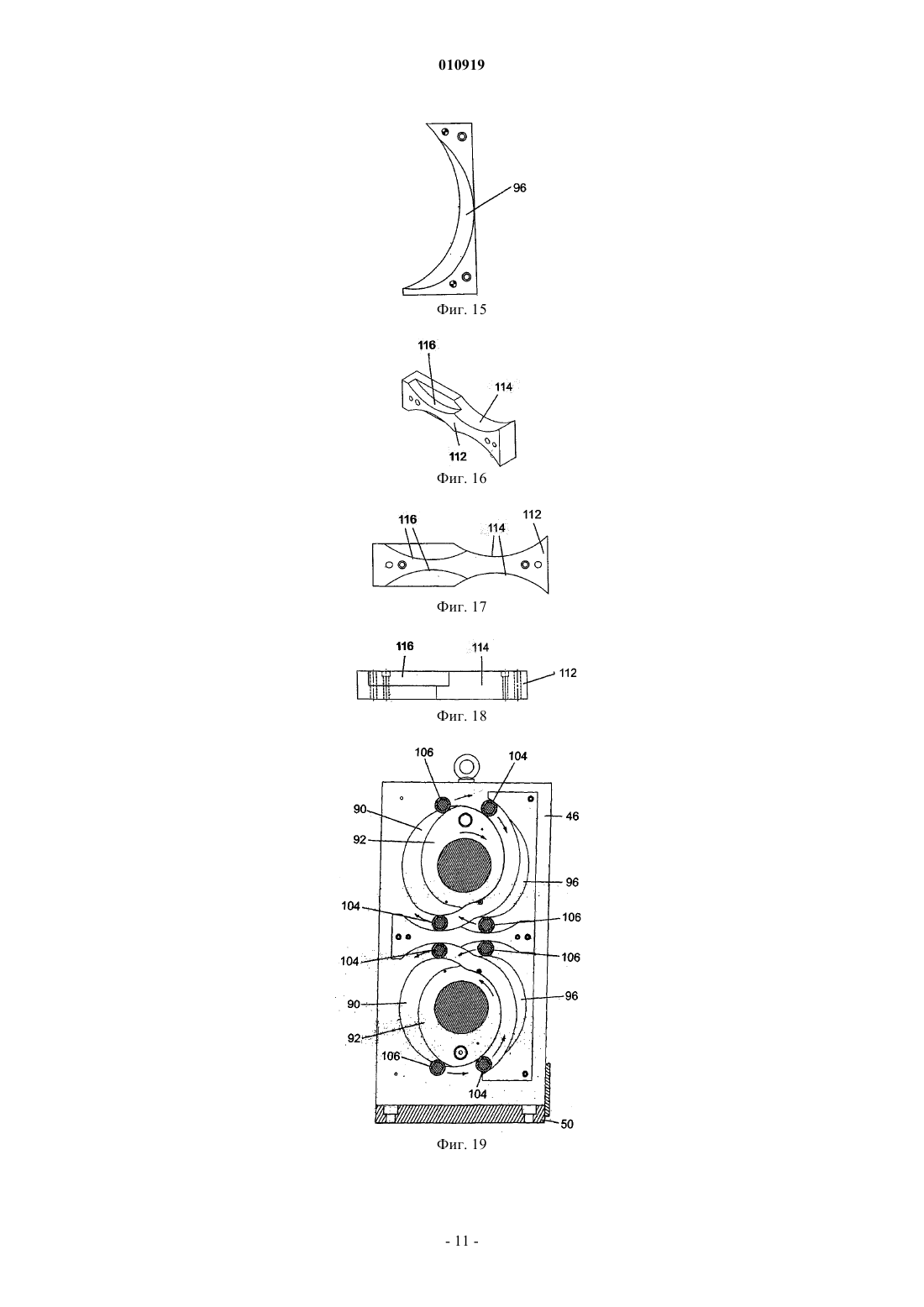

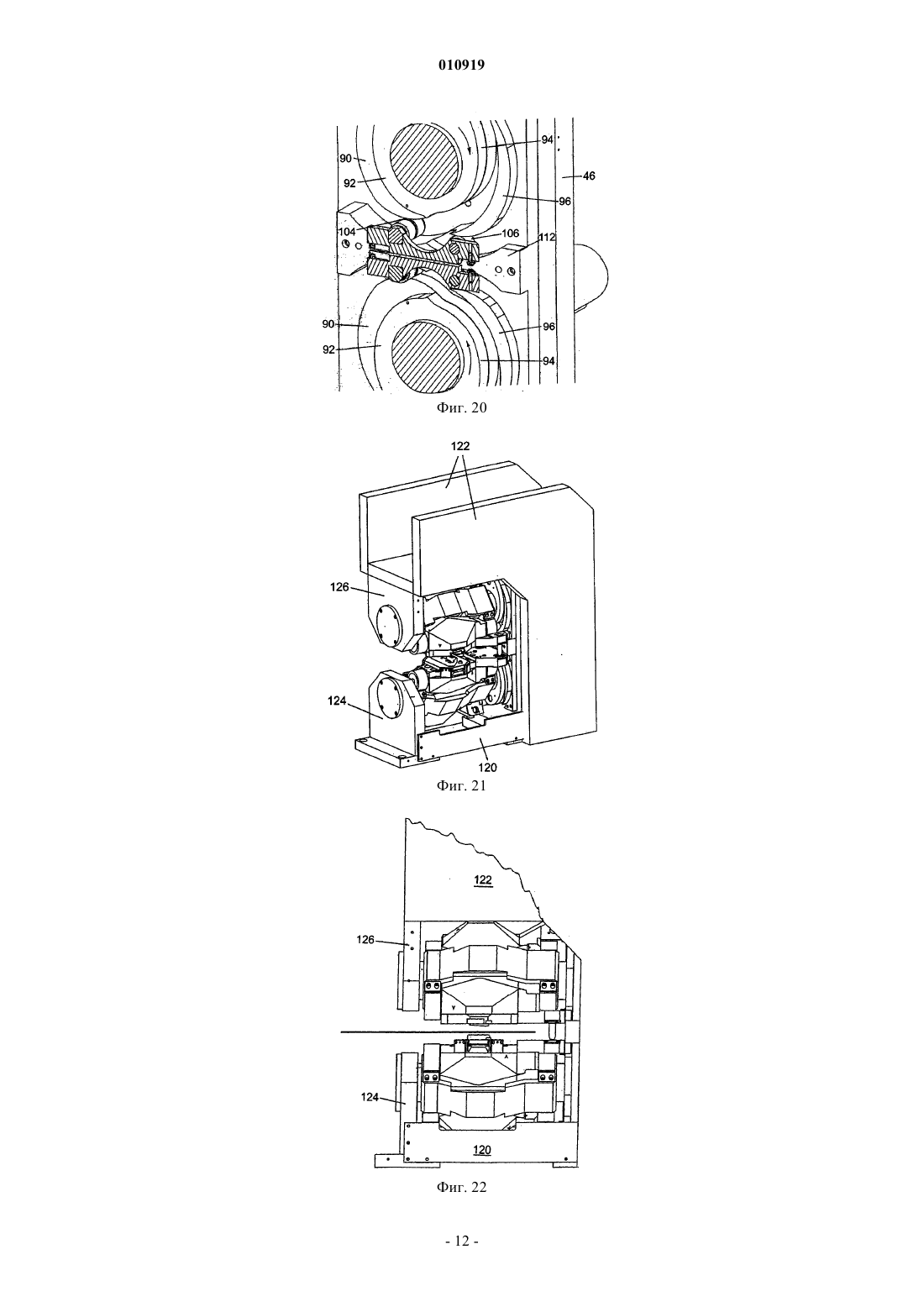

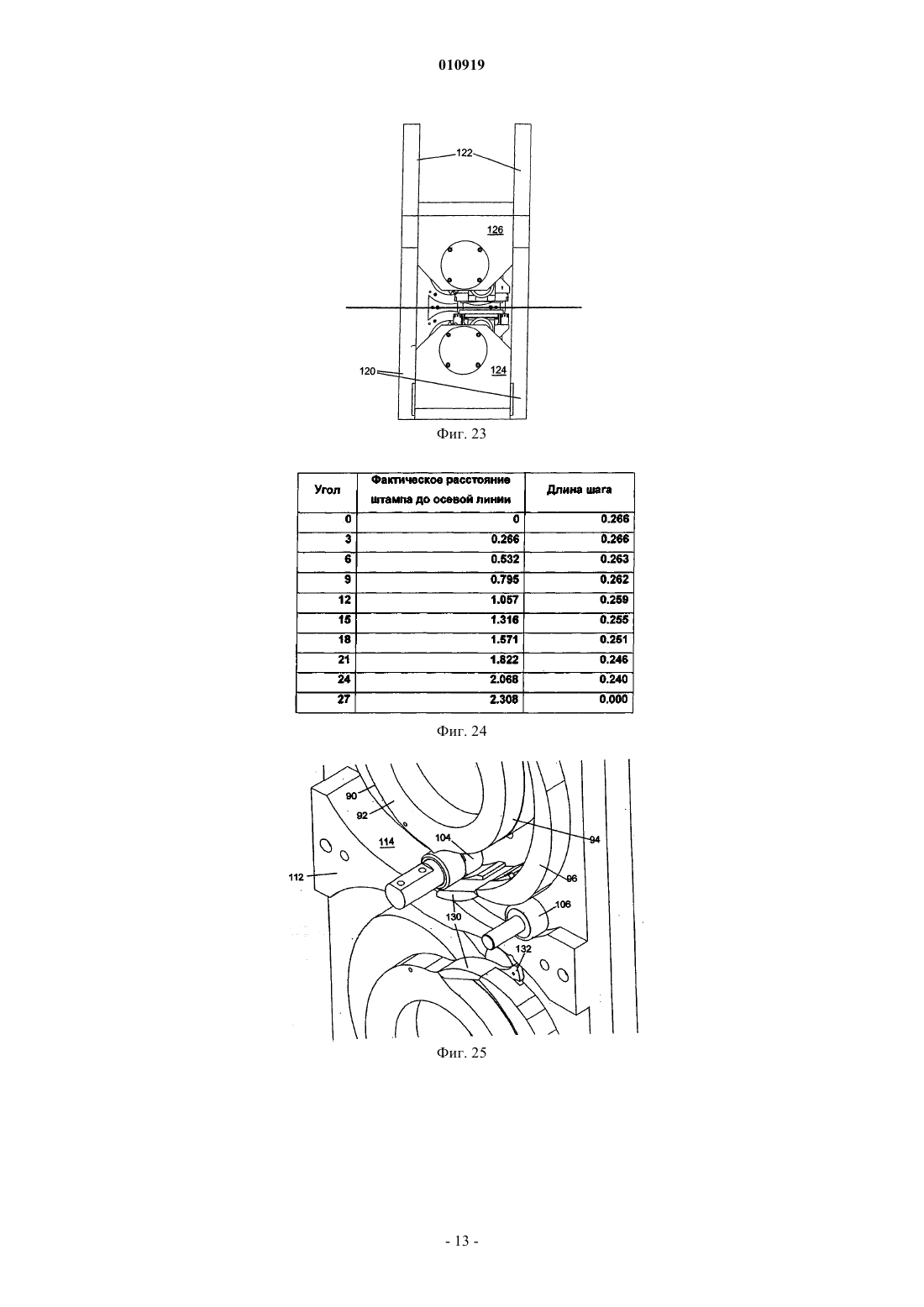

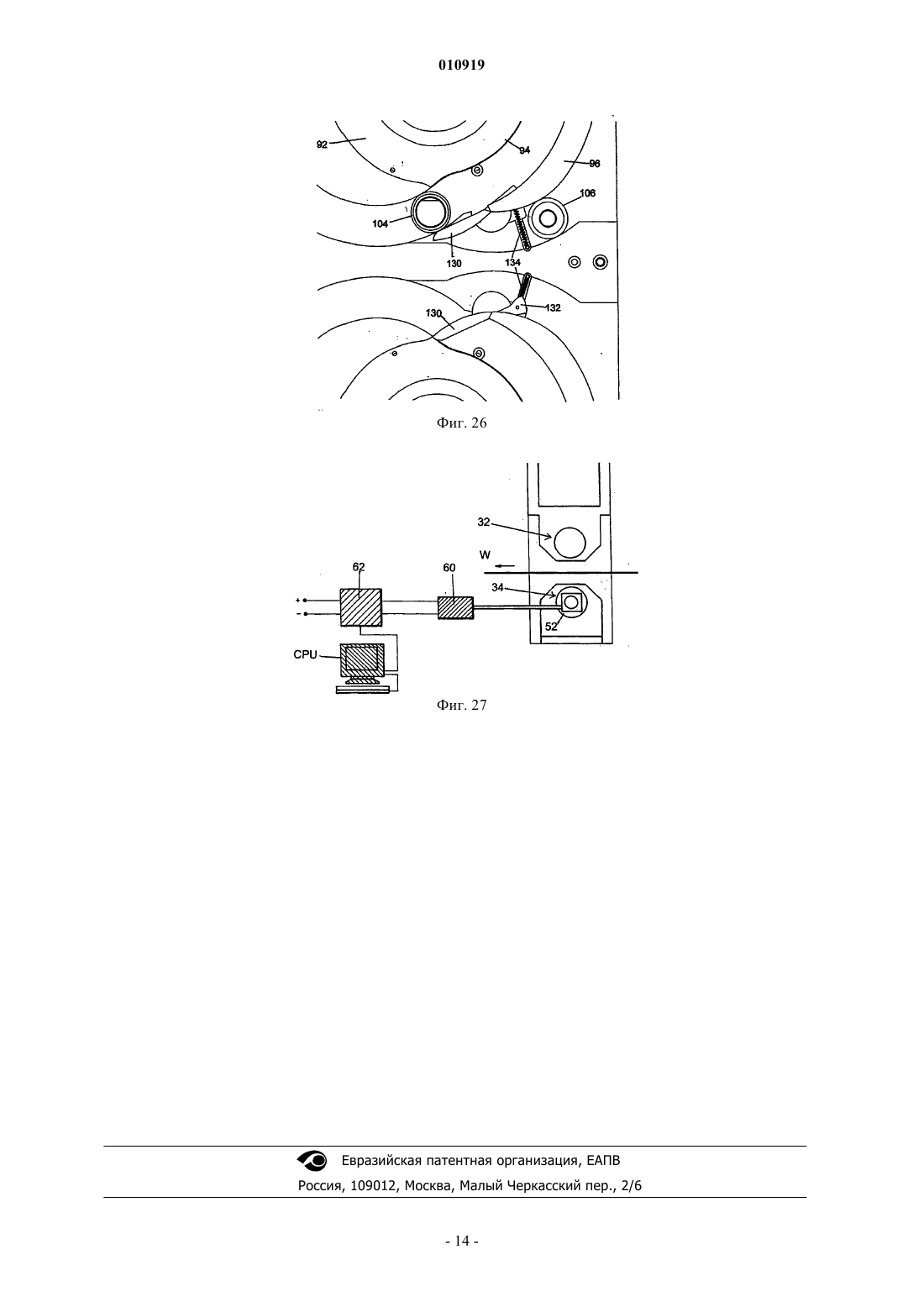

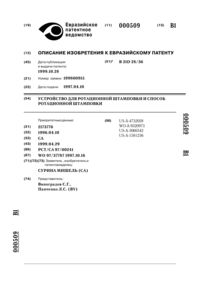

010919 Область техники, к которой относится изобретение Настоящее изобретение относится к штамповке листового металла с использованием устройства ротационной штамповки с помощью установленных на ротационном устройстве штампов для создания вращения и последующего контакта с листовым металлом и к такому устройству, в котором имеется несколько направляющих для ротационного устройства, и к способу штамповки листового металла. Предпосылки создания изобретения Стойки из листового металла (тонкостенных профилей) с простым С-образным профилем изготавливали на протяжении длительного периода, по меньшей мере, начиная с 1930-х годов. В патентах США 2088781 и Канады 1192015 были выдвинуты предложения по штампованию отверстий в стойках из листового металла. Штампование указанных отверстий является сложной задачей. В машинах, снабженных штампами,движущимися по круговой траектории, листовой металл перемещается по линейной траектории. В течение непродолжительного периода времени происходит незначительное изменение между линейной скоростью штампов как таковых и линейной скоростью листового металла. Указанное изменение скорости вызывает деформацию листового металла. Кроме того, в ротационных устройствах плоскости каждого из штампов в любой паре должны быть сведены параллельно друг другу непосредственно перед смыканием на листовом металле, и они должны находиться в параллельном положении на протяжении всего времени смыкания и после размыкания в течение определенного периода времени. Сами штампы установлены на матрицедержателях, которые установлены на поворотных опорах. Направляющие ролики установлены вдоль как передней, так и задней кромок матрицедержателей. Передний и задний направляющие ролики должны перемещаться по различным траекториям при их вращении. Также существует необходимость в регулировке скорости вращения для согласования линейных скоростей матрицедержателей с линейной скоростью листового металла. Кроме того, также желательным может являться создание ротационного устройства, в котором только один конец каждого из валов опирается на опорные элементы, в то время как противоположный конец каждого вала не снабжен опорой. Такой тип открытого (консольного, одностоечного) ротационного устройства может иметь преимущества по сравнению с более известной конструкцией. Краткое описание изобретения Изобретение включает устройство ротационной штамповки, снабженное парой центральных роторов и одним или несколькими матрицедержателями, установленными с возможностью поворота на роторах, опорными элементами роторов для обеспечения опоры роторов по меньшей мере на одном их конце,отличающееся тем, что оно содержит направляющие матрицедержателей, расположенные на одном конце матрицедержателей рядом с опорными элементами роторов, и по меньшей мере два кулачковых диска, расположенных рядом с каждым опорным элементом ротора, для придания направления направляющим матрицедержателей. Предпочтительно имеются два опорных элемента ротора по одному на каждом конце роторов, и кулачковые диски установлены на одном из указанных опорных элементов. Предпочтительно имеется первый кулачковый диск и второй кулачковый диск, состоящий из двух деталей, образующих паз (проход) для направляющих матрицедержателей. Предпочтительно роторы приводятся в движение электродвигателем с регулируемой скорость вращения и включают устройство управления для регулирования скорости вращения двигателя синхронно с перемещением тонколистовой металлической заготовки. Предпочтительно, чтобы устройство управления увеличивало скорость вращения двигателя в одном положении и снижало скорость вращения двигателя по достижению второго положения, а затем снова увеличивало скорость вращения двигателя. Предпочтительно имеются два ротора, при этом каждый имеет первый конец и второй конец, опорный элемент ротора, обеспечивающий опору одного конца, и два отдельных опорных элемента, обеспечивающих опору другого конца. Предпочтительно имеется несколько матрицедержателей и несколько роторов. Предпочтительно имеется направляющий мостик на вторых поворотных направляющих кулачках для обеспечения контакта с направляющим роликом в одном положении при вращении. Изобретение также предусматривает создание способа штамповки тонколистовой металлической заготовки. Краткое описание рисунков Фиг. 1 - вид в перспективе ротационного устройства, иллюстрирующего изобретение. Фиг. 2 - вид в разрезе по линии 2-2 на фиг. 1. Фиг. 3 - вид в перспективе одной формы заготовки стойки, тип которой может быть изготовлен с помощью устройства на фиг. 1 и 2. Фиг. 4 - вид сбоку по фиг. 3. Фиг. 5 - вид в перспективе матрицедержателя, иллюстрирующий установленный штамп без ротационного устройства. Фиг. 6 - вид сбоку матрицедержателя.-1 010919 Фиг. 7 - вид спереди одного конца матрицедержателя. Фиг. 8 - вид в перспективе пластины опорного элемента ротора и кулачков на правом конце на фиг. 1. Фиг. 9 - вид в вертикальной проекции опорного элемента ротора на фиг. 8. Фиг. 10 - вид в перспективе левой пластины опорного элемента ротора устройства на фиг. 1. Фиг. 11 - вид в вертикальной проекции опорного элемента на фиг. 10. Фиг. 12 - вид в перспективе первой и второй частей кулачкового диска. Фиг. 13 - вид в вертикальной проекции частей кулачкового диска на фиг. 12. Фиг. 14 - вид в перспективе полуизогнутой части кулачка. Фиг. 15 - вид в вертикальной проекции полуизогнутой части кулачкового диска на фиг. 14. Фиг. 16 - вид в перспективе цельной направляющей кулачка. Фиг. 17 - вид сбоку на фиг. 16. Фиг. 18 - вид снизу на фиг. 16. Фиг. 19 - вид в вертикальной проекции правой опорной пластины на фиг. 8. Фиг. 20 - вид в перспективе на фиг. 19, иллюстрирующий кулачковые ролики верхнего и нижнего роторов при их положении в верхней мертвой точке. Фиг. 21 - вид в перспективе другого примера осуществления устройства, сконструированного для односторонней обработки тонколистовой металлической заготовки. Фиг. 22 - вид сбоку устройства на фиг 21. Фиг. 23 - вид спереди устройства на фиг. 21. Фиг. 24 - таблица, в которой приведены значения изменений скорости вращения до, во время и после контакта до точки отделения штампов от листового металла. Фиг. 25 - вид в перспективе другого примера осуществления. Фиг. 26 - вид сбоку на фиг. 25. Фиг. 27 - блок-схема регулятора скорости для увеличения и снижения скорости вращения роторов. Описание конкретного примера осуществления Настоящее изобретение относится к ротационному устройству для ротационной штамповки различных форм и отверстий в тонколистовой металлической заготовке. Например, при вырубании отверстий в тонкостенных профилях необходимо соблюдать длину отрезка между двумя отверстиями. Устройство предусматривает средство для позиционирования отверстий и средство для временного пропуска отверстия с целью сохранения более длинного отрезка листового металла, на котором может быть выполнена резка. Тонколистовая металлическая заготовка W имеет центральную перемычку 10 и два боковых изгиба кромки 12 и 14. Центральная перемычка сформирована с рядом отверстий 16. В данном случае указанные отверстия имеют в целом треугольную форму, и ориентация каждого треугольника изменяется по длине перемычек. Благодаря этому распорки 18 из листового металла расположены между смежными отверстиями 16. Указанные распорки 18 имеют в целом зигзагообразную или диагональную форму, располагаясь по длине тонколистовой металлической заготовки W. Отбортовки 20 сформированы вокруг отверстий 16. Продольные боковые изгибы кромки 12 и 14 выполнены продольно непрерывно по длине тонколистовой металлической заготовки W. Один такой изгиб может являться достаточным, либо в иных случаях может быть выполнено два или три таких изгиба с целью обеспечения более высокой прочности или для иных различных целей применения. В ряде случаев одна из боковых кромок может быть загнута наружу, образуя крюк 22, как показано линией воображаемого контура. Такой крюк 22 используют при изготовлении комбинированных строительных панелей из бетона и стоек из тонкостенного профиля. Типовые анкерные фланцы показаны в патенте США 4602467. Указанный патент относится к известным стойкам с С-образным профилем. Анкерные штампованные детали 22 используют при изготовлении тонкостенных панелей для ограждения зданий. Стойки или детали W заделывают на определенном расстоянии друг от друга, например 16 дюймов (40,64 см), или два фута (60,96 см) по длине панели, и верхняя и нижняя детали также связаны с прямоугольной сеткой. Детали W или стойки из тонкостенных профилей были проиллюстрированы в патентах США 2088781 и 2167666. Тем не менее, стойка указанного общего типа является лишь одним из многих изготавливаемых изделий. Высокая производительность, превосходная точность изготовления и, кроме того, гибкость производства позволяют изготавливать детали различной ширины, различной длины и с различными штампованными деталями. На фиг. 1 и 2 проиллюстрировано ротационное устройство 30. Ротационное устройство 30 включает верхний и нижний центральные роторы 32 и 34 в сборе. В данном примере осуществления каждый ротор снабжен двумя матрицедержателями 36. Каждый матрицедержатель 36 служит опорой штампа 38. Штампы 38 аналогичны практически во всех отношениях известным подвижным и неподвижным штампам, используемым в стационарных прессах, т.е. прессах, совершающих возвратно поступательное пере-2 010919 мещение в вертикальном направлении, но не совершающих вращение. В данном примере осуществления каждый из центральных роторов 32 и 34 включают относительно тонкий центральный вал 40 и два массивных концевых опорных вала 42. Каждый из концевых опорных валов 42 установлен в соответствующих опорных системах 44, и в свою очередь опорные системы 44 установлены в торцевых плитах 46 и 48. Торцевые плиты 46 и 48 обычно устанавливают на станинах 50 таким образом, чтобы обеспечивался их монтаж в производственной линии. Верхний и нижний роторы 32 и 34 соединены посредством нижней приводной шестерни 52, установленной на хвостовике 54 нижнего концевого опорного вала 42 ротора, и верхнего узла зубчатой передачи 56, установленного на хвостовике 58 верхнего концевого опорного вала 42 ротора. Хвостовик 54 концевого вала нижнего ротора предназначен для присоединения к любому приемлемому двигателю 60 и редуктору. Обычно в данном случае двигатель может представлять собой электрический двигатель постоянного тока (фиг. 26). Двигатель 60 снабжен регулятором скорости вращения 62, обеспечивающим точную регулировку и изменение скорости вращения двигателя. Работа регулятора скорости вращения 62 в свою очередь контролируется центральным процессором. Верхний узел зубчатой передачи 56 включает основную шестерню 64 и внешнюю безлюфтовую компенсационную шестерню 66. Безлюфтовая компенсационная шестерня 66 может быть приведена во вращение с возможностью регулирования по отношению к основной шестерне 64 и закреплена таким образом, чтобы обеспечивалась выборка любых люфтов между верхним узлом зубчатой передачи 56 и нижней приводной шестерней 52. Каждому из четырех концевых опорных валов 42 придана в основном одна и та же форма, за исключением хвостовиков валов. Каждый из концевых опорных валов 42 снабжен двумя опорными углублениями 68, расположенными друг от друга на расстоянии под углом 180 вокруг оси каждого ротора. Внутри каждого опорного углубления имеется опора, или втулка 70, удерживаемая в положении приемлемой заглушкой. Каждый из матрицедержателей 36 на фиг. 5, 6 и 7 снабжен концевым коротким валом 74 на каждом своем конце. Концевой короткий вал 74 установлен в опорах 68 в опорных углублениях 68 концевых опорных валов 42. Благодаря этому каждый из матрицедержателей 36 способен поворачиваться вокруг оси, идущей между двумя короткими валами 74. Каждый матрицедержатель 36 образован по всей своей длине в целом плоской приемной зоной 76 на фиг. 5, обращенной наружу по отношению к роторам 32 и 34. На обратной стороне каждого матрицедержателя 36 для каждого матрицедержателя 36 выполнен в целом выпуклый профиль 78. Как на верхнем, так и на нижнем роторе 32 и 34 установлены отдельные матрицедержатели 36, каждый из которых снабжен фасонным штампом 38. Тем не менее, изобретение не ограничено использованием двух матрицедержателей на каждом роторе. В данном случае использовали четыре матрицедержателя. Два ротора вращаются в противоположных направлениях, при этом один вращается по часовой стрелке, в то время как второй ротор - против часовой стрелки, и они соединены посредством шестерен 52 и 56. Таким образом, верхние и нижние штампы 38 на матрицедержателях 36 сводят до совмещения друг с другом приблизительно в наиболее ближайшей точке двух роторов 32 и 34, т.е. приблизительно при 180 и 360 соответственно, и затем их постепенно отводят друг от друга. Матрицедержатели находятся на максимальном расстоянии друг от друга приблизительно при 90 и 270. Штампы 38 на матрицедержателях 36 на верхнем роторе 32 обычно являются подвижными штампами, в то время как штампы 38 на нижнем роторе 34 обычно являются неподвижными штампами, или штампами с углублением. Части листового металла, которые фактически вырубают из тонколистовой металлической заготовки, образуют отходы или так называемые вырубки из-под штампа, и указанные вырубки из под штампа временно находятся в углублении штампов 38 на нижнем роторе 34 и удаляются с помощью приемлемых выталкивающих шпилек 80, описание которых будет приведено ниже. Выталкивающие шпильки 80 штампов приводятся в движение поперечными стержнями 82 выталкивателя, установленными в нижнем роторе 34 и имеющими концевые участки 82, идущие в наружном направлении к одному концу нижнего ротора 34. Внутренние концы 84 стрежней 82 выполнены с наклонной поверхностью 86, и при перемещении стержней 82 во внутрь наклонные поверхности 86 входят в зацепление с выталкивающими шпильками 80, в результате чего они выталкивают вырубки из штампа 38. Под воздействием усилия пружин стержень82 отходит в обратном направлении, и отвод выталкивающих шпилек 80 также производится с помощью пружин. Последовательная работа каждого стержня 82 выталкивателя штампа достигается с помощью рабочего ролика 88, установленного на торцевой плите 48 (фиг. 2). Направляющий механизм матрицедержателя. Направляющий механизм матрицедержателей 36 включает первые кулачки 90 и вторые кулачки 92,установленные на торцевых плитах 46 и 48 рядом с каждым концом каждого из роторов 32 и 34. Первые кулачки 90 представляют собой цельные пластины, имеющие в основном овальную форму, как показано на чертежах. Из фиг. 12, 13 и 14 видно, что вторые кулачки 92 включают первую в целом овальную по форме центральную часть 94 кулачка и вторую полуизогнутую часть 96 кулачка (фиг. 15-17). Овальная часть 94 и полуизогнутая часть 96 образуют роликовый канал 98 между ними, и у каждого конца про-3 010919 странства имеется фактически проход 100 и 102. Пояснение функции проходов будет приведено ниже. Первые и вторые кулачки 90 и 92 и полуизогнутые части 96 имеют зеркальное расположение на обеих правой и левой боковых опорных плитах 46 и 48 и также совмещены как с нижним ротором 34, так и с верхним ротором 32. Таким образом, имеется четыре первых кулачка 90, четыре вторых кулачка 94 и четыре полуизогнутые части 96. Каждый из матрицедержателей 36 снабжен передними направляющими роликами 104 и задними направляющими роликами 106, расположенными в контакте с передней и задней кромками своих соответствующих матрицедержателей 36 и находящимися на равном расстоянии на противоположных сторонах от центральной оси короткого вала 40 матрицедержателей. Передние направляющие ролики 104 установлены на валиках 108, смещающих передние направляющие ролики наружу по отношению к своим соответствующим матрицедержателям 36. Задние направляющие ролики 106 установлены на валиках 110, располагающие задние направляющие ролики 106 ближе рядом со своими соответствующими матрицедержателями по сравнению с передними направляющими роликами 104. Такое смещение передних и задних направляющих роликов позволяет передним и задним направляющим роликам катиться по соответствующим первому и второму кулачкам 90 и 92 и, таким образом, отслеживать переднюю и заднюю направляющие поверхности, имеющие различные профили, образуемые соответственно первым и вторым направляющими кулачками 90 и 92. Специалистам в данной области техники должно быть очевидно, что по мере вращения роторов 32 и 34 матрицедержатели совершают оборот на 360 вместе со своими соответствующими передним и задним направляющими роликами 104 и 106, вступая в контакт с соответствующими первым и вторым кулачками 90 и 92. Направляющие поверхности, образуемые передним и задним направляющими роликами 104 и 106, пересекаются дважды при каждом обороте на 360. Пересечение указанных двух поверхностей происходит у проходов 100, 102, образуемых между вторым кулачковым диском 94 и полуизогнутой частью 96 кулачка. Полуизогнутые части 96 кулачка образованы дополнительными направляющими планками 112 для переднего и заднего направляющих роликов в точке смыкания и размыкания матрицедержателей (см. фиг. 15-17). Такие направляющие планки 112 образованы двумя верхними и двумя нижними пологими полуизогнутыми поверхностями 114 и 116, расположение которых обеспечивает контакт с передним и задним направляющими роликами 104 и 106 соответственно от точки непосредственно перед смыканием, во время смыкания и размыкания после расхождения матрицедержателей. Указанные направляющие планки 112 выполнены заодно с полуизогнутыми частями 96 кулачка и установлены вместе с первым и вторым направляющими кулачками 90 и 92, как показано на фиг. 19. Работа устройства. В процессе работы нижний и верхний роторы 32 и 34 вращаются в противоположных направлениях, как показано, например, стрелками на фиг. 1, и тонколистовая металлическая заготовка, обозначеннаяW, проходит между ними. Вращение нижнего и верхнего роторов приводит во вращение их соответствующие нижние и верхние матрицедержатели 36, пара нижних и верхних матрицедержателей 36 постепенно сходится до контакта с листовым металлом. Как только происходит их смыкание, штампы 38 пробивают и (или) штампуют металл и затем снова размыкаются, отходя от каждой стороны листового металла W. Во время смыкания и размыкания верхних и нижних матрицедержателей 36 линейные скорости матрицедержателей 36 изменяются в незначительной степени и точно не соответствуют линейной скорости листового металла, движущегося с постоянной скоростью. Непосредственно перед смыканием на листовом металле матрицедержатели 36 будут перемещаться линейно с более низкой скоростью. При расположении роторов 32 и 34 в верней и нижней мертвых точках (180 и 360) линейная скорость матрицедержателей будет соответствовать линейной скорости тонколистовой металлической заготовки W. Затем происходит снижение линейной скорости матрицедержателей 36 по отношению к скорости тонколистовой металлической заготовки после их размыкания. С целью решения указанной проблемы работа двигателя 60 регулируется с помощью регулятора скорости 62 и центрального процессора для мгновенного увеличения скорости вращения нижнего и верхнего роторов 32 и 34 в точке непосредственно перед смыканием и для дальнейшего постепенного снижения скорости вращения роторов по мере того, как роторы отводят матрицедержатели 36 к нижней и верхней мертвым точкам, и затем двигатель снова увеличивает скорость вращения роторов при разведении матрицедержателей. Затем регулятор скорости 62 регулирует скорость двигателя, поддерживая ее нормальной до тех пор, пока следующая пара матрицедержателей 36 не начнет перемещаться непосредственно к точке смыкания. Такое последовательное мгновенное повышение скорости, с последующим снижением, за которым следует повышение скорости и затем снова снижение, происходит в соответствии с приращениями, при этом максимальное приращение имеет место в положении максимального углового смещения матрицедержателей относительно 180 и 360. Во время смыкания и размыкания каждое приращение постепенно снижается по мере постепенного уменьшения углового смещения матрицедержателей 36 от точки перед контактом до мертвой точки и затем снова постепенно повышается от мертвой точки до точки размыкания. Приращения изменений скорости приведены в таблице на фиг. 24. Благодаря этому матрицедержатели имеют возможность перемещаться по изогнутой траектории в-4 010919 точке непосредственно до смыкания и после размыкания, в которой их линейная скорость идентична линейной скорости тонколистовой металлической заготовки. Такая особенность механизма регулирования также позволяет роторам 32 и 34 мгновенно останавливаться или совершать движение с пропусками с целью создания интервала между штампованными деталями в тонколистовой металлической заготовке. Необходимо изготавливать стойки определенной длины. На верхнем и нижнем конце каждой стойки металл должен быть сплошным без каких-либо отверстий. Путем программирования центрального процессора двигатель может быть моментально остановлен в точке, в которой, например, расположение матрицедержателей составляет приблизительно 90 и 180 на любой стороне верхней или нижней мертвой точки. В этой точке тонколистовая металлическая заготовка W имеет возможность свободно проходить между роторами 32 и 34. Тонколистовая металлическая заготовка W обычно отрезается на заданную длину приемлемыми ножницами (не показаны), расположенными за роторами 32 и 34. Работа ножниц может быть синхронизирована с пропусками отверстий, формируемыми в тонколистовой металлической заготовке, с целью обеспечения заданной длины детали. Дополнительная особенность управляемости двигателя, регулирующего скорость вращения роторов 32 и 34, заключается в том, что она позволяет изменять расстояние центров отверстий и штампованных деталей, выполненных в тонколистовой металлической заготовке W. Центральный процессор перепрограммируется для обеспечения работы роторов 32 и 34 с достаточной скоростью между верхней и нижней мертвыми точками с непродолжительными остановами при нахождении матрицедержателей в положении 90 и 270. Это позволит тонколистовой металлической заготовке пройти между роторами без воздействия на нее матрицедержателей и штампования. Дополнительные примеры осуществления изобретения. В ряде случаев желательным может явиться создание открытого (консольного, одностоечного) ротационного устройства, в котором обеспечивается опора только одного конца роторов, в то время как другой конец ротора не снабжен опорным элементом. Такие дополнительные примеры осуществления ротационных устройств проиллюстрированы на фиг. 21, 22 и 23. Базовая конструкция роторов 32 и 34 и матрицедержателей 36 в основном является такой же, как описывалось выше, за тем исключением, что матрицедержатели 36 снабжены передними и задними направляющими роликами, кулачками и частями кулачков только в одной торцевой плите. Наружные концы нижнего и верхнего роторов 32 и 34 опираются на массивные поперечные балки 120 и 122 и опорные кронштейны 124 и 126, обеспечивающие опору для внешних концов роторов 32 и 34. Благодаря этому тонколистовую металлическую заготовку W можно устанавливать в требуемое положение со стороны отверстия в устройстве, как показано на фиг. 21, и штамповка будет осуществляться с помощью роторов, матрицедержателей и штампов в основном в соответствии с аналогичным способом,как описывалось выше. Одна кромка заготовки может выступать наружу между кронштейнами 124 и 126. Благодаря этому обеспечивается высокая степень гибкости при использовании устройства. В ряде случаев желательным может являться создание другой направляющей системы с целью достижения плавного перехода с поверхности второго кулачка 94 и полуизогнутой части 96 кулачка. Как показано на фиг. 25 и 26, для проведения такого изменения качающийся рычаг, или мостик 130 может быть установлен с возможностью поворота на каждой из полуизогнутых частей 96 кулачка. Мостик 130 способен совершать поворот между открытым и закрытым положениями и направлять передний и задний направляющие ролики 104 и 106 по мере их разъединения с полуизогнутыми частями 96 ролика и перехода на направляющие планки 116. Мостик 130 снабжен выступом 132, пересекающим траекторию заднего направляющего ролика 106. Пружина 134 соединяет мостик 130 и направляющую планку 112. На фиг. 25 и 26 проиллюстрирован мостик в двух положениях, а именно в открытом - верхний мостик и в закрытом - нижний мостик. Под воздействием пружины 134 мостик 130 смещается в закрытое (нижнее) положение, как показано на фиг. 25, и поворачивается в открытое (верхнее) положение (фиг. 26) при необходимости вращения вперед или назад. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство ротационной штамповки, снабженное парой центральных роторов и одним или несколькими матрицедержателями, установленными с возможностью поворота на роторах для многократного штампования тонколистовой металлической заготовки, движущейся по линейной траектории, и содержащее опорные элементы роторов для обеспечения опоры роторов по меньшей мере на одном их конце; матрицедержатели на указанных роторах и направляющие матрицедержателей, расположенные на одном конце матрицедержателей рядом с опорными элементами роторов,-5 010919 отличающееся тем, что оно включает по меньшей мере два кулачковых диска, расположенных рядом с каждым опорным элементом ротора по меньшей мере на одном конце для придания направления указанным направляющим матрицедержателей, и проходы в кулачковых дисках для прохождения указанных направляющих матрицедержателей. 2. Устройство ротационной штамповки по п.1, отличающееся тем, что оно снабжено двумя опорными элементами роторов по одному на каждом конце роторов и в нем кулачковые диски установлены на одном из указанных опорных элементов, при этом другие опорные элементы не снабжены такими кулачковыми дисками. 3. Устройство ротационной штамповки по п.1, отличающееся тем, что оно снабжено по меньшей мере первым цельным кулачковым диском и вторым кулачковым диском, состоящим по меньшей мере из двух частей, при этом второй кулачковый диск образует проход, через который могут проходить направляющие матрицедержателей. 4. Устройство ротационной штамповки по п.3, отличающееся тем, что матрицедержатели образуют переднюю и заднюю кромки, включающее направляющие матрицедержателей по меньшей мере на одной указанной передней кромке и на одной указанной задней кромке. 5. Устройство ротационной штамповки по п.1, отличающееся тем, что оно снабжено двигателем с регулируемой скоростью вращения и включает устройство управления для периодического снижения и увеличения скорости вращения двигателя синхронно с перемещением тонколистовой металлической заготовки. 6. Устройство ротационной штамповки по п.3, отличающееся тем, что оно снабжено вторым кулачковым диском, имеющим в основном овальную кулачковую часть и полуизогнутую часть кулачка, расположенную на расстоянии от указанной овальной части, и направляющий канал, образованный между указанной овальной частью и полуизогнутой частью. 7. Устройство ротационной штамповки по п.6, отличающееся тем, что проходы образованы между концами указанных полуизогнутых частей и овальной частью. 8. Устройство ротационной штамповки по п.7, отличающееся направляющими передних кромок,установленными на валу, и включающее ролики, установленные с возможностью вращения на указанных валах между направляющими передней кромки и матрицедержателями. 9. Устройство ротационной штамповки по п.1, отличающееся тем, что устройство регулирования двигателя увеличивает скорость вращения двигателя в первом заданном положении матрицедержателей и снижает скорость вращения двигателя во втором заданном положении матрицедержателей и затем увеличивает скорость вращения двигателя в третьем заданном положении матрицедержателей и, соответственно, снижает скорость вращения двигателя. 10. Устройство ротационной штамповки по п.1, отличающееся тем, что оно снабжено опорным элементом, обеспечивающим опору первого конца каждого ротора, при этом второй конец каждого ротора не снабжен опорным элементом и при этом два ротора установлены для вращения в противоположных направлениях по отношению друг к другу для обеспечения захвата тонколистовой металлической заготовки, проходящей между ними. 11. Способ штампования тонколистовой металлической заготовки путем пропускания ее между двумя роторами, при этом каждый ротор снабжен по меньшей мере одним штампом для штампования указанной тонколистовой металлической заготовки, отличающийся тем, что он имеет стадии придания вращения указанным роторам в противоположном направлении при заданной первой скорости вращения; увеличения скорости вращения роторов при первом заданном положении; постепенного снижения скорости вращения до достижения второго заданного положения; постепенного увеличения скорости вращения до достижения третьего заданного положения и последующего снижения скорости вращения до заданной первой скорости вращения. 12. Способ по п.11, отличающийся тем, что первое заданное положение находится в точке непосредственно перед контактом штампов с листовым металлом и третье заданное положение находится в точке непосредственно после отделения штампов от листового металла. 13. Способ по п. 11, отличающийся тем, что штампы прикреплены к матрицедержателям и матрицедержатели установлены с возможностью поворота на соответствующих роторах, включающий стадии придания направления матрицедержателям при вращении роторов, смыкания штампов, установленных на матрицедержателях, в плоскостях, параллельных друг другу в первом заданном положении, и сохранения указанных штампов в указанных параллельных плоскостях вплоть до достижения третьего заданного положения.

МПК / Метки

МПК: B21D 5/08

Метки: ротационное, устройство, несколькими, способ, направляющими, штамповки, ротационной

Код ссылки

<a href="https://eas.patents.su/15-10919-rotacionnoe-ustrojjstvo-s-neskolkimi-napravlyayushhimi-i-sposob-rotacionnojj-shtampovki.html" rel="bookmark" title="База патентов Евразийского Союза">Ротационное устройство с несколькими направляющими и способ ротационной штамповки</a>

Предыдущий патент: Охлаждаемый ролик для перемещения металлургических изделий

Следующий патент: Тент для перевозки сыпучих грузов в кузове транспортного средства

Случайный патент: Способ получения пенопласта с графитовым наполнителем и теплоизоляционное изделие на его основе