Способ делигнификации лигноцеллюлозного сырья

Формула / Реферат

1. Способ делигнификации лигноцеллюлозного сырья путем использования сульфитов в присутствии щелочного компонента, в особенности гидроксида натрия или карбоната натрия или их смеси, в водном растворе при повышенной температуре и повышенном давлении, отличающийся тем, что в начале варки водного раствора, в случае необходимости, добавляют первую часть количества щелочного компонента и в начале делигнификации или позднее в водный раствор добавляют по меньшей мере одну вторую часть количества щелочного компонента.

2. Способ делигнификации по п.1, отличающийся тем, что водный раствор наряду с сульфитами и щелочным компонентом также содержит хиноновый компонент.

3. Способ делигнификации по п.1, отличающийся тем, что водный раствор наряду с сульфитами и щелочным компонентом, а также, в случае необходимости, хиноновым компонентом также содержит сульфидный компонент.

4. Способ делигнификации по меньшей мере по одному из вышеприведенных пунктов, отличающийся тем, что в водный раствор с содержащимся в нем сульфитом, щелочным, а также, в случае необходимости, хиноновым и/или сульфидным компонентами добавляют спирт, предпочтительно метанол.

5. Способ по п.1, отличающийся тем, что по меньшей мере одну вторую часть количества щелочного компонента добавляют во время нагрева после снижения значения рН водного раствора по меньшей мере на 0,3 рН, предпочтительно по меньшей мере на 0,5 рН, особенно предпочтительно по меньшей мере на 1,0 рН, предпочтительно на более чем 1,5 рН, по отношению к исходному значению рН варки.

6. Способ по п.1, отличающийся тем, что по меньшей мере 30%, предпочтительно по меньшей мере 90%, особенно предпочтительно по меньшей мере 95% первой части количества щелочного компонента расходуются во время варки, прежде чем добавляют по меньшей мере одну вторую часть количества щелочного компонента.

7. Способ по п.1, отличающийся тем, что по меньшей мере одна вторая часть количества щелочного компонента добавляется самое раннее спустя 10 мин после начала варки, предпочтительно, самое раннее, спустя 30 мин после начала варки, особенно предпочтительно самое раннее спустя 60 мин после начала варки, предпочтительно самое раннее спустя 90 мин после начала варки.

8. Способ по п.1, отличающийся тем, что по меньшей мере одна вторая часть количества щелочного компонента добавляется при температуре по меньшей мере 75шС, предпочтительно по меньшей мере 110шС, особенно предпочтительно по меньшей мере 140шС, предпочтительно по меньшей мере 175шС.

9. Способ по п.1, отличающийся тем, что вторая часть количества щелочного компонента добавляется в конце нагрева при достижении максимальной температуры варки.

10. Способ делигнификации по п.1, отличающийся тем, что варку лигноцеллюлозного сырья осуществляют в водном растворе с содержащимся в нем сульфитом и щелочным, а также, в случае необходимости, хиноновым компонентом при продолжительности варки по меньшей мере 90 мин, предпочтительно по меньшей мере 120 мин, особенно предпочтительно по меньшей мере 150 мин, предпочтительно по меньшей мере 360 мин.

11. Способ делигнификации по п.1, отличающийся тем, что варку лигноцеллюлозного сырья осуществляют в водном растворе с содержащимся в нем сульфитом и щелочным, а также, в случае необходимости, хиноновым компонентом при максимальной температуре варки с продолжительностью варки по меньшей мере 30 мин, предпочтительно от 60 до 360 мин, особенно предпочтительно от 120 до 180 мин.

12. Способ делигнификации по п.1, отличающийся тем, что максимальная температура варки составляет от 150 до 190шС, предпочтительно от 160 до 180шС.

13. Способ делигнификации по меньшей мере по одному из вышеприведенных пунктов, отличающийся тем, что добавляют от примерно 15 до примерно 80 мас.% щелочного компонента в виде первой части количества и от примерно 85 до примерно 20 мас.% щелочного компонента в виде второй части количества, предпочтительно от примерно 75 до примерно 30 мас.% щелочного компонента в виде первой части количества и от примерно 25 до примерно 70 мас.% щелочного компонента в виде второй части количества, особенно предпочтительно добавляют от примерно 60 до примерно 40 мас.%, в особенности примерно 50 мас.%, щелочного компонента в виде первой части количества и от примерно 40 до примерно 60 мас.%, предпочтительно примерно 50 мас.%, щелочного компонента в виде второй части количества.

14. Способ делигнификации по п.1, отличающийся тем, что общее используемое количество химических веществ составляет по меньшей мере примерно 18 мас.%, предпочтительноот примерно 22 до примерно 45 мас.%, особенно предпочтительно от примерно 25 до примерно 35 мас.%, предпочтительно от примерно 28 до примерно 32 мас.%, по отношению к абсолютно сухой массе делигнифицируемого сырья.

15. Способ делигнификации по п.1, отличающийся тем, что для варки лигноцеллюлозного сырья сульфит и щелочной компонент используются в соотношении от 80:20 до 40:60, предпочтительно от 70:30 до 50:50, особенно предпочтительно 60:40.

16. Способ делигнификации по п.1, отличающийся тем, что в водный раствор добавляют по меньшей мере третью, предпочтительно по меньшей мере третью и четвертую части количества щелочного компонента.

17. Способ делигнификации по п.1, отличающийся тем, что делигнифицируемое сырье пропаривают перед добавкой водного раствора с содержащимся в нем сульфитом, щелочным компонентом, а также, в случае необходимости, хиноновым компонентом.

Текст

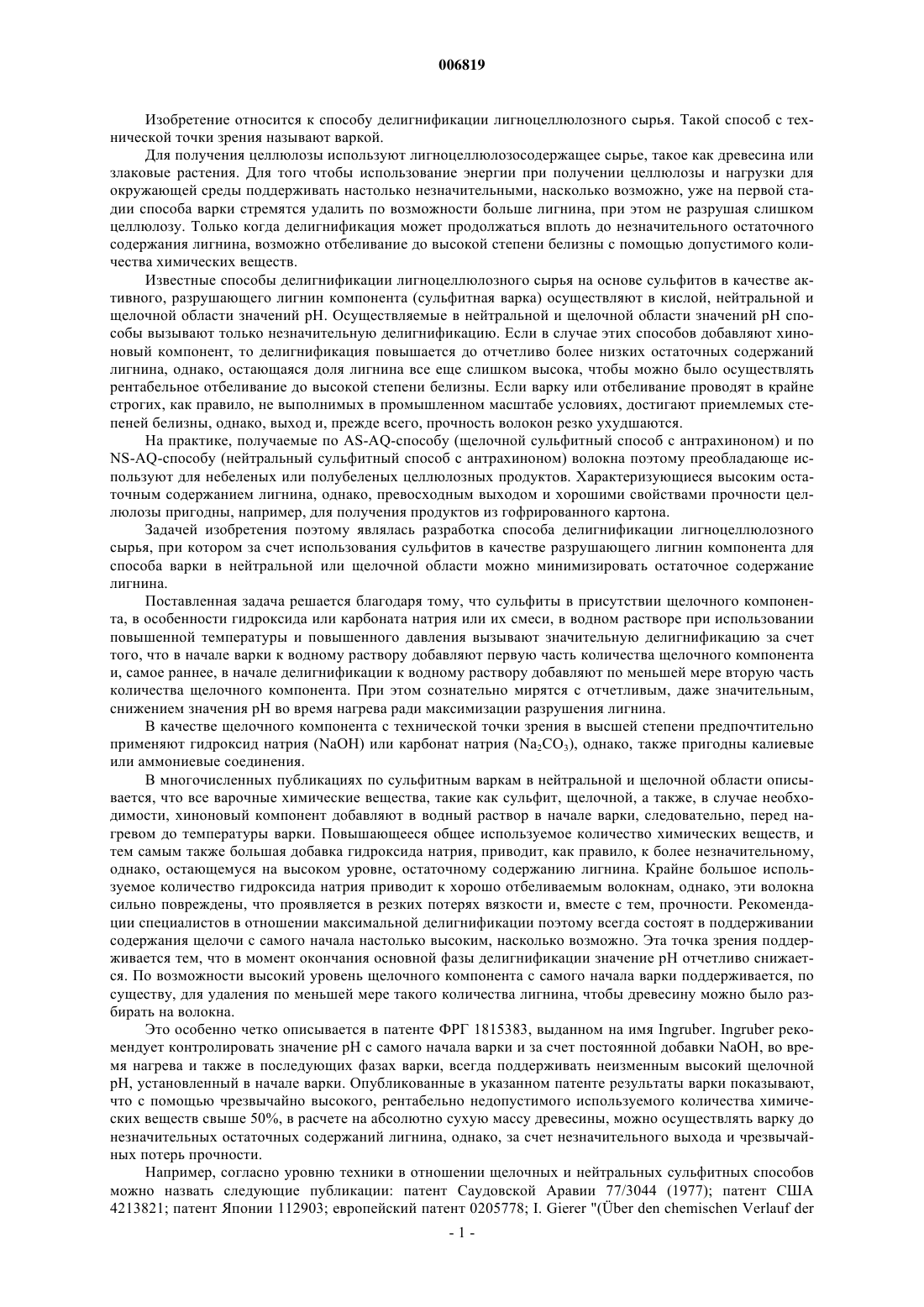

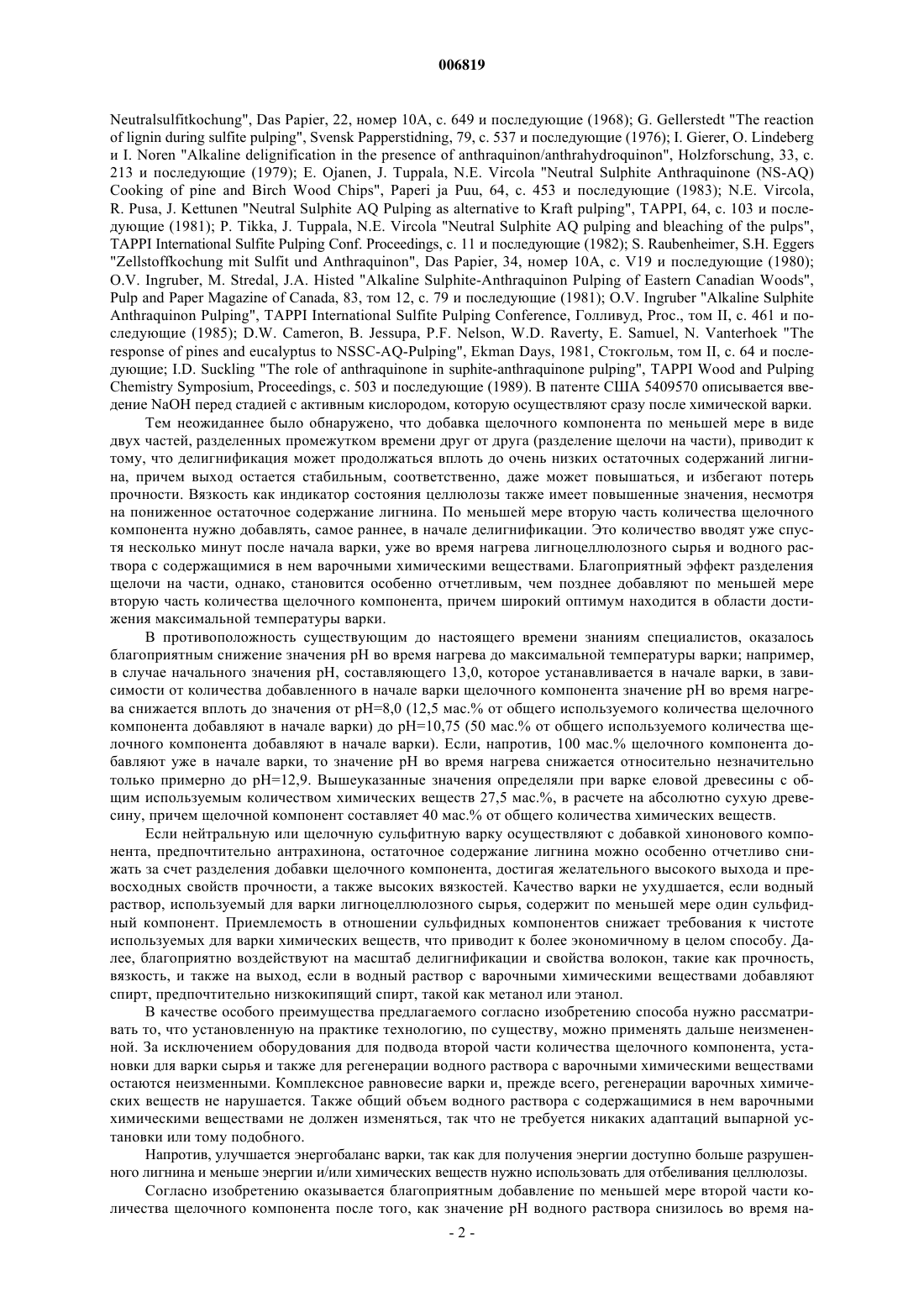

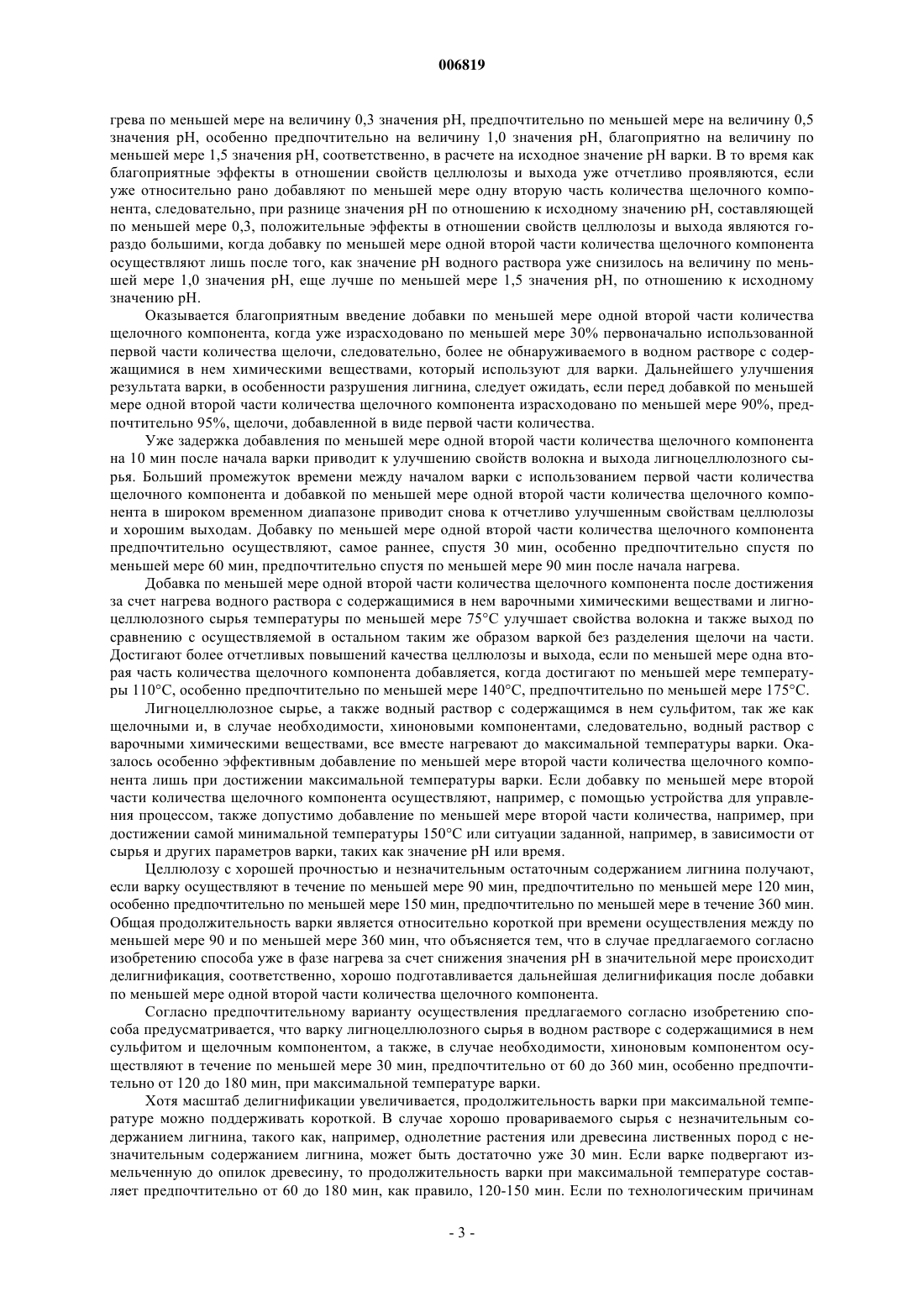

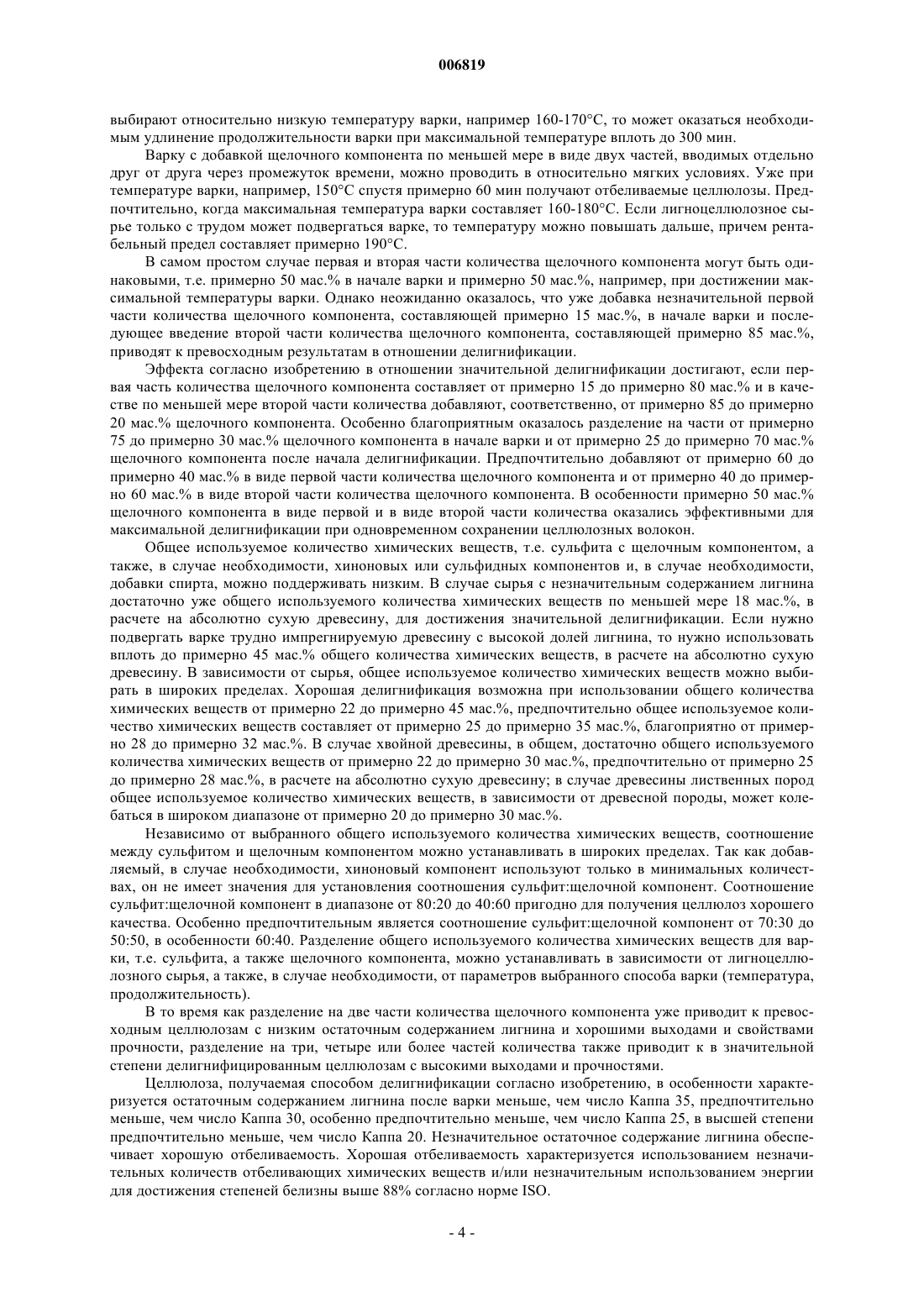

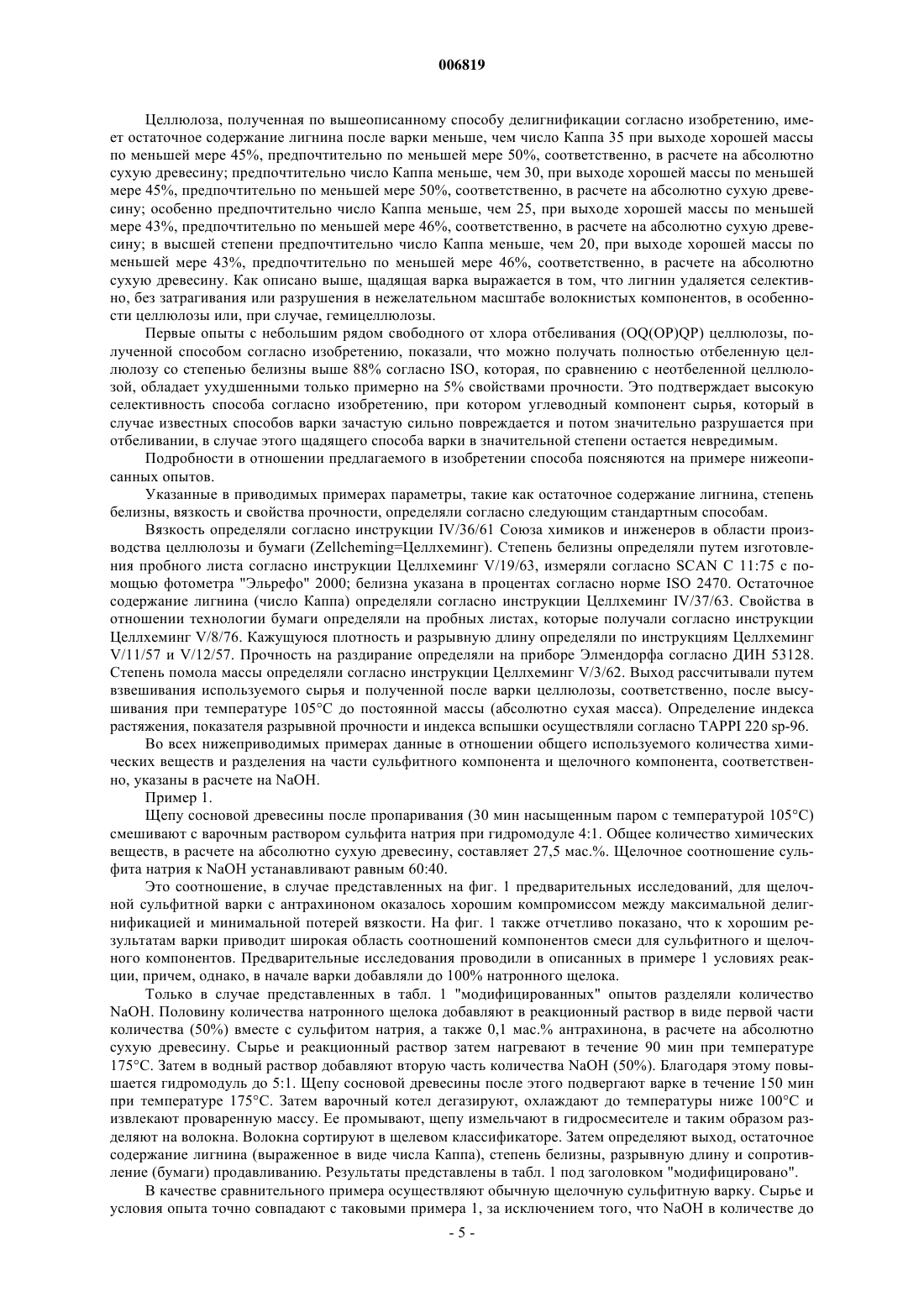

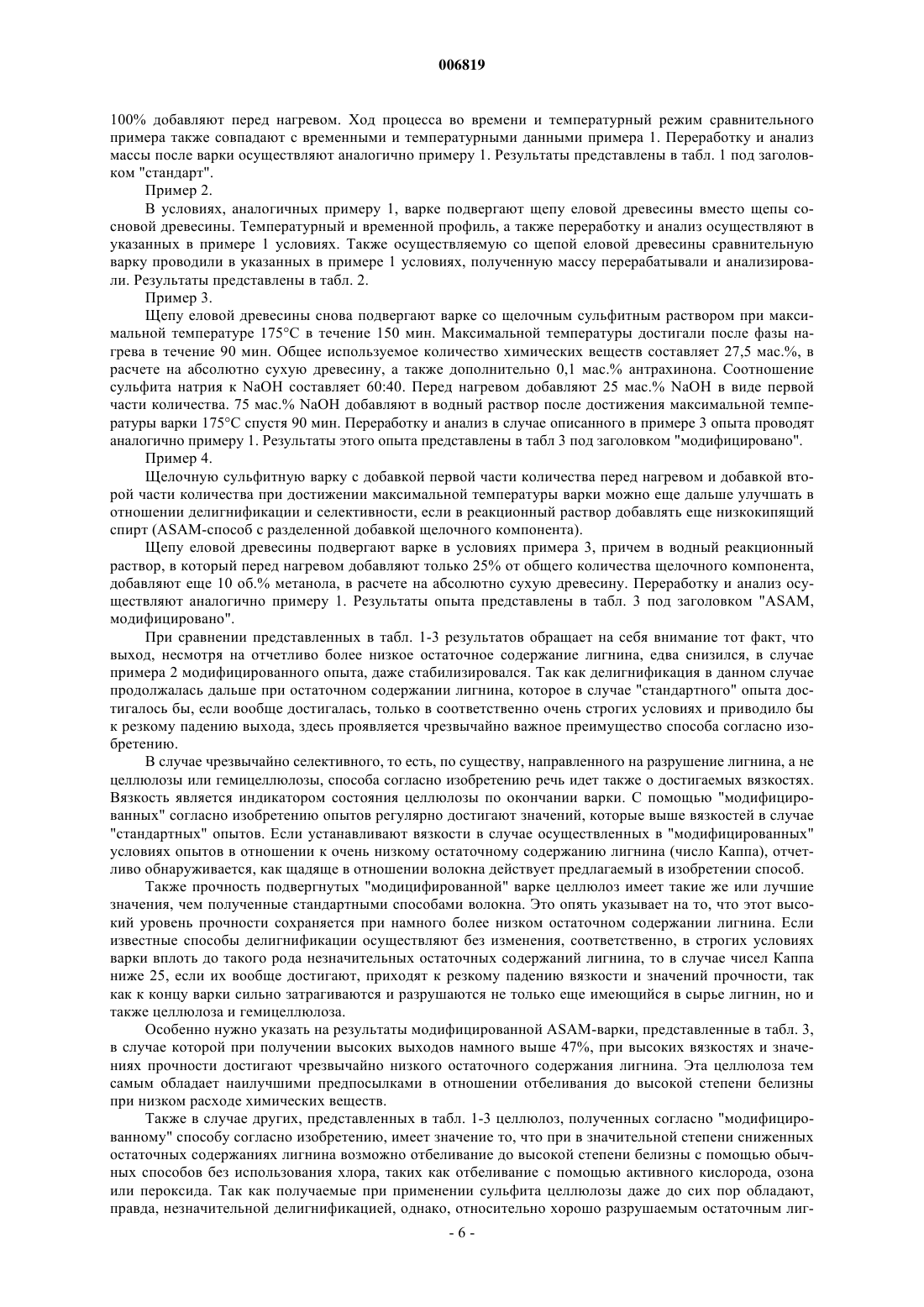

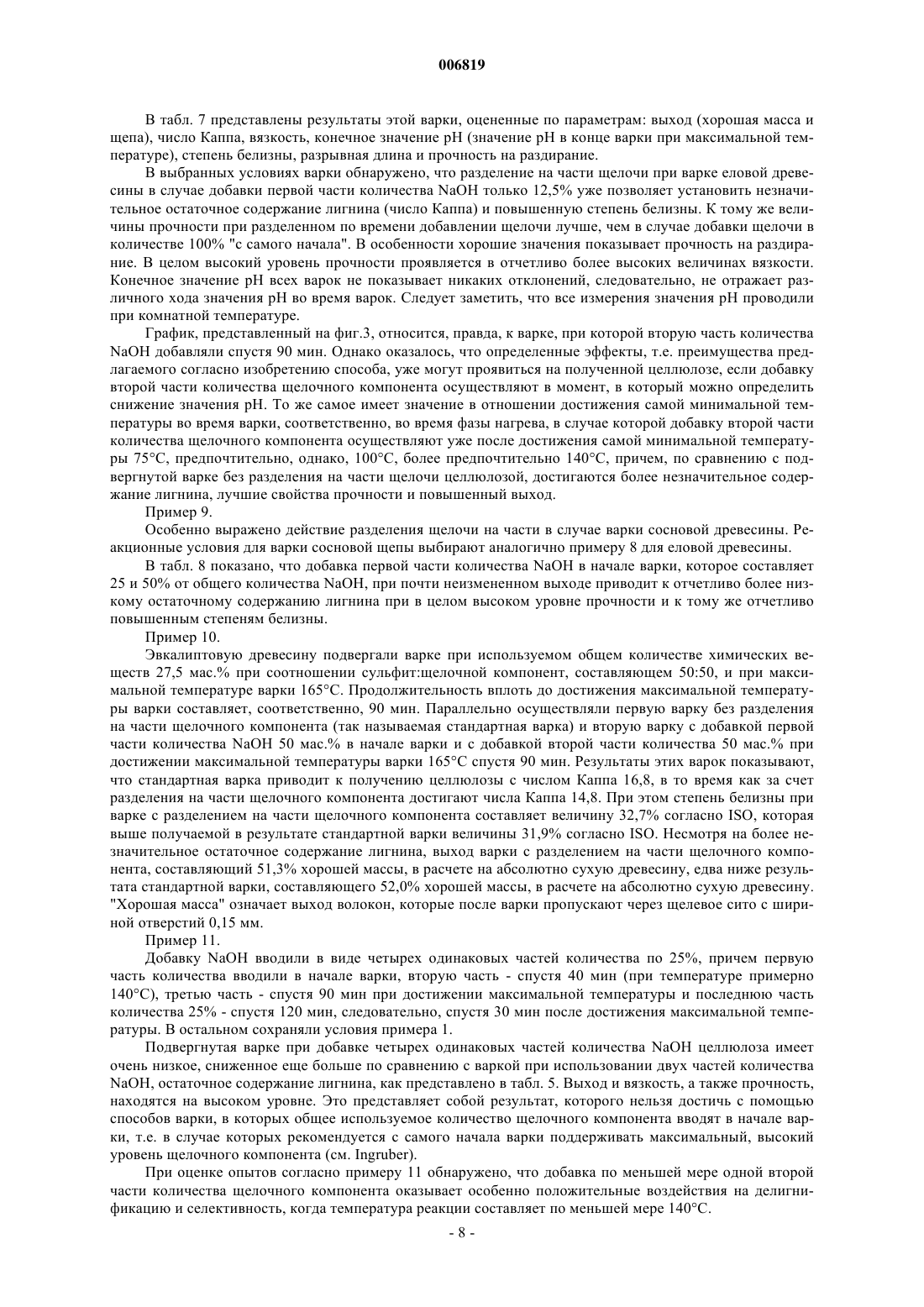

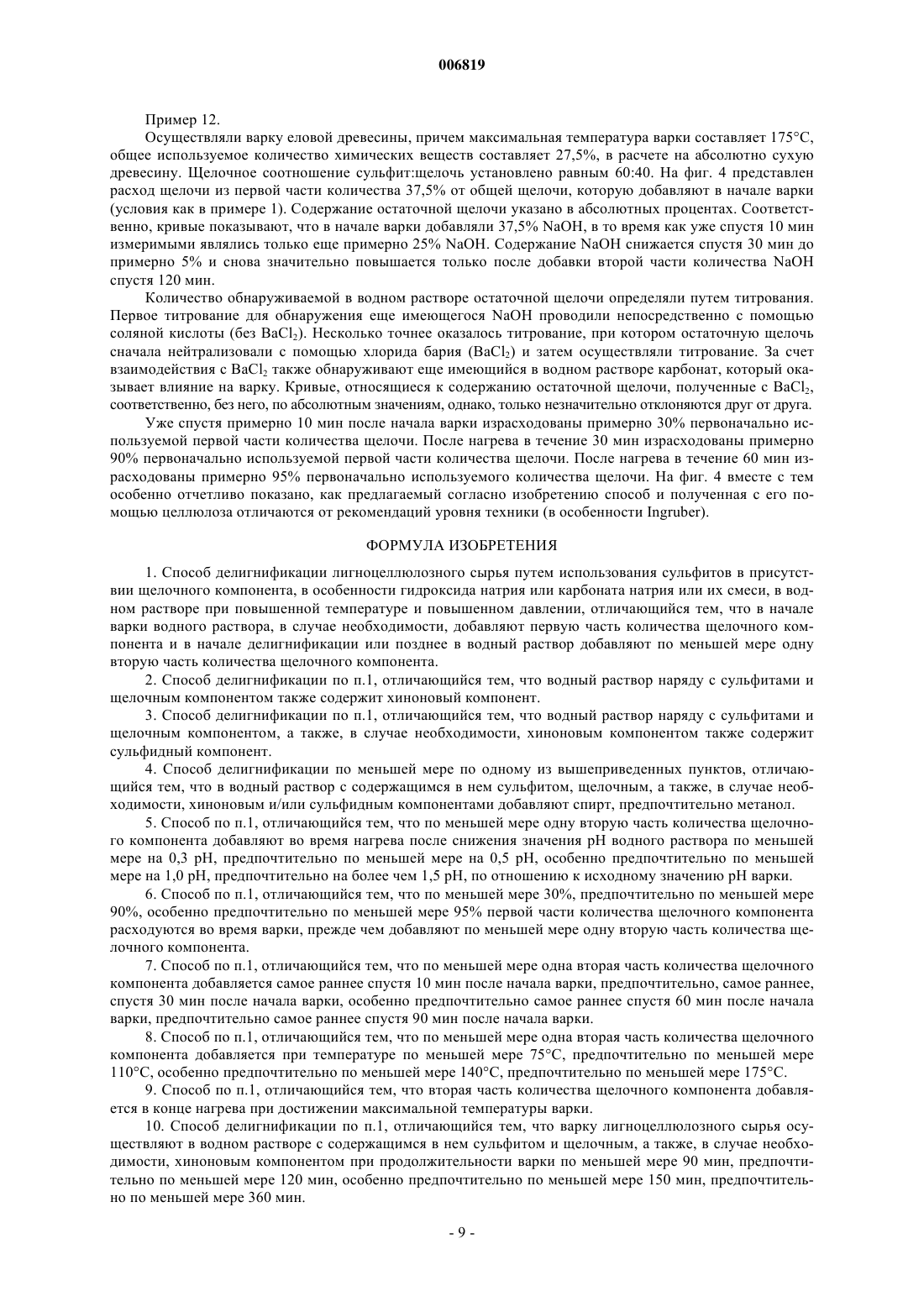

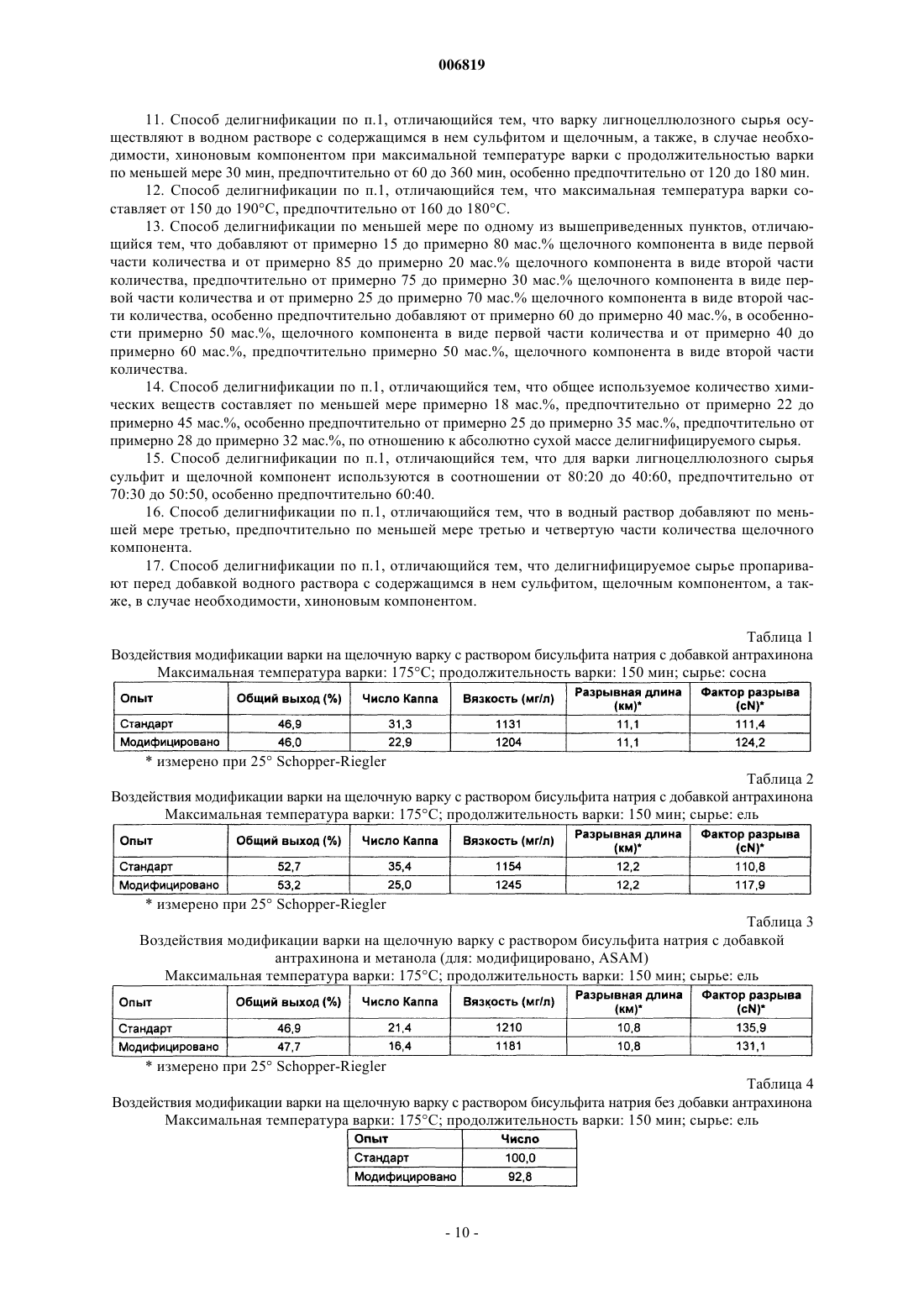

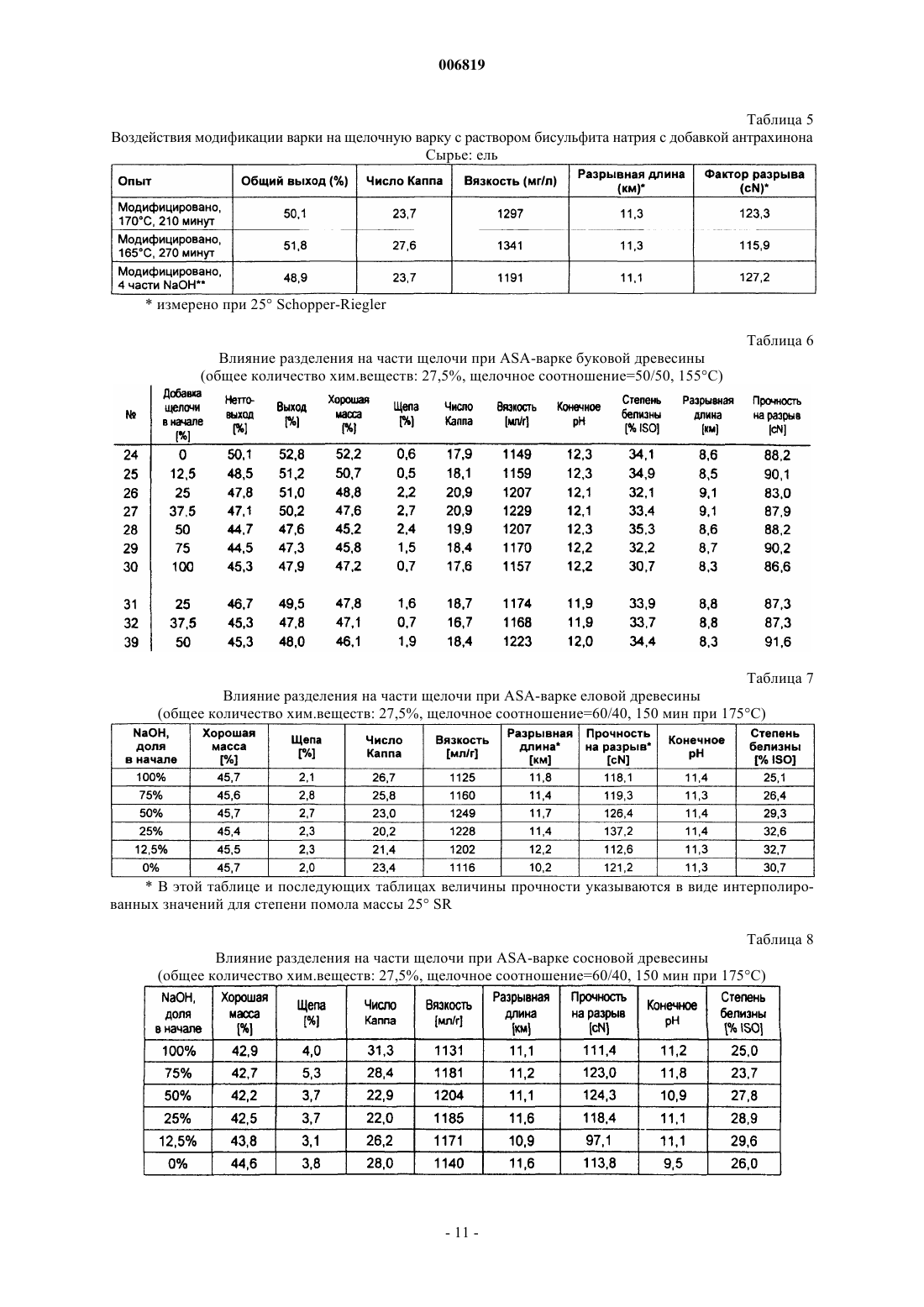

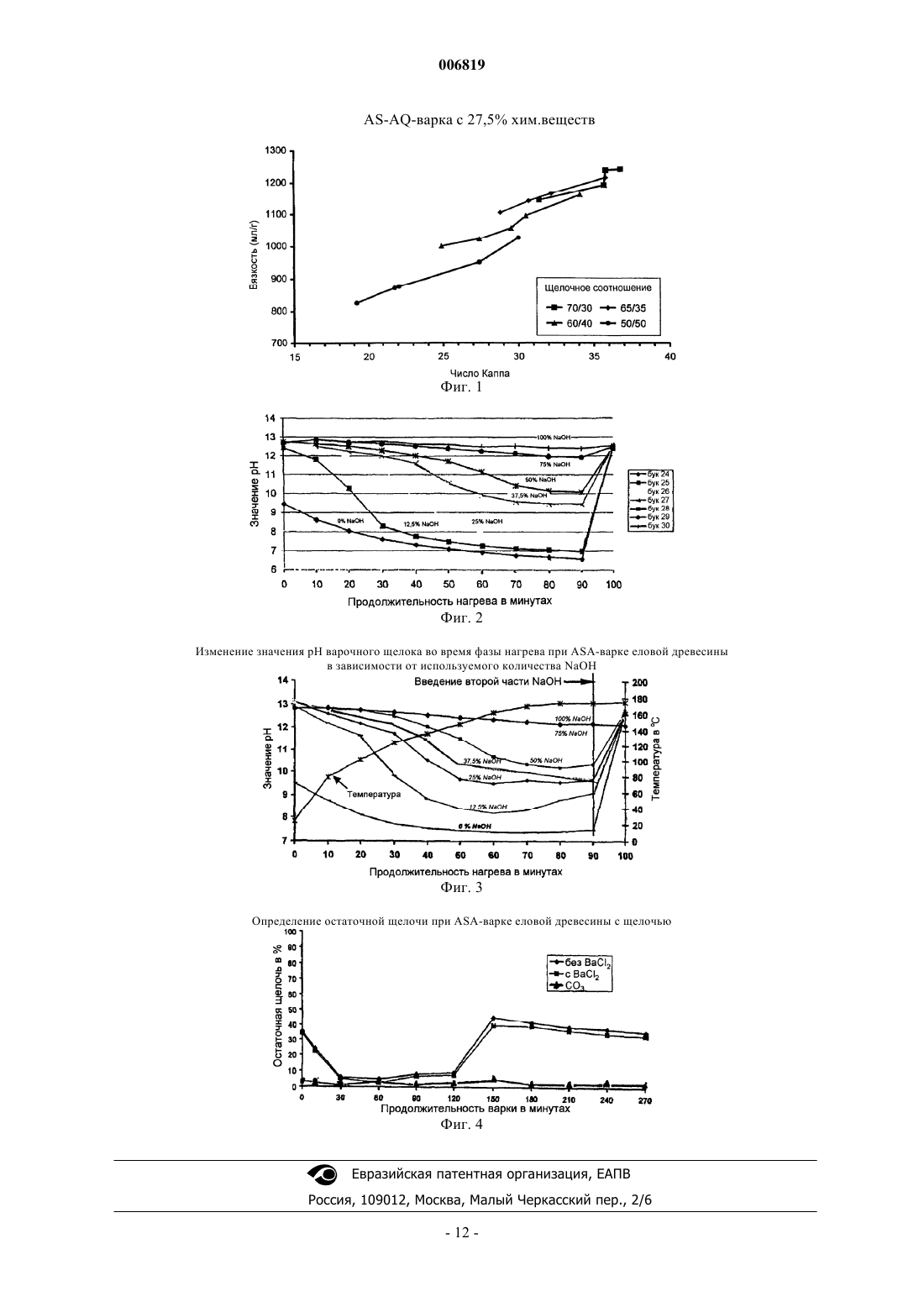

006819 Изобретение относится к способу делигнификации лигноцеллюлозного сырья. Такой способ с технической точки зрения называют варкой. Для получения целлюлозы используют лигноцеллюлозосодержащее сырье, такое как древесина или злаковые растения. Для того чтобы использование энергии при получении целлюлозы и нагрузки для окружающей среды поддерживать настолько незначительными, насколько возможно, уже на первой стадии способа варки стремятся удалить по возможности больше лигнина, при этом не разрушая слишком целлюлозу. Только когда делигнификация может продолжаться вплоть до незначительного остаточного содержания лигнина, возможно отбеливание до высокой степени белизны с помощью допустимого количества химических веществ. Известные способы делигнификации лигноцеллюлозного сырья на основе сульфитов в качестве активного, разрушающего лигнин компонента (сульфитная варка) осуществляют в кислой, нейтральной и щелочной области значений рН. Осуществляемые в нейтральной и щелочной области значений рН способы вызывают только незначительную делигнификацию. Если в случае этих способов добавляют хиноновый компонент, то делигнификация повышается до отчетливо более низких остаточных содержаний лигнина, однако, остающаяся доля лигнина все еще слишком высока, чтобы можно было осуществлять рентабельное отбеливание до высокой степени белизны. Если варку или отбеливание проводят в крайне строгих, как правило, не выполнимых в промышленном масштабе условиях, достигают приемлемых степеней белизны, однако, выход и, прежде всего, прочность волокон резко ухудшаются. На практике, получаемые по AS-AQ-способу (щелочной сульфитный способ с антрахиноном) и поNS-AQ-способу (нейтральный сульфитный способ с антрахиноном) волокна поэтому преобладающе используют для небеленых или полубеленых целлюлозных продуктов. Характеризующиеся высоким остаточным содержанием лигнина, однако, превосходным выходом и хорошими свойствами прочности целлюлозы пригодны, например, для получения продуктов из гофрированного картона. Задачей изобретения поэтому являлась разработка способа делигнификации лигноцеллюлозного сырья, при котором за счет использования сульфитов в качестве разрушающего лигнин компонента для способа варки в нейтральной или щелочной области можно минимизировать остаточное содержание лигнина. Поставленная задача решается благодаря тому, что сульфиты в присутствии щелочного компонента, в особенности гидроксида или карбоната натрия или их смеси, в водном растворе при использовании повышенной температуры и повышенного давления вызывают значительную делигнификацию за счет того, что в начале варки к водному раствору добавляют первую часть количества щелочного компонента и, самое раннее, в начале делигнификации к водному раствору добавляют по меньшей мере вторую часть количества щелочного компонента. При этом сознательно мирятся с отчетливым, даже значительным,снижением значения рН во время нагрева ради максимизации разрушения лигнина. В качестве щелочного компонента с технической точки зрения в высшей степени предпочтительно применяют гидроксид натрия (NaOH) или карбонат натрия (Nа 2 СО 3), однако, также пригодны калиевые или аммониевые соединения. В многочисленных публикациях по сульфитным варкам в нейтральной и щелочной области описывается, что все варочные химические вещества, такие как сульфит, щелочной, а также, в случае необходимости, хиноновый компонент добавляют в водный раствор в начале варки, следовательно, перед нагревом до температуры варки. Повышающееся общее используемое количество химических веществ, и тем самым также большая добавка гидроксида натрия, приводит, как правило, к более незначительному,однако, остающемуся на высоком уровне, остаточному содержанию лигнина. Крайне большое используемое количество гидроксида натрия приводит к хорошо отбеливаемым волокнам, однако, эти волокна сильно повреждены, что проявляется в резких потерях вязкости и, вместе с тем, прочности. Рекомендации специалистов в отношении максимальной делигнификации поэтому всегда состоят в поддерживании содержания щелочи с самого начала настолько высоким, насколько возможно. Эта точка зрения поддерживается тем, что в момент окончания основной фазы делигнификации значение рН отчетливо снижается. По возможности высокий уровень щелочного компонента с самого начала варки поддерживается, по существу, для удаления по меньшей мере такого количества лигнина, чтобы древесину можно было разбирать на волокна. Это особенно четко описывается в патенте ФРГ 1815383, выданном на имя Ingruber. Ingruber рекомендует контролировать значение рН с самого начала варки и за счет постоянной добавки NaOH, во время нагрева и также в последующих фазах варки, всегда поддерживать неизменным высокий щелочной рН, установленный в начале варки. Опубликованные в указанном патенте результаты варки показывают,что с помощью чрезвычайно высокого, рентабельно недопустимого используемого количества химических веществ свыше 50%, в расчете на абсолютно сухую массу древесины, можно осуществлять варку до незначительных остаточных содержаний лигнина, однако, за счет незначительного выхода и чрезвычайных потерь прочности. Например, согласно уровню техники в отношении щелочных и нейтральных сульфитных способов можно назвать следующие публикации: патент Саудовской Аравии 77/3044 (1977); патент США 4213821; патент Японии 112903; европейский патент 0205778; I. Gierer "(ber den chemischen Verlauf derChemistry Symposium, Proceedings, c. 503 и последующие (1989). В патенте США 5409570 описывается введение NaOH перед стадией с активным кислородом, которую осуществляют сразу после химической варки. Тем неожиданнее было обнаружено, что добавка щелочного компонента по меньшей мере в виде двух частей, разделенных промежутком времени друг от друга (разделение щелочи на части), приводит к тому, что делигнификация может продолжаться вплоть до очень низких остаточных содержаний лигнина, причем выход остается стабильным, соответственно, даже может повышаться, и избегают потерь прочности. Вязкость как индикатор состояния целлюлозы также имеет повышенные значения, несмотря на пониженное остаточное содержание лигнина. По меньшей мере вторую часть количества щелочного компонента нужно добавлять, самое раннее, в начале делигнификации. Это количество вводят уже спустя несколько минут после начала варки, уже во время нагрева лигноцеллюлозного сырья и водного раствора с содержащимися в нем варочными химическими веществами. Благоприятный эффект разделения щелочи на части, однако, становится особенно отчетливым, чем позднее добавляют по меньшей мере вторую часть количества щелочного компонента, причем широкий оптимум находится в области достижения максимальной температуры варки. В противоположность существующим до настоящего времени знаниям специалистов, оказалось благоприятным снижение значения рН во время нагрева до максимальной температуры варки; например,в случае начального значения рН, составляющего 13,0, которое устанавливается в начале варки, в зависимости от количества добавленного в начале варки щелочного компонента значение рН во время нагрева снижается вплоть до значения от рН=8,0 (12,5 мас.% от общего используемого количества щелочного компонента добавляют в начале варки) до рН=10,75 (50 мас.% от общего используемого количества щелочного компонента добавляют в начале варки). Если, напротив, 100 мас.% щелочного компонента добавляют уже в начале варки, то значение рН во время нагрева снижается относительно незначительно только примерно до рН=12,9. Вышеуказанные значения определяли при варке еловой древесины с общим используемым количеством химических веществ 27,5 мас.%, в расчете на абсолютно сухую древесину, причем щелочной компонент составляет 40 мас.% от общего количества химических веществ. Если нейтральную или щелочную сульфитную варку осуществляют с добавкой хинонового компонента, предпочтительно антрахинона, остаточное содержание лигнина можно особенно отчетливо снижать за счет разделения добавки щелочного компонента, достигая желательного высокого выхода и превосходных свойств прочности, а также высоких вязкостей. Качество варки не ухудшается, если водный раствор, используемый для варки лигноцеллюлозного сырья, содержит по меньшей мере один сульфидный компонент. Приемлемость в отношении сульфидных компонентов снижает требования к чистоте используемых для варки химических веществ, что приводит к более экономичному в целом способу. Далее, благоприятно воздействуют на масштаб делигнификации и свойства волокон, такие как прочность,вязкость, и также на выход, если в водный раствор с варочными химическими веществами добавляют спирт, предпочтительно низкокипящий спирт, такой как метанол или этанол. В качестве особого преимущества предлагаемого согласно изобретению способа нужно рассматривать то, что установленную на практике технологию, по существу, можно применять дальше неизмененной. За исключением оборудования для подвода второй части количества щелочного компонента, установки для варки сырья и также для регенерации водного раствора с варочными химическими веществами остаются неизменными. Комплексное равновесие варки и, прежде всего, регенерации варочных химических веществ не нарушается. Также общий объем водного раствора с содержащимися в нем варочными химическими веществами не должен изменяться, так что не требуется никаких адаптаций выпарной установки или тому подобного. Напротив, улучшается энергобаланс варки, так как для получения энергии доступно больше разрушенного лигнина и меньше энергии и/или химических веществ нужно использовать для отбеливания целлюлозы. Согласно изобретению оказывается благоприятным добавление по меньшей мере второй части количества щелочного компонента после того, как значение рН водного раствора снизилось во время на-2 006819 грева по меньшей мере на величину 0,3 значения рН, предпочтительно по меньшей мере на величину 0,5 значения рН, особенно предпочтительно на величину 1,0 значения рН, благоприятно на величину по меньшей мере 1,5 значения рН, соответственно, в расчете на исходное значение рН варки. В то время как благоприятные эффекты в отношении свойств целлюлозы и выхода уже отчетливо проявляются, если уже относительно рано добавляют по меньшей мере одну вторую часть количества щелочного компонента, следовательно, при разнице значения рН по отношению к исходному значению рН, составляющей по меньшей мере 0,3, положительные эффекты в отношении свойств целлюлозы и выхода являются гораздо большими, когда добавку по меньшей мере одной второй части количества щелочного компонента осуществляют лишь после того, как значение рН водного раствора уже снизилось на величину по меньшей мере 1,0 значения рН, еще лучше по меньшей мере 1,5 значения рН, по отношению к исходному значению рН. Оказывается благоприятным введение добавки по меньшей мере одной второй части количества щелочного компонента, когда уже израсходовано по меньшей мере 30% первоначально использованной первой части количества щелочи, следовательно, более не обнаруживаемого в водном растворе с содержащимися в нем химическими веществами, который используют для варки. Дальнейшего улучшения результата варки, в особенности разрушения лигнина, следует ожидать, если перед добавкой по меньшей мере одной второй части количества щелочного компонента израсходовано по меньшей мере 90%, предпочтительно 95%, щелочи, добавленной в виде первой части количества. Уже задержка добавления по меньшей мере одной второй части количества щелочного компонента на 10 мин после начала варки приводит к улучшению свойств волокна и выхода лигноцеллюлозного сырья. Больший промежуток времени между началом варки с использованием первой части количества щелочного компонента и добавкой по меньшей мере одной второй части количества щелочного компонента в широком временном диапазоне приводит снова к отчетливо улучшенным свойствам целлюлозы и хорошим выходам. Добавку по меньшей мере одной второй части количества щелочного компонента предпочтительно осуществляют, самое раннее, спустя 30 мин, особенно предпочтительно спустя по меньшей мере 60 мин, предпочтительно спустя по меньшей мере 90 мин после начала нагрева. Добавка по меньшей мере одной второй части количества щелочного компонента после достижения за счет нагрева водного раствора с содержащимися в нем варочными химическими веществами и лигноцеллюлозного сырья температуры по меньшей мере 75 С улучшает свойства волокна и также выход по сравнению с осуществляемой в остальном таким же образом варкой без разделения щелочи на части. Достигают более отчетливых повышений качества целлюлозы и выхода, если по меньшей мере одна вторая часть количества щелочного компонента добавляется, когда достигают по меньшей мере температуры 110 С, особенно предпочтительно по меньшей мере 140 С, предпочтительно по меньшей мере 175 С. Лигноцеллюлозное сырье, а также водный раствор с содержащимся в нем сульфитом, так же как щелочными и, в случае необходимости, хиноновыми компонентами, следовательно, водный раствор с варочными химическими веществами, все вместе нагревают до максимальной температуры варки. Оказалось особенно эффективным добавление по меньшей мере второй части количества щелочного компонента лишь при достижении максимальной температуры варки. Если добавку по меньшей мере второй части количества щелочного компонента осуществляют, например, с помощью устройства для управления процессом, также допустимо добавление по меньшей мере второй части количества, например, при достижении самой минимальной температуры 150 С или ситуации заданной, например, в зависимости от сырья и других параметров варки, таких как значение рН или время. Целлюлозу с хорошей прочностью и незначительным остаточным содержанием лигнина получают,если варку осуществляют в течение по меньшей мере 90 мин, предпочтительно по меньшей мере 120 мин,особенно предпочтительно по меньшей мере 150 мин, предпочтительно по меньшей мере в течение 360 мин. Общая продолжительность варки является относительно короткой при времени осуществления между по меньшей мере 90 и по меньшей мере 360 мин, что объясняется тем, что в случае предлагаемого согласно изобретению способа уже в фазе нагрева за счет снижения значения рН в значительной мере происходит делигнификация, соответственно, хорошо подготавливается дальнейшая делигнификация после добавки по меньшей мере одной второй части количества щелочного компонента. Согласно предпочтительному варианту осуществления предлагаемого согласно изобретению способа предусматривается, что варку лигноцеллюлозного сырья в водном растворе с содержащимися в нем сульфитом и щелочным компонентом, а также, в случае необходимости, хиноновым компонентом осуществляют в течение по меньшей мере 30 мин, предпочтительно от 60 до 360 мин, особенно предпочтительно от 120 до 180 мин, при максимальной температуре варки. Хотя масштаб делигнификации увеличивается, продолжительность варки при максимальной температуре можно поддерживать короткой. В случае хорошо провариваемого сырья с незначительным содержанием лигнина, такого как, например, однолетние растения или древесина лиственных пород с незначительным содержанием лигнина, может быть достаточно уже 30 мин. Если варке подвергают измельченную до опилок древесину, то продолжительность варки при максимальной температуре составляет предпочтительно от 60 до 180 мин, как правило, 120-150 мин. Если по технологическим причинам-3 006819 выбирают относительно низкую температуру варки, например 160-170 С, то может оказаться необходимым удлинение продолжительности варки при максимальной температуре вплоть до 300 мин. Варку с добавкой щелочного компонента по меньшей мере в виде двух частей, вводимых отдельно друг от друга через промежуток времени, можно проводить в относительно мягких условиях. Уже при температуре варки, например, 150 С спустя примерно 60 мин получают отбеливаемые целлюлозы. Предпочтительно, когда максимальная температура варки составляет 160-180 С. Если лигноцеллюлозное сырье только с трудом может подвергаться варке, то температуру можно повышать дальше, причем рентабельный предел составляет примерно 190 С. В самом простом случае первая и вторая части количества щелочного компонента могут быть одинаковыми, т.е. примерно 50 мас.% в начале варки и примерно 50 мас.%, например, при достижении максимальной температуры варки. Однако неожиданно оказалось, что уже добавка незначительной первой части количества щелочного компонента, составляющей примерно 15 мас.%, в начале варки и последующее введение второй части количества щелочного компонента, составляющей примерно 85 мас.%,приводят к превосходным результатам в отношении делигнификации. Эффекта согласно изобретению в отношении значительной делигнификации достигают, если первая часть количества щелочного компонента составляет от примерно 15 до примерно 80 мас.% и в качестве по меньшей мере второй части количества добавляют, соответственно, от примерно 85 до примерно 20 мас.% щелочного компонента. Особенно благоприятным оказалось разделение на части от примерно 75 до примерно 30 мас.% щелочного компонента в начале варки и от примерно 25 до примерно 70 мас.% щелочного компонента после начала делигнификации. Предпочтительно добавляют от примерно 60 до примерно 40 мас.% в виде первой части количества щелочного компонента и от примерно 40 до примерно 60 мас.% в виде второй части количества щелочного компонента. В особенности примерно 50 мас.% щелочного компонента в виде первой и в виде второй части количества оказались эффективными для максимальной делигнификации при одновременном сохранении целлюлозных волокон. Общее используемое количество химических веществ, т.е. сульфита с щелочным компонентом, а также, в случае необходимости, хиноновых или сульфидных компонентов и, в случае необходимости,добавки спирта, можно поддерживать низким. В случае сырья с незначительным содержанием лигнина достаточно уже общего используемого количества химических веществ по меньшей мере 18 мас.%, в расчете на абсолютно сухую древесину, для достижения значительной делигнификации. Если нужно подвергать варке трудно импрегнируемую древесину с высокой долей лигнина, то нужно использовать вплоть до примерно 45 мас.% общего количества химических веществ, в расчете на абсолютно сухую древесину. В зависимости от сырья, общее используемое количество химических веществ можно выбирать в широких пределах. Хорошая делигнификация возможна при использовании общего количества химических веществ от примерно 22 до примерно 45 мас.%, предпочтительно общее используемое количество химических веществ составляет от примерно 25 до примерно 35 мас.%, благоприятно от примерно 28 до примерно 32 мас.%. В случае хвойной древесины, в общем, достаточно общего используемого количества химических веществ от примерно 22 до примерно 30 мас.%, предпочтительно от примерно 25 до примерно 28 мас.%, в расчете на абсолютно сухую древесину; в случае древесины лиственных пород общее используемое количество химических веществ, в зависимости от древесной породы, может колебаться в широком диапазоне от примерно 20 до примерно 30 мас.%. Независимо от выбранного общего используемого количества химических веществ, соотношение между сульфитом и щелочным компонентом можно устанавливать в широких пределах. Так как добавляемый, в случае необходимости, хиноновый компонент используют только в минимальных количествах, он не имеет значения для установления соотношения сульфит:щелочной компонент. Соотношение сульфит:щелочной компонент в диапазоне от 80:20 до 40:60 пригодно для получения целлюлоз хорошего качества. Особенно предпочтительным является соотношение сульфит:щелочной компонент от 70:30 до 50:50, в особенности 60:40. Разделение общего используемого количества химических веществ для варки, т.е. сульфита, а также щелочного компонента, можно устанавливать в зависимости от лигноцеллюлозного сырья, а также, в случае необходимости, от параметров выбранного способа варки (температура,продолжительность). В то время как разделение на две части количества щелочного компонента уже приводит к превосходным целлюлозам с низким остаточным содержанием лигнина и хорошими выходами и свойствами прочности, разделение на три, четыре или более частей количества также приводит к в значительной степени делигнифицированным целлюлозам с высокими выходами и прочностями. Целлюлоза, получаемая способом делигнификации согласно изобретению, в особенности характеризуется остаточным содержанием лигнина после варки меньше, чем число Каппа 35, предпочтительно меньше, чем число Каппа 30, особенно предпочтительно меньше, чем число Каппа 25, в высшей степени предпочтительно меньше, чем число Каппа 20. Незначительное остаточное содержание лигнина обеспечивает хорошую отбеливаемость. Хорошая отбеливаемость характеризуется использованием незначительных количеств отбеливающих химических веществ и/или незначительным использованием энергии для достижения степеней белизны выше 88% согласно норме ISO.-4 006819 Целлюлоза, полученная по вышеописанному способу делигнификации согласно изобретению, имеет остаточное содержание лигнина после варки меньше, чем число Каппа 35 при выходе хорошей массы по меньшей мере 45%, предпочтительно по меньшей мере 50%, соответственно, в расчете на абсолютно сухую древесину; предпочтительно число Каппа меньше, чем 30, при выходе хорошей массы по меньшей мере 45%, предпочтительно по меньшей мере 50%, соответственно, в расчете на абсолютно сухую древесину; особенно предпочтительно число Каппа меньше, чем 25, при выходе хорошей массы по меньшей мере 43%, предпочтительно по меньшей мере 46%, соответственно, в расчете на абсолютно сухую древесину; в высшей степени предпочтительно число Каппа меньше, чем 20, при выходе хорошей массы по меньшей мере 43%, предпочтительно по меньшей мере 46%, соответственно, в расчете на абсолютно сухую древесину. Как описано выше, щадящая варка выражается в том, что лигнин удаляется селективно, без затрагивания или разрушения в нежелательном масштабе волокнистых компонентов, в особенности целлюлозы или, при случае, гемицеллюлозы. Первые опыты с небольшим рядом свободного от хлора отбеливания (OQ(OP)QP) целлюлозы, полученной способом согласно изобретению, показали, что можно получать полностью отбеленную целлюлозу со степенью белизны выше 88% согласно ISO, которая, по сравнению с неотбеленной целлюлозой, обладает ухудшенными только примерно на 5% свойствами прочности. Это подтверждает высокую селективность способа согласно изобретению, при котором углеводный компонент сырья, который в случае известных способов варки зачастую сильно повреждается и потом значительно разрушается при отбеливании, в случае этого щадящего способа варки в значительной степени остается невредимым. Подробности в отношении предлагаемого в изобретении способа поясняются на примере нижеописанных опытов. Указанные в приводимых примерах параметры, такие как остаточное содержание лигнина, степень белизны, вязкость и свойства прочности, определяли согласно следующим стандартным способам. Вязкость определяли согласно инструкции IV/36/61 Союза химиков и инженеров в области производства целлюлозы и бумаги (Zellcheming=Целлхеминг). Степень белизны определяли путем изготовления пробного листа согласно инструкции Целлхеминг V/19/63, измеряли согласно SCAN С 11:75 с помощью фотометра "Эльрефо" 2000; белизна указана в процентах согласно норме ISO 2470. Остаточное содержание лигнина (число Каппа) определяли согласно инструкции Целлхеминг IV/37/63. Свойства в отношении технологии бумаги определяли на пробных листах, которые получали согласно инструкции Целлхеминг V/8/76. Кажущуюся плотность и разрывную длину определяли по инструкциям ЦеллхемингV/11/57 и V/12/57. Прочность на раздирание определяли на приборе Элмендорфа согласно ДИН 53128. Степень помола массы определяли согласно инструкции Целлхеминг V/3/62. Выход рассчитывали путем взвешивания используемого сырья и полученной после варки целлюлозы, соответственно, после высушивания при температуре 105 С до постоянной массы (абсолютно сухая масса). Определение индекса растяжения, показателя разрывной прочности и индекса вспышки осуществляли согласно TAPPI 220 sp-96. Во всех нижеприводимых примерах данные в отношении общего используемого количества химических веществ и разделения на части сульфитного компонента и щелочного компонента, соответственно, указаны в расчете на NaOH. Пример 1. Щепу сосновой древесины после пропаривания (30 мин насыщенным паром с температурой 105 С) смешивают с варочным раствором сульфита натрия при гидромодуле 4:1. Общее количество химических веществ, в расчете на абсолютно сухую древесину, составляет 27,5 мас.%. Щелочное соотношение сульфита натрия к NaOH устанавливают равным 60:40. Это соотношение, в случае представленных на фиг. 1 предварительных исследований, для щелочной сульфитной варки с антрахиноном оказалось хорошим компромиссом между максимальной делигнификацией и минимальной потерей вязкости. На фиг. 1 также отчетливо показано, что к хорошим результатам варки приводит широкая область соотношений компонентов смеси для сульфитного и щелочного компонентов. Предварительные исследования проводили в описанных в примере 1 условиях реакции, причем, однако, в начале варки добавляли до 100% натронного щелока. Только в случае представленных в табл. 1 "модифицированных" опытов разделяли количествоNaOH. Половину количества натронного щелока добавляют в реакционный раствор в виде первой части количества (50%) вместе с сульфитом натрия, а также 0,1 мас.% антрахинона, в расчете на абсолютно сухую древесину. Сырье и реакционный раствор затем нагревают в течение 90 мин при температуре 175 С. Затем в водный раствор добавляют вторую часть количества NaOH (50%). Благодаря этому повышается гидромодуль до 5:1. Щепу сосновой древесины после этого подвергают варке в течение 150 мин при температуре 175 С. Затем варочный котел дегазируют, охлаждают до температуры ниже 100 С и извлекают проваренную массу. Ее промывают, щепу измельчают в гидросмесителе и таким образом разделяют на волокна. Волокна сортируют в щелевом классификаторе. Затем определяют выход, остаточное содержание лигнина (выраженное в виде числа Каппа), степень белизны, разрывную длину и сопротивление (бумаги) продавливанию. Результаты представлены в табл. 1 под заголовком "модифицировано". В качестве сравнительного примера осуществляют обычную щелочную сульфитную варку. Сырье и условия опыта точно совпадают с таковыми примера 1, за исключением того, что NaOH в количестве до-5 006819 100% добавляют перед нагревом. Ход процесса во времени и температурный режим сравнительного примера также совпадают с временными и температурными данными примера 1. Переработку и анализ массы после варки осуществляют аналогично примеру 1. Результаты представлены в табл. 1 под заголовком "стандарт". Пример 2. В условиях, аналогичных примеру 1, варке подвергают щепу еловой древесины вместо щепы сосновой древесины. Температурный и временной профиль, а также переработку и анализ осуществляют в указанных в примере 1 условиях. Также осуществляемую со щепой еловой древесины сравнительную варку проводили в указанных в примере 1 условиях, полученную массу перерабатывали и анализировали. Результаты представлены в табл. 2. Пример 3. Щепу еловой древесины снова подвергают варке со щелочным сульфитным раствором при максимальной температуре 175 С в течение 150 мин. Максимальной температуры достигали после фазы нагрева в течение 90 мин. Общее используемое количество химических веществ составляет 27,5 мас.%, в расчете на абсолютно сухую древесину, а также дополнительно 0,1 мас.% антрахинона. Соотношение сульфита натрия к NaOH составляет 60:40. Перед нагревом добавляют 25 мас.% NaOH в виде первой части количества. 75 мас.% NaOH добавляют в водный раствор после достижения максимальной температуры варки 175 С спустя 90 мин. Переработку и анализ в случае описанного в примере 3 опыта проводят аналогично примеру 1. Результаты этого опыта представлены в табл 3 под заголовком "модифицировано". Пример 4. Щелочную сульфитную варку с добавкой первой части количества перед нагревом и добавкой второй части количества при достижении максимальной температуры варки можно еще дальше улучшать в отношении делигнификации и селективности, если в реакционный раствор добавлять еще низкокипящий спирт (ASAM-способ с разделенной добавкой щелочного компонента). Щепу еловой древесины подвергают варке в условиях примера 3, причем в водный реакционный раствор, в который перед нагревом добавляют только 25% от общего количества щелочного компонента,добавляют еще 10 об.% метанола, в расчете на абсолютно сухую древесину. Переработку и анализ осуществляют аналогично примеру 1. Результаты опыта представлены в табл. 3 под заголовком "АSАМ,модифицировано". При сравнении представленных в табл. 1-3 результатов обращает на себя внимание тот факт, что выход, несмотря на отчетливо более низкое остаточное содержание лигнина, едва снизился, в случае примера 2 модифицированного опыта, даже стабилизировался. Так как делигнификация в данном случае продолжалась дальше при остаточном содержании лигнина, которое в случае "стандартного" опыта достигалось бы, если вообще достигалась, только в соответственно очень строгих условиях и приводило бы к резкому падению выхода, здесь проявляется чрезвычайно важное преимущество способа согласно изобретению. В случае чрезвычайно селективного, то есть, по существу, направленного на разрушение лигнина, а не целлюлозы или гемицеллюлозы, способа согласно изобретению речь идет также о достигаемых вязкостях. Вязкость является индикатором состояния целлюлозы по окончании варки. С помощью "модифицированных" согласно изобретению опытов регулярно достигают значений, которые выше вязкостей в случае"стандартных" опытов. Если устанавливают вязкости в случае осуществленных в "модифицированных" условиях опытов в отношении к очень низкому остаточному содержанию лигнина (число Каппа), отчетливо обнаруживается, как щадяще в отношении волокна действует предлагаемый в изобретении способ. Также прочность подвергнутых "модицифированной" варке целлюлоз имеет такие же или лучшие значения, чем полученные стандартными способами волокна. Это опять указывает на то, что этот высокий уровень прочности сохраняется при намного более низком остаточном содержании лигнина. Если известные способы делигнификации осуществляют без изменения, соответственно, в строгих условиях варки вплоть до такого рода незначительных остаточных содержаний лигнина, то в случае чисел Каппа ниже 25, если их вообще достигают, приходят к резкому падению вязкости и значений прочности, так как к концу варки сильно затрагиваются и разрушаются не только еще имеющийся в сырье лигнин, но и также целлюлоза и гемицеллюлоза. Особенно нужно указать на результаты модифицированной АSАМ-варки, представленные в табл. 3,в случае которой при получении высоких выходов намного выше 47%, при высоких вязкостях и значениях прочности достигают чрезвычайно низкого остаточного содержания лигнина. Эта целлюлоза тем самым обладает наилучшими предпосылками в отношении отбеливания до высокой степени белизны при низком расходе химических веществ. Также в случае других, представленных в табл. 1-3 целлюлоз, полученных согласно "модифицированному" способу согласно изобретению, имеет значение то, что при в значительной степени сниженных остаточных содержаниях лигнина возможно отбеливание до высокой степени белизны с помощью обычных способов без использования хлора, таких как отбеливание с помощью активного кислорода, озона или пероксида. Так как получаемые при применении сульфита целлюлозы даже до сих пор обладают,правда, незначительной делигнификацией, однако, относительно хорошо разрушаемым остаточным лиг-6 006819 нином, можно ожидать, что полученные по модифицированному способу согласно изобретению волокна при достижении хороших свойств в отношении вязкости и прочности также будут способны подвергаться отбеливанию при незначительной затрате энергии. Пример 5. Щепу еловой древесины гидролизуют по способу щелочной сульфитной варки, реакционные условия которого соответствуют примеру 1, однако, без добавки антрахинона. Содержание остаточного лигнина составляет, как представлено в табл. 4, с числом Каппа 92,8, намного больше такового, которое приемлемо для дальнейшей переработки. По сравнению с варкой при полном добавлении щелочного компонента в начале варки, однако, в противоположность ожидаемому остаточному содержанию лигнина с числом Каппа выше 100, оказывается, что даже в этих затруднительных условиях варки заметно положительное действие разделенного на две части добавления щелочного компонента. Пример 6. В двух опытах температуру реакции снижали со 175 до 170 С, соответственно, 165 С, причем продолжительность варки при температуре 170 С удлиняли до 210 мин, а при температуре 165 С до 270 мин, в то время как в остальном сохраняли реакционные условия примера 1. Результаты представлены в табл. 5. Снижение температуры реакции, несмотря на удлиненную по времени варку, способствует более селективному осуществлению способа. Остаточное содержание лигнина стабилизируется на низком уровне, одновременно повышаются выход и вязкость и, в связи с более высокой вязкостью, свойства прочности. Пример 7. Буковую древесину подвергали варке при использовании общего количества химических веществ 27,5 мас.%, в расчете на абсолютно сухую древесину, при соотношении сульфит:NаОН=50:50 при температуре 150 С. Буковую щепу нагревали вместе с реакционным раствором в течение 90 мин при максимальной температуре варки 150 С. В реакционный раствор добавляли 0,1 мас.% антрахинона (AQ). Гидромодуль в начале варки составлял 4:1. Исследовали эффект первой части количества щелочного компонента (NaOH), которое в стадиях изменяли от 0 и 100% с шагом 12,5 мас.%. При достижении максимальной температуры варки затем добавляли вторую часть количества щелочного компонента. На фиг. 2 отчетливо показано снижение значения рН во время нагрева. В высшей степени отчетливо оно выражено, когда первая часть количества щелочного компонента составляет 25 мас.% или меньше. В табл. 6 представлены результаты этой варки, оцененные по параметрам: выход (хорошая масса и щепа), число Каппа, вязкость, конечное значение рН (значение рН в конце варки при максимальной температуре), степень белизны, разрывная длина и прочность на раздирание. Опыты 31, 32 и 39 представляют собой повторения опытов 26-28. Ожидаемого согласно уровню техники (см. в особенности Ingruber) ухудшения или резкого падения свойств целлюлозы после снижения значения рН во время нагрева и варки при максимальной температуре, напротив, не происходит. В выбранных условиях варки оказывается, что разделение на части щелочи при варке буковой древесины при сравнительно незначительном остаточном содержании лигнина (число Каппа) и высокой степени белизны приводит к повышенным выходам, если первая часть количества составляет вплоть до 37,5 мас.% NaOH. Пример 8. Еловую древесину подвергали варке при использовании общего количества химических веществ 27,5 мас.%, в расчете на абсолютно сухую древесину, при соотношении сульфит:NaOH=60:40 при температуре 175 С. Буковую щепу нагревали вместе с реакционным раствором в течение 90 мин при максимальной температуре варки 150 С. В реакционный раствор добавляли 0,1 мас.% антрахинона (AQ). Гидромодуль в начале варки составлял 4:1. Условия варки соответствуют таковым примера 1. Исследовали эффект первой части количества щелочного компонента (NaOH), которую в стадиях изменяли от 0 и 100% с шагом 12,5 мас.%. При достижении максимальной температуры варки затем добавляли вторую часть количества щелочного компонента. На фиг. 3, так же, как на фиг. 2, отчетливо показано снижение значения рН во время нагрева. В высшей степени отчетливо оно выражено в случае варки еловой древесины, когда первая часть количества щелочного компонента составляет 12,5 мас.% или меньше. В то время как значение рН при добавке 100% щелочного компонента с самого начала в общий процесс варки снижается только немного, обнаруживают, что значение рН в случае разделения на части щелочи отчетливо падает в особенности во время фазы нагрева; эффект, который по данным Ingruber является так называемым отрицательным, согласно изобретению оказывается, однако, существенным для значительной делигнификации. Уже при уменьшении первой части количества щелочного компонента до 75% от общего количества обнаруживают снижение значения рН примерно на 0,5 по отношению к исходному значению рН. Более отчетливым становится снижение значения рН, когда добавляют только 50% NaOH или меньше в начале варки. Значение рН снижается от примерно 13,1 в начале варки во время нагревания до минимального значения около примерно 8,5. Лишь после этого добавляют вторую часть количества щелочного компонента и получают в значительной степени делигнифицированную целлюлозу с высокими прочностями и высоким выходом.-7 006819 В табл. 7 представлены результаты этой варки, оцененные по параметрам: выход (хорошая масса и щепа), число Каппа, вязкость, конечное значение рН (значение рН в конце варки при максимальной температуре), степень белизны, разрывная длина и прочность на раздирание. В выбранных условиях варки обнаружено, что разделение на части щелочи при варке еловой древесины в случае добавки первой части количества NaOH только 12,5% уже позволяет установить незначительное остаточное содержание лигнина (число Каппа) и повышенную степень белизны. К тому же величины прочности при разделенном по времени добавлении щелочи лучше, чем в случае добавки щелочи в количестве 100% "с самого начала". В особенности хорошие значения показывает прочность на раздирание. В целом высокий уровень прочности проявляется в отчетливо более высоких величинах вязкости. Конечное значение рН всех варок не показывает никаких отклонений, следовательно, не отражает различного хода значения рН во время варок. Следует заметить, что все измерения значения рН проводили при комнатной температуре. График, представленный на фиг.3, относится, правда, к варке, при которой вторую часть количестваNaOH добавляли спустя 90 мин. Однако оказалось, что определенные эффекты, т.е. преимущества предлагаемого согласно изобретению способа, уже могут проявиться на полученной целлюлозе, если добавку второй части количества щелочного компонента осуществляют в момент, в который можно определить снижение значения рН. То же самое имеет значение в отношении достижения самой минимальной температуры во время варки, соответственно, во время фазы нагрева, в случае которой добавку второй части количества щелочного компонента осуществляют уже после достижения самой минимальной температуры 75 С, предпочтительно, однако, 100 С, более предпочтительно 140 С, причем, по сравнению с подвергнутой варке без разделения на части щелочи целлюлозой, достигаются более незначительное содержание лигнина, лучшие свойства прочности и повышенный выход. Пример 9. Особенно выражено действие разделения щелочи на части в случае варки сосновой древесины. Реакционные условия для варки сосновой щепы выбирают аналогично примеру 8 для еловой древесины. В табл. 8 показано, что добавка первой части количества NaOH в начале варки, которое составляет 25 и 50% от общего количества NaOH, при почти неизмененном выходе приводит к отчетливо более низкому остаточному содержанию лигнина при в целом высоком уровне прочности и к тому же отчетливо повышенным степеням белизны. Пример 10. Эвкалиптовую древесину подвергали варке при используемом общем количестве химических веществ 27,5 мас.% при соотношении сульфит:щелочной компонент, составляющем 50:50, и при максимальной температуре варки 165 С. Продолжительность вплоть до достижения максимальной температуры варки составляет, соответственно, 90 мин. Параллельно осуществляли первую варку без разделения на части щелочного компонента (так называемая стандартная варка) и вторую варку с добавкой первой части количества NaOH 50 мас.% в начале варки и с добавкой второй части количества 50 мас.% при достижении максимальной температуры варки 165 С спустя 90 мин. Результаты этих варок показывают,что стандартная варка приводит к получению целлюлозы с числом Каппа 16,8, в то время как за счет разделения на части щелочного компонента достигают числа Каппа 14,8. При этом степень белизны при варке с разделением на части щелочного компонента составляет величину 32,7% согласно ISO, которая выше получаемой в результате стандартной варки величины 31,9% согласно ISO. Несмотря на более незначительное остаточное содержание лигнина, выход варки с разделением на части щелочного компонента, составляющий 51,3% хорошей массы, в расчете на абсолютно сухую древесину, едва ниже результата стандартной варки, составляющего 52,0% хорошей массы, в расчете на абсолютно сухую древесину."Хорошая масса" означает выход волокон, которые после варки пропускают через щелевое сито с шириной отверстий 0,15 мм. Пример 11. Добавку NaOH вводили в виде четырех одинаковых частей количества по 25%, причем первую часть количества вводили в начале варки, вторую часть - спустя 40 мин (при температуре примерно 140 С), третью часть - спустя 90 мин при достижении максимальной температуры и последнюю часть количества 25% - спустя 120 мин, следовательно, спустя 30 мин после достижения максимальной температуры. В остальном сохраняли условия примера 1. Подвергнутая варке при добавке четырех одинаковых частей количества NaOH целлюлоза имеет очень низкое, сниженное еще больше по сравнению с варкой при использовании двух частей количестваNaOH, остаточное содержание лигнина, как представлено в табл. 5. Выход и вязкость, а также прочность,находятся на высоком уровне. Это представляет собой результат, которого нельзя достичь с помощью способов варки, в которых общее используемое количество щелочного компонента вводят в начале варки, т.е. в случае которых рекомендуется с самого начала варки поддерживать максимальный, высокий уровень щелочного компонента (см. Ingruber). При оценке опытов согласно примеру 11 обнаружено, что добавка по меньшей мере одной второй части количества щелочного компонента оказывает особенно положительные воздействия на делигнификацию и селективность, когда температура реакции составляет по меньшей мере 140 С.-8 006819 Пример 12. Осуществляли варку еловой древесины, причем максимальная температура варки составляет 175 С,общее используемое количество химических веществ составляет 27,5%, в расчете на абсолютно сухую древесину. Щелочное соотношение сульфит:щелочь установлено равным 60:40. На фиг. 4 представлен расход щелочи из первой части количества 37,5% от общей щелочи, которую добавляют в начале варки(условия как в примере 1). Содержание остаточной щелочи указано в абсолютных процентах. Соответственно, кривые показывают, что в начале варки добавляли 37,5% NaOH, в то время как уже спустя 10 мин измеримыми являлись только еще примерно 25% NaOH. Содержание NaOH снижается спустя 30 мин до примерно 5% и снова значительно повышается только после добавки второй части количества NaOH спустя 120 мин. Количество обнаруживаемой в водном растворе остаточной щелочи определяли путем титрования. Первое титрование для обнаружения еще имеющегося NaOH проводили непосредственно с помощью соляной кислоты (без BaCl2). Несколько точнее оказалось титрование, при котором остаточную щелочь сначала нейтрализовали с помощью хлорида бария (BaCl2) и затем осуществляли титрование. За счет взаимодействия с BaCl2 также обнаруживают еще имеющийся в водном растворе карбонат, который оказывает влияние на варку. Кривые, относящиеся к содержанию остаточной щелочи, полученные с BaCl2,соответственно, без него, по абсолютным значениям, однако, только незначительно отклоняются друг от друга. Уже спустя примерно 10 мин после начала варки израсходованы примерно 30% первоначально используемой первой части количества щелочи. После нагрева в течение 30 мин израсходованы примерно 90% первоначально используемой первой части количества щелочи. После нагрева в течение 60 мин израсходованы примерно 95% первоначально используемого количества щелочи. На фиг. 4 вместе с тем особенно отчетливо показано, как предлагаемый согласно изобретению способ и полученная с его помощью целлюлоза отличаются от рекомендаций уровня техники (в особенности Ingruber). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ делигнификации лигноцеллюлозного сырья путем использования сульфитов в присутствии щелочного компонента, в особенности гидроксида натрия или карбоната натрия или их смеси, в водном растворе при повышенной температуре и повышенном давлении, отличающийся тем, что в начале варки водного раствора, в случае необходимости, добавляют первую часть количества щелочного компонента и в начале делигнификации или позднее в водный раствор добавляют по меньшей мере одну вторую часть количества щелочного компонента. 2. Способ делигнификации по п.1, отличающийся тем, что водный раствор наряду с сульфитами и щелочным компонентом также содержит хиноновый компонент. 3. Способ делигнификации по п.1, отличающийся тем, что водный раствор наряду с сульфитами и щелочным компонентом, а также, в случае необходимости, хиноновым компонентом также содержит сульфидный компонент. 4. Способ делигнификации по меньшей мере по одному из вышеприведенных пунктов, отличающийся тем, что в водный раствор с содержащимся в нем сульфитом, щелочным, а также, в случае необходимости, хиноновым и/или сульфидным компонентами добавляют спирт, предпочтительно метанол. 5. Способ по п.1, отличающийся тем, что по меньшей мере одну вторую часть количества щелочного компонента добавляют во время нагрева после снижения значения рН водного раствора по меньшей мере на 0,3 рН, предпочтительно по меньшей мере на 0,5 рН, особенно предпочтительно по меньшей мере на 1,0 рН, предпочтительно на более чем 1,5 рН, по отношению к исходному значению рН варки. 6. Способ по п.1, отличающийся тем, что по меньшей мере 30%, предпочтительно по меньшей мере 90%, особенно предпочтительно по меньшей мере 95% первой части количества щелочного компонента расходуются во время варки, прежде чем добавляют по меньшей мере одну вторую часть количества щелочного компонента. 7. Способ по п.1, отличающийся тем, что по меньшей мере одна вторая часть количества щелочного компонента добавляется самое раннее спустя 10 мин после начала варки, предпочтительно, самое раннее,спустя 30 мин после начала варки, особенно предпочтительно самое раннее спустя 60 мин после начала варки, предпочтительно самое раннее спустя 90 мин после начала варки. 8. Способ по п.1, отличающийся тем, что по меньшей мере одна вторая часть количества щелочного компонента добавляется при температуре по меньшей мере 75 С, предпочтительно по меньшей мере 110 С, особенно предпочтительно по меньшей мере 140 С, предпочтительно по меньшей мере 175 С. 9. Способ по п.1, отличающийся тем, что вторая часть количества щелочного компонента добавляется в конце нагрева при достижении максимальной температуры варки. 10. Способ делигнификации по п.1, отличающийся тем, что варку лигноцеллюлозного сырья осуществляют в водном растворе с содержащимся в нем сульфитом и щелочным, а также, в случае необходимости, хиноновым компонентом при продолжительности варки по меньшей мере 90 мин, предпочтительно по меньшей мере 120 мин, особенно предпочтительно по меньшей мере 150 мин, предпочтительно по меньшей мере 360 мин.-9 006819 11. Способ делигнификации по п.1, отличающийся тем, что варку лигноцеллюлозного сырья осуществляют в водном растворе с содержащимся в нем сульфитом и щелочным, а также, в случае необходимости, хиноновым компонентом при максимальной температуре варки с продолжительностью варки по меньшей мере 30 мин, предпочтительно от 60 до 360 мин, особенно предпочтительно от 120 до 180 мин. 12. Способ делигнификации по п.1, отличающийся тем, что максимальная температура варки составляет от 150 до 190 С, предпочтительно от 160 до 180 С. 13. Способ делигнификации по меньшей мере по одному из вышеприведенных пунктов, отличающийся тем, что добавляют от примерно 15 до примерно 80 мас.% щелочного компонента в виде первой части количества и от примерно 85 до примерно 20 мас.% щелочного компонента в виде второй части количества, предпочтительно от примерно 75 до примерно 30 мас.% щелочного компонента в виде первой части количества и от примерно 25 до примерно 70 мас.% щелочного компонента в виде второй части количества, особенно предпочтительно добавляют от примерно 60 до примерно 40 мас.%, в особенности примерно 50 мас.%, щелочного компонента в виде первой части количества и от примерно 40 до примерно 60 мас.%, предпочтительно примерно 50 мас.%, щелочного компонента в виде второй части количества. 14. Способ делигнификации по п.1, отличающийся тем, что общее используемое количество химических веществ составляет по меньшей мере примерно 18 мас.%, предпочтительно от примерно 22 до примерно 45 мас.%, особенно предпочтительно от примерно 25 до примерно 35 мас.%, предпочтительно от примерно 28 до примерно 32 мас.%, по отношению к абсолютно сухой массе делигнифицируемого сырья. 15. Способ делигнификации по п.1, отличающийся тем, что для варки лигноцеллюлозного сырья сульфит и щелочной компонент используются в соотношении от 80:20 до 40:60, предпочтительно от 70:30 до 50:50, особенно предпочтительно 60:40. 16. Способ делигнификации по п.1, отличающийся тем, что в водный раствор добавляют по меньшей мере третью, предпочтительно по меньшей мере третью и четвертую части количества щелочного компонента. 17. Способ делигнификации по п.1, отличающийся тем, что делигнифицируемое сырье пропаривают перед добавкой водного раствора с содержащимся в нем сульфитом, щелочным компонентом, а также, в случае необходимости, хиноновым компонентом. Таблица 1 Воздействия модификации варки на щелочную варку с раствором бисульфита натрия с добавкой антрахинона Максимальная температура варки: 175 С; продолжительность варки: 150 мин; сырье: сосна измерено при 25 Schopper-Riegler Таблица 2 Воздействия модификации варки на щелочную варку с раствором бисульфита натрия с добавкой антрахинона Максимальная температура варки: 175 С; продолжительность варки: 150 мин; сырье: ель измерено при 25 Schopper-Riegler Таблица 3 Воздействия модификации варки на щелочную варку с раствором бисульфита натрия с добавкой антрахинона и метанола (для: модифицировано, ASAM) Максимальная температура варки: 175 С; продолжительность варки: 150 мин; сырье: ель измерено при 25 Schopper-Riegler Таблица 4 Воздействия модификации варки на щелочную варку с раствором бисульфита натрия без добавки антрахинона Максимальная температура варки: 175 С; продолжительность варки: 150 мин; сырье: ель- 10006819 Таблица 5 Воздействия модификации варки на щелочную варку с раствором бисульфита натрия с добавкой антрахинона Сырье: ель измерено при 25 Schopper-Riegler Таблица 6 Влияние разделения на части щелочи при ASA-варке буковой древесины Таблица 7 Влияние разделения на части щелочи при ASA-варке еловой древесины В этой таблице и последующих таблицах величины прочности указываются в виде интерполированных значений для степени помола массы 25 SR Таблица 8 Влияние разделения на части щелочи при ASA-варке сосновой древесины Фиг. 2 Изменение значения рН варочного щелока во время фазы нагрева при ASA-варке еловой древесины в зависимости от используемого количества NaOH Фиг. 3 Определение остаточной щелочи при ASA-варке еловой древесины с щелочью

МПК / Метки

МПК: D21C 3/06

Метки: сырья, способ, лигноцеллюлозного, делигнификации

Код ссылки

<a href="https://eas.patents.su/13-6819-sposob-delignifikacii-lignocellyuloznogo-syrya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ делигнификации лигноцеллюлозного сырья</a>

Предыдущий патент: Способ улучшения качества воды в питательных системах

Следующий патент: Сборно-монолитный железобетонный каркас многоэтажного здания

Случайный патент: Антагонисты гонадотропин-высвобождающего фактора.