Способ обнаружения и коррекции дефектности датчика в системе добычи нефти и газа

Номер патента: 5278

Опубликовано: 30.12.2004

Авторы: Брингедал Бьорн Ойвинд, Ван Дер Геест Роберт Антон Бернард, Аллен Роберт, Моруд Свейн Арне

Формула / Реферат

1. Способ обнаружения и коррекции дефектности датчика в системе добычи нефти и газа, включающий выполнение с помощью системы обработки данных следующих операций:

генерируют с использованием модели процесса системы добычи нефти и газа ожидаемое значение результата измерений от датчика посредством одного или более подтвержденного результата измерений,

сравнивают указанное ожидаемое значение с действительным значением результата измерений от датчика,

подтверждают пригодность полученного действительного значения результата измерений, если ожидаемое значение находится в заданном интервале отклонений от действительного значения, и

если ожидаемое значение не находится в заданном интервале отклонений от действительного значения, определяют дефектность датчика и заменяют действительное значение результата измерений от датчика ожидаемым значением.

2. Способ обнаружения и коррекции дефектности датчика в системе добычи нефти и газа, включающий выполнение с помощью системы обработки данных следующих операций:

генерируют с использованием модели процесса системы добычи нефти и газа ожидаемое значение результата измерений от датчика посредством одного или более резервного значения, которое ранее было сгенерировано моделью процесса,

сравнивают указанное ожидаемое значение с действительным значением результата измерений от датчика,

подтверждают пригодность полученного действительного значения результата измерений, если ожидаемое значение находится в заданном интервале отклонений от действительного значения, и

если ожидаемое значение не находится в заданном интервале отклонений от действительного значения, определяют дефектность датчика и заменяют действительное значение результата измерений от датчика ожидаемым значением.

3. Способ по п.1 или 2, отличающийся тем, что операция генерирования ожидаемого значения включает в себя выполняемый с помощью системы обработки данных шаг построения распределения вероятностей для ожидаемых значений результатов измерений от датчика.

4. Способ по п.3, отличающийся тем, что шаг построения распределения вероятностей для ожидаемых значений включает в себя выполняемый с помощью системы обработки шаг многократного имитационного моделирования системы добычи нефти и газа с использованием имеющихся в указанной системе датчиков, отличных от первого датчика, в интервале возможных значений показаний от указанных датчиков, отличных от первого датчика.

5. Способ по п.4, отличающийся тем, что шаг построения распределения вероятностей для ожидаемых значений включает в себя выполняемый с помощью системы обработки шаг многократного имитационного моделирования системы добычи нефти и газа с использованием интервала модельных параметров для указанной системы.

6. Способ по п.1 или 2, отличающийся тем, что имеется доступное распределение вероятностей для измеренных значений, получаемых от датчика, а операция сравнения включает в себя выполняемый с помощью системы обработки шаг построения распределения вероятностей для разности между ожидаемым значением и действительным значением результата измерений, полученным от датчика.

7. Способ по п.6, отличающийся тем, что операция сравнения включает в себя выполняемый с помощью системы обработки шаг получения приемлемых заданных пределов для разности между ожидаемым значением и действительным значением результата измерений с использованием указанного распределения вероятностей для разности между ожидаемым значением и действительным значением результата измерений.

8. Компьютерный программный продукт, обеспечивающий с помощью системы обработки данных мониторинг дефектности датчика в системе добычи нефти и газа, содержащий

хранящиеся в запоминающем устройстве машиночитаемые команды, обеспечивающие проведение с помощью системы обработки данных мониторинга дефектности датчика в системе добычи нефти и газа путем выполнения следующих шагов:

генерирование с использованием модели процесса системы добычи нефти и газа ожидаемого значения результата измерений от датчика посредством одного или более подтвержденного результата или результатов измерений,

сравнение указанного ожидаемого значения с действительным значением результата измерений от датчика,

подтверждение пригодности полученного действительного значения результата измерений, если ожидаемое значение не находится в заданном интервале отклонений от действительного значения, и

индикация дефектности датчика и замены действительного значения результата измерений от датчика ожидаемым значением, если ожидаемое значение не находится в заданном интервале отклонений от действительного значения.

9. Компьютерный программный продукт, обеспечивающий с помощью системы обработки данных мониторинг дефектности датчика в системе добычи нефти и газа, содержащий

хранящиеся в запоминающем устройстве машиночитаемые команды, обеспечивающие проведение с помощью системы обработки данных мониторинга дефектности датчика в системе добычи нефти и газа путем выполнения следующих шагов:

генерирование с использованием модели процесса системы добычи нефти и газа ожидаемого значения результата измерений от датчика, посредством одного или более резервного значения, которое ранее было сгенерировано моделью процесса,

сравнение указанного ожидаемого значения с действительным значением результата измерений от датчика,

подтверждение пригодности полученного действительного значения результата измерений, если ожидаемое значение не находится в заданном интервале отклонений от действительного значения, и

индикация дефектности датчика и замены действительного значения результата измерений от датчика ожидаемым значением, если ожидаемое значение не находится в заданном интервале отклонений от действительного значения.

10. Компьютерный программный продукт по п.8 или 9, отличающийся тем, что машиночитаемые команды включают в себя команды, обеспечивающие выполнение с помощью системы обработки данных шага построения распределения вероятностей для ожидаемых значений результатов измерений от датчика.

11. Компьютерный программный продукт по п.8, отличающийся тем, что машиночитаемые команды включают в себя команды, обеспечивающие выполнение с помощью системы обработки данных шага многократного имитационного моделирования системы добычи нефти и газа с использованием имеющихся в указанной системе датчиков, отличных от первого датчика, в интервале возможных значений показаний от указанных датчиков, отличных от первого датчика.

12. Компьютерный программный продукт по п.9, отличающийся тем, что машиночитаемые команды включают в себя команды, обеспечивающие выполнение с помощью системы обработки данных шага многократного имитационного моделирования системы добычи нефти и газа с использованием интервала модельных параметров для указанной системы.

13. Компьютерный программный продукт по п.8 или 9, отличающийся тем, что машиночитаемые команды включают в себя команды, обеспечивающие выполнение с помощью системы обработки данных шага построения распределения вероятностей для разности между ожидаемым значением и действительным значением результата измерений, полученным от датчика.

14. Компьютерный программный продукт по п.13, отличающийся тем, что машиночитаемые команды включают в себя команды, обеспечивающие выполнение с помощью системы обработки данных шага получения приемлемых заданных пределов для разности между ожидаемым значением и действительным значением результата измерений с использованием указанного распределения вероятностей для разности между ожидаемым значением и действительным значением результата измерений.

Текст

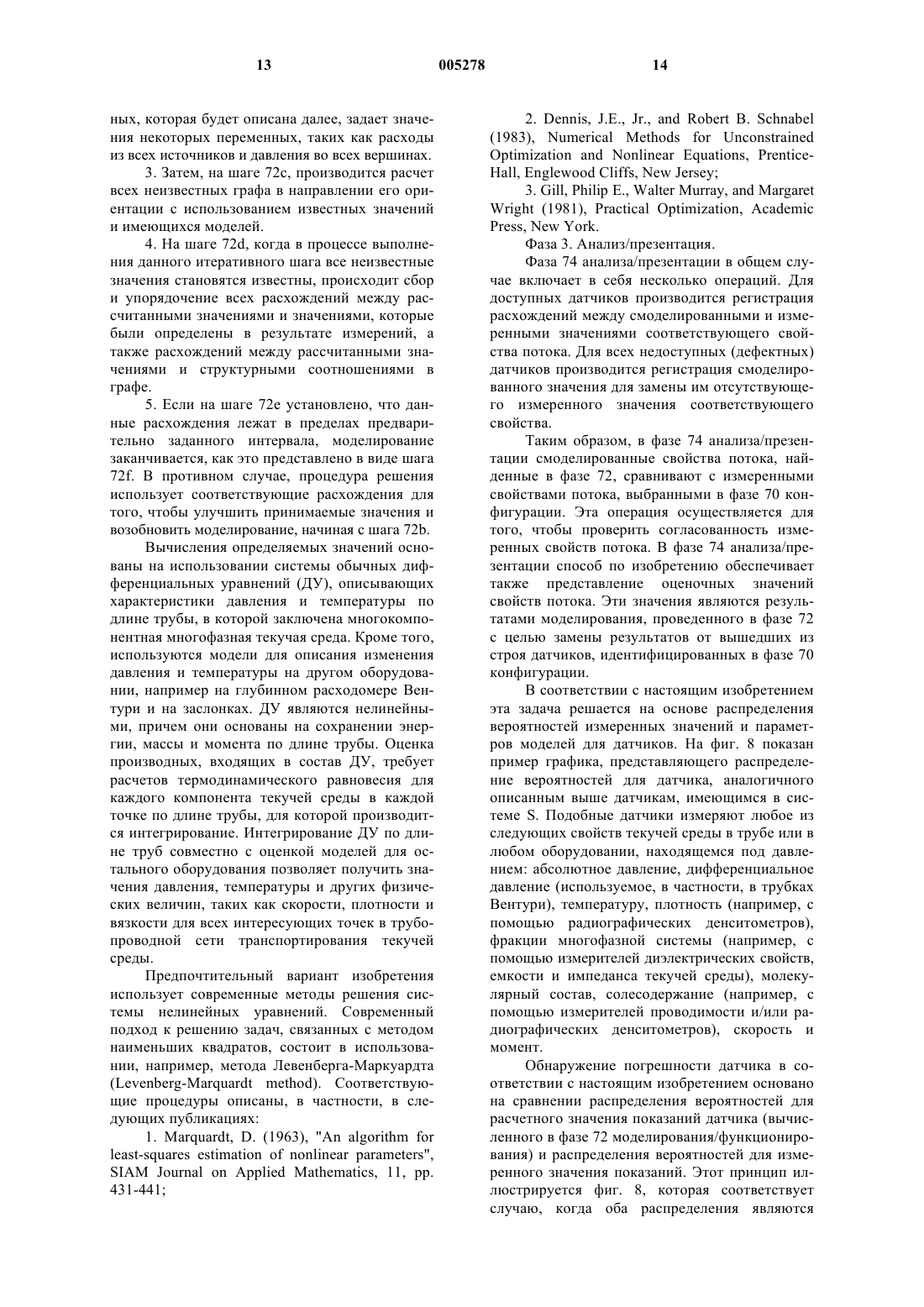

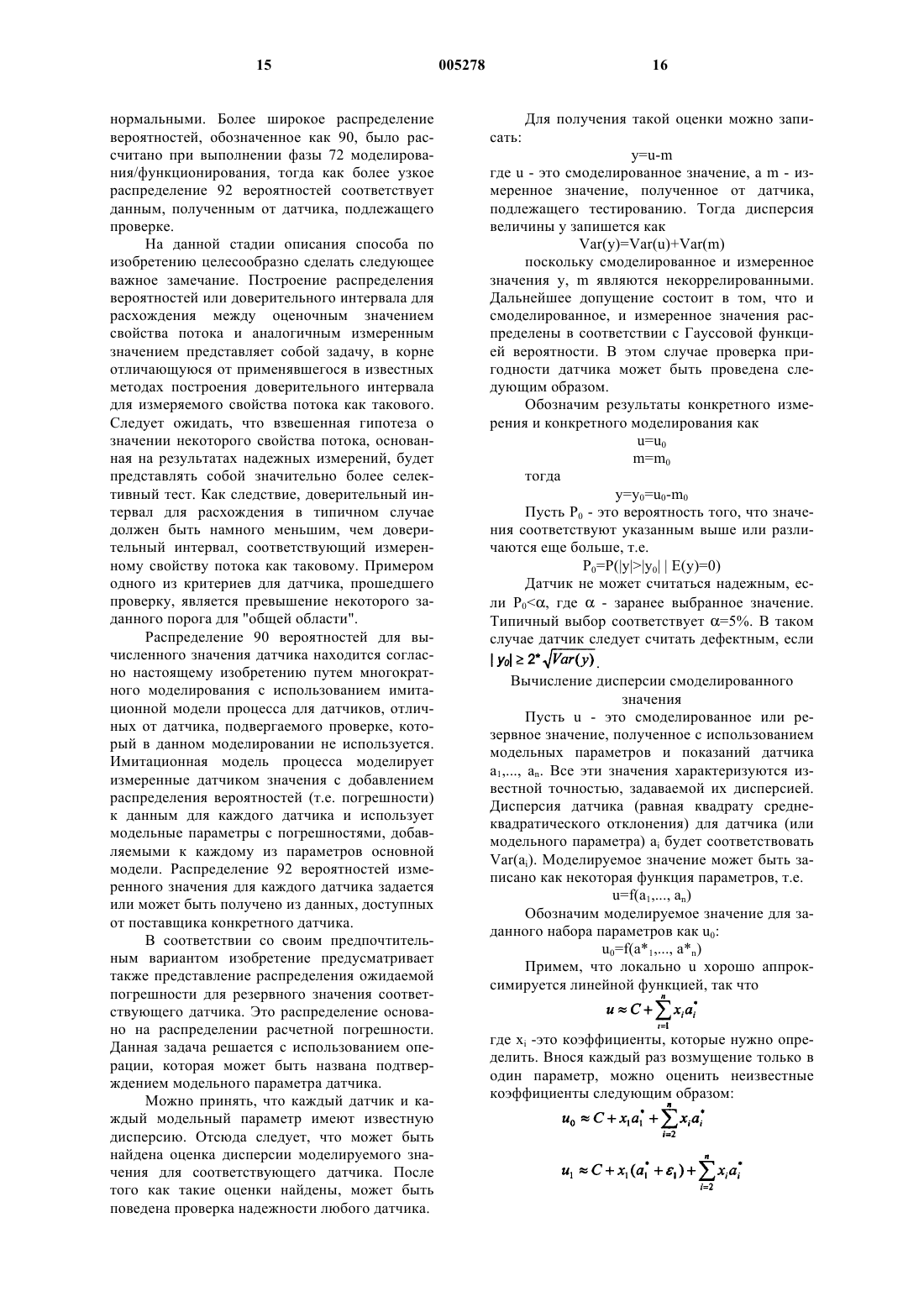

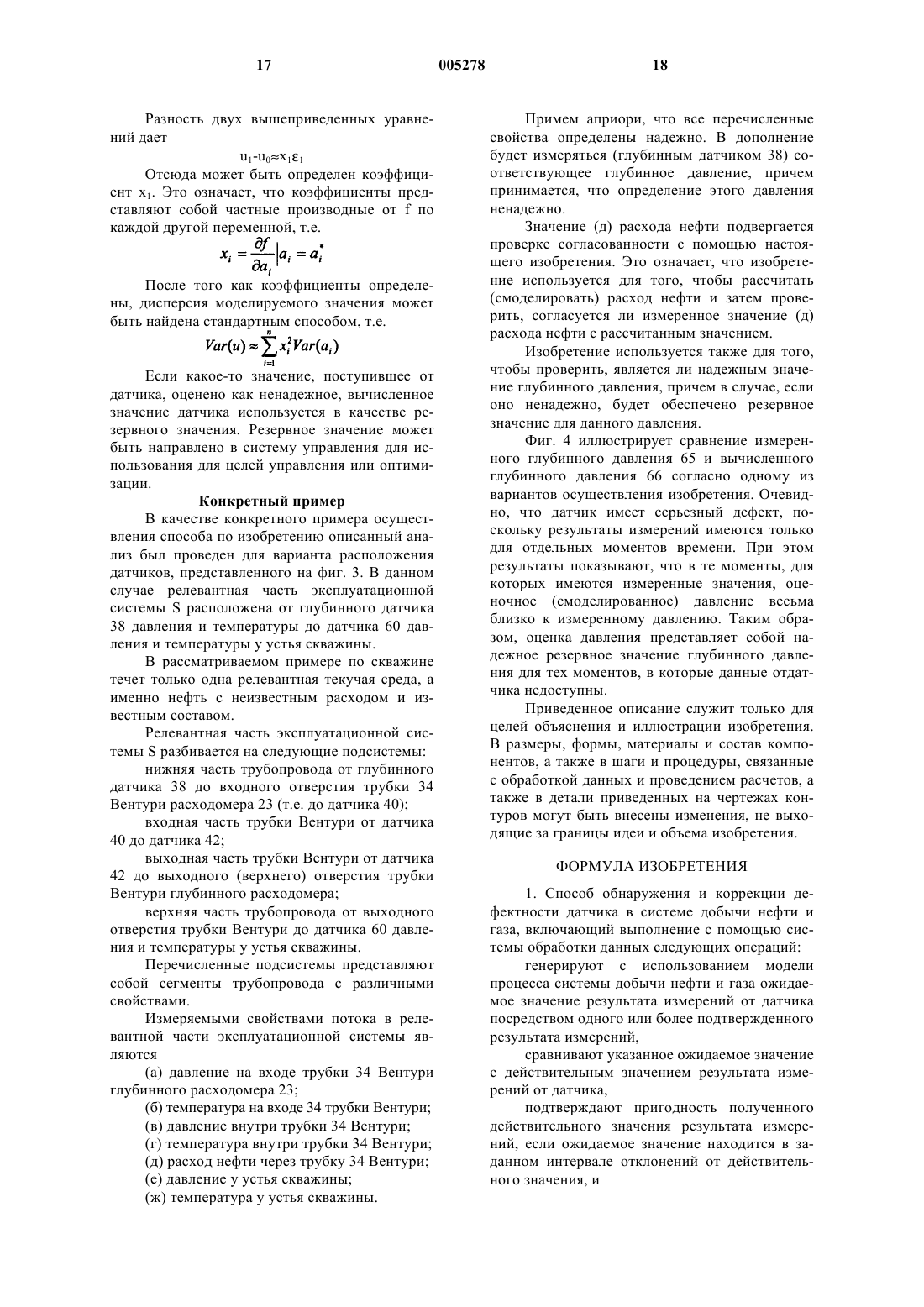

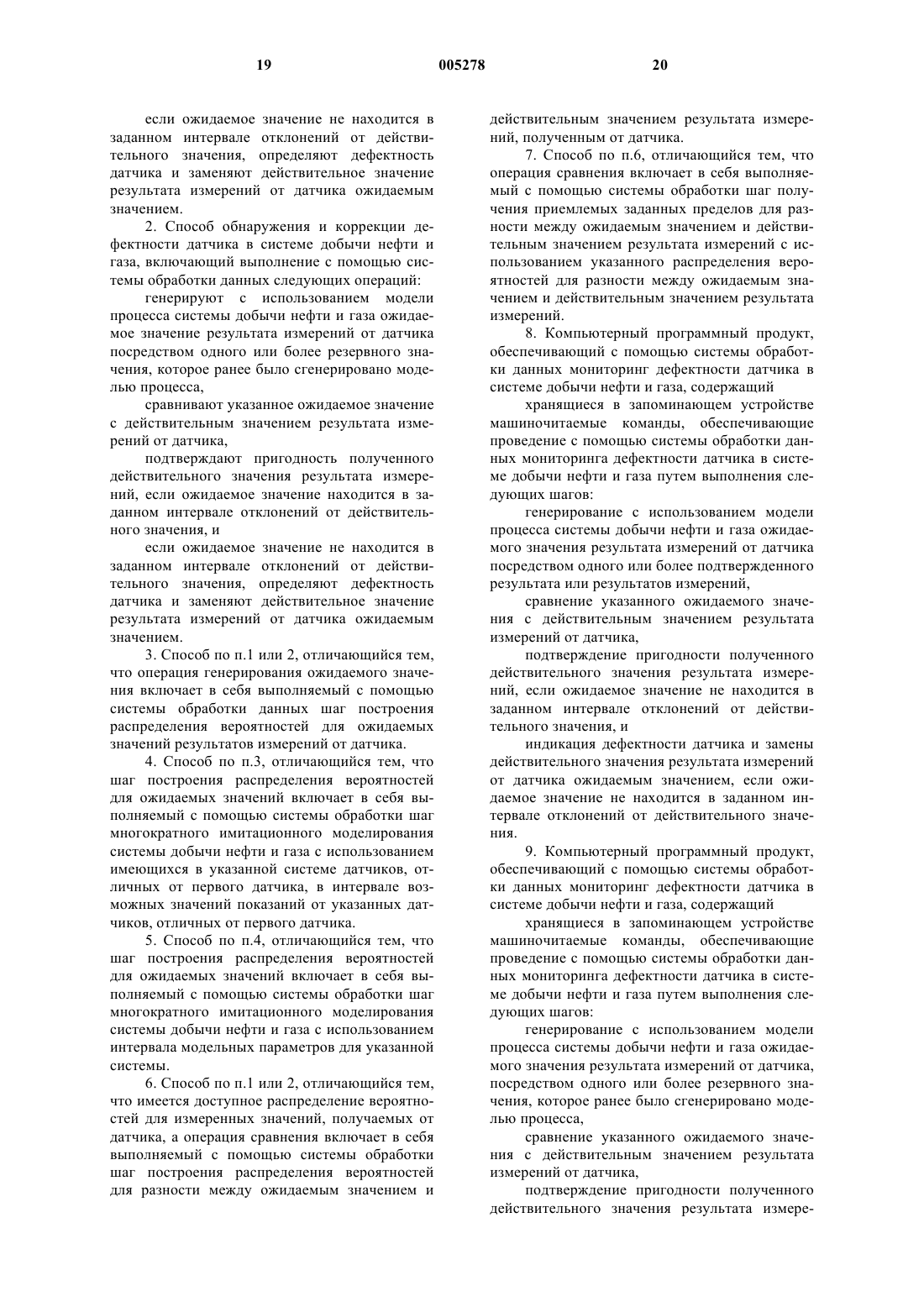

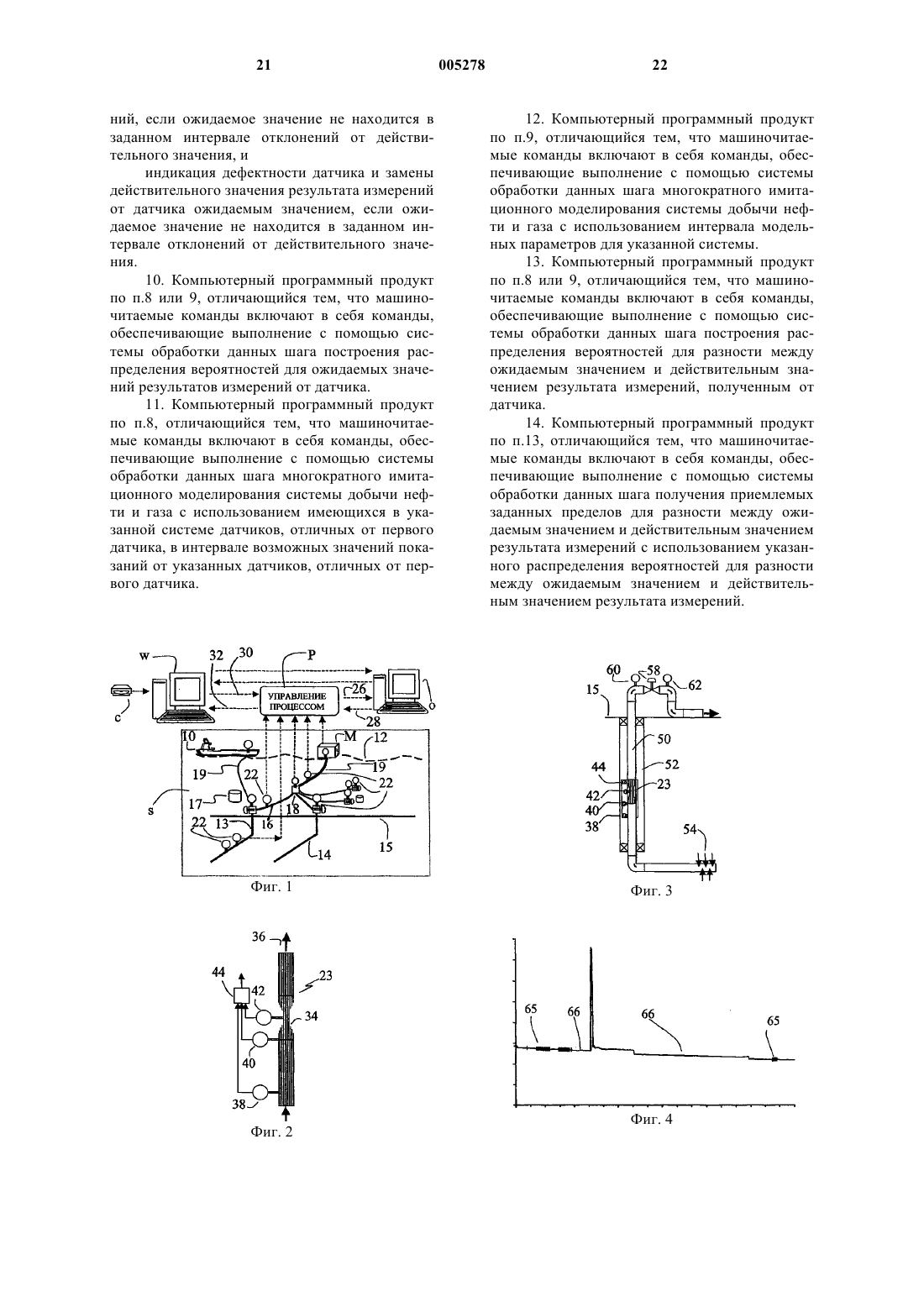

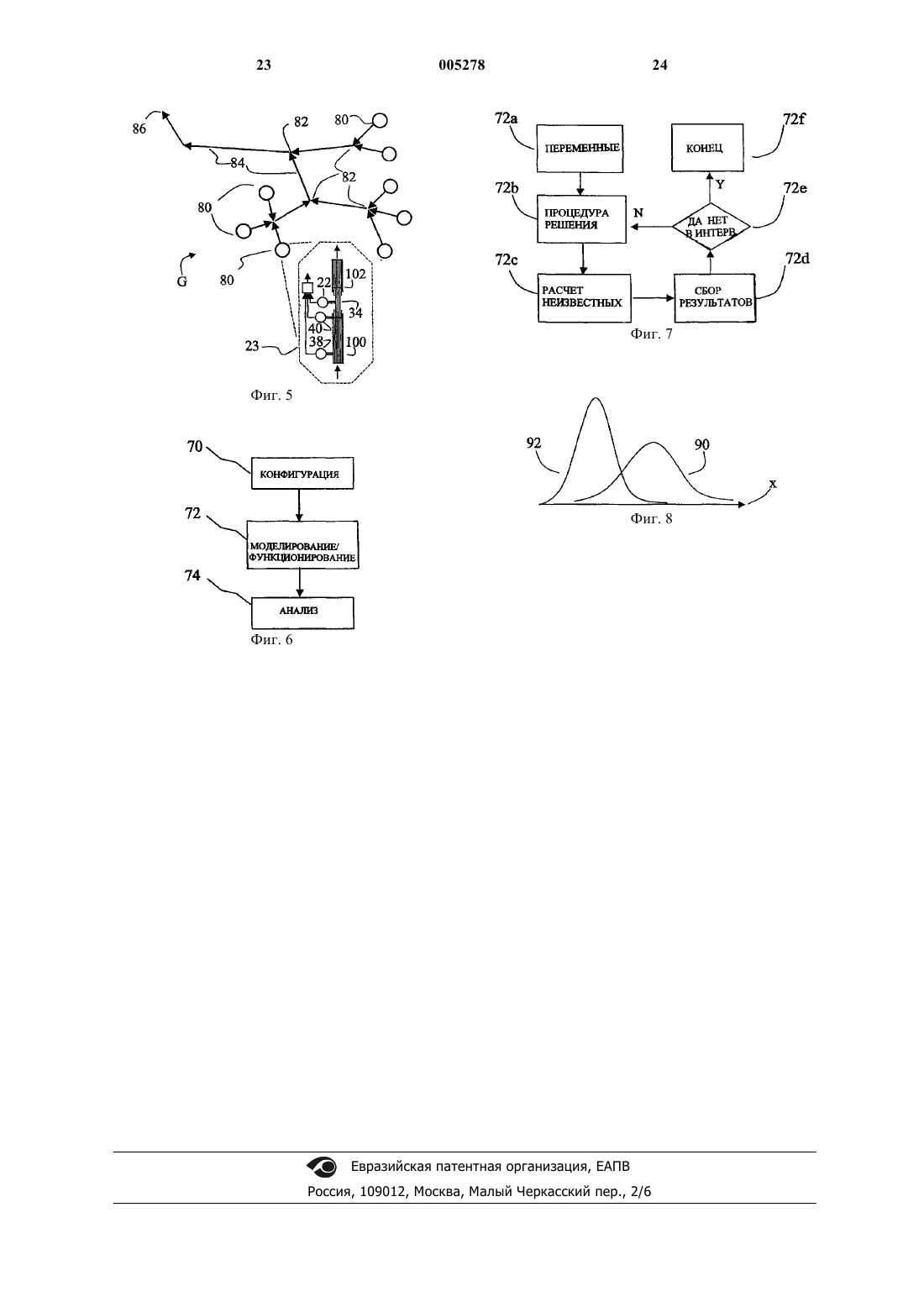

1 Область техники, к которой относится изобретение Настоящее изобретение относится к системам добычи нефти и газа, и в частности к проверке достоверности датчиков, устанавливаемых в подобных системах для измерения физических свойств потока, проходящего через системы данного типа. Уровень техники Системы добычи нефти и газа, как правило, содержат датчики для измерения физических свойств потока. Результаты измерений,получаемые от датчиков, используются, например, в качестве входных данных для моделирования месторождения. Проблема, которая хорошо известна в нефтедобывающей промышленности, состоит в том,что по истечении некоторого срока функционирования датчики в системах добычи часто теряют точность и даже полностью выходят из строя. Подобные проблемы обусловлены тяжелыми условиями, в которых работает оборудование данного типа, такими как высокое давление, высокая температура или коррозионная окружающая среда, присутствующая в указанных системах. Новые нефтяные скважины все чаще оснащаются датчиками. Примером датчика, который находит применение в системах добычи нефти и газа, является глубинный расходомер Вентури. Глубинный расходомер Вентури относится к типу датчиков, включающих в себя несколько первичных датчиков, таких как датчики давления. Установка глубинного расходомера Вентури в новых скважинах становится все более распространенной. Глубинные расходомеры Вентури снабжают другие части системы существенной информацией: получаемые от них данные имеют большое значение для таких критических функций, как размещение скважин. Примером расходомера, основанного на модели процесса в нефтяной скважине, реализованной в рамках системы обработки данных,является программный продукт WellocateTM (в настоящее время известный как OptimizelT WellMonitoring System), который поставляется заявителем настоящего изобретения, т.е. фирмойProcesses 2000 (L.T. Biegler, A. Bramilla, C. Scali,G. Marchetti (editors), Elsevier, 2001), описывается, каким образом продукт WellocateTM осуществляет идентификацию дебета скважины по наблюдаемым значениям падения давления и температуры в трубопроводе и дросселе нефтяной скважины. Датчики, устанавливаемые в системе добычи, составляют интегральную часть технологии нефтепромысла и рутинных режимов работы оператора нефтепромысла. Поэтому представляется полезным обеспечить возможность 2 обнаружения того, является ли используемый датчик надежным или он вышел из строя. Обычный подход к данной задаче заключается в том, что для конкретного датчика задается набор разрешенных показаний. Подобный набор показаний может быть постоянным во времени,т.е. оператор может задать допустимые минимальное и максимальное значения. Разрешенный набор показаний может также зависеть от данных предыдущих измерений, т.е. оператор может указать максимальный диапазон изменений. К сожалению, часто очень трудно (если не невозможно) определить этот набор разрешенных значений. С одной стороны, подобный набор должен быть довольно узким, т.е. определять предел, достаточно чувствительный для того, чтобы применительно к конкретному датчику выявить различие между правильными и неправильными отсчетами, которые еще не соответствуют полному выходу оборудования из строя. С другой стороны, разрешенный набор должен быть достаточно широким для того,чтобы охватить широкий диапазон возможных условий работы системы, которые могут быть многочисленными и разнообразными. Еще одна проблема, связанная с дефектными датчиками, заключается в том, что стоимость замены таких датчиков на новые может оказаться недопустимо высокой. Это особенно справедливо для случаев, когда датчики устанавливаются в труднодоступных зонах системы добычи, например в глубине шахты, на морском дне или в иных водоемах. В связи с этим было бы весьма полезно для целей мониторинга располагать, на случай отказа датчика, резервным значением его показаний. Возможное решение данной проблемы состоит в установке в системе добычи множества однотипных счетчиков в непосредственной близости друг от друга для того, чтобы обеспечить их избыточность. Если любой из этих датчиков выйдет из строя, для получения необходимых данных можно будет использовать один из оставшихся датчиков. Такой подход является дорогостоящим и неэффективным, поскольку для выполнения работы одного датчика он использует несколько датчиков. Еще одним недостатком рассматриваемого подхода является то, что подобные однотипные датчики могут обладать одинаковыми погрешностями, когда они работают в одинаковых условиях внутри скважины. Сущность изобретения Настоящее изобретение предлагает способ,выполняемый посредством системы обработки данных и направленный на обнаружение выхода из строя датчика, используемого в системе добычи нефти и газа. Способ по изобретению выполняется под управлением набора машиночитаемых инструкций, содержащихся в компьютерном устройстве хранения программ. Согласно настоящему изобретению генерируют ожидаемое значение результата измерений, посту 3 пающее от датчика. Ожидаемое значение сравнивают с действительным результатом измерений. Если отличие действительного результата от ожидаемого значения находится в некотором заданном допустимом интервале, приемлемость действительного результата подтверждается. В противном случае, устанавливается выход датчика из строя. Изобретение предусматривает создание способа, основанного на использовании модели, для генерирования ожидаемого,или резервного, значения результата измерений от конкретного датчика. Это ожидаемое значение соответствует значению, которое наилучшим образом согласуется с результатами измерений от других датчиков, используемых в системе. Используемая в рамках изобретения модель содержит описания подсистем системы добычи в целом. Перечень фигур чертежей Фиг. 1 представляет собой схематичную диаграмму типичного морского нефтепромысла,в котором используется настоящее изобретение. Фиг. 2 представляет собой схематичную диаграмму глубинного расходомера Вентури со встроенным вычислительным устройством, используемого на морском нефтепромысле по фиг. 1. Фиг. 3 представляет собой схематичную диаграмму глубинного расходомера Вентури со встроенным вычислительным устройством по фиг. 2, установленного в рабочее положение внутри нефтяной скважины. Фиг. 4 - это график, позволяющий сравнить значения давления в скважине, измеренные глубинным датчиком давления, и соответствующие оценочные значения давления, найденные с использованием варианта изобретения. Фиг. 5 представляет собой схематичную диаграмму ориентированного графа, соответствующего примеру системы добычи нефти и газа. Фиг. 6 - это блок-схема, соответствующая основным фазам последовательности операций по обнаружению и коррекции согласно изобретению дефектности датчиков в системе добычи нефти и газа. Фиг. 7 - это блок-схема, соответствующая шагам, выполняемым системой обработки данных при выполнении второй фазы способа по настоящему изобретению. На фиг. 8 приведен пример графика, содержащего распределение вероятностей для вычисленного значения от датчика и распределение вероятностей для соответствующего значения, измеренного датчиком. Сведения, подтверждающие возможность осуществления изобретения На фиг. 1 представлен пример системы S добычи нефти и газа. Система S содержит такие типовые компоненты системы добычи нефти и газа, как скважины, трубопроводы, манифольды, стояки и надводное оборудование, а также системы газлифтинга и системы для нагнетания 4 химических веществ. Эти компоненты включают в себя базовые компоненты для направления,контроля и слежения за потоком, такие как трубы, соединения, колена, задвижки, клапаны,насосы, сепараторные танки, теплообменники,датчики давления, датчики температуры, (многофазные) расходомеры, денситометры и измерители обводненности. Более конкретно, система S содержит эксплуатационную платформу М, находящуюся в водном бассейне 12 и связанную с группой скважин 13, 14, схематично изображенных находящимися под поверхностью дна 15. Скважины 13 и 14 соединены между собой с помощью комплекта трубопроводов (гидравлических линий) 16, манифольдов 18 и стояков 19. В состав системы добычи входит также судно 10 для нагнетания химических веществ. Как и в известных системах, в системе S используется комплект датчиков 22. В состав этих датчиков входят датчики давления, датчики температуры,многофазные расходомеры, денситометры и измерители обводненности. Датчики 22 подключены к подводной системе управления или к компьютеру 17, который, в свою очередь, подключен к системе управления (к компьютеру Р) на эксплуатационной платформе М. Как это схематично показано на фиг. 1,датчики 22 посылают свои отсчеты (результаты измерений) в систему Р управления процессом(компьютер Р), функционирующую под управлением поста О управления, с которым система обменивается отсчетами датчиков и результатами, как это схематично изображено стрелками 26, 28. С постом О управления связана и система W обработки данных мониторинга, которая также обменивается с ним командами и получает от него отсчеты от датчиков, как это схематично изображено соответственно стрелками 30 и 32. Система W обработки данных мониторинга, как и система Р управления процессом, может представлять собой систему WellocateTM,предлагаемую заявителем настоящего изобретения. В соответствии с настоящим изобретением программный продукт С, функционирующий под управлением последовательности команд,которая будет описана далее, заставляет систему W обработки данных мониторинга осуществлять мониторинг выхода датчиков 22 из строя. Модели потоков, применяемые в обычных системах добычи нефти и газа, действуют на основе результатов измерений, получаемых от датчиков 22. Хорошо известно, что дебет нефтяной скважины может быть определен по перепаду давления и/или перепаду температур на определенных участках скважины путем определения значения дебета, которое наилучшим образом согласуется, в рамках модели потока, с измеренными значениями давления и/или температуры. Примером датчика 22, показанного на фиг. 1, может служить глубинный расходомер 23, 5 основанный на использовании соответствующей модели и схематично изображенный на фиг. 2. Подобный расходомер 23 поставляется, например, фирмой Expro International Group, PLC (Великобритания) под названием расходомерSUREFLO. Расходомер 23 содержит сужающуюся трубку (трубку Вентури) 34, установленную внутри трубопровода 36 эксплуатационной системы S, и глубинный датчик 38 давления. Датчики 40 и 42 давления и температуры установлены с обоих концов трубки 34 Вентури. Глубинный расходомер 23 по фиг. 2 действует в соответствии с моделью падения давления на трубке 34 Вентури как функцией расхода (уравнение Вентури). Кроме того, в состав глубинного расходомера 23, представленного на фиг. 2,входит встроенный компьютер 44, служащий для упрощения некоторых вычислений. Расходомер по фиг. 2 измеряет падение давления на трубке 34 и определяет расход путем нахождения значенияе расхода, которое наилучшим образом согласуется (в рамках уравнения Вентури) с наблюдаемым падением давления. При осуществлении настоящего изобретения для расчета ранее неизвестных расходов используется имитационное моделирование. Способ по изобретению далее использует эти рассчитанные значения расходов для подтверждения данных измерений от датчиков и для замены результатов измерений от дефектных(вышедших из строя) датчиков системы S добычи нефти и газа. Представленная на фиг. 3 скважина 48 типа тех, которые используются в эксплуатационной системе S, содержит трубопровод 50, расположенный внутри кольцевого пространства 52. Добываемая текучая среда поступает в скважину 48 через отверстия, выполненные во входной секции 54. В зоне устья 56 скважины вблизи уровня дна 15 расход текучей среды ограничивается заслонкой 58. Скважина снабжена глубинным расходомером 23 на основе трубки Вентури типа показанного на фиг. 2, датчиком 60 давления и температуры у устья скважины и датчиком 62 давления и температуры, расположенным за заслонкой 58. Как было показано на фиг. 2, глубинный расходомер 23 содержит датчики 38, 40 и 42 давления и температуры и встроенный компьютер 44 для расчета расхода(дебета) нефти и воды. Способ по настоящему изобретению включает в себя, как это показано на фиг. 6, три следующие фазы. Фаза 1: конфигурация. В фазе 70 конфигурации пользователь, осуществляющий способ по изобретению, выбирает и идентифицирует часть системы S, которая подлежит мониторингу с использованием изобретения. Фаза 2: моделирование/функционирование. В фазе 72 моделирования/функционирования выполняется ряд шагов, направленных на получение смоделированного решения задачи, кото 005278 6 рая была сконфигурирована пользователем в фазе 70 конфигурации. Фаза 3: анализ/презентация. В фазе 74 анализа/презентации производится анализ результатов фазы моделирования/функционирования с представлением этих результатов пользователю. Именно в этой фазе реализуется основная часть преимуществ, обеспечиваемых изобретением. Фаза 1. Конфигурация. В фазе 70 конфигурации пользователь формулирует задачу, подлежащую решению. Согласно изобретению фаза 70 конфигурации включает в себя ряд шагов по выбору следующих объектов и параметров. 1) Часть рассматриваемой эксплуатационной системы S, релевантная для решаемой проблемы. 2) Количество различаемых текучих сред,представляющих интерес для выбранной на шаге 1 релевантной части эксплуатационной системы. 3) Характеристики состава для каждой текучей среды, идентифицированной на шаге 2. 4) Определение (для каждой текучей среды, заданной на шаге 2) того, является ли расход текучей среды в системе S известной переменной, неизвестной переменной или функцией другой переменной в системе S. 5) Разбиение релевантной части эксплуатационной системы S, выбранной на шаге 1, на соответствующее количество подсистем, для каждой из которых существуют элементарные модели потока. 6) Указание (для каждой подсистемы, выбранной на шаге 5), какая модель потока из набора возможных моделей должна быть использована для того, чтобы наилучшим образом описать поведение потока в рассматриваемой подсистеме. 7) Значения параметров модели (для каждой модели потока, выбранной на шаге 6), которые должны быть использованы для того, чтобы наилучшим образом описать поведение потока в рассматриваемой подсистеме. 8) Измеряемые свойства потока в системеS, которые априори принимаются надежными(дефектными). 9) Измеряемые свойства потока (из тех,которые были априори приняты на шаге 8 надежными), подлежащие проверке на согласованность с использованием изобретения. 10) Интервал, в котором должна быть проведена проверка надежности каждого из свойств, выбранных на шаге 9, перед осуществлением изобретения. 11) Задание параметров проверки (для каждого из свойств, выбранных на шаге 9) того,что измеренное и расчетное значения оцениваемого свойства согласуются друг с другом. 12) Подлежащие оценке с использованием изобретения измеряемые свойства потока из 7 тех, которые были априори приняты ненадежными на шаге 8. 13) Момент времени, для которого системаS принимается функционирующей. Перечисленные шаги 1-13 необязательно выполнять в приведенном порядке при условии,что они согласуются друг с другом. Релевантная часть эксплуатационной системы S должна представлять собой связную подсистему данной системы. Примерами подобных подсистем являются одиночная нефтяная скважина, куст скважин или эксплуатационная система полностью. Хотя рассматриваемый пример относится к решению единственной задачи в единственной части эксплуатационной системы S, должно быть понятно, что возможно его одновременное (параллельное) использование для решения нескольких задач. Такое параллельное использование изобретения может рассматриваться как его эквивалентное многократное (повторное) применение для решения единственной задачи типа обсуждаемой в рассматриваемом примере. Предпочтительный вариант изобретения осуществляется на базе имеющейся в эксплуатационной системе S системы W обработки данных, показанной на фиг. 1. Система W обработки данных (называемая далее также управляющей системой) позволяет задать полное описание эксплуатационной системы S, из которой могут быть выделены взаимосвязанные подсистемы, применительно к которым должно использоваться изобретение. Управляющая система W допускает также повторное и параллельное осуществление нескольких версий настоящего изобретения. Без потери общности можно идентифицировать в системе S, по меньшей мере, одну текучую среду, представляющую интерес. Можно отметить, в качестве иллюстрации, что в нефтяной промышленности для каждой скважины любого месторождения обычно различают, по меньшей мере, один тип нефти (например,нефть из определенной оцениваемой зоны нефтеносного слоя), возможно, также один или несколько газов (например, газ, ассоциированный с нефтью, свободный газ из газовой шапки, закачанный газ для газлифтинга) и, возможно,один тип воды (например, из водоносного слоя). В соответствии с предпочтительным вариантом изобретения пользователь задает количество источников, т.е. количество точек, в которых текучие среды поступают в эксплуатационную систему S. Для каждого такого источника можно задать не более трех различаемых текучих сред: не более одного типа нефти, не более одного газа и не более одного типа воды. Существует два распространенных подхода к описанию характеристичных свойств подобных текучих сред. 1) Модель текучей среды на основе темной нефти проводит различие между нефтью, газом 8 и водой. Текучая среда описывается с использованием газонефтяного отношения и обводненности нефти. Нефть характеризуется своей плотностью в градусах Американского нефтяного института (API), газ характеризуется своей относительной плотностью, а вода характеризуется своей плотностью. Все названные характеристики приводятся к нормальным условиям. 2) Композиционная модель текучей среды различает отдельные химические компоненты текучей среды. Эти компоненты могут быть чистыми веществами (такими, например, как метан, диоксид углерода), все релевантные свойства которых известны, или гипотетическими веществами, для которых определяются плотность при нормальных условиях и молекулярный вес. Текучая среда характеризуется молярными долями различных компонентов, а также долей воды. В предпочтительном варианте изобретения для описания текучих сред, представляющих интерес в эксплуатационной системе, используется композиционная модель текучей среды. Существует ряд моделей, основанных на уравнении состояния, которые описывают физические свойства потока, характеризуемого композиционной моделью. В предпочтительном варианте изобретения для расчета таких свойств текучей среды применяется модель Пенга (Реng) и Робинсона (Robinson) (см. R.С. Reid, J.M. Prausnitz,В.Е. Poling, The Properties of GasesLiquids,McGraw-Hill Book Co, 1988). В принципе пользователь может свободно выбрать, какие расходы являются неизвестными переменными, подлежащими определению с помощью изобретения в фазе 72 моделирования/функционирования, а какие расходы являются известными переменными или функциями известных переменных. В качестве иллюстрации можно отметить, что для нефтедобывающей промышленности типичным является рассмотрение расхода (дебета) нефти из скважины в качестве неизвестной переменной или функции разности давлений между нефтеносным пластом и давлением в скважине, измеренным глубинным расходомером. В этом случае расход может рассматриваться также как функция и другой переменной, а именно давления в скважине. В качестве другого примера, в типичном случае принимается, что дебет газа из нефтяной скважины в отсутствие газовой шапки составляет,по крайней мере, в краткосрочной перспективе,постоянную долю дебета нефти. Важно отметить, что в типичном случае имеется ограничение на общее количество неизвестных переменных, которые могут быть оценены с помощью настоящего изобретения в фазе 72 моделирования/функционирования. Это количество зависит от общего количества независимых надежно определяемых свойств потока, идентифицированных на шаге 8, как это было описано выше. 9 Для всех релевантных компонентов эксплуатационной системы S типа приведенных на фиг. 1 существует, по меньшей мере, одна опубликованная модель для описания потока через компонент с определенной точностью,зависящей от дробности разбиения системы на подсистемы. Оптимальной является такая модель эксплуатационной системы, которая при минимальном количестве подсистем обеспечивает приемлемую точность в интервале ожидаемых условий для потока. Измерения, априори рассматриваемые как надежные, образуют точки отсчета для фазы 2 в режиме моделирования. Важным условием является наличие достаточного количества таких точек. Фаза 2. Моделирование/функционирование. Шаг 1: сбор данных. На шаге сбора данных фазы 72 моделирования/функционирования производится сбор данных от датчиков 22,имеющихся в релевантной части эксплуатационной системы S, выбранной в фазе 70 конфигурации. Сбор данных производится применительно к моменту времени, выбранному в фазе 70 конфигурации. Шаг 2: проверка данных. На шаге проверки данных фазы 72 моделирования/функционирования производится проверка данных измерений в соответствии с априорными правилами проверки, которые пользователь задал в фазе 70 конфигурации. По результатам данного шага проверки для всех датчиков выбранной части эксплуатационной системы устанавливаются флаги, указывающие, рассматривается ли до осуществления изобретения ассоциированное физическое свойство в качестве надежного. Шаг 3: моделирование. На шаге моделирования фазы 72 моделирования и функционирования производится моделирование потока в выбранной подсистеме в выбранный момент времени на основе собранных данных и с использованием созданной модели, имитирующей эксплуатационную систему. На данном шаге фазы 72 способ по изобретению на базе выборов, произведенных в фазе 70, определяет значения релевантных свойств потока в релевантной части эксплуатационной системы S. Моделирование потока в эксплуатационной системе S, по существу, состоит в определении значений всех релевантных свойств потока в системе. Без потери общности, задача сводится к знанию набора характеристических свойств потока, т.е. набора базисных свойств потока, из которых с помощью соответствующих моделей могут быть выведены все другие свойства. В соответствии с предпочтительным вариантом изобретения контролируются такие свойства, как давление, температура, расход и состав (композиция) потока. Следует отметить,что данный набор характеристических свойств является только одним из возможных; в качестве компонентов другого характеристического 10 набора можно указать давление, энтальпию,расход и состав потока. В практических применениях для того,чтобы составить представление о поведении потока в любой точке системы, необходимо знать его свойства только в ограниченном количестве выбранных точек. В связи с этим предпочтительный вариант изобретения при осуществлении моделирования производит оценку характеристических свойств потока на входе и выходе каждой подсистемы, входящей в состав эксплуатационной системы и идентифицированной в фазе 70 конфигурации. Согласно предпочтительному варианту эксплуатационная система представляется в виде ориентированного графа, ребра которого соответствуют базовым компонентам, через которые протекает поток, а направление ребер соответствует направлению потока. При этом вершины графа соответствуют компонентам, в которых происходит соединение компонентов,через которые протекает поток, а также положениям датчиков в системе. Точки, в которых поток поступает в систему, а также точки, в которых он покидает систему, рассматриваемые в теории графов как источники и стоки, также представлены на графе в виде вершин. Для проведения моделирования в фазе 72 согласно предпочтительному варианту изобретения релевантная часть эксплуатационной системы также представляется в виде ориентированного графа. На таком ориентированном графе будут представлены следующие элементы указанной релевантной части системы 8:(1) источники, т.е. точки, в которых текучие среды поступают в систему;(2) стоки, т.е. точки, в которых текучие среды покидают систему;(3) манифольды, т.е. точки, в которых происходит смешение двух или более потоков;(4) маршрутизаторы и сепараторы, т.е. точки, в которых поток разбивается на два или более потоков;(5) датчики, т.е. точки, в которых происходит измерение, по меньшей мере, одного свойства потока. На фиг. 5 представлен ориентированный граф G, отображающий систему добычи нефти и газа. Как показано на фиг. 5, базовая структура ориентированного графа включает в себя листья 80, узлы 82, ветви 84 и корень 86. Листья 80 в ориентированном графе по фиг. 5 представляют источники, имеющиеся в эксплуатационной системе S, т.е. точки, в которых в данную систему поступают нефть и газ. Источником может служить входная секция трубопровода, т.е. отверстие в трубопроводе, находящееся в нефтеносном пласте, через которое нефть и/или газ поступают в сеть трубопроводов системы. Источник может быть такой точкой в трубопроводе, которая характеризуется заданным давлением и/или расходом. Источником 11 может также служить точка инжекции газа в газлифтной скважине, а также другие точки поступления текучей среды в скважины различного типа. Источник должен рассматриваться с учетом заданного направления течения потока,поскольку возможны ситуации, когда текучая среда течет от эксплуатационного оборудования к источнику. Направление потока нефти и газа от источника к сепаратору соответствует на дереве графа направлению от листьев к корню. Узлы 82 в дереве ориентированного графа по фиг. 5 могут представлять контрольные точки, а также точки, известные в нефтедобывающей промышленности как манифольды. Манифольд - это точка, в которой происходит объединение потоков из нескольких трубопроводов(или линий), после чего эти потоки текут по единственной выходной линии. Контрольная точка - это точка, в которой поступает какаялибо информация, например измеренные значения давления, температуры, расхода или какойлибо постоянной величины, такой как давление в сепараторе. Ветви 84 в ориентированном графе G представляют собой линии, которые образованы последовательностью труб и заслонок. Корень 86 - это узел в сети трубопроводов, наиболее близкий к выходу, так что все текучие среды в конце концов достигнут корня. В ориентированном графе, описывающем систему добычи нефти и газа в целом, корень, как правило,представляет собой вход в сепаратор. Ребра ориентированного графа G на фиг. 5 представляют базовые компоненты, через которые проходит поток и которые находятся между соответствующими вершинами, при этом ориентация ребер указывает заданное направление потока. С любой эксплуатационной системой ассоциируется уникальный ориентированный граф; однако, следует учитывать, что использование ориентированного графа не является единственным методом, который может быть использован для построения модели, пригодной для имитационного моделирования эксплуатационной системы S в соответствии с изобретением. В предпочтительном варианте изобретения эксплуатационная система G представляется в виде связанного перечня компонентов, который формируется из ориентированного графа. Каждый компонент моделируется перечнем своих параметров. Такие наборы параметров соотносятся с элементарными моделями соответствующих компонентов, доступными в виде библиотеки моделей. Существует много методов моделирования потока в элементарном компоненте, через который проходит поток, например в трубах и заслонках. Предпочтительный вариант изобретения включает в себя, например,следующие стандартные модели: механистическую модель для описания падения давления в трубах, основанную на ба 005278Allocation: the Ultimate Interpolation Problem"; механистическую модель для описания падения давления в заслонках, известную как модель Перкинса (Perkins model) и также описанную в вышеупомянутой работе; модель теплопереноса между потоком в трубах и окружающей средой, основанную на суммарном коэффициенте теплопереноса и также описанную в вышеупомянутой работе. Важно подчеркнуть, что названные модели указаны лишь в качестве примеров моделей,описывающих поведение потока в элементарных компонентах, через которые проходит поток. Они могут быть заменены другими моделями, известными из литературы или разработанными на базе экспериментов, проведенных на соответствующем оборудовании. Следует также отметить, что для многих из физических процессов, имеющих место в рассматриваемой системе, невозможно существование точной модели, поскольку эти процессы настолько сложны, что не могут быть полностью поняты. Однако было показано, что известные из литературы модели, в том числе упомянутые выше,являются достаточно точными, по крайней мере, достаточно точными для целей настоящего изобретения. На шаге моделирования фазы 72 моделирования/функционирования в соответствии с изобретением производится проверка и решение системы уравнений для того, чтобы найти ранее неизвестные значения свойств потока на основе уже известных его свойств. Существует целый ряд методов решения соответствующей системы уравнений. Описываемый далее подход соответствует предпочтительному варианту настоящего изобретения. Переменными в системе являются давление, температура, расход и состав потока во всех вершинах ориентированного графа, который представляет эксплуатационную систему. Уравнения, которые должны использоваться,соответствуют физическим моделям для падения давления и температуры на ребрах графа,описанного выше. Кроме того, существует большое количество так называемых структурных соотношений в графе: давления для всех граней, входящих в одну вершину и выходящих из нее, являются идентичными; поток из вершины равен сумме потоков,направленных к этой вершине. Как показано на фиг. 7, основными шагами моделирования в фазе 72 являются следующие. 1. На шаге 72 а некоторые переменные являются известными из измерений, которые были подтверждены, тогда как другие переменные являются неизвестными. 2. На следующем шаге 72b процедура решения, реализуемая в системе обработки дан 13 ных, которая будет описана далее, задает значения некоторых переменных, таких как расходы из всех источников и давления во всех вершинах. 3. Затем, на шаге 72 с, производится расчет всех неизвестных графа в направлении его ориентации с использованием известных значений и имеющихся моделей. 4. На шаге 72d, когда в процессе выполнения данного итеративного шага все неизвестные значения становятся известны, происходит сбор и упорядочение всех расхождений между рассчитанными значениями и значениями, которые были определены в результате измерений, а также расхождений между рассчитанными значениями и структурными соотношениями в графе. 5. Если на шаге 72 е установлено, что данные расхождения лежат в пределах предварительно заданного интервала, моделирование заканчивается, как это представлено в виде шага 72f. В противном случае, процедура решения использует соответствующие расхождения для того, чтобы улучшить принимаемые значения и возобновить моделирование, начиная с шага 72b. Вычисления определяемых значений основаны на использовании системы обычных дифференциальных уравнений (ДУ), описывающих характеристики давления и температуры по длине трубы, в которой заключена многокомпонентная многофазная текучая среда. Кроме того,используются модели для описания изменения давления и температуры на другом оборудовании, например на глубинном расходомере Вентури и на заслонках. ДУ являются нелинейными, причем они основаны на сохранении энергии, массы и момента по длине трубы. Оценка производных, входящих в состав ДУ, требует расчетов термодинамического равновесия для каждого компонента текучей среды в каждой точке по длине трубы, для которой производится интегрирование. Интегрирование ДУ по длине труб совместно с оценкой моделей для остального оборудования позволяет получить значения давления, температуры и других физических величин, таких как скорости, плотности и вязкости для всех интересующих точек в трубопроводной сети транспортирования текучей среды. Предпочтительный вариант изобретения использует современные методы решения системы нелинейных уравнений. Современный подход к решению задач, связанных с методом наименьших квадратов, состоит в использовании, например, метода Левенберга-МаркуардтаPress, New York. Фаза 3. Анализ/презентация. Фаза 74 анализа/презентации в общем случае включает в себя несколько операций. Для доступных датчиков производится регистрация расхождений между смоделированными и измеренными значениями соответствующего свойства потока. Для всех недоступных (дефектных) датчиков производится регистрация смоделированного значения для замены им отсутствующего измеренного значения соответствующего свойства. Таким образом, в фазе 74 анализа/презентации смоделированные свойства потока, найденные в фазе 72, сравнивают с измеренными свойствами потока, выбранными в фазе 70 конфигурации. Эта операция осуществляется для того, чтобы проверить согласованность измеренных свойств потока. В фазе 74 анализа/презентации способ по изобретению обеспечивает также представление оценочных значений свойств потока. Эти значения являются результатами моделирования, проведенного в фазе 72 с целью замены результатов от вышедших из строя датчиков, идентифицированных в фазе 70 конфигурации. В соответствии с настоящим изобретением эта задача решается на основе распределения вероятностей измеренных значений и параметров моделей для датчиков. На фиг. 8 показан пример графика, представляющего распределение вероятностей для датчика, аналогичного описанным выше датчикам, имеющимся в системе S. Подобные датчики измеряют любое из следующих свойств текучей среды в трубе или в любом оборудовании, находящемся под давлением: абсолютное давление, дифференциальное давление (используемое, в частности, в трубках Вентури), температуру, плотность (например, с помощью радиографических денситометров),фракции многофазной системы (например, с помощью измерителей диэлектрических свойств,емкости и импеданса текучей среды), молекулярный состав, солесодержание (например, с помощью измерителей проводимости и/или радиографических денситометров), скорость и момент. Обнаружение погрешности датчика в соответствии с настоящим изобретением основано на сравнении распределения вероятностей для расчетного значения показаний датчика (вычисленного в фазе 72 моделирования/функционирования) и распределения вероятностей для измеренного значения показаний. Этот принцип иллюстрируется фиг. 8, которая соответствует случаю, когда оба распределения являются 15 нормальными. Более широкое распределение вероятностей, обозначенное как 90, было рассчитано при выполнении фазы 72 моделирования/функционирования, тогда как более узкое распределение 92 вероятностей соответствует данным, полученным от датчика, подлежащего проверке. На данной стадии описания способа по изобретению целесообразно сделать следующее важное замечание. Построение распределения вероятностей или доверительного интервала для расхождения между оценочным значением свойства потока и аналогичным измеренным значением представляет собой задачу, в корне отличающуюся от применявшегося в известных методах построения доверительного интервала для измеряемого свойства потока как такового. Следует ожидать, что взвешенная гипотеза о значении некоторого свойства потока, основанная на результатах надежных измерений, будет представлять собой значительно более селективный тест. Как следствие, доверительный интервал для расхождения в типичном случае должен быть намного меньшим, чем доверительный интервал, соответствующий измеренному свойству потока как таковому. Примером одного из критериев для датчика, прошедшего проверку, является превышение некоторого заданного порога для "общей области". Распределение 90 вероятностей для вычисленного значения датчика находится согласно настоящему изобретению путем многократного моделирования с использованием имитационной модели процесса для датчиков, отличных от датчика, подвергаемого проверке, который в данном моделировании не используется. Имитационная модель процесса моделирует измеренные датчиком значения с добавлением распределения вероятностей (т.е. погрешности) к данным для каждого датчика и использует модельные параметры с погрешностями, добавляемыми к каждому из параметров основной модели. Распределение 92 вероятностей измеренного значения для каждого датчика задается или может быть получено из данных, доступных от поставщика конкретного датчика. В соответствии со своим предпочтительным вариантом изобретение предусматривает также представление распределения ожидаемой погрешности для резервного значения соответствующего датчика. Это распределение основано на распределении расчетной погрешности. Данная задача решается с использованием операции, которая может быть названа подтверждением модельного параметра датчика. Можно принять, что каждый датчик и каждый модельный параметр имеют известную дисперсию. Отсюда следует, что может быть найдена оценка дисперсии моделируемого значения для соответствующего датчика. После того как такие оценки найдены, может быть поведена проверка надежности любого датчика. 16 Для получения такой оценки можно записать:y=u-m где u - это смоделированное значение, a m - измеренное значение, полученное от датчика,подлежащего тестированию. Тогда дисперсия величины у запишется какVar(y)=Var(u)+Var(m) поскольку смоделированное и измеренное значения у, m являются некоррелированными. Дальнейшее допущение состоит в том, что и смоделированное, и измеренное значения распределены в соответствии с Гауссовой функцией вероятности. В этом случае проверка пригодности датчика может быть проведена следующим образом. Обозначим результаты конкретного измерения и конкретного моделирования какm=m0 тогда у=y0=u0-m0 Пусть Р 0 - это вероятность того, что значения соответствуют указанным выше или различаются еще больше, т.е. Р 0=Р(yy0 Е(у)=0) Датчик не может считаться надежным, если Р 0, где- заранее выбранное значение. Типичный выбор соответствует =5%. В таком случае датчик следует считать дефектным, если. Вычисление дисперсии смоделированного значения Пусть u - это смоделированное или резервное значение, полученное с использованием модельных параметров и показаний датчикаa1 an. Все эти значения характеризуются известной точностью, задаваемой их дисперсией. Дисперсия датчика (равная квадрату среднеквадратического отклонения) для датчика (или модельного параметра) аi будет соответствоватьVar(ai). Моделируемое значение может быть записано как некоторая функция параметров, т.е.u=f(a1 an) Обозначим моделируемое значение для заданного набора параметров как u0:u0=f(a1 an) Примем, что локально u хорошо аппроксимируется линейной функцией, так что где хi -это коэффициенты, которые нужно определить. Внося каждый раз возмущение только в один параметр, можно оценить неизвестные коэффициенты следующим образом: 17 Разность двух вышеприведенных уравнений даетu1-u0x11 Отсюда может быть определен коэффициент x1. Это означает, что коэффициенты представляют собой частные производные от f по каждой другой переменной, т.е. После того как коэффициенты определены, дисперсия моделируемого значения может быть найдена стандартным способом, т.е. Если какое-то значение, поступившее от датчика, оценено как ненадежное, вычисленное значение датчика используется в качестве резервного значения. Резервное значение может быть направлено в систему управления для использования для целей управления или оптимизации. Конкретный пример В качестве конкретного примера осуществления способа по изобретению описанный анализ был проведен для варианта расположения датчиков, представленного на фиг. 3. В данном случае релевантная часть эксплуатационной системы S расположена от глубинного датчика 38 давления и температуры до датчика 60 давления и температуры у устья скважины. В рассматриваемом примере по скважине течет только одна релевантная текучая среда, а именно нефть с неизвестным расходом и известным составом. Релевантная часть эксплуатационной системы S разбивается на следующие подсистемы: нижняя часть трубопровода от глубинного датчика 38 до входного отверстия трубки 34 Вентури расходомера 23 (т.е. до датчика 40); входная часть трубки Вентури от датчика 40 до датчика 42; выходная часть трубки Вентури от датчика 42 до выходного (верхнего) отверстия трубки Вентури глубинного расходомера; верхняя часть трубопровода от выходного отверстия трубки Вентури до датчика 60 давления и температуры у устья скважины. Перечисленные подсистемы представляют собой сегменты трубопровода с различными свойствами. Измеряемыми свойствами потока в релевантной части эксплуатационной системы являются(а) давление на входе трубки 34 Вентури глубинного расходомера 23;(б) температура на входе 34 трубки Вентури;(в) давление внутри трубки 34 Вентури;(г) температура внутри трубки 34 Вентури;(д) расход нефти через трубку 34 Вентури; 18 Примем априори, что все перечисленные свойства определены надежно. В дополнение будет измеряться (глубинным датчиком 38) соответствующее глубинное давление, причем принимается, что определение этого давления ненадежно. Значение (д) расхода нефти подвергается проверке согласованности с помощью настоящего изобретения. Это означает, что изобретение используется для того, чтобы рассчитать(смоделировать) расход нефти и затем проверить, согласуется ли измеренное значение (д) расхода нефти с рассчитанным значением. Изобретение используется также для того,чтобы проверить, является ли надежным значение глубинного давления, причем в случае, если оно ненадежно, будет обеспечено резервное значение для данного давления. Фиг. 4 иллюстрирует сравнение измеренного глубинного давления 65 и вычисленного глубинного давления 66 согласно одному из вариантов осуществления изобретения. Очевидно, что датчик имеет серьезный дефект, поскольку результаты измерений имеются только для отдельных моментов времени. При этом результаты показывают, что в те моменты, для которых имеются измеренные значения, оценочное (смоделированное) давление весьма близко к измеренному давлению. Таким образом, оценка давления представляет собой надежное резервное значение глубинного давления для тех моментов, в которые данные отдатчика недоступны. Приведенное описание служит только для целей объяснения и иллюстрации изобретения. В размеры, формы, материалы и состав компонентов, а также в шаги и процедуры, связанные с обработкой данных и проведением расчетов, а также в детали приведенных на чертежах контуров могут быть внесены изменения, не выходящие за границы идеи и объема изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ обнаружения и коррекции дефектности датчика в системе добычи нефти и газа, включающий выполнение с помощью системы обработки данных следующих операций: генерируют с использованием модели процесса системы добычи нефти и газа ожидаемое значение результата измерений от датчика посредством одного или более подтвержденного результата измерений,сравнивают указанное ожидаемое значение с действительным значением результата измерений от датчика,подтверждают пригодность полученного действительного значения результата измерений, если ожидаемое значение находится в заданном интервале отклонений от действительного значения, и 19 если ожидаемое значение не находится в заданном интервале отклонений от действительного значения, определяют дефектность датчика и заменяют действительное значение результата измерений от датчика ожидаемым значением. 2. Способ обнаружения и коррекции дефектности датчика в системе добычи нефти и газа, включающий выполнение с помощью системы обработки данных следующих операций: генерируют с использованием модели процесса системы добычи нефти и газа ожидаемое значение результата измерений от датчика посредством одного или более резервного значения, которое ранее было сгенерировано моделью процесса,сравнивают указанное ожидаемое значение с действительным значением результата измерений от датчика,подтверждают пригодность полученного действительного значения результата измерений, если ожидаемое значение находится в заданном интервале отклонений от действительного значения, и если ожидаемое значение не находится в заданном интервале отклонений от действительного значения, определяют дефектность датчика и заменяют действительное значение результата измерений от датчика ожидаемым значением. 3. Способ по п.1 или 2, отличающийся тем,что операция генерирования ожидаемого значения включает в себя выполняемый с помощью системы обработки данных шаг построения распределения вероятностей для ожидаемых значений результатов измерений от датчика. 4. Способ по п.3, отличающийся тем, что шаг построения распределения вероятностей для ожидаемых значений включает в себя выполняемый с помощью системы обработки шаг многократного имитационного моделирования системы добычи нефти и газа с использованием имеющихся в указанной системе датчиков, отличных от первого датчика, в интервале возможных значений показаний от указанных датчиков, отличных от первого датчика. 5. Способ по п.4, отличающийся тем, что шаг построения распределения вероятностей для ожидаемых значений включает в себя выполняемый с помощью системы обработки шаг многократного имитационного моделирования системы добычи нефти и газа с использованием интервала модельных параметров для указанной системы. 6. Способ по п.1 или 2, отличающийся тем,что имеется доступное распределение вероятностей для измеренных значений, получаемых от датчика, а операция сравнения включает в себя выполняемый с помощью системы обработки шаг построения распределения вероятностей для разности между ожидаемым значением и 20 действительным значением результата измерений, полученным от датчика. 7. Способ по п.6, отличающийся тем, что операция сравнения включает в себя выполняемый с помощью системы обработки шаг получения приемлемых заданных пределов для разности между ожидаемым значением и действительным значением результата измерений с использованием указанного распределения вероятностей для разности между ожидаемым значением и действительным значением результата измерений. 8. Компьютерный программный продукт,обеспечивающий с помощью системы обработки данных мониторинг дефектности датчика в системе добычи нефти и газа, содержащий хранящиеся в запоминающем устройстве машиночитаемые команды, обеспечивающие проведение с помощью системы обработки данных мониторинга дефектности датчика в системе добычи нефти и газа путем выполнения следующих шагов: генерирование с использованием модели процесса системы добычи нефти и газа ожидаемого значения результата измерений от датчика посредством одного или более подтвержденного результата или результатов измерений,сравнение указанного ожидаемого значения с действительным значением результата измерений от датчика,подтверждение пригодности полученного действительного значения результата измерений, если ожидаемое значение не находится в заданном интервале отклонений от действительного значения, и индикация дефектности датчика и замены действительного значения результата измерений от датчика ожидаемым значением, если ожидаемое значение не находится в заданном интервале отклонений от действительного значения. 9. Компьютерный программный продукт,обеспечивающий с помощью системы обработки данных мониторинг дефектности датчика в системе добычи нефти и газа, содержащий хранящиеся в запоминающем устройстве машиночитаемые команды, обеспечивающие проведение с помощью системы обработки данных мониторинга дефектности датчика в системе добычи нефти и газа путем выполнения следующих шагов: генерирование с использованием модели процесса системы добычи нефти и газа ожидаемого значения результата измерений от датчика,посредством одного или более резервного значения, которое ранее было сгенерировано моделью процесса,сравнение указанного ожидаемого значения с действительным значением результата измерений от датчика,подтверждение пригодности полученного действительного значения результата измере 21 ний, если ожидаемое значение не находится в заданном интервале отклонений от действительного значения, и индикация дефектности датчика и замены действительного значения результата измерений от датчика ожидаемым значением, если ожидаемое значение не находится в заданном интервале отклонений от действительного значения. 10. Компьютерный программный продукт по п.8 или 9, отличающийся тем, что машиночитаемые команды включают в себя команды,обеспечивающие выполнение с помощью системы обработки данных шага построения распределения вероятностей для ожидаемых значений результатов измерений от датчика. 11. Компьютерный программный продукт по п.8, отличающийся тем, что машиночитаемые команды включают в себя команды, обеспечивающие выполнение с помощью системы обработки данных шага многократного имитационного моделирования системы добычи нефти и газа с использованием имеющихся в указанной системе датчиков, отличных от первого датчика, в интервале возможных значений показаний от указанных датчиков, отличных от первого датчика. 12. Компьютерный программный продукт по п.9, отличающийся тем, что машиночитаемые команды включают в себя команды, обеспечивающие выполнение с помощью системы обработки данных шага многократного имитационного моделирования системы добычи нефти и газа с использованием интервала модельных параметров для указанной системы. 13. Компьютерный программный продукт по п.8 или 9, отличающийся тем, что машиночитаемые команды включают в себя команды,обеспечивающие выполнение с помощью системы обработки данных шага построения распределения вероятностей для разности между ожидаемым значением и действительным значением результата измерений, полученным от датчика. 14. Компьютерный программный продукт по п.13, отличающийся тем, что машиночитаемые команды включают в себя команды, обеспечивающие выполнение с помощью системы обработки данных шага получения приемлемых заданных пределов для разности между ожидаемым значением и действительным значением результата измерений с использованием указанного распределения вероятностей для разности между ожидаемым значением и действительным значением результата измерений.

МПК / Метки

МПК: G01N 33/26, G05B 9/02, G01D 1/18

Метки: обнаружения, дефектности, системе, газа, коррекции, датчика, способ, нефти, добычи

Код ссылки

<a href="https://eas.patents.su/13-5278-sposob-obnaruzheniya-i-korrekcii-defektnosti-datchika-v-sisteme-dobychi-nefti-i-gaza.html" rel="bookmark" title="База патентов Евразийского Союза">Способ обнаружения и коррекции дефектности датчика в системе добычи нефти и газа</a>