Система удаления и воздушно/водяного охлаждения больших количеств плотной золы

Формула / Реферат

1. Система (1) для удаления, охлаждения плотной золы и утилизации ее тепловой энергии, выполненная с возможностью ее использования совместно с камерой сгорания, в частности, для больших потоков плотной золы, получаемой, например, из твердого ископаемого топлива в установках для производства энергии, причем такая система (1) удаления и охлаждения содержит:

(a) средства (9, 6) для удаления и транспортирования плотной золы, поступающей из камеры (100) сгорания;

(b) систему (10, 11, 19, 17, 12) охлаждения, предназначенную для охлаждения плотной золы, установленную в упомянутых средствах (9 и 6) удаления и транспортирования и выполненную с возможностью регулирования величины подачи охлаждающего воздуха, при этом по меньшей мере часть упомянутого охлаждающего воздуха подается в камеру (100) сгорания через ее нижнюю часть;

(c) средство (8) разделения, выполненное с возможностью в своем активном состоянии разделения газовых сред между первым средством и вторым средством упомянутых средств (9, 6) удаления и транспортирования, причем упомянутое первое средство (9) соединено с газовой средой камеры (100) сгорания и упомянутое второе средство (6) выполнено с возможностью его соединения с дымоходом (101);

(d) средство управления, выполненное с возможностью приведения в активное состояние упомянутого средства разделения давления сред в зависимости от температуры золы и/или величины ее потока.

2. Система (1) по п.1, в которой упомянутая система (10, 11, 17, 19, 12) охлаждения выполнена как двойная система воздушно-водяного типа, и упомянутое водяное охлаждение выполнено с возможностью его активации в упомянутом втором средстве (6).

3. Система (1) по любому из пп.1-2, в которой в условиях разделения средств (9, 6) упомянутая система (10, 11, 17, 19, 12) охлаждения выполнена с возможностью регулирования величины подачи охлаждающего воздуха в противотоке с потоком плотной золы в упомянутом первом средстве (9) и в совместном потоке с потоком в упомянутом втором средстве (6).

4. Система (1) по любому из пп.1-3, в которой упомянутое средство управления обеспечивает возможность разделения средств (9, 6) таким образом, что поток охлаждающего воздуха, поступающий в камеру (100) сгорания из нижней части, не превышает заданное количество общего воздуха для сгорания.

5. Система (1) по п.4, в которой упомянутое заданное количество равно приблизительно 1,0-1,5%.

6. Система (1) по любому из пп.1-5, содержащая средство (4) для подачи охлаждающего воздуха и, возможно, пара, получаемого из охлаждающей воды, в дымоход (101) для газов сгорания, соединенный с камерой (100) сгорания, и в которой упомянутое средство (4) для подачи в дымоход (101) выполнено с возможностью соединения последнего с упомянутым вторым средством (6), по существу, после процесса охлаждения.

7. Система (1) по п.6, в которой упомянутое средство (4) для подачи охлаждающего воздуха в дымоход (101) продолжается в упомянутый дымоход в область экономайзеров.

8. Система (1) по п.6 или 7, в которой упомянутое средство (4) для подачи охлаждающего воздуха в выходное отверстие дымохода (101) перед теплообменником (102) воздух/дым, выполнено с возможностью предварительного подогрева воздуха для сгорания.

9. Система (1) по любому из пп.6-8, в которой упомянутое средство разделения содержит средство (15) запрета/разрешения подачи упомянутым средством (4) в дымоход (101) с помощью упомянутого средства управления для определения необходимости разделения средств (9, 6).

10. Система (1) по любому из пп.1-9, в которой упомянутые средства удаления и транспортирования содержат первое средство (9) удаления, выполненное с возможностью установки его непосредственно после камеры (100) сгорания, и второе средство (6) транспортирования, установленное после упомянутого первого средства (9), и в котором упомянутое средство (8) разделения выполнено с возможностью разделения упомянутого первого (9) и второго (6) средства удаления и транспортирования.

11. Система (1) по любому из пп.1-10, в которой упомянутое средство (8) разделения содержит средство, выполненное с возможностью формирования разделяющего напорного уровня из плотной золы между двумя упомянутыми средствами (9, 6), который определяет упомянутое их разделение.

12. Система (1) по п.11, в которой упомянутое средство разделения содержит резервуар-накопитель, выполненный с возможностью приема плотной золы, формирующей упомянутый напорный уровень.

13. Система (1) по п.12, в которой упомянутое средство разделения содержит бункер, выполненный с возможностью подачи в него плотной золы, формирующей упомянутый напорный уровень.

14. Система (1) по любому из пп.11-13, в которой упомянутое средство управления содержит один или больше датчиков (7) уровня, установленных на упомянутом напорном уровне.

15. Система (1) по любому из пп.1-14, содержащая дробилку (3) плотной золы, установленную в упомянутом средстве удаления и транспортирования, причем дробилка (3) расположена между упомянутыми первым и вторым средствами (9, 6).

16. Система (1) по любому из пп.7-9, 15, в которой упомянутое средство разделения (8), выполненное с возможностью формирования разделяющего напорного уровня, выполнено с возможностью определения необходимости формирования упомянутого напорного уровня непосредственно после упомянутой дробилки (3).

17. Система (1) по любому из пп.1-16, содержащая канал для подачи горячего воздуха из упомянутой камеры (100, 105) сгорания в средство (6) упомянутого средства удаления и транспортирования.

18. Способ удаления и охлаждения плотной золы, поступающей из камеры сгорания, в частности, для больших потоков плотной золы, получаемой, например, из ископаемого топлива, в системе для производства энергии, осуществляемый с использованием системы по любому из пп.1-17, содержащий следующие этапы, на которых:

(a) удаляют плотную золу из камеры (100, 105) сгорания;

(b) охлаждают плотную золу вдоль пути удаления и транспортирования путем подачи охлаждающего воздуха вдоль последнего, подают после процесса охлаждения по меньшей мере часть упомянутого воздуха в камеру сгорания через нижнюю ее часть;

(c) в зависимости от температуры и/или потока плотной золы, при необходимости, осуществляют разделение давления газовых сред между первым и вторым средствами (9, 6) удаления и транспортирования, расположенными вдоль упомянутого пути удаления и транспортирования.

19. Способ по п.18, в котором на этапе (b) охлаждение выполнено двойным, воздушно-водяного типа, причем на указанном этапе (b) осуществляют активацию водяного охлаждения в зависимости от температуры и/или количества плотной золы.

20. Способ по п.18 или 19, в котором на этапе (b) осуществляют регулирование подачи охлаждающей воды таким образом, чтобы вода полностью испарялась в процессе охлаждения, и на выходе упомянутого пути удаления и транспортирования получают, по существу, сухую золу.

21. Способ по любому из пп.18-20, в котором на этапе (b) обеспечивают приведение в действие водяного охлаждения в упомянутом втором средстве (6).

22. Способ по любому из пп.18-21, в котором на этапе (b) охлаждения осуществляют в упомянутых условиях разделение газовых сред в средствах (9, 6) подачей охлаждающего воздуха в противотоке с потоком плотной золы в упомянутом первом средстве (9) и в совместном потоке с упомянутым потоком в упомянутом втором средстве (6).

23. Способ по любому из пп.18-22, в котором на этапе (с) обеспечивают выполнение упомянутого разделения средств (9, 6) таким образом, что поток охлаждающего воздуха, поступающий в камеру (100) сгорания из ее нижней части, не превышает заданное количество общего воздуха для сгорания.

24. Способ по любому их пп.18-23, в котором упомянутое заданное количество равно приблизительно 1,0-1,5%.

25. Способ по любому из пп.18-24, в котором обеспечивают подачу охлаждающего воздуха и, возможно, пара, получаемого из охлаждающей воды в дымоход (101) для газов сгорания, соединенный с камерой (100) сгорания, в котором упомянутую подачу в дымоход (101) обеспечивают, начиная от упомянутого второго средства (6), по существу, после процесса охлаждения.

26. Способ по п.25, в котором упомянутая подача (4) в дымоход (101) обеспечивает выпуск в последний в области экономайзеров.

27. Способ по п.25 или 26, в котором упомянутая подача в дымоход (101) обеспечивает выпуск в последний перед теплообменником (102) воздух/дым, который выполнен с возможностью предварительного нагрева воздуха для сгорания.

28. Способ по любому из пп.25-27, в котором на этапе (с) обеспечивают получение упомянутого разделения сред посредством запрета/разрешения упомянутой подачи охлаждающего воздуха в дымоход.

29. Способ по любому из пп.18-28, в котором упомянутый путь удаления и транспортирования содержат первый участок удаления, расположенный непосредственно после камеры (100) сгорания, и второй участок транспортирования, расположенный после упомянутого первого участка, и в котором упомянутый этап (с) обеспечивает получение упомянутого разделения давления сред между упомянутым первым и вторым участками удаления и транспортирования.

30. Способ по любому из пп.18-29, в котором на этапе (с) обеспечивают формирование напорного уровня плотной золы между упомянутыми двумя средствами (9, 6), который определяет упомянутое их разделение.

31. Способ по п.30, в котором на этапе (с) обеспечивают детектирование уровня упомянутого напорного уровня.

32. Способ по любому из пп.18-30, в котором обеспечивают дробление плотной золы, выполняемое в упомянутом пути удаления и транспортирования.

33. Способ по п.32, в котором упомянутое дробление выполняют между упомянутыми первым (9) и вторым (6) средствами.

34. Способ по любому из пп.18-33, в котором обеспечивают подачу горячего воздуха из камеры (100, 105) сгорания в участок средства (6) упомянутого пути удаления и транспортирования, содержащийся в упомянутом втором средстве.

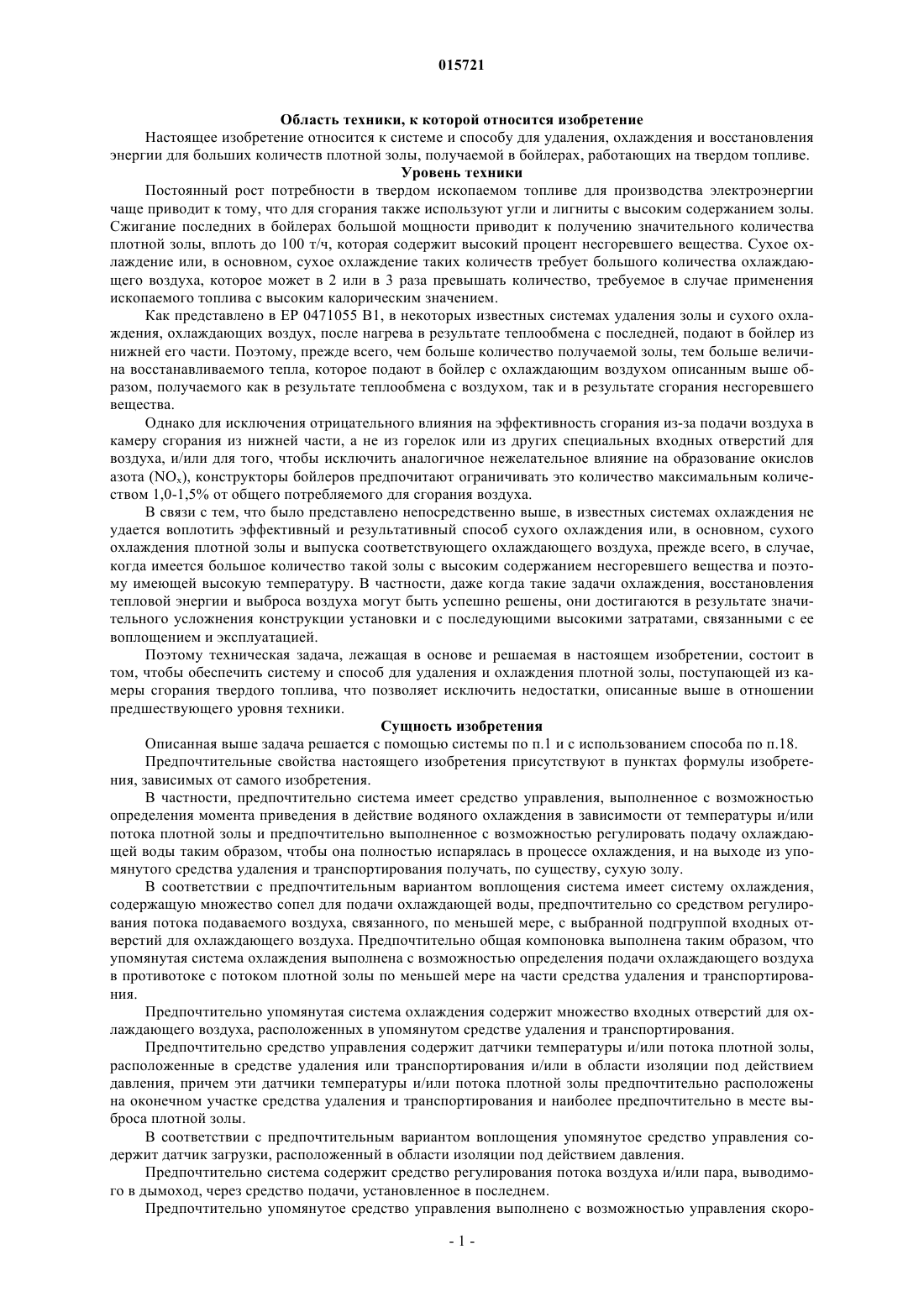

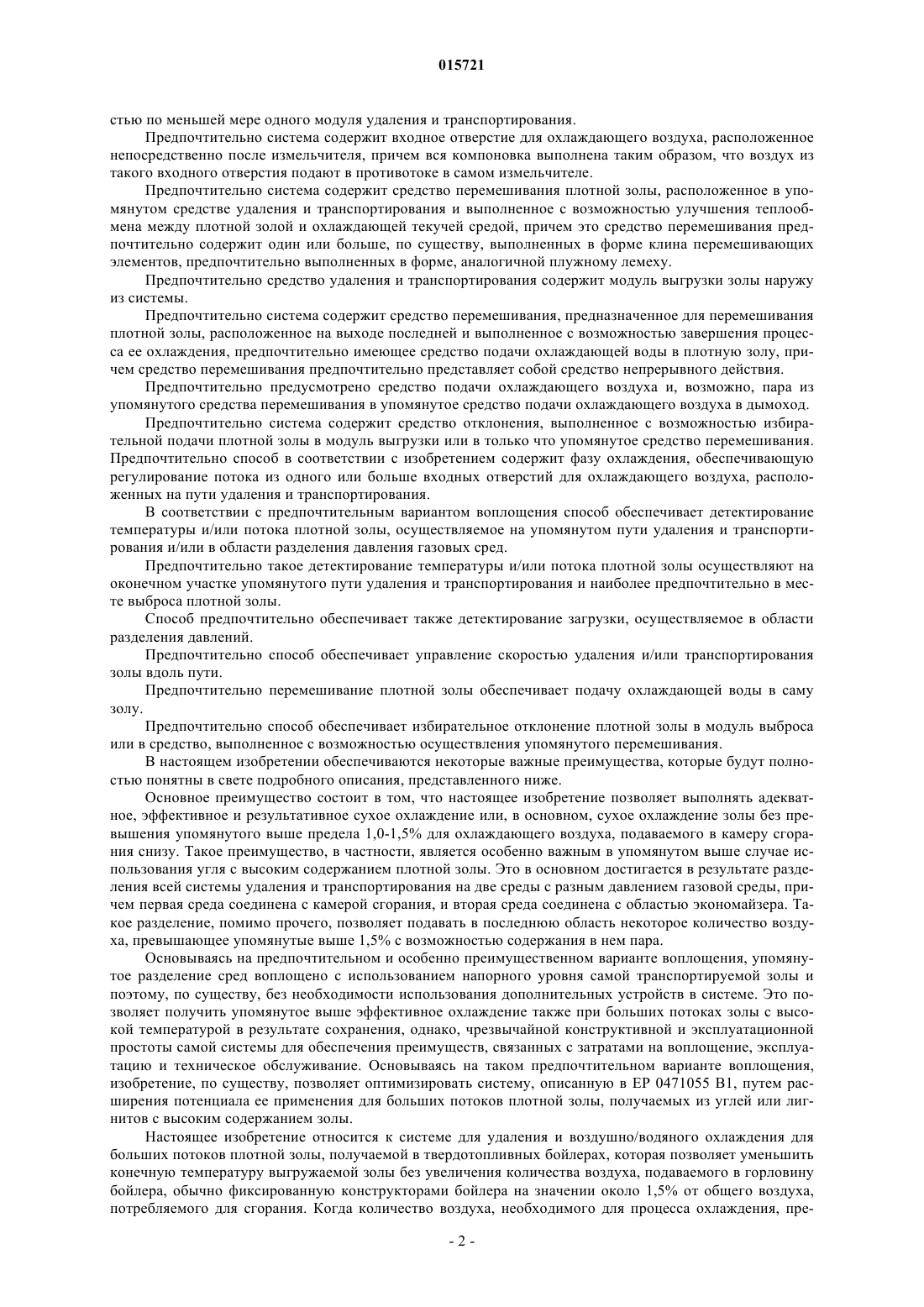

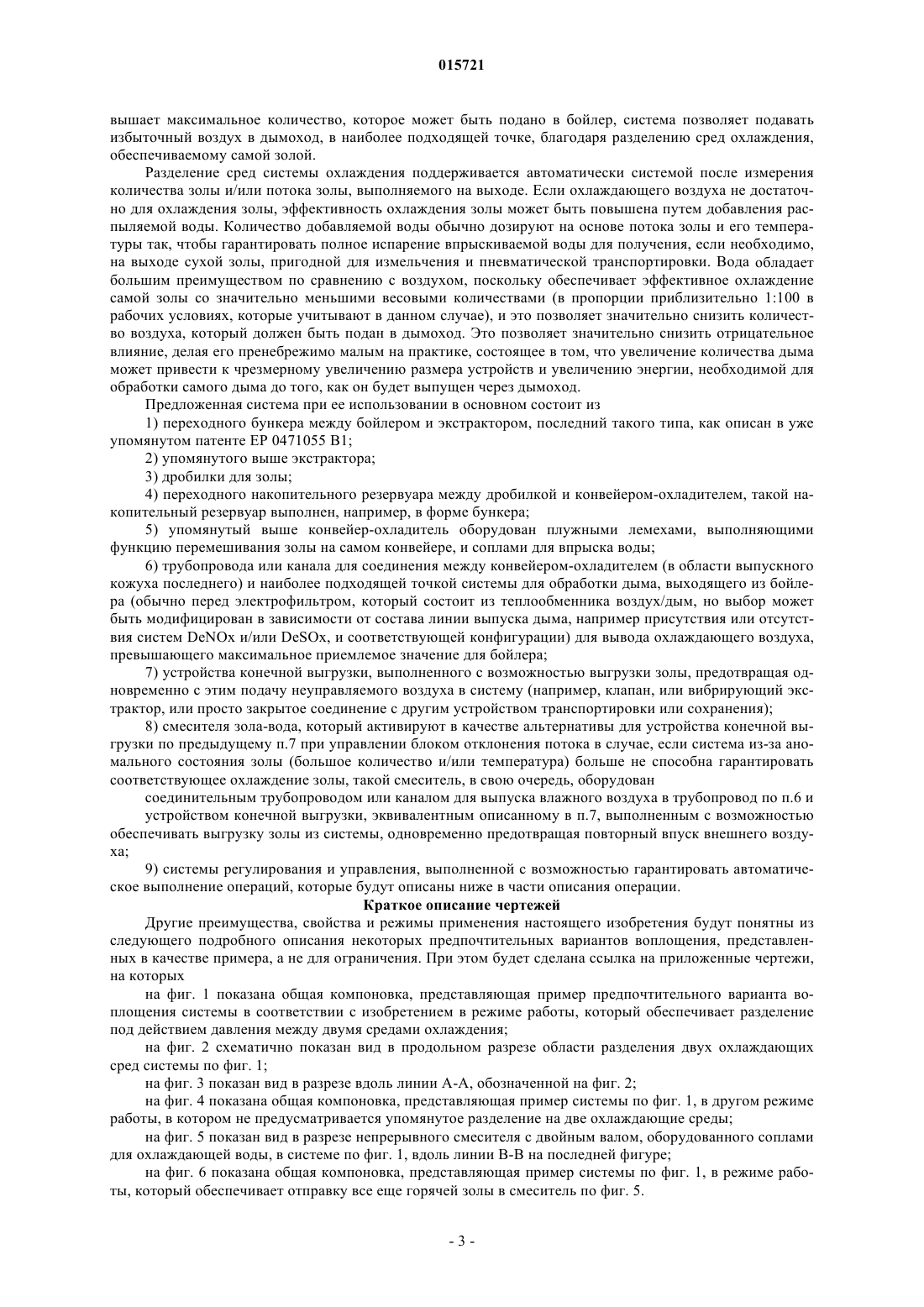

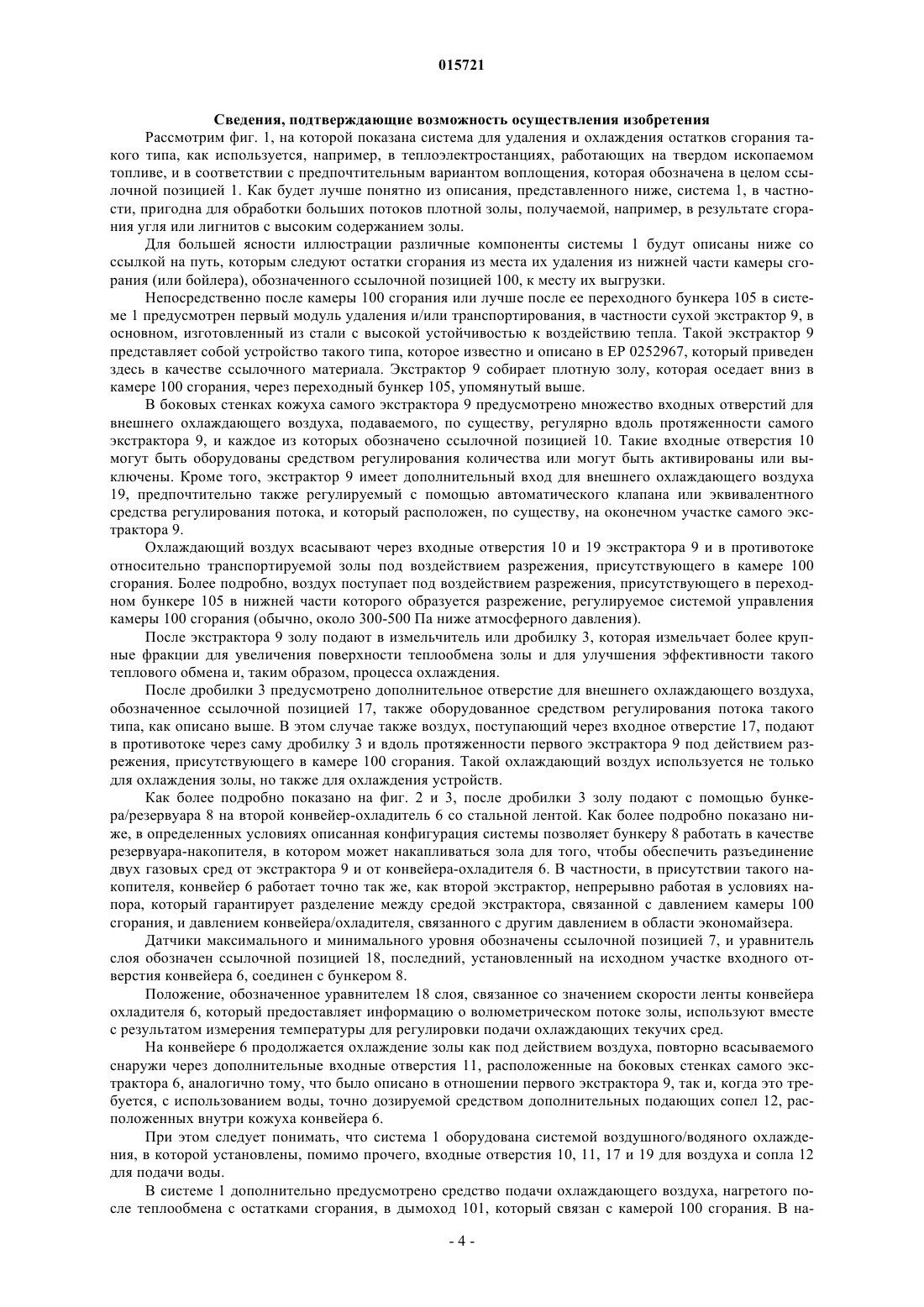

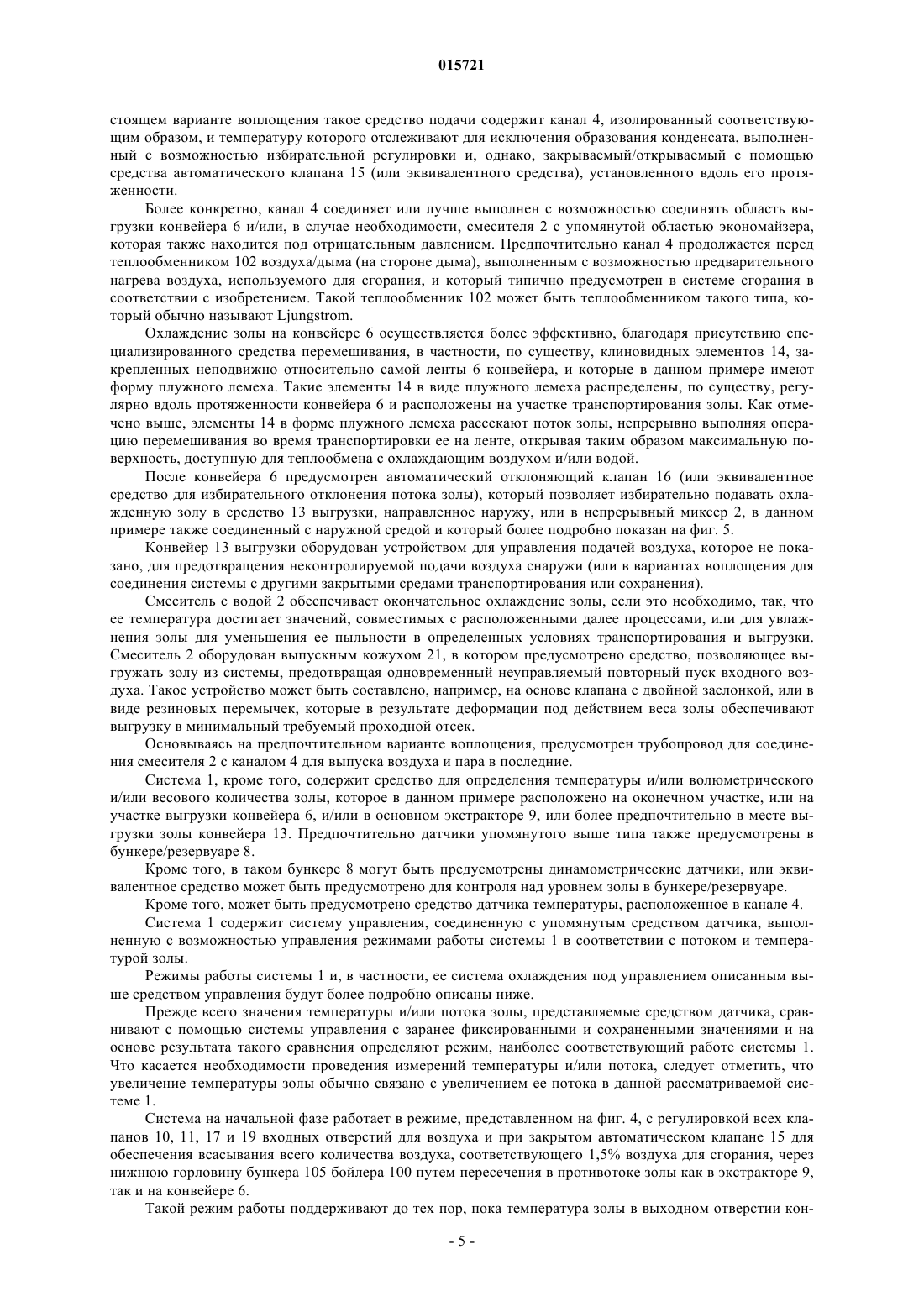

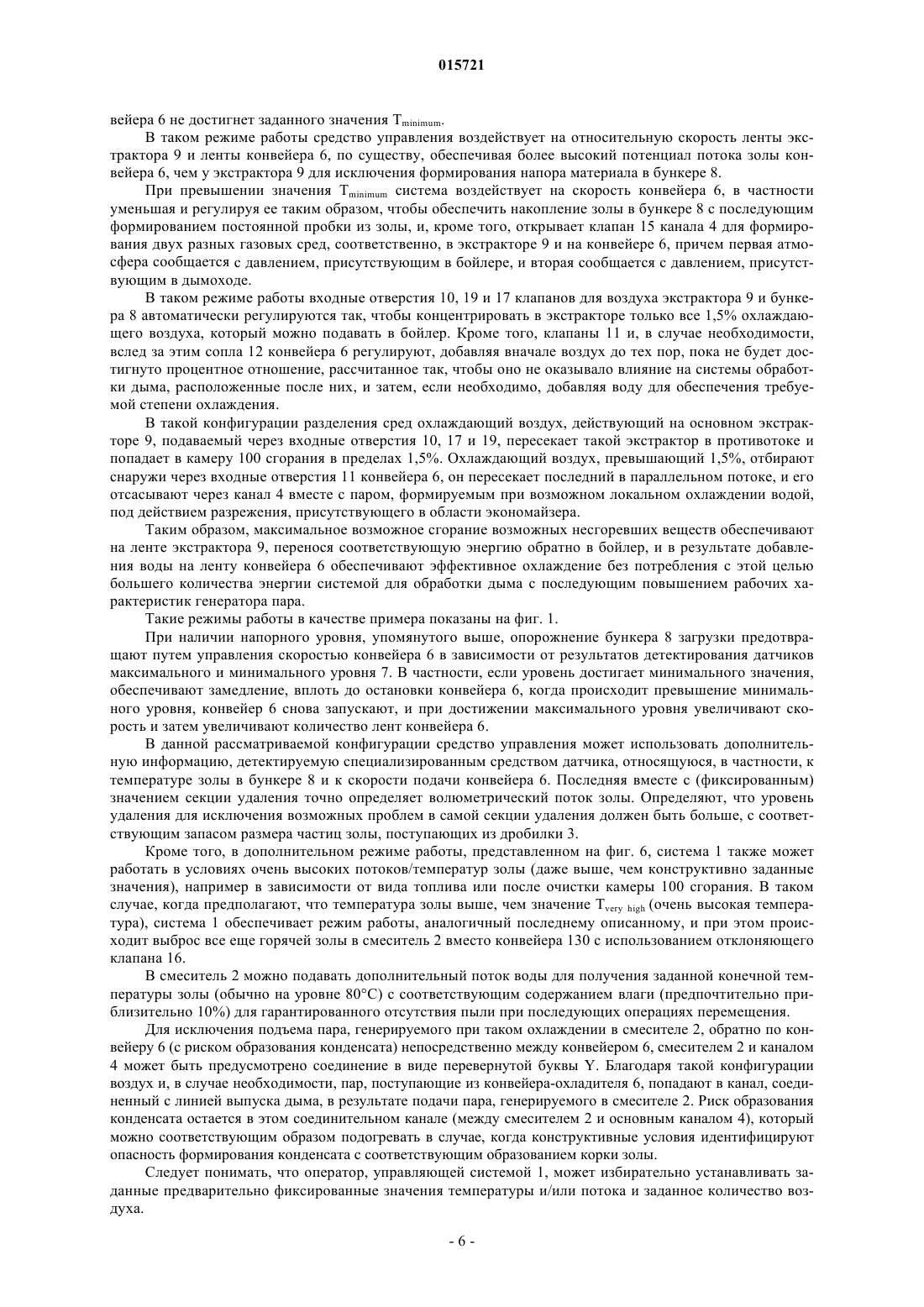

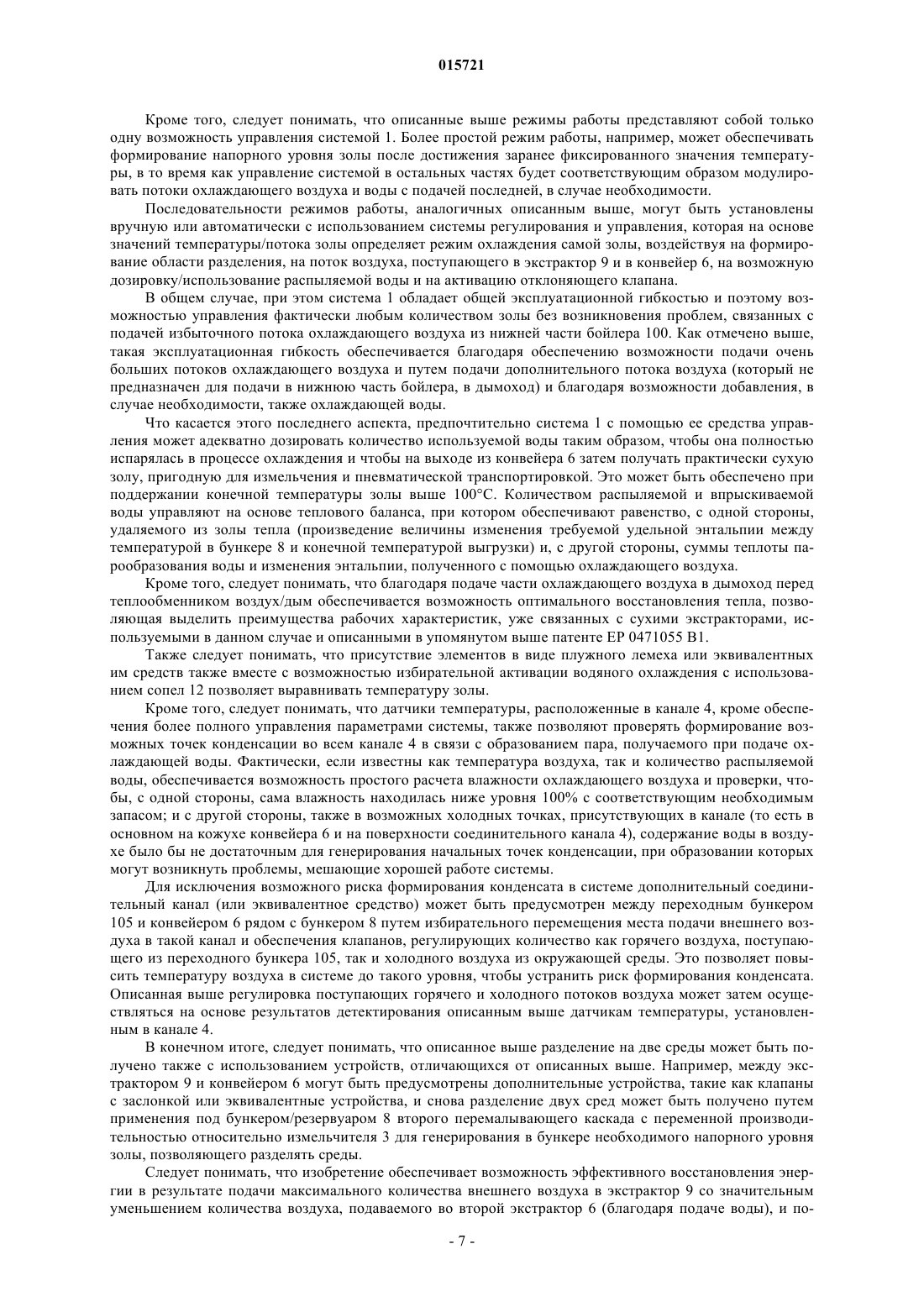

Текст

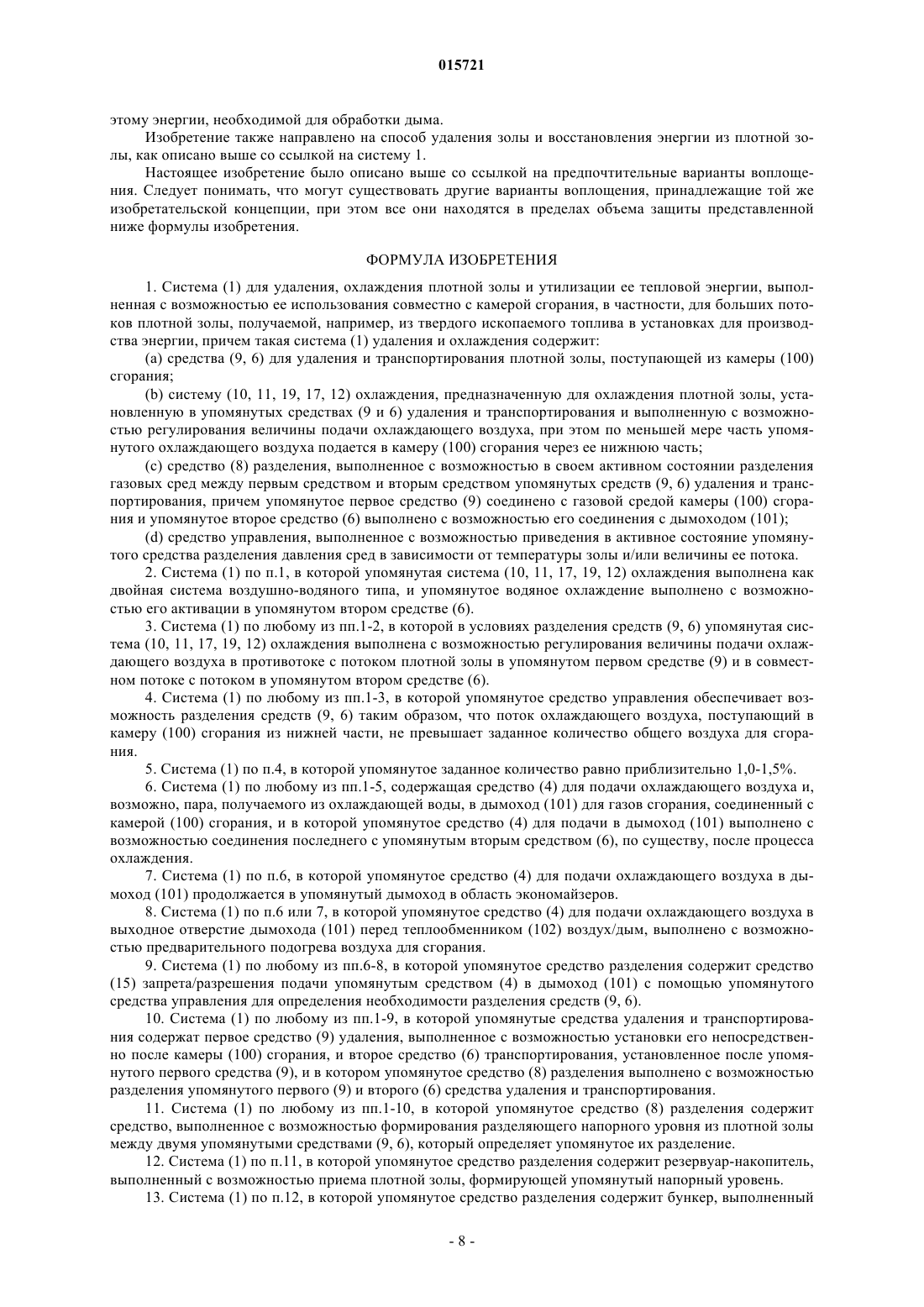

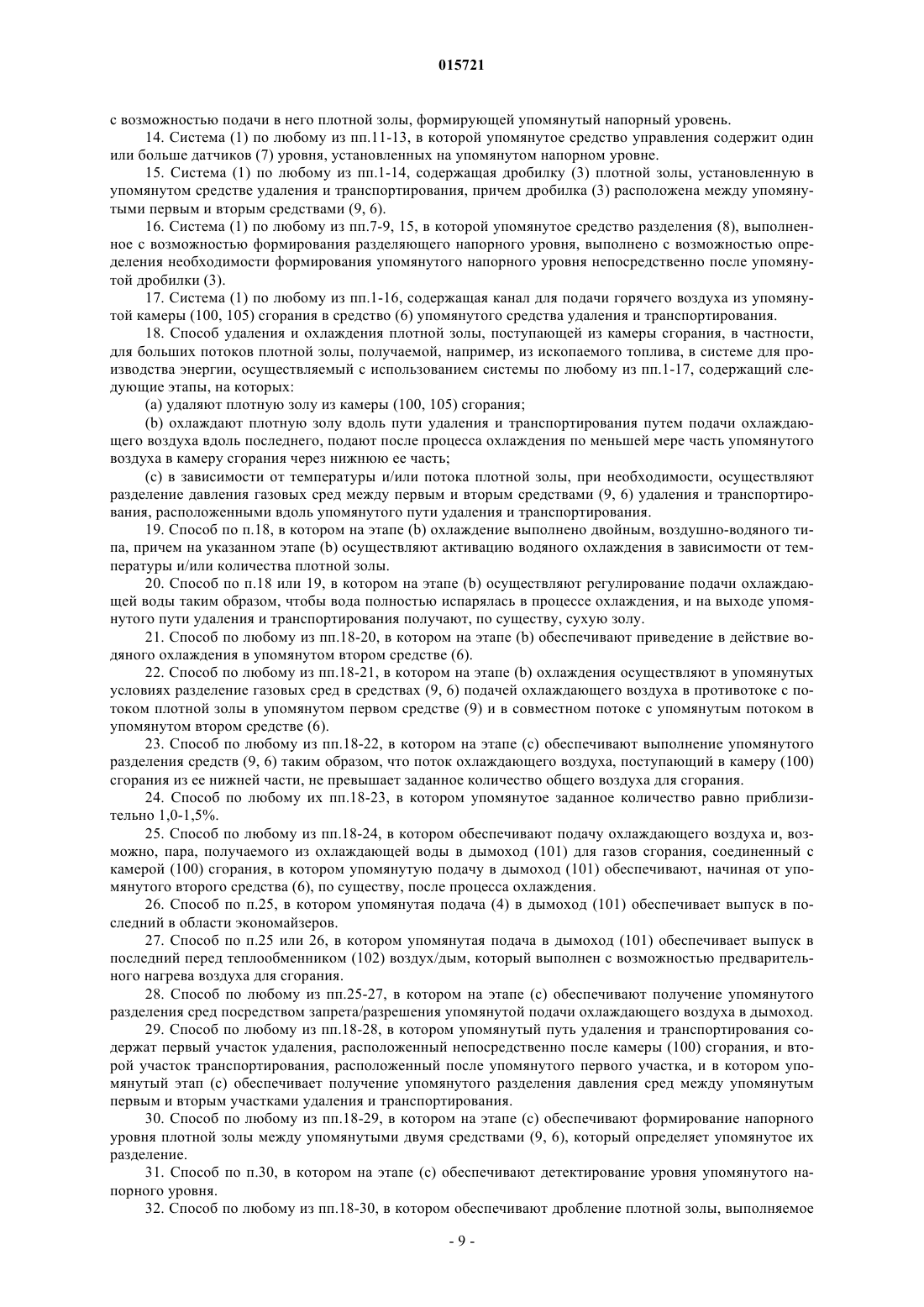

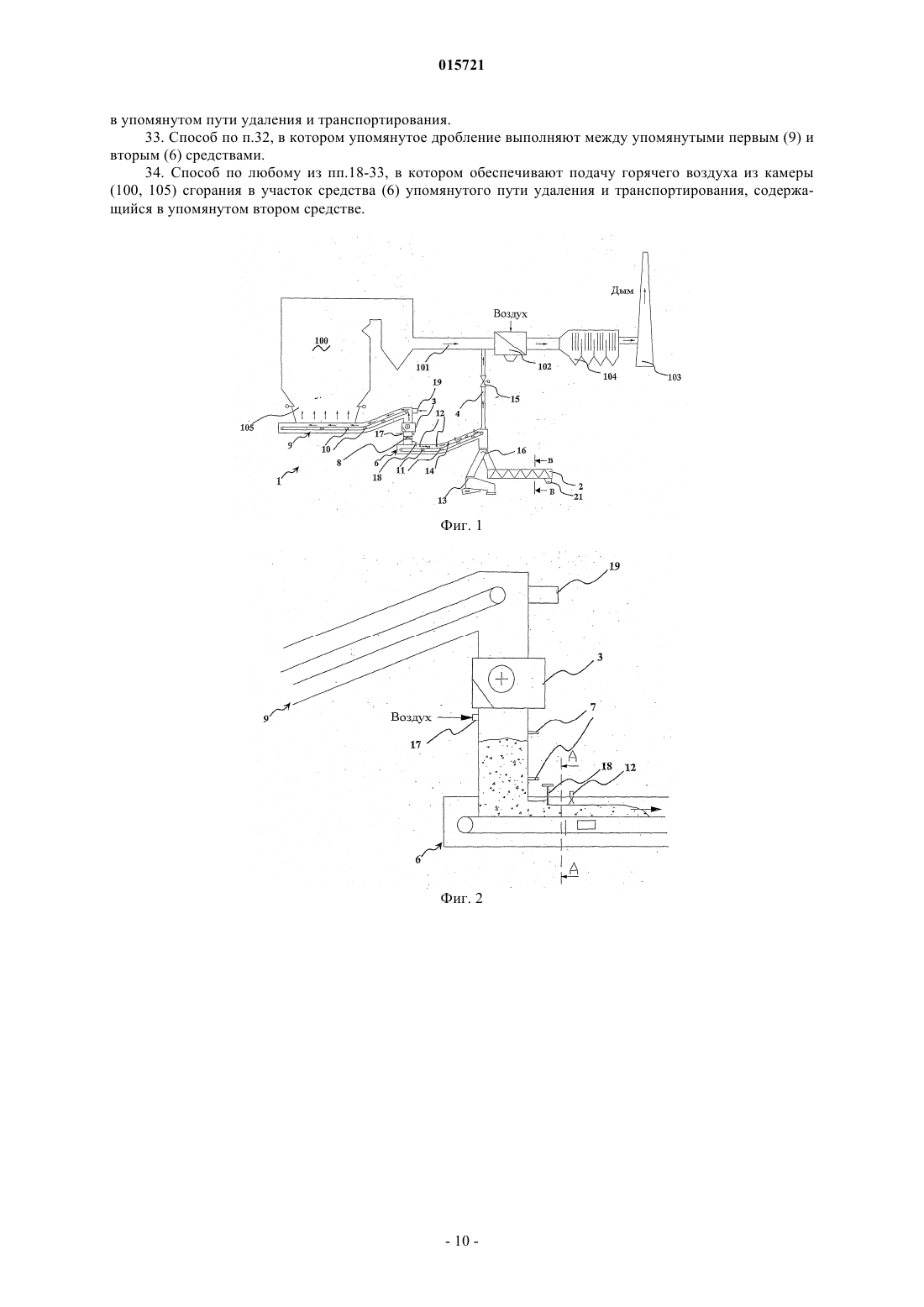

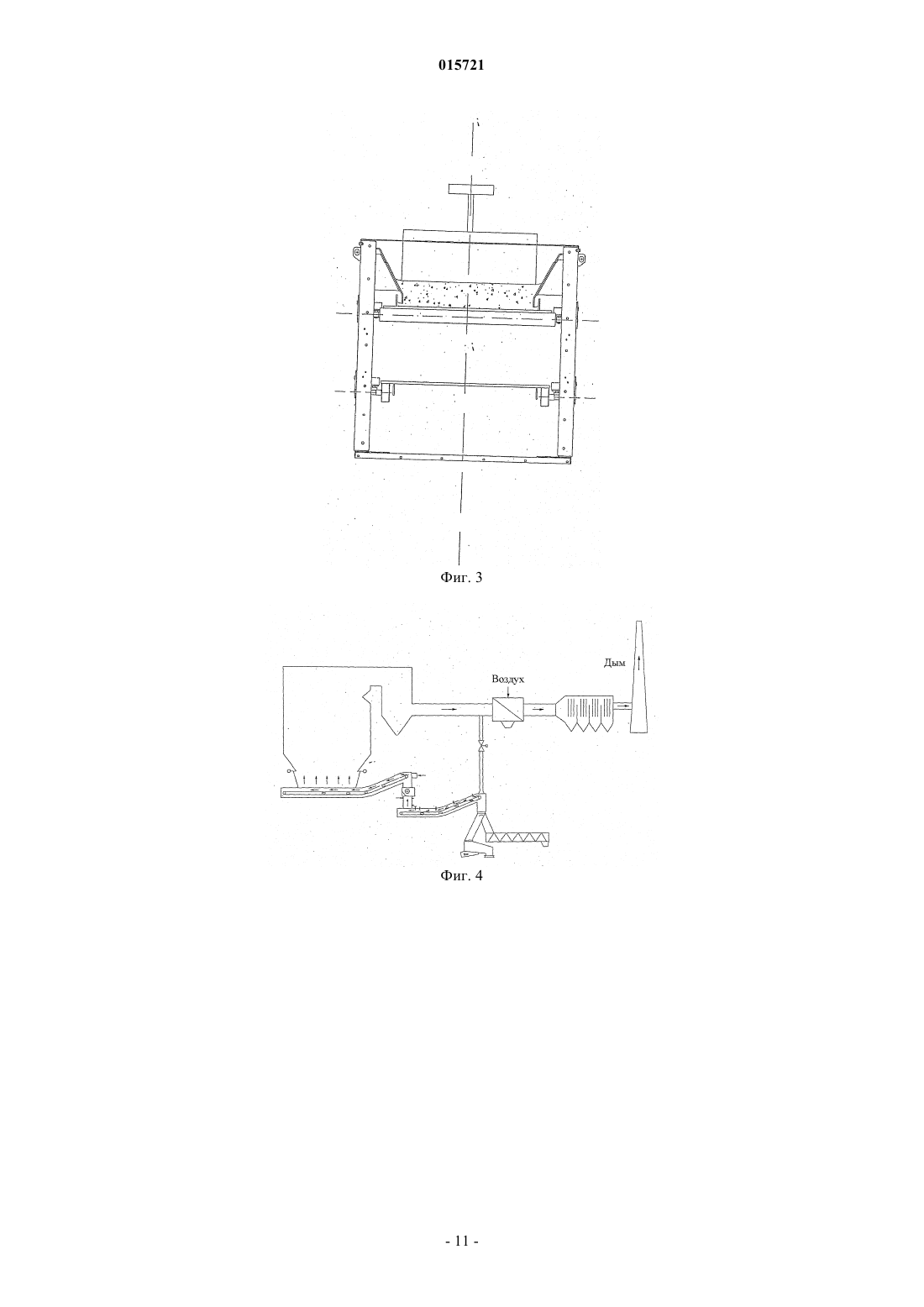

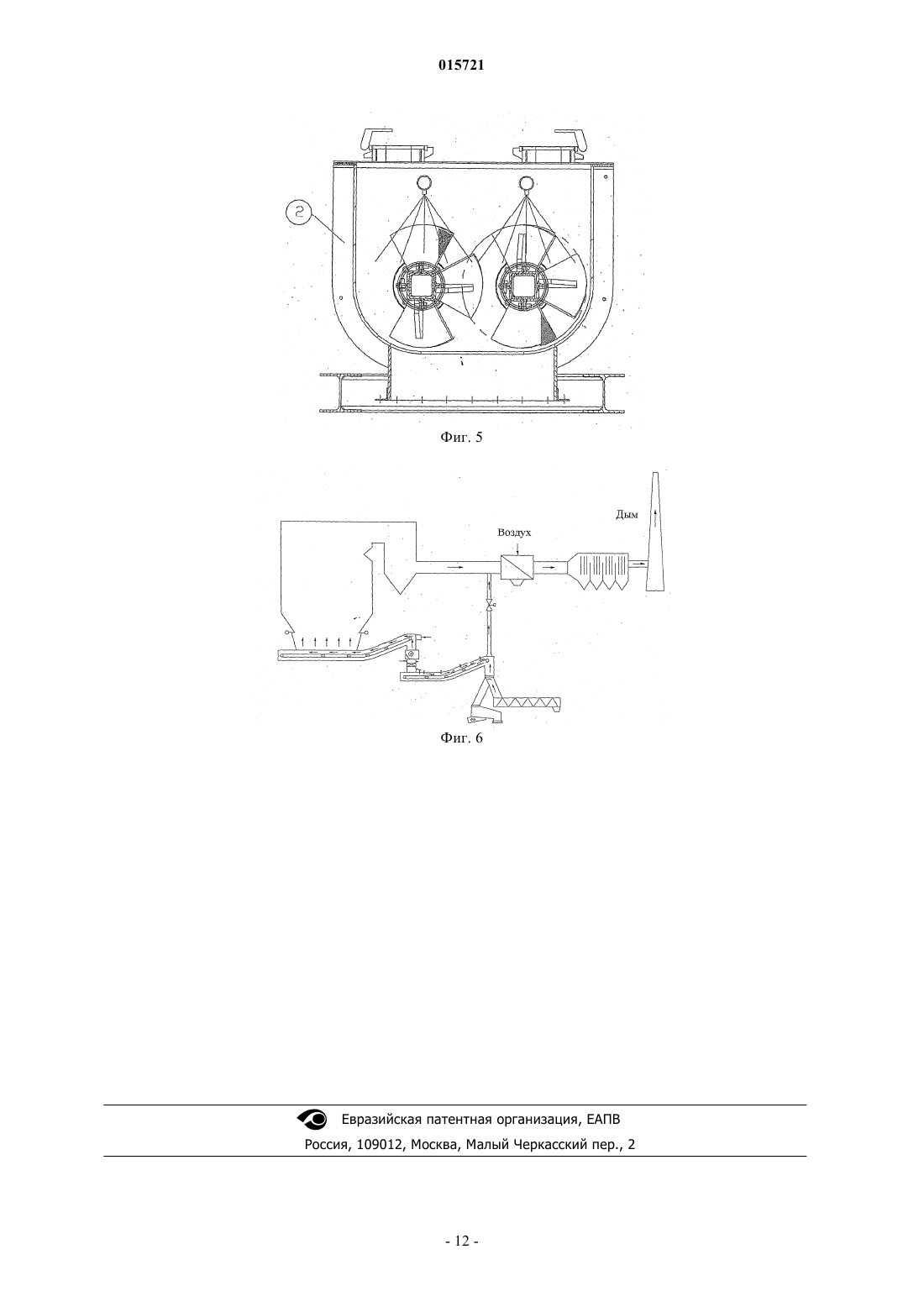

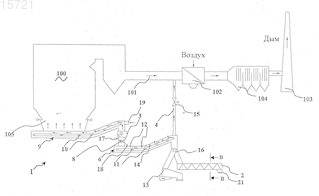

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ Дата публикации и выдачи патента СИСТЕМА УДАЛЕНИЯ И ВОЗДУШНО/ВОДЯНОГО ОХЛАЖДЕНИЯ БОЛЬШИХ КОЛИЧЕСТВ ПЛОТНОЙ ЗОЛЫ Настоящее изобретение относится к системе удаления и воздушному/водяному охлаждению и восстановлению энергии из больших потоков плотной золы, получаемых в твердотопливных бойлерах, которая позволяет уменьшить конечную температуру удаляемой золы, без увеличения потока воздуха, подаваемого в горловину бойлера, количество которого обычно фиксировано конструкторами бойлера на значении приблизительно 1,5% от общего воздуха, требуемого для сгорания. Когда поток воздуха, требуемый в процессе охлаждения, превышает максимальный разрешенный поток подачи в бойлер, система позволяет подавать избыточный воздух и, возможно,пар в дымоход в наиболее соответствующую точку благодаря разделению среды охлаждения,обеспечиваемой самой золой. Разделение сред системы охлаждения осуществляется автоматически на основе сигнала температуры золы на выходе системы. Если количество охлаждающего воздуха не достаточно для охлаждения золы, эффективность охлаждения может быть повышена путем добавления распыляемой воды. Поток добавляемой воды обычно дозируют на основе потока золы и температуры для гарантирования полного испарения впрыскиваемой воды для получения на выходе, если необходимо, сухой золы, пригодной для измельчения и пневматической транспортировки с возможностью смешения с более легкой золой. Вода обладает значительным преимуществом по сравнению с воздухом и обеспечивает эффективное охлаждение самой золы при значительно меньшем весовом количестве (в соотношении приблизительно 1:100 при рассматриваемых здесь рабочих условиях) и, таким образом, обеспечивает возможность значительного уменьшения потока воздуха, подаваемого в дымоход. Это позволяет значительно снизить отрицательное влияние, делая его пренебрежимо малым на практике, состоящее в том,что увеличение количества дыма может привести к чрезмерному увеличению размера устройств и увеличению энергии, необходимой для обработки самого дыма, до того, как он будет выпущен через дымоход. 015721 Область техники, к которой относится изобретение Настоящее изобретение относится к системе и способу для удаления, охлаждения и восстановления энергии для больших количеств плотной золы, получаемой в бойлерах, работающих на твердом топливе. Уровень техники Постоянный рост потребности в твердом ископаемом топливе для производства электроэнергии чаще приводит к тому, что для сгорания также используют угли и лигниты с высоким содержанием золы. Сжигание последних в бойлерах большой мощности приводит к получению значительного количества плотной золы, вплоть до 100 т/ч, которая содержит высокий процент несгоревшего вещества. Сухое охлаждение или, в основном, сухое охлаждение таких количеств требует большого количества охлаждающего воздуха, которое может в 2 или в 3 раза превышать количество, требуемое в случае применения ископаемого топлива с высоким калорическим значением. Как представлено в ЕР 0471055 В 1, в некоторых известных системах удаления золы и сухого охлаждения, охлаждающих воздух, после нагрева в результате теплообмена с последней, подают в бойлер из нижней его части. Поэтому, прежде всего, чем больше количество получаемой золы, тем больше величина восстанавливаемого тепла, которое подают в бойлер с охлаждающим воздухом описанным выше образом, получаемого как в результате теплообмена с воздухом, так и в результате сгорания несгоревшего вещества. Однако для исключения отрицательного влияния на эффективность сгорания из-за подачи воздуха в камеру сгорания из нижней части, а не из горелок или из других специальных входных отверстий для воздуха, и/или для того, чтобы исключить аналогичное нежелательное влияние на образование окислов азота (NOx), конструкторы бойлеров предпочитают ограничивать это количество максимальным количеством 1,0-1,5% от общего потребляемого для сгорания воздуха. В связи с тем, что было представлено непосредственно выше, в известных системах охлаждения не удается воплотить эффективный и результативный способ сухого охлаждения или, в основном, сухого охлаждения плотной золы и выпуска соответствующего охлаждающего воздуха, прежде всего, в случае,когда имеется большое количество такой золы с высоким содержанием несгоревшего вещества и поэтому имеющей высокую температуру. В частности, даже когда такие задачи охлаждения, восстановления тепловой энергии и выброса воздуха могут быть успешно решены, они достигаются в результате значительного усложнения конструкции установки и с последующими высокими затратами, связанными с ее воплощением и эксплуатацией. Поэтому техническая задача, лежащая в основе и решаемая в настоящем изобретении, состоит в том, чтобы обеспечить систему и способ для удаления и охлаждения плотной золы, поступающей из камеры сгорания твердого топлива, что позволяет исключить недостатки, описанные выше в отношении предшествующего уровня техники. Сущность изобретения Описанная выше задача решается с помощью системы по п.1 и с использованием способа по п.18. Предпочтительные свойства настоящего изобретения присутствуют в пунктах формулы изобретения, зависимых от самого изобретения. В частности, предпочтительно система имеет средство управления, выполненное с возможностью определения момента приведения в действие водяного охлаждения в зависимости от температуры и/или потока плотной золы и предпочтительно выполненное с возможностью регулировать подачу охлаждающей воды таким образом, чтобы она полностью испарялась в процессе охлаждения, и на выходе из упомянутого средства удаления и транспортирования получать, по существу, сухую золу. В соответствии с предпочтительным вариантом воплощения система имеет систему охлаждения,содержащую множество сопел для подачи охлаждающей воды, предпочтительно со средством регулирования потока подаваемого воздуха, связанного, по меньшей мере, с выбранной подгруппой входных отверстий для охлаждающего воздуха. Предпочтительно общая компоновка выполнена таким образом, что упомянутая система охлаждения выполнена с возможностью определения подачи охлаждающего воздуха в противотоке с потоком плотной золы по меньшей мере на части средства удаления и транспортирования. Предпочтительно упомянутая система охлаждения содержит множество входных отверстий для охлаждающего воздуха, расположенных в упомянутом средстве удаления и транспортирования. Предпочтительно средство управления содержит датчики температуры и/или потока плотной золы,расположенные в средстве удаления или транспортирования и/или в области изоляции под действием давления, причем эти датчики температуры и/или потока плотной золы предпочтительно расположены на оконечном участке средства удаления и транспортирования и наиболее предпочтительно в месте выброса плотной золы. В соответствии с предпочтительным вариантом воплощения упомянутое средство управления содержит датчик загрузки, расположенный в области изоляции под действием давления. Предпочтительно система содержит средство регулирования потока воздуха и/или пара, выводимого в дымоход, через средство подачи, установленное в последнем. Предпочтительно упомянутое средство управления выполнено с возможностью управления скоро-1 015721 стью по меньшей мере одного модуля удаления и транспортирования. Предпочтительно система содержит входное отверстие для охлаждающего воздуха, расположенное непосредственно после измельчителя, причем вся компоновка выполнена таким образом, что воздух из такого входного отверстия подают в противотоке в самом измельчителе. Предпочтительно система содержит средство перемешивания плотной золы, расположенное в упомянутом средстве удаления и транспортирования и выполненное с возможностью улучшения теплообмена между плотной золой и охлаждающей текучей средой, причем это средство перемешивания предпочтительно содержит один или больше, по существу, выполненных в форме клина перемешивающих элементов, предпочтительно выполненных в форме, аналогичной плужному лемеху. Предпочтительно средство удаления и транспортирования содержит модуль выгрузки золы наружу из системы. Предпочтительно система содержит средство перемешивания, предназначенное для перемешивания плотной золы, расположенное на выходе последней и выполненное с возможностью завершения процесса ее охлаждения, предпочтительно имеющее средство подачи охлаждающей воды в плотную золу, причем средство перемешивания предпочтительно представляет собой средство непрерывного действия. Предпочтительно предусмотрено средство подачи охлаждающего воздуха и, возможно, пара из упомянутого средства перемешивания в упомянутое средство подачи охлаждающего воздуха в дымоход. Предпочтительно система содержит средство отклонения, выполненное с возможностью избирательной подачи плотной золы в модуль выгрузки или в только что упомянутое средство перемешивания. Предпочтительно способ в соответствии с изобретением содержит фазу охлаждения, обеспечивающую регулирование потока из одного или больше входных отверстий для охлаждающего воздуха, расположенных на пути удаления и транспортирования. В соответствии с предпочтительным вариантом воплощения способ обеспечивает детектирование температуры и/или потока плотной золы, осуществляемое на упомянутом пути удаления и транспортирования и/или в области разделения давления газовых сред. Предпочтительно такое детектирование температуры и/или потока плотной золы осуществляют на оконечном участке упомянутого пути удаления и транспортирования и наиболее предпочтительно в месте выброса плотной золы. Способ предпочтительно обеспечивает также детектирование загрузки, осуществляемое в области разделения давлений. Предпочтительно способ обеспечивает управление скоростью удаления и/или транспортирования золы вдоль пути. Предпочтительно перемешивание плотной золы обеспечивает подачу охлаждающей воды в саму золу. Предпочтительно способ обеспечивает избирательное отклонение плотной золы в модуль выброса или в средство, выполненное с возможностью осуществления упомянутого перемешивания. В настоящем изобретении обеспечиваются некоторые важные преимущества, которые будут полностью понятны в свете подробного описания, представленного ниже. Основное преимущество состоит в том, что настоящее изобретение позволяет выполнять адекватное, эффективное и результативное сухое охлаждение или, в основном, сухое охлаждение золы без превышения упомянутого выше предела 1,0-1,5% для охлаждающего воздуха, подаваемого в камеру сгорания снизу. Такое преимущество, в частности, является особенно важным в упомянутом выше случае использования угля с высоким содержанием плотной золы. Это в основном достигается в результате разделения всей системы удаления и транспортирования на две среды с разным давлением газовой среды, причем первая среда соединена с камерой сгорания, и вторая среда соединена с областью экономайзера. Такое разделение, помимо прочего, позволяет подавать в последнюю область некоторое количество воздуха, превышающее упомянутые выше 1,5% с возможностью содержания в нем пара. Основываясь на предпочтительном и особенно преимущественном варианте воплощения, упомянутое разделение сред воплощено с использованием напорного уровня самой транспортируемой золы и поэтому, по существу, без необходимости использования дополнительных устройств в системе. Это позволяет получить упомянутое выше эффективное охлаждение также при больших потоках золы с высокой температурой в результате сохранения, однако, чрезвычайной конструктивной и эксплуатационной простоты самой системы для обеспечения преимуществ, связанных с затратами на воплощение, эксплуатацию и техническое обслуживание. Основываясь на таком предпочтительном варианте воплощения,изобретение, по существу, позволяет оптимизировать систему, описанную в ЕР 0471055 В 1, путем расширения потенциала ее применения для больших потоков плотной золы, получаемых из углей или лигнитов с высоким содержанием золы. Настоящее изобретение относится к системе для удаления и воздушно/водяного охлаждения для больших потоков плотной золы, получаемой в твердотопливных бойлерах, которая позволяет уменьшить конечную температуру выгружаемой золы без увеличения количества воздуха, подаваемого в горловину бойлера, обычно фиксированную конструкторами бойлера на значении около 1,5% от общего воздуха,потребляемого для сгорания. Когда количество воздуха, необходимого для процесса охлаждения, пре-2 015721 вышает максимальное количество, которое может быть подано в бойлер, система позволяет подавать избыточный воздух в дымоход, в наиболее подходящей точке, благодаря разделению сред охлаждения,обеспечиваемому самой золой. Разделение сред системы охлаждения поддерживается автоматически системой после измерения количества золы и/или потока золы, выполняемого на выходе. Если охлаждающего воздуха не достаточно для охлаждения золы, эффективность охлаждения золы может быть повышена путем добавления распыляемой воды. Количество добавляемой воды обычно дозируют на основе потока золы и его температуры так, чтобы гарантировать полное испарение впрыскиваемой воды для получения, если необходимо,на выходе сухой золы, пригодной для измельчения и пневматической транспортировки. Вода обладает большим преимуществом по сравнению с воздухом, поскольку обеспечивает эффективное охлаждение самой золы со значительно меньшими весовыми количествами (в пропорции приблизительно 1:100 в рабочих условиях, которые учитывают в данном случае), и это позволяет значительно снизить количество воздуха, который должен быть подан в дымоход. Это позволяет значительно снизить отрицательное влияние, делая его пренебрежимо малым на практике, состоящее в том, что увеличение количества дыма может привести к чрезмерному увеличению размера устройств и увеличению энергии, необходимой для обработки самого дыма до того, как он будет выпущен через дымоход. Предложенная система при ее использовании в основном состоит из 1) переходного бункера между бойлером и экстрактором, последний такого типа, как описан в уже упомянутом патенте ЕР 0471055 В 1; 2) упомянутого выше экстрактора; 3) дробилки для золы; 4) переходного накопительного резервуара между дробилкой и конвейером-охладителем, такой накопительный резервуар выполнен, например, в форме бункера; 5) упомянутый выше конвейер-охладитель оборудован плужными лемехами, выполняющими функцию перемешивания золы на самом конвейере, и соплами для впрыска воды; 6) трубопровода или канала для соединения между конвейером-охладителем (в области выпускного кожуха последнего) и наиболее подходящей точкой системы для обработки дыма, выходящего из бойлера (обычно перед электрофильтром, который состоит из теплообменника воздух/дым, но выбор может быть модифицирован в зависимости от состава линии выпуска дыма, например присутствия или отсутствия систем DeNOx и/или DeSOx, и соответствующей конфигурации) для вывода охлаждающего воздуха,превышающего максимальное приемлемое значение для бойлера; 7) устройства конечной выгрузки, выполненного с возможностью выгрузки золы, предотвращая одновременно с этим подачу неуправляемого воздуха в систему (например, клапан, или вибрирующий экстрактор, или просто закрытое соединение с другим устройством транспортировки или сохранения); 8) смесителя зола-вода, который активируют в качестве альтернативы для устройства конечной выгрузки по предыдущему п.7 при управлении блоком отклонения потока в случае, если система из-за аномального состояния золы (большое количество и/или температура) больше не способна гарантировать соответствующее охлаждение золы, такой смеситель, в свою очередь, оборудован соединительным трубопроводом или каналом для выпуска влажного воздуха в трубопровод по п.6 и устройством конечной выгрузки, эквивалентным описанному в п.7, выполненным с возможностью обеспечивать выгрузку золы из системы, одновременно предотвращая повторный впуск внешнего воздуха; 9) системы регулирования и управления, выполненной с возможностью гарантировать автоматическое выполнение операций, которые будут описаны ниже в части описания операции. Краткое описание чертежей Другие преимущества, свойства и режимы применения настоящего изобретения будут понятны из следующего подробного описания некоторых предпочтительных вариантов воплощения, представленных в качестве примера, а не для ограничения. При этом будет сделана ссылка на приложенные чертежи,на которых на фиг. 1 показана общая компоновка, представляющая пример предпочтительного варианта воплощения системы в соответствии с изобретением в режиме работы, который обеспечивает разделение под действием давления между двумя средами охлаждения; на фиг. 2 схематично показан вид в продольном разрезе области разделения двух охлаждающих сред системы по фиг. 1; на фиг. 3 показан вид в разрезе вдоль линии А-А, обозначенной на фиг. 2; на фиг. 4 показана общая компоновка, представляющая пример системы по фиг. 1, в другом режиме работы, в котором не предусматривается упомянутое разделение на две охлаждающие среды; на фиг. 5 показан вид в разрезе непрерывного смесителя с двойным валом, оборудованного соплами для охлаждающей воды, в системе по фиг. 1, вдоль линии В-В на последней фигуре; на фиг. 6 показана общая компоновка, представляющая пример системы по фиг. 1, в режиме работы, который обеспечивает отправку все еще горячей золы в смеситель по фиг. 5.-3 015721 Сведения, подтверждающие возможность осуществления изобретения Рассмотрим фиг. 1, на которой показана система для удаления и охлаждения остатков сгорания такого типа, как используется, например, в теплоэлектростанциях, работающих на твердом ископаемом топливе, и в соответствии с предпочтительным вариантом воплощения, которая обозначена в целом ссылочной позицией 1. Как будет лучше понятно из описания, представленного ниже, система 1, в частности, пригодна для обработки больших потоков плотной золы, получаемой, например, в результате сгорания угля или лигнитов с высоким содержанием золы. Для большей ясности иллюстрации различные компоненты системы 1 будут описаны ниже со ссылкой на путь, которым следуют остатки сгорания из места их удаления из нижней части камеры сгорания (или бойлера), обозначенного ссылочной позицией 100, к месту их выгрузки. Непосредственно после камеры 100 сгорания или лучше после ее переходного бункера 105 в системе 1 предусмотрен первый модуль удаления и/или транспортирования, в частности сухой экстрактор 9, в основном, изготовленный из стали с высокой устойчивостью к воздействию тепла. Такой экстрактор 9 представляет собой устройство такого типа, которое известно и описано в ЕР 0252967, который приведен здесь в качестве ссылочного материала. Экстрактор 9 собирает плотную золу, которая оседает вниз в камере 100 сгорания, через переходный бункер 105, упомянутый выше. В боковых стенках кожуха самого экстрактора 9 предусмотрено множество входных отверстий для внешнего охлаждающего воздуха, подаваемого, по существу, регулярно вдоль протяженности самого экстрактора 9, и каждое из которых обозначено ссылочной позицией 10. Такие входные отверстия 10 могут быть оборудованы средством регулирования количества или могут быть активированы или выключены. Кроме того, экстрактор 9 имеет дополнительный вход для внешнего охлаждающего воздуха 19, предпочтительно также регулируемый с помощью автоматического клапана или эквивалентного средства регулирования потока, и который расположен, по существу, на оконечном участке самого экстрактора 9. Охлаждающий воздух всасывают через входные отверстия 10 и 19 экстрактора 9 и в противотоке относительно транспортируемой золы под воздействием разрежения, присутствующего в камере 100 сгорания. Более подробно, воздух поступает под воздействием разрежения, присутствующего в переходном бункере 105 в нижней части которого образуется разрежение, регулируемое системой управления камеры 100 сгорания (обычно, около 300-500 Па ниже атмосферного давления). После экстрактора 9 золу подают в измельчитель или дробилку 3, которая измельчает более крупные фракции для увеличения поверхности теплообмена золы и для улучшения эффективности такого теплового обмена и, таким образом, процесса охлаждения. После дробилки 3 предусмотрено дополнительное отверстие для внешнего охлаждающего воздуха,обозначенное ссылочной позицией 17, также оборудованное средством регулирования потока такого типа, как описано выше. В этом случае также воздух, поступающий через входное отверстие 17, подают в противотоке через саму дробилку 3 и вдоль протяженности первого экстрактора 9 под действием разрежения, присутствующего в камере 100 сгорания. Такой охлаждающий воздух используется не только для охлаждения золы, но также для охлаждения устройств. Как более подробно показано на фиг. 2 и 3, после дробилки 3 золу подают с помощью бункера/резервуара 8 на второй конвейер-охладитель 6 со стальной лентой. Как более подробно показано ниже, в определенных условиях описанная конфигурация системы позволяет бункеру 8 работать в качестве резервуара-накопителя, в котором может накапливаться зола для того, чтобы обеспечить разъединение двух газовых сред от экстрактора 9 и от конвейера-охладителя 6. В частности, в присутствии такого накопителя, конвейер 6 работает точно так же, как второй экстрактор, непрерывно работая в условиях напора, который гарантирует разделение между средой экстрактора, связанной с давлением камеры 100 сгорания, и давлением конвейера/охладителя, связанного с другим давлением в области экономайзера. Датчики максимального и минимального уровня обозначены ссылочной позицией 7, и уравнитель слоя обозначен ссылочной позицией 18, последний, установленный на исходном участке входного отверстия конвейера 6, соединен с бункером 8. Положение, обозначенное уравнителем 18 слоя, связанное со значением скорости ленты конвейера охладителя 6, который предоставляет информацию о волюметрическом потоке золы,используют вместе с результатом измерения температуры для регулировки подачи охлаждающих текучих сред. На конвейере 6 продолжается охлаждение золы как под действием воздуха, повторно всасываемого снаружи через дополнительные входные отверстия 11, расположенные на боковых стенках самого экстрактора 6, аналогично тому, что было описано в отношении первого экстрактора 9, так и, когда это требуется, с использованием воды, точно дозируемой средством дополнительных подающих сопел 12, расположенных внутри кожуха конвейера 6. При этом следует понимать, что система 1 оборудована системой воздушного/водяного охлаждения, в которой установлены, помимо прочего, входные отверстия 10, 11, 17 и 19 для воздуха и сопла 12 для подачи воды. В системе 1 дополнительно предусмотрено средство подачи охлаждающего воздуха, нагретого после теплообмена с остатками сгорания, в дымоход 101, который связан с камерой 100 сгорания. В на-4 015721 стоящем варианте воплощения такое средство подачи содержит канал 4, изолированный соответствующим образом, и температуру которого отслеживают для исключения образования конденсата, выполненный с возможностью избирательной регулировки и, однако, закрываемый/открываемый с помощью средства автоматического клапана 15 (или эквивалентного средства), установленного вдоль его протяженности. Более конкретно, канал 4 соединяет или лучше выполнен с возможностью соединять область выгрузки конвейера 6 и/или, в случае необходимости, смесителя 2 с упомянутой областью экономайзера,которая также находится под отрицательным давлением. Предпочтительно канал 4 продолжается перед теплообменником 102 воздуха/дыма (на стороне дыма), выполненным с возможностью предварительного нагрева воздуха, используемого для сгорания, и который типично предусмотрен в системе сгорания в соответствии с изобретением. Такой теплообменник 102 может быть теплообменником такого типа, который обычно называют Ljungstrom. Охлаждение золы на конвейере 6 осуществляется более эффективно, благодаря присутствию специализированного средства перемешивания, в частности, по существу, клиновидных элементов 14, закрепленных неподвижно относительно самой ленты 6 конвейера, и которые в данном примере имеют форму плужного лемеха. Такие элементы 14 в виде плужного лемеха распределены, по существу, регулярно вдоль протяженности конвейера 6 и расположены на участке транспортирования золы. Как отмечено выше, элементы 14 в форме плужного лемеха рассекают поток золы, непрерывно выполняя операцию перемешивания во время транспортировки ее на ленте, открывая таким образом максимальную поверхность, доступную для теплообмена с охлаждающим воздухом и/или водой. После конвейера 6 предусмотрен автоматический отклоняющий клапан 16 (или эквивалентное средство для избирательного отклонения потока золы), который позволяет избирательно подавать охлажденную золу в средство 13 выгрузки, направленное наружу, или в непрерывный миксер 2, в данном примере также соединенный с наружной средой и который более подробно показан на фиг. 5. Конвейер 13 выгрузки оборудован устройством для управления подачей воздуха, которое не показано, для предотвращения неконтролируемой подачи воздуха снаружи (или в вариантах воплощения для соединения системы с другими закрытыми средами транспортирования или сохранения). Смеситель с водой 2 обеспечивает окончательное охлаждение золы, если это необходимо, так, что ее температура достигает значений, совместимых с расположенными далее процессами, или для увлажнения золы для уменьшения ее пыльности в определенных условиях транспортирования и выгрузки. Смеситель 2 оборудован выпускным кожухом 21, в котором предусмотрено средство, позволяющее выгружать золу из системы, предотвращая одновременный неуправляемый повторный пуск входного воздуха. Такое устройство может быть составлено, например, на основе клапана с двойной заслонкой, или в виде резиновых перемычек, которые в результате деформации под действием веса золы обеспечивают выгрузку в минимальный требуемый проходной отсек. Основываясь на предпочтительном варианте воплощения, предусмотрен трубопровод для соединения смесителя 2 с каналом 4 для выпуска воздуха и пара в последние. Система 1, кроме того, содержит средство для определения температуры и/или волюметрического и/или весового количества золы, которое в данном примере расположено на оконечном участке, или на участке выгрузки конвейера 6, и/или в основном экстракторе 9, или более предпочтительно в месте выгрузки золы конвейера 13. Предпочтительно датчики упомянутого выше типа также предусмотрены в бункере/резервуаре 8. Кроме того, в таком бункере 8 могут быть предусмотрены динамометрические датчики, или эквивалентное средство может быть предусмотрено для контроля над уровнем золы в бункере/резервуаре. Кроме того, может быть предусмотрено средство датчика температуры, расположенное в канале 4. Система 1 содержит систему управления, соединенную с упомянутым средством датчика, выполненную с возможностью управления режимами работы системы 1 в соответствии с потоком и температурой золы. Режимы работы системы 1 и, в частности, ее система охлаждения под управлением описанным выше средством управления будут более подробно описаны ниже. Прежде всего значения температуры и/или потока золы, представляемые средством датчика, сравнивают с помощью системы управления с заранее фиксированными и сохраненными значениями и на основе результата такого сравнения определяют режим, наиболее соответствующий работе системы 1. Что касается необходимости проведения измерений температуры и/или потока, следует отметить, что увеличение температуры золы обычно связано с увеличением ее потока в данной рассматриваемой системе 1. Система на начальной фазе работает в режиме, представленном на фиг. 4, с регулировкой всех клапанов 10, 11, 17 и 19 входных отверстий для воздуха и при закрытом автоматическом клапане 15 для обеспечения всасывания всего количества воздуха, соответствующего 1,5% воздуха для сгорания, через нижнюю горловину бункера 105 бойлера 100 путем пересечения в противотоке золы как в экстракторе 9,так и на конвейере 6. Такой режим работы поддерживают до тех пор, пока температура золы в выходном отверстии кон-5 015721 вейера 6 не достигнет заданного значения Tminimum. В таком режиме работы средство управления воздействует на относительную скорость ленты экстрактора 9 и ленты конвейера 6, по существу, обеспечивая более высокий потенциал потока золы конвейера 6, чем у экстрактора 9 для исключения формирования напора материала в бункере 8. При превышении значения Tminimum система воздействует на скорость конвейера 6, в частности уменьшая и регулируя ее таким образом, чтобы обеспечить накопление золы в бункере 8 с последующим формированием постоянной пробки из золы, и, кроме того, открывает клапан 15 канала 4 для формирования двух разных газовых сред, соответственно, в экстракторе 9 и на конвейере 6, причем первая атмосфера сообщается с давлением, присутствующим в бойлере, и вторая сообщается с давлением, присутствующим в дымоходе. В таком режиме работы входные отверстия 10, 19 и 17 клапанов для воздуха экстрактора 9 и бункера 8 автоматически регулируются так, чтобы концентрировать в экстракторе только все 1,5% охлаждающего воздуха, который можно подавать в бойлер. Кроме того, клапаны 11 и, в случае необходимости,вслед за этим сопла 12 конвейера 6 регулируют, добавляя вначале воздух до тех пор, пока не будет достигнуто процентное отношение, рассчитанное так, чтобы оно не оказывало влияние на системы обработки дыма, расположенные после них, и затем, если необходимо, добавляя воду для обеспечения требуемой степени охлаждения. В такой конфигурации разделения сред охлаждающий воздух, действующий на основном экстракторе 9, подаваемый через входные отверстия 10, 17 и 19, пересекает такой экстрактор в противотоке и попадает в камеру 100 сгорания в пределах 1,5%. Охлаждающий воздух, превышающий 1,5%, отбирают снаружи через входные отверстия 11 конвейера 6, он пересекает последний в параллельном потоке, и его отсасывают через канал 4 вместе с паром, формируемым при возможном локальном охлаждении водой,под действием разрежения, присутствующего в области экономайзера. Таким образом, максимальное возможное сгорание возможных несгоревших веществ обеспечивают на ленте экстрактора 9, перенося соответствующую энергию обратно в бойлер, и в результате добавления воды на ленту конвейера 6 обеспечивают эффективное охлаждение без потребления с этой целью большего количества энергии системой для обработки дыма с последующим повышением рабочих характеристик генератора пара. Такие режимы работы в качестве примера показаны на фиг. 1. При наличии напорного уровня, упомянутого выше, опорожнение бункера 8 загрузки предотвращают путем управления скоростью конвейера 6 в зависимости от результатов детектирования датчиков максимального и минимального уровня 7. В частности, если уровень достигает минимального значения,обеспечивают замедление, вплоть до остановки конвейера 6, когда происходит превышение минимального уровня, конвейер 6 снова запускают, и при достижении максимального уровня увеличивают скорость и затем увеличивают количество лент конвейера 6. В данной рассматриваемой конфигурации средство управления может использовать дополнительную информацию, детектируемую специализированным средством датчика, относящуюся, в частности, к температуре золы в бункере 8 и к скорости подачи конвейера 6. Последняя вместе с (фиксированным) значением секции удаления точно определяет волюметрический поток золы. Определяют, что уровень удаления для исключения возможных проблем в самой секции удаления должен быть больше, с соответствующим запасом размера частиц золы, поступающих из дробилки 3. Кроме того, в дополнительном режиме работы, представленном на фиг. 6, система 1 также может работать в условиях очень высоких потоков/температур золы (даже выше, чем конструктивно заданные значения), например в зависимости от вида топлива или после очистки камеры 100 сгорания. В таком случае, когда предполагают, что температура золы выше, чем значение Tvery high (очень высокая температура), система 1 обеспечивает режим работы, аналогичный последнему описанному, и при этом происходит выброс все еще горячей золы в смеситель 2 вместо конвейера 130 с использованием отклоняющего клапана 16. В смеситель 2 можно подавать дополнительный поток воды для получения заданной конечной температуры золы (обычно на уровне 80 С) с соответствующим содержанием влаги (предпочтительно приблизительно 10%) для гарантированного отсутствия пыли при последующих операциях перемещения. Для исключения подъема пара, генерируемого при таком охлаждении в смесителе 2, обратно по конвейеру 6 (с риском образования конденсата) непосредственно между конвейером 6, смесителем 2 и каналом 4 может быть предусмотрено соединение в виде перевернутой буквы Y. Благодаря такой конфигурации воздух и, в случае необходимости, пар, поступающие из конвейера-охладителя 6, попадают в канал, соединенный с линией выпуска дыма, в результате подачи пара, генерируемого в смесителе 2. Риск образования конденсата остается в этом соединительном канале (между смесителем 2 и основным каналом 4), который можно соответствующим образом подогревать в случае, когда конструктивные условия идентифицируют опасность формирования конденсата с соответствующим образованием корки золы. Следует понимать, что оператор, управляющей системой 1, может избирательно устанавливать заданные предварительно фиксированные значения температуры и/или потока и заданное количество воздуха.-6 015721 Кроме того, следует понимать, что описанные выше режимы работы представляют собой только одну возможность управления системой 1. Более простой режим работы, например, может обеспечивать формирование напорного уровня золы после достижения заранее фиксированного значения температуры, в то время как управление системой в остальных частях будет соответствующим образом модулировать потоки охлаждающего воздуха и воды с подачей последней, в случае необходимости. Последовательности режимов работы, аналогичных описанным выше, могут быть установлены вручную или автоматически с использованием системы регулирования и управления, которая на основе значений температуры/потока золы определяет режим охлаждения самой золы, воздействуя на формирование области разделения, на поток воздуха, поступающего в экстрактор 9 и в конвейер 6, на возможную дозировку/использование распыляемой воды и на активацию отклоняющего клапана. В общем случае, при этом система 1 обладает общей эксплуатационной гибкостью и поэтому возможностью управления фактически любым количеством золы без возникновения проблем, связанных с подачей избыточного потока охлаждающего воздуха из нижней части бойлера 100. Как отмечено выше,такая эксплуатационная гибкость обеспечивается благодаря обеспечению возможности подачи очень больших потоков охлаждающего воздуха и путем подачи дополнительного потока воздуха (который не предназначен для подачи в нижнюю часть бойлера, в дымоход) и благодаря возможности добавления, в случае необходимости, также охлаждающей воды. Что касается этого последнего аспекта, предпочтительно система 1 с помощью ее средства управления может адекватно дозировать количество используемой воды таким образом, чтобы она полностью испарялась в процессе охлаждения и чтобы на выходе из конвейера 6 затем получать практически сухую золу, пригодную для измельчения и пневматической транспортировкой. Это может быть обеспечено при поддержании конечной температуры золы выше 100 С. Количеством распыляемой и впрыскиваемой воды управляют на основе теплового баланса, при котором обеспечивают равенство, с одной стороны,удаляемого из золы тепла (произведение величины изменения требуемой удельной энтальпии между температурой в бункере 8 и конечной температурой выгрузки) и, с другой стороны, суммы теплоты парообразования воды и изменения энтальпии, полученного с помощью охлаждающего воздуха. Кроме того, следует понимать, что благодаря подаче части охлаждающего воздуха в дымоход перед теплообменником воздух/дым обеспечивается возможность оптимального восстановления тепла, позволяющая выделить преимущества рабочих характеристик, уже связанных с сухими экстракторами, используемыми в данном случае и описанными в упомянутом выше патенте ЕР 0471055 В 1. Также следует понимать, что присутствие элементов в виде плужного лемеха или эквивалентных им средств также вместе с возможностью избирательной активации водяного охлаждения с использованием сопел 12 позволяет выравнивать температуру золы. Кроме того, следует понимать, что датчики температуры, расположенные в канале 4, кроме обеспечения более полного управления параметрами системы, также позволяют проверять формирование возможных точек конденсации во всем канале 4 в связи с образованием пара, получаемого при подаче охлаждающей воды. Фактически, если известны как температура воздуха, так и количество распыляемой воды, обеспечивается возможность простого расчета влажности охлаждающего воздуха и проверки, чтобы, с одной стороны, сама влажность находилась ниже уровня 100% с соответствующим необходимым запасом; и с другой стороны, также в возможных холодных точках, присутствующих в канале (то есть в основном на кожухе конвейера 6 и на поверхности соединительного канала 4), содержание воды в воздухе было бы не достаточным для генерирования начальных точек конденсации, при образовании которых могут возникнуть проблемы, мешающие хорошей работе системы. Для исключения возможного риска формирования конденсата в системе дополнительный соединительный канал (или эквивалентное средство) может быть предусмотрен между переходным бункером 105 и конвейером 6 рядом с бункером 8 путем избирательного перемещения места подачи внешнего воздуха в такой канал и обеспечения клапанов, регулирующих количество как горячего воздуха, поступающего из переходного бункера 105, так и холодного воздуха из окружающей среды. Это позволяет повысить температуру воздуха в системе до такого уровня, чтобы устранить риск формирования конденсата. Описанная выше регулировка поступающих горячего и холодного потоков воздуха может затем осуществляться на основе результатов детектирования описанным выше датчикам температуры, установленным в канале 4. В конечном итоге, следует понимать, что описанное выше разделение на две среды может быть получено также с использованием устройств, отличающихся от описанных выше. Например, между экстрактором 9 и конвейером 6 могут быть предусмотрены дополнительные устройства, такие как клапаны с заслонкой или эквивалентные устройства, и снова разделение двух сред может быть получено путем применения под бункером/резервуаром 8 второго перемалывающего каскада с переменной производительностью относительно измельчителя 3 для генерирования в бункере необходимого напорного уровня золы, позволяющего разделять среды. Следует понимать, что изобретение обеспечивает возможность эффективного восстановления энергии в результате подачи максимального количества внешнего воздуха в экстрактор 9 со значительным уменьшением количества воздуха, подаваемого во второй экстрактор 6 (благодаря подаче воды), и по-7 015721 этому энергии, необходимой для обработки дыма. Изобретение также направлено на способ удаления золы и восстановления энергии из плотной золы, как описано выше со ссылкой на систему 1. Настоящее изобретение было описано выше со ссылкой на предпочтительные варианты воплощения. Следует понимать, что могут существовать другие варианты воплощения, принадлежащие той же изобретательской концепции, при этом все они находятся в пределах объема защиты представленной ниже формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Система (1) для удаления, охлаждения плотной золы и утилизации ее тепловой энергии, выполненная с возможностью ее использования совместно с камерой сгорания, в частности, для больших потоков плотной золы, получаемой, например, из твердого ископаемого топлива в установках для производства энергии, причем такая система (1) удаления и охлаждения содержит:(a) средства (9, 6) для удаления и транспортирования плотной золы, поступающей из камеры (100) сгорания;(b) систему (10, 11, 19, 17, 12) охлаждения, предназначенную для охлаждения плотной золы, установленную в упомянутых средствах (9 и 6) удаления и транспортирования и выполненную с возможностью регулирования величины подачи охлаждающего воздуха, при этом по меньшей мере часть упомянутого охлаждающего воздуха подается в камеру (100) сгорания через ее нижнюю часть;(c) средство (8) разделения, выполненное с возможностью в своем активном состоянии разделения газовых сред между первым средством и вторым средством упомянутых средств (9, 6) удаления и транспортирования, причем упомянутое первое средство (9) соединено с газовой средой камеры (100) сгорания и упомянутое второе средство (6) выполнено с возможностью его соединения с дымоходом (101);(d) средство управления, выполненное с возможностью приведения в активное состояние упомянутого средства разделения давления сред в зависимости от температуры золы и/или величины ее потока. 2. Система (1) по п.1, в которой упомянутая система (10, 11, 17, 19, 12) охлаждения выполнена как двойная система воздушно-водяного типа, и упомянутое водяное охлаждение выполнено с возможностью его активации в упомянутом втором средстве (6). 3. Система (1) по любому из пп.1-2, в которой в условиях разделения средств (9, 6) упомянутая система (10, 11, 17, 19, 12) охлаждения выполнена с возможностью регулирования величины подачи охлаждающего воздуха в противотоке с потоком плотной золы в упомянутом первом средстве (9) и в совместном потоке с потоком в упомянутом втором средстве (6). 4. Система (1) по любому из пп.1-3, в которой упомянутое средство управления обеспечивает возможность разделения средств (9, 6) таким образом, что поток охлаждающего воздуха, поступающий в камеру (100) сгорания из нижней части, не превышает заданное количество общего воздуха для сгорания. 5. Система (1) по п.4, в которой упомянутое заданное количество равно приблизительно 1,0-1,5%. 6. Система (1) по любому из пп.1-5, содержащая средство (4) для подачи охлаждающего воздуха и,возможно, пара, получаемого из охлаждающей воды, в дымоход (101) для газов сгорания, соединенный с камерой (100) сгорания, и в которой упомянутое средство (4) для подачи в дымоход (101) выполнено с возможностью соединения последнего с упомянутым вторым средством (6), по существу, после процесса охлаждения. 7. Система (1) по п.6, в которой упомянутое средство (4) для подачи охлаждающего воздуха в дымоход (101) продолжается в упомянутый дымоход в область экономайзеров. 8. Система (1) по п.6 или 7, в которой упомянутое средство (4) для подачи охлаждающего воздуха в выходное отверстие дымохода (101) перед теплообменником (102) воздух/дым, выполнено с возможностью предварительного подогрева воздуха для сгорания. 9. Система (1) по любому из пп.6-8, в которой упомянутое средство разделения содержит средство(15) запрета/разрешения подачи упомянутым средством (4) в дымоход (101) с помощью упомянутого средства управления для определения необходимости разделения средств (9, 6). 10. Система (1) по любому из пп.1-9, в которой упомянутые средства удаления и транспортирования содержат первое средство (9) удаления, выполненное с возможностью установки его непосредственно после камеры (100) сгорания, и второе средство (6) транспортирования, установленное после упомянутого первого средства (9), и в котором упомянутое средство (8) разделения выполнено с возможностью разделения упомянутого первого (9) и второго (6) средства удаления и транспортирования. 11. Система (1) по любому из пп.1-10, в которой упомянутое средство (8) разделения содержит средство, выполненное с возможностью формирования разделяющего напорного уровня из плотной золы между двумя упомянутыми средствами (9, 6), который определяет упомянутое их разделение. 12. Система (1) по п.11, в которой упомянутое средство разделения содержит резервуар-накопитель,выполненный с возможностью приема плотной золы, формирующей упомянутый напорный уровень. 13. Система (1) по п.12, в которой упомянутое средство разделения содержит бункер, выполненный-8 015721 с возможностью подачи в него плотной золы, формирующей упомянутый напорный уровень. 14. Система (1) по любому из пп.11-13, в которой упомянутое средство управления содержит один или больше датчиков (7) уровня, установленных на упомянутом напорном уровне. 15. Система (1) по любому из пп.1-14, содержащая дробилку (3) плотной золы, установленную в упомянутом средстве удаления и транспортирования, причем дробилка (3) расположена между упомянутыми первым и вторым средствами (9, 6). 16. Система (1) по любому из пп.7-9, 15, в которой упомянутое средство разделения (8), выполненное с возможностью формирования разделяющего напорного уровня, выполнено с возможностью определения необходимости формирования упомянутого напорного уровня непосредственно после упомянутой дробилки (3). 17. Система (1) по любому из пп.1-16, содержащая канал для подачи горячего воздуха из упомянутой камеры (100, 105) сгорания в средство (6) упомянутого средства удаления и транспортирования. 18. Способ удаления и охлаждения плотной золы, поступающей из камеры сгорания, в частности,для больших потоков плотной золы, получаемой, например, из ископаемого топлива, в системе для производства энергии, осуществляемый с использованием системы по любому из пп.1-17, содержащий следующие этапы, на которых:(a) удаляют плотную золу из камеры (100, 105) сгорания;(b) охлаждают плотную золу вдоль пути удаления и транспортирования путем подачи охлаждающего воздуха вдоль последнего, подают после процесса охлаждения по меньшей мере часть упомянутого воздуха в камеру сгорания через нижнюю ее часть;(c) в зависимости от температуры и/или потока плотной золы, при необходимости, осуществляют разделение давления газовых сред между первым и вторым средствами (9, 6) удаления и транспортирования, расположенными вдоль упомянутого пути удаления и транспортирования. 19. Способ по п.18, в котором на этапе (b) охлаждение выполнено двойным, воздушно-водяного типа, причем на указанном этапе (b) осуществляют активацию водяного охлаждения в зависимости от температуры и/или количества плотной золы. 20. Способ по п.18 или 19, в котором на этапе (b) осуществляют регулирование подачи охлаждающей воды таким образом, чтобы вода полностью испарялась в процессе охлаждения, и на выходе упомянутого пути удаления и транспортирования получают, по существу, сухую золу. 21. Способ по любому из пп.18-20, в котором на этапе (b) обеспечивают приведение в действие водяного охлаждения в упомянутом втором средстве (6). 22. Способ по любому из пп.18-21, в котором на этапе (b) охлаждения осуществляют в упомянутых условиях разделение газовых сред в средствах (9, 6) подачей охлаждающего воздуха в противотоке с потоком плотной золы в упомянутом первом средстве (9) и в совместном потоке с упомянутым потоком в упомянутом втором средстве (6). 23. Способ по любому из пп.18-22, в котором на этапе (с) обеспечивают выполнение упомянутого разделения средств (9, 6) таким образом, что поток охлаждающего воздуха, поступающий в камеру (100) сгорания из ее нижней части, не превышает заданное количество общего воздуха для сгорания. 24. Способ по любому их пп.18-23, в котором упомянутое заданное количество равно приблизительно 1,0-1,5%. 25. Способ по любому из пп.18-24, в котором обеспечивают подачу охлаждающего воздуха и, возможно, пара, получаемого из охлаждающей воды в дымоход (101) для газов сгорания, соединенный с камерой (100) сгорания, в котором упомянутую подачу в дымоход (101) обеспечивают, начиная от упомянутого второго средства (6), по существу, после процесса охлаждения. 26. Способ по п.25, в котором упомянутая подача (4) в дымоход (101) обеспечивает выпуск в последний в области экономайзеров. 27. Способ по п.25 или 26, в котором упомянутая подача в дымоход (101) обеспечивает выпуск в последний перед теплообменником (102) воздух/дым, который выполнен с возможностью предварительного нагрева воздуха для сгорания. 28. Способ по любому из пп.25-27, в котором на этапе (с) обеспечивают получение упомянутого разделения сред посредством запрета/разрешения упомянутой подачи охлаждающего воздуха в дымоход. 29. Способ по любому из пп.18-28, в котором упомянутый путь удаления и транспортирования содержат первый участок удаления, расположенный непосредственно после камеры (100) сгорания, и второй участок транспортирования, расположенный после упомянутого первого участка, и в котором упомянутый этап (с) обеспечивает получение упомянутого разделения давления сред между упомянутым первым и вторым участками удаления и транспортирования. 30. Способ по любому из пп.18-29, в котором на этапе (с) обеспечивают формирование напорного уровня плотной золы между упомянутыми двумя средствами (9, 6), который определяет упомянутое их разделение. 31. Способ по п.30, в котором на этапе (с) обеспечивают детектирование уровня упомянутого напорного уровня. 32. Способ по любому из пп.18-30, в котором обеспечивают дробление плотной золы, выполняемое-9 015721 в упомянутом пути удаления и транспортирования. 33. Способ по п.32, в котором упомянутое дробление выполняют между упомянутыми первым (9) и вторым (6) средствами. 34. Способ по любому из пп.18-33, в котором обеспечивают подачу горячего воздуха из камеры(100, 105) сгорания в участок средства (6) упомянутого пути удаления и транспортирования, содержащийся в упомянутом втором средстве.

МПК / Метки

МПК: F23J 1/02

Метки: количеств, золы, система, больших, плотной, охлаждения, удаления

Код ссылки

<a href="https://eas.patents.su/13-15721-sistema-udaleniya-i-vozdushno-vodyanogo-ohlazhdeniya-bolshih-kolichestv-plotnojj-zoly.html" rel="bookmark" title="База патентов Евразийского Союза">Система удаления и воздушно/водяного охлаждения больших количеств плотной золы</a>

Предыдущий патент: Метод и устройство управления потоком ионов

Следующий патент: Композиция местного применения по уходу за кожей и способ лечения

Случайный патент: Косметические средства, обладающие противомикробными свойствами