Способ получения высокопривитого многофункционального сополимера олефина, полученный сополимер, композиция смазочного масла и способы ее использования

Номер патента: 14021

Опубликовано: 30.08.2010

Авторы: Киу Жаояо Джо, Влит Ван Герхард, Рейдмейкерс Герердус Арнольдус, Мессен Патрик, Гизинк Йоханнес Хендрик, Хаутваст Франсискус Виктор Паулус

Формула / Реферат

1. Способ получения высокопривитого многофункционального сополимера олефина, включающий следующие стадии:

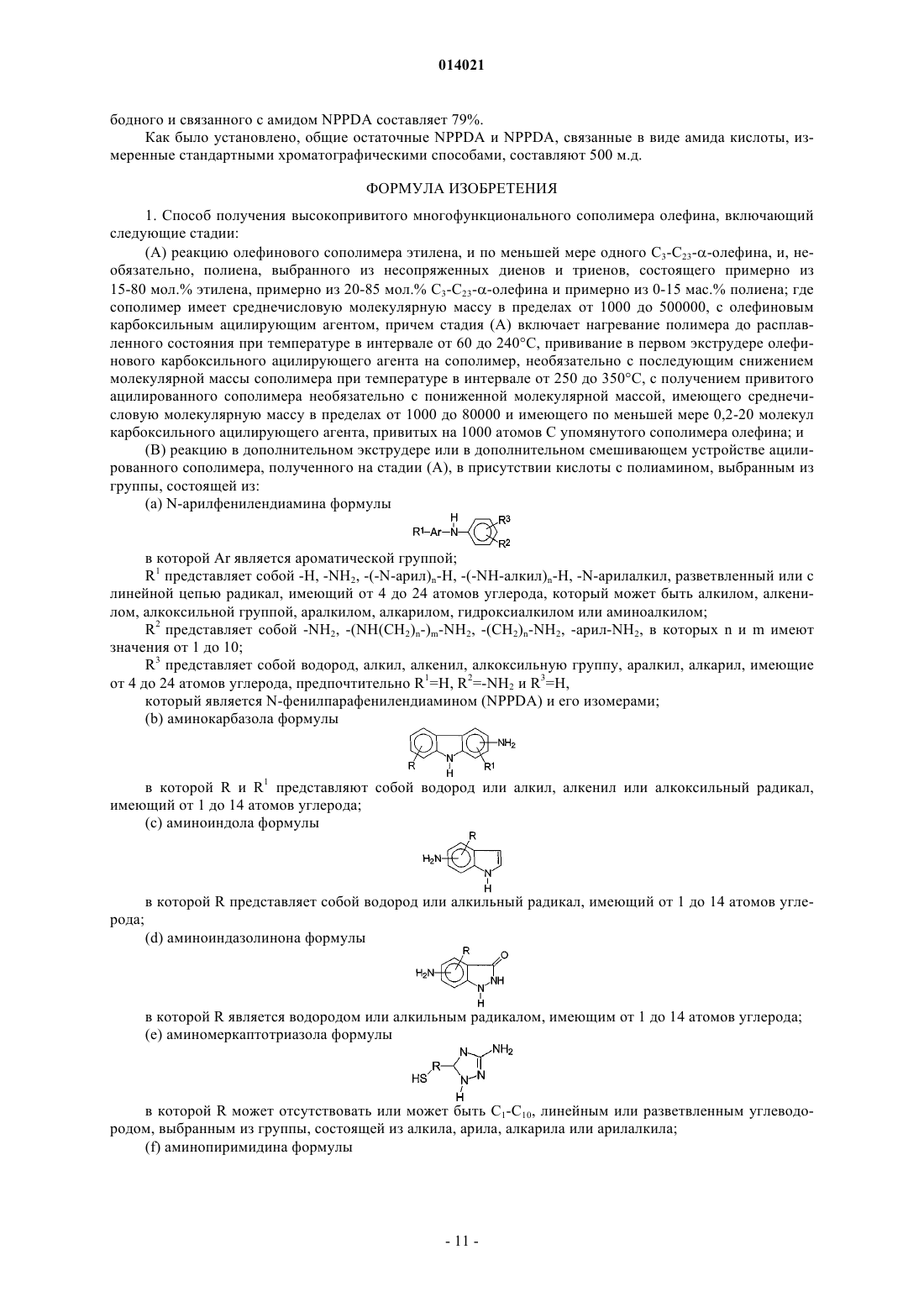

(A) реакцию олефинового сополимера этилена, и по меньшей мере одного C3-C23-a-олефина, и, необязательно, полиена, выбранного из несопряженных диенов и триенов, состоящего примерно из 15-80 мол.% этилена, примерно из 20-85 мол.% C3-C23-a-олефина и примерно из 0-15 мас.% полиена; где сополимер имеет среднечисловую молекулярную массу в пределах от 1000 до 500000, с олефиновым карбоксильным ацилирующим агентом, причем стадия (А) включает нагревание полимера до расплавленного состояния при температуре в интервале от 60 до 240°С, прививание в первом экструдере олефинового карбоксильного ацилирующего агента на сополимер, необязательно с последующим снижением молекулярной массы сополимера при температуре в интервале от 250 до 350°С, с получением привитого ацилированного сополимера необязательно с пониженной молекулярной массой, имеющего среднечисловую молекулярную массу в пределах от 1000 до 80000 и имеющего по меньшей мере 0,2-20 молекул карбоксильного ацилирующего агента, привитых на 1000 атомов С упомянутого сополимера олефина; и

(B) реакцию в дополнительном экструдере или в дополнительном смешивающем устройстве ацилированного сополимера, полученного на стадии (А), в присутствии кислоты с полиамином, выбранным из группы, состоящей из:

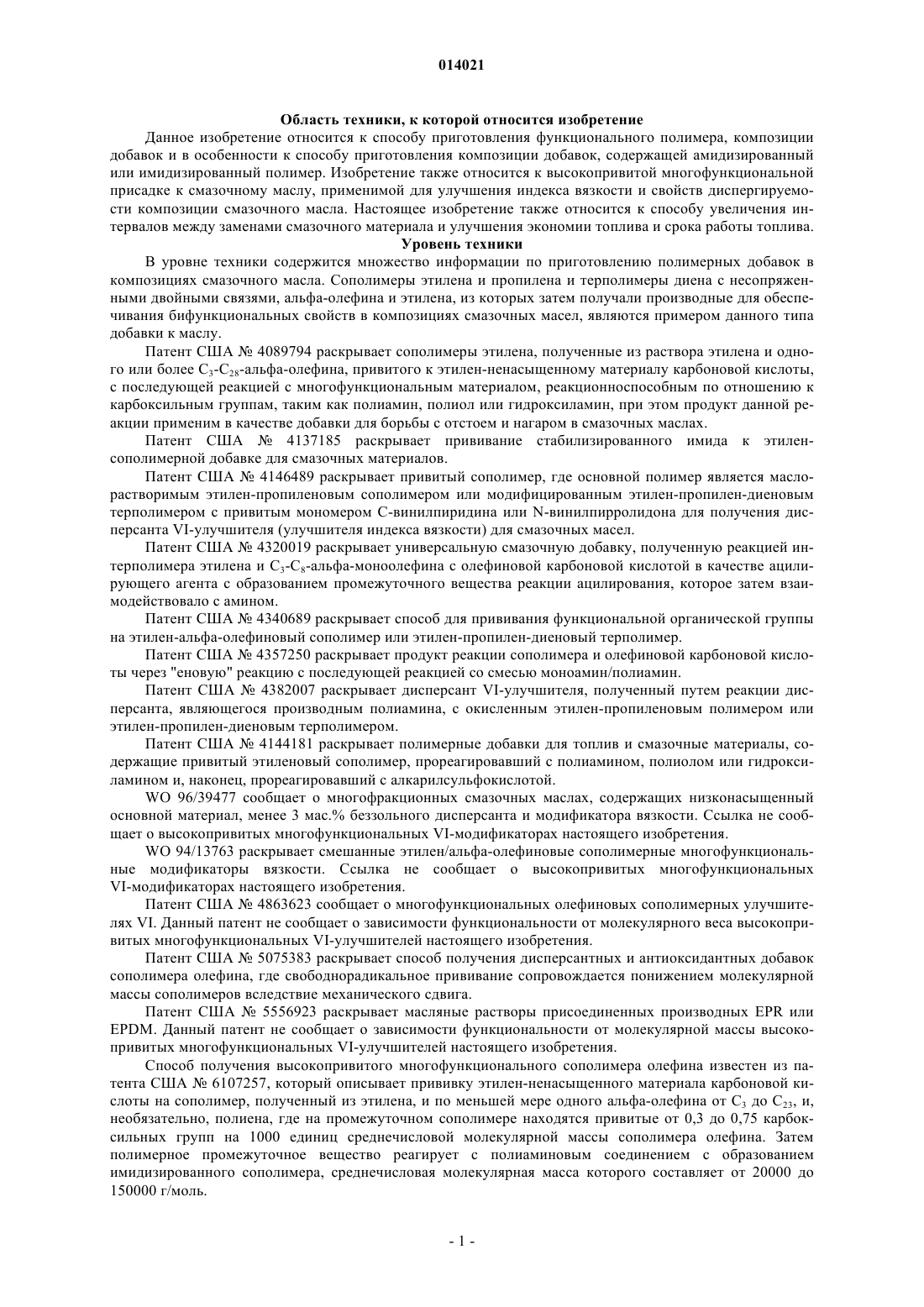

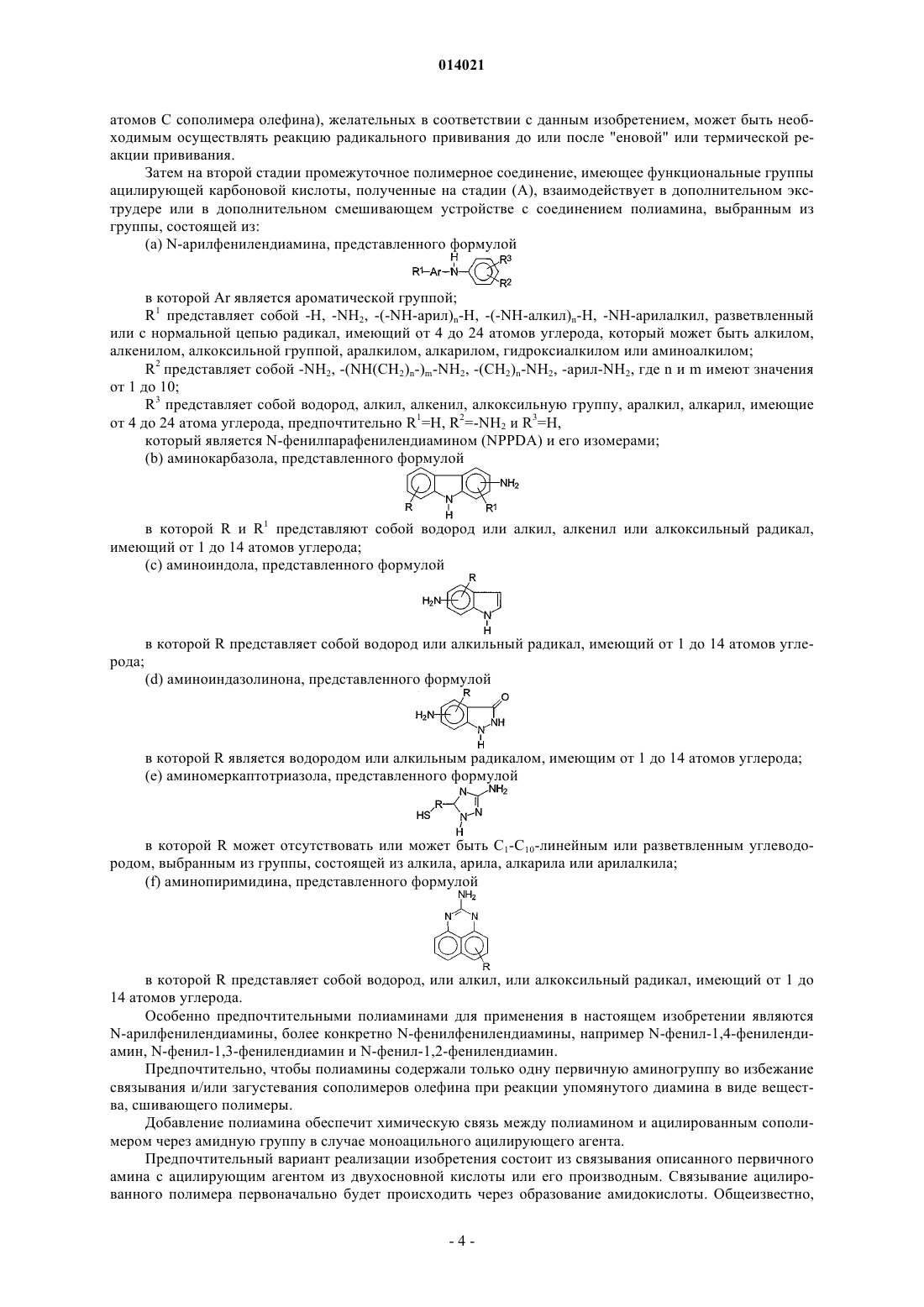

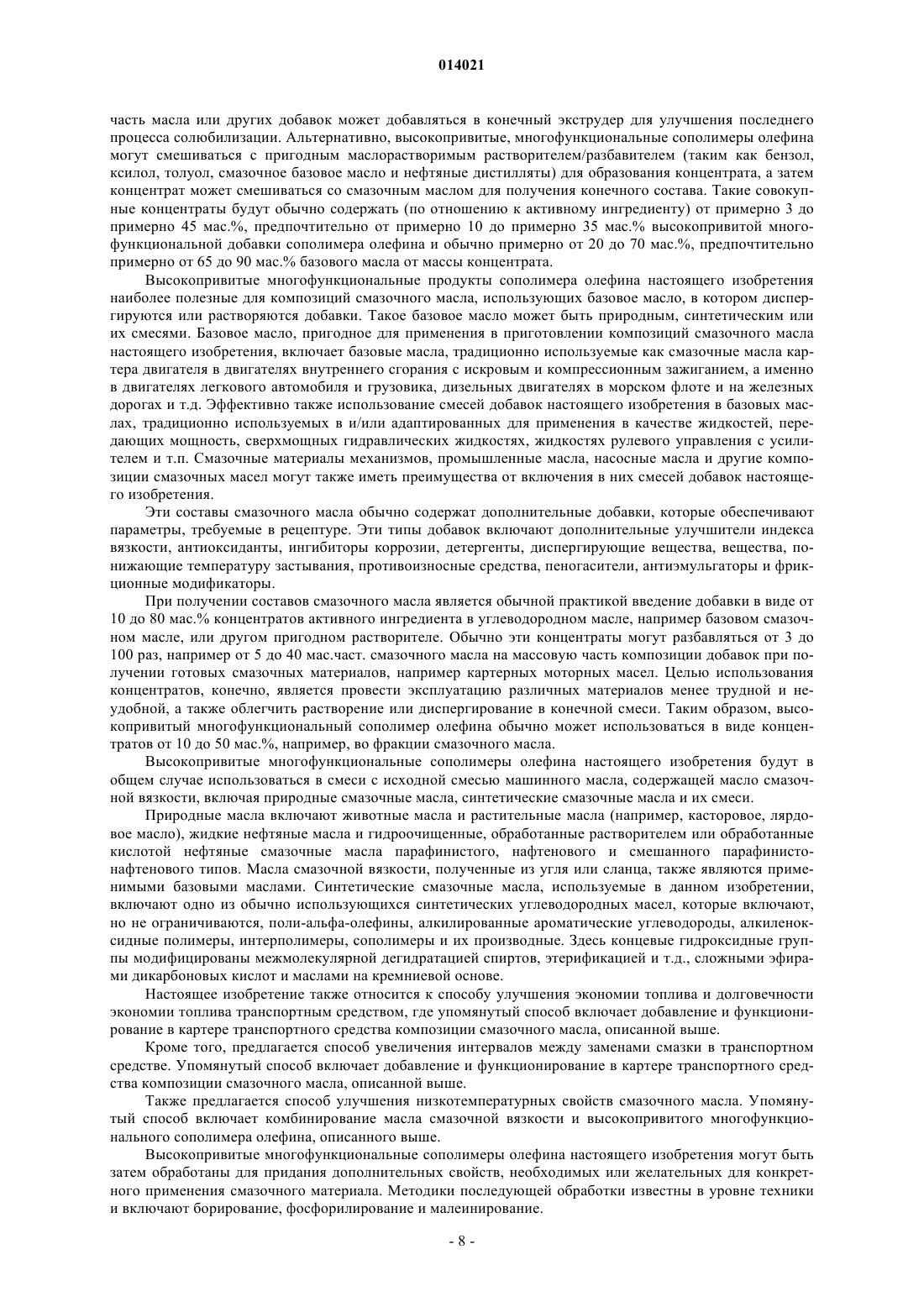

(а) N-арилфенилендиамина формулы

![]()

в которой Ar является ароматической группой;

R1 представляет собой -Н, -NH2, -(-N-арил)n-Н, -(-NH-алкил)n-Н, -N-арилалкил, разветвленный или с линейной цепью радикал, имеющий от 4 до 24 атомов углерода, который может быть алкилом, алкенилом, алкоксильной группой, аралкилом, алкарилом, гидроксиалкилом или аминоалкилом;

R2 представляет собой -NH2, -(NH(CH2)n-)m-NH2, -(CH2)n-NH2, -арил-NH2, в которых n и m имеют значения от 1 до 10;

R3 представляет собой водород, алкил, алкенил, алкоксильную группу, аралкил, алкарил, имеющие от 4 до 24 атомов углерода, предпочтительно R1=Н, R2=-NH2и R3=Н,

который является N-фенилпарафенилендиамином (NPPDA) и его изомерами;

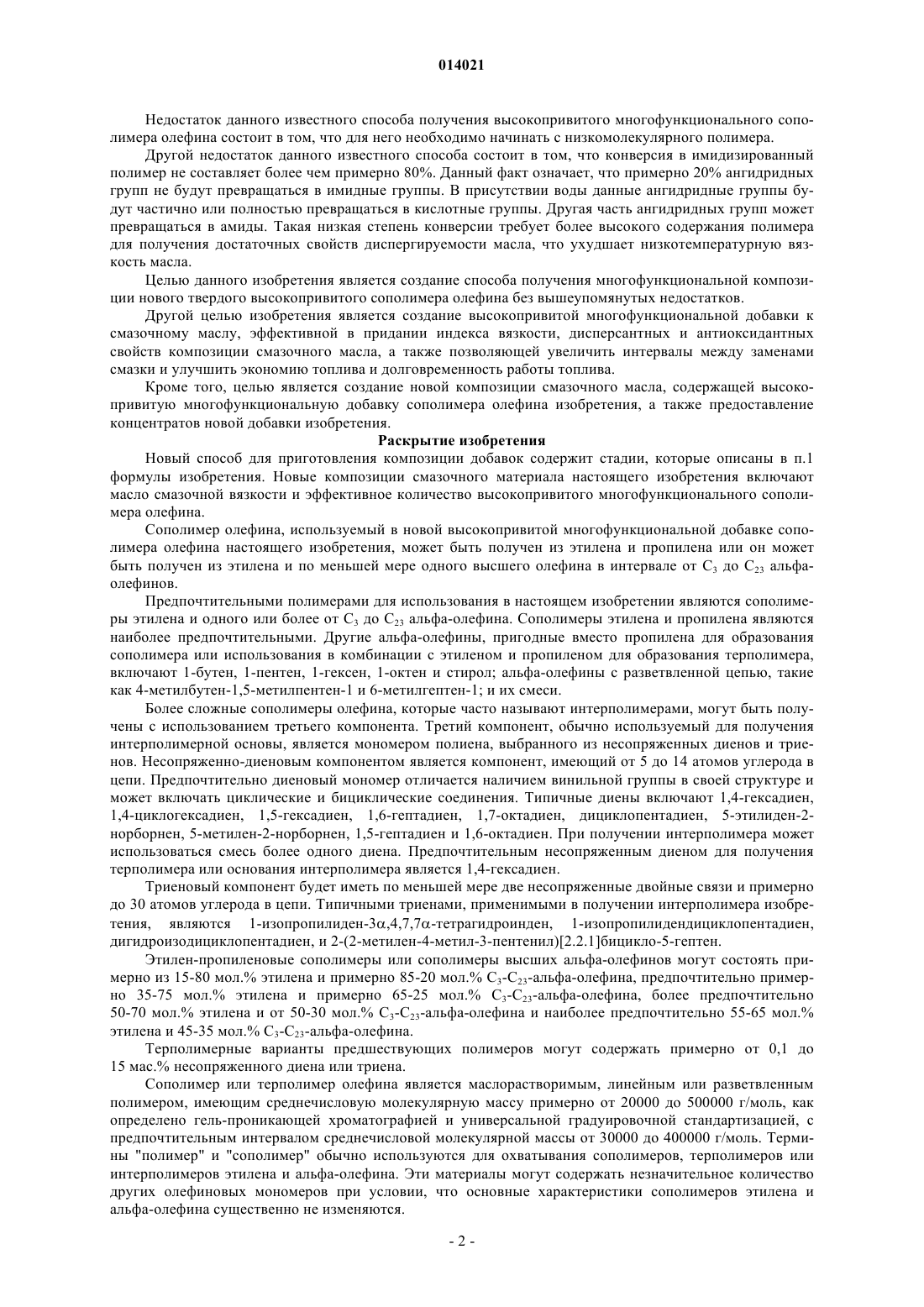

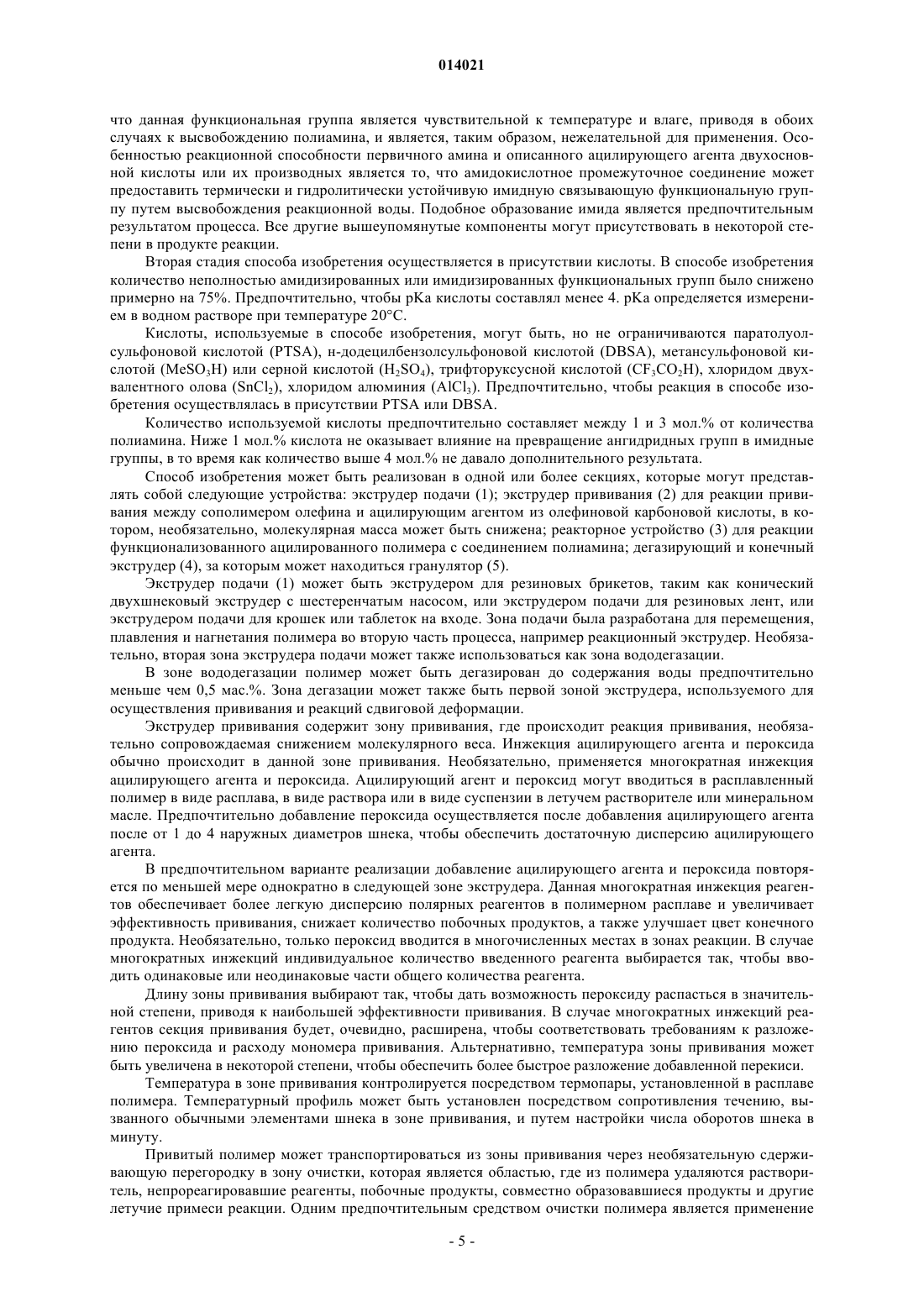

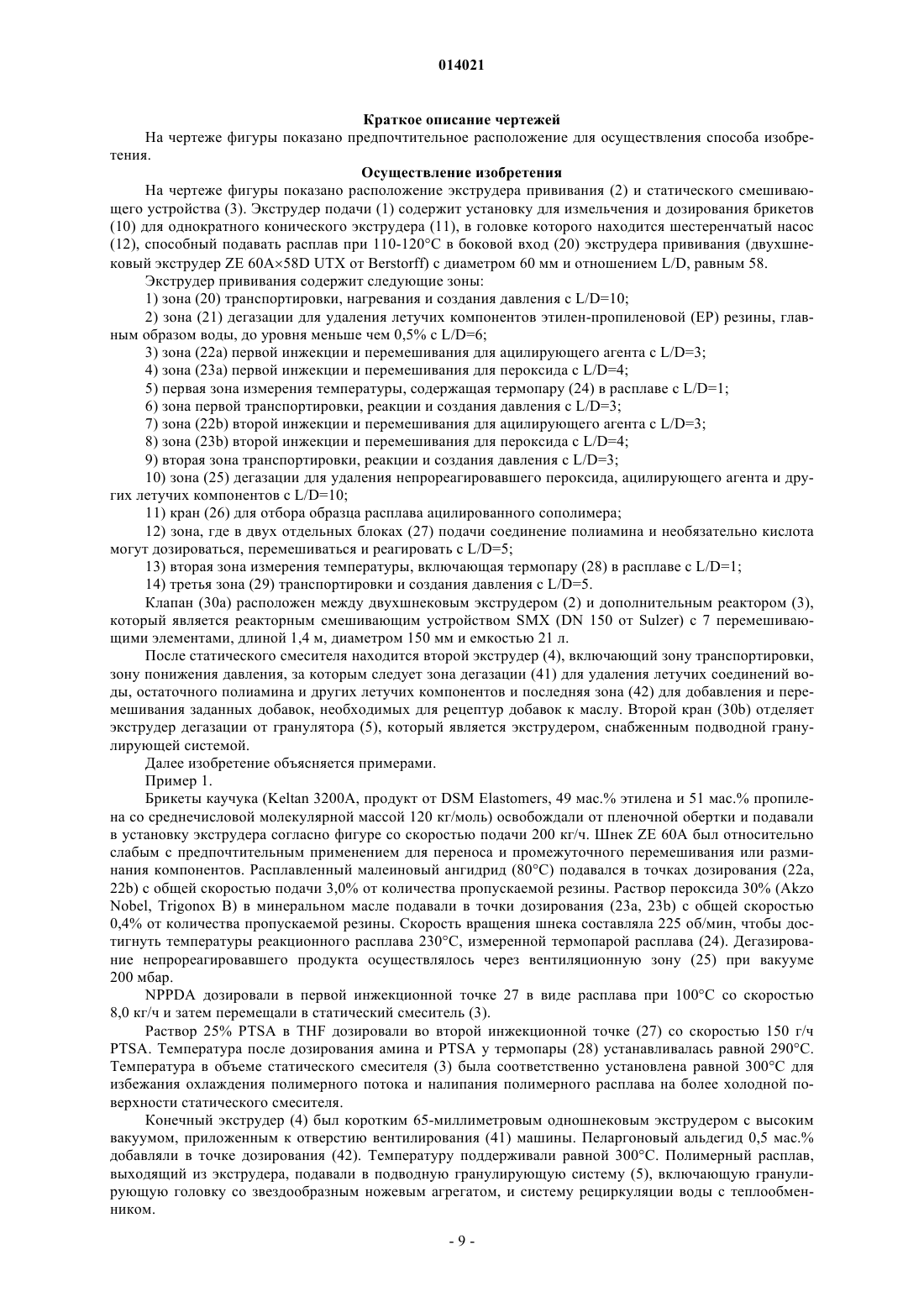

(b) аминокарбазола формулы

![]()

в которой R и R1 представляют собой водород или алкил, алкенил или алкоксильный радикал, имеющий от 1 до 14 атомов углерода;

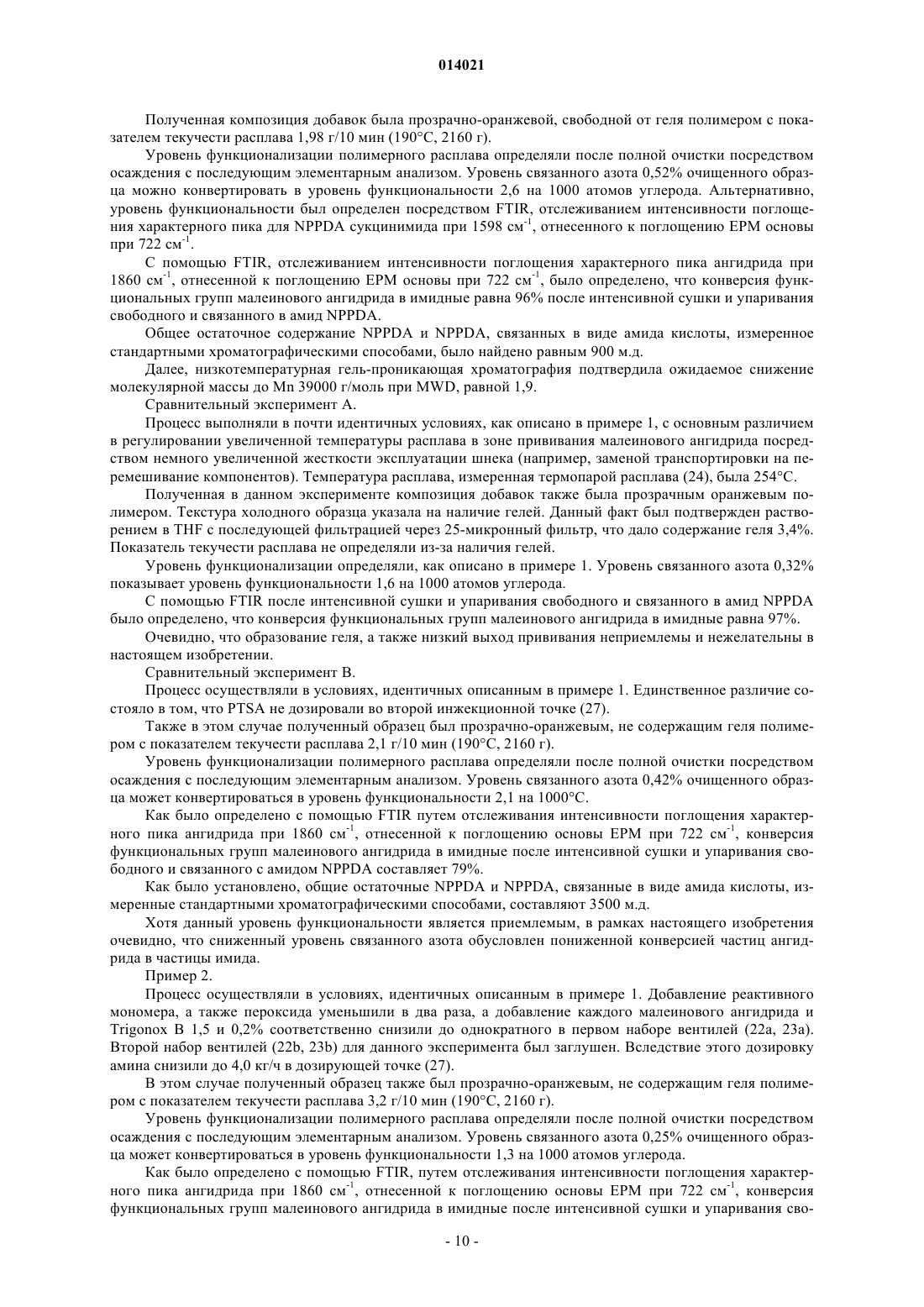

(с) аминоиндола формулы

в которой R представляет собой водород или алкильный радикал, имеющий от 1 до 14 атомов углерода;

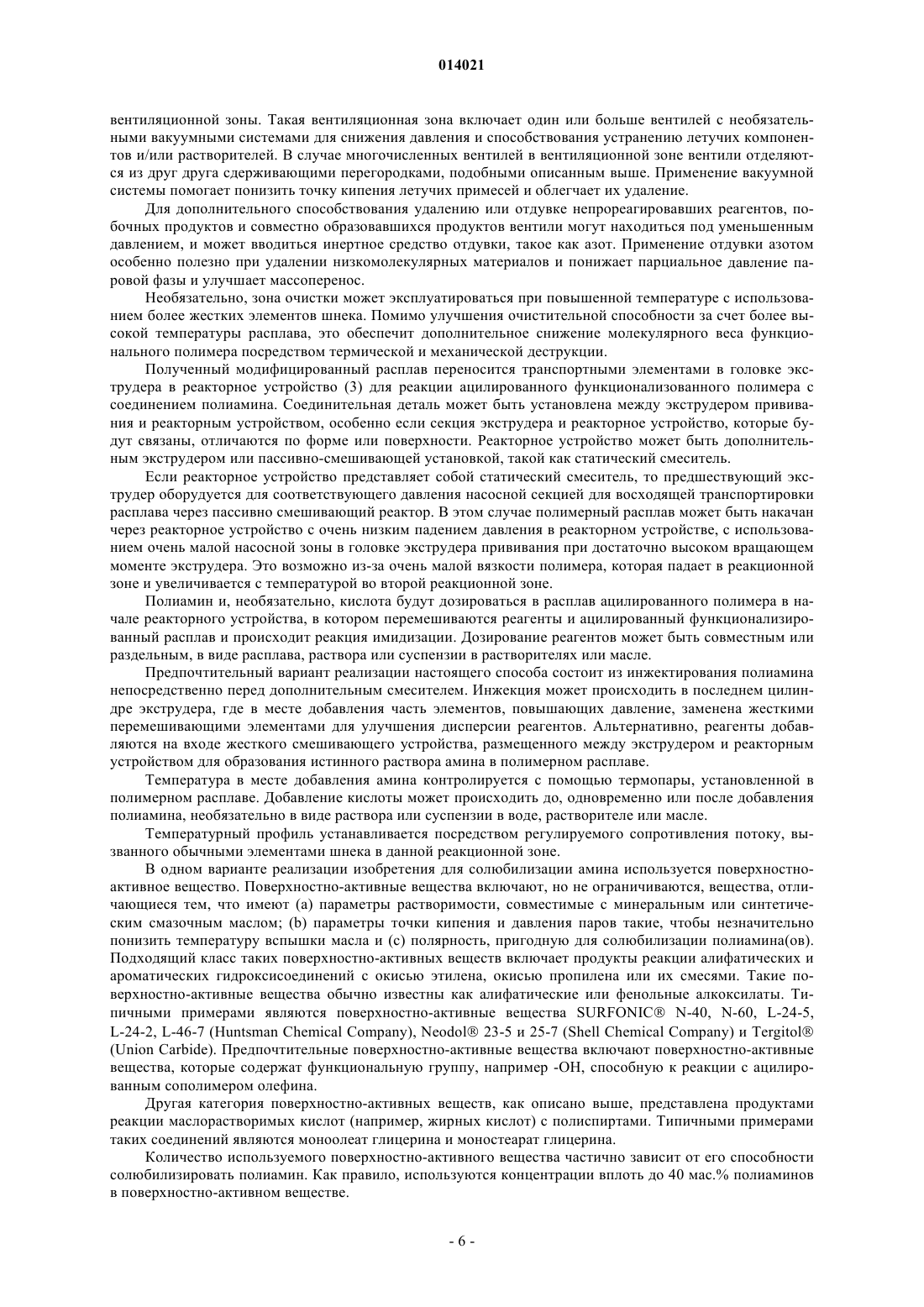

(d) аминоиндазолинона формулы

в которой R является водородом или алкильным радикалом, имеющим от 1 до 14 атомов углерода;

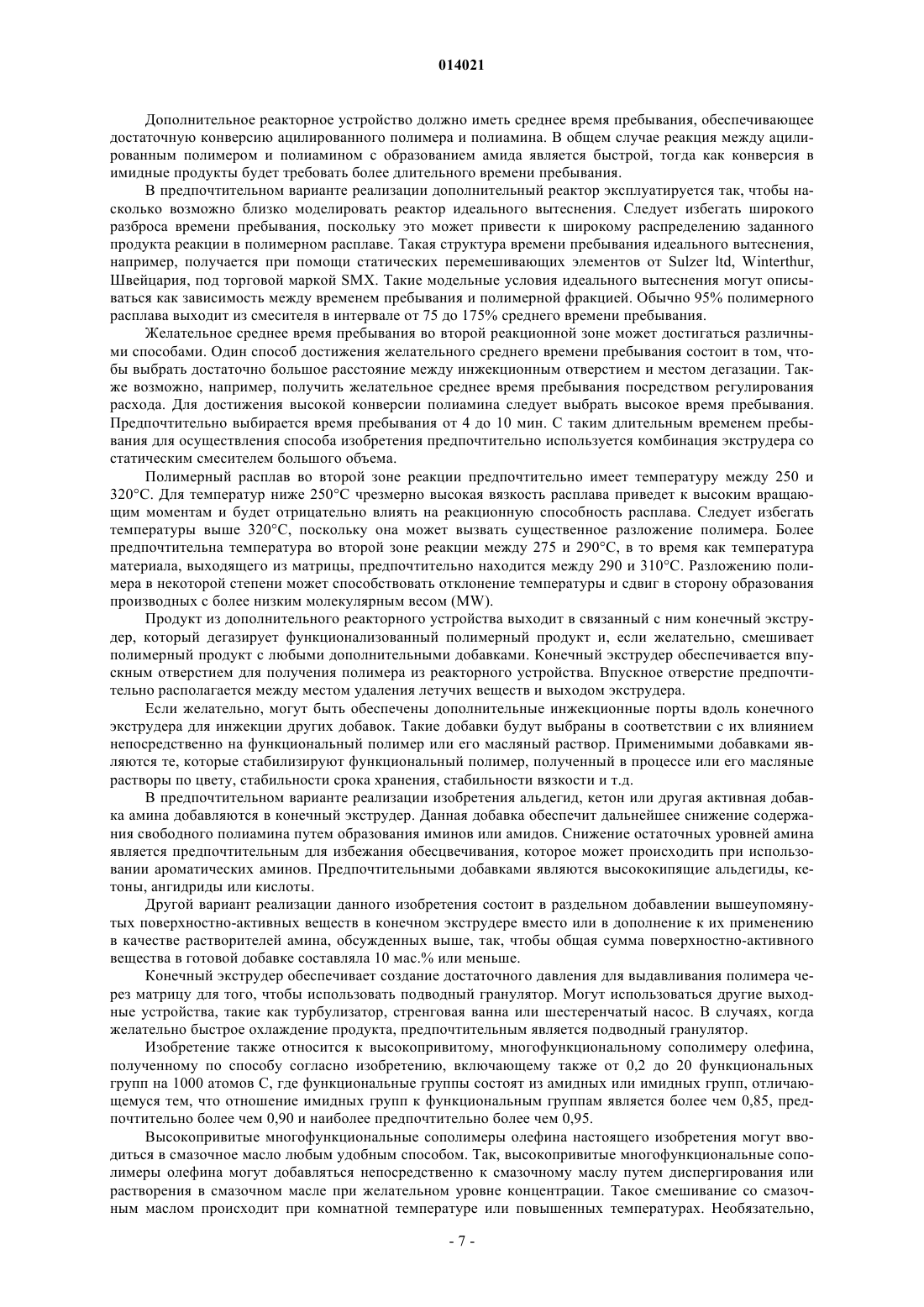

(е) аминомеркаптотриазола формулы

в которой R может отсутствовать или может быть C1-C10, линейным или разветвленным углеводородом, выбранным из группы, состоящей из алкила, арила, алкарила или арилалкила;

(f) аминопиримидина формулы

в которой R представляет собой водород или алкил или алкоксильный радикал, имеющий от 1 до 14 атомов углерода.

2. Способ по п.1, в котором кислота имеет pKa<4.

3. Способ по п.1, в котором кислота представляет собой паратолуолсульфоновую кислоту (PTSA) или н-додецилбензолсульфоновую кислоту (DBSA).

4. Способ по п.3, в котором количество PTSA составляет от 1 до 3 мол.% от полиамина.

5. Способ по любому из предшествующих пунктов, в котором первый экструдер является двухшнековым экструдером, а дополнительное смешивающее устройство является статическим смешивающим устройством.

6. Способ по п.5, в котором реакционную смесь дегазируют после статического смешивающего устройства посредством экструдера.

7. Способ по любому из предшествующих пунктов, в котором молярное отношение между полиамином и ацилирующим агентом находится между 0,9 и 1,2.

8. Способ по п.5 или 6, в котором температура реакционной смеси в статическом смешивающем устройстве составляет по меньшей мере 275°С.

9. Высокопривитой многофункциональный сополимер олефина, полученный способом по п.1, содержащий также от 0,2 до 20 функциональных групп на 1000 атомов С, причем функциональные группы состоят из амидных или имидных групп, характеризующийся тем, что отношение имидных групп к функциональным группам составляет более чем 0,85, предпочтительно более чем 0,90 и наиболее предпочтительно более чем 0,95.

10. Композиция смазочного масла, содержащая масло смазочной вязкости и в качестве присадки высокопривитой многофункциональный сополимер олефина по п.9.

11. Композиция по п.10, дополнительно содержащая по меньшей мере одну добавку, выбранную из группы, состоящей из дополнительных улучшителей индекса вязкости, антиоксидантов, ингибиторов коррозии, детергентов, дисперсантов, веществ, понижающих температуру застывания, противоизносных веществ, антипенообразователей, деэмульгаторов и модификаторов трения.

12. Композиция по п.10 или 11, в которой масло смазочной вязкости выбрано из группы, состоящей из природного масла, синтетического масла и их смесей.

13. Композиция по любому из пп.10-12, в которой количество низкомолекулярного полиамина в масле составляет менее 50 м.д.

14. Способ повышения экономии топлива транспортного средства, который включает добавление и функционирование в картере транспортного средства композиции смазочного масла по любому из пп.10-13.

15. Способ повышения долговечности транспортного средства, который включает добавление и функционирование в картере транспортного средства композиции смазочного масла по любому из пп.10-13.

16. Способ увеличения интервалов между заменами смазочного материала в транспортном средстве, который включает добавление и аэрацию в картере транспортного средства композиции смазочного масла по любому из пп.10-13.

17. Способ улучшения низкотемпературных свойств смазочного масла, который включает комбинирование масла смазочной вязкости и высокопривитого многофункционального сополимера олефина по п.9.

18. Способ смазывания автомобильных двигателей, который включает добавление и функционирование в картере упомянутого автомобильного двигателя композиции смазочного масла по п.13.

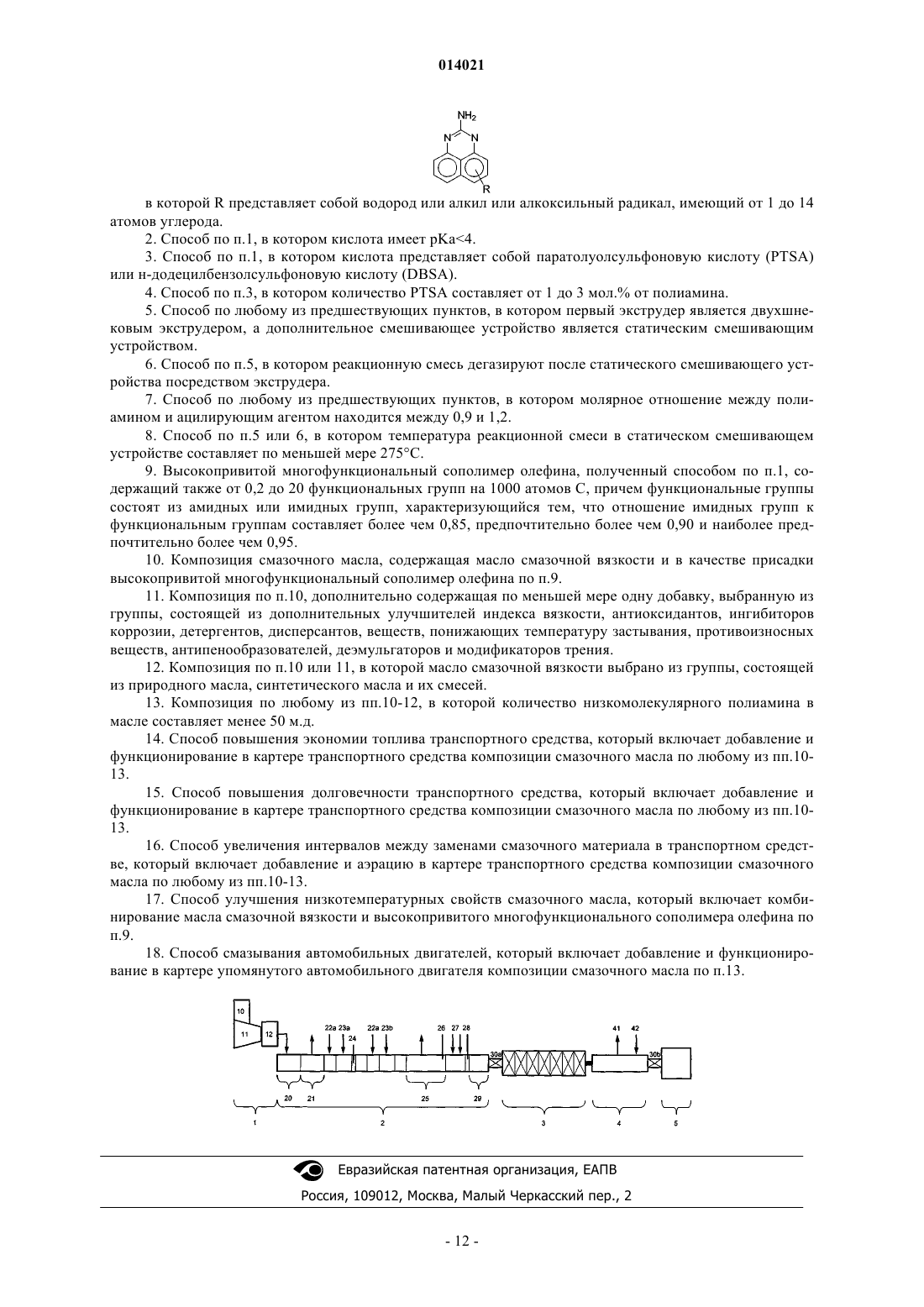

Текст

СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРИВИТОГО МНОГОФУНКЦИОНАЛЬНОГО СОПОЛИМЕРА ОЛЕФИНА, ПОЛУЧЕННЫЙ СОПОЛИМЕР, КОМПОЗИЦИЯ СМАЗОЧНОГО МАСЛА И СПОСОБЫ ЕЕ ИСПОЛЬЗОВАНИЯ Изобретение относится к способу получения высокопривитого многофункционального амидизированного или имидизированного полимера. Изобретение также относится к высокопривитой,многофункциональной добавке к смазочному маслу, применимой для улучшения индекса вязкости и свойств диспергируемости композиции смазочного масла. Настоящее изобретение также относится к способу увеличения интервалов между заменами смазки и улучшению экономии топлива и длительности экономии топлива за счет применения композиции смазочного масла. Полимер готовят посредством (A) реакции олефинового сополимера этилена и по меньшей мере одного альфа-олефина от C3 до C23, содержащего примерно от 15 до 80 мол.% этилена, примерно от 20 до 85 мол.% упомянутого от C3 до C23 альфа-олефина и примерно от 0 до 15 мол.% полиена, причем упомянутый сополимер имеет среднечисловую молекулярную массу в пределах от 1000 до 500000, с ацилирующим агентом из олефиновой карбоновой кислоты, где упомянутый способ включает нагревание упомянутого полимера до расплавленного состояния при температуре в интервале от 60 до 240 С, прививание в первом экструдере или первом смешивающем устройстве упомянутого олефинового карбоксильного ацилирующего вещества на упомянутый сополимер, необязательно с последующим сокращением молекулярного веса упомянутого сополимера при температура в интервале от 250 до 350 С, получая таким образом привитой с пониженной молекулярной массой ацилированный сополимер, имеющий среднечисловую молекулярную массу в пределах от 1000 до 80000 и имеющий по меньшей мере от 0,2 до 20 молекул упомянутого ацилирующего вещества карбоновой кислоты, привитых на 1000 атомов С упомянутого сополимера олефина; и (B) реакции во втором экструдере или втором смесителе упомянутого ацилированного сополимера, полученного на стадии (А), с полиамином. Композиция смазочного масла содержит масло смазочной вязкости и в качестве присадки высокопривитой многофункциональный полимер. Мессен Патрик, Влит Ван Герхард,Рейдмейкерс Герердус Арнольдус, Гизинк Йоханнес Хендрик (NL), Киу Жаояо Джо(US), Хаутваст Франсискус Виктор Паулус(71)(73) Заявитель и патентовладелец: ДСМ АйПи АССЕТС Б.В. (NL) 014021 Область техники, к которой относится изобретение Данное изобретение относится к способу приготовления функционального полимера, композиции добавок и в особенности к способу приготовления композиции добавок, содержащей амидизированный или имидизированный полимер. Изобретение также относится к высокопривитой многофункциональной присадке к смазочному маслу, применимой для улучшения индекса вязкости и свойств диспергируемости композиции смазочного масла. Настоящее изобретение также относится к способу увеличения интервалов между заменами смазочного материала и улучшения экономии топлива и срока работы топлива. Уровень техники В уровне техники содержится множество информации по приготовлению полимерных добавок в композициях смазочного масла. Сополимеры этилена и пропилена и терполимеры диена с несопряженными двойными связями, альфа-олефина и этилена, из которых затем получали производные для обеспечивания бифункциональных свойств в композициях смазочных масел, являются примером данного типа добавки к маслу. Патент США 4089794 раскрывает сополимеры этилена, полученные из раствора этилена и одного или более C3-C28-альфа-олефина, привитого к этилен-ненасыщенному материалу карбоновой кислоты,с последующей реакцией с многофункциональным материалом, реакционноспособным по отношению к карбоксильным группам, таким как полиамин, полиол или гидроксиламин, при этом продукт данной реакции применим в качестве добавки для борьбы с отстоем и нагаром в смазочных маслах. Патент США 4137185 раскрывает прививание стабилизированного имида к этиленсополимерной добавке для смазочных материалов. Патент США 4146489 раскрывает привитый сополимер, где основной полимер является маслорастворимым этилен-пропиленовым сополимером или модифицированным этилен-пропилен-диеновым терполимером с привитым мономером С-винилпиридина или N-винилпирролидона для получения дисперсанта VI-улучшителя (улучшителя индекса вязкости) для смазочных масел. Патент США 4320019 раскрывает универсальную смазочную добавку, полученную реакцией интерполимера этилена и C3-C8-альфа-моноолефина с олефиновой карбоновой кислотой в качестве ацилирующего агента с образованием промежуточного вещества реакции ацилирования, которое затем взаимодействовало с амином. Патент США 4340689 раскрывает способ для прививания функциональной органической группы на этилен-альфа-олефиновый сополимер или этилен-пропилен-диеновый терполимер. Патент США 4357250 раскрывает продукт реакции сополимера и олефиновой карбоновой кислоты через "еновую" реакцию с последующей реакцией со смесью моноамин/полиамин. Патент США 4382007 раскрывает дисперсант VI-улучшителя, полученный путем реакции дисперсанта, являющегося производным полиамина, с окисленным этилен-пропиленовым полимером или этилен-пропилен-диеновым терполимером. Патент США 4144181 раскрывает полимерные добавки для топлив и смазочные материалы, содержащие привитый этиленовый сополимер, прореагировавший с полиамином, полиолом или гидроксиламином и, наконец, прореагировавший с алкарилсульфокислотой.WO 96/39477 сообщает о многофракционных смазочных маслах, содержащих низконасыщенный основной материал, менее 3 мас.% беззольного дисперсанта и модификатора вязкости. Ссылка не сообщает о высокопривитых многофункциональных VI-модификаторах настоящего изобретения.WO 94/13763 раскрывает смешанные этилен/альфа-олефиновые сополимерные многофункциональные модификаторы вязкости. Ссылка не сообщает о высокопривитых многофункциональныхVI-модификаторах настоящего изобретения. Патент США 4863623 сообщает о многофункциональных олефиновых сополимерных улучшителях VI. Данный патент не сообщает о зависимости функциональности от молекулярного веса высокопривитых многофункциональных VI-улучшителей настоящего изобретения. Патент США 5075383 раскрывает способ получения дисперсантных и антиоксидантных добавок сополимера олефина, где свободнорадикальное прививание сопровождается понижением молекулярной массы сополимеров вследствие механического сдвига. Патент США 5556923 раскрывает масляные растворы присоединенных производных EPR илиEPDM. Данный патент не сообщает о зависимости функциональности от молекулярной массы высокопривитых многофункциональных VI-улучшителей настоящего изобретения. Способ получения высокопривитого многофункционального сополимера олефина известен из патента США 6107257, который описывает прививку этилен-ненасыщенного материала карбоновой кислоты на сополимер, полученный из этилена, и по меньшей мере одного альфа-олефина от C3 до C23, и,необязательно, полиена, где на промежуточном сополимере находятся привитые от 0,3 до 0,75 карбоксильных групп на 1000 единиц среднечисловой молекулярной массы сополимера олефина. Затем полимерное промежуточное вещество реагирует с полиаминовым соединением с образованием имидизированного сополимера, среднечисловая молекулярная масса которого составляет от 20000 до 150000 г/моль.-1 014021 Недостаток данного известного способа получения высокопривитого многофункционального сополимера олефина состоит в том, что для него необходимо начинать с низкомолекулярного полимера. Другой недостаток данного известного способа состоит в том, что конверсия в имидизированный полимер не составляет более чем примерно 80%. Данный факт означает, что примерно 20% ангидридных групп не будут превращаться в имидные группы. В присутствии воды данные ангидридные группы будут частично или полностью превращаться в кислотные группы. Другая часть ангидридных групп может превращаться в амиды. Такая низкая степень конверсии требует более высокого содержания полимера для получения достаточных свойств диспергируемости масла, что ухудшает низкотемпературную вязкость масла. Целью данного изобретения является создание способа получения многофункциональной композиции нового твердого высокопривитого сополимера олефина без вышеупомянутых недостатков. Другой целью изобретения является создание высокопривитой многофункциональной добавки к смазочному маслу, эффективной в придании индекса вязкости, дисперсантных и антиоксидантных свойств композиции смазочного масла, а также позволяющей увеличить интервалы между заменами смазки и улучшить экономию топлива и долговременность работы топлива. Кроме того, целью является создание новой композиции смазочного масла, содержащей высокопривитую многофункциональную добавку сополимера олефина изобретения, а также предоставление концентратов новой добавки изобретения. Раскрытие изобретения Новый способ для приготовления композиции добавок содержит стадии, которые описаны в п.1 формулы изобретения. Новые композиции смазочного материала настоящего изобретения включают масло смазочной вязкости и эффективное количество высокопривитого многофункционального сополимера олефина. Сополимер олефина, используемый в новой высокопривитой многофункциональной добавке сополимера олефина настоящего изобретения, может быть получен из этилена и пропилена или он может быть получен из этилена и по меньшей мере одного высшего олефина в интервале от C3 до С 23 альфаолефинов. Предпочтительными полимерами для использования в настоящем изобретении являются сополимеры этилена и одного или более от C3 до С 23 альфа-олефина. Сополимеры этилена и пропилена являются наиболее предпочтительными. Другие альфа-олефины, пригодные вместо пропилена для образования сополимера или использования в комбинации с этиленом и пропиленом для образования терполимера,включают 1-бутен, 1-пентен, 1-гексен, 1-октен и стирол; альфа-олефины с разветвленной цепью, такие как 4-метилбутен-1,5-метилпентен-1 и 6-метилгептен-1; и их смеси. Более сложные сополимеры олефина, которые часто называют интерполимерами, могут быть получены с использованием третьего компонента. Третий компонент, обычно используемый для получения интерполимерной основы, является мономером полиена, выбранного из несопряженных диенов и триенов. Несопряженно-диеновым компонентом является компонент, имеющий от 5 до 14 атомов углерода в цепи. Предпочтительно диеновый мономер отличается наличием винильной группы в своей структуре и может включать циклические и бициклические соединения. Типичные диены включают 1,4-гексадиен,1,4-циклогексадиен, 1,5-гексадиен, 1,6-гептадиен, 1,7-октадиен, дициклопентадиен, 5-этилиден-2 норборнен, 5-метилен-2-норборнен, 1,5-гептадиен и 1,6-октадиен. При получении интерполимера может использоваться смесь более одного диена. Предпочтительным несопряженным диеном для получения терполимера или основания интерполимера является 1,4-гексадиен. Триеновый компонент будет иметь по меньшей мере две несопряженные двойные связи и примерно до 30 атомов углерода в цепи. Типичными триенами, применимыми в получении интерполимера изобретения, являются 1-изопропилиден-3,4,7,7-тетрагидроинден, 1-изопропилидендициклопентадиен,дигидроизодициклопентадиен, и 2-(2-метилен-4-метил-3-пентенил)[2.2.1]бицикло-5-гептен. Этилен-пропиленовые сополимеры или сополимеры высших альфа-олефинов могут состоять примерно из 15-80 мол.% этилена и примерно 85-20 мол.% C3-C23-альфа-олефина, предпочтительно примерно 35-75 мол.% этилена и примерно 65-25 мол.% C3-C23-альфа-олефина, более предпочтительно 50-70 мол.% этилена и от 50-30 мол.% C3-C23-альфа-олефина и наиболее предпочтительно 55-65 мол.% этилена и 45-35 мол.% C3-C23-альфа-олефина. Терполимерные варианты предшествующих полимеров могут содержать примерно от 0,1 до 15 мас.% несопряженного диена или триена. Сополимер или терполимер олефина является маслорастворимым, линейным или разветвленным полимером, имеющим среднечисловую молекулярную массу примерно от 20000 до 500000 г/моль, как определено гель-проникающей хроматографией и универсальной градуировочной стандартизацией, с предпочтительным интервалом среднечисловой молекулярной массы от 30000 до 400000 г/моль. Термины "полимер" и "сополимер" обычно используются для охватывания сополимеров, терполимеров или интерполимеров этилена и альфа-олефина. Эти материалы могут содержать незначительное количество других олефиновых мономеров при условии, что основные характеристики сополимеров этилена и альфа-олефина существенно не изменяются.-2 014021 Этилен-ненасыщенная карбоновая кислота затем прививается на заданный сополимер для образования сополимера ацилированного этилена. Эти карбоксильные реагенты, пригодные для прививки на сополимер, содержат по меньшей мере одну этиленовую связь и по меньшей мере одну, предпочтительно две, группу карбоновой кислоты или ее ангидрида или полярные группы, которые способны превращаться в упомянутые карбоксильные группы окислением или гидролизом. Предпочтительно карбоксильные реагенты выбирают из группы, состоящей из акрилового, метакрилового, коричного, кротонового, малеинового, фумарового и итаконового реагентов. Более предпочтительно карбоновые реагенты выбираются из группы, состоящей из малеиновой кислоты, фумаровой кислоты, малеинового ангидрида или смеси двух или более из них. Малеиновый ангидрид или его производное в общем случае являются наиболее предпочтительными по причине их коммерческой доступности и легкости реакции. В случае ненасыщенных сополимеров или терполимеров итаконовая кислота или ее ангидрид являются предпочтительными вследствие ее пониженной тенденции образовать поперечно сшитые структуры во время свободнорадикального способа прививания. Этилен-ненасыщенная карбоновая кислота обычно может поставлять в привитый полимер одну или две карбоксильные группы на 1 моль реагента. А именно, метилметакрилат может предоставить в привитый полимер одну карбоксильную группу на молекулу, тогда как малеиновый ангидрид может предоставить в привитый полимер две карбоксильные группы на молекулу. Карбоксильный реагент прививается на заданный сополимер олефина в количестве, обеспечивающем от 0,2 до 20, предпочтительно от 1 до 6 ацилирующих групп упомянутой карбоновой кислоты на 1000 атомов C упомянутого сополимера олефина. Минимальный уровень функциональности представляет собой уровень, необходимый для достижения минимальной удовлетворительной эффективности диспергирования. Данная минимальная эффективность достигается, если в среднем в полимерной цепи присутствует менее одной функциональной группы. Выше максимального уровня функциональности отмечаются незначительные, если вообще отмечаются, дополнительные диспергирующие свойства, и может проявляться неблагоприятное воздействие на другие свойства, такие как объемная вязкость и растворимость добавки. Реакция прививания для образования ацилированных сополимеров олефина осуществляется на первой стадии (А) путем реакции сополимера олефина с ацилирующим агентом из олефиновой карбоновой кислоты. Упомянутый способ обеспечивает нагревание упомянутого сополимера олефина до расплавленного состояния при температуре в интервале от 60 до 240 С, прививание в первом экструдере или первом смесителе упомянутого олефинового карбоксильного ацилирующего агента на упомянутый сополимер, необязательно последующее уменьшение молекулярной массы упомянутого сополимера при температуре в интервале от 250 до 350 С с получением, таким образом, привитого ацилированного сополимера со сниженным молекулярным весом, имеющего среднечисловую молекулярную массу в пределах от 5000 до 80000 г/моль и имеющего от 0,2 до 20 упомянутого ацилирующего агента из карбоновой кислоты, привитого на 1000 атомов С упомянутого сополимера олефина. Получающееся полимерное промежуточное вещество отличается наличием ацилирующих функциональных групп карбоновой кислоты,случайно распределенных в ее структуре. В способе образования ацилированных сополимеров олефина сополимер олефина подается в оборудование для обработки резины или пластмассы, такое как экструдер, интенсивный смеситель или мастикатор, нагретое до температуры от 60 до 240 С, а этилен-ненасыщенная карбоновая кислота и инициатор свободнорадикальной полимеризации отдельно одновременно подаются к расплавленному полимеру для осуществления прививания. Как правило, из технологического оборудования удаляются газообразные непрореагировавшие реагенты и побочные продукты реакции прививания. Время пребывания в оборудовании для переработки является достаточным для того, чтобы обеспечить желаемую степень ацилирования и дать возможность очистить ацилированный сополимер посредством вентилирования. Инициаторы свободнорадикальной полимеризации, которые могут использоваться для прививания этилен-ненасыщенной карбоновой кислоты к сополимеру олефина, включают перекиси, гидроперекиси,эфиры надкислот, а также азосоединения и предпочтительно такие, которые термически разлагаются в значительной степени в интервале температуры и времени прививания, образуя свободные радикалы. Представителями данных инициаторов свободнорадикальной полимеризации являются азобутиронитрил, перекись дикумила, перекись 2,5-диметилгексан-2,5-бис-трет-бутила, перекись 2,5-диметилгекс-3 ин-2,5-бис-трет-бутил и перекись ди-трет-бутила. Инициатор используется в количестве между примерно 0,005 и примерно 1 мас.% от массы реакционной смеси. Вместо свободнорадикального процесса прививания могут использоваться другие способы, известные в технологии для осуществления реакции сополимеров альфа-олефина этилена с этиленненасыщенными карбоксильными реагентами, такие как реакции галогенирования, термические или"еновые" реакции или их смеси. Такие реакции обычно осуществляются в минеральном масле или в массе путем нагревания реагентов при температуре от 60 до 240 С в инертной атмосфере, чтобы избежать образования свободных радикалов и побочных продуктов окисления. "Еновые" реакции являются предпочтительным способом прививания в случае, если сополимер олефина этилена содержит ненасыщенность. Для достижения высоких степеней прививания (до 20 молекул ацилирующего вещества на 1000-3 014021 атомов С сополимера олефина), желательных в соответствии с данным изобретением, может быть необходимым осуществлять реакцию радикального прививания до или после "еновой" или термической реакции прививания. Затем на второй стадии промежуточное полимерное соединение, имеющее функциональные группы ацилирующей карбоновой кислоты, полученные на стадии (А), взаимодействует в дополнительном экструдере или в дополнительном смешивающем устройстве с соединением полиамина, выбранным из группы, состоящей из:R1 представляет собой -Н, -NH2, -(-NH-арил)n-Н, -(-NH-алкил)n-Н, -NH-арилалкил, разветвленный или с нормальной цепью радикал, имеющий от 4 до 24 атомов углерода, который может быть алкилом,алкенилом, алкоксильной группой, аралкилом, алкарилом, гидроксиалкилом или аминоалкилом;R2 представляет собой -NH2, -(NH(CH2)n-)m-NH2, -(CH2)n-NH2, -арил-NH2, где n и m имеют значения от 1 до 10; в которой R и R1 представляют собой водород или алкил, алкенил или алкоксильный радикал,имеющий от 1 до 14 атомов углерода; в которой R представляет собой водород или алкильный радикал, имеющий от 1 до 14 атомов углерода; в которой R является водородом или алкильным радикалом, имеющим от 1 до 14 атомов углерода; в которой R может отсутствовать или может быть C1-C10-линейным или разветвленным углеводородом, выбранным из группы, состоящей из алкила, арила, алкарила или арилалкила; в которой R представляет собой водород, или алкил, или алкоксильный радикал, имеющий от 1 до 14 атомов углерода. Особенно предпочтительными полиаминами для применения в настоящем изобретении являютсяN-арилфенилендиамины, более конкретно N-фенилфенилендиамины, например N-фенил-1,4-фенилендиамин, N-фенил-1,3-фенилендиамин и N-фенил-1,2-фенилендиамин. Предпочтительно, чтобы полиамины содержали только одну первичную аминогруппу во избежание связывания и/или загустевания сополимеров олефина при реакции упомянутого диамина в виде вещества, сшивающего полимеры. Добавление полиамина обеспечит химическую связь между полиамином и ацилированным сополимером через амидную группу в случае моноацильного ацилирующего агента. Предпочтительный вариант реализации изобретения состоит из связывания описанного первичного амина с ацилирующим агентом из двухосновной кислоты или его производным. Связывание ацилированного полимера первоначально будет происходить через образование амидокислоты. Общеизвестно,-4 014021 что данная функциональная группа является чувствительной к температуре и влаге, приводя в обоих случаях к высвобождению полиамина, и является, таким образом, нежелательной для применения. Особенностью реакционной способности первичного амина и описанного ацилирующего агента двухосновной кислоты или их производных является то, что амидокислотное промежуточное соединение может предоставить термически и гидролитически устойчивую имидную связывающую функциональную группу путем высвобождения реакционной воды. Подобное образование имида является предпочтительным результатом процесса. Все другие вышеупомянутые компоненты могут присутствовать в некоторой степени в продукте реакции. Вторая стадия способа изобретения осуществляется в присутствии кислоты. В способе изобретения количество неполностью амидизированных или имидизированных функциональных групп было снижено примерно на 75%. Предпочтительно, чтобы pKa кислоты составлял менее 4. pKa определяется измерением в водном растворе при температуре 20 С. Кислоты, используемые в способе изобретения, могут быть, но не ограничиваются паратолуолсульфоновой кислотой (PTSA), н-додецилбензолсульфоновой кислотой (DBSA), метансульфоновой кислотой (MeSO3H) или серной кислотой (H2SO4), трифторуксусной кислотой (CF3CO2H), хлоридом двухвалентного олова (SnCl2), хлоридом алюминия (AlCl3). Предпочтительно, чтобы реакция в способе изобретения осуществлялась в присутствии PTSA или DBSA. Количество используемой кислоты предпочтительно составляет между 1 и 3 мол.% от количества полиамина. Ниже 1 мол.% кислота не оказывает влияние на превращение ангидридных групп в имидные группы, в то время как количество выше 4 мол.% не давало дополнительного результата. Способ изобретения может быть реализован в одной или более секциях, которые могут представлять собой следующие устройства: экструдер подачи (1); экструдер прививания (2) для реакции прививания между сополимером олефина и ацилирующим агентом из олефиновой карбоновой кислоты, в котором, необязательно, молекулярная масса может быть снижена; реакторное устройство (3) для реакции функционализованного ацилированного полимера с соединением полиамина; дегазирующий и конечный экструдер (4), за которым может находиться гранулятор (5). Экструдер подачи (1) может быть экструдером для резиновых брикетов, таким как конический двухшнековый экструдер с шестеренчатым насосом, или экструдером подачи для резиновых лент, или экструдером подачи для крошек или таблеток на входе. Зона подачи была разработана для перемещения,плавления и нагнетания полимера во вторую часть процесса, например реакционный экструдер. Необязательно, вторая зона экструдера подачи может также использоваться как зона вододегазации. В зоне вододегазации полимер может быть дегазирован до содержания воды предпочтительно меньше чем 0,5 мас.%. Зона дегазации может также быть первой зоной экструдера, используемого для осуществления прививания и реакций сдвиговой деформации. Экструдер прививания содержит зону прививания, где происходит реакция прививания, необязательно сопровождаемая снижением молекулярного веса. Инжекция ацилирующего агента и пероксида обычно происходит в данной зоне прививания. Необязательно, применяется многократная инжекция ацилирующего агента и пероксида. Ацилирующий агент и пероксид могут вводиться в расплавленный полимер в виде расплава, в виде раствора или в виде суспензии в летучем растворителе или минеральном масле. Предпочтительно добавление пероксида осуществляется после добавления ацилирующего агента после от 1 до 4 наружных диаметров шнека, чтобы обеспечить достаточную дисперсию ацилирующего агента. В предпочтительном варианте реализации добавление ацилирующего агента и пероксида повторяется по меньшей мере однократно в следующей зоне экструдера. Данная многократная инжекция реагентов обеспечивает более легкую дисперсию полярных реагентов в полимерном расплаве и увеличивает эффективность прививания, снижает количество побочных продуктов, а также улучшает цвет конечного продукта. Необязательно, только пероксид вводится в многочисленных местах в зонах реакции. В случае многократных инжекций индивидуальное количество введенного реагента выбирается так, чтобы вводить одинаковые или неодинаковые части общего количества реагента. Длину зоны прививания выбирают так, чтобы дать возможность пероксиду распасться в значительной степени, приводя к наибольшей эффективности прививания. В случае многократных инжекций реагентов секция прививания будет, очевидно, расширена, чтобы соответствовать требованиям к разложению пероксида и расходу мономера прививания. Альтернативно, температура зоны прививания может быть увеличена в некоторой степени, чтобы обеспечить более быстрое разложение добавленной перекиси. Температура в зоне прививания контролируется посредством термопары, установленной в расплаве полимера. Температурный профиль может быть установлен посредством сопротивления течению, вызванного обычными элементами шнека в зоне прививания, и путем настройки числа оборотов шнека в минуту. Привитый полимер может транспортироваться из зоны прививания через необязательную сдерживающую перегородку в зону очистки, которая является областью, где из полимера удаляются растворитель, непрореагировавшие реагенты, побочные продукты, совместно образовавшиеся продукты и другие летучие примеси реакции. Одним предпочтительным средством очистки полимера является применение-5 014021 вентиляционной зоны. Такая вентиляционная зона включает один или больше вентилей с необязательными вакуумными системами для снижения давления и способствования устранению летучих компонентов и/или растворителей. В случае многочисленных вентилей в вентиляционной зоне вентили отделяются из друг друга сдерживающими перегородками, подобными описанным выше. Применение вакуумной системы помогает понизить точку кипения летучих примесей и облегчает их удаление. Для дополнительного способствования удалению или отдувке непрореагировавших реагентов, побочных продуктов и совместно образовавшихся продуктов вентили могут находиться под уменьшенным давлением, и может вводиться инертное средство отдувки, такое как азот. Применение отдувки азотом особенно полезно при удалении низкомолекулярных материалов и понижает парциальное давление паровой фазы и улучшает массоперенос. Необязательно, зона очистки может эксплуатироваться при повышенной температуре с использованием более жестких элементов шнека. Помимо улучшения очистительной способности за счет более высокой температуры расплава, это обеспечит дополнительное снижение молекулярного веса функционального полимера посредством термической и механической деструкции. Полученный модифицированный расплав переносится транспортными элементами в головке экструдера в реакторное устройство (3) для реакции ацилированного функционализованного полимера с соединением полиамина. Соединительная деталь может быть установлена между экструдером прививания и реакторным устройством, особенно если секция экструдера и реакторное устройство, которые будут связаны, отличаются по форме или поверхности. Реакторное устройство может быть дополнительным экструдером или пассивно-смешивающей установкой, такой как статический смеситель. Если реакторное устройство представляет собой статический смеситель, то предшествующий экструдер оборудуется для соответствующего давления насосной секцией для восходящей транспортировки расплава через пассивно смешивающий реактор. В этом случае полимерный расплав может быть накачан через реакторное устройство с очень низким падением давления в реакторном устройстве, с использованием очень малой насосной зоны в головке экструдера прививания при достаточно высоком вращающем моменте экструдера. Это возможно из-за очень малой вязкости полимера, которая падает в реакционной зоне и увеличивается с температурой во второй реакционной зоне. Полиамин и, необязательно, кислота будут дозироваться в расплав ацилированного полимера в начале реакторного устройства, в котором перемешиваются реагенты и ацилированный функционализированный расплав и происходит реакция имидизации. Дозирование реагентов может быть совместным или раздельным, в виде расплава, раствора или суспензии в растворителях или масле. Предпочтительный вариант реализации настоящего способа состоит из инжектирования полиамина непосредственно перед дополнительным смесителем. Инжекция может происходить в последнем цилиндре экструдера, где в месте добавления часть элементов, повышающих давление, заменена жесткими перемешивающими элементами для улучшения дисперсии реагентов. Альтернативно, реагенты добавляются на входе жесткого смешивающего устройства, размещенного между экструдером и реакторным устройством для образования истинного раствора амина в полимерном расплаве. Температура в месте добавления амина контролируется с помощью термопары, установленной в полимерном расплаве. Добавление кислоты может происходить до, одновременно или после добавления полиамина, необязательно в виде раствора или суспензии в воде, растворителе или масле. Температурный профиль устанавливается посредством регулируемого сопротивления потоку, вызванного обычными элементами шнека в данной реакционной зоне. В одном варианте реализации изобретения для солюбилизации амина используется поверхностноактивное вещество. Поверхностно-активные вещества включают, но не ограничиваются, вещества, отличающиеся тем, что имеют (а) параметры растворимости, совместимые с минеральным или синтетическим смазочным маслом; (b) параметры точки кипения и давления паров такие, чтобы незначительно понизить температуру вспышки масла и (с) полярность, пригодную для солюбилизации полиамина(ов). Подходящий класс таких поверхностно-активных веществ включает продукты реакции алифатических и ароматических гидроксисоединений с окисью этилена, окисью пропилена или их смесями. Такие поверхностно-активные вещества обычно известны как алифатические или фенольные алкоксилаты. Типичными примерами являются поверхностно-активные вещества SURFONIC N-40, N-60, L-24-5,L-24-2, L-46-7 (Huntsman Chemical Company), Neodol 23-5 и 25-7 (Shell Chemical Company) и Tergitol(Union Carbide). Предпочтительные поверхностно-активные вещества включают поверхностно-активные вещества, которые содержат функциональную группу, например -ОН, способную к реакции с ацилированным сополимером олефина. Другая категория поверхностно-активных веществ, как описано выше, представлена продуктами реакции маслорастворимых кислот (например, жирных кислот) с полиспиртами. Типичными примерами таких соединений являются моноолеат глицерина и моностеарат глицерина. Количество используемого поверхностно-активного вещества частично зависит от его способности солюбилизировать полиамин. Как правило, используются концентрации вплоть до 40 мас.% полиаминов в поверхностно-активном веществе.-6 014021 Дополнительное реакторное устройство должно иметь среднее время пребывания, обеспечивающее достаточную конверсию ацилированного полимера и полиамина. В общем случае реакция между ацилированным полимером и полиамином с образованием амида является быстрой, тогда как конверсия в имидные продукты будет требовать более длительного времени пребывания. В предпочтительном варианте реализации дополнительный реактор эксплуатируется так, чтобы насколько возможно близко моделировать реактор идеального вытеснения. Следует избегать широкого разброса времени пребывания, поскольку это может привести к широкому распределению заданного продукта реакции в полимерном расплаве. Такая структура времени пребывания идеального вытеснения,например, получается при помощи статических перемешивающих элементов от Sulzer ltd, Winterthur,Швейцария, под торговой маркой SMX. Такие модельные условия идеального вытеснения могут описываться как зависимость между временем пребывания и полимерной фракцией. Обычно 95% полимерного расплава выходит из смесителя в интервале от 75 до 175% среднего времени пребывания. Желательное среднее время пребывания во второй реакционной зоне может достигаться различными способами. Один способ достижения желательного среднего времени пребывания состоит в том, чтобы выбрать достаточно большое расстояние между инжекционным отверстием и местом дегазации. Также возможно, например, получить желательное среднее время пребывания посредством регулирования расхода. Для достижения высокой конверсии полиамина следует выбрать высокое время пребывания. Предпочтительно выбирается время пребывания от 4 до 10 мин. С таким длительным временем пребывания для осуществления способа изобретения предпочтительно используется комбинация экструдера со статическим смесителем большого объема. Полимерный расплав во второй зоне реакции предпочтительно имеет температуру между 250 и 320 С. Для температур ниже 250 С чрезмерно высокая вязкость расплава приведет к высоким вращающим моментам и будет отрицательно влиять на реакционную способность расплава. Следует избегать температуры выше 320 С, поскольку она может вызвать существенное разложение полимера. Более предпочтительна температура во второй зоне реакции между 275 и 290 С, в то время как температура материала, выходящего из матрицы, предпочтительно находится между 290 и 310 С. Разложению полимера в некоторой степени может способствовать отклонение температуры и сдвиг в сторону образования производных с более низким молекулярным весом (MW). Продукт из дополнительного реакторного устройства выходит в связанный с ним конечный экструдер, который дегазирует функционализованный полимерный продукт и, если желательно, смешивает полимерный продукт с любыми дополнительными добавками. Конечный экструдер обеспечивается впускным отверстием для получения полимера из реакторного устройства. Впускное отверстие предпочтительно располагается между местом удаления летучих веществ и выходом экструдера. Если желательно, могут быть обеспечены дополнительные инжекционные порты вдоль конечного экструдера для инжекции других добавок. Такие добавки будут выбраны в соответствии с их влиянием непосредственно на функциональный полимер или его масляный раствор. Применимыми добавками являются те, которые стабилизируют функциональный полимер, полученный в процессе или его масляные растворы по цвету, стабильности срока хранения, стабильности вязкости и т.д. В предпочтительном варианте реализации изобретения альдегид, кетон или другая активная добавка амина добавляются в конечный экструдер. Данная добавка обеспечит дальнейшее снижение содержания свободного полиамина путем образования иминов или амидов. Снижение остаточных уровней амина является предпочтительным для избежания обесцвечивания, которое может происходить при использовании ароматических аминов. Предпочтительными добавками являются высококипящие альдегиды, кетоны, ангидриды или кислоты. Другой вариант реализации данного изобретения состоит в раздельном добавлении вышеупомянутых поверхностно-активных веществ в конечном экструдере вместо или в дополнение к их применению в качестве растворителей амина, обсужденных выше, так, чтобы общая сумма поверхностно-активного вещества в готовой добавке составляла 10 мас.% или меньше. Конечный экструдер обеспечивает создание достаточного давления для выдавливания полимера через матрицу для того, чтобы использовать подводный гранулятор. Могут использоваться другие выходные устройства, такие как турбулизатор, стренговая ванна или шестеренчатый насос. В случаях, когда желательно быстрое охлаждение продукта, предпочтительным является подводный гранулятор. Изобретение также относится к высокопривитому, многофункциональному сополимеру олефина,полученному по способу согласно изобретению, включающему также от 0,2 до 20 функциональных групп на 1000 атомов С, где функциональные группы состоят из амидных или имидных групп, отличающемуся тем, что отношение имидных групп к функциональным группам является более чем 0,85, предпочтительно более чем 0,90 и наиболее предпочтительно более чем 0,95. Высокопривитые многофункциональные сополимеры олефина настоящего изобретения могут вводиться в смазочное масло любым удобным способом. Так, высокопривитые многофункциональные сополимеры олефина могут добавляться непосредственно к смазочному маслу путем диспергирования или растворения в смазочном масле при желательном уровне концентрации. Такое смешивание со смазочным маслом происходит при комнатной температуре или повышенных температурах. Необязательно,-7 014021 часть масла или других добавок может добавляться в конечный экструдер для улучшения последнего процесса солюбилизации. Альтернативно, высокопривитые, многофункциональные сополимеры олефина могут смешиваться с пригодным маслорастворимым растворителем/разбавителем (таким как бензол,ксилол, толуол, смазочное базовое масло и нефтяные дистилляты) для образования концентрата, а затем концентрат может смешиваться со смазочным маслом для получения конечного состава. Такие совокупные концентраты будут обычно содержать (по отношению к активному ингредиенту) от примерно 3 до примерно 45 мас.%, предпочтительно от примерно 10 до примерно 35 мас.% высокопривитой многофункциональной добавки сополимера олефина и обычно примерно от 20 до 70 мас.%, предпочтительно примерно от 65 до 90 мас.% базового масла от массы концентрата. Высокопривитые многофункциональные продукты сополимера олефина настоящего изобретения наиболее полезные для композиций смазочного масла, использующих базовое масло, в котором диспергируются или растворяются добавки. Такое базовое масло может быть природным, синтетическим или их смесями. Базовое масло, пригодное для применения в приготовлении композиций смазочного масла настоящего изобретения, включает базовые масла, традиционно используемые как смазочные масла картера двигателя в двигателях внутреннего сгорания с искровым и компрессионным зажиганием, а именно в двигателях легкового автомобиля и грузовика, дизельных двигателях в морском флоте и на железных дорогах и т.д. Эффективно также использование смесей добавок настоящего изобретения в базовых маслах, традиционно используемых в и/или адаптированных для применения в качестве жидкостей, передающих мощность, сверхмощных гидравлических жидкостях, жидкостях рулевого управления с усилителем и т.п. Смазочные материалы механизмов, промышленные масла, насосные масла и другие композиции смазочных масел могут также иметь преимущества от включения в них смесей добавок настоящего изобретения. Эти составы смазочного масла обычно содержат дополнительные добавки, которые обеспечивают параметры, требуемые в рецептуре. Эти типы добавок включают дополнительные улучшители индекса вязкости, антиоксиданты, ингибиторы коррозии, детергенты, диспергирующие вещества, вещества, понижающие температуру застывания, противоизносные средства, пеногасители, антиэмульгаторы и фрикционные модификаторы. При получении составов смазочного масла является обычной практикой введение добавки в виде от 10 до 80 мас.% концентратов активного ингредиента в углеводородном масле, например базовом смазочном масле, или другом пригодном растворителе. Обычно эти концентраты могут разбавляться от 3 до 100 раз, например от 5 до 40 мас.част. смазочного масла на массовую часть композиции добавок при получении готовых смазочных материалов, например картерных моторных масел. Целью использования концентратов, конечно, является провести эксплуатацию различных материалов менее трудной и неудобной, а также облегчить растворение или диспергирование в конечной смеси. Таким образом, высокопривитый многофункциональный сополимер олефина обычно может использоваться в виде концентратов от 10 до 50 мас.%, например, во фракции смазочного масла. Высокопривитые многофункциональные сополимеры олефина настоящего изобретения будут в общем случае использоваться в смеси с исходной смесью машинного масла, содержащей масло смазочной вязкости, включая природные смазочные масла, синтетические смазочные масла и их смеси. Природные масла включают животные масла и растительные масла (например, касторовое, лярдовое масло), жидкие нефтяные масла и гидроочищенные, обработанные растворителем или обработанные кислотой нефтяные смазочные масла парафинистого, нафтенового и смешанного парафинистонафтенового типов. Масла смазочной вязкости, полученные из угля или сланца, также являются применимыми базовыми маслами. Синтетические смазочные масла, используемые в данном изобретении,включают одно из обычно использующихся синтетических углеводородных масел, которые включают,но не ограничиваются, поли-альфа-олефины, алкилированные ароматические углеводороды, алкиленоксидные полимеры, интерполимеры, сополимеры и их производные. Здесь концевые гидроксидные группы модифицированы межмолекулярной дегидратацией спиртов, этерификацией и т.д., сложными эфирами дикарбоновых кислот и маслами на кремниевой основе. Настоящее изобретение также относится к способу улучшения экономии топлива и долговечности экономии топлива транспортным средством, где упомянутый способ включает добавление и функционирование в картере транспортного средства композиции смазочного масла, описанной выше. Кроме того, предлагается способ увеличения интервалов между заменами смазки в транспортном средстве. Упомянутый способ включает добавление и функционирование в картере транспортного средства композиции смазочного масла, описанной выше. Также предлагается способ улучшения низкотемпературных свойств смазочного масла. Упомянутый способ включает комбинирование масла смазочной вязкости и высокопривитого многофункционального сополимера олефина, описанного выше. Высокопривитые многофункциональные сополимеры олефина настоящего изобретения могут быть затем обработаны для придания дополнительных свойств, необходимых или желательных для конкретного применения смазочного материала. Методики последующей обработки известны в уровне техники и включают борирование, фосфорилирование и малеинирование.-8 014021 Краткое описание чертежей На чертеже фигуры показано предпочтительное расположение для осуществления способа изобретения. Осуществление изобретения На чертеже фигуры показано расположение экструдера прививания (2) и статического смешивающего устройства (3). Экструдер подачи (1) содержит установку для измельчения и дозирования брикетов(10) для однократного конического экструдера (11), в головке которого находится шестеренчатый насос(12), способный подавать расплав при 110-120 С в боковой вход (20) экструдера прививания (двухшнековый экструдер ZE 60 А 58D UTX от Berstorff) с диаметром 60 мм и отношением L/D, равным 58. Экструдер прививания содержит следующие зоны: 1) зона (20) транспортировки, нагревания и создания давления с L/D=10; 2) зона (21) дегазации для удаления летучих компонентов этилен-пропиленовой (ЕР) резины, главным образом воды, до уровня меньше чем 0,5% с L/D=6; 3) зона (22 а) первой инжекции и перемешивания для ацилирующего агента с L/D=3; 4) зона (23 а) первой инжекции и перемешивания для пероксида с L/D=4; 5) первая зона измерения температуры, содержащая термопару (24) в расплаве с L/D=1; 6) зона первой транспортировки, реакции и создания давления с L/D=3; 7) зона (22b) второй инжекции и перемешивания для ацилирующего агента с L/D=3; 8) зона (23b) второй инжекции и перемешивания для пероксида с L/D=4; 9) вторая зона транспортировки, реакции и создания давления с L/D=3; 10) зона (25) дегазации для удаления непрореагировавшего пероксида, ацилирующего агента и других летучих компонентов с L/D=10; 11) кран (26) для отбора образца расплава ацилированного сополимера; 12) зона, где в двух отдельных блоках (27) подачи соединение полиамина и необязательно кислота могут дозироваться, перемешиваться и реагировать с L/D=5; 13) вторая зона измерения температуры, включающая термопару (28) в расплаве c L/D=1; 14) третья зона (29) транспортировки и создания давления с L/D=5. Клапан (30 а) расположен между двухшнековым экструдером (2) и дополнительным реактором (3),который является реакторным смешивающим устройством SMX (DN 150 от Sulzer) с 7 перемешивающими элементами, длиной 1,4 м, диаметром 150 мм и емкостью 21 л. После статического смесителя находится второй экструдер (4), включающий зону транспортировки,зону понижения давления, за которым следует зона дегазации (41) для удаления летучих соединений воды, остаточного полиамина и других летучих компонентов и последняя зона (42) для добавления и перемешивания заданных добавок, необходимых для рецептур добавок к маслу. Второй кран (30b) отделяет экструдер дегазации от гранулятора (5), который является экструдером, снабженным подводной гранулирующей системой. Далее изобретение объясняется примерами. Пример 1. Брикеты каучука (Keltan 3200A, продукт от DSM Elastomers, 49 мас.% этилена и 51 мас.% пропилена со среднечисловой молекулярной массой 120 кг/моль) освобождали от пленочной обертки и подавали в установку экструдера согласно фигуре со скоростью подачи 200 кг/ч. Шнек ZE 60A был относительно слабым с предпочтительным применением для переноса и промежуточного перемешивания или разминания компонентов. Расплавленный малеиновый ангидрид (80 С) подавался в точках дозирования (22 а,22b) с общей скоростью подачи 3,0% от количества пропускаемой резины. Раствор пероксида 30% (AkzoNobel, Trigonox В) в минеральном масле подавали в точки дозирования (23 а, 23b) с общей скоростью 0,4% от количества пропускаемой резины. Скорость вращения шнека составляла 225 об/мин, чтобы достигнуть температуры реакционного расплава 230 С, измеренной термопарой расплава (24). Дегазирование непрореагировавшего продукта осуществлялось через вентиляционную зону (25) при вакууме 200 мбар.NPPDA дозировали в первой инжекционной точке 27 в виде расплава при 100 С со скоростью 8,0 кг/ч и затем перемещали в статический смеситель (3). Раствор 25% PTSA в THF дозировали во второй инжекционной точке (27) со скоростью 150 г/чPTSA. Температура после дозирования амина и PTSA у термопары (28) устанавливалась равной 290 С. Температура в объеме статического смесителя (3) была соответственно установлена равной 300 С для избежания охлаждения полимерного потока и налипания полимерного расплава на более холодной поверхности статического смесителя. Конечный экструдер (4) был коротким 65-миллиметровым одношнековым экструдером с высоким вакуумом, приложенным к отверстию вентилирования (41) машины. Пеларгоновый альдегид 0,5 мас.% добавляли в точке дозирования (42). Температуру поддерживали равной 300 С. Полимерный расплав,выходящий из экструдера, подавали в подводную гранулирующую систему (5), включающую гранулирующую головку со звездообразным ножевым агрегатом, и систему рециркуляции воды с теплообменником.-9 014021 Полученная композиция добавок была прозрачно-оранжевой, свободной от геля полимером с показателем текучести расплава 1,98 г/10 мин (190 С, 2160 г). Уровень функционализации полимерного расплава определяли после полной очистки посредством осаждения с последующим элементарным анализом. Уровень связанного азота 0,52% очищенного образца можно конвертировать в уровень функциональности 2,6 на 1000 атомов углерода. Альтернативно,уровень функциональности был определен посредством FTIR, отслеживанием интенсивности поглощения характерного пика для NPPDA сукцинимида при 1598 см-1, отнесенного к поглощению ЕРМ основы при 722 см-1. С помощью FTIR, отслеживанием интенсивности поглощения характерного пика ангидрида при 1860 см-1, отнесенной к поглощению ЕРМ основы при 722 см-1, было определено, что конверсия функциональных групп малеинового ангидрида в имидные равна 96% после интенсивной сушки и упаривания свободного и связанного в амид NPPDA. Общее остаточное содержание NPPDA и NPPDA, связанных в виде амида кислоты, измеренное стандартными хроматографическими способами, было найдено равным 900 м.д. Далее, низкотемпературная гель-проникающая хроматография подтвердила ожидаемое снижение молекулярной массы до Mn 39000 г/моль при MWD, равной 1,9. Сравнительный эксперимент А. Процесс выполняли в почти идентичных условиях, как описано в примере 1, с основным различием в регулировании увеличенной температуры расплава в зоне прививания малеинового ангидрида посредством немного увеличенной жесткости эксплуатации шнека (например, заменой транспортировки на перемешивание компонентов). Температура расплава, измеренная термопарой расплава (24), была 254 С. Полученная в данном эксперименте композиция добавок также была прозрачным оранжевым полимером. Текстура холодного образца указала на наличие гелей. Данный факт был подтвержден растворением в THF с последующей фильтрацией через 25-микронный фильтр, что дало содержание геля 3,4%. Показатель текучести расплава не определяли из-за наличия гелей. Уровень функционализации определяли, как описано в примере 1. Уровень связанного азота 0,32% показывает уровень функциональности 1,6 на 1000 атомов углерода. С помощью FTIR после интенсивной сушки и упаривания свободного и связанного в амид NPPDA было определено, что конверсия функциональных групп малеинового ангидрида в имидные равна 97%. Очевидно, что образование геля, а также низкий выход прививания неприемлемы и нежелательны в настоящем изобретении. Сравнительный эксперимент В. Процесс осуществляли в условиях, идентичных описанным в примере 1. Единственное различие состояло в том, что PTSA не дозировали во второй инжекционной точке (27). Также в этом случае полученный образец был прозрачно-оранжевым, не содержащим геля полимером с показателем текучести расплава 2,1 г/10 мин (190 С, 2160 г). Уровень функционализации полимерного расплава определяли после полной очистки посредством осаждения с последующим элементарным анализом. Уровень связанного азота 0,42% очищенного образца может конвертироваться в уровень функциональности 2,1 на 1000 С. Как было определено с помощью FTIR путем отслеживания интенсивности поглощения характерного пика ангидрида при 1860 см-1, отнесенной к поглощению основы ЕРМ при 722 см-1, конверсия функциональных групп малеинового ангидрида в имидные после интенсивной сушки и упаривания свободного и связанного с амидом NPPDA составляет 79%. Как было установлено, общие остаточные NPPDA и NPPDA, связанные в виде амида кислоты, измеренные стандартными хроматографическими способами, составляют 3500 м.д. Хотя данный уровень функциональности является приемлемым, в рамках настоящего изобретения очевидно, что сниженный уровень связанного азота обусловлен пониженной конверсией частиц ангидрида в частицы имида. Пример 2. Процесс осуществляли в условиях, идентичных описанным в примере 1. Добавление реактивного мономера, а также пероксида уменьшили в два раза, а добавление каждого малеинового ангидрида иTrigonox В 1,5 и 0,2% соответственно снизили до однократного в первом наборе вентилей (22 а, 23 а). Второй набор вентилей (22b, 23b) для данного эксперимента был заглушен. Вследствие этого дозировку амина снизили до 4,0 кг/ч в дозирующей точке (27). В этом случае полученный образец также был прозрачно-оранжевым, не содержащим геля полимером с показателем текучести расплава 3,2 г/10 мин (190 С, 2160 г). Уровень функционализации полимерного расплава определяли после полной очистки посредством осаждения с последующим элементарным анализом. Уровень связанного азота 0,25% очищенного образца может конвертироваться в уровень функциональности 1,3 на 1000 атомов углерода. Как было определено с помощью FTIR, путем отслеживания интенсивности поглощения характерного пика ангидрида при 1860 см-1, отнесенной к поглощению основы ЕРМ при 722 см-1, конверсия функциональных групп малеинового ангидрида в имидные после интенсивной сушки и упаривания сво- 10014021 бодного и связанного с амидом NPPDA составляет 79%. Как было установлено, общие остаточные NPPDA и NPPDA, связанные в виде амида кислоты, измеренные стандартными хроматографическими способами, составляют 500 м.д. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения высокопривитого многофункционального сополимера олефина, включающий следующие стадии:(A) реакцию олефинового сополимера этилена, и по меньшей мере одного C3-C23 олефина, и, необязательно, полиена, выбранного из несопряженных диенов и триенов, состоящего примерно из 15-80 мол.% этилена, примерно из 20-85 мол.% C3-C23 олефина и примерно из 0-15 мас.% полиена; где сополимер имеет среднечисловую молекулярную массу в пределах от 1000 до 500000, с олефиновым карбоксильным ацилирующим агентом, причем стадия (А) включает нагревание полимера до расплавленного состояния при температуре в интервале от 60 до 240 С, прививание в первом экструдере олефинового карбоксильного ацилирующего агента на сополимер, необязательно с последующим снижением молекулярной массы сополимера при температуре в интервале от 250 до 350 С, с получением привитого ацилированного сополимера необязательно с пониженной молекулярной массой, имеющего среднечисловую молекулярную массу в пределах от 1000 до 80000 и имеющего по меньшей мере 0,2-20 молекул карбоксильного ацилирующего агента, привитых на 1000 атомов С упомянутого сополимера олефина; и(B) реакцию в дополнительном экструдере или в дополнительном смешивающем устройстве ацилированного сополимера, полученного на стадии (А), в присутствии кислоты с полиамином, выбранным из группы, состоящей из:R1 представляет собой -Н, -NH2, -(-N-арил)n-Н, -(-NH-алкил)n-Н, -N-арилалкил, разветвленный или с линейной цепью радикал, имеющий от 4 до 24 атомов углерода, который может быть алкилом, алкенилом, алкоксильной группой, аралкилом, алкарилом, гидроксиалкилом или аминоалкилом;R2 представляет собой -NH2, -(NH(CH2)n-)m-NH2, -(CH2)n-NH2, -арил-NH2, в которых n и m имеют значения от 1 до 10; в которой R и R1 представляют собой водород или алкил, алкенил или алкоксильный радикал,имеющий от 1 до 14 атомов углерода; в которой R представляет собой водород или алкильный радикал, имеющий от 1 до 14 атомов углерода; в которой R является водородом или алкильным радикалом, имеющим от 1 до 14 атомов углерода; в которой R может отсутствовать или может быть C1-C10, линейным или разветвленным углеводородом, выбранным из группы, состоящей из алкила, арила, алкарила или арилалкила; в которой R представляет собой водород или алкил или алкоксильный радикал, имеющий от 1 до 14 атомов углерода. 2. Способ по п.1, в котором кислота имеет pKa4. 3. Способ по п.1, в котором кислота представляет собой паратолуолсульфоновую кислоту (PTSA) или н-додецилбензолсульфоновую кислоту (DBSA). 4. Способ по п.3, в котором количество PTSA составляет от 1 до 3 мол.% от полиамина. 5. Способ по любому из предшествующих пунктов, в котором первый экструдер является двухшнековым экструдером, а дополнительное смешивающее устройство является статическим смешивающим устройством. 6. Способ по п.5, в котором реакционную смесь дегазируют после статического смешивающего устройства посредством экструдера. 7. Способ по любому из предшествующих пунктов, в котором молярное отношение между полиамином и ацилирующим агентом находится между 0,9 и 1,2. 8. Способ по п.5 или 6, в котором температура реакционной смеси в статическом смешивающем устройстве составляет по меньшей мере 275 С. 9. Высокопривитой многофункциональный сополимер олефина, полученный способом по п.1, содержащий также от 0,2 до 20 функциональных групп на 1000 атомов С, причем функциональные группы состоят из амидных или имидных групп, характеризующийся тем, что отношение имидных групп к функциональным группам составляет более чем 0,85, предпочтительно более чем 0,90 и наиболее предпочтительно более чем 0,95. 10. Композиция смазочного масла, содержащая масло смазочной вязкости и в качестве присадки высокопривитой многофункциональный сополимер олефина по п.9. 11. Композиция по п.10, дополнительно содержащая по меньшей мере одну добавку, выбранную из группы, состоящей из дополнительных улучшителей индекса вязкости, антиоксидантов, ингибиторов коррозии, детергентов, дисперсантов, веществ, понижающих температуру застывания, противоизносных веществ, антипенообразователей, деэмульгаторов и модификаторов трения. 12. Композиция по п.10 или 11, в которой масло смазочной вязкости выбрано из группы, состоящей из природного масла, синтетического масла и их смесей. 13. Композиция по любому из пп.10-12, в которой количество низкомолекулярного полиамина в масле составляет менее 50 м.д. 14. Способ повышения экономии топлива транспортного средства, который включает добавление и функционирование в картере транспортного средства композиции смазочного масла по любому из пп.1013. 15. Способ повышения долговечности транспортного средства, который включает добавление и функционирование в картере транспортного средства композиции смазочного масла по любому из пп.1013. 16. Способ увеличения интервалов между заменами смазочного материала в транспортном средстве, который включает добавление и аэрацию в картере транспортного средства композиции смазочного масла по любому из пп.10-13. 17. Способ улучшения низкотемпературных свойств смазочного масла, который включает комбинирование масла смазочной вязкости и высокопривитого многофункционального сополимера олефина по п.9. 18. Способ смазывания автомобильных двигателей, который включает добавление и функционирование в картере упомянутого автомобильного двигателя композиции смазочного масла по п.13.

МПК / Метки

МПК: C08F 8/32, C10M 177/00, C08F 255/04, C10M 149/10, C10M 133/56, C10M 149/06

Метки: смазочного, получения, способ, полученный, высокопривитого, использования, масла, сополимера, многофункционального, способы, сополимер, композиция, олефина

Код ссылки

<a href="https://eas.patents.su/13-14021-sposob-polucheniya-vysokoprivitogo-mnogofunkcionalnogo-sopolimera-olefina-poluchennyjj-sopolimer-kompoziciya-smazochnogo-masla-i-sposoby-ee-ispolzovaniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения высокопривитого многофункционального сополимера олефина, полученный сополимер, композиция смазочного масла и способы ее использования</a>

Предыдущий патент: Новая конфигурация десорбера в способе получения этиленоксида

Следующий патент: Соединения 1h-индол-пиридинкарбоксамида и 1н-индол-пиперидинкарбоксамида, способ их получения и фармацевтические композиции, которые их содержат

Случайный патент: Изгибающее устройство