Способ и устройство для переработки высокомолекулярного углеводородного сырья

Формула / Реферат

1. Устройство для переработки высокомолекулярного углеводородного сырья, включающее

a) теплообменник для нагрева упомянутого высокомолекулярного углеводородного сырья;

b) атмосферную фракционирующую колонну для фракционирования нагретого высокомолекулярного углеводородного сырья, подаваемого во впускное отверстие атмосферной фракционирующей колонны, в которой получают легкие атмосферные фракции и атмосферные недогоны;

c) дополнительный теплообменник для нагрева упомянутых атмосферных недогонов и получения нагретых атмосферных недогонов;

d) вакуумную фракционирующую колонну для фракционирования упомянутых нагретых атмосферных недогонов и получения легких вакуумных фракций и вакуумного остатка;

e) установку деасфальтизации растворителем (УДАР) для получения из упомянутого вакуумного остатка деасфальтированного нефтепродукта (ДАН) и асфальтенов;

f) термическую крекинг-установку для термического крекинга упомянутого деасфальтированного нефтепродукта и получения термически крекированного продукта, который подают по контуру рециркуляции во впускное отверстие упомянутой атмосферной фракционирующей колонны и

g) дополнительную крекинг-установку для термического крекинга упомянутых легких вакуумных фракций для получения дополнительного термически крекированного продукта, который подают по контуру рециркуляции во впускное отверстие упомянутой атмосферной фракционирующей колонны.

2. Устройство по п.1, включающее

a) установку гидроочистки для обработки более легкой части упомянутых легких вакуумных фракций и получения прошедшего гидроочистку потока углеводородов;

b) дополнительный нагреватель для нагрева упомянутого, прошедшего гидроочистку потока углеводородов для получения нагретого прошедшего гидроочистку потока углеводородов;

c) дополнительную атмосферную фракционирующую колонну для получения из упомянутого нагретого, прошедшего гидроочистку потока углеводородов дополнительных легких атмосферных фракций и дополнительных атмосферных недогонов;

d) еще один дополнительный нагреватель для нагрева упомянутых дополнительных атмосферных недогонов для получения нагретых дополнительных атмосферных недогонов и

e) дополнительную вакуумную фракционирующую колонну для получения дополнительных более легких вакуумных фракций и дополнительного вакуумного остатка, так чтобы подавать более тяжелую часть упомянутых дополнительных легких вакуумных фракций вместе с упомянутым деасфальтированным нефтепродуктом в упомянутую термическую крекинг-установку.

3. Устройство по п.1, включающее средство для подачи только тяжелой части упомянутых легких вакуумных фракций в упомянутую дополнительную крекинг-установку.

4. Устройство по п.3, включающее систему генерирования водорода для обработки более легкой части упомянутых легких вакуумных фракций и получения потока генерированного водорода, причем система генерирования водорода включает

a) установку гидроочистки для получения прошедшего гидроочистку углеводородного сырья из упомянутой более легкой части упомянутых легких вакуумных фракций;

b) еще один дополнительный нагреватель для получения потока нагретых, прошедших гидроочистку углеводородов;

c) дополнительную атмосферную фракционирующую установку для фракционирования упомянутого потока нагретых, прошедших гидроочистку углеводородов для получения дополнительных легких атмосферных фракций и дополнительных атмосферных недогонов;

d) дополнительный нагреватель для нагрева упомянутых дополнительных атмосферных недогонов и получения нагретых дополнительных атмосферных недогонов и

e) дополнительную вакуумную фракционирующую колонну для фракционирования упомянутых нагретых дополнительных атмосферных недогонов и получения дополнительных более легких вакуумных фракций и дополнительного вакуумного остатка так, чтобы более тяжелая часть упомянутых дополнительных вакуумных фракций или поток генерированного водорода поступали в упомянутую термическую крекинг-установку.

5. Способ переработки высокомолекулярных углеводородов, включающий этапы

a) нагрева упомянутых высокомолекулярных углеводородов;

b) фракционирования нагретого высокомолекулярного углеводородного сырья в атмосферной фракционирующей колонне для получения легких атмосферных фракций и атмосферных недогонов;

c) нагрева упомянутых атмосферных недогонов для получения нагретых атмосферных недогонов;

d) фракционирования упомянутых нагретых атмосферных недогонов в вакуумной фракционирующей колонне для получения более легких вакуумных фракций и вакуумного остатка;

e) деасфальтизации растворителем упомянутого вакуумного остатка в установке (УДАР) деасфальтизации растворителем для получения деасфальтированного нефтепродукта (ДАН) и асфальтенов;

f) термического крекинга упомянутого деасфальтированного нефтепродукта в термической крекинг-установке для получения термически крекированного продукта, который подают по контуру рециркуляции во впускное отверстие упомянутой атмосферной фракционирующей колонны и

g) термического крекинга упомянутых более легких вакуумных фракций для получения дополнительного термически крекированного продукта, который по контуру рециркуляции подают в упомянутую атмосферную фракционирующую колонну.

6. Способ по п.5, предусматривающий применение дополнительной отдельной термической крекинг-установки для термического крекинга упомянутых более легких вакуумных фракций.

7. Способ по п.6, включающий применение средства для подачи только тяжелой части упомянутых вакуумных фракций в упомянутую дополнительную термическую крекинг-установку.

8. Способ по п.5, в котором упомянутые более легкие вакуумные фракции подвергают термическому крекингу в той же самой крекинг-установке, в которой подвергают термическому крекингу упомянутый деасфальтированный нефтепродукт.

9. Способ по п.5, включающий

a) обеспечение установки гидроочистки для обработки упомянутой легкой атмосферной и более легкой части упомянутых легких вакуумных фракций и получения прошедшего гидроочистку потока углеводородов;

b) нагрев упомянутого прошедшего гидроочистку потока углеводородов для получения нагретого прошедшего гидроочистку потока углеводородов;

c) фракционирование упомянутого нагретого прошедшего гидроочистку потока углеводородов при использовании дополнительной атмосферной фракционирующей колонны для получения дополнительных легких атмосферных фракций и дополнительных атмосферных недогонов;

d) нагрев упомянутых дополнительных атмосферных недогонов для получения нагретых дополнительных атмосферных недогонов;

e) фракционирование упомянутых дополнительных атмосферных недогонов при использовании дополнительной вакуумной фракционирующей колонны для получения дополнительных более легких вакуумных фракций и дополнительного вакуумного остатка и

f) термический крекинг более тяжелой части упомянутых более легких вакуумных фракций.

10. Способ по п.8, включающий

a) обеспечение установки гидроочистки для обработки упомянутой легкой атмосферной и более легкой части упомянутых легких вакуумных фракций и получения прошедшего гидроочистку потока углеводородов;

b) нагрев упомянутого прошедшего гидроочистку потока углеводородов для получения нагретого, прошедшего гидроочистку потока углеводородов;

c) фракционирование упомянутого нагретого, прошедшего гидроочистку потока углеводородов при использовании дополнительной атмосферной фракционирующей колонны для получения дополнительных легких атмосферных фракций и дополнительных атмосферных недогонов;

d) нагрев упомянутых дополнительных атмосферных недогонов для получения нагретых дополнительных атмосферных недогонов;

e) фракционирование упомянутых нагретых дополнительных атмосферных недогонов при использовании дополнительной вакуумной фракционирующей колонны для получения дополнительных более легких вакуумных фракций и дополнительного вакуумного остатка и

f) подачу более тяжелой части упомянутых дополнительных более легких вакуумных фракций или потока генерированного водорода в упомянутую термичесъую крекинг-установку.

Текст

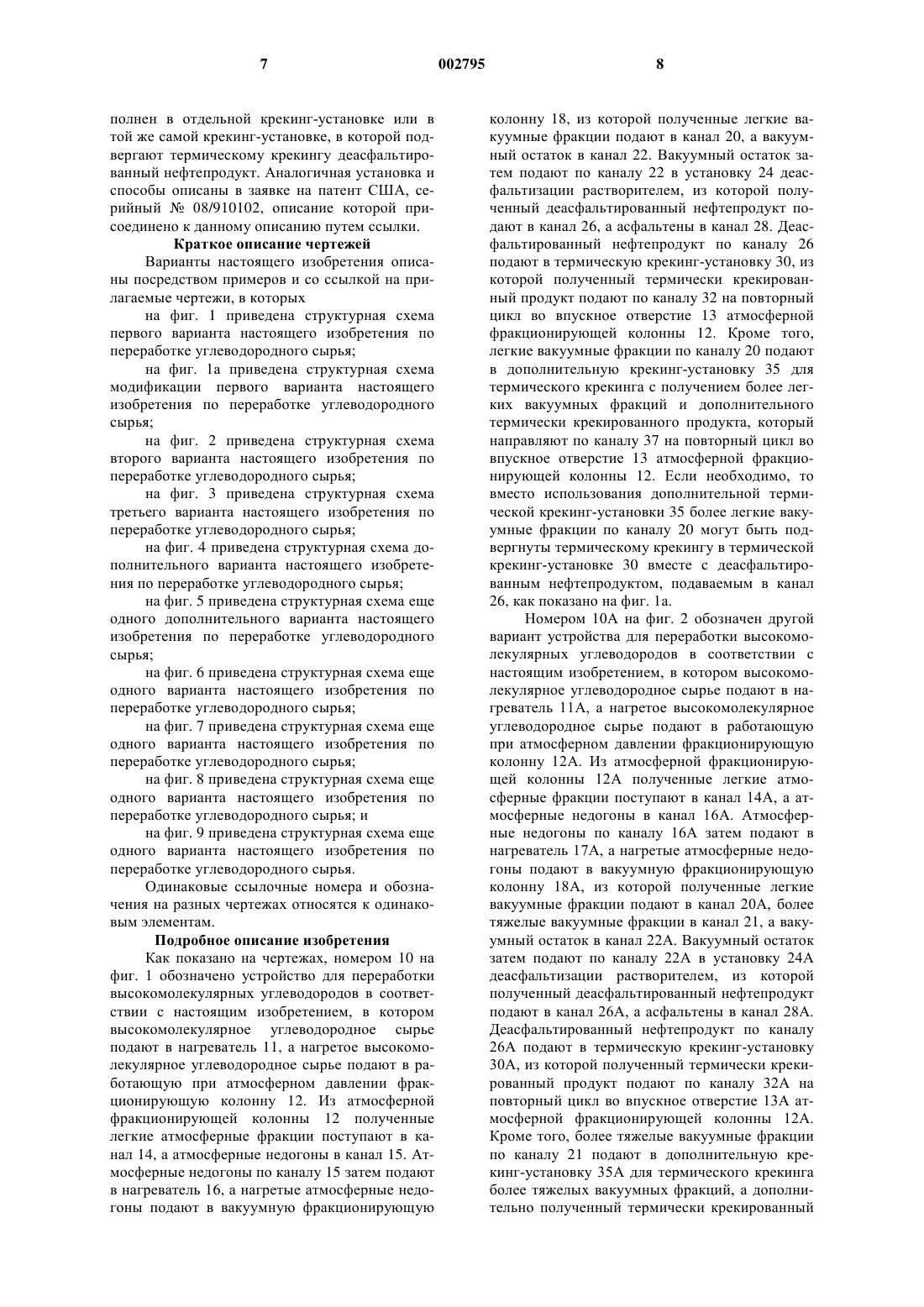

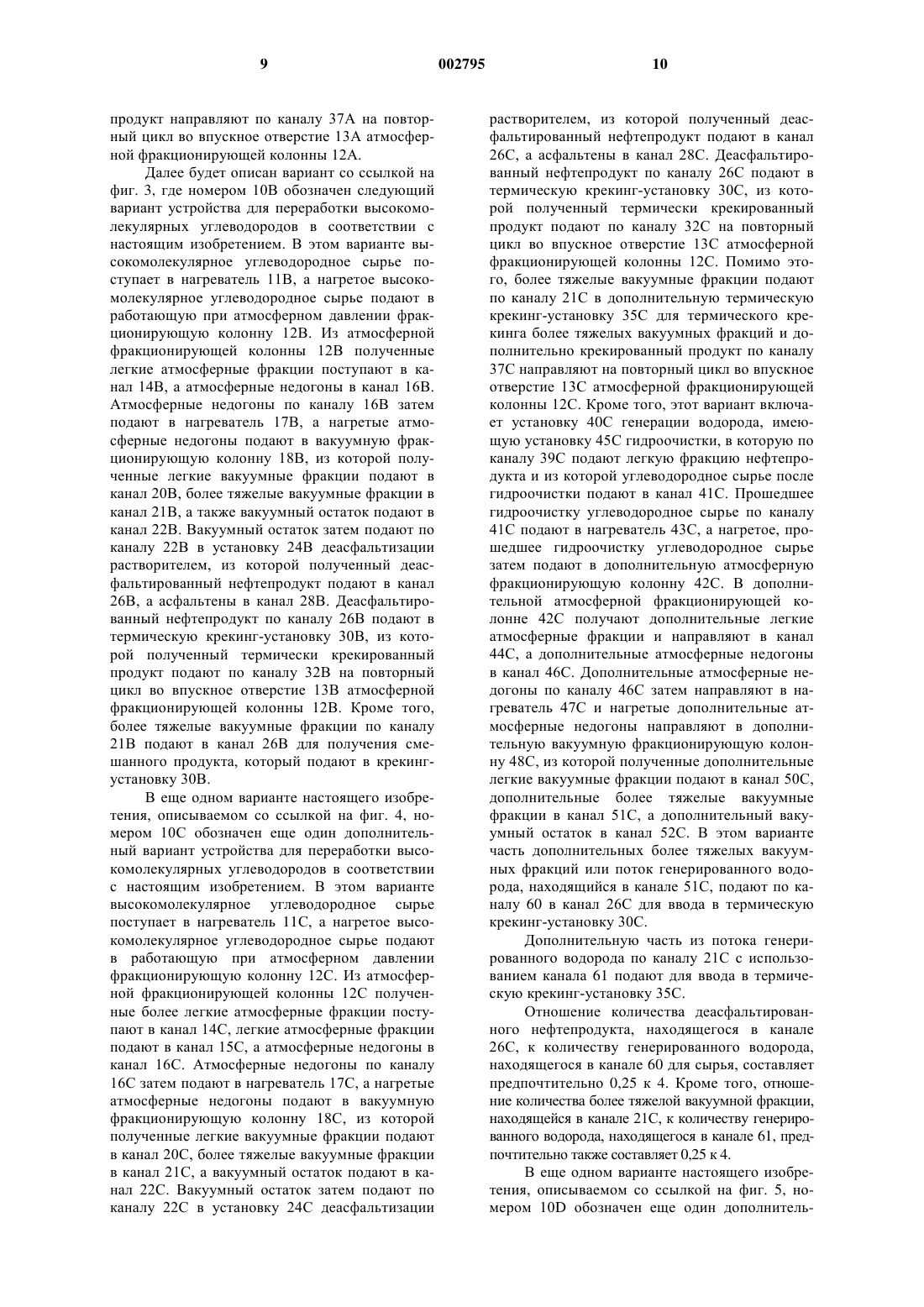

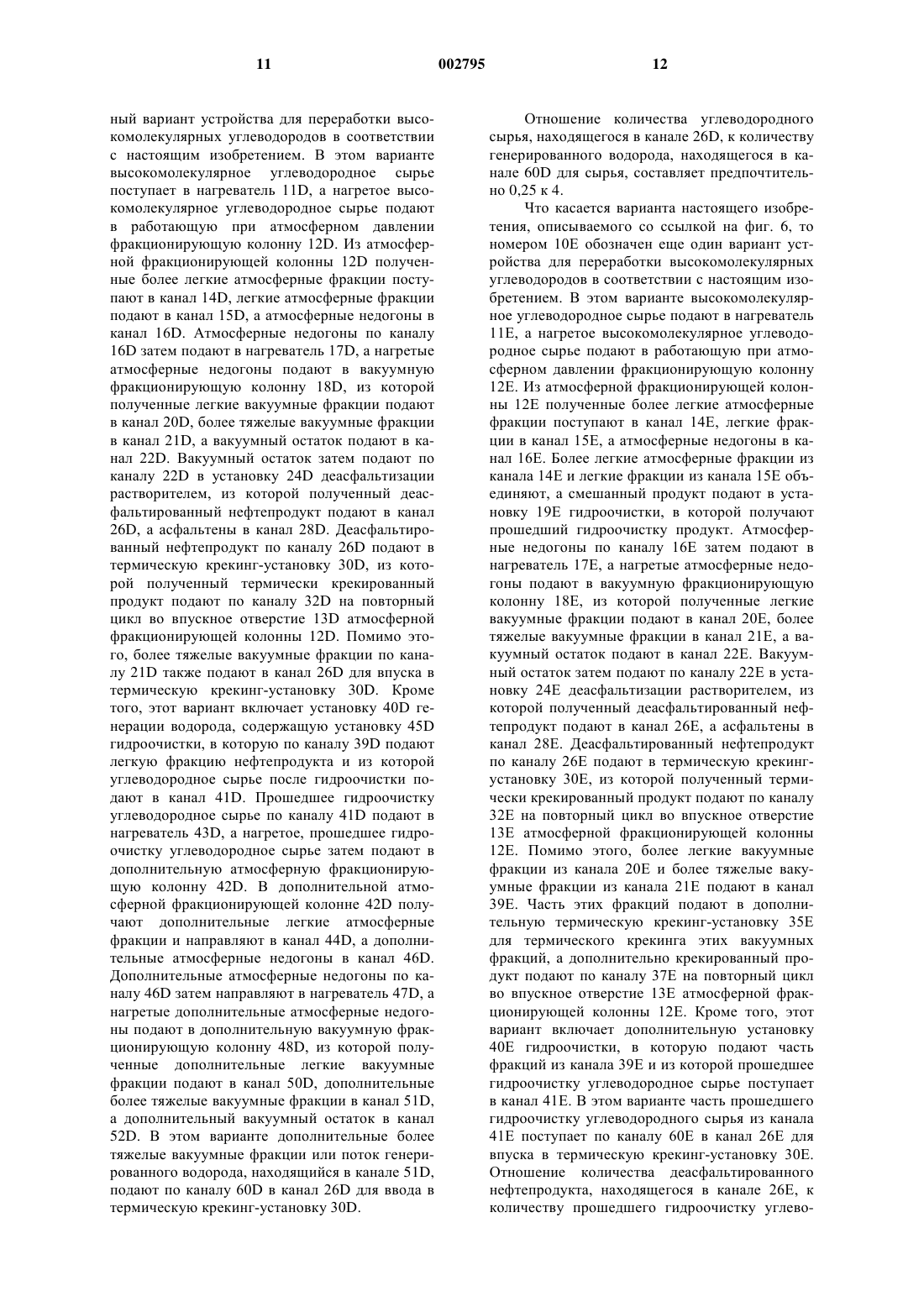

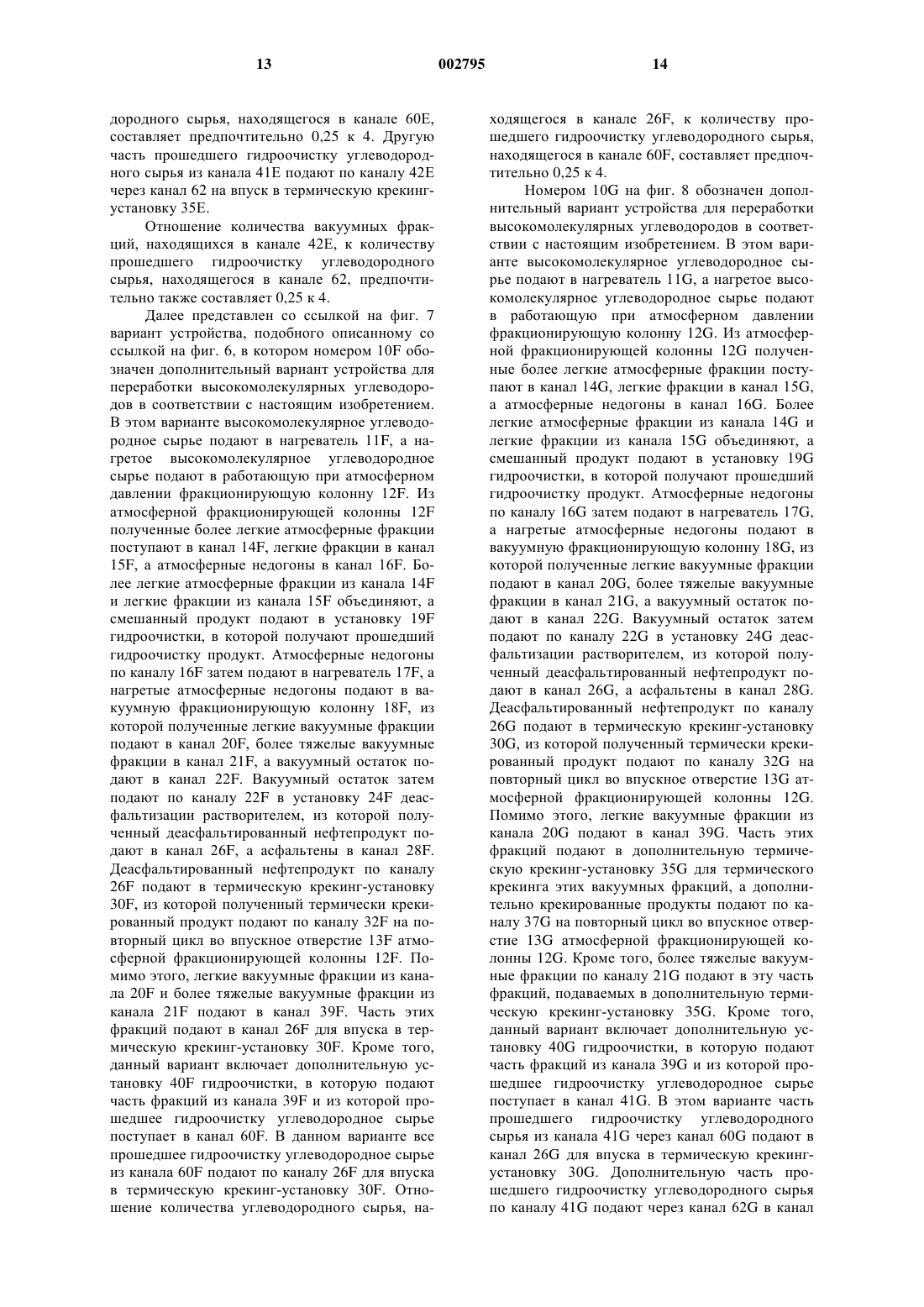

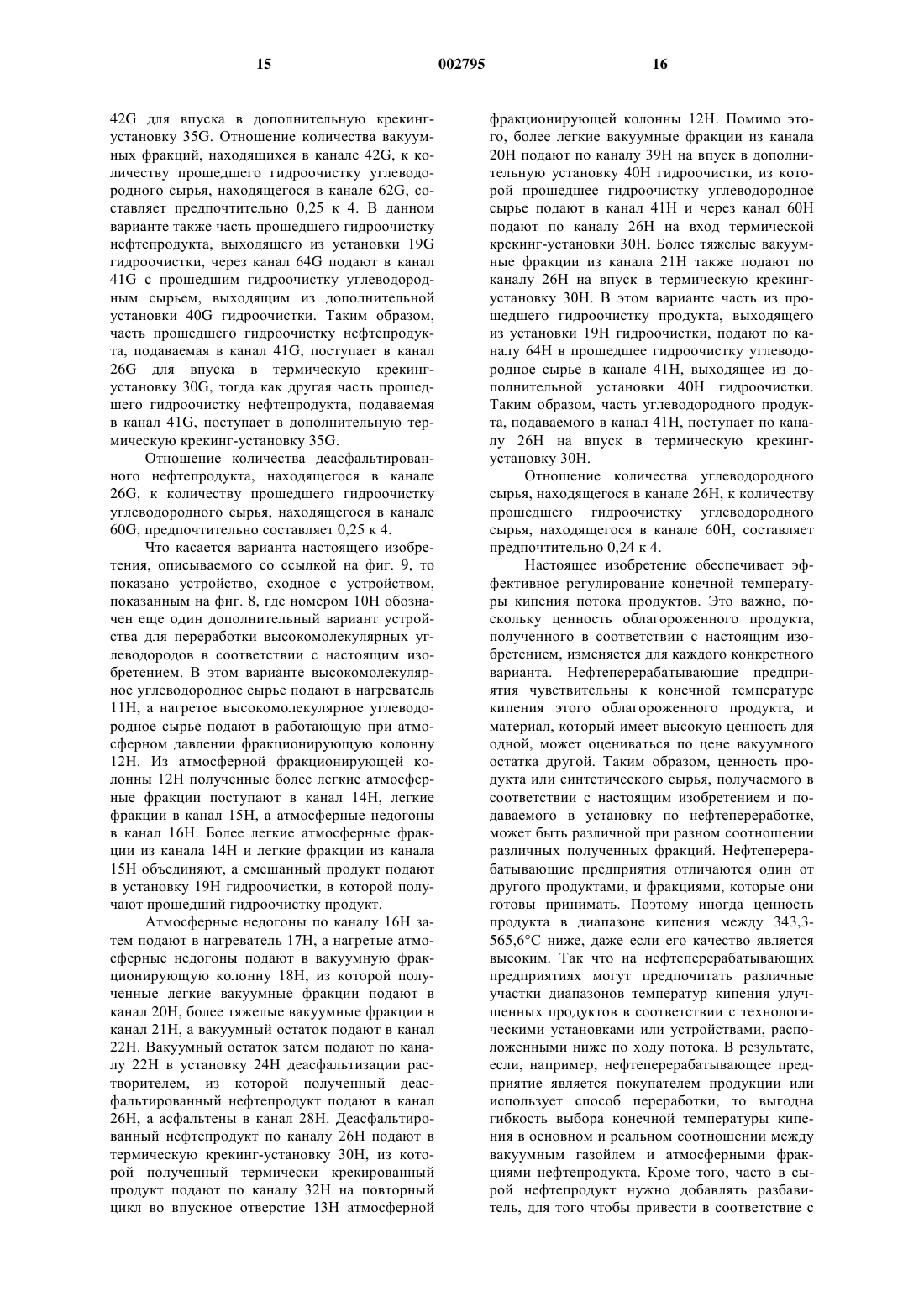

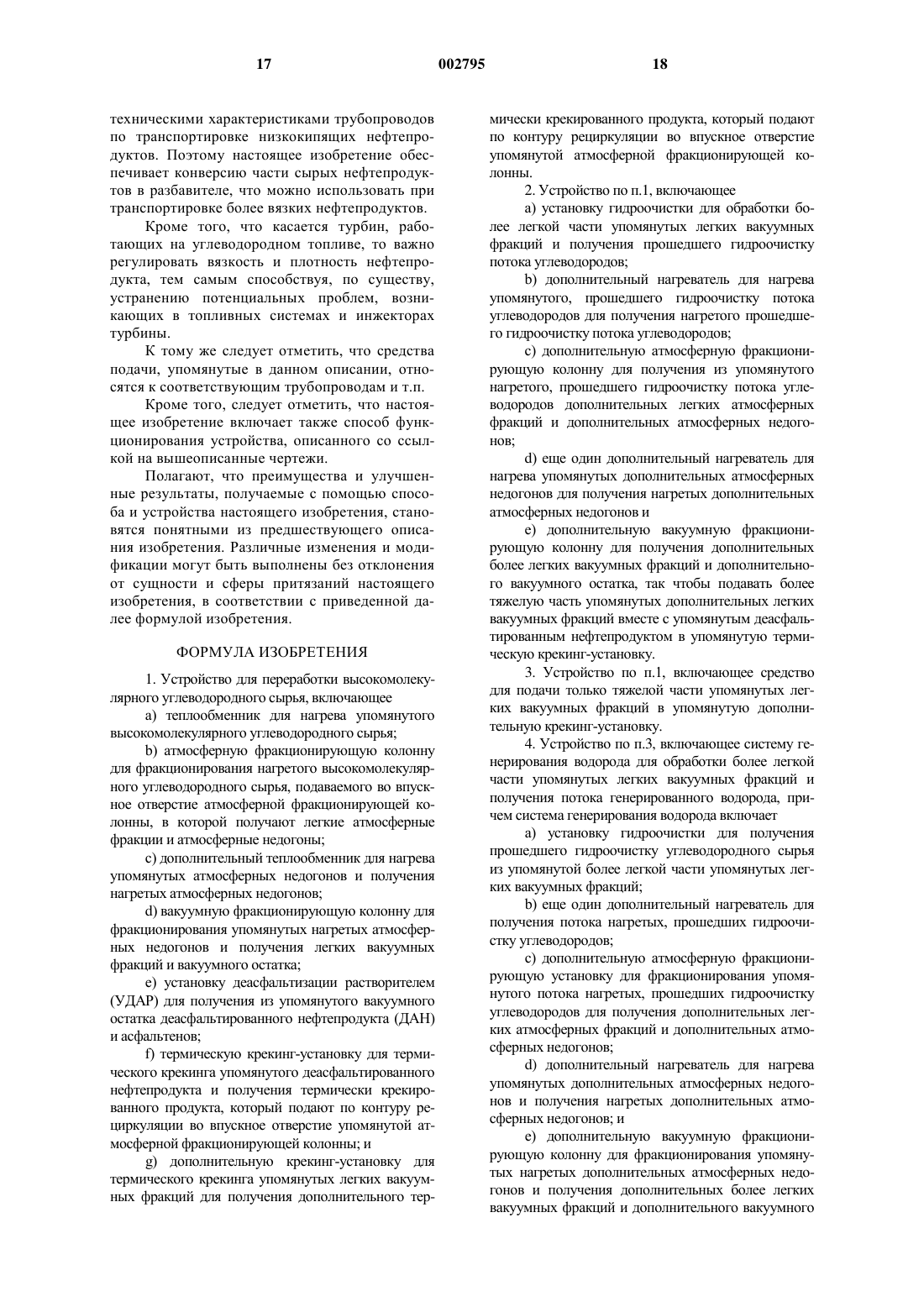

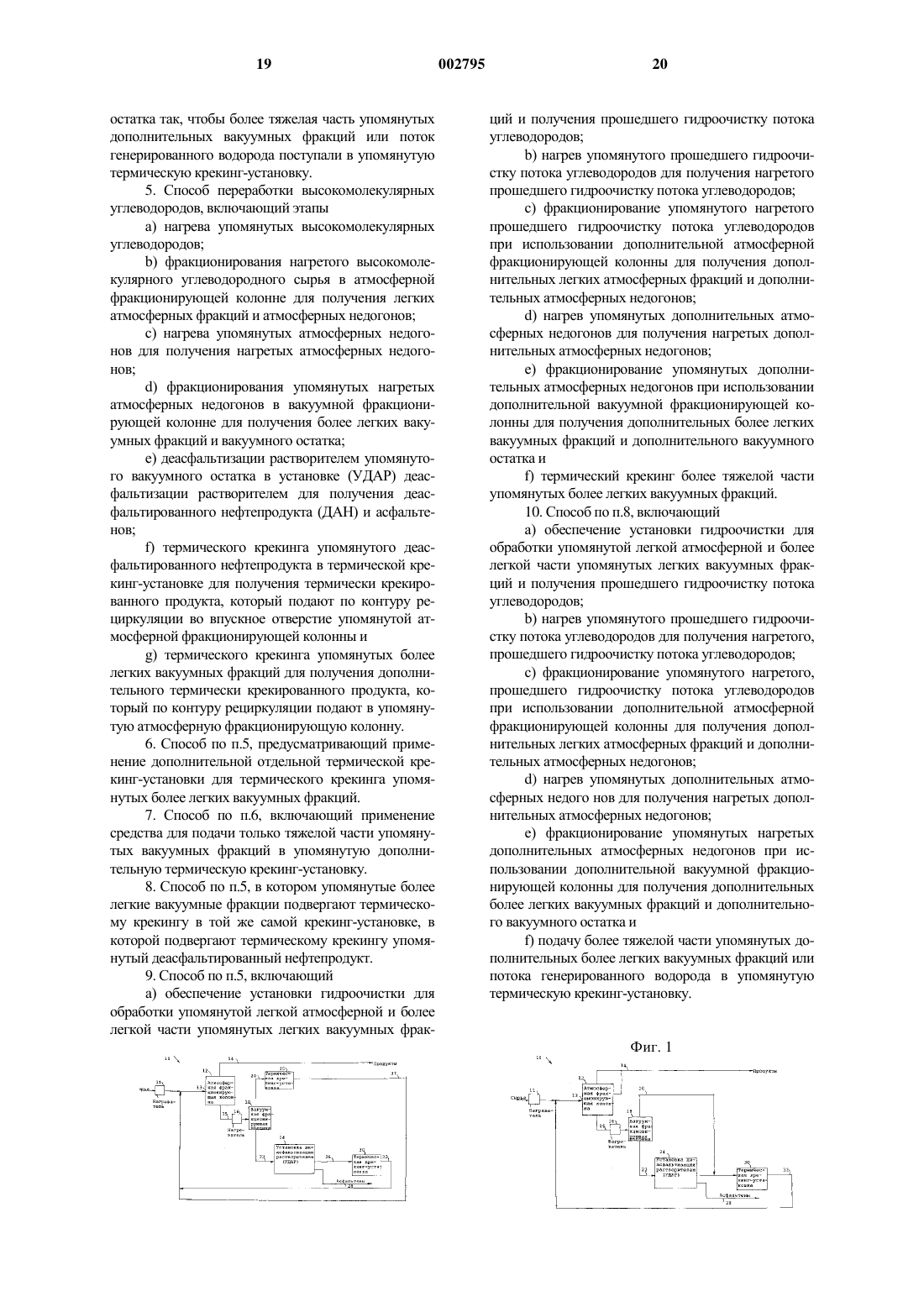

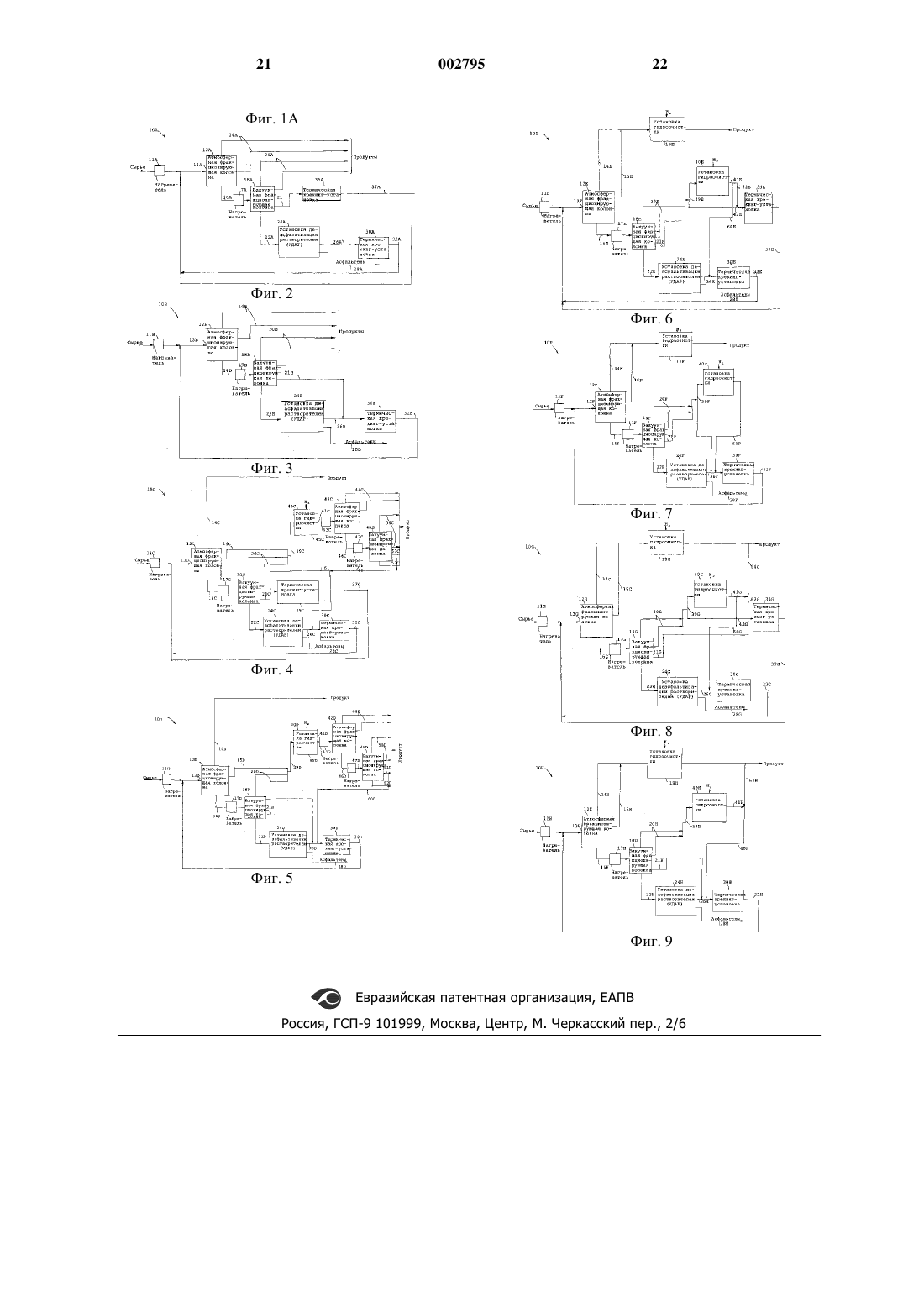

1 Область техники Настоящее изобретение относится к переработке содержащего серу, металлы и асфальтены высокомолекулярного углеводородного сырья, которое может быть использовано на нефтеперерабатывающих предприятиях и/или для производства энергии, а более конкретно, к способу и устройству для повышения качества тяжелых сырых нефтепродуктов или их фракций. Предшествующий уровень техники Многие типы тяжелых сырых нефтепродуктов содержат высокие концентрации соединений серы, металлоорганических соединений и высокомолекулярных недистиллируемых фракций, называемых асфальтенами, которые нерастворимы в легких парафинах, таких как nпентан. Поскольку большинство нефтепродуктов, используемых в качестве топлива, должны иметь низкое содержание серы, то соединения серы в недистиллируемых фракциях снижают их ценность для переработчиков нефтепродуктов и увеличивают их стоимость для потребителей таких фракций, как топливо или как сырьевой материал для получения других нефтепродуктов. Для того чтобы повысить спрос на эти недистиллируемые фракции, переработчики вынуждены использовать различные средства для извлечения соединений серы. Известный прием по извлечению соединений серы из дистиллируемых фракций сырой нефти или ее производных представляет собой каталитическую гидрогенизацию в присутствии молекулярного водорода при умеренном давлении и температуре. Хотя этот прием является экономически эффективным при извлечении серы из дистиллируемых нефтепродуктов, возникают проблемы, когда сырье содержит металлосодержащие асфальтены. Конкретно, присутствие металлосодержащих асфальтенов приводит к дезактивации катализатора ввиду тенденции к закоксовыванию асфальтенов и к накоплению металлов на катализаторе, особенно соединений никеля и ванадия, обычно обнаруживаемых в асфальтенах. Альтернативные подходы включают коксование, высокое давление, десульфуризацию и каталитический крекинг в псевдоожиженном слое недистиллируемых нефтепродуктов и получение асфальта для мощения дорог и других видов использования. Однако все эти процессы имеют недостатки, которые усиливаются при наличии высоких концентраций металлов, серы и асфальтенов. В случае коксования недистиллируемых нефтепродуктов высоки затраты, и необходимо найти полигон для захоронения коксовых остатков с высоким содержанием серы. Кроме того, продукты, полученные в установке для коксования из асфальтеновой части сырья, почти полностью представляют собой дешевый кокс и крекированные газы. В случае десульфуризации остаточных нефтепродуктов затраты на оборудование высокого давления, 002795 2 потребление катализатора и продолжительное время обработки делает этот альтернативный способ экономически невыгодным. В соответствии с патентом США 4191636 тяжелый нефтепродукт непрерывно превращают в асфальтены и освобожденный от металлов нефтепродукт гидрогенизацией тяжелого нефтепродукта для избирательного крекирования асфальтенов и одновременного извлечения таких тяжелых металлов, как никель и ванадий. Жидкие продукты разделяют на легкую фракцию освобожденного от асфальтенов и металлов нефтепродукта и тяжелую фракцию асфальтена и тяжелого освобожденного от металла нефтепродукта. Легкую фракцию извлекают как готовый продукт, а тяжелую фракцию повторно отправляют на этап гидрогенизации. В патенте США 4528100 описан способ обработки остаточных нефтепродуктов, причем способ включает этапы обработки остаточных нефтепродуктов так, чтобы получить первый экстракт и первый очищенный нефтепродукт при использовании экстракции сверхкритическим растворителем, а затем обработки первого очищенного нефтепродукта так, чтобы снова получить второй экстракт и второй очищенный нефтепродукт снова посредством экстракции сверхкритическим растворителем при использовании второго сверхкритического растворителя,а затем комбинирования первого экстракта и очищенного нефтепродукта с получением готового топлива. В соответствии с конкретным вариантом изобретения, описанного в патенте США 4528100 сверхкритические растворители специально подбирают для концентрирования ванадия во втором экстракте. Таким образом, даже хотя количество ванадия, присутствующего в готовом топливе, является низким, а следовательно, благоприятным для уменьшения проблем, связанных с эксплуатацией газовых турбин, как отмечено в этом патенте США 4528100, некоторое количество ванадия еще остается в нем. Другим примером использования самой тяжелой части диапазона высококипящих углеводородов является нефтеперерабатывающее производство с установкой жидкофазного каталитического крекинга (ЖКК-установка). ЖККустановки работают как правило с ограничением по качеству исходного сырья очень низким содержанием металлов в асфальтенах и коксовыми остатками крекинга (КОК) (а именно, менее 10 весовых частей на миллион металлов,менее 0,2 вес.% асфальтенов и менее 2 вес.% КОК). Использование исходного сырья с более высокими уровнями асфальтенов КОК приводит в результате к повышенному образованию кокса и к соответствующему снижению производительности установки. Кроме того, использование исходного сырья с высокими уровнями содержания металлов и асфальтенов приводит к более быстрой дезактивации катализатора и, 3 таким образом, к повышенному потреблению катализатора и к повышенным затратам на его замену. В патенте США 5192421 описан способ обработки цельной сырой нефти, причем способ включает этапы деасфальтизации сырья посредством первого смешивания сырья с ароматическим растворителем, а затем смешивания смеси сырье-ароматический растворитель с алифатическим растворителем. В патенте США 5192421 (на стр. 9, стр. 43-45) определено, что следует произвести некоторые изменения в предшествующих технологических процессах деасфальтизации растворителем, таких как описанные в патентах США 2940920, 3005769 и 3053751, для того, чтобы согласовать с патентом США 5192421, в частности, предшествующие технологические процессы деасфальтизации растворителем не имеют средств извлечения той части загружаемого нефтепродукта,которая будет испаряться одновременно с растворителем и тем самым загрязнять растворитель, используемый в процессе. Кроме того,будучи сложным и связанным со значительными затратами, вытекающими из использования двух растворителей, способ патента США 5192421 дает в результате деасфальтированный продукт, который еще содержит не дистиллированную часть с уровнями КОК и металлов, которые превышают допустимые уровни загрязнений. В патенте США 4686028 описан способ обработки цельной сырой нефти, причем способ включает этапы деасфальтизации углеводородов высококипящего диапазона в двухэтапном процессе деaсфальтизации для отделения фракций асфальтенов, смол и деасфальтированных фракций посредством гидрогенизации или легкого крекинга. К недостаткам патента США 4686028 относится его сложность и высокие затраты на двухэтапную систему деасфальтизации растворителем, используемую для извлечения фракции смол из деасфальтированного нефтепродукта. Кроме того, подобно патенту США 5192421, по способу патента США 4686028 получают в результате продукт повышенного качества, который еще содержит недистиллированную фракцию - деасфальтированного нефтепродукта (ДАН) - которая все еще загрязнена (КОК) и металлами. Металлы, содержащиеся в тяжелых нефтепродуктах, загрязняют и снижают характеристики катализатора в установках жидкофазного каталитического крекинга. Асфальтены, присутствующие в таких нефтепродуктах, конвертируют с высокими выходами кокса и газа, который возлагает на производителя высокие требования по сжиганию. Еще одним альтернативным вариантом,имеющимся в распоряжении у владельца нефтеперерабатывающего предприятия или потребителя тяжелых нефтепродуктов, является прода 002795 4 жа недистиллируемых тяжелых нефтепродуктов в качестве топлива для промышленного производства энергии или как бункерного топлива судов. Продажа таких фракций в качестве топлива не особенно выгодна для владельца нефтеперерабатывающего предприятия, поскольку в них необходимо добавлять более дорогие дистиллятные нефтепродукты, для того чтобы снизить вязкость до уровня, достаточного (например, для получения тяжелого дизельного топлива и т.п.), чтобы облегчить погрузочноразгрузочные операции и транспортировку. Кроме того, присутствие высоких концентраций таких загрязнителей, как сера и металлы, снижают их ценность для потребителей. К тому же,это не решает проблемы не дистиллируемых тяжелых нефтепродуктов в глобальном смысле,поскольку все предписания по охране окружающей среды ограничивают использование топлив с высоким содержанием серы. Владельцы нефтеперерабатывающих предприятий часто используют процесс термической конверсии,например легкого крекинга, для снижения выхода тяжелых дизельных топлив. В этом процессе конверсии получают ограниченное количество тяжелого нефтепродукта, что снижает вязкость легкого топлива, но имеет недостатки при использовании более ценных дистиллятных нефтепродуктов, которые снижают вязкость до достаточного уровня, чтобы облегчить погрузочно-разгрузочные операции и транспортировку. Более того, содержание асфальтенов в тяжелых нефтепродуктах в некоторой степени ограничивает конверсию в процессе легкого крекинга, возможно из-за тенденции асфальтенов к конденсированию в более тяжелые нефтепродукты, даже в кокс, и вызывает нестабильность готового жидкого топлива. Кроме того, этот процесс снижает количество тяжелого дизельного топлива, которое владелец нефтеперерабатывающего предприятия может продавать, и не является полезным для нефтеочистительных предприятий,перерабатывающих тяжелые сырьевые нефтепродукты. Таким образом, было предложено много способов обработки при загрязнении металлами. И хотя многие являются технически осуществимыми, оказалось, что они достигли малого или неприемлемы для промышленного использования, в большой степени из-за высоких расходов на предложенные технологические процессы. Обычно такие расходы возникают из повышенного загрязнения катализатора металлами и/или сажистыми осадками, возникающими при попытках конверсии асфальтеновых фракций. Пример предложенных способов по устранению высокого загрязнения металлами и асфальгенами описан в патенте США 4500416. В одном варианте содержащее асфальтены углеводородное сырье деасфальтируют растворителем в зоне деасфальтизации для получения(ДАН), и асфальтеновой фракции, которую подвергают каталитической гидрообработке в зоне гидроочистки для получения восстановленного асфальтенового пара, который фракционируют с получением легких дистиллятных фракций и первой тяжелой дистиллятной фракции. Обе фракции, первую тяжелую дистиллятную и фракцию ДАН, подвергают термическому крекингу в парообразной продукт, который затем фракционируют на легкие дистиллятные фракции и вторую дистиллятную фракцию, которые отправляют в зону гидроочистки. В альтернативном варианте содержащее асфальтены углеводородное сырье деасфальтируют растворителем в зоне деасфальтизации для получения фракции деасфальтированного нефтепродукта (ДАН) и асфальтеновой фракции,которую подвергают каталитической гидрообработке в зоне гидроочистки для получения восстановленного асфальтенового пара, который фракционируют с получением легких дистиллятных фракций и первой тяжелой дистиллятной фракции. Первую тяжелую дистиллятную фракцию отправляют в зону деасфальтизации для деасфальтизации, а фракцию ДАН подвергают термическому крекингу в парообразный продукт, который затем фракционируют на легкие дистиллятные фракции и вторую дистиллятную фракцию, которые отправляют в зону гидроочистки. В каждом варианте патента США 4500416 асфальтены возвращают в зону гидроочистки, в которой возникают некоторые проблемы из-за тяжелых металлов, присутствующих в асфальтенах. Во-первых, присутствие тяжелых металлов в установке гидроочистки вызывает дезактивацию катализатора, что увеличивает стоимость операции. К тому же, наличие таких тяжелых металлов также приводит к использованию более высоких давлений в установке гидроочистки, что усложняет ее конструкцию и, следовательно, ее стоимость. Поэтому целью настоящего изобретения является создание нового и усовершенствованного способа и устройства для переработки и улучшения качества высокомолекулярного углеводородного сырья, содержащего серу, металлы и асфальтены, в которых описанные выше недостатки уменьшены или практически устранены. Краткое описание изобретения В соответствии с настоящим изобретением устройство для переработки высокомолекулярного углеводородного сырья включает, вопервых, нагреватель для нагрева высокомолекулярного углеводородного сырья. Получаемое нагретое высокомолекулярное водородное сырье поступает в работающую при атмосферном давлении фракционирующую колонну для фракционирования нагретого высокомолекулярного углеводородного сырья, подаваемого во 6 впускное отверстие работающей при атмосферном давлении фракционирующей колонны, в которой получают легкие атмосферные фракции и атмосферные недогоны. Кроме того, устройство включает вакуумную фракционирующую колонну для фракционирования нагретых атмосферных недогонов, нагреваемых в дополнительном нагревателе, и получения более легких вакуумных фракций и вакуумного остатка. Помимо этого, устройство включает установку деасфальтизации растворителем (УДАР) для получения деасфальтированного нефтепродукта(ДАН) и асфальтенов из вакуумного остатка, а также термическую крекинг-установку для термического крекинга деасфальтированного нефтепродукта и получения термически крекированного продукта, который направляют по контуру рециркуляции во впускное отверстие атмосферной фракционирующей колонны. Кроме того, устройство может включать дополнительную термическую крекинг-установку для термического крекинга более легких вакуумных фракций для получения дополнительного термически крекированного продукта, который направляют по контуру рециркуляции во впускное отверстие атмосферной фракционирующей колонны. Если необходимо, то более легкие вакуумные фракции могут быть поданы в термическую крекинг-установку в дополнение к деасфальтированному нефтепродукту. В таком случае упомянутую выше дополнительную термическую крекинг-установку не используют. Кроме того, настоящее изобретение включает способ переработки высокомолекулярного углеводородного сырья, содержащий этапы нагрева высокомолекулярного углеводородного сырья и фракционирования высокомолекулярного углеводородного сырья в атмосферной фракционирующей колонне для получения легких атмосферных фракций и атмосферных недогонов. Нагретые атмосферные недогоны после нагрева в дополнительном нагревателе фракционируют в вакуумной фракционирующей колонне для получения более легких вакуумных фракций и вакуумного остатка, а вакуумный остаток подвергают деасфальтизации растворителем в установке деасфальтизации растворителем (УДАР) для получения деасфальтированного нефтепродукта (ДАН) и асфальтенов. Затем деасфальтированный нефтепродукт подвергают термическому крекингу в крекинг-установке для получения термически крекированного продукта, который направляют по контуру рециркуляции во впускное отверстие атмосферной фракционирующей колонны. Кроме того, более легкие вакуумные фракции могут быть подвергнуты термическому крекингу для получения дополнительного крекированного продукта, который направляют по контуру рециркулирования во впускное отверстие атмосферной фракционирующей колонны. Термический крекинг более легких вакуумных фракций может быть вы 7 полнен в отдельной крекинг-установке или в той же самой крекинг-установке, в которой подвергают термическому крекингу деасфальтированный нефтепродукт. Аналогичная установка и способы описаны в заявке на патент США, серийный 08/910102, описание которой присоединено к данному описанию путем ссылки. Краткое описание чертежей Варианты настоящего изобретения описаны посредством примеров и со ссылкой на прилагаемые чертежи, в которых на фиг. 1 приведена структурная схема первого варианта настоящего изобретения по переработке углеводородного сырья; на фиг. 1 а приведена структурная схема модификации первого варианта настоящего изобретения по переработке углеводородного сырья; на фиг. 2 приведена структурная схема второго варианта настоящего изобретения по переработке углеводородного сырья; на фиг. 3 приведена структурная схема третьего варианта настоящего изобретения по переработке углеводородного сырья; на фиг. 4 приведена структурная схема дополнительного варианта настоящего изобретения по переработке углеводородного сырья; на фиг. 5 приведена структурная схема еще одного дополнительного варианта настоящего изобретения по переработке углеводородного сырья; на фиг. 6 приведена структурная схема еще одного варианта настоящего изобретения по переработке углеводородного сырья; на фиг. 7 приведена структурная схема еще одного варианта настоящего изобретения по переработке углеводородного сырья; на фиг. 8 приведена структурная схема еще одного варианта настоящего изобретения по переработке углеводородного сырья; и на фиг. 9 приведена структурная схема еще одного варианта настоящего изобретения по переработке углеводородного сырья. Одинаковые ссылочные номера и обозначения на разных чертежах относятся к одинаковым элементам. Подробное описание изобретения Как показано на чертежах, номером 10 на фиг. 1 обозначено устройство для переработки высокомолекулярных углеводородов в соответствии с настоящим изобретением, в котором высокомолекулярное углеводородное сырье подают в нагреватель 11, а нагретое высокомолекулярное углеводородное сырье подают в работающую при атмосферном давлении фракционирующую колонну 12. Из атмосферной фракционирующей колонны 12 полученные легкие атмосферные фракции поступают в канал 14, а атмосферные недогоны в канал 15. Атмосферные недогоны поканалу 15 затем подают в нагреватель 16, а нагретые атмосферные недогоны подают в вакуумную фракционирующую 8 колонну 18, из которой полученные легкие вакуумные фракции подают в канал 20, а вакуумный остаток в канал 22. Вакуумный остаток затем подают по каналу 22 в установку 24 деасфальтизации растворителем, из которой полученный деасфальтированный нефтепродукт подают в канал 26, а асфальтены в канал 28. Деасфальтированный нефтепродукт по каналу 26 подают в термическую крекинг-установку 30, из которой полученный термически крекированный продукт подают по каналу 32 на повторный цикл во впускное отверстие 13 атмосферной фракционирующей колонны 12. Кроме того,легкие вакуумные фракции по каналу 20 подают в дополнительную крекинг-установку 35 для термического крекинга с получением более легких вакуумных фракций и дополнительного термически крекированного продукта, который направляют по каналу 37 на повторный цикл во впускное отверстие 13 атмосферной фракционирующей колонны 12. Если необходимо, то вместо использования дополнительной термической крекинг-установки 35 более легкие вакуумные фракции по каналу 20 могут быть подвергнуты термическому крекингу в термической крекинг-установке 30 вместе с деасфальтированным нефтепродуктом, подаваемым в канал 26, как показано на фиг. 1 а. Номером 10 А на фиг. 2 обозначен другой вариант устройства для переработки высокомолекулярных углеводородов в соответствии с настоящим изобретением, в котором высокомолекулярное углеводородное сырье подают в нагреватель 11 А, а нагретое высокомолекулярное углеводородное сырье подают в работающую при атмосферном давлении фракционирующую колонну 12 А. Из атмосферной фракционирующей колонны 12 А полученные легкие атмосферные фракции поступают в канал 14 А, а атмосферные недогоны в канал 16 А. Атмосферные недогоны по каналу 16 А затем подают в нагреватель 17 А, а нагретые атмосферные недогоны подают в вакуумную фракционирующую колонну 18 А, из которой полученные легкие вакуумные фракции подают в канал 20 А, более тяжелые вакуумные фракции в канал 21, а вакуумный остаток в канал 22 А. Вакуумный остаток затем подают по каналу 22 А в установку 24 А деасфальтизации растворителем, из которой полученный деасфальтированный нефтепродукт подают в канал 26 А, а асфальтены в канал 28 А. Деасфальтированный нефтепродукт по каналу 26 А подают в термическую крекинг-установку 30 А, из которой полученный термически крекированный продукт подают по каналу 32 А на повторный цикл во впускное отверстие 13 А атмосферной фракционирующей колонны 12 А. Кроме того, более тяжелые вакуумные фракции по каналу 21 подают в дополнительную крекинг-установку 35 А для термического крекинга более тяжелых вакуумных фракций, а дополнительно полученный термически крекированный 9 продукт направляют по каналу 37 А на повторный цикл во впускное отверстие 13 А атмосферной фракционирующей колонны 12 А. Далее будет описан вариант со ссылкой на фиг. 3, где номером 10 В обозначен следующий вариант устройства для переработки высокомолекулярных углеводородов в соответствии с настоящим изобретением. В этом варианте высокомолекулярное углеводородное сырье поступает в нагреватель 11 В, а нагретое высокомолекулярное углеводородное сырье подают в работающую при атмосферном давлении фракционирующую колонну 12 В. Из атмосферной фракционирующей колонны 12 В полученные легкие атмосферные фракции поступают в канал 14 В, а атмосферные недогоны в канал 16 В. Атмосферные недогоны по каналу 16 В затем подают в нагреватель 17 В, а нагретые атмосферные недогоны подают в вакуумную фракционирующую колонну 18 В, из которой полученные легкие вакуумные фракции подают в канал 20 В, более тяжелые вакуумные фракции в канал 21 В, а также вакуумный остаток подают в канал 22 В. Вакуумный остаток затем подают по каналу 22 В в установку 24 В деасфальтизации растворителем, из которой полученный деасфальтированный нефтепродукт подают в канал 26 В, а асфальтены в канал 28 В. Деасфальтированный нефтепродукт по каналу 26 В подают в термическую крекинг-установку 30 В, из которой полученный термически крекированный продукт подают по каналу 32 В на повторный цикл во впускное отверстие 13 В атмосферной фракционирующей колонны 12 В. Кроме того,более тяжелые вакуумные фракции по каналу 21 В подают в канал 26 В для получения смешанного продукта, который подают в крекингустановку 30 В. В еще одном варианте настоящего изобретения, описываемом со ссылкой на фиг. 4, номером 10 С обозначен еще один дополнительный вариант устройства для переработки высокомолекулярных углеводородов в соответствии с настоящим изобретением. В этом варианте высокомолекулярное углеводородное сырье поступает в нагреватель 11 С, а нагретое высокомолекулярное углеводородное сырье подают в работающую при атмосферном давлении фракционирующую колонну 12 С. Из атмосферной фракционирующей колонны 12 С полученные более легкие атмосферные фракции поступают в канал 14 С, легкие атмосферные фракции подают в канал 15 С, а атмосферные недогоны в канал 16 С. Атмосферные недогоны по каналу 16 С затем подают в нагреватель 17 С, а нагретые атмосферные недогоны подают в вакуумную фракционирующую колонну 18 С, из которой полученные легкие вакуумные фракции подают в канал 20 С, более тяжелые вакуумные фракции в канал 21 С, а вакуумный остаток подают в канал 22 С. Вакуумный остаток затем подают по каналу 22 С в установку 24 С деасфальтизации 10 растворителем, из которой полученный деасфальтированный нефтепродукт подают в канал 26 С, а асфальтены в канал 28 С. Деасфальтированный нефтепродукт по каналу 26 С подают в термическую крекинг-установку 30 С, из которой полученный термически крекированный продукт подают по каналу 32 С на повторный цикл во впускное отверстие 13 С атмосферной фракционирующей колонны 12 С. Помимо этого, более тяжелые вакуумные фракции подают по каналу 21 С в дополнительную термическую крекинг-установку 35 С для термического крекинга более тяжелых вакуумных фракций и дополнительно крекированный продукт по каналу 37 С направляют на повторный цикл во впускное отверстие 13 С атмосферной фракционирующей колонны 12 С. Кроме того, этот вариант включает установку 40 С генерации водорода, имеющую установку 45 С гидроочистки, в которую по каналу 39 С подают легкую фракцию нефтепродукта и из которой углеводородное сырье после гидроочистки подают в канал 41 С. Прошедшее гидроочистку углеводородное сырье по каналу 41 С подают в нагреватель 43 С, а нагретое, прошедшее гидроочистку углеводородное сырье затем подают в дополнительную атмосферную фракционирующую колонну 42 С. В дополнительной атмосферной фракционирующей колонне 42 С получают дополнительные легкие атмосферные фракции и направляют в канал 44 С, а дополнительные атмосферные недогоны в канал 46 С. Дополнительные атмосферные недогоны по каналу 46 С затем направляют в нагреватель 47 С и нагретые дополнительные атмосферные недогоны направляют в дополнительную вакуумную фракционирующую колонну 48 С, из которой полученные дополнительные легкие вакуумные фракции подают в канал 50 С,дополнительные более тяжелые вакуумные фракции в канал 51 С, а дополнительный вакуумный остаток в канал 52 С. В этом варианте часть дополнительных более тяжелых вакуумных фракций или поток генерированного водорода, находящийся в канале 51 С, подают по каналу 60 в канал 26 С для ввода в термическую крекинг-установку 30 С. Дополнительную часть из потока генерированного водорода по каналу 21 С с использованием канала 61 подают для ввода в термическую крекинг-установку 35 С. Отношение количества деасфальтированного нефтепродукта, находящегося в канале 26 С, к количеству генерированного водорода,находящегося в канале 60 для сырья, составляет предпочтительно 0,25 к 4. Кроме того, отношение количества более тяжелой вакуумной фракции,находящейся в канале 21 С, к количеству генерированного водорода, находящегося в канале 61, предпочтительно также составляет 0,25 к 4. В еще одном варианте настоящего изобретения, описываемом со ссылкой на фиг. 5, номером 10D обозначен еще один дополнитель 11 ный вариант устройства для переработки высокомолекулярных углеводородов в соответствии с настоящим изобретением. В этом варианте высокомолекулярное углеводородное сырье поступает в нагреватель 11D, а нагретое высокомолекулярное углеводородное сырье подают в работающую при атмосферном давлении фракционирующую колонну 12D. Из атмосферной фракционирующей колонны 12D полученные более легкие атмосферные фракции поступают в канал 14D, легкие атмосферные фракции подают в канал 15D, а атмосферные недогоны в канал 16D. Атмосферные недогоны по каналу 16D затем подают в нагреватель 17D, а нагретые атмосферные недогоны подают в вакуумную фракционирующую колонну 18D, из которой полученные легкие вакуумные фракции подают в канал 20D, более тяжелые вакуумные фракции в канал 21D, а вакуумный остаток подают в канал 22D. Вакуумный остаток затем подают по каналу 22D в установку 24D деасфальтизации растворителем, из которой полученный деасфальтированный нефтепродукт подают в канал 26D, а асфальтены в канал 28D. Деасфальтированный нефтепродукт по каналу 26D подают втермическую крекинг-установку 30D, из которой полученный термически крекированный продукт подают по каналу 32D на повторный цикл во впускное отверстие 13D атмосферной фракционирующей колонны 12D. Помимо этого, более тяжелые вакуумные фракции по каналу 21D также подают в канал 26D для впуска в термическую крекинг-установку 30D. Кроме того, этот вариант включает установку 40D генерации водорода, содержащую установку 45D гидроочистки, в которую по каналу 39D подают легкую фракцию нефтепродукта и из которой углеводородное сырье после гидроочистки подают в канал 41D. Прошедшее гидроочистку углеводородное сырье по каналу 41D подают в нагреватель 43D, а нагретое, прошедшее гидроочистку углеводородное сырье затем подают в дополнительную атмосферную фракционирующую колонну 42D. В дополнительной атмосферной фракционирующей колонне 42D получают дополнительные легкие атмосферные фракции и направляют в канал 44D, а дополнительные атмосферные недогоны в канал 46D. Дополнительные атмосферные недогоны по каналу 46D затем направляют в нагреватель 47D, а нагретые дополнительные атмосферные недогоны подают в дополнительную вакуумную фракционирующую колонну 48D, из которой полученные дополнительные легкие вакуумные фракции подают в канал 50D, дополнительные более тяжелые вакуумные фракции в канал 51D,а дополнительный вакуумный остаток в канал 52D. В этом варианте дополнительные более тяжелые вакуумные фракции или поток генерированного водорода, находящийся в канале 51D,подают по каналу 60D в канал 26D для ввода в термическую крекинг-установку 30D. 12 Отношение количества углеводородного сырья, находящегося в канале 26D, к количеству генерированного водорода, находящегося в канале 60D для сырья, составляет предпочтительно 0,25 к 4. Что касается варианта настоящего изобретения, описываемого со ссылкой на фиг. 6, то номером 10 Е обозначен еще один вариант устройства для переработки высокомолекулярных углеводородов в соответствии с настоящим изобретением. В этом варианте высокомолекулярное углеводородное сырье подают в нагреватель 11 Е, а нагретое высокомолекулярное углеводородное сырье подают в работающую при атмосферном давлении фракционирующую колонну 12 Е. Из атмосферной фракционирующей колонны 12 Е полученные более легкие атмосферные фракции поступают в канал 14 Е, легкие фракции в канал 15 Е, а атмосферные недогоны в канал 16 Е. Более легкие атмосферные фракции из канала 14 Е и легкие фракции из канала 15 Е объединяют, а смешанный продукт подают в установку 19 Е гидроочистки, в которой получают прошедший гидроочистку продукт. Атмосферные недогоны по каналу 16 Е затем подают в нагреватель 17 Е, а нагретые атмосферные недогоны подают в вакуумную фракционирующую колонну 18 Е, из которой полученные легкие вакуумные фракции подают в канал 20 Е, более тяжелые вакуумные фракции в канал 21 Е, а вакуумный остаток подают в канал 22 Е. Вакуумный остаток затем подают по каналу 22 Е в установку 24 Е деасфальтизации растворителем, из которой полученный деасфальтированный нефтепродукт подают в канал 26 Е, а асфальтены в канал 28 Е. Деасфальтированный нефтепродукт по каналу 26 Е подают в термическую крекингустановку 30 Е, из которой полученный термически крекированный продукт подают по каналу 32 Е на повторный цикл во впускное отверстие 13 Е атмосферной фракционирующей колонны 12 Е. Помимо этого, более легкие вакуумные фракции из канала 20 Е и более тяжелые вакуумные фракции из канала 21 Е подают в канал 39 Е. Часть этих фракций подают в дополнительную термическую крекинг-установку 35 Е для термического крекинга этих вакуумных фракций, а дополнительно крекированный продукт подают по каналу 37 Е на повторный цикл во впускное отверстие 13 Е атмосферной фракционирующей колонны 12 Е. Кроме того, этот вариант включает дополнительную установку 40 Е гидроочистки, в которую подают часть фракций из канала 39 Е и из которой прошедшее гидроочистку углеводородное сырье поступает в канал 41 Е. В этом варианте часть прошедшего гидроочистку углеводородного сырья из канала 41 Е поступает по каналу 60 Е в канал 26 Е для впуска в термическую крекинг-установку 30 Е. Отношение количества деасфальтированного нефтепродукта, находящегося в канале 26 Е, к количеству прошедшего гидроочистку углево 13 дородного сырья, находящегося в канале 60 Е,составляет предпочтительно 0,25 к 4. Другую часть прошедшего гидроочистку углеводородного сырья из канала 41 Е подают по каналу 42 Е через канал 62 на впуск в термическую крекингустановку 35 Е. Отношение количества вакуумных фракций, находящихся в канале 42 Е, к количеству прошедшего гидроочистку углеводородного сырья, находящегося в канале 62, предпочтительно также составляет 0,25 к 4. Далее представлен со ссылкой на фиг. 7 вариант устройства, подобного описанному со ссылкой на фиг. 6, в котором номером 10F обозначен дополнительный вариант устройства для переработки высокомолекулярных углеводородов в соответствии с настоящим изобретением. В этом варианте высокомолекулярное углеводородное сырье подают в нагреватель 11F, а нагретое высокомолекулярное углеводородное сырье подают в работающую при атмосферном давлении фракционирующую колонну 12F. Из атмосферной фракционирующей колонны 12F полученные более легкие атмосферные фракции поступают в канал 14F, легкие фракции в канал 15F, а атмосферные недогоны в канал 16F. Более легкие атмосферные фракции из канала 14F и легкие фракции из канала 15F объединяют, а смешанный продукт подают в установку 19F гидроочистки, в которой получают прошедший гидроочистку продукт. Атмосферные недогоны по каналу 16F затем подают в нагреватель 17F, а нагретые атмосферные недогоны подают в вакуумную фракционирующую колонну 18F, из которой полученные легкие вакуумные фракции подают в канал 20F, более тяжелые вакуумные фракции в канал 21F, а вакуумный остаток подают в канал 22F. Вакуумный остаток затем подают по каналу 22F в установку 24F деасфальтизации растворителем, из которой полученный деасфальтированный нефтепродукт подают в канал 26F, а асфальтены в канал 28F. Деасфальтированный нефтепродукт по каналу 26F подают в термическую крекинг-установку 30F, из которой полученный термически крекированный продукт подают по каналу 32F на повторный цикл во впускное отверстие 13F атмосферной фракционирующей колонны 12F. Помимо этого, легкие вакуумные фракции из канала 20F и более тяжелые вакуумные фракции из канала 21F подают в канал 39F. Часть этих фракций подают в канал 26F для впуска в термическую крекинг-установку 30F. Кроме того,данный вариант включает дополнительную установку 40F гидроочистки, в которую подают часть фракций из канала 39F и из которой прошедшее гидроочистку углеводородное сырье поступает в канал 60F. В данном варианте все прошедшее гидроочистку углеводородное сырье из канала 60F подают по каналу 26F для впуска в термическую крекинг-установку 30F. Отношение количества углеводородного сырья, на 002795 14 ходящегося в канале 26F, к количеству прошедшего гидроочистку углеводородного сырья,находящегося в канале 60F, составляет предпочтительно 0,25 к 4. Номером 10G на фиг. 8 обозначен дополнительный вариант устройства для переработки высокомолекулярных углеводородов в соответствии с настоящим изобретением. В этом варианте высокомолекулярное углеводородное сырье подают в нагреватель 11G, а нагретое высокомолекулярное углеводородное сырье подают в работающую при атмосферном давлении фракционирующую колонну 12G. Из атмосферной фракционирующей колонны 12G полученные более легкие атмосферные фракции поступают в канал 14G, легкие фракции в канал 15G,а атмосферные недогоны в канал 16G. Более легкие атмосферные фракции из канала 14G и легкие фракции из канала 15G объединяют, а смешанный продукт подают в установку 19G гидроочистки, в которой получают прошедший гидроочистку продукт. Атмосферные недогоны по каналу 16G затем подают в нагреватель 17G,а нагретые атмосферные недогоны подают в вакуумную фракционирующую колонну 18G, из которой полученные легкие вакуумные фракции подают в канал 20G, более тяжелые вакуумные фракции в канал 21G, а вакуумный остаток подают в канал 22G. Вакуумный остаток затем подают по каналу 22G в установку 24G деасфальтизации растворителем, из которой полученный деасфальтированный нефтепродукт подают в канал 26G, а асфальтены в канал 28G. Деасфальтированный нефтепродукт по каналу 26G подают в термическую крекинг-установку 30G, из которой полученный термически крекированный продукт подают по каналу 32G на повторный цикл во впускное отверстие 13G атмосферной фракционирующей колонны 12G. Помимо этого, легкие вакуумные фракции из канала 20G подают в канал 39G. Часть этих фракций подают в дополнительную термическую крекинг-установку 35G для термического крекинга этих вакуумных фракций, а дополнительно крекированные продукты подают по каналу 37G на повторный цикл во впускное отверстие 13G атмосферной фракционирующей колонны 12G. Кроме того, более тяжелые вакуумные фракции по каналу 21G подают в эту часть фракций, подаваемых в дополнительную термическую крекинг-установку 35G. Кроме того,данный вариант включает дополнительную установку 40G гидроочистки, в которую подают часть фракций из канала 39G и из которой прошедшее гидроочистку углеводородное сырье поступает в канал 41G. В этом варианте часть прошедшего гидроочистку углеводородного сырья из канала 41G через канал 60G подают в канал 26G для впуска в термическую крекингустановку 30G. Дополнительную часть прошедшего гидроочистку углеводородного сырья по каналу 41G подают через канал 62G в канал 15 42G для впуска в дополнительную крекингустановку 35G. Отношение количества вакуумных фракций, находящихся в канале 42G, к количеству прошедшего гидроочистку углеводородного сырья, находящегося в канале 62G, составляет предпочтительно 0,25 к 4. В данном варианте также часть прошедшего гидроочистку нефтепродукта, выходящего из установки 19G гидроочистки, через канал 64G подают в канал 41G с прошедшим гидроочистку углеводородным сырьем, выходящим из дополнительной установки 40G гидроочистки. Таким образом,часть прошедшего гидроочистку нефтепродукта, подаваемая в канал 41G, поступает в канал 26G для впуска в термическую крекингустановку 30G, тогда как другая часть прошедшего гидроочистку нефтепродукта, подаваемая в канал 41G, поступает в дополнительную термическую крекинг-установку 35G. Отношение количества деасфальтированного нефтепродукта, находящегося в канале 26G, к количеству прошедшего гидроочистку углеводородного сырья, находящегося в канале 60G, предпочтительно составляет 0,25 к 4. Что касается варианта настоящего изобретения, описываемого со ссылкой на фиг. 9, то показано устройство, сходное с устройством,показанным на фиг. 8, где номером 10 Н обозначен еще один дополнительный вариант устройства для переработки высокомолекулярных углеводородов в соответствии с настоящим изобретением. В этом варианте высокомолекулярное углеводородное сырье подают в нагреватель 11 Н, а нагретое высокомолекулярное углеводородное сырье подают в работающую при атмосферном давлении фракционирующую колонну 12 Н. Из атмосферной фракционирующей колонны 12 Н полученные более легкие атмосферные фракции поступают в канал 14 Н, легкие фракции в канал 15 Н, а атмосферные недогоны в канал 16 Н. Более легкие атмосферные фракции из канала 14 Н и легкие фракции из канала 15 Н объединяют, а смешанный продукт подают в установку 19 Н гидроочистки, в которой получают прошедший гидроочистку продукт. Атмосферные недогоны по каналу 16 Н затем подают в нагреватель 17 Н, а нагретые атмосферные недогоны подают в вакуумную фракционирующую колонну 18 Н, из которой полученные легкие вакуумные фракции подают в канал 20 Н, более тяжелые вакуумные фракции в канал 21 Н, а вакуумный остаток подают в канал 22 Н. Вакуумный остаток затем подают по каналу 22 Н в установку 24 Н деасфальтизации растворителем, из которой полученный деасфальтированный нефтепродукт подают в канал 26 Н, а асфальтены в канал 28 Н. Деасфальтированный нефтепродукт по каналу 26 Н подают в термическую крекинг-установку 30 Н, из которой полученный термически крекированный продукт подают по каналу 32 Н на повторный цикл во впускное отверстие 13 Н атмосферной 16 фракционирующей колонны 12 Н. Помимо этого, более легкие вакуумные фракции из канала 20 Н подают по каналу 39 Н на впуск в дополнительную установку 40 Н гидроочистки, из которой прошедшее гидроочистку углеводородное сырье подают в канал 41 Н и через канал 60 Н подают по каналу 26 Н на вход термической крекинг-установки 30 Н. Более тяжелые вакуумные фракции из канала 21 Н также подают по каналу 26 Н на впуск в термическую крекингустановку 30 Н. В этом варианте часть из прошедшего гидроочистку продукта, выходящего из установки 19 Н гидроочистки, подают по каналу 64 Н в прошедшее гидроочистку углеводородное сырье в канале 41 Н, выходящее из дополнительной установки 40 Н гидроочистки. Таким образом, часть углеводородного продукта, подаваемого в канал 41 Н, поступает по каналу 26 Н на впуск в термическую крекингустановку 30 Н. Отношение количества углеводородного сырья, находящегося в канале 26 Н, к количеству прошедшего гидроочистку углеводородного сырья, находящегося в канале 60 Н, составляет предпочтительно 0,24 к 4. Настоящее изобретение обеспечивает эффективное регулирование конечной температуры кипения потока продуктов. Это важно, поскольку ценность облагороженного продукта,полученного в соответствии с настоящим изобретением, изменяется для каждого конкретного варианта. Нефтеперерабатывающие предприятия чувствительны к конечной температуре кипения этого облагороженного продукта, и материал, который имеет высокую ценность для одной, может оцениваться по цене вакуумного остатка другой. Таким образом, ценность продукта или синтетического сырья, получаемого в соответствии с настоящим изобретением и подаваемого в установку по нефтепереработке,может быть различной при разном соотношении различных полученных фракций. Нефтеперерабатывающие предприятия отличаются один от другого продуктами, и фракциями, которые они готовы принимать. Поэтому иногда ценность продукта в диапазоне кипения между 343,3565,6 С ниже, даже если его качество является высоким. Так что на нефтеперерабатывающих предприятиях могут предпочитать различные участки диапазонов температур кипения улучшенных продуктов в соответствии с технологическими установками или устройствами, расположенными ниже по ходу потока. В результате,если, например, нефтеперерабатывающее предприятие является покупателем продукции или использует способ переработки, то выгодна гибкость выбора конечной температуры кипения в основном и реальном соотношении между вакуумным газойлем и атмосферными фракциями нефтепродукта. Кроме того, часто в сырой нефтепродукт нужно добавлять разбавитель, для того чтобы привести в соответствие с 17 техническими характеристиками трубопроводов по транспортировке низкокипящих нефтепродуктов. Поэтому настоящее изобретение обеспечивает конверсию части сырых нефтепродуктов в разбавителе, что можно использовать при транспортировке более вязких нефтепродуктов. Кроме того, что касается турбин, работающих на углеводородном топливе, то важно регулировать вязкость и плотность нефтепродукта, тем самым способствуя, по существу,устранению потенциальных проблем, возникающих в топливных системах и инжекторах турбины. К тому же следует отметить, что средства подачи, упомянутые в данном описании, относятся к соответствующим трубопроводам и т.п. Кроме того, следует отметить, что настоящее изобретение включает также способ функционирования устройства, описанного со ссылкой на вышеописанные чертежи. Полагают, что преимущества и улучшенные результаты, получаемые с помощью способа и устройства настоящего изобретения, становятся понятными из предшествующего описания изобретения. Различные изменения и модификации могут быть выполнены без отклонения от сущности и сферы притязаний настоящего изобретения, в соответствии с приведенной далее формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для переработки высокомолекулярного углеводородного сырья, включающееa) теплообменник для нагрева упомянутого высокомолекулярного углеводородного сырья;b) атмосферную фракционирующую колонну для фракционирования нагретого высокомолекулярного углеводородного сырья, подаваемого во впускное отверстие атмосферной фракционирующей колонны, в которой получают легкие атмосферные фракции и атмосферные недогоны;c) дополнительный теплообменник для нагрева упомянутых атмосферных недогонов и получения нагретых атмосферных недогонов;d) вакуумную фракционирующую колонну для фракционирования упомянутых нагретых атмосферных недогонов и получения легких вакуумных фракций и вакуумного остатка;(УДАР) для получения из упомянутого вакуумного остатка деасфальтированного нефтепродукта (ДАН) и асфальтенов;f) термическую крекинг-установку для термического крекинга упомянутого деасфальтированного нефтепродукта и получения термически крекированного продукта, который подают по контуру рециркуляции во впускное отверстие упомянутой атмосферной фракционирующей колонны; иg) дополнительную крекинг-установку для термического крекинга упомянутых легких вакуумных фракций для получения дополнительного тер 002795 18 мически крекированного продукта, который подают по контуру рециркуляции во впускное отверстие упомянутой атмосферной фракционирующей колонны. 2. Устройство по п.1, включающееa) установку гидроочистки для обработки более легкой части упомянутых легких вакуумных фракций и получения прошедшего гидроочистку потока углеводородов;b) дополнительный нагреватель для нагрева упомянутого, прошедшего гидроочистку потока углеводородов для получения нагретого прошедшего гидроочистку потока углеводородов;c) дополнительную атмосферную фракционирующую колонну для получения из упомянутого нагретого, прошедшего гидроочистку потока углеводородов дополнительных легких атмосферных фракций и дополнительных атмосферных недогонов;d) еще один дополнительный нагреватель для нагрева упомянутых дополнительных атмосферных недогонов для получения нагретых дополнительных атмосферных недогонов иe) дополнительную вакуумную фракционирующую колонну для получения дополнительных более легких вакуумных фракций и дополнительного вакуумного остатка, так чтобы подавать более тяжелую часть упомянутых дополнительных легких вакуумных фракций вместе с упомянутым деасфальтированным нефтепродуктом в упомянутую термическую крекинг-установку. 3. Устройство по п.1, включающее средство для подачи только тяжелой части упомянутых легких вакуумных фракций в упомянутую дополнительную крекинг-установку. 4. Устройство по п.3, включающее систему генерирования водорода для обработки более легкой части упомянутых легких вакуумных фракций и получения потока генерированного водорода, причем система генерирования водорода включаетa) установку гидроочистки для получения прошедшего гидроочистку углеводородного сырья из упомянутой более легкой части упомянутых легких вакуумных фракций;b) еще один дополнительный нагреватель для получения потока нагретых, прошедших гидроочистку углеводородов;c) дополнительную атмосферную фракционирующую установку для фракционирования упомянутого потока нагретых, прошедших гидроочистку углеводородов для получения дополнительных легких атмосферных фракций и дополнительных атмосферных недогонов;d) дополнительный нагреватель для нагрева упомянутых дополнительных атмосферных недогонов и получения нагретых дополнительных атмосферных недогонов; иe) дополнительную вакуумную фракционирующую колонну для фракционирования упомянутых нагретых дополнительных атмосферных недогонов и получения дополнительных более легких вакуумных фракций и дополнительного вакуумного 19 остатка так, чтобы более тяжелая часть упомянутых дополнительных вакуумных фракций или поток генерированного водорода поступали в упомянутую термическую крекинг-установку. 5. Способ переработки высокомолекулярных углеводородов, включающий этапыa) нагрева упомянутых высокомолекулярных углеводородов;b) фракционирования нагретого высокомолекулярного углеводородного сырья в атмосферной фракционирующей колонне для получения легких атмосферных фракций и атмосферных недогонов;c) нагрева упомянутых атмосферных недогонов для получения нагретых атмосферных недогонов;d) фракционирования упомянутых нагретых атмосферных недогонов в вакуумной фракционирующей колонне для получения более легких вакуумных фракций и вакуумного остатка;e) деасфальтизации растворителем упомянутого вакуумного остатка в установке (УДАР) деасфальтизации растворителем для получения деасфальтированного нефтепродукта (ДАН) и асфальтенов;f) термического крекинга упомянутого деасфальтированного нефтепродукта в термической крекинг-установке для получения термически крекированного продукта, который подают по контуру рециркуляции во впускное отверстие упомянутой атмосферной фракционирующей колонны иg) термического крекинга упомянутых более легких вакуумных фракций для получения дополнительного термически крекированного продукта, который по контуру рециркуляции подают в упомянутую атмосферную фракционирующую колонну. 6. Способ по п.5, предусматривающий применение дополнительной отдельной термической крекинг-установки для термического крекинга упомянутых более легких вакуумных фракций. 7. Способ по п.6, включающий применение средства для подачи только тяжелой части упомянутых вакуумных фракций в упомянутую дополнительную термическую крекинг-установку. 8. Способ по п.5, в котором упомянутые более легкие вакуумные фракции подвергают термическому крекингу в той же самой крекинг-установке, в которой подвергают термическому крекингу упомянутый деасфальтированный нефтепродукт. 9. Способ по п.5, включающийa) обеспечение установки гидроочистки для обработки упомянутой легкой атмосферной и более легкой части упомянутых легких вакуумных фрак 002795 20 ций и получения прошедшего гидроочистку потока углеводородов;b) нагрев упомянутого прошедшего гидроочистку потока углеводородов для получения нагретого прошедшего гидроочистку потока углеводородов;c) фракционирование упомянутого нагретого прошедшего гидроочистку потока углеводородов при использовании дополнительной атмосферной фракционирующей колонны для получения дополнительных легких атмосферных фракций и дополнительных атмосферных недогонов;d) нагрев упомянутых дополнительных атмосферных недогонов для получения нагретых дополнительных атмосферных недогонов;e) фракционирование упомянутых дополнительных атмосферных недогонов при использовании дополнительной вакуумной фракционирующей колонны для получения дополнительных более легких вакуумных фракций и дополнительного вакуумного остатка иf) термический крекинг более тяжелой части упомянутых более легких вакуумных фракций. 10. Способ по п.8, включающийa) обеспечение установки гидроочистки для обработки упомянутой легкой атмосферной и более легкой части упомянутых легких вакуумных фракций и получения прошедшего гидроочистку потока углеводородов;b) нагрев упомянутого прошедшего гидроочистку потока углеводородов для получения нагретого,прошедшего гидроочистку потока углеводородов;c) фракционирование упомянутого нагретого,прошедшего гидроочистку потока углеводородов при использовании дополнительной атмосферной фракционирующей колонны для получения дополнительных легких атмосферных фракций и дополнительных атмосферных недогонов;d) нагрев упомянутых дополнительных атмосферных недого нов для получения нагретых дополнительных атмосферных недогонов;e) фракционирование упомянутых нагретых дополнительных атмосферных недогонов при использовании дополнительной вакуумной фракционирующей колонны для получения дополнительных более легких вакуумных фракций и дополнительного вакуумного остатка иf) подачу более тяжелой части упомянутых дополнительных более легких вакуумных фракций или потока генерированного водорода в упомянутую термическую крекинг-установку. Фиг. 1

МПК / Метки

МПК: B01D 3/14, C10G 67/04

Метки: углеводородного, устройство, сырья, способ, переработки, высокомолекулярного

Код ссылки

<a href="https://eas.patents.su/12-2795-sposob-i-ustrojjstvo-dlya-pererabotki-vysokomolekulyarnogo-uglevodorodnogo-syrya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для переработки высокомолекулярного углеводородного сырья</a>

Предыдущий патент: Способ получения синтетического бензинового топлива и бензиновое топливо, полученное таким способом

Следующий патент: Паропроницаемая и водонепроницаемая подошва для обуви

Случайный патент: Устройство для очистки жидкости