Устройство для утилизации тепла отработавших газов двигателя и энергетическая установка с его использованием

Формула / Реферат

1. Устройство утилизации тепла отработавших газов двигателя путем обеспечения теплообмена между отработавшими газами и охлаждающей жидкостью двигателя, содержащее

впускную трубу (2) для отработавших газов, имеющую впуск для отработавших газов с одной своей стороны;

канал (3) для охлаждающей жидкости, имеющий двойную трубчатую структуру, содержащую внутреннюю цилиндрическую трубу (31) и внешнюю цилиндрическую трубу (32), в зазоре между которыми течет охлаждающая жидкость, при этом впускная труба (2) для отработавших газов проходит внутри канала, образованного внутренней цилиндрической трубой (31), при этом имеется пространство между каналом для охлаждающей жидкости и впускной трубкой для отработавших газов, которое полностью окружает впускную трубку для отработавших газов;

впускной патрубок (33) для охлаждающей жидкости, предусмотренный на торцевом конце с одной стороны внешней цилиндрической трубы (32) канала для охлаждающей жидкости;

дренажную трубку (34) для охлаждающей жидкости, расположенную на наружной окружной поверхности с другой стороны внешней цилиндрической трубы (32); и

выпускную трубу (35) для отработавших газов, при этом впускная труба (2) для отработавших газов имеет множество распылительных отверстий (20), расположенных по ее длине и в ее окружном направлении так, что отработавшие газы непосредственно соударяются с внутренней стенкой внутренней цилиндрической трубы (31) канала для охлаждающей жидкости, при этом выпускная труба (35) соединена с наружной окружной поверхностью канала (3) для охлаждающей жидкости со стороны впуска потока для охлаждающей жидкости и проникает сквозь внутреннюю цилиндрическую трубку (31) и наружную цилиндрическую трубу (32).

2. Устройство по п.1, в котором минимальное расстояние от каждого из распылительных отверстий (20) до внутренней стенки внутренней цилиндрической трубы (31) канала для охлаждающей жидкости в 1,5-7 раз превышает диаметр распылительных отверстий.

3. Устройство по п.1, в котором соотношение между общей открытой площадью распылительных отверстий (20) и расходом отработавших газов (общая площадь распылительных отверстий/массовый расход отработавших газов) = от 2,0 до 4,5 (см2/(кг/мин)).

4. Устройство по любому из пп.1-3, в котором для очистки отработавших газов двигателя на пути потока отработавших газов в части входа для отработавших газов располагается катализатор (4), который полностью или частично помещен внутрь впускной трубы (2) для отработавших газов, в которой выполнены распылительные отверстия (20).

5. Устройство по п.4, в котором вырез, позволяющий газам распределяться, выполнен в одном месте или во множестве мест в опоре катализатора, присоединенной к наружному периметру катализатора.

6. Энергетическая установка с приводом от двигателя, в которой на пути отработавших газов двигателя установлено устройство утилизации тепла отработавших газов по любому из пп.1-5.

Текст

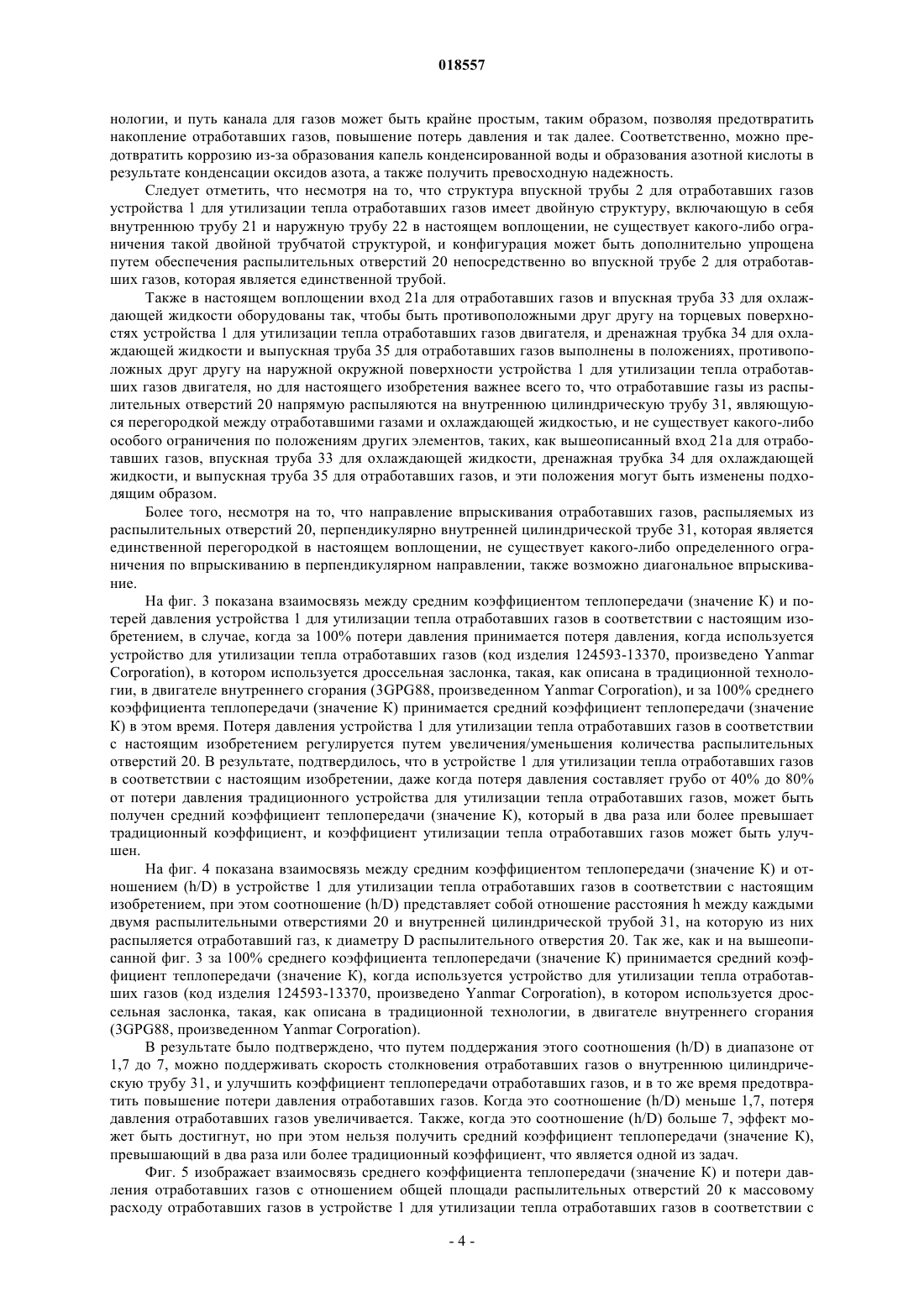

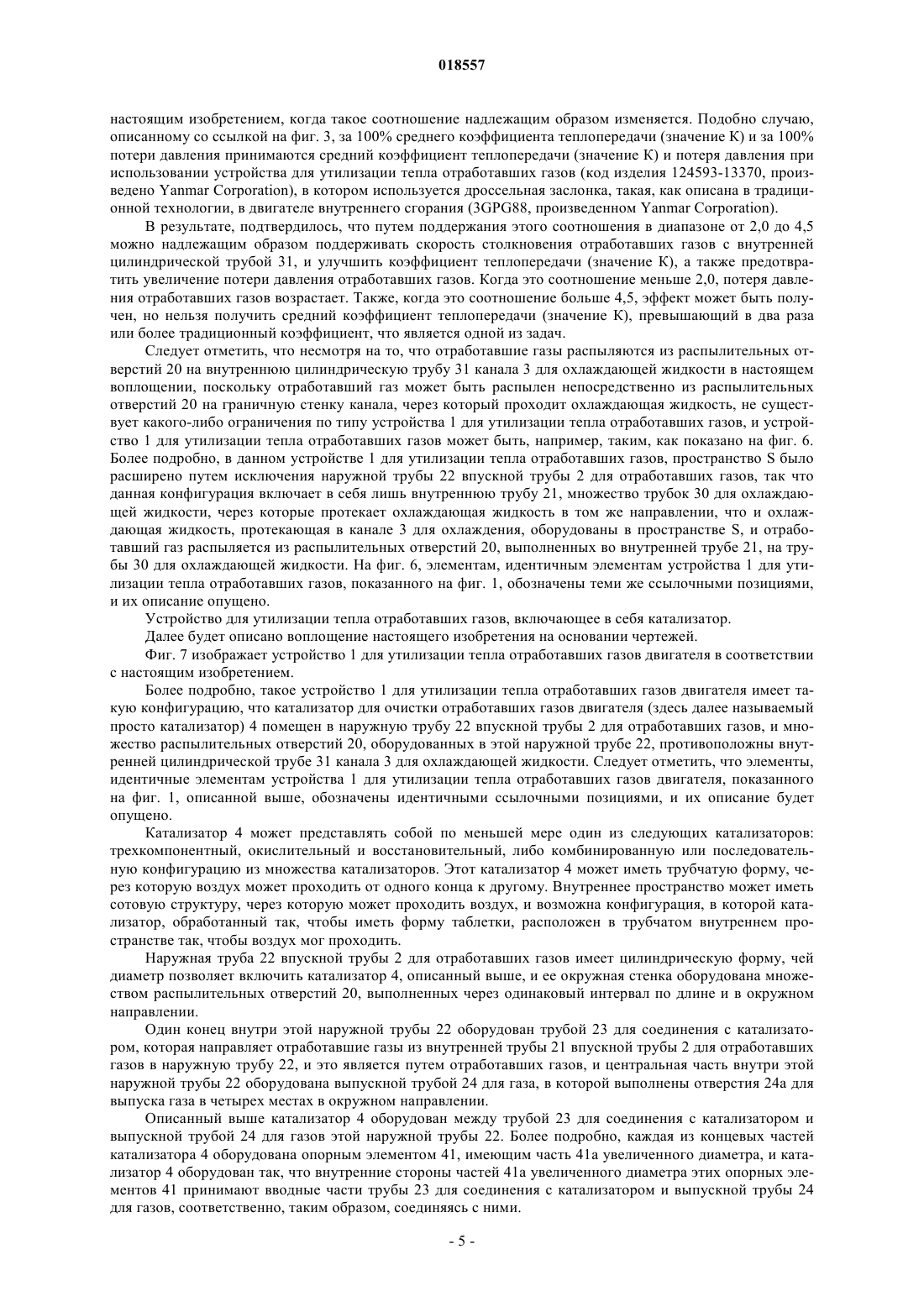

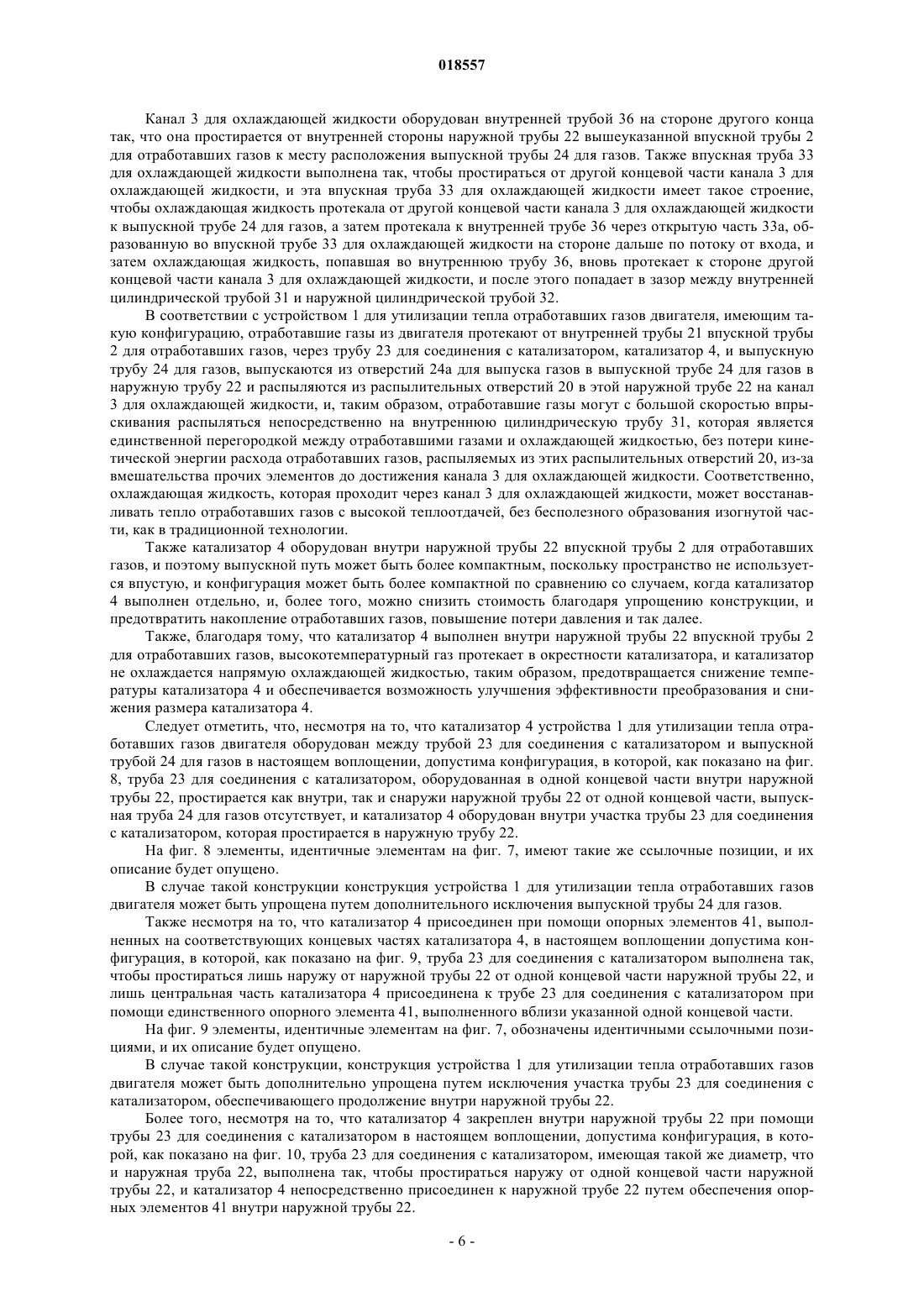

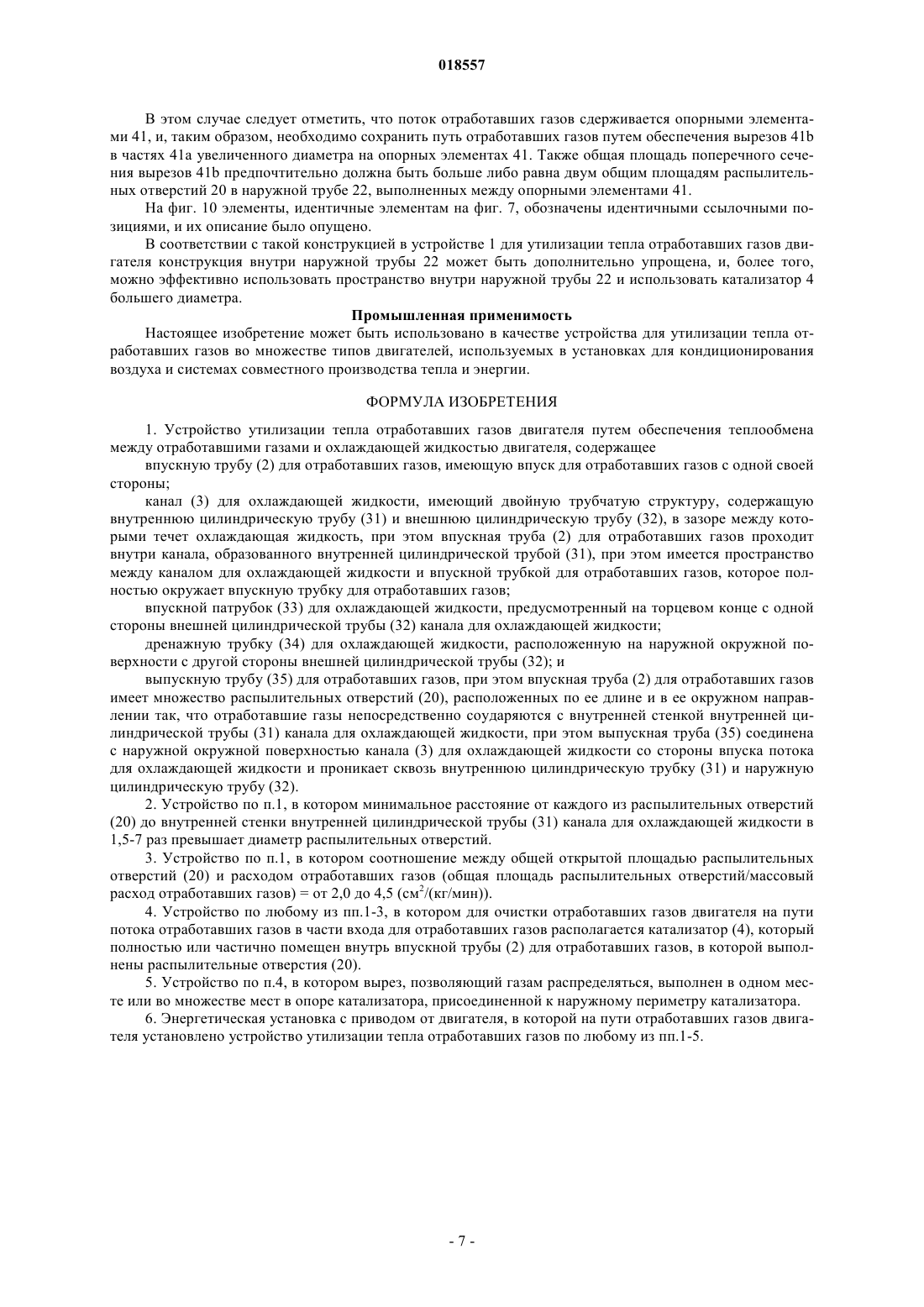

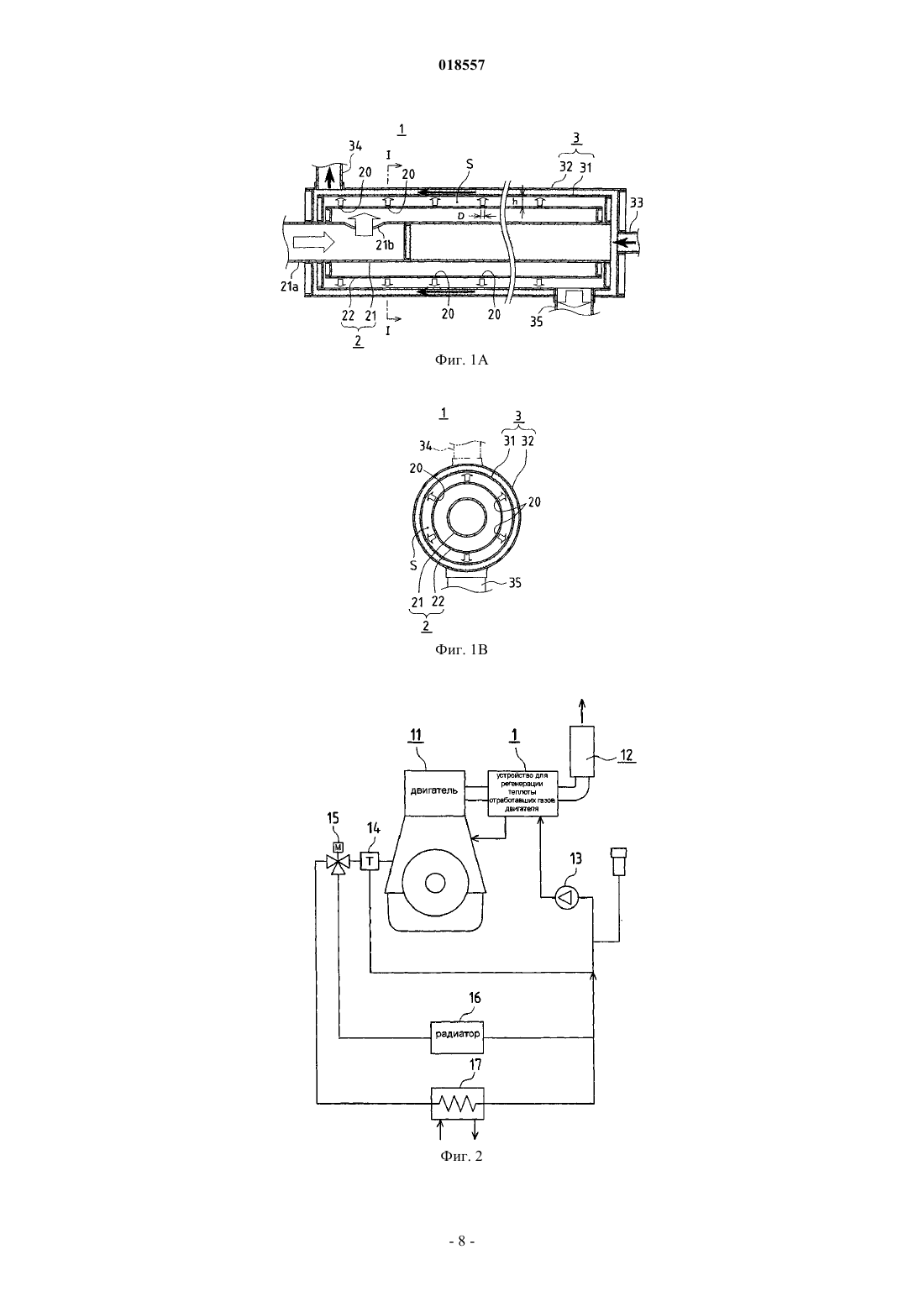

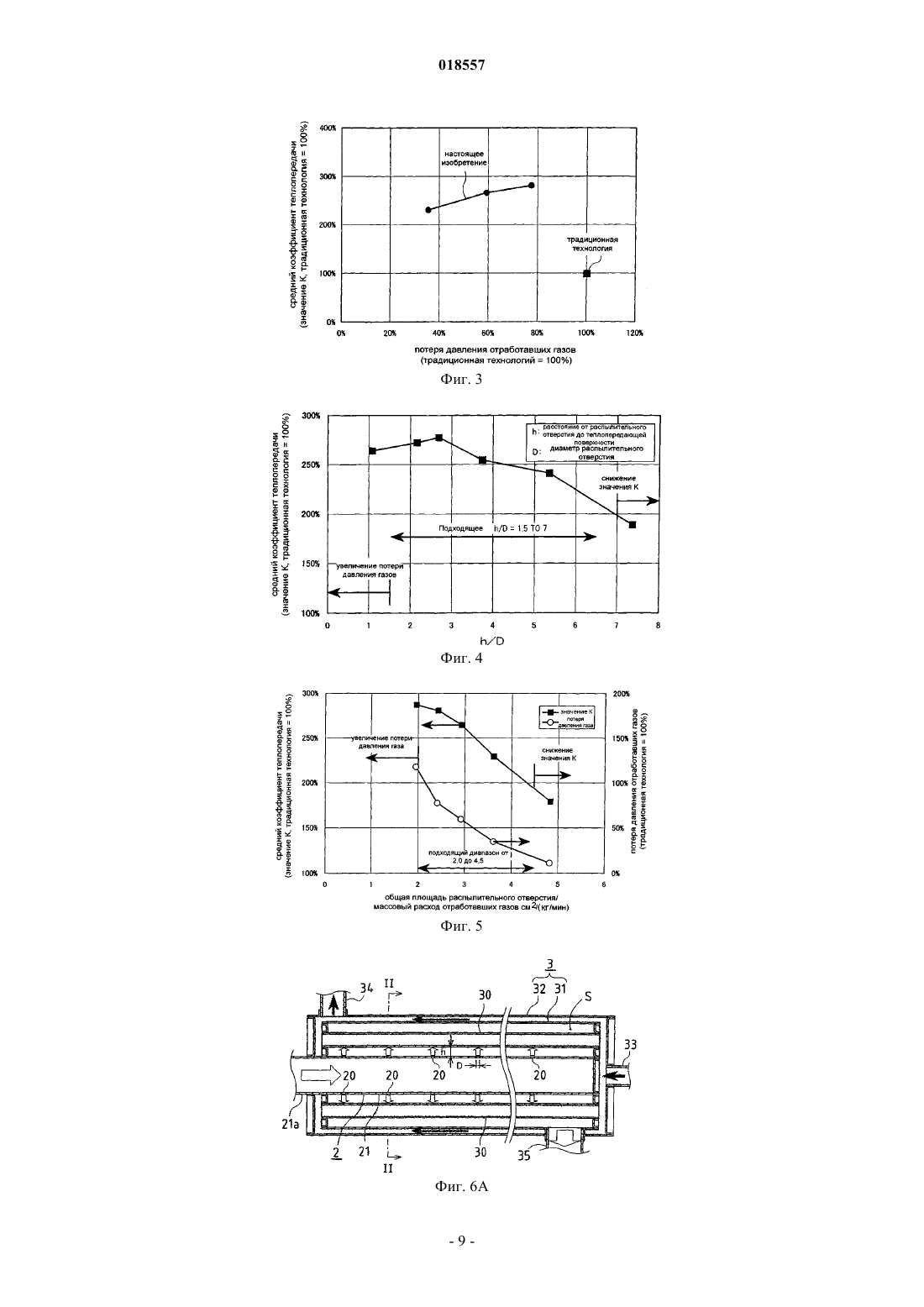

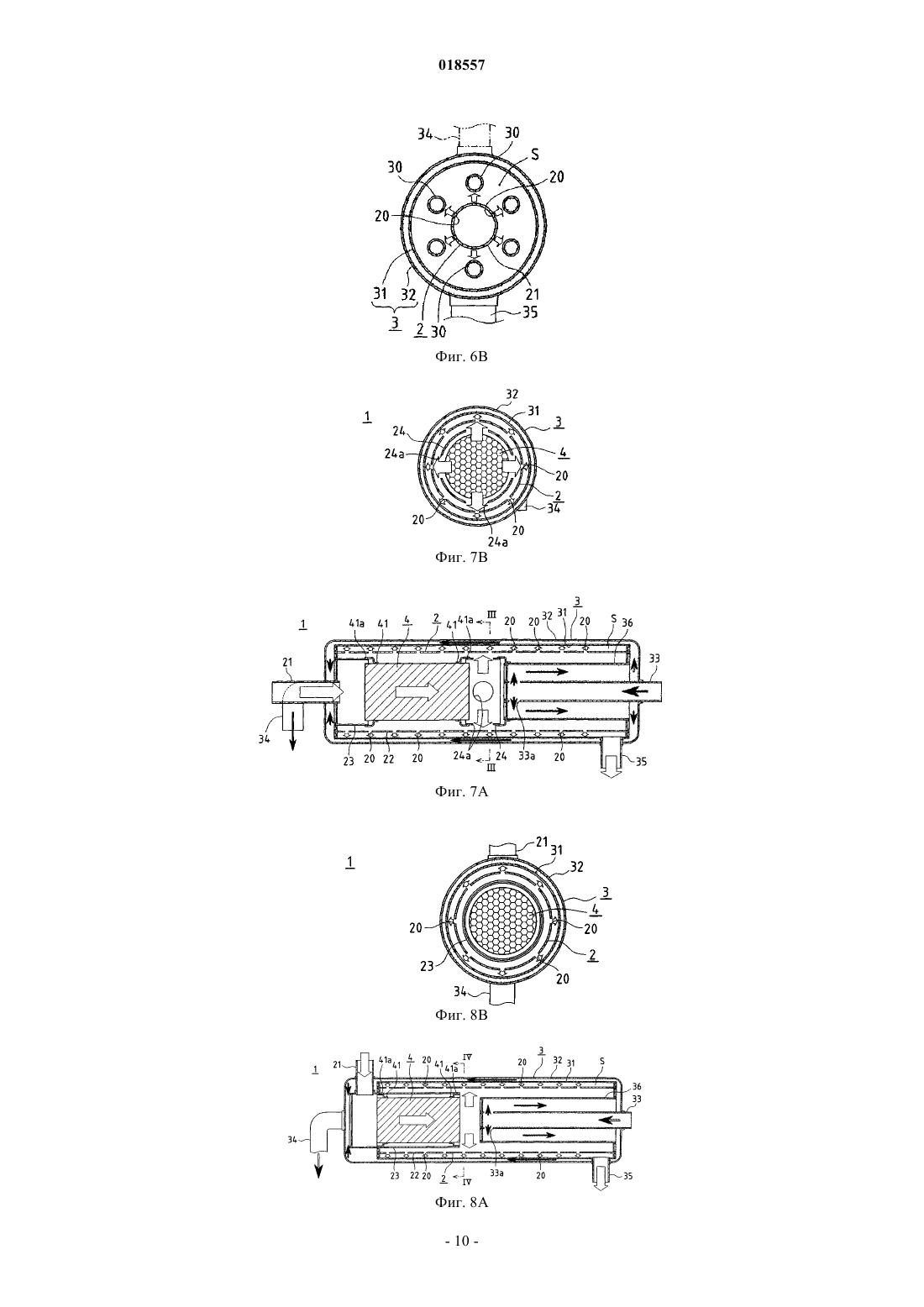

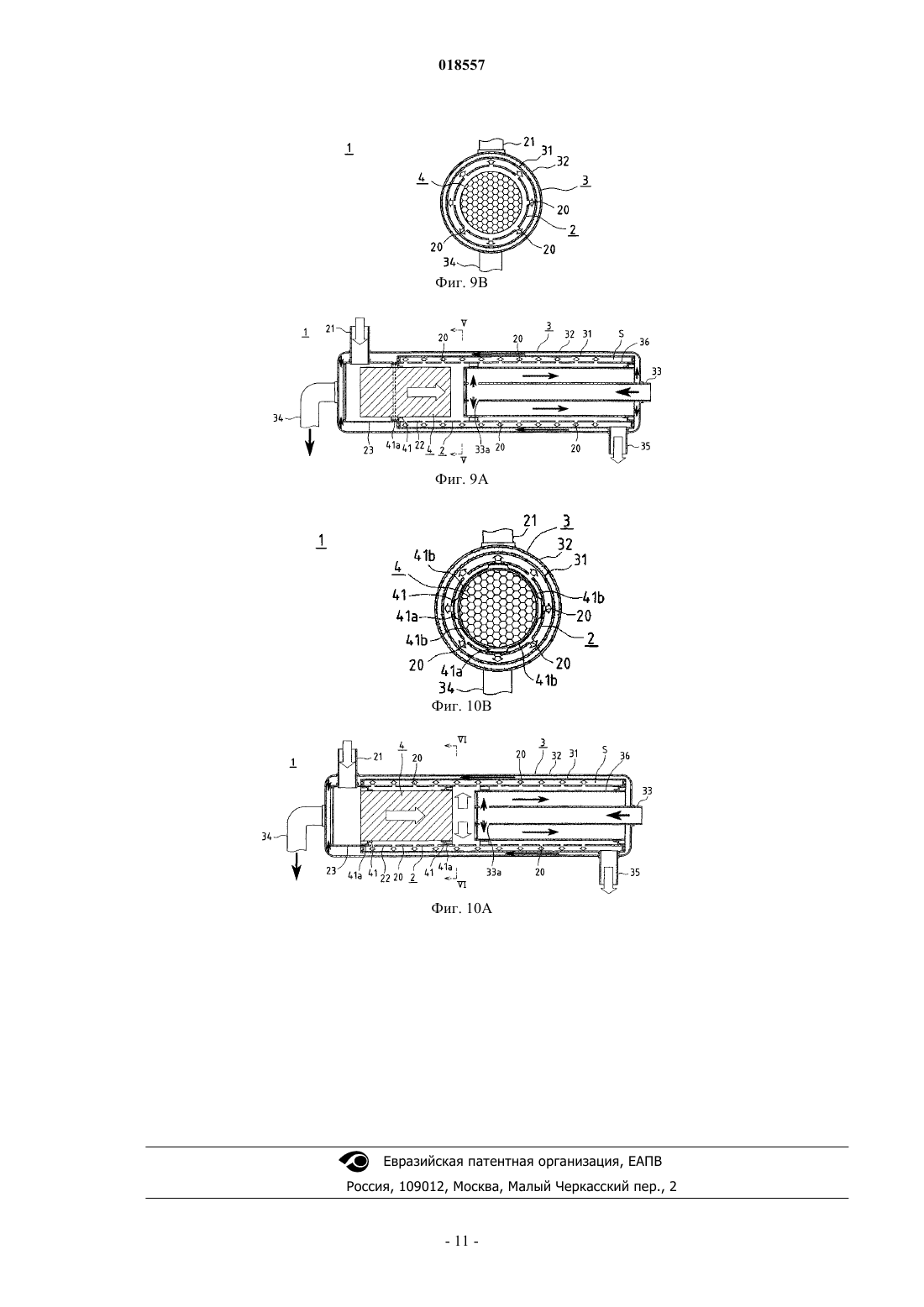

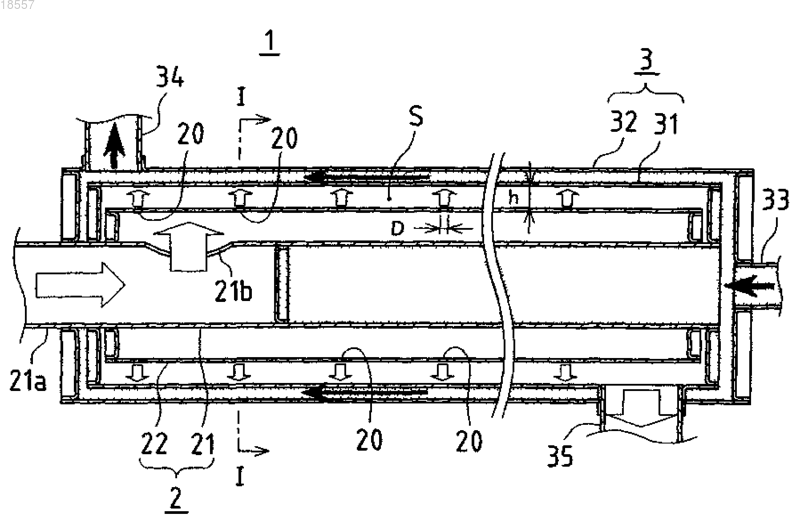

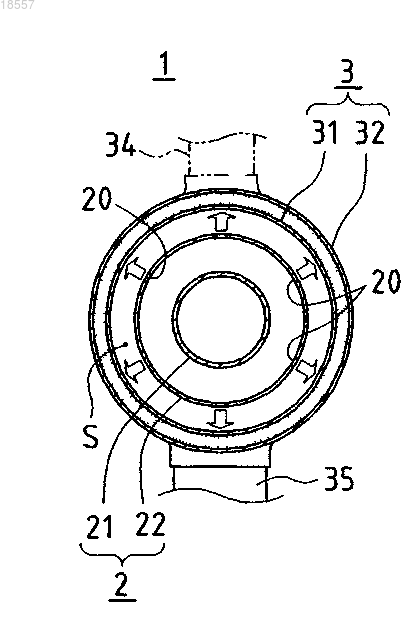

УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ТЕПЛА ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ И ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА С ЕГО ИСПОЛЬЗОВАНИЕМ Обеспечивается конфигурация, в которой элементы не расположены между отработавшими газами и граничной стенкой канала для охлаждающей жидкости двигателя и отработавшие газы вынуждены напрямую соударяться с граничной стенкой канала для охлаждающей жидкости двигателя, таким образом, повышая скорость потока газа в теплообменной части, что позволяет дополнительно улучшить коэффициент теплоотдачи. Устройство (1) для утилизации теплоты отработавших газов двигателя утилизирует тепло из отработавших газов двигателя путем обеспечения теплообмена между отработавшими газами двигателя и охлаждающей жидкостью двигателя. Множество распылительных отверстий (20), обращенных к внутренней цилиндрической трубе (31) канала (3) для охлаждающей жидкости, выполнено в наружной трубе (22) впускной трубки (2) для отработавших газов, и отработавшие газы вынуждены напрямую соударяться с внутренней цилиндрической трубой (31) канала (3) для охлаждающей жидкости. Минимальное расстояние от каждого из распылительных отверстий (20) до внутренней цилиндрической трубы(31) канала (3) для охлаждающей жидкости в 1,5-7 раз превышает диаметр распылительных отверстий. Соотношение между общей открытой площадью распылительных отверстий (20) и расходом отработавших газов (общая площадь распылительного отверстия/массовый расход отработавших газов) = от 2,0 до 4,5 (см 2/(кг/мин. Область техники Настоящее изобретение относится к устройству для утилизации тепла отработавших газов двигателя, используемому в устройстве кондиционирования воздуха с приводом от двигателя, системе совместного производства тепла и энергии и тому подобное. Предшествующий уровень техники Традиционно, в качестве устройства для утилизации тепла отработавших газов двигателя известна конфигурация, в которой тепло утилизируется из отработавших газов двигателя путем ограничения потока отработавших газов при помощи обеспечения дроссельной заслонки в канале для отработавших газов (см. Патентный Документ 1). Однако вышеупомянутое устройство для утилизации тепла отработавших газов двигателя имеет такое строение, что отработавшим газам препятствует дроссельная заслонка, и путь теплопередачи проходит от отработавших газов к дроссельной заслонке, затем к теплопередающей трубе или к внутренней цилиндрической части (обе из которых представляют собой граничные стенки канала охлаждающей жидкости двигателя), и затем к охлаждающей жидкости двигателя. Другими словами, дроссельная заслонка расположена между отработавшими газами и граничной стенкой канала охлаждающей жидкости двигателя, и поэтому кинетическая энергия расхода отработавших газов теряется, и коэффициент утилизации тепла отработавших газов снижается. Также путь канала отработавших газов становится сложным из-за дроссельной заслонки, и поэтому в пути канала отработавших газов возрастают потери давления и, следовательно, легко возрастет конденсация воды. В частности, в зависимости от двигателя, если оксиды азота скапливаются в отработавших газах, существует проблема, заключающаяся в том, что такие оксиды азота будут конденсироваться в азотную кислоту и разъедать канал для отработавших газов. Также известна конфигурация, в которой катализатор включен в такое устройство для утилизации тепла отработавших газов двигателя (см. Патентный Документ 2). Однако в вышеупомянутом традиционном устройстве для утилизации тепла отработавших газов двигателя тепло утилизируется просто путем покрытия канала для отработавших газов рубашкой охлаждения, и, таким образом, необходимо загнуть канал для отработавших газов в сложную форму для того,чтобы эффективно осуществить теплообмен между отработавшими газами и охлаждающей жидкостью. Соответственно, потери давления отработавших газов возрастают, так же как и затраты на производство. Также, поскольку катализатор включен в центр такой изогнутой части, существует неудобство,заключающееся в усложнении конструкции. Патентный Документ 1: JP 2002-372394A Патентный Документ 2: JP H10-299464A Описание изобретения Проблема, решаемая изобретением Настоящее изобретение было предложено ввиду текущей ситуации и обеспечивает конфигурацию,в которой ни один элемент не расположен между отработавшими газами и граничной стенкой канала для охлаждающей жидкости двигателя, и отработавшие газы вынуждены непосредственно сталкиваться с граничной стенкой канала для охлаждающей жидкости двигателя, таким образом, повышая скорость потока газов в теплообменной части, что позволяет дополнительно повысить коэффициент утилизации тепла отработавших газов. Настоящее изобретение также обеспечивает конфигурацию, в которой катализатор включен в вышеуказанную конфигурацию, без повышения сложности траектории отработавших газов, таким образом,обеспечивая снижение потери давления отработавших газов и производственных затрат. Средства решения проблемы Более подробно, устройство для утилизации тепла отработавших газов двигателя в соответствии с настоящим изобретением представляет собой устройство для утилизации тепла отработавших газов двигателя, утилизирующее тепло из отработавших газов двигателя путем осуществления теплообмена между отработавшими газами двигателя и охлаждающей жидкостью двигателя, множество распылительных отверстий обращено к граничной стенке канала для охлаждающей жидкости, выполненных в окружной стенке впускной трубы для отработавших газов, и отработавшие газы вынуждены непосредственно сталкиваться с граничной стенкой канала для охлаждающей жидкости. В вышеуказанном устройстве для утилизации тепла отработавших газов двигателя, минимальное расстояние от каждого из распылительных отверстий до граничной стенки канала для охлаждающей жидкости может превышать диметр распылительного отверстия в 1,5-7 раз. В вышеуказанном устройстве для утилизации тепла отработавших газов двигателя, соотношение между общей открытой площадью распылительных отверстий и расходом отработавших газов может составлять (общая площадь распылительных отверстий/удельный расход отработавших газов) = от 2,0 до 4,5 (см 2/(кг/мин. Также, устройство для утилизации тепла отработавших газов двигателя в соответствии с настоящим изобретением представляет собой вышеуказанное устройство для утилизации тепла отработавших газов двигателя, в котором катализатор для очистки отработавших газов двигателя располагается на пути по-1 018557 тока отработавших газов в части впуска отработавших газов, и катализатор полностью или частично помещен внутрь впускной трубы для отработавших газов. Также часть с вырезом, позволяющая распределять газ, оборудована в одном месте или во множестве мест крепления катализатора, соединенном с наружным периметром катализатора. Более того, энергетическая установка в соответствии с настоящим изобретением представляет собой энергетическую установку, такую как тепловой насос с приводом от двигателя или систему комбинированного производства тепла и электроэнергии, в которой используется любое из вышеописанных устройств для утилизации тепла отработавших газов двигателя на пути отработавших газов в двигателе. Преимущества изобретения В соответствии с настоящим изобретением можно улучшить коэффициент утилизации тепла отработавших газов. Также в соответствии с настоящим изобретением катализатор для очистки отработавших газов двигателя помещен во впускную трубу для отработавших газов, и пространство между внутренней стенкой устройства для утилизации тепла и наружной стенкой устройства для утилизации тепла используется в качестве канала для охлаждающей жидкости двигателя, таким образом позволяя не выполнять изогнутую часть пути отработавших газов, что позволяет снизить потери давления отработавших газов, а также снизить производственные затраты. Более того, поскольку катализатор для очистки отработавших газов двигателя помещен во впускную трубу для отработавших газов, можно добиться того, что весь тракт отработавших газов будет компактным, а также снижения стоимости всего тракта отработавших газов, по сравнению с конфигурацией,в которой элемент для размещения катализатора выполнен отдельно. Краткое описание чертежей Фиг. 1 а изображает схематичный разрез устройства для утилизации тепла отработавших газов двигателя в соответствии с настоящим изобретением, и фиг. 1(b) изображает схематичный разрез вдоль линии I-I с фиг. 1(a). Фиг. 2 изображает схему, показывающую контур охлаждающей жидкости двигателя, оборудованный устройством для утилизации тепла отработавших газов двигателя, изображенным на фиг. 1. Фиг. 3 изображает график, показывающий отношение среднего коэффициента теплопередачи к потере давления отработавших газов устройства для утилизации тепла отработавших газов двигателя в соответствии с настоящим изобретением. Фиг. 4 изображает график, показывающий взаимосвязь между средним коэффициентом теплопередачи и отношением расстояния от распылительного отверстия до внутренней цилиндрической трубы, на которую из них распыляется отработавший газ, к диаметру отверстия, в устройстве для утилизации тепла отработавших газов двигателя в соответствии с настоящим изобретением. Фиг. 5 изображает график, показывающий взаимосвязь между средним коэффициентом теплопередачи и потерей давления отработавших газов с отношением общей площади распылительных отверстий к массовому расходу отработавшего газа в устройстве для утилизации тепла отработавших газов двигателя в соответствии с настоящим изобретением. Фиг. 6(а) изображает схематичный разрез, показывающий другое воплощение устройства для утилизации тепла отработавших газов двигателя в соответствии с настоящим изобретением, и фиг. 6(b) изображает схематичный разрез вдоль линии II-II с фиг. 6(а). Фиг. 7(а) изображает схематичный разрез устройства для утилизации тепла отработавших газов двигателя, которое включает в себя катализатор, в соответствии с настоящим изобретением, и фиг. 7(b) изображает схематичный разрез вдоль линии III-III с фиг. 7(а). Фиг. 8(а) изображает схематичный разрез, показывающий другое воплощение устройства для утилизации тепла отработавших газов двигателя, включающего в себя катализатор, в соответствии с настоящим изобретением, и фиг. 8 (b) изображает схематичный разрез вдоль линии IV-IV с фиг. 8(а). Фиг. 9(а) изображает схематичный разрез, показывающий еще одно воплощение устройства для утилизации тепла отработавших газов двигателя, включающего в себя катализатор, в соответствии с настоящим изобретением, и фиг. 9 (b) изображает схематичный разрез вдоль линии V-V с фиг. 9(а). Фиг. 10(а) изображает схематичный разрез, показывающий другое воплощение устройства для утилизации тепла отработавших газов двигателя, включающего в себя катализатор, в соответствии с настоящим изобретением, и фиг. 10(b) изображает схематичный разрез вдоль линии VI-VI с фиг. 10(а). Описание ссылочных позиций 1 - устройство для утилизации тепла отработавших газов двигателя 11 - двигатель 2 - впускная труба для отработавших газов 20 - распылительное отверстие 22 - наружная труба 3 - канал для охлаждающей жидкости 31 - внутренняя цилиндрическая труба (граничная стенка) 32 - наружная цилиндрическая труба 4 - катализатор для очистки отработавших газов двигателя 41 - опорный элемент (опора) 41b - часть с вырезом Предпочтительный способ воплощения изобретения Далее описаны воплощения настоящего изобретения на основании чертежей. Устройство для утилизации тепла отработавших газов двигателя, не включающее катализатор Фиг. 1 изображает устройство 1 для утилизации тепла отработавших газов двигателя в соответствии с настоящим изобретением, и фиг. 2 изображает пример схемы контура охлаждающей жидкости двигателя внутреннего сгорания 10, оборудованного устройством 1 для утилизации тепла отработавших газов двигателя. Более подробно, в этом устройстве 1 для утилизации тепла отработавших газов двигателя, распылительные отверстия 20, обращенные к внутренней цилиндрической трубе 31 канала 3 для охлаждающей жидкости выполнены в наружной трубе 22 впускной трубы 2 для отработавших газов, и отработавшие газы вынуждены непосредственно ударяться о внутреннюю цилиндрическую трубу 31 канала 3 для охлаждающей жидкости. Как показано на фиг. 2, устройство 1 для утилизации тепла отработавших газов двигателя выполнено так, чтобы отработавшие газы из двигателя 11, который соединен с глушителем 12, проходили через впускную трубу 2 для отработавших газов, и более того, предусмотрено, чтобы охлаждающая жидкость для двигателя 11 проходила через канал 3 для охлаждающей жидкости до ее попадания в двигатель 11. Контур охлаждающей жидкости имеет такую конфигурацию, чтобы охлаждающая жидкость, прошедшая через двигатель 11, циркулировала при помощи насоса 13. Также регулирование температуры охлаждающей жидкости становится возможным при помощи термостата 14, и переключение потока к радиатору 16 или теплообменнику 16 становится возможным при помощи трехходового клапана 15. Впускная труба 2 для отработавших газов имеет двойную трубчатую структуру, включающую в себя внутреннюю трубу 21 и наружную трубу 22, и один конец внутренней трубы 21 является входом 21 а,через который вводятся отработавшие газы. Внутренняя труба 21 перегорожена в положении, следующим сразу за тем, как отработавшие газы вошли во вход 21 а на одном конце, и открытая часть 21b оборудована на наружной окружной поверхности на стороне впускного конца до положения такой перегородки. Соответственно, отработавшие газы протекают от входа 21 а на одной стороне внутренней трубы 21, и проходят к внешней трубе 22 через открытую часть 21b. Наружная труба 22 оборудована множеством распылительных отверстий 20 через регулярный интервал вдоль длины и в окружном направлении. Соответственно отработавшие газы, проходящие от открытой части 21b внутренней трубы 21 к наружной трубе 22, выпускаются из этих распылительных отверстий 20. Канал 3 для охлаждающей жидкости имеет такую конфигурацию, что пространство S существует между ним и впускной трубой 2 для отработавших газов, и это пространство S полностью окружает впускную трубу 2 для отработавших газов. Канал 3 для охлаждающей жидкости имеет двойную трубчатую структуру, включающую в себя внутреннюю цилиндрическую трубу 31 и наружную цилиндрическую трубу 32, так что охлаждающая жидкость протекает в зазоре между ними, и впускная труба 33 для охлаждающей жидкости соединена с концевой поверхностью наружной цилиндрической трубы 32 со стороны, противоположной входу 21 а для отработавших газов впускной трубы 2 для отработавших газов. Также дренажная трубка 34 соединена с наружной окружной поверхностью наружной цилиндрической трубы 32 с одной стороны, и охлаждающая жидкость, поступающая из впускной трубы 33 для охлаждающей жидкости и прошедшая через канал 3 для охлаждающей жидкости, может быть выведена из дренажной трубки 34. Более того, выпускная труба 35, проникающая сквозь внутреннюю цилиндрическую трубу 31 и наружную цилиндрическую трубу 32, соединена с наружной окружной поверхностью канала 3 для охлаждающей жидкости с другой стороны, и отработавшие газы, распыленные из распылительных отверстий 20 впускной трубы 2 для отработавших газов в пространство S, могут быть выведены через выпускную трубу 35. В соответствии с такой конфигурацией устройства 1 для утилизации тепла отработавших газов двигателя отработавшие газы из двигателя проходят из открытой части 21b внутренней трубы 21 к наружной трубе 22 и распыляются из распылительных отверстий 20, и, таким образом, отработавшие газы могут быть распылены с большой скоростью распыления непосредственно на внутреннюю цилиндрическую трубу 31, которая является единственной граничной стенкой между отработавшими газами и охлаждающей жидкостью, без снижения кинетической энергии расхода отработавших газов, которые были распылены из распылительных отверстий 20, из-за вмешательства других элементов до достижения канала 3 для охлаждающей жидкости. Соответственно охлаждающая жидкость, проходящая через канал 3 для охлаждающей жидкости, может восстанавливать тепло отработавших газов с удовлетворительной теплоотдачей. Также в данном устройстве 1 для утилизации тепла отработавших газов путь канала для отработавших газов не становится сложным из-за элементов, таких как дроссельная заслонка, в традиционной тех-3 018557 нологии, и путь канала для газов может быть крайне простым, таким образом, позволяя предотвратить накопление отработавших газов, повышение потерь давления и так далее. Соответственно, можно предотвратить коррозию из-за образования капель конденсированной воды и образования азотной кислоты в результате конденсации оксидов азота, а также получить превосходную надежность. Следует отметить, что несмотря на то, что структура впускной трубы 2 для отработавших газов устройства 1 для утилизации тепла отработавших газов имеет двойную структуру, включающую в себя внутреннюю трубу 21 и наружную трубу 22 в настоящем воплощении, не существует какого-либо ограничения такой двойной трубчатой структурой, и конфигурация может быть дополнительно упрощена путем обеспечения распылительных отверстий 20 непосредственно во впускной трубе 2 для отработавших газов, которая является единственной трубой. Также в настоящем воплощении вход 21 а для отработавших газов и впускная труба 33 для охлаждающей жидкости оборудованы так, чтобы быть противоположными друг другу на торцевых поверхностях устройства 1 для утилизации тепла отработавших газов двигателя, и дренажная трубка 34 для охлаждающей жидкости и выпускная труба 35 для отработавших газов выполнены в положениях, противоположных друг другу на наружной окружной поверхности устройства 1 для утилизации тепла отработавших газов двигателя, но для настоящего изобретения важнее всего то, что отработавшие газы из распылительных отверстий 20 напрямую распыляются на внутреннюю цилиндрическую трубу 31, являющуюся перегородкой между отработавшими газами и охлаждающей жидкостью, и не существует какого-либо особого ограничения по положениям других элементов, таких, как вышеописанный вход 21 а для отработавших газов, впускная труба 33 для охлаждающей жидкости, дренажная трубка 34 для охлаждающей жидкости, и выпускная труба 35 для отработавших газов, и эти положения могут быть изменены подходящим образом. Более того, несмотря на то, что направление впрыскивания отработавших газов, распыляемых из распылительных отверстий 20, перпендикулярно внутренней цилиндрической трубе 31, которая является единственной перегородкой в настоящем воплощении, не существует какого-либо определенного ограничения по впрыскиванию в перпендикулярном направлении, также возможно диагональное впрыскивание. На фиг. 3 показана взаимосвязь между средним коэффициентом теплопередачи (значение К) и потерей давления устройства 1 для утилизации тепла отработавших газов в соответствии с настоящим изобретением, в случае, когда за 100% потери давления принимается потеря давления, когда используется устройство для утилизации тепла отработавших газов (код изделия 124593-13370, произведено YanmarCorporation), в котором используется дроссельная заслонка, такая, как описана в традиционной технологии, в двигателе внутреннего сгорания (3GPG88, произведенном Yanmar Corporation), и за 100% среднего коэффициента теплопередачи (значение К) принимается средний коэффициент теплопередачи (значение К) в этом время. Потеря давления устройства 1 для утилизации тепла отработавших газов в соответствии с настоящим изобретением регулируется путем увеличения/уменьшения количества распылительных отверстий 20. В результате, подтвердилось, что в устройстве 1 для утилизации тепла отработавших газов в соответствии с настоящим изобретении, даже когда потеря давления составляет грубо от 40% до 80% от потери давления традиционного устройства для утилизации тепла отработавших газов, может быть получен средний коэффициент теплопередачи (значение К), который в два раза или более превышает традиционный коэффициент, и коэффициент утилизации тепла отработавших газов может быть улучшен. На фиг. 4 показана взаимосвязь между средним коэффициентом теплопередачи (значение К) и отношением (h/D) в устройстве 1 для утилизации тепла отработавших газов в соответствии с настоящим изобретением, при этом соотношение (h/D) представляет собой отношение расстояния h между каждыми двумя распылительными отверстиями 20 и внутренней цилиндрической трубой 31, на которую из них распыляется отработавший газ, к диаметру D распылительного отверстия 20. Так же, как и на вышеописанной фиг. 3 за 100% среднего коэффициента теплопередачи (значение К) принимается средний коэффициент теплопередачи (значение К), когда используется устройство для утилизации тепла отработавших газов (код изделия 124593-13370, произведено Yanmar Corporation), в котором используется дроссельная заслонка, такая, как описана в традиционной технологии, в двигателе внутреннего сгорания(3GPG88, произведенном Yanmar Corporation). В результате было подтверждено, что путем поддержания этого соотношения (h/D) в диапазоне от 1,7 до 7, можно поддерживать скорость столкновения отработавших газов о внутреннюю цилиндрическую трубу 31, и улучшить коэффициент теплопередачи отработавших газов, и в то же время предотвратить повышение потери давления отработавших газов. Когда это соотношение (h/D) меньше 1,7, потеря давления отработавших газов увеличивается. Также, когда это соотношение (h/D) больше 7, эффект может быть достигнут, но при этом нельзя получить средний коэффициент теплопередачи (значение К),превышающий в два раза или более традиционный коэффициент, что является одной из задач. Фиг. 5 изображает взаимосвязь среднего коэффициента теплопередачи (значение К) и потери давления отработавших газов с отношением общей площади распылительных отверстий 20 к массовому расходу отработавших газов в устройстве 1 для утилизации тепла отработавших газов в соответствии с настоящим изобретением, когда такое соотношение надлежащим образом изменяется. Подобно случаю,описанному со ссылкой на фиг. 3, за 100% среднего коэффициента теплопередачи (значение К) и за 100% потери давления принимаются средний коэффициент теплопередачи (значение К) и потеря давления при использовании устройства для утилизации тепла отработавших газов (код изделия 124593-13370, произведено Yanmar Corporation), в котором используется дроссельная заслонка, такая, как описана в традиционной технологии, в двигателе внутреннего сгорания (3GPG88, произведенном Yanmar Corporation). В результате, подтвердилось, что путем поддержания этого соотношения в диапазоне от 2,0 до 4,5 можно надлежащим образом поддерживать скорость столкновения отработавших газов с внутренней цилиндрической трубой 31, и улучшить коэффициент теплопередачи (значение К), а также предотвратить увеличение потери давления отработавших газов. Когда это соотношение меньше 2,0, потеря давления отработавших газов возрастает. Также, когда это соотношение больше 4,5, эффект может быть получен, но нельзя получить средний коэффициент теплопередачи (значение К), превышающий в два раза или более традиционный коэффициент, что является одной из задач. Следует отметить, что несмотря на то, что отработавшие газы распыляются из распылительных отверстий 20 на внутреннюю цилиндрическую трубу 31 канала 3 для охлаждающей жидкости в настоящем воплощении, поскольку отработавший газ может быть распылен непосредственно из распылительных отверстий 20 на граничную стенку канала, через который проходит охлаждающая жидкость, не существует какого-либо ограничения по типу устройства 1 для утилизации тепла отработавших газов, и устройство 1 для утилизации тепла отработавших газов может быть, например, таким, как показано на фиг. 6. Более подробно, в данном устройстве 1 для утилизации тепла отработавших газов, пространство S было расширено путем исключения наружной трубы 22 впускной трубы 2 для отработавших газов, так что данная конфигурация включает в себя лишь внутреннюю трубу 21, множество трубок 30 для охлаждающей жидкости, через которые протекает охлаждающая жидкость в том же направлении, что и охлаждающая жидкость, протекающая в канале 3 для охлаждения, оборудованы в пространстве S, и отработавший газ распыляется из распылительных отверстий 20, выполненных во внутренней трубе 21, на трубы 30 для охлаждающей жидкости. На фиг. 6, элементам, идентичным элементам устройства 1 для утилизации тепла отработавших газов, показанного на фиг. 1, обозначены теми же ссылочными позициями,и их описание опущено. Устройство для утилизации тепла отработавших газов, включающее в себя катализатор. Далее будет описано воплощение настоящего изобретения на основании чертежей. Фиг. 7 изображает устройство 1 для утилизации тепла отработавших газов двигателя в соответствии с настоящим изобретением. Более подробно, такое устройство 1 для утилизации тепла отработавших газов двигателя имеет такую конфигурацию, что катализатор для очистки отработавших газов двигателя (здесь далее называемый просто катализатор) 4 помещен в наружную трубу 22 впускной трубы 2 для отработавших газов, и множество распылительных отверстий 20, оборудованных в этой наружной трубе 22, противоположны внутренней цилиндрической трубе 31 канала 3 для охлаждающей жидкости. Следует отметить, что элементы,идентичные элементам устройства 1 для утилизации тепла отработавших газов двигателя, показанного на фиг. 1, описанной выше, обозначены идентичными ссылочными позициями, и их описание будет опущено. Катализатор 4 может представлять собой по меньшей мере один из следующих катализаторов: трехкомпонентный, окислительный и восстановительный, либо комбинированную или последовательную конфигурацию из множества катализаторов. Этот катализатор 4 может иметь трубчатую форму, через которую воздух может проходить от одного конца к другому. Внутреннее пространство может иметь сотовую структуру, через которую может проходить воздух, и возможна конфигурация, в которой катализатор, обработанный так, чтобы иметь форму таблетки, расположен в трубчатом внутреннем пространстве так, чтобы воздух мог проходить. Наружная труба 22 впускной трубы 2 для отработавших газов имеет цилиндрическую форму, чей диаметр позволяет включить катализатор 4, описанный выше, и ее окружная стенка оборудована множеством распылительных отверстий 20, выполненных через одинаковый интервал по длине и в окружном направлении. Один конец внутри этой наружной трубы 22 оборудован трубой 23 для соединения с катализатором, которая направляет отработавшие газы из внутренней трубы 21 впускной трубы 2 для отработавших газов в наружную трубу 22, и это является путем отработавших газов, и центральная часть внутри этой наружной трубы 22 оборудована выпускной трубой 24 для газа, в которой выполнены отверстия 24 а для выпуска газа в четырех местах в окружном направлении. Описанный выше катализатор 4 оборудован между трубой 23 для соединения с катализатором и выпускной трубой 24 для газов этой наружной трубы 22. Более подробно, каждая из концевых частей катализатора 4 оборудована опорным элементом 41, имеющим часть 41 а увеличенного диаметра, и катализатор 4 оборудован так, что внутренние стороны частей 41 а увеличенного диаметра этих опорных элементов 41 принимают вводные части трубы 23 для соединения с катализатором и выпускной трубы 24 для газов, соответственно, таким образом, соединяясь с ними. Канал 3 для охлаждающей жидкости оборудован внутренней трубой 36 на стороне другого конца так, что она простирается от внутренней стороны наружной трубы 22 вышеуказанной впускной трубы 2 для отработавших газов к месту расположения выпускной трубы 24 для газов. Также впускная труба 33 для охлаждающей жидкости выполнена так, чтобы простираться от другой концевой части канала 3 для охлаждающей жидкости, и эта впускная труба 33 для охлаждающей жидкости имеет такое строение,чтобы охлаждающая жидкость протекала от другой концевой части канала 3 для охлаждающей жидкости к выпускной трубе 24 для газов, а затем протекала к внутренней трубе 36 через открытую часть 33 а, образованную во впускной трубе 33 для охлаждающей жидкости на стороне дальше по потоку от входа, и затем охлаждающая жидкость, попавшая во внутреннюю трубу 36, вновь протекает к стороне другой концевой части канала 3 для охлаждающей жидкости, и после этого попадает в зазор между внутренней цилиндрической трубой 31 и наружной цилиндрической трубой 32. В соответствии с устройством 1 для утилизации тепла отработавших газов двигателя, имеющим такую конфигурацию, отработавшие газы из двигателя протекают от внутренней трубы 21 впускной трубы 2 для отработавших газов, через трубу 23 для соединения с катализатором, катализатор 4, и выпускную трубу 24 для газов, выпускаются из отверстий 24 а для выпуска газов в выпускной трубе 24 для газов в наружную трубу 22 и распыляются из распылительных отверстий 20 в этой наружной трубе 22 на канал 3 для охлаждающей жидкости, и, таким образом, отработавшие газы могут с большой скоростью впрыскивания распыляться непосредственно на внутреннюю цилиндрическую трубу 31, которая является единственной перегородкой между отработавшими газами и охлаждающей жидкостью, без потери кинетической энергии расхода отработавших газов, распыляемых из этих распылительных отверстий 20, из-за вмешательства прочих элементов до достижения канала 3 для охлаждающей жидкости. Соответственно,охлаждающая жидкость, которая проходит через канал 3 для охлаждающей жидкости, может восстанавливать тепло отработавших газов с высокой теплоотдачей, без бесполезного образования изогнутой части, как в традиционной технологии. Также катализатор 4 оборудован внутри наружной трубы 22 впускной трубы 2 для отработавших газов, и поэтому выпускной путь может быть более компактным, поскольку пространство не используется впустую, и конфигурация может быть более компактной по сравнению со случаем, когда катализатор 4 выполнен отдельно, и, более того, можно снизить стоимость благодаря упрощению конструкции, и предотвратить накопление отработавших газов, повышение потери давления и так далее. Также, благодаря тому, что катализатор 4 выполнен внутри наружной трубы 22 впускной трубы 2 для отработавших газов, высокотемпературный газ протекает в окрестности катализатора, и катализатор не охлаждается напрямую охлаждающей жидкостью, таким образом, предотвращается снижение температуры катализатора 4 и обеспечивается возможность улучшения эффективности преобразования и снижения размера катализатора 4. Следует отметить, что, несмотря на то, что катализатор 4 устройства 1 для утилизации тепла отработавших газов двигателя оборудован между трубой 23 для соединения с катализатором и выпускной трубой 24 для газов в настоящем воплощении, допустима конфигурация, в которой, как показано на фиг. 8, труба 23 для соединения с катализатором, оборудованная в одной концевой части внутри наружной трубы 22, простирается как внутри, так и снаружи наружной трубы 22 от одной концевой части, выпускная труба 24 для газов отсутствует, и катализатор 4 оборудован внутри участка трубы 23 для соединения с катализатором, которая простирается в наружную трубу 22. На фиг. 8 элементы, идентичные элементам на фиг. 7, имеют такие же ссылочные позиции, и их описание будет опущено. В случае такой конструкции конструкция устройства 1 для утилизации тепла отработавших газов двигателя может быть упрощена путем дополнительного исключения выпускной трубы 24 для газов. Также несмотря на то, что катализатор 4 присоединен при помощи опорных элементов 41, выполненных на соответствующих концевых частях катализатора 4, в настоящем воплощении допустима конфигурация, в которой, как показано на фиг. 9, труба 23 для соединения с катализатором выполнена так,чтобы простираться лишь наружу от наружной трубы 22 от одной концевой части наружной трубы 22, и лишь центральная часть катализатора 4 присоединена к трубе 23 для соединения с катализатором при помощи единственного опорного элемента 41, выполненного вблизи указанной одной концевой части. На фиг. 9 элементы, идентичные элементам на фиг. 7, обозначены идентичными ссылочными позициями, и их описание будет опущено. В случае такой конструкции, конструкция устройства 1 для утилизации тепла отработавших газов двигателя может быть дополнительно упрощена путем исключения участка трубы 23 для соединения с катализатором, обеспечивающего продолжение внутри наружной трубы 22. Более того, несмотря на то, что катализатор 4 закреплен внутри наружной трубы 22 при помощи трубы 23 для соединения с катализатором в настоящем воплощении, допустима конфигурация, в которой, как показано на фиг. 10, труба 23 для соединения с катализатором, имеющая такой же диаметр, что и наружная труба 22, выполнена так, чтобы простираться наружу от одной концевой части наружной трубы 22, и катализатор 4 непосредственно присоединен к наружной трубе 22 путем обеспечения опорных элементов 41 внутри наружной трубы 22. В этом случае следует отметить, что поток отработавших газов сдерживается опорными элементами 41, и, таким образом, необходимо сохранить путь отработавших газов путем обеспечения вырезов 41b в частях 41 а увеличенного диаметра на опорных элементах 41. Также общая площадь поперечного сечения вырезов 41b предпочтительно должна быть больше либо равна двум общим площадям распылительных отверстий 20 в наружной трубе 22, выполненных между опорными элементами 41. На фиг. 10 элементы, идентичные элементам на фиг. 7, обозначены идентичными ссылочными позициями, и их описание было опущено. В соответствии с такой конструкцией в устройстве 1 для утилизации тепла отработавших газов двигателя конструкция внутри наружной трубы 22 может быть дополнительно упрощена, и, более того,можно эффективно использовать пространство внутри наружной трубы 22 и использовать катализатор 4 большего диаметра. Промышленная применимость Настоящее изобретение может быть использовано в качестве устройства для утилизации тепла отработавших газов во множестве типов двигателей, используемых в установках для кондиционирования воздуха и системах совместного производства тепла и энергии. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство утилизации тепла отработавших газов двигателя путем обеспечения теплообмена между отработавшими газами и охлаждающей жидкостью двигателя, содержащее впускную трубу (2) для отработавших газов, имеющую впуск для отработавших газов с одной своей стороны; канал (3) для охлаждающей жидкости, имеющий двойную трубчатую структуру, содержащую внутреннюю цилиндрическую трубу (31) и внешнюю цилиндрическую трубу (32), в зазоре между которыми течет охлаждающая жидкость, при этом впускная труба (2) для отработавших газов проходит внутри канала, образованного внутренней цилиндрической трубой (31), при этом имеется пространство между каналом для охлаждающей жидкости и впускной трубкой для отработавших газов, которое полностью окружает впускную трубку для отработавших газов; впускной патрубок (33) для охлаждающей жидкости, предусмотренный на торцевом конце с одной стороны внешней цилиндрической трубы (32) канала для охлаждающей жидкости; дренажную трубку (34) для охлаждающей жидкости, расположенную на наружной окружной поверхности с другой стороны внешней цилиндрической трубы (32); и выпускную трубу (35) для отработавших газов, при этом впускная труба (2) для отработавших газов имеет множество распылительных отверстий (20), расположенных по ее длине и в ее окружном направлении так, что отработавшие газы непосредственно соударяются с внутренней стенкой внутренней цилиндрической трубы (31) канала для охлаждающей жидкости, при этом выпускная труба (35) соединена с наружной окружной поверхностью канала (3) для охлаждающей жидкости со стороны впуска потока для охлаждающей жидкости и проникает сквозь внутреннюю цилиндрическую трубку (31) и наружную цилиндрическую трубу (32). 2. Устройство по п.1, в котором минимальное расстояние от каждого из распылительных отверстий(20) до внутренней стенки внутренней цилиндрической трубы (31) канала для охлаждающей жидкости в 1,5-7 раз превышает диаметр распылительных отверстий. 3. Устройство по п.1, в котором соотношение между общей открытой площадью распылительных отверстий (20) и расходом отработавших газов (общая площадь распылительных отверстий/массовый расход отработавших газов) = от 2,0 до 4,5 (см 2/(кг/мин. 4. Устройство по любому из пп.1-3, в котором для очистки отработавших газов двигателя на пути потока отработавших газов в части входа для отработавших газов располагается катализатор (4), который полностью или частично помещен внутрь впускной трубы (2) для отработавших газов, в которой выполнены распылительные отверстия (20). 5. Устройство по п.4, в котором вырез, позволяющий газам распределяться, выполнен в одном месте или во множестве мест в опоре катализатора, присоединенной к наружному периметру катализатора. 6. Энергетическая установка с приводом от двигателя, в которой на пути отработавших газов двигателя установлено устройство утилизации тепла отработавших газов по любому из пп.1-5.

МПК / Метки

МПК: F01N 5/02

Метки: утилизации, устройство, использованием, газов, установка, двигателя, энергетическая, тепла, отработавших

Код ссылки

<a href="https://eas.patents.su/12-18557-ustrojjstvo-dlya-utilizacii-tepla-otrabotavshih-gazov-dvigatelya-i-energeticheskaya-ustanovka-s-ego-ispolzovaniem.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство для утилизации тепла отработавших газов двигателя и энергетическая установка с его использованием</a>