Способ и устройство для разделения потока твердых веществ

Номер патента: 16828

Опубликовано: 30.07.2012

Авторы: Блай Роджер, Миссалла Михаель, Штурм Петер, Захаров Лилли, Клетт Корнелис, Хилтунен Пекка, Рееб Бернд, Штрёдер Михаэль

Формула / Реферат

1. Способ разделения потока твердого материала (m0), выводимого из циклона, бункера для псевдоожиженного слоя и т.п., где поток твердого материала (m0) выгружается через первый сбрасыватель и флюидизируется внизу первого сбрасывателя путем подачи транспортирующего газа, где по крайней мере часть (m1) потока твердого материала (m0) транспортируется кверху с помощью транспортирующего газа через первый подъемник, отходящий от сбрасывателя, где оставшаяся часть (m2) потока твердого материала (m0) выгружается через второй сбрасыватель, примыкающий к первому сбрасывателю, и флюидизируется внизу второго сбрасывателя путем подачи транспортирующего газа и где по крайней мере часть потока твердого материала (m2) транспортируется кверху с помощью транспортирующего газа через второй подъемник, отходящий от второго сбрасывателя.

2. Способ по п.1, отличающийся тем, что подачу транспортирующего газа меняют внизу первого и/или второго сбрасывателя.

3. Способ по п.2, отличающийся тем, что в качестве контрольной переменной для подачи транспортирующего газа к первому или второму сбрасывателю используют перепад давления через бункер для псевдоожиженного слоя.

4. Способ по п.1, отличающийся тем, что подачу транспортирующего газа внизу первого сбрасывателя поддерживают постоянной.

5. Способ по любому из пп.1-4, отличающийся тем, что перепад давления между низом и головкой первого и/или второго сбрасывателя поддерживают меньшим, чем падение давления, соответствующее псевдоожиженному сбрасывателю.

6. Способ по любому из пп.1-5, отличающийся тем, что для каждого сбрасывателя давление внизу сбрасывателя поддерживают большим, чем давление в головке этого сбрасывателя.

7. Способ по любому из пп.1-6, отличающийся тем, что под первым и/или вторым подъемником транспортирующий воздух подается через по меньшей мере одно направленное вниз сопло.

8. Способ по любому из пп.1-7, отличающийся тем, что в качестве транспортирующего газа используют какой-либо третий, преимущественно инертный газ, в частности азот.

9. Способ по любому из пп.1-8, отличающийся тем, что для прерывания потока твердого материала в подъемнике добавляют транспортирующий газ при такой малой объемной скорости, что в этом подъемнике минимальная скорость флюидизации не превышается.

10. Устройство для разделения потока твердого материала, выводимого из циклона (6), бункера для псевдоожиженного слоя и т.п., в частности, для осуществления способа по любому из пп.1-9, включающее в себя первый сбрасыватель (8) для транспортирования потока твердого материала, первый подъемник (9), отходящий от первого сбрасывателя (8) кверху, первое средство для подачи транспортирующего газа, с помощью которого транспортирующий газ вводится в первый сбрасыватель (8) под первым подъемником (9) с целью транспортирования твердого материала через первый подъемник (9), второй сбрасыватель (13), примыкающий к первому сбрасывателю (8) под первым средством для подачи транспортирующего газа, второй подъемник (15), отходящий от второго сбрасывателя (13) кверху, и второе средство для подачи транспортирующего газа, с помощью которого транспортирующий газ вводится во второй сбрасыватель (13) под вторым подъемником (15) с целью транспортирования твердого материала через второй подъемник (15).

11. Устройство по п.10, отличающееся регулирующим клапаном (20) для изменения второй подачи транспортирующего газа.

12. Устройство по п.10 или 11, отличающееся тем, что каждая подача транспортирующего газа осуществляется через по меньшей мере одно сопло (11, 18).

13. Устройство по п.12, отличающееся тем, что по крайней мере одно сопло (11, 18) наклонено вниз.

14. Устройство по пп.10-13, отличающееся тем, что сбрасыватель (8, 13) наклонен не более чем на 40° по отношению к вертикали.

15. Устройство по пп.10-14, отличающееся тем, что подъемник (9, 15) расположен вертикально.

16. Устройство по пп.10-15, отличающееся тем, что высота подъемника (9, 15) больше высоты связанного с ним сбрасывателя (8, 13).

17. Устройство по пп.10-16, отличающееся тем, что диаметр каждого сбрасывателя (8, 13) больше или равен диаметру соответственно связанного с ним подъемника (9, 15), приблизительно вдвое больше диаметра подъемника (9, 15).

18. Устройство по пп.10-17, отличающееся тем, что первый подъемник (9) открывается в бункер 1 для псевдоожиженного слоя с помощью отклонения посредством колена или подобной ему детали.

19. Устройство по пп.10-18, отличающееся тем, что второй подъемник (15) открывается в разгрузочный бак (1) или подобную ему емкость.

20. Устройство по пп.10-19, отличающееся тем, что после первого сбрасывателя (31) имеется ряд дополнительных сбрасывателей (38, 44), внизу каждого из которых подается транспортирующий газ с целью направления каждого потока твердого материала кверху через подъемник (39, 45), отходящий от соответствующего сбрасывателя (38, 44).

21. Устройство по п.20, отличающееся тем, что дополнительные сбрасыватели расположены параллельно.

Текст

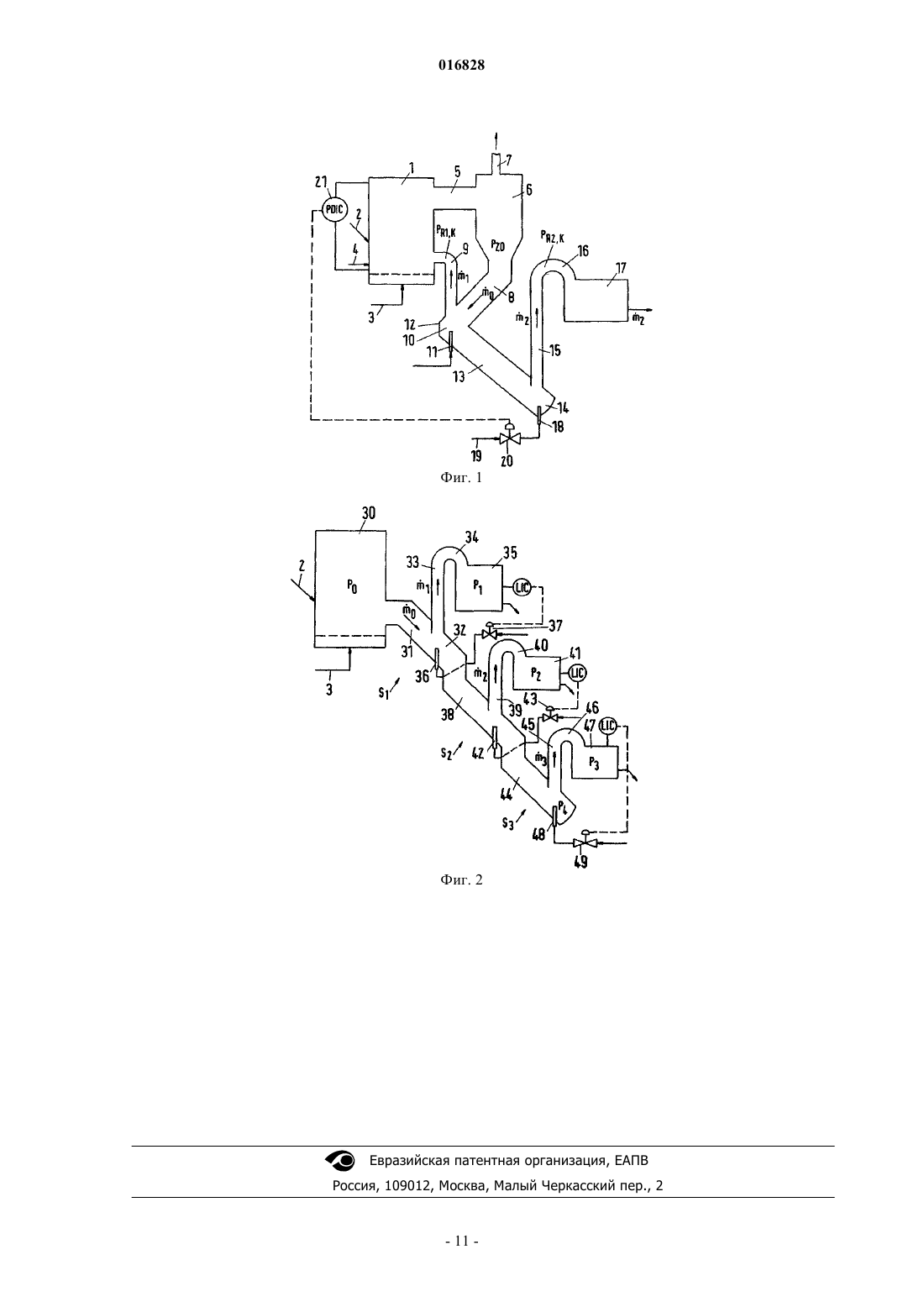

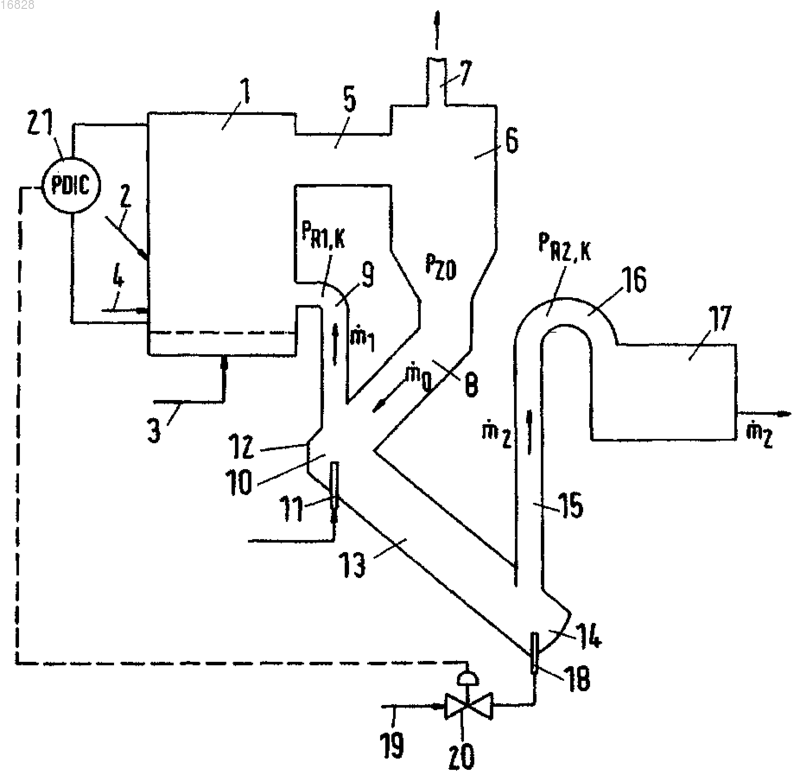

СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ПОТОКА ТВРДЫХ ВЕЩЕСТВ С целью разделения потока тврдого материала, который выводится из бункера для псевдоожиженного слоя, поток тврдого материала выгружается через первый сбрасыватель и флюидизируется внизу первого сбрасывателя путм подачи транспортирующего газа, где по крайней мере часть потока тврдого материала транспортируется кверху с помощью транспортирующего газа через первый подъмник, отходящий от сбрасывателя, где оставшаяся часть потока тврдого материала выгружается через второй сбрасыватель, примыкающий к первому сбрасывателю, и флюидизируется внизу второго сбрасывателя путм подачи транспортирующего газа и где по крайней мере часть потока тврдого материала транспортируется кверху с помощью транспортирующего газа через второй подъмник, отходящий от второго сбрасывателя. 016828 Область техники, к которой относится изобретение Настоящее изобретение относится к способу и устройству для разделения потока тврдого материала, выводимого из циклона, бункера для псевдоожиженного слоя и т.п. Уровень техники При переработке гранулированных материалов, таких как сульфидная цинковая руда, железная руда, губчатое железо или гидроксид алюминия в бункере для псевдоожиженного слоя тврдые материалы флюидизируются путм подачи флюидизирующего газа и перерабатываются, например обжигаются,прокаливаются, нагреваются, восстанавливаются, сжигаются, газифицируются или охлаждаются в соответствии с желаемым применением. В случае циркулирующего псевдоожиженного слоя после реактора псевдоожиженного слоя, как правило, устанавливается рециркуляционный циклон, из которого отводят отработавшие газы, а переработанный тврдый материал рециркулирует вниз в бункер для псевдоожиженного слоя. Частичный поток тврдого материала ответвляют в качестве продукта или остатка и, возможно, подают на желаемую дополнительную стадию переработки. В DE 3107711 А 1 описан способ производства клинкерного цемента, в котором порошкообразное цементное сырь, которое предварительно нагревают в теплообменнике суспензионного типа, подают в циркуляционную систему для прокаливания. Циркуляционная установка включает в себя реактор псевдоожиженного слоя, рециркуляционный циклон и обратный трубопровод. В реакторе псевдоожиженного слоя цементную сырьевую смесь флюидизируют с помощью флюидизирующего газа и прокаливают путм сжигания вводимого через фурму топлива. При разделении тврдого материала в рециркуляционном циклоне через регулируемое промным затвором устройство выводится непрерывный поток материала,который податся на вторую циркуляционную установку, которая, в свою очередь, включает в себя реактор псевдоожиженного слоя, рециркуляционный циклон и обратный трубопровод. На второй циркуляционной установке осуществляется спекание с относительно небольшим количеством топлива. Используемый в выводном устройстве так называемый промный затвор представляет собой механический клапан для тврдых материалов в форме копья с коническим наконечником, который входит в соответствующее ему отверстие конической формы в стенке бункера. При выводе пики из или вводе е в отверстие поперечное сечение увеличивается или уменьшается, благодаря чему можно регулировать выходной поток. Однако при этом давление на обеих сторонах выхода для тврдого материала одно и то же, поскольку промный затвор может влиять на герметичное уплотнение только в полностью изолированных условиях. Как правило, указанным давлением является давление псевдоожиженного слоя на уровне выхода для тврдого материала. Если же перепада давления через выход для тврдого материала добиваются с помощью переключения процесса и/или соответствующих рабочих условий, качество регулирования должно нарушиться. Регулирующий промный затвор для открытия и закрытия прохода газа детально описан в ЕР 0488433 В 1. Такие регулирующие промные затворы применяются на практике, но они имеют свои трудности и недостатки. С одной стороны, регулирующий промный затвор имеет механически двигающиеся детали,которые контактируют с тврдыми материалами. Следовательно, затвор нужно охлаждать с помощью водяного охлаждения. В этом случае нужно отслеживать скорость потока охлаждающей воды и разницу температур между прямым потоком и возвратным потоком. Пика время от времени может оказываться поврежднной. В этом случае из пики будет вытекать вода и, в худшем случае, стекать в расположенный ниже е бункер, имеющий огнеупорную обкладку, в результате чего огнеупорная обкладка может оказаться поврежднной. Кроме того, пику нужно передвигать в боковом направлении с помощью приводного устройства, расположенного снаружи при внешнем давлении, в то время как давление внутри является, как правило, избыточным. Для уплотнения используют сальниковую коробку. Если коробка окажется неплотной, возможен выход наружу горячего тврдого материала, что представляет угрозу безопасности, либо же внутрь будет поступать наружный воздух, что может нарушить процесс. С целью корректировки потока тврдого материала, выводимого с помощью промного затвора, необходима точная подгонка между наконечником пики и камнем сопла, выполняющим функцию седла клапана. При этом следует принять во внимание, что после продолжительных периодов работы высокие температуры могут привести к отслоению огнеупорной обкладки, после чего указанная точная подгонка может оказаться невозможной. Может также случиться, что после продолжительного периода с закрытым промным затвором тврдые материалы перед наконечником промного затвора перестанут быть псевдоожиженными и не придут в движение при открытии промного затвора. Во многих случаях управляемая вручную воздушная фурма, которая перемещается через другую сальниковую коробку, может быть использована для шуровки и одновременно для псевдоожижения тврдого материала. Об успехе или неудаче такой шуровки обычно можно судить, наблюдая через смотровое стекло. Когда тврдый материал достаточно горяч и светится, кое-что можно разглядеть. Если же материал холодный, ничего увидеть нельзя и приходится,как говориться, работать вслепую. Однако в случае горячего тврдого материала смотровое стекло, выдерживающее высокие температуры, очень дорого. Кроме того, в случае использования регулирующего промного затвора нельзя осуществить герметичное уплотнение через регулирующее устройство. Это может привести к прохождению газа/воздуха через камень сопла, причм в худшем случае к тому же и-1 016828 навстречу направлению потока тврдого материала, в результате чего поток тврдого материала может оказаться ограниченным или даже полностью остановленным. Другой недостаток таких промных затворов состоит в том, что они действуют только в нисходящем направлении, потому что для горизонтального передвижения тврдого материала через отверстие камня сопла необходима сила тяжести. В патенте США 6666629 описан способ переноса гранулированного материала, в котором тврдый материал транспортируется от первой зоны с давлением от 4 до 16 бар по нисходящему трубопроводу и затем по восходящему трубопроводу ко второй зоне с давлением ниже, чем в первой зоне на 3-15 бар. Впуск газовой среды осуществляется через направленное вверх сопло в точке, где нисходящий трубопровод переходит в восходящий трубопровод. Из WO 01/28900 А 1 известно устройство, в котором тврдый материал подводится через сбрасыватель к восходящему трубопроводу, через который он переносится с помощью транспортирующего газа и затем отводится внизу путм отклонения. Тврдый материал флюидизируется как в нисходящем трубопроводе, так и в подъмнике по всей его длине и посредством этого переносится под действием силы тяжести подобно текучей среде в соединительные трубы. В US 2005/0058516 А 1 описано устройство для транспортирования мелкозернистых тврдых материалов с регулируемой скоростью потока, где тврдый материал вначале проходит вниз через сбрасыватель под действием силы тяжести и затем транспортируется к подъмнику через наклонный транспортирующий трубопровод с помощью вводимого вторичного газа и при этом в указанный подъмник для переноса частиц вверх снизу вводится воздух. Сбрасыватель и подъмник, таким образом, не соединены напрямую один с другим. Общим в указанных выше способах и устройствах является то, что поток тврдого материала не разделяется. Сущность изобретения Базовой задачей изобретения является обеспечение простого и наджного разделения потока тврдого материала. И при этом должно быть гарантировано наджное герметичное уплотнение. Эта задача в способе настоящего изобретения в значительной степени решена с помощью признаков п.1 формулы изобретения, и решение это состоит в том, что поток тврдого материала, выводимый из бункера для псевдоожиженного слоя или подобного ему резервуара, выгружается через первый сбрасыватель и флюидизируется внизу первого сбрасывателя путм подачи транспортирующего газа и при этом по крайней мере часть потока тврдого материала транспортируется наверх с помощью транспортирующего газа через первый подъмник, отходящий от сбрасывателя, а оставшаяся часть потока тврдого материала выгружается через второй сбрасыватель, примыкающий к первому сбрасывателю и флюидизируется внизу второго сбрасывателя путм подачи транспортирующего газа и при этом по крайней мере часть потока тврдого материала транспортируется наверх с помощью транспортирующего газа через второй подъмник, отходящий от второго сбрасывателя. С помощью системы сбрасыватель/подъмник, которую называют также уплотннный котл (seal pot) разделение потока тврдого материала осуществляется без движущихся деталей устройства, вступающих в непосредственный контакт с тврдым материалом. Частичный поток, транспортируемый с помощью первого подъмника, может рециркулировать в бункер для псевдоожиженного слоя, а остальная часть потока тврдого материала выгружается или податся на дополнительную стадию переработки. Согласно одному из особо предпочтительных аспектов изобретения подачу транспортирующего газа внизу первого и/или второго сбрасывателя меняют с помощью контрольных средств. В данном случае,особую важность составляет то, что подачу транспортирующего газа меняют внизу второго сбрасывателя. Этим путм определяется массовый расход тврдого материала через второй подъмник. Расход тврдого материала через первый подъмник получают автоматически, и при этом первый подъмник и поток транспортирующего газа через него следует задавать такими, чтобы весь поток тврдого материала мог выгружаться в случае полного отключения второго транспортирующего пути. Понятно, что дополнительно может быть обеспечена возможность менять подачу транспортирующего газа и внизу первого сбрасывателя, чтобы, например, минимизировать потребность в транспортирующем воздухе и, следовательно, мощность вентилятора. Альтернативным образом, можно изменять флюидизирование лишь в первом подъмнике, в случае чего второй подъмник должен бы был выгружать то, что не выгружено с помощью первого подъмника. В качестве контрольной переменной для подачи транспортирующего газа на один из сбрасывателей согласно изобретению может быть использован перепад давления через бункер для псевдоожиженного слоя. Альтернативным образом, в данном случае можно проводить ультразвуковое измерение уровня тврдого материала или измерение веса бункера с тврдым материалом. Настоящим изобретением предусмотрено также варьирование объмной скорости транспортирующего газа к первому подъмнику и транспортирующего газа ко второму подъмнику, если, например, сумма обеих этих скоростей остатся постоянной. В случае стационарного псевдоожиженного слоя слой псевдоожиженного тврдого материала ведт себя подобно текучей среде и вследствие этого создат гидростатическое давление, пропорциональное-2 016828 высоте псевдоожиженного слоя. В случае циркулирующего псевдоожиженного слоя уровень не определн, так как псевдоожиженный слой заполняет весь реактор псевдоожиженного слоя. При этом перепад давления пропорционален запасу тврдого материала в реакторе псевдоожиженного слоя. Согласно изобретению сигнал перепада давления используется для приведения в действие контрольного клапана с помощью контура управления и, таким образом, определяет подачу транспортирующего газа. Если перепад давления в бункере для псевдоожиженного слоя становится слишком большим, клапан для транспортирующего газа второго подъмника открывается шире и поток транспортирующего газа увеличивается, в результате чего из системы удаляется больше тврдого материала через второй подъмник, в то время как первый подъмник возвращает меньше тврдого материала в псевдоожиженный слой. Если же перепад давления уменьшается, уменьшается поток транспортирующего газа ко второму подъмнику,что приводит к соответствующему уменьшению массового расхода тврдого материала во второй подъмник и, соответственно, к повышению уровня псевдоожиженного слоя. Так же как и в случае регулирования разностного давления в реакторе псевдоожиженного слоя, путм варьирования подачи транспортирующего газа ко второму сбрасывателю массовый поток, выводимый из первого подъмника, регулируется автоматически и подачу транспортирующего газа внизу первого сбрасывателя можно в соответствии с одним из предпочтительных вариантов осуществления сохранять постоянной. Для этой цели, чтобы иметь возможность максимально транспортировать всю массу потока тврдого материала через первый подъмник, необходимо, естественно, подавать поток транспортирующего газа в достаточном количестве. Согласно изобретению, перепад давления между низом и верхом каждого из сбрасывателей поддерживается меньшим падения давления, соответствующего псевдоожиженному сбрасывателю. Если,как это также предлагается согласно изобретению, давление внизу первого и/или второго сбрасывателя поддерживается большим, чем давление вверху этого сбрасывателя, тврдый материал в сбрасывателе ведт себя подобно оседающему слою с пористостью, близкой к пористости стационарного слоя. Таким образом, в сбрасывателе находится не псевдоожиженный перемещаемый подвижный слой. Перепад давления в первом сбрасывателе, Pd1 определяется как Перепад давления в первом сбрасывателе, Pd2, определяется как Приведнный Pd1 обозначает падение давления в первом подъмнике, которое зависит от расхода транспортирующего газа и от массового расхода тврдого материала. Потерю давления в первом подъмнике получают как функцию массового расхода тврдого материала и подачи транспортирующего газа.PR1,K обозначает давление вверху первого подъмника, которое в случае рециркуляции тврдого материала в псевдоожиженный слой большей частью равно давлению в псевдоожиженном слое в точке, где первый подъмник соединн с бункером для псевдоожиженного слоя. Это давление не обязательно должно быть постоянным, поскольку оно зависит, например, от переменного запаса тврдого материала в бункере для псевдоожиженного слоя. Это давление может также быть намного выше внешнего давления. Если второй подъмник переходит в расширительный бачок, то во многих случаях давление в этом месте равно внешнему давлению. Это давление, однако, может меняться, например, когда отвод отработанного воздуха из флюидизирующего канала слишком велик, в результате чего создатся отрицательное давление. Если после подъмника осуществляется какой-либо дополнительный процесс, давление PR1,K может также оказаться намного выше внешнего давления, в частности выше также и давления в псевдоожиженном слое. При рециркуляции тврдого материала в бункер для псевдоожиженного слоя следует принимать в расчт давление PZ0 в конусе рециркуляционного циклона, следующего после первого сбрасывателя. Это давление зависит от технологических характеристик циклона и от возможно присутствующих предшествующих устройств. Таким образом, перепад давления PD1 получают автоматически посредством первого сбрасывателя. Перепад давления PD2 получают как разницу между противодавлением из первого подъмника(суммы давления вверху первого подъмника и падения давления через первый подъмник) и падением давления PR2 второго подъмника плюс давление вверху второго подъмника PR2,E. Таким образом, указанный перепад давления зависит от давления внизу первого подъмника вверху второго подъмника. При изменении потока транспортирующего газа второго подъмника перепад давления во втором подъмнике получают как функцию расхода транспортирующего газа. Для обоих сбрасывателей может быть установлено, что перепады давления не должны также становиться большими, чем перепады давления, которые бы были получены, если бы сбрасыватели были псевдоожиженными. Это означало бы, что пористость в сбрасывателе была бы повышена и противодавление из подъмника или из бункера для псевдоожиженного слоя уже нельзя было бы наджным образом изолировать. Это выражается какmf - пористость тврдого материала в условиях неподвижного слоя;HDi - высота соответствующего подъмника i. В этих условиях слой в сбрасывателе действует, как герметичное уплотнение и давление вверху подъмника изолировано от давления на входе в сбрасыватель. Кроме того, массовый расход переносимого тврдого материала или высота слоя и запас тврдого материала в бункере для псевдоожиженного слоя можно теперь подкорректировать или регулировать путм варьирования транспортирующего газа. Транспортирующий газ, например воздух, в основном протекает в подъмниках вверх и транспортирует столько тврдого материала, сколько позволяет его несущая способность. Небольшая часть транспортирующего газа проходит сквозь подвижный слой в сбрасывателях и в результате этого создат в сбрасывателях падение давления. Под каждым первым и вторым подъмниками транспортирующий газ податся преимущественно через по меньшей мере одно сопло для транспортирующего газа. Для этой цели в принципе может быть использовано любое подходящее сопло или газоподающее устройство, например сопло чашечного типа или сопло, направленное вверх, на верхнем конце которого может быть, например, помещена газопроницаемая среда типа мембраны, через которую проходит поток транспортирующего газа, или, например,подходящим образом установленная расходомерная диафрагма. Согласно одному из особо предпочтительных аспектов изобретения транспортирующий газ податся под подъмником через по меньшей мере одно направленное вниз сопло. В этом случае наджно предотвращается закупорка сопла. В некоторых применениях может оказаться необходимым корректировать различные газовые атмосферы в бункере для псевдоожиженного слоя и разгрузочном баке второго подъмника. Смешение этих газовых атмосфер, как правило, нежелательно. Для обеспечения газового барьера между бункером для псевдоожиженного слоя и разгрузочным баком второго подъмника в качестве транспортирующего газа согласно изобретению используют какой-либо третий газ, преимущественно инертный газ, в частности азот. Согласно одному из направлений изобретения поток транспортирующего газа, в частности во второй сбрасыватель, может быть значительно уменьшен. В этом случае наджного прерывания потока тврдого материала достигают с помощью большого уменьшения потока транспортирующего газа во втором подъмнике. Опыты показали, что даже при больших перепадах давления между бункером для псевдоожиженного слоя и головкой второго подъмника поток тврдого материала прервется, как только расход транспортирующего газа станет меньше, чем необходимо для минимального псевдоожижения в подъмнике. Во втором подъмнике образуется перемещаемый стационарный слой. Такое перемещение гарантирует разделение газовых атмосфер между бункером для псевдоожиженного слоя и головкой подъмника, что может оказаться необходимым в некоторых применениях. Если же поток транспортирующего газа прерван полностью, тврдый материал останется в подъмниках в виде стационарного слоя. Однако может происходить перемещение с помощью газа из одного из резервуаров, поскольку газ будет перетекать от более высокого к более низкому давлению. Является ли это невыгодным, нужно решать соответственно каждому применению. При компоновке согласно изобретению все способные флюидизироваться тврдые материалы могут в принципе транспортироваться. Однако, как правило, размер частиц транспортируемого тврдого материала не должен быть более 10 мм, преимущественно не более 3 мм и предпочтительно не более 0,3 мм. Железную руду, например, перерабатывают при размере зерна до приблизительно 10 мм, размер зерна пластиковых гранул составляет преимущественно от 2 до 6 мм, а оксид алюминия перерабатывают преимущественно при размере зерна менее 0,3 мм. Настоящее изобретение распространяется также на устройство для разделения потока тврдых материалов с характерными признаками п.10 формулы изобретения. Согласно изобретению варьирование, в частности, второго устройства для подачи транспортирующего газа, осуществляют с помощью регулирующего клапана, открытое положение которого используется для регулирования, например, перепада давления через бункер для псевдоожиженного слоя через контур управления. Согласно изобретению подачу потока транспортирующего газа осуществляют по меньшей мере через одно, преимущественно направленное вниз сопло. В альтернативном случае подачу потока транспортирующего газа можно также осуществлять через флюидизирующую ткань или какую-либо другую пористую среду. Согласно изобретению сбрасыватель наклонн не более чем на 45 по отношению к вертикали, что обеспечивает постепенный спуск тврдого материала в сбрасывателе без псевдоожижения. С другой стороны, подъмник расположен в основном приблизительно вертикально. Благодаря этому выгрузка через подъмники тврдого материала облегчается.-4 016828 Согласно одному из направлений изобретения, высота, в частности, высота второго подъмника больше высоты связанного с ним сбрасывателя или даже, кроме того, больше высоты первого и второго сбрасывателя, взятых вместе. Таким образом, изобретение позволяет также наращивать высоту, т.е. тврдый материал может переноситься кверху. В конструкции установки это представляет большое преимущество, поскольку различные стадии процесса в этом случае уже не должны располагаться одна над другой, а могут также устанавливаться одна рядом с другой. Этим путм экономится высота конструкции а,следовательно, и затраты. Чтобы иметь возможность откорректировать желаемый режим потока в подъмниках, который весьма подобен режиму плотного псевдоожиженного слоя, диаметры сбрасывателей должны быть больше или равны диаметрам связанных с ними подъмников. Предпочтительно, чтобы диаметры сбрасывателей были в 1,5-3 раза больше диаметров подъмников, как правило, вдвое больше диаметров связанных с ними подъмников. Нет необходимости, чтобы оба сбрасывателя имели один и тот же диаметр. Скорее более предпочтительно проектировать второй сбрасыватель с меньшим диаметром, чем диаметр первого сбрасывателя. Два подъмника также могут иметь разные диаметры и при этом разную длину. Кроме того, сбрасыватели и подъмники не обязательно всегда должны быть цилиндрическими. Возможны также и овальные, угловые и т.п. варианты. В этих случаях под диаметром всегда подразумевается эквивалентный диаметр круглой трубы с той же самой площадью поперечного сечения. Диаметр или форма сбрасывателей и подъмников могут также изменяться вдоль их длины. В одном из предпочтительных аспектов осуществления первый подъмник соединн на выходе с бункером для псевдоожиженного слоя для рециркуляции потока тврдого материала, возможно при отклонении с помощью колена или подобного ему средства. В зависимости от применения второй подъмник может переходить в разгрузочный бак или на какую-либо другую стадию процесса. Согласно изобретению на температуру тврдого материала в сбрасывателях и/или подъмниках может оказывать влияние наличие теплообменников в сбрасывателе и/или подъмнике. В случае внутренних теплообменников диаметр подъмников должен быть подобран таким образом, чтобы отношения площадей поперечных сечений сбрасывателя и подъмника по-прежнему отвечали требуемым значениям. В альтернативном случае сбрасыватели и/или подъмники сами могут выполнять роль теплообменников. Согласно одному из направлений развития изобретения, после первого сбрасывателя имеется ряд дополнительных сбрасывателей, в нижней части каждого из которых податся транспортирующий газ, с целью направления части потока тврдого материала кверху через подъмник, отходящий от соответствующего сбрасывателя. Эти последовательно соединнные дополнительные уплотннные котлы имеют конструкцию, подобную конструкции первого уплотннного котла. В этом случае дополнительные подъмники могут отходить от общего сбрасывателя на разных уровнях или на одном и том же уровне. Если они отходят на разных уровнях, то сбрасыватель может уменьшаться в диаметре поэтапно в соответствии с отдельными потоками тврдого материала. Согласно одному из направлений изобретения, после первого сбрасывателя может быть установлен в параллельном порядке ряд дополнительных сбрасывателей. Это может быть осуществлено, например, в виде Y-образной конструкции, которая разделяет поток тврдого материала, выходящий из первого сбрасывателя в нисходящем направлении двумя частичными потоками. В этом случае с помощью изобретения можно регулировать несколько переменных параметров. Например, в случае четырх отдельных сбрасывателей уровень в бункере для псевдоожиженного слоя можно регулировать, с одной стороны,изменением подачи транспортирующего газа к первому из четырх дополнительных подъмников, регулируя в то же время три уровня и/или температуры смешения в разгрузочных баках второго, третьего и четвртого дополнительных подъмников. Диаметры всех подъмников могут быть разными, а головки всех подъмников могут располагаться на разных уровнях и иметь различные давления. Давления в головках подъмников могут также отличаться от давления на входе в сбрасыватели. При этом разными могут быть также газовые атмосферы в бункере для псевдоожиженного слоя и в четырх разгрузочных баках и между всеми пятью резервуарами возможны газовые барьеры. Можно также не использовать один или более сбрасывателей в обычном режиме, а использовать их только как дополнительные средства транспортирования в случае превышения в бункере для псевдоожиженного слоя критического уровня тврдого материала. Переключение между разными примными баками для тврдого материала, выгружаемого из псевдоожиженного слоя, до сих пор было возможно только с помощью механического переключения. При использовании же изобретения контакт движущихся деталей с горячим тврдым материалом исключн, и поэтому исключн возникающий по этой причине износ, который приводит к снижению точности регулировки и усложнению работ по техническому обслуживанию. Направления развития, преимущества и возможные применения изобретения могут быть также получены из следующего описания вариантов осуществления и из графического материала. Все признаки,описанные и/или проиллюстрированные, составляют главную суть изобретения сами по себе или в сочетании вне зависимости от их включения в формулу изобретения или обратной ссылки на них.-5 016828 Перечень чертежей Фиг. 1 - схема устройства согласно первому варианту осуществления изобретения и фиг. 2 - схема устройства согласно второму варианту осуществления изобретения. Сведения, подтверждающие возможность осуществления изобретения Фиг. 1 показывает устройство для разделения потока тврдого материала, который выводится из рециркуляционного циклона 6 циркулирующего псевдоожиженного слоя, согласно первому варианту осуществления изобретения. Вместо рециркуляционного циклона 6 может быть также использован какой-либо другой резервуар, содержащий тврдый материал. Наиболее существенным фактом является то, что в бункер подаются тврдые материалы, способные флюидизироваться. Бункер 1 для псевдоожиженного слоя содержит в себе псевдоожиженный слой из преимущественно мелкозернистого тврдого материала, такого как оксид алюминия железная руда или пластиковые гранулы со средним размером зерна менее 10 мм, преимущественно от 0,01 до 5 мм и, в частности, от 0,005 до 1 мм. Тврдый материал вводится в бункер 1 для псевдоожиженного слоя через подающий трубопровод 2. Псевдоожиженный слой 2 флюидизируется с помощью первичного воздуха, который податся на газораспределитель по трубопроводу 3 и проходит через псевдоожиженный слой снизу. По трубопроводу 4 податся топливо. По разгрузочному трубопроводу 5 термообработанный тврдый материал податся в рециркуляционный циклон 6, в котором отработавшие газы отделяются и направляются вверх по трубопроводу 7. Внизу рециркуляционного циклона 6 поток тврдого материала то выгружается через первый нисходящий трубопровод, наклоннный вниз не более чем на 45 по отношению к вертикали, который называют также первой сбрасывающей трубой 8, или первым сбрасывателем. От первого сбрасывателя 8 отходит,по существу, вертикально вверх первый трубопровод, который называют также первой подъмной трубой 9, или первым подъмником. Первый подъмник направлен назад в бункер 1 для псевдоожиженного слоя. Диаметр первого подъмника 9 равен приблизительно половине диаметра первого сбрасывателя 8. Под первым подъмником 9 вводится транспортирующий газ через по меньшей мере одно сопло 11 в зону сбрасывателя 8, определяемую в заявке как низ 10 первого сбрасывателя 8, с целью флюидизации потока тврдого материала в первом подъмнике 9. В качестве флюидизирующего газа в принципе может быть использован любой транспортирующий газ. С целью того, чтобы обеспечить разделение газовых атмосфер между псевдоожиженным слоем и головкой подъмника преимущественно используют какой-либо третий, в частности инертный, газ, такой как азот. В целях простоты далее транспортирующий газ будет коротко называться несущим воздухом. Для подачи несущего воздуха могут быть установлены несколько сопел 11. Сопло 11 не ограничивается иллюстрируемой формой направленного вверх сопла. Напротив, может быть также использовано сопло чашечного типа или сопло, направленное вниз,или сопло с пористой деталью на свом конце, которое должно предотвратить закупорку сопла. Транспортирующий газ можно также подавать через флюидизирующую ткань или какую-либо другую пористую среду, которая располагается внизу сбрасывателя над не проиллюстрированным газораспределителем. Специалист может использовать все известные ему средства для адекватной флюидизации тврдого материала внизу сбрасывателя 6. После низа 10 первого сбрасывателя 8 и промежуточной детали 12 установлен второй сбрасыватель 13, который также наклонн вниз на примерно 45. Хотя первый сбрасыватель 8, таким образом, не заперт в нижней части, зона под входом (основание) первого подъмника 9 перед переходом во второй сбрасыватель 13 носит в заявке название низ первого сбрасывателя 8. Внизу 14 второго сбрасывателя 13 от него отходит второй подъмник 15, который направлен, по существу, вертикально вверх. Однако возможен также и некоторый наклон подъмника. Диаметр второго подъмника 15 составляет примерно половину диаметра второго сбрасывателя 13. При отклонении с помощью колена 16 второй подъмник 15 переходит в расширительный бачок 17, который может быть флюидизирован. В альтернативном случае второй подъмник 15 может открываться в разгрузочный бак,из которого тврдый материал может выгружаться через лоток, или же поток тврдого материала может подаваться на какую-либо дополнительную стадию процесса. Под основанием второго подъмника 15 внизу 14 второго сбрасывателя 13 расположено по меньшей мере одно сопло 18 для подачи несущего воздуха. В трубопроводе 19, подающем на сопло 18 несущий воздух, имеется регулирующий клапан 20, предназначенный для изменения подачи несущего воздуха. В качестве контрольной переменной для регулирующего клапана 20 используется перепад давления через бункер для псевдоожиженного слоя, который определяют, например, с помощью датчика 21 дифференциального давления. Однако запас тврдого материала в бункере 1 для псевдоожиженного слоя может также устанавливаться, например, путм взвешивания бункера с тврдым материалом или путм измерения деформации несущего стального каркаса и полученные таким образом значения также могут использоваться в качестве контрольной переменной. Устройство согласно первому варианту осуществления изобретения имеет в основном описанную выше конструкцию. Далее описывается его рабочий режим, функционирование и принцип действия. Через трубопровод 2 подачи тврдого материала в бункер 1 для псевдоожиженного слоя податся-6 016828 предназначенный для переработки тврдый материал, такой как гидроксид алюминия (Al(OH)3), который(тврдый материал) флюидизируется в бункере 11 для псевдоожиженного слоя первичным воздухом,подаваемым через трубопровод 3 и прокаливается путм сжигания топлива, подаваемого через топливный трубопровод 4. Через разгрузочный трубопровод 5 полученный оксид алюминия (Al2O3) направляется к рециркуляционному циклону 6, в котором тврдый материал отделяется от отработавшего газа,отводимого по трубопроводу 7. Тврдый материал накапливается внизу рециркуляционного циклона 6 и опускается через первый сбрасыватель 8 к низу 10 сбрасывателя. В результате добавления несущего (или транспортирующего) воздуха в первый подъмник 9 под входным отверстием частичный поток m1 переносится кверху подъмника 9 и возвращается в бункер 1 для псевдоожиженного слоя. Оставшийся частичный поток m2 от потока тврдого материала проходит через промежуточную деталь 12 и второй сбрасыватель 13 к низу 14 второго сбрасывателя 13. В результате добавлении несущего(транспортирующего) воздуха под входным отверстием во второй подъмник 15 тврдый материал переносится кверху во втором подъмнике 15 и выгружается в расширительный бачок 17 через колено 16. Количество потока тврдого материала m1, перенеснного через второй подъмник 15, можно изменять подачей несущего воздуха. Эту подачу можно регулировать с помощью регулирующего клапана 20 по перепаду давления в бункере 1 для псевдоожиженного слоя. Тврдый материал, не вынесенный через второй подъмник 15, накапливается во втором сбрасывателе 13 и образует перемещаемый стационарный слой. В результате флюидизации с помощью подаваемого в сопло 11 несущего воздуха остальная часть потока тврдого материала m1= m0-m2 рециркулирует через первый подъмник 9 в бункер 1 для псевдоожиженного слоя. В этом случае первый подъмник 9 должен быть сконструирован таким образом, чтобы он также мог возвращать весь поток m0 тврдого материала из первого сбрасывателя 8 в бункер 1 для псевдоожиженного слоя, если через второй сбрасыватель 13 и второй подъмник 15 тврдый материал не выводится. Таким образом, корректировка частичного потока m1 осуществляется автоматически в зависимости от второго частичного потока, выводимого через второй подъмник 15. Благодаря этому для системы просто требуется регулирование подачи несущего воздуха через сопло 18 под вторым подъмником 15. С другой стороны, подача несущего воздуха через сопло 11 под первым подъмником 9 может оставаться постоянной. Тврдый материал в сбрасывателе ведт себя подобно оседающему слою с пористостью, близкой к пористости стационарного слоя. В случае ослабевающего потока транспортирующего газа через сопло 18 и, соответственно, ослабевающего массового расхода тврдого материала во втором подъмнике 15, поток тврдого материала уже не будет проходить равномерно при больших перепадах давления между бункером 1 для псевдоожиженного слоя и головкой второго подъмника 15, как только поток транспортирующего газа станет меньше, чем соответствует минимальной флюидизирующей скорости во втором подъмнике 15. Во втором сбрасывателе 13 и втором подъмнике 15 будет образован перемещающийся стационарный слой. Это перемещение гарантирует разделение газовых атмосфер между бункером для псевдоожиженного слоя и головкой подъмника, что может оказаться необходимым в зависимости от применения. Массовый расход тврдого материала во втором подъмнике 15, объмная скорость транспортирующего газа в котором используется как контрольная переменная для регулирования запаса тврдого материала в реакторе 1 псевдоожиженного слоя, находится в определнной зависимости с самой объмной скоростью транспортирующего газа. Если измерение потока транспортирующего газа используют до соответствующего измерительного клапана 20, то массовый расход тврдого материала может быть выведен из измеренной объмной скорости транспортирующего газа. Время пребывания в бункере для тврдых материалов, в том числе, например, и в реакторе псевдоожиженного слоя, получают из отношения содержания тврдого материала к производительности по тврдому материалу. Поскольку в случае показанного на фиг. 1 контура массовая скорость тврдого материала во втором подъмнике 15 (без учта контрольных изменений) совпадает с производительностью по тврдому материалу реактора псевдоожиженного слоя, то в способе изобретения может определяться и регулироваться даже и время пребывания тврдого материала. Когда, например, обычно постоянный ввод тврдого материала в реактор псевдоожиженного слоя в определнный момент времени удваивается, то, если время пребывания тврдого материала будет сохраниться постоянным, запас тврдого материала в реакторе псевдоожиженного слоя также должен удвоиться. Даже если ввод тврдого материала в реактор псевдоожиженного слоя не измеряется, из возрастания массового расхода тврдого материала во втором подъмнике можно заключить, что производительность системы удвоилась. В этом случае для поддержания постоянства времени пребывания тврдого материала удваивается установочное значение контура управления для запаса тврдого материала реактора. После некоторого переходного периода в реакторе псевдоожиженного слоя получают двойной перепад давления. Таким образом, вместо запаса тврдого материала в псевдоожиженном слое указанным путм можно даже регулировать время пребывания тврдого материала в псевдоожиженном слое. В альтернативном (не проиллюстрированном) варианте осуществления можно к тому же варьировать и подачу воздуха через первое сопло 11. Между рециркуляционным циклоном 6 и первым сбрасывателем 8 расположен бак (преимущественно псевдоожиженный), в котором уровень тврдого материала-7 016828 регулируют, изменяя поток газа через сопло 11. Измерение уровня в этом баке может, например, также производиться путм измерения разностного давления. Это имеет то преимущество, что сбрасыватель 8 всегда полностью заполнен и позволяет оценивать массовый расход m1: чем больше массовый расход,тем больше требуется несущего воздуха для транспортирования этой массы в первом подъмнике 9. Поскольку массовый расход m1 может оцениваться по несущему воздуху во втором подъмнике 15, может быть также рассчитан и циркулирующий массовый поток m0. В промышленных системах с циркулирующим псевдоожиженным слоем такой случай до сих пор не имел места. Кроме того, добавляется столько несущего воздуха, сколько его требуется в данный момент. Если не менять поток несущего воздуха с помощью регулирующего клапана, а посредством скорости вентилятора, экономится расход подаваемой на вентилятор энергии. Во втором варианте осуществления настоящего изобретения, как это показано на фиг. 2, ряд блоков сбрасыватель-подъмник (уплотннных котлов) установлен в последовательном порядке. Из бункера 30 для псевдоожиженного слоя отходит первый сбрасыватель 31 на определнное расстояние от низа газораспределителя (т.е. выше или на его уровне), через этот первый сбрасыватель из бункера 30 для псевдоожиженного слоя выгружается массовый поток m0 тврдого материала. Близко к низу 32 первого сбрасывателя 31 отходит, по существу, вертикально вверх первый подъмник 33, который через колено 34 выходит в первый расширительный бачок 35. Под входом первого подъмника 33 через первое сопло 36 податся несущий воздух, с помощью которого тврдый материал в подъмнике 33 флюидизируется и транспортируется кверху. Подачу несущего воздуха через первое сопло 36 меняют с помощью первого регулирующего клапана 37. После нижней части 32 сбрасывателя 31 следует второй уплотннный котл S2, включающий второй сбрасыватель 38 и отходящий от него второй подъмник 39, который через колено 40 переходит во второй расширительный бачок 41. Под входом второго подъмника 39 через второе сопло 42 податся несущий воздух с целью флюидизации тврдого материала во втором подъмнике 42 и направления его кверху. Подачу несущего воздуха через второе сопло 42 меняют с помощью второго регулирующего клапана 43. После второго уплотннного котла S2 следует третий уплотннный котл S3, включающий в себя третий сбрасыватель 38, примыкающий к низу второго сбрасывателя 38, и отходящий от него вертикально восходящий третий подъмник 45, который через колено 46 переходит во второй расширительный бачок 47. Под входом третьего подъмника 45 через третье сопло 48 податся несущий воздух, который транспортирует, флюидизируя, тврдый материал кверху третьего подъмника 45. Подачу несущего воздуха через третье сопло 48 изменяют с помощью третьего регулирующего клапана 49. Вместо расширительных бачков 35, 41, 47 могут быть также, естественно, использованы другие детали установки, которые соответствуют техническим требованиям для соответствующих частичных потоков m1-m3, где каждый из частичных потоков m1-m3 может обрабатываться индивидуально. Вместо уровней в расширительных бачках могут также регулироваться температуры, когда, например, в расширительных бачках размещены пучки теплообменников. При этом можно либо регулировать температуру тврдого материала на выходе из расширительного бачка, либо также выходную температуру среды, текущей в трубах пучка теплообменников. Этим путм можно, например, точно корректировать суммарное тепло потока тврдого материала, выходящего из бункера 30, с учтом потребностей в тепле разных сред или частичных процессов с помощью соответствующего распределения частичных потоков тврдого материала. Подачу несущего воздуха через сопла 36, 42 и 48 изменяют, например, основываясь на уровне в расширительных бачках 35, 41 и 47. Этот уровень может быть, например, определн по перепаду давления в бачках 35, 41 и 47. Этим путм можно получать удельные массовые расходы m1, m2 и m3 через подъмники 33,39 и 45, соответственно. В то же время обеспечивается герметическое уплотнение между бункером 30 для псевдоожиженного слоя и расширительными бачками 35, 41 и 47: каждый резервуар может иметь свой собственный уровень давления. Показанное на фиг. 3, последовательное соединение может, естественно, быть продолжено до любого числа уплотннных котлов от S1 до Sn, каждый из которых имеет одну и ту же конструкцию. Должно быть, однако, обеспечено, чтобы давление Pn (в данном случае Р 4) внизу последнего сбрасывателя 44 было больше давления P0 в бункере 30 для псевдоожиженного слоя и давлений P1-Pn-1 в бачках 35, 41 и 47. Пример В одном из применений с псевдоожиженным слоем получают оксид алюминия из гидроксида алюминия при высоких температурах в печи с псевдоожиженным слоем. Тепло от продукта должно рекуперироваться в холодильниках с псевдоожиженным слоем для последующего использования в процессе прокаливания или каким-либо другим образом в процессе рафинирования оксида алюминия. В показанном на фиг. 2 контуре установки наиболее высоко расположенный сбрасыватель непосредственно соединн с циклоном подобно фиг. 1. Продукт, получаемый с температурой 480 С, охлаждают с использованием трх сред (рекуперация тепла). С этой целью соединяют параллельно три холодильника с псевдоожиженным слоем, имеющие погружнные пучки труб, каждый из которых соединн с одним из подъ-8 016828 мников. В первом холодильнике первичный воздух для печи подогревается с помощью непрямого теплопереноса. Во втором холодильнике нагревается максимально 32 т/ч котельной воды и в третьем холодильнике нагревается максимально 60 т/ч воды для промывки производственных гидратных фильтров. Котельная вода имеет давление 6 бар и поступает в пучок второго холодильника с температурой 25 С, а вода для промывки фильтров поступает в пучок третьего холодильника с температурой 60 С. Наиболее высоко расположенный сбрасыватель имеет диаметр 0,8 м. Первый подъмник к первому холодильнику с пучком первичного воздуха имеет диаметр 0,4 м и способен транспортировать весь поток продукта: 140 т/ч. Котельная вода и вода для промывки фильтров не всегда имеются в максимальном количестве для нагрева. По этой причине потребность в тепле для нагрева этих сред не постоянна. С другой стороны,необходимо любыми средствами предотвратить кипение жидких сред. Вследствие этого температуру котельной воды на выходе из пучка во втором холодильнике поддерживают постоянной при 140 С. С регулирующим клапаном для регулирования воздушного сопла второго подъмника соединн соответствующий контур управления. Если котельная вода на выходе из пучка имеет температуру выше 140 С,регулирующий клапан несколько прикрывают. После этого меньшее количество оксида алюминия транспортируется во второй холодильник, наличное тепло уменьшается, и температура котельной воды на выходе из пучка соответственно снижается. Если, однако, температура котельной воды остатся ниже желаемой температуры 140 С, регулирующий клапан слегка приоткрывают, в результате чего через второй подъмник во второй холодильник транспортируется больше оксида алюминия, соответственно увеличивается наличное тепло и температура котельной воды повышается. Даже в случае изменения массовых расходов котельной воды желаемую температуру подогрева всегда можно подкорректировать. Второй подъмник имеет диаметр 0,25 м, вследствие чего ко второму холодильнику может быть направлено максимально 56 т/ч оксида алюминия. В третьем холодильнике вода для промывки фильтров должна быть нагретой до желаемого значения 95 С. В этом случае температура воды также контролируется на выходе из пучка и при этом соответствующий контур управления соединн с регулирующим клапаном для транспортирования газа третьего подъмника. Третий подъмник имеет диаметр 0,15 м, в соответствии с чем к третьему холодильнику может быть направлено максимально 32 т/ч оксида алюминия. Диаметр второго сбрасывателя равен 0,6 м, а диаметр третьего сбрасывателя 0,35 м. Поток транспортирующего газа к первому подъмнику выбирают таким, чтобы он выносил весь поток тврдого материала,когда подъмники два и три совсем не удаляют тврдого материала. Однако если для нагрева имеются в максимальных количествах котельная вода и вода для промывки фильтров, поток тврдого материала в первом подъмнике уменьшается в результате регулирования температуры котельной воды и воды для промывки фильтров и при этом меньше тепла рассеивается в первичном воздухе. Если не имеется котельной воды и воды для промывки фильтров, весь поток продукта пропускают через первый подъмник в первый холодильник, и тепло рассеивается в первичном воздухе для печи. Таким образом, энергию можно распределять между нагреваемыми средами любым путм. Благодаря этому использование тепловых потоков может быть оптимизировано. В том случае, когда остаточное тепло должно быть рассеяно, выходы холодильников могут быть соединены с дополнительным холодильником с псевдоожиженным слоем, в котором остаточное тепло рассеивается в охлаждающей воде. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ разделения потока тврдого материала (m0), выводимого из циклона, бункера для псевдоожиженного слоя и т.п., где поток тврдого материала (m0) выгружается через первый сбрасыватель и флюидизируется внизу первого сбрасывателя путм подачи транспортирующего газа, где по крайней мере часть (m1) потока тврдого материала (m0) транспортируется кверху с помощью транспортирующего газа через первый подъмник, отходящий от сбрасывателя, где оставшаяся часть (m2) потока тврдого материала (m0) выгружается через второй сбрасыватель, примыкающий к первому сбрасывателю, и флюидизируется внизу второго сбрасывателя путм подачи транспортирующего газа и где по крайней мере часть потока тврдого материала (m2) транспортируется кверху с помощью транспортирующего газа через второй подъмник, отходящий от второго сбрасывателя. 2. Способ по п.1, отличающийся тем, что подачу транспортирующего газа меняют внизу первого и/или второго сбрасывателя. 3. Способ по п.2, отличающийся тем, что в качестве контрольной переменной для подачи транспортирующего газа к первому или второму сбрасывателю используют перепад давления через бункер для псевдоожиженного слоя. 4. Способ по п.1, отличающийся тем, что подачу транспортирующего газа внизу первого сбрасывателя поддерживают постоянной. 5. Способ по любому из пп.1-4, отличающийся тем, что перепад давления между низом и головкой первого и/или второго сбрасывателя поддерживают меньшим, чем падение давления, соответствующее псевдоожиженному сбрасывателю. 6. Способ по любому из пп.1-5, отличающийся тем, что для каждого сбрасывателя давление внизу сбрасывателя поддерживают большим, чем давление в головке этого сбрасывателя.-9 016828 7. Способ по любому из пп.1-6, отличающийся тем, что под первым и/или вторым подъмником транспортирующий воздух податся через по меньшей мере одно направленное вниз сопло. 8. Способ по любому из пп.1-7, отличающийся тем, что в качестве транспортирующего газа используют какой-либо третий, преимущественно инертный газ, в частности азот. 9. Способ по любому из пп.1-8, отличающийся тем, что для прерывания потока тврдого материала в подъмнике добавляют транспортирующий газ при такой малой объмной скорости, что в этом подъмнике минимальная скорость флюидизации не превышается. 10. Устройство для разделения потока тврдого материала, выводимого из циклона (6), бункера для псевдоожиженного слоя и т.п., в частности, для осуществления способа по любому из пп.1-9, включающее в себя первый сбрасыватель (8) для транспортирования потока тврдого материала, первый подъмник (9), отходящий от первого сбрасывателя (8) кверху, первое средство для подачи транспортирующего газа, с помощью которого транспортирующий газ вводится в первый сбрасыватель (8) под первым подъмником (9) с целью транспортирования тврдого материала через первый подъмник (9), второй сбрасыватель (13), примыкающий к первому сбрасывателю (8) под первым средством для подачи транспортирующего газа, второй подъмник (15), отходящий от второго сбрасывателя (13) кверху, и второе средство для подачи транспортирующего газа, с помощью которого транспортирующий газ вводится во второй сбрасыватель (13) под вторым подъмником (15) с целью транспортирования тврдого материала через второй подъмник (15). 11. Устройство по п.10, отличающееся регулирующим клапаном (20) для изменения второй подачи транспортирующего газа. 12. Устройство по п.10 или 11, отличающееся тем, что каждая подача транспортирующего газа осуществляется через по меньшей мере одно сопло (11, 18). 13. Устройство по п.12, отличающееся тем, что по крайней мере одно сопло (11, 18) наклонено вниз. 14. Устройство по пп.10-13, отличающееся тем, что сбрасыватель (8, 13) наклонн не более чем на 40 по отношению к вертикали. 15. Устройство по пп.10-14, отличающееся тем, что подъмник (9, 15) расположен вертикально. 16. Устройство по пп.10-15, отличающееся тем, что высота подъмника (9, 15) больше высоты связанного с ним сбрасывателя (8, 13). 17. Устройство по пп.10-16, отличающееся тем, что диаметр каждого сбрасывателя (8, 13) больше или равен диаметру соответственно связанного с ним подъмника (9, 15), приблизительно вдвое больше диаметра подъмника (9, 15). 18. Устройство по пп.10-17, отличающееся тем, что первый подъмник (9) открывается в бункер 1 для псевдоожиженного слоя с помощью отклонения посредством колена или подобной ему детали. 19. Устройство по пп.10-18, отличающееся тем, что второй подъмник (15) открывается в разгрузочный бак (1) или подобную ему мкость. 20. Устройство по пп.10-19, отличающееся тем, что после первого сбрасывателя (31) имеется ряд дополнительных сбрасывателей (38, 44), внизу каждого из которых податся транспортирующий газ с целью направления каждого потока тврдого материала кверху через подъмник (39, 45), отходящий от соответствующего сбрасывателя (38, 44). 21. Устройство по п.20, отличающееся тем, что дополнительные сбрасыватели расположены параллельно.

МПК / Метки

МПК: F23C 10/10, B01J 8/00

Метки: устройство, способ, разделения, веществ, потока, твердых

Код ссылки

<a href="https://eas.patents.su/12-16828-sposob-i-ustrojjstvo-dlya-razdeleniya-potoka-tverdyh-veshhestv.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для разделения потока твердых веществ</a>