Способ и устройство для выделения и разделения на фракции сырьевого потока смешанных углеводородов

Формула / Реферат

1. Способ выделения сырьевого потока смешанных углеводородов из исходного сырьевого потока, такого как поток природного газа, и разделения сырьевого потока смешанных углеводородов на один или более разделенных на фракции потоков и получения сжиженного потока углеводородов, который содержит, по меньшей мере, следующие стадии, на которых:

(а) подают исходный сырьевой поток;

(б) частично конденсируют исходный сырьевой поток с получением частично сконденсированного исходного сырьевого потока;

(в) разделяют частично сконденсированный исходный сырьевой поток на исходный газообразный отбираемый сверху поток и сырьевой поток смешанных сконденсированных углеводородов;

(ii) сжижают по меньшей мере часть исходного газообразного отбираемого сверху потока с получением сжиженного потока углеводородов;

(г) разделяют сырьевой поток смешанных сконденсированных углеводородов, по меньшей мере, на первую часть сырьевого потока и вторую часть сырьевого потока;

(д) пропускают первую часть сырьевого потока в первый сепаратор газ/жидкость через первое впускное отверстие первого сепаратора газ/жидкость с получением, по меньшей мере, первого разделенного на фракции потока в виде первого газообразного отбираемого сверху потока и первого отбираемого снизу потока жидкости;

(е) пропускают первый отбираемый снизу поток жидкости во второй сепаратор газ/жидкость с получением, по меньшей мере, второго разделенного на фракции потока в виде второго газообразного отбираемого сверху потока и второго отбираемого снизу потока жидкости;

(ж) охлаждают второй отбираемый сверху газообразный поток путем теплообмена со второй частью сырьевого потока без использования контура охлаждения, связанного с процессом сжижения, и получают более теплую вторую часть сырьевого потока;

(з) пропускают более теплую вторую часть сырьевого потока в первый сепаратор газ/жидкость на уровне, который по направлению действия силы тяжести ниже уровня первого впускного отверстия.

2. Способ по п.1, в котором по меньшей мере часть исходного газообразного отбираемого сверху потока сжижают без пропускания по меньшей мере части исходного газообразного отбираемого сверху потока через первый сепаратор газ/жидкость.

3. Способ по любому из пп.1, 2, в котором исходный газообразный отбираемый сверху поток является потоком с повышенным содержанием метана.

4. Способ по любому из пп.1-3, который дополнительно содержит следующие стадии:

(и) разделяют охлажденный второй газообразный отбираемый сверху поток, полученный на стадии (ж), на две или более фракции и

(к) пропускают по меньшей мере одну из указанных фракций назад во второй сепаратор газ/жидкость предпочтительно в виде потока флегмы.

5. Способ по любому из пп.1-4, в котором давление второй части сырьевого потока уменьшают до теплообмена со вторым газообразным отбираемым сверху потоком на этапе (ж).

6. Способ по любому из пп.1-5, в котором первый и второй сепараторы газ/жидкость являются дистилляционными колоннами.

7. Способ по любому из пп.1-6, в котором указанную более теплую вторую часть сырьевого потока пропускают в первый сепаратор газ/жидкость на уровне между первым впускным отверстием и низом сепаратора.

8. Способ по любому из пп.1-7, в котором дополнительно отводят поток ребойлера из первого сепаратора газ/жидкость, нагревают поток ребойлера с целью получения отбираемого снизу обратного потока и подают отбираемый снизу обратный поток назад в первый сепаратор газ/жидкость, при этом более теплую вторую часть сырьевого потока пропускают в первый сепаратор газ/жидкость на уровне между первым впускным отверстием и отбираемым снизу обратным потоком.

9. Способ по любому из пп.1-8, в котором второй газообразный отбираемый сверху поток содержит более 60 мол.% этана, предпочтительно более 90 мол.% этана.

10. Способ по любому из пп.1-9, в котором первый отбираемый снизу поток жидкости является потоком C2+ углеводородов.

11. Способ по любому из пп.1-10, в котором второй отбираемый снизу поток жидкости является потоком C3+ углеводородов.

12. Устройство для выделения сырьевого потока смешанных углеводородов из исходного сырьевого потока и разделения сырьевого потока смешанных углеводородов на один или более разделенных на фракции потоков и получения сжиженного потока углеводородов, которое содержит, по меньшей мере, следующее:

теплообменник предварительного охлаждения, предназначенный для охлаждения исходного сырьевого потока с целью получения частично сконденсированного исходного сырьевого потока;

исходный сепаратор газ/жидкость, предназначенный для разделения частичного сконденсированного исходного сырьевого потока на исходный отбираемый сверху газообразный поток и поток сконденсированных смешанных углеводородов;

один или более теплообменник, содержащий основной криогенный теплообменник, выполненный с возможностью теплообмена исходного газообразного отбираемого сверху потока с одним или более охлаждающим веществом, циркулирующим в одном или более цикле охлаждения, для сжижения по меньшей мере части исходного газообразного отбираемого сверху потока;

делитель потока, предназначенный для разделения сырьевого потока смешанных сконденсированных углеводородов, по меньшей мере, на первую часть сырьевого потока и вторую часть сырьевого потока;

первый сепаратор газ/жидкость, предназначенный для приема первой части сырьевого потока через первое впускное отверстие первого сепаратора газ/жидкость и получения, по меньшей мере, первого разделенного на фракции потока в виде первого газообразного отбираемого сверху потока и первого отбираемого снизу потока жидкости;

второй сепаратор газ/жидкость, предназначенный для приема первого отбираемого снизу потока жидкости и получения, по меньшей мере, второго разделенного на фракции потока в виде второго газообразного отбираемого сверху потока и второго отбираемого снизу потока жидкости;

теплообменник, предназначенный для приема второй части сырьевого потока и второго газообразного отбираемого сверху потока и получения охлажденного второго газообразного отбираемого сверху потока и более теплой второй части сырьевого потока, без использования контура охлаждения, связанного с процессом сжижения; и

второе впускное отверстие в первый сепаратор газ/жидкость, предназначенное для впуска более теплой второй части сырьевого потока в первый сепаратор газ/жидкость, при этом второе впускное отверстие расположено на уровне, который по направлению действия силы тяжести ниже уровня первого впускного отверстия.

13. Устройство по п.12, в котором основной криогенный теплообменник предназначен для приема исходного газообразного отбираемого сверху потока, текущего по пути, не проходящему через первый сепаратор газ/жидкость, и для дальнейшего охлаждения исходного газообразного отбираемого сверху потока.

14. Устройство по любому из пп.11-12, которое дополнительно содержит клапан понижения давления, расположенный между делителем потока и теплообменником.

Текст

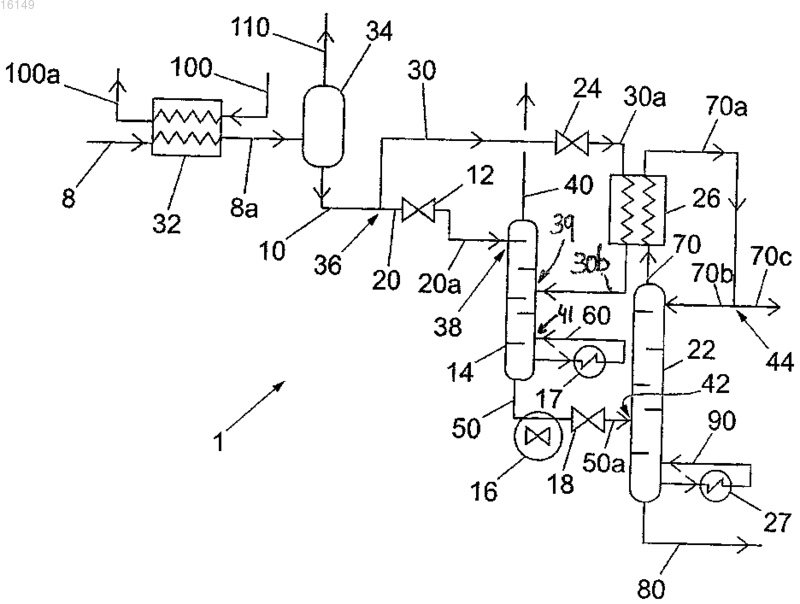

СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ И РАЗДЕЛЕНИЯ НА ФРАКЦИИ СЫРЬЕВОГО ПОТОКА СМЕШАННЫХ УГЛЕВОДОРОДОВ Сырьевой поток (10) сконденсированных смешанных углеводородов, выделенный из исходного сырьевого потока (8), разделяют на один или более разделенных на фракции потоков. В ходе этого процесса сырьевой поток (10) сконденсированных смешанных углеводородов разделяют,по меньшей мере, на первую часть (20) сырьевого потока и вторую часть (30) сырьевого потока. Первая часть (20) сырьевого потока проходит в первый сепаратор (14) газ/жидкость с целью получения, по меньшей мере, первого разделенного на фракции потока в виде первого газообразного отбираемого сверху потока (40). Первый отбираемый снизу поток (50) жидкости,полученный в первом сепараторе (14) газ/жидкость, проходит во второй сепаратор (22) газ/ жидкость с целью получения, по меньшей мере, второго разделенного на фракции потока в виде второго газообразного отбираемого сверху потока (70), который охлаждают в теплообменнике (26) с помощью второй части (30) сырьевого потока. Ягер Марко Дик (NL), Меиринг Ваутер Ян (MY) Высоцкая Н.Н. (RU)(71)(73) Заявитель и патентовладелец: ШЕЛЛ ИНТЕРНЭШНЛ РИСЕРЧ МААТСХАППИЙ Б.В. (NL) 016149 Область техники, к которой относится изобретение Настоящее изобретение относится к способу и устройству, которые предназначены для выделения потока смешанных углеводородов из исходного сырьевого потока, такого как поток природного газа, и разделения на фракции сырьевого потока смешанных углеводородов на один или несколько разделенных на фракции потоков. Уровень техники Природный газ является полезным источником топлива, а также источником различных соединений углеводородов. Газ добывают для распределения по системе трубопроводов, расположенной у источника газа или рядом с ним. Иногда природный газ сначала сжижают в установке по сжижению природного газа (СПГ), расположенной у источника потока природного газа или рядом с источником, что делают по ряду причин. Например, природный газ легче хранить и перемещать на большие расстояния в виде жидкости, а не в газообразной форме, так как в виде жидкости он занимает малый объем и его не нужно хранить при больших давлениях. Обычно природный газ, в основном содержащий метан, поступает в установку получения СПГ при повышенных давлениях и его предварительно обрабатывают с целью получения очищенного сырьевого потока, подходящего для оговоренной цели. В случае последующего сжижения очищенный сырьевой поток должен подходить для сжижения при криогенных температурах. Очищенный газ обрабатывают в ходе нескольких стадий охлаждения с использованием теплообменников с целью постепенного уменьшения температуры до достижения сжижения. Далее сжиженный природный газ дополнительно охлаждают и расширяют до окончательного атмосферного давления, подходящего для хранения и транспортировки. Кроме метана природный газ обычно содержит некоторое количество более тяжелых углеводородов и примесей, в том числе углекислый газ, серу, сероводород и другие соединения серы, азот, гелий,воду и другие неуглеводородные газы, этан, пропан, бутаны, C5+ углеводороды и ароматические углеводороды. Эти и другие общие или известные более тяжелые углеводороды и примеси или препятствуют применению обычных известных способов сжижения метана, или не допускают их применения, что особенно относится к наиболее эффективным способам сжижения метана. Большинство, если не все, известные или предложенные способы сжижения углеводородов, особенно сжижения природного газа, основаны на уменьшении, насколько необходимо, уровней содержания, по меньшей мере, большинства более тяжелых углеводородов и примесей перед осуществлением процесса сжижения. Углеводороды, более тяжелые по сравнению с метаном, и обычно этан, как правило, извлекают из исходного сырьевого потока путем частичной конденсации исходного сырьевого потока, тем самым формируя сырьевой поток смешанных сконденсированных углеводородов, который в дальнейшем отделяют от исходного сырьевого потока. В случае сырьевого потока, образованного природным газом, сырьевой поток смешанных сконденсированных углеводородов выделяют в виде так называемых газоконденсатных жидкостей (ГКЖ). Сырьевой поток смешанных углеводородов, содержащий ГКЖ, часто разделяют на фракции с целью получения ценных углеводородных продуктов или в виде потоков продуктов как таковых, или в виде продуктов, предназначенных для использования в некотором процессе. Например, если этот процесс представляет собой процесс сжижения, то углеводородные продукты могут быть использованы в виде компонента охлаждающего вещества. Разделение на фракции обычно включает в себя выделение одного или нескольких потоков C2+ углеводородов из потока смешанных углеводородов, в частности, как часть многоколонной системы и конструкции выделения газоконденсатных жидкостей (ГКЖ). Специалистам в рассматриваемой области известно использование последовательно расположенных двух или более сепараторов газ/жидкость при выделении ГКЖ. В одном примере блок извлечения ГКЖ вырабатывает один поток с повышенным содержанием более тяжелых углеводородов, указанный поток в дальнейшем используют или сам по себе или в отдельном месте, или блоке дополнительно разделяют на потоки с повышенным содержанием конкретных более тяжелых углеводородов. Разделение на фракции потока с повышенным содержанием более тяжелых углеводородов может быть выполнено в одном или нескольких дополнительных сепараторах газ/жидкость (известных в технике), например в ректификационной колонне. Ректификационная колонна, в которой используется одна или несколько колонн, может вырабатывать отдельные потоки определенных более тяжелых углеводородов. Например, при наличии нескольких колонн каждая колонна может быть предназначена для выработки отдельного потока углеводородов,например потока с повышенным содержанием этана, потока с повышенным содержанием пропана, потока с повышенным содержанием бутана и потока с повышенным содержанием C5+, причем последний поток иногда также называют потоком легких конденсатов. Пропан, бутан, С 5+ углеводороды (и при желании этан) иногда вместе называют газоконденсатными жидкостями (ГКЖ) и известно их использование.-1 016149 Пример ректификационной колонны как обычной дистилляционной колонны, используемой для выделения ГКЖ, описан в документе US 2004/0079107 А 1. В другом примере блок выделения ГКЖ может содержать ректификационную колонну, которая в виде единого целого вырабатывает отдельные потоки определенных более тяжелых углеводородов, таких как упомянутые выше углеводороды. Таким образом, выделение ГКЖ обычно включает в себя этапы охлаждения, конденсации и разделения на фракции, для осуществления которых необходимы значительные затраты на охлаждение и другие энергозатраты. Желательно выделять ГКЖ из потока природного газа наиболее эффективно с точки зрения энергозатрат или с минимальными энергозатратами на охлаждение. В патенте США 7051553 описан обычный процесс сепарации газа, в котором сырьевой поток газа охлаждают, а затем жидкости, сконденсированные из охлажденного газа, расширяют и разделяют на фракции в дистилляционной колонне с целью выделения остаточных компонентов из нужных более тяжелых компонентов. В патенте США 7051553 также описана двухколонная установка выделения ГКЖ,содержащая абсорбер и дистилляционную колонну, при этом на абсорбер направляют второй поток флегмы, содержащий охлажденный отбираемый сверху газ дистилляционной колонны. Охлаждение отбираемого сверху газа из дистилляционной колонны осуществляется отдельным охлаждающим устройством, что требует отдельных энергозатрат. В патенте США 6116050 описаны способы отделения и выделения пропана, пропилена и C3+ углеводородов из подаваемого газа, что делают с целью получения газа для подачи по трубопроводу и получения жидкого продукта. В указанных способах применены последовательно расположенные первая и вторая дистилляционные колонны и система самоохлаждения, относительно которой считается, что она улучшает эффективность сепарации в первой колонне. Охлажденный подаваемый газ подвергается сепарации в сепараторе сырья, а затем пары и жидкости из сепаратора сырья подаются в первую колонну. Часть жидкостей поступает непосредственно по линии в первую колонну, а оставшуюся часть нагревают с помощью парообразного отбираемого сверху потока из второй колонны перед введением в первую колонну через ту же самую линию. Раскрытие сущности изобретения Цель настоящего изобретения состоит в том, чтобы улучшить эффективность выделения и последующего разделения на фракции сырьевого потока смешанных углеводородов, полученного из исходного сырьевого потока. Согласно одному аспекту в настоящем изобретении предложен способ выделения сырьевого потока смешанных углеводородов из исходного сырьевого потока, такого как поток природного газа, и разделения сырьевого потока смешанных углеводородов на один или более разделенных на фракции потоков,указанный способ включает в себя, по меньшей мере, следующие этапы:(а) обеспечивают наличие исходного сырьевого потока;(б) частично конденсируют исходный сырьевой поток, тем самым формируют частично сконденсированный исходный сырьевой поток;(в) разделяют частично сконденсированный исходный сырьевой поток на исходный газообразный отбираемый сверху поток и сырьевой поток смешанных сконденсированных углеводородов;(г) разделяют сырьевой поток смешанных сконденсированных углеводородов, по меньшей мере, на первую часть сырьевого потока и вторую часть сырьевого потока;(д) пропускают первую часть сырьевого потока в первый сепаратор газ/жидкость через первое впускное отверстие первого сепаратора газ/жидкость, что делают с целью получения, по меньшей мере, первого разделенного на фракции потока в виде первого газообразного отбираемого сверху потока и первого отбираемого снизу потока жидкости;(е) пропускают первый, отбираемый снизу, поток жидкости во второй сепаратор газ/жидкость с целью получения, по меньшей мере, второго разделенного на фракции потока в виде второго газообразного отбираемого сверху потока и второго отбираемого снизу потока жидкости; и(ж) охлаждают второй отбираемый сверху газообразный поток путем теплообмена со второй частью сырьевого потока, в результате чего получают более теплую вторую часть сырьевого потока;(з) пропускают более теплую вторую часть сырьевого потока в первый сепаратор газ/жидкость на уровне, который по направлению действия силы тяжести ниже уровня первого впускного отверстия. Согласно другому аспекту в настоящем изобретении предложено устройство выделения сырьевого потока смешанных углеводородов из исходного сырьевого потока и разделения сырьевого потока смешанных углеводородов на один или более разделенных на фракции потоков, указанное устройство содержит, по меньшей мере, следующее: теплообменник предварительного охлаждения, предназначенный для охлаждения исходного сырьевого потока с целью получения частично сконденсированного исходного сырьевого потока,исходный сепаратор газ/жидкость, предназначенный для разделения частичного сконденсированного исходного сырьевого потока на исходный отбираемый сверху газообразный поток и поток сконденсированных смешанных углеводородов; делитель потока, предназначенный для разделения сырьевого потока смешанных сконденсирован-2 016149 ных углеводородов, по меньшей мере, на первую часть сырьевого потока и вторую часть сырьевого потока; первый сепаратор газ/жидкость, предназначенный для приема первой части сырьевого потока через первое впускное отверстие первого сепаратора газ/жидкость и для получения, по меньшей мере, первого разделенного на фракции потока в виде первого газообразного отбираемого сверху потока и первого отбираемого снизу потока жидкости; второй сепаратор газ/жидкость, предназначенный для приема первого отбираемого снизу потока жидкости и для получения, по меньшей мере, второго разделенного на фракции потока в виде второго газообразного отбираемого сверху потока и второго отбираемого снизу потока жидкости; теплообменник, предназначенный для приема второй части сырьевого потока и второго газообразного отбираемого сверху потока и для получения охлажденного второго газообразного отбираемого сверху потока и более теплой второй части сырьевого потока; и второе впускное отверстие, ведущее в первый сепаратор газ/жидкость и предназначенное для впуска более теплой второй части сырьевого потока в первый сепаратор газ/жидкость, при этом второе впускное отверстие расположено на уровне, который по направлению действия силы тяжести ниже уровня первого впускного отверстия. Далее будут рассмотрены примеры и варианты осуществления настоящего изобретения, со ссылками на прилагаемые не ограничивающие изобретение чертежи, на которых фиг. 1 - схема способа сепарации C2+ и фиг. 2 - схема осуществления способа, показанного на фиг. 1, в установке получения СПГ. В этом описании одной ссылочной позицией будет обозначаться и линия, и поток, текущий в этой линии. В описанных здесь вариантах осуществления изобретения охлаждение второго газообразного отбираемого сверху потока из второго сепаратора газ/жидкость обеспечивается благодаря использованию части холода сырьевого потока смешанных сконденсированных углеводородов, а не наличием некоторого отдельного охлаждающего устройства, подразумевающего отдельные энергозатраты, или не объединением с системой или контуром охлаждения, связанным с процессом сжижения. Таким образом, холод из другого источника, такого как охлаждение (предварительное) потока углеводородов, таких как природный газ, осуществляемое отдельным охлаждающим веществом, системой или контуром охлаждения, не нужно отводить для использования при выделении и разделении на фракции потока смешанных углеводородов, например при выделении ГКЖ, тем самым увеличивается эффективность других процессов или участков установки сжижения, такой как установка получения СПГ. Благодаря охлаждению второго газообразного отбираемого сверху потока вырабатывают более теплую вторую часть сырьевого потока, которая еще может поступить в первый сепаратор газ/жидкость или может быть использованной по-другому. Ввод фракции сырьевого потока смешанных углеводородов в первый сепаратор газ/жидкость при более высокой температуре (которому предшествовало использование некоторой части холода с целью охлаждения второго газообразного отбираемого сверху потока из второго сепаратора газ/жидкость) уменьшает потребление энергии, поступающей от источника тепла,такого как ребойлер, для работы первого сепаратора газ/жидкость. Кроме того, было обнаружено, что улучшение эффективности сепарации и дальнейшее уменьшение любой тепловой мощности, забираемой от внешнего источника, может быть достигнуто благодаря поступлению более теплой второй части сырьевого потока в первый сепаратор газ/жидкость на высоте вдоль сепаратора, которая ниже высоты, на которой первая часть сырьевого потока поступает в первый сепаратор газ/жидкость. Обычно исходный сырьевой поток, по существу, состоит из метана. Предпочтительно, чтобы сырьевой поток содержал по меньшей мере 60 мол.% метана, более предпочтительно по меньшей мере 80 мол.% метана. Используемый здесь термин сырьевой поток смешанных углеводородов относится к сырьевому потоку, содержащему метан и один или более углеводород, выбранный из группы, содержащей этан,пропан, бутаны, пентаны и C6+ углеводороды. Сырьевой поток смешанных углеводородов может поступать из любого подходящего источника. Предпочтительно, чтобы сырьевой поток смешанных углеводородов получали из исходного сырьевого потока. Исходным сырьевым потоком может быть любой подходящий поток углеводородов, такой как,помимо прочего, подлежащий охлаждению содержащий углеводороды поток газа. Одним примером является поток природного газа, полученный из природного газа или нефтяного резервуара. В качестве альтернативы исходный сырьевой поток также может быть получен из другого источника, например от нефтеперерабатывающей установки и/или искусственного источника, такого как процесс ФишераТропша. Используемый здесь термин C2+ относится к одному или нескольким компонентам, выбранным из группы, содержащей этан, пропан, бутаны, пентаны и C6+ углеводороды. Аналогично используемый здесь термин C3+ относится к одному или нескольким компонентам,-3 016149 выбранным из группы, содержащей пропан, бутаны, пентаны и C6+ углеводороды. Термины C4+ и так далее определяются аналогично, начиная с бутанов и так далее. Каждый сепаратор газ/жидкость, соответствующий настоящему изобретению, может содержать одну или более колонн, и одна или каждая из таких колонн может вырабатывать отдельные потоки жидкостей из определенных более тяжелых углеводородов, таких как этан, пропан и так далее. Любой разделенный на фракции поток или отдельный поток из C2+, C3+, C4+ и так далее может еще содержать небольшое (менее 10 мол.%) количество метана; предпочтительно, чтобы каждый такой поток содержал более 80 мол.%, более предпочтительно более 95 мол.% одного или нескольких компонентов,определенных выше. Разделение потока, такого как сырьевой поток, на две или более части потока может быть выполнено с использованием любого подходящего делителя потока, который может представлять собой отдельный блок или более простое разделение линии, такое как Т-образный узел. Хотя способ, соответствующий настоящему изобретению, применим к различным исходным содержащим углеводороды сырьевым потокам, особенно целесообразно сжижать потоки природного газа. Так как специалист в рассматриваемой области легко поймет, как сжижать поток углеводородов, то здесь этот вопрос будет рассмотрен без подробностей. На фиг. 1 показана упрощенная и общая схема 1 способа выделения одного или нескольких потоковC2+ углеводородов из сырьевого потока смешанных углеводородов, выделенных из исходного сырьевого потока, такого как природный газ. Схема с фиг. 1 может быть частью установки 2 получения сжиженного природного газа, которая показана на фиг. 2. На фиг. 1 проиллюстрирован способ и устройство, предназначенные для выделения одного или нескольких потоков C2+ углеводородов из исходного сырьевого потока, такого как природный газ. Это устройство содержит средство, предназначенное для отделения сырьевого потока 10 смешанных углеводородов из исходного сырьевого потока 8; делитель 36 потока, предназначенный для разделения сырьевого потока 10 смешанных углеводородов, по меньшей мере, на первую часть 20 сырьевого потока и вторую часть 30 сырьевого потока; первый сепаратор 14 газ/жидкость, предназначенный для приема первой части 20 сырьевого потока и получения, по меньшей мере, первого газообразного отбираемого сверху потока 40 и первого отбираемого снизу потока 50 жидкости; второй сепаратор 22 газ/жидкость, предназначенный для приема первого отбираемого снизу потока 50 жидкости и получения, по меньшей мере, второго газообразного отбираемого сверху потока 70 и второго отбираемого снизу потока 80 жидкости; и теплообменник 26, предназначенный для приема второй части 30 сырьевого потока и второго газообразного отбираемого сверху потока 70 и для получения охлажденного второго газообразного отбираемого сверху потока 70 а и более теплой второй части 30b сырьевого потока. Проиллюстрированный на фиг. 1 способ включает в себя, по меньшей мере, следующие этапы: получают сырьевой поток 10 смешанных углеводородов из исходного сырьевого потока 8; разделяют сырьевой поток 10 смешанных углеводородов, по меньшей мере, на первую часть 20 сырьевого потока и вторую часть 30 сырьевого потока; пропускают первую часть сырьевого потока в первый сепаратор 14 газ/жидкость с целью получения, по меньшей мере, первого газообразного отбираемого сверху потока 40 и первого отбираемого снизу потока 50 жидкости; пропускают первый, отбираемый снизу, поток 50 жидкости во второй сепаратор 22 газ/жидкость с целью получения, по меньшей мере, второго газообразного отбираемого сверху потока 70 и второго отбираемого снизу потока 80 жидкости; и охлаждают второй отбираемый сверху газообразный поток 70 путем теплообмена со второй частью 30 сырьевого потока. Первый и второй сепараторы газ/жидкость могут быть любыми сепараторами, такими как дистилляционная колонна, приспособленными для получения, по меньшей мере, одного газообразного потока,обычно имеющего повышенное содержание одного или нескольких более легких углеводородов, и, по меньшей мере, одного потока жидкости, обычно имеющего повышенное содержание одного или нескольких более тяжелых углеводородов. Примером такого сепаратора служит устройство удаления метана, выполненное для получения отбираемого сверху потока с повышенным содержанием метана и потоков жидкости с повышенным содержанием одного или нескольких C2+, находящихся в нижней части или рядом с ней. Аналогично в технике известны устройства удаления этана и устройство удаления пропана и так далее. Таким образом, если первый сепаратор газ/жидкость является устройством удаления метана, первый отбираемый снизу поток жидкости будет представлять собой поток C2+ углеводородов. Если второй сепаратор газ/жидкость является устройством удаления этана, то второй отбираемый снизу поток жидкости будет представлять собой поток C3+ углеводородов, а второй газообразный отбираемый сверху поток-4 016149 предпочтительно будет содержать более 60 мол.% этана, более предпочтительно более 85 и еще более предпочтительно более 90 мол.% этана. Более подробно, на фиг. 1 показан исходный сырьевой поток 8, содержащий природный газ, который охлаждают в теплообменнике 32 предварительного охлаждения с целью получения охлажденного и частично сконденсированного исходного потока 8 а. Теплообменник 32 предварительного охлаждения может содержать один или несколько теплообменников, расположенных параллельно или последовательно или сочетающих оба указанных расположения, что известно в технике. Охлаждение осуществляют с помощью первого потока 100 охлаждающего вещества, который нагревается в теплообменнике 32 предварительного охлаждения и образуется нагретый поток 100 а охлаждающего вещества. Этот охлаждение исходного сырьевого потока 8 может являться частью процесса сжижения, такой как этап предварительного охлаждения, включающий в себя контур охлаждающего пропана, что будет описано в дальнейшем при обсуждении фиг. 2, или может представлять собой отдельный процесс. Охлаждение исходного сырьевого потока 8 может включать в себя уменьшение температуры исходного сырьевого потока 8 до значений, меньших 0 С, например значений, находящихся в диапазоне от-10 до -40 С. Охлажденный исходный сырьевой поток 8 проходит в исходный сепаратор газ/жидкость, такой как скруберная колонна 34, работающая известным в технике образом при давлениях, превышающих атмосферное давление. В скруберной колонне 34 получают сырьевой поток 10 сконденсированных смешанных углеводородов и исходный газообразный отбираемый сверху поток 110. Содержание метана в исходном газообразном отбираемом сверху потоке 110 обычно больше или равно 80 мол.%. Обычно он представляет собой поток с повышенным содержанием метана по сравнению с охлажденным исходным потоком 8 а. Сырьевой поток 10 смешанных углеводородов содержит метан и один или более C2+ углеводородов. Обычно доля метана в сырьевом потоке смешанных углеводородов составляет 30-50 мол.%, при этом значительна доля этана и пропана и доля каждого из указанных веществ составляет 5-10 мол.%. Обычно желательно выделить любое количество метана из сырьевого потока смешанных углеводородов (для использования в качестве топлива или чего-то подобного, так что он может быть сжижен в установке 2 получения СПГ и предоставлен в качестве дополнительного СПГ) и получить один или несколько из следующих потоков: поток C2, поток C2+, поток C3+, поток C4+ и так далее или их комбинация. Способ, соответствующий настоящему изобретению, применим для отделения любого одного или нескольких из потоков C2+ в виде чистых потоков или потоков объединенных компонентов. На фиг. 1 делитель 36 потока разделяет сырьевой поток 10 смешанных углеводородов на первую часть 20 сырьевого потока и вторую часть 30 сырьевого потока. Разделение сырьевого потока 10 смешанных углеводородов может быть основано на любом отношении массы и/или объема и/или скорости течения. Отношение может быть основано на размере или производительности последующих частей,систем или блоков или размере, производительности или температуре второй части 30 сырьевого потока и мощности теплообменника 26 (будет рассмотрено далее). В целом первая часть 20 сырьевого потока составляет от 20 до 70 вес.%, предпочтительно от 30 до 50 вес.% и более предпочтительно 40% по объему сырьевого потока 10 смешанных углеводородов. Первая часть 20 сырьевого потока проходит через клапан 12 с целью получения первой части 20 а сырьевого потока пониженного давления, которая затем поступает в первый сепаратор газ/жидкость,такой как первая дистилляционная колонна 14, при этом первая часть 20 а сырьевого потока поступает через первое впускное отверстие, расположенное сверху первой дистилляционной колонны 14 или рядом с верхом. Обычно первая часть 20 а сырьевого потока пониженного давления является потоком смешанных фаз, и первая дистилляционная колонна 14 приспособлена для разделения газообразной фазы и паровой фазы, чтобы получить первый газообразный отбираемый сверху поток 40 и первый, отбираемый снизу, поток 50 жидкости. Природа потоков, полученных в первой дистилляционной колонне 14, может быть разной в зависимости от размера и типа дистилляционной колонны, условий ее работы и параметров работы, что известно в технике. Для конструкции, показанной на фиг. 1, желательно, чтобы первый газообразный отбираемый сверху поток 40 имел повышенное содержание метана, предпочтительно, чтобы в потоке 40 присутствовало более 90 мол.% метана. Этот поток 40 с повышенным содержанием метана может быть добавлен в другие части установки сжижения с целью получения, например, дополнительного СПГ или он может быть использован в качестве топлива. Также первая дистилляционная колонна 14 содержит первый ребойлер 17 и отбираемый снизу обратный поток 60, который обычно имеет форму обратного потока пара ребойлера, что известно в технике. Первый отбираемый снизу поток 50 жидкости в основном состоит из C2+ углеводородов, например из более 90 или более 95 мол.% этана и более тяжелых углеводородов. Первый отбираемый снизу поток 50 жидкости охлаждают с помощью одного или нескольких атмосферных охлаждающих устройств, таких как водяное и/или воздушное охлаждающее устройство 16, после чего указанный поток проходит клапан 18 с целью получения первого отбираемого снизу потока 50 а жидкости пониженного давления,который поступает через впускное отверстие 42 во второй сепаратор газ/жидкость, такой как вторая дис-5 016149 тилляционная колонна 22. И снова тип, размер и производительность второй дистилляционной колонны 22, а также условия ее работы и параметры работы будут управлять природой потоков, получаемых во второй дистилляционной колонне 22. В конструкции, показанной на фиг. 1, вторая дистилляционная колонна 22 вырабатывает второй газообразный отбираемый сверху поток 70, содержащий преимущественно этан, предпочтительно более 85 или более 90 мол.% этана и вырабатывает второй отбираемый снизу поток 80 жидкости, в целом содержащий более 98% пропана и более тяжелых углеводородов. Также вторая дистилляционная колонна 22 содержит ребойлер 27 и обратный поток 90 пара ребойлера. Предпочтительно, чтобы охлаждение второго газообразного отбираемого сверху потока 70 приводило к конденсации по меньшей мере части, предпочтительного всего второго газообразного отбираемого сверху потока. В частности сконденсированная фракция может быть использована в качестве потока 70b флегмы для второго сепаратора 22 газ/жидкость. Таким образом, в одном варианте осуществления настоящего изобретения способ, соответствующий настоящему изобретению, дополнительно включает в себя следующие этапы:(и) разделяют охлажденный второй газообразный отбираемый сверху поток 70 а, полученный на этапе (ж), на две или более фракции (70b, 70c) и(к) пропускают по меньшей мере одну из указанных фракций (70b) назад во второй сепаратор 22 газ/жидкость предпочтительно в виде потока флегмы. Если второй сепаратор 22 газ/жидкость является дистилляционной колонной, например устройством удаления этана, фракция второго газообразного отбираемого сверху потока на этапе (и) может быть использована для получения флегмы для дистилляционной колонны. Обычно второй газообразный отбираемый сверху поток 70 охлаждают в отдельном или внешнем охлаждающем устройстве, как показано в документе US 7051553 В 2 или с помощью теплообменника 32 предварительного охлаждения. Использование первого требует наличия отдельного источника энергии, а использование последнего забирает часть охлаждающей способности теплообменника 32 предварительного охлаждения от охлаждения исходного сырьевого потока 8. Обе эти ситуации уменьшают эффективность установки получения СПГ. Также обе ситуации создают сложное объединение конструкции разделения на фракции и оставшейся части установки сжижения. Предпочтительно, чтобы температура второй части 30 сырьевого потока (из сырьевого потока 10 смешанных углеводородов) после прохождения клапана 24 с целью получения второй части 30 а сырьевого потока пониженного давления была достаточно низка, например находилась в диапазоне от 0 до-50 С, что нужно для обеспечения охлаждения второго газообразного отбираемого сверху потока 70 в теплообменнике 26. Теплообменник 26 может представлять собой один или несколько теплообменников,расположенных параллельно, последовательно или сочетающих оба указанных расположения. В вариантах осуществления изобретения теплообменник 26 может называться флегмовым теплообменником. Холодная вторая часть 30 а сырьевого потока пониженного давления забирает теплоту второго газообразного отбираемого сверху потока 70 до, по меньшей мере, частичной конденсации, предпочтительно полной конденсации, второго газообразного отбираемого сверху потока 70 в теплообменнике 26 и получения, по меньшей мере, частично сконденсированного второго потока 70 а. Таким образом, охлаждение второго газообразного отбираемого сверху потока 70 осуществляется без необходимости в отдельном источнике охлаждения, что делает конструкцию выделения ГКЖ, которая показана на фиг. 1, независимой от любой системы охлаждения. Делитель 44 потока может разделить, по меньшей мере, частично сконденсированный второй поток 70 а на поток 70b флегмы и поток 70 с продукта. Поток 70 с продукта может иметь вид отдельного потока продукции, предназначенного для использования вне установки сжижения, или вид охлаждающего вещества, или вид компонента охлаждающего вещества для установки сжижения, например в виде смешанного охлаждающего вещества, что известно в технике. В результате теплообмена второго газообразного отбираемого сверху потока 70 и второй части 30 а сырьевого потока также получают более теплую вторую часть 30b сырьевого потока, которая может быть направлена в первую дистилляционную колонну 14 предпочтительно между первым впускным отверстием 38 для первой части 20 а сырьевого потока и отбираемым снизу обратным потоком 60, например, через впускное отверстие 39 первой дистилляционной колонны 14, при этом по направлению действия силы тяжести впускное отверстие 39 расположено ниже первого впускного отверстия 38. Отбираемый снизу обратный поток 60 может быть обратно подан в первую дистилляционную колонну 14 через впускное отверстие 41 обратного потока. Конструкция, показанная на фиг. 1, предназначена для отделения потоков 40, 70 C1 и C2 из сырьевого потока 10 смешанных углеводородов, в результате чего образуется поток 80 C3+. Тем не менее, эту конструкцию можно аналогично применить, например, для получения потока C1 и потока смеси C2/3, а остатком будет поток C4+. Все такие конфигурации и конструкции известны специалисту в области выделения ГКЖ. Таким образом, способ, соответствующий настоящему изобретению, в равной степени применим для использования с двумя другими сепараторами газ/жидкость с сырьевым потоком смешанных углево-6 016149 дородов и приспособлен для получения других потоков продуктов. Помимо этого способ, соответствующий настоящему изобретению, применим для конструкции, содержащей более двух сепараторов газ/жидкость, когда вырабатывают более трех потоков продуктов, например отдельные потоки C3, C4 иC5+. Кроме того, вторая часть 30 сырьевого потока может быть разделена на две или более фракций с целью охлаждения других газообразных отбираемых сверху потоков (таких как потоки из устройства удаления пропана и так далее), таким образом дополнительно уменьшается или исключается необходимость в отдельных устройствах охлаждения или теплообменниках для каждого отбираемого сверху потока. В варианте осуществления изобретения, показанном на фиг. 1, сырьевой поток 10 смешанных углеводородов получают из исходного сырьевого потока 8 путем разделения исходного сырьевого потока 8 на сырьевой поток 10 смешанных углеводородов и исходный газообразный отбираемый сверху поток 110. В практических ситуациях последний часто является потоком с повышенным содержанием метана. Исходный газообразный отбираемый сверху поток 110 можно подавать в газораспределительную систему с целью использования этого потока с повышенным содержанием метана в виде газа на рынке. Тем не менее, перед подачей в газораспределительную систему, исходный газообразный отбираемый сверху поток 110 может пройти другие этапы обработки, например пройти дополнительную обработку с целью изменения состава и/или охлаждения, предпочтительно сжижения, для получения охлажденного потока углеводородов, предпочтительно СПГ. Таким образом, в настоящем изобретении дополнительно предложен способ охлаждения исходного сырьевого потока, такого как поток углеводородов, природный газ, указанный способ включает в себя,по меньшей мере, следующие этапы:(i) пропускают исходный сырьевой поток через исходный сепаратор с целью получения исходного газообразного отбираемого сверху потока с повышенным содержанием метана и сырьевого потока сконденсированных смешанных углеводородов;(ii) охлаждают, предпочтительно сжижают, исходный газообразный отбираемый сверху поток с целью получения охлажденного, предпочтительно сжиженного, потока углеводородов; и(iii) отделяют один или несколько C2+ углеводородов из потока сконденсированных смешанных углеводородов с помощью определенного здесь способа. Предпочтительно, чтобы исходный газообразный отбираемый сверху поток охлаждали без его прохождения через первый сепаратор газ/жидкость. Указанный поток может быть охлажден путем прохождения через один или более теплообменников, где имеется возможность теплообмена с одним или несколькими охлаждающими веществами, участвующими в одном или нескольких циклах охлаждения. На фиг. 2 показана установка 2 получения СПГ, включающая в себя конструкцию 1 разделения, показанную на фиг. 1. На фиг. 2 показан исходный сырьевой поток 8, который охлаждают с помощью трех теплообменников 46 предварительного охлаждения (которые похожи или эквиваленты теплообменнику 32 предварительного охлаждения с фиг. 1) с целью получения охлажденного исходного потока 8 а, который разделяется делителем 29 на первый поток 9, который непосредственно поступает в скруберную колонну 34, и второй поток 9 а, который поступает в основной криогенный теплообменник 23 с целью получения охлажденного исходного сырьевого потока 9b, который также поступает в скруберную колонну 34 на уровне,расположенном выше уровня первого потока 9. В скруберной колонне 34 вырабатывают сырьевой поток 10 сконденсированных смешанных углеводородов. Делитель 36 потока разделяет этот смешанный поток 10 на первую часть 20 сырьевого потока и вторую часть 30 сырьевого потока, дальнейшее течение которых описано ранее при обсуждении фиг. 1. Таким образом, первая часть 20 сырьевого потока проходит через клапан с целью получения первой части 20 а сырьевого потока пониженного давления, которая затем поступает в первую дистилляционную колонну 14. В дистилляционной колонне 14 вырабатывают первый газообразный отбираемый сверху поток 40, в основном состоящий из метана и на фиг. 2 обозначенный ссылочной позицией C1, и первый отбираемый снизу поток 50 жидкости, который после охлаждения и расширения поступает во вторую дистилляционную колонну 22. Во второй дистилляционной колонне 22 вырабатывают второй газообразный отбираемый сверху поток 70, который охлаждают в теплообменнике 26 с помощью второй части 30 а сырьевого потока пониженного давления с целью получения охлажденного второго отбираемого сверху потока в виде, по меньшей мере, частично, предпочтительно полностью сконденсированного второго потока 70 а, который разделяют на поток 70b флегмы и поток 70 с продукта, который в основном состоит из этана и на фиг. 2 обозначен ссылочной позицией C2. Также во второй дистилляционной колонне 22 вырабатывают второй отбираемый снизу поток 80 жидкости, являющийся потоком C3+, который после расширения может быть направлен в дополнительный сепаратор газ/жидкость, такой как третья дистилляционная колонна 52, которая при желании является установкой удаления пропана. В третьей дистилляционной колонне 52 можно вырабатывать третий-7 016149 отбираемый сверху поток 140 (который после охлаждения может являться C3 потоком продукта, содержащим, например, более 95 мол.%, предпочтительно 99 мол.% пропана) и третий отбираемый снизу поток 130 жидкости, являющийся C4+ потоком. Третий отбираемый снизу поток 130 может поступать в четвертый сепаратор газ/жидкость, являющийся четвертой дистилляционной колонной 54, в которой вырабатывают четвертый газообразный отбираемый сверху поток 160 (который после охлаждения может являться C4 потоком продукта, содержащим, например, более 95 мол.%, предпочтительно 99 мол.% бутанов) и четвертый отбираемый снизу поток 150, являющийся C5+ потоком (иногда также называемым потоком легкого конденсата). На фиг. 2 показана схема разделения C2+, включающая в себя некоторое количество сепараторов,предназначенных для получения потоков C1, C2, C3, C4 и C5+, которые могут быть использованы как потоки продукта или использованы способами, известными специалистам в рассматриваемой области. Между тем исходный газообразный отбираемый сверху поток 110 из скруберной колонны 34 может поступить в основной криогенный теплообменник 23 для дальнейшего охлаждения. Обычно охлаждение,обеспечиваемое теплообменниками 46 предварительного охлаждения, можно рассматривать как этап предварительного охлаждения, а охлаждение, обеспечиваемое основным криогенным теплообменником 23, можно рассматривать как основной этап охлаждения или второй этап охлаждения. Обычно основной криогенный теплообменник 23 способен уменьшать температуру исходного газообразного отбираемого сверху потока 110 до значений, меньших -90 или -100 С, предпочтительно до значений, обеспечивающих сжижение исходного газообразного отбираемого сверху потока 110. Такое охлаждение может быть обеспечено несколькими путями, известными специалисту в рассматриваемой области. Один пример заключается в использовании охлаждающего контура 25, известным в технике образом. В основном криогенном теплообменнике 23 вырабатывают отбираемый сверху поток 120, который предпочтительно полностью сжижен. Если исходный сырьевой поток 8 является природным газом, то обычно газообразный отбираемый сверху поток 120 является СПГ. В частности, в настоящем изобретении улучшена общая эффективность установки 2 получения СПГ путем уменьшения сложности объединения охлаждения, нужного по меньшей мере для одного отбираемого сверху потока, и других теплообменников (таких как теплообменник 32, 46 предварительного охлаждения) или других теплообменных устройств. В приведенной ниже табл. 1 дан обзор оценок составов, фаз, давлений и температур некоторых потоков в различных частях примера процесса с фиг. 2. В этих вычислениях предполагалось, что более теплую вторую часть 30b сырьевого потока подают в первую дистилляционную колонну 14 с девятого из 12 лотков, а первую часть 20 сырьевого потока подают в первую дистилляционную колонну 14 с первого лотка (вверху). Вычисления показали, что чистота C1 первого газообразного отбираемого сверху потока 40 составляет примерно 94% для заданного сырьевого потока 10 смешанных углеводородов при мощности первого ребойлера 17, равной 2,6 МВт. В приведенной ниже табл. 2 содержатся результаты вычислений, аналогичных проведенным для табл. 1, с одним исключением, что более теплую часть 30b сырьевого потока подают в первую дистилляционную колонну 14 из первого лотка на том же уровне, что и первую часть 20 а сырьевого потока. По сравнению с табл. 1 чистота C1 первого газообразного отбираемого сверху потока 40 уменьшилась примерно до 90% при увеличении мощности первого ребойлера 17 до 2,8 МВт. Следовательно, подача более теплой второй части 30b сырьевого потока в дистилляционную колонну 14 на уровне, меньшем уровня впускного отверстии 38 для первой части 20 а сырьевого потока,улучшает эффективность разделения первой дистилляционной колонны 14 при уменьшении мощности ребойлера первой дистилляционной колонны 14. Таблица 1 П - пар, Ж - жидкость Подходящее управление процессом для вариантов осуществления настоящего изобретения может включать в себя регулятор уровня для исходного сепаратора 34 газ/жидкость, который управляет течением первой части 20 сырьевого потока в сепаратор 14 газ/жидкость, например, путем управления настройкой клапана 12. Клапаном 24 можно управлять с использованием регулятора потока, настройка которого определяется регулятором давления для второго сепаратора газ/жидкость. Аналогично его настройка может определяться регулятором уровня на необязательном сосуде 21, предназначенном для приема и выпуска охлажденного второгоотбираемого сверху потока. Это эквивалентно регулятору давления, так как уровень в сосуде определяется мощностью устройства конденсации, которое выполняет конденсацию при получении потока 70 а. Полезно, что в проиллюстрированных вариантах осуществления настоящего изобретения исключено сложное объединение процесса извлечения ГКЖ с системами охлаждения любой соответствующей установки по получению СПГ. Специалисту в рассматриваемой области ясно, что настоящее изобретение может быть осуществлено различными способами, не выходя при этом за границы объема изобретения, определенного в прилагаемой формуле изобретения. Например, вместо природного газа, исходный сырьевой поток может быть сформирован из других типов газа, в том числе из нефтяного газа. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ выделения сырьевого потока смешанных углеводородов из исходного сырьевого потока,такого как поток природного газа, и разделения сырьевого потока смешанных углеводородов на один или более разделенных на фракции потоков и получения сжиженного потока углеводородов, который содержит, по меньшей мере, следующие стадии, на которых:(а) подают исходный сырьевой поток;(б) частично конденсируют исходный сырьевой поток с получением частично сконденсированного исходного сырьевого потока;(в) разделяют частично сконденсированный исходный сырьевой поток на исходный газообразный,отбираемый сверху поток и сырьевой поток смешанных сконденсированных углеводородов;(ii) сжижают по меньшей мере часть исходного газообразного отбираемого сверху потока с получением сжиженного потока углеводородов;(г) разделяют сырьевой поток смешанных сконденсированных углеводородов, по меньшей мере, на первую часть сырьевого потока и вторую часть сырьевого потока;(д) пропускают первую часть сырьевого потока в первый сепаратор газ/жидкость через первое впускное отверстие первого сепаратора газ/жидкость с получением, по меньшей мере, первого разделенного на фракции потока в виде первого газообразного, отбираемого сверху потока и первого отбираемого снизу потока жидкости;(е) пропускают первый отбираемый снизу поток жидкости во второй сепаратор газ/жидкость с получением, по меньшей мере, второго разделенного на фракции потока в виде второго газообразного отбираемого сверху потока и второго отбираемого снизу потока жидкости;(ж) охлаждают второй отбираемый сверху газообразный поток путем теплообмена со второй частью сырьевого потока без использования контура охлаждения, связанного с процессом сжижения, и получают более теплую вторую часть сырьевого потока;(з) пропускают более теплую вторую часть сырьевого потока в первый сепаратор газ/жидкость на уровне, который по направлению действия силы тяжести ниже уровня первого впускного отверстия. 2. Способ по п.1, в котором по меньшей мере часть исходного газообразного, отбираемого сверху-9 016149 потока сжижают без пропускания по меньшей мере части исходного газообразного, отбираемого сверху потока через первый сепаратор газ/жидкость. 3. Способ по любому из пп.1, 2, в котором исходный газообразный отбираемый сверху поток является потоком с повышенным содержанием метана. 4. Способ по любому из пп.1-3, который дополнительно содержит следующие стадии:(и) разделяют охлажденный второй газообразный отбираемый сверху поток, полученный на стадии(ж), на две или более фракции и(к) пропускают по меньшей мере одну из указанных фракций назад во второй сепаратор газ/жидкость предпочтительно в виде потока флегмы. 5. Способ по любому из пп.1-4, в котором давление второй части сырьевого потока уменьшают до теплообмена со вторым газообразным отбираемым сверху потоком на этапе (ж). 6. Способ по любому из пп.1-5, в котором первый и второй сепараторы газ/жидкость являются дистилляционными колоннами. 7. Способ по любому из пп.1-6, в котором указанную более теплую вторую часть сырьевого потока пропускают в первый сепаратор газ/жидкость на уровне между первым впускным отверстием и низом сепаратора. 8. Способ по любому из пп.1-7, в котором дополнительно отводят поток ребойлера из первого сепаратора газ/жидкость, нагревают поток ребойлера с целью получения отбираемого снизу обратного потока и подают отбираемый снизу обратный поток назад в первый сепаратор газ/жидкость, при этом более теплую вторую часть сырьевого потока пропускают в первый сепаратор газ/жидкость на уровне между первым впускным отверстием и отбираемым снизу обратным потоком. 9. Способ по любому из пп.1-8, в котором второй газообразный, отбираемый сверху поток содержит более 60 мол.% этана, предпочтительно более 90 мол.% этана. 10. Способ по любому из пп.1-9, в котором первый отбираемый снизу поток жидкости является потоком C2+ углеводородов. 11. Способ по любому из пп.1-10, в котором второй отбираемый снизу поток жидкости является потоком C3+ углеводородов. 12. Устройство для выделения сырьевого потока смешанных углеводородов из исходного сырьевого потока и разделения сырьевого потока смешанных углеводородов на один или более разделенных на фракции потоков и получения сжиженного потока углеводородов, которое содержит, по меньшей мере,следующее: теплообменник предварительного охлаждения, предназначенный для охлаждения исходного сырьевого потока с целью получения частично сконденсированного исходного сырьевого потока; исходный сепаратор газ/жидкость, предназначенный для разделения частичного сконденсированного исходного сырьевого потока на исходный отбираемый сверху газообразный поток и поток сконденсированных смешанных углеводородов; один или более теплообменник, содержащий основной криогенный теплообменник, выполненный с возможностью теплообмена исходного газообразного, отбираемого сверху потока с одним или более охлаждающим веществом, циркулирующим в одном или более цикле охлаждения, для сжижения по меньшей мере части исходного газообразного отбираемого сверху потока; делитель потока, предназначенный для разделения сырьевого потока смешанных сконденсированных углеводородов, по меньшей мере, на первую часть сырьевого потока и вторую часть сырьевого потока; первый сепаратор газ/жидкость, предназначенный для приема первой части сырьевого потока через первое впускное отверстие первого сепаратора газ/жидкость и получения, по меньшей мере, первого разделенного на фракции потока в виде первого газообразного, отбираемого сверху потока и первого отбираемого снизу потока жидкости; второй сепаратор газ/жидкость, предназначенный для приема первого отбираемого снизу потока жидкости и получения, по меньшей мере, второго разделенного на фракции потока в виде второго газообразного отбираемого сверху потока и второго отбираемого снизу потока жидкости; теплообменник, предназначенный для приема второй части сырьевого потока и второго газообразного отбираемого сверху потока и получения охлажденного второго газообразного, отбираемого сверху потока и более теплой второй части сырьевого потока, без использования контура охлаждения, связанного с процессом сжижения; и второе впускное отверстие в первый сепаратор газ/жидкость, предназначенное для впуска более теплой второй части сырьевого потока в первый сепаратор газ/жидкость, при этом второе впускное отверстие расположено на уровне, который по направлению действия силы тяжести ниже уровня первого впускного отверстия. 13. Устройство по п.12, в котором основной криогенный теплообменник предназначен для приема исходного газообразного отбираемого сверху потока, текущего по пути, не проходящему через первый сепаратор газ/жидкость, и для дальнейшего охлаждения исходного газообразного, отбираемого сверху потока.- 10016149 14. Устройство по любому из пп.11-12, которое дополнительно содержит клапан понижения давления, расположенный между делителем потока и теплообменником.

МПК / Метки

МПК: F25J 1/02, C10L 3/10, F25J 3/02, C07C 7/09

Метки: смешанных, выделения, устройство, углеводородов, разделения, способ, потока, фракции, сырьевого

Код ссылки

<a href="https://eas.patents.su/12-16149-sposob-i-ustrojjstvo-dlya-vydeleniya-i-razdeleniya-na-frakcii-syrevogo-potoka-smeshannyh-uglevodorodov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для выделения и разделения на фракции сырьевого потока смешанных углеводородов</a>

Предыдущий патент: Способ контроля параметров, используемый в системе добычи нефти и/или газа

Следующий патент: Резьбовой дюбель с конической головкой для крепления рельсов

Случайный патент: Композиция для защиты растений