Связующее для минеральной ваты, не содержащее формальдегид, и способ получения минеральной ваты

Формула / Реферат

1. Композиция связующего для минеральной ваты, содержащая

водную дисперсию по меньшей мере одного полимерного компонента, выбранного из группы, состоящей из полиакрилатов, полиметакрилатов, сополимеров акриловой кислоты и олефиновой карбоновой кислоты, по меньшей мере с двумя карбоксильными группами, имеющими вместе от 4 до 20 углеродных атомов;

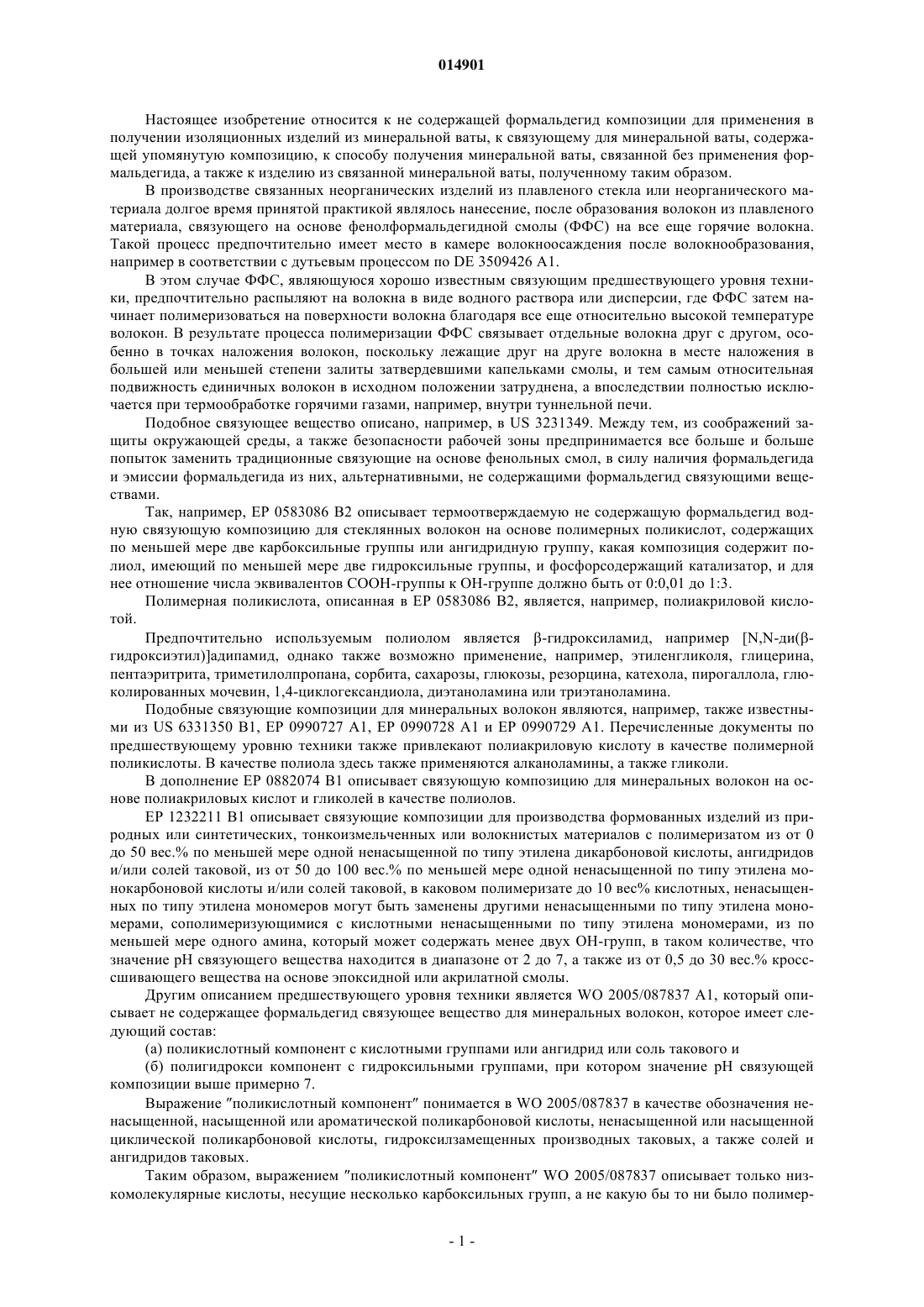

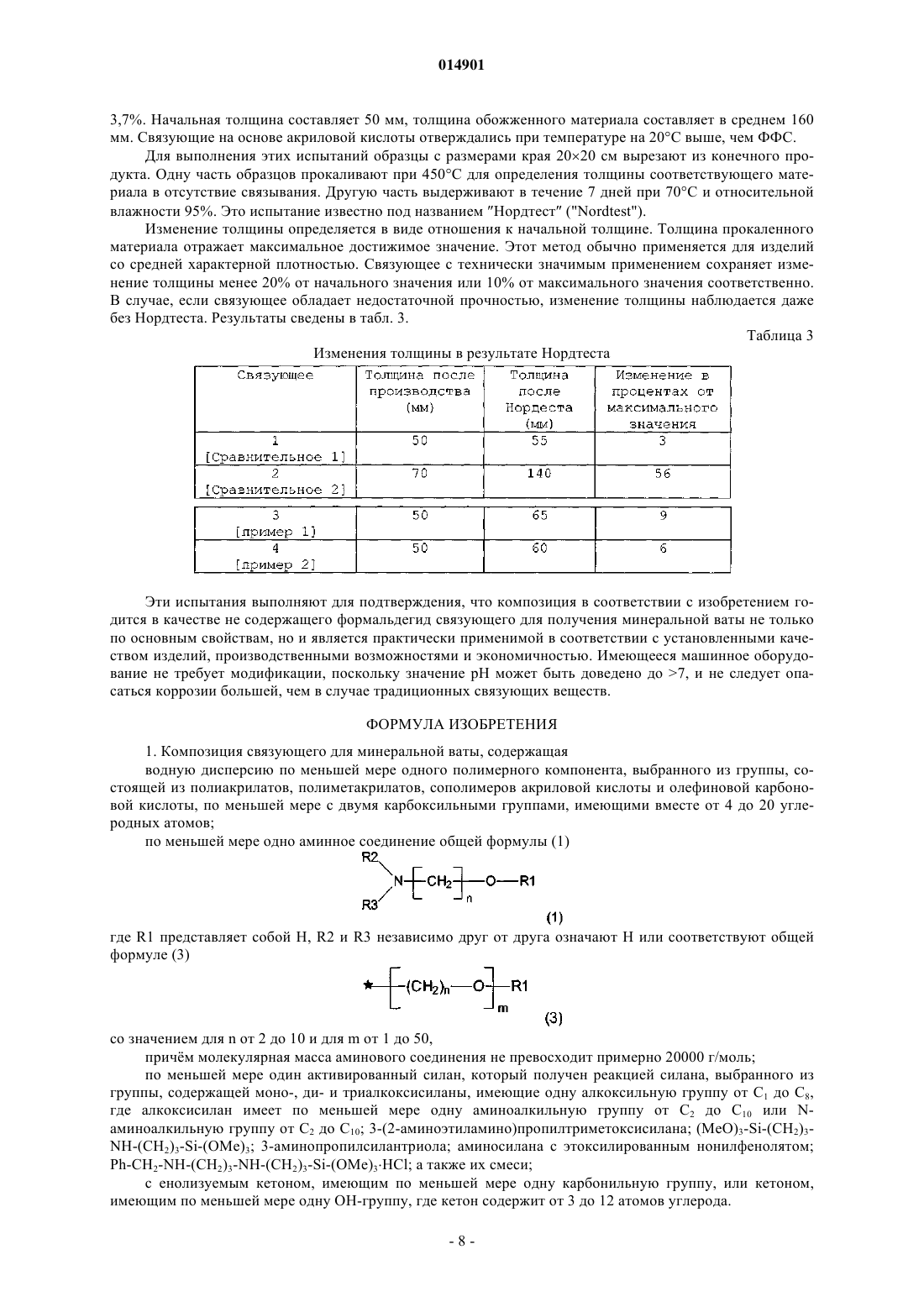

по меньшей мере одно аминное соединение общей формулы (1)

где R1 представляет собой Н, R2 и R3 независимо друг от друга означают Н или соответствуют общей формуле (3)

![]()

со значением для n от 2 до 10 и для m от 1 до 50,

причем молекулярная масса аминового соединения не превосходит примерно 20000 г/моль;

по меньшей мере один активированный силан, который получен реакцией силана, выбранного из группы, содержащей моно-, ди- и триалкоксисиланы, имеющие одну алкоксильную группу от C1 до C8, где алкоксисилан имеет по меньшей мере одну аминоалкильную группу от C2 до C10 или N-аминоалкильную группу от C2 до C10; 3-(2-аминоэтиламино)пропилтриметоксисилана; (MeO)3-Si-(CH2)3-NH-(СН2)3-Si-(OMe)3; 3-аминопропилсилантриола; аминосилана с этоксилированным нонилфенолятом; Ph-CH2-NH-(СН2)3-NH-(CH2)3-Si-(ОМе)3×HCl; а также их смеси;

с енолизуемым кетоном, имеющим по меньшей мере одну карбонильную группу, или кетоном, имеющим по меньшей мере одну ОН-группу, где кетон содержит от 3 до 12 атомов углерода.

2. Композиция по п.1, отличающаяся тем, что полимерный компонент имеет молекулярную массу между примерно 500 и 20000, в частности между примерно 500 и 10000, более предпочтительно между примерно 500 и 5000.

3. Композиция по п.1 или 2, отличающаяся тем, что полимерный компонент является блокированным.

4. Композиция по любому из пп.1-3, отличающаяся тем, что аминное соединение выбрано из группы, состоящей из алканоламинов от C2 до C10, в частности этаноламина, диэтаноламина и триэтаноламина.

5. Композиция по любому из пп.1-4, отличающаяся тем, что силан является 3-аминопропилтриэтоксисиланом.

6. Композиция по любому из пп.1-5, отличающаяся тем, что кетон является дигидроксиацетоном или ацетилацетоном.

7. Композиция по любому из пп.1-6, отличающаяся тем, что она дополнительно содержит по меньшей мере один модифицирующий поверхность реагент, в частности гидроксиметилфенол, предпочтительно резорцин, предпочтительно в количестве от 0,1 до 1 мас.% по отношению к общему содержанию твердых веществ.

8. Композиция по любому из пп.1-7, отличающаяся тем, что она дополнительно содержит по меньшей мере один сшивающий агент.

9. Композиция по п.8, отличающаяся тем, что сшивающий агент выбран из группы, состоящей из глицерина, полиола, неопентилгликоля, триметилаллиламина, 1,3,5-триаллил-2-метоксибензола, 1,1,1-трис-(4-гидроксифенил)этана, триаллилнеопентилового эфира, пентаэритрита, сахара, меласса сахаров, а также их смесей.

10. Композиция по любому из пп.1-9, отличающаяся тем, что ее значение рН находится в диапазоне от примерно 5,5 до 9,5, предпочтительно от 7,5 до 8,5.

11. Способ получения минеральной ваты, связанной связующим без использования формальдегида, включающий стадии

образования волокон минеральной ваты из расплавленного неорганического материала,

нанесение композиции связующего по любому из пп.1-10 на волокна, пока они находятся в горячем состоянии, и

отверждения минеральной ваты.

12. Способ по п.11, отличающийся тем, что композицию связующего наносят на волокна в камере волокноосаждения путем распыления на волокна, вытянутые из плавленого неорганического материала.

13. Применение композиции связующего по любому из пп.1-10 для получения изделия из минеральной ваты без использования формальдегида.

Текст

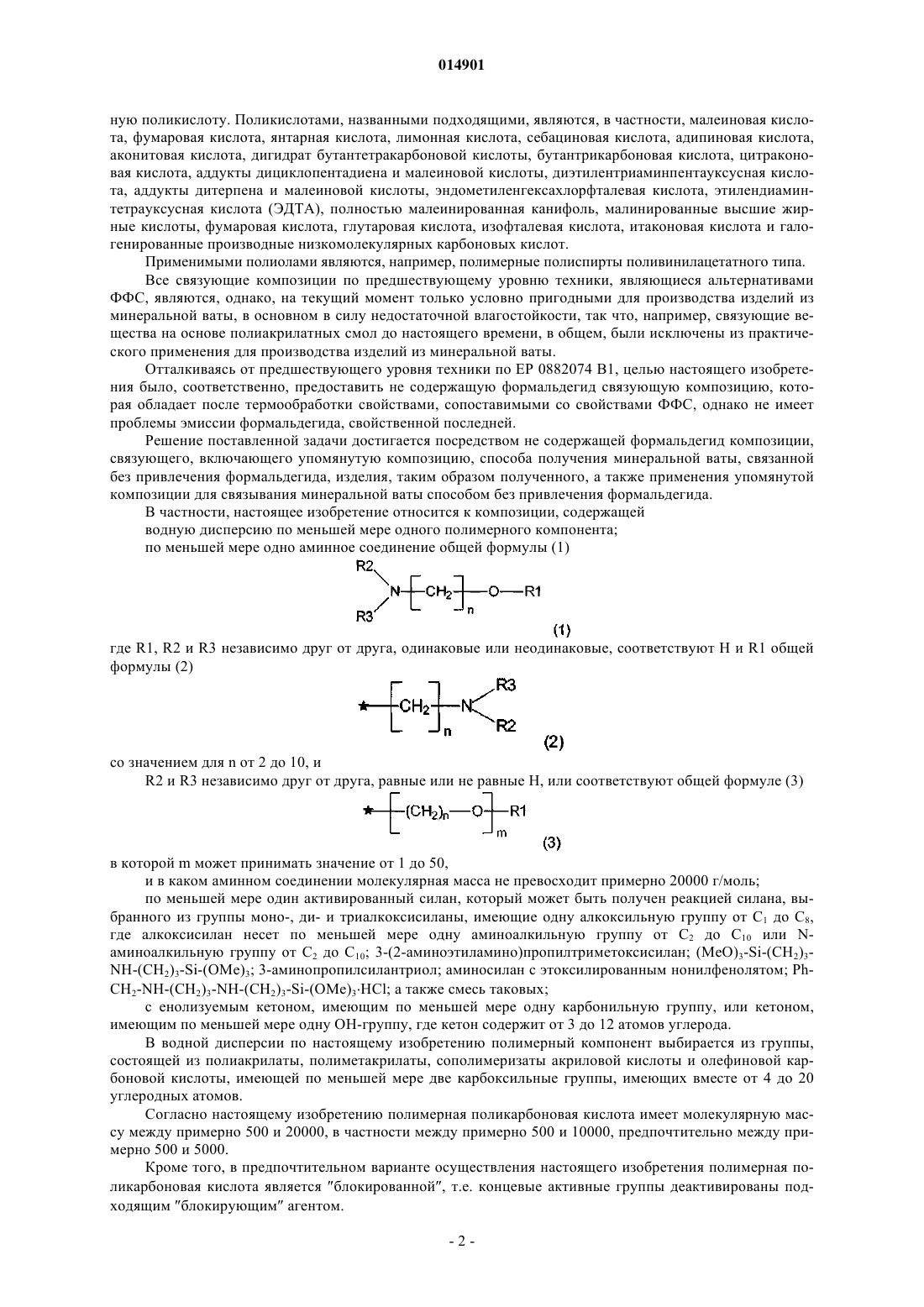

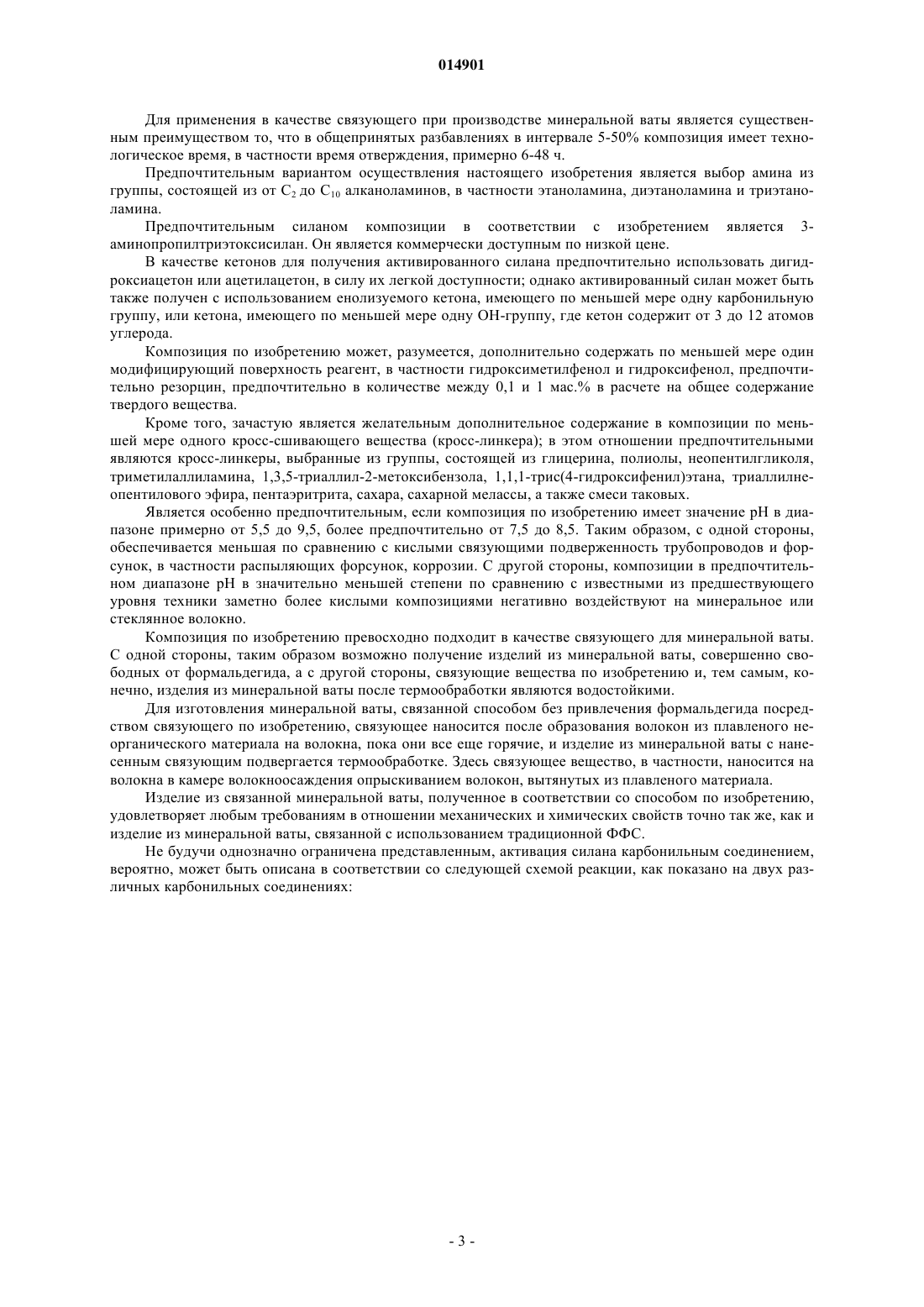

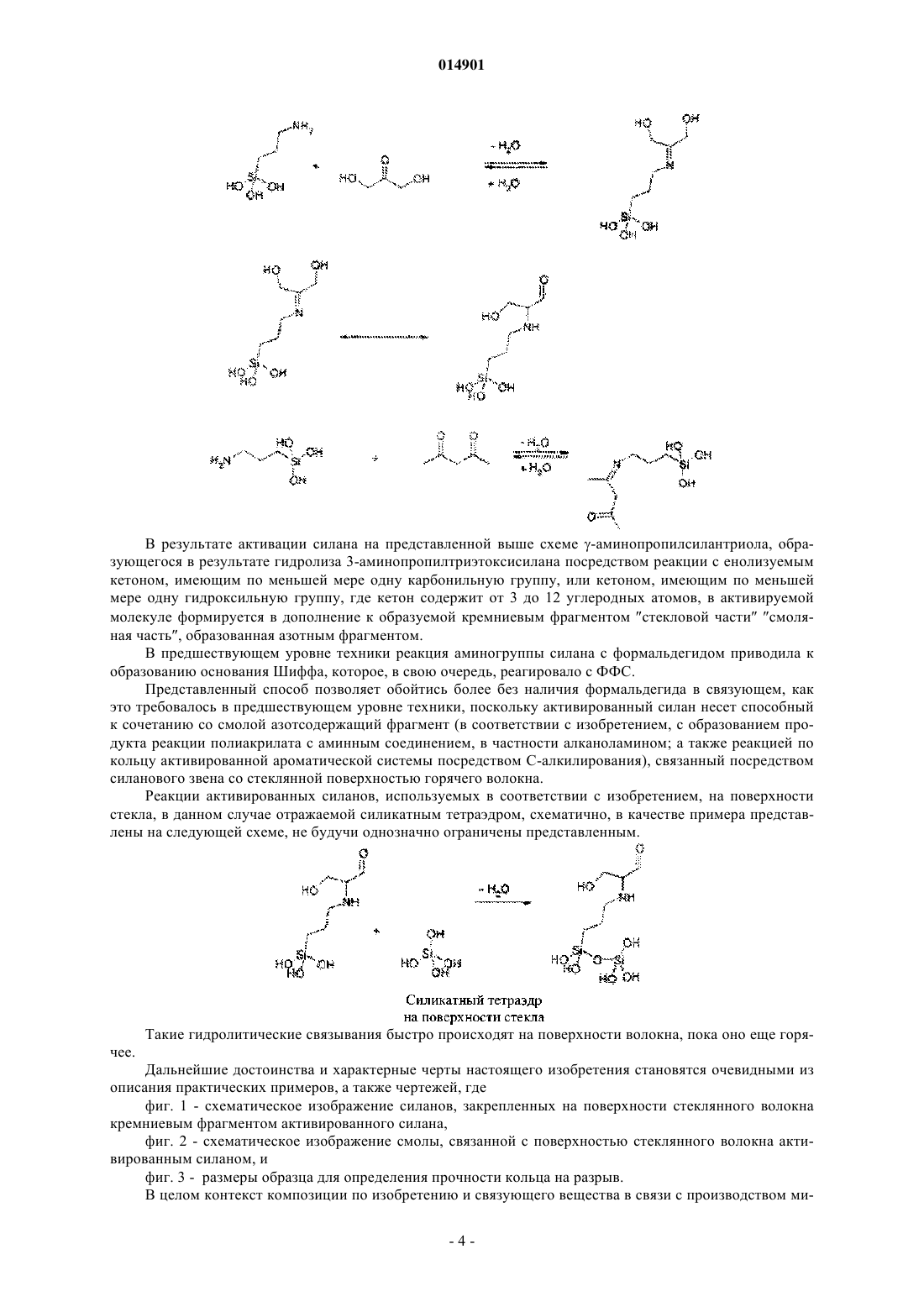

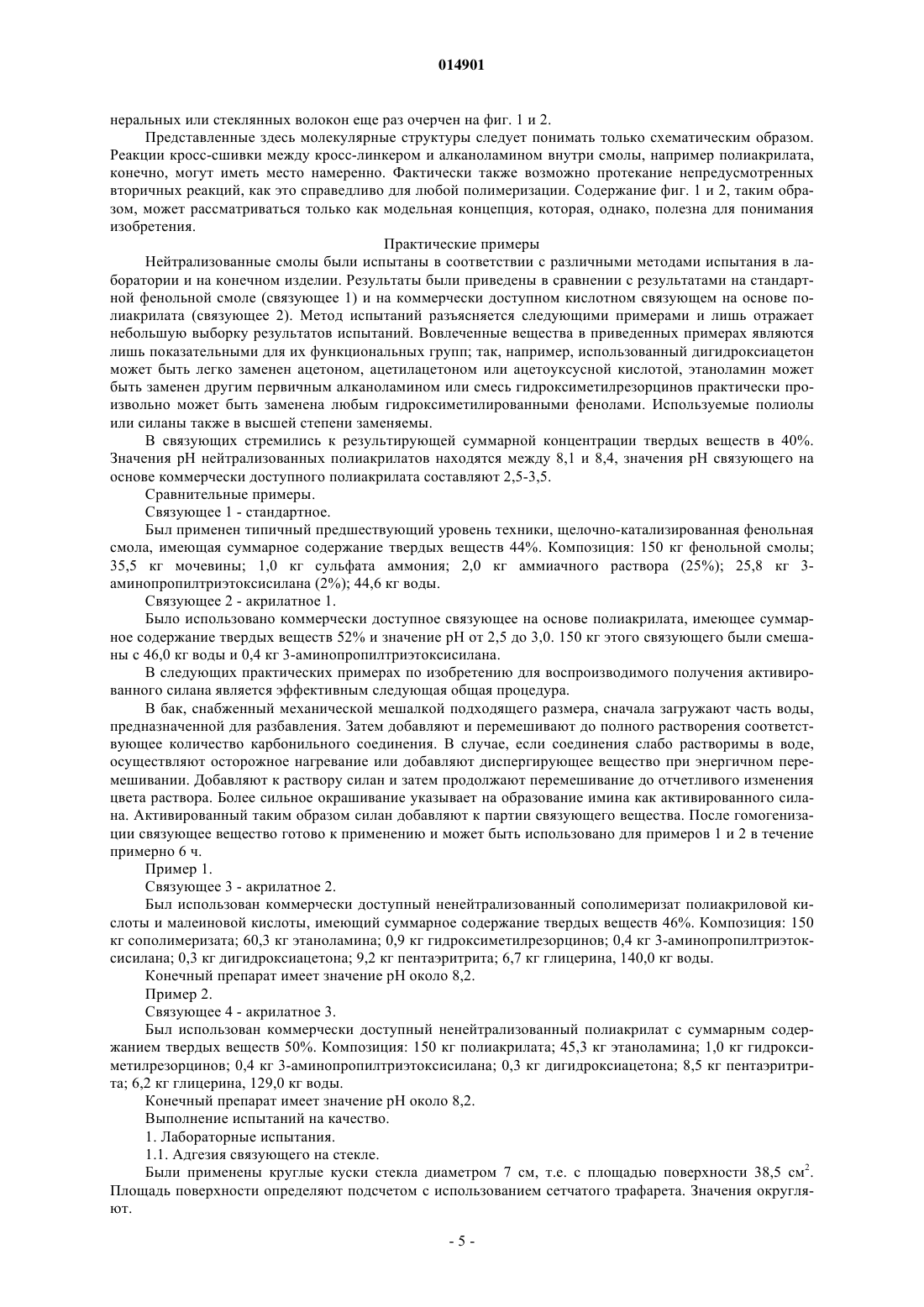

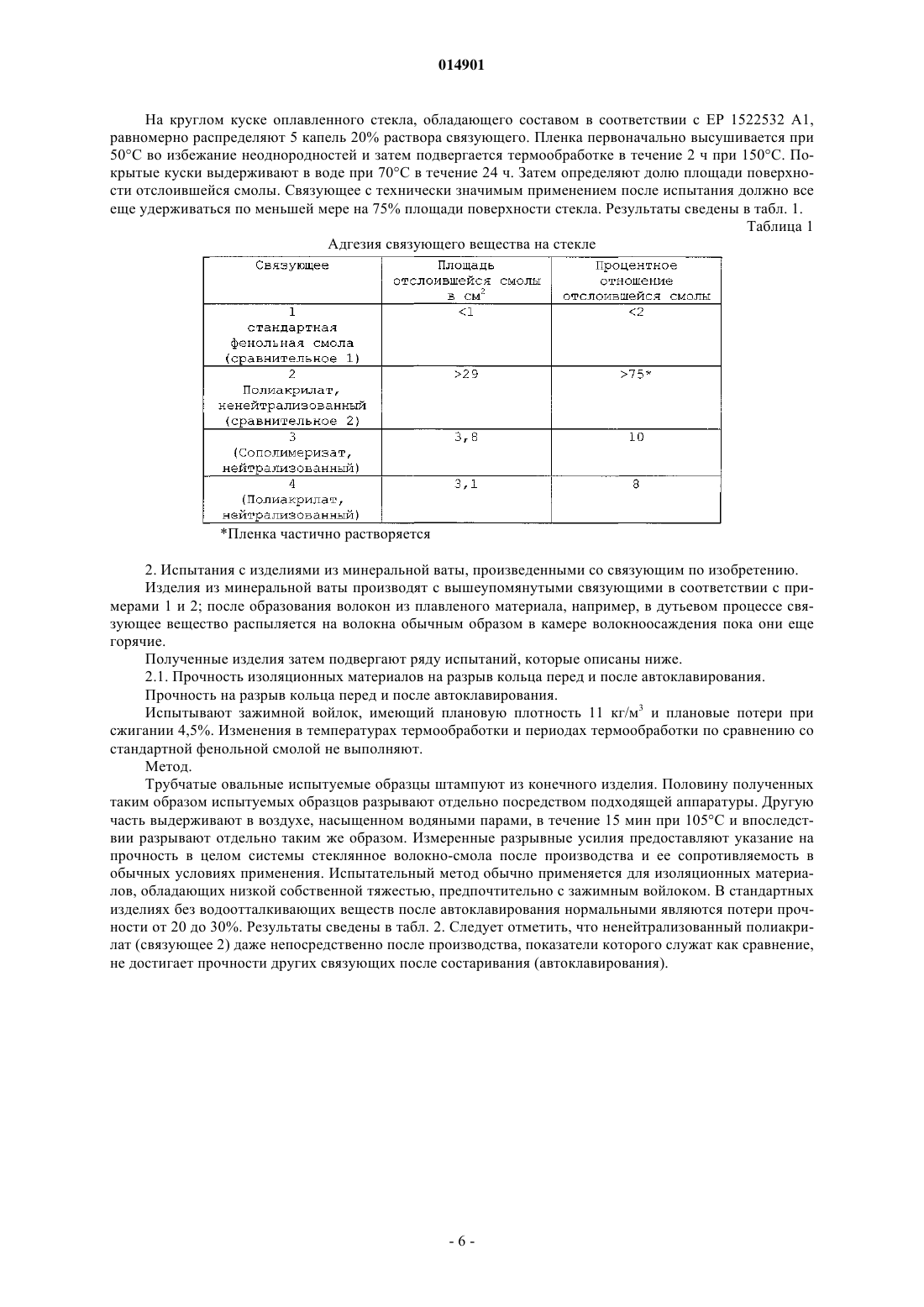

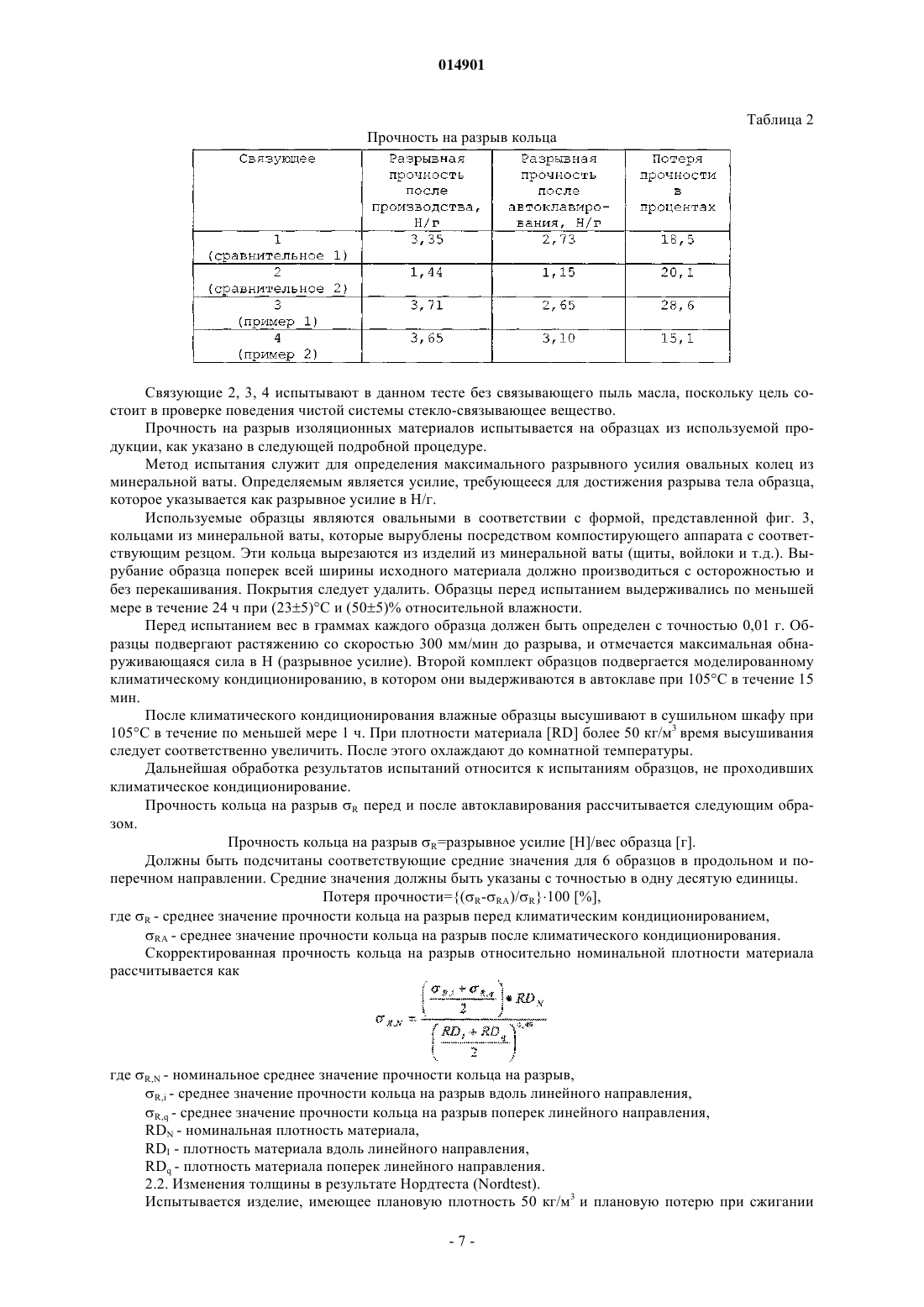

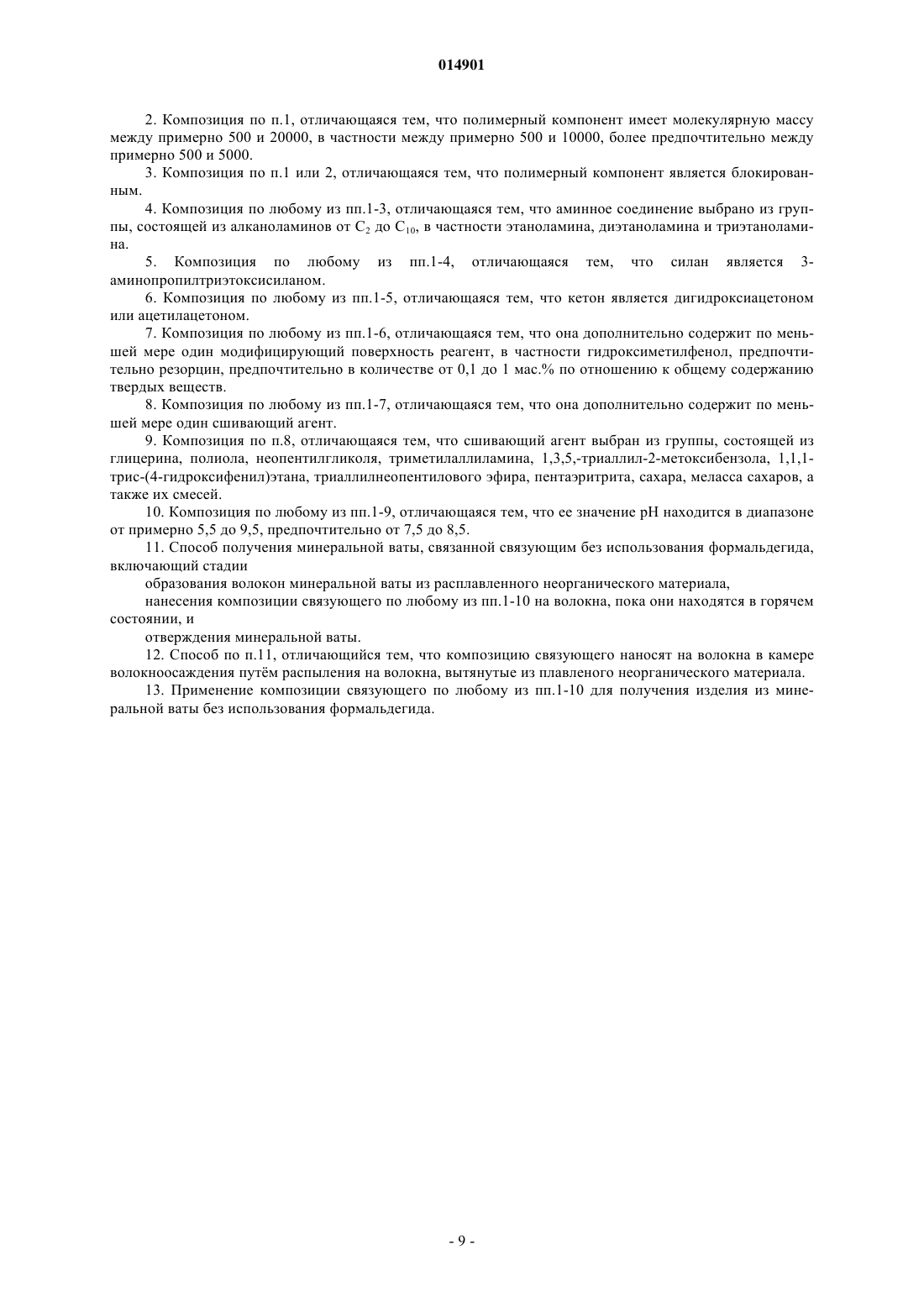

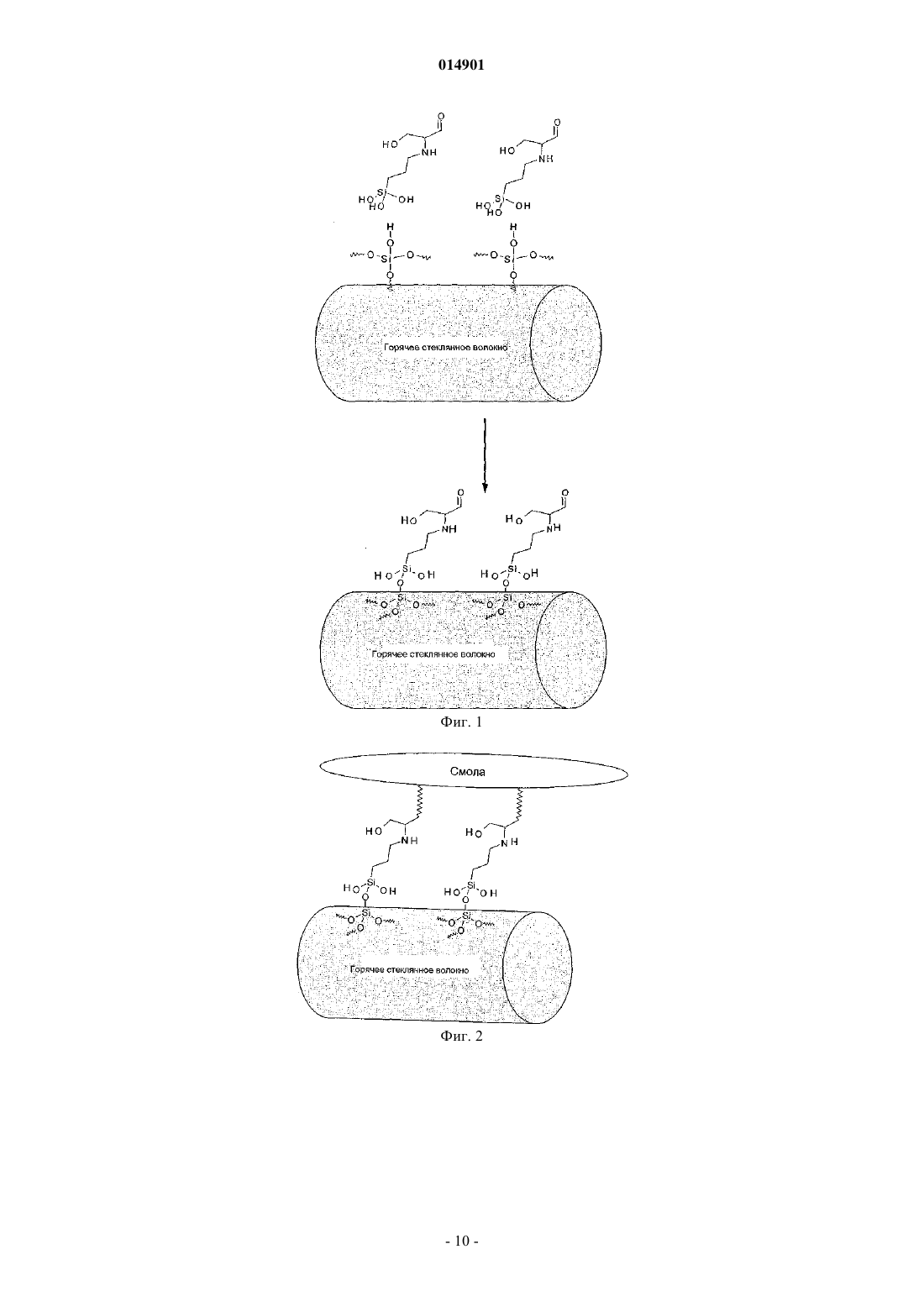

СВЯЗУЮЩЕЕ ДЛЯ МИНЕРАЛЬНОЙ ВАТЫ, НЕ СОДЕРЖАЩЕЕ ФОРМАЛЬДЕГИД, И СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ Настоящее изобретение относится к композиции, содержащей водную дисперсию по меньшей мере одного полимерного компонента; по меньшей мере одно аминное соединение, где молекулярная масса аминного соединения не превосходит примерно 20000 г/моль; а также по меньшей мере один активированный силан. Композиция по изобретению подходит в качестве не содержащего формальдегид связующего для получения связанной минеральной ваты. 014901 Настоящее изобретение относится к не содержащей формальдегид композиции для применения в получении изоляционных изделий из минеральной ваты, к связующему для минеральной ваты, содержащей упомянутую композицию, к способу получения минеральной ваты, связанной без применения формальдегида, а также к изделию из связанной минеральной ваты, полученному таким образом. В производстве связанных неорганических изделий из плавленого стекла или неорганического материала долгое время принятой практикой являлось нанесение, после образования волокон из плавленого материала, связующего на основе фенолформальдегидной смолы (ФФС) на все еще горячие волокна. Такой процесс предпочтительно имеет место в камере волокноосаждения после волокнообразования,например в соответствии с дутьевым процессом по DE 3509426 А 1. В этом случае ФФС, являющуюся хорошо известным связующим предшествующего уровня техники, предпочтительно распыляют на волокна в виде водного раствора или дисперсии, где ФФС затем начинает полимеризоваться на поверхности волокна благодаря все еще относительно высокой температуре волокон. В результате процесса полимеризации ФФС связывает отдельные волокна друг с другом, особенно в точках наложения волокон, поскольку лежащие друг на друге волокна в месте наложения в большей или меньшей степени залиты затвердевшими капельками смолы, и тем самым относительная подвижность единичных волокон в исходном положении затруднена, а впоследствии полностью исключается при термообработке горячими газами, например, внутри туннельной печи. Подобное связующее вещество описано, например, в US 3231349. Между тем, из соображений защиты окружающей среды, а также безопасности рабочей зоны предпринимается все больше и больше попыток заменить традиционные связующие на основе фенольных смол, в силу наличия формальдегида и эмиссии формальдегида из них, альтернативными, не содержащими формальдегид связующими веществами. Так, например, ЕР 0583086 В 2 описывает термоотверждаемую не содержащую формальдегид водную связующую композицию для стеклянных волокон на основе полимерных поликислот, содержащих по меньшей мере две карбоксильные группы или ангидридную группу, какая композиция содержит полиол, имеющий по меньшей мере две гидроксильные группы, и фосфорсодержащий катализатор, и для нее отношение числа эквивалентов СООН-группы к ОН-группе должно быть от 0:0,01 до 1:3. Полимерная поликислота, описанная в ЕР 0583086 В 2, является, например, полиакриловой кислотой. Предпочтительно используемым полиолом является -гидроксиламид, например [N,N-ди(гидроксиэтил)]адипамид, однако также возможно применение, например, этиленгликоля, глицерина,пентаэритрита, триметилолпропана, сорбита, сахарозы, глюкозы, резорцина, катехола, пирогаллола, глюколированных мочевин, 1,4-циклогександиола, диэтаноламина или триэтаноламина. Подобные связующие композиции для минеральных волокон являются, например, также известными из US 6331350 В 1, ЕР 0990727 А 1, ЕР 0990728 А 1 и ЕР 0990729 А 1. Перечисленные документы по предшествующему уровню техники также привлекают полиакриловую кислоту в качестве полимерной поликислоты. В качестве полиола здесь также применяются алканоламины, а также гликоли. В дополнение ЕР 0882074 В 1 описывает связующую композицию для минеральных волокон на основе полиакриловых кислот и гликолей в качестве полиолов. ЕР 1232211 В 1 описывает связующие композиции для производства формованных изделий из природных или синтетических, тонкоизмельченных или волокнистых материалов с полимеризатом из от 0 до 50 вес.% по меньшей мере одной ненасыщенной по типу этилена дикарбоновой кислоты, ангидридов и/или солей таковой, из от 50 до 100 вес.% по меньшей мере одной ненасыщенной по типу этилена монокарбоновой кислоты и/или солей таковой, в каковом полимеризате до 10 вес% кислотных, ненасыщенных по типу этилена мономеров могут быть заменены другими ненасыщенными по типу этилена мономерами, сополимеризующимися с кислотными ненасыщенными по типу этилена мономерами, из по меньшей мере одного амина, который может содержать менее двух ОН-групп, в таком количестве, что значение рН связующего вещества находится в диапазоне от 2 до 7, а также из от 0,5 до 30 вес.% кросссшивающего вещества на основе эпоксидной или акрилатной смолы. Другим описанием предшествующего уровня техники является WO 2005/087837 А 1, который описывает не содержащее формальдегид связующее вещество для минеральных волокон, которое имеет следующий состав:(а) поликислотный компонент с кислотными группами или ангидрид или соль такового и(б) полигидрокси компонент с гидроксильными группами, при котором значение рН связующей композиции выше примерно 7. Выражение поликислотный компонент понимается в WO 2005/087837 в качестве обозначения ненасыщенной, насыщенной или ароматической поликарбоновой кислоты, ненасыщенной или насыщенной циклической поликарбоновой кислоты, гидроксилзамещенных производных таковых, а также солей и ангидридов таковых. Таким образом, выражением поликислотный компонент WO 2005/087837 описывает только низкомолекулярные кислоты, несущие несколько карбоксильных групп, а не какую бы то ни было полимер-1 014901 ную поликислоту. Поликислотами, названными подходящими, являются, в частности, малеиновая кислота, фумаровая кислота, янтарная кислота, лимонная кислота, себациновая кислота, адипиновая кислота,аконитовая кислота, дигидрат бутантетракарбоновой кислоты, бутантрикарбоновая кислота, цитраконовая кислота, аддукты дициклопентадиена и малеиновой кислоты, диэтилентриаминпентауксусная кислота, аддукты дитерпена и малеиновой кислоты, эндометиленгексахлорфталевая кислота, этилендиаминтетрауксусная кислота (ЭДТА), полностью малеинированная канифоль, малинированные высшие жирные кислоты, фумаровая кислота, глутаровая кислота, изофталевая кислота, итаконовая кислота и галогенированные производные низкомолекулярных карбоновых кислот. Применимыми полиолами являются, например, полимерные полиспирты поливинилацетатного типа. Все связующие композиции по предшествующему уровню техники, являющиеся альтернативами ФФС, являются, однако, на текущий момент только условно пригодными для производства изделий из минеральной ваты, в основном в силу недостаточной влагостойкости, так что, например, связующие вещества на основе полиакрилатных смол до настоящего времени, в общем, были исключены из практического применения для производства изделий из минеральной ваты. Отталкиваясь от предшествующего уровня техники по ЕР 0882074 В 1, целью настоящего изобретения было, соответственно, предоставить не содержащую формальдегид связующую композицию, которая обладает после термообработки свойствами, сопоставимыми со свойствами ФФС, однако не имеет проблемы эмиссии формальдегида, свойственной последней. Решение поставленной задачи достигается посредством не содержащей формальдегид композиции,связующего, включающего упомянутую композицию, способа получения минеральной ваты, связанной без привлечения формальдегида, изделия, таким образом полученного, а также применения упомянутой композиции для связывания минеральной ваты способом без привлечения формальдегида. В частности, настоящее изобретение относится к композиции, содержащей водную дисперсию по меньшей мере одного полимерного компонента; по меньшей мере одно аминное соединение общей формулы (1) где R1, R2 и R3 независимо друг от друга, одинаковые или неодинаковые, соответствуют Н и R1 общей формулы (2) со значением для n от 2 до 10, иR2 и R3 независимо друг от друга, равные или не равные Н, или соответствуют общей формуле (3) в которой m может принимать значение от 1 до 50,и в каком аминном соединении молекулярная масса не превосходит примерно 20000 г/моль; по меньшей мере один активированный силан, который может быть получен реакцией силана, выбранного из группы моно-, ди- и триалкоксисиланы, имеющие одну алкоксильную группу от C1 до С 8,где алкоксисилан несет по меньшей мере одну аминоалкильную группу от С 2 до C10 или Nаминоалкильную группу от С 2 до С 10; 3-(2-аминоэтиламино)пропилтриметоксисилан; (МеО)3-Si-(СН 2)3NH-(СН 2)3-Si-(OMe)3; 3-аминопропилсилантриол; аминосилан с этоксилированным нонилфенолятом; PhCH2-NH-(СН 2)3-NH-(СН 2)3-Si-(ОМе)3HCl; а также смесь таковых; с енолизуемым кетоном, имеющим по меньшей мере одну карбонильную группу, или кетоном,имеющим по меньшей мере одну ОН-группу, где кетон содержит от 3 до 12 атомов углерода. В водной дисперсии по настоящему изобретению полимерный компонент выбирается из группы,состоящей из полиакрилаты, полиметакрилаты, сополимеризаты акриловой кислоты и олефиновой карбоновой кислоты, имеющей по меньшей мере две карбоксильные группы, имеющих вместе от 4 до 20 углеродных атомов. Согласно настоящему изобретению полимерная поликарбоновая кислота имеет молекулярную массу между примерно 500 и 20000, в частности между примерно 500 и 10000, предпочтительно между примерно 500 и 5000. Кроме того, в предпочтительном варианте осуществления настоящего изобретения полимерная поликарбоновая кислота является блокированной, т.е. концевые активные группы деактивированы подходящим блокирующим агентом.-2 014901 Для применения в качестве связующего при производстве минеральной ваты является существенным преимуществом то, что в общепринятых разбавлениях в интервале 5-50% композиция имеет технологическое время, в частности время отверждения, примерно 6-48 ч. Предпочтительным вариантом осуществления настоящего изобретения является выбор амина из группы, состоящей из от С 2 до C10 алканоламинов, в частности этаноламина, диэтаноламина и триэтаноламина. Предпочтительным силаном композиции в соответствии с изобретением является 3 аминопропилтриэтоксисилан. Он является коммерчески доступным по низкой цене. В качестве кетонов для получения активированного силана предпочтительно использовать дигидроксиацетон или ацетилацетон, в силу их легкой доступности; однако активированный силан может быть также получен с использованием енолизуемого кетона, имеющего по меньшей мере одну карбонильную группу, или кетона, имеющего по меньшей мере одну ОН-группу, где кетон содержит от 3 до 12 атомов углерода. Композиция по изобретению может, разумеется, дополнительно содержать по меньшей мере один модифицирующий поверхность реагент, в частности гидроксиметилфенол и гидроксифенол, предпочтительно резорцин, предпочтительно в количестве между 0,1 и 1 мас.% в расчете на общее содержание твердого вещества. Кроме того, зачастую является желательным дополнительное содержание в композиции по меньшей мере одного кросс-сшивающего вещества (кросс-линкера); в этом отношении предпочтительными являются кросс-линкеры, выбранные из группы, состоящей из глицерина, полиолы, неопентилгликоля,триметилаллиламина, 1,3,5-триаллил-2-метоксибензола, 1,1,1-трис(4-гидроксифенил)этана, триаллилнеопентилового эфира, пентаэритрита, сахара, сахарной мелассы, а также смеси таковых. Является особенно предпочтительным, если композиция по изобретению имеет значение рН в диапазоне примерно от 5,5 до 9,5, более предпочтительно от 7,5 до 8,5. Таким образом, с одной стороны,обеспечивается меньшая по сравнению с кислыми связующими подверженность трубопроводов и форсунок, в частности распыляющих форсунок, коррозии. С другой стороны, композиции в предпочтительном диапазоне рН в значительно меньшей степени по сравнению с известными из предшествующего уровня техники заметно более кислыми композициями негативно воздействуют на минеральное или стеклянное волокно. Композиция по изобретению превосходно подходит в качестве связующего для минеральной ваты. С одной стороны, таким образом возможно получение изделий из минеральной ваты, совершенно свободных от формальдегида, а с другой стороны, связующие вещества по изобретению и, тем самым, конечно, изделия из минеральной ваты после термообработки являются водостойкими. Для изготовления минеральной ваты, связанной способом без привлечения формальдегида посредством связующего по изобретению, связующее наносится после образования волокон из плавленого неорганического материала на волокна, пока они все еще горячие, и изделие из минеральной ваты с нанесенным связующим подвергается термообработке. Здесь связующее вещество, в частности, наносится на волокна в камере волокноосаждения опрыскиванием волокон, вытянутых из плавленого материала. Изделие из связанной минеральной ваты, полученное в соответствии со способом по изобретению,удовлетворяет любым требованиям в отношении механических и химических свойств точно так же, как и изделие из минеральной ваты, связанной с использованием традиционной ФФС. Не будучи однозначно ограничена представленным, активация силана карбонильным соединением,вероятно, может быть описана в соответствии со следующей схемой реакции, как показано на двух различных карбонильных соединениях: В результате активации силана на представленной выше схеме -аминопропилсилантриола, образующегося в результате гидролиза 3-аминопропилтриэтоксисилана посредством реакции с енолизуемым кетоном, имеющим по меньшей мере одну карбонильную группу, или кетоном, имеющим по меньшей мере одну гидроксильную группу, где кетон содержит от 3 до 12 углеродных атомов, в активируемой молекуле формируется в дополнение к образуемой кремниевым фрагментом стекловой части смоляная часть, образованная азотным фрагментом. В предшествующем уровне техники реакция аминогруппы силана с формальдегидом приводила к образованию основания Шиффа, которое, в свою очередь, реагировало с ФФС. Представленный способ позволяет обойтись более без наличия формальдегида в связующем, как это требовалось в предшествующем уровне техники, поскольку активированный силан несет способный к сочетанию со смолой азотсодержащий фрагмент (в соответствии с изобретением, с образованием продукта реакции полиакрилата с аминным соединением, в частности алканоламином; а также реакцией по кольцу активированной ароматической системы посредством С-алкилирования), связанный посредством силанового звена со стеклянной поверхностью горячего волокна. Реакции активированных силанов, используемых в соответствии с изобретением, на поверхности стекла, в данном случае отражаемой силикатным тетраэдром, схематично, в качестве примера представлены на следующей схеме, не будучи однозначно ограничены представленным. Такие гидролитические связывания быстро происходят на поверхности волокна, пока оно еще горячее. Дальнейшие достоинства и характерные черты настоящего изобретения становятся очевидными из описания практических примеров, а также чертежей, где фиг. 1 - схематическое изображение силанов, закрепленных на поверхности стеклянного волокна кремниевым фрагментом активированного силана,фиг. 2 - схематическое изображение смолы, связанной с поверхностью стеклянного волокна активированным силаном, и фиг. 3 - размеры образца для определения прочности кольца на разрыв. В целом контекст композиции по изобретению и связующего вещества в связи с производством ми-4 014901 неральных или стеклянных волокон еще раз очерчен на фиг. 1 и 2. Представленные здесь молекулярные структуры следует понимать только схематическим образом. Реакции кросс-сшивки между кросс-линкером и алканоламином внутри смолы, например полиакрилата,конечно, могут иметь место намеренно. Фактически также возможно протекание непредусмотренных вторичных реакций, как это справедливо для любой полимеризации. Содержание фиг. 1 и 2, таким образом, может рассматриваться только как модельная концепция, которая, однако, полезна для понимания изобретения. Практические примеры Нейтрализованные смолы были испытаны в соответствии с различными методами испытания в лаборатории и на конечном изделии. Результаты были приведены в сравнении с результатами на стандартной фенольной смоле (связующее 1) и на коммерчески доступном кислотном связующем на основе полиакрилата (связующее 2). Метод испытаний разъясняется следующими примерами и лишь отражает небольшую выборку результатов испытаний. Вовлеченные вещества в приведенных примерах являются лишь показательными для их функциональных групп; так, например, использованный дигидроксиацетон может быть легко заменен ацетоном, ацетилацетоном или ацетоуксусной кислотой, этаноламин может быть заменен другим первичным алканоламином или смесь гидроксиметилрезорцинов практически произвольно может быть заменена любым гидроксиметилированными фенолами. Используемые полиолы или силаны также в высшей степени заменяемы. В связующих стремились к результирующей суммарной концентрации твердых веществ в 40%. Значения рН нейтрализованных полиакрилатов находятся между 8,1 и 8,4, значения рН связующего на основе коммерчески доступного полиакрилата составляют 2,5-3,5. Сравнительные примеры. Связующее 1 - стандартное. Был применен типичный предшествующий уровень техники, щелочно-катализированная фенольная смола, имеющая суммарное содержание твердых веществ 44%. Композиция: 150 кг фенольной смолы; 35,5 кг мочевины; 1,0 кг сульфата аммония; 2,0 кг аммиачного раствора (25%); 25,8 кг 3 аминопропилтриэтоксисилана (2%); 44,6 кг воды. Связующее 2 - акрилатное 1. Было использовано коммерчески доступное связующее на основе полиакрилата, имеющее суммарное содержание твердых веществ 52% и значение рН от 2,5 до 3,0. 150 кг этого связующего были смешаны с 46,0 кг воды и 0,4 кг 3-аминопропилтриэтоксисилана. В следующих практических примерах по изобретению для воспроизводимого получения активированного силана является эффективным следующая общая процедура. В бак, снабженный механической мешалкой подходящего размера, сначала загружают часть воды,предназначенной для разбавления. Затем добавляют и перемешивают до полного растворения соответствующее количество карбонильного соединения. В случае, если соединения слабо растворимы в воде,осуществляют осторожное нагревание или добавляют диспергирующее вещество при энергичном перемешивании. Добавляют к раствору силан и затем продолжают перемешивание до отчетливого изменения цвета раствора. Более сильное окрашивание указывает на образование имина как активированного силана. Активированный таким образом силан добавляют к партии связующего вещества. После гомогенизации связующее вещество готово к применению и может быть использовано для примеров 1 и 2 в течение примерно 6 ч. Пример 1. Связующее 3 - акрилатное 2. Был использован коммерчески доступный ненейтрализованный сополимеризат полиакриловой кислоты и малеиновой кислоты, имеющий суммарное содержание твердых веществ 46%. Композиция: 150 кг сополимеризата; 60,3 кг этаноламина; 0,9 кг гидроксиметилрезорцинов; 0,4 кг 3-аминопропилтриэтоксисилана; 0,3 кг дигидроксиацетона; 9,2 кг пентаэритрита; 6,7 кг глицерина, 140,0 кг воды. Конечный препарат имеет значение рН около 8,2. Пример 2. Связующее 4 - акрилатное 3. Был использован коммерчески доступный ненейтрализованный полиакрилат с суммарным содержанием твердых веществ 50%. Композиция: 150 кг полиакрилата; 45,3 кг этаноламина; 1,0 кг гидроксиметилрезорцинов; 0,4 кг 3-аминопропилтриэтоксисилана; 0,3 кг дигидроксиацетона; 8,5 кг пентаэритрита; 6,2 кг глицерина, 129,0 кг воды. Конечный препарат имеет значение рН около 8,2. Выполнение испытаний на качество. 1. Лабораторные испытания. 1.1. Адгезия связующего на стекле. Были применены круглые куски стекла диаметром 7 см, т.е. с площадью поверхности 38,5 см 2. Площадь поверхности определяют подсчетом с использованием сетчатого трафарета. Значения округляют.-5 014901 На круглом куске оплавленного стекла, обладающего составом в соответствии с ЕР 1522532 А 1,равномерно распределяют 5 капель 20% раствора связующего. Пленка первоначально высушивается при 50 С во избежание неоднородностей и затем подвергается термообработке в течение 2 ч при 150 С. Покрытые куски выдерживают в воде при 70 С в течение 24 ч. Затем определяют долю площади поверхности отслоившейся смолы. Связующее с технически значимым применением после испытания должно все еще удерживаться по меньшей мере на 75% площади поверхности стекла. Результаты сведены в табл. 1. Таблица 1 Адгезия связующего вещества на стекле Пленка частично растворяется 2. Испытания с изделиями из минеральной ваты, произведенными со связующим по изобретению. Изделия из минеральной ваты производят с вышеупомянутыми связующими в соответствии с примерами 1 и 2; после образования волокон из плавленого материала, например, в дутьевом процессе связующее вещество распыляется на волокна обычным образом в камере волокноосаждения пока они еще горячие. Полученные изделия затем подвергают ряду испытаний, которые описаны ниже. 2.1. Прочность изоляционных материалов на разрыв кольца перед и после автоклавирования. Прочность на разрыв кольца перед и после автоклавирования. Испытывают зажимной войлок, имеющий плановую плотность 11 кг/м 3 и плановые потери при сжигании 4,5%. Изменения в температурах термообработки и периодах термообработки по сравнению со стандартной фенольной смолой не выполняют. Метод. Трубчатые овальные испытуемые образцы штампуют из конечного изделия. Половину полученных таким образом испытуемых образцов разрывают отдельно посредством подходящей аппаратуры. Другую часть выдерживают в воздухе, насыщенном водяными парами, в течение 15 мин при 105 С и впоследствии разрывают отдельно таким же образом. Измеренные разрывные усилия предоставляют указание на прочность в целом системы стеклянное волокно-смола после производства и ее сопротивляемость в обычных условиях применения. Испытательный метод обычно применяется для изоляционных материалов, обладающих низкой собственной тяжестью, предпочтительно с зажимным войлоком. В стандартных изделиях без водоотталкивающих веществ после автоклавирования нормальными являются потери прочности от 20 до 30%. Результаты сведены в табл. 2. Следует отметить, что ненейтрализованный полиакрилат (связующее 2) даже непосредственно после производства, показатели которого служат как сравнение,не достигает прочности других связующих после состаривания (автоклавирования).-6 014901 Таблица 2 Прочность на разрыв кольца Связующие 2, 3, 4 испытывают в данном тесте без связывающего пыль масла, поскольку цель состоит в проверке поведения чистой системы стекло-связывающее вещество. Прочность на разрыв изоляционных материалов испытывается на образцах из используемой продукции, как указано в следующей подробной процедуре. Метод испытания служит для определения максимального разрывного усилия овальных колец из минеральной ваты. Определяемым является усилие, требующееся для достижения разрыва тела образца,которое указывается как разрывное усилие в Н/г. Используемые образцы являются овальными в соответствии с формой, представленной фиг. 3,кольцами из минеральной ваты, которые вырублены посредством компостирующего аппарата с соответствующим резцом. Эти кольца вырезаются из изделий из минеральной ваты (щиты, войлоки и т.д.). Вырубание образца поперек всей ширины исходного материала должно производиться с осторожностью и без перекашивания. Покрытия следует удалить. Образцы перед испытанием выдерживались по меньшей мере в течение 24 ч при (235)С и (505)% относительной влажности. Перед испытанием вес в граммах каждого образца должен быть определен с точностью 0,01 г. Образцы подвергают растяжению со скоростью 300 мм/мин до разрыва, и отмечается максимальная обнаруживающаяся сила в Н (разрывное усилие). Второй комплект образцов подвергается моделированному климатическому кондиционированию, в котором они выдерживаются в автоклаве при 105 С в течение 15 мин. После климатического кондиционирования влажные образцы высушивают в сушильном шкафу при 105 С в течение по меньшей мере 1 ч. При плотности материала [RD] более 50 кг/м 3 время высушивания следует соответственно увеличить. После этого охлаждают до комнатной температуры. Дальнейшая обработка результатов испытаний относится к испытаниям образцов, не проходивших климатическое кондиционирование. Прочность кольца на разрыв R перед и после автоклавирования рассчитывается следующим образом. Прочность кольца на разрыв R=разрывное усилие [Н]/вес образца [г]. Должны быть подсчитаны соответствующие средние значения для 6 образцов в продольном и поперечном направлении. Средние значения должны быть указаны с точностью в одну десятую единицы. Потеря прочности=(R-RA)/R100 [%],где R - среднее значение прочности кольца на разрыв перед климатическим кондиционированием,RA - среднее значение прочности кольца на разрыв после климатического кондиционирования. Скорректированная прочность кольца на разрыв относительно номинальной плотности материала рассчитывается как где R,N - номинальное среднее значение прочности кольца на разрыв,R,i - среднее значение прочности кольца на разрыв вдоль линейного направления,R,q - среднее значение прочности кольца на разрыв поперек линейного направления,RDN - номинальная плотность материала,RDI - плотность материала вдоль линейного направления,RDq - плотность материала поперек линейного направления. 2.2. Изменения толщины в результате Нордтеста (Nordtest). Испытывается изделие, имеющее плановую плотность 50 кг/м 3 и плановую потерю при сжигании-7 014901 3,7%. Начальная толщина составляет 50 мм, толщина обожженного материала составляет в среднем 160 мм. Связующие на основе акриловой кислоты отверждались при температуре на 20 С выше, чем ФФС. Для выполнения этих испытаний образцы с размерами края 2020 см вырезают из конечного продукта. Одну часть образцов прокаливают при 450 С для определения толщины соответствующего материала в отсутствие связывания. Другую часть выдерживают в течение 7 дней при 70 С и относительной влажности 95%. Это испытание известно под названием Нордтест ("Nordtest"). Изменение толщины определяется в виде отношения к начальной толщине. Толщина прокаленного материала отражает максимальное достижимое значение. Этот метод обычно применяется для изделий со средней характерной плотностью. Связующее с технически значимым применением сохраняет изменение толщины менее 20% от начального значения или 10% от максимального значения соответственно. В случае, если связующее обладает недостаточной прочностью, изменение толщины наблюдается даже без Нордтеста. Результаты сведены в табл. 3. Таблица 3 Изменения толщины в результате Нордтеста Эти испытания выполняют для подтверждения, что композиция в соответствии с изобретением годится в качестве не содержащего формальдегид связующего для получения минеральной ваты не только по основным свойствам, но и является практически применимой в соответствии с установленными качеством изделий, производственными возможностями и экономичностью. Имеющееся машинное оборудование не требует модификации, поскольку значение рН может быть доведено до 7, и не следует опасаться коррозии большей, чем в случае традиционных связующих веществ. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Композиция связующего для минеральной ваты, содержащая водную дисперсию по меньшей мере одного полимерного компонента, выбранного из группы, состоящей из полиакрилатов, полиметакрилатов, сополимеров акриловой кислоты и олефиновой карбоновой кислоты, по меньшей мере с двумя карбоксильными группами, имеющими вместе от 4 до 20 углеродных атомов; по меньшей мере одно аминное соединение общей формулы (1) где R1 представляет собой Н, R2 и R3 независимо друг от друга означают Н или соответствуют общей формуле (3) со значением для n от 2 до 10 и для m от 1 до 50,причм молекулярная масса аминового соединения не превосходит примерно 20000 г/моль; по меньшей мере один активированный силан, который получен реакцией силана, выбранного из группы, содержащей моно-, ди- и триалкоксисиланы, имеющие одну алкоксильную группу от C1 до C8,где алкоксисилан имеет по меньшей мере одну аминоалкильную группу от C2 до C10 или Nаминоалкильную группу от C2 до C10; 3-(2-аминоэтиламино)пропилтриметоксисилана; (MeO)3-Si-(CH2)3NH-(СН 2)3-Si-(OMe)3; 3-аминопропилсилантриола; аминосилана с этоксилированным нонилфенолятом;Ph-CH2-NH-(СН 2)3-NH-(CH2)3-Si-(ОМе)3HCl; а также их смеси; с енолизуемым кетоном, имеющим по меньшей мере одну карбонильную группу, или кетоном,имеющим по меньшей мере одну ОН-группу, где кетон содержит от 3 до 12 атомов углерода.-8 014901 2. Композиция по п.1, отличающаяся тем, что полимерный компонент имеет молекулярную массу между примерно 500 и 20000, в частности между примерно 500 и 10000, более предпочтительно между примерно 500 и 5000. 3. Композиция по п.1 или 2, отличающаяся тем, что полимерный компонент является блокированным. 4. Композиция по любому из пп.1-3, отличающаяся тем, что аминное соединение выбрано из группы, состоящей из алканоламинов от C2 до C10, в частности этаноламина, диэтаноламина и триэтаноламина. 5. Композиция по любому из пп.1-4, отличающаяся тем, что силан является 3 аминопропилтриэтоксисиланом. 6. Композиция по любому из пп.1-5, отличающаяся тем, что кетон является дигидроксиацетоном или ацетилацетоном. 7. Композиция по любому из пп.1-6, отличающаяся тем, что она дополнительно содержит по меньшей мере один модифицирующий поверхность реагент, в частности гидроксиметилфенол, предпочтительно резорцин, предпочтительно в количестве от 0,1 до 1 мас.% по отношению к общему содержанию твердых веществ. 8. Композиция по любому из пп.1-7, отличающаяся тем, что она дополнительно содержит по меньшей мере один сшивающий агент. 9. Композиция по п.8, отличающаяся тем, что сшивающий агент выбран из группы, состоящей из глицерина, полиола, неопентилгликоля, триметилаллиламина, 1,3,5,-триаллил-2-метоксибензола, 1,1,1 трис-(4-гидроксифенил)этана, триаллилнеопентилового эфира, пентаэритрита, сахара, меласса сахаров, а также их смесей. 10. Композиция по любому из пп.1-9, отличающаяся тем, что ее значение рН находится в диапазоне от примерно 5,5 до 9,5, предпочтительно от 7,5 до 8,5. 11. Способ получения минеральной ваты, связанной связующим без использования формальдегида,включающий стадии образования волокон минеральной ваты из расплавленного неорганического материала,нанесения композиции связующего по любому из пп.1-10 на волокна, пока они находятся в горячем состоянии, и отверждения минеральной ваты. 12. Способ по п.11, отличающийся тем, что композицию связующего наносят на волокна в камере волокноосаждения путм распыления на волокна, вытянутые из плавленого неорганического материала. 13. Применение композиции связующего по любому из пп.1-10 для получения изделия из минеральной ваты без использования формальдегида.

МПК / Метки

МПК: C03C 25/32, C08F 8/32, D04H 1/64

Метки: минеральной, формальдегид, связующее, ваты, способ, получения, содержащее

Код ссылки

<a href="https://eas.patents.su/12-14901-svyazuyushhee-dlya-mineralnojj-vaty-ne-soderzhashhee-formaldegid-i-sposob-polucheniya-mineralnojj-vaty.html" rel="bookmark" title="База патентов Евразийского Союза">Связующее для минеральной ваты, не содержащее формальдегид, и способ получения минеральной ваты</a>

Предыдущий патент: Композиции и способы контроля специфичности передачи сигналов, опосредуемой тканевым фактором

Следующий патент: Способ и устройство для модификации поверхностного слоя стекла и стеклянный продукт, имеющий модифицированный поверхностный слой

Случайный патент: Способ окрашивания кератиновых волокон