Сталь для трубы, предназначенной для нефтяной скважины, и способ получения трубы

Формула / Реферат

1. Сталь для трубы, предназначенной для нефтяной скважины, имеющая высокое сопротивление растрескиванию под действием напряжений в сульфидосодержащей среде, отличающаяся тем, что состоит из (мас.%): C - от 0,30 до 0,60; Si - от 0,05 до 0,5; Mn - от 0,05 до 1,0; Al - от 0,005 до 0,10; Cr+Mo - от 1,5 до 3,0; при этом содержание Mo составляет 0,5% или более; V - от 0,05 до 0,3; Nb - от 0 до 0,1; Ti - от 0 до 0,1; Zr - от 0 до 0,1; N - от 0 до 0,03; Ca - от 0 до 0,01; и баланс в виде Fe и загрязняющих примесей, при этом содержание P в качестве загрязняющей примеси составляет 0,025% или менее, содержание S в качестве загрязняющей примеси составляет 0,01% или менее, содержание B в качестве загрязняющей примеси составляет 0,0010% или менее и содержание O в качестве загрязняющей примеси составляет 0,01% или менее, причем сталь имеет однофазную бейнитную структуру.

2. Сталь по п.1, которая состоит из (мас.%): C - от 0,30 до 0,60; Si - от 0,05 до 0,5; Mn - от 0,05 до 1,0; Al - от 0,005 до 0,10; Cr+Mo - от 1,5 до 3,0; при этом содержание Mo составляет 0,5% или более, V - от 0,05 до 0,3; и баланс в виде Fe и загрязняющих примесей, при этом содержание P в качестве загрязняющей примеси составляет 0,025% или менее, содержание S в качестве загрязняющей примеси составляет 0,01% или менее, содержание B в качестве загрязняющей примеси составляет 0,0010% или менее и содержание O в качестве загрязняющей примеси составляет 0,01% или менее.

3. Сталь по п.1, которая содержит один или более элементов, выбранных из (мас.%): Nb - от 0,002 до 0,1; Ti - от 0,002 до 0,1 и Zr - от 0,002 до 0,1.

4. Сталь по п.1, в которой содержание N составляет от 0,003 до 0,03 мас.%.

5. Сталь по п.1, которая является низколегированной сталью, при этом содержание Ca составляет от 0,0003 до 0,01 мас.%.

6. Сталь по п.1, которая содержит один или более элементов, выбранных из (мас.%): Nb от 0,002 до 0,1; Ti - от 0,002 до 0,1 и Zr - от 0,002 до 0,1, и в которой содержание N составляет от 0,003 до 0,03 мас.%.

7. Сталь по п.1, в которой содержание N составляет от 0,003 до 0,03 мас.%, а содержание Ca составляет от 0,0003 до 0,01 мас.%.

8. Сталь по п.1, которая содержит один или более элементов, выбранных из (мас.%): Nb - от 0,002 до 0,1; Ti - от 0,002 до 0,1 и Zr - от 0,002 до 0,1, в которой содержание N составляет от 0,003 до

0,03 мас.%, а содержание Ca составляет от 0,0003 до 0,01 мас.%.

9. Сталь по любому из пп.1-8, в которой предел текучести составляет 125 ksi (861 МПа) или более.

10. Способ получения бесшовной стальной трубы для нефтяной скважины из стали, имеющей однофазную бейнитную структуру, включающий следующие стадии:

нагревание стальной заготовки, имеющей химический состав по любому из пп.1-8, до температуры 1150шС или выше;

получение бесшовной стальной трубы из заготовки путем горячей обработки;

охлаждение водой бесшовной стальной трубы до температуры в интервале от 400 до 600шС сразу же после завершения горячей обработки и

термическая обработка бесшовной стальной трубы для изотермического бейнитного превращения путем выдерживания бесшовной стальной трубы при температуре в интервале от 400 до 600шС.

11. Способ получения бесшовной стальной трубы для нефтяной скважины из стали, имеющей однофазную бейнитную структуру, включающий следующие стадии:

нагревание стальной заготовки, имеющей химический состав по любому из пп.1-8, до температуры 1150шС или выше;

получение бесшовной стальной трубы из заготовки путем горячей обработки;

осуществление дополнительной обработки нагреванием в интервале температур от 900 до 950шС по окончании горячей обработки;

охлаждение водой бесшовной стальной трубы до температуры в интервале от 400 до 600шС и

термическая обработка бесшовной стальной трубы для изотермического бейнитного превращения путем выдерживания бесшовной стальной трубы при температуре в интервале от 400 до 600шС.

Текст

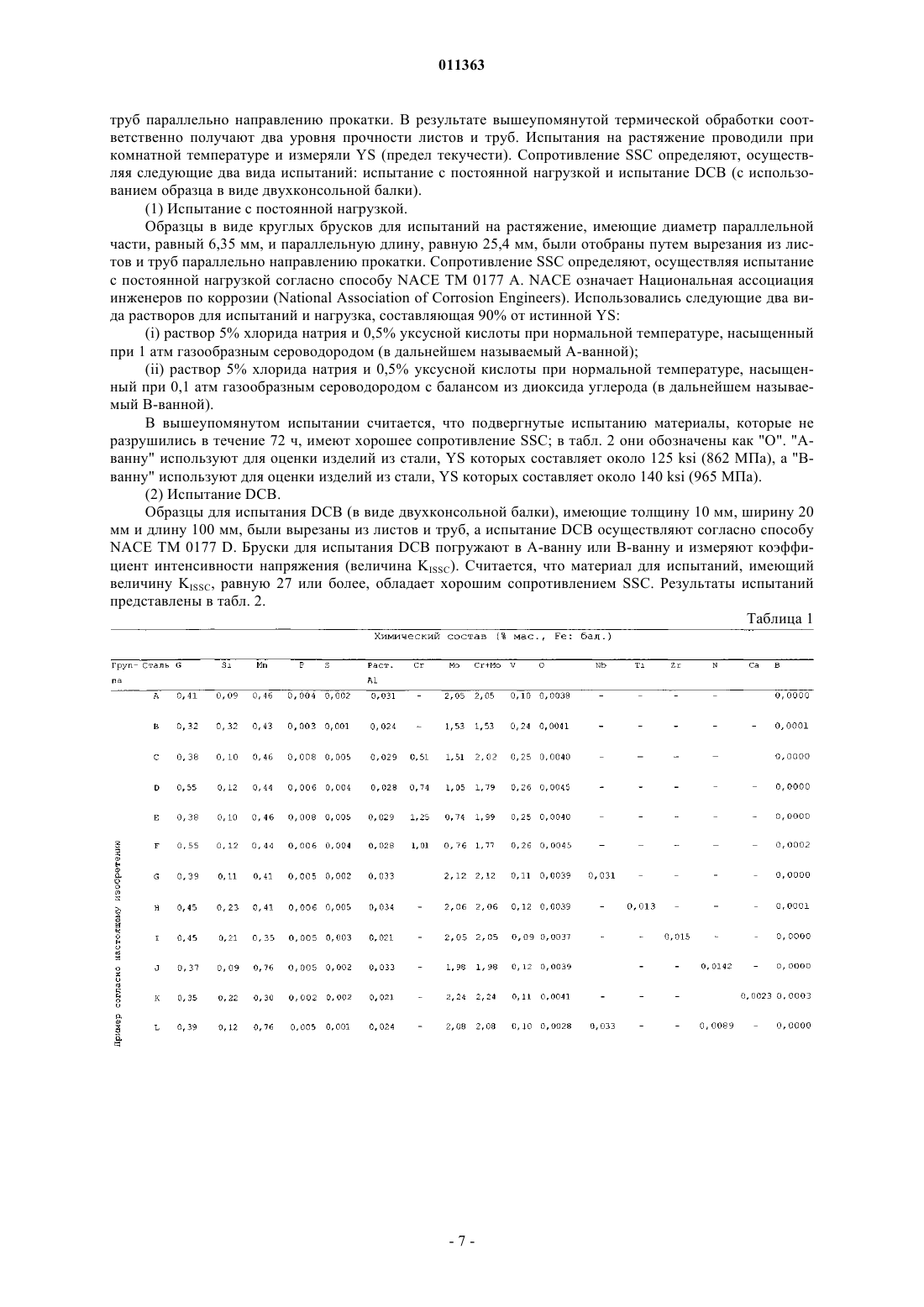

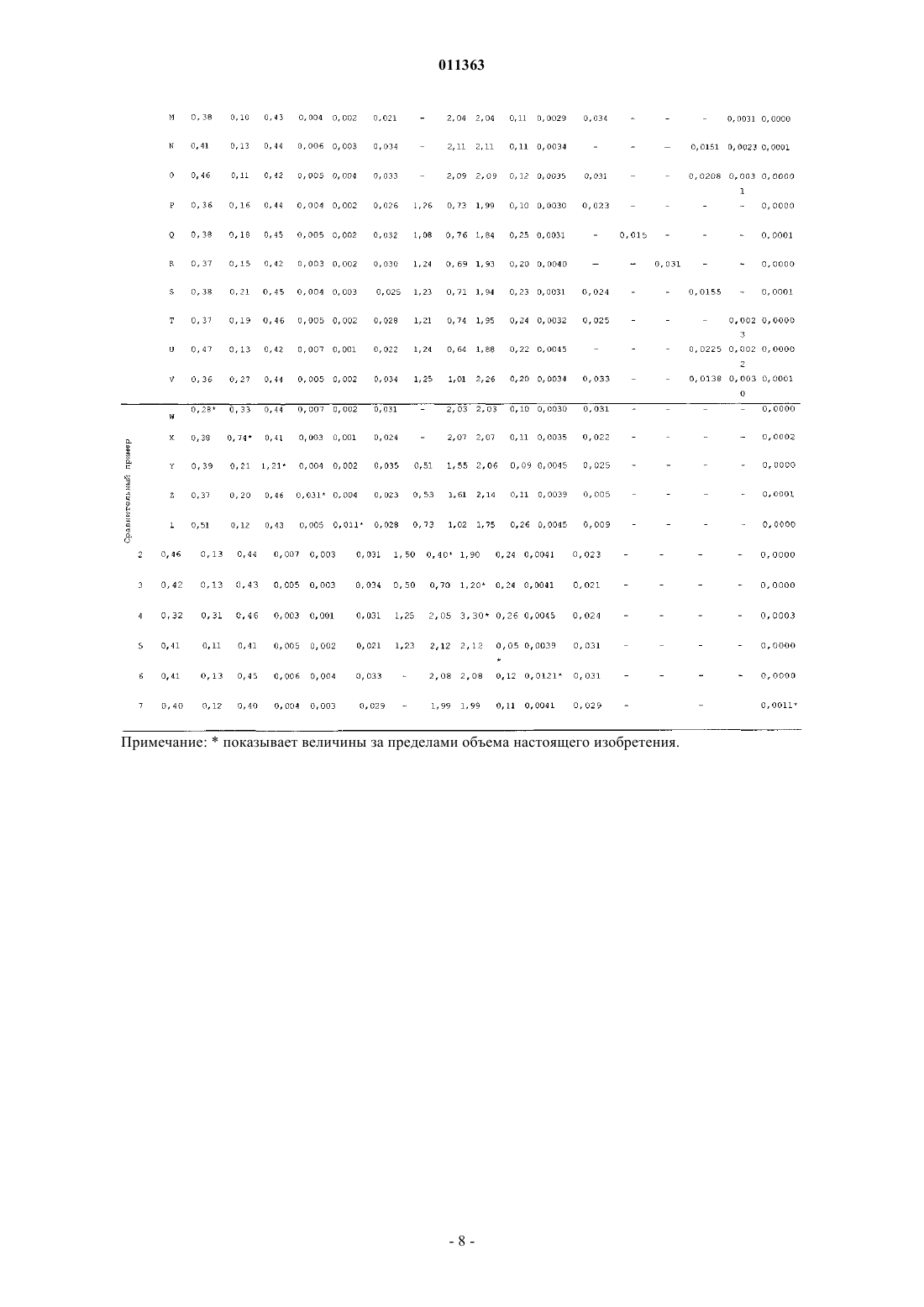

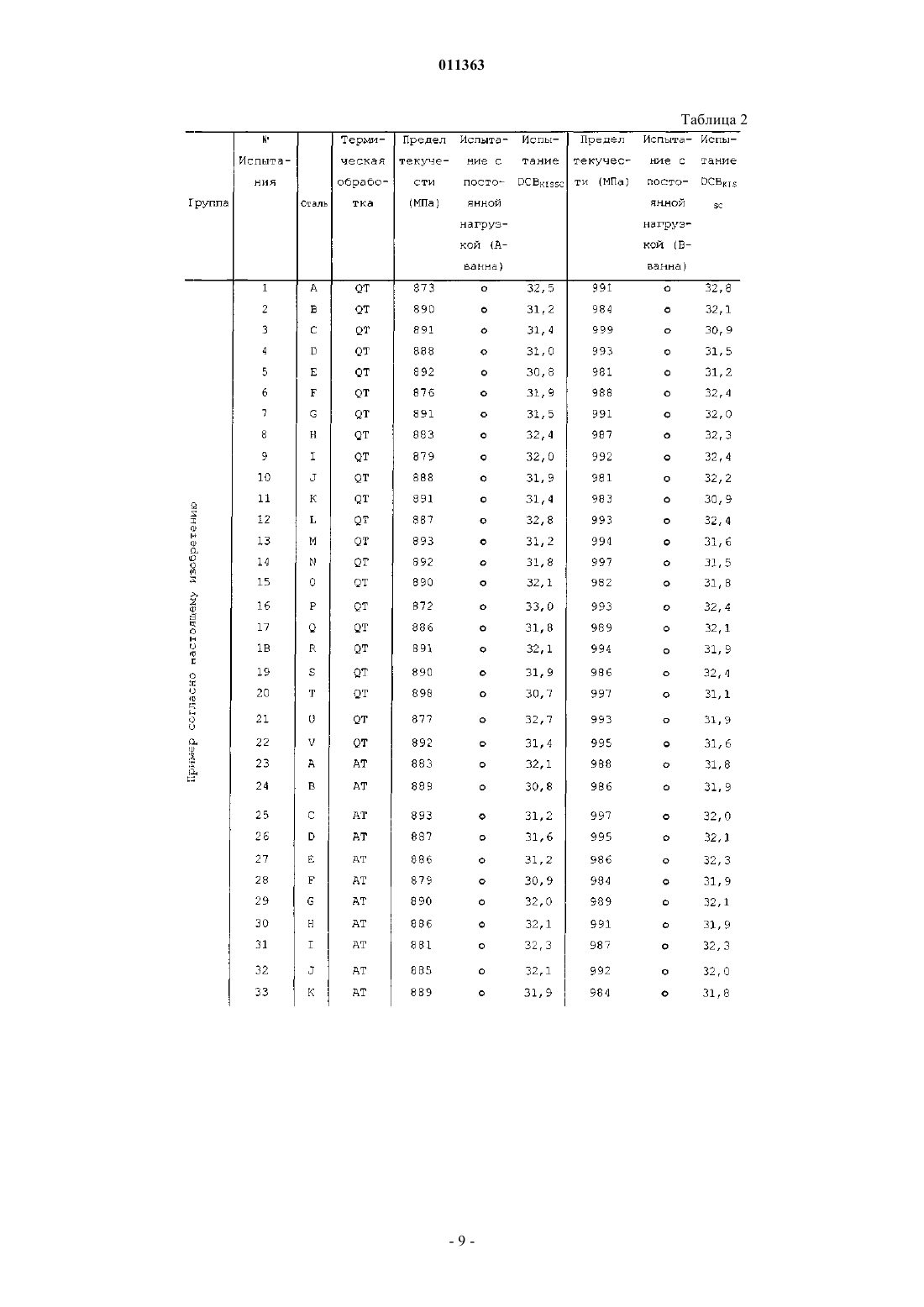

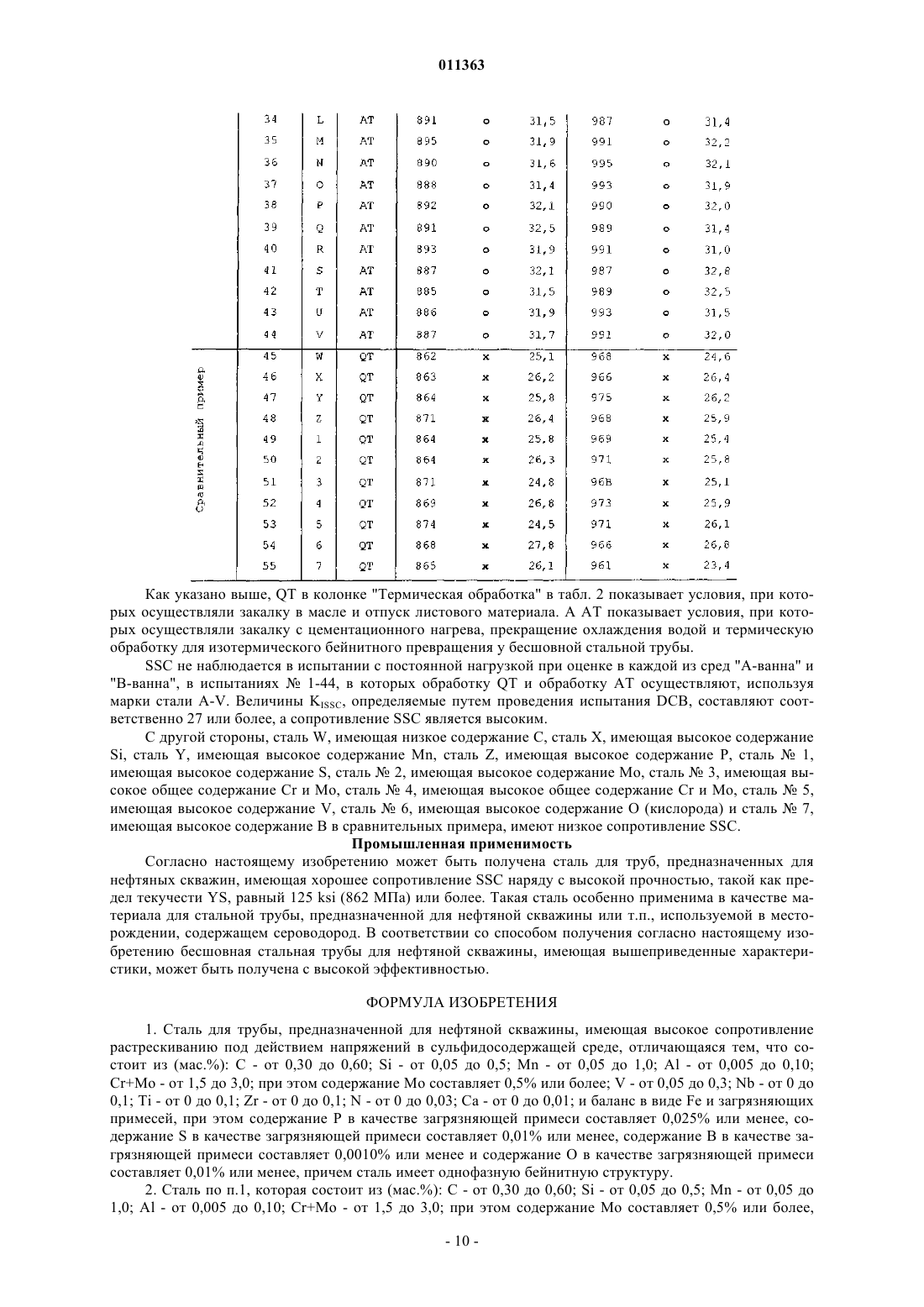

011363 Область техники Настоящее изобретение относится к низколегированной стали для труб, предназначенных для нефтяных скважин, обладающих высоким сопротивлением растрескиванию под действием напряжений в сульфидосодержащей среде, подходящей для обсадных труб и системы труб для нефтяной или газовой скважины, а также к способу получения из такой стали бесшовной стальной трубы для нефтяной скважины. Уровень техники Высокая прочность нужна для труб, предназначенных для нефтяных скважин, поскольку в последнее время нефтяные скважины становятся все более глубокими. Иными словами, труба для нефтяной скважины класса 110 ksi в последнее время используется во многих случаях вместо труб класса 80 ksi и класса 95 ksi, традиционно широко использовавшихся для труб, предназначенных для нефтяных скважин. Класс 110 ksi означает трубу, имеющую предел текучести (YS) от 110 до 125 ksi (от 758 до 861 МПа), в то время как класс 80 ksi означает трубу, имеющую YS, равный от 80 до 95 ksi (от 551 до 654 МПа), а класс 95 ksi означает трубу, имеющую YS, равный от 95 до 110 ksi (от 654 до 758 МПа). С другой стороны, разрабатываемые в настоящее время нефтяные и газовые месторождения часто содержат вызывающий коррозию сероводород. В такой среде в высокопрочной стали происходит водородное охрупчивание, называемое растрескиванием под действием напряжений, в дальнейшем обозначаемое аббревиатурой SSC, и вызывающее разрушение. Соответственно, наиболее важной задачей для высокопрочных труб, предназначенных для нефтяных скважин, является стойкость к SSC. В качестве способа улучшения сопротивления SSC трубы для нефтяной скважины, имеющей YS класса от 95 до 110 ksi (класс от 654 до 758 МПа), широко использовались такие приемы, как "получение высокочистой стали" и "измельчение зерен". Например, способ снижения содержания загрязняющих элементов, таких как Mn и P, с целью улучшения сопротивления SSC, описан в патентном документе 1. Способ улучшения сопротивления SSC путем двойной закалки с целью измельчения зерен описан в патентном документе 2. Более того, в последнее время проводились испытания высокопрочной трубы для нефтяных скважин класса 125 ksi, не использовавшейся до настоящего времени. Класс 125 ksi имеет предел текучести(YS) от 125 до 140 ksi, т.е. от 862 до 965 МПа. Поскольку SSC легко возникает в высокопрочной стали,необходимо дальнейшее улучшение материала по сравнению с традиционной трубой для нефтяных скважин класса от 95 до 110 ksi (от 654 до 758 МПа). В патентном документе 3 описан способ получения стали класса 125 ksi (класс 862 МПа), имеющей улучшенную структуру и высокую стойкость к SSC. В данном способе применяют термическую обработку с использованием индукционного нагрева. Способ получения стальной трубы с использованием метода закалки с цементационного нагрева описан в патентном документе 4. Данный способ позволяет получить стальную трубу класса от 110 до 140 ksi (от 758 до 965 МПа), имеющую высокое сопротивление SSC. Согласно данному способу высокое сопротивление SSC может быть достигнуто путем закалки от высокой температуры, с целью повышения содержания мартенсита, достаточного растворения легирующих элементов, таких как Nb и V, во время закалки, использования элементов для дисперсионного упрочнения во время последующего отпуска и повышения температуры отпуска. Изобретение, целью которого является оптимизация легирующих компонентов для получения низколегированной стали, имеющей высокое сопротивление SSC класса от 110 до 140 ksi (класс от 758 до 965 МПа), описано в патентном документе 5. Способы регулирования формы карбида для улучшения сопротивления SSC трубы из низколегированной стали для нефтяной скважины класса от 110 до 140 ksi(класс от 758 до 965 МПа) описаны в патентных документах 6, 7 и 8. Способ, вызывающий осаждение большого количества мелкодисперсных V карбидов с целью задержки времени образования SSC в стальном изделии класса от 110 до 125 ksi (класс от 758 до 862 МПа), описан в патентном документе 9. Патентный документ 1: публикация нерассмотренной патентной заявки Sho 62-253720. Патентный документ 2: публикация нерассмотренной патентной заявки Sho 59-232220. Патентный документ 3: публикация нерассмотренной патентной заявки Hei 6-322478. Патентный документ 4: публикация нерассмотренной патентной заявки Hei 8-311551. Патентный документ 5: публикация нерассмотренной патентной заявки Hei 11-335731. Патентный документ 6: публикация нерассмотренной патентной заявки 2000-178682. Патентный документ 7: публикация нерассмотренной патентной заявки 2000-256783. Патентный документ 8: публикация нерассмотренной патентной заявки 2000-297344. Патентный документ 9: публикация нерассмотренной патентной заявки 2000-119798. Сущность изобретения Задача, решаемая данным изобретением. Как описано выше, были предложены различные способы улучшения сопротивления SSC у высокопрочной стали, однако данные способы не всегда стабильно обеспечивают высокое сопротивлениеSSC трубы для нефтяной скважины класса 125 ksi и выше, поэтому требуется дальнейшее улучшение сопротивления SSC. Первой целью настоящего изобретения является разработка стали для труб, предназначенных для-1 011363 нефтяных скважин и имеющих высокую прочность и превосходное сопротивление SSC. Второй целью является разработка способа получения бесшовной стальной трубы для нефтяных скважин, имеющей вышеупомянутые характеристики. Способы достижения поставленной цели. Низколегированная сталь для трубы, предназначенной для нефтяных скважин, прочность которой обеспечивается путем термической обработки при закалке и отпуске, для получения высокой прочности требует отпуска при низкой температуре. Однако низкотемпературный отпуск повышает плотность дислокации, которая может являться участком водородной ловушки. Кроме того, крупные карбиды предпочтительно представляют собой выделения на границах зерен во время низкотемпературного отпуска,тем самым облегчая возникновение SSC по механизму разрыва по границе зерен. Это означает, что низкотемпературный отпуск снижает сопротивление стали SSC. Поэтому автор настоящего изобретения сосредоточил свое внимание на C (углероде) в качестве легирующего элемента, с тем, чтобы высокая прочность могла быть сохранена даже при высокотемпературном отпуске стали. Прочность после закалки может быть усилена при повышении содержания C, при этом можно ожидать, что отпуск при температуре более высокой, чем температура отпуска традиционной трубы для нефтяной скважины, может улучшить сопротивление SSC. Однако согласно традиционным знаниям было установлено, что при избыточном содержании C в стали образуется большое количество карбида, при этом сопротивление SSC ухудшается. Поэтому содержание C в традиционной низколегированной стали для трубы, предназначенной для нефтяной скважины, было снижено до 0,3% или менее. В стали, содержащей избыточное количество C, во время закалки водой возникает тенденция к появлению закалочных трещин. По вышеупомянутым причинам содержания большого количества C старались избегать. Автор настоящего изобретения нашел способ существенного улучшения сопротивления SSC даже при высоком содержании C. Согласно данному способу содержание Cr, Mo и V оптимизируют, а содержание B, усиливающего образование крупных карбидов на границах зерен, снижают. Далее открытие,составляющее основу настоящего изобретения, описано подробно.(1) Считается, что снижение сопротивления SSC благодаря повышению содержания C в основном вызвано выделением крупных карбидов, таких как M3C (цементит; M представляет собой Fe, Cr и Mo) иM23C6 (М представляет собой Fe, Cr и Mo) на границах зерен. Поэтому считается, что сопротивление SSC может быть обеспечено в результате измельчения карбидов даже при повышении содержания C. Такое уменьшение может быть достигнуто путем добавления заранее установленного количества V. При наличии V избыточное количество C осаждается в стали в виде мелкодисперсного карбида MC (M представляет собой V и Mo). Поскольку Mo также содержится в MC в виде твердого раствора и способствует образованию мелкодисперсного MC, также должно быть обеспечено заранее установленное количество Mo или большее количество Mo.(2) Традиционная труба для нефтяных скважин, содержащая менее 0,3% C, содержит также B для улучшения прокаливаемости. Однако B замещается C, что ведет к образованию крупных карбидов, M3C или M23C6 на границах зерен, поэтому содержание C должно быть снижено как можно больше. Помимо добавления C, снижение прокаливаемости из-за снижения содержания B может быть компенсировано путем добавления Mo или Mo и Cr. Поэтому общее количество Cr и Mo должно быть установлено на заранее заданном уровне или более. Однако поскольку избыточное количество Cr и Mo усиливает образование крупных карбидов, M23C6, общее содержание Cr и Mo должно быть снижено до заранее заданного уровня.(3) В качестве способа получения бесшовной стальной трубы предпочтительными являются традиционные "закалка и отпуск" или "закалка с цементационного нагрева и отпуск", согласно которым закалку осуществляют непосредственно после изготовления бесшовной стальной трубы. Однако закалочные трещины имеют тенденцию появляться в стали с высоким содержанием C во время закалки, поэтому предпочтительным является осуществление закалки таким способом, как охлаждение распылением воды и охлаждение маслом, при которых скорость охлаждения не является слишком высокой, с целью предотвращения возникновения закалочной трещины. Однако для охлаждения распылением воды или охлаждения маслом требуется специальное оборудование, при этом производительность при получении бесшовной стальной трубы падает. Для достижения полного растворения карбидообразующих элементов, таких как C, Cr, Mo и V, путем закалки и эффективного использования карбидообразующих элементов во время последующего отпуска, температура закалки предпочтительно составляет 900 С или выше. Более предпочтительно температура закалки составляет 920 С или выше.(4) Для получения бесшовной стальной трубы с высоким содержанием C с высокой производственной эффективностью предпочтительным является использование способа закалки с цементационного нагрева. В процессе закалки с цементационного нагрева для получения также высокого сопротивленияSSC эффективным является "прерывание процесса охлаждения", при котором охлаждение водой прекращают посередине такой закалки, при бейнитном превращении. Согласно данному способу после на-2 011363 гревания стального слитка при температуре 1150 С или выше бесшовную стальную трубу изготавливают из него после охлаждения водой. Охлаждение водой может быть осуществлено непосредственно после изготовления трубы либо после перекристаллизации структуры в результате дополнительного нагревания в интервале температур от 900 до 950 С сразу же после изготовления трубы.(5) При охлаждении трубы до комнатной температуры при помощи воды начинается мартенситное превращение и появляются закалочные трещины. Поэтому охлаждение водой прекращают при температуре от 400 до 600 С, превышающей исходную температуру мартенситного превращения. Однако при охлаждении стали воздухом, начиная с температуры, при которой прекращают охлаждение водой, образуется двухфазная структура, состоящая из мартенсита и бейнита, при этом сопротивление SSC ухудшается. Поэтому тепловая обработка для изотермического превращения, т.е. "изотермический отжиг",должна быть осуществлена в печи, нагретой до температуры от 400 до 600 С немедленно после прекращения охлаждения водой, а двухфазная структура должна быть превращена в однофазную бейнитную структуру. В том случае, если прочность после тепловой обработки для изотермического превращения является слишком высокой, труба может быть "отпущена" путем ее повторного нагревания в интервале температур от 600 до 720 С с целью регулирования прочности.(6) В структуре с одной бейнитной фазой, полученной способом, описанным выше в п.(5), карбиды имеют высокую степень дисперсии, и стальная труба с такой структурой обладает сопротивлением SSC,эквивалентным сопротивлению стальной трубы, имеющей структуру с одной мартенситной фазой и полученной путем традиционной обработки, включающей традиционную закалку и отпуск. Поскольку трубу изготавливают непосредственно после нагревания заготовки до температуры 1150 С или выше, карбидообразующие элементы, такие как C, Cr, Mo и V, могут быть полностью растворены до начала охлаждения водой. Данные элементы могут быть полностью использованы во время последующей термической обработки для бейнитного превращения и отпуска. Настоящее изобретение, осуществленное на основании вышеупомянутого открытия, относится к описанной ниже стали для трубы, предназначенной для нефтяной скважины, и к способу ее получения.(1) Сталь для трубы, предназначенной для нефтяной скважины, имеющая высокое сопротивление растрескиванию под действием напряжений в сульфидосодержащей среде, отличающаяся тем, что такая сталь состоит из (мас.%): С - от 0,30 до 0,60; Si - от 0,05 до 0,5; Mn - от 0,05 до 1,0; Al - от 0,005 до 0,10;Cr+Mo - от 1,5 до 3,0, при этом содержание Mo составляет 0,5% или более, V - от 0,05 до 0,3; Nb - от 0 до 0,1; Ti - от 0 до 0,1; Zr - от 0 до 0,1; N - от 0 до 0,03; Са - от 0 до 0,01 с балансом в виде Fe и загрязняющих примесей, при этом содержание P в качестве загрязняющей примеси составляет 0,025% или менее,содержание S в качестве загрязняющей примеси составляет 0,01% или менее, содержание B в качестве загрязняющей примеси составляет 0,0010% или менее и содержание O (кислорода) в качестве загрязняющей примеси составляет 0,01% или менее.(2) Сталь для трубы, предназначенной для нефтяной скважины, имеющая высокое сопротивление растрескиванию согласно вышеприведенному п.(1), состоящая из (мас.%): С - от 0,30 до 0,60; Si - от 0,05 до 0,5; Mn - от 0,05 до 1,0; Al - от 0,005 до 0,10; Cr+Mo - от 1,5 до 3,0; при этом содержание Mo составляет 0,5% или более, V - от 0,05 до 0,3; с балансом из Fe и загрязняющих примесей, при этом содержание P в качестве загрязняющей примеси составляет 0,025% или менее, содержание S в качестве загрязняющей примеси составляет 0,01% или менее, содержание B в качестве загрязняющей примеси составляет 0,0010% или менее и содержание O (кислорода) в качестве загрязняющей примеси составляет 0,01% или менее.(3) Сталь для трубы, предназначенной для нефтяной скважины, имеющая высокое сопротивление растрескиванию согласно вышеприведенному п.(1) и содержащая один или более элементов, выбранных из (мас.%): Nb - от 0,002 до 0,1; Ti - от 0,002 до 0,1 и Zr - от 0,002 до 0,1.(4) Сталь для трубы, предназначенной для нефтяной скважины, имеющая высокое сопротивление растрескиванию согласно вышеприведенному п.(1), в которой содержание N (азота) составляет от 0,003 до 0,03 мас.%(5) Низколегированная сталь для трубы, предназначенной для нефтяной скважины, имеющая высокое сопротивление растрескиванию согласно вышеприведенному п.(1), в которой содержание Ca составляет от 0,0003 до 0,01 мас.%(6) Сталь для трубы, предназначенной для нефтяной скважины, имеющая высокое сопротивление растрескиванию согласно вышеприведенному п.(1) и содержащая один или более элементов, выбранных из (мас.%): Nb - от 0,002 до 0,1; Ti - от 0,002 до 0,1 и Zr - от 0,002 до 0,1, в которой содержание N (азота) составляет от 0,003 до 0,03 мас.%(7) Сталь для трубы, предназначенной для нефтяной скважины, имеющая высокое сопротивление растрескиванию согласно вышеприведенному п.(1), в которой содержание N (азота) составляет от 0,003 до 0,03 мас.%, а содержание Ca составляет от 0,0003 до 0,01 мас.%(8) Сталь для трубы, предназначенной для нефтяной скважины, имеющая высокое сопротивление растрескиванию согласно вышеприведенному п.(1), содержащая один или более элементов, выбранных из (мас.%): Nb - от 0,002 до 0,1; Ti - от 0,002 до 0,1 и Zr - от 0,002 до 0,1, в которой содержание N (азота)(9) Сталь для трубы, предназначенной для нефтяной скважины, имеющая высокое сопротивление растрескиванию согласно любому из вышеприведенных пп.(1)-(8), в которой предел текучести составляет 125 ksi (861 МПа) или более.(10) Способ получения бесшовной стальной трубы для нефтяной скважины, включающий следующие стадии: нагревание стальной заготовки, имеющей химический состав согласно любому из вышеприведенных пп.(1)-(8) до температуры 1150 С или выше; получение бесшовной стальной трубы из заготовки путем горячей обработки; охлаждение водой бесшовной стальной трубы до температуры в интервале от 400 до 600 С сразу же после завершения горячей обработки; и тепловая обработка бесшовной стальной трубы с целью изотермического бейнитного превращения путем выдерживания бесшовной стальной трубы при температуре в интервале от 400 до 600 С.(11) Способ получения бесшовной стальной трубы для нефтяной скважины, включающий следующие стадии: нагревание стальной заготовки, имеющей химический состав согласно любому из вышеприведенных пп.(1)-(8) до температуры 1150 С или выше; получение бесшовной стальной трубы из заготовки путем горячей обработки; осуществление дополнительной обработки нагреванием в интервале температур от 900 до 950 С по окончании горячей обработки; охлаждение водой бесшовной стальной трубы до температуры в интервале от 400 до 600 С; и тепловая обработка бесшовной стальной трубы с целью изотермического бейнитного превращения путем выдерживания бесшовной стальной трубы при температуре в интервале от 400 до 600 С. Предпочтительные варианты осуществления изобретения(А) Химический состав стали. Причины, по которым необходимо определять химический состав стали трубы для нефтяной скважины согласно настоящему изобретению, а также действие каждого компонента описаны ниже. В дальнейшем "%" содержания соответствующих элементов означают "мас.%".C является важным элементом в стали согласно настоящему изобретению. Труба для нефтяной скважины согласно настоящему изобретению содержит C в количестве, превышающем содержание C в традиционном материале трубы для нефтяной скважины, в результате чего эффективно повышается прокаливаемость, вызывающая улучшение прочности. Для получения такого эффекта труба для нефтяной скважины должна содержать 0,30% или более C. С другой стороны, даже если содержание C в трубе для нефтяной скважины превышает 0,60%, эффект становится насыщенным, поэтому верхний предел установлен на уровне 0,60%. Содержание C более предпочтительно составляет от 0,35 до 0,55%.Si является эффективным элементом для раскисления стали, он также оказывает действие по усилению сопротивления смягчению при отпуске. Для осуществления раскисления труба для нефтяной скважины должна содержать 0,05% или более Si. С другой стороны, содержание Si более 0,5% способствует образованию фазы мягкого феррита и снижает сопротивление SSC, поэтому содержание Si установлено на уровне от 0,05 до 0,5%. Содержание Si более предпочтительно составляет от 0,05 до 0,35%.Mn является эффективным элементом для обеспечения прокаливаемости стали. Для получения нужного эффекта труба для нефтяной скважины должна содержать 0,05% или более Mn. С другой стороны, если содержание Mn превышает 1,0%, он сегрегируется на границу зерен с такими загрязняющими элементами, как P и S, снижая сопротивление SSC. Поэтому содержание Mn должно составлять от 0,05 до 1,0%. Более предпочтительное содержание Mn составляет от 0,1 до 0,5%.Al является эффективным элементом для раскисления стали, и в том случае, когда содержание Al составляет менее 0,005%, такой эффект не достигается. С другой стороны, даже если содержание Al в трубе для нефтяной скважины превышает 0,10%, эффект становится насыщенным, поэтому верхний предел установлен на уровне 0,10%. Содержание Al более предпочтительно составляет от 0,01 до 0,05%. Содержание Al согласно настоящему изобретению означает содержание кислоторастворимого Al, т.е.Cr и Mo являются эффективными элементами для улучшения прокаливаемости стали, поэтому для получения нужного эффекта общее содержание Cr и Mo в стали согласно настоящему изобретению должно составлять 1,5% или более. С другой стороны, если общее содержание Cr и Mo превышает 3,0%,образование крупных карбидов, M23C6 (M: Fe, Cr и Mo), усиливается и сопротивление SSC снижается. Поэтому общее содержание Cr и Mo установлено на уровне от 1,5 до 3,0%. Более предпочтительное об-4 011363 щее содержание Cr и Mo составляет от 1,8 до 2,2%. Cr является необязательным элементом, поэтому при отсутствии Cr содержание Mo должно составлять от 1,5 до 3,0%.Mo ускоряет образование тонкодисперсного карбида, MC (M: V и Mo), в том случае, если он содержится вместе с V. Такой тонкодисперсный карбид повышает температуру отпуска, поэтому для получения нужного эффекта содержание Mo в стали должно составлять 0,5% или более. Более предпочтительное содержание Mo составляет 0,7% или более.V образует тонкодисперсный карбид, MC (M: V и Mo), с Mo, a тонкодисперсный карбид повышает температуру отпуска. Поэтому для получения нужного эффекта содержание V должно составлять 0,05% или более. С другой стороны, даже в том случае, если содержание V в стали превышает 0,3%, количествоV, присутствующее в качестве твердого раствора после закалки, является насыщенным и эффект подъема температуры отпуска также является насыщенным. Соответственно, верхний предел устанавливают на уровне 0,3%, однако содержание V более предпочтительно составляет от 0,1 до 0,25%. Компоненты Nb, Ti, Zr, N и Ca являются необязательными элементами, которые могут быть добавлены при необходимости. Эффект и причины ограничения содержания данных элементов изложены ниже.Nb, Ti и Zr являются необязательными элементами. Они соединяются с C и N, образуя карбонитрид,эффективно уменьшающий размер зерен благодаря своему закрепляющему действию, что приводит к улучшению механических свойств, таких как ударная вязкость. Для получения достаточного эффекта предпочтительное содержание Nb, Ti и Zr соответственно составляет 0,002% или более. С другой стороны, поскольку эффект является насыщенным даже в том случае, если содержание Nb, Ti, Zr превышает 0,1% соответственно, верхние пределы устанавливают на уровне 0,1% соответственно. Более предпочтительно, чтобы содержание составляло от 0,01 до 0,05% соответственно.N также является необязательным элементом. N и C соединяются с Al, Nb, Ti и Zr, образуя карбонитрид, способствующий уменьшению размера зерен благодаря своему закрепляющему действию, что приводит к улучшению механических свойств, таких как ударная вязкость. Для обязательного получения нужного эффекта предпочтительное содержание N составляет 0,003% или более. С другой стороны, даже в том случае, если содержание N превышает 0,03%, эффект является насыщенным. Соответственно,верхний предел устанавливают на уровне 0,03%, однако более предпочтительное содержание составляет от 0,01 до 0,02%.Ca также является необязательным элементом. Он соединяется с S в стали, образуя сульфид, и улучшает форму включений. Следовательно, Ca способствует улучшению сопротивления SSC. Для получения нужного эффекта предпочтительное содержание Ca составляет 0,0003% или более. С другой стороны, даже в том случае, если содержание Ca превышает 0,01%, эффект является насыщенным. Соответственно, верхний предел устанавливают на уровне 0,01%, однако более предпочтительное содержание составляет от 0,001 до 0,003%. Сталь для труб, предназначенных для нефтяных скважин, согласно настоящему изобретению состоит из вышеупомянутых элементов с балансом в виде Fe и загрязняющих примесей. Однако содержание P, S, B и O (кислород) среди примесей необходимо контролировать следующим образом.P сегрегируется на границы зерен и снижает сопротивление SSC. Поскольку его влияние становится заметным в том случае, если содержание P превышает 0,025%, то верхний предел его содержания устанавливают на уровне 0,025%. Содержание P предпочтительно является как можно более низким.S также сегрегируется на границы зерен подобно P и снижает сопротивление SSC. Поскольку ее влияние становится заметным в том случае, если содержание S превышает 0,01%, то верхний предел содержания S устанавливают на уровне 0,01%. Содержание S также предпочтительно является как можно более низким.B используют в традиционной низколегированной стальной трубе для нефтяных скважин с целью улучшения прокаливаемости. Однако B ускоряет образование крупных карбидов M23C6 (M: Fe, Cr илиMo) на границах зерен высокопрочной стали, а также снижает сопротивление SSC. Поэтому B не добавляют к стали для трубы согласно настоящему изобретению. Даже если B может содержаться в качестве загрязняющей примеси, его содержание должно быть ограничено до 0,0010% или менее. Более предпочтительным является ограничение содержания B до 0,0005% или менее.O (кислород) присутствует в стали в качестве загрязняющей примеси. В том случае, если его содержание превышает 0,01%, он образует крупные оксиды и снижает ударную вязкость и сопротивлениеSSC. Поэтому верхний предел его содержания устанавливают на уровне 0,01%. Содержание O (кисло-5 011363 род) предпочтительно снижают до как можно более низкого уровня.(B) Способ получения бесшовной стальной трубы. Для получения бесшовной стальной трубы, имеющей высокое содержание C и сопротивление SSC,с высокой производительностью, предпочтительно осуществляют термическую обработку, при которой охлаждение водой прекращают в ходе процесса закалки с цементационного нагрева, после чего вызывают бейнитное превращение. Для того чтобы обеспечить высокую производительность, температура нагревания слитка предпочтительно составляет 1150 С или более. Предпочтительный верхний предел температуры нагревания составляет около 1300 С с целью снижения уровня образования окалины. После изготовления бесшовной стальной трубы из нагретого слитка обычным способом, например,таким как прокатка на прошивном стане Маннесмана, бесшовную стальную трубу подвергают закалке с цементационного нагрева путем охлаждения водой. Такая закалка может быть осуществлена сразу же после изготовления трубы или после дополнительного нагревания в интервале температур от 900 до 950 С. Дополнительное нагревание осуществляют сразу же после изготовления трубы с целью перекристаллизации структуры стали. Для предотвращения появления закалочной трещины охлаждение водой должно быть прекращено в интервале температур от 400 до 600 С, при этом труба должна быть выдержана в интервале температур от 400 до 600 С после прекращения охлаждения водой. Изотермическую тепловую обработку для бейнитного превращения осуществляют в вышеуказанном температурном интервале. При необходимости отпуск осуществляют путем повторного нагревания в интервале температур от 600 до 720 С для получения нужной прочности. Причина прекращения охлаждения водой в интервале температур от 400 до 600 С заключается в следующем. Если температура составляет менее 400 С, это вызывает частичное появление мартенсита и образование двухфазной структуры из мартенсита и бейнита, что ухудшает сопротивление SSC. С другой стороны, если температура превышает 600 С, образуется перистый верхний бейнит и сопротивление SSC снижается в результате образования крупных карбидов. Ограничение температуры выдержки в интервале от 400 до 600 С при осуществлении изотермической обработки для бейнитного превращения также вызвано вышеописанной причиной. Что касается дополнительного нагревания перед охлаждением водой, причиной использования температуры от 900 до 950 С является то, что температура нижнего предела для перекристаллизации до структуры с одной фазой из аустенита составляет 900 С, а укрупнение зерен происходит при нагревании до температуры, превышающей 950 С. Пример. Далее результаты настоящего изобретения описаны на приведенных примерах. По 150 т различных марок стали, имеющих химические составы, представленные в табл. 1, плавят и получают из них блоки толщиной 40 мм. После нагревания полученных блоков при температуре 1250 С путем горячей ковки и горячей прокатки получают листы толщиной 15 мм.(1) Обработка QT. Листы закаливают путем охлаждения маслом после нагревания в интервале температур от 900 до 920 С в течение 45 мин, а затем отпускают путем выдерживания в интервале температур от 600 до 720 С в течение часа и охлаждения воздухом. Устанавливают два уровня прочности: около 125 ksi (862 МПа) в качестве верхнего предела класса 110 ksi (класс 758 МПа) и около 140 ksi (965 МПа) в качестве верхнего предела класса 125 ksi (класс 862 МПа). В дальнейшем такая термическая обработка обозначена как "обработка QT".(2) Обработка AT. Марки стали от А до V, представленные в табл. 1, получают в виде слитков, имеющих наружные диаметры от 225 до 310 мм. Полученные слитки нагревают до температуры 1250 С и изготавливают из них бесшовные стальные трубы при помощи прошивки на стане Маннесмана. Трубы из стали марок А, C и Е охлаждают водой сразу же после обработки. Что касается труб, изготовленных из стали марок B, D иF-V, то осуществляли их дополнительную термическую обработку в интервале температур от 900 до 950 С в течение 5 мин, а охлаждение водой проводили сразу же после дополнительной термической обработки. Охлаждение водой прекращали, когда температура трубы достигает интервала от 400 до 600 С,и трубы помещали в печь, нагретую до температуры от 400 до 600 С сразу же после прекращения охлаждения водой. После этого трубы подвергали термической обработке для изотермического бейнитного превращения, при этом трубы выдерживали в печи в течение 30 мин и охлаждали воздухом. Затем трубы отпускали, выдерживая их в интервале температур от 600 до 720 С в течение часа и охлаждали воздухом,чтобы получить два уровня прочности: около 125 ksi (862 МПа) в качестве верхнего предела класса 110 ksi (класс 758 МПа) и около 140 ksi (965 МПа) в качестве верхнего предела класса 125 ksi (класс 862 МПа). В дальнейшем такая термическая обработка обозначена как "обработка AT". Образцы в виде круглых стержней для испытаний на растяжение, имеющие диаметр параллельной части, равный 6 мм, и параллельную длину, равную 40 мм, были отобраны путем вырезания из листов и-6 011363 труб параллельно направлению прокатки. В результате вышеупомянутой термической обработки соответственно получают два уровня прочности листов и труб. Испытания на растяжение проводили при комнатной температуре и измеряли YS (предел текучести). Сопротивление SSC определяют, осуществляя следующие два вида испытаний: испытание с постоянной нагрузкой и испытание DCB (с использованием образца в виде двухконсольной балки).(1) Испытание с постоянной нагрузкой. Образцы в виде круглых брусков для испытаний на растяжение, имеющие диаметр параллельной части, равный 6,35 мм, и параллельную длину, равную 25,4 мм, были отобраны путем вырезания из листов и труб параллельно направлению прокатки. Сопротивление SSC определяют, осуществляя испытание с постоянной нагрузкой согласно способу NACE ТМ 0177 A. NACE означает Национальная ассоциация инженеров по коррозии (National Association of Corrosion Engineers). Использовались следующие два вида растворов для испытаний и нагрузка, составляющая 90% от истинной YS:(i) раствор 5% хлорида натрия и 0,5% уксусной кислоты при нормальной температуре, насыщенный при 1 атм газообразным сероводородом (в дальнейшем называемый А-ванной);(ii) раствор 5% хлорида натрия и 0,5% уксусной кислоты при нормальной температуре, насыщенный при 0,1 атм газообразным сероводородом с балансом из диоксида углерода (в дальнейшем называемый В-ванной). В вышеупомянутом испытании считается, что подвергнутые испытанию материалы, которые не разрушились в течение 72 ч, имеют хорошее сопротивление SSC; в табл. 2 они обозначены как "O". "Аванну" используют для оценки изделий из стали, YS которых составляет около 125 ksi (862 МПа), а "Вванну" используют для оценки изделий из стали, YS которых составляет около 140 ksi (965 МПа).(2) Испытание DCB. Образцы для испытания DCB (в виде двухконсольной балки), имеющие толщину 10 мм, ширину 20 мм и длину 100 мм, были вырезаны из листов и труб, а испытание DCB осуществляют согласно способуNACE ТМ 0177 D. Бруски для испытания DCB погружают в А-ванну или В-ванну и измеряют коэффициент интенсивности напряжения (величина KISSC). Считается, что материал для испытаний, имеющий величину KISSC, равную 27 или более, обладает хорошим сопротивлением SSC. Результаты испытаний представлены в табл. 2. Таблица 1 Примечание:показывает величины за пределами объема настоящего изобретения. Как указано выше, QT в колонке "Термическая обработка" в табл. 2 показывает условия, при которых осуществляли закалку в масле и отпуск листового материала. A AT показывает условия, при которых осуществляли закалку с цементационного нагрева, прекращение охлаждения водой и термическую обработку для изотермического бейнитного превращения у бесшовной стальной трубы.SSC не наблюдается в испытании с постоянной нагрузкой при оценке в каждой из сред "А-ванна" и"В-ванна", в испытаниях 1-44, в которых обработку QT и обработку AT осуществляют, используя марки стали A-V. Величины KISSC, определяемые путем проведения испытания DCB, составляют соответственно 27 или более, а сопротивление SSC является высоким. С другой стороны, сталь W, имеющая низкое содержание C, сталь X, имеющая высокое содержаниеSi, сталь Y, имеющая высокое содержание Mn, сталь Z, имеющая высокое содержание P, сталь 1,имеющая высокое содержание S, сталь 2, имеющая высокое содержание Mo, сталь 3, имеющая высокое общее содержание Cr и Mo, сталь 4, имеющая высокое общее содержание Cr и Mo, сталь 5,имеющая высокое содержание V, сталь 6, имеющая высокое содержание O (кислорода) и сталь 7,имеющая высокое содержание B в сравнительных примера, имеют низкое сопротивление SSC. Промышленная применимость Согласно настоящему изобретению может быть получена сталь для труб, предназначенных для нефтяных скважин, имеющая хорошее сопротивление SSC наряду с высокой прочностью, такой как предел текучести YS, равный 125 ksi (862 МПа) или более. Такая сталь особенно применима в качестве материала для стальной трубы, предназначенной для нефтяной скважины или т.п., используемой в месторождении, содержащем сероводород. В соответствии со способом получения согласно настоящему изобретению бесшовная стальная трубы для нефтяной скважины, имеющая вышеприведенные характеристики, может быть получена с высокой эффективностью. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Сталь для трубы, предназначенной для нефтяной скважины, имеющая высокое сопротивление растрескиванию под действием напряжений в сульфидосодержащей среде, отличающаяся тем, что состоит из (мас.%): C - от 0,30 до 0,60; Si - от 0,05 до 0,5; Mn - от 0,05 до 1,0; Al - от 0,005 до 0,10;Cr+Mo - от 1,5 до 3,0; при этом содержание Mo составляет 0,5% или более; V - от 0,05 до 0,3; Nb - от 0 до 0,1; Ti - от 0 до 0,1; Zr - от 0 до 0,1; N - от 0 до 0,03; Ca - от 0 до 0,01; и баланс в виде Fe и загрязняющих примесей, при этом содержание P в качестве загрязняющей примеси составляет 0,025% или менее, содержание S в качестве загрязняющей примеси составляет 0,01% или менее, содержание B в качестве загрязняющей примеси составляет 0,0010% или менее и содержание O в качестве загрязняющей примеси составляет 0,01% или менее, причем сталь имеет однофазную бейнитную структуру. 2. Сталь по п.1, которая состоит из (мас.%): C - от 0,30 до 0,60; Si - от 0,05 до 0,5; Mn - от 0,05 до 1,0; Al - от 0,005 до 0,10; Cr+Mo - от 1,5 до 3,0; при этом содержание Mo составляет 0,5% или более,- 10011363V - от 0,05 до 0,3; и баланс в виде Fe и загрязняющих примесей, при этом содержание P в качестве загрязняющей примеси составляет 0,025% или менее, содержание S в качестве загрязняющей примеси составляет 0,01% или менее, содержание B в качестве загрязняющей примеси составляет 0,0010% или менее и содержание O в качестве загрязняющей примеси составляет 0,01% или менее. 3. Сталь по п.1, которая содержит один или более элементов, выбранных из (мас.%): Nb - от 0,002 до 0,1; Ti - от 0,002 до 0,1 и Zr - от 0,002 до 0,1. 4. Сталь по п.1, в которой содержание N составляет от 0,003 до 0,03 мас.%. 5. Сталь по п.1, которая является низколегированной сталью, при этом содержание Ca составляет от 0,0003 до 0,01 мас.%. 6. Сталь по п.1, которая содержит один или более элементов, выбранных из (мас.%): Nb от 0,002 до 0,1; Ti - от 0,002 до 0,1 и Zr - от 0,002 до 0,1, и в которой содержание N составляет от 0,003 до 0,03 мас.%. 7. Сталь по п.1, в которой содержание N составляет от 0,003 до 0,03 мас.%, а содержание Ca составляет от 0,0003 до 0,01 мас.%. 8. Сталь по п.1, которая содержит один или более элементов, выбранных из (мас.%): Nb - от 0,002 до 0,1; Ti - от 0,002 до 0,1 и Zr - от 0,002 до 0,1, в которой содержание N составляет от 0,003 до 0,03 мас.%, а содержание Ca составляет от 0,0003 до 0,01 мас.%. 9. Сталь по любому из пп.1-8, в которой предел текучести составляет 125 ksi (861 МПа) или более. 10. Способ получения бесшовной стальной трубы для нефтяной скважины из стали, имеющей однофазную бейнитную структуру, включающий следующие стадии: нагревание стальной заготовки, имеющей химический состав по любому из пп.1-8, до температуры 1150 С или выше; получение бесшовной стальной трубы из заготовки путем горячей обработки; охлаждение водой бесшовной стальной трубы до температуры в интервале от 400 до 600 С сразу же после завершения горячей обработки и термическая обработка бесшовной стальной трубы для изотермического бейнитного превращения путем выдерживания бесшовной стальной трубы при температуре в интервале от 400 до 600 С. 11. Способ получения бесшовной стальной трубы для нефтяной скважины из стали, имеющей однофазную бейнитную структуру, включающий следующие стадии: нагревание стальной заготовки, имеющей химический состав по любому из пп.1-8, до температуры 1150 С или выше; получение бесшовной стальной трубы из заготовки путем горячей обработки; осуществление дополнительной обработки нагреванием в интервале температур от 900 до 950 С по окончании горячей обработки; охлаждение водой бесшовной стальной трубы до температуры в интервале от 400 до 600 С и термическая обработка бесшовной стальной трубы для изотермического бейнитного превращения путем выдерживания бесшовной стальной трубы при температуре в интервале от 400 до 600 С.

МПК / Метки

МПК: C21D 8/10, C22C 38/00

Метки: трубы, способ, получения, нефтяной, предназначенной, сталь, скважины

Код ссылки

<a href="https://eas.patents.su/12-11363-stal-dlya-truby-prednaznachennojj-dlya-neftyanojj-skvazhiny-i-sposob-polucheniya-truby.html" rel="bookmark" title="База патентов Евразийского Союза">Сталь для трубы, предназначенной для нефтяной скважины, и способ получения трубы</a>

Предыдущий патент: Светодиодная бегущая строка для отображения алфавитно-цифровой и графической информации и способ формирования движущегося матричного изображения

Следующий патент: Утюг для одежды со средствами возбуждения эпициклического колебательного движения в подошвенной плите

Случайный патент: Способ удаления воды из скважинной жидкости