Жаропрочный сплав и способ получения минеральной ваты

Номер патента: 11028

Опубликовано: 30.12.2008

Авторы: Берто Патрис, Льебо Кристоф, Бернар Жан-Люк, Мишон Сильвен

Формула / Реферат

1. Сплав, обладающий механической прочностью при высокой температуре в окислительной среде, причем указанный сплав не содержит молибдена и/или вольфрама и содержит основу, включающую хром, упрочненную выделением карбидов, отличающийся тем, что он содержит карбиды по меньшей мере одного металла (М), выбранного из титана, циркония, причем указанные карбиды, кроме того, возможно содержат тантал (M'), и состоит из следующих элементов в пропорциях, указанных в процентах от веса сплава:

причем остаток составляют кобальт и неизбежные примеси.

2. Сплав по п.1, отличающийся тем, что он содержит по меньшей мере 0,2, в частности по меньшей мере 0,6 мас.% углерода.

3. Сплав по одному из предыдущих пунктов, отличающийся тем, что он содержит металл М и, возможно, М', в мольном отношении к углероду (М+M')/С примерно от 0,9 до 2, в частности от 0,9 до 1,5.

4. Сплав по одному из предыдущих пунктов, отличающийся тем, что он содержит от 0,2 до 5 мас.% титана, предпочтительно примерно от 0,4 до 5%.

5. Сплав по одному из предыдущих пунктов, отличающийся тем, что он содержит от 0,2 до 5 мас.% циркония, предпочтительно примерно от 0,4 до 3%.

6. Сплав по одному из предыдущих пунктов, отличающийся тем, что содержание тантала составляет примерно от 1 до 7%, в частности примерно от 2 до 6%.

7. Сплав по одному из предыдущих пунктов, отличающийся тем, что содержание хрома составляет примерно от 26 до 32 вес.%, а содержание никеля составляет примерно от 8 до 10 вес.%.

8. Изделие, в частности изделие, применимое, в частности, для обработки или преобразования стекла при высокой температуре, изготовленное из сплава по любому из пп.1-7, в частности, путем отливки.

9. Изделие по п.8, подвергнутое ковке после отливки сплава.

10. Изделие по одному из пп.8 или 9, состоящее из тарелки для образования волокон для получения минеральной ваты.

11. Способ изготовления изделия по пп.8-10, включающий отливку расплавленного сплава в подходящей форме.

12. Способ изготовления минеральной ваты путем внутреннего центрифугирования, в котором объем расплавленного неорганического вещества выливают в тарелку для получения волокна, периферийная лента которой перфорирована множеством отверстий, через которые вытекают нити расплавленного неорганического материала, которые затем вытягиваются в волокно под действием газа, отличающийся тем, что температура неорганического материала в тарелке составляет по меньшей мере 1200шС, и тем, что тарелка для получения волокна изготовлена из сплава на основе кобальта по одному из пп.1-7.

13. Способ по п.12, отличающийся тем, что расплавленный неорганический материал имеет температуру ликвидуса примерно 1130шС или выше, в частности 1170шС или выше.

Текст

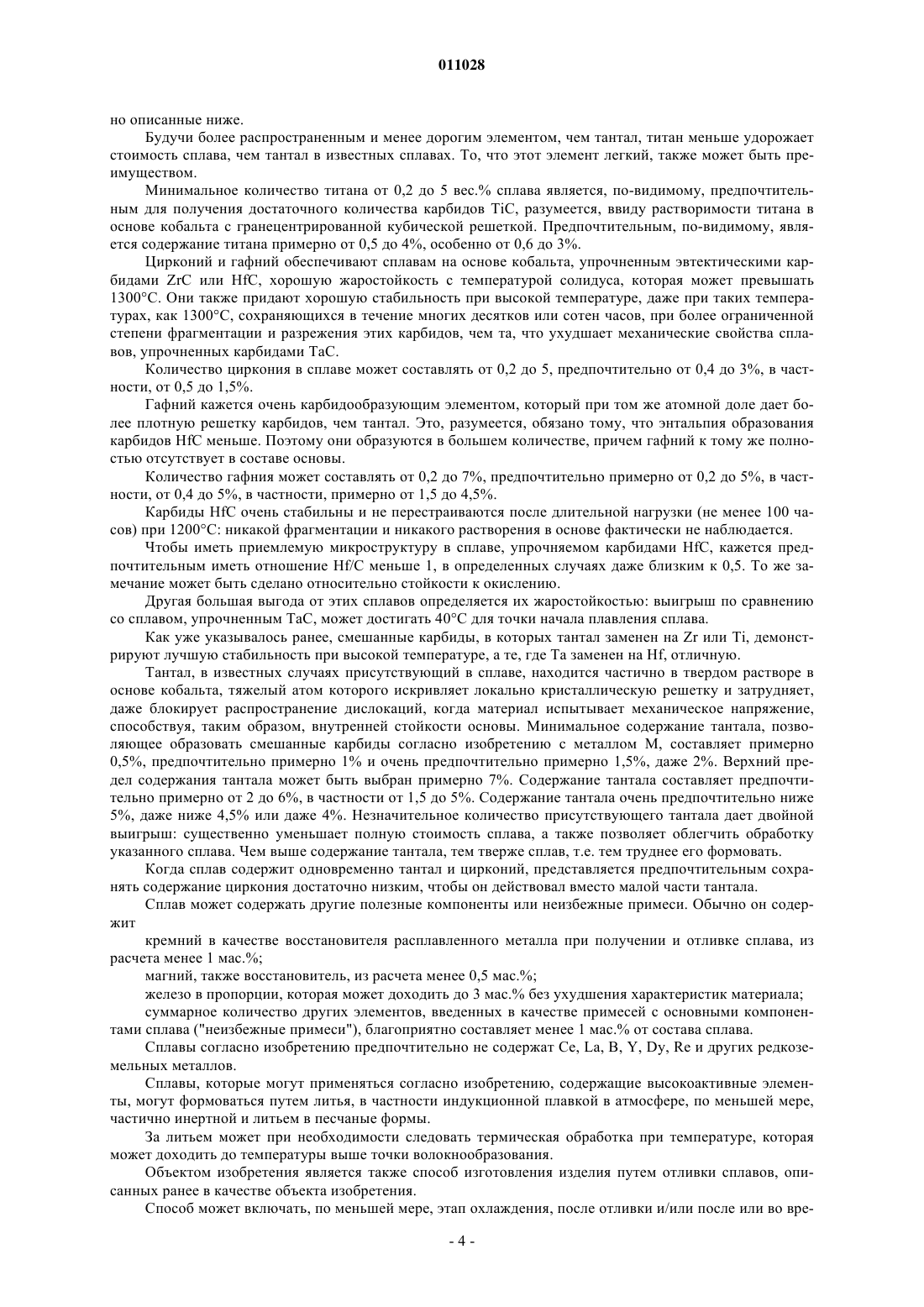

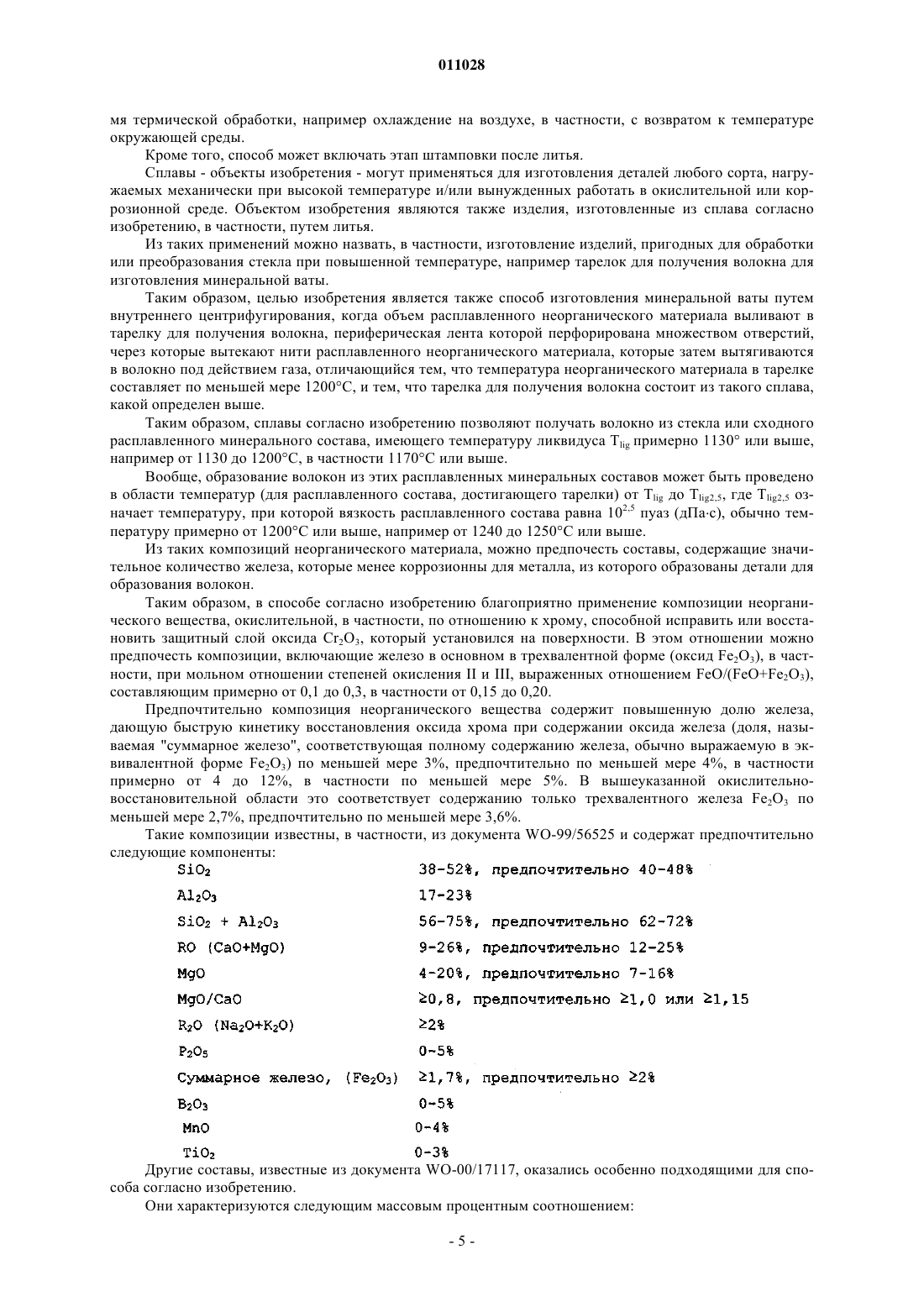

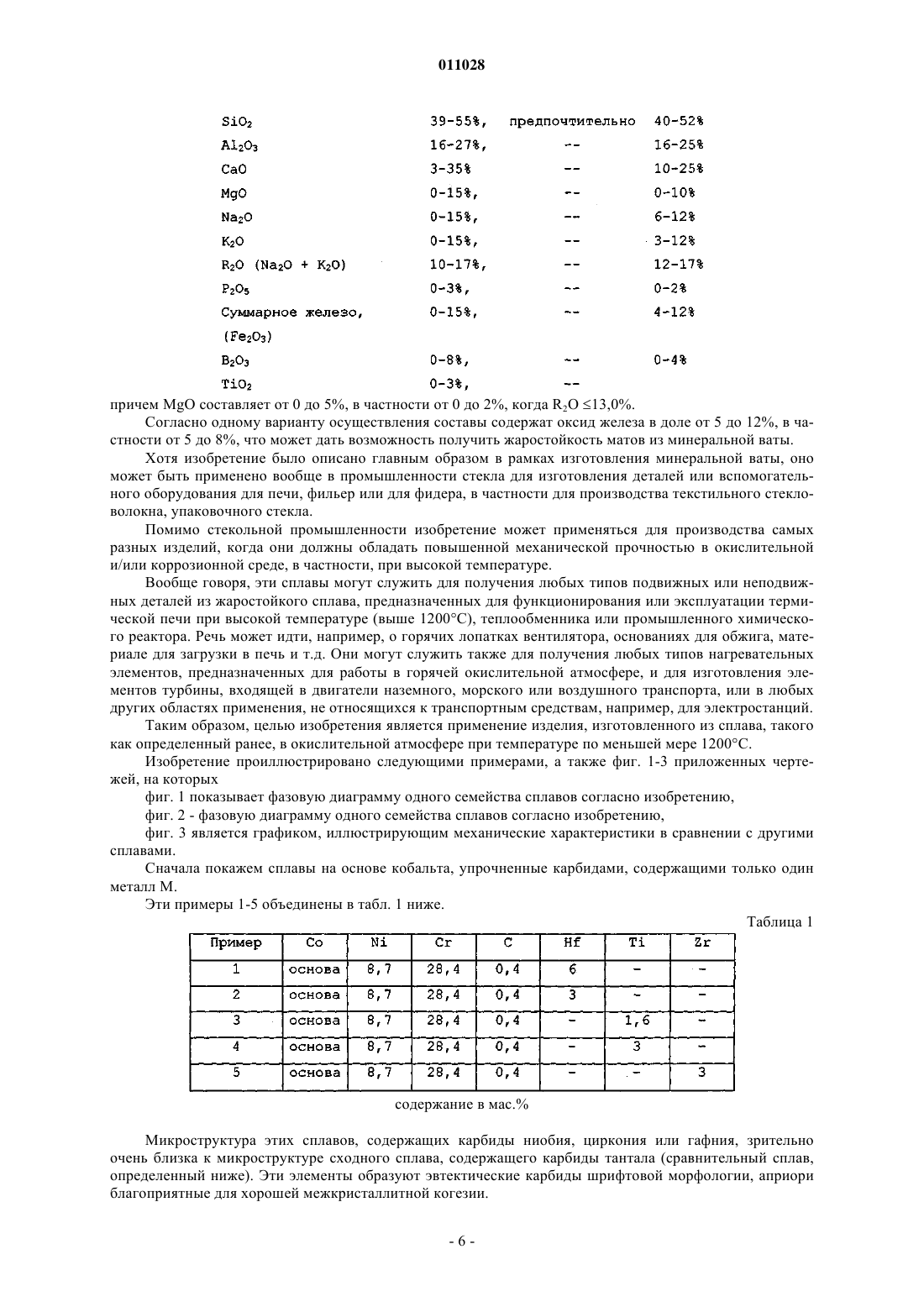

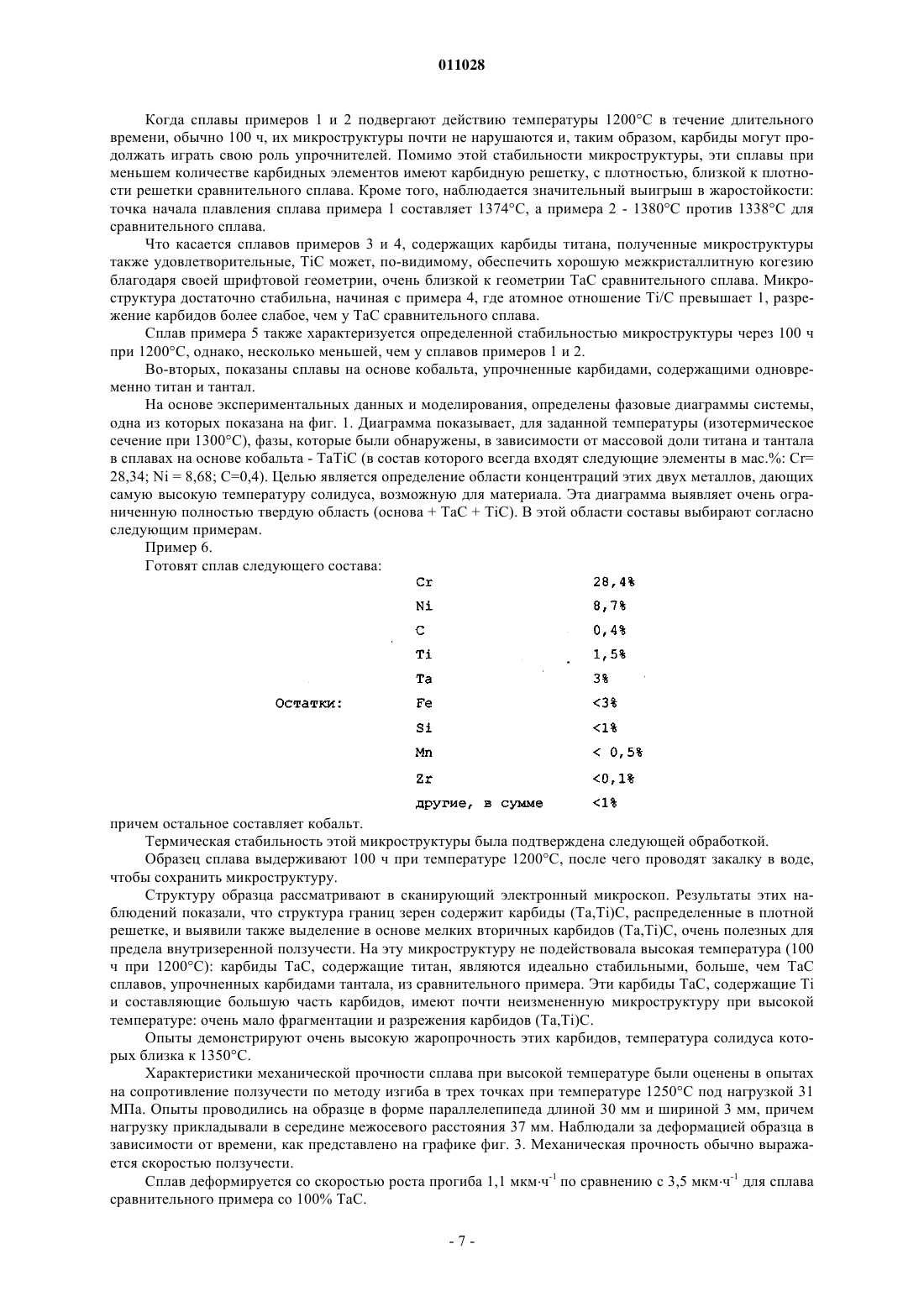

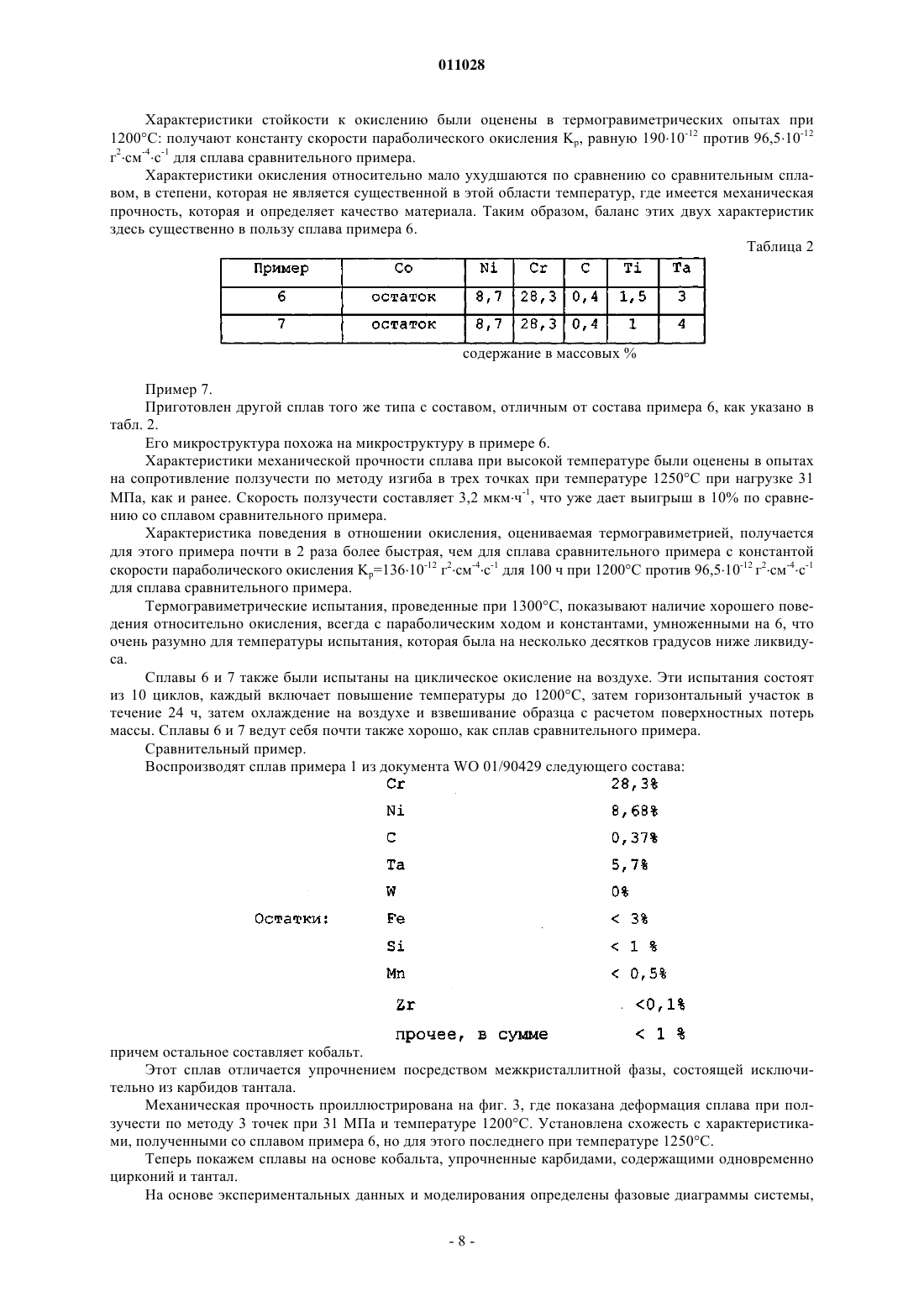

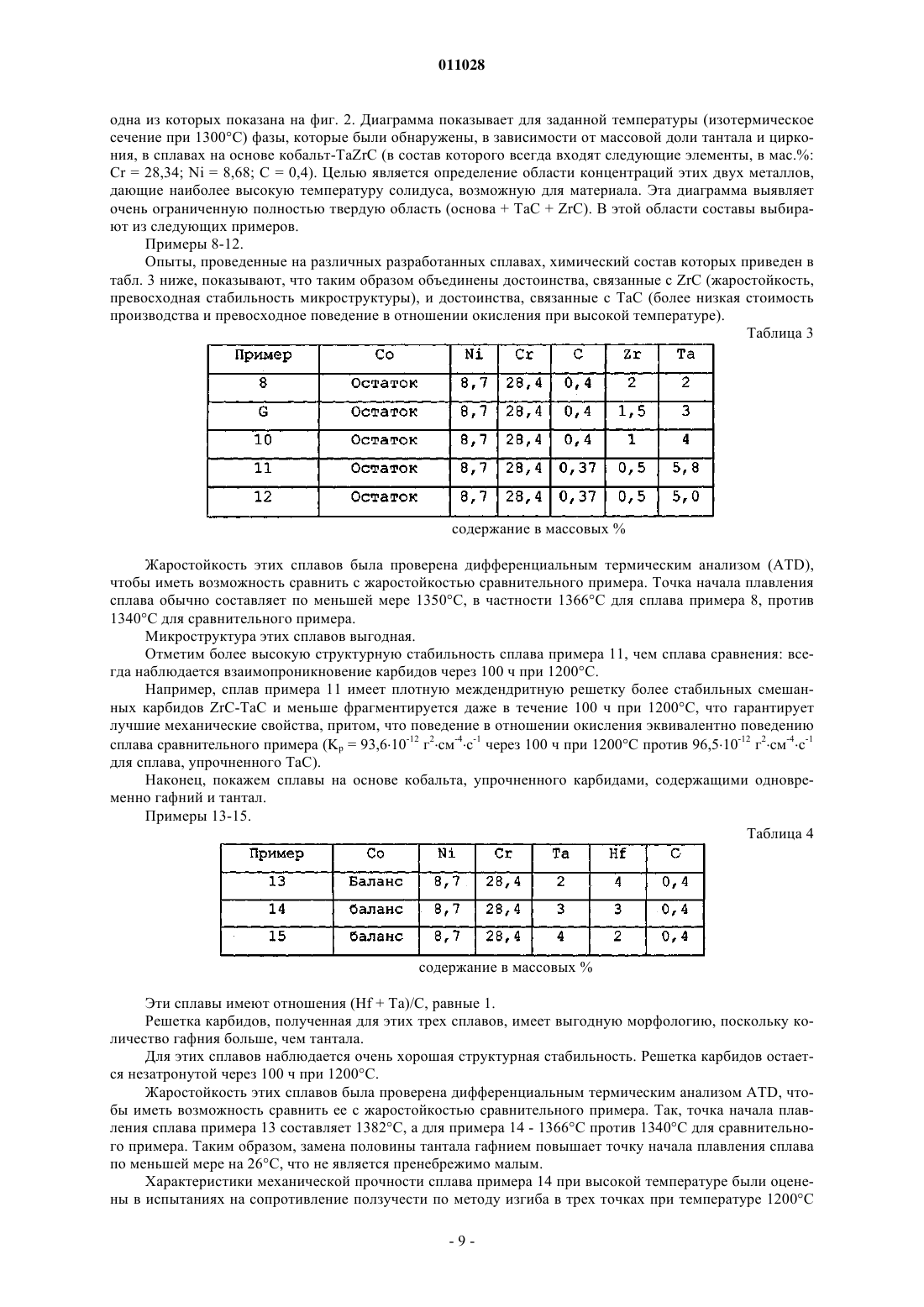

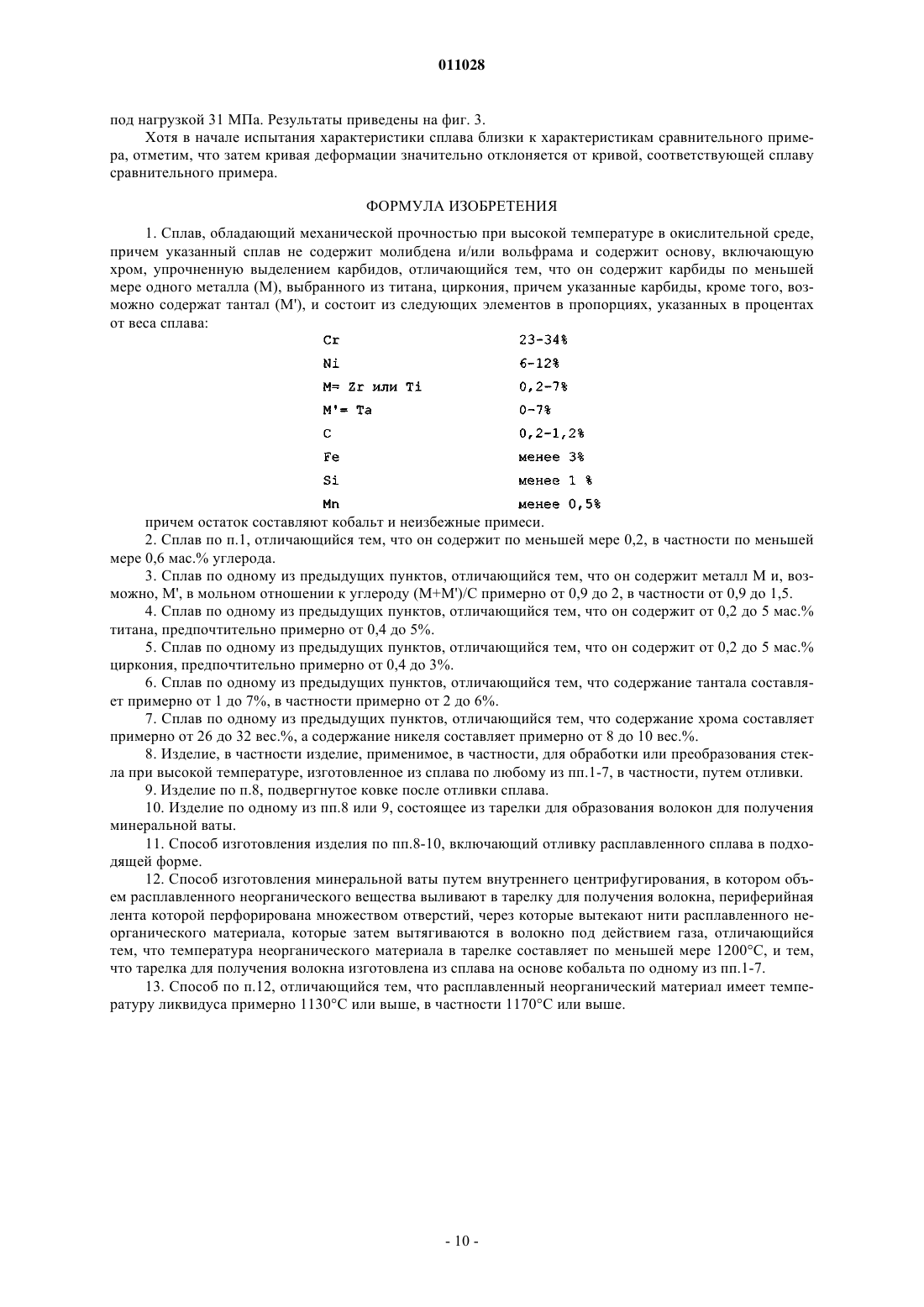

011028 Настоящее изобретение относится к металлическому сплаву для применения при очень высокой температуре, применимому, в частности, в процессе изготовления минеральной ваты путем образования волокон из расплавленного минерального состава, или, более обще, для конструирования аппаратуры,обладающей механической прочностью при высокой температуре в окислительной среде, такой как расплавленное стекло, и к сплавам на основе кобальта, пригодным для применения при высокой температуре, в частности для создания изделий для обработки и/или преобразования при высокой температуре стекла или другого неорганического материала, таких как детали машин для изготовления минеральной ваты. Один из способов волокнообразования, называемый внутренним центрифугированием, состоит в том, чтобы позволить жидкому стеклу непрерывно стекать внутрь блока деталей в форме тела вращения,вращающихся с очень высокой скоростью вокруг своей вертикальной оси. Главная деталь, называемая"тарелкой", принимает стекло около стенки, называемой "лентой", с проделанными отверстиями, через которые стекло проходит под действием центробежной силы, чтобы выходить оттуда со всех сторон в виде расплавленных нитей. Кольцевая горелка, расположенная выше внешней стороны тарелки, создает поток газа, нисходящий вдоль наружной стенки ленты, отклоняя эти нити вниз и вытягивая их. Затем они"отверждаются" в виде стекловаты. Тарелка является инструментом для волокнообразования, испытывающим очень высокую тепловую нагрузку (тепловые удары при запусках и остановках и образовании в установившемся режиме работы,градиента температуры по длине детали), механическую нагрузку (центробежная сила, эрозия из-за прохождения стекла) и химическую нагрузку (окисление и коррозия расплавленным стеклом и горячими газами, выходящими из горелки вокруг тарелки). Основными вариантами повреждения являются деформация вертикальных стенок за счет ползучести при высокой температуре, появление горизонтальных или вертикальных трещин, истирание волокнообразующих отверстий из-за эрозии, что требует полной замены механизмов. Следовательно, ее основной материал должен быть стойким в течение достаточно долгого времени производства, чтобы остаться соответствующим техническим и экономическим требованиям к способу. Для этого изыскиваются материалы, обладающие определенной пластичностью, стойкостью к ползучести и стойкостью к коррозии и/или окислению. Различными материалами, известными для создания таких инструментов, являются суперсплавы на основе никеля или кобальта, упрочненные выделением карбидов. Особенно жаропрочными сплавами являются сплавы на основе хрома и кобальта - жаростойкого элемента, который придает основе сплава улучшенную внутреннюю механическую прочность при высокой температуре. Так, из документа WO-A-99/16919 известен сплав на основе кобальта, имеющий улучшенные механические характеристики при высокой температуре, содержащий в основном следующие элементы (в мас.% сплава): причем остаток составляют кобальт и неизбежные примеси, и причем мольное отношение тантала к углероду составляет примерно от 0,4 до 1. Выбор соотношения между углеродом и танталом направлен на то, чтобы образовать в сплаве плотную, но не непрерывную межкристаллитную решетку карбидов, образованную, по существу, карбидами хрома в виде Cr7C3 и (Cr,W)23C6 и карбидами тантала ТаС. Такой выбор придает сплаву улучшенные механические свойства и улучшенную стойкость к окислению при высокой температуре, что позволяет образовывать волокна из расплавленного стекла, температура которого составляет 1080 С. Из документа WO 01/90429 известны также сплавы на основе кобальта, пригодные для применения при еще более высоких температурах. Эти сплавы представляют собой хороший компромисс между механической прочностью и стойкостью к окислению, начиная с 1100 С, и предпочтительно с 1150 С, благодаря микроструктуре, межкристаллитные зоны которой обогащены выделениями карбида тантала. Эти карбиды, с одной стороны, играют роль механического упрочнения, которое противостоит межкристаллитной ползучести при очень высокой температуре, а с другой стороны, влияют на стойкость к окислению, связанную с их окислением в Ta2O5, при котором образуются оксиды, занимающие весь прежний объем карбидов ТаС, препятствуя проникновению агрессивной среды (жидкое стекло, горячие газы) в межкристаллитное пространство. Достаточное количество карбидов тантала обеспечивается-1 011028 либо умеренным содержанием углерода (примерно от 0,3 до 0,55 мас.% сплава, предпочтительно примерно от 0,35 до 0,5%) в комбинации с достаточно высокой долей тантала (мольное отношение Та/С выше или равно 0,9, предпочтительно составляет примерно от 1 до 1,2), подобранным так, чтобы способствовать образованию карбидов ТаС в ущерб всем другим карбидам; либо относительно высоким содержанием углерода (примерно от 0,8 до 1,2%, предпочтительно примерно от 0,9 до 1,1%) в комбинации с таким содержанием тантала, чтобы мольное отношение тантала к углероду Та/С было ниже 0,9 и могло также быть таким низким, как 0,3, предпочтительно 0,35, в этом случае микроструктура представляет собой очень плотную решетку межкристаллитных карбидов, содержащую карбиды M23C6, которая имеет тенденцию растворяться в твердом растворе при температуре выше 1150 С, чтобы оставить ТаС только на границах зерна. В одном примере сплав применяют для образования волокон из стекла в промышленных условиях при температуре примерно от 1200 до 1240 С в тарелке для волокнообразования, что приводит к температуре металла по профилю тарелки, составляющей от 1160 до 1210 С. Срок службы тарелка достигает 390 ч. В отношении промышленного производства, в частности для получения волокон из стекол базальтового типа, представляется, тем не менее, предпочтительным обеспечить механическую прочность в области температур металла выше 1200 С, чтобы располагать большей гибкостью в регулировании условий производства. Целью настоящего изобретения является предоставить еще более улучшенные сплавы, механическая прочность которых при высокой температуре повышена, что позволяет работать при температуре(для металла) 1200 С или больше. В этом отношении объектом изобретения является сплав, обладающий механической прочностью при высокой температуре в окислительной среде, причем указанный сплав не содержит молибдена и/или вольфрама и содержит основу, включающую хром, упрочненную выделением карбидов, отличающийся тем, что он содержит карбиды по меньшей мере одного металла (M), выбранного из титана, циркония и гафния, причем указанные карбиды, кроме того, при необходимости содержат тантал (M'). Под термином"не содержит Mo и/или W", в духе настоящего описания понимается, что весовая доля каждого из этих двух элементов в сплаве ниже 1%, обычно ниже 0,1% и особенно, что каждый из этих двух элементов присутствует в виде нежелательных примесей. Изобретение фактически основано на открытии, что карбиды металлов, отличных от тантала, имеют очень удовлетворительный упрочняющий эффект и могут применяться для полной или частичной замены карбида тантала для улучшения характеристик сплава при высокой температуре, в частности жаропрочности. Эти карбиды металлов M, выбранные согласно изобретению, отличаются постоянством при длительных нагрузках (несколько сотен часов) при высокой температуре, тогда как карбид тантала в тех же условиях воздействия подвергается фрагментации, которая рассеивает и делает более редкими упрочнения в материале, часть этих карбидов, имевших первоначально типичную морфологию "крючков", принимает сферическую геометрию, соответствующую наиболее термодинамически устойчивому состоянию с минимумом межфазного натяжения карбид-основа. Эта фрагментация сопровождается частичным растворением карбидов в основе. Как было выявлено в документе WO 01/90429, механическая прочность является фактором, имеющим решающее значение для срока службы тарелок для таких высоких температур волокнообразования,как 1150-1200 С и выше. Так, прочность упрочняющих выделений при этих температурах является решающим фактором для срока службы материала. Карбиды циркония, гафния или титана вносят очень заметное улучшение с точки зрения механической прочности при высокой температуре. Совершенно неожиданно авторы настоящего изобретения установили, кроме того, что смешанные карбиды, содержащие помимо тантала также другой металл M, в том числе Ti, Hf, Zr, очень стабильны при высокой температуре, больше, чем карбиды, содержащие только тантал, и чем карбиды, содержащие только другой металл, если этот последний является Ti или Zr. Под стабильностью к высоким температурам здесь понимается сохранение морфологии карбидов, обычно шрифтовой структуры. Этот вариант осуществления составляет особенно предпочтительный вариант осуществления изобретения, так как сплавы, которые получаются в результате него, отличаются наилучшей стойкостью к окислению. Напротив, карбид HfC еще более стабилен, чем другие карбиды MC и чем карбиды (Та,M)C. Это вариант осуществления также выгоден. Эти смешанные карбиды имеют улучшенную микроструктуру при высокой температуре: меньше фрагментации и меньше рассеивания карбидов (Та,M)C. Больше того, добавление Ti к карбидам ТаС настолько стабилизирует эти последние при высокой температуре, что мелкие вторичные карбиды(Ta,Ti)C, очень полезные для сопротивления внутризеренной ползучести, самопроизвольно выделяются в основе (тогда как обычно вторичные выделения, полученные особой термической обработкой, в тех же условиях имеют тенденцию скорее исчезать). Такая стабильность при высоких температурах делает эти карбиды (Ta,Ti)C особенно благоприятными, хотя их морфология несколько отличается от морфологии-2 011028 карбидов MC. Выгодно отдать приоритет карбидам МС или (Та,M)C как единственной упрочняющей фазе, сохраняя отношение атомных долей металла (или суммы металлов) к углероду близким к 1, но оно может быть и выше, в частности, примерно от 0,9 до 2. В частности, небольшое отклонение вниз от единицы остается допустимым в том смысле, что несколько дополнительных карбидов, которые могли бы быть образованы(карбиды хрома) не ухудшат совокупность свойств при всех температурах. Благоприятный диапазон отношений составляет от 0,9 до 1,5. Количество карбидов МС или (Та,M)C должно быть достаточным для хороших механических характеристик при высокой температуре. Для этого содержание углерода (а следовательно, и связанное с ним содержание металла) должно быть достаточно повышенным, например равным 0,6 мас.%. Однако можно снизить углерод до 0,2%, сохраняя большую часть потенциала механической стойкости при повышенной температуре. Предпочтительные сплавы согласно изобретению имеют основу на базе кобальта, или никеля, или железо-никелевого сплава. Особенно предпочтительна основа на базе кобальта, которая гарантирует одновременно достаточную температуру солидуса и хорошее поведение в отношении окисления при высокой температуре. В этих сплавах микроструктура образована дендритной основой кобальта, кристаллизованного в гранецентрированной кубической решетке, и двухфазным эвтевтическим составом основа Со-карбиды, присутствующим в междендритовом объеме. Морфология этой эвтектики состоит из глубокого прорастания карбидов и основы. Очень хорошая межкристаллитная когезия, вносимая этой эвтектикой, очень благоприятна для очень хороших механических свойств при очень высокой температуре. Объектом изобретения является, в частности, сплав на основе кобальта, содержащий, кроме того,хром, никель и углерод, который включает в основном следующие элементы (пропорции указаны в мас.% сплава): причем остаток составляют кобальт и неизбежные примеси. Хром способствует внутренней механической прочности основы, в которой он находится частично в виде твердого раствора, и в определенных случаях также в виде карбидов, по существу типа Cr23C6, в тонкой дисперсии внутри зерен, где они способствуют сопротивлению внутризеренной ползучести, или в виде карбидов типа Cr7C3 или Cr23C6, находящихся на границах зерен, что препятствует скольжению зерна по зерну, также способствуя, таким образом, межкристаллитному упрочнению сплава. Хром способствует сопротивлению коррозии как предшественник оксида хрома, образующего защитный слой на поверхности, открытой окислительной среде. Для образования и сохранения этого защитного слоя необходимо минимальное количество хрома. Однако слишком большое содержание хрома пагубно для механической прочности и стойкости при повышенных температурах, так как оно приводит к слишком высокой твердости и склонности к текучести при слишком слабой нагрузке, не сравнимой с нагрузками при высокой температуре. Вообще говоря, содержание хрома в сплаве, применяемом согласно изобретению, должно быть от 23 до 34 мас.%, предпочтительно примерно от 26 до 32 мас.%, предпочтительно примерно от 28 до 30 мас.%. Никель, находящийся в сплаве в виде твердого раствора, в качестве элемента, стабилизирующего кристаллическую структуру кобальта, применяется в обычном диапазоне соотношений примерно от 6 до 12%, благоприятно от 8 до 10% от массы сплава. Углерод является обязательным компонентом сплава, необходимым для образования выделений карбидов металлов. Содержание углерода напрямую определяет количество карбидов, присутствующих в сплаве. Для получения минимального желаемого упрочнения оно составляет по меньшей мере 0,2%, но ограничено максимум 1,2%, чтобы избежать того, что сплав станет твердым и трудным в обработке из-за слишком большой плотности упрочнений. Отсутствие пластичности сплава при таком содержании препятствует приспособлению сплава к вынужденной деформации (например, термического происхождения) без разрывов и сопротивлению в достаточной степени росту трещин. Элементы, образующие карбиды, выбранные согласно изобретению, имеют преимущества, подроб-3 011028 но описанные ниже. Будучи более распространенным и менее дорогим элементом, чем тантал, титан меньше удорожает стоимость сплава, чем тантал в известных сплавах. То, что этот элемент легкий, также может быть преимуществом. Минимальное количество титана от 0,2 до 5 вес.% сплава является, по-видимому, предпочтительным для получения достаточного количества карбидов TiC, разумеется, ввиду растворимости титана в основе кобальта с гранецентрированной кубической решеткой. Предпочтительным, по-видимому, является содержание титана примерно от 0,5 до 4%, особенно от 0,6 до 3%. Цирконий и гафний обеспечивают сплавам на основе кобальта, упрочненным эвтектическими карбидами ZrC или HfC, хорошую жаростойкость с температурой солидуса, которая может превышать 1300 С. Они также придают хорошую стабильность при высокой температуре, даже при таких температурах, как 1300 С, сохраняющихся в течение многих десятков или сотен часов, при более ограниченной степени фрагментации и разрежения этих карбидов, чем та, что ухудшает механические свойства сплавов, упрочненных карбидами TaC. Количество циркония в сплаве может составлять от 0,2 до 5, предпочтительно от 0,4 до 3%, в частности, от 0,5 до 1,5%. Гафний кажется очень карбидообразующим элементом, который при том же атомной доле дает более плотную решетку карбидов, чем тантал. Это, разумеется, обязано тому, что энтальпия образования карбидов HfC меньше. Поэтому они образуются в большем количестве, причем гафний к тому же полностью отсутствует в составе основы. Количество гафния может составлять от 0,2 до 7%, предпочтительно примерно от 0,2 до 5%, в частности, от 0,4 до 5%, в частности, примерно от 1,5 до 4,5%. Карбиды HfC очень стабильны и не перестраиваются после длительной нагрузки (не менее 100 часов) при 1200 С: никакой фрагментации и никакого растворения в основе фактически не наблюдается. Чтобы иметь приемлемую микроструктуру в сплаве, упрочняемом карбидами HfC, кажется предпочтительным иметь отношение Hf/C меньше 1, в определенных случаях даже близким к 0,5. То же замечание может быть сделано относительно стойкости к окислению. Другая большая выгода от этих сплавов определяется их жаростойкостью: выигрыш по сравнению со сплавом, упрочненным ТаС, может достигать 40 С для точки начала плавления сплава. Как уже указывалось ранее, смешанные карбиды, в которых тантал заменен на Zr или Ti, демонстрируют лучшую стабильность при высокой температуре, а те, где Та заменен на Hf, отличную. Тантал, в известных случаях присутствующий в сплаве, находится частично в твердом растворе в основе кобальта, тяжелый атом которого искривляет локально кристаллическую решетку и затрудняет,даже блокирует распространение дислокаций, когда материал испытывает механическое напряжение,способствуя, таким образом, внутренней стойкости основы. Минимальное содержание тантала, позволяющее образовать смешанные карбиды согласно изобретению с металлом M, составляет примерно 0,5%, предпочтительно примерно 1% и очень предпочтительно примерно 1,5%, даже 2%. Верхний предел содержания тантала может быть выбран примерно 7%. Содержание тантала составляет предпочтительно примерно от 2 до 6%, в частности от 1,5 до 5%. Содержание тантала очень предпочтительно ниже 5%, даже ниже 4,5% или даже 4%. Незначительное количество присутствующего тантала дает двойной выигрыш: существенно уменьшает полную стоимость сплава, а также позволяет облегчить обработку указанного сплава. Чем выше содержание тантала, тем тверже сплав, т.е. тем труднее его формовать. Когда сплав содержит одновременно тантал и цирконий, представляется предпочтительным сохранять содержание циркония достаточно низким, чтобы он действовал вместо малой части тантала. Сплав может содержать другие полезные компоненты или неизбежные примеси. Обычно он содержит кремний в качестве восстановителя расплавленного металла при получении и отливке сплава, из расчета менее 1 мас.%; магний, также восстановитель, из расчета менее 0,5 мас.%; железо в пропорции, которая может доходить до 3 мас.% без ухудшения характеристик материала; суммарное количество других элементов, введенных в качестве примесей с основными компонентами сплава ("неизбежные примеси"), благоприятно составляет менее 1 мас.% от состава сплава. Сплавы согласно изобретению предпочтительно не содержат Ce, La, В, Y, Dy, Re и других редкоземельных металлов. Сплавы, которые могут применяться согласно изобретению, содержащие высокоактивные элементы, могут формоваться путем литья, в частности индукционной плавкой в атмосфере, по меньшей мере,частично инертной и литьем в песчаные формы. За литьем может при необходимости следовать термическая обработка при температуре, которая может доходить до температуры выше точки волокнообразования. Объектом изобретения является также способ изготовления изделия путем отливки сплавов, описанных ранее в качестве объекта изобретения. Способ может включать, по меньшей мере, этап охлаждения, после отливки и/или после или во вре-4 011028 мя термической обработки, например охлаждение на воздухе, в частности, с возвратом к температуре окружающей среды. Кроме того, способ может включать этап штамповки после литья. Сплавы - объекты изобретения - могут применяться для изготовления деталей любого сорта, нагружаемых механически при высокой температуре и/или вынужденных работать в окислительной или коррозионной среде. Объектом изобретения являются также изделия, изготовленные из сплава согласно изобретению, в частности, путем литья. Из таких применений можно назвать, в частности, изготовление изделий, пригодных для обработки или преобразования стекла при повышенной температуре, например тарелок для получения волокна для изготовления минеральной ваты. Таким образом, целью изобретения является также способ изготовления минеральной ваты путем внутреннего центрифугирования, когда объем расплавленного неорганического материала выливают в тарелку для получения волокна, периферическая лента которой перфорирована множеством отверстий,через которые вытекают нити расплавленного неорганического материала, которые затем вытягиваются в волокно под действием газа, отличающийся тем, что температура неорганического материала в тарелке составляет по меньшей мере 1200 С, и тем, что тарелка для получения волокна состоит из такого сплава,какой определен выше. Таким образом, сплавы согласно изобретению позволяют получать волокно из стекла или сходного расплавленного минерального состава, имеющего температуру ликвидуса Tlig примерно 1130 или выше,например от 1130 до 1200 С, в частности 1170 С или выше. Вообще, образование волокон из этих расплавленных минеральных составов может быть проведено в области температур (для расплавленного состава, достигающего тарелки) от Tlig до Tlig2,5, где Tlig2,5 означает температуру, при которой вязкость расплавленного состава равна 102,5 пуаз (дПас), обычно температуру примерно от 1200 С или выше, например от 1240 до 1250 С или выше. Из таких композиций неорганического материала, можно предпочесть составы, содержащие значительное количество железа, которые менее коррозионны для металла, из которого образованы детали для образования волокон. Таким образом, в способе согласно изобретению благоприятно применение композиции неорганического вещества, окислительной, в частности, по отношению к хрому, способной исправить или восстановить защитный слой оксида Cr2O3, который установился на поверхности. В этом отношении можно предпочесть композиции, включающие железо в основном в трехвалентной форме (оксид Fe2O3), в частности, при мольном отношении степеней окисления II и III, выраженных отношением FeO/(FeO+Fe2O3),составляющим примерно от 0,1 до 0,3, в частности от 0,15 до 0,20. Предпочтительно композиция неорганического вещества содержит повышенную долю железа,дающую быструю кинетику восстановления оксида хрома при содержании оксида железа (доля, называемая "суммарное железо", соответствующая полному содержанию железа, обычно выражаемую в эквивалентной форме Fe2O3) по меньшей мере 3%, предпочтительно по меньшей мере 4%, в частности примерно от 4 до 12%, в частности по меньшей мере 5%. В вышеуказанной окислительновосстановительной области это соответствует содержанию только трехвалентного железа Fe2O3 по меньшей мере 2,7%, предпочтительно по меньшей мере 3,6%. Такие композиции известны, в частности, из документа WO-99/56525 и содержат предпочтительно следующие компоненты: Другие составы, известные из документа WO-00/17117, оказались особенно подходящими для способа согласно изобретению. Они характеризуются следующим массовым процентным соотношением: причем MgO составляет от 0 до 5%, в частности от 0 до 2%, когда R2O 13,0%. Согласно одному варианту осуществления составы содержат оксид железа в доле от 5 до 12%, в частности от 5 до 8%, что может дать возможность получить жаростойкость матов из минеральной ваты. Хотя изобретение было описано главным образом в рамках изготовления минеральной ваты, оно может быть применено вообще в промышленности стекла для изготовления деталей или вспомогательного оборудования для печи, фильер или для фидера, в частности для производства текстильного стекловолокна, упаковочного стекла. Помимо стекольной промышленности изобретение может применяться для производства самых разных изделий, когда они должны обладать повышенной механической прочностью в окислительной и/или коррозионной среде, в частности, при высокой температуре. Вообще говоря, эти сплавы могут служить для получения любых типов подвижных или неподвижных деталей из жаростойкого сплава, предназначенных для функционирования или эксплуатации термической печи при высокой температуре (выше 1200 С), теплообменника или промышленного химического реактора. Речь может идти, например, о горячих лопатках вентилятора, основаниях для обжига, материале для загрузки в печь и т.д. Они могут служить также для получения любых типов нагревательных элементов, предназначенных для работы в горячей окислительной атмосфере, и для изготовления элементов турбины, входящей в двигатели наземного, морского или воздушного транспорта, или в любых других областях применения, не относящихся к транспортным средствам, например, для электростанций. Таким образом, целью изобретения является применение изделия, изготовленного из сплава, такого как определенный ранее, в окислительной атмосфере при температуре по меньшей мере 1200 С. Изобретение проиллюстрировано следующими примерами, а также фиг. 1-3 приложенных чертежей, на которых фиг. 1 показывает фазовую диаграмму одного семейства сплавов согласно изобретению,фиг. 2 - фазовую диаграмму одного семейства сплавов согласно изобретению,фиг. 3 является графиком, иллюстрирующим механические характеристики в сравнении с другими сплавами. Сначала покажем сплавы на основе кобальта, упрочненные карбидами, содержащими только один металл М. Эти примеры 1-5 объединены в табл. 1 ниже. Таблица 1 содержание в мас.% Микроструктура этих сплавов, содержащих карбиды ниобия, циркония или гафния, зрительно очень близка к микроструктуре сходного сплава, содержащего карбиды тантала (сравнительный сплав,определенный ниже). Эти элементы образуют эвтектические карбиды шрифтовой морфологии, априори благоприятные для хорошей межкристаллитной когезии.-6 011028 Когда сплавы примеров 1 и 2 подвергают действию температуры 1200 С в течение длительного времени, обычно 100 ч, их микроструктуры почти не нарушаются и, таким образом, карбиды могут продолжать играть свою роль упрочнителей. Помимо этой стабильности микроструктуры, эти сплавы при меньшем количестве карбидных элементов имеют карбидную решетку, с плотностью, близкой к плотности решетки сравнительного сплава. Кроме того, наблюдается значительный выигрыш в жаростойкости: точка начала плавления сплава примера 1 составляет 1374 С, а примера 2 - 1380 С против 1338 С для сравнительного сплава. Что касается сплавов примеров 3 и 4, содержащих карбиды титана, полученные микроструктуры также удовлетворительные, TiC может, по-видимому, обеспечить хорошую межкристаллитную когезию благодаря своей шрифтовой геометрии, очень близкой к геометрии ТаС сравнительного сплава. Микроструктура достаточно стабильна, начиная с примера 4, где атомное отношение Ti/C превышает 1, разрежение карбидов более слабое, чем у ТаС сравнительного сплава. Сплав примера 5 также характеризуется определенной стабильностью микроструктуры через 100 ч при 1200 С, однако, несколько меньшей, чем у сплавов примеров 1 и 2. Во-вторых, показаны сплавы на основе кобальта, упрочненные карбидами, содержащими одновременно титан и тантал. На основе экспериментальных данных и моделирования, определены фазовые диаграммы системы,одна из которых показана на фиг. 1. Диаграмма показывает, для заданной температуры (изотермическое сечение при 1300 С), фазы, которые были обнаружены, в зависимости от массовой доли титана и тантала в сплавах на основе кобальта - TaTiC (в состав которого всегда входят следующие элементы в мас.%: Cr= 28,34; Ni = 8,68; С=0,4). Целью является определение области концентраций этих двух металлов, дающих самую высокую температуру солидуса, возможную для материала. Эта диаграмма выявляет очень ограниченную полностью твердую область (основа + TaC + TiC). В этой области составы выбирают согласно следующим примерам. Пример 6. Готовят сплав следующего состава: причем остальное составляет кобальт. Термическая стабильность этой микроструктуры была подтверждена следующей обработкой. Образец сплава выдерживают 100 ч при температуре 1200 С, после чего проводят закалку в воде,чтобы сохранить микроструктуру. Структуру образца рассматривают в сканирующий электронный микроскоп. Результаты этих наблюдений показали, что структура границ зерен содержит карбиды (Ta,Ti)C, распределенные в плотной решетке, и выявили также выделение в основе мелких вторичных карбидов (Ta,Ti)C, очень полезных для предела внутризеренной ползучести. На эту микроструктуру не подействовала высокая температура (100 ч при 1200 С): карбиды ТаС, содержащие титан, являются идеально стабильными, больше, чем ТаС сплавов, упрочненных карбидами тантала, из сравнительного примера. Эти карбиды ТаС, содержащие Ti и составляющие большую часть карбидов, имеют почти неизмененную микроструктуру при высокой температуре: очень мало фрагментации и разрежения карбидов (Ta,Ti)C. Опыты демонстрируют очень высокую жаропрочность этих карбидов, температура солидуса которых близка к 1350 С. Характеристики механической прочности сплава при высокой температуре были оценены в опытах на сопротивление ползучести по методу изгиба в трех точках при температуре 1250 С под нагрузкой 31 МПа. Опыты проводились на образце в форме параллелепипеда длиной 30 мм и шириной 3 мм, причем нагрузку прикладывали в середине межосевого расстояния 37 мм. Наблюдали за деформацией образца в зависимости от времени, как представлено на графике фиг. 3. Механическая прочность обычно выражается скоростью ползучести. Сплав деформируется со скоростью роста прогиба 1,1 мкмч-1 по сравнению с 3,5 мкмч-1 для сплава сравнительного примера со 100% ТаС.-7 011028 Характеристики стойкости к окислению были оценены в термогравиметрических опытах при 1200 С: получают константу скорости параболического окисления Kp, равную 19010-12 против 96,510-12 г 2 см-4 с-1 для сплава сравнительного примера. Характеристики окисления относительно мало ухудшаются по сравнению со сравнительным сплавом, в степени, которая не является существенной в этой области температур, где имеется механическая прочность, которая и определяет качество материала. Таким образом, баланс этих двух характеристик здесь существенно в пользу сплава примера 6. Таблица 2 содержание в массовых % Пример 7. Приготовлен другой сплав того же типа с составом, отличным от состава примера 6, как указано в табл. 2. Его микроструктура похожа на микроструктуру в примере 6. Характеристики механической прочности сплава при высокой температуре были оценены в опытах на сопротивление ползучести по методу изгиба в трех точках при температуре 1250 С при нагрузке 31 МПа, как и ранее. Скорость ползучести составляет 3,2 мкмч-1, что уже дает выигрыш в 10% по сравнению со сплавом сравнительного примера. Характеристика поведения в отношении окисления, оцениваемая термогравиметрией, получается для этого примера почти в 2 раза более быстрая, чем для сплава сравнительного примера с константой скорости параболического окисления Kp=13610-12 г 2 см-4 с-1 для 100 ч при 1200 С против 96,510-12 г 2 см-4 с-1 для сплава сравнительного примера. Термогравиметрические испытания, проведенные при 1300 С, показывают наличие хорошего поведения относительно окисления, всегда с параболическим ходом и константами, умноженными на 6, что очень разумно для температуры испытания, которая была на несколько десятков градусов ниже ликвидуса. Сплавы 6 и 7 также были испытаны на циклическое окисление на воздухе. Эти испытания состоят из 10 циклов, каждый включает повышение температуры до 1200 С, затем горизонтальный участок в течение 24 ч, затем охлаждение на воздухе и взвешивание образца с расчетом поверхностных потерь массы. Сплавы 6 и 7 ведут себя почти также хорошо, как сплав сравнительного примера. Сравнительный пример. Воспроизводят сплав примера 1 из документа WO 01/90429 следующего состава: причем остальное составляет кобальт. Этот сплав отличается упрочнением посредством межкристаллитной фазы, состоящей исключительно из карбидов тантала. Механическая прочность проиллюстрирована на фиг. 3, где показана деформация сплава при ползучести по методу 3 точек при 31 МПа и температуре 1200 С. Установлена схожесть с характеристиками, полученными со сплавом примера 6, но для этого последнего при температуре 1250 С. Теперь покажем сплавы на основе кобальта, упрочненные карбидами, содержащими одновременно цирконий и тантал. На основе экспериментальных данных и моделирования определены фазовые диаграммы системы,-8 011028 одна из которых показана на фиг. 2. Диаграмма показывает для заданной температуры (изотермическое сечение при 1300 С) фазы, которые были обнаружены, в зависимости от массовой доли тантала и циркония, в сплавах на основе кобальт-TaZrC (в состав которого всегда входят следующие элементы, в мас.%:Cr = 28,34; Ni = 8,68; С = 0,4). Целью является определение области концентраций этих двух металлов,дающие наиболее высокую температуру солидуса, возможную для материала. Эта диаграмма выявляет очень ограниченную полностью твердую область (основа + ТаС + ZrC). В этой области составы выбирают из следующих примеров. Примеры 8-12. Опыты, проведенные на различных разработанных сплавах, химический состав которых приведен в табл. 3 ниже, показывают, что таким образом объединены достоинства, связанные с ZrC (жаростойкость,превосходная стабильность микроструктуры), и достоинства, связанные с ТаС (более низкая стоимость производства и превосходное поведение в отношении окисления при высокой температуре). Таблица 3 содержание в массовых % Жаростойкость этих сплавов была проверена дифференциальным термическим анализом (ATD),чтобы иметь возможность сравнить с жаростойкостью сравнительного примера. Точка начала плавления сплава обычно составляет по меньшей мере 1350 С, в частности 1366 С для сплава примера 8, против 1340 С для сравнительного примера. Микроструктура этих сплавов выгодная. Отметим более высокую структурную стабильность сплава примера 11, чем сплава сравнения: всегда наблюдается взаимопроникновение карбидов через 100 ч при 1200 С. Например, сплав примера 11 имеет плотную междендритную решетку более стабильных смешанных карбидов ZrC-TaC и меньше фрагментируется даже в течение 100 ч при 1200 С, что гарантирует лучшие механические свойства, притом, что поведение в отношении окисления эквивалентно поведению сплава сравнительного примера (Kp = 93,610-12 г 2 см-4 с-1 через 100 ч при 1200 С против 96,510-12 г 2 см-4 с-1 для сплава, упрочненного ТаС). Наконец, покажем сплавы на основе кобальта, упрочненного карбидами, содержащими одновременно гафний и тантал. Примеры 13-15. Таблица 4 содержание в массовых % Эти сплавы имеют отношения (Hf + Та)/С, равные 1. Решетка карбидов, полученная для этих трех сплавов, имеет выгодную морфологию, поскольку количество гафния больше, чем тантала. Для этих сплавов наблюдается очень хорошая структурная стабильность. Решетка карбидов остается незатронутой через 100 ч при 1200 С. Жаростойкость этих сплавов была проверена дифференциальным термическим анализом ATD, чтобы иметь возможность сравнить ее с жаростойкостью сравнительного примера. Так, точка начала плавления сплава примера 13 составляет 1382 С, а для примера 14 - 1366 С против 1340 С для сравнительного примера. Таким образом, замена половины тантала гафнием повышает точку начала плавления сплава по меньшей мере на 26 С, что не является пренебрежимо малым. Характеристики механической прочности сплава примера 14 при высокой температуре были оценены в испытаниях на сопротивление ползучести по методу изгиба в трех точках при температуре 1200 С-9 011028 под нагрузкой 31 МПа. Результаты приведены на фиг. 3. Хотя в начале испытания характеристики сплава близки к характеристикам сравнительного примера, отметим, что затем кривая деформации значительно отклоняется от кривой, соответствующей сплаву сравнительного примера. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Сплав, обладающий механической прочностью при высокой температуре в окислительной среде,причем указанный сплав не содержит молибдена и/или вольфрама и содержит основу, включающую хром, упрочненную выделением карбидов, отличающийся тем, что он содержит карбиды по меньшей мере одного металла (М), выбранного из титана, циркония, причем указанные карбиды, кроме того, возможно содержат тантал (M'), и состоит из следующих элементов в пропорциях, указанных в процентах от веса сплава: причем остаток составляют кобальт и неизбежные примеси. 2. Сплав по п.1, отличающийся тем, что он содержит по меньшей мере 0,2, в частности по меньшей мере 0,6 мас.% углерода. 3. Сплав по одному из предыдущих пунктов, отличающийся тем, что он содержит металл М и, возможно, М', в мольном отношении к углероду (М+M')/С примерно от 0,9 до 2, в частности от 0,9 до 1,5. 4. Сплав по одному из предыдущих пунктов, отличающийся тем, что он содержит от 0,2 до 5 мас.% титана, предпочтительно примерно от 0,4 до 5%. 5. Сплав по одному из предыдущих пунктов, отличающийся тем, что он содержит от 0,2 до 5 мас.% циркония, предпочтительно примерно от 0,4 до 3%. 6. Сплав по одному из предыдущих пунктов, отличающийся тем, что содержание тантала составляет примерно от 1 до 7%, в частности примерно от 2 до 6%. 7. Сплав по одному из предыдущих пунктов, отличающийся тем, что содержание хрома составляет примерно от 26 до 32 вес.%, а содержание никеля составляет примерно от 8 до 10 вес.%. 8. Изделие, в частности изделие, применимое, в частности, для обработки или преобразования стекла при высокой температуре, изготовленное из сплава по любому из пп.1-7, в частности, путем отливки. 9. Изделие по п.8, подвергнутое ковке после отливки сплава. 10. Изделие по одному из пп.8 или 9, состоящее из тарелки для образования волокон для получения минеральной ваты. 11. Способ изготовления изделия по пп.8-10, включающий отливку расплавленного сплава в подходящей форме. 12. Способ изготовления минеральной ваты путем внутреннего центрифугирования, в котором объем расплавленного неорганического вещества выливают в тарелку для получения волокна, периферийная лента которой перфорирована множеством отверстий, через которые вытекают нити расплавленного неорганического материала, которые затем вытягиваются в волокно под действием газа, отличающийся тем, что температура неорганического материала в тарелке составляет по меньшей мере 1200 С, и тем,что тарелка для получения волокна изготовлена из сплава на основе кобальта по одному из пп.1-7. 13. Способ по п.12, отличающийся тем, что расплавленный неорганический материал имеет температуру ликвидуса примерно 1130 С или выше, в частности 1170 С или выше.

МПК / Метки

МПК: C22F 1/10

Метки: способ, ваты, получения, жаропрочный, сплав, минеральной

Код ссылки

<a href="https://eas.patents.su/12-11028-zharoprochnyjj-splav-i-sposob-polucheniya-mineralnojj-vaty.html" rel="bookmark" title="База патентов Евразийского Союза">Жаропрочный сплав и способ получения минеральной ваты</a>

Предыдущий патент: Фанера и способ ее изготовления

Следующий патент: 4-арилпиперидины

Случайный патент: Изнашивающийся элемент в сборе для землеройного оборудования