Композиция смазочного базового масла и ее применение

Номер патента: 6657

Опубликовано: 24.02.2006

Авторы: Жермен Гилберт Роберт, Даниэль Мервин Франк, Уедлок Дейвид Джон

Формула / Реферат

1. Композиция смазочного базового масла с индексом вязкости, большим 120, и температурой застывания, меньшей -15шC, где композиция содержит по меньшей мере 99,5 мас.% насыщенных соединений, где в данной фракции насыщенных соединений от 10 до 40 мас.% составляют циклопарафины, а оставшуюся часть образуют н- и изопарафины и где массовое отношение циклопарафинов с одним кольцом к циклопарафинам с двумя или более кольцами превышает 3.

2. Композиция базового масла по п.1, где содержание циклопарафинов во фракции насыщенных соединений находится в диапазоне от 10 до 30 мас.%.

3. Композиция базового масла по любому одному из пп.1-2, где содержание циклопарафинов во фракции насыщенных соединений, по меньшей мере, равно 12 мас.%.

4. Композиция базового масла по любому одному из пп.1-3, где температура застывания менее -30шC, предпочтительно менее -40шC.

5. Композиция базового масла по любому из пп.1-4, где кинематическая вязкость при 100шC находится в диапазоне от 3,5 до 6 сСт, а летучесть по Ноаку находится в диапазоне от 6 до 14 мас.%.

6. Смазочное масло на основе композиции базового масла по любому из пп.1-5, которое дополнительно содержит по меньшей мере одну присадку к смазке.

7. Смазочное масло по п.6, которое содержит, самое большее, 10 мас.% дополнительного базового масла помимо базового масла по любому одному из пп.1-5.

8. Смазочное масло по любому одному из пп.6-7, которое отличается кинематической вязкостью при 100шC, большей 5,6 сСт, динамической вязкостью, смоделированной для условий холодного пуска при -35шC в соответствии с ASTM D 5293, меньшей 6200 сантипуаз (сП), и величиной, полученной в испытании с использованием миниротационного вискозиметра, меньшей 60000 сП в соответствии с ASTM D 4684.

9. Смазочное масло по п.8, которое имеет температуру застывания базового масла менее -39шC, а кинематическая вязкость при 100шC находится в диапазоне от 3,8 до 5,5 сСт, а композиция смазочного базового масла имеет кинематическую вязкость при 100шC в диапазоне от 9,3 до 12,5 сСт.

10. Применение смазочного масла по любому из пп.8-9 в качестве моторного масла для легковых автомобилей 0W-x или моторного масла для дизельных двигателей тяжелого режима работы 0W-x, где x равен 20, 30 или 40.

11. Применение смазочного масла по п.6 в качестве масла для заполнения гидравлических систем или в качестве турбинного смазочного масла, содержащего более 90 мас.% базового масла по любому одному из пп.1-5 и от 0,5 до 3 мас.% присадки.

Текст

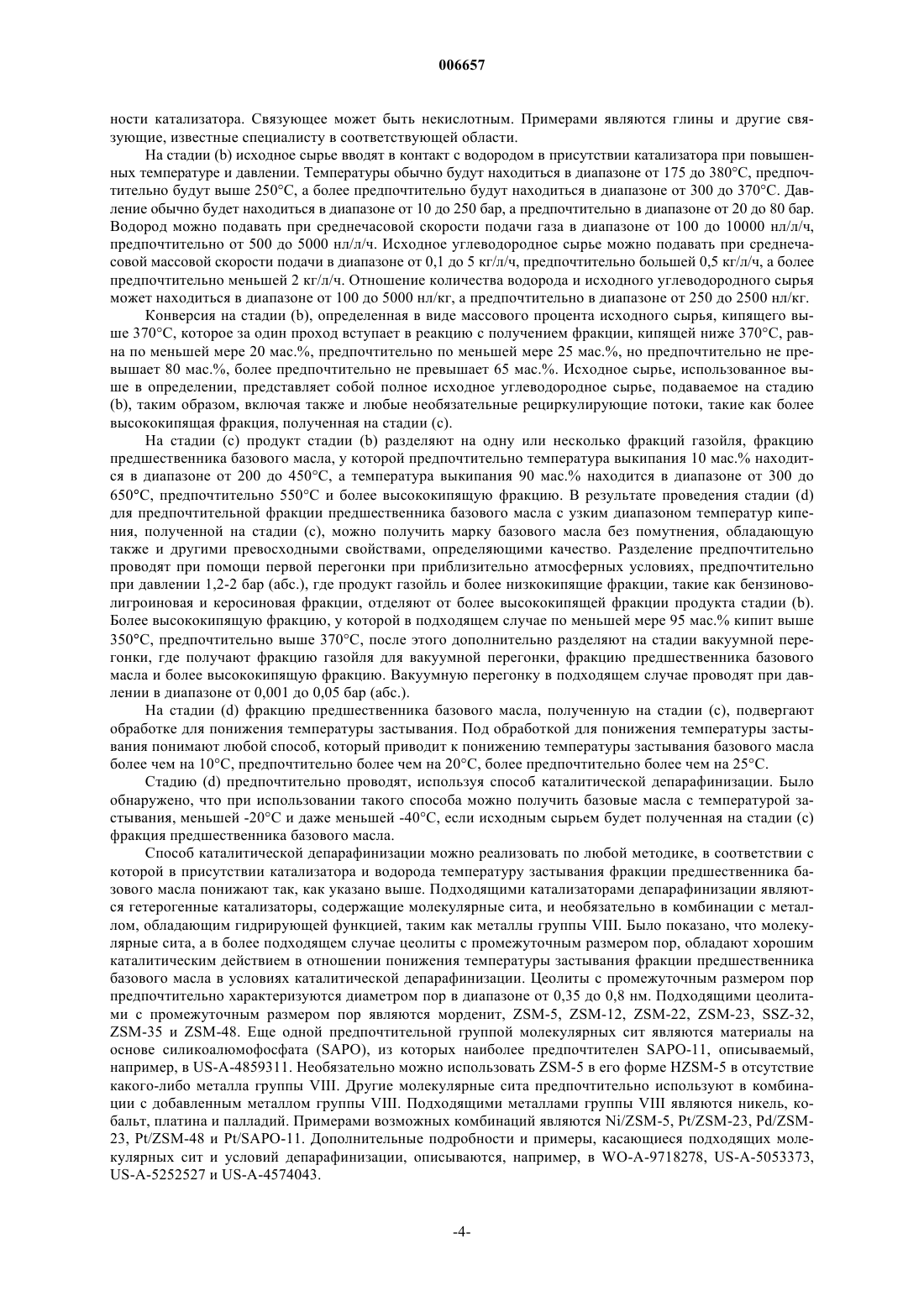

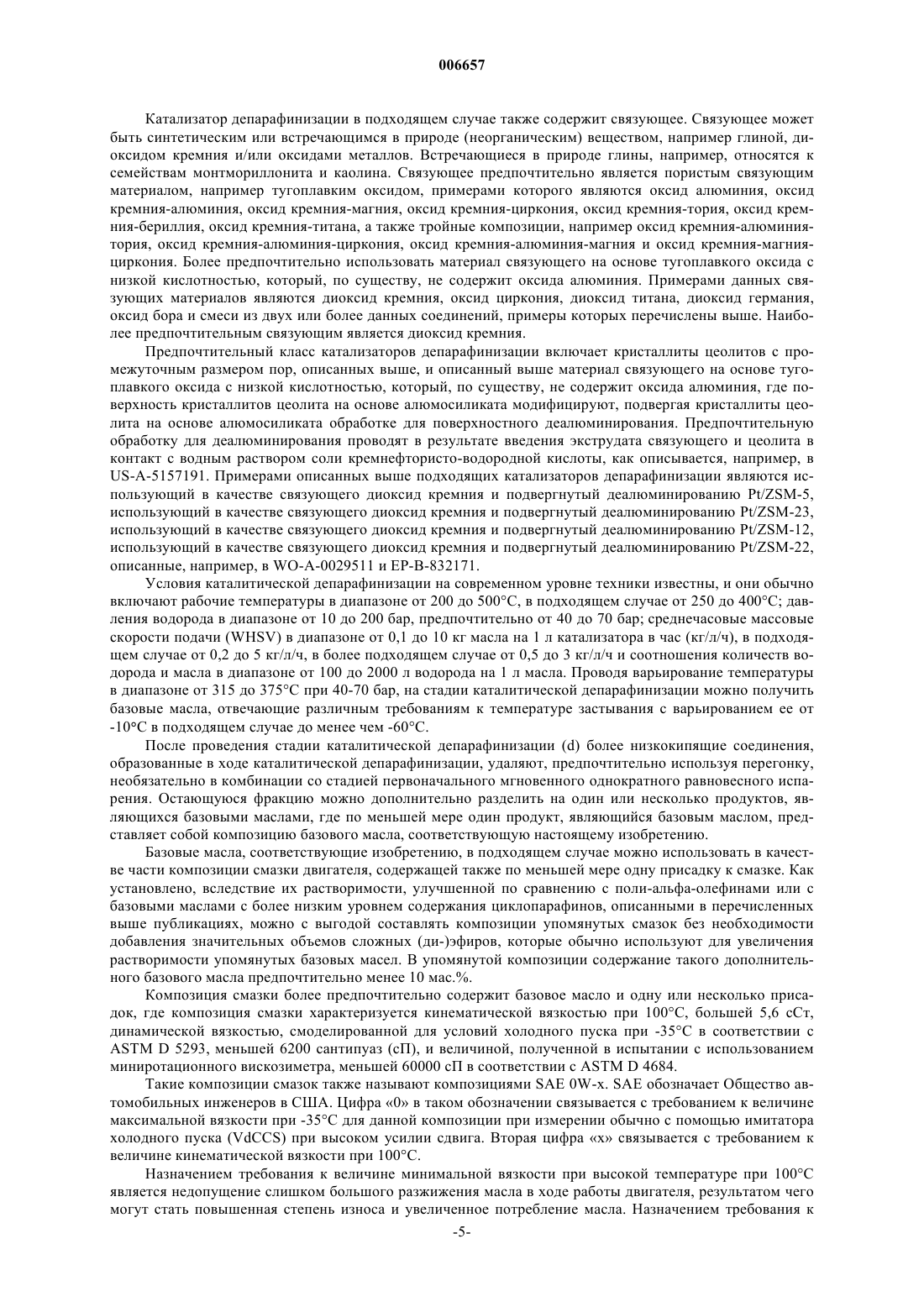

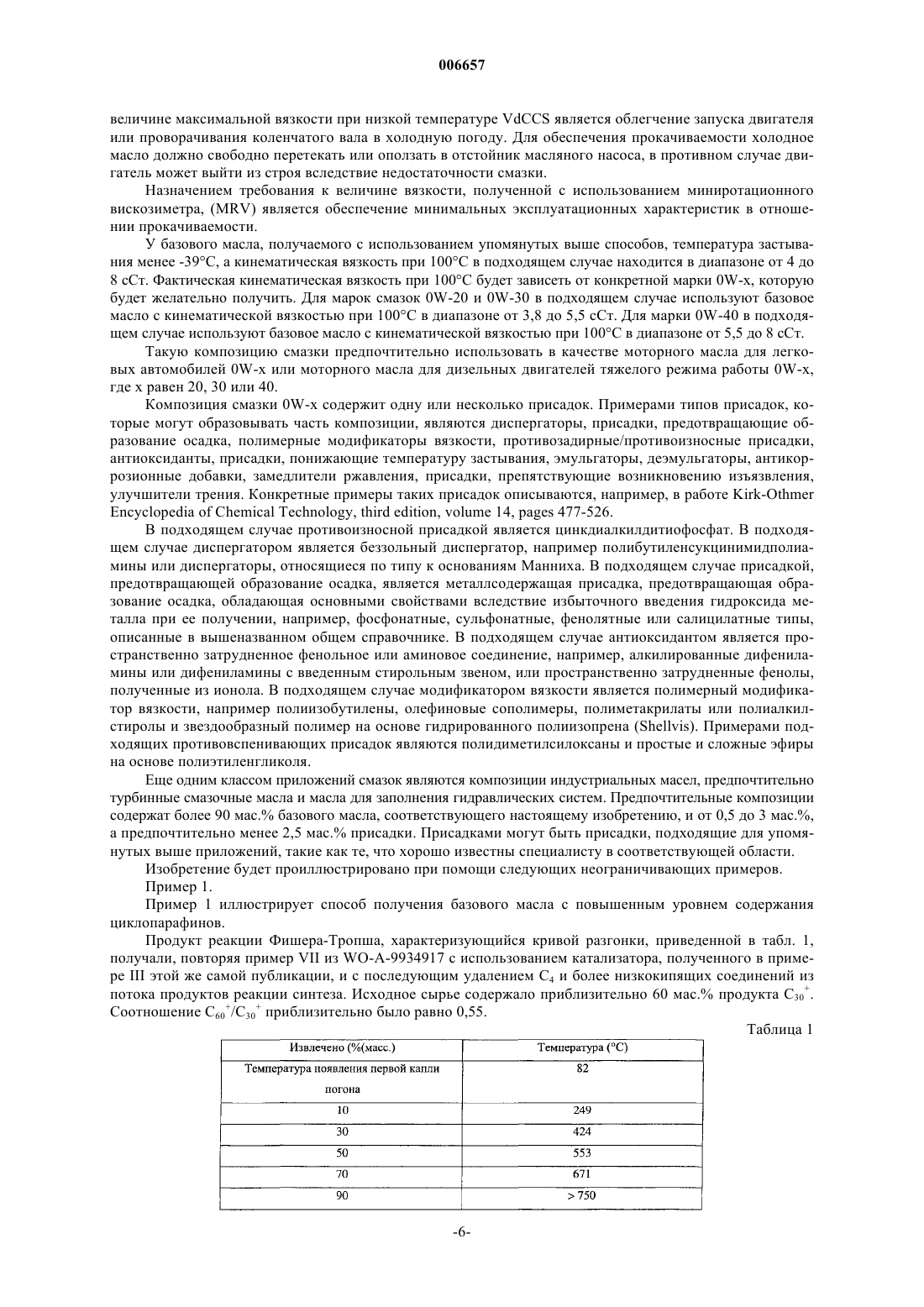

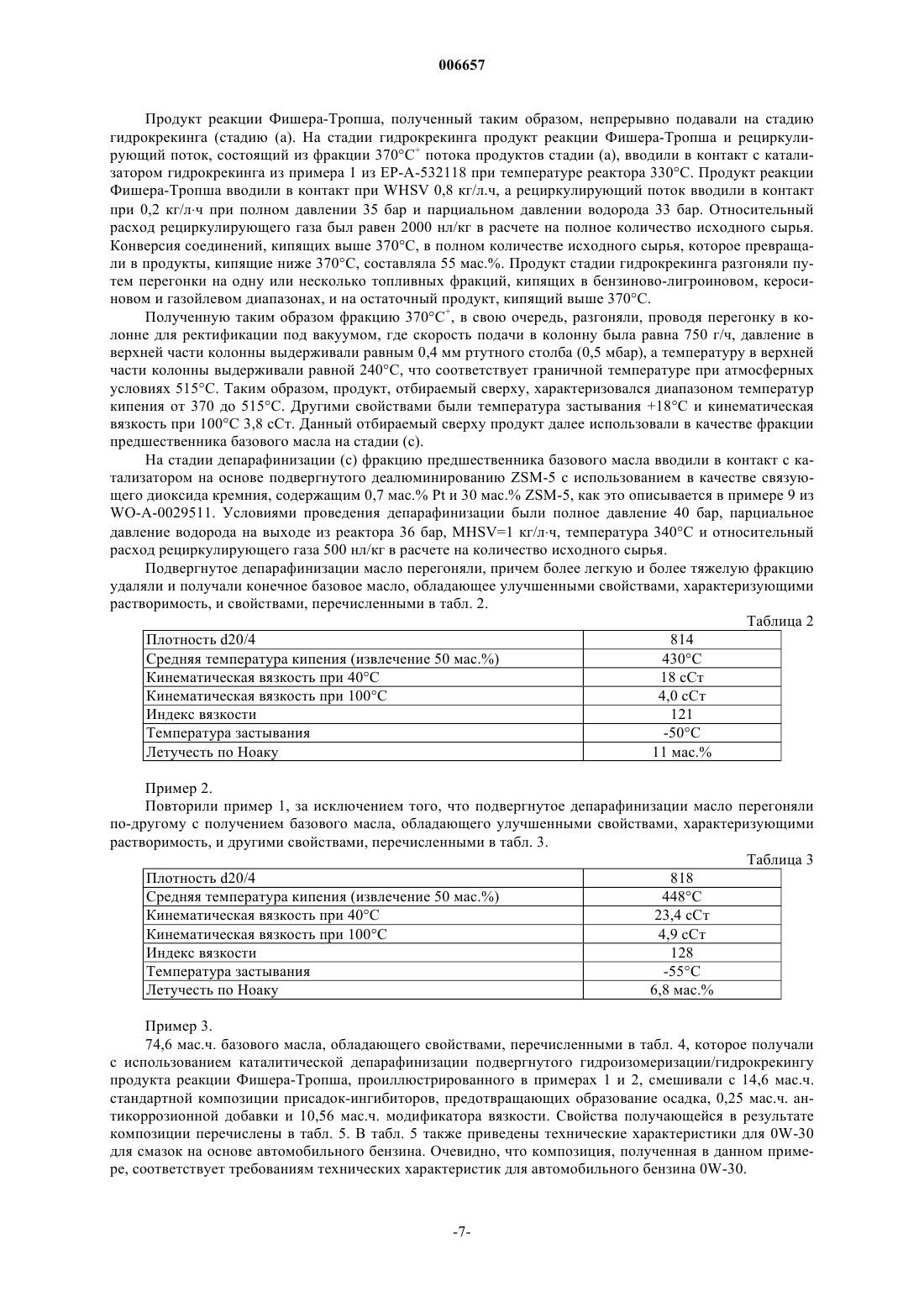

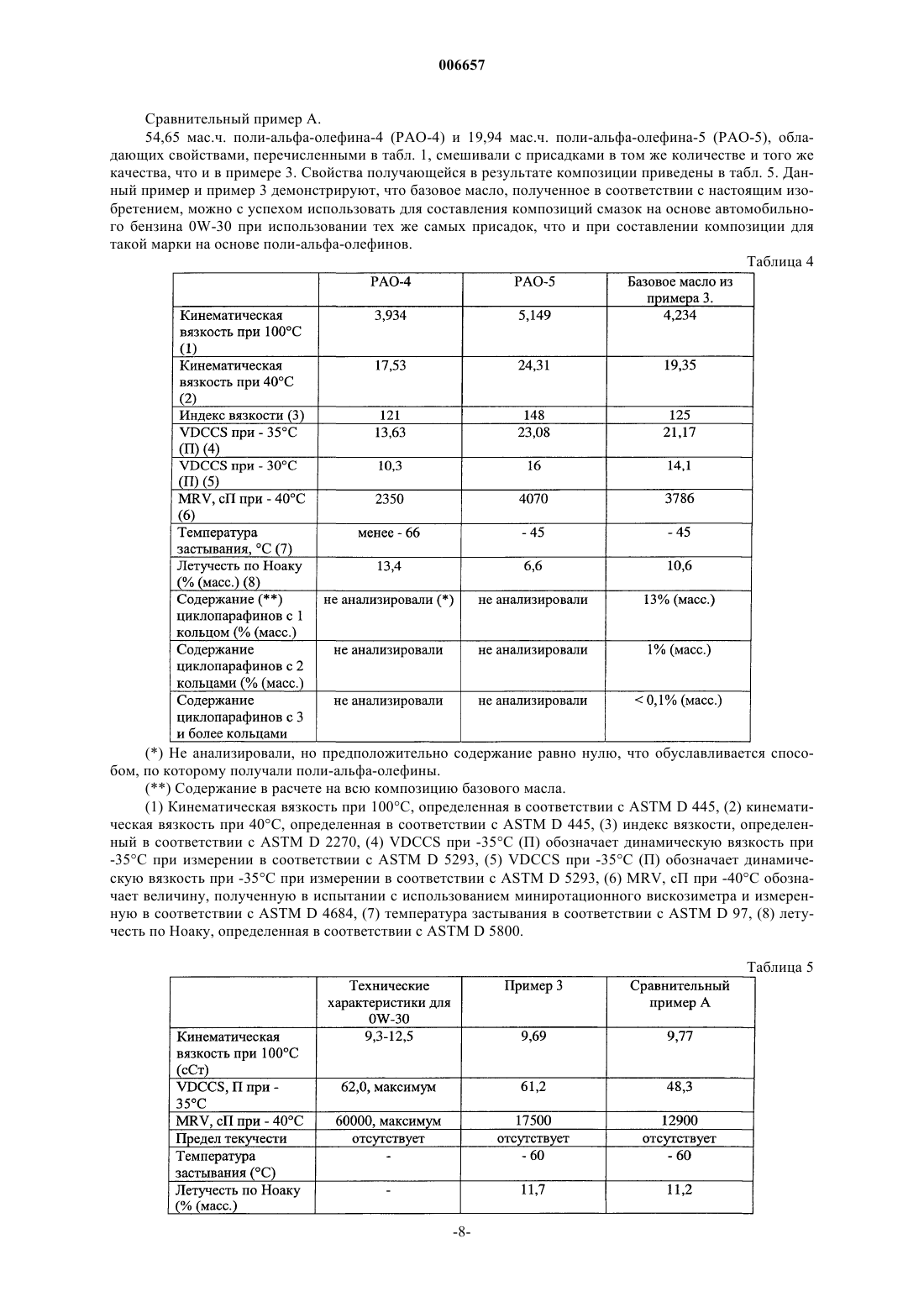

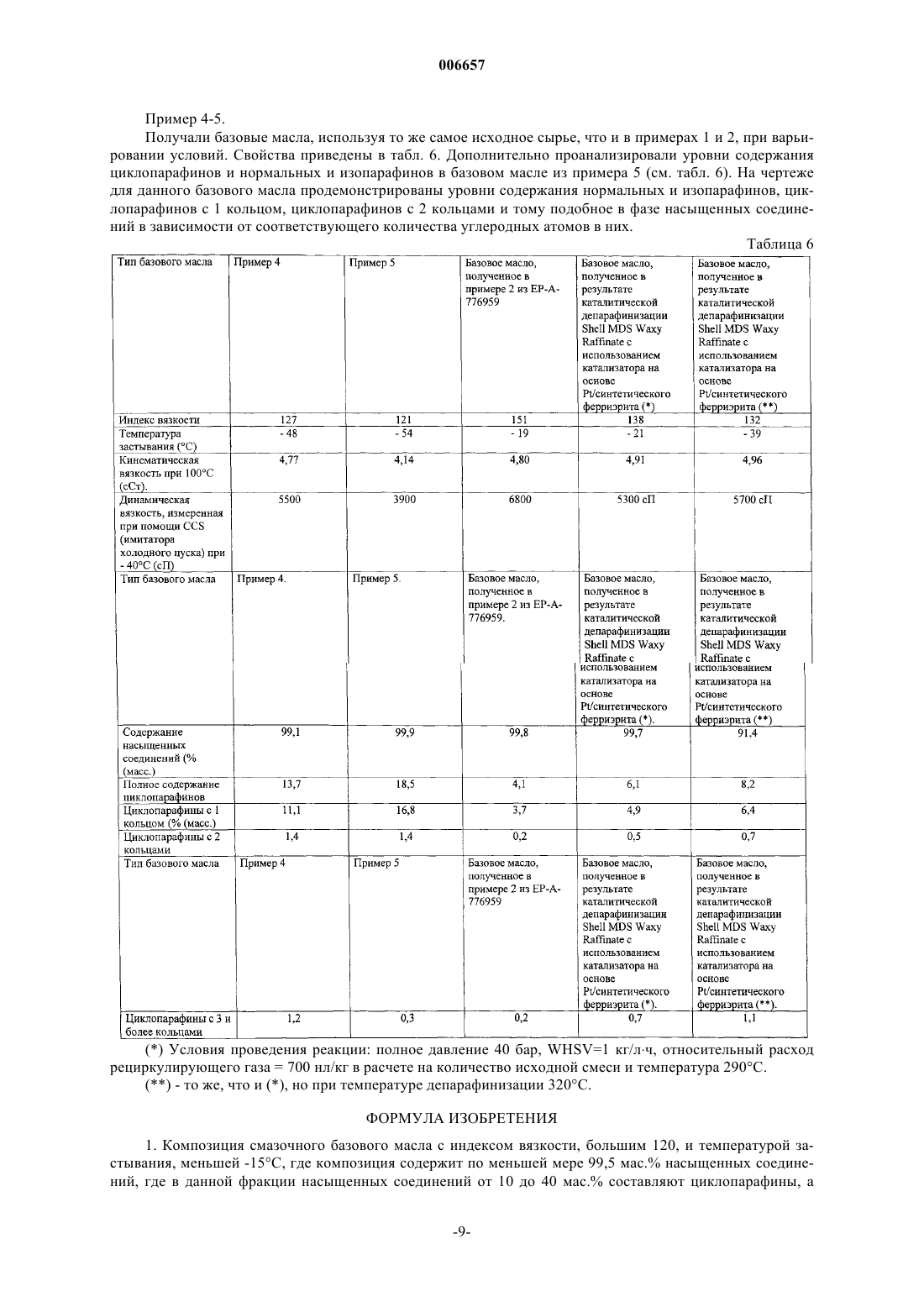

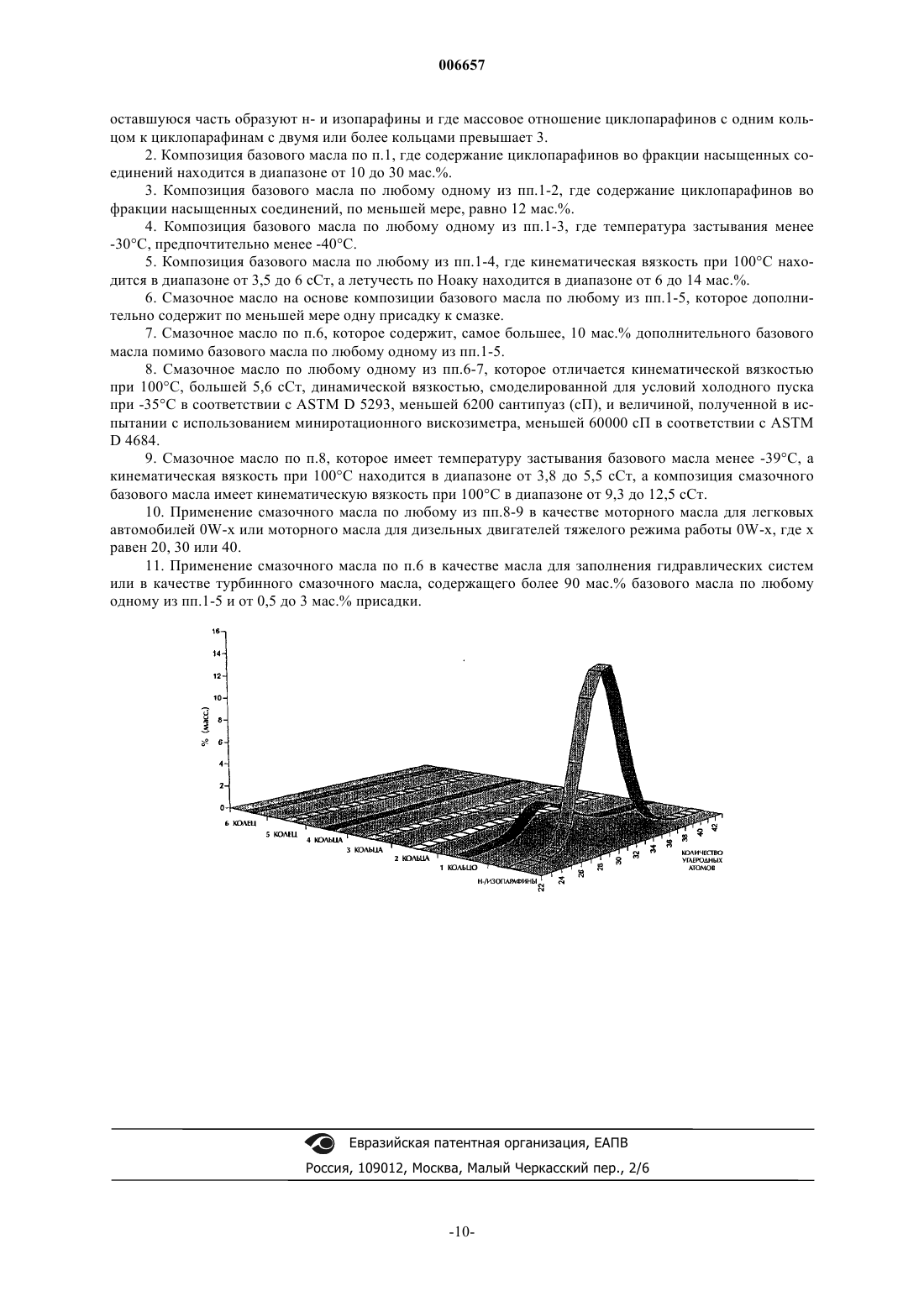

006657 Область техники, к которой относится изобретение Изобретение относится к композиции смазочного базового масла и смазочного масла на его основе,которое применяется в промышленности в качестве моторного масла для легковых автомобилей OWX или моторного масла для дизельных двигателей тяжелого режима работы OWX. Смазочное базовое масло может применяться для заполнения гидравлических систем, содержащих в качестве большей фракции базовое масло, и как турбинное смазочное масло. Предшествующий уровень техники Известен ЕР-А-435670, который иллюстрирует базовые масла, содержащие в своей фракции насыщенных соединений от 65,1 до 69,5 мас.% изопарафинов и производных моноциклических нафтенов и имеющие температуру застывания -15 С. В данной публикации также говорится о том, что желателен высокий уровень содержания данных соединений, потому что они дают значительный вклад в увеличение индекса вязкости и в стойкость к окислению. Из WO-A-0014179, WO-A-0014183, WO-A-0014187 и WO-A-0014188 известна основа смазочного масла, содержащая по меньшей мере 95 мас.% нециклических изопарафинов. WO-A-0118156 описывает базовое масло, полученное из продукта реакции Фишера-Тропша, уровень содержания нафтенов в котором менее 10%. Также было установлено, что базовые масла, описанные в патентных заявках заявителя ЕР-А-776959 или ЕР-А-668342, содержат менее 10 мас.% циклопарафинов. Заявители повторили примеры 2 и 3 из ЕР-А-776959 и из воскообразного продукта реакции синтеза Фишера-Тропша получили базовые масла, где базовые масла содержали соответственно приблизительно 96 и 93 мас.% изо- и нормальных парафинов. Заявители дополнительно получили базовое масло с температурой застывания -21 С в результате каталитической депарафинизации Shell MDS Waxy Raffinate (получаемого в компании ShellMDS Malaysia Sdn Bhd) с использованием катализатора, содержащего синтетический ферриэрит и платину в соответствии с положениями ЕР-А-668342, и они обнаружили, что содержание изо- и нормальных парафинов было равно приблизительно 94 мас.%. Таким образом, данные базовые масла предшествующего уровня техники, полученные из продукта реакции синтеза Фишера-Тропша, имели уровень содержания циклопарафинов, по меньшей мере, меньше 10 мас.%. Кроме этого базовые масла, описанные в примерах заявки WO-A-9920720, не будут иметь высокий уровень содержания циклопарафинов. Это объясняется тем, что исходное сырье и способ получения, использованные в упомянутых примерах, в значительной степени подобны исходному сырью и способу получения упомянутых выше образцов с предшествующего уровня техники, где за основу были взяты ЕР-А-776959 и ЕР-А-668342. Раскрытие сущности изобретения Заявители в настоящее время обнаружили композицию смазочного базового масла с растворимостью, улучшенной по сравнению с описанными базовыми маслами. Кроме этого, по сравнению с базовыми маслами предшествующего уровня техники данные композиции базового масла будут вызывать набухание уплотнений, например, в двигателях в большей степени. Это выгодно, потому что в результате упомянутого набухания в определенных приложениях будут наблюдаться меньшие потери смазки. Заявители обнаружили, что такое базовое масло представляет собой превосходное базовое масло APIGroup III с улучшенными свойствами, характеризующими растворимость. Композиция базового масла смазки с индексом вязкости больше 120 и температурой застывания-15 С содержит предпочтительно по меньшей мере 98 мас.% насыщенных соединений, более предпочтительно по меньшей мере 99,5 мас.% насыщенных соединений, а наиболее предпочтительно по меньшей мере 99,9 мас.%. Данная фракция насыщенных соединений в базовом масле содержит от 10 до 40 мас.% циклопарафинов. Содержание циклопарафинов предпочтительно менее 30 мас.%, а более предпочтительно менее 20 мас.%. Содержание циклопарафинов предпочтительно, по меньшей мере, равно 12 мас.%, а более предпочтительно, по меньшей мере, равно 15 мас.%. Уникальные и новые базовые масла дополнительно отличаются тем, что массовое отношение циклопарафинов с 1 кольцом к циклопарафинам с двумя или более кольцами превышает 3, предпочтительно превышает 5. Было обнаружено, что в подходящем случае данное отношение менее 15. Описанное выше содержание циклопарафинов измеряли описанным далее способом. Можно также использовать и любой другой способ, приводящий к получению тех же самых результатов. Образец базового масла, в первую очередь, разделяли на полярную (ароматика) фазу и неполярную (насыщенные соединения) фазу при использовании способа высокоэффективной жидкофазной хроматографии (ВЭЖХ)IP368/01, где в качестве подвижной фазы использовали пентан вместо гексана, который требуется в способе. После этого фракции насыщенных соединений и ароматики анализировали при помощи массспектрометра Finnigan MAT90, оборудованного интерфейсом десорбции полем/ионизации полем (FD/FI),где FI (методику мягкой ионизации) использовали для полуколичественного определения типов углеводородов, применяя для их характеристики число углеродных атомов и дефицит атомов водорода. Классификацию соединений по типам в масс-спектрометрии проводят, используя образованные характеристические ионы, и обычно классификацию проводят, используя число z. Его дает общая формула для всех углеводородных соединений: CnH2n+z. Поскольку фазу насыщенных соединений анализируют отдельно от фазы ароматики, то существует возможность определения содержания различных (цикло)парафинов, характеризующихся одинаковой стехиометрией. Результаты, полученные при помощи-1 006657 масс-спектрометра, обрабатывали, используя коммерческое программное обеспечение (poly 32, доступное в компании Sierra Analytics LLC, 3453 Dragoo Park Drive, Modesto, California GA95350 USA) для определения относительных долей каждого типа углеводородов и средней молекулярной массы и полидисперсности фракций насыщенных соединений и ароматики. Композиция базового масла предпочтительно отличается уровнем содержания ароматических углеводородных соединений, меньшим 1 мас.%, более предпочтительно меньшим 0,5 мас.%, а наиболее предпочтительно меньшим 0,1 мас.%, уровнем содержания серы, меньшим 20 г/млн, и уровнем содержания азота, меньшим 20 м.д. Температура застывания базового масла предпочтительно менее -30 С, а более предпочтительно менее -40 С. Индекс вязкости превышает 120. Было обнаружено, что новые базовые масла обычно имеют индекс вязкости, меньший 140. Кинематическая вязкость базового масла при 100 С предпочтительно находится в диапазоне от 3,5 до 6 сСт, а летучесть по Ноаку находится в диапазоне от 6 до 14 мас.%. Заявители обнаружили, что базовое масло, соответствующее изобретению, в подходящем случае получают в соответствии со следующим далее способом, где проводят следующие стадии:(а) введение смеси монооксида углерода и водорода в контакт с катализатором синтеза углеводородов при повышенных температуре и давлении для получения, по существу, парафинового продукта реакции Фишера-Тропша, где для данного продукта массовое отношение соединений, имеющих по меньшей мере 60 или более углеродных атомов, и соединений, имеющих по меньшей мере 30 углеродных атомов, в продукте реакции Фишера-Тропша, по меньшей мере, равно 0,2, и где по меньшей мере 30 мас.% соединений в продукте реакции Фишера-Тропша имеют по меньшей мере 30 углеродных атомов,(b) гидрокрекинг/гидроизомеризация продукта реакции Фишера-Тропша,(c) разделение продукта стадии (b) на одну или несколько фракций газойля, фракцию предшественника базового масла и более высококипящую фракцию,(d) понижение температуры застывания для фракции предшественника базового масла, полученной на стадии (с), и(e) извлечение базового масла смазки из потока продуктов стадии (d). Стадию (а) предпочтительно проводят, используя специфический катализатор для того, чтобы получить относительно тяжелый продукт реакции Фишера-Тропша. Катализатором реакции ФишераТропша в подходящем случае является кобальтсодержащий катализатор, получаемый в результате (аа) смешивания (1) диоксида титана или предшественника диоксида титана, (2) жидкости и (3) соединения кобальта, которое, по меньшей мере, частично нерастворимо в использованном количестве жидкости, с получением смеси; (bb) придания формы и высушивания полученной таким образом смеси; и (cc) кальцинирования полученной таким образом композиции. В использованном количестве жидкости предпочтительно нерастворимо по меньшей мере 50 мас.% соединения кобальта, более предпочтительно по меньшей мере 70 мас.%, а еще более предпочтительно по меньшей мере 80 мас.% и наиболее предпочтительно по меньшей мере 90 мас.%. Соединением кобальта предпочтительно является порошок металлического кобальта, гидроксид кобальта или оксид кобальта, более предпочтительно Со(ОН)2 или Со 3O4. Соединение кобальта предпочтительно используют в количестве вплоть до 60 мас.% от количества тугоплавкого оксида, более предпочтительно в диапазоне от 10 до 40 мас.%. Катализатор предпочтительно содержит по меньшей мере один металл-активатор,предпочтительно марганец, ванадий, рений, рутений, цирконий, титан или хром, наиболее предпочтительно марганец. Металл(ы)-активатор(ы) предпочтительно используют в таком количестве, чтобы атомное отношение кобальта и металла-активатора было бы, по меньшей мере, равно 4, более предпочтительно, по меньшей мере, равно 5. В подходящем случае на стадии (аа) присутствует по меньшей мере одно соединение металла-активатора. В подходящем случае соединение кобальта получают в результате осаждения необязательно с последующим кальцинированием. Соединение кобальта и по меньшей мере одно из соединений металла-активатора предпочтительно получают в результате совместного осаждения, более предпочтительно в результате совместного осаждения при постоянном значении рН. Соединение кобальта предпочтительно осаждают в присутствии по меньшей мере части диоксида титана или предшественника диоксида титана, предпочтительно в присутствии всего количества диоксида титана или предшественника диоксида титана. Смешивание на стадии (аа) предпочтительно проводят, используя замешивание или растирание. Полученной таким образом смеси после этого придают форму, проводя таблетирование, экструдирование, гранулирование или дробление, предпочтительно проводя экструдирование. В полученной смеси содержание твердой фазы предпочтительно находится в диапазоне от 30 до 90 мас.%, предпочтительно от 50 до 80 мас.%. Смесь, образованная на стадии (аа), предпочтительно является суспензией, и полученной таким образом суспензии придают форму и ее высушивают, используя распылительную сушку. В полученной суспензии содержание твердой фазы предпочтительно находится в диапазоне от 1 до 30 мас.%, более предпочтительно от 5 до 20 мас.%. Кальцинирование предпочтительно проводят при температуре в диапазоне от 400 до 750 С, более предпочтительно от 500 до 650 С. Дополнительные подробности описываются в WO-A-9934917. Способ обычно реализуют при температуре в диапазоне от 125 до 350 С, предпочтительно от 175 до 275 С. Давление обычно находится в диапазоне от 5 до 150 бар (абс.), предпочтительно от 5 до 80 бар(абс.), в особенности от 5 до 50 бар (абс.). Водород (Н 2) и монооксид углерода (синтез-газ) обычно подают в процесс с молярным отношением в диапазоне от 0,5 до 2,5. Среднечасовая скорость подачи газа(GHSV) для синтез-газа в способе настоящего изобретения может варьироваться в широких пределах, и обычно она находится в диапазоне от 400 до 10000 нл/л/ч, например от 400 до 4000 нл/л/ч. Термин GHSV хорошо известен на современном уровне техники, и он относится к объему стинтез-газа в нл, т.е. в литрах в условиях стандартных температуры и давления (0 С и 1 бар (абс., который вводят в контакт в течение 1 ч с 1 л частиц катализатора, т.е. при исключении пространства пустот между частицами. В случае неподвижного слоя катализатора GHSV также можно выразить в приведении на 1 л слоя катализатора, т.е. с включением пространства пустот между частицами. Стадию (а) можно проводить в суспензионном реакторе либо предпочтительно в неподвижном слое. Дополнительные подробности описываются вWO-A-9934917. На стадии (b) используют продукт реакции Фишера-Тропша, полученный на стадии (а), необязательно после отделения некоторого количества более низкокипящих соединений, например соединений,имеющих 4 углеродных атома или менее, и любых соединений, имеющих температуру кипения в данном диапазоне. Данный продукт содержит по меньшей мере 30 мас.%, предпочтительно по меньшей мере 50 мас.%, а более предпочтительно по меньшей мере 55 мас.% соединений, имеющих по меньшей мере 30 углеродных атомов. Кроме этого, массовое отношение соединений, имеющих по меньшей мере 60 или более углеродных атомов, и соединений, имеющих по меньшей мере 30 углеродных атомов, в продукте реакции Фишера-Тропша, по меньшей мере, равно 0,2, предпочтительно, по меньшей мере, равно 0,4, а более предпочтительно, по меньшей мере, равно 0,55. Продукт реакции Фишера-Тропша предпочтительно содержит фракцию C20+, для которой значение альфа-параметра по ASF (коэффициент роста цепи по Андерсону-Шульцу-Флори), по меньшей мере, равно 0,925, предпочтительно, по меньшей мере, равно 0,935, более предпочтительно, по меньшей мере, равно 0,945, еще более предпочтительно, по меньшей мере, равно 0,955. Температура появления первой капли погона для продукта реакции Фишера-Тропша может доходить вплоть до 400 С, но предпочтительно она ниже 200 С. В продукте реакции Фишера-Тропша, описанном подробно выше, содержание неразветвленных соединений в подходящем случае превышает 80 мас.%. В дополнение к продукту реакции ФишераТропша, полученному на стадии (а), на стадии (b) дополнительно можно перерабатывать также и другие фракции. Возможной другой фракцией в подходящем случае может быть более высококипящая фракция,получаемая на стадии (с), или же часть упомянутой фракции. Продукт реакции Фишера-Тропша не будет содержать или будет содержать очень малое количество соединений, содержащих серу и азот. Это обычно для продукта, получаемого по реакции ФишераТропша, в которой используют синтез-газ, почти не содержащий примесей. Уровни содержания серы и азота, в общем случае, будут ниже предела обнаружения, который в настоящее время равен 1 м.д. для азота и 5 м.д. для серы. Продукт реакции Фишера-Тропша перед проведением стадии (b) необязательно можно подвергнуть воздействию стадии мягкой обработки водородом для того, чтобы удалить любые кислородсодержащие соединения и провести насыщение любых олефиновых соединений, присутствующих в продукте реакции в реакции Фишера-Тропша. Такая обработка водородом описывается в ЕР-В-668342. Реакцию гидрокрекинга/гидроизомеризации стадии (b) предпочтительно проводят в присутствии водорода и катализатора, где данный катализатор можно выбирать из тех, что известны специалисту в соответствующей области своей пригодностью для данной реакции. Катализаторы, пригодные для использования на стадии (b), обычно содержат кислотную функциональность и гидрирующую/дегидрирующую функциональность. Предпочтительными кислотными функциональностями являются носители на основе тугоплавких оксидов металлов. Подходящие материалы носителей включают диоксид кремния,оксид алюминия, оксид кремния-алюминия, оксид циркония, диоксид титана и их смеси. Материалами носителей, предпочтительными для включения в катализатор, предназначенный для использования в способе данного изобретения, являются диоксид кремния, оксид алюминия и оксид кремния-алюминия. В особенности предпочтительный катализатор содержит платину или платину/палладий, нанесенные на носитель на основе оксида кремния-алюминия. При желании кислотность носителя катализатора можно увеличить в результате введения в материал носителя галогенсодержащего звена, в частности фторсодержащего или фосфорсодержащего звена. Примеры подходящих способов гидрокрекинга/ гидроизомеризации и подходящих катализаторов описываются в WO-A-0014179, ЕР-А-532118, ЕР-В 666894 и в более раннем из названных ЕР-А-776959. Катализатор гидрокрекинга также может содержать молекулярные сита, например, как это описывается в US-A-5362378. Предпочтительными гидрирующими/дегидрирующими функциональностями являются благородные металлы группы УТЛ, например палладий, а более предпочтительно платина или сплавы платины/палладия. Катализатор может содержать гидрирующий/дегидрирующий активный компонент в количестве в диапазоне от 0,005 до 5 мас.ч., предпочтительно от 0,02 до 2 мас.ч. на 100 мас.ч. материала носителя. Катализатор, в особенности предпочтительный для использования на стадии гидроконверсии,содержит платину в количестве в диапазоне от 0,05 до 2 мас.ч., более предпочтительно от 0,1 до 1 мас.ч. на 100 мас.ч. материала носителя. Катализатор также может содержать связующее для увеличения проч-3 006657 ности катализатора. Связующее может быть некислотным. Примерами являются глины и другие связующие, известные специалисту в соответствующей области. На стадии (b) исходное сырье вводят в контакт с водородом в присутствии катализатора при повышенных температуре и давлении. Температуры обычно будут находиться в диапазоне от 175 до 380 С, предпочтительно будут выше 250 С, а более предпочтительно будут находиться в диапазоне от 300 до 370 С. Давление обычно будет находиться в диапазоне от 10 до 250 бар, а предпочтительно в диапазоне от 20 до 80 бар. Водород можно подавать при среднечасовой скорости подачи газа в диапазоне от 100 до 10000 нл/л/ч,предпочтительно от 500 до 5000 нл/л/ч. Исходное углеводородное сырье можно подавать при среднечасовой массовой скорости подачи в диапазоне от 0,1 до 5 кг/л/ч, предпочтительно большей 0,5 кг/л/ч, а более предпочтительно меньшей 2 кг/л/ч. Отношение количества водорода и исходного углеводородного сырья может находиться в диапазоне от 100 до 5000 нл/кг, а предпочтительно в диапазоне от 250 до 2500 нл/кг. Конверсия на стадии (b), определенная в виде массового процента исходного сырья, кипящего выше 370 С, которое за один проход вступает в реакцию с получением фракции, кипящей ниже 370 С, равна по меньшей мере 20 мас.%, предпочтительно по меньшей мере 25 мас.%, но предпочтительно не превышает 80 мас.%, более предпочтительно не превышает 65 мас.%. Исходное сырье, использованное выше в определении, представляет собой полное исходное углеводородное сырье, подаваемое на стадию(b), таким образом, включая также и любые необязательные рециркулирующие потоки, такие как более высококипящая фракция, полученная на стадии (с). На стадии (с) продукт стадии (b) разделяют на одну или несколько фракций газойля, фракцию предшественника базового масла, у которой предпочтительно температура выкипания 10 мас.% находится в диапазоне от 200 до 450 С, а температура выкипания 90 мас.% находится в диапазоне от 300 до 650 С, предпочтительно 550 С и более высококипящую фракцию. В результате проведения стадии (d) для предпочтительной фракции предшественника базового масла с узким диапазоном температур кипения, полученной на стадии (с), можно получить марку базового масла без помутнения, обладающую также и другими превосходными свойствами, определяющими качество. Разделение предпочтительно проводят при помощи первой перегонки при приблизительно атмосферных условиях, предпочтительно при давлении 1,2-2 бар (абс.), где продукт газойль и более низкокипящие фракции, такие как бензиноволигроиновая и керосиновая фракции, отделяют от более высококипящей фракции продукта стадии (b). Более высококипящую фракцию, у которой в подходящем случае по меньшей мере 95 мас.% кипит выше 350 С, предпочтительно выше 370 С, после этого дополнительно разделяют на стадии вакуумной перегонки, где получают фракцию газойля для вакуумной перегонки, фракцию предшественника базового масла и более высококипящую фракцию. Вакуумную перегонку в подходящем случае проводят при давлении в диапазоне от 0,001 до 0,05 бар (абс.). На стадии (d) фракцию предшественника базового масла, полученную на стадии (с), подвергают обработке для понижения температуры застывания. Под обработкой для понижения температуры застывания понимают любой способ, который приводит к понижению температуры застывания базового масла более чем на 10 С, предпочтительно более чем на 20 С, более предпочтительно более чем на 25 С. Стадию (d) предпочтительно проводят, используя способ каталитической депарафинизации. Было обнаружено, что при использовании такого способа можно получить базовые масла с температурой застывания, меньшей -20 С и даже меньшей -40 С, если исходным сырьем будет полученная на стадии (с) фракция предшественника базового масла. Способ каталитической депарафинизации можно реализовать по любой методике, в соответствии с которой в присутствии катализатора и водорода температуру застывания фракции предшественника базового масла понижают так, как указано выше. Подходящими катализаторами депарафинизации являются гетерогенные катализаторы, содержащие молекулярные сита, и необязательно в комбинации с металлом, обладающим гидрирующей функцией, таким как металлы группы VIII. Было показано, что молекулярные сита, а в более подходящем случае цеолиты с промежуточным размером пор, обладают хорошим каталитическим действием в отношении понижения температуры застывания фракции предшественника базового масла в условиях каталитической депарафинизации. Цеолиты с промежуточным размером пор предпочтительно характеризуются диаметром пор в диапазоне от 0,35 до 0,8 нм. Подходящими цеолитами с промежуточным размером пор являются морденит, ZSM-5, ZSM-12, ZSM-22, ZSM-23, SSZ-32,ZSM-35 и ZSM-48. Еще одной предпочтительной группой молекулярных сит являются материалы на основе силикоалюмофосфата (SAPO), из которых наиболее предпочтителен SAPO-11, описываемый,например, в US-A-4859311. Необязательно можно использовать ZSM-5 в его форме HZSM-5 в отсутствие какого-либо металла группы VIII. Другие молекулярные сита предпочтительно используют в комбинации с добавленным металлом группы VIII. Подходящими металлами группы VIII являются никель, кобальт, платина и палладий. Примерами возможных комбинаций являются Ni/ZSM-5, Pt/ZSM-23, Pd/ZSM23, Pt/ZSM-48 и Pt/SAPO-11. Дополнительные подробности и примеры, касающиеся подходящих молекулярных сит и условий депарафинизации, описываются, например, в WO-A-9718278, US-A-5053373,US-A-5252527 и US-A-4574043.-4 006657 Катализатор депарафинизации в подходящем случае также содержит связующее. Связующее может быть синтетическим или встречающимся в природе (неорганическим) веществом, например глиной, диоксидом кремния и/или оксидами металлов. Встречающиеся в природе глины, например, относятся к семействам монтмориллонита и каолина. Связующее предпочтительно является пористым связующим материалом, например тугоплавким оксидом, примерами которого являются оксид алюминия, оксид кремния-алюминия, оксид кремния-магния, оксид кремния-циркония, оксид кремния-тория, оксид кремния-бериллия, оксид кремния-титана, а также тройные композиции, например оксид кремния-алюминиятория, оксид кремния-алюминия-циркония, оксид кремния-алюминия-магния и оксид кремния-магнияциркония. Более предпочтительно использовать материал связующего на основе тугоплавкого оксида с низкой кислотностью, который, по существу, не содержит оксида алюминия. Примерами данных связующих материалов являются диоксид кремния, оксид циркония, диоксид титана, диоксид германия,оксид бора и смеси из двух или более данных соединений, примеры которых перечислены выше. Наиболее предпочтительным связующим является диоксид кремния. Предпочтительный класс катализаторов депарафинизации включает кристаллиты цеолитов с промежуточным размером пор, описанных выше, и описанный выше материал связующего на основе тугоплавкого оксида с низкой кислотностью, который, по существу, не содержит оксида алюминия, где поверхность кристаллитов цеолита на основе алюмосиликата модифицируют, подвергая кристаллиты цеолита на основе алюмосиликата обработке для поверхностного деалюминирования. Предпочтительную обработку для деалюминирования проводят в результате введения экструдата связующего и цеолита в контакт с водным раствором соли кремнефтористо-водородной кислоты, как описывается, например, вUS-A-5157191. Примерами описанных выше подходящих катализаторов депарафинизации являются использующий в качестве связующего диоксид кремния и подвергнутый деалюминированию Pt/ZSM-5,использующий в качестве связующего диоксид кремния и подвергнутый деалюминированию Pt/ZSM-23,использующий в качестве связующего диоксид кремния и подвергнутый деалюминированию Pt/ZSM-12,использующий в качестве связующего диоксид кремния и подвергнутый деалюминированию Pt/ZSM-22,описанные, например, в WO-A-0029511 и ЕР-В-832171. Условия каталитической депарафинизации на современном уровне техники известны, и они обычно включают рабочие температуры в диапазоне от 200 до 500 С, в подходящем случае от 250 до 400 С; давления водорода в диапазоне от 10 до 200 бар, предпочтительно от 40 до 70 бар; среднечасовые массовые скорости подачи (WHSV) в диапазоне от 0,1 до 10 кг масла на 1 л катализатора в час (кг/л/ч), в подходящем случае от 0,2 до 5 кг/л/ч, в более подходящем случае от 0,5 до 3 кг/л/ч и соотношения количеств водорода и масла в диапазоне от 100 до 2000 л водорода на 1 л масла. Проводя варьирование температуры в диапазоне от 315 до 375 С при 40-70 бар, на стадии каталитической депарафинизации можно получить базовые масла, отвечающие различным требованиям к температуре застывания с варьированием ее от-10 С в подходящем случае до менее чем -60 С. После проведения стадии каталитической депарафинизации (d) более низкокипящие соединения,образованные в ходе каталитической депарафинизации, удаляют, предпочтительно используя перегонку,необязательно в комбинации со стадией первоначального мгновенного однократного равновесного испарения. Остающуюся фракцию можно дополнительно разделить на один или несколько продуктов, являющихся базовыми маслами, где по меньшей мере один продукт, являющийся базовым маслом, представляет собой композицию базового масла, соответствующую настоящему изобретению. Базовые масла, соответствующие изобретению, в подходящем случае можно использовать в качестве части композиции смазки двигателя, содержащей также по меньшей мере одну присадку к смазке. Как установлено, вследствие их растворимости, улучшенной по сравнению с поли-альфа-олефинами или с базовыми маслами с более низким уровнем содержания циклопарафинов, описанными в перечисленных выше публикациях, можно с выгодой составлять композиции упомянутых смазок без необходимости добавления значительных объемов сложных (ди-)эфиров, которые обычно используют для увеличения растворимости упомянутых базовых масел. В упомянутой композиции содержание такого дополнительного базового масла предпочтительно менее 10 мас.%. Композиция смазки более предпочтительно содержит базовое масло и одну или несколько присадок, где композиция смазки характеризуется кинематической вязкостью при 100 С, большей 5,6 сСт,динамической вязкостью, смоделированной для условий холодного пуска при -35 С в соответствии сASTM D 5293, меньшей 6200 сантипуаз (сП), и величиной, полученной в испытании с использованием миниротационного вискозиметра, меньшей 60000 сП в соответствии с ASTM D 4684. Такие композиции смазок также называют композициями SAE 0W-x. SAE обозначает Общество автомобильных инженеров в США. Цифра 0 в таком обозначении связывается с требованием к величине максимальной вязкости при -35 С для данной композиции при измерении обычно с помощью имитатора холодного пуска (VdCCS) при высоком усилии сдвига. Вторая цифра х связывается с требованием к величине кинематической вязкости при 100 С. Назначением требования к величине минимальной вязкости при высокой температуре при 100 С является недопущение слишком большого разжижения масла в ходе работы двигателя, результатом чего могут стать повышенная степень износа и увеличенное потребление масла. Назначением требования к-5 006657 величине максимальной вязкости при низкой температуре VdCCS является облегчение запуска двигателя или проворачивания коленчатого вала в холодную погоду. Для обеспечения прокачиваемости холодное масло должно свободно перетекать или оползать в отстойник масляного насоса, в противном случае двигатель может выйти из строя вследствие недостаточности смазки. Назначением требования к величине вязкости, полученной с использованием миниротационного вискозиметра, (MRV) является обеспечение минимальных эксплуатационных характеристик в отношении прокачиваемости. У базового масла, получаемого с использованием упомянутых выше способов, температура застывания менее -39 С, а кинематическая вязкость при 100 С в подходящем случае находится в диапазоне от 4 до 8 сСт. Фактическая кинематическая вязкость при 100 С будет зависеть от конкретной марки 0W-x, которую будет желательно получить. Для марок смазок 0W-20 и 0W-30 в подходящем случае используют базовое масло с кинематической вязкостью при 100 С в диапазоне от 3,8 до 5,5 сСт. Для марки 0W-40 в подходящем случае используют базовое масло с кинематической вязкостью при 100 С в диапазоне от 5,5 до 8 сСт. Такую композицию смазки предпочтительно использовать в качестве моторного масла для легковых автомобилей 0W-x или моторного масла для дизельных двигателей тяжелого режима работы 0W-x,где х равен 20, 30 или 40. Композиция смазки 0W-x содержит одну или несколько присадок. Примерами типов присадок, которые могут образовывать часть композиции, являются диспергаторы, присадки, предотвращающие образование осадка, полимерные модификаторы вязкости, противозадирные/противоизносные присадки,антиоксиданты, присадки, понижающие температуру застывания, эмульгаторы, деэмульгаторы, антикоррозионные добавки, замедлители ржавления, присадки, препятствующие возникновению изъязвления,улучшители трения. Конкретные примеры таких присадок описываются, например, в работе Kirk-OthmerEncyclopedia of Chemical Technology, third edition, volume 14, pages 477-526. В подходящем случае противоизносной присадкой является цинкдиалкилдитиофосфат. В подходящем случае диспергатором является беззольный диспергатор, например полибутиленсукцинимидполиамины или диспергаторы, относящиеся по типу к основаниям Манниха. В подходящем случае присадкой,предотвращающей образование осадка, является металлсодержащая присадка, предотвращающая образование осадка, обладающая основными свойствами вследствие избыточного введения гидроксида металла при ее получении, например, фосфонатные, сульфонатные, фенолятные или салицилатные типы,описанные в вышеназванном общем справочнике. В подходящем случае антиоксидантом является пространственно затрудненное фенольное или аминовое соединение, например, алкилированные дифениламины или дифениламины с введенным стирольным звеном, или пространственно затрудненные фенолы,полученные из ионола. В подходящем случае модификатором вязкости является полимерный модификатор вязкости, например полиизобутилены, олефиновые сополимеры, полиметакрилаты или полиалкилстиролы и звездообразный полимер на основе гидрированного полиизопрена (Shellvis). Примерами подходящих противовспенивающих присадок являются полидиметилсилоксаны и простые и сложные эфиры на основе полиэтиленгликоля. Еще одним классом приложений смазок являются композиции индустриальных масел, предпочтительно турбинные смазочные масла и масла для заполнения гидравлических систем. Предпочтительные композиции содержат более 90 мас.% базового масла, соответствующего настоящему изобретению, и от 0,5 до 3 мас.%,а предпочтительно менее 2,5 мас.% присадки. Присадками могут быть присадки, подходящие для упомянутых выше приложений, такие как те, что хорошо известны специалисту в соответствующей области. Изобретение будет проиллюстрировано при помощи следующих неограничивающих примеров. Пример 1. Пример 1 иллюстрирует способ получения базового масла с повышенным уровнем содержания циклопарафинов. Продукт реакции Фишера-Тропша, характеризующийся кривой разгонки, приведенной в табл. 1,получали, повторяя пример VII из WO-A-9934917 с использованием катализатора, полученного в примере III этой же самой публикации, и с последующим удалением С 4 и более низкокипящих соединений из потока продуктов реакции синтеза. Исходное сырье содержало приблизительно 60 мас.% продукта С 30+. Соотношение C60+/C30+ приблизительно было равно 0,55. Таблица 1-6 006657 Продукт реакции Фишера-Тропша, полученный таким образом, непрерывно подавали на стадию гидрокрекинга (стадию (а). На стадии гидрокрекинга продукт реакции Фишера-Тропша и рециркулирующий поток, состоящий из фракции 370 С+ потока продуктов стадии (а), вводили в контакт с катализатором гидрокрекинга из примера 1 из ЕР-А-532118 при температуре реактора 330 С. Продукт реакции Фишера-Тропша вводили в контакт при WHSV 0,8 кг/л.ч, а рециркулирующий поток вводили в контакт при 0,2 кг/лч при полном давлении 35 бар и парциальном давлении водорода 33 бар. Относительный расход рециркулирующего газа был равен 2000 нл/кг в расчете на полное количество исходного сырья. Конверсия соединений, кипящих выше 370 С, в полном количестве исходного сырья, которое превращали в продукты, кипящие ниже 370 С, составляла 55 мас.%. Продукт стадии гидрокрекинга разгоняли путем перегонки на одну или несколько топливных фракций, кипящих в бензиново-лигроиновом, керосиновом и газойлевом диапазонах, и на остаточный продукт, кипящий выше 370 С. Полученную таким образом фракцию 370C+, в свою очередь, разгоняли, проводя перегонку в колонне для ректификации под вакуумом, где скорость подачи в колонну была равна 750 г/ч, давление в верхней части колонны выдерживали равным 0,4 мм ртутного столба (0,5 мбар), а температуру в верхней части колонны выдерживали равной 240 С, что соответствует граничной температуре при атмосферных условиях 515 С. Таким образом, продукт, отбираемый сверху, характеризовался диапазоном температур кипения от 370 до 515 С. Другими свойствами были температура застывания +18 С и кинематическая вязкость при 100 С 3,8 сСт. Данный отбираемый сверху продукт далее использовали в качестве фракции предшественника базового масла на стадии (с). На стадии депарафинизации (с) фракцию предшественника базового масла вводили в контакт с катализатором на основе подвергнутого деалюминированию ZSM-5 с использованием в качестве связующего диоксида кремния, содержащим 0,7 мас.% Pt и 30 мас.% ZSM-5, как это описывается в примере 9 изWO-A-0029511. Условиями проведения депарафинизации были полное давление 40 бар, парциальное давление водорода на выходе из реактора 36 бар, MHSV=1 кг/лч, температура 340 С и относительный расход рециркулирующего газа 500 нл/кг в расчете на количество исходного сырья. Подвергнутое депарафинизации масло перегоняли, причем более легкую и более тяжелую фракцию удаляли и получали конечное базовое масло, обладающее улучшенными свойствами, характеризующими растворимость, и свойствами, перечисленными в табл. 2. Таблица 2 Плотность d20/4 814 Средняя температура кипения (извлечение 50 мас.%) 430 С Кинематическая вязкость при 40 С 18 сСт Кинематическая вязкость при 100 С 4,0 сСт Индекс вязкости 121 Температура застывания-50 С Летучесть по Ноаку 11 мас.% Пример 2. Повторили пример 1, за исключением того, что подвергнутое депарафинизации масло перегоняли по-другому с получением базового масла, обладающего улучшенными свойствами, характеризующими растворимость, и другими свойствами, перечисленными в табл. 3. Таблица 3 Плотность d20/4 818 Средняя температура кипения (извлечение 50 мас.%) 448 С Кинематическая вязкость при 40 С 23,4 сСт Кинематическая вязкость при 100 С 4,9 сСт Индекс вязкости 128 Температура застывания-55 С Летучесть по Ноаку 6,8 мас.% Пример 3. 74,6 мас.ч. базового масла, обладающего свойствами, перечисленными в табл. 4, которое получали с использованием каталитической депарафинизации подвергнутого гидроизомеризации/гидрокрекингу продукта реакции Фишера-Тропша, проиллюстрированного в примерах 1 и 2, смешивали с 14,6 мас.ч. стандартной композиции присадок-ингибиторов, предотвращающих образование осадка, 0,25 мас.ч. антикоррозионной добавки и 10,56 мас.ч. модификатора вязкости. Свойства получающейся в результате композиции перечислены в табл. 5. В табл. 5 также приведены технические характеристики для 0W-30 для смазок на основе автомобильного бензина. Очевидно, что композиция, полученная в данном примере, соответствует требованиям технических характеристик для автомобильного бензина 0W-30.-7 006657 Сравнительный пример А. 54,65 мас.ч. поли-альфа-олефина-4 (РАО-4) и 19,94 мас.ч. поли-альфа-олефина-5 (РАО-5), обладающих свойствами, перечисленными в табл. 1, смешивали с присадками в том же количестве и того же качества, что и в примере 3. Свойства получающейся в результате композиции приведены в табл. 5. Данный пример и пример 3 демонстрируют, что базовое масло, полученное в соответствии с настоящим изобретением, можно с успехом использовать для составления композиций смазок на основе автомобильного бензина 0W-30 при использовании тех же самых присадок, что и при составлении композиции для такой марки на основе поли-альфа-олефинов. Таблица 4 Не анализировали, но предположительно содержание равно нулю, что обуславливается способом, по которому получали поли-альфа-олефины. Содержание в расчете на всю композицию базового масла.(1) Кинематическая вязкость при 100 С, определенная в соответствии с ASTM D 445, (2) кинематическая вязкость при 40 С, определенная в соответствии с ASTM D 445, (3) индекс вязкости, определенный в соответствии с ASTM D 2270, (4) VDCCS при -35 С (П) обозначает динамическую вязкость при-35C при измерении в соответствии с ASTM D 5293, (5) VDCCS при -35 С (П) обозначает динамическую вязкость при -35C при измерении в соответствии с ASTM D 5293, (6) MRV, сП при -40 С обозначает величину, полученную в испытании с использованием миниротационного вискозиметра и измеренную в соответствии с ASTM D 4684, (7) температура застывания в соответствии с ASTM D 97, (8) летучесть по Ноаку, определенная в соответствии с ASTM D 5800. Таблица 5-8 006657 Пример 4-5. Получали базовые масла, используя то же самое исходное сырье, что и в примерах 1 и 2, при варьировании условий. Свойства приведены в табл. 6. Дополнительно проанализировали уровни содержания циклопарафинов и нормальных и изопарафинов в базовом масле из примера 5 (см. табл. 6). На чертеже для данного базового масла продемонстрированы уровни содержания нормальных и изопарафинов, циклопарафинов с 1 кольцом, циклопарафинов с 2 кольцами и тому подобное в фазе насыщенных соединений в зависимости от соответствующего количества углеродных атомов в них. Таблица 6 Условия проведения реакции: полное давление 40 бар, WHSV=1 кг/лч, относительный расход рециркулирующего газа = 700 нл/кг в расчете на количество исходной смеси и температура 290 С.- то же, что и , но при температуре депарафинизации 320 С. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Композиция смазочного базового масла с индексом вязкости, большим 120, и температурой застывания, меньшей -15 С, где композиция содержит по меньшей мере 99,5 мас.% насыщенных соединений, где в данной фракции насыщенных соединений от 10 до 40 мас.% составляют циклопарафины, а-9 006657 оставшуюся часть образуют н- и изопарафины и где массовое отношение циклопарафинов с одним кольцом к циклопарафинам с двумя или более кольцами превышает 3. 2. Композиция базового масла по п.1, где содержание циклопарафинов во фракции насыщенных соединений находится в диапазоне от 10 до 30 мас.%. 3. Композиция базового масла по любому одному из пп.1-2, где содержание циклопарафинов во фракции насыщенных соединений, по меньшей мере, равно 12 мас.%. 4. Композиция базового масла по любому одному из пп.1-3, где температура застывания менее-30 С, предпочтительно менее -40 С. 5. Композиция базового масла по любому из пп.1-4, где кинематическая вязкость при 100 С находится в диапазоне от 3,5 до 6 сСт, а летучесть по Ноаку находится в диапазоне от 6 до 14 мас.%. 6. Смазочное масло на основе композиции базового масла по любому из пп.1-5, которое дополнительно содержит по меньшей мере одну присадку к смазке. 7. Смазочное масло по п.6, которое содержит, самое большее, 10 мас.% дополнительного базового масла помимо базового масла по любому одному из пп.1-5. 8. Смазочное масло по любому одному из пп.6-7, которое отличается кинематической вязкостью при 100 С, большей 5,6 сСт, динамической вязкостью, смоделированной для условий холодного пуска при -35 С в соответствии с ASTM D 5293, меньшей 6200 сантипуаз (сП), и величиной, полученной в испытании с использованием миниротационного вискозиметра, меньшей 60000 сП в соответствии с ASTMD 4684. 9. Смазочное масло по п.8, которое имеет температуру застывания базового масла менее -39 С, а кинематическая вязкость при 100 С находится в диапазоне от 3,8 до 5,5 сСт, а композиция смазочного базового масла имеет кинематическую вязкость при 100 С в диапазоне от 9,3 до 12,5 сСт. 10. Применение смазочного масла по любому из пп.8-9 в качестве моторного масла для легковых автомобилей 0W-х или моторного масла для дизельных двигателей тяжелого режима работы 0W-х, где х равен 20, 30 или 40. 11. Применение смазочного масла по п.6 в качестве масла для заполнения гидравлических систем или в качестве турбинного смазочного масла, содержащего более 90 мас.% базового масла по любому одному из пп.1-5 и от 0,5 до 3 мас.% присадки.

МПК / Метки

МПК: C10G 45/58, C10G 2/00, C10M 101/02

Метки: смазочного, масла, композиция, базового, применение

Код ссылки

<a href="https://eas.patents.su/11-6657-kompoziciya-smazochnogo-bazovogo-masla-i-ee-primenenie.html" rel="bookmark" title="База патентов Евразийского Союза">Композиция смазочного базового масла и ее применение</a>

Предыдущий патент: Производные пиримидина, ингибирующие вич

Следующий патент: Способ получения апомиктичного растения

Случайный патент: Способ и набор для определения тимидинкиназной активности и их применение