Способ и устройство для изготовления стекловидного шлака

Номер патента: 23119

Опубликовано: 29.04.2016

Авторы: Данкан Скотт, Каппес Хорст, Шорр Том, Фриден Ромен, Пол Джордж, Эбнер Билл

Формула / Реферат

1. Способ изготовления стекловидного шлака, включающий

вращение конического шлакового холодильника относительно его вертикальной оси, который имеет внешнюю обшивку, образующую боковую поверхность,

охлаждение боковой поверхности внешней обшивки,

разливку расплавленного шлака на внешнюю боковую поверхность конического шлакового холодильника,

регулирование скорости вращения конического шлакового холодильника таким образом, чтобы за счет действия силы тяжести и вращения на его поверхности образовывалась пленка шлака, и при этом пленка была вовлечена на 0,6-0,9 поворота конического шлакового холодильника на длине от 75 до 95% образующей конуса, и

отсоединение частей застывшей пленки от боковой поверхности и удаление затвердевшего шлака в форме частей.

2. Способ изготовления стекловидного шлака по п.1, в котором угол между образующей конуса и основанием конического шлакового холодильника лежит между 10 и 35°.

3. Способ по п.1 или 2, в котором конический шлаковый холодильник вращают со скоростью примерно от 0,5 до 5 об/мин.

4. Способ по любому из предшествующих пунктов, в котором конический шлаковый холодильник имеет длину образующей конуса от 1 до 10 м, измеренную от основания до зоны разливки.

5. Способ по любому из предшествующих пунктов, в котором диаметр основания конического шлакового холодильника равен от 2 до 30 м.

6. Способ по любому из предшествующих пунктов, в котором осуществляют рекуперированние тепла во время охлаждения внешней обшивки конического шлакового холодильника и полученное тепло используют для выработки пара и/или электричества.

7. Способ по любому из предшествующих пунктов, в котором отсоединенные части пленки дробят и затем охлаждают до от примерно 100 до примерно 300°С, причем рекуперированное во время охлаждения отсоединенных частей пленки тепло используют для выработки пара и/или электричества.

8. Способ по любому из пп.1-7, в котором отсоединенные части пленки дробят для образования частиц шлака, которые загружают в теплообменник, охлаждают противоточным потоком охлаждающего газа и разгружают из теплообменника, при этом используют многокамерный теплообменник, камеры которого имеют впускное отверстие частиц шлака, выпускное отверстие частиц шлака, впускное отверстие охлаждающего газа и выпускное отверстие охлаждающего газа, и при этом по меньшей мере одну из камер загружают горячими частицами шлака через впускное отверстие, охлажденные частицы шлака выгружают через выпускное отверстие этой камеры, впускное отверстие охлаждающего газа и выпускное отверстие охлаждающего газа закрывают во время загрузки и выгрузки частиц шлака и одновременно с загрузкой и выгрузкой частиц шлака по меньшей мере одной из других камер охлаждают посредством ввода потока охлаждающего газа через впускное отверстие охлаждающего газа и отбора потока горячего охлаждающего газа из выпускного отверстия охлаждающего газа, при этом впускное отверстие частиц шлака и выпускное отверстие частиц шлака закрывают во время охлаждения частиц шлака, нагретый охлаждающий газ используют для рекуперации энергии.

9. Устройство для изготовления стекловидного шлака посредством осуществления способа по любому из пп.1-8, содержащее

конический шлаковый холодильник, имеющий вертикальную ось, основание и обшивку,

привод для вращения конического шлакового холодильника вокруг его оси,

питатель шлака, расположенный вблизи обшивки для отливки расплавленного шлака в зоне разливки на участок обшивки,

отсоединяющее устройство для удаления шлаковой пленки с обшивки,

охлаждающее устройство для охлаждения обшивки,

обеспечивающие преобразование нанесенного на обшивку расплавленного шлака в стекловидную шлаковую пленку.

10. Устройство по п.9, в котором угол между боковой поверхностью и основанием конического шлакового холодильника лежит между 10 и 35°.

11. Устройство по п.9 или 10, содержащее также шлаковую дробилку.

12. Устройство по любому из пп.9-11, в котором конический шлаковый холодильник имеет длину образующей конуса от 1 до 10 м, измеренную от зоны разливки до основания.

13. Устройство по любому из пп.9-12, в котором диаметр основания конического шлакового холодильника равен от 2 до 30 м.

14. Устройство по любому из пп.9-13, содержащее также управляющее устройство для регулировки частоты вращения конуса от 0,5 до 5 об/мин.

Текст

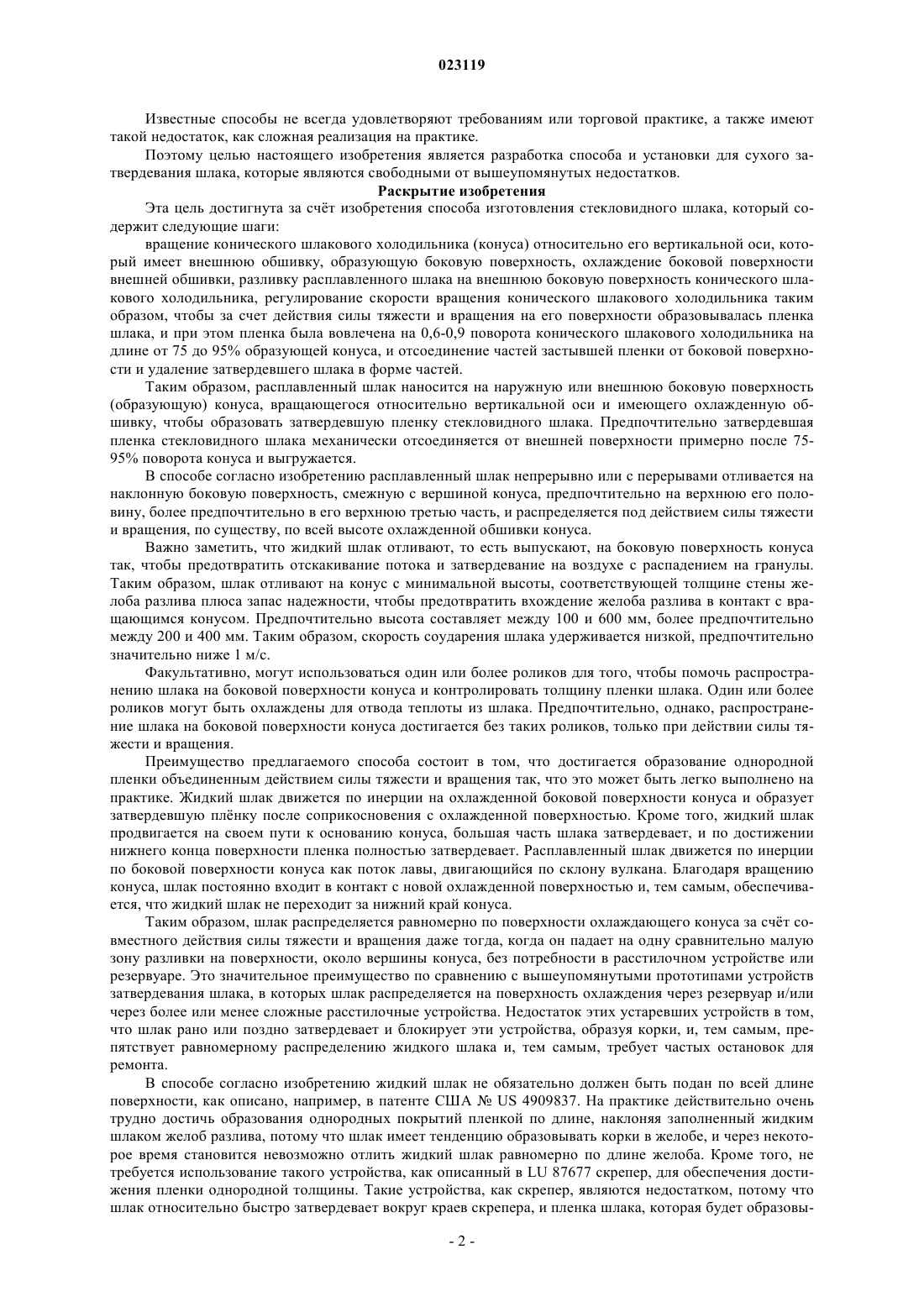

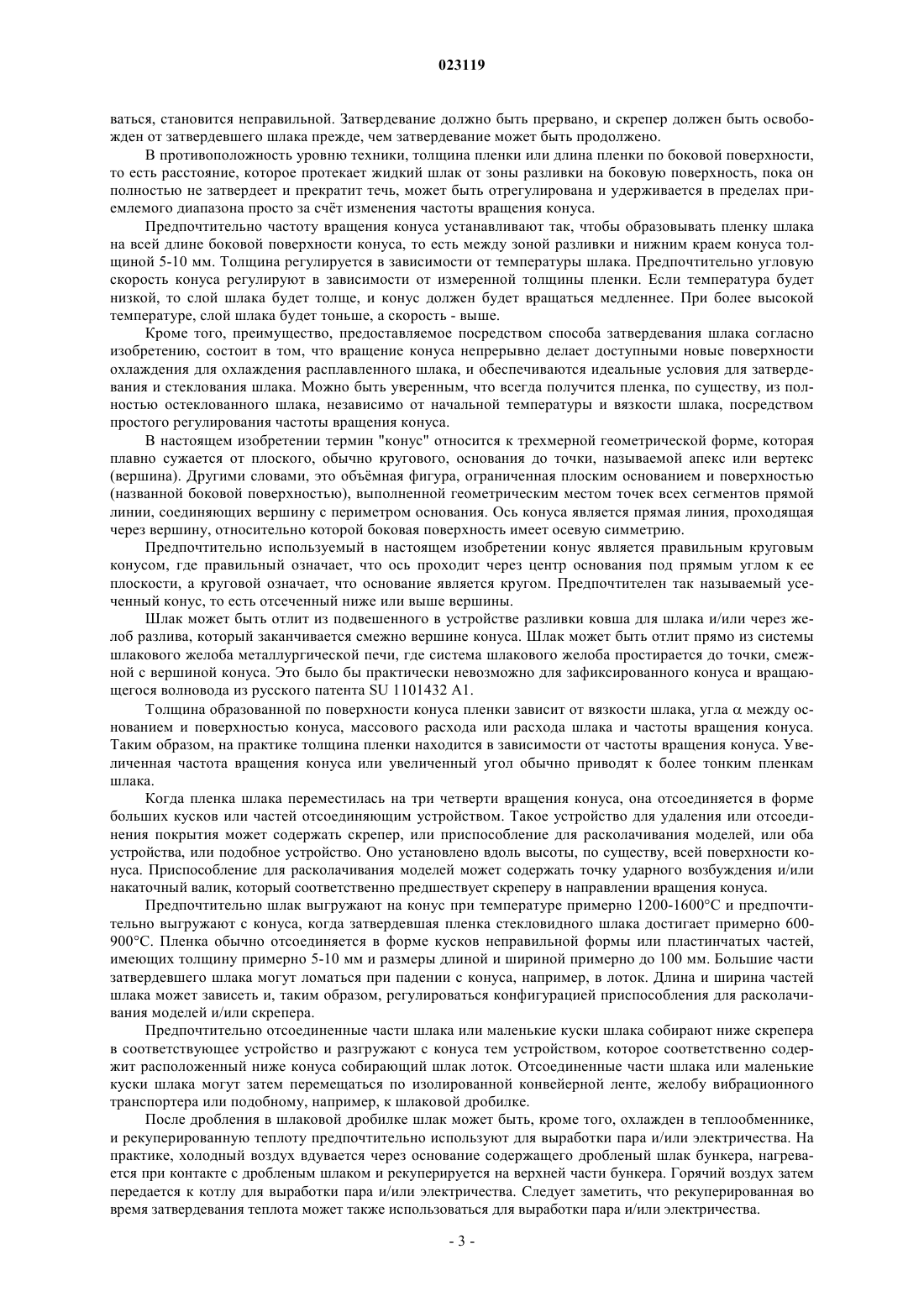

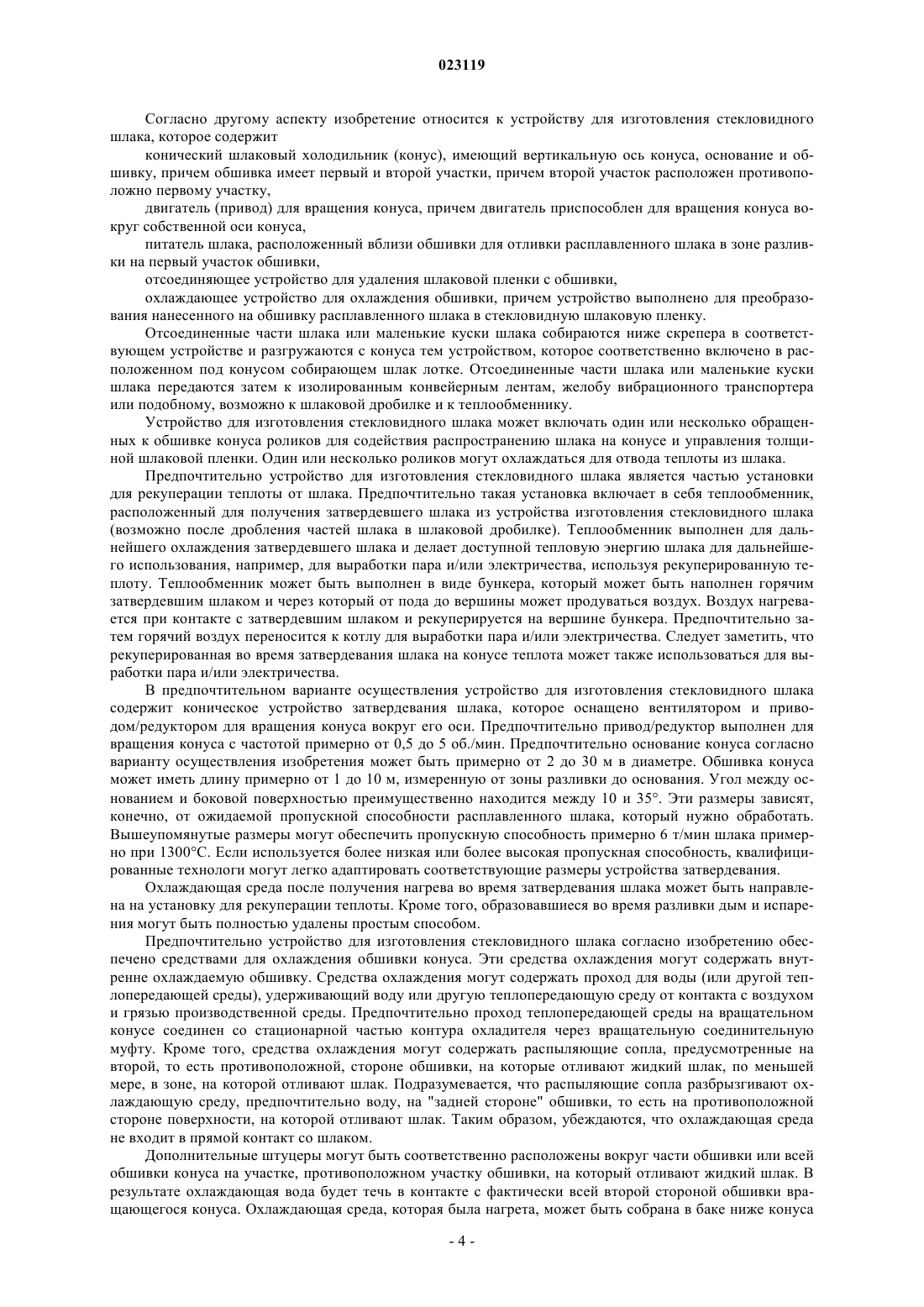

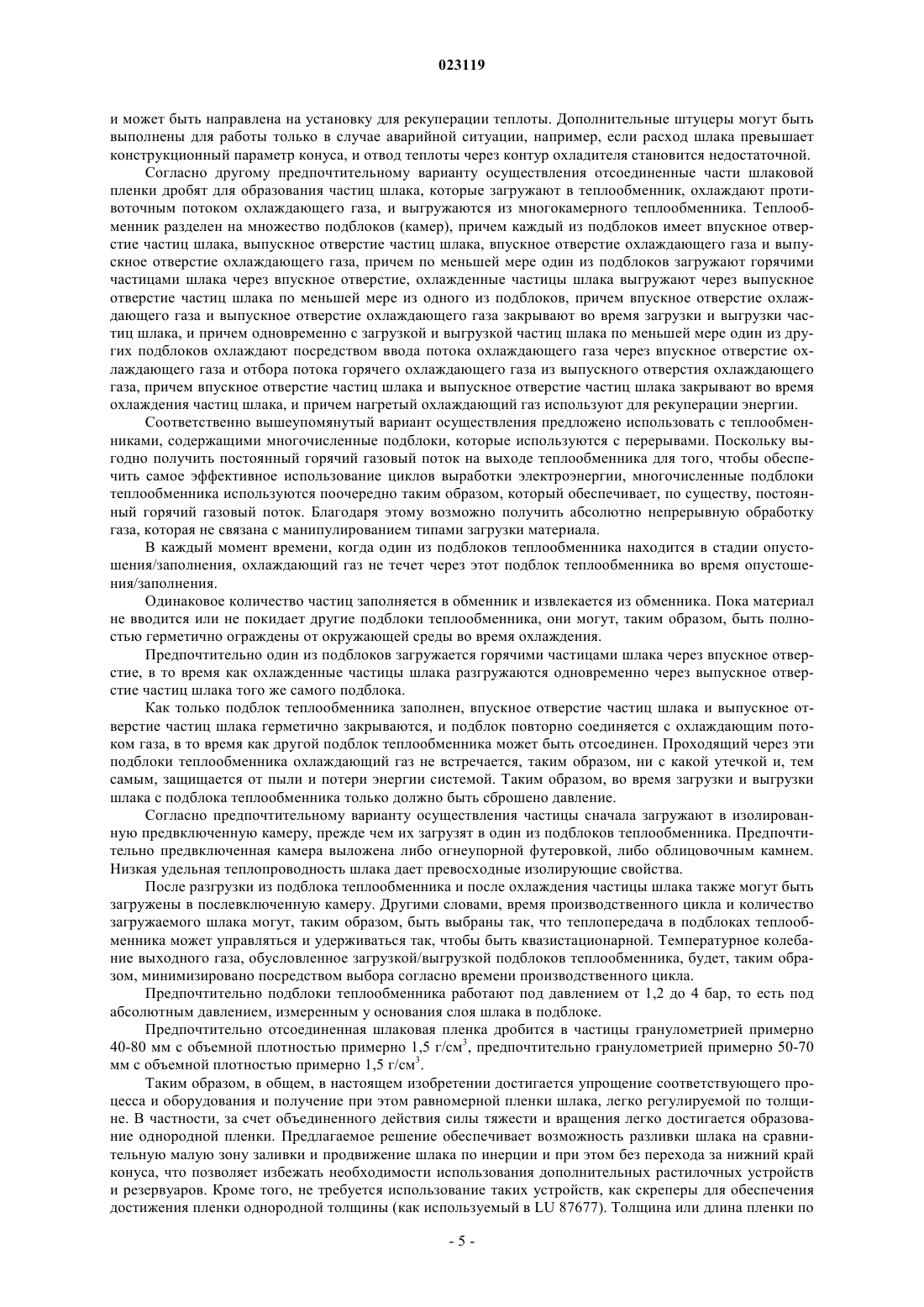

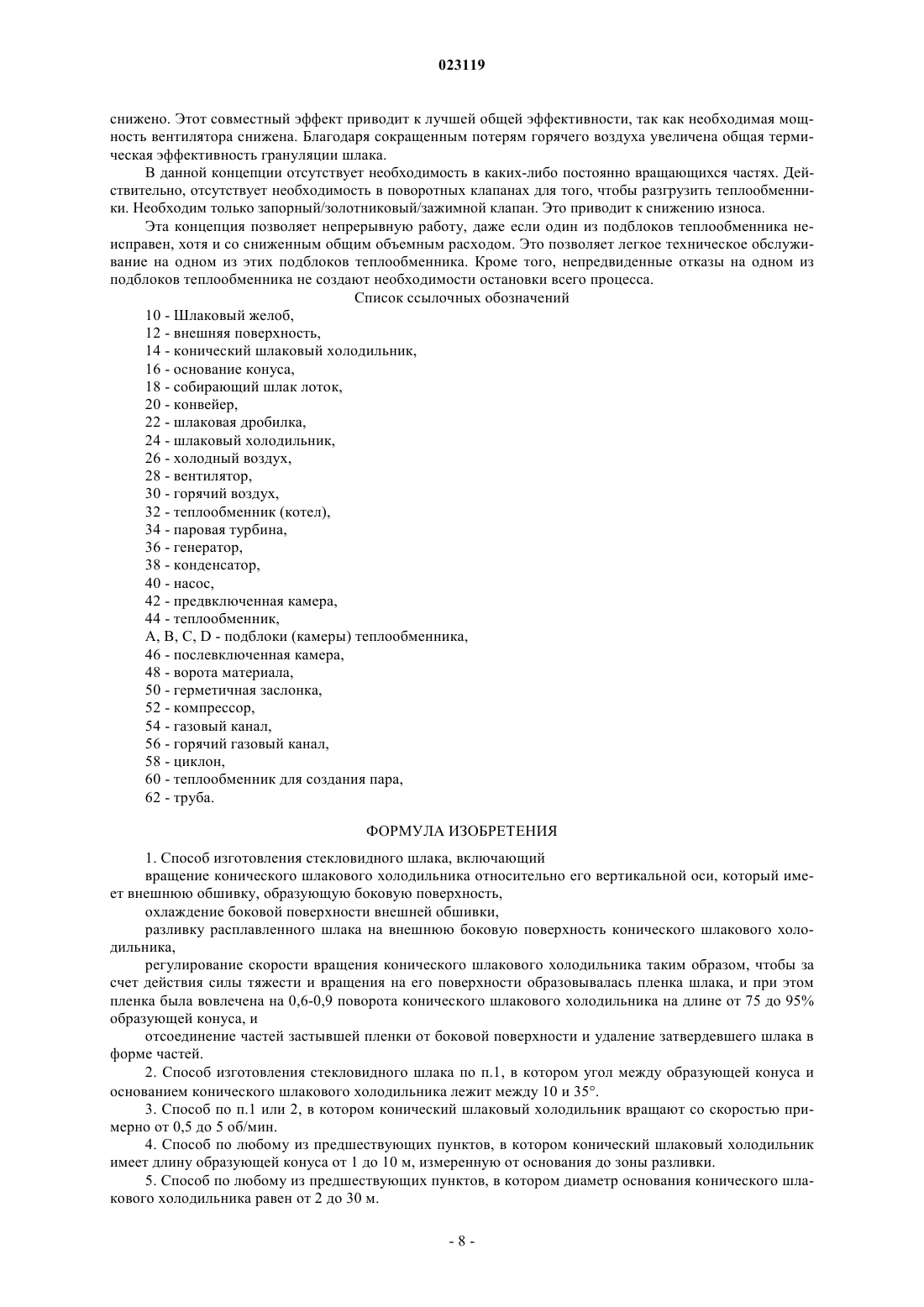

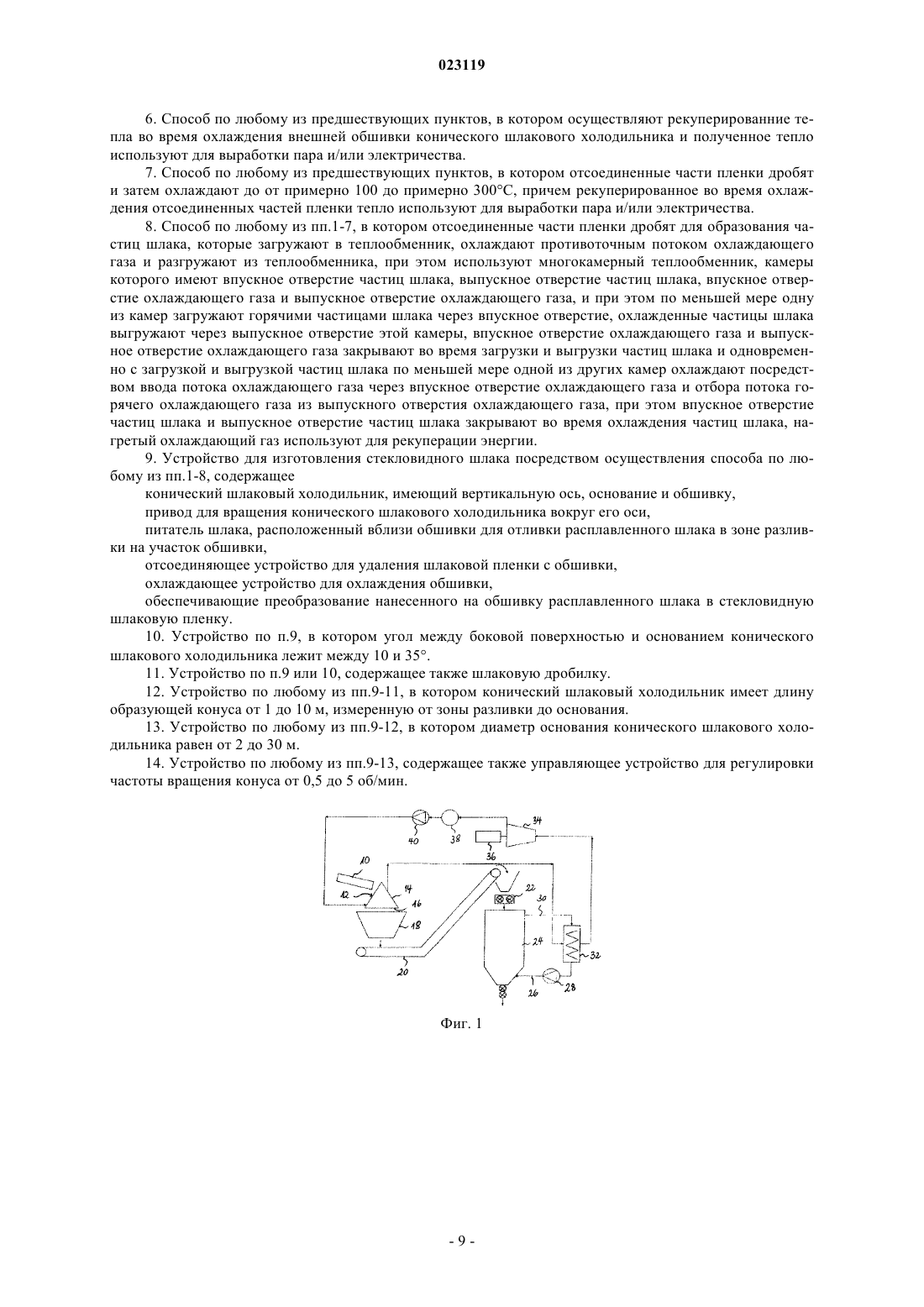

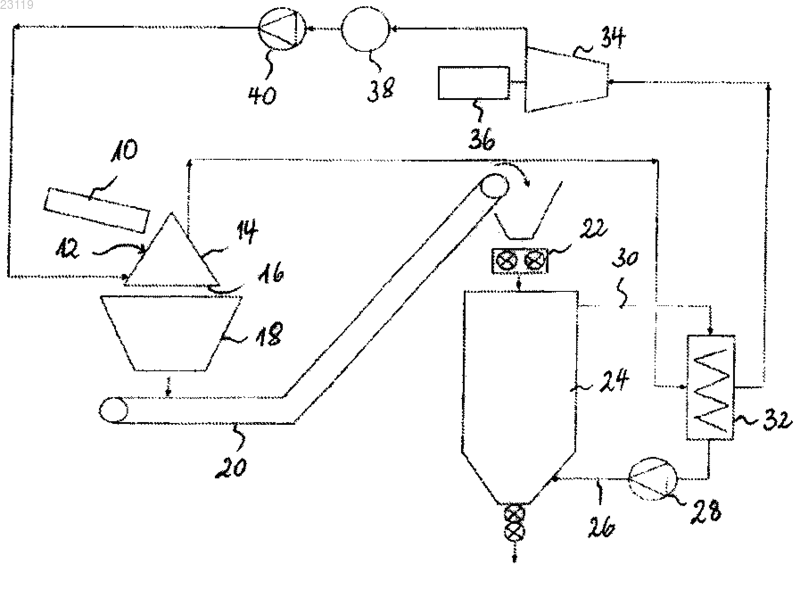

СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОВИДНОГО ШЛАКА Способ изготовления стекловидного шлака, включающий в себя вращение конуса относительно вертикальной оси конуса, причем конус содержит внешнюю обшивку, имеющую боковую поверхность, охлаждение боковой поверхности внешней обшивки, разливку расплавленного шлака на боковую поверхность конуса для образования под действием силы тяжести пленки шлака,которая затвердевает при вовлечении во вращение конусом вокруг оси конуса, и отсоединение частиц пленки от боковой поверхности и удаление затвердевшего шлака в форме частей после того,как пленка была вовлечена на 0,6-0,9 поворота конуса, причем расплавленный шлак отливается на боковую поверхность в зоне разливки и образует пленку от 75 до 95% длины боковой поверхности. Область техники В общем, данное изобретение относится к сухому затвердеванию шлака в металлургической промышленности, прежде всего в черной металлургии, прежде всего в сочетании с извлечением тепла. Предпосылки создания изобретения При плавлении руд и при очистке или рафинировании руды металла обычно образуется расплавленный шлак с высокой температурой. Выпуск плавки шлака удаляет теплоту из системы с высокой скоростью, и жидкий шлак охлаждается и принимает твердое состояние за относительно короткое время, а может затем быть обработан, хотя имеются некоторые трудности. В общем, шлак имеет ограниченную экономическую ценность. Только малая часть шлака используется в качестве строительного материала, а основную часть шлака приходится сваливать в отходы, хотя он содержит существенную тепловую энергию, и основная часть шлака является потерянной для извлечения тепла, которое было удалено из системы. Поскольку увеличились осознание сокращения отходов и потребность сохранения энергии, были приняты многочисленные меры для того, чтобы обратить больше внимания на отходящий литейный шлак. Японский патент 61-08357 В (С.A. Vol. 105, Ref. 9845 у) описывает установку, которая состоит из компактного барабана для дробления шлака. Крылья с водяным охлаждением присоединены к центральному валу и выполнены с возможностью реверсивного вращения для разделения шлака. Нижняя половина барабана охлаждается проточной водой, и воду, которая была нагрета, подают на установку для извлечения энергии. Барабан имеет боковой вход и выпускное отверстие для выгрузки гранулированного шлака.GB 2002820 описывает установку для зернения литья, которая содержит вращающуюся коническую или выполненную в форме усечнного конуса мишень, на который из штуцеров с высокой скоростью выдается наружу струя расплавленного шлака. Струи расплавленного шлака распадаются при ударе о мишень, и шлак отскакивает от поверхности мишени в форме гранул малой величины, которые выдаются в кипящий слой и охлаждаются. Внешняя поверхность мишени является твердой, гладкой, теплоустойчивой и проводящей теплоту. Мишень имеет угол при вершине примерно 60-80.SU 1101432 А 1 описывает установку для охлаждения жидкого шлака на внутренней поверхности закрепленного, инвертированного, полого конуса. На верхней части поверхности охлаждения инвертированного конуса на опорах расположена крышка, закрывающая поверхность охлаждения от вершины и приводящая е двигателем во вращательное движение вокруг оси, совпадающей с вертикальной осью поверхности охлаждения. На подвижной крышке расположен канал для подачи шлака и устройство для дробления шлака. Для того чтобы облегчить перемещение расплавленного шлака к установке, канал для подачи шлака содержит приемный резервуар, ось которого совпадает с осью вращения подвижной крышки, распределительный резервуар, расположенный на краю подвижной крышки, и лоток, соединяющий эти два резервуара. Во время вращения подвижной крышки распределительный резервуар перемещается вдоль верхнего края поверхности охлаждения. Устройство для дробления шлака выполнено в виде молотковой дробилки с качающимися молотками и имеет отдельный привод. Патент СШАUS 4909837 описывает способ и установку для гранулирования шлака, в которой расплавленный шлак загружается в барабан и затвердевает и гранулируется там на охлажденных поверхностях. Для того чтобы обеспечить быстрое охлаждение с высокой пропускной способностью, расплавленный шлак подводится к внутренней поверхности барабана, который вращается на горизонтальной оси и имеет охлажденную обшивку, а затвердевшая пленка шлака механически отсоединяется от внутренней поверхности после примерно трх четвертей поворота барабана. Патент СШАUS 4050884 описывает способ поглощения теплоты от охлаждения и затвердевания металлургических шлаков и преобразования теплоты в полезную форму энергии, например пар. В US 4330264 описана установка для изготовления стекловидного шлака, которая содержит пару охлаждающих барабанов, причем краевые поверхности пары охлаждающих барабанов находятся между собой в контакте, и пара охлаждающих барабанов вращается в противоположных друг другу направлениях с одинаковой окружной скоростью, пару сливов, предусмотренных на верхних половинах обоих концов пары охлаждающих барабанов так, что они находятся в контакте с обоими концами пары охлаждающих барабанов, причем грязеотстойник шлака выполнен посредством пары сливов и корпусов пары охлаждающих барабанов, и расплавленный шлак отливается в грязеотстойник шлака, охлаждающую среду для охлаждения пары охлаждающих барабанов, причем охлаждающая среда содержит среду с высокой удельной теплотой испарения, имеющую точку кипения по меньшей мере 200 С при атмосферном давлении, причем среда с высокой удельной теплотой испарения вводится в каждую пару охлаждающих барабанов, обменивается теплом с расплавленным шлаком в грязеотстойнике шлака, осажденным на краевые поверхности пары охлаждающих барабанов, и выгружается из каждой пары охлаждающих барабанов под давлением до 5 кг/см 2 для извлечения тепла, причем расплавленный шлак, по существу, полностью преобразуется в стекловидный шлак за счт теплообмена со средой с высокой удельной теплотой испарения и отделяется от периферийных поверхностей пары охлаждающих барабанов скрепером. Известные способы не всегда удовлетворяют требованиям или торговой практике, а также имеют такой недостаток, как сложная реализация на практике. Поэтому целью настоящего изобретения является разработка способа и установки для сухого затвердевания шлака, которые являются свободными от вышеупомянутых недостатков. Раскрытие изобретения Эта цель достигнута за счт изобретения способа изготовления стекловидного шлака, который содержит следующие шаги: вращение конического шлакового холодильника (конуса) относительно его вертикальной оси, который имеет внешнюю обшивку, образующую боковую поверхность, охлаждение боковой поверхности внешней обшивки, разливку расплавленного шлака на внешнюю боковую поверхность конического шлакового холодильника, регулирование скорости вращения конического шлакового холодильника таким образом, чтобы за счет действия силы тяжести и вращения на его поверхности образовывалась пленка шлака, и при этом пленка была вовлечена на 0,6-0,9 поворота конического шлакового холодильника на длине от 75 до 95% образующей конуса, и отсоединение частей застывшей пленки от боковой поверхности и удаление затвердевшего шлака в форме частей. Таким образом, расплавленный шлак наносится на наружную или внешнюю боковую поверхность(образующую) конуса, вращающегося относительно вертикальной оси и имеющего охлажденную обшивку, чтобы образовать затвердевшую пленку стекловидного шлака. Предпочтительно затвердевшая пленка стекловидного шлака механически отсоединяется от внешней поверхности примерно после 7595% поворота конуса и выгружается. В способе согласно изобретению расплавленный шлак непрерывно или с перерывами отливается на наклонную боковую поверхность, смежную с вершиной конуса, предпочтительно на верхнюю его половину, более предпочтительно в его верхнюю третью часть, и распределяется под действием силы тяжести и вращения, по существу, по всей высоте охлажденной обшивки конуса. Важно заметить, что жидкий шлак отливают, то есть выпускают, на боковую поверхность конуса так, чтобы предотвратить отскакивание потока и затвердевание на воздухе с распадением на гранулы. Таким образом, шлак отливают на конус с минимальной высоты, соответствующей толщине стены желоба разлива плюса запас надежности, чтобы предотвратить вхождение желоба разлива в контакт с вращающимся конусом. Предпочтительно высота составляет между 100 и 600 мм, более предпочтительно между 200 и 400 мм. Таким образом, скорость соударения шлака удерживается низкой, предпочтительно значительно ниже 1 м/с. Факультативно, могут использоваться один или более роликов для того, чтобы помочь распространению шлака на боковой поверхности конуса и контролировать толщину пленки шлака. Один или более роликов могут быть охлаждены для отвода теплоты из шлака. Предпочтительно, однако, распространение шлака на боковой поверхности конуса достигается без таких роликов, только при действии силы тяжести и вращения. Преимущество предлагаемого способа состоит в том, что достигается образование однородной пленки объединенным действием силы тяжести и вращения так, что это может быть легко выполнено на практике. Жидкий шлак движется по инерции на охлажденной боковой поверхности конуса и образует затвердевшую плнку после соприкосновения с охлажденной поверхностью. Кроме того, жидкий шлак продвигается на своем пути к основанию конуса, большая часть шлака затвердевает, и по достижении нижнего конца поверхности пленка полностью затвердевает. Расплавленный шлак движется по инерции по боковой поверхности конуса как поток лавы, двигающийся по склону вулкана. Благодаря вращению конуса, шлак постоянно входит в контакт с новой охлажденной поверхностью и, тем самым, обеспечивается, что жидкий шлак не переходит за нижний край конуса. Таким образом, шлак распределяется равномерно по поверхности охлаждающего конуса за счт совместного действия силы тяжести и вращения даже тогда, когда он падает на одну сравнительно малую зону разливки на поверхности, около вершины конуса, без потребности в расстилочном устройстве или резервуаре. Это значительное преимущество по сравнению с вышеупомянутыми прототипами устройств затвердевания шлака, в которых шлак распределяется на поверхность охлаждения через резервуар и/или через более или менее сложные расстилочные устройства. Недостаток этих устаревших устройств в том,что шлак рано или поздно затвердевает и блокирует эти устройства, образуя корки, и, тем самым, препятствует равномерному распределению жидкого шлака и, тем самым, требует частых остановок для ремонта. В способе согласно изобретению жидкий шлак не обязательно должен быть подан по всей длине поверхности, как описано, например, в патенте СШАUS 4909837. На практике действительно очень трудно достичь образования однородных покрытий пленкой по длине, наклоняя заполненный жидким шлаком желоб разлива, потому что шлак имеет тенденцию образовывать корки в желобе, и через некоторое время становится невозможно отлить жидкий шлак равномерно по длине желоба. Кроме того, не требуется использование такого устройства, как описанный в LU 87677 скрепер, для обеспечения достижения пленки однородной толщины. Такие устройства, как скрепер, являются недостатком, потому что шлак относительно быстро затвердевает вокруг краев скрепера, и пленка шлака, которая будет образовы-2 023119 ваться, становится неправильной. Затвердевание должно быть прервано, и скрепер должен быть освобожден от затвердевшего шлака прежде, чем затвердевание может быть продолжено. В противоположность уровню техники, толщина пленки или длина пленки по боковой поверхности,то есть расстояние, которое протекает жидкий шлак от зоны разливки на боковую поверхность, пока он полностью не затвердеет и прекратит течь, может быть отрегулирована и удерживается в пределах приемлемого диапазона просто за счт изменения частоты вращения конуса. Предпочтительно частоту вращения конуса устанавливают так, чтобы образовывать пленку шлака на всей длине боковой поверхности конуса, то есть между зоной разливки и нижним краем конуса толщиной 5-10 мм. Толщина регулируется в зависимости от температуры шлака. Предпочтительно угловую скорость конуса регулируют в зависимости от измеренной толщины пленки. Если температура будет низкой, то слой шлака будет толще, и конус должен будет вращаться медленнее. При более высокой температуре, слой шлака будет тоньше, а скорость - выше. Кроме того, преимущество, предоставляемое посредством способа затвердевания шлака согласно изобретению, состоит в том, что вращение конуса непрерывно делает доступными новые поверхности охлаждения для охлаждения расплавленного шлака, и обеспечиваются идеальные условия для затвердевания и стеклования шлака. Можно быть уверенным, что всегда получится пленка, по существу, из полностью остеклованного шлака, независимо от начальной температуры и вязкости шлака, посредством простого регулирования частоты вращения конуса. В настоящем изобретении термин "конус" относится к трехмерной геометрической форме, которая плавно сужается от плоского, обычно кругового, основания до точки, называемой апекс или вертекс(вершина). Другими словами, это объмная фигура, ограниченная плоским основанием и поверхностью(названной боковой поверхностью), выполненной геометрическим местом точек всех сегментов прямой линии, соединяющих вершину с периметром основания. Ось конуса является прямая линия, проходящая через вершину, относительно которой боковая поверхность имеет осевую симметрию. Предпочтительно используемый в настоящем изобретении конус является правильным круговым конусом, где правильный означает, что ось проходит через центр основания под прямым углом к ее плоскости, а круговой означает, что основание является кругом. Предпочтителен так называемый усеченный конус, то есть отсеченный ниже или выше вершины. Шлак может быть отлит из подвешенного в устройстве разливки ковша для шлака и/или через желоб разлива, который заканчивается смежно вершине конуса. Шлак может быть отлит прямо из системы шлакового желоба металлургической печи, где система шлакового желоба простирается до точки, смежной с вершиной конуса. Это было бы практически невозможно для зафиксированного конуса и вращающегося волновода из русского патента SU 1101432 А 1. Толщина образованной по поверхности конуса пленки зависит от вязкости шлака, угламежду основанием и поверхностью конуса, массового расхода или расхода шлака и частоты вращения конуса. Таким образом, на практике толщина пленки находится в зависимости от частоты вращения конуса. Увеличенная частота вращения конуса или увеличенный угол обычно приводят к более тонким пленкам шлака. Когда пленка шлака переместилась на три четверти вращения конуса, она отсоединяется в форме больших кусков или частей отсоединяющим устройством. Такое устройство для удаления или отсоединения покрытия может содержать скрепер, или приспособление для расколачивания моделей, или оба устройства, или подобное устройство. Оно установлено вдоль высоты, по существу, всей поверхности конуса. Приспособление для расколачивания моделей может содержать точку ударного возбуждения и/или накаточный валик, который соответственно предшествует скреперу в направлении вращения конуса. Предпочтительно шлак выгружают на конус при температуре примерно 1200-1600 С и предпочтительно выгружают с конуса, когда затвердевшая пленка стекловидного шлака достигает примерно 600900 С. Пленка обычно отсоединяется в форме кусков неправильной формы или пластинчатых частей,имеющих толщину примерно 5-10 мм и размеры длиной и шириной примерно до 100 мм. Большие части затвердевшего шлака могут ломаться при падении с конуса, например, в лоток. Длина и ширина частей шлака может зависеть и, таким образом, регулироваться конфигурацией приспособления для расколачивания моделей и/или скрепера. Предпочтительно отсоединенные части шлака или маленькие куски шлака собирают ниже скрепера в соответствующее устройство и разгружают с конуса тем устройством, которое соответственно содержит расположенный ниже конуса собирающий шлак лоток. Отсоединенные части шлака или маленькие куски шлака могут затем перемещаться по изолированной конвейерной ленте, желобу вибрационного транспортера или подобному, например, к шлаковой дробилке. После дробления в шлаковой дробилке шлак может быть, кроме того, охлажден в теплообменнике,и рекуперированную теплоту предпочтительно используют для выработки пара и/или электричества. На практике, холодный воздух вдувается через основание содержащего дробленый шлак бункера, нагревается при контакте с дробленым шлаком и рекуперируется на верхней части бункера. Горячий воздух затем передается к котлу для выработки пара и/или электричества. Следует заметить, что рекуперированная во время затвердевания теплота может также использоваться для выработки пара и/или электричества. Согласно другому аспекту изобретение относится к устройству для изготовления стекловидного шлака, которое содержит конический шлаковый холодильник (конус), имеющий вертикальную ось конуса, основание и обшивку, причем обшивка имеет первый и второй участки, причем второй участок расположен противоположно первому участку,двигатель (привод) для вращения конуса, причем двигатель приспособлен для вращения конуса вокруг собственной оси конуса,питатель шлака, расположенный вблизи обшивки для отливки расплавленного шлака в зоне разливки на первый участок обшивки,отсоединяющее устройство для удаления шлаковой пленки с обшивки,охлаждающее устройство для охлаждения обшивки, причем устройство выполнено для преобразования нанесенного на обшивку расплавленного шлака в стекловидную шлаковую пленку. Отсоединенные части шлака или маленькие куски шлака собираются ниже скрепера в соответствующем устройстве и разгружаются с конуса тем устройством, которое соответственно включено в расположенном под конусом собирающем шлак лотке. Отсоединенные части шлака или маленькие куски шлака передаются затем к изолированным конвейерным лентам, желобу вибрационного транспортера или подобному, возможно к шлаковой дробилке и к теплообменнику. Устройство для изготовления стекловидного шлака может включать один или несколько обращенных к обшивке конуса роликов для содействия распространению шлака на конусе и управления толщиной шлаковой пленки. Один или несколько роликов могут охлаждаться для отвода теплоты из шлака. Предпочтительно устройство для изготовления стекловидного шлака является частью установки для рекуперации теплоты от шлака. Предпочтительно такая установка включает в себя теплообменник,расположенный для получения затвердевшего шлака из устройства изготовления стекловидного шлака(возможно после дробления частей шлака в шлаковой дробилке). Теплообменник выполнен для дальнейшего охлаждения затвердевшего шлака и делает доступной тепловую энергию шлака для дальнейшего использования, например, для выработки пара и/или электричества, используя рекуперированную теплоту. Теплообменник может быть выполнен в виде бункера, который может быть наполнен горячим затвердевшим шлаком и через который от пода до вершины может продуваться воздух. Воздух нагревается при контакте с затвердевшим шлаком и рекуперируется на вершине бункера. Предпочтительно затем горячий воздух переносится к котлу для выработки пара и/или электричества. Следует заметить, что рекуперированная во время затвердевания шлака на конусе теплота может также использоваться для выработки пара и/или электричества. В предпочтительном варианте осуществления устройство для изготовления стекловидного шлака содержит коническое устройство затвердевания шлака, которое оснащено вентилятором и приводом/редуктором для вращения конуса вокруг его оси. Предпочтительно привод/редуктор выполнен для вращения конуса с частотой примерно от 0,5 до 5 об./мин. Предпочтительно основание конуса согласно варианту осуществления изобретения может быть примерно от 2 до 30 м в диаметре. Обшивка конуса может иметь длину примерно от 1 до 10 м, измеренную от зоны разливки до основания. Угол между основанием и боковой поверхностью преимущественно находится между 10 и 35. Эти размеры зависят,конечно, от ожидаемой пропускной способности расплавленного шлака, который нужно обработать. Вышеупомянутые размеры могут обеспечить пропускную способность примерно 6 т/мин шлака примерно при 1300 С. Если используется более низкая или более высокая пропускная способность, квалифицированные технологи могут легко адаптировать соответствующие размеры устройства затвердевания. Охлаждающая среда после получения нагрева во время затвердевания шлака может быть направлена на установку для рекуперации теплоты. Кроме того, образовавшиеся во время разливки дым и испарения могут быть полностью удалены простым способом. Предпочтительно устройство для изготовления стекловидного шлака согласно изобретению обеспечено средствами для охлаждения обшивки конуса. Эти средства охлаждения могут содержать внутренне охлаждаемую обшивку. Средства охлаждения могут содержать проход для воды (или другой теплопередающей среды), удерживающий воду или другую теплопередающую среду от контакта с воздухом и грязью производственной среды. Предпочтительно проход теплопередающей среды на вращательном конусе соединен со стационарной частью контура охладителя через вращательную соединительную муфту. Кроме того, средства охлаждения могут содержать распыляющие сопла, предусмотренные на второй, то есть противоположной, стороне обшивки, на которые отливают жидкий шлак, по меньшей мере, в зоне, на которой отливают шлак. Подразумевается, что распыляющие сопла разбрызгивают охлаждающую среду, предпочтительно воду, на "задней стороне" обшивки, то есть на противоположной стороне поверхности, на которой отливают шлак. Таким образом, убеждаются, что охлаждающая среда не входит в прямой контакт со шлаком. Дополнительные штуцеры могут быть соответственно расположены вокруг части обшивки или всей обшивки конуса на участке, противоположном участку обшивки, на который отливают жидкий шлак. В результате охлаждающая вода будет течь в контакте с фактически всей второй стороной обшивки вращающегося конуса. Охлаждающая среда, которая была нагрета, может быть собрана в баке ниже конуса и может быть направлена на установку для рекуперации теплоты. Дополнительные штуцеры могут быть выполнены для работы только в случае аварийной ситуации, например, если расход шлака превышает конструкционный параметр конуса, и отвод теплоты через контур охладителя становится недостаточной. Согласно другому предпочтительному варианту осуществления отсоединенные части шлаковой пленки дробят для образования частиц шлака, которые загружают в теплообменник, охлаждают противоточным потоком охлаждающего газа, и выгружаются из многокамерного теплообменника. Теплообменник разделен на множество подблоков (камер), причем каждый из подблоков имеет впускное отверстие частиц шлака, выпускное отверстие частиц шлака, впускное отверстие охлаждающего газа и выпускное отверстие охлаждающего газа, причем по меньшей мере один из подблоков загружают горячими частицами шлака через впускное отверстие, охлажденные частицы шлака выгружают через выпускное отверстие частиц шлака по меньшей мере из одного из подблоков, причем впускное отверстие охлаждающего газа и выпускное отверстие охлаждающего газа закрывают во время загрузки и выгрузки частиц шлака, и причем одновременно с загрузкой и выгрузкой частиц шлака по меньшей мере один из других подблоков охлаждают посредством ввода потока охлаждающего газа через впускное отверстие охлаждающего газа и отбора потока горячего охлаждающего газа из выпускного отверстия охлаждающего газа, причем впускное отверстие частиц шлака и выпускное отверстие частиц шлака закрывают во время охлаждения частиц шлака, и причем нагретый охлаждающий газ используют для рекуперации энергии. Соответственно вышеупомянутый вариант осуществления предложено использовать с теплообменниками, содержащими многочисленные подблоки, которые используются с перерывами. Поскольку выгодно получить постоянный горячий газовый поток на выходе теплообменника для того, чтобы обеспечить самое эффективное использование циклов выработки электроэнергии, многочисленные подблоки теплообменника используются поочередно таким образом, который обеспечивает, по существу, постоянный горячий газовый поток. Благодаря этому возможно получить абсолютно непрерывную обработку газа, которая не связана с манипулированием типами загрузки материала. В каждый момент времени, когда один из подблоков теплообменника находится в стадии опустошения/заполнения, охлаждающий газ не течет через этот подблок теплообменника во время опустошения/заполнения. Одинаковое количество частиц заполняется в обменник и извлекается из обменника. Пока материал не вводится или не покидает другие подблоки теплообменника, они могут, таким образом, быть полностью герметично ограждены от окружающей среды во время охлаждения. Предпочтительно один из подблоков загружается горячими частицами шлака через впускное отверстие, в то время как охлажденные частицы шлака разгружаются одновременно через выпускное отверстие частиц шлака того же самого подблока. Как только подблок теплообменника заполнен, впускное отверстие частиц шлака и выпускное отверстие частиц шлака герметично закрываются, и подблок повторно соединяется с охлаждающим потоком газа, в то время как другой подблок теплообменника может быть отсоединен. Проходящий через эти подблоки теплообменника охлаждающий газ не встречается, таким образом, ни с какой утечкой и, тем самым, защищается от пыли и потери энергии системой. Таким образом, во время загрузки и выгрузки шлака с подблока теплообменника только должно быть сброшено давление. Согласно предпочтительному варианту осуществления частицы сначала загружают в изолированную предвключенную камеру, прежде чем их загрузят в один из подблоков теплообменника. Предпочтительно предвключенная камера выложена либо огнеупорной футеровкой, либо облицовочным камнем. Низкая удельная теплопроводность шлака дает превосходные изолирующие свойства. После разгрузки из подблока теплообменника и после охлаждения частицы шлака также могут быть загружены в послевключенную камеру. Другими словами, время производственного цикла и количество загружаемого шлака могут, таким образом, быть выбраны так, что теплопередача в подблоках теплообменника может управляться и удерживаться так, чтобы быть квазистационарной. Температурное колебание выходного газа, обусловленное загрузкой/выгрузкой подблоков теплообменника, будет, таким образом, минимизировано посредством выбора согласно времени производственного цикла. Предпочтительно подблоки теплообменника работают под давлением от 1,2 до 4 бар, то есть под абсолютным давлением, измеренным у основания слоя шлака в подблоке. Предпочтительно отсоединенная шлаковая пленка дробится в частицы гранулометрией примерно 40-80 мм с объемной плотностью примерно 1,5 г/см 3, предпочтительно гранулометрией примерно 50-70 мм с объемной плотностью примерно 1,5 г/см 3. Таким образом, в общем, в настоящем изобретении достигается упрощение соответствующего процесса и оборудования и получение при этом равномерной пленки шлака, легко регулируемой по толщине. В частности, за счет объединенного действия силы тяжести и вращения легко достигается образование однородной пленки. Предлагаемое решение обеспечивает возможность разливки шлака на сравнительную малую зону заливки и продвижение шлака по инерции и при этом без перехода за нижний край конуса, что позволяет избежать необходимости использования дополнительных растилочных устройств и резервуаров. Кроме того, не требуется использование таких устройств, как скреперы для обеспечения достижения пленки однородной толщины (как используемый в LU 87677). Толщина или длина пленки по боковой поверхности может быть отрегулирована за счет изменения частоты вращения конуса. При этом за счет возможности непрерывного вращения конуса, все время делаются доступными новые участки поверхности для охлаждения расплавленного шлака и обеспечиваются идеальные условия для затвердевания шлака. И, как было отмечено выше, можно достичь гарантированного получения пленки, по существу, из полностью остеклованного шлака, независимо от начальной температуры и вязкости шлака, посредством простого регулирования частоты вращения конуса. Краткое описание фигур Данное изобретение будет более понятно из следующего описания со ссылкой на сопроводительные чертежи, на которых фиг. 1 - схематический план установки для рекуперации тепла из шлака, содержащей устройство для изготовления стекловидного шлака с вращательным конусом,фиг. 2 - технологическая схема предпочтительного способа охлаждения частиц шлака, произведенных описанным здесь устройством изготовления стекловидного шлака с вращательным конусом. Подробное описание предпочтительного примера осуществления На фиг. 1 схематично показана установка для рекуперации тепла из шлака, содержащая устройство изготовления стекловидного шлака с вращательным конусом согласно предпочтительному варианту осуществления настоящего изобретения. Как видно на фиг. 1, жидкий шлак отливают из шлакового желоба 10 на внешнюю поверхность 12 конического шлакового холодильника 14. Жидкий шлак отливают на внешнюю поверхность 12 холодильника в одной разграниченной зоне и распределяют по всей длине поверхности, то есть за счт силы тяжести от зоны разливки, по существу, до основания 16 конуса. Жидкий шлак бежит по наклонной поверхности шлакового холодильника 14, образует тонкую пленку на поверхности конуса и по мере распространения по конусу затвердевает. Вследствие вращения конуса шлак образует затвердевшую пленку, по существу, вдоль основной части, например, от 70 до 95% внешней поверхности конуса. Во время вращения образованного на поверхности конуса конического шлакового холодильника пленка шлака быстро остывает примерно от 1400-1600 С до примерно 800 С и остекловывается. Примерно после совершения 75-95% поворота, шлак удаляется с обшивки конуса и падает в расположенный под коническим шлаковым холодильником 14 собирающий шлак лоток 18, а затем через изолированный конвейер 20 транспортируется в шлаковую дробилку 22, где остеклованный шлак дробится на части малой величины с приблизительным размером примерно 1-3 мм (возможно получение более мелких частиц, например, если шлак должен использоваться для производства цемента). Дробленый шлак затем передается к шлаковому холодильнику 24 для того, чтобы охладиться примерно до 100-300 С, извлекается из шлакового холодильника 24, и складируется для дальнейшего использования. Для того чтобы охладить шлак в шлаковом холодильнике 24, холодный воздух 26 с помощью вентилятора 28 вводится в основание шлакового холодильника 24, при контакте с горячим шлаком холодный воздух 26 постепенно нагревается и выводится на верху шлакового холодильника. Горячий воздух 30 затем передается к теплообменнику (котел) 32 для нагрева воды и выработки пара. Вместо воды может использоваться другая теплопередающая среда. Выработанный в котле 32 пар используется для того,чтобы управлять паровой турбиной 34 и генератором 36 для выработки электричества. Другие способы,например система органического цикла Ренкина, могут использоваться для выработки электричества. Горячий воздух 30 может также использоваться в других технологических процессах. После паровой турбины 34 охлажденный пар или другая теплопередающая среда подается к конденсатору 38, а насос 40 передает воду или другую теплопередающую среду от конденсатора 38 к коническому шлаковому холодильнику 14, где он используется для охлаждения внешней поверхности 12 при контакте с горячим шлаком. Горячая вода или другая теплопередающая среда затем перекачиваются обратно в котел 32 для рекуперации теплоты. Кроме того, конический шлаковый холодильник 14 может содержать кожух (не показан), окружающий конический шлаковый холодильник 14 для того, чтобы рекуперировать рассеянную излучением или конвенцией нагнетаемого воздуха теплоту шлака. Фиг. 2 схематически показывает вид предпочтительного способа охлаждения горячих частиц шлака после сухой грануляции горячего жидкого материала. Дробленые частицы шлака передаются от шлаковой дробилки 22 к предвключенной камере 42, а затем к шлаковому холодильнику/теплообменнику 44, включающему в себя в изображенном на фиг. 2 варианте осуществления четыре подблока А, В, С, D теплообменника, которые работают в режиме встречного тока, то есть горячий материал подается от вершины и после его охлаждения забирается с пода, тогда как охлаждающий газ, обычно воздух, вводится через под и после его нагрева отводится от вершины. Во время прохода воздуха через теплообменник воздух нагревается, а содержащийся в теплообменнике шлак охлаждается примерно до 100 С и разгружается в послевключенную камеру 46. Охлажденный шлак складируется для дальнейшего использования. В изображенном на фиг. 2 варианте осуществления используется теплообменник с четырьмя А, В,С, D подблоками. От предвключенной камеры 42 части затвердевшего шлака распределяются в четыре различных подблока А, В, С, D теплообменников, оборудованные шлюзом 48 для материала наверху и герметичной заслонкой 50 в поду. В то время как один из этих подблоков теплообменника находится в стадии опустошения/заполнения (ср. фиг. 2, подблок D теплообменника, три остальных подблока находятся в режиме охлаждения (ср. фиг. 2 А-В-С в работе). Как только подблок D теплообменника заполнен, шлюз 48 для материала наверху и герметичная заслонка 50 в поду закрываются, и активизируется охлаждающий поток газа через подблок D теплообменника. Следующий подблок теплообменника в заданной последовательности затем отсоединяется от газовой сети, и охлажденные частицы шлака удаляются, а новые горячие частицы шлака передаются в подблок. Описанная последовательная работа подблоков теплообменника позволяет полностью герметически изолировать теплообменник 44 от атмосферы во время этапа теплообмена без потери газа или пыли в окружающую среду. Каждый подблок теплообменника сбрасывает давление и изолируется от газового потока только во время загрузки и выгрузки частиц шлака для того, чтобы обеспечить работу без любого отрицательного воздействия на теплопередачу и на окружающую среду. Время производственного цикла и количество загружаемых в одном цикле частиц шлака отбираются таким способом, что с точки зрения теплопередачи это можно рассматривать как квазистационарную работу с очень низким изменением температуры в потоке газа. Термин время производственного цикла используется здесь для того, чтобы описать период времени, во время которого каждый подблок теплообменника соединен или отсоединен от непрерывного газового потока. Во время охлаждения шлак в теплообменнике будет иметь температурный градиент от холодного на заслонке разгрузочного шлюза до горячего на заслонке загрузочного шлюза шлака. Количество загружаемого и выгружаемого во время одного цикла шлака должно быть ограничено таким образом, чтобы разность температур выпускного отверстия шлака до и после загрузки/выгрузки не превышала, например, 50 С. Подблоки А, В, С, D теплообменника специально спроектированы и подходят для работы под высоким давлением, что существенно сокращает потерю давления потока газа, а также необходимость в воздуходувке/мощном компрессоре для циркуляции газа через теплообменник и парогенератор. В этой конфигурации только газовые потери, которые происходят во время сбрасывания давления одного подблока, должны быть компенсированы мощной воздуходувкой/компрессором (не показаны), которые одновременно служат регулятором давления. Оценено, что при увеличении давления в теплообменнике от 1 до 3 бар (абсолютное значение), необходимость в воздуходувке/мощном компрессоре падает примерно на 1/3. Созданный вентилятором 52 поток газа подводится к трем подблокам теплообменника в режиме охлаждения через газовый канал 54. После того как теплообмен произошел, нагретые потоки газа выводятся через канал 56 горячего газа. Пыль отфильтровывается в циклоне 58 прежде, чем горячий газ примерно при 700 С передается к теплообменнику 60 для создания пара. Выработанный таким образом пар передается на турбину (не показана) и генератор (не показан) для того, чтобы производить электричество. Охлажденный газ затем возвращается обратно через трубу 62 в систему замкнутого цикла к вентилятору 52. На этом температурном уровне, примерно 700 С, процессы термодинамического цикла для выработки мощности работают с лучшим КПД. Кроме того, этот температурный уровень предлагает лучшую применимость и КПД для непосредственного извлечения тепла. Так как газово-шлаковый теплообменник 44 работает непрерывно, возможна эффективная генерация электричества. В существующем варианте осуществления как материал, так и потоки газа входят и оставляют теплообменник непрерывно. Однако обработка материала и газа развязаны: газовая утечка больше не является проблемой, поскольку рассматриваемый подблок теплообменника развязан с газовым потоком во время загрузки и выгрузки. Соответственно, с герметичными заслонками может легко быть получена герметизация подблоков теплообменника, поскольку никакой материал не находится в движении в теплообменнике, когда течет газ. Преимущества, являющиеся результатом этой концепции многочисленны. Вследствие развязки газа и потоков материалов, герметизация теплообменника упрощена, а выбросы пыли в окружающую среду соответственно сведены к минимуму. Герметизация подблоков теплообменника во время работы охлаждения устраняет риск газовой утечки и, тем самым, более не является проблемой эффект "пескоструйной очистки", обусловленный унесенными выходящим газом частицами шлака. Это приводит к снижению износа и увеличению в целом рабочей устойчивости и готовности. Разделение охлаждения и загрузки/выгрузки подблока теплообменника позволяет запускать фазу охлаждения с газовым трактом под давлением, что сокращает перепад давления по слою шлака и расход энергии вентилятора. Поскольку полная масса шлака распределена по нескольким подблокам теплообменника вместо одного, отдельные подблоки имеют меньшее поперечное сечение. Сокращенный диаметр подблоков теплообменника позволяет более легкое распространение текущего через весь поперечный разрез встречного потока газа. Кроме того, как показано выше, количество протекающего газа может быть существенно снижено. Этот совместный эффект приводит к лучшей общей эффективности, так как необходимая мощность вентилятора снижена. Благодаря сокращенным потерям горячего воздуха увеличена общая термическая эффективность грануляции шлака. В данной концепции отсутствует необходимость в каких-либо постоянно вращающихся частях. Действительно, отсутствует необходимость в поворотных клапанах для того, чтобы разгрузить теплообменники. Необходим только запорный/золотниковый/зажимной клапан. Это приводит к снижению износа. Эта концепция позволяет непрерывную работу, даже если один из подблоков теплообменника неисправен, хотя и со сниженным общим объемным расходом. Это позволяет легкое техническое обслуживание на одном из этих подблоков теплообменника. Кроме того, непредвиденные отказы на одном из подблоков теплообменника не создают необходимости остановки всего процесса. Список ссылочных обозначений 10 - Шлаковый желоб,12 - внешняя поверхность,14 - конический шлаковый холодильник,16 - основание конуса,18 - собирающий шлак лоток,20 - конвейер,22 - шлаковая дробилка,24 - шлаковый холодильник,26 - холодный воздух,28 - вентилятор,30 - горячий воздух,32 - теплообменник (котел),34 - паровая турбина,36 - генератор,38 - конденсатор,40 - насос,42 - предвключенная камера,44 - теплообменник,А, В, С, D - подблоки (камеры) теплообменника,46 - послевключенная камера,48 - ворота материала,50 - герметичная заслонка,52 - компрессор,54 - газовый канал,56 - горячий газовый канал,58 - циклон,60 - теплообменник для создания пара,62 - труба. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления стекловидного шлака, включающий вращение конического шлакового холодильника относительно его вертикальной оси, который имеет внешнюю обшивку, образующую боковую поверхность,охлаждение боковой поверхности внешней обшивки,разливку расплавленного шлака на внешнюю боковую поверхность конического шлакового холодильника,регулирование скорости вращения конического шлакового холодильника таким образом, чтобы за счет действия силы тяжести и вращения на его поверхности образовывалась пленка шлака, и при этом пленка была вовлечена на 0,6-0,9 поворота конического шлакового холодильника на длине от 75 до 95% образующей конуса, и отсоединение частей застывшей пленки от боковой поверхности и удаление затвердевшего шлака в форме частей. 2. Способ изготовления стекловидного шлака по п.1, в котором угол между образующей конуса и основанием конического шлакового холодильника лежит между 10 и 35. 3. Способ по п.1 или 2, в котором конический шлаковый холодильник вращают со скоростью примерно от 0,5 до 5 об/мин. 4. Способ по любому из предшествующих пунктов, в котором конический шлаковый холодильник имеет длину образующей конуса от 1 до 10 м, измеренную от основаниядо зоны разливки. 5. Способ по любому из предшествующих пунктов, в котором диаметр основания конического шлакового холодильника равен от 2 до 30 м. 6. Способ по любому из предшествующих пунктов, в котором осуществляют рекуперированние тепла во время охлаждения внешней обшивки конического шлакового холодильника и полученное тепло используют для выработки пара и/или электричества. 7. Способ по любому из предшествующих пунктов, в котором отсоединенные части пленки дробят и затем охлаждают до от примерно 100 до примерно 300 С, причем рекуперированное во время охлаждения отсоединенных частей пленки тепло используют для выработки пара и/или электричества. 8. Способ по любому из пп.1-7, в котором отсоединенные части пленки дробят для образования частиц шлака, которые загружают в теплообменник, охлаждают противоточным потоком охлаждающего газа и разгружают из теплообменника, при этом используют многокамерный теплообменник, камеры которого имеют впускное отверстие частиц шлака, выпускное отверстие частиц шлака, впускное отверстие охлаждающего газа и выпускное отверстие охлаждающего газа, и при этом по меньшей мере одну из камер загружают горячими частицами шлака через впускное отверстие, охлажденные частицы шлака выгружают через выпускное отверстие этой камеры, впускное отверстие охлаждающего газа и выпускное отверстие охлаждающего газа закрывают во время загрузки и выгрузки частиц шлака и одновременно с загрузкой и выгрузкой частиц шлака по меньшей мере одной из других камер охлаждают посредством ввода потока охлаждающего газа через впускное отверстие охлаждающего газа и отбора потока горячего охлаждающего газа из выпускного отверстия охлаждающего газа, при этом впускное отверстие частиц шлака и выпускное отверстие частиц шлака закрывают во время охлаждения частиц шлака, нагретый охлаждающий газ используют для рекуперации энергии. 9. Устройство для изготовления стекловидного шлака посредством осуществления способа по любому из пп.1-8, содержащее конический шлаковый холодильник, имеющий вертикальную ось, основание и обшивку,привод для вращения конического шлакового холодильника вокруг его оси,питатель шлака, расположенный вблизи обшивки для отливки расплавленного шлака в зоне разливки на участок обшивки,отсоединяющее устройство для удаления шлаковой пленки с обшивки,охлаждающее устройство для охлаждения обшивки,обеспечивающие преобразование нанесенного на обшивку расплавленного шлака в стекловидную шлаковую пленку. 10. Устройство по п.9, в котором угол между боковой поверхностью и основанием конического шлакового холодильника лежит между 10 и 35. 11. Устройство по п.9 или 10, содержащее также шлаковую дробилку. 12. Устройство по любому из пп.9-11, в котором конический шлаковый холодильник имеет длину образующей конуса от 1 до 10 м, измеренную от зоны разливки до основания. 13. Устройство по любому из пп.9-12, в котором диаметр основания конического шлакового холодильника равен от 2 до 30 м. 14. Устройство по любому из пп.9-13, содержащее также управляющее устройство для регулировки частоты вращения конуса от 0,5 до 5 об/мин.

МПК / Метки

Метки: шлака, стекловидного, устройство, изготовления, способ

Код ссылки

<a href="https://eas.patents.su/11-23119-sposob-i-ustrojjstvo-dlya-izgotovleniya-steklovidnogo-shlaka.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для изготовления стекловидного шлака</a>

Предыдущий патент: Способ проведения массообменных процессов и аппарат для его осуществления

Следующий патент: Способ и установка для скручивания стержневых проводников, в частности стержневых обмоток электрических машин

Случайный патент: Способ десульфирования дистиллятного сырья