Система отделения катализатора

Формула / Реферат

1. Система отделения катализатора, включающая в себя

реактор для синтеза углеводородов путем химической реакции синтез-газа, содержащего монооксид углерода и газообразный водород в качестве основных компонентов, с каталитической суспензией, содержащей твердые частицы катализатора, суспендированные в жидкости;

фильтры для разделения углеводородов и каталитической суспензии;

газожидкостный сепаратор для разделения жидких углеводородов, вытекающих из указанного фильтра, на газообразные углеводороды и жидкие углеводороды,

причем газожидкостный сепаратор имеет множество патрубков, соединяющих фильтры с коллекторной трубой для сбора текучей среды, протекающей по патрубкам, которая имеет диаметр больше, чем у патрубков,

причем коллекторная труба представляет собой кольцеобразный коллектор.

2. Система отделения катализатора по п.1, в которой реактор предназначен для осуществления реакции синтеза Фишера-Тропша.

3. Система отделения катализатора по п.1, в которой коллектор размещен над фильтрами таким образом, чтобы его центр совпадал с центром реактора, в котором размещены фильтры.

4. Система отделения катализатора по п.1 или 3, в которой к кольцеобразному коллектору подсоединены линия потока жидкости, предназначенная для передачи жидких углеводородов, отделенных в кольцеобразном коллекторе, и линия потока газа, предназначенная для передачи газообразных углеводородов, отделенных в кольцеобразном коллекторе.

Текст

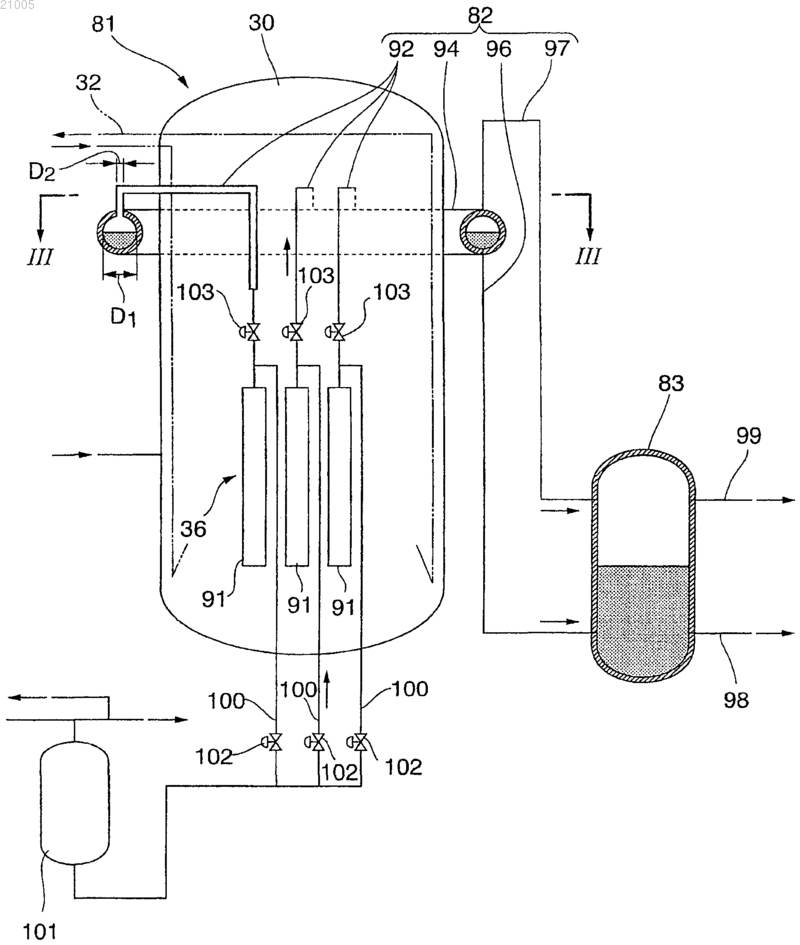

Система отделения катализатора снабжена реактором, где синтезируются углеводороды путем химической реакции между синтез-газом, содержащим угарный газ и газообразный водород в качестве основных компонентов, и каталитической суспензией, содержащей твердые частицы катализатора, суспендированные в жидкости; фильтрами, которые разделяют углеводороды и каталитическую суспензию; и газожидкостным сепаратором, который разделяет жидкие углеводороды, вытекающие из фильтров, на газообразные углеводороды и жидкие углеводороды.(71)(73) Заявитель и патентовладелец: ДЖЭПЭН ОЙЛ, ГЭЗ ЭНД МЕТАЛЗ НЭШНЛ КОРПОРЕЙШН; ИНПЕКС КОРПОРЕЙШН; ДжейЭкс НИППОН ОЙЛ ЭНД ЭНЕРДЖИ КОРПОРЕЙШН; ДЖАПАН ПЕТРОЛЕУМ ЭКСПЛОРЕЙШН КО., ЛТД.; КОСМО ОЙЛ КО., ЛТД.; НИППОН СТИЛ ИНДЖИНИРИНГ КО., ЛТД. (JP) Область техники Данное изобретение относится к системе отделения катализатора, которая отделяет углеводороды от каталитической суспензии. Испрашивается приоритет по японской патентной заявке 2009-68829, поданной 19 марта 2009 г.,содержание которой включено в данный документ путем ссылки. Уровень техники Как один из способов синтеза жидкого топлива из природного газа, недавно был разработан методGTL (газ в жидкость: синтез жидкого топлива) риформинга природного газа для получения синтез-газа,содержащего угарный газ (CO) и газообразный водород (H2) в качестве основных компонентов, и синтеза углеводородов путем реакции синтеза Фишера-Тропша (именуемой в дальнейшем "реакция синтеза FT"),используя катализатор совместно с данным синтез-газом, применяемым в качестве исходного газа, и дальнейшего гидрирования и очистки углеводородов для получения продуктов в виде жидкого топлива,таких как нафта (прямогонный бензин), керосин, газойль и парафин. Жидкие углеводороды, синтезированные путем реакции синтеза FT, отделяют от каталитической суспензии, которая содержит твердые частицы катализатора, суспендированные в жидких углеводородах, перед тем как передавать на процесс переработки на следующей стадии, где углеводороды перерабатывают в нафту, керосин и т.д. Как правило, в качестве устройства для отделения жидких углеводородов от каталитической суспензии предлагается система, в которой углеводороды пропускаются через фильтры, как описано, например, в патентном документе 1. Список литературных источников Патентная литература. Патентный документ 1. Описание изобретения открытой публикации патентной заявки США 2005-0080149. Сущность изобретения Технические проблемы. Когда жидкие углеводороды отделяют от каталитической суспензии, как описано выше, газообразные углеводороды и т.д. могут примешиваться к жидким углеводородам, фильтруемым с помощью фильтров простым пропусканием углеводородов через фильтры. Это происходит, потому что газообразные углеводороды полностью проходят через фильтры или часть жидких углеводородов испаряется, так как давление на выходе из фильтров уменьшается. Когда углеводороды передаются таким образом в пространство за фильтрами в виде смешанной парожидкостной фазы, увеличивается потеря давления, по мере того как в процессе передачи расширяется объем, и объем потока углеводородов уменьшается. Данное изобретение было сделано с учетом такой проблемы, и его задачей является обеспечение системой отделения катализатора, допускающей доведение до минимума потери давления, сохраняя,таким образом, заданный объем потока, когда жидкие углеводороды, синтезированные с помощью реакции синтеза FT, отделяют от каталитической суспензии и передают ниже по потоку. Решение проблемы. Система отделения катализатора, относящаяся к данному изобретению, включает в себя реактор, в котором синтезируются углеводороды путем химической реакции синтез-газа, содержащего угарный газ и газообразный водород в качестве основных компонентов, с каталитической суспензией, содержащей твердые частицы катализатора, суспендированные в жидкости; фильтры, которые разделяют углеводороды и каталитическую суспензию; а также газожидкостный сепаратор, который разделяет жидкие углеводороды, вытекающие из фильтров, на газообразные углеводороды и жидкие углеводороды. Кроме того, химической реакцией в вышеупомянутой системе отделения катализатора может являться реакция синтеза Фишера-Тропша. В соответствии с данным изобретением углеводороды синтезируются путем химической реакции синтез-газа и каталитической суспензии внутри реактора. Синтезированные углеводороды отделяются от каталитической суспензии с помощью фильтров и передаются в расположенный далее газожидкостный сепаратор. Даже если в углеводородах, от которых отделили каталитическую суспензию с помощью фильтров, также содержатся газообразные углеводороды, углеводороды разделяют на газообразные углеводороды и жидкие углеводороды при прохождении через газожидкостный сепаратор. После того как углеводороды разделены таким образом на газообразные и жидкие, газообразные углеводороды и жидкие углеводороды можно передавать раздельно при дальнейшей передаче из газожидкостного сепаратора на последующие стадии. Таким образом, можно довести до минимума потерю давления на линии передачи. Кроме того, в вышеописанной системе отделения катализатора газожидкостный сепаратор может иметь множество патрубков, которые отходят от фильтров, и коллекторную трубу, которая собирает жидкость, которая течет по патрубкам, и имеет диаметр больше, чем у патрубков. В соответствии с данным изобретением жидкие углеводороды, отделенные с помощью фильтров,передают в коллекторную трубу из патрубков в состоянии, при котором они содержат газообразные углеводороды. Поскольку коллекторная труба имеет больший диаметр, чем патрубки, разделение жидкости и газа будет происходить, хотя бы частично, в ходе передачи в коллекторную трубу из патрубков, а так-1 021005 же в коллекторной трубе. В результате время отделения жидкого топлива от газов можно сократить. Кроме того, коллекторная труба в вышеупомянутой системе отделения катализатора может быть кольцеобразным коллектором. В соответствии с данным изобретением при передаче текучей среды, состоящей из углеводородов, в коллектор из множества патрубков текучую среду можно передавать в коллектор при одинаковых условиях и можно достичь ламинарного потока текучей среды в коллекторе. Кроме того, кольцеобразный коллектор в вышеуказанной системе отделения катализатора можно разместить над фильтрами таким образом, чтобы его центр совпадал с центром реактора, в котором размещены фильтры. В соответствии с данным изобретением, поскольку кольцеобразный коллектор размещен так, что его центр совпадает с центром реактора, особое пространство для коллектора и резервуара можно сделать маленьким, а оборудование можно сделать компактным. Кроме того, поскольку жидкие углеводороды, содержащие газообразные углеводороды, отделяемые фильтрами, передают в кольцеобразный коллектор по патрубкам, обеспечивается равномерная подача жидких углеводородов при осуществлении отделения жидкого топлива от паров. Кроме того, в вышеуказанной системе отделения катализатора линия потока жидкости, по которой передаются жидкие углеводороды, отделенные в кольцеобразном коллекторе, и линия потока газа, по которой передаются газообразные углеводороды, отделенные в кольцеобразном коллекторе, могут быть подсоединены к кольцеобразному коллектору. В соответствии с данным изобретением среди углеводородов, разделяемых с помощью кольцеобразного коллектора, жидкие углеводороды передаются по линии жидкого потока, а газообразные углеводороды передаются по линии потока газа. По существу, газообразные углеводороды и жидкие углеводороды, которые подверглись процессу отделения паров от жидкости, можно передавать на дальнейшие стадии раздельно. Преимущества изобретения. Согласно системе отделения катализатора, относящейся к данному изобретению, при отделении жидких углеводородов, синтезированных путем реакции синтеза FT, от каталитической суспензии и передаче ниже по потоку углеводороды можно сначала разделить на газообразные углеводороды и жидкие углеводороды и передавать отдельно друг от друга. Таким образом, можно довести до минимума потерю давления в линии передачи. В результате можно сохранить заданный (заранее определенный) объем потока. Краткое описание чертежей Фиг. 1 является принципиальной схемой, показывающей общую конфигурацию системы синтеза жидкого топлива, включающей в себя систему отделения катализатора согласно первому варианту осуществления данного изобретения. Фиг. 2 является принципиальной схемой, показывающей общую конфигурацию системы отделения катализатора согласно первому варианту данного изобретения. Фиг. 3 является принципиальной схемой, показывающей общую конфигурацию системы отделения катализатора согласно второму варианту данного изобретения. Описание вариантов осуществления изобретения Первый вариант осуществления. Далее в данном документе будет описан первый вариант осуществления системы отделения катализатора, соответствующей данному изобретению, со ссылками на фиг. 1-3. Сначала со ссылкой на фиг. 1 будет описана общая конфигурация системы 1 синтеза жидкого топлива, включающей в себя систему 81 отделения катализатора, относящейся к данному изобретению. Как показано на фиг. 1, система синтеза жидкого топлива 1 является промышленным сооружением,на котором проводится процесс GTL, при котором осуществляется превращение углеводородного сырья,такого как природный газ, в жидкие топлива. Эта система 1 для синтеза жидкого топлива включает в себя блок 3 получения синтез-газа, блок 5 синтеза FT, а также блок 7 переработки. В блоке 3 получения синтез-газа проводится риформинг природного газа, который является углеводородным сырьем, для получения синтез-газа, содержащего угарный газ и газообразный водород. В блоке 5 синтеза FT из полученного синтез-газа получают жидкие углеводороды путем реакции синтеза FT. В блоке 7 переработки проводят гидрирование и обработку жидких углеводородов, полученных реакцией синтеза FT, для получения конечных продуктов в виде жидкого топлива (нафта, керосин, газойль, парафин и т.д.). Далее в данном документе будут описаны составные части каждого из этих блоков. В первую очередь будет описан блок 3 получения синтез-газа. Блок 3 получения синтез-газа главным образом включает в себя, например, реактор 10 десульфурирования, установку 12 риформинга, котел-утилизатор 14 избыточного тепла, парожидкостные сепараторы 16 и 18, блок 20 удаления CO2 и сепаратор 26 водорода. Реактор 10 десульфурирования состоит из гидравлического десульфуратора и т.д. и удаляет серосодержащие компоненты из природного газа, используемого в качестве сырья. На установке 12 риформинга проводится риформинг природного газа, подаваемого из реактора 10 десульфурирования, для получе-2 021005 ния синтез-газа, содержащего угарный газ (CO) и газообразный водород (H2) в качестве основных компонентов. Котел-утилизатор 14 избыточного тепла утилизирует избыточное тепло от синтез-газа, полученного в установке 12 риформинга, для получения пара высокого давления. В парожидкостном сепараторе 16 вода, нагретая путем теплообмена с синтез-газом в котле-утилизаторе 14 избыточного тепла, разделяется на пар (пар высокого давления) и жидкость. В парожидкостном сепараторе 18 удаляется конденсат из синтез-газа, охлажденного в котле-утилизаторе 14 избыточного тепла, и происходит подача газа в блок 20 удаления CO2. Блок 20 удаления CO2 включает в себя абсорбционную колонну 22, которая удаляет углекислый газ из синтез-газа, подаваемого из парожидкостного сепаратора 18, за счет применения абсорбента, и регенерационную колонну 24, в которой осуществляется десорбция углекислого газа и регенерация абсорбента, содержащего углекислый газ. В сепараторе 26 водорода происходит отделение части газообразного водорода, содержащегося в синтез-газе, из которого удалили углекислый газ при помощи блока 20 удаления CO2. В данном документе следует отметить, что вышеуказанный блок 20 удаления CO2 можно не устанавливать в зависимости от обстоятельств. В том числе, в установке 12 риформинга осуществляется риформинг природного газа с применением углекислого газа и пара для получения высокотемпературного синтез-газа, содержащего угарный газ и газообразный водород в качестве основных компонентов, с помощью способа парового риформинга с участием углекислого газа, описанного нижеуказанными уравнениями химических реакций (1) и (2). Кроме того, способ осуществления риформинга в установке 12 риформинга не ограничивается примером вышеуказанного способа парового риформинга с участием углекислого газа. Например, также можно применять способ парового риформинга, способ риформинга с частичным окислением (РОХ) с применением кислорода, способ автотермального риформинга (ATR), который является сочетанием способа с частичным окислением и способа парового риформинга, способ риформинга с применением углекислого газа и т.п. Кроме того, линию, ответвленную от трубы, которая соединяет блок 20 для удаления СО 2 или парожидкостный сепаратор 18 с барботажным колоночным реактором 30, оснащают сепаратором 26 водорода. Этот сепаратор 26 водорода может состоять из, например, устройства PSA (адсорбции при переменном давлении) для водорода, в котором осуществляется адсорбция и десорбция водорода за счет использования разницы давлений. Это устройство PSA для водорода содержит адсорбенты (цеолитный адсорбент, активированный уголь, оксид алюминия, силикагель и т.д.) внутри множества адсорбционных колонн (не показано), которые установлены параллельно. За счет последовательно повторяющегося процесса, включающего в себя установление избыточного давления, адсорбцию, десорбцию (снижение давления) и очистку водорода в каждой из адсорбционных колонн, можно непрерывно подавать в реактор газообразный водород высокой чистоты (например, приблизительно 99,999%) отдельно от синтез-газа. Кроме того, способ отделения газообразного водорода в сепараторе 26 водорода не ограничивается примером способа адсорбции при переменном давлении, который применяется в аппарате PSA для водорода. Например, таким способом может являться способ накопления водорода путем адсорбции сплавами, способ мембранного отделения или их сочетание. Способ накопления водорода путем адсорбции сплавами является, например, способом отделения газообразного водорода с применением сплава, способного накапливать водород (TiFe, LaNi5, TiFe0,7-0,9,Mn0,3-0,1, TiMn1,5 и т.д.), имеющего свойство, которое позволяет адсорбировать или испускать водород при охлаждении или нагреве. Установив множество адсорбционных колонн, в которых содержится сплав, способный накапливать водород, и поочередно повторяя в каждой адсорбционной колонне адсорбцию водорода при охлаждении сплава, способного накапливать водород, ииспускание водорода при нагреве сплава, способного накапливать водород, можно отделить и очистить газообразный водород,содержащийся в синтез-газе. Кроме того, способом мембранного отделения является способ отделения газообразного водорода,имеющего отличную проницаемость через мембрану из газовой смеси, с применением мембраны, изготовленной из полимерного материала, такого как ароматический полиимид. Поскольку данному способу мембранного отделения не сопутствует фазовое превращение, то для эксплуатации требуется меньше энергии, и стоимость эксплуатации низкая. Кроме того, поскольку конструкция аппарата для мембранного отделения простая и компактная, требуются низкие затраты на оборудование, а также меньше требуемая площадь для оборудования. Более того, поскольку в разделительной мембране отсутствует ведущий механизм и период стабильной эксплуатации достаточно длительный, существует преимущество, заключающееся в легком техобслуживании и использовании. Далее будет описан блок 5 синтеза FT. Блок 5 синтеза FT главным образом включает в себя барботажный колоночный реактор 30, газожидкостный сепаратор 34, сепаратор 36, газожидкостный сепаратор 38 и первичную ректификационную колонну 40. Барботажный колоночный реактор 30, который является примером реактора, в котором синтезируют жидкие углеводороды из синтез-газа, работает как реактор синтеза FT, в котором синтезируют жид-3 021005 кие углеводороды из синтез-газа путем реакции синтеза FT. Барботажный колоночный реактор 30 состоит, например, из барботажного суспензионного колоночного реактора, в котором каталитическая суспензия, состоящая в основном из частиц катализатора и масляной среды, находится внутри колоночного реактора. В этом барботажном колоночном реакторе 30 получают газообразные или жидкие углеводороды из синтез-газа путем синтеза FT. Подробно, в этом барботажном колоночном реакторе 30 синтез-газ, который является исходным газом, подается в виде пузырьков из барботажного устройства, расположенного на дне барботажного колоночного реактора 30, и проходит через каталитическую суспензию, при этом газообразный водород и угарный газ в суспендированном состоянии подвергаются реакции синтеза, как показано в следующем уравнении химической реакции (3) Поскольку реакция синтеза FT является экзотермической реакцией, барботажный колоночный реактор 30, который является реактором с теплообменником, внутри которого размещена теплообменная труба 32, оборудован таким образом, что, например, вода (BFW: питательная вода котла) подается в качестве хладагента таким образом, что тепло реакции вышеуказанной реакции синтеза FT можно утилизировать в виде пара среднего давления путем теплообмена между суспензией и водой. Парожидкостный сепаратор 34 разделяет воду, нагреваемую при передаче по теплообменной трубе 32, размещенной внутри барботажного колоночного реактора 30, на пар (пар среднего давления) и жидкость. Сепаратор 36, который является примером фильтра, который разделяет каталитическую суспензию и жидкие углеводороды, установлен внутри барботажного колоночного реактора 30. Парожидкостный сепаратор 38 подсоединен к верхней части барботажного колоночного реактора 30 для охлаждения непрореагировавшего синтез-газа и газообразных углеводородных продуктов. В первичной ректификационной колонне 40 проводится ректификация жидких углеводородов, подаваемых через сепаратор 36,находящийся внутри барботажного колоночного реактора 30, и парожидкостный сепаратор 38, и разделение путем ректификации жидких углеводородов на отдельные фракции в соответствии с температурами кипения. В заключение будет описан блок 7 переработки. Блок 7 переработки включает в себя, например, реактор 50 гидрокрекинга парафиновой фракции, реактор 52 гидроочистки газойля, реактор 54 гидроочистки фракции нафты, парожидкостные сепараторы 56, 58 и 60, вторичную ректификационную колонну 70 и колонну 72 для стабилизации нафты. Реактор 50 гидрокрекинга парафиновой фракции подсоединен к нижней части первичной ректификационной колонны 40. Реактор 52 гидроочистки газойля подсоединен к средней части первичной ректификационной колонны 40. Реактор 54 гидроочистки фракции нафты подсоединен к верхней части первичной ректификационной колонны 40. Парожидкостные сепараторы 56, 58 и 60 установлены таким образом, чтобы соответствовать реакторам 50, 52 и 54 гидрирования соответственно. Во вторичной ректификационной колонне 70 происходит разделение и очистка жидких углеводородов, поступающих из парожидкостных сепараторов56 и 58 в соответствии с температурами кипения. В колонне 72 для стабилизации нафты происходит дистилляция жидких углеводородов фракции нафты, поступающей из парожидкостного сепаратора 60 и вторичной ректификационной колонны 70,чтобы выпустить компоненты, более легкие, чем бутан, в виде факельного газа и отобрать компоненты,имеющие углеродное число, равное пяти или более, в виде стабильной нафты. Далее будет описан способ (способ GTL) синтеза жидких топлив из природного газа с применением системы 1 синтеза жидкого топлива, скомплектованной, как описано выше. Природный газ (основным компонентом которого является CH4) подается в качестве углеводородного сырья в систему 1 синтеза жидкого топлива из внешнего источника подачи природного газа (не показано), такого как газовое месторождение или станция природного газа. В вышеупомянутом блоке 3 получения синтез-газа проводится риформинг этого природного газа с целью получения синтез-газа (газовая смесь, содержащая угарный газ и газообразный водород в качестве основных компонентов). В частности, сначала вышеупомянутый природный газ подают в реактор 10 десульфурирования параллельно с газообразным водородом, отделенном с помощью сепаратора 26 водорода. В реакторе 10 десульфурирования проводят гидрирование и десульфурирование серосодержащих компонентов, содержащихся в природном газе, с применением газообразного водорода, например, с ZnO в качестве катализатора. За счет предварительного десульфурирования природного газа таким способом можно предотвратить дезактивацию серосодержащими компонентами катализатора, применяемого в установке 12 риформинга, барботажном колоночном реакторе 30 и т.д. Десульфурированный таким образом природный газ (может также содержать углекислый газ) подают в установку 12 риформинга после того, как с ним смешают углекислый газ (CO2), подаваемый из источника подачи углекислого газа (не показано), и пар, полученный в котле-утилизаторе 14 избыточного тепла. В установке 12 риформинга проводят риформинг природного газа с использованием углекислого газа и пара с целью получения высокотемпературного синтез-газа, содержащего угарный газ и газообразный водород в качестве основных компонентов, согласно вышеупомянутому способу парового риформинга с участием углекислого газа. В это время в установку 12 риформинга подается, например, газообразное топливо для горелки, размещенной в установке 12 риформинга, и воздух, и благодаря теплоте сгорания газообразного топлива в горелке обеспечивается необходимая теплота реакции для вышеописанной реакции парового риформинга с участием CO2, которая является эндотермической реакцией. Полученный таким образом в установке 12 риформинга высокотемпературный синтез-газ (например, 900C, 2,0 МПа изб.) подается в котел-утилизатор 14 избыточного тепла и охлаждается за счет теплообмена с водой, которая течет через котел-утилизатор 14 избыточного тепла (например, 400C), при этом избыточное тепло утилизируется. В это время вода, нагретая синтез-газом в котле-утилизаторе 14 избыточного тепла, подается в парожидкостный сепаратор 16. Из данного парожидкостного сепаратора 16 газовая составляющая подается в установку 12 риформинга или другие периферийные устройства в виде пара высокого давления (например, от 3,4 до 10,0 МПа изб.), а вода в качестве жидкой составляющей возвращается в котел-утилизатор 14 избыточного тепла. Тем временем охлажденный в котле-утилизаторе 14 избыточного тепла синтез-газ подается в абсорбционную колонну 22, относящуюся к блоку 20 удаления CO2, или в барботажный колоночный реактор 30, после того как в парожидкостном сепараторе 18 отделят и удалят конденсат из синтез-газа. В абсорбционной колонне 22 происходит абсорбция углекислого газа, содержащегося в синтез-газе, неподвижным слоем абсорбента, чтобы отделить углекислый газ от синтез-газа. Абсорбент, содержащий углекислый газ, находящийся внутри данной абсорбционной колонны 22, помещают в регенерационную колонну 24, при этом абсорбент, содержащий углекислый газ, нагревают и подвергают дегазации, например, водяным паром, получаемый десорбированный углекислый газ повторно посылают в установку 12 риформинга из регенерационной колонны 24 и снова используют в вышеуказанной реакции риформинга. Синтез-газ, полученный таким образом в блоке 3 получения синтез-газа, подают в барботажный колоночный реактор 30, находящийся в вышеописанном блоке 5 синтеза FT. В это время соотношение составных компонентов синтез-газа, подаваемого в барботажный колоночный реактор 30, доводится до подходящего для реакции синтеза FT соотношения компонентов (например, H2:CO=2:1 (мольное соотношение. Кроме того, давление синтез-газа, подаваемого в барботажный колоночный реактор 30, повышают до давления (например, приблизительно 3,6 МПа изб.), подходящего для реакции синтеза FT, с помощью компрессора (не показано), расположенного в трубе, которая соединяет блок 20 удаления СО 2 с барботажным колоночным реактором 30. Кроме того, часть синтез-газа, из которого был выделен углекислый газ в вышеописанном блоке 20 удаления CO2, также подают в сепаратор 26 водорода. В сепараторе 26 водорода отделяется газообразный водород, содержащийся в синтез-газе, за счет адсорбции и десорбции (PSA для водорода) с применением разности давления, как описано выше. Используя водород в системе 1 синтеза жидкого топлива,данный отделенный водород непрерывно подают из газохранилища (не показано) и т.д. через компрессор(не показано) в различные аппараты для реакций с участием водорода (например, реактор 10 десульфурирования, реактор 50 гидрокрекинга парафиновой фракции, реактор 52 гидроочистки газойля, реактор 54 гидроочистки фракции нафты и т.д.), в которых осуществляются заданные реакции. Далее в вышеописанном блоке 5 синтеза FT осуществляется синтез жидких углеводородов из синтез-газа, полученного в вышеописанном блоке 3 получения синтез-газа, путем реакции синтеза FT. А именно, синтез-газ, из которого был отделен углекислый газ в вышеописанном блоке 20 удаленияCO2, поступает через нижнюю часть барботажного колоночного реактора 30 и поднимается в каталитической суспензии, содержащейся в барботажном колоночном реакторе 30. В это время угарный газ и газообразный водород, которые содержатся в синтез-газе, реагируют друг с другом посредством реакции синтеза FT внутри барботажного колоночного реактора 30, образуя, таким образом, углеводороды. Кроме того, за счет того, что во время данной реакции синтеза по теплообменной трубе 32 барботажного колоночного реактора 30 течет вода, отводится теплота реакции синтеза FT, а часть воды, нагреваемой путем данного теплообмена, превращается в пар. В полученной смеси пара и воды вода, отделенная в парожидкостном сепараторе 34, возвращается в теплообменную трубу 32, а газовая составляющая подается в периферийное устройство в виде пара среднего давления (например, от 1,0 до 2,5 МПа изб.). Жидкие углеводороды, синтезированные таким образом в барботажном колоночном реакторе 30,извлекаются через среднюю часть барботажного колоночного реактора 30 и вводятся в сепаратор 36. В сепараторе 36 происходит разделение жидких углеводородов на катализатор (твердая составляющая) в извлеченной суспензии и жидкую составляющую, содержащую жидкий углеводородный продукт. Часть отделенного катализатора возвращается в барботажный колоночный реактор 30, а жидкая составляющая подается в первичную ректификационную колонну 40. Непрореагировавший синтез-газ и газовая составляющая синтезированных углеводородов из верхней части барботажного колоночного реактора 30 вводятся в парожидкостный сепаратор 38. В парожидкостном сепараторе 38 эти газы охлаждаются, чтобы отделить некоторое количество сконденсированных жидких углеводородов, чтобы ввести их в первичную ректификационную колонну 40. Тем временем, что касается газовой составляющей, отделенной в парожидкостном сепараторе 38, то непрореагировавший синтез-газ (СО и Н 2) возвращается в нижнюю часть барботажного колоночного реактора 30 и снова используется для реакции синтеза FT. Кроме того,выхлопной газ (газ, сжигаемый в факеле), который не является продуктом и который содержит углеводородный газ, имеющий маленькое углеродное число (С 4 или меньше), в качестве основного компонента можно использовать в качестве топливного газа для установки 12 риформинга, или можно ввести в пе-5 021005 риферийное сжигающее устройство (не показано), сжечь там и затем выпустить в атмосферу. Далее, в первичной ректификационной колонне 40 происходит нагрев жидких углеводородов (у которых различные углеродные числа), подаваемых через сепаратор 36 и парожидкостный сепаратор 38 из барботажного колоночного реактора 30, как описано выше, чтобы провести ректификацию жидких углеводородов, используя разницу в температурах кипения, т.е. происходит разделение и очистка жидких углеводородов на фракцию нафты (температура кипения которой ниже, чем приблизительно 150C),фракции керосина и газойля (средний дистиллят (температура кипения которых составляет приблизительно от 150 до 360C), эквивалентный керосину и газойлю) и фракцию парафина (температура которой выше чем приблизительно 360C). Жидкие углеводороды (в основном С 21 или больше), извлекаемые в виде парафиновой фракции из нижней части первичной ректификационной колонны 40, передают в реактор 50 гидрокрекинга парафиновой фракции, жидкие углеводороды (в основном от C11 до С 20), извлекаемые в виде среднего дистиллята, эквивалентного керосину и газойлю, из средней части первичной ректификационной колонны 40, передают в реактор 52 гидроочистки среднего дистиллята, а также жидкие углеводороды (в основном от С 5 до C10), извлекаемые в виде фракции нафты из верхней части первичной ректификационной колонны 40, передают в реактор 54 гидроочистки фракции нафты. В реакторе 50 гидрокрекинга парафиновой фракции проводится гидрокрекинг жидких углеводородов в виде парафиновой фракции с высоким углеродным числом (приблизительно С 21 или более), которые были поданы из нижней части первичной ректификационной колонны 40, путем использования газообразного водорода, поступающего из вышеуказанного сепаратора 26 водорода, чтобы уменьшить углеродное число до C20 или меньше. В данном реакторе гидрокрекинга осуществляется превращение парафиновой фракции в углеводороды с малым углеродным числом за счет расщепления С-С связей углеводородов с большим углеродным числом, применяя катализатор и нагрев. Продукт, содержащий жидкие углеводороды, подвергшиеся гидрокрекингу в реакторе 50 гидрокрекинга парафиновой фракции,разделяют на газ и жидкость в парожидкостном сепараторе 56, при этом жидкие углеводороды, содержащиеся в продукте, передают во вторичную ректификационную колонну 70, а газовую составляющую(содержащую газообразный водород) продукта передают в реактор 52 гидроочистки среднего дистиллята и в реактор 54 гидроочистки фракции нафты. В реакторе гидроочистки среднего дистиллята 52 проводится гидроочистка жидких углеводородов(приблизительно от C11 до C20) в виде среднего дистиллята, эквивалентного керосину и газойлю, имеющему в основном среднее углеродное число, который был подан из средней части первичной ректификационной колонны 40, с применением газообразного водорода, подаваемого через реактор 50 гидрокрекинга парафиновой фракции из сепаратора 26 водорода. Данной реакцией гидроочистки является реакция, при которой водород присоединяется к ненасыщенным связям вышеописанных жидких углеводородов с целью насытить непредельные жидкие углеводороды, чтобы получить насыщенные углеводороды и осуществить изомеризацию насыщенных углеводородов с линейной углеродной цепочкой. В итоге,продукт, содержащий гидроочищенные жидкие углеводороды, разделяют на газ и жидкость в парожидкостном сепараторе 58, при этом жидкие углеводороды, содержащиеся в продукте, передают во вторичную ректификационную колонну 70, а газовую оставляющую (содержащую газообразный водород), содержащуюся в продукте, снова используют в вышеописанной реакции гидрогенизации. В реакторе 54 гидроочистки фракции нафты проводят гидроочистку жидких углеводородов (приблизительно C10 или меньше) в виде фракции нафты с низким углеродным числом, которая была подана из верхней части первичной ректификационной колонны 40, с применением газообразного водорода,поступающего через реактор 50 гидрокрекинга парафиновой фракции из сепаратора 26 водорода. В итоге, продукт, содержащий гидроочищенные жидкие углеводороды, разделяют на газ и жидкость в парожидкостном сепараторе 60, при этом жидкие углеводороды, содержащиеся в продукте, передают в колонну 72 стабилизации нафты, а газовую оставляющую (содержащую газообразный водород), содержащуюся в продукте, снова используют в вышеописанной реакции гидрогенизации. Далее во вторичной ректификационной колонне 70 проводят ректификацию жидких углеводородов,подаваемых из реактора 50 гидрокрекинга парафиновой фракции и реактора 52 гидроочистки среднего дистиллята, как описано выше, осуществляя таким образом разделение жидких углеводородов с помощью ректификации на углеводороды (температура кипения которых составляет приблизительно 150C) с углеродным числом, равным C10 или меньше, керосин (температура кипения которого составляет приблизительно от 150 до 250C), газойль (температура кипения которого составляет приблизительно от 250 до 360C) и фракцию нерасщепленных парафинов (температура кипения которой выше чем приблизительно 360C) из реактора 50 гидрокрекинга парафиновой фракции. Нерасщепленную парафиновую фракцию достают из нижней части вторичной ректификационной колонны 70 и возвращают на стадию перед реактором 50 гидрокрекинга парафиновой фракции. Керосин и газойль извлекают из средней части вторичной ректификационной колонны 70. Что касается углеводородных газов с углеродным числом C10 или меньше, то их извлекают из верхней части вторичной ректификационной колонны 70 и подают в колонну 72 стабилизации нафты. При этом в колонне 72 стабилизации нафты осуществляют перегонку углеводородов с углеродным числом C10 или меньше, которые были поданы из вышеупомянутого реактора 54 гидроочистки фракции нафты и вторичной ректификационной колонны 70, и проводят отделение нафты (от C5 до C10) в качестве продукта путем ректификации. Соответственно, нафту высокой чистоты извлекают из нижней части колонны 72 стабилизации нафты. При этом газ (газ, сжигаемый в факеле), который не является продуктом и который в качестве основных компонентов содержит углеводороды с углеродным числом, равным или более низким, чем заданное число (равным или более низким, чем С 4), выпускают из верхней части колонны 72 стабилизации нафты. Этот газ можно использовать в качестве топливного газа для установки 12 риформинга, можно утилизировать в виде LPG (сжиженный нефтяной газ) (не показано), а также можно ввести в периферийное топливное устройство (не показано), сжечь там и затем выпустить в атмосферу. Далее, со ссылкой на фиг. 2 будет подробно описана система 81 отделения катализатора, соответствующая данному изобретению. Система 81 отделения катализатора включает в себя барботажный колоночный реактор 30, сепаратор 36, который разделяет синтезированные жидкие углеводороды и каталитическую суспензию, газожидкостный сепаратор 82, который устанавливается на выходе из сепаратора 36,чтобы отделить газообразные углеводороды и жидкие углеводороды от текучей среды, содержащей жидкие углеводороды, которая вытекает из сепаратора, а также приемную емкость 83, в которую предварительно собирают жидкиеуглеводороды и газообразные углеводороды, отделенные в газожидкостном сепараторе 82. Сепаратор 36 включает в себя множество фильтров 91, установленных в барботажном колоночном реакторе 30. Концы патрубков 92 подсоединены к верхним частям фильтров 91, а другие концы этих патрубков 92 выходят наружу из реактора 30 и соединяются с коллектором 94, изготовленным в форме кольца. Коллектор 94 устанавливается над фильтрами 91 снаружи барботажного колоночного реактора 30 и устанавливается так, чтобы центр кольца совпадал с центром барботажного колоночного реактора 30. Кроме того, внутренний диаметр D1 трубы коллектора 94 больше, чем внутренний диаметр D2 патрубков 92. Жидкие углеводороды, содержащие газообразные углеводороды, фильтруемые на фильтрах 91,проходят через патрубки 92 и передаются в кольцеобразный коллектор 94. При этом жидкие углеводороды, содержащие газообразные углеводороды, вводятся в кольцеобразный коллектор и в то же время постепенно разделяются на газ и жидкость по мере того, как текут по патрубкам 92, а в коллекторе 94 полностью разделяются на газ и жидкость. В кольцеобразном коллекторе 94 вместе соединяются один конец линии 96 потока жидкости, по которой передаются жидкие углеводороды, отделенные в коллекторе, и один конец линии 97 потока газа,по которой передаются газообразные углеводороды, отделенные в коллекторе. Т.е. патрубки 92, кольцеобразный коллектор 94, линия 96 потока жидкости и линия 97 потока газа являются составными частями газожидкостного сепаратора 82. Другие концы линии 96 потока жидкости и линии 97 потока газа подсоединяются к приемной емкости 83. Приемная емкость 83 подсоединена к первичной ректификационной колонне 40 посредством линии 98 потока жидкости и линии 99 потока газа. Кроме того, патрубки 92 по пути разветвляются и подсоединяются к емкости 101 посредством соединительных труб 100. Линия, включающая в себя данную емкость 101, используется для очистки фильтров 91. Когда клапаны 102, установленные на соединительных трубах 100 и находящиеся в нормальном закрытом положении, поворачивают в положение "открытый", а клапаны 103, установленные на патрубках 92 и находящиеся в нормальном открытом положении, поворачивают в положение "закрытый", жидкость, предварительно накопленная в емкости 101, течет по направлению к фильтрам 91, в результате чего фильтры чистятся. Такой способ очистки называется обратная промывка. При этом, поскольку текучая среда, хранящаяся в емкости 101, не оказывает неблагоприятного воздействия на катализатор, текучая среда может быть газом или жидкостью. Предпочтительно текучая среда может быть жидкостью (например, жидкие углеводороды). Далее будет описана работа системы 81 отделения катализатора. Каталитическая суспензия отделяется от углеводородов, синтезированных в барботажном колоночном реакторе 30, с помощью фильтров 91, находящихся внутри данного реактора. Углеводороды, от которых отделили каталитическую суспензию, текут по патрубкам 92 и между тем содержат газообразные углеводороды. В это время углеводороды втекают в кольцеобразный коллектор 94 и в то же время постепенно разделяются на газ и жидкость, а в данном кольцеобразном коллекторе 94 полностью разделяются на газ и жидкость. Затем жидкие углеводороды, от которых были отделены газообразные углеводороды в коллекторе 94, передаются в приемную емкость 83 по линии 96 потока жидкости. Далее, газообразные углеводороды, отделенные от жидких углеводородов в коллекторе 94, передаются в приемную емкость 83 по линии 97 потока газа. Жидкие углеводороды и газообразные углеводороды, которые были переданы в приемную емкость 83, находятся раздельно, будучи фактически полностью несмешанными внутри приемной емкости 83. Жидкие углеводороды, находящиеся в приемной емкости 83, передаются в первичную ректификационную колонну 40 по линии 98 потока жидкости, а газообразные углеводороды, находящиеся внутри приемной емкости 83, передаются в первичную ректификационную колонну 40 по линии 99 потока газа. По существу, жидкие углеводороды, содержащие газообразные углеводороды, отделяемые с помощью фильтров 91, разделяются на жидкие углеводороды и газообразные углеводороды с помощью расположенного далее газожидкостного сепаратора 82 и затем раздельно передаются в первичную ректификационную колонну 40. Тем самым, по сравнению с предшествующим вариантом, где углеводороды передаются в виде смешанной парожидкостной фазы, объем не расширяется в процессе передачи, и потеря давления в трубе для передачи может быть минимизирована. В результате можно получить заданныйобъем потока углеводородов. Второй вариант осуществления. Будет описан второй вариант осуществления системы отделения катализатора, соответствующей данному изобретению, ссылаясь на фиг. 3. Кроме того, для удобства описания составные элементы, аналогичные составным элементам для первого варианта осуществления, будут обозначены теми же ссылочными позициями, а их описание будет пропущено. Фиг. 3 является принципиальной схемой, показывающей общую конфигурацию системы отделения катализатора, соответствующей второму варианту осуществления данного изобретения. В первом варианте осуществления сепаратор 36, который является фильтром, который разделяет синтезированные жидкие углеводороды и каталитическую суспензию, является примером так называемого внутреннего фильтра, который устанавливается в барботажный колоночный реактор 30, тогда как в данном втором варианте осуществления сепаратор 110, а именно фильтр, является примером так называемого внешнего фильтра, который устанавливается снаружи барботажного колоночного реактора 30. А именно, сепаратор 110 устанавливается на протяжении соединительной трубы 111 после барботажного колоночного реактора 30 отдельно от барботажного колоночного реактора 30. Сепаратор 110 включает в себя, например, цилиндрическую емкость 115, верхняя и нижняя части которой закрыты, а внутри емкости 115 расположено множество фильтров 91. Фильтры 91 подсоединены к замкнутому коллектору 94, изготовленному в форме кольца, посредством патрубков 92. Коллектор 94 установлен над фильтрами 91 снаружи емкости 115 и установлен так, чтобы центр кольца совпадал с центром емкости 115. В данном варианте осуществления внутренний диаметр D1 трубы коллектора 94 больше, чем внутренний диаметр D2 патрубков. В данном втором варианте осуществления аналогично первому варианту осуществления жидкие углеводороды, содержащие газообразные углеводороды, отделенные на фильтрах 91, разделяются на жидкие углеводороды и газообразные углеводороды с помощью расположенного далее газожидкостного сепаратора 82 и затем раздельно передаются в первичную ректификационную колонну 40. Таким образом, потеря давления внутри трубы для передачи может быть доведена до минимума и можно получить заданный объем потока углеводородов. Хотя первый и второй варианты осуществления данного изобретения были прежде подробно описаны со ссылкой на чертежи, реальные комплектации не ограничены данными вариантами осуществления, и данное изобретение также включает в себя изменения или что-то подобное в комплектации, не выходя за рамки объема и сущности изобретения. Например, в вышеописанных первом и втором вариантах осуществления кольцеобразный коллектор 94 устанавливается с внешней стороны и над емкостью 30 или 115; однако не обязательно устанавливать данный кольцеобразный коллектор снаружи и над емкостью. Например, коллектор может быть установлен под емкостью и может быть установлен в стороне от емкости 30 или 115. Кроме того, коллектор 94 не ограничивается тем, чтобы иметь форму кольца. Например, коллектор может иметь цилиндрическую форму, форму прямоугольного параллелепипеда или кубическую форму. Вкратце, для коллектора необходимо только иметь такие форму и внутреннюю емкость, чтобы жидкие углеводороды,содержащие газ, отделенные на фильтрах, могли быть разделены на газ и жидкость, или же отделенные углеводороды можно оставить в том виде, в котором они есть. Кроме того, хотя пример внутреннего фильтра и пример внешнего фильтра были показаны и описаны в первом варианте осуществления и во втором варианте осуществления, соответственно, также возможно использовать их совместно. Промышленная применимость Данное изобретение относится к системе отделения катализатора, включающей в себя реактор, где синтезируются углеводороды путем химической реакции между синтез-газом, содержащим угарный газ и газообразный водород в качестве основных компонентов, и каталитической суспензией, содержащей твердые частицы катализатора, суспендированные в жидкости, фильтры, которые разделяют углеводороды и каталитическую суспензию, а также газожидкостный сепаратор, который разделяет жидкие углеводороды, вытекающие из фильтров, на газообразные углеводороды и жидкие углеводороды. В соответствии с данным изобретением возможно довести до минимума потерю давления, получая таким образом заданный объем потока, когда жидкие углеводороды, синтезированные путем реакции синтеза FT, отделяют от каталитической суспензии и передают на последующие стадии. Список ссылочных позиций 30: барботажный колоночный реактор (реактор); 36: сепаратор (фильтр); 81: система отделения катализатора; 82: газожидкостный сепаратор; 83: приемная емкость; 91: фильтр; 92: патрубок; 94: кольцеобразный коллектор (коллекторная труба); 96: линия потока жидкости; 97: линия потока газа. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Система отделения катализатора, включающая в себя реактор для синтеза углеводородов путем химической реакции синтез-газа, содержащего монооксид углерода и газообразный водород в качестве основных компонентов, с каталитической суспензией,содержащей твердые частицы катализатора, суспендированные в жидкости; фильтры для разделения углеводородов и каталитической суспензии; газожидкостный сепаратор для разделения жидких углеводородов, вытекающих из указанного фильтра, на газообразные углеводороды и жидкие углеводороды,причем газожидкостный сепаратор имеет множество патрубков, соединяющих фильтры с коллекторной трубой для сбора текучей среды, протекающей по патрубкам, которая имеет диаметр больше, чем у патрубков,причем коллекторная труба представляет собой кольцеобразный коллектор. 2. Система отделения катализатора по п.1, в которой реактор предназначен для осуществления реакции синтеза Фишера-Тропша. 3. Система отделения катализатора по п.1, в которой коллектор размещен над фильтрами таким образом, чтобы его центр совпадал с центром реактора, в котором размещены фильтры. 4. Система отделения катализатора по п.1 или 3, в которой к кольцеобразному коллектору подсоединены линия потока жидкости, предназначенная для передачи жидких углеводородов, отделенных в кольцеобразном коллекторе, и линия потока газа, предназначенная для передачи газообразных углеводородов, отделенных в кольцеобразном коллекторе.

МПК / Метки

МПК: B01J 35/02, B01J 8/22, C10G 2/00

Метки: система, катализатора, отделения

Код ссылки

<a href="https://eas.patents.su/11-21005-sistema-otdeleniya-katalizatora.html" rel="bookmark" title="База патентов Евразийского Союза">Система отделения катализатора</a>

Предыдущий патент: Гофрированный теплопровод и способ его использования для уменьшения теплового расширения и оседания

Следующий патент: Способ удаления кислотных газов из потока углеводородного газа

Случайный патент: Грубая синхронизация частоты в системах с множеством несущих