Расклинивающий наполнитель для газовых и нефтяных скважин глубиной менее 7500 футов, способ его изготовления и применения

Формула / Реферат

1. Расклинивающий наполнитель для газовых и нефтяных скважин глубиной менее 7500 футов, который содержит множество композитных, спеченных сферических гранул, приготовленных из смеси по меньшей мере одного из глины или боксита и расходного фазового материала, причем смесь содержит от 5 до 35 вес.% расходного фазового материала.

2. Расклинивающий наполнитель по п.1, в котором расходный фазовый материал выбран из группы, в которую входят уголь, пшеничная мука, рисовая шелуха, древесное волокно и сахар.

3. Расклинивающий наполнитель по п.1, в котором гранулы изготовлены из смеси, которая содержит от 20 до 25 вес.% расходного фазового материала.

4. Расклинивающий наполнитель по п.1, в котором гранулы содержат смесь глины с бокситом.

5. Расклинивающий наполнитель по п.1, в котором гранулы имеют кажущийся удельный вес от 1,80 до 2,50.

6. Расклинивающий наполнитель по п.1, в котором гранулы имеют объемную плотность от 1,05 до 1,35 г/см3.

7. Расклинивающий наполнитель по п.1, в котором расходный фазовый материал содержит уголь, при этом прочность гранул такова, что менее 4,0 вес.% гранул разрушаются под давлением 4,000 psi.

8. Расклинивающий наполнитель по п.1, в котором гранулы покрыты полимером.

9. Расклинивающий наполнитель по п.8, в котором полимер выбран из группы, в которую входят фенолоальдегидные полимеры, мочевиноальдегидные полимеры, меламиноальдегидные полимеры, эпоксидные смолы, полимеры на основе фурфурилового спирта, сложные полиэфиры, алкидные смолы и сополимеры таких полимеров.

10. Способ трещинообразования в подземной формации, расположенной на глубине менее 7500 футов, в котором перемешивают флюид и расклинивающий наполнитель, который содержит множество композитных, спеченных сферических гранул, причем гранулы приготовлены из смеси по меньшей мере одного из глины или боксита и расходного фазового материала, причем указанная смесь содержит от 5 до 35 вес.% расходного фазового материала, и вводят указанные гранулы в трещину в подземной формации.

11. Способ по п.10, в котором расходный фазовый материал выбран из группы, в которую входят уголь, пшеничная мука, рисовая шелуха, древесное волокно и сахар.

12. Способ по п.10, в котором смесь, из которой приготовлены гранулы, содержит от 20 до 25 вес.% расходного фазового материала.

13. Способ по п.10, в котором смесь, из которой приготовлены гранулы, содержит смесь глины с бокситом.

14. Способ по п.10, в котором гранулы имеют кажущийся удельный вес от 1,80 до 2,50.

15. Способ по п.10, в котором гранулы имеют объемную плотность ориентировочно от 1,05 до 1,35 г/см3.

16. Способ по п.10, в котором расходный фазовый материал содержит уголь, при этом менее 4,0 вес.% гранул разрушаются под давлением 4,000 psi.

17. Способ по п.10, в котором гранулы покрыты полимером.

18. Способ по п.17, в котором полимер выбран из группы, в которую входят фенолоальдегидные полимеры, мочевиноальдегидные полимеры, меламиноальдегидные полимеры, эпоксидные смолы, полимеры на основе фурфурилового спирта, сложные полиэфиры, алкидные смолы и сополимеры таких полимеров.

19. Способ изготовления расклинивающего наполнителя для газовых и нефтяных скважин глубиной менее 7500 футов, который содержит множество композитных спеченных сферических гранул, в котором

формируют смесь по меньшей мере одного из глины или боксита и расходного фазового материала, содержащую от 5 до 35 вес.% расходного фазового материала, в смесителе;

перемешивают смесь с добавлением при этом воды в количестве, достаточном для формирования из смеси композитных сферических гранул;

сушат гранулы в диапазоне температур от 100 до 300шС;

спекают высушенные гранулы при температуре в диапазоне от 1315 до 1535шС в течение периода времени, достаточного для получения спеченных сферических гранул.

20. Способ по п.19, в котором расходный фазовый материал выбран из группы, в которую входят уголь, пшеничная мука, рисовая шелуха, древесное волокно и сахар.

21. Способ по п.19, в котором смесь содержит от 20 до 25 вес.% расходного фазового материала.

22. Способ по п.19, в котором смесь содержит смесь глины с бокситом.

23. Способ по п.19, в котором гранулы имеют кажущийся удельный вес от 1,80 до 2,50.

24. Способ по п.19, в котором гранулы имеют объемную плотность от 1,05 до 1,35 г/см3.

25. Способ по п.19, в котором расходный фазовый материал содержит уголь, при этом менее 4,0 вес.% гранул разрушаются под давлением 4,000 psi.

26. Способ по п.19, в котором гранулы покрыты полимером.

27. Способ по п.26, в котором полимер выбран из группы, в которую входят фенолоальдегидные полимеры, мочевиноальдегидные полимеры, меламиноальдегидные полимеры, эпоксидные смолы, полимеры на основе фурфурилового спирта, сложные полиэфиры, алкидные смолы и сополимеры таких полимеров.

Текст

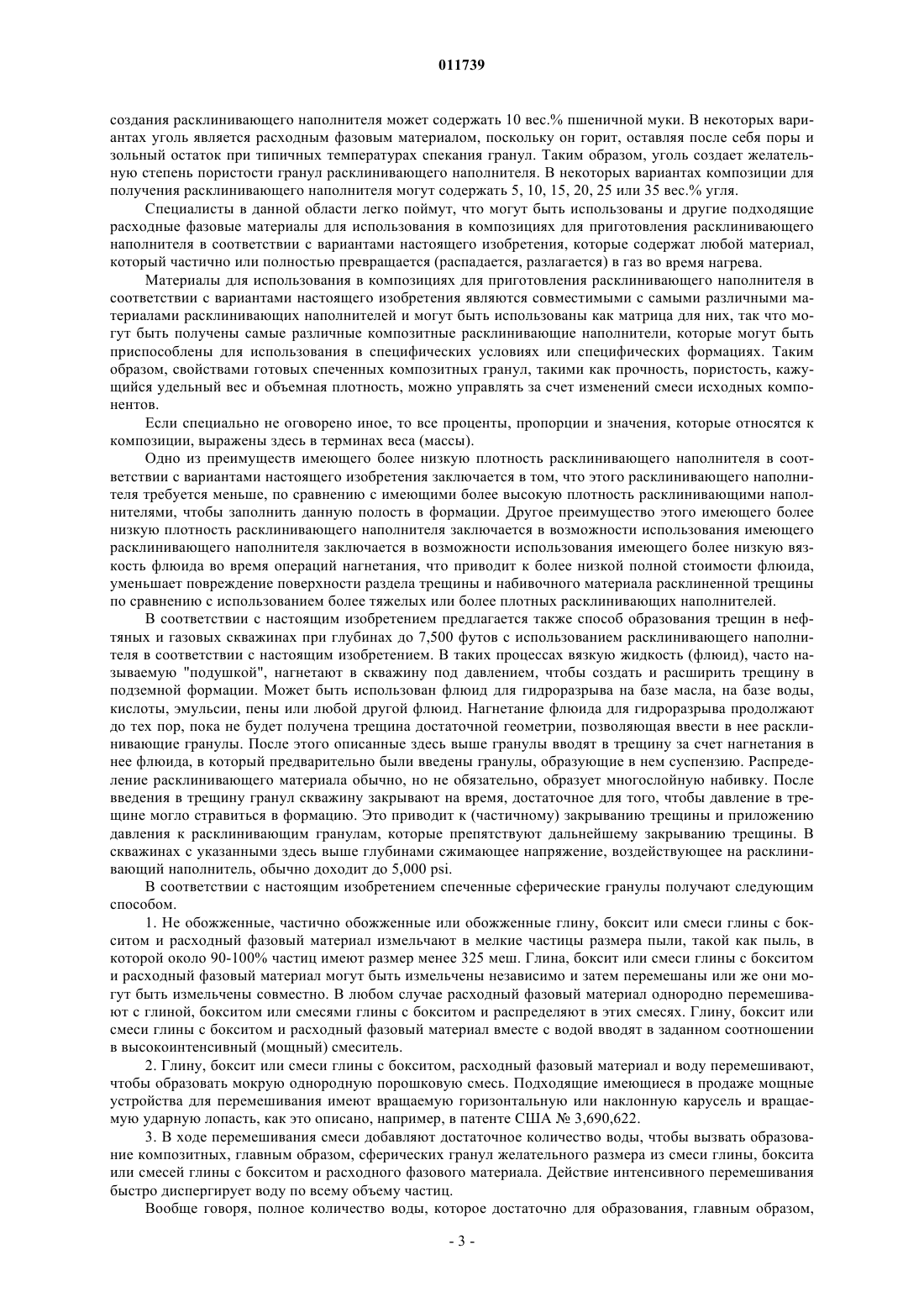

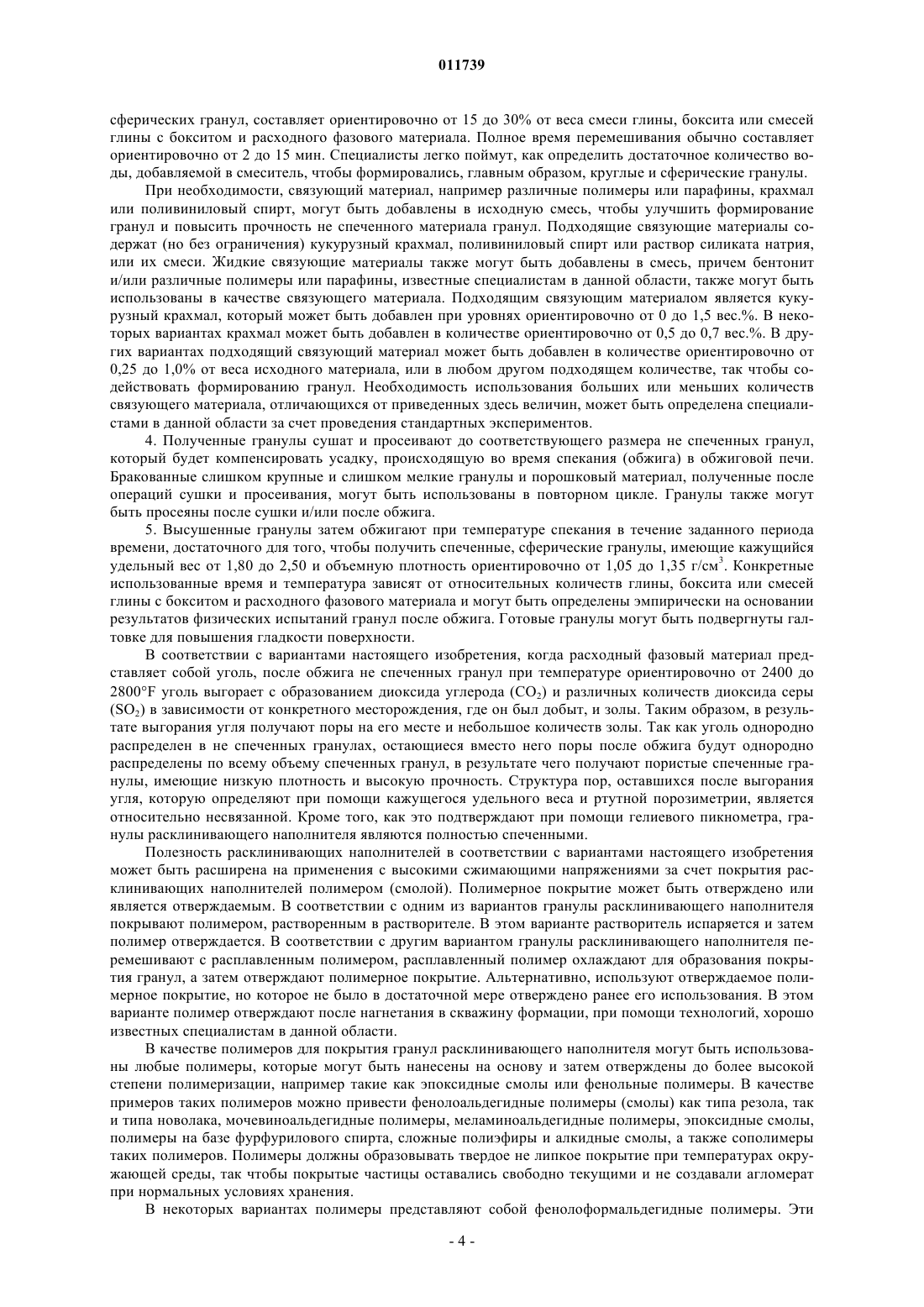

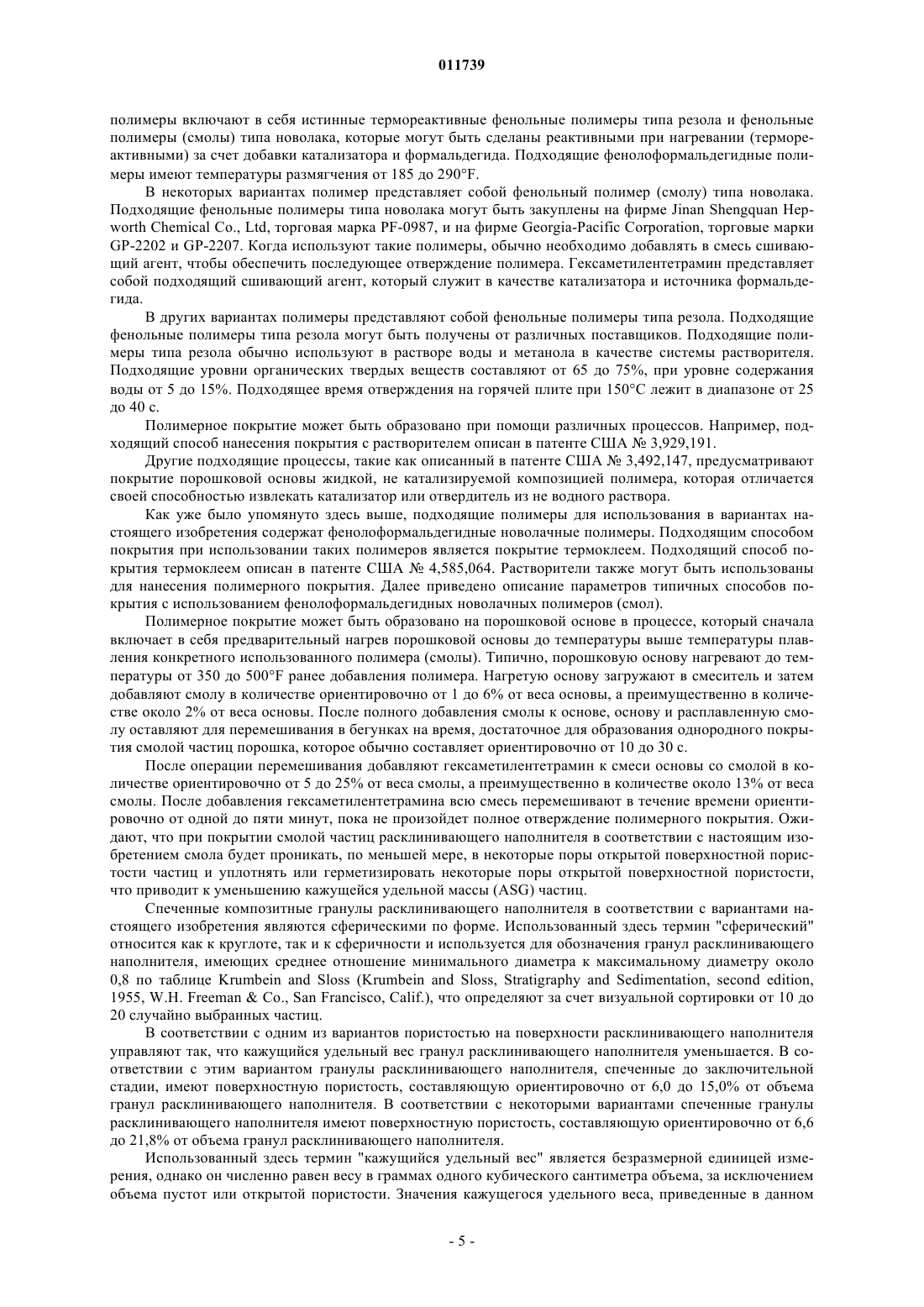

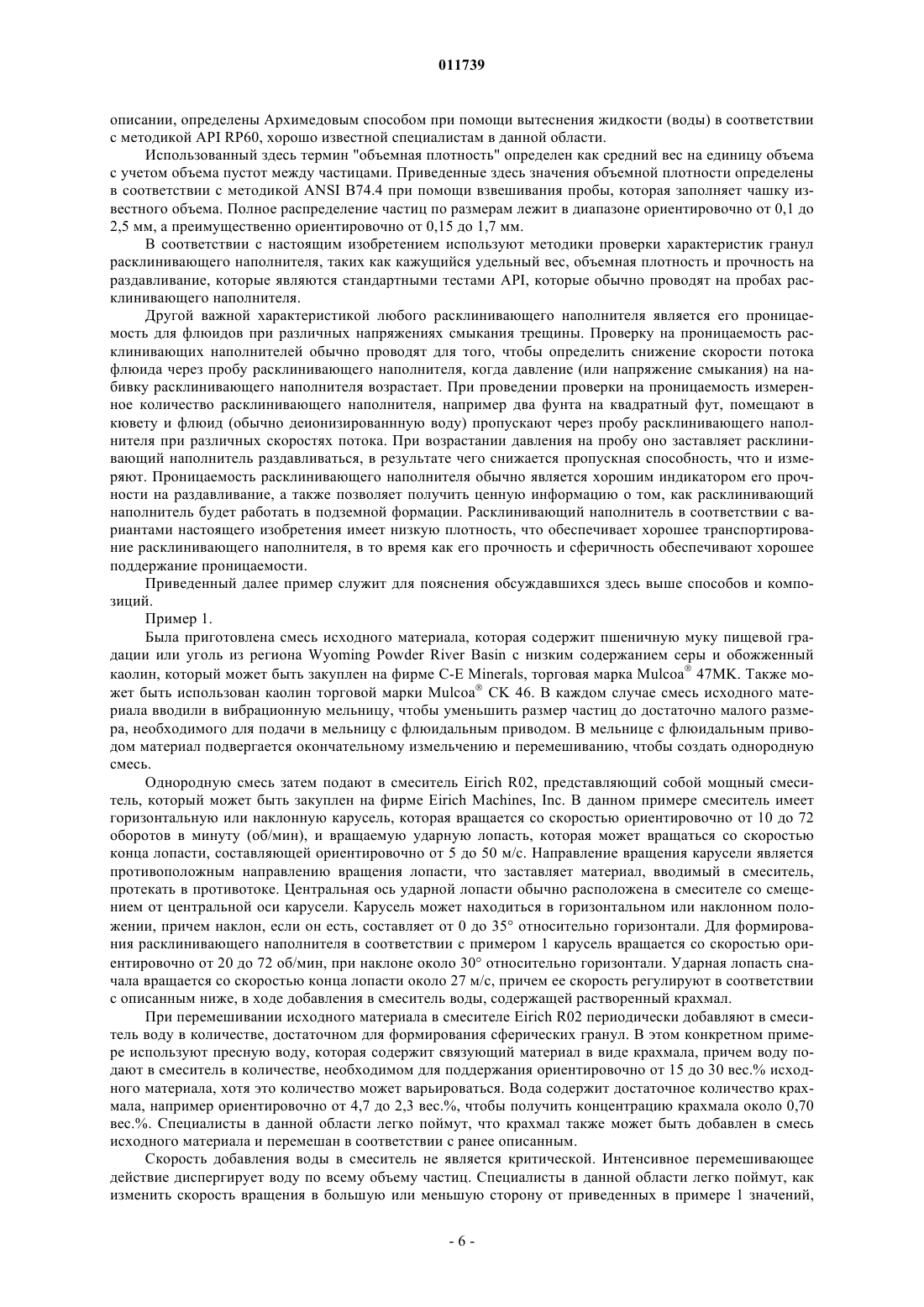

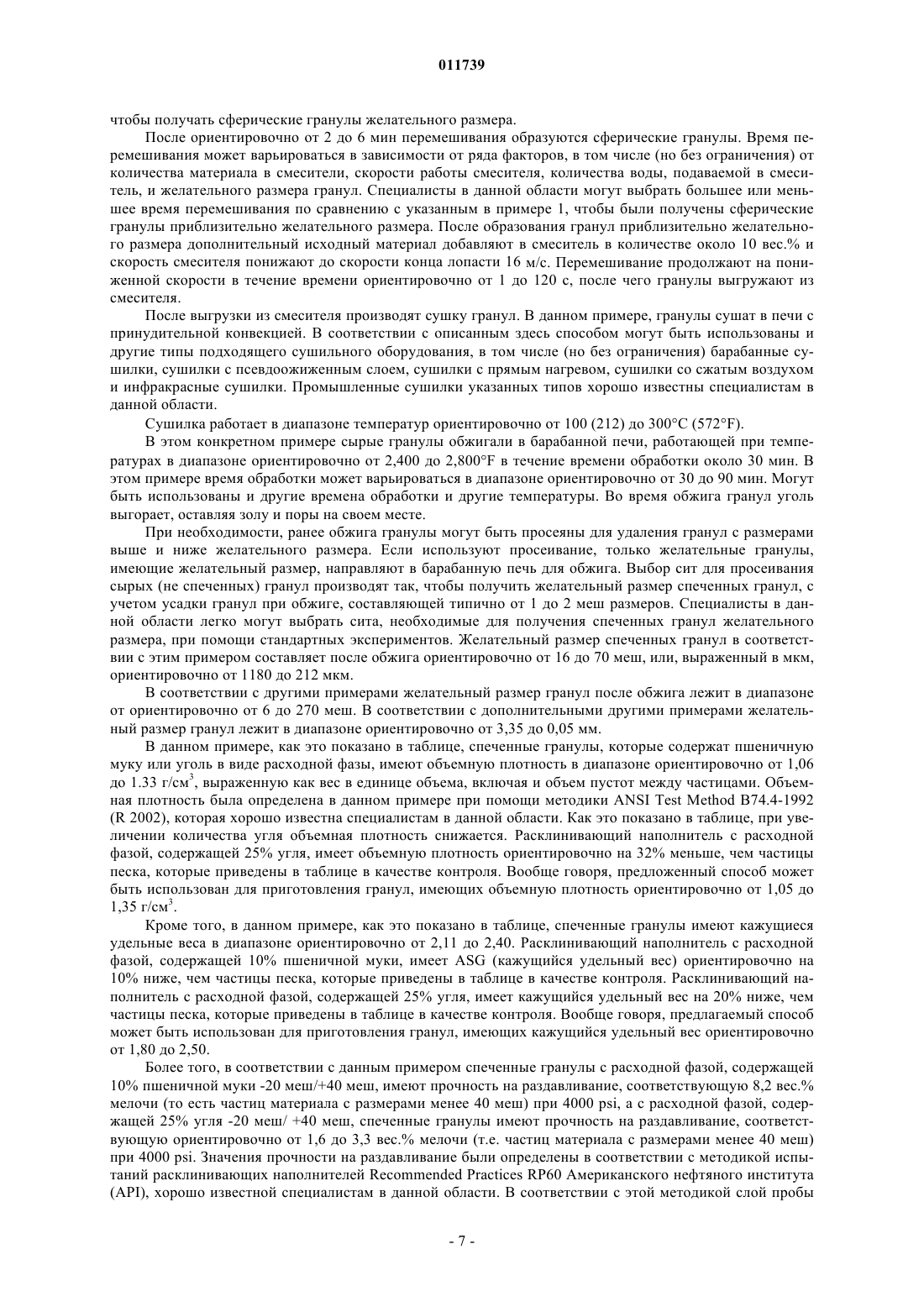

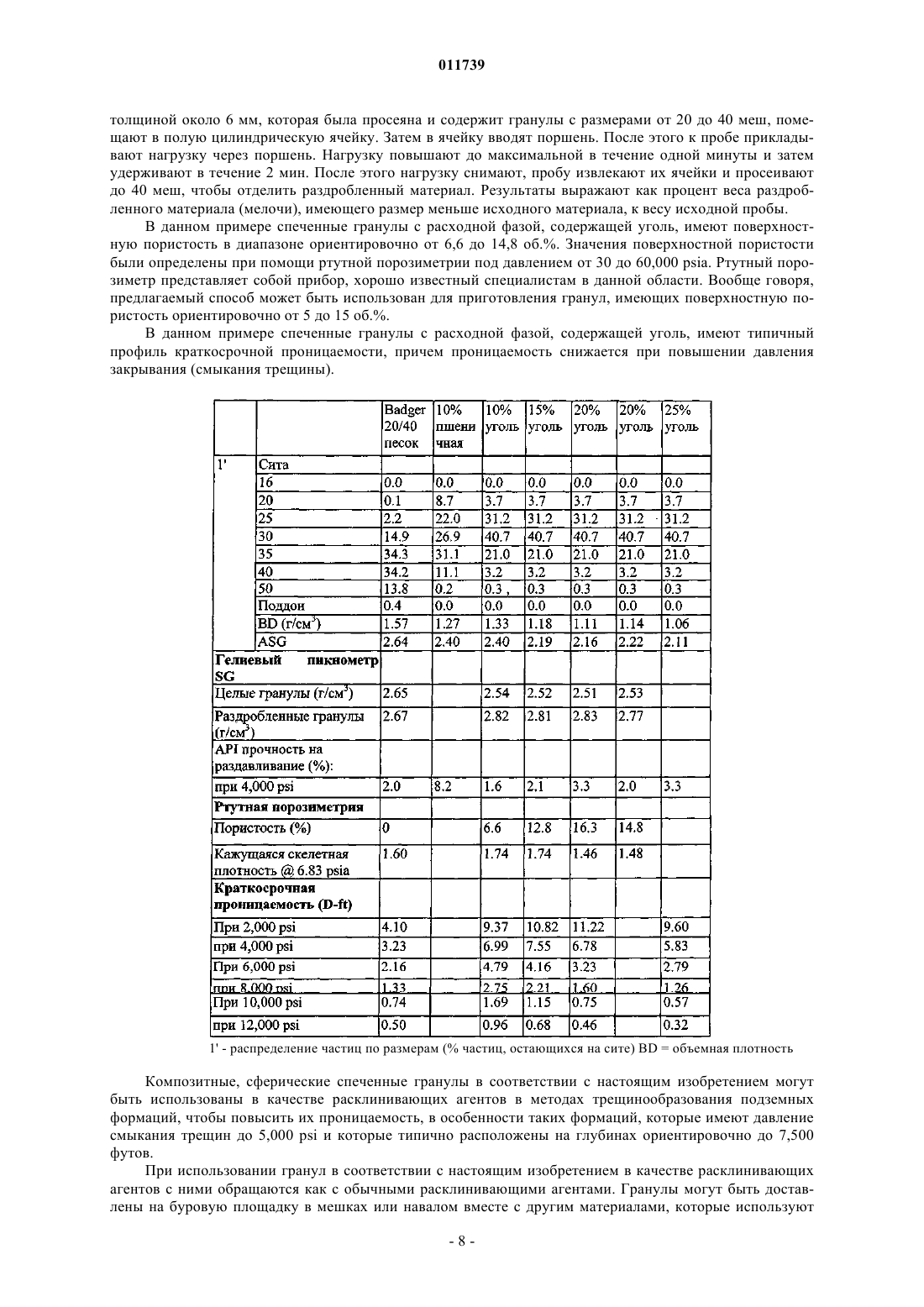

011739 Предпосылки к созданию изобретения Настоящее изобретение в общем имеет отношение к расклинивающим наполнителям для газовых и нефтяных скважин, а более конкретно к спеченным расклинивающим наполнителям для широкого диапазона применений. Нефть и природный газ добывают из скважин, идущих в пористые и проницаемые подземные формации. Пористость формации позволяет ей хранить нефть и природный газ, а проницаемость формации позволяет нефти или газу протекать через формацию. Проницаемость формации является существенной характеристикой, позволяющей нефти или газу протекать в местоположение, из которого они могут быть откачены через скважину. Иногда проницаемость формации, содержащей нефть или газ, является недостаточной для рентабельной добычи нефти или газа. В других случаях, во время работы скважины, проницаемость формации падает до такой степени, что дальнейшая добыча становится нерентабельной. В таких случаях необходимо производить образование трещин в формации и расклинивать трещины, поддерживая их в открытом состоянии, при помощи расклинивающего материала или расклинивающего агента. Такое трещинообразование обычно осуществляют с использованием гидравлического давления, а в качестве расклинивающего материала или расклинивающего агента используют порошковый материал,который вводят в трещину при помощи суспензии, содержащей флюид и расклинивающий агент. Этот расклинивающий агент должен иметь достаточную прочность, чтобы сопротивляться раздавливанию за счет закрывающих трещину напряжений в формации. Как правило, чем глубже скважина, тем большую прочность должен иметь расклинивающий агент, чтобы сопротивляться раздавливанию. Таким образом,расклинивающие наполнители, которые используют в мелких скважинах, не должны обладать такой же прочностью, как расклинивающие наполнители, используемые в более глубоких скважинах. Давно известно, что спеченный боксит, имеющий содержание оксида алюминия около 85%, является достаточно прочным, чтобы выдерживать раздавливание в скважине глубиной свыше 20,000 футов. Однако эти имеющие высокие прочности расклинивающие агенты имеют высокие плотности (т.е. кажущиеся удельные веса), свыше 3,4, и требуют использования имеющих высокую вязкость нагнетаемых флюидов или высоких интенсивностей нагнетания, чтобы удерживать их в суспензии во время операции нагнетания. Использование имеющих более высокую вязкость нагнетаемых флюидов, что требуется для транспортирования имеющих высокую плотность расклинивающих наполнителей, может вызывать повреждение имеющей разлом (трещину) поверхности формации и полученной расклиненной трещины,так как остатки от имеющих высокую вязкость флюидов концентрируются вдоль передней поверхности трещины во время нагнетания и, если их не разрушать соответствующим образом, остаются внутри расклиненной трещины, в результате чего снижается проницаемость расклиненной трещины. По причине недостатков, связанных с использованием имеющих высокую вязкость жидкостей (флюидов) для гидроразрыва, использование имеющих высокую плотность расклинивающих наполнителей ограничено случаем использования в скважинах с контролируемой высокой прочностью. Принимая во внимание отрицательные воздействия имеющих высокую вязкость жидкостей для гидроразрыва, уже были разработаны различные расклинивающие наполнители с меньшими плотностями и меньшей прочностью, предназначенные для использования в более мелких скважинах. Эти имеющие меньшие плотности расклинивающие наполнители позволяют использовать имеющие меньшие вязкости жидкости для гидроразрыва, которые вызывают меньшее повреждение поверхности трещины и окончательной расклиненной трещины. Было обнаружено, что имеющие промежуточные плотности расклинивающие наполнители, которые обычно имеют кажущийся удельный вес ориентировочно от 3,1 до 3,4, имеют достаточную прочность для обеспечения достаточной проницаемости при промежуточных глубинах скважин и промежуточных давлениях в них. В этих имеющих промежуточные плотности расклинивающих наполнителях плотность была понижена главным образом за счет снижения содержания оксида алюминия до 75%, как это показано в патенте США 4,427,068. Имеющие промежуточные плотности расклинивающие наполнители обычно рекомендуют для использования в скважинах, имеющих глубину ориентировочно от 8,000 до 12,000 футов. Имеющий низкую плотность расклинивающий наполнитель, который описан в патенте США 5,120,455, получен с использованием каолина, имеющего 50% содержание оксида алюминия. Этот имеющий низкую плотность расклинивающий наполнитель имеет кажущуюся удельную массу от 2,62 до 2,80, и его рекомендуют для использования в скважинах, имеющих глубину ориентировочно до 8,000 футов. Имеющий еще более низкую плотность расклинивающий наполнитель, имеющий кажущийся удельный вес от 2,20 до 2,60, который описан в патенте США 5,188,175, получен с использованием исходного материала, имеющего содержание оксида алюминия от 25 до 40%. Как это отмечено в патенте США 5,188,175, пониженная плотность означает, что нагнетаемый флюид может иметь меньшую вязкость и интенсивность нагнетания может быть снижена, причем та и другая характеристики приводят к повышению рентабельности. Поэтому желательно, чтобы расклинивающий наполнитель имел еще более низкую плотность, чем описанный в этом патенте расклинивающий наполнитель, например кажущийся удельный вес 2,10 или меньше. Как показывает анализ известного уровня техники, снижение содержания оксида алюминия в мате-1 011739 риале обычно приводит к получению имеющего более низкую плотность расклинивающего наполнителя. Однако, когда содержание оксида алюминия снижают слишком сильно, обычно это сопровождается повышением содержания диоксида кремния, что ведет к достаточно существенной потере прочности. Поэтому не увенчались успехом усилия по созданию еще более легкого расклинивающего наполнителя за счет использования материалов с более низким содержанием оксида алюминия. Тем не менее, существует необходимость в имеющем очень низкую плотность расклинивающем наполнителе, имеющем кажущийся удельный вес 2,10 или меньше, который является достаточно прочным, чтобы его можно было использовать в мелких скважинах, например в скважинах глубиной до 7500 футов. Подробное описание изобретения В соответствии с настоящим изобретением предлагаются композитные, сферические гранулы или частицы, имеющие кажущиеся удельные веса ориентировочно от 1,80 до 2,50. Такие сферические частицы используют в качестве расклинивающих наполнителей для газовых и нефтяных скважин. Расклинивающий наполнитель в соответствии с настоящим изобретением имеет умеренную прочность и является эффективным при напряжениях смыкания трещины до 5000 psi (фунтов на квадратный дюйм). Расклинивающий наполнитель содержит главным образом круглые и сферические спеченные гранулы, образованные из встречающихся в природе материалов, и содержит ориентировочно от 65 до 95 вес.% глины, боксита или смеси глины с бокситом и ориентировочно от 5 до 35 вес.% расходного фазового материала. Ингредиенты для образования частиц расклинивающего наполнителя имеют средний размер частиц ориентировочно менее 15 мкм, преимущественно ориентировочно менее 10 мкм, а еще лучше ориентировочно менее 5 мкм. Вообще говоря, расклинивающий наполнитель может быть приготовлен из любого алюмосиликатного материала, который может быть объединен с расходным фазовым материалом, который можно гранулировать в сферические частицы и который можно сушить и спекать для удаления расходного фазового материала из гранулы, чтобы образовать пористую готовую гранулу,имеющую желательные свойства, такие как указанные здесь выше. Подходящие глины для использования в композициях для приготовления расклинивающих наполнителей в соответствии с вариантами настоящего изобретения включают в себя каолин, диаспоровую глину, глину Берли (Burley) и кремнеземистую глину. Подходящие бокситы для использования в композициях для приготовления расклинивающих наполнителей в соответствии с вариантами настоящего изобретения включают в себя природный боксит,который содержит, главным образом, оксид алюминия (Al2O3) и различные примеси, в том числе оксид железа, силикат алюминия, диоксид титана и кварц. В соответствии с другим вариантом осуществления настоящего изобретения боксит может быть заменен оксидом алюминия. Подходящим оксидом алюминия для использования в композициях для приготовления расклинивающих наполнителей в соответствии с вариантами настоящего изобретения является оксид алюминия в виде мелочи с пылеуловителя, которая представляет собой побочный продукт очистки оксида алюминия с использованием процесса Байера (Bayer). В соответствии с процессом Байера алюминиевый компонент бокситной руды растворяют в гидроксиде натрия, из раствора удаляют примеси и тригидрат алюминия осаждают из раствора и затем прокаливают в оксид алюминия. Технологическая установка Байера, по существу, представляет собой устройство для нагревания и охлаждения большого рециркулирующего потока раствора каустической соды. Боксит добавляют в точке высокой температуры, красный шлам отделяют при промежуточной температуре, а оксид алюминия осаждают в точке низкой температуры в цикле. Мелочь оксида алюминия, которую используют для приготовления гранул расклинивающего наполнителя в соответствии с вариантами настоящего изобретения, является побочным продуктом этого процесса. Предпочтительная мелочь оксида алюминия имеет содержание оксида алюминия около 99% и потерю веса на прокаливание около 13-22%. Термин "потеря веса на прокаливание" относится к способу, хорошо знакомому специалистам, в котором образцы сушат при температуре около 100 С, чтобы удалить свободную влагу, и затем нагревают ориентировочно до 1000 С, чтобы удалить химически связанную воду и другие соединения. В тексте описания настоящего изобретения термин "боксит" следует понимать как включающий в себя мелочь оксида алюминия, полученную с пылеуловителя как побочный продукт описанного выше процесса. В соответствии с некоторыми вариантами глина или боксит могут быть прокалены, частично прокалены или не прокалены. Если эти материалы прокалены, то их прокаливание производят при помощи процессов, хорошо известных специалистам в данной области, при температурах и в течение времени,достаточных для удаления существенного количества воды гидратации, чтобы облегчить гранулирование и получить имеющий более высокую прочность конечный продукт. Подходящие расходные фазовые материалы для использования в композициях для приготовления расклинивающего наполнителя в соответствии с данным вариантом содержат уголь, пшеничную муку,рисовую шелуху, древесное волокно, сахар и другие органические или неорганические материалы, которые выгорают или иным образом могут быть удалены из гранул, оставляя на своем месте поры. Такие материалы образуют так называемую "расходную фазу", так как они могут быть удалены из гранул для образования пористости и, следовательно, для снижения плотности гранул. В некоторых вариантах пшеничная мука представляет собой расходный фазовый материал. В некоторых вариантах композиция для-2 011739 создания расклинивающего наполнителя может содержать 10 вес.% пшеничной муки. В некоторых вариантах уголь является расходным фазовым материалом, поскольку он горит, оставляя после себя поры и зольный остаток при типичных температурах спекания гранул. Таким образом, уголь создает желательную степень пористости гранул расклинивающего наполнителя. В некоторых вариантах композиции для получения расклинивающего наполнителя могут содержать 5, 10, 15, 20, 25 или 35 вес.% угля. Специалисты в данной области легко поймут, что могут быть использованы и другие подходящие расходные фазовые материалы для использования в композициях для приготовления расклинивающего наполнителя в соответствии с вариантами настоящего изобретения, которые содержат любой материал,который частично или полностью превращается (распадается, разлагается) в газ во время нагрева. Материалы для использования в композициях для приготовления расклинивающего наполнителя в соответствии с вариантами настоящего изобретения являются совместимыми с самыми различными материалами расклинивающих наполнителей и могут быть использованы как матрица для них, так что могут быть получены самые различные композитные расклинивающие наполнители, которые могут быть приспособлены для использования в специфических условиях или специфических формациях. Таким образом, свойствами готовых спеченных композитных гранул, такими как прочность, пористость, кажущийся удельный вес и объемная плотность, можно управлять за счет изменений смеси исходных компонентов. Если специально не оговорено иное, то все проценты, пропорции и значения, которые относятся к композиции, выражены здесь в терминах веса (массы). Одно из преимуществ имеющего более низкую плотность расклинивающего наполнителя в соответствии с вариантами настоящего изобретения заключается в том, что этого расклинивающего наполнителя требуется меньше, по сравнению с имеющими более высокую плотность расклинивающими наполнителями, чтобы заполнить данную полость в формации. Другое преимущество этого имеющего более низкую плотность расклинивающего наполнителя заключается в возможности использования имеющего расклинивающего наполнителя заключается в возможности использования имеющего более низкую вязкость флюида во время операций нагнетания, что приводит к более низкой полной стоимости флюида,уменьшает повреждение поверхности раздела трещины и набивочного материала расклиненной трещины по сравнению с использованием более тяжелых или более плотных расклинивающих наполнителей. В соответствии с настоящим изобретением предлагается также способ образования трещин в нефтяных и газовых скважинах при глубинах до 7,500 футов с использованием расклинивающего наполнителя в соответствии с настоящим изобретением. В таких процессах вязкую жидкость (флюид), часто называемую "подушкой", нагнетают в скважину под давлением, чтобы создать и расширить трещину в подземной формации. Может быть использован флюид для гидроразрыва на базе масла, на базе воды,кислоты, эмульсии, пены или любой другой флюид. Нагнетание флюида для гидроразрыва продолжают до тех пор, пока не будет получена трещина достаточной геометрии, позволяющая ввести в нее расклинивающие гранулы. После этого описанные здесь выше гранулы вводят в трещину за счет нагнетания в нее флюида, в который предварительно были введены гранулы, образующие в нем суспензию. Распределение расклинивающего материала обычно, но не обязательно, образует многослойную набивку. После введения в трещину гранул скважину закрывают на время, достаточное для того, чтобы давление в трещине могло стравиться в формацию. Это приводит к (частичному) закрыванию трещины и приложению давления к расклинивающим гранулам, которые препятствуют дальнейшему закрыванию трещины. В скважинах с указанными здесь выше глубинами сжимающее напряжение, воздействующее на расклинивающий наполнитель, обычно доходит до 5,000 psi. В соответствии с настоящим изобретением спеченные сферические гранулы получают следующим способом. 1. Не обожженные, частично обожженные или обожженные глину, боксит или смеси глины с бокситом и расходный фазовый материал измельчают в мелкие частицы размера пыли, такой как пыль, в которой около 90-100% частиц имеют размер менее 325 меш. Глина, боксит или смеси глины с бокситом и расходный фазовый материал могут быть измельчены независимо и затем перемешаны или же они могут быть измельчены совместно. В любом случае расходный фазовый материал однородно перемешивают с глиной, бокситом или смесями глины с бокситом и распределяют в этих смесях. Глину, боксит или смеси глины с бокситом и расходный фазовый материал вместе с водой вводят в заданном соотношении в высокоинтенсивный (мощный) смеситель. 2. Глину, боксит или смеси глины с бокситом, расходный фазовый материал и воду перемешивают,чтобы образовать мокрую однородную порошковую смесь. Подходящие имеющиеся в продаже мощные устройства для перемешивания имеют вращаемую горизонтальную или наклонную карусель и вращаемую ударную лопасть, как это описано, например, в патенте США 3,690,622. 3. В ходе перемешивания смеси добавляют достаточное количество воды, чтобы вызвать образование композитных, главным образом, сферических гранул желательного размера из смеси глины, боксита или смесей глины с бокситом и расходного фазового материала. Действие интенсивного перемешивания быстро диспергирует воду по всему объему частиц. Вообще говоря, полное количество воды, которое достаточно для образования, главным образом,-3 011739 сферических гранул, составляет ориентировочно от 15 до 30% от веса смеси глины, боксита или смесей глины с бокситом и расходного фазового материала. Полное время перемешивания обычно составляет ориентировочно от 2 до 15 мин. Специалисты легко поймут, как определить достаточное количество воды, добавляемой в смеситель, чтобы формировались, главным образом, круглые и сферические гранулы. При необходимости, связующий материал, например различные полимеры или парафины, крахмал или поливиниловый спирт, могут быть добавлены в исходную смесь, чтобы улучшить формирование гранул и повысить прочность не спеченного материала гранул. Подходящие связующие материалы содержат (но без ограничения) кукурузный крахмал, поливиниловый спирт или раствор силиката натрия,или их смеси. Жидкие связующие материалы также могут быть добавлены в смесь, причем бентонит и/или различные полимеры или парафины, известные специалистам в данной области, также могут быть использованы в качестве связующего материала. Подходящим связующим материалом является кукурузный крахмал, который может быть добавлен при уровнях ориентировочно от 0 до 1,5 вес.%. В некоторых вариантах крахмал может быть добавлен в количестве ориентировочно от 0,5 до 0,7 вес.%. В других вариантах подходящий связующий материал может быть добавлен в количестве ориентировочно от 0,25 до 1,0% от веса исходного материала, или в любом другом подходящем количестве, так чтобы содействовать формированию гранул. Необходимость использования больших или меньших количеств связующего материала, отличающихся от приведенных здесь величин, может быть определена специалистами в данной области за счет проведения стандартных экспериментов. 4. Полученные гранулы сушат и просеивают до соответствующего размера не спеченных гранул,который будет компенсировать усадку, происходящую во время спекания (обжига) в обжиговой печи. Бракованные слишком крупные и слишком мелкие гранулы и порошковый материал, полученные после операций сушки и просеивания, могут быть использованы в повторном цикле. Гранулы также могут быть просеяны после сушки и/или после обжига. 5. Высушенные гранулы затем обжигают при температуре спекания в течение заданного периода времени, достаточного для того, чтобы получить спеченные, сферические гранулы, имеющие кажущийся удельный вес от 1,80 до 2,50 и объемную плотность ориентировочно от 1,05 до 1,35 г/см 3. Конкретные использованные время и температура зависят от относительных количеств глины, боксита или смесей глины с бокситом и расходного фазового материала и могут быть определены эмпирически на основании результатов физических испытаний гранул после обжига. Готовые гранулы могут быть подвергнуты галтовке для повышения гладкости поверхности. В соответствии с вариантами настоящего изобретения, когда расходный фазовый материал представляет собой уголь, после обжига не спеченных гранул при температуре ориентировочно от 2400 до 2800F уголь выгорает с образованием диоксида углерода (СО 2) и различных количеств диоксида серы(SO2) в зависимости от конкретного месторождения, где он был добыт, и золы. Таким образом, в результате выгорания угля получают поры на его месте и небольшое количеств золы. Так как уголь однородно распределен в не спеченных гранулах, остающиеся вместо него поры после обжига будут однородно распределены по всему объему спеченных гранул, в результате чего получают пористые спеченные гранулы, имеющие низкую плотность и высокую прочность. Структура пор, оставшихся после выгорания угля, которую определяют при помощи кажущегося удельного веса и ртутной порозиметрии, является относительно несвязанной. Кроме того, как это подтверждают при помощи гелиевого пикнометра, гранулы расклинивающего наполнителя являются полностью спеченными. Полезность расклинивающих наполнителей в соответствии с вариантами настоящего изобретения может быть расширена на применения с высокими сжимающими напряжениями за счет покрытия расклинивающих наполнителей полимером (смолой). Полимерное покрытие может быть отверждено или является отверждаемым. В соответствии с одним из вариантов гранулы расклинивающего наполнителя покрывают полимером, растворенным в растворителе. В этом варианте растворитель испаряется и затем полимер отверждается. В соответствии с другим вариантом гранулы расклинивающего наполнителя перемешивают с расплавленным полимером, расплавленный полимер охлаждают для образования покрытия гранул, а затем отверждают полимерное покрытие. Альтернативно, используют отверждаемое полимерное покрытие, но которое не было в достаточной мере отверждено ранее его использования. В этом варианте полимер отверждают после нагнетания в скважину формации, при помощи технологий, хорошо известных специалистам в данной области. В качестве полимеров для покрытия гранул расклинивающего наполнителя могут быть использованы любые полимеры, которые могут быть нанесены на основу и затем отверждены до более высокой степени полимеризации, например такие как эпоксидные смолы или фенольные полимеры. В качестве примеров таких полимеров можно привести фенолоальдегидные полимеры (смолы) как типа резола, так и типа новолака, мочевиноальдегидные полимеры, меламиноальдегидные полимеры, эпоксидные смолы,полимеры на базе фурфурилового спирта, сложные полиэфиры и алкидные смолы, а также сополимеры таких полимеров. Полимеры должны образовывать твердое не липкое покрытие при температурах окружающей среды, так чтобы покрытые частицы оставались свободно текущими и не создавали агломерат при нормальных условиях хранения. В некоторых вариантах полимеры представляют собой фенолоформальдегидные полимеры. Эти-4 011739 полимеры включают в себя истинные термореактивные фенольные полимеры типа резола и фенольные полимеры (смолы) типа новолака, которые могут быть сделаны реактивными при нагревании (термореактивными) за счет добавки катализатора и формальдегида. Подходящие фенолоформальдегидные полимеры имеют температуры размягчения от 185 до 290F. В некоторых вариантах полимер представляет собой фенольный полимер (смолу) типа новолака. Подходящие фенольные полимеры типа новолака могут быть закуплены на фирме Jinan Shengquan Hepworth Chemical Co., Ltd, торговая марка PF-0987, и на фирме Georgia-Pacific Corporation, торговые маркиGP-2202 и GP-2207. Когда используют такие полимеры, обычно необходимо добавлять в смесь сшивающий агент, чтобы обеспечить последующее отверждение полимера. Гексаметилентетрамин представляет собой подходящий сшивающий агент, который служит в качестве катализатора и источника формальдегида. В других вариантах полимеры представляют собой фенольные полимеры типа резола. Подходящие фенольные полимеры типа резола могут быть получены от различных поставщиков. Подходящие полимеры типа резола обычно используют в растворе воды и метанола в качестве системы растворителя. Подходящие уровни органических твердых веществ составляют от 65 до 75%, при уровне содержания воды от 5 до 15%. Подходящее время отверждения на горячей плите при 150 С лежит в диапазоне от 25 до 40 с. Полимерное покрытие может быть образовано при помощи различных процессов. Например, подходящий способ нанесения покрытия с растворителем описан в патенте США 3,929,191. Другие подходящие процессы, такие как описанный в патенте США 3,492,147, предусматривают покрытие порошковой основы жидкой, не катализируемой композицией полимера, которая отличается своей способностью извлекать катализатор или отвердитель из не водного раствора. Как уже было упомянуто здесь выше, подходящие полимеры для использования в вариантах настоящего изобретения содержат фенолоформальдегидные новолачные полимеры. Подходящим способом покрытия при использовании таких полимеров является покрытие термоклеем. Подходящий способ покрытия термоклеем описан в патенте США 4,585,064. Растворители также могут быть использованы для нанесения полимерного покрытия. Далее приведено описание параметров типичных способов покрытия с использованием фенолоформальдегидных новолачных полимеров (смол). Полимерное покрытие может быть образовано на порошковой основе в процессе, который сначала включает в себя предварительный нагрев порошковой основы до температуры выше температуры плавления конкретного использованного полимера (смолы). Типично, порошковую основу нагревают до температуры от 350 до 500F ранее добавления полимера. Нагретую основу загружают в смеситель и затем добавляют смолу в количестве ориентировочно от 1 до 6% от веса основы, а преимущественно в количестве около 2% от веса основы. После полного добавления смолы к основе, основу и расплавленную смолу оставляют для перемешивания в бегунках на время, достаточное для образования однородного покрытия смолой частиц порошка, которое обычно составляет ориентировочно от 10 до 30 с. После операции перемешивания добавляют гексаметилентетрамин к смеси основы со смолой в количестве ориентировочно от 5 до 25% от веса смолы, а преимущественно в количестве около 13% от веса смолы. После добавления гексаметилентетрамина всю смесь перемешивают в течение времени ориентировочно от одной до пяти минут, пока не произойдет полное отверждение полимерного покрытия. Ожидают, что при покрытии смолой частиц расклинивающего наполнителя в соответствии с настоящим изобретением смола будет проникать, по меньшей мере, в некоторые поры открытой поверхностной пористости частиц и уплотнять или герметизировать некоторые поры открытой поверхностной пористости,что приводит к уменьшению кажущейся удельной массы (ASG) частиц. Спеченные композитные гранулы расклинивающего наполнителя в соответствии с вариантами настоящего изобретения являются сферическими по форме. Использованный здесь термин "сферический" относится как к круглоте, так и к сферичности и используется для обозначения гранул расклинивающего наполнителя, имеющих среднее отношение минимального диаметра к максимальному диаметру около 0,8 по таблице Krumbein and Sloss (Krumbein and Sloss, Stratigraphy and Sedimentation, second edition,1955, W.H. FreemanCo., San Francisco, Calif.), что определяют за счет визуальной сортировки от 10 до 20 случайно выбранных частиц. В соответствии с одним из вариантов пористостью на поверхности расклинивающего наполнителя управляют так, что кажущийся удельный вес гранул расклинивающего наполнителя уменьшается. В соответствии с этим вариантом гранулы расклинивающего наполнителя, спеченные до заключительной стадии, имеют поверхностную пористость, составляющую ориентировочно от 6,0 до 15,0% от объема гранул расклинивающего наполнителя. В соответствии с некоторыми вариантами спеченные гранулы расклинивающего наполнителя имеют поверхностную пористость, составляющую ориентировочно от 6,6 до 21,8% от объема гранул расклинивающего наполнителя. Использованный здесь термин "кажущийся удельный вес" является безразмерной единицей измерения, однако он численно равен весу в граммах одного кубического сантиметра объема, за исключением объема пустот или открытой пористости. Значения кажущегося удельного веса, приведенные в данном-5 011739 описании, определены Архимедовым способом при помощи вытеснения жидкости (воды) в соответствии с методикой API RP60, хорошо известной специалистам в данной области. Использованный здесь термин "объемная плотность" определен как средний вес на единицу объема с учетом объема пустот между частицами. Приведенные здесь значения объемной плотности определены в соответствии с методикой ANSI B74.4 при помощи взвешивания пробы, которая заполняет чашку известного объема. Полное распределение частиц по размерам лежит в диапазоне ориентировочно от 0,1 до 2,5 мм, а преимущественно ориентировочно от 0,15 до 1,7 мм. В соответствии с настоящим изобретением используют методики проверки характеристик гранул расклинивающего наполнителя, таких как кажущийся удельный вес, объемная плотность и прочность на раздавливание, которые являются стандартными тестами API, которые обычно проводят на пробах расклинивающего наполнителя. Другой важной характеристикой любого расклинивающего наполнителя является его проницаемость для флюидов при различных напряжениях смыкания трещины. Проверку на проницаемость расклинивающих наполнителей обычно проводят для того, чтобы определить снижение скорости потока флюида через пробу расклинивающего наполнителя, когда давление (или напряжение смыкания) на набивку расклинивающего наполнителя возрастает. При проведении проверки на проницаемость измеренное количество расклинивающего наполнителя, например два фунта на квадратный фут, помещают в кювету и флюид (обычно деионизированнную воду) пропускают через пробу расклинивающего наполнителя при различных скоростях потока. При возрастании давления на пробу оно заставляет расклинивающий наполнитель раздавливаться, в результате чего снижается пропускная способность, что и измеряют. Проницаемость расклинивающего наполнителя обычно является хорошим индикатором его прочности на раздавливание, а также позволяет получить ценную информацию о том, как расклинивающий наполнитель будет работать в подземной формации. Расклинивающий наполнитель в соответствии с вариантами настоящего изобретения имеет низкую плотность, что обеспечивает хорошее транспортирование расклинивающего наполнителя, в то время как его прочность и сферичность обеспечивают хорошее поддержание проницаемости. Приведенный далее пример служит для пояснения обсуждавшихся здесь выше способов и композиций. Пример 1. Была приготовлена смесь исходного материала, которая содержит пшеничную муку пищевой градации или уголь из региона Wyoming Powder River Basin с низким содержанием серы и обожженный каолин, который может быть закуплен на фирме С-Е Minerals, торговая марка Mulcoa 47MK. Также может быть использован каолин торговой марки Mulcoa CK 46. В каждом случае смесь исходного материала вводили в вибрационную мельницу, чтобы уменьшить размер частиц до достаточно малого размера, необходимого для подачи в мельницу с флюидальным приводом. В мельнице с флюидальным приводом материал подвергается окончательному измельчению и перемешиванию, чтобы создать однородную смесь. Однородную смесь затем подают в смеситель Eirich R02, представляющий собой мощный смеситель, который может быть закуплен на фирме Eirich Machines, Inc. В данном примере смеситель имеет горизонтальную или наклонную карусель, которая вращается со скоростью ориентировочно от 10 до 72 оборотов в минуту (об/мин), и вращаемую ударную лопасть, которая может вращаться со скоростью конца лопасти, составляющей ориентировочно от 5 до 50 м/с. Направление вращения карусели является противоположным направлению вращения лопасти, что заставляет материал, вводимый в смеситель,протекать в противотоке. Центральная ось ударной лопасти обычно расположена в смесителе со смещением от центральной оси карусели. Карусель может находиться в горизонтальном или наклонном положении, причем наклон, если он есть, составляет от 0 до 35 относительно горизонтали. Для формирования расклинивающего наполнителя в соответствии с примером 1 карусель вращается со скоростью ориентировочно от 20 до 72 об/мин, при наклоне около 30 относительно горизонтали. Ударная лопасть сначала вращается со скоростью конца лопасти около 27 м/с, причем ее скорость регулируют в соответствии с описанным ниже, в ходе добавления в смеситель воды, содержащей растворенный крахмал. При перемешивании исходного материала в смесителе Eirich R02 периодически добавляют в смеситель воду в количестве, достаточном для формирования сферических гранул. В этом конкретном примере используют пресную воду, которая содержит связующий материал в виде крахмала, причем воду подают в смеситель в количестве, необходимом для поддержания ориентировочно от 15 до 30 вес.% исходного материала, хотя это количество может варьироваться. Вода содержит достаточное количество крахмала, например ориентировочно от 4,7 до 2,3 вес.%, чтобы получить концентрацию крахмала около 0,70 вес.%. Специалисты в данной области легко поймут, что крахмал также может быть добавлен в смесь исходного материала и перемешан в соответствии с ранее описанным. Скорость добавления воды в смеситель не является критической. Интенсивное перемешивающее действие диспергирует воду по всему объему частиц. Специалисты в данной области легко поймут, как изменить скорость вращения в большую или меньшую сторону от приведенных в примере 1 значений,-6 011739 чтобы получать сферические гранулы желательного размера. После ориентировочно от 2 до 6 мин перемешивания образуются сферические гранулы. Время перемешивания может варьироваться в зависимости от ряда факторов, в том числе (но без ограничения) от количества материала в смесители, скорости работы смесителя, количества воды, подаваемой в смеситель, и желательного размера гранул. Специалисты в данной области могут выбрать большее или меньшее время перемешивания по сравнению с указанным в примере 1, чтобы были получены сферические гранулы приблизительно желательного размера. После образования гранул приблизительно желательного размера дополнительный исходный материал добавляют в смеситель в количестве около 10 вес.% и скорость смесителя понижают до скорости конца лопасти 16 м/с. Перемешивание продолжают на пониженной скорости в течение времени ориентировочно от 1 до 120 с, после чего гранулы выгружают из смесителя. После выгрузки из смесителя производят сушку гранул. В данном примере, гранулы сушат в печи с принудительной конвекцией. В соответствии с описанным здесь способом могут быть использованы и другие типы подходящего сушильного оборудования, в том числе (но без ограничения) барабанные сушилки, сушилки с псевдоожиженным слоем, сушилки с прямым нагревом, сушилки со сжатым воздухом и инфракрасные сушилки. Промышленные сушилки указанных типов хорошо известны специалистам в данной области. Сушилка работает в диапазоне температур ориентировочно от 100 (212) до 300 С (572F). В этом конкретном примере сырые гранулы обжигали в барабанной печи, работающей при температурах в диапазоне ориентировочно от 2,400 до 2,800F в течение времени обработки около 30 мин. В этом примере время обработки может варьироваться в диапазоне ориентировочно от 30 до 90 мин. Могут быть использованы и другие времена обработки и другие температуры. Во время обжига гранул уголь выгорает, оставляя золу и поры на своем месте. При необходимости, ранее обжига гранулы могут быть просеяны для удаления гранул с размерами выше и ниже желательного размера. Если используют просеивание, только желательные гранулы,имеющие желательный размер, направляют в барабанную печь для обжига. Выбор сит для просеивания сырых (не спеченных) гранул производят так, чтобы получить желательный размер спеченных гранул, с учетом усадки гранул при обжиге, составляющей типично от 1 до 2 меш размеров. Специалисты в данной области легко могут выбрать сита, необходимые для получения спеченных гранул желательного размера, при помощи стандартных экспериментов. Желательный размер спеченных гранул в соответствии с этим примером составляет после обжига ориентировочно от 16 до 70 меш, или, выраженный в мкм,ориентировочно от 1180 до 212 мкм. В соответствии с другими примерами желательный размер гранул после обжига лежит в диапазоне от ориентировочно от 6 до 270 меш. В соответствии с дополнительными другими примерами желательный размер гранул лежит в диапазоне ориентировочно от 3,35 до 0,05 мм. В данном примере, как это показано в таблице, спеченные гранулы, которые содержат пшеничную муку или уголь в виде расходной фазы, имеют объемную плотность в диапазоне ориентировочно от 1,06 до 1.33 г/см 3, выраженную как вес в единице объема, включая и объем пустот между частицами. Объемная плотность была определена в данном примере при помощи методики ANSI Test Method B74.4-1992(R 2002), которая хорошо известна специалистам в данной области. Как это показано в таблице, при увеличении количества угля объемная плотность снижается. Расклинивающий наполнитель с расходной фазой, содержащей 25% угля, имеет объемную плотность ориентировочно на 32% меньше, чем частицы песка, которые приведены в таблице в качестве контроля. Вообще говоря, предложенный способ может быть использован для приготовления гранул, имеющих объемную плотность ориентировочно от 1,05 до 1,35 г/см 3. Кроме того, в данном примере, как это показано в таблице, спеченные гранулы имеют кажущиеся удельные веса в диапазоне ориентировочно от 2,11 до 2,40. Расклинивающий наполнитель с расходной фазой, содержащей 10% пшеничной муки, имеет ASG (кажущийся удельный вес) ориентировочно на 10% ниже, чем частицы песка, которые приведены в таблице в качестве контроля. Расклинивающий наполнитель с расходной фазой, содержащей 25% угля, имеет кажущийся удельный вес на 20% ниже, чем частицы песка, которые приведены в таблице в качестве контроля. Вообще говоря, предлагаемый способ может быть использован для приготовления гранул, имеющих кажущийся удельный вес ориентировочно от 1,80 до 2,50. Более того, в соответствии с данным примером спеченные гранулы с расходной фазой, содержащей 10% пшеничной муки -20 меш/+40 меш, имеют прочность на раздавливание, соответствующую 8,2 вес.% мелочи (то есть частиц материала с размерами менее 40 меш) при 4000 psi, а с расходной фазой, содержащей 25% угля -20 меш/ +40 меш, спеченные гранулы имеют прочность на раздавливание, соответствующую ориентировочно от 1,6 до 3,3 вес.% мелочи (т.е. частиц материала с размерами менее 40 меш) при 4000 psi. Значения прочности на раздавливание были определены в соответствии с методикой испытаний расклинивающих наполнителей Recommended Practices RP60 Американского нефтяного института(API), хорошо известной специалистам в данной области. В соответствии с этой методикой слой пробы-7 011739 толщиной около 6 мм, которая была просеяна и содержит гранулы с размерами от 20 до 40 меш, помещают в полую цилиндрическую ячейку. Затем в ячейку вводят поршень. После этого к пробе прикладывают нагрузку через поршень. Нагрузку повышают до максимальной в течение одной минуты и затем удерживают в течение 2 мин. После этого нагрузку снимают, пробу извлекают их ячейки и просеивают до 40 меш, чтобы отделить раздробленный материал. Результаты выражают как процент веса раздробленного материала (мелочи), имеющего размер меньше исходного материала, к весу исходной пробы. В данном примере спеченные гранулы с расходной фазой, содержащей уголь, имеют поверхностную пористость в диапазоне ориентировочно от 6,6 до 14,8 об.%. Значения поверхностной пористости были определены при помощи ртутной порозиметрии под давлением от 30 до 60,000 psia. Ртутный порозиметр представляет собой прибор, хорошо известный специалистам в данной области. Вообще говоря,предлагаемый способ может быть использован для приготовления гранул, имеющих поверхностную пористость ориентировочно от 5 до 15 об.%. В данном примере спеченные гранулы с расходной фазой, содержащей уголь, имеют типичный профиль краткосрочной проницаемости, причем проницаемость снижается при повышении давления закрывания (смыкания трещины). 1' - распределение частиц по размерам (% частиц, остающихся на сите) BD = объемная плотность Композитные, сферические спеченные гранулы в соответствии с настоящим изобретением могут быть использованы в качестве расклинивающих агентов в методах трещинообразования подземных формаций, чтобы повысить их проницаемость, в особенности таких формаций, которые имеют давление смыкания трещин до 5,000 psi и которые типично расположены на глубинах ориентировочно до 7,500 футов. При использовании гранул в соответствии с настоящим изобретением в качестве расклинивающих агентов с ними обращаются как с обычными расклинивающими агентами. Гранулы могут быть доставлены на буровую площадку в мешках или навалом вместе с другим материалами, которые используют-8 011739 при гидравлическом разрыве. Обычное оборудование и обычные технологии могут быть использованы для введения сферических гранул в трещины в качестве расклинивающего агента. Несмотря на то что был описан предпочтительный вариант осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят за рамки формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Расклинивающий наполнитель для газовых и нефтяных скважин глубиной менее 7500 футов, который содержит множество композитных, спеченных сферических гранул, приготовленных из смеси по меньшей мере одного из глины или боксита и расходного фазового материала, причем смесь содержит от 5 до 35 вес.% расходного фазового материала. 2. Расклинивающий наполнитель по п.1, в котором расходный фазовый материал выбран из группы,в которую входят уголь, пшеничная мука, рисовая шелуха, древесное волокно и сахар. 3. Расклинивающий наполнитель по п.1, в котором гранулы изготовлены из смеси, которая содержит от 20 до 25 вес.% расходного фазового материала. 4. Расклинивающий наполнитель по п.1, в котором гранулы содержат смесь глины с бокситом. 5. Расклинивающий наполнитель по п.1, в котором гранулы имеют кажущийся удельный вес от 1,80 до 2,50. 6. Расклинивающий наполнитель по п.1, в котором гранулы имеют объемную плотность от 1,05 до 1,35 г/см 3. 7. Расклинивающий наполнитель по п.1, в котором расходный фазовый материал содержит уголь,при этом прочность гранул такова, что менее 4,0 вес.% гранул разрушаются под давлением 4,000 psi. 8. Расклинивающий наполнитель по п.1, в котором гранулы покрыты полимером. 9. Расклинивающий наполнитель по п.8, в котором полимер выбран из группы, в которую входят фенолоальдегидные полимеры, мочевиноальдегидные полимеры, меламиноальдегидные полимеры,эпоксидные смолы, полимеры на основе фурфурилового спирта, сложные полиэфиры, алкидные смолы и сополимеры таких полимеров. 10. Способ трещинообразования в подземной формации, расположенной на глубине менее 7500 футов, в котором перемешивают флюид и расклинивающий наполнитель, который содержит множество композитных, спеченных сферических гранул, причем гранулы приготовлены из смеси по меньшей мере одного из глины или боксита и расходного фазового материала, причем указанная смесь содержит от 5 до 35 вес.% расходного фазового материала, и вводят указанные гранулы в трещину в подземной формации. 11. Способ по п.10, в котором расходный фазовый материал выбран из группы, в которую входят уголь, пшеничная мука, рисовая шелуха, древесное волокно и сахар. 12. Способ по п.10, в котором смесь, из которой приготовлены гранулы, содержит от 20 до 25 вес.% расходного фазового материала. 13. Способ по п.10, в котором смесь, из которой приготовлены гранулы, содержит смесь глины с бокситом. 14. Способ по п.10, в котором гранулы имеют кажущийся удельный вес от 1,80 до 2,50. 15. Способ по п.10, в котором гранулы имеют объемную плотность ориентировочно от 1,05 до 1,35 г/см 3. 16. Способ по п.10, в котором расходный фазовый материал содержит уголь, при этом менее 4,0 вес.% гранул разрушаются под давлением 4,000 psi. 17. Способ по п.10, в котором гранулы покрыты полимером. 18. Способ по п.17, в котором полимер выбран из группы, в которую входят фенолоальдегидные полимеры, мочевиноальдегидные полимеры, меламиноальдегидные полимеры, эпоксидные смолы, полимеры на основе фурфурилового спирта, сложные полиэфиры, алкидные смолы и сополимеры таких полимеров. 19. Способ изготовления расклинивающего наполнителя для газовых и нефтяных скважин глубиной менее 7500 футов, который содержит множество композитных спеченных сферических гранул, в котором формируют смесь по меньшей мере одного из глины или боксита и расходного фазового материала,содержащую от 5 до 35 вес.% расходного фазового материала, в смесителе; перемешивают смесь с добавлением при этом воды в количестве, достаточном для формирования из смеси композитных сферических гранул; сушат гранулы в диапазоне температур от 100 до 300 С; спекают высушенные гранулы при температуре в диапазоне от 1315 до 1535 С в течение периода времени, достаточного для получения спеченных сферических гранул. 20. Способ по п.19, в котором расходный фазовый материал выбран из группы, в которую входят уголь, пшеничная мука, рисовая шелуха, древесное волокно и сахар.-9 011739 21. Способ по п.19, в котором смесь содержит от 20 до 25 вес.% расходного фазового материала. 22. Способ по п.19, в котором смесь содержит смесь глины с бокситом. 23. Способ по п.19, в котором гранулы имеют кажущийся удельный вес от 1,80 до 2,50. 24. Способ по п.19, в котором гранулы имеют объемную плотность от 1,05 до 1,35 г/см 3. 25. Способ по п.19, в котором расходный фазовый материал содержит уголь, при этом менее 4,0 вес.% гранул разрушаются под давлением 4,000 psi. 26. Способ по п.19, в котором гранулы покрыты полимером. 27. Способ по п.26, в котором полимер выбран из группы, в которую входят фенолоальдегидные полимеры, мочевиноальдегидные полимеры, меламиноальдегидные полимеры, эпоксидные смолы, полимеры на основе фурфурилового спирта, сложные полиэфиры, алкидные смолы и сополимеры таких полимеров.

МПК / Метки

МПК: B32B 27/02, C04B 38/06

Метки: изготовления, применения, менее, футов, нефтяных, способ, газовых, глубиной, наполнитель, скважин, расклинивающий

Код ссылки

<a href="https://eas.patents.su/11-11739-rasklinivayushhijj-napolnitel-dlya-gazovyh-i-neftyanyh-skvazhin-glubinojj-menee-7500-futov-sposob-ego-izgotovleniya-i-primeneniya.html" rel="bookmark" title="База патентов Евразийского Союза">Расклинивающий наполнитель для газовых и нефтяных скважин глубиной менее 7500 футов, способ его изготовления и применения</a>

Предыдущий патент: Композитный материал

Следующий патент: Способ получения массы, содержащей твердый карбид алюминия, и способ извлечения металлического алюминия из этой массы

Случайный патент: Ингибиторы газовых гидратов