Эндотермический реактор

Формула / Реферат

1. Эндотермический реактор, содержащий камеру (1) реакции окисления, имеющую вход (2) для оксиданта, выход (3) для продуктов сгорания, а также размещенный в ней топливный трубопровод (5), снабженный топливными форсунками (6), а также связанную посредством теплообмена с камерой (1) реакции окисления рабочую камеру (8) для эндотермической реакции и нагреватель (7), предназначенный повышать температуру оксиданта до температуры, обеспечивающей возможность создания температуры в смешанном потоке оксиданта и топлива из топливной форсунки (6), расположенной ближе всего к входу (2) в камеру реакции окисления, превышающей температуру его самовоспламенения, отличающийся тем, что топливный трубопровод выполнен с возможностью поддержания температуры смешанного потока оксиданта и подаваемого из трубопровода топлива вблизи каждой топливной форсунки ниже температуры его самовоспламенения.

2. Эндотермический реактор по п.1, отличающийся тем, что содержит также систему (9) инжекции ингибитора образования кокса, сообщенную с топливным трубопроводом (5) для предупреждения образования кокса в топливном трубопроводе (5) при рабочих температурах.

3. Эндотермический реактор по п.1, отличающийся тем, что топливный трубопровод (5) является трубчатым трубопроводом, расположенным, по существу, в центре внутри камеры (1) реакции окисления.

4. Эндотермический реактор по п.3, отличающийся тем, что камера (1) реакции окисления расположена, по существу, в центре внутри рабочей камеры (8).

5. Эндотермический реактор по п.1, отличающийся тем, что рабочая камера (8) является камерой для реакции пиролиза при получении олефинов.

6. Эндотермический реактор по п.1, отличающийся тем, что рабочая камера (8) является эффективной в качестве реакционной камеры для парового реформинга метана.

7. Эндотермический реактор по п.1, отличающийся тем, что является нагревателем для дегидрирования этилбензола.

8. Способ обеспечения теплом камеры эндотермического реактора по п.1, включающий стадии подачи топлива; добавления в топливо ингибитора коксообразования для предупреждения образования кокса при рабочих температурах реактора; подачи топливной смеси к множеству топливных форсунок (6); предварительного нагрева оксиданта до температуры, которая превышает температуру самовоспламенения смеси оксиданта и топлива; обеспечения теплообмена между камерой (1) реакции окисления и рабочей камерой (8) для протекания эндотермической реакции, отличающийся тем, что он включает стадию поддержания температуры смешанного потока в камере (1) реакции окисления вблизи каждой топливной форсунки ниже температуры самовоспламенения смешанного потока.

9. Способ по п.8, отличающийся тем, что при этом осуществляют реакцию реформинга метана.

10. Способ по п.8, отличающийся тем, что при этом осуществляют реакцию пиролиза для получения олефинов.

11. Способ по п.8, отличающийся тем, что при этом осуществляют процесс дегидрирования этилбензола.

12. Способ по п.8, отличающийся тем, что ингибитор коксообразования выбран из группы, состоящей из двуокиси углерода и пара.

Текст

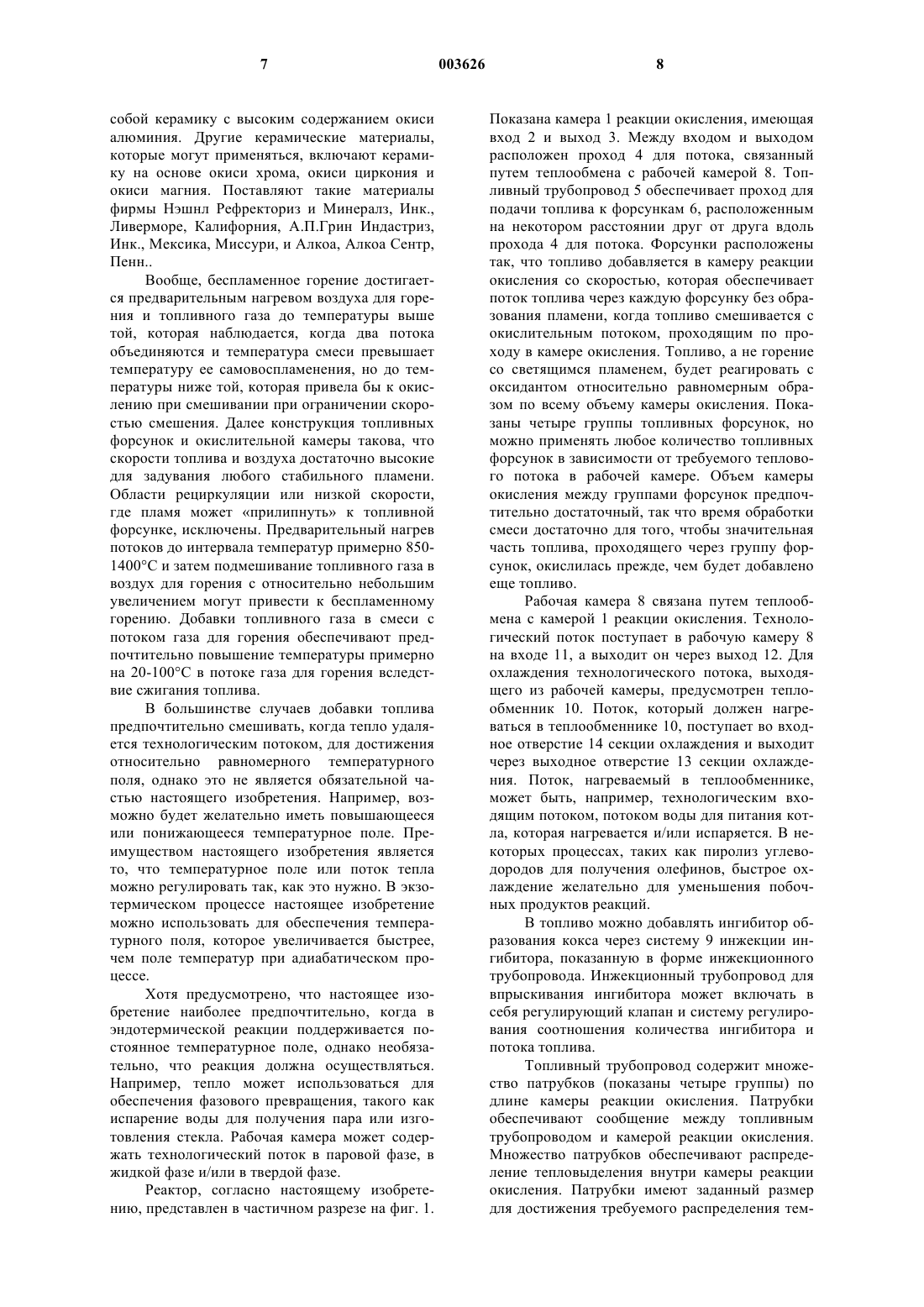

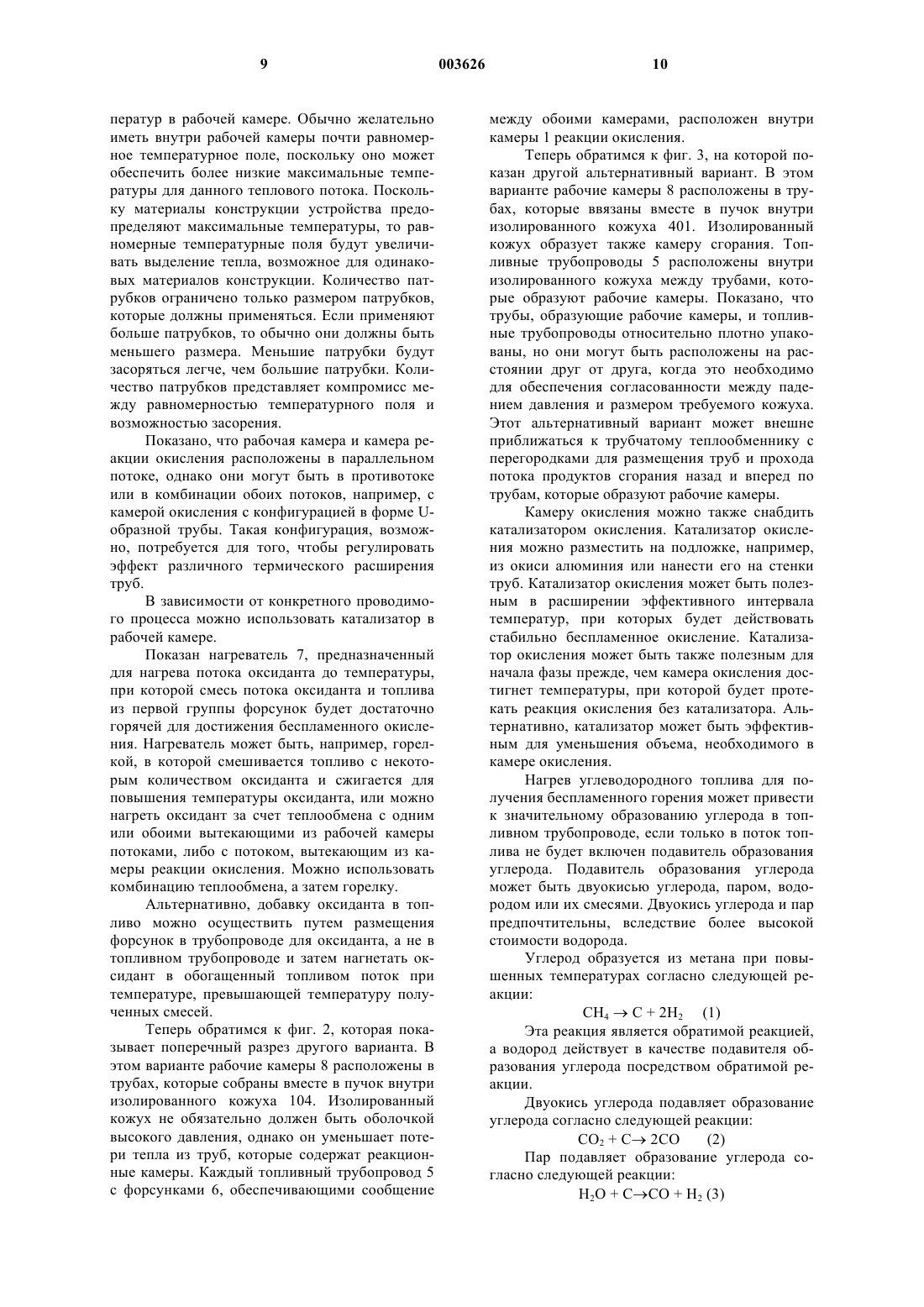

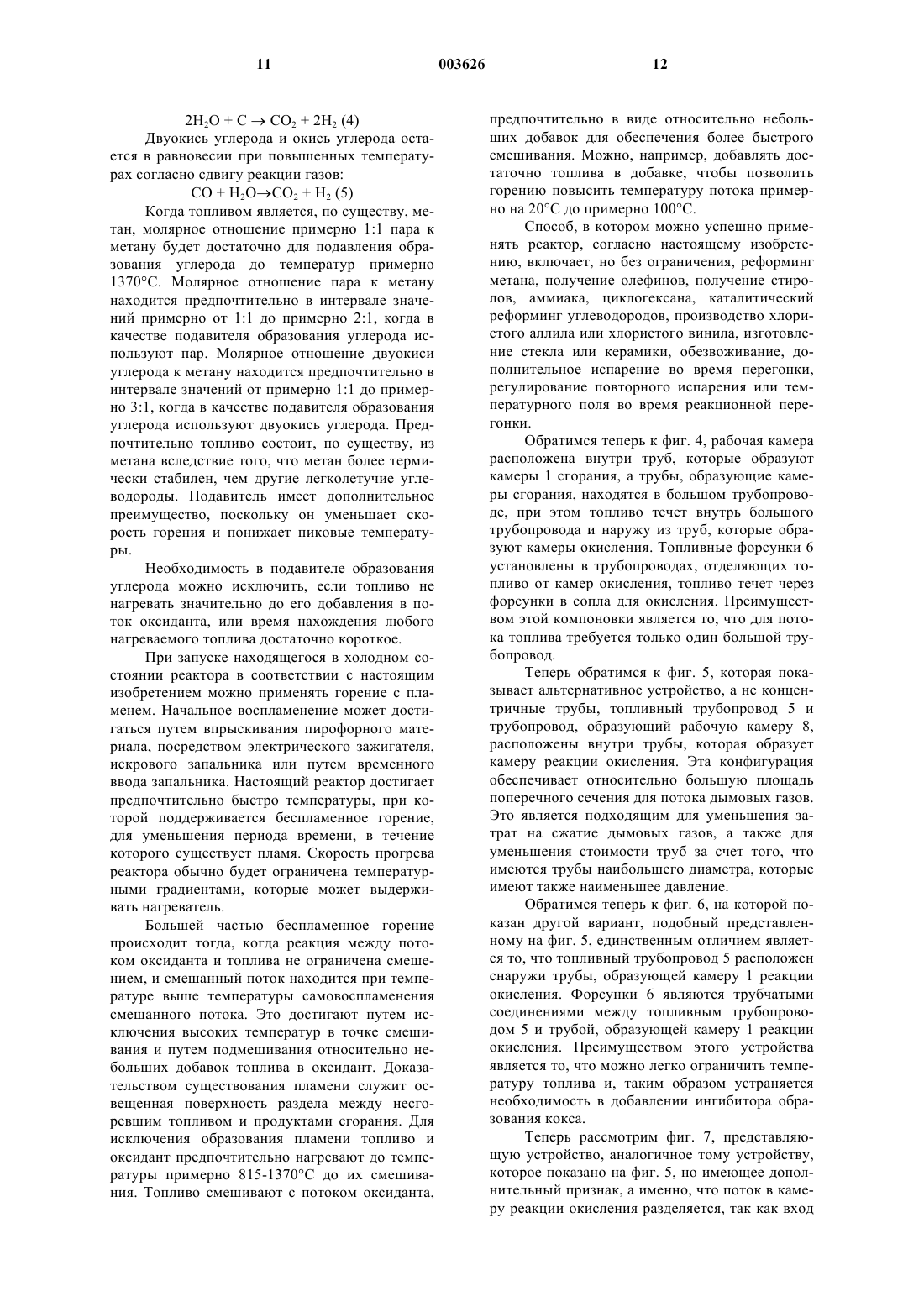

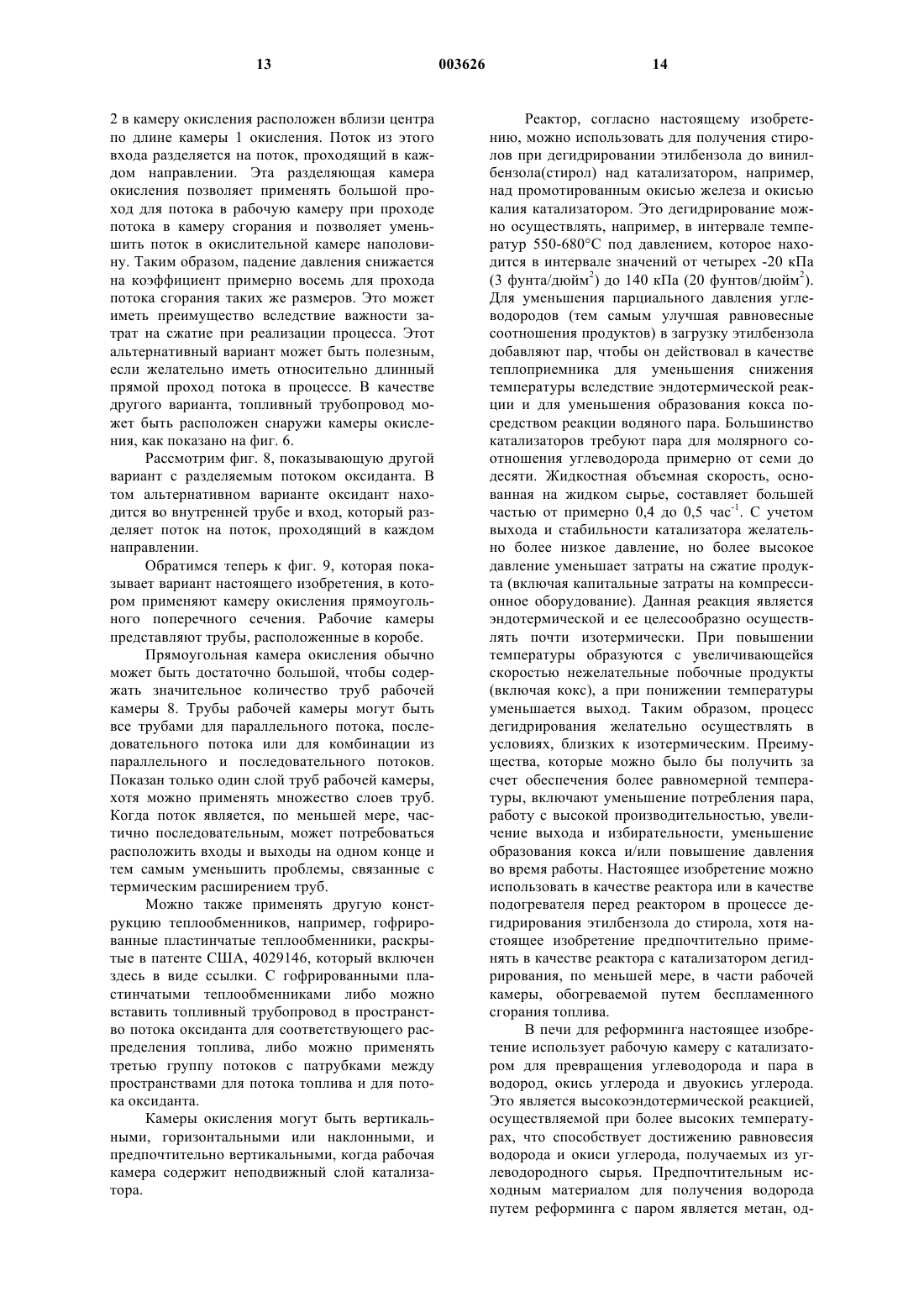

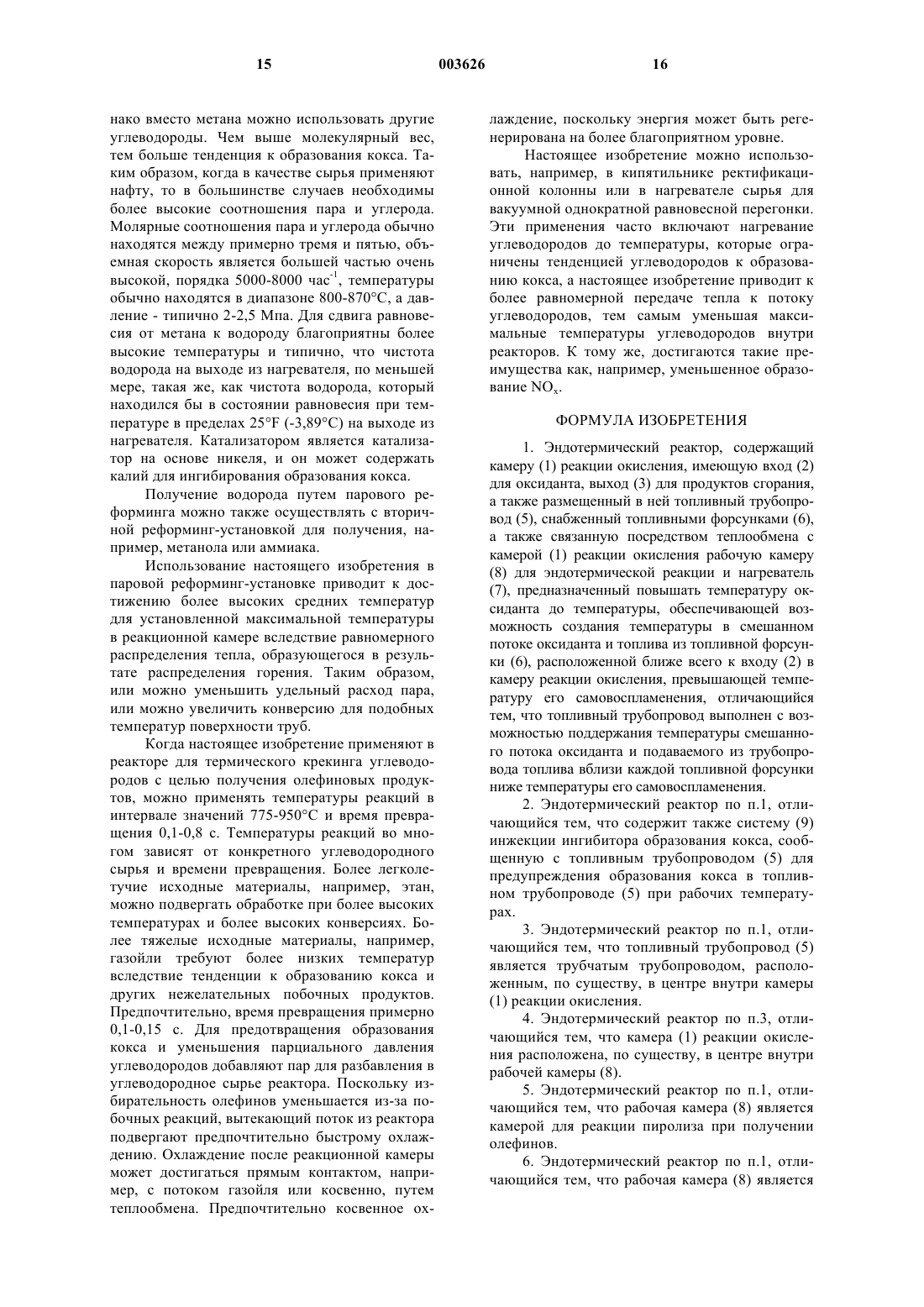

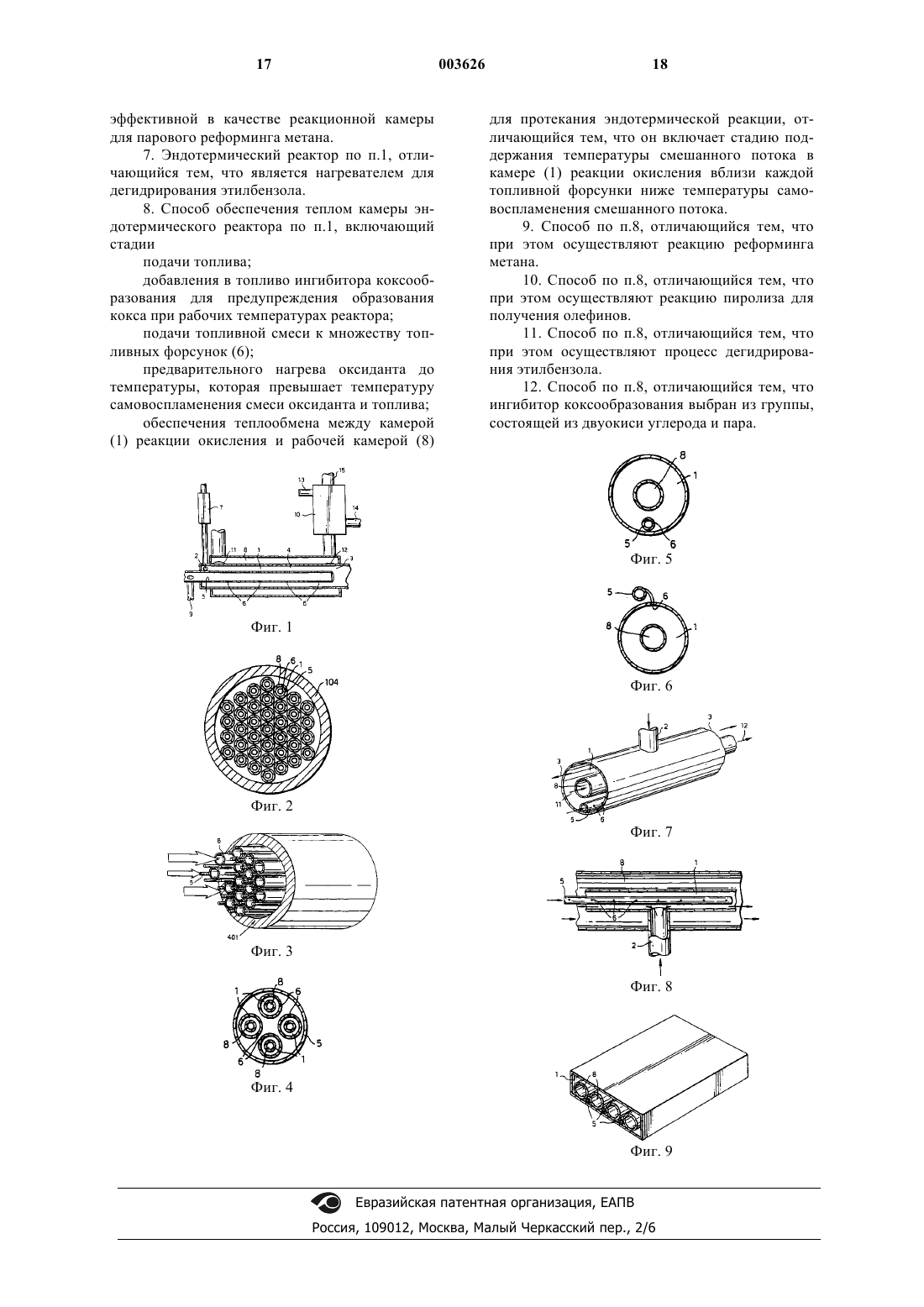

1 Область техники изобретения Настоящее изобретение относится к эндотермическому реактору с улучшенным контролем теплопередачи для осуществления высокотемпературных реакций. Предпосылки к созданию изобретения Высокотемпературные реакции - обычно эндотермические - например, реформинг метана в паровой фазе для получения водорода из пара и углеводородов и пиролиз углеводородов для получения олефинов осуществляют обычно в экранных трубах с прямой передачей тепла от инициированного излучателя к наружной поверхности труб и направлением потока реагентов по внутренним поверхностям труб. Вследствие высокого уровня температуры требуемого тепла, требуемого высокого теплового потока и относительно низких капитальных затрат на печь часто выгодно использовать тепло прямого обогрева. Однако в пламенной печи трудно поддерживать равномерную теплопередачу. Поэтому эти экранные трубы должны работать при поддержании средней температуры на наружной поверхности труб, которая несколько ниже максимально допустимой температуры вследствие колебаний температуры на поверхности труб. Это связано с трудностью измерения этих температур. Поскольку кокс в большинстве случаев будет образовываться быстрее на поверхности труб в участках перегрева, то важно контролировать максимальные температуры. Более толстый слой кокса создает повышенное сопротивление теплопередаче и приводит к тому, что участок перегрева становится еще более перегретым. Этот эффект снежного кома может привести к повреждению трубы,если его не обнаружат и не устранят. Обычно корректирующее действие заключается в уменьшении горения одной или нескольких горелок вблизи участка перегрева. Уменьшение горения снижает теплопередачу и является, по существу, вредным для работы нагревателя. Большей частью длина труб для печей с обогревом лимитирована также вследствие физических ограничений. В некоторых печах,предназначенных для парового реформинга метана, применяют многоуровневые горелки для более равномерного распределения излучаемого тепла по трубам, однако даже с многоуровневыми горелками вертикальное расстояние, на котором можно разместить горелки, ограничено из-за трудности обеспечения распределения топлива и воздуха при изменяющейся величине тяги в печи. Итак, если внутри печи желателен длинный путь потока, то, большей частью, создают множество ходов с множеством колен внутри топки. Эти колена являются обычно источником проблем вследствие неравномерности потока и температуры, а также возможной эрозии вдоль радиуса кривизны внутренней поверхности. 2 Сжигание топлива для производства тепла приводит, по существу, к образованию окислов азота ("NOx") в результате взаимодействия азота, кислорода и свободных радикалов в условиях повышенных температур. Выделение NOx в определенных областях ограничено и иногда требуются такие дорогостоящие меры как, например, обработка топочного газа с применением систем избирательного каталитического восстановления DeNox. Имеются системы горелок,которые уменьшают образование NOx за счет регулирования температуры горения, однако регулировать температуру горения трудно и даже при идеальных условиях образуется значительное количество NOx. Другой проблемой, связанной обычно с пламенными нагревателями, является ограниченная эффективность нагревателя в секции излучения. В частности, если предварительный нагрев воздуха для горения не предусмотрен, то для нагрева его до температуры пламени используют значительное количество сжигаемого топлива. Если даже применяют предварительный нагрев воздуха для горения, то он обычно не доводит его температуру до значений температур, близких к температуре пламени. Таким образом, эффективность секции излучения можно значительно улучшить за счет более эффективного предварительного нагрева воздуха для горения, а предварительный нагрев топлива обычно не практикуют, поскольку значительный предварительный нагрев может привести к образованию кокса из топлива. Для прямого нагрева реакционных печей предлагались различные способы. Предлагали добавки к исходным материалам для пиролизных печей, включая патенты США, 5567305 и 5330970. Считают, что эти компоненты уменьшают и задерживают, но не исключают образование кокса. В патентах США,5600051, 5462159,5446229 и 5424095, например, предлагается также применять керамические покрытия, являющиеся эффективными для уменьшения образования кокса, и проводить предварительную обработку для экранной трубы, Но подобная обработка исходного сырья эффективна только незначительно. Предлагали также применять косвенный нагрев и электрический нагрев, например, в патентах США, 5559510, 5554347, 5536488,5321191 и 5306481, в качестве способов обеспечения более равномерного потока тепла в такую реакцию. Эти способы устраняют недостатки огневых печей, но они приводят к дополнительным капитальным затратам и/или эксплуатационным расходам по сравнению с огневыми печными нагревателями. В большинстве случаев выход от таких реакций как, например, реформинг углеводородов для получения водорода и окислов углерода,получение олефинов путем пиролиза углеводо 3 родов и получение стирола, улучшается с повышением температур. Поэтому желательно работать, по существу, при таких повышенных температурах. Эти температуры лимитированы в большинстве случаев металлургическими ограничениями материалов, которые являются экономичными, и постоянством теплопередачи к трубам. Патент США 4104018 раскрывает камеру сгорания для нагрева текучей среды, например,коммунального котла для воды, в которой горючая смесь проходит через трубы небольшого диаметра, в которых не может образоваться свободное пламя, и низкотемпературное горение осуществляется со слабым выделением окиси азота. Далее, беспламенное окисление в качестве источника тепла известно из патента США 5255742. Известный беспламенный нагреватель применяют в скважине для нагнетания тепла в подземную формацию для добычи из нее нефти. Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является эндотермический реактор и способ обеспечения теплом камеры эндотермического реактора, известные из европейского патента ЕР-А 1-0 450 872. Известный эндотермический реактор содержит камеру реакции окисления, имеющую вход для оксиданта, выход для продуктов сгорания, а также размещенный в ней топливный трубопровод. Последний снабжен топливными форсунками. Реактор содержит также связанную посредством теплообмена с камерой реакции окисления рабочую камеру для эндотермической реакции и нагреватель. Он предназначен повышать температуру оксиданта до температуры, обеспечивающей возможность создания температуры в смешанном потоке оксиданта и топлива, из топливной форсунки, расположенной ближе всего к входу в камеру реакции окисления, превышающей температуру его самовоспламенения. В известном эндотермическом реакторе способ обеспечения теплом его камеры включает следующие стадии, а именно - подачу топлива, добавление в топливо ингибитора коксообразования для предупреждения образования кокса при рабочих температурах реактора, кроме того, подачу топливной смеси к множеству топливных форсунок и предварительный нагрев оксиданта до температуры, которая превышает температуру самовоспламенения смеси оксиданта и топлива. Далее известный способ предусматривает обеспечение теплообмена между камерой реакции окисления и рабочей камерой для протекания эндотермической реакции. Однако вышеописанный эндотермический реактор и способ обеспечения теплом его камеры не обеспечивают поддержания равномерной теплопередачи, чтобы оптимизировать химическую реакцию. Реактор имеет пониженный тер 003626 4 мический КПД и в нем наблюдается достаточно высокое образование NOx. Кроме того, в известном реакторе тепло подается в процесс неконтролируемым образом. В основу изобретения положена задача создания эндотермического реактора, используемого для протекания эндотермического химического процесса, в котором металлургические ограничения более легко достижимы и процесс химической реакции оптимизируется за счет поддержания равномерной теплопередачи,не требующего чрезмерных капитальных затрат и/или эксплуатационных расходов и работающего с большим термическим КПД, и в котором образование NOx значительно уменьшено. В основу изобретения положена также задача разработать способ обеспечения теплом камеры эндотермического реактора, при котором тепло может подаваться в процесс контролируемым образом. Поставленная задача решается тем, что в эндотермическом реакторе, содержащем камеру реакции окисления, имеющую вход для оксиданта, выход для продуктов сгорания, а также размещенный в ней топливный трубопровод,снабженный топливными форсунками, а также связанную посредством теплообмена с камерой реакции окисления рабочую камеру для эндотермической реакции и нагреватель, предназначенный повышать температуру оксиданта до температуры, обеспечивающей возможность создания температуры в смешанном потоке оксиданта и топлива из топливной форсунки, расположенной ближе всего к входу в камеру реакции окисления, превышающей температуру его самовоспламенения, согласно изобретению, топливный трубопровод выполнен с возможностью поддержания температуры смешанного потока оксиданта и подаваемого из трубопровода топлива вблизи каждой топливной форсунки ниже температуры его самовоспламенения. Эндотермический реактор, согласно изобретению, содержит также систему инжекции ингибитора образования кокса, сообщенную с топливным трубопроводом для предупреждения образования кокса в топливном трубопроводе при рабочих температурах. При этом топливный трубопровод является трубчатым трубопроводом, расположенным по существу в центре внутри камеры реакции окисления. Предпочтительно, когда камера реакции окисления расположена по существу в центре внутри рабочей камеры. Рабочая камера может быть камерой для реакции пиролиза при получении олефинов. Или рабочая камера может быть эффективной в качестве реакционной камеры для парового реформинга метана. Сам реактор, согласно изобретению, может быть нагревателем для дегидрирования этилбензола. Поставленная задача решается также тем,что способ обеспечения теплом камеры эндо 5 термического реактора, включающий стадии: добавление в топливо ингибитора коксообразования для предупреждения образования кокса при рабочих температурах реактора; подачу топливной смеси к множеству топливных форсунок, предварительный нагрев оксиданта до температуры, которая превышает температуру самовоспламенения смеси оксиданта и топлива; обеспечение теплообмена между камерой реакции окисления и рабочей камерой для протекания эндотермической реакции, согласно изобретению, включает стадию поддержания температуры смешанного потока в камере реакции окисления вблизи каждой топливной форсунки ниже температуры самовоспламенения смешанного потока, подачу тепла из камеры реакции окисления в рабочую камеру для эндотермической реакции, связанную путем теплообмена с камерой реакции окисления, в которой тепло,переданное из камеры окисления, поддерживает температуры смеси в камере реакции окисления вблизи каждой топливной форсунки ниже температуры самовоспламенения смеси в камере реакции окисления вблизи этой топливной форсунки. Вышеописанным способом осуществляют реакцию реформинга метана, или реакцию пиролиза для получения олефинов, или процесс дегидрирования этилбензола. Краткое содержание настоящего изобретения Эти и другие задачи обеспечиваются с помощью эндотермического реактора и способа обеспечения теплом его камеры, согласно изобретению. Промышленный эндотермический реактор с распределенным горением в соответствии с настоящим изобретением можно применять для обеспечения регулируемого потока тепла в рабочую камеру от источника тепла, который имеет равномерную температуру и очень незначительное образование NOx. Для повышения средних температур без превышения максимальных температур или для снижения стоимости материалов можно применять равномерные температуры. Краткое описание чертежей Фиг. 1 изображает реактор, согласно настоящему изобретению с частичным разрезом. Фиг. 2 - 9 изображают схематично альтернативные варианты выполнения реакторов в соответствии с настоящим изобретением. Описание предпочтительного варианта осуществления изобретения Эндотермический реактор согласно настоящему изобретению исключает топку обычного промышленного нагревателя и обеспечивает равномерный тепловой поток при контролируемом уровне температур. Топку заменяют,например, концентричными трубами, которые могут быть в форме змеевиков или прямыми. Топливо и оксидант смешивают поэтапно и при температуре, которая приводит к окислению 6 топлива без образования пламени, тем самым исключая пламя как источник излучения тепла,высокого энергетического уровня, и заменяет пламя текущим потоком газа при высокой температуре. В эндотермическом процессе это может привести к более высоким температурам в пределах металлургических ограничений, тем самым приводя многие процессы к улучшенной конверсии, избирательности и/или выходам и к уменьшенному образованию побочных продуктов. Исключение возникновения неравномерности температур уменьшает также риск повреждения труб вследствие возникновения участков локального перегрева. Эффективность излучения беспламенного сгорания по настоящему изобретению может быть также более высокой, приводя к более низкому потреблению энергии. Беспламенное сгорание в соответствии с настоящим изобретением также исключает высокие уровни температур внутри пламени и появление свободных радикалов, которые присутствуют в зоне горения. Это приводит к существенному уменьшению образования производных NOx. Согласно настоящему изобретению уровни NOx составляют менее примерно одной сотой от уровня обычных огневых нагревателей и одну десятую от уровней, достигаемых в нагревательных, использующих стабилизированное сеткой пламя. В некоторых эндотермических процессах для подогрева реагентов с целью доведения реакции до заданного уровня требуются многоступенчатые нагреватели. В таких процессах можно использовать настоящее изобретение для непрерывного добавления тепла в реакцию, тем самым достигая одной стадии реакции, которая будет осуществляться при регулируемом температурном поле. Это преимущество можно использовать для значительного уменьшения требований к продолжительности обработки, снижения перепада давления в системе и/или понижения максимальных температур. Реактор, согласно настоящему изобретению, применяющий беспламенное горение топливного газа при значениях температур от 900 до примерно 1100 С, можно изготовить из таких жаропрочных сплавов как, например, Васпаллой, Инконель 601, Инконель 617, Инколой 800 НТ, Хастеллой 235, Унимет 500 и Инколой ДS(Васпаллой, Инконель, Инколой, Хастеллой,унимет и Инколой ДS - торговые марки). При более высоких температурах можно применять керамические материалы, которые являются предпочтительными. Менее дорогостоящие металлы можно использовать в наружных трубопроводах, если применять футеровку внутри для ограничения температуры до той, действию которой подвергаются такие наружные трубопроводы. Керамические материалы с приемлемой прочностью при значениях температур примерно 900-1400 С, большей частью, представляют 7 собой керамику с высоким содержанием окиси алюминия. Другие керамические материалы,которые могут применяться, включают керамику на основе окиси хрома, окиси циркония и окиси магния. Поставляют такие материалы фирмы Нэшнл Рефректориз и Минералз, Инк.,Ливерморе, Калифорния, А.П.Грин Индастриз,Инк., Мексика, Миссури, и Алкоа, Алкоа Сентр,Пенн Вообще, беспламенное горение достигается предварительным нагревом воздуха для горения и топливного газа до температуры выше той, которая наблюдается, когда два потока объединяются и температура смеси превышает температуру ее самовоспламенения, но до температуры ниже той, которая привела бы к окислению при смешивании при ограничении скоростью смешения. Далее конструкция топливных форсунок и окислительной камеры такова, что скорости топлива и воздуха достаточно высокие для задувания любого стабильного пламени. Области рециркуляции или низкой скорости,где пламя может прилипнуть к топливной форсунке, исключены. Предварительный нагрев потоков до интервала температур примерно 8501400 С и затем подмешивание топливного газа в воздух для горения с относительно небольшим увеличением могут привести к беспламенному горению. Добавки топливного газа в смеси с потоком газа для горения обеспечивают предпочтительно повышение температуры примерно на 20-100 С в потоке газа для горения вследствие сжигания топлива. В большинстве случаев добавки топлива предпочтительно смешивать, когда тепло удаляется технологическим потоком, для достижения относительно равномерного температурного поля, однако это не является обязательной частью настоящего изобретения. Например, возможно будет желательно иметь повышающееся или понижающееся температурное поле. Преимуществом настоящего изобретения является то, что температурное поле или поток тепла можно регулировать так, как это нужно. В экзотермическом процессе настоящее изобретение можно использовать для обеспечения температурного поля, которое увеличивается быстрее,чем поле температур при адиабатическом процессе. Хотя предусмотрено, что настоящее изобретение наиболее предпочтительно, когда в эндотермической реакции поддерживается постоянное температурное поле, однако необязательно, что реакция должна осуществляться. Например, тепло может использоваться для обеспечения фазового превращения, такого как испарение воды для получения пара или изготовления стекла. Рабочая камера может содержать технологический поток в паровой фазе, в жидкой фазе и/или в твердой фазе. Реактор, согласно настоящему изобретению, представлен в частичном разрезе на фиг. 1. 8 Показана камера 1 реакции окисления, имеющая вход 2 и выход 3. Между входом и выходом расположен проход 4 для потока, связанный путем теплообмена с рабочей камерой 8. Топливный трубопровод 5 обеспечивает проход для подачи топлива к форсункам 6, расположенным на некотором расстоянии друг от друга вдоль прохода 4 для потока. Форсунки расположены так, что топливо добавляется в камеру реакции окисления со скоростью, которая обеспечивает поток топлива через каждую форсунку без образования пламени, когда топливо смешивается с окислительным потоком, проходящим по проходу в камере окисления. Топливо, а не горение со светящимся пламенем, будет реагировать с оксидантом относительно равномерным образом по всему объему камеры окисления. Показаны четыре группы топливных форсунок, но можно применять любое количество топливных форсунок в зависимости от требуемого теплового потока в рабочей камере. Объем камеры окисления между группами форсунок предпочтительно достаточный, так что время обработки смеси достаточно для того, чтобы значительная часть топлива, проходящего через группу форсунок, окислилась прежде, чем будет добавлено еще топливо. Рабочая камера 8 связана путем теплообмена с камерой 1 реакции окисления. Технологический поток поступает в рабочую камеру 8 на входе 11, а выходит он через выход 12. Для охлаждения технологического потока, выходящего из рабочей камеры, предусмотрентеплообменник 10. Поток, который должен нагреваться в теплообменнике 10, поступает во входное отверстие 14 секции охлаждения и выходит через выходное отверстие 13 секции охлаждения. Поток, нагреваемый в теплообменнике,может быть, например, технологическим входящим потоком, потоком воды для питания котла, которая нагревается и/или испаряется. В некоторых процессах, таких как пиролиз углеводородов для получения олефинов, быстрое охлаждение желательно для уменьшения побочных продуктов реакций. В топливо можно добавлять ингибитор образования кокса через систему 9 инжекции ингибитора, показанную в форме инжекционного трубопровода. Инжекционный трубопровод для впрыскивания ингибитора может включать в себя регулирующий клапан и систему регулирования соотношения количества ингибитора и потока топлива. Топливный трубопровод содержит множество патрубков (показаны четыре группы) по длине камеры реакции окисления. Патрубки обеспечивают сообщение между топливным трубопроводом и камерой реакции окисления. Множество патрубков обеспечивают распределение тепловыделения внутри камеры реакции окисления. Патрубки имеют заданный размер для достижения требуемого распределения тем 9 ператур в рабочей камере. Обычно желательно иметь внутри рабочей камеры почти равномерное температурное поле, поскольку оно может обеспечить более низкие максимальные температуры для данного теплового потока. Поскольку материалы конструкции устройства предопределяют максимальные температуры, то равномерные температурные поля будут увеличивать выделение тепла, возможное для одинаковых материалов конструкции. Количество патрубков ограничено только размером патрубков,которые должны применяться. Если применяют больше патрубков, то обычно они должны быть меньшего размера. Меньшие патрубки будут засоряться легче, чем большие патрубки. Количество патрубков представляет компромисс между равномерностью температурного поля и возможностью засорения. Показано, что рабочая камера и камера реакции окисления расположены в параллельном потоке, однако они могут быть в противотоке или в комбинации обоих потоков, например, с камерой окисления с конфигурацией в форме Uобразной трубы. Такая конфигурация, возможно, потребуется для того, чтобы регулировать эффект различного термического расширения труб. В зависимости от конкретного проводимого процесса можно использовать катализатор в рабочей камере. Показан нагреватель 7, предназначенный для нагрева потока оксиданта до температуры,при которой смесь потока оксиданта и топлива из первой группы форсунок будет достаточно горячей для достижения беспламенного окисления. Нагреватель может быть, например, горелкой, в которой смешивается топливо с некоторым количеством оксиданта и сжигается для повышения температуры оксиданта, или можно нагреть оксидант за счет теплообмена с одним или обоими вытекающими из рабочей камеры потоками, либо с потоком, вытекающим из камеры реакции окисления. Можно использовать комбинацию теплообмена, а затем горелку. Альтернативно, добавку оксиданта в топливо можно осуществить путем размещения форсунок в трубопроводе для оксиданта, а не в топливном трубопроводе и затем нагнетать оксидант в обогащенный топливом поток при температуре, превышающей температуру полученных смесей. Теперь обратимся к фиг. 2, которая показывает поперечный разрез другого варианта. В этом варианте рабочие камеры 8 расположены в трубах, которые собраны вместе в пучок внутри изолированного кожуха 104. Изолированный кожух не обязательно должен быть оболочкой высокого давления, однако он уменьшает потери тепла из труб, которые содержат реакционные камеры. Каждый топливный трубопровод 5 с форсунками 6, обеспечивающими сообщение 10 между обоими камерами, расположен внутри камеры 1 реакции окисления. Теперь обратимся к фиг. 3, на которой показан другой альтернативный вариант. В этом варианте рабочие камеры 8 расположены в трубах, которые ввязаны вместе в пучок внутри изолированного кожуха 401. Изолированный кожух образует также камеру сгорания. Топливные трубопроводы 5 расположены внутри изолированного кожуха между трубами, которые образуют рабочие камеры. Показано, что трубы, образующие рабочие камеры, и топливные трубопроводы относительно плотно упакованы, но они могут быть расположены на расстоянии друг от друга, когда это необходимо для обеспечения согласованности между падением давления и размером требуемого кожуха. Этот альтернативный вариант может внешне приближаться к трубчатому теплообменнику с перегородками для размещения труб и прохода потока продуктов сгорания назад и вперед по трубам, которые образуют рабочие камеры. Камеру окисления можно также снабдить катализатором окисления. Катализатор окисления можно разместить на подложке, например,из окиси алюминия или нанести его на стенки труб. Катализатор окисления может быть полезным в расширении эффективного интервала температур, при которых будет действовать стабильно беспламенное окисление. Катализатор окисления может быть также полезным для начала фазы прежде, чем камера окисления достигнет температуры, при которой будет протекать реакция окисления без катализатора. Альтернативно, катализатор может быть эффективным для уменьшения объема, необходимого в камере окисления. Нагрев углеводородного топлива для получения беспламенного горения может привести к значительному образованию углерода в топливном трубопроводе, если только в поток топлива не будет включен подавитель образования углерода. Подавитель образования углерода может быть двуокисью углерода, паром, водородом или их смесями. Двуокись углерода и пар предпочтительны, вследствие более высокой стоимости водорода. Углерод образуется из метана при повышенных температурах согласно следующей реакции: СН 4 С + 2 Н 2 (1) Эта реакция является обратимой реакцией,а водород действует в качестве подавителя образования углерода посредством обратимой реакции. Двуокись углерода подавляет образование углерода согласно следующей реакции: СО 2 + С 2 СО(2) Пар подавляет образование углерода согласно следующей реакции: Н 2 О + ССО + Н 2 (3) 11 2 Н 2O + ССO2 + 2 Н 2 (4) Двуокись углерода и окись углерода остается в равновесии при повышенных температурах согласно сдвигу реакции газов: СО + Н 2 ОСО 2 + Н 2 (5) Когда топливом является, по существу, метан, молярное отношение примерно 1:1 пара к метану будет достаточно для подавления образования углерода до температур примерно 1370 С. Молярное отношение пара к метану находится предпочтительно в интервале значений примерно от 1:1 до примерно 2:1, когда в качестве подавителя образования углерода используют пар. Молярное отношение двуокиси углерода к метану находится предпочтительно в интервале значений от примерно 1:1 до примерно 3:1, когда в качестве подавителя образования углерода используют двуокись углерода. Предпочтительно топливо состоит, по существу, из метана вследствие того, что метан более термически стабилен, чем другие легколетучие углеводороды. Подавитель имеет дополнительное преимущество, поскольку он уменьшает скорость горения и понижает пиковые температуры. Необходимость в подавителе образования углерода можно исключить, если топливо не нагревать значительно до его добавления в поток оксиданта, или время нахождения любого нагреваемого топлива достаточно короткое. При запуске находящегося в холодном состоянии реактора в соответствии с настоящим изобретением можно применять горение с пламенем. Начальное воспламенение может достигаться путем впрыскивания пирофорного материала, посредством электрического зажигателя,искрового запальника или путем временного ввода запальника. Настоящий реактор достигает предпочтительно быстро температуры, при которой поддерживается беспламенное горение,для уменьшения периода времени, в течение которого существует пламя. Скорость прогрева реактора обычно будет ограничена температурными градиентами, которые может выдерживать нагреватель. Большей частью беспламенное горение происходит тогда, когда реакция между потоком оксиданта и топлива не ограничена смешением, и смешанный поток находится при температуре выше температуры самовоспламенения смешанного потока. Это достигают путем исключения высоких температур в точке смешивания и путем подмешивания относительно небольших добавок топлива в оксидант. Доказательством существования пламени служит освещенная поверхность раздела между несгоревшим топливом и продуктами сгорания. Для исключения образования пламени топливо и оксидант предпочтительно нагревают до температуры примерно 815-1370 С до их смешивания. Топливо смешивают с потоком оксиданта, 003626 12 предпочтительно в виде относительно небольших добавок для обеспечения более быстрого смешивания. Можно, например, добавлять достаточно топлива в добавке, чтобы позволить горению повысить температуру потока примерно на 20 С до примерно 100 С. Способ, в котором можно успешно применять реактор, согласно настоящему изобретению, включает, но без ограничения, реформинг метана, получение олефинов, получение стиролов, аммиака, циклогексана, каталитический реформинг углеводородов, производство хлористого аллила или хлористого винила, изготовление стекла или керамики, обезвоживание, дополнительное испарение во время перегонки,регулирование повторного испарения или температурного поля во время реакционной перегонки. Обратимся теперь к фиг. 4, рабочая камера расположена внутри труб, которые образуют камеры 1 сгорания, а трубы, образующие камеры сгорания, находятся в большом трубопроводе, при этом топливо течет внутрь большого трубопровода и наружу из труб, которые образуют камеры окисления. Топливные форсунки 6 установлены в трубопроводах, отделяющих топливо от камер окисления, топливо течет через форсунки в сопла для окисления. Преимуществом этой компоновки является то, что для потока топлива требуется только один большой трубопровод. Теперь обратимся к фиг. 5, которая показывает альтернативное устройство, а не концентричные трубы, топливный трубопровод 5 и трубопровод, образующий рабочую камеру 8,расположены внутри трубы, которая образует камеру реакции окисления. Эта конфигурация обеспечивает относительно большую площадь поперечного сечения для потока дымовых газов. Это является подходящим для уменьшения затрат на сжатие дымовых газов, а также для уменьшения стоимости труб за счет того, что имеются трубы наибольшего диаметра, которые имеют также наименьшее давление. Обратимся теперь к фиг. 6, на которой показан другой вариант, подобный представленному на фиг. 5, единственным отличием является то, что топливный трубопровод 5 расположен снаружи трубы, образующей камеру 1 реакции окисления. Форсунки 6 являются трубчатыми соединениями между топливным трубопроводом 5 и трубой, образующей камеру 1 реакции окисления. Преимуществом этого устройства является то, что можно легко ограничить температуру топлива и, таким образом устраняется необходимость в добавлении ингибитора образования кокса. Теперь рассмотрим фиг. 7, представляющую устройство, аналогичное тому устройству,которое показано на фиг. 5, но имеющее дополнительный признак, а именно, что поток в камеру реакции окисления разделяется, так как вход 13 2 в камеру окисления расположен вблизи центра по длине камеры 1 окисления. Поток из этого входа разделяется на поток, проходящий в каждом направлении. Эта разделяющая камера окисления позволяет применять большой проход для потока в рабочую камеру при проходе потока в камеру сгорания и позволяет уменьшить поток в окислительной камере наполовину. Таким образом, падение давления снижается на коэффициент примерно восемь для прохода потока сгорания таких же размеров. Это может иметь преимущество вследствие важности затрат на сжатие при реализации процесса. Этот альтернативный вариант может быть полезным,если желательно иметь относительно длинный прямой проход потока в процессе. В качестве другого варианта, топливный трубопровод может быть расположен снаружи камеры окисления, как показано на фиг. 6. Рассмотрим фиг. 8, показывающую другой вариант с разделяемым потоком оксиданта. В том альтернативном варианте оксидант находится во внутренней трубе и вход, который разделяет поток на поток, проходящий в каждом направлении. Обратимся теперь к фиг. 9, которая показывает вариант настоящего изобретения, в котором применяют камеру окисления прямоугольного поперечного сечения. Рабочие камеры представляют трубы, расположенные в коробе. Прямоугольная камера окисления обычно может быть достаточно большой, чтобы содержать значительное количество труб рабочей камеры 8. Трубы рабочей камеры могут быть все трубами для параллельного потока, последовательного потока или для комбинации из параллельного и последовательного потоков. Показан только один слой труб рабочей камеры,хотя можно применять множество слоев труб. Когда поток является, по меньшей мере, частично последовательным, может потребоваться расположить входы и выходы на одном конце и тем самым уменьшить проблемы, связанные с термическим расширением труб. Можно также применять другую конструкцию теплообменников, например, гофрированные пластинчатые теплообменники, раскрытые в патенте США, 4029146, который включен здесь в виде ссылки. С гофрированными пластинчатыми теплообменниками либо можно вставить топливный трубопровод в пространство потока оксиданта для соответствующего распределения топлива, либо можно применять третью группу потоков с патрубками между пространствами для потока топлива и для потока оксиданта. Камеры окисления могут быть вертикальными, горизонтальными или наклонными, и предпочтительно вертикальными, когда рабочая камера содержит неподвижный слой катализатора. 14 Реактор, согласно настоящему изобретению, можно использовать для получения стиролов при дегидрировании этилбензола до винилбензола(стирол) над катализатором, например,над промотированным окисью железа и окисью калия катализатором. Это дегидрирование можно осуществлять, например, в интервале температур 550-680 С под давлением, которое находится в интервале значений от четырех -20 кПа(3 фунта/дюйм 2) до 140 кПа (20 фунтов/дюйм 2). Для уменьшения парциального давления углеводородов (тем самым улучшая равновесные соотношения продуктов) в загрузку этилбензола добавляют пар, чтобы он действовал в качестве теплоприемника для уменьшения снижения температуры вследствие эндотермической реакции и для уменьшения образования кокса посредством реакции водяного пара. Большинство катализаторов требуют пара для молярного соотношения углеводорода примерно от семи до десяти. Жидкостная объемная скорость, основанная на жидком сырье, составляет большей частью от примерно 0,4 до 0,5 час-1. С учетом выхода и стабильности катализатора желательно более низкое давление, но более высокое давление уменьшает затраты на сжатие продукта (включая капитальные затраты на компрессионное оборудование). Данная реакция является эндотермической и ее целесообразно осуществлять почти изотермически. При повышении температуры образуются с увеличивающейся скоростью нежелательные побочные продукты(включая кокс), а при понижении температуры уменьшается выход. Таким образом, процесс дегидрирования желательно осуществлять в условиях, близких к изотермическим. Преимущества, которые можно было бы получить за счет обеспечения более равномерной температуры, включают уменьшение потребления пара,работу с высокой производительностью, увеличение выхода и избирательности, уменьшение образования кокса и/или повышение давления во время работы. Настоящее изобретение можно использовать в качестве реактора или в качестве подогревателя перед реактором в процессе дегидрирования этилбензола до стирола, хотя настоящее изобретение предпочтительно применять в качестве реактора с катализатором дегидрирования, по меньшей мере, в части рабочей камеры, обогреваемой путем беспламенного сгорания топлива. В печи для реформинга настоящее изобретение использует рабочую камеру с катализатором для превращения углеводорода и пара в водород, окись углерода и двуокись углерода. Это является высокоэндотермической реакцией,осуществляемой при более высоких температурах, что способствует достижению равновесия водорода и окиси углерода, получаемых из углеводородного сырья. Предпочтительным исходным материалом для получения водорода путем реформинга с паром является метан, од 15 нако вместо метана можно использовать другие углеводороды. Чем выше молекулярный вес,тем больше тенденция к образования кокса. Таким образом, когда в качестве сырья применяют нафту, то в большинстве случаев необходимы более высокие соотношения пара и углерода. Молярные соотношения пара и углерода обычно находятся между примерно тремя и пятью, объемная скорость является большей частью очень высокой, порядка 5000-8000 час-1, температуры обычно находятся в диапазоне 800-870 С, а давление - типично 2-2,5 Мпа. Для сдвига равновесия от метана к водороду благоприятны более высокие температуры и типично, что чистота водорода на выходе из нагревателя, по меньшей мере, такая же, как чистота водорода, который находился бы в состоянии равновесия при температуре в пределах 25F (-3,89C) на выходе из нагревателя. Катализатором является катализатор на основе никеля, и он может содержать калий для ингибирования образования кокса. Получение водорода путем парового реформинга можно также осуществлять с вторичной реформинг-установкой для получения, например, метанола или аммиака. Использование настоящего изобретения в паровой реформинг-установке приводит к достижению более высоких средних температур для установленной максимальной температуры в реакционной камере вследствие равномерного распределения тепла, образующегося в результате распределения горения. Таким образом,или можно уменьшить удельный расход пара,или можно увеличить конверсию для подобных температур поверхности труб. Когда настоящее изобретение применяют в реакторе для термического крекинга углеводородов с целью получения олефиновых продуктов, можно применять температуры реакций в интервале значений 775-950 С и время превращения 0,1-0,8 с. Температуры реакций во многом зависят от конкретного углеводородного сырья и времени превращения. Более легколетучие исходные материалы, например, этан,можно подвергать обработке при более высоких температурах и более высоких конверсиях. Более тяжелые исходные материалы, например,газойли требуют более низких температур вследствие тенденции к образованию кокса и других нежелательных побочных продуктов. Предпочтительно, время превращения примерно 0,1-0,15 с. Для предотвращения образования кокса и уменьшения парциального давления углеводородов добавляют пар для разбавления в углеводородное сырье реактора. Поскольку избирательность олефинов уменьшается из-за побочных реакций, вытекающий поток из реактора подвергают предпочтительно быстрому охлаждению. Охлаждение после реакционной камеры может достигаться прямым контактом, например, с потоком газойля или косвенно, путем теплообмена. Предпочтительно косвенное ох 003626 16 лаждение, поскольку энергия может быть регенерирована на более благоприятном уровне. Настоящее изобретение можно использовать, например, в кипятильнике ректификационной колонны или в нагревателе сырья для вакуумной однократной равновесной перегонки. Эти применения часто включают нагревание углеводородов до температуры, которые ограничены тенденцией углеводородов к образованию кокса, а настоящее изобретение приводит к более равномерной передаче тепла к потоку углеводородов, тем самым уменьшая максимальные температуры углеводородов внутри реакторов. К тому же, достигаются такие преимущества как, например, уменьшенное образование NOx. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Эндотермический реактор, содержащий камеру (1) реакции окисления, имеющую вход (2) для оксиданта, выход (3) для продуктов сгорания,а также размещенный в ней топливный трубопровод (5), снабженный топливными форсунками (6),а также связанную посредством теплообмена с камерой (1) реакции окисления рабочую камеру(8) для эндотермической реакции и нагреватель(7), предназначенный повышать температуру оксиданта до температуры, обеспечивающей возможность создания температуры в смешанном потоке оксиданта и топлива из топливной форсунки (6), расположенной ближе всего к входу (2) в камеру реакции окисления, превышающей температуру его самовоспламенения, отличающийся тем, что топливный трубопровод выполнен с возможностью поддержания температуры смешанного потока оксиданта и подаваемого из трубопровода топлива вблизи каждой топливной форсунки ниже температуры его самовоспламенения. 2. Эндотермический реактор по п.1, отличающийся тем, что содержит также систему (9) инжекции ингибитора образования кокса, сообщенную с топливным трубопроводом (5) для предупреждения образования кокса в топливном трубопроводе (5) при рабочих температурах. 3. Эндотермический реактор по п.1, отличающийся тем, что топливный трубопровод (5) является трубчатым трубопроводом, расположенным, по существу, в центре внутри камеры(1) реакции окисления. 4. Эндотермический реактор по п.3, отличающийся тем, что камера (1) реакции окисления расположена, по существу, в центре внутри рабочей камеры (8). 5. Эндотермический реактор по п.1, отличающийся тем, что рабочая камера (8) является камерой для реакции пиролиза при получении олефинов. 6. Эндотермический реактор по п.1, отличающийся тем, что рабочая камера (8) является эффективной в качестве реакционной камеры для парового реформинга метана. 7. Эндотермический реактор по п.1, отличающийся тем, что является нагревателем для дегидрирования этилбензола. 8. Способ обеспечения теплом камеры эндотермического реактора по п.1, включающий стадии подачи топлива; добавления в топливо ингибитора коксообразования для предупреждения образования кокса при рабочих температурах реактора; подачи топливной смеси к множеству топливных форсунок (6); предварительного нагрева оксиданта до температуры, которая превышает температуру самовоспламенения смеси оксиданта и топлива; обеспечения теплообмена между камерой 18 для протекания эндотермической реакции, отличающийся тем, что он включает стадию поддержания температуры смешанного потока в камере (1) реакции окисления вблизи каждой топливной форсунки ниже температуры самовоспламенения смешанного потока. 9. Способ по п.8, отличающийся тем, что при этом осуществляют реакцию реформинга метана. 10. Способ по п.8, отличающийся тем, что при этом осуществляют реакцию пиролиза для получения олефинов. 11. Способ по п.8, отличающийся тем, что при этом осуществляют процесс дегидрирования этилбензола. 12. Способ по п.8, отличающийся тем, что ингибитор коксообразования выбран из группы,состоящей из двуокиси углерода и пара.

МПК / Метки

МПК: F23C 11/00

Метки: эндотермический, реактор

Код ссылки

<a href="https://eas.patents.su/10-3626-endotermicheskijj-reaktor.html" rel="bookmark" title="База патентов Евразийского Союза">Эндотермический реактор</a>

Предыдущий патент: Устройство для нагревания протекающего материала, содержащего твердые частицы

Следующий патент: Способ стабилизации и понижения уровня воды горного завального озера

Случайный патент: Способ проходки шахтного ствола в рыхлых грунтах, залегающих с поверхности земли