Способ получения гранул

Номер патента: 25143

Опубликовано: 30.11.2016

Авторы: Рос Виллем Фредерик, Бейтинк Фредерикус Хенрикус Мария

Формула / Реферат

1. Способ получения гранул из зародышей гранулирования, в котором

в зону гранулирования подают первый поток питания, содержащий жидкую композицию, для формирования гранул из зародышей гранулирования посредством их послойного роста за счет нанесения указанной композиции;

подают второй поток питания, содержащий указанные зародыши гранулирования, в зону гранулирования, и обеспечивают их движение в ней,

удаляют поток продукта, содержащий сформованные гранулы, из зоны гранулирования, причем зародыши гранулирования второго потока питания имеют распределение по размеру, характеризующееся стандартным отклонением размера, которое составляет менее 15% среднего размера зародышей гранулирования, и где второй поток питания составляет от 0,05 до 50 мас.% потока продукта.

2. Способ по п.1, в котором зародыши гранулирования имеют размер от 0,05 до 5 мм.

3. Способ по любому из пп.1, 2, в котором зародыши гранулирования имеют размер от 0,2 до 2 мм.

4. Способ по любому из пп.1-3, в котором стандартное отклонение размера составляет менее 12% среднего размера.

5. Способ по любому из пп.1-4, в котором второй поток питания составляет от 0,1 до 40 мас.% потока продукта.

6. Способ по любому из пп.1-5, в котором второй поток питания составляет от 0,5 до 25 мас.% потока продукта.

7. Способ по любому из пп.1-6, в котором зародыши гранулирования во втором потоке питания получают способом, выбранным из группы, состоящей из гранулирования и таблетирования.

8. Способ по любому из пп.1-7, в котором второй поток питания содержит таблетки, причем таблетки имеют средний размер от 1 до 2 мм со стандартным отклонением менее 15% среднего размера, причем второй поток питания составляет от 1 до 25 мас.% потока продукта.

9. Способ по п.8, в котором второй поток питания составляет от 1 до 5 мас.% потока продукта.

10. Способ по любому из пп.1-9, в котором гранулирование имеет место в фонтанирующем слое или псевдоожиженном слое.

Текст

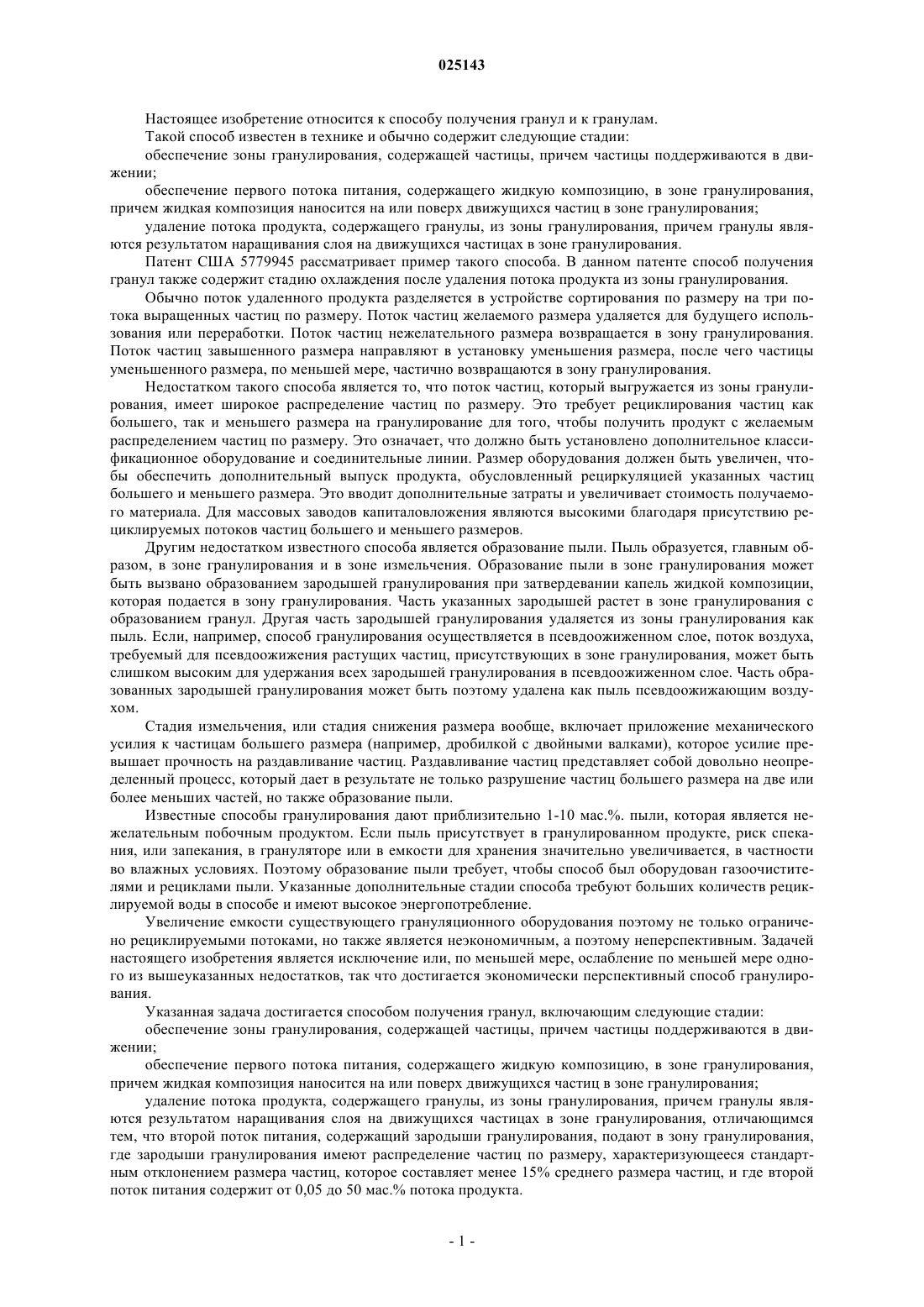

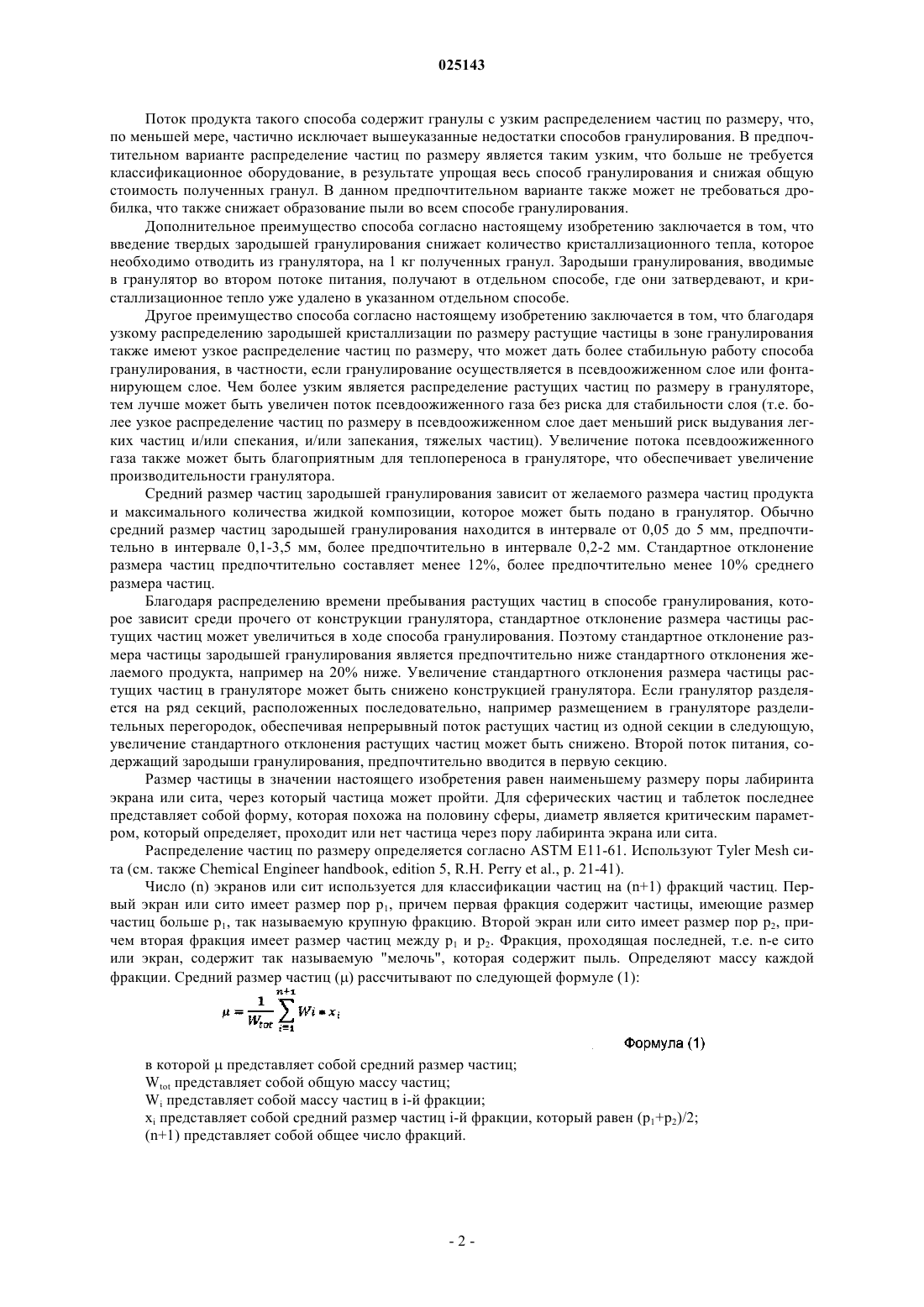

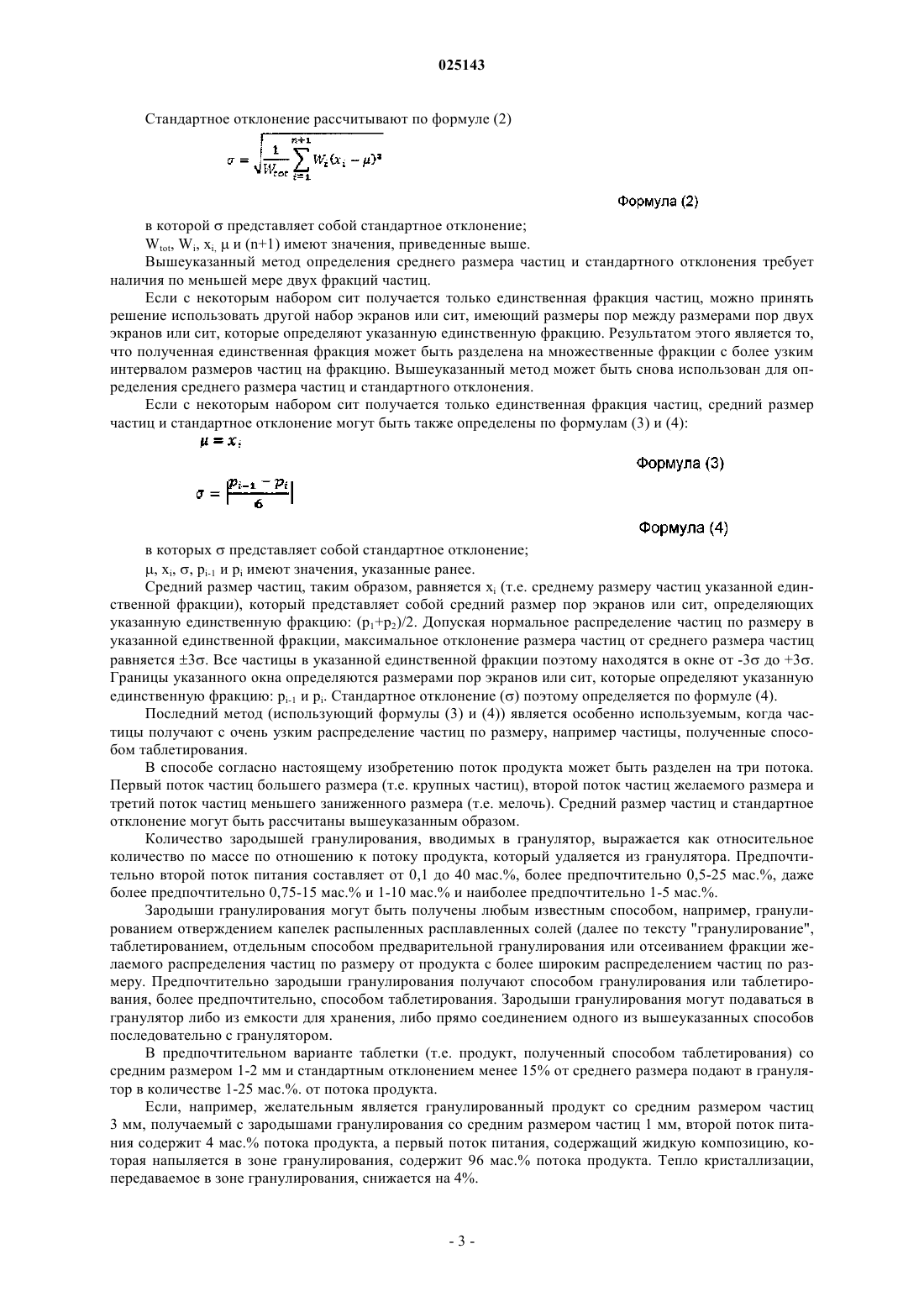

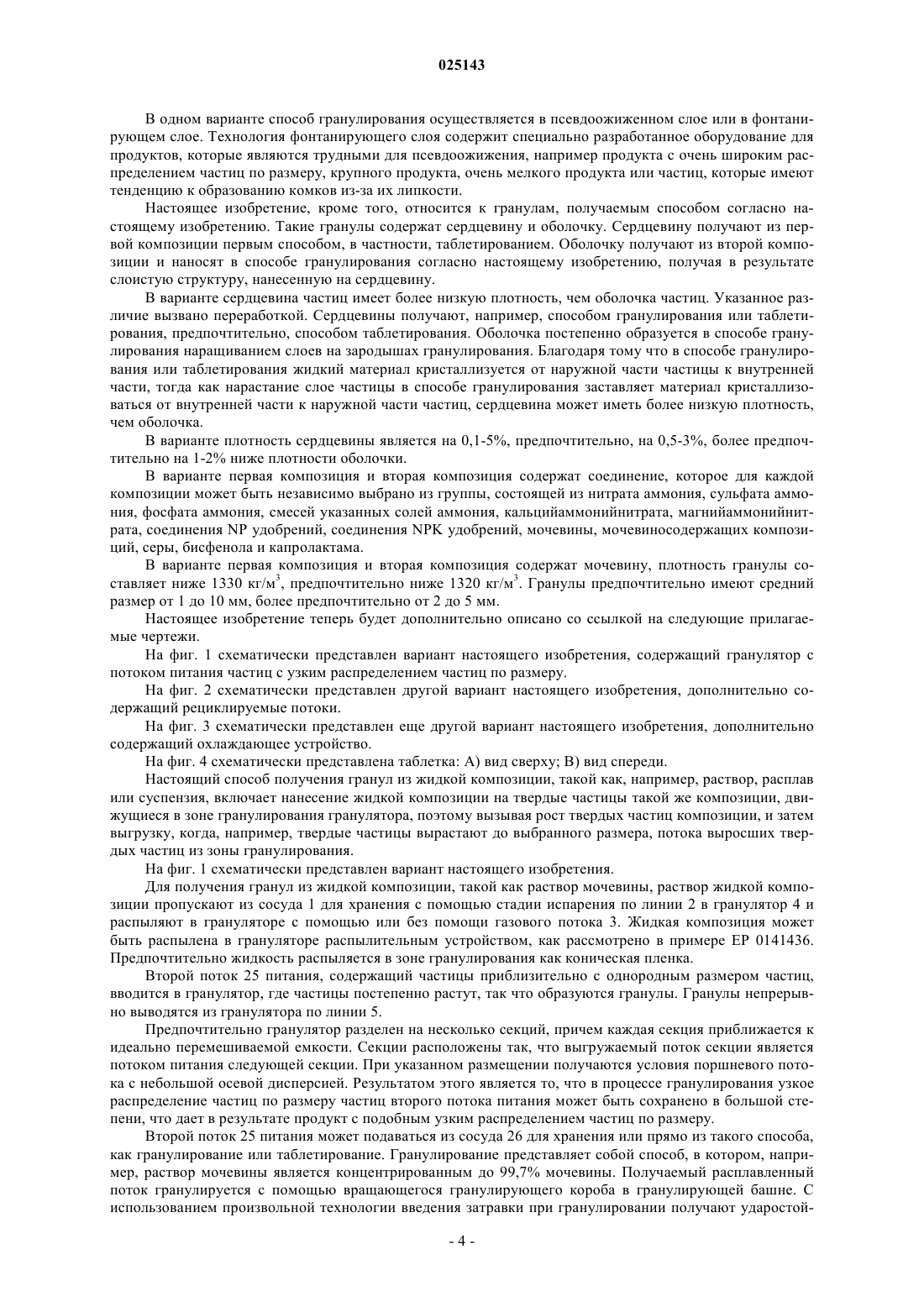

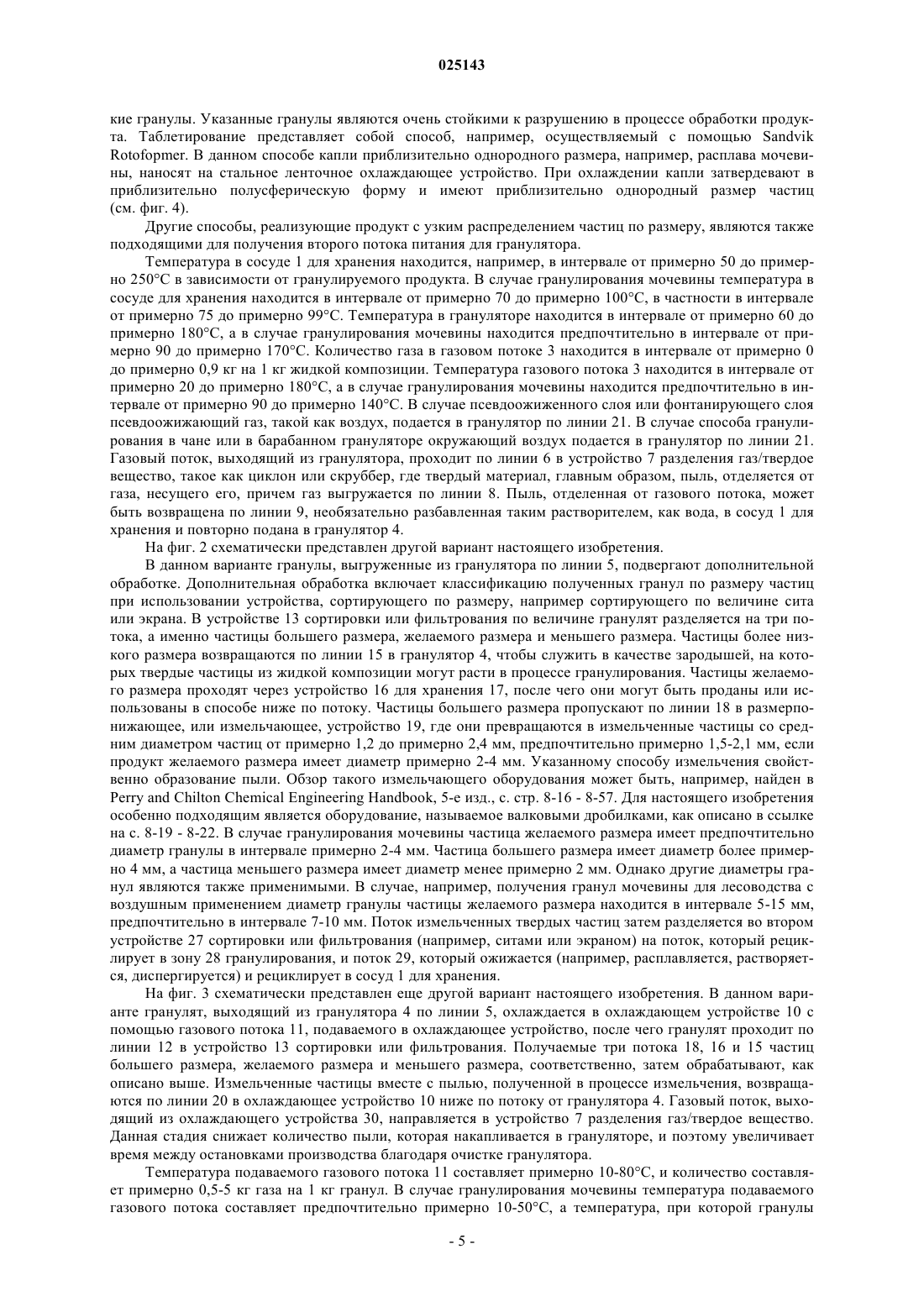

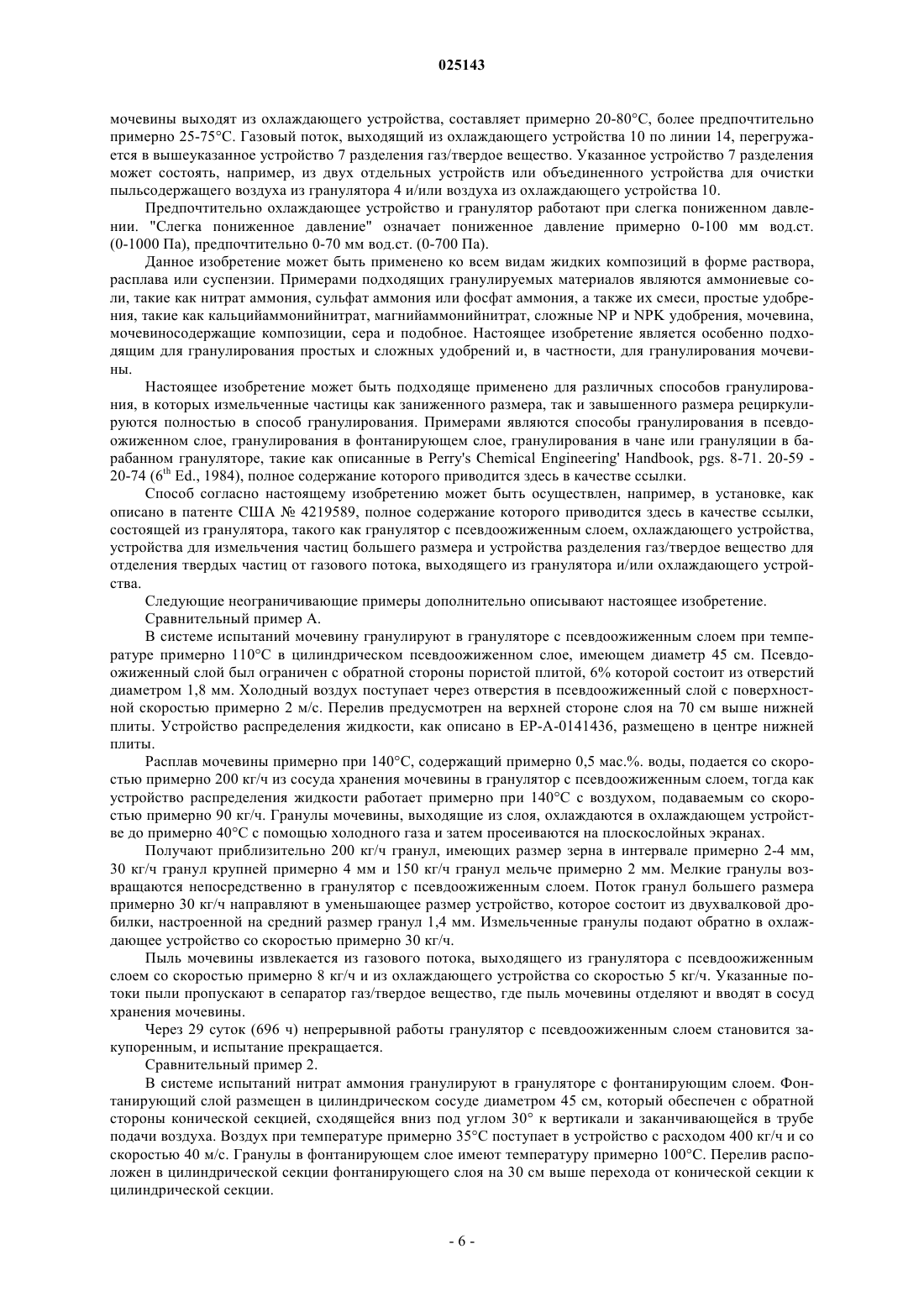

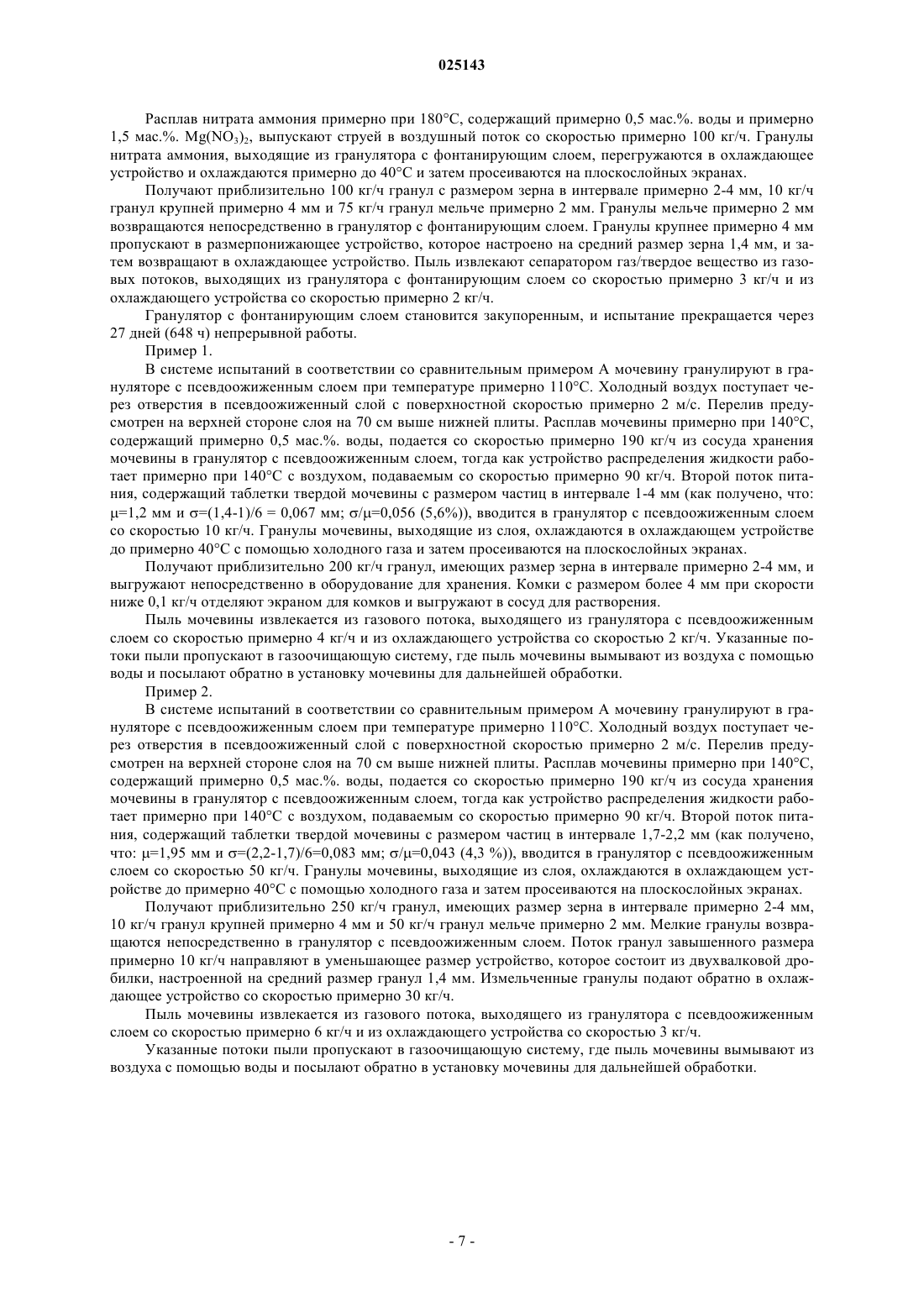

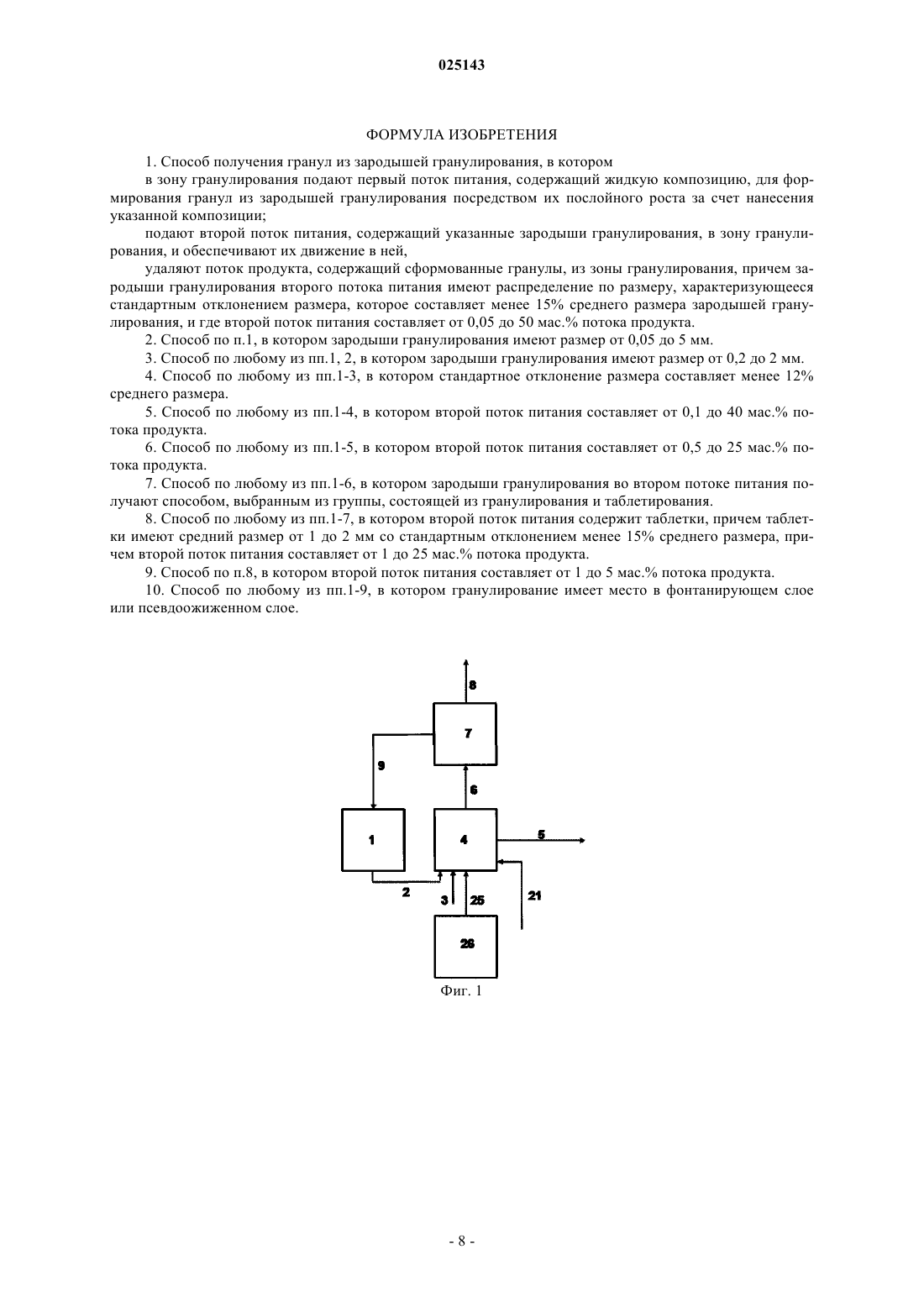

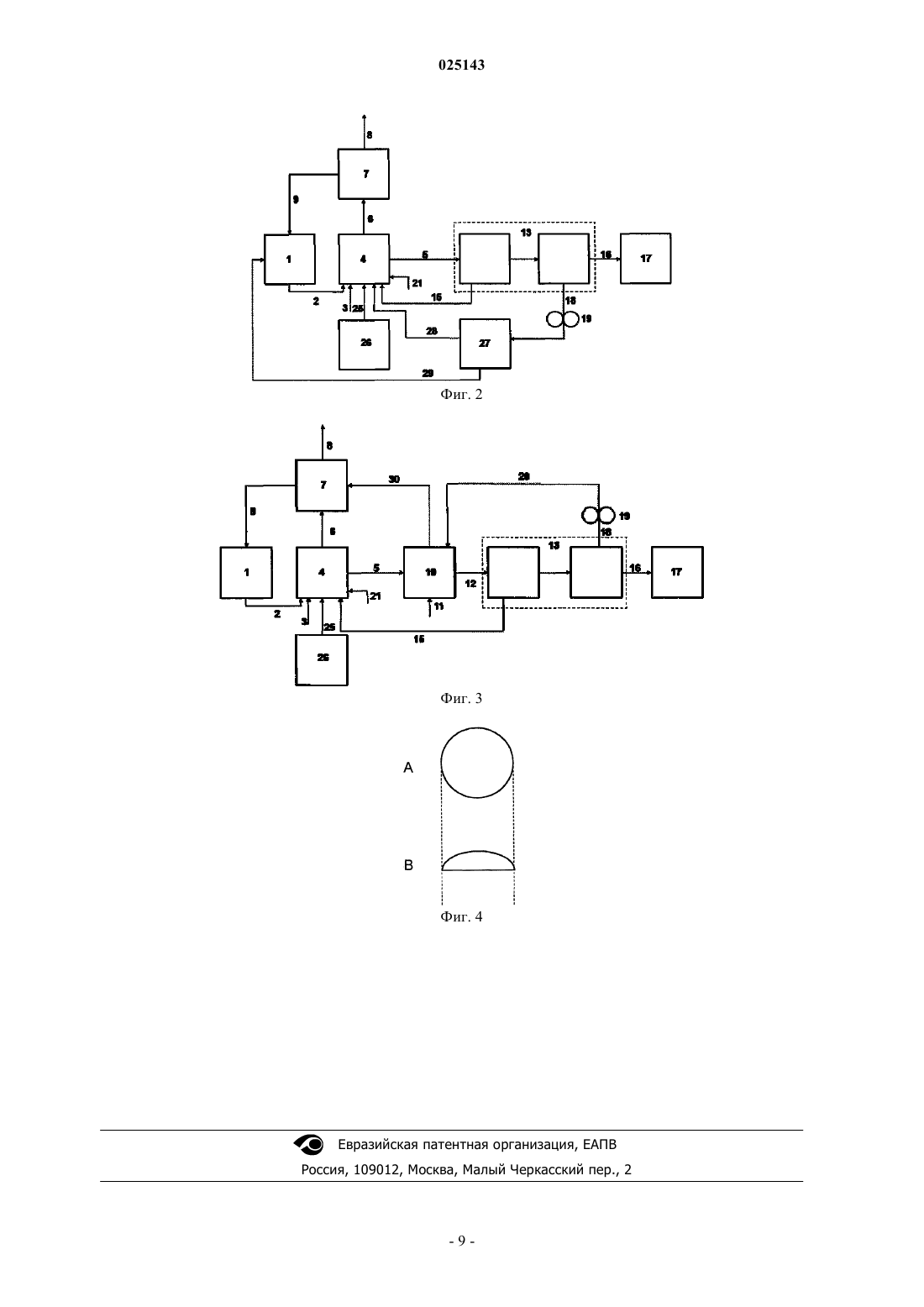

Изобретение относится к способу получения гранул, включающему следующие стадии: обеспечение зоны гранулирования, содержащей частицы, причем частицы поддерживаются в движении; обеспечение первого потока питания, содержащего жидкую композицию, в зоне гранулирования, причем жидкая композиция наносится на или поверх движущихся частиц в зоне гранулирования; удаление потока продукта, содержащего гранулы, из зоны гранулирования,причем гранулы являются результатом наращивания слоя на движущихся частицах в зоне гранулирования, в котором второй поток питания, содержащий зародыши гранулирования,подается в зону гранулирования, где зародыши гранулирования имеют распределение частиц по размеру, характеризующееся стандартным отклонением размера частиц, которое составляет менее 15% среднего размера частиц, и где второй поток питания содержит от 0,05 до 50 мас.% потока продукта. Рос Виллем Фредерик, Бейтинк Фредерикус Хенрикус Мария (NL) Медведев В.Н. (RU) Настоящее изобретение относится к способу получения гранул и к гранулам. Такой способ известен в технике и обычно содержит следующие стадии: обеспечение зоны гранулирования, содержащей частицы, причем частицы поддерживаются в движении; обеспечение первого потока питания, содержащего жидкую композицию, в зоне гранулирования,причем жидкая композиция наносится на или поверх движущихся частиц в зоне гранулирования; удаление потока продукта, содержащего гранулы, из зоны гранулирования, причем гранулы являются результатом наращивания слоя на движущихся частицах в зоне гранулирования. Патент США 5779945 рассматривает пример такого способа. В данном патенте способ получения гранул также содержит стадию охлаждения после удаления потока продукта из зоны гранулирования. Обычно поток удаленного продукта разделяется в устройстве сортирования по размеру на три потока выращенных частиц по размеру. Поток частиц желаемого размера удаляется для будущего использования или переработки. Поток частиц нежелательного размера возвращается в зону гранулирования. Поток частиц завышенного размера направляют в установку уменьшения размера, после чего частицы уменьшенного размера, по меньшей мере, частично возвращаются в зону гранулирования. Недостатком такого способа является то, что поток частиц, который выгружается из зоны гранулирования, имеет широкое распределение частиц по размеру. Это требует рециклирования частиц как большего, так и меньшего размера на гранулирование для того, чтобы получить продукт с желаемым распределением частиц по размеру. Это означает, что должно быть установлено дополнительное классификационное оборудование и соединительные линии. Размер оборудования должен быть увеличен, чтобы обеспечить дополнительный выпуск продукта, обусловленный рециркуляцией указанных частиц большего и меньшего размера. Это вводит дополнительные затраты и увеличивает стоимость получаемого материала. Для массовых заводов капиталовложения являются высокими благодаря присутствию рециклируемых потоков частиц большего и меньшего размеров. Другим недостатком известного способа является образование пыли. Пыль образуется, главным образом, в зоне гранулирования и в зоне измельчения. Образование пыли в зоне гранулирования может быть вызвано образованием зародышей гранулирования при затвердевании капель жидкой композиции,которая подается в зону гранулирования. Часть указанных зародышей растет в зоне гранулирования с образованием гранул. Другая часть зародышей гранулирования удаляется из зоны гранулирования как пыль. Если, например, способ гранулирования осуществляется в псевдоожиженном слое, поток воздуха,требуемый для псевдоожижения растущих частиц, присутствующих в зоне гранулирования, может быть слишком высоким для удержания всех зародышей гранулирования в псевдоожиженном слое. Часть образованных зародышей гранулирования может быть поэтому удалена как пыль псевдоожижающим воздухом. Стадия измельчения, или стадия снижения размера вообще, включает приложение механического усилия к частицам большего размера (например, дробилкой с двойными валками), которое усилие превышает прочность на раздавливание частиц. Раздавливание частиц представляет собой довольно неопределенный процесс, который дает в результате не только разрушение частиц большего размера на две или более меньших частей, но также образование пыли. Известные способы гранулирования дают приблизительно 1-10 мас.%. пыли, которая является нежелательным побочным продуктом. Если пыль присутствует в гранулированном продукте, риск спекания, или запекания, в грануляторе или в емкости для хранения значительно увеличивается, в частности во влажных условиях. Поэтому образование пыли требует, чтобы способ был оборудован газоочистителями и рециклами пыли. Указанные дополнительные стадии способа требуют больших количеств рециклируемой воды в способе и имеют высокое энергопотребление. Увеличение емкости существующего грануляционного оборудования поэтому не только ограничено рециклируемыми потоками, но также является неэкономичным, а поэтому неперспективным. Задачей настоящего изобретения является исключение или, по меньшей мере, ослабление по меньшей мере одного из вышеуказанных недостатков, так что достигается экономически перспективный способ гранулирования. Указанная задача достигается способом получения гранул, включающим следующие стадии: обеспечение зоны гранулирования, содержащей частицы, причем частицы поддерживаются в движении; обеспечение первого потока питания, содержащего жидкую композицию, в зоне гранулирования,причем жидкая композиция наносится на или поверх движущихся частиц в зоне гранулирования; удаление потока продукта, содержащего гранулы, из зоны гранулирования, причем гранулы являются результатом наращивания слоя на движущихся частицах в зоне гранулирования, отличающимся тем, что второй поток питания, содержащий зародыши гранулирования, подают в зону гранулирования,где зародыши гранулирования имеют распределение частиц по размеру, характеризующееся стандартным отклонением размера частиц, которое составляет менее 15% среднего размера частиц, и где второй поток питания содержит от 0,05 до 50 мас.% потока продукта. Поток продукта такого способа содержит гранулы с узким распределением частиц по размеру, что,по меньшей мере, частично исключает вышеуказанные недостатки способов гранулирования. В предпочтительном варианте распределение частиц по размеру является таким узким, что больше не требуется классификационное оборудование, в результате упрощая весь способ гранулирования и снижая общую стоимость полученных гранул. В данном предпочтительном варианте также может не требоваться дробилка, что также снижает образование пыли во всем способе гранулирования. Дополнительное преимущество способа согласно настоящему изобретению заключается в том, что введение твердых зародышей гранулирования снижает количество кристаллизационного тепла, которое необходимо отводить из гранулятора, на 1 кг полученных гранул. Зародыши гранулирования, вводимые в гранулятор во втором потоке питания, получают в отдельном способе, где они затвердевают, и кристаллизационное тепло уже удалено в указанном отдельном способе. Другое преимущество способа согласно настоящему изобретению заключается в том, что благодаря узкому распределению зародышей кристаллизации по размеру растущие частицы в зоне гранулирования также имеют узкое распределение частиц по размеру, что может дать более стабильную работу способа гранулирования, в частности, если гранулирование осуществляется в псевдоожиженном слое или фонтанирующем слое. Чем более узким является распределение растущих частиц по размеру в грануляторе,тем лучше может быть увеличен поток псевдоожиженного газа без риска для стабильности слоя (т.е. более узкое распределение частиц по размеру в псевдоожиженном слое дает меньший риск выдувания легких частиц и/или спекания, и/или запекания, тяжелых частиц). Увеличение потока псевдоожиженного газа также может быть благоприятным для теплопереноса в грануляторе, что обеспечивает увеличение производительности гранулятора. Средний размер частиц зародышей гранулирования зависит от желаемого размера частиц продукта и максимального количества жидкой композиции, которое может быть подано в гранулятор. Обычно средний размер частиц зародышей гранулирования находится в интервале от 0,05 до 5 мм, предпочтительно в интервале 0,1-3,5 мм, более предпочтительно в интервале 0,2-2 мм. Стандартное отклонение размера частиц предпочтительно составляет менее 12%, более предпочтительно менее 10% среднего размера частиц. Благодаря распределению времени пребывания растущих частиц в способе гранулирования, которое зависит среди прочего от конструкции гранулятора, стандартное отклонение размера частицы растущих частиц может увеличиться в ходе способа гранулирования. Поэтому стандартное отклонение размера частицы зародышей гранулирования является предпочтительно ниже стандартного отклонения желаемого продукта, например на 20% ниже. Увеличение стандартного отклонения размера частицы растущих частиц в грануляторе может быть снижено конструкцией гранулятора. Если гранулятор разделяется на ряд секций, расположенных последовательно, например размещением в грануляторе разделительных перегородок, обеспечивая непрерывный поток растущих частиц из одной секции в следующую,увеличение стандартного отклонения растущих частиц может быть снижено. Второй поток питания, содержащий зародыши гранулирования, предпочтительно вводится в первую секцию. Размер частицы в значении настоящего изобретения равен наименьшему размеру поры лабиринта экрана или сита, через который частица может пройти. Для сферических частиц и таблеток последнее представляет собой форму, которая похожа на половину сферы, диаметр является критическим параметром, который определяет, проходит или нет частица через пору лабиринта экрана или сита. Распределение частиц по размеру определяется согласно ASTM Е 11-61. Используют Tyler Mesh сита (см. также Chemical Engineer handbook, edition 5, R.H. Perry et al., p. 21-41). Число (n) экранов или сит используется для классификации частиц на (n+1) фракций частиц. Первый экран или сито имеет размер пор p1, причем первая фракция содержит частицы, имеющие размер частиц больше p1, так называемую крупную фракцию. Второй экран или сито имеет размер пор p2, причем вторая фракция имеет размер частиц между p1 и p2. Фракция, проходящая последней, т.е. n-е сито или экран, содержит так называемую "мелочь", которая содержит пыль. Определяют массу каждой фракции. Средний размер частицрассчитывают по следующей формуле (1): в которойпредставляет собой средний размер частиц;Wtot представляет собой общую массу частиц;Wi представляет собой массу частиц в i-й фракции;xi представляет собой средний размер частиц i-й фракции, который равен (p1+p2)/2;(n+1) представляет собой общее число фракций. Стандартное отклонение рассчитывают по формуле (2) в которойпредставляет собой стандартное отклонение;Wtot, Wi, xi,и (n+1) имеют значения, приведенные выше. Вышеуказанный метод определения среднего размера частиц и стандартного отклонения требует наличия по меньшей мере двух фракций частиц. Если с некоторым набором сит получается только единственная фракция частиц, можно принять решение использовать другой набор экранов или сит, имеющий размеры пор между размерами пор двух экранов или сит, которые определяют указанную единственную фракцию. Результатом этого является то,что полученная единственная фракция может быть разделена на множественные фракции с более узким интервалом размеров частиц на фракцию. Вышеуказанный метод может быть снова использован для определения среднего размера частиц и стандартного отклонения. Если с некоторым набором сит получается только единственная фракция частиц, средний размер частиц и стандартное отклонение могут быть также определены по формулам (3) и (4): в которыхпредставляет собой стандартное отклонение;, xi, , pi-1 и pi имеют значения, указанные ранее. Средний размер частиц, таким образом, равняется xi (т.е. среднему размеру частиц указанной единственной фракции), который представляет собой средний размер пор экранов или сит, определяющих указанную единственную фракцию: (p1+p2)/2. Допуская нормальное распределение частиц по размеру в указанной единственной фракции, максимальное отклонение размера частиц от среднего размера частиц равняется 3. Все частицы в указанной единственной фракции поэтому находятся в окне от -3 до +3. Границы указанного окна определяются размерами пор экранов или сит, которые определяют указанную единственную фракцию: pi-1 и pi. Стандартное отклонениепоэтому определяется по формуле (4). Последний метод (использующий формулы (3) и (4 является особенно используемым, когда частицы получают с очень узким распределение частиц по размеру, например частицы, полученные способом таблетирования. В способе согласно настоящему изобретению поток продукта может быть разделен на три потока. Первый поток частиц большего размера (т.е. крупных частиц), второй поток частиц желаемого размера и третий поток частиц меньшего заниженного размера (т.е. мелочь). Средний размер частиц и стандартное отклонение могут быть рассчитаны вышеуказанным образом. Количество зародышей гранулирования, вводимых в гранулятор, выражается как относительное количество по массе по отношению к потоку продукта, который удаляется из гранулятора. Предпочтительно второй поток питания составляет от 0,1 до 40 мас.%, более предпочтительно 0,5-25 мас.%, даже более предпочтительно 0,75-15 мас.% и 1-10 мас.% и наиболее предпочтительно 1-5 мас.%. Зародыши гранулирования могут быть получены любым известным способом, например, гранулированием отверждением капелек распыленных расплавленных солей (далее по тексту "гранулирование",таблетированием, отдельным способом предварительной гранулирования или отсеиванием фракции желаемого распределения частиц по размеру от продукта с более широким распределением частиц по размеру. Предпочтительно зародыши гранулирования получают способом гранулирования или таблетирования, более предпочтительно, способом таблетирования. Зародыши гранулирования могут подаваться в гранулятор либо из емкости для хранения, либо прямо соединением одного из вышеуказанных способов последовательно с гранулятором. В предпочтительном варианте таблетки (т.е. продукт, полученный способом таблетирования) со средним размером 1-2 мм и стандартным отклонением менее 15% от среднего размера подают в гранулятор в количестве 1-25 мас.%. от потока продукта. Если, например, желательным является гранулированный продукт со средним размером частиц 3 мм, получаемый с зародышами гранулирования со средним размером частиц 1 мм, второй поток питания содержит 4 мас.% потока продукта, а первый поток питания, содержащий жидкую композицию, которая напыляется в зоне гранулирования, содержит 96 мас.% потока продукта. Тепло кристаллизации,передаваемое в зоне гранулирования, снижается на 4%. В одном варианте способ гранулирования осуществляется в псевдоожиженном слое или в фонтанирующем слое. Технология фонтанирующего слоя содержит специально разработанное оборудование для продуктов, которые являются трудными для псевдоожижения, например продукта с очень широким распределением частиц по размеру, крупного продукта, очень мелкого продукта или частиц, которые имеют тенденцию к образованию комков из-за их липкости. Настоящее изобретение, кроме того, относится к гранулам, получаемым способом согласно настоящему изобретению. Такие гранулы содержат сердцевину и оболочку. Сердцевину получают из первой композиции первым способом, в частности, таблетированием. Оболочку получают из второй композиции и наносят в способе гранулирования согласно настоящему изобретению, получая в результате слоистую структуру, нанесенную на сердцевину. В варианте сердцевина частиц имеет более низкую плотность, чем оболочка частиц. Указанное различие вызвано переработкой. Сердцевины получают, например, способом гранулирования или таблетирования, предпочтительно, способом таблетирования. Оболочка постепенно образуется в способе гранулирования наращиванием слоев на зародышах гранулирования. Благодаря тому что в способе гранулирования или таблетирования жидкий материал кристаллизуется от наружной части частицы к внутренней части, тогда как нарастание слое частицы в способе гранулирования заставляет материал кристаллизоваться от внутренней части к наружной части частиц, сердцевина может иметь более низкую плотность,чем оболочка. В варианте плотность сердцевины является на 0,1-5%, предпочтительно, на 0,5-3%, более предпочтительно на 1-2% ниже плотности оболочки. В варианте первая композиция и вторая композиция содержат соединение, которое для каждой композиции может быть независимо выбрано из группы, состоящей из нитрата аммония, сульфата аммония, фосфата аммония, смесей указанных солей аммония, кальцийаммонийнитрата, магнийаммонийнитрата, соединения NP удобрений, соединения NPK удобрений, мочевины, мочевиносодержащих композиций, серы, бисфенола и капролактама. В варианте первая композиция и вторая композиция содержат мочевину, плотность гранулы составляет ниже 1330 кг/м 3, предпочтительно ниже 1320 кг/м 3. Гранулы предпочтительно имеют средний размер от 1 до 10 мм, более предпочтительно от 2 до 5 мм. Настоящее изобретение теперь будет дополнительно описано со ссылкой на следующие прилагаемые чертежи. На фиг. 1 схематически представлен вариант настоящего изобретения, содержащий гранулятор с потоком питания частиц с узким распределением частиц по размеру. На фиг. 2 схематически представлен другой вариант настоящего изобретения, дополнительно содержащий рециклируемые потоки. На фиг. 3 схематически представлен еще другой вариант настоящего изобретения, дополнительно содержащий охлаждающее устройство. На фиг. 4 схематически представлена таблетка: A) вид сверху; B) вид спереди. Настоящий способ получения гранул из жидкой композиции, такой как, например, раствор, расплав или суспензия, включает нанесение жидкой композиции на твердые частицы такой же композиции, движущиеся в зоне гранулирования гранулятора, поэтому вызывая рост твердых частиц композиции, и затем выгрузку, когда, например, твердые частицы вырастают до выбранного размера, потока выросших твердых частиц из зоны гранулирования. На фиг. 1 схематически представлен вариант настоящего изобретения. Для получения гранул из жидкой композиции, такой как раствор мочевины, раствор жидкой композиции пропускают из сосуда 1 для хранения с помощью стадии испарения по линии 2 в гранулятор 4 и распыляют в грануляторе с помощью или без помощи газового потока 3. Жидкая композиция может быть распылена в грануляторе распылительным устройством, как рассмотрено в примере EP 0141436. Предпочтительно жидкость распыляется в зоне гранулирования как коническая пленка. Второй поток 25 питания, содержащий частицы приблизительно с однородным размером частиц,вводится в гранулятор, где частицы постепенно растут, так что образуются гранулы. Гранулы непрерывно выводятся из гранулятора по линии 5. Предпочтительно гранулятор разделен на несколько секций, причем каждая секция приближается к идеально перемешиваемой емкости. Секции расположены так, что выгружаемый поток секции является потоком питания следующей секции. При указанном размещении получаются условия поршневого потока с небольшой осевой дисперсией. Результатом этого является то, что в процессе гранулирования узкое распределение частиц по размеру частиц второго потока питания может быть сохранено в большой степени, что дает в результате продукт с подобным узким распределением частиц по размеру. Второй поток 25 питания может подаваться из сосуда 26 для хранения или прямо из такого способа,как гранулирование или таблетирование. Гранулирование представляет собой способ, в котором, например, раствор мочевины является концентрированным до 99,7% мочевины. Получаемый расплавленный поток гранулируется с помощью вращающегося гранулирующего короба в гранулирующей башне. С использованием произвольной технологии введения затравки при гранулировании получают ударостой-4 025143 кие гранулы. Указанные гранулы являются очень стойкими к разрушению в процессе обработки продукта. Таблетирование представляет собой способ, например, осуществляемый с помощью SandvikRotofopmer. В данном способе капли приблизительно однородного размера, например, расплава мочевины, наносят на стальное ленточное охлаждающее устройство. При охлаждении капли затвердевают в приблизительно полусферическую форму и имеют приблизительно однородный размер частиц(см. фиг. 4). Другие способы, реализующие продукт с узким распределением частиц по размеру, являются также подходящими для получения второго потока питания для гранулятора. Температура в сосуде 1 для хранения находится, например, в интервале от примерно 50 до примерно 250C в зависимости от гранулируемого продукта. В случае гранулирования мочевины температура в сосуде для хранения находится в интервале от примерно 70 до примерно 100C, в частности в интервале от примерно 75 до примерно 99C. Температура в грануляторе находится в интервале от примерно 60 до примерно 180C, а в случае гранулирования мочевины находится предпочтительно в интервале от примерно 90 до примерно 170C. Количество газа в газовом потоке 3 находится в интервале от примерно 0 до примерно 0,9 кг на 1 кг жидкой композиции. Температура газового потока 3 находится в интервале от примерно 20 до примерно 180C, а в случае гранулирования мочевины находится предпочтительно в интервале от примерно 90 до примерно 140C. В случае псевдоожиженного слоя или фонтанирующего слоя псевдоожижающий газ, такой как воздух, подается в гранулятор по линии 21. В случае способа гранулирования в чане или в барабанном грануляторе окружающий воздух подается в гранулятор по линии 21. Газовый поток, выходящий из гранулятора, проходит по линии 6 в устройство 7 разделения газ/твердое вещество, такое как циклон или скруббер, где твердый материал, главным образом, пыль, отделяется от газа, несущего его, причем газ выгружается по линии 8. Пыль, отделенная от газового потока, может быть возвращена по линии 9, необязательно разбавленная таким растворителем, как вода, в сосуд 1 для хранения и повторно подана в гранулятор 4. На фиг. 2 схематически представлен другой вариант настоящего изобретения. В данном варианте гранулы, выгруженные из гранулятора по линии 5, подвергают дополнительной обработке. Дополнительная обработка включает классификацию полученных гранул по размеру частиц при использовании устройства, сортирующего по размеру, например сортирующего по величине сита или экрана. В устройстве 13 сортировки или фильтрования по величине гранулят разделяется на три потока, а именно частицы большего размера, желаемого размера и меньшего размера. Частицы более низкого размера возвращаются по линии 15 в гранулятор 4, чтобы служить в качестве зародышей, на которых твердые частицы из жидкой композиции могут расти в процессе гранулирования. Частицы желаемого размера проходят через устройство 16 для хранения 17, после чего они могут быть проданы или использованы в способе ниже по потоку. Частицы большего размера пропускают по линии 18 в размерпонижающее, или измельчающее, устройство 19, где они превращаются в измельченные частицы со средним диаметром частиц от примерно 1,2 до примерно 2,4 мм, предпочтительно примерно 1,5-2,1 мм, если продукт желаемого размера имеет диаметр примерно 2-4 мм. Указанному способу измельчения свойственно образование пыли. Обзор такого измельчающего оборудования может быть, например, найден вPerry and Chilton Chemical Engineering Handbook, 5-е изд., с. стр. 8-16 - 8-57. Для настоящего изобретения особенно подходящим является оборудование, называемое валковыми дробилками, как описано в ссылке на с. 8-19 - 8-22. В случае гранулирования мочевины частица желаемого размера имеет предпочтительно диаметр гранулы в интервале примерно 2-4 мм. Частица большего размера имеет диаметр более примерно 4 мм, а частица меньшего размера имеет диаметр менее примерно 2 мм. Однако другие диаметры гранул являются также применимыми. В случае, например, получения гранул мочевины для лесоводства с воздушным применением диаметр гранулы частицы желаемого размера находится в интервале 5-15 мм,предпочтительно в интервале 7-10 мм. Поток измельченных твердых частиц затем разделяется во втором устройстве 27 сортировки или фильтрования (например, ситами или экраном) на поток, который рециклирует в зону 28 гранулирования, и поток 29, который ожижается (например, расплавляется, растворяется, диспергируется) и рециклирует в сосуд 1 для хранения. На фиг. 3 схематически представлен еще другой вариант настоящего изобретения. В данном варианте гранулят, выходящий из гранулятора 4 по линии 5, охлаждается в охлаждающем устройстве 10 с помощью газового потока 11, подаваемого в охлаждающее устройство, после чего гранулят проходит по линии 12 в устройство 13 сортировки или фильтрования. Получаемые три потока 18, 16 и 15 частиц большего размера, желаемого размера и меньшего размера, соответственно, затем обрабатывают, как описано выше. Измельченные частицы вместе с пылью, полученной в процессе измельчения, возвращаются по линии 20 в охлаждающее устройство 10 ниже по потоку от гранулятора 4. Газовый поток, выходящий из охлаждающего устройства 30, направляется в устройство 7 разделения газ/твердое вещество. Данная стадия снижает количество пыли, которая накапливается в грануляторе, и поэтому увеличивает время между остановками производства благодаря очистке гранулятора. Температура подаваемого газового потока 11 составляет примерно 10-80C, и количество составляет примерно 0,5-5 кг газа на 1 кг гранул. В случае гранулирования мочевины температура подаваемого газового потока составляет предпочтительно примерно 10-50C, а температура, при которой гранулы мочевины выходят из охлаждающего устройства, составляет примерно 20-80C, более предпочтительно примерно 25-75C. Газовый поток, выходящий из охлаждающего устройства 10 по линии 14, перегружается в вышеуказанное устройство 7 разделения газ/твердое вещество. Указанное устройство 7 разделения может состоять, например, из двух отдельных устройств или объединенного устройства для очистки пыльсодержащего воздуха из гранулятора 4 и/или воздуха из охлаждающего устройства 10. Предпочтительно охлаждающее устройство и гранулятор работают при слегка пониженном давлении. "Слегка пониженное давление" означает пониженное давление примерно 0-100 мм вод.ст.(0-1000 Па), предпочтительно 0-70 мм вод.ст. (0-700 Па). Данное изобретение может быть применено ко всем видам жидких композиций в форме раствора,расплава или суспензии. Примерами подходящих гранулируемых материалов являются аммониевые соли, такие как нитрат аммония, сульфат аммония или фосфат аммония, а также их смеси, простые удобрения, такие как кальцийаммонийнитрат, магнийаммонийнитрат, сложные NP и NPK удобрения, мочевина,мочевиносодержащие композиции, сера и подобное. Настоящее изобретение является особенно подходящим для гранулирования простых и сложных удобрений и, в частности, для гранулирования мочевины. Настоящее изобретение может быть подходяще применено для различных способов гранулирования, в которых измельченные частицы как заниженного размера, так и завышенного размера рециркулируются полностью в способ гранулирования. Примерами являются способы гранулирования в псевдоожиженном слое, гранулирования в фонтанирующем слое, гранулирования в чане или грануляции в барабанном грануляторе, такие как описанные в Perry's Chemical Engineering' Handbook, pgs. 8-71. 20-59 20-74 (6th Ed., 1984), полное содержание которого приводится здесь в качестве ссылки. Способ согласно настоящему изобретению может быть осуществлен, например, в установке, как описано в патенте США 4219589, полное содержание которого приводится здесь в качестве ссылки,состоящей из гранулятора, такого как гранулятор с псевдоожиженным слоем, охлаждающего устройства,устройства для измельчения частиц большего размера и устройства разделения газ/твердое вещество для отделения твердых частиц от газового потока, выходящего из гранулятора и/или охлаждающего устройства. Следующие неограничивающие примеры дополнительно описывают настоящее изобретение. Сравнительный пример A. В системе испытаний мочевину гранулируют в грануляторе с псевдоожиженным слоем при температуре примерно 110C в цилиндрическом псевдоожиженном слое, имеющем диаметр 45 см. Псевдоожиженный слой был ограничен с обратной стороны пористой плитой, 6% которой состоит из отверстий диаметром 1,8 мм. Холодный воздух поступает через отверстия в псевдоожиженный слой с поверхностной скоростью примерно 2 м/с. Перелив предусмотрен на верхней стороне слоя на 70 см выше нижней плиты. Устройство распределения жидкости, как описано в EP-A-0141436, размещено в центре нижней плиты. Расплав мочевины примерно при 140C, содержащий примерно 0,5 мас.%. воды, подается со скоростью примерно 200 кг/ч из сосуда хранения мочевины в гранулятор с псевдоожиженным слоем, тогда как устройство распределения жидкости работает примерно при 140C с воздухом, подаваемым со скоростью примерно 90 кг/ч. Гранулы мочевины, выходящие из слоя, охлаждаются в охлаждающем устройстве до примерно 40C с помощью холодного газа и затем просеиваются на плоскослойных экранах. Получают приблизительно 200 кг/ч гранул, имеющих размер зерна в интервале примерно 2-4 мм,30 кг/ч гранул крупней примерно 4 мм и 150 кг/ч гранул мельче примерно 2 мм. Мелкие гранулы возвращаются непосредственно в гранулятор с псевдоожиженным слоем. Поток гранул большего размера примерно 30 кг/ч направляют в уменьшающее размер устройство, которое состоит из двухвалковой дробилки, настроенной на средний размер гранул 1,4 мм. Измельченные гранулы подают обратно в охлаждающее устройство со скоростью примерно 30 кг/ч. Пыль мочевины извлекается из газового потока, выходящего из гранулятора с псевдоожиженным слоем со скоростью примерно 8 кг/ч и из охлаждающего устройства со скоростью 5 кг/ч. Указанные потоки пыли пропускают в сепаратор газ/твердое вещество, где пыль мочевины отделяют и вводят в сосуд хранения мочевины. Через 29 суток (696 ч) непрерывной работы гранулятор с псевдоожиженным слоем становится закупоренным, и испытание прекращается. Сравнительный пример 2. В системе испытаний нитрат аммония гранулируют в грануляторе с фонтанирующим слоем. Фонтанирующий слой размещен в цилиндрическом сосуде диаметром 45 см, который обеспечен с обратной стороны конической секцией, сходящейся вниз под углом 30 к вертикали и заканчивающейся в трубе подачи воздуха. Воздух при температуре примерно 35C поступает в устройство с расходом 400 кг/ч и со скоростью 40 м/с. Гранулы в фонтанирующем слое имеют температуру примерно 100C. Перелив расположен в цилиндрической секции фонтанирующего слоя на 30 см выше перехода от конической секции к цилиндрической секции. Расплав нитрата аммония примерно при 180C, содержащий примерно 0,5 мас.%. воды и примерно 1,5 мас.%. Mg(NO3)2, выпускают струей в воздушный поток со скоростью примерно 100 кг/ч. Гранулы нитрата аммония, выходящие из гранулятора с фонтанирующим слоем, перегружаются в охлаждающее устройство и охлаждаются примерно до 40C и затем просеиваются на плоскослойных экранах. Получают приблизительно 100 кг/ч гранул с размером зерна в интервале примерно 2-4 мм, 10 кг/ч гранул крупней примерно 4 мм и 75 кг/ч гранул мельче примерно 2 мм. Гранулы мельче примерно 2 мм возвращаются непосредственно в гранулятор с фонтанирующим слоем. Гранулы крупнее примерно 4 мм пропускают в размерпонижающее устройство, которое настроено на средний размер зерна 1,4 мм, и затем возвращают в охлаждающее устройство. Пыль извлекают сепаратором газ/твердое вещество из газовых потоков, выходящих из гранулятора с фонтанирующим слоем со скоростью примерно 3 кг/ч и из охлаждающего устройства со скоростью примерно 2 кг/ч. Гранулятор с фонтанирующим слоем становится закупоренным, и испытание прекращается через 27 дней (648 ч) непрерывной работы. Пример 1. В системе испытаний в соответствии со сравнительным примером А мочевину гранулируют в грануляторе с псевдоожиженным слоем при температуре примерно 110C. Холодный воздух поступает через отверстия в псевдоожиженный слой с поверхностной скоростью примерно 2 м/с. Перелив предусмотрен на верхней стороне слоя на 70 см выше нижней плиты. Расплав мочевины примерно при 140C,содержащий примерно 0,5 мас.%. воды, подается со скоростью примерно 190 кг/ч из сосуда хранения мочевины в гранулятор с псевдоожиженным слоем, тогда как устройство распределения жидкости работает примерно при 140C с воздухом, подаваемым со скоростью примерно 90 кг/ч. Второй поток питания, содержащий таблетки твердой мочевины с размером частиц в интервале 1-4 мм (как получено, что:=1,2 мм и =(1,4-1)/6 = 0,067 мм; /=0,056 (5,6%, вводится в гранулятор с псевдоожиженным слоем со скоростью 10 кг/ч. Гранулы мочевины, выходящие из слоя, охлаждаются в охлаждающем устройстве до примерно 40C с помощью холодного газа и затем просеиваются на плоскослойных экранах. Получают приблизительно 200 кг/ч гранул, имеющих размер зерна в интервале примерно 2-4 мм, и выгружают непосредственно в оборудование для хранения. Комки с размером более 4 мм при скорости ниже 0,1 кг/ч отделяют экраном для комков и выгружают в сосуд для растворения. Пыль мочевины извлекается из газового потока, выходящего из гранулятора с псевдоожиженным слоем со скоростью примерно 4 кг/ч и из охлаждающего устройства со скоростью 2 кг/ч. Указанные потоки пыли пропускают в газоочищающую систему, где пыль мочевины вымывают из воздуха с помощью воды и посылают обратно в установку мочевины для дальнейшей обработки. Пример 2. В системе испытаний в соответствии со сравнительным примером А мочевину гранулируют в грануляторе с псевдоожиженным слоем при температуре примерно 110C. Холодный воздух поступает через отверстия в псевдоожиженный слой с поверхностной скоростью примерно 2 м/с. Перелив предусмотрен на верхней стороне слоя на 70 см выше нижней плиты. Расплав мочевины примерно при 140C,содержащий примерно 0,5 мас.%. воды, подается со скоростью примерно 190 кг/ч из сосуда хранения мочевины в гранулятор с псевдоожиженным слоем, тогда как устройство распределения жидкости работает примерно при 140C с воздухом, подаваемым со скоростью примерно 90 кг/ч. Второй поток питания, содержащий таблетки твердой мочевины с размером частиц в интервале 1,7-2,2 мм (как получено,что: =1,95 мм и =(2,2-1,7)/6=0,083 мм; /=0,043 (4,3 %, вводится в гранулятор с псевдоожиженным слоем со скоростью 50 кг/ч. Гранулы мочевины, выходящие из слоя, охлаждаются в охлаждающем устройстве до примерно 40C с помощью холодного газа и затем просеиваются на плоскослойных экранах. Получают приблизительно 250 кг/ч гранул, имеющих размер зерна в интервале примерно 2-4 мм,10 кг/ч гранул крупней примерно 4 мм и 50 кг/ч гранул мельче примерно 2 мм. Мелкие гранулы возвращаются непосредственно в гранулятор с псевдоожиженным слоем. Поток гранул завышенного размера примерно 10 кг/ч направляют в уменьшающее размер устройство, которое состоит из двухвалковой дробилки, настроенной на средний размер гранул 1,4 мм. Измельченные гранулы подают обратно в охлаждающее устройство со скоростью примерно 30 кг/ч. Пыль мочевины извлекается из газового потока, выходящего из гранулятора с псевдоожиженным слоем со скоростью примерно 6 кг/ч и из охлаждающего устройства со скоростью 3 кг/ч. Указанные потоки пыли пропускают в газоочищающую систему, где пыль мочевины вымывают из воздуха с помощью воды и посылают обратно в установку мочевины для дальнейшей обработки. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения гранул из зародышей гранулирования, в котором в зону гранулирования подают первый поток питания, содержащий жидкую композицию, для формирования гранул из зародышей гранулирования посредством их послойного роста за счет нанесения указанной композиции; подают второй поток питания, содержащий указанные зародыши гранулирования, в зону гранулирования, и обеспечивают их движение в ней,удаляют поток продукта, содержащий сформованные гранулы, из зоны гранулирования, причем зародыши гранулирования второго потока питания имеют распределение по размеру, характеризующееся стандартным отклонением размера, которое составляет менее 15% среднего размера зародышей гранулирования, и где второй поток питания составляет от 0,05 до 50 мас.% потока продукта. 2. Способ по п.1, в котором зародыши гранулирования имеют размер от 0,05 до 5 мм. 3. Способ по любому из пп.1, 2, в котором зародыши гранулирования имеют размер от 0,2 до 2 мм. 4. Способ по любому из пп.1-3, в котором стандартное отклонение размера составляет менее 12% среднего размера. 5. Способ по любому из пп.1-4, в котором второй поток питания составляет от 0,1 до 40 мас.% потока продукта. 6. Способ по любому из пп.1-5, в котором второй поток питания составляет от 0,5 до 25 мас.% потока продукта. 7. Способ по любому из пп.1-6, в котором зародыши гранулирования во втором потоке питания получают способом, выбранным из группы, состоящей из гранулирования и таблетирования. 8. Способ по любому из пп.1-7, в котором второй поток питания содержит таблетки, причем таблетки имеют средний размер от 1 до 2 мм со стандартным отклонением менее 15% среднего размера, причем второй поток питания составляет от 1 до 25 мас.% потока продукта. 9. Способ по п.8, в котором второй поток питания составляет от 1 до 5 мас.% потока продукта. 10. Способ по любому из пп.1-9, в котором гранулирование имеет место в фонтанирующем слое или псевдоожиженном слое.

МПК / Метки

Метки: способ, получения, гранул

Код ссылки

<a href="https://eas.patents.su/10-25143-sposob-polucheniya-granul.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения гранул</a>

Предыдущий патент: Способ и устройство для клеточной трансплантации

Следующий патент: Система для препятствования образованию наледи и сосулек

Случайный патент: Композиции модафинила