Открытый реактор повышенного давления с перемешиванием и способ смешивания газа и шлама друг с другом

Номер патента: 20355

Опубликовано: 30.10.2014

Авторы: Тиихонен Яри, Ваарно Юсси, Руонала Микко, Пеккала Пертти, Хультхольм Стиг-Эрик, Лилья Лауно, Нюман Брор

Формула / Реферат

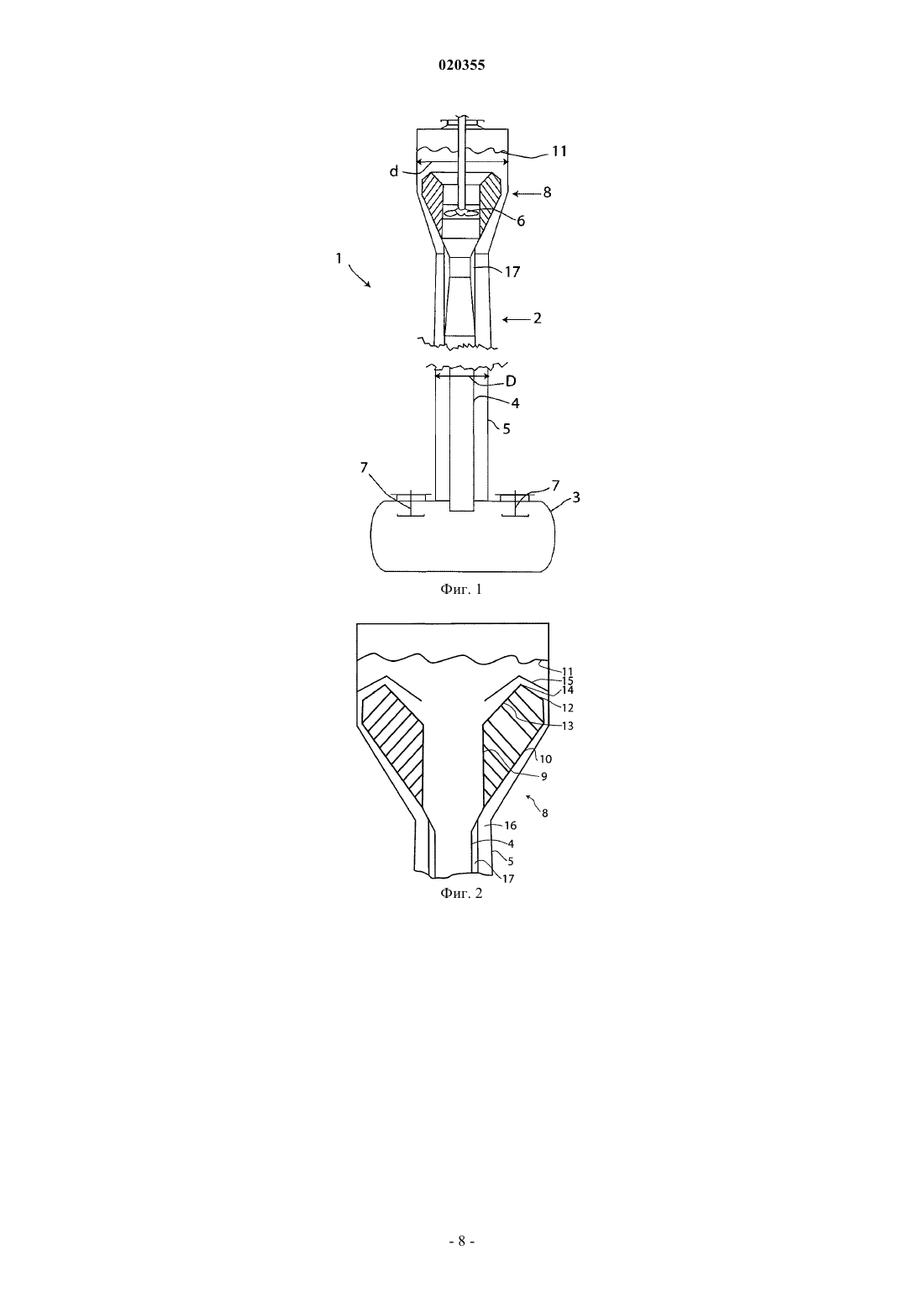

1. Устройство (1) для обработки шлама с высоким содержанием твердых частиц или с твердыми частицами высокой плотности и газа, включающее по меньшей мере один открытый вертикальный реактор (2), который состоит из двух труб, вложенных одна в другую: внутренней и внешней труб (4, 5), причем внутренняя труба оборудована мешалкой, создающей нисходящий поток, и элементами (17) для усиления подачи газа; отличающееся тем, что к нижней секции вертикального реактора присоединен цилиндрический горизонтальный реактор (3), который оборудован радиальными мешалками (7), посредством которых псевдоожижают твердые частицы и поддерживают циркуляционный поток из горизонтального реактора во внешнюю трубу (5) вертикального реактора.

2. Устройство по п.1, отличающееся тем, что объем горизонтального реактора (3) составляет 20-80% от объема устройства (1) в целом.

3. Устройство по п.1, отличающееся тем, что высота вертикального реактора (2) во много раз превышает диаметр D центральной части внешней трубы (5).

4. Устройство по п.1, отличающееся тем, что верхняя часть вертикального реактора (2) имеет секцию (8) расширения, где внутренняя труба (4) имеет внешнюю поверхность (10) и внутреннюю поверхность (9), причем площадь поперечного сечения кольцеобразной секции между внешней поверхностью (10) внутренней трубы (4) и внешней трубой (5) имеет такое же значение, как площадь поперечного сечения кольцеобразной секции (16) между внутренней трубой (4) и внешней трубой (5) в других частях вертикального реактора (2).

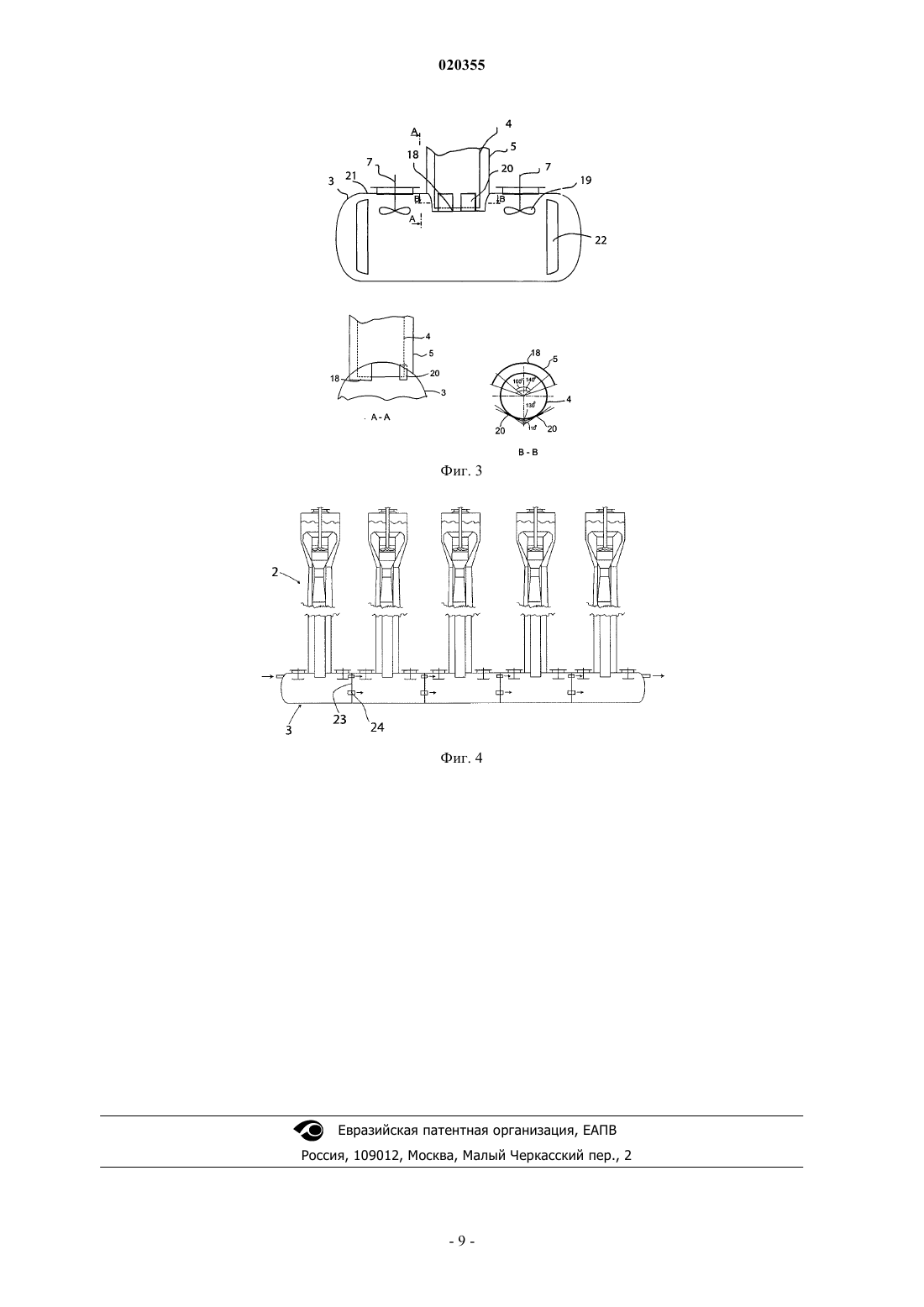

5. Устройство по пп.1 и 4, отличающееся тем, что диаметр d внешней трубы в секции (8) расширения верхней части вертикального реактора (2) в 2-20 раз больше диаметра D центральной секции внешней трубы (5) вертикального реактора (2).

6. Устройство по пп.1 и 4, отличающееся тем, что верхняя часть внутренней трубы (4) в секции (8) расширения верхней части вертикального реактора (2) имеет верхнюю секцию конической формы с внешней и внутренней поверхностями (12, 13).

7. Устройство по пп.1 и 4, отличающееся тем, что над верхней секцией конической формы внутренней трубы (4) расположена коническая направляющая (15), направленная внутрь от края внешней трубы (5), которая образует горлообразный канал.

8. Устройство по п.7, отличающееся тем, что коническая направляющая (15) сконструирована так, что она проходит вверх от края внешней трубы под углом 30-75° на расстояние, которое составляет 0,1-0,2 от диаметра внешней трубы d в секции расширения (8) верхней части вертикального реактора (2), а затем вниз под углом 15-50°.

9. Устройство по п.1, отличающееся тем, что нижний край внутренней трубы (4) вертикального реактора проходит внутрь горизонтального реактора (3) на расстояние, которое составляет 0,1-0,14 от высоты горизонтального реактора.

10. Устройство по п.1, отличающееся тем, что лопасти (19) мешалки горизонтального реактора расположены на высоте, которая составляет 0,70-0,85 от высоты горизонтального реактора.

11. Устройство по п.10, отличающееся тем, что мешалки горизонтального реактора выполнены с возможностью вращения в противоположных направлениях.

12. Устройство по п.1, отличающееся тем, что часть нижнего края внешней трубы (5) вертикального реактора, соответствующая дуге с центральным углом 100-140°, проходящая вертикально внутрь горизонтального реактора (3) до уровня лопастей (19) мешалок (7) горизонтального реактора, образует выступ (18).

13. Устройство по п.1, отличающееся тем, что место соединения вертикального и горизонтального реакторов оборудовано перегородками (20), которые присоединены к нижней секции внутренней трубы и направлены наружу от нее на расстояние, которое составляет приблизительно 0,2-0,3 от диаметра внутренней трубы (4).

14. Устройство по п.13, отличающееся тем, что перегородки (20) в месте соединения вертикального и горизонтального реакторов расположены симметрично и под углом 110-130° друг другу на стороне внутренней трубы, противоположной стороне внешней трубы, на которой находится выступ (18) внешней трубы.

15. Устройство по п.13, отличающееся тем, что перегородки (20) в месте соединения реакторов с точки зрения вертикального разреза проходят от верхнего края (21) горизонтального реактора до высоты лопастей (19) мешалки.

16. Устройство по п.1, отличающееся тем, что горизонтальный реактор (3) оборудован перегородками (22), расположенными вокруг каждой мешалки (7) и направленными к стенкам горизонтального реактора.

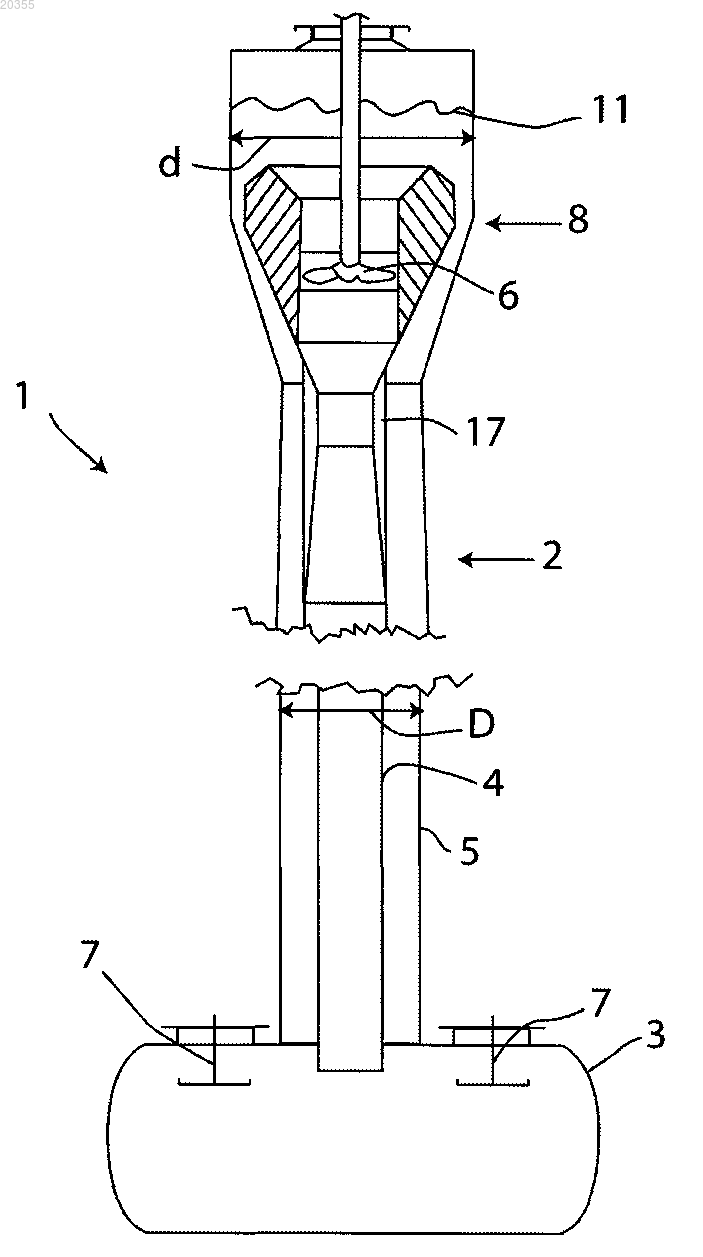

17. Устройство по п.1, отличающееся тем, что состоит из сочетания нескольких вертикальных и горизонтальных реакторов, причем число вертикальных реакторов и присоединенных к ним горизонтальных реакторов составляет 2-10, причем горизонтальные реакторы соединены друг с другом, а между ними расположена разделительная перегородка (23), в которой предусмотрены отверстия (24) для потока.

18. Устройство по п.17, отличающееся тем, что в сочетании реакторов внутренняя труба (4) одного вертикального реактора соединена с кольцеобразной секцией (16) другого вертикального реактора.

19. Устройство по п.17, отличающееся тем, что сочетание множества реакторов расположено в U-образной форме.

20. Способ обработки шлама с высоким содержанием твердых частиц или с твердыми частицами высокой плотности и подаваемого в него газа в устройстве (1), в нижней секции которого создают высокое гидростатическое давление, причем шлам и подаваемый в него газ направляют вниз по внутренней трубе (4) по меньшей мере одного открытого вертикального реактора (2) и поднимают вверх по внешней трубе (5) вертикального реактора, отличающийся тем, что суспензию шлама и газ направляют из внутренней трубы (4) вертикального реактора в цилиндрический горизонтальный реактор (3), присоединенный под вертикальным реактором для продления времени пребывания для реакций между шламом и газом, а из горизонтального реактора суспензию поднимают по внешней трубе (5) вертикального реактора с помощью мешалок (7), посредством которых псевдоожижают твердые частицы и поддерживают циркуляционный поток из горизонтального реактора в вертикальный реактор.

21. Способ по п.20, отличающийся тем, что объем горизонтального реактора (3) подбирают так, что он соответствует, как минимум, объему твердых частиц в шламе, подлежащем обработке в данном устройстве.

22. Способ по п.20, отличающийся тем, что для направления газа, текущего вместе со шламом, обратно в циркуляцию из внешней трубы (5) вертикального реактора во внутреннюю трубу (4) суспензию газа и шлама направляют из внешней трубы (5) в пространство секции (8) расширения в верхней части вертикального реактора и через его горлообразный канал во внутреннюю трубу (4).

23. Способ по п.22, отличающийся тем, что площадь поперечного сечения горлообразного канала уменьшается к центру секции (8) расширения, а скорость потока шлама регулируют в интервале 0,9-1,2 м/с.

24. Способ по п.20, отличающийся тем, что лопасти мешалки (7) горизонтального реактора (3) создают радиальные потоки шлама, которые движутся навстречу друг другу.

25. Способ по пп.20 и 24, отличающийся тем, что данные потоки, движущиеся навстречу друг другу, ослабляют перегородками (20), расположенными в месте соединения реакторов, и выступом (18), образованным частью нижнего края внешней трубы, а направление потока шлама меняют так, что он поднимается во внешнюю трубу (5).

26. Способ по п.20, отличающийся тем, что обработку шлама и газа осуществляют в сочетании нескольких вертикальных и горизонтальных реакторов.

27. Способ по п.26, отличающийся тем, что перемещение суспензии шлама из одного устройства, включающего вертикальный и горизонтальный реакторы, в другое происходит через взаимосвязанные горизонтальные реакторы.

28. Способ по п.26, отличающийся тем, что суспензию шлама возвращают в технологический процесс путем ее направления из внутренней трубы (4) одного вертикального реактора в кольцеобразную секцию (16) другого вертикального реактора.

Текст

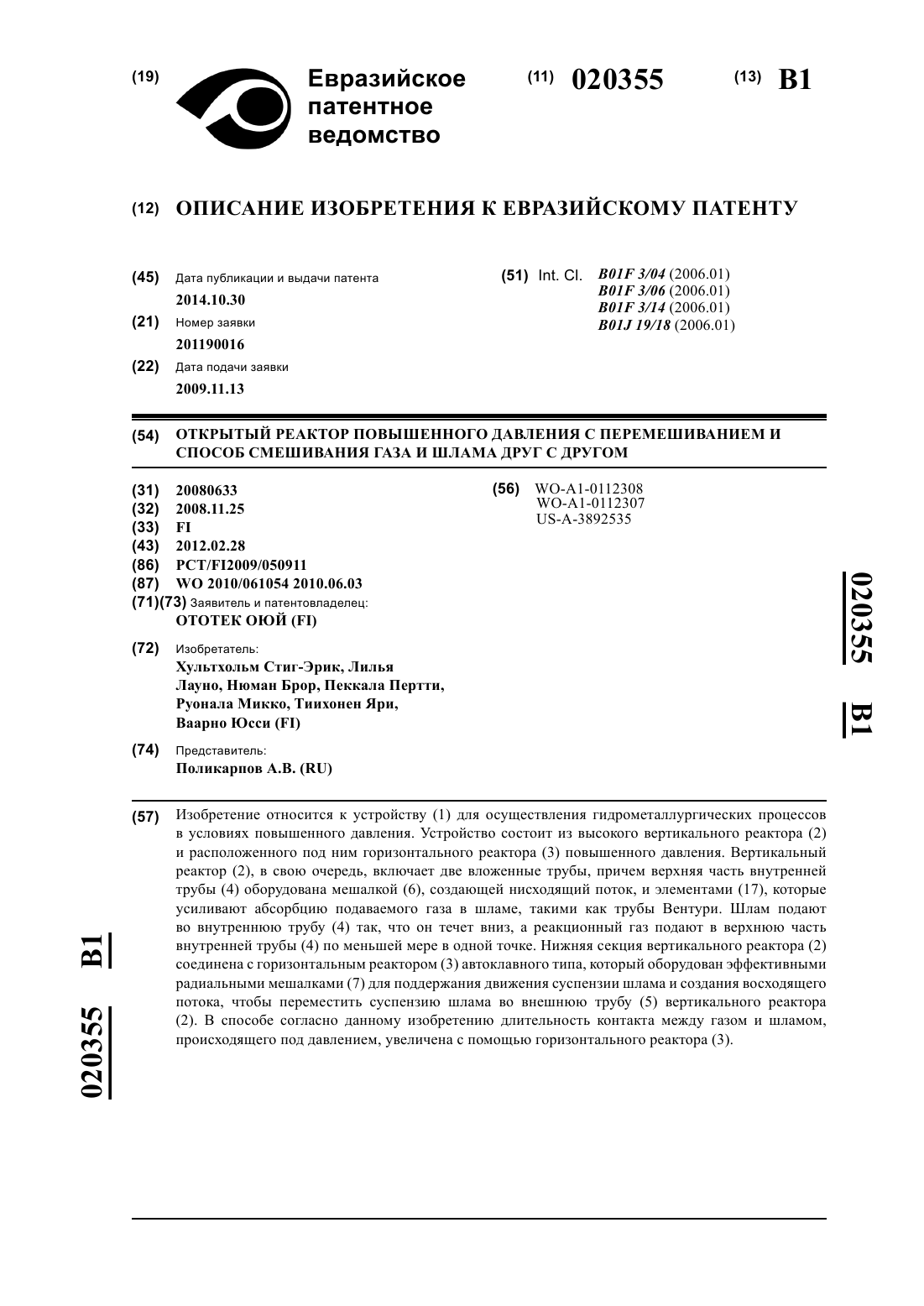

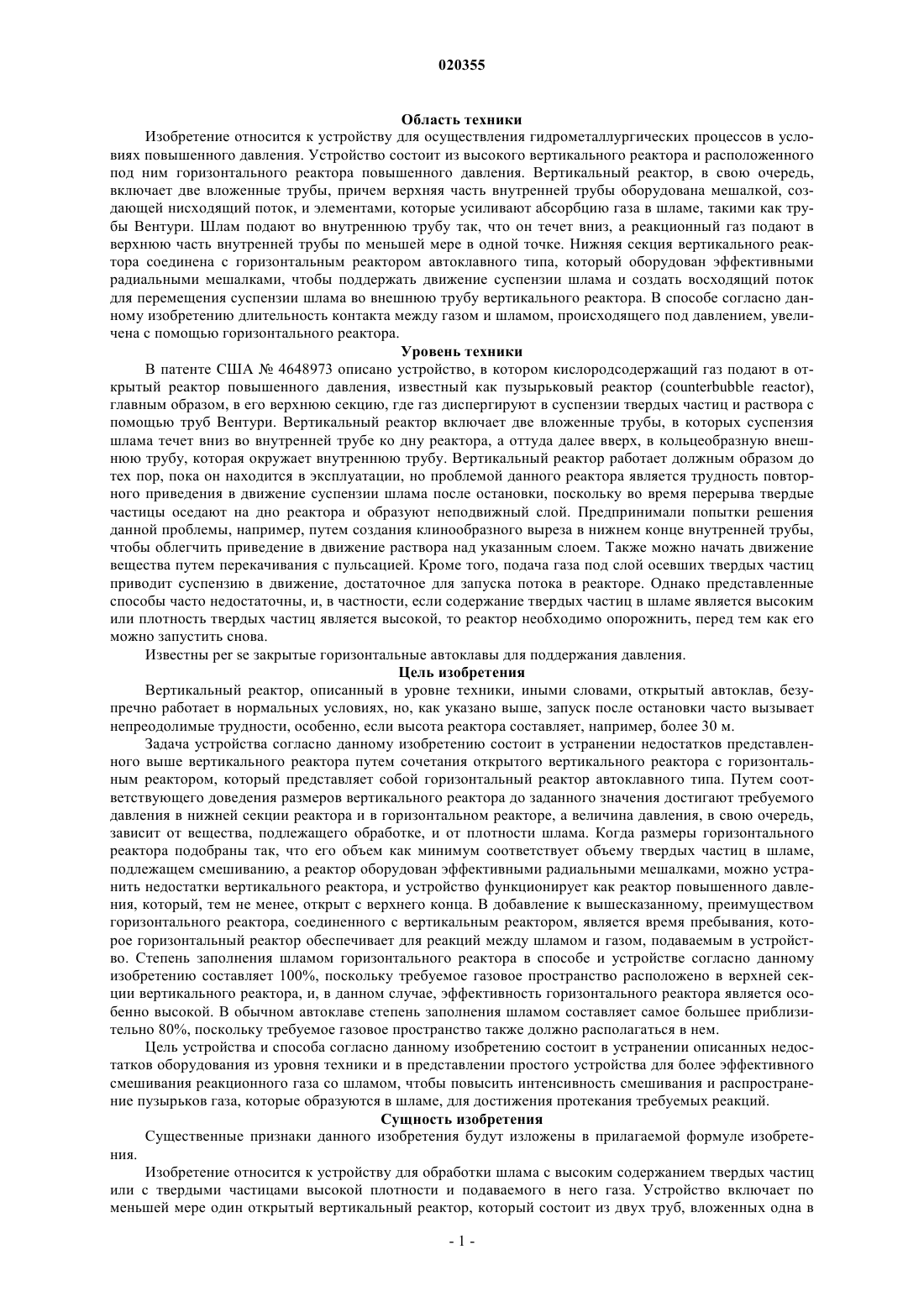

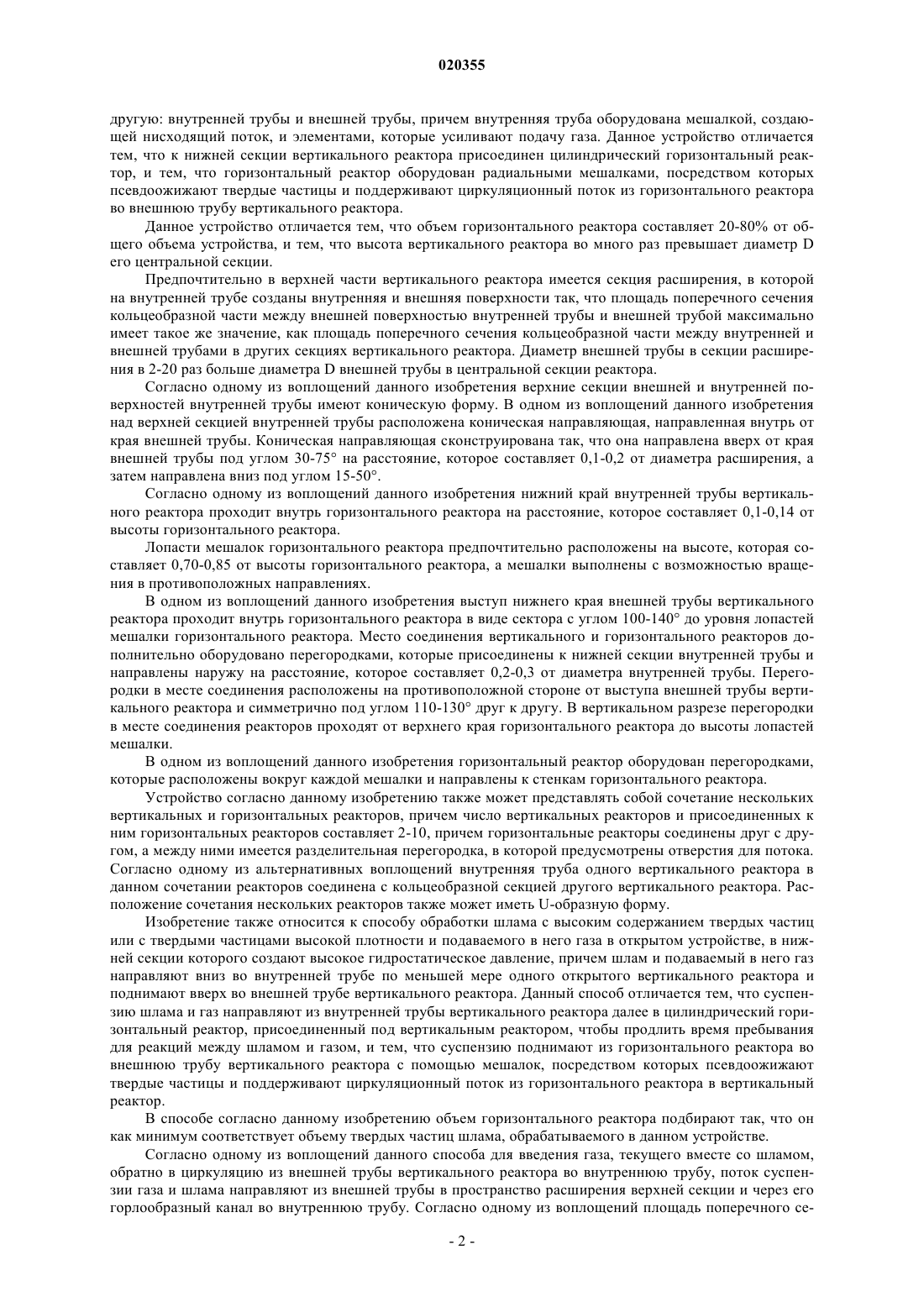

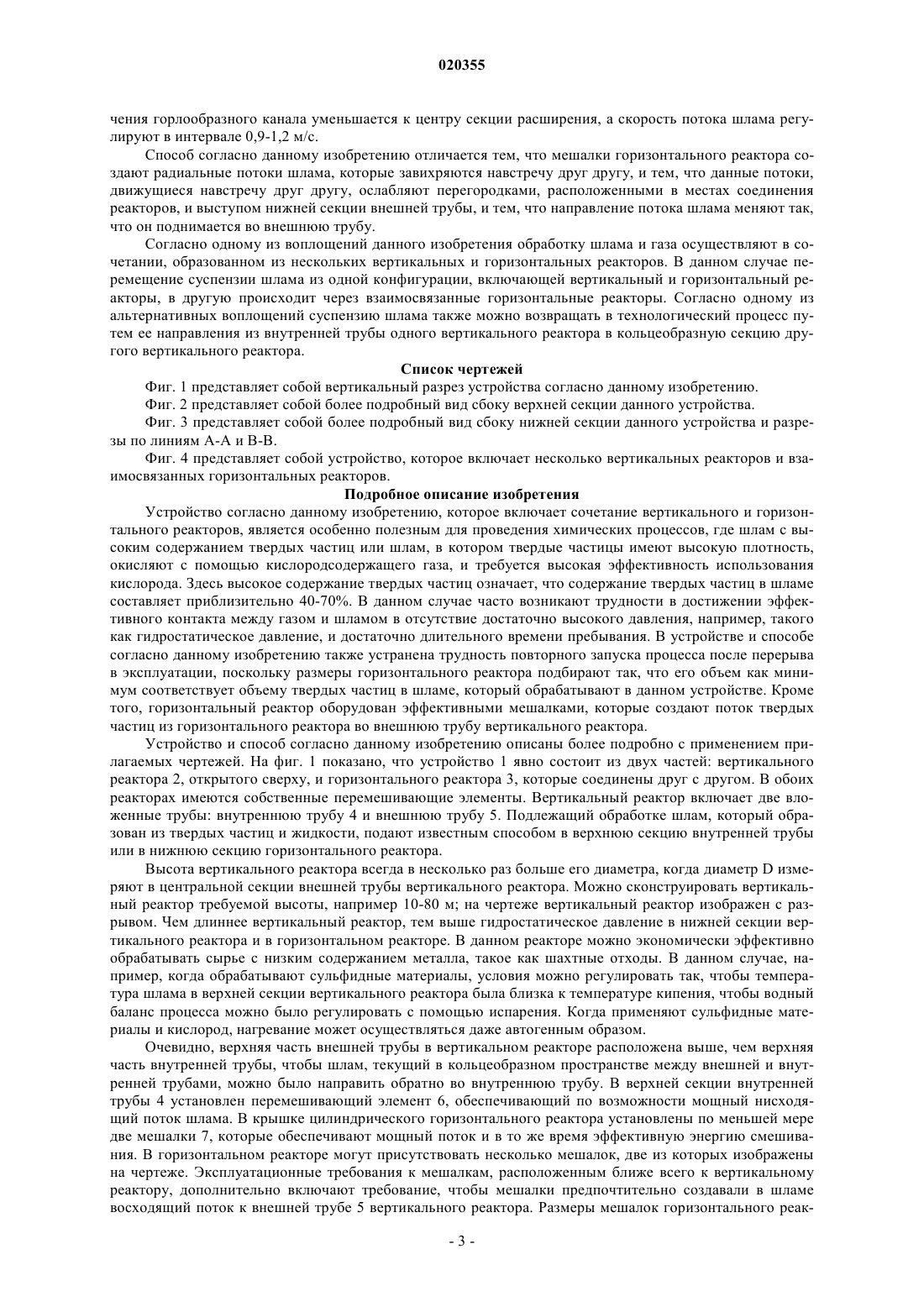

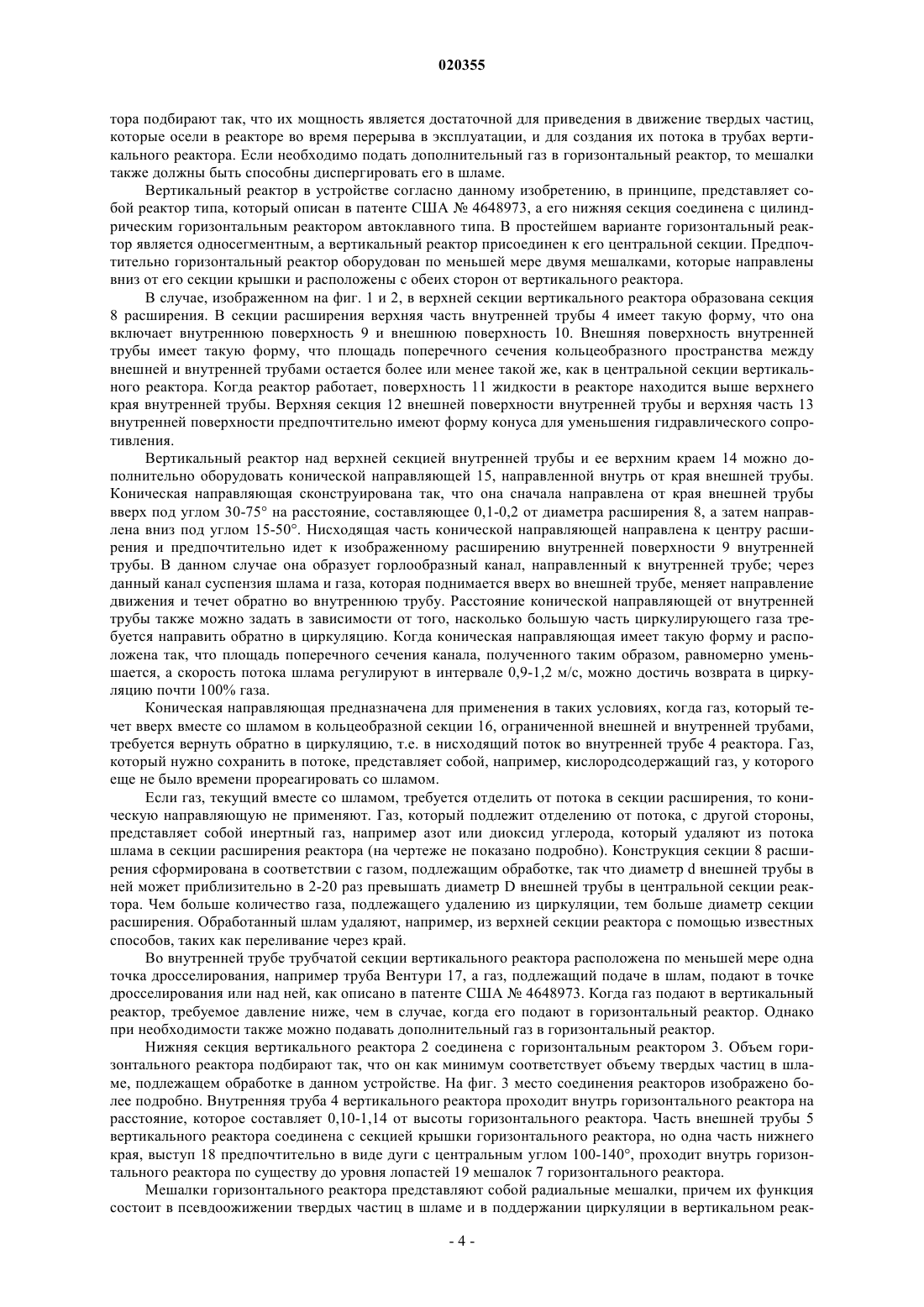

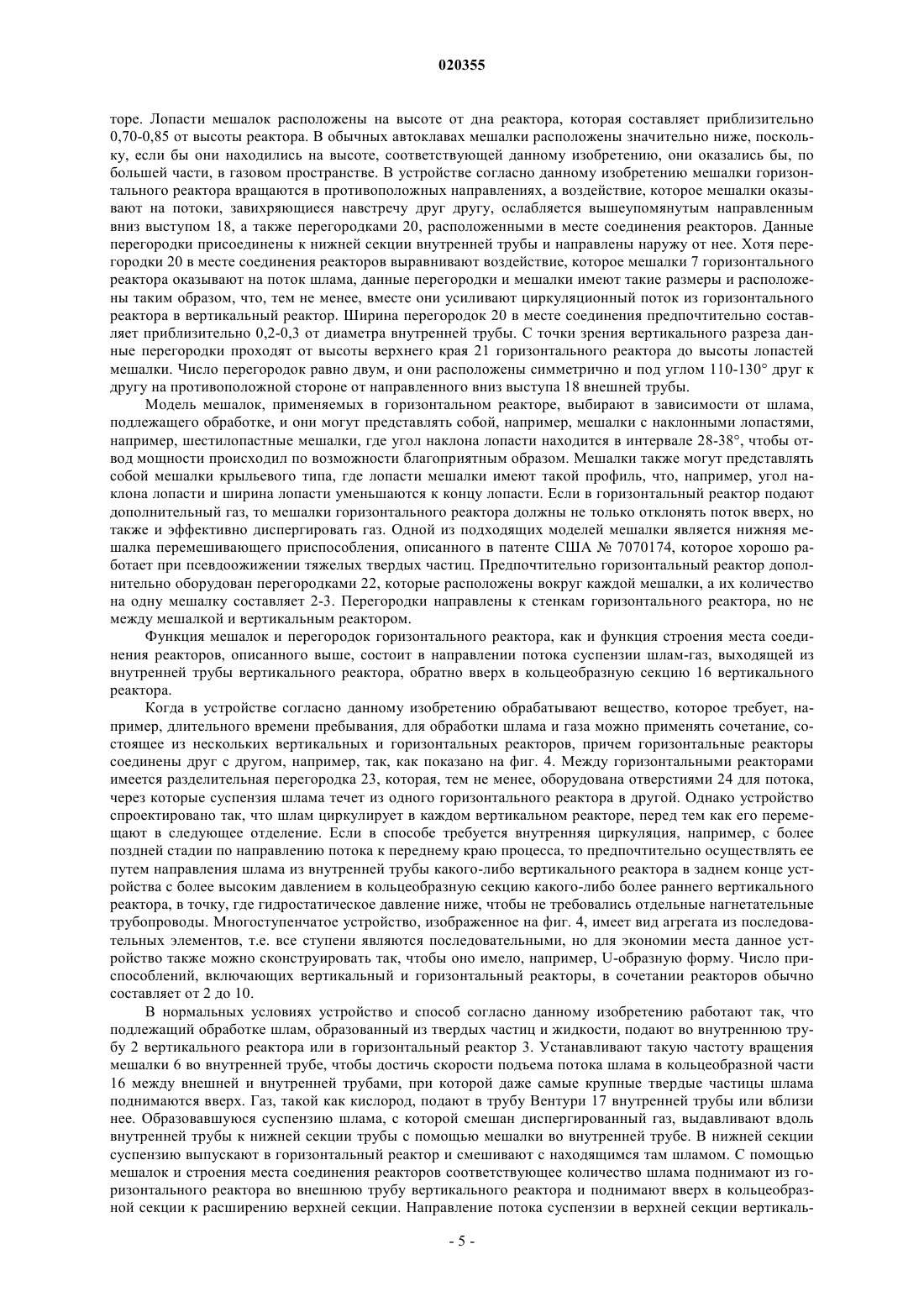

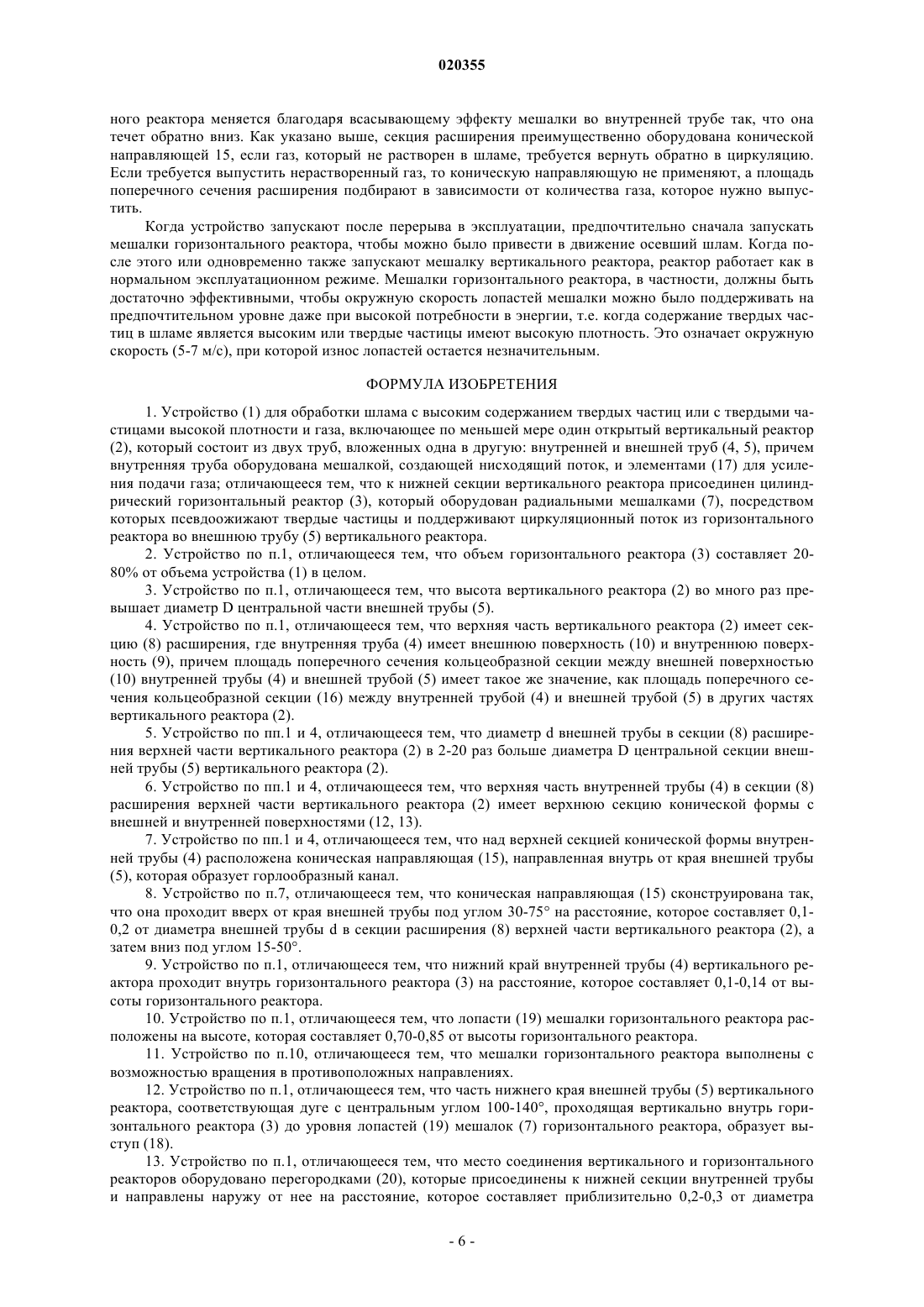

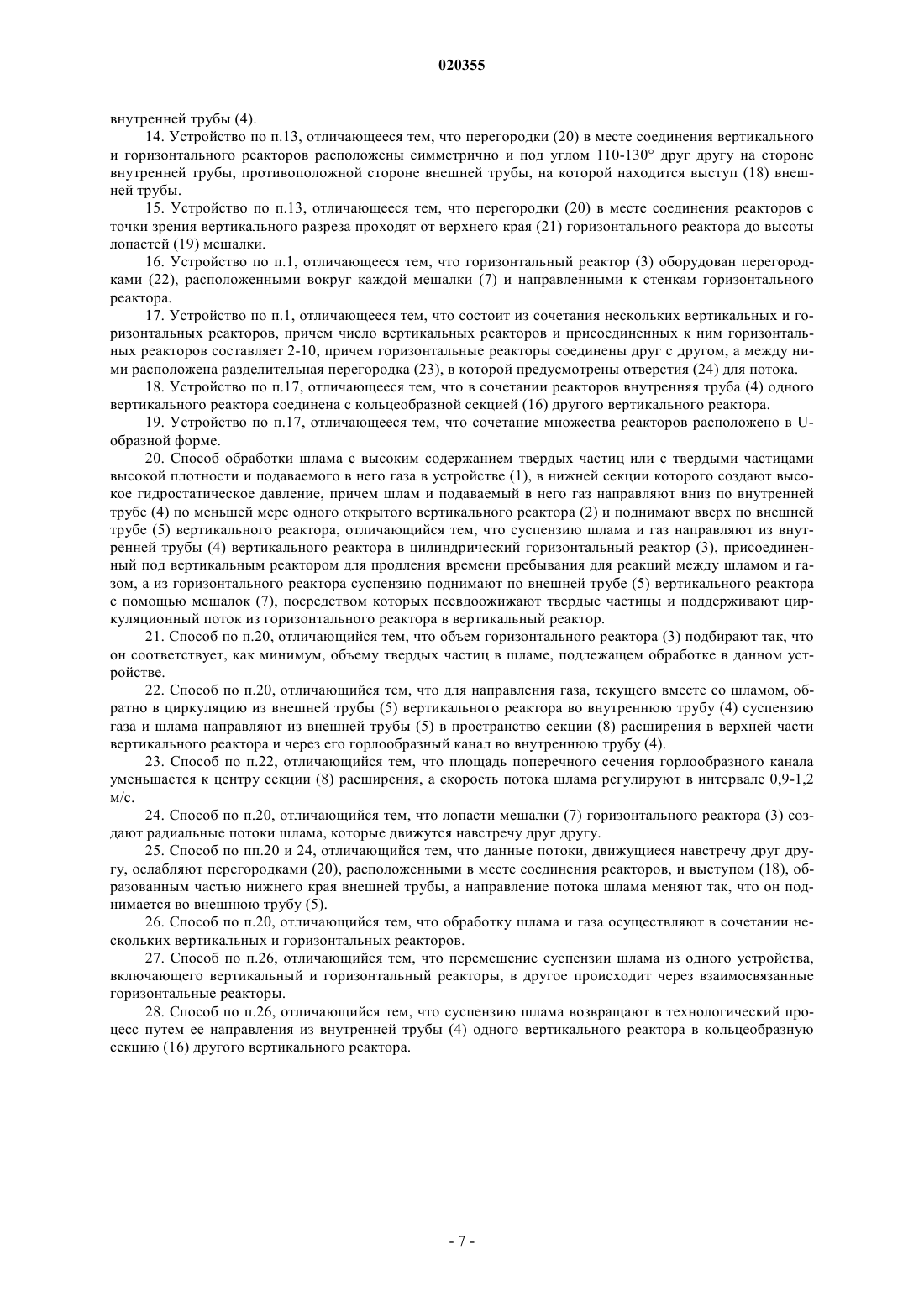

ОТКРЫТЫЙ РЕАКТОР ПОВЫШЕННОГО ДАВЛЕНИЯ С ПЕРЕМЕШИВАНИЕМ И СПОСОБ СМЕШИВАНИЯ ГАЗА И ШЛАМА ДРУГ С ДРУГОМ Изобретение относится к устройству (1) для осуществления гидрометаллургических процессов в условиях повышенного давления. Устройство состоит из высокого вертикального реактора (2) и расположенного под ним горизонтального реактора (3) повышенного давления. Вертикальный реактор (2), в свою очередь, включает две вложенные трубы, причем верхняя часть внутренней трубы (4) оборудована мешалкой (6), создающей нисходящий поток, и элементами (17), которые усиливают абсорбцию подаваемого газа в шламе, такими как трубы Вентури. Шлам подают во внутреннюю трубу (4) так, что он течет вниз, а реакционный газ подают в верхнюю часть внутренней трубы (4) по меньшей мере в одной точке. Нижняя секция вертикального реактора (2) соединена с горизонтальным реактором (3) автоклавного типа, который оборудован эффективными радиальными мешалками (7) для поддержания движения суспензии шлама и создания восходящего потока, чтобы переместить суспензию шлама во внешнюю трубу (5) вертикального реактора(2). В способе согласно данному изобретению длительность контакта между газом и шламом,происходящего под давлением, увеличена с помощью горизонтального реактора (3). Область техники Изобретение относится к устройству для осуществления гидрометаллургических процессов в условиях повышенного давления. Устройство состоит из высокого вертикального реактора и расположенного под ним горизонтального реактора повышенного давления. Вертикальный реактор, в свою очередь,включает две вложенные трубы, причем верхняя часть внутренней трубы оборудована мешалкой, создающей нисходящий поток, и элементами, которые усиливают абсорбцию газа в шламе, такими как трубы Вентури. Шлам подают во внутреннюю трубу так, что он течет вниз, а реакционный газ подают в верхнюю часть внутренней трубы по меньшей мере в одной точке. Нижняя секция вертикального реактора соединена с горизонтальным реактором автоклавного типа, который оборудован эффективными радиальными мешалками, чтобы поддержать движение суспензии шлама и создать восходящий поток для перемещения суспензии шлама во внешнюю трубу вертикального реактора. В способе согласно данному изобретению длительность контакта между газом и шламом, происходящего под давлением, увеличена с помощью горизонтального реактора. Уровень техники В патенте США 4648973 описано устройство, в котором кислородсодержащий газ подают в открытый реактор повышенного давления, известный как пузырьковый реактор (counterbubble reactor),главным образом, в его верхнюю секцию, где газ диспергируют в суспензии твердых частиц и раствора с помощью труб Вентури. Вертикальный реактор включает две вложенные трубы, в которых суспензия шлама течет вниз во внутренней трубе ко дну реактора, а оттуда далее вверх, в кольцеобразную внешнюю трубу, которая окружает внутреннюю трубу. Вертикальный реактор работает должным образом до тех пор, пока он находится в эксплуатации, но проблемой данного реактора является трудность повторного приведения в движение суспензии шлама после остановки, поскольку во время перерыва твердые частицы оседают на дно реактора и образуют неподвижный слой. Предпринимали попытки решения данной проблемы, например, путем создания клинообразного выреза в нижнем конце внутренней трубы,чтобы облегчить приведение в движение раствора над указанным слоем. Также можно начать движение вещества путем перекачивания с пульсацией. Кроме того, подача газа под слой осевших твердых частиц приводит суспензию в движение, достаточное для запуска потока в реакторе. Однако представленные способы часто недостаточны, и, в частности, если содержание твердых частиц в шламе является высоким или плотность твердых частиц является высокой, то реактор необходимо опорожнить, перед тем как его можно запустить снова. Известны per se закрытые горизонтальные автоклавы для поддержания давления. Цель изобретения Вертикальный реактор, описанный в уровне техники, иными словами, открытый автоклав, безупречно работает в нормальных условиях, но, как указано выше, запуск после остановки часто вызывает непреодолимые трудности, особенно, если высота реактора составляет, например, более 30 м. Задача устройства согласно данному изобретению состоит в устранении недостатков представленного выше вертикального реактора путем сочетания открытого вертикального реактора с горизонтальным реактором, который представляет собой горизонтальный реактор автоклавного типа. Путем соответствующего доведения размеров вертикального реактора до заданного значения достигают требуемого давления в нижней секции реактора и в горизонтальном реакторе, а величина давления, в свою очередь,зависит от вещества, подлежащего обработке, и от плотности шлама. Когда размеры горизонтального реактора подобраны так, что его объем как минимум соответствует объему твердых частиц в шламе,подлежащем смешиванию, а реактор оборудован эффективными радиальными мешалками, можно устранить недостатки вертикального реактора, и устройство функционирует как реактор повышенного давления, который, тем не менее, открыт с верхнего конца. В добавление к вышесказанному, преимуществом горизонтального реактора, соединенного с вертикальным реактором, является время пребывания, которое горизонтальный реактор обеспечивает для реакций между шламом и газом, подаваемым в устройство. Степень заполнения шламом горизонтального реактора в способе и устройстве согласно данному изобретению составляет 100%, поскольку требуемое газовое пространство расположено в верхней секции вертикального реактора, и, в данном случае, эффективность горизонтального реактора является особенно высокой. В обычном автоклаве степень заполнения шламом составляет самое большее приблизительно 80%, поскольку требуемое газовое пространство также должно располагаться в нем. Цель устройства и способа согласно данному изобретению состоит в устранении описанных недостатков оборудования из уровня техники и в представлении простого устройства для более эффективного смешивания реакционного газа со шламом, чтобы повысить интенсивность смешивания и распространение пузырьков газа, которые образуются в шламе, для достижения протекания требуемых реакций. Сущность изобретения Существенные признаки данного изобретения будут изложены в прилагаемой формуле изобретения. Изобретение относится к устройству для обработки шлама с высоким содержанием твердых частиц или с твердыми частицами высокой плотности и подаваемого в него газа. Устройство включает по меньшей мере один открытый вертикальный реактор, который состоит из двух труб, вложенных одна в другую: внутренней трубы и внешней трубы, причем внутренняя труба оборудована мешалкой, создающей нисходящий поток, и элементами, которые усиливают подачу газа. Данное устройство отличается тем, что к нижней секции вертикального реактора присоединен цилиндрический горизонтальный реактор, и тем, что горизонтальный реактор оборудован радиальными мешалками, посредством которых псевдоожижают твердые частицы и поддерживают циркуляционный поток из горизонтального реактора во внешнюю трубу вертикального реактора. Данное устройство отличается тем, что объем горизонтального реактора составляет 20-80% от общего объема устройства, и тем, что высота вертикального реактора во много раз превышает диаметр D его центральной секции. Предпочтительно в верхней части вертикального реактора имеется секция расширения, в которой на внутренней трубе созданы внутренняя и внешняя поверхности так, что площадь поперечного сечения кольцеобразной части между внешней поверхностью внутренней трубы и внешней трубой максимально имеет такое же значение, как площадь поперечного сечения кольцеобразной части между внутренней и внешней трубами в других секциях вертикального реактора. Диаметр внешней трубы в секции расширения в 2-20 раз больше диаметра D внешней трубы в центральной секции реактора. Согласно одному из воплощений данного изобретения верхние секции внешней и внутренней поверхностей внутренней трубы имеют коническую форму. В одном из воплощений данного изобретения над верхней секцией внутренней трубы расположена коническая направляющая, направленная внутрь от края внешней трубы. Коническая направляющая сконструирована так, что она направлена вверх от края внешней трубы под углом 30-75 на расстояние, которое составляет 0,1-0,2 от диаметра расширения, а затем направлена вниз под углом 15-50. Согласно одному из воплощений данного изобретения нижний край внутренней трубы вертикального реактора проходит внутрь горизонтального реактора на расстояние, которое составляет 0,1-0,14 от высоты горизонтального реактора. Лопасти мешалок горизонтального реактора предпочтительно расположены на высоте, которая составляет 0,70-0,85 от высоты горизонтального реактора, а мешалки выполнены с возможностью вращения в противоположных направлениях. В одном из воплощений данного изобретения выступ нижнего края внешней трубы вертикального реактора проходит внутрь горизонтального реактора в виде сектора с углом 100-140 до уровня лопастей мешалки горизонтального реактора. Место соединения вертикального и горизонтального реакторов дополнительно оборудовано перегородками, которые присоединены к нижней секции внутренней трубы и направлены наружу на расстояние, которое составляет 0,2-0,3 от диаметра внутренней трубы. Перегородки в месте соединения расположены на противоположной стороне от выступа внешней трубы вертикального реактора и симметрично под углом 110-130 друг к другу. В вертикальном разрезе перегородки в месте соединения реакторов проходят от верхнего края горизонтального реактора до высоты лопастей мешалки. В одном из воплощений данного изобретения горизонтальный реактор оборудован перегородками,которые расположены вокруг каждой мешалки и направлены к стенкам горизонтального реактора. Устройство согласно данному изобретению также может представлять собой сочетание нескольких вертикальных и горизонтальных реакторов, причем число вертикальных реакторов и присоединенных к ним горизонтальных реакторов составляет 2-10, причем горизонтальные реакторы соединены друг с другом, а между ними имеется разделительная перегородка, в которой предусмотрены отверстия для потока. Согласно одному из альтернативных воплощений внутренняя труба одного вертикального реактора в данном сочетании реакторов соединена с кольцеобразной секцией другого вертикального реактора. Расположение сочетания нескольких реакторов также может иметь U-образную форму. Изобретение также относится к способу обработки шлама с высоким содержанием твердых частиц или с твердыми частицами высокой плотности и подаваемого в него газа в открытом устройстве, в нижней секции которого создают высокое гидростатическое давление, причем шлам и подаваемый в него газ направляют вниз во внутренней трубе по меньшей мере одного открытого вертикального реактора и поднимают вверх во внешней трубе вертикального реактора. Данный способ отличается тем, что суспензию шлама и газ направляют из внутренней трубы вертикального реактора далее в цилиндрический горизонтальный реактор, присоединенный под вертикальным реактором, чтобы продлить время пребывания для реакций между шламом и газом, и тем, что суспензию поднимают из горизонтального реактора во внешнюю трубу вертикального реактора с помощью мешалок, посредством которых псевдоожижают твердые частицы и поддерживают циркуляционный поток из горизонтального реактора в вертикальный реактор. В способе согласно данному изобретению объем горизонтального реактора подбирают так, что он как минимум соответствует объему твердых частиц шлама, обрабатываемого в данном устройстве. Согласно одному из воплощений данного способа для введения газа, текущего вместе со шламом,обратно в циркуляцию из внешней трубы вертикального реактора во внутреннюю трубу, поток суспензии газа и шлама направляют из внешней трубы в пространство расширения верхней секции и через его горлообразный канал во внутреннюю трубу. Согласно одному из воплощений площадь поперечного се-2 020355 чения горлообразного канала уменьшается к центру секции расширения, а скорость потока шлама регулируют в интервале 0,9-1,2 м/с. Способ согласно данному изобретению отличается тем, что мешалки горизонтального реактора создают радиальные потоки шлама, которые завихряются навстречу друг другу, и тем, что данные потоки,движущиеся навстречу друг другу, ослабляют перегородками, расположенными в местах соединения реакторов, и выступом нижней секции внешней трубы, и тем, что направление потока шлама меняют так,что он поднимается во внешнюю трубу. Согласно одному из воплощений данного изобретения обработку шлама и газа осуществляют в сочетании, образованном из нескольких вертикальных и горизонтальных реакторов. В данном случае перемещение суспензии шлама из одной конфигурации, включающей вертикальный и горизонтальный реакторы, в другую происходит через взаимосвязанные горизонтальные реакторы. Согласно одному из альтернативных воплощений суспензию шлама также можно возвращать в технологический процесс путем ее направления из внутренней трубы одного вертикального реактора в кольцеобразную секцию другого вертикального реактора. Список чертежей Фиг. 1 представляет собой вертикальный разрез устройства согласно данному изобретению. Фиг. 2 представляет собой более подробный вид сбоку верхней секции данного устройства. Фиг. 3 представляет собой более подробный вид сбоку нижней секции данного устройства и разрезы по линиям А-А и В-В. Фиг. 4 представляет собой устройство, которое включает несколько вертикальных реакторов и взаимосвязанных горизонтальных реакторов. Подробное описание изобретения Устройство согласно данному изобретению, которое включает сочетание вертикального и горизонтального реакторов, является особенно полезным для проведения химических процессов, где шлам с высоким содержанием твердых частиц или шлам, в котором твердые частицы имеют высокую плотность,окисляют с помощью кислородсодержащего газа, и требуется высокая эффективность использования кислорода. Здесь высокое содержание твердых частиц означает, что содержание твердых частиц в шламе составляет приблизительно 40-70%. В данном случае часто возникают трудности в достижении эффективного контакта между газом и шламом в отсутствие достаточно высокого давления, например, такого как гидростатическое давление, и достаточно длительного времени пребывания. В устройстве и способе согласно данному изобретению также устранена трудность повторного запуска процесса после перерыва в эксплуатации, поскольку размеры горизонтального реактора подбирают так, что его объем как минимум соответствует объему твердых частиц в шламе, который обрабатывают в данном устройстве. Кроме того, горизонтальный реактор оборудован эффективными мешалками, которые создают поток твердых частиц из горизонтального реактора во внешнюю трубу вертикального реактора. Устройство и способ согласно данному изобретению описаны более подробно с применением прилагаемых чертежей. На фиг. 1 показано, что устройство 1 явно состоит из двух частей: вертикального реактора 2, открытого сверху, и горизонтального реактора 3, которые соединены друг с другом. В обоих реакторах имеются собственные перемешивающие элементы. Вертикальный реактор включает две вложенные трубы: внутреннюю трубу 4 и внешнюю трубу 5. Подлежащий обработке шлам, который образован из твердых частиц и жидкости, подают известным способом в верхнюю секцию внутренней трубы или в нижнюю секцию горизонтального реактора. Высота вертикального реактора всегда в несколько раз больше его диаметра, когда диаметр D измеряют в центральной секции внешней трубы вертикального реактора. Можно сконструировать вертикальный реактор требуемой высоты, например 10-80 м; на чертеже вертикальный реактор изображен с разрывом. Чем длиннее вертикальный реактор, тем выше гидростатическое давление в нижней секции вертикального реактора и в горизонтальном реакторе. В данном реакторе можно экономически эффективно обрабатывать сырье с низким содержанием металла, такое как шахтные отходы. В данном случае, например, когда обрабатывают сульфидные материалы, условия можно регулировать так, чтобы температура шлама в верхней секции вертикального реактора была близка к температуре кипения, чтобы водный баланс процесса можно было регулировать с помощью испарения. Когда применяют сульфидные материалы и кислород, нагревание может осуществляться даже автогенным образом. Очевидно, верхняя часть внешней трубы в вертикальном реакторе расположена выше, чем верхняя часть внутренней трубы, чтобы шлам, текущий в кольцеобразном пространстве между внешней и внутренней трубами, можно было направить обратно во внутреннюю трубу. В верхней секции внутренней трубы 4 установлен перемешивающий элемент 6, обеспечивающий по возможности мощный нисходящий поток шлама. В крышке цилиндрического горизонтального реактора установлены по меньшей мере две мешалки 7, которые обеспечивают мощный поток и в то же время эффективную энергию смешивания. В горизонтальном реакторе могут присутствовать несколько мешалок, две из которых изображены на чертеже. Эксплуатационные требования к мешалкам, расположенным ближе всего к вертикальному реактору, дополнительно включают требование, чтобы мешалки предпочтительно создавали в шламе восходящий поток к внешней трубе 5 вертикального реактора. Размеры мешалок горизонтального реак-3 020355 тора подбирают так, что их мощность является достаточной для приведения в движение твердых частиц,которые осели в реакторе во время перерыва в эксплуатации, и для создания их потока в трубах вертикального реактора. Если необходимо подать дополнительный газ в горизонтальный реактор, то мешалки также должны быть способны диспергировать его в шламе. Вертикальный реактор в устройстве согласно данному изобретению, в принципе, представляет собой реактор типа, который описан в патенте США 4648973, а его нижняя секция соединена с цилиндрическим горизонтальным реактором автоклавного типа. В простейшем варианте горизонтальный реактор является односегментным, а вертикальный реактор присоединен к его центральной секции. Предпочтительно горизонтальный реактор оборудован по меньшей мере двумя мешалками, которые направлены вниз от его секции крышки и расположены с обеих сторон от вертикального реактора. В случае, изображенном на фиг. 1 и 2, в верхней секции вертикального реактора образована секция 8 расширения. В секции расширения верхняя часть внутренней трубы 4 имеет такую форму, что она включает внутреннюю поверхность 9 и внешнюю поверхность 10. Внешняя поверхность внутренней трубы имеет такую форму, что площадь поперечного сечения кольцеобразного пространства между внешней и внутренней трубами остается более или менее такой же, как в центральной секции вертикального реактора. Когда реактор работает, поверхность 11 жидкости в реакторе находится выше верхнего края внутренней трубы. Верхняя секция 12 внешней поверхности внутренней трубы и верхняя часть 13 внутренней поверхности предпочтительно имеют форму конуса для уменьшения гидравлического сопротивления. Вертикальный реактор над верхней секцией внутренней трубы и ее верхним краем 14 можно дополнительно оборудовать конической направляющей 15, направленной внутрь от края внешней трубы. Коническая направляющая сконструирована так, что она сначала направлена от края внешней трубы вверх под углом 30-75 на расстояние, составляющее 0,1-0,2 от диаметра расширения 8, а затем направлена вниз под углом 15-50. Нисходящая часть конической направляющей направлена к центру расширения и предпочтительно идет к изображенному расширению внутренней поверхности 9 внутренней трубы. В данном случае она образует горлообразный канал, направленный к внутренней трубе; через данный канал суспензия шлама и газа, которая поднимается вверх во внешней трубе, меняет направление движения и течет обратно во внутреннюю трубу. Расстояние конической направляющей от внутренней трубы также можно задать в зависимости от того, насколько большую часть циркулирующего газа требуется направить обратно в циркуляцию. Когда коническая направляющая имеет такую форму и расположена так, что площадь поперечного сечения канала, полученного таким образом, равномерно уменьшается, а скорость потока шлама регулируют в интервале 0,9-1,2 м/с, можно достичь возврата в циркуляцию почти 100% газа. Коническая направляющая предназначена для применения в таких условиях, когда газ, который течет вверх вместе со шламом в кольцеобразной секции 16, ограниченной внешней и внутренней трубами,требуется вернуть обратно в циркуляцию, т.е. в нисходящий поток во внутренней трубе 4 реактора. Газ,который нужно сохранить в потоке, представляет собой, например, кислородсодержащий газ, у которого еще не было времени прореагировать со шламом. Если газ, текущий вместе со шламом, требуется отделить от потока в секции расширения, то коническую направляющую не применяют. Газ, который подлежит отделению от потока, с другой стороны,представляет собой инертный газ, например азот или диоксид углерода, который удаляют из потока шлама в секции расширения реактора (на чертеже не показано подробно). Конструкция секции 8 расширения сформирована в соответствии с газом, подлежащим обработке, так что диаметр d внешней трубы в ней может приблизительно в 2-20 раз превышать диаметр D внешней трубы в центральной секции реактора. Чем больше количество газа, подлежащего удалению из циркуляции, тем больше диаметр секции расширения. Обработанный шлам удаляют, например, из верхней секции реактора с помощью известных способов, таких как переливание через край. Во внутренней трубе трубчатой секции вертикального реактора расположена по меньшей мере одна точка дросселирования, например труба Вентури 17, а газ, подлежащий подаче в шлам, подают в точке дросселирования или над ней, как описано в патенте США 4648973. Когда газ подают в вертикальный реактор, требуемое давление ниже, чем в случае, когда его подают в горизонтальный реактор. Однако при необходимости также можно подавать дополнительный газ в горизонтальный реактор. Нижняя секция вертикального реактора 2 соединена с горизонтальным реактором 3. Объем горизонтального реактора подбирают так, что он как минимум соответствует объему твердых частиц в шламе, подлежащем обработке в данном устройстве. На фиг. 3 место соединения реакторов изображено более подробно. Внутренняя труба 4 вертикального реактора проходит внутрь горизонтального реактора на расстояние, которое составляет 0,10-1,14 от высоты горизонтального реактора. Часть внешней трубы 5 вертикального реактора соединена с секцией крышки горизонтального реактора, но одна часть нижнего края, выступ 18 предпочтительно в виде дуги с центральным углом 100-140, проходит внутрь горизонтального реактора по существу до уровня лопастей 19 мешалок 7 горизонтального реактора. Мешалки горизонтального реактора представляют собой радиальные мешалки, причем их функция состоит в псевдоожижении твердых частиц в шламе и в поддержании циркуляции в вертикальном реак-4 020355 торе. Лопасти мешалок расположены на высоте от дна реактора, которая составляет приблизительно 0,70-0,85 от высоты реактора. В обычных автоклавах мешалки расположены значительно ниже, поскольку, если бы они находились на высоте, соответствующей данному изобретению, они оказались бы, по большей части, в газовом пространстве. В устройстве согласно данному изобретению мешалки горизонтального реактора вращаются в противоположных направлениях, а воздействие, которое мешалки оказывают на потоки, завихряющиеся навстречу друг другу, ослабляется вышеупомянутым направленным вниз выступом 18, а также перегородками 20, расположенными в месте соединения реакторов. Данные перегородки присоединены к нижней секции внутренней трубы и направлены наружу от нее. Хотя перегородки 20 в месте соединения реакторов выравнивают воздействие, которое мешалки 7 горизонтального реактора оказывают на поток шлама, данные перегородки и мешалки имеют такие размеры и расположены таким образом, что, тем не менее, вместе они усиливают циркуляционный поток из горизонтального реактора в вертикальный реактор. Ширина перегородок 20 в месте соединения предпочтительно составляет приблизительно 0,2-0,3 от диаметра внутренней трубы. С точки зрения вертикального разреза данные перегородки проходят от высоты верхнего края 21 горизонтального реактора до высоты лопастей мешалки. Число перегородок равно двум, и они расположены симметрично и под углом 110-130 друг к другу на противоположной стороне от направленного вниз выступа 18 внешней трубы. Модель мешалок, применяемых в горизонтальном реакторе, выбирают в зависимости от шлама,подлежащего обработке, и они могут представлять собой, например, мешалки с наклонными лопастями,например, шестилопастные мешалки, где угол наклона лопасти находится в интервале 28-38, чтобы отвод мощности происходил по возможности благоприятным образом. Мешалки также могут представлять собой мешалки крыльевого типа, где лопасти мешалки имеют такой профиль, что, например, угол наклона лопасти и ширина лопасти уменьшаются к концу лопасти. Если в горизонтальный реактор подают дополнительный газ, то мешалки горизонтального реактора должны не только отклонять поток вверх, но также и эффективно диспергировать газ. Одной из подходящих моделей мешалки является нижняя мешалка перемешивающего приспособления, описанного в патенте США 7070174, которое хорошо работает при псевдоожижении тяжелых твердых частиц. Предпочтительно горизонтальный реактор дополнительно оборудован перегородками 22, которые расположены вокруг каждой мешалки, а их количество на одну мешалку составляет 2-3. Перегородки направлены к стенкам горизонтального реактора, но не между мешалкой и вертикальным реактором. Функция мешалок и перегородок горизонтального реактора, как и функция строения места соединения реакторов, описанного выше, состоит в направлении потока суспензии шлам-газ, выходящей из внутренней трубы вертикального реактора, обратно вверх в кольцеобразную секцию 16 вертикального реактора. Когда в устройстве согласно данному изобретению обрабатывают вещество, которое требует, например, длительного времени пребывания, для обработки шлама и газа можно применять сочетание, состоящее из нескольких вертикальных и горизонтальных реакторов, причем горизонтальные реакторы соединены друг с другом, например, так, как показано на фиг. 4. Между горизонтальными реакторами имеется разделительная перегородка 23, которая, тем не менее, оборудована отверстиями 24 для потока,через которые суспензия шлама течет из одного горизонтального реактора в другой. Однако устройство спроектировано так, что шлам циркулирует в каждом вертикальном реакторе, перед тем как его перемещают в следующее отделение. Если в способе требуется внутренняя циркуляция, например, с более поздней стадии по направлению потока к переднему краю процесса, то предпочтительно осуществлять ее путем направления шлама из внутренней трубы какого-либо вертикального реактора в заднем конце устройства с более высоким давлением в кольцеобразную секцию какого-либо более раннего вертикального реактора, в точку, где гидростатическое давление ниже, чтобы не требовались отдельные нагнетательные трубопроводы. Многоступенчатое устройство, изображенное на фиг. 4, имеет вид агрегата из последовательных элементов, т.е. все ступени являются последовательными, но для экономии места данное устройство также можно сконструировать так, чтобы оно имело, например, U-образную форму. Число приспособлений, включающих вертикальный и горизонтальный реакторы, в сочетании реакторов обычно составляет от 2 до 10. В нормальных условиях устройство и способ согласно данному изобретению работают так, что подлежащий обработке шлам, образованный из твердых частиц и жидкости, подают во внутреннюю трубу 2 вертикального реактора или в горизонтальный реактор 3. Устанавливают такую частоту вращения мешалки 6 во внутренней трубе, чтобы достичь скорости подъема потока шлама в кольцеобразной части 16 между внешней и внутренней трубами, при которой даже самые крупные твердые частицы шлама поднимаются вверх. Газ, такой как кислород, подают в трубу Вентури 17 внутренней трубы или вблизи нее. Образовавшуюся суспензию шлама, с которой смешан диспергированный газ, выдавливают вдоль внутренней трубы к нижней секции трубы с помощью мешалки во внутренней трубе. В нижней секции суспензию выпускают в горизонтальный реактор и смешивают с находящимся там шламом. С помощью мешалок и строения места соединения реакторов соответствующее количество шлама поднимают из горизонтального реактора во внешнюю трубу вертикального реактора и поднимают вверх в кольцеобразной секции к расширению верхней секции. Направление потока суспензии в верхней секции вертикаль-5 020355 ного реактора меняется благодаря всасывающему эффекту мешалки во внутренней трубе так, что она течет обратно вниз. Как указано выше, секция расширения преимущественно оборудована конической направляющей 15, если газ, который не растворен в шламе, требуется вернуть обратно в циркуляцию. Если требуется выпустить нерастворенный газ, то коническую направляющую не применяют, а площадь поперечного сечения расширения подбирают в зависимости от количества газа, которое нужно выпустить. Когда устройство запускают после перерыва в эксплуатации, предпочтительно сначала запускать мешалки горизонтального реактора, чтобы можно было привести в движение осевший шлам. Когда после этого или одновременно также запускают мешалку вертикального реактора, реактор работает как в нормальном эксплуатационном режиме. Мешалки горизонтального реактора, в частности, должны быть достаточно эффективными, чтобы окружную скорость лопастей мешалки можно было поддерживать на предпочтительном уровне даже при высокой потребности в энергии, т.е. когда содержание твердых частиц в шламе является высоким или твердые частицы имеют высокую плотность. Это означает окружную скорость (5-7 м/с), при которой износ лопастей остается незначительным. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство (1) для обработки шлама с высоким содержанием твердых частиц или с твердыми частицами высокой плотности и газа, включающее по меньшей мере один открытый вертикальный реактор(2), который состоит из двух труб, вложенных одна в другую: внутренней и внешней труб (4, 5), причем внутренняя труба оборудована мешалкой, создающей нисходящий поток, и элементами (17) для усиления подачи газа; отличающееся тем, что к нижней секции вертикального реактора присоединен цилиндрический горизонтальный реактор (3), который оборудован радиальными мешалками (7), посредством которых псевдоожижают твердые частицы и поддерживают циркуляционный поток из горизонтального реактора во внешнюю трубу (5) вертикального реактора. 2. Устройство по п.1, отличающееся тем, что объем горизонтального реактора (3) составляет 2080% от объема устройства (1) в целом. 3. Устройство по п.1, отличающееся тем, что высота вертикального реактора (2) во много раз превышает диаметр D центральной части внешней трубы (5). 4. Устройство по п.1, отличающееся тем, что верхняя часть вертикального реактора (2) имеет секцию (8) расширения, где внутренняя труба (4) имеет внешнюю поверхность (10) и внутреннюю поверхность (9), причем площадь поперечного сечения кольцеобразной секции между внешней поверхностью(10) внутренней трубы (4) и внешней трубой (5) имеет такое же значение, как площадь поперечного сечения кольцеобразной секции (16) между внутренней трубой (4) и внешней трубой (5) в других частях вертикального реактора (2). 5. Устройство по пп.1 и 4, отличающееся тем, что диаметр d внешней трубы в секции (8) расширения верхней части вертикального реактора (2) в 2-20 раз больше диаметра D центральной секции внешней трубы (5) вертикального реактора (2). 6. Устройство по пп.1 и 4, отличающееся тем, что верхняя часть внутренней трубы (4) в секции (8) расширения верхней части вертикального реактора (2) имеет верхнюю секцию конической формы с внешней и внутренней поверхностями (12, 13). 7. Устройство по пп.1 и 4, отличающееся тем, что над верхней секцией конической формы внутренней трубы (4) расположена коническая направляющая (15), направленная внутрь от края внешней трубы(5), которая образует горлообразный канал. 8. Устройство по п.7, отличающееся тем, что коническая направляющая (15) сконструирована так,что она проходит вверх от края внешней трубы под углом 30-75 на расстояние, которое составляет 0,10,2 от диаметра внешней трубы d в секции расширения (8) верхней части вертикального реактора (2), а затем вниз под углом 15-50. 9. Устройство по п.1, отличающееся тем, что нижний край внутренней трубы (4) вертикального реактора проходит внутрь горизонтального реактора (3) на расстояние, которое составляет 0,1-0,14 от высоты горизонтального реактора. 10. Устройство по п.1, отличающееся тем, что лопасти (19) мешалки горизонтального реактора расположены на высоте, которая составляет 0,70-0,85 от высоты горизонтального реактора. 11. Устройство по п.10, отличающееся тем, что мешалки горизонтального реактора выполнены с возможностью вращения в противоположных направлениях. 12. Устройство по п.1, отличающееся тем, что часть нижнего края внешней трубы (5) вертикального реактора, соответствующая дуге с центральным углом 100-140, проходящая вертикально внутрь горизонтального реактора (3) до уровня лопастей (19) мешалок (7) горизонтального реактора, образует выступ (18). 13. Устройство по п.1, отличающееся тем, что место соединения вертикального и горизонтального реакторов оборудовано перегородками (20), которые присоединены к нижней секции внутренней трубы и направлены наружу от нее на расстояние, которое составляет приблизительно 0,2-0,3 от диаметра внутренней трубы (4). 14. Устройство по п.13, отличающееся тем, что перегородки (20) в месте соединения вертикального и горизонтального реакторов расположены симметрично и под углом 110-130 друг другу на стороне внутренней трубы, противоположной стороне внешней трубы, на которой находится выступ (18) внешней трубы. 15. Устройство по п.13, отличающееся тем, что перегородки (20) в месте соединения реакторов с точки зрения вертикального разреза проходят от верхнего края (21) горизонтального реактора до высоты лопастей (19) мешалки. 16. Устройство по п.1, отличающееся тем, что горизонтальный реактор (3) оборудован перегородками (22), расположенными вокруг каждой мешалки (7) и направленными к стенкам горизонтального реактора. 17. Устройство по п.1, отличающееся тем, что состоит из сочетания нескольких вертикальных и горизонтальных реакторов, причем число вертикальных реакторов и присоединенных к ним горизонтальных реакторов составляет 2-10, причем горизонтальные реакторы соединены друг с другом, а между ними расположена разделительная перегородка (23), в которой предусмотрены отверстия (24) для потока. 18. Устройство по п.17, отличающееся тем, что в сочетании реакторов внутренняя труба (4) одного вертикального реактора соединена с кольцеобразной секцией (16) другого вертикального реактора. 19. Устройство по п.17, отличающееся тем, что сочетание множества реакторов расположено в Uобразной форме. 20. Способ обработки шлама с высоким содержанием твердых частиц или с твердыми частицами высокой плотности и подаваемого в него газа в устройстве (1), в нижней секции которого создают высокое гидростатическое давление, причем шлам и подаваемый в него газ направляют вниз по внутренней трубе (4) по меньшей мере одного открытого вертикального реактора (2) и поднимают вверх по внешней трубе (5) вертикального реактора, отличающийся тем, что суспензию шлама и газ направляют из внутренней трубы (4) вертикального реактора в цилиндрический горизонтальный реактор (3), присоединенный под вертикальным реактором для продления времени пребывания для реакций между шламом и газом, а из горизонтального реактора суспензию поднимают по внешней трубе (5) вертикального реактора с помощью мешалок (7), посредством которых псевдоожижают твердые частицы и поддерживают циркуляционный поток из горизонтального реактора в вертикальный реактор. 21. Способ по п.20, отличающийся тем, что объем горизонтального реактора (3) подбирают так, что он соответствует, как минимум, объему твердых частиц в шламе, подлежащем обработке в данном устройстве. 22. Способ по п.20, отличающийся тем, что для направления газа, текущего вместе со шламом, обратно в циркуляцию из внешней трубы (5) вертикального реактора во внутреннюю трубу (4) суспензию газа и шлама направляют из внешней трубы (5) в пространство секции (8) расширения в верхней части вертикального реактора и через его горлообразный канал во внутреннюю трубу (4). 23. Способ по п.22, отличающийся тем, что площадь поперечного сечения горлообразного канала уменьшается к центру секции (8) расширения, а скорость потока шлама регулируют в интервале 0,9-1,2 м/с. 24. Способ по п.20, отличающийся тем, что лопасти мешалки (7) горизонтального реактора (3) создают радиальные потоки шлама, которые движутся навстречу друг другу. 25. Способ по пп.20 и 24, отличающийся тем, что данные потоки, движущиеся навстречу друг другу, ослабляют перегородками (20), расположенными в месте соединения реакторов, и выступом (18), образованным частью нижнего края внешней трубы, а направление потока шлама меняют так, что он поднимается во внешнюю трубу (5). 26. Способ по п.20, отличающийся тем, что обработку шлама и газа осуществляют в сочетании нескольких вертикальных и горизонтальных реакторов. 27. Способ по п.26, отличающийся тем, что перемещение суспензии шлама из одного устройства,включающего вертикальный и горизонтальный реакторы, в другое происходит через взаимосвязанные горизонтальные реакторы. 28. Способ по п.26, отличающийся тем, что суспензию шлама возвращают в технологический процесс путем ее направления из внутренней трубы (4) одного вертикального реактора в кольцеобразную секцию (16) другого вертикального реактора.

МПК / Метки

МПК: B01F 3/04, B01J 19/18, B01F 3/06, B01F 3/14

Метки: открытый, смешивания, друг, давления, другом, реактор, повышенного, способ, шлама, газа, перемешиванием

Код ссылки

<a href="https://eas.patents.su/10-20355-otkrytyjj-reaktor-povyshennogo-davleniya-s-peremeshivaniem-i-sposob-smeshivaniya-gaza-i-shlama-drug-s-drugom.html" rel="bookmark" title="База патентов Евразийского Союза">Открытый реактор повышенного давления с перемешиванием и способ смешивания газа и шлама друг с другом</a>

Предыдущий патент: Пероральные лекарственные формы бендамустина

Следующий патент: Ингалятор для ингаляции сухого порошка

Случайный патент: Фармацевтические композиции на основе 2-[[6-[(3r)-3-амино-1-пиперидинил]-3,4-дигидро-3-метил-2,4-диоксо-1(2н)-пиримидинил]метил]бензонитрила