Способ регенерации абсорбента со2 и регенератор

Номер патента: 19856

Опубликовано: 30.06.2014

Авторы: Баде Отто Мортен, Вудхаус Саймон, Берг Бьёрн Магнус, Халанд Анне-Хелене, Горсет Оддвар

Формула / Реферат

1. Способ регенерации одного или более химических веществ - абсорбентов СО2 из обедненного водного абсорбента СО2, выходящего из колонны (8) десорбера, в которой CO2 высвобожден или десорбирован, из абсорбента CO2, и высвобожденный CO2 отбирают из верхней части колонны десорбера для дальнейшей обработки, а обедненный, или истощенный по СО2, абсорбент собирают в нижней части колонны (8) десорбера и оттуда отбирают; при котором по меньшей мере часть обедненного абсорбента, выходящего из колонны (8) десорбера, вводят в ребойлер (11), в котором абсорбент нагревают для образования пара и испаренного абсорбента, которые вводят в колонну (8) десорбера в качестве продувочного газа; при котором обедненный абсорбент отбирают и возвращают в поглотительную колонну (3) и при котором часть обедненного абсорбента отбирают и вводят в регенератор (21), в котором обедненный абсорбент кипятят для получения газовой фазы, которую отбирают и возвращают в колонну (8) десорбера в качестве регенерированного абсорбента, и жидкой фазы, содержащей примеси, термостойкие соли и продукты разложения абсорбирующих химических веществ, а также другие химические вещества, которые отбирают из регенератора (21) для размещения в качестве отходов, при этом обедненный абсорбент, отобранный из колонны десорбера, мгновенно испаряют с получением пара, который сжимают и возвращают в колонну (8) десорбера в качестве продувочного газа, и жидкой фазы, которую возвращают в поглотительную колонну; при котором газообразную фазу, которую отбирают из регенератора (21), сжимают совместно с фракцией пара, полученной при мгновенном испарении обедненного абсорбента, чтобы создать в регенераторе (21) давление, более низкое, чем давление в колонне (8) десорбера.

2. Способ по п.1, в котором давление в регенераторе дополнительно снижают посредством откачивающих средств для отбора газообразной фазы из регенератора.

3. Способ по п.2, в котором откачивающие средства представляют собой вакуумную систему, эжектор или компрессор.

4. Способ по любому из предшествующих пп.1-3, в котором давление в регенераторе по меньшей мере на 0,02 МПа (0,2 бар) ниже, чем давление в колонне десорбера.

5. Способ по п.4, в котором давление в регенераторе по меньшей мере на 0,03 МПа (0,3 бар) ниже, чем давление в колонне десорбера.

6. Регенерирующее устройство для жидкого абсорбента СО2, включающее колонну (8) десорбера; линию (5) для введения обогащенного абсорбента в колонну (8) десорбера; средства (10) отбора обедненного абсорбента из нижней части колонны (8) десорбера; ребойлер (11) для нагревания по меньшей мере части отобранного абсорбента с получением пара, который снова вводят в колонну (8) десорбера; первую линию (30) обедненного абсорбента для перемещения второй части обедненного абсорбента от указанных средств (10) отбора к средствам (31, 32) мгновенного испарения; линию (33) для отбора газообразной фазы из средств мгновенного испарения; средства (34) для сжатия газообразной фазы в линии (33) и линию (37) для инжекции сжатой газообразной фазы в колонну десорбера; вторую линию (4) обедненного абсорбента для отбора жидкой фазы из средств мгновенного испарения, для возвращения обедненного абсорбента в поглотительное устройство; линию (9) для отбора CO2 и пара из верхней части колонны десорбера и средства (14, 15) для разделения газа, отобранного из верхней части колонны десорбера, на поток CO2, который извлекают из регенератора, и воду, которую снова направляют в колонну (8) десорбера; отличающееся тем, что оно дополнительно включает линию (20) для отбора части обедненного абсорбента и введения обедненного абсорбента в регенератор (21); средства (22, 22') для нагревания обедненного абсорбента в регенераторе (21); линию (23) для отбора газообразной фазы, образованной в регенераторе, и введения указанной газообразной фазы в средства (34) сжатия и линию (24) для отбора отходов амина из регенератора (21) для утилизации их в отходы.

7. Регенерирующее устройство по п.6, в котором в линии (23) отбора из регенератора установлен компрессор (43) для дополнительного снижения давления в регенераторе (21).

8. Регенерирующее устройство по п.6, в котором в линии (23) отбора из регенератора установлен эжекторный насос (44) для дополнительного снижения давления в регенераторе (21).

Текст

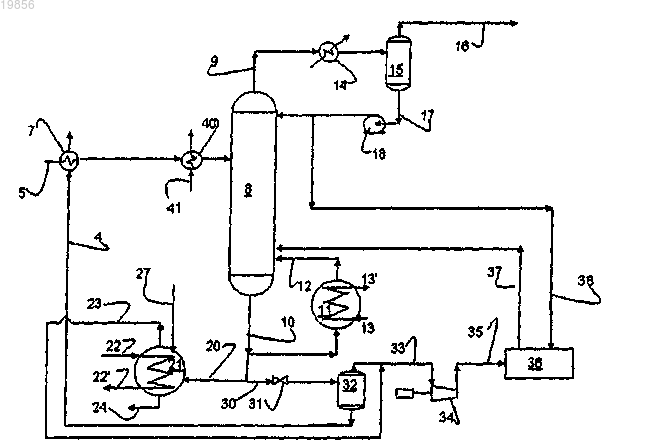

СПОСОБ РЕГЕНЕРАЦИИ АБСОРБЕНТА СО 2 И РЕГЕНЕРАТОР Предложен способ регенерации химического вещества (веществ) для поглощения CO2 из обедненного водного абсорбента CO2, выходящего из колонны (8) десорбера, при котором обедненный абсорбент (30) отбирают и мгновенно испаряют (дросселируют) (31), с получением пара, который сжимают (34) и возвращают в колонну десорбера в качестве продувочного газа(37); при котором часть обедненного абсорбента (20) отбирают и вводят в регенератор (21), где обедненный абсорбент кипятят для получения газовой фазы (23), которую отбирают и возвращают в колонну десорбера в качестве регенерированного абсорбента, и жидкой фазы (24), содержащей примеси; при этом газообразную фазу, которую отбирают из регенератора, сжимают (34) совместно с паровой фракцией (33) от мгновенного испарения обедненного абсорбента, чтобы получить в регенераторе давление, более низкое, чем давление в колонне десорбера, а также ребойлер (11) для осуществления этого способа.(71)(73) Заявитель и патентовладелец: АКЕР КЛИН КАРБОН АС (NO) Область техники Данное изобретение относится к области поглощения CO2. Более конкретно, данное изобретение относится к области удаления термостойких солей и других продуктов разложения из аминного абсорбента. Более конкретно, данное изобретение относится к способу удаления термостойких солей и других продуктов разложения из аминного абсорбента и к устройству для осуществления этого способа. Уровень техники Данное изобретение относится к составной части известного ранее способа поглощения CO2, например к установкам, описанным как часть устройства существующего уровня техники и раскрытым в публикации патентной заявки WO 2008/06379 A (AKER CLEAN CARBON AS) 29.05.2008, поданной на имя этих же заявителей. Для процесса поглощения CO2 применяются и/или предлагаются различные абсорбенты. Выбор абсорбента обычно основан на стоимости энергии, стоимости конструкции и предельных концентрациях по выбросам. Абсорбенты обычно представляют собой водные растворы одного или более поглощающихCO2 химических веществ. Типичные абсорбирующие CO2 химические вещества, применяемые для используемых в настоящее время абсорбентов для CO2, включают амины и карбонаты. Типичными аминами являются МЭА, ДЭА, АМП, МДЭА, ММЭА, АЭП и пиперазин. Многие из этих абсорбентов медленно разлагаются в ходе процесса абсорбции. Растворы аминов разлагаются по реакции с кислородом, диоксидом углерода, соединениями серы, оксидами азота и другими примесями, находящимися в отходящих газах. Продукты реакции включают термостойкие соли и другие продукты разложения. Разложение амина приводит к снижению концентрации активного амина и, следовательно, снижает эффективность процесса. Для замещения разложившегося амина может быть необходима постоянная подпитка аминов. Кроме поглощающих CO2 химических веществ, абсорбент может включать различные другие химические соединения. Эти дополнительные химические соединения могут включать пеногасители, ингибиторы коррозии и т.д. Концентрация продуктов разложения в растворе амина должна быть ограничена. Продукты разложения часто вызывают коррозию и снижают эффективность системы. Обычно максимальную концентрацию продуктов разложения устанавливают на уровне от 2 до 10%. Процесс отделения примесей, разложившегося растворителя и термостойких солей от абсорбента,который можно возвратить в цикл абсорбции/десорбции, часто называют регенерацией абсорбента. Существуют несколько способов удаления продуктов разложения из аминной системы. Обычно от аминной системы отводят боковой поток и направляют его в систему очистки. Система очистки удаляет некоторые из продуктов разложения, а очищенный амин возвращают в аминную систему. Такие системы могут действовать непрерывно, полунепрерывно или периодически. Типичные способы и технологии,применяемые для очистки, включают термическую регенерацию, адсорбцию, ионный обмен, использование мембран и электродиализ. В случае системы термической регенерации некоторую часть, обычно от 0,5 до 5%, обедненного и горячего абсорбента, выходящего из десорбера, отбирают и дополнительно нагревают в регенераторе. Предпочтительно в регенератор впрыскивают щелочь. Щелочь добавляют для того, чтобы высвободить и извлечь молекулярный амин из термостойких солей. В регенераторе абсорбент дополнительно нагревают, чтобы испарить амин вместе с паром. Испаренный амин и пар отбирают и вводят в колонну отгонки,или колонну десорбера, в цикле абсорбции/десорбции поглотительной установки. Регенератор часто представляет собой блок испарителя, и обычно его нагревают паром. Обычно регенератор работает при таком же давлении, как и десорбер, так что пары, получаемые в регенераторе,можно непосредственно направлять в десорбер. Регенератор требует значительного количества тепла,однако это тепло не уходит из системы, поскольку пар возвращают в десорбер. В регенераторе накапливаются компоненты с высокой температурой кипения и соли. Поскольку концентрация этих компонентов возрастает, температура кипения смеси увеличивается и, следовательно, увеличивается рабочая температура регенератора. Текучую фазу удаляют из регенератора через сток и отправляют на утилизацию отходов. В ЕР 1967250 (MITSUBISHI HEAVY INDUSTRIES, LTD), 17.01.2008, описано устройство для извлечения CO2 и способ удаления твердых частиц для использования в этом устройстве. Способ удаления твердых частиц включает фильтрующий блок для удаления твердых частиц из циркулирующего обедненного растворителя. Накопившийся осадок удаляют с фильтра (фильтров) путем обратной промывки промывной водой. Промывную воду, содержащую частицы, удаленные с фильтров, затем вводят в испаритель, в котором дисперсию частиц в промывной воде нагревают, чтобы испарить весь свободный амин и пар, которые вводят в колонну десорбера в качестве продувочного газа, а оставшуюся в испарителе более концентрированную суспензию извлекают и вводят в регенератор, где частицы дополнительно концентрируют путем нагревания и образования пара, который извлекают и вводят в регенерационную колонну в качестве продувочного газа. Дополнительно сконцентрированную суспензию удаляют из регенератора для ее утилизации. В ЕР 1967250 отсутствуют указания на мгновенное испарение обедненного абсорбента или снижение давления в регенераторе для улучшения регенерации. Вопрос о необходи-1 019856 мости снижения давления и, таким образом, температуры в регенераторе не обсуждается. Термическая регенерация при рабочем давлении десорбера невозможна для аминов, имеющих высокую температуру кипения. Температуры, необходимые для регенерации этих аминов, приводили бы к очень высоким скоростям разложения внутри регенератора. Работа регенератора при высокой температуре может привести к образованию осадка накипи на поверхности теплопереноса, повышенной скорости разложения аминов в регенераторе и, возможно, к образованию газообразных продуктов разложения,которые возвращают в десорбер. Таким образом, является предпочтительным, чтобы регенератор работал при более низких температурах. Наиболее типичным способом снижения рабочей температуры регенератора является снижение рабочего давления регенератора. Это часто называют вакуумной регенерацией. Дополнительным преимуществом регенерации при низких температурах является то, что можно использовать теплоносители с более низкой температурой. Низкотемпературные теплоносители обычно имеют более низкую стоимость, чем теплоносители с более высокой температурой.US 5389208 A (CANADIAN CHEMICAL RECLAIMING, LTD), 14.02.1995, раскрывает способ регенерации и/или концентрирования водных растворов химических веществ, таких как алканоламины, применяемых для удаления кислых компонентов из природного газа. Для испарения воды и/или алканоламина с целью рециркуляции их в процесс абсорбции применяют комбинацию температуры и вакуума. Регенерация при пониженном давлении или под вакуумом требует введения компрессорной системы или системы вакуумных насосов. Системы вакуумных насосов подразумевают конденсацию большей части пара и, таким образом, не являются энергетически эффективными. Применение компрессора может значительно снижать потребление энергии, однако капитальные затраты, связанные с предназначенным для этого компрессором, обычно исключают такую возможность. Соответственно, имеется потребность в способе и устройстве для регенерации под вакуумом или при пониженном давлении, имеющей сниженные потребности в энергии по сравнению с применением вакуумного насоса, но при более низких капитальных затратах на осуществление этого решения, чем на установку компрессора. Сущность изобретения В соответствии с первым аспектом изобретение относится к способу регенерации одного или более химических веществ, абсорбирующих CO2, из обедненного водного абсорбента CO2, выходящего из колонны десорбера, в которой CO2 высвобожден, или десорбирован из абсорбента CO2, и высвобожденныйCO2 отбирают из верхней части колонны десорбера для последующей обработки, а обедненный, или истощенный по CO2 абсорбент собирают в нижней части колонны десорбера и оттуда отбирают, причем по меньшей мере часть обедненного абсорбента, выходящего из колонны десорбера, вводят в ребойлер, в котором абсорбент нагревают с получением пара и испаренного абсорбента, которые вводят в колонну десорбера в качестве продувочного газа; при этом обедненный абсорбент отбирают и подвергают мгновенному испарению с получением пара, который сжимают и возвращают в колонну десорбера в качестве продувочного газа, и жидкой фазы, которую возвращают в колонну абсорбера; и часть обедненного абсорбента отбирают и вводят в регенератор, в котором обедненный абсорбент доводят до кипения с получением газовой фазы, которую отбирают и возвращают в колонну десорбера в качестве регенерированного абсорбента, и жидкой фазы, содержащей примеси, термостойкие соли и продукты разложения из абсорбирующего химического вещества (веществ), и другие химические вещества, и отобранную из регенератора газовую фазу сжимают совместно с фракцией пара, полученной при мгновенном испарении обедненного абсорбента, чтобы создать в регенераторе более низкое давление, чем давление в колонне десорбера. Согласно второму аспекту изобретение относится к регенератору жидкого абсорбента для CO2,включающему колонну десорбера; линию обогащенного абсорбента для введения обогащенного абсорбента в колонну десорбера; средства отбора для отбора обедненного абсорбента из нижней части колонны десорбера; ребойлер для нагревания по меньшей мере части отобранного абсорбента с целью получения пара, который снова вводят в колонну десорбера; первую линию (трубопровод) для обедненного абсорбента, для перемещения второй части обедненного абсорбента из упомянутых средств отбора в средства мгновенного испарения; линию отбора пара для отбора газовой фазы из средств мгновенного испарения; средства (34) сжатия для сжатия газовой фазы в линии (трубопроводе); линию (трубопровод) для инжекции сжатой газовой фазы в колонну десорбера; вторую линию (трубопровод) обедненного абсорбента для отбора жидкой фазы из средств мгновенного испарения с целью возврата обедненного абсорбента в абсорбер; линию отбора газа для отбора CO2 и пара из верхней части колонны десорбера и средства разделения для разделения газа, отобранного из верхней части колонны десорбера, на поток CO2,который выводят из десорбера, и воду, которую рециркулируют в колонну десорбера; характеризующемуся тем, что он дополнительно включает линию (трубопровод) регенератора для отбора части обедненного абсорбента и введения этого обедненного абсобента в регенератор; средства нагревания, для нагревания обедненного абсорбента в регенераторе; линию отбора из регенератора для отбора газовой фазы,образовавшейся в регенераторе, и введения указанной газовой фазы в средства сжатия; а также линию отходов амина для удаления отходов амина из регенератора с целью их утилизации в отходы. Краткое описание чертежей Фиг. 1 представляет общую схему установки поглощения CO2 в соответствии с уровнем техники. Фиг. 2 представляет общую схему блока вакуумной регенерации согласно уровню техники. Фиг. 3 представляет общую схему первого примера воплощения данного изобретения. Фиг. 4 представляет общую схему второго примера воплощения данного изобретения. Фиг. 5 представляет общую схему третьего примера воплощения данного изобретения. Фиг. 6 представляет общую схему четвертого примера воплощения данного изобретения. Подробное описание изобретения Фиг. 1 представляет общую схему установки поглощения CO2 в соответствии с уровнем техники. Отходящий газ процесса сжигания углеродистого топлива поступает в установку поглощения CO2 по линии 1 отходящих газов. Температура отходящих газов, поступающих в установку поглощения CO2 по линии 1, обычно составляет примерно от 120 до 40C ввиду охлаждения отходящего газа для получения пара различного назначения. Отходящий газ из линии 1 можно ввести в секцию 2 охлаждения, в которой его насыщают водой и охлаждают до температуры, например, приблизительно от 35 до 60C. Охлажденный и увлажненный отходящий газ вводят затем в нижнюю часть поглотительной колонны 3, в которой потоки отходящего газа проходят от нижней части поглотительной колонны 3 к ее верхней части, противотоком к обедненному абсорбенту, т.е. абсорбенту, из которого извлечен CO2 и который вводят в верхнюю часть колонны абсорбера по линии 4 обедненного абсорбента. Обедненный газ,т.е. отходящий газ, из которого удалена существенная часть CO2, выводят по выходной газовой линии 6 в верхней части колонны абсорбера, в то время как обогащенный (насыщенный) абсорбент, т.е. абсорбент,содержащий абсорбированный CO2, выводят из колонны абсорбера по линии 5 обогащенного абсорбента. Перед введением обогащенного абсорбента в колонну 8 десорбера его нагревают обедненным абсорбентом, который возвращают в поглотительную колонну, в теплообменнике 7 до температуры, обычно находящейся в диапазоне от 90 до 110C. В колонне 8 десорбера обогащенный абсорбент протекает сверху вниз, противотоком к пару, полученному путем нагревания некоторого количества абсорбента в регенерирующем ребойлере 11. Обедненный абсорбент выходит их колонны десорбера через выход 10 для обедненного абсорбента. Часть обедненного абсорбента на выходе 10 вводят в регенерирующий ребойлер 11, где его нагревают до температуры, обычно находящейся в диапазоне от 115 до 130C, с получением горячего абсорбента, CO2 и пара, которые снова вводят в колонну десорбера по линии 12. Обедненный абсорбент в ребойлере 11 обычно нагревают посредством электричества или теплоносителя, например пара. Если для нагревания абсорбента в регенерирующем ребойлере используют теплоноситель, его вводят по линии 13 и выводят по линии 13'. Пар в качестве теплоносителя для ребойлера обычно вводят в виде пара высокого давления при температуре от 130 до примерно 140C и выводят по линии 13' в виде конденсата пара при такой же температуре. Другими словами, энергия, переносимая от теплоносителя к абсорбенту в ребойлере, представляет собой энергию конденсации пара. Нагревание колонны со дна создает температурный градиент в равновесном состоянии от дна до верхней части колонны, при этом температура в верхней части на 10-50C ниже, чем в нижней части, в зависимости от фактической конструкции колонны. В типичной колонне десорбера температура в нижней части колонны составляет примерно 120C, а температура в верхней части колонны на 10-50C ниже,чем в нижней части колонны. Обедненный абсорбент в линии 10, который не вводят в регенерационный ребойлер, рециркулируют обратно в колонну 3 абсорбера по линии 4 и охлаждают в теплообменнике 7 обогащенным абсорбентом, находящимся в линии 5. В теплообменнике 7 относительно холодный обогащенный абсорбент нагревают относительно горячим обедненным абсорбентом, выходящим из десорбера при температуре примерно 120C. В зависимости от фактических размеров и конструкции установки температура обогащенного амина, выходящего из теплообменника 7 в десорбер для амина, может составлять примерно от 90 до 110C. Выделенный из абсорбента CO2 и пары воды отбирают из колонны 8 десорбера по линии 9 отбора газа. Газ в линии 9 отбора газа охлаждают в дефлегматоре 14, чтобы сконденсировать воду, которую отделяют от оставшегося газа, состоящего в основном из CO2, в сепараторе 15 CO2. Газообразный CO2 и некоторое количество оставшихся паров воды удаляют из сепаратора 15 CO2 по линии 16 СО 2 для дальнейшей обработки, например сушки, сжатия и утилизации в отходы. Конденсированную воду отбирают из сепаратора CO2 по линии 17 и перекачивают обратно в верхнюю часть колонны 8 десорбера посредством насоса 18. Линия 20 регенератора соединена с линией 10 для отбора части обедненного амина из линии 10. Обедненный амин вводят по линии 20 регенератора в регенератор 21, в котором амин нагревают посредством подходящего источника тепла, такого как, например, электричество или пар. Если в качестве источника тепла используют пар, то горячий пар вводят в находящийся в регенераторе нагревающий змеевик из линии 22 пара. Конденсированный пар отбирают по линии 22' отбора пара. Предпочтительно обеспечивают щелочь для инжекции в регенератор по щелочной линии 27. Амин и воду испаряют в регенераторе с получением смеси газообразного амина, CO2 и пара, которую отбирают по линии 23 отбора из регенератора. Эту смесь газообразного амина, СО 2 и пара вводят в колонну 8 десорбера в качестве продувочного газа. Суспензию из амина, воды, нерастворимых и растворимых солей и других химических веществ отбирают в нижней части регенератора и удаляют по линии 24 отходов амина для утилизации или переработки отходов. Обычно колонна десорбера, или отгоночная колонна, работает при давлении от слегка превышающего атмосферное, в частности примерно от 0,11 до 0,5 МПа (абс.) (от 1,1 до 5 бар ( абс Обычно давление в колонне десорбера составляет от 0,15 до 0,25 МПа (абс.) (от 1,5 до 2,5 бар (абс Давление в ребойлере обычно равно давлению в десорбере или немного, например на 0,01-0,1 МПа(0,1-1,0 бар), выше него. Регенератор обычно работает примерно при таком же давлении, как и ребойлер. Регенератор может работать непрерывно, для регенерации амина и отбора разложившегося амина и солей в стационарном режиме, или периодическим образом, чтобы удалять эти нежелательные ингредиенты по мере необходимости. Фиг. 2 иллюстрирует другой пример воплощения, также соответствующий уровню техники, в котором между регенератором 21 и колонной 8 десорбера расположен компрессор 25 для сжатия газообразной смеси в линии 23. Компрессор 25 активно отбирает газ из регенератора, чтобы создать в нем пониженное давление. Сжатый газ из компрессора 25 выходит из компрессора по линии 26, и его вводят в качестве газа в колонну десорбера. Основным преимуществом этой компоновки является то, что тепло,использованное для испарения жидкости в регенераторе, не теряется. Этот пар направляют в десорбер и тепло рекуперируют. Главной причиной использования регенерации при низком давлении является снижение температуры и, следовательно, уменьшение разложения амина в регенераторе под действием тепла. Некоторые высококипящие амины невозможно регенерировать при таком же давлении, как в десорбере, поскольку скорости разложения при температуре кипения будут слишком высокими. Кроме того, работа регенератора при пониженном давлении также снижает температуру, необходимую для теплоносителя, например,для пара. Это часто снижает стоимость нагрева. Однако стоимость снижения давления в регенераторе и сжатия газовой смеси является относительно высокой. Инвестиционные расходы на компрессор являются значительными по сравнению со стоимостью системы вакуумного насоса. Часто регенерация не является непрерывным процессом и, следовательно, потеря тепла в расчете на год использования системы вакуумного насоса является такой малой,что время окупаемости инвестиций, вложенных в систему компрессора, будет слишком долгим. Давление в регенераторе низкого давления зависит от абсорбента CO2, который следует регенерировать. Давление обычно регулируют таким образом, чтобы температура кипения абсорбента была ниже температуры разложения ингредиентов абсорбента. Обычно давление может составлять примерно от 0,15 до 0,03 МПа (от 1,5 до 0,3 бар) абс. Фиг. 3 иллюстрирует пример воплощения установки регенерации согласно изобретению для регенерации абсорбента. Пример воплощения фиг. 3 основан на одном из примеров воплощения вышеупомянутого WO 2008/063079. Рабочее давление в колонне 8 десорбера, как описано со ссылкой на фиг. 1 или 2, т.е. обычно составляет примерно от 0,15 до 0,25 МПа (от 1,5 до 2,5 бар) абс. Обедненный абсорбент, выходящий из колонны 8 десорбера по линии 10, разделяют на три потока: первый поток, который вводят в ребойлер 11, как описано выше; второй поток в линии 30, который мгновенно испаряют в дросселе 31 и расширительной емкости 32; и третий поток, который вводят в регенератор 21 по линии 20. В регенератор предпочтительно инжектируют щелочь по щелочной линии 27. Ребойлер 11 в данном примере воплощения соответствует вышеописанному ребойлеру. В расширительной емкости 32 обедненный абсорбент мгновенно испаряют с получением газовой фазы и жидкой фазы. Газовая фаза в основном содержит пар и CO2, который был удален из обедненного абсорбента при мгновенном испарении, а также некоторое количество амина. Жидкая фаза содержит обедненный абсорбент, который после мгновенного испарения является еще более "обедненным" ввиду удаления некоторого количества CO2 путем мгновенного испарения. Мгновенное испарение также снижает температуру газа и жидкости в расширительной емкости. Газовую фазу в расширительной емкости 32 отбирают посредством линии 33, а затем сжимают в компрессоре 34, чтобы получить в линии 35 сжатый, горячий, содержащий CO2 ненасыщенный пар. Затем пар в линии 35 охлаждают и насыщают водой в устройстве 36, устраняющем эффект перегрева пара, в которое по линии 38 вводят воду и смешивают ее с паром из линии 35. Полученный насыщенный водой пар из устройства 36, устраняющего эффект перегрева пара, затем возвращают и инжектируют в десорбер 8 по линии 37. Вода, которую вводят в устройство, устраняющее эффект перегрева пара, вполне может быть частью воды, конденсированной в сепараторе 15. В проиллюстрированном примере воплощения воду в линию 38 отбирают из линии 17, преимущественно после насоса 18. Однако устройство 36, устраняющее эффект перегрева пара, является необяза-4 019856 тельной особенностью, и система может работать и без устройства, устраняющего эффект перегрева пара, при этом горячий поток направляют непосредственно в десорбер. Пониженная в результате мгновенного испарения при прохождении дросселя 31 температура обедненного абсорбента приводит к снижению температуры абсорбента в линии 4. Поэтому обогащенная среда, выходящая из теплообменника 7, может иметь температуру, которая ниже, чем желательная температура для введения в колонну 8 десорбера. Соответственно, можно установить факультативный теплообменник 40, нагреваемый низкотемпературным теплоносителем в линии 41, чтобы нагреть обогащенный абсорбент до желаемой температуры. Низкотемпературный теплоноситель, входящий в теплообменник 40 по линии 41, может, например, представлять собой теплоноситель, выходящий из ребойлера 11 по линии 13'. Теплоноситель, вводимый в ребойлер по линии 13, предпочтительно представляет собой пар, в то время как теплоноситель, выходящий из ребойлера по линии 13', представляет собой конденсированную воду. Сжатие пара в линии 33 увеличивает как температуру, так и давление пара, с получением горячего ненасыщенного пара. Абсорбент может разлагаться при температуре выше примерно 130C. Вода, добавленная в устройство 36, устраняющее эффект перегрева пара, гарантирует, что пар, который вводят в колонну десорбера по линии 37, является насыщенным паром, имеющим температуру 110-140C. Предполагают, что термин "пар", при его использовании в тексте данного описания и в формуле изобретения, должен в соответствующих случаях также включать и пар, содержащий другие газы, например CO2 и испаренный амин. При сжатии пара в линии 33 и, таким образом, добавлении тепла пар в линии 33, с низкой температурой и низким давлением, превращают в пар средней температуры, который можно непосредственно направить в десорбер. Пар из линии 37 замещает пар из ребойлера в линии 12 и, следовательно, снижает нагрузку на ребойлер. Кроме того, низкотемпературное тепло из ребойлера может найти применение в теплообменнике 40. В установке согласно уровню техники низкотемпературный теплоноситель, такой как конденсат пара, выходящий из ребойлера, охлаждают водой в теплообменнике и возвращают в котел для получения пара средней температуры, который возвращают в ребойлер. Третий поток обедненного абсорбента отбирают по линии 20 и вводят его в регенератор, как описано выше со ссылкой на фиг. 1 и 2. Линия 23 отбора регенератора соединена с линией 33. Соответственно,газ в линии 23 вводят в компрессор 34 совместно с газовой фазой из расширительной емкости 32. Отбор газообразной фазы из регенератора посредством компрессора 34 приводит к снижению давления в регенераторе и, соответственно, к пониженной температуре кипения жидкости в регенераторе. Давление в регенераторе должно быть по меньшей мере на 0,02 МПа (0,2 бар) или по меньшей мере на 0,03 МПа (0,3 бар), более предпочтительно более чем на 0,05 МПа (0,5 бар) и даже более чем на 0,07 МПа (0,7 бар) ниже, чем давление в колонне десорбера. В то же время давление в регенераторе должно быть ниже 0,15 МПа (1,5 бар) абс. В зависимости от рабочего давления в колонне десорбера конфигурация фиг. 3 позволяет получить давление в регенераторе примерно от 0,07 до 0,15 МПа(от 0,7 до 1,5 бар) абс. Нагрузка компрессора 34, при использовании его для создания низкого давления как в расширительной емкости 32, так и в регенераторе 21, несколько выше, чем нагрузка, необходимая для создания низкого давления только в расширительной емкости 32. Таким образом, использование только одного компрессора для получения низкого давления в обеих линиях 33 и 23 существенно снижает стоимость по сравнению с решением, имеющим один компрессор для линии 23 и другой компрессор для линии 33. Потоки в линиях 30 и 20 можно отрегулировать посредством не показанных клапанов в линиях 20, 23 и 30, в дополнение к дросселю 31. Стоимость увеличения размера парового компрессора 34 является минимальной. Главным преимуществом этой конструкции является то, что она устраняет необходимость в вакуумном насосе и связанном с ним конденсаторе. Система с вакуумным насосом и конденсатором конденсирует почти весь пар из регенератора, и, следовательно, большое количество энергии теряется в охлаждающую среду. В данной конструкции пар не конденсируют, и теряется очень мало энергии. Системы с вакуумным насосом имеют низкую стоимость, и, следовательно, являются стандартным способом поддержания низкого давления. Регенератор редко работает в постоянном режиме, и это в еще меньшей степени оправдывает высокие капитальные затраты на предназначенный для него компрессор для снижения давления в регенераторе. Согласно данному примеру воплощения изобретения отсутствует компрессор, предназначенный для снижения давления в регенераторе. Согласно данному изобретению компрессор будет работать в непрерывном режиме, и при его использовании будет производиться снижение давления в емкости 32 для мгновенного испарения и сжатие испаренного газа, в дополнение к снижению давления в регенераторе. Даже если регенератор работает периодически, дополнительная стоимость конструирования компрессора для работы с обоими источниками газа будет минимальной. Предпочтительно обеспечено наличие линии 27 щелочи, для инжекции в регенератор щелочного раствора. Предпочтительными щелочными растворами являются водные растворы одного или более гидроксида (гидроксидов) щелочных металлов и/или гидроксидов щелочно-земельных металлов. В настоя-5 019856 щее время особо предпочтительным щелочным раствором является водный раствор гидроксида натрия. Щелочной раствор добавляют для высвобождения и извлечения молекулярного амина из термостойких солей. Количество щелочного раствора, который следует добавить, зависит от концентрации термостойких солей в растворе амина и от стехиометрии реакции. Фиг. 4 иллюстрирует другой пример воплощения данного изобретения. Этот пример воплощения отличается от примера воплощения на фиг. 3 введением компрессора или вентилятора 43 в линию 23 для еще большего снижения давления в регенераторе. Такая конфигурация обеспечивает возможность работы регенератора при более низком давлении, чем у амина, мгновенно испаренного в емкости 32. Дополнительный компрессор 43 можно использовать в ходе всего процесса регенерации или только ближе к концу цикла регенерации, чтобы усилить испарение и сконцентрировать суспензию твердых частиц в воде, которая должна быть удалена по линии 24 для утилизации в отходы. Компрессор 43 увеличивает давление газа в регенераторе до такого же давления, как на входе в компрессор 34. Эта конструкция обладает преимуществами примера воплощения данного изобретения, описанного со ссылкой на фиг. 3, в том отношении, что из системы не теряется тепло, и снижено потребление энергии. Стоимость компрессора 43 является низкой, если рассматривать ее в сравнении со стоимостью компрессора для увеличения давления газа до величины давления в колонне десорбера. При введении компрессора 43 давление в регенераторе 21 можно снизить еще в большей мере, чем в примере воплощения, описанном со ссылкой на фиг. 3, когда низкое давление необходимо для того,чтобы избежать разложения абсорбента и в то же время обеспечить эффективное испарение. Пример воплощения фиг. 4 дает возможность получить давление в регенераторе 0,03 МПа (0,3 бар) абс. или менее,например около 0,01 МПа (0,1 бар) абс., в зависимости от рабочего давления колонны десорбера и требований к процессу и применяемому абсорбенту. Разность давлений между колонной 8 десорбера и регенератором 21 в этом примере воплощения может предпочтительно составлять более 0,07 МПа (0,7 бар),например 0,1 МПа (1 бар) или более, например 0,15 МПа (1,5 бар) или даже 0,2 МПа (2,0 бар). Фиг. 5 представляет пример, альтернативный примеру воплощения, проиллюстрированному на фиг. 4, где компрессор или вентилятор 43 замещен эжектором или соплом 44 Вентури. Имеется линия 45 газаносителя, соединенная с источником сжатого газа для ввода газа-носителя в сопло 44 Вентури. Обычно газом-носителем может быть пар. Этот пар будет смешиваться в парами из регенератора и поступать в десорбер. Сопло Вентури или блок эжектора имеют низкую эффективность сжатия. Поэтому обычно является неэкономичным или энергетически неэффективным задействовать эжектор постоянно. Однако часто бывает необходимо, чтобы регенератор работал при низких температурах в конце цикла регенерации. Эжектор обеспечивает дешевую альтернативу компрессору. Фиг. 6 иллюстрирует дополнительный пример воплощения регенерации под вакуумом по фиг. 3. Газовую смесь в линии 23 отвода из регенератора охлаждают посредством холодильника 46 с получением потока конденсата из воды и амина, который разделяют в разделительной емкости 47 с получением жидкой фазы, которую отбирают по линии 52 отбора жидкости посредством насоса 51, а затем возвращают в процесс, например в систему обедненного амина. Газовую фазу в разделительной емкости 47 отбирают по линии 48. На линии 48 установлен вакуумный насос 49, чтобы увеличивать давление газа в ней перед вводом газа в линию 33 с целью его сжатия, как описано выше. Линия 23 непосредственно соединена с линией 33 с помощью линии 50. Часто бывает необходимо, чтобы регенератор работал при пониженных давлениях в конце цикла регенерации. На фиг. 4 и 5 показаны примеры того, каким образом можно этого достигнуть. На фиг. 6 приведен другой пример. При нормальной работе холодильник, разделительный сосуд и вакуумный насос можно обойти по байпасной линии. Регенератор будет работать при таком же давлении, как и на входе в компрессор. В конце цикла систему вакуумного насоса используют для большего снижения давления и завершения процесса регенерации. Ключевым недостатком использования конденсатора и вакуумного насоса является то, что происходит большая потеря тепла (энергии) в охлаждающую среду. При работе без охладителя в течение большей части цикла тепло сохраняется, даже если в конце цикла тепло будет потеряно. Предпочтительное давление в регенераторе зависит от соединений, например аминов и алканоламинов, включенных в абсорбент, который необходимо регенерировать. В зависимости от конкретных соединений, давление в регенераторе может быть столь высоким, как 0,15 МПа (1,5 бар) абс.,если колонна десорбера работает при еще более высоких давлениях, и столь низким, как примерно 0,01 МПа (0,1 бар) абс. Выбор фактической конфигурации установки зависит от разности давлений, которую необходимо создать между колонной десорбера и регенератором. Если разность давлений между колонной десорбера и регенератором не слишком велика, например около 0,1 МПа (1 бар) или ниже, например 0,05 МПа (0,5 бар), 0,03 МПа (0,3 бар) или 0,02 МПа (0,2 бар), то предпочтительным является пример воплощения, проиллюстрированный со ссылкой на фиг. 3, поскольку он обеспечивает наиболее простое и менее дорогое решение. Если требуется более высокая разность давлений, в качестве конфигурации следует выбрать пример воплощения согласно фиг. 4 или 5. Пример воплощения фиг. 6 позволяет создать наиболее значительную разность давлений. Данное изобретение описано со ссылкой на использование в качестве абсорбента CO2 водного раствора амина или смеси аминов. Однако специалисту понятно, что данное изобретение применимо также к другим абсорбентам, которые известны в настоящее время, предполагаются или могут быть разработаны впоследствии. Соответственно, данное изобретение не ограничено применением в качестве абсорбента аминов. Однако в настоящее время аминами, предпочтительными для использования в связи с данным изобретением, являются такие амины, которые упомянуты во введении данного описания. Специалисту понятно, что в качестве возможного варианта организации линии 20 ее можно соединить с линией 4, чтобы отбирать обедненный абсорбент в регенератор после мгновенного испарения. Кроме того, все чертежи изображают ребойлер с термосифоном. Однако данное изобретение применимо также и с другими типами ребойлеров, включая испарители. Хотя на чертежах и в описании указано, что обедненный амин поступает в регенератор непосредственно из десорбера, данное изобретение применимо также и в случае, если обедненный амин подают в регенератор из испарительного барабана. При описании уровня техники и различных примеров воплощения данного изобретения описание элементов, которые являются одинаковыми для двух или более чертежей или примеров воплощения,могут быть только обозначены и конкретно упомянуты при их первом появлении в описании. Соответственно, все элементы на чертеже конкретно не описаны применительно к данному чертежу, если эти элементы упомянуты в описании другого примера воплощения и если этот элемент и его функции соответствуют более раннему упоминанию этого элемента. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ регенерации одного или более химических веществ - абсорбентов СО 2 из обедненного водного абсорбента СО 2, выходящего из колонны (8) десорбера, в которой CO2 высвобожден или десорбирован, из абсорбента CO2, и высвобожденный CO2 отбирают из верхней части колонны десорбера для дальнейшей обработки, а обедненный, или истощенный по СО 2, абсорбент собирают в нижней части колонны (8) десорбера и оттуда отбирают; при котором по меньшей мере часть обедненного абсорбента,выходящего из колонны (8) десорбера, вводят в ребойлер (11), в котором абсорбент нагревают для образования пара и испаренного абсорбента, которые вводят в колонну (8) десорбера в качестве продувочного газа; при котором обедненный абсорбент отбирают и возвращают в поглотительную колонну (3) и при котором часть обедненного абсорбента отбирают и вводят в регенератор (21), в котором обедненный абсорбент кипятят для получения газовой фазы, которую отбирают и возвращают в колонну (8) десорбера в качестве регенерированного абсорбента, и жидкой фазы, содержащей примеси, термостойкие соли и продукты разложения абсорбирующих химических веществ, а также другие химические вещества, которые отбирают из регенератора (21) для размещения в качестве отходов, при этом обедненный абсорбент,отобранный из колонны десорбера, мгновенно испаряют с получением пара, который сжимают и возвращают в колонну (8) десорбера в качестве продувочного газа, и жидкой фазы, которую возвращают в поглотительную колонну; при котором газообразную фазу, которую отбирают из регенератора (21),сжимают совместно с фракцией пара, полученной при мгновенном испарении обедненного абсорбента,чтобы создать в регенераторе (21) давление, более низкое, чем давление в колонне (8) десорбера. 2. Способ по п.1, в котором давление в регенераторе дополнительно снижают посредством откачивающих средств для отбора газообразной фазы из регенератора. 3. Способ по п.2, в котором откачивающие средства представляют собой вакуумную систему, эжектор или компрессор. 4. Способ по любому из предшествующих пп.1-3, в котором давление в регенераторе по меньшей мере на 0,02 МПа (0,2 бар) ниже, чем давление в колонне десорбера. 5. Способ по п.4, в котором давление в регенераторе по меньшей мере на 0,03 МПа (0,3 бар) ниже,чем давление в колонне десорбера. 6. Регенерирующее устройство для жидкого абсорбента СО 2, включающее колонну (8) десорбера; линию (5) для введения обогащенного абсорбента в колонну (8) десорбера; средства (10) отбора обедненного абсорбента из нижней части колонны (8) десорбера; ребойлер (11) для нагревания по меньшей мере части отобранного абсорбента с получением пара, который снова вводят в колонну (8) десорбера; первую линию (30) обедненного абсорбента для перемещения второй части обедненного абсорбента от указанных средств (10) отбора к средствам (31, 32) мгновенного испарения; линию (33) для отбора газообразной фазы из средств мгновенного испарения; средства (34) для сжатия газообразной фазы в линии(33) и линию (37) для инжекции сжатой газообразной фазы в колонну десорбера; вторую линию (4) обедненного абсорбента для отбора жидкой фазы из средств мгновенного испарения, для возвращения обедненного абсорбента в поглотительное устройство; линию (9) для отбора CO2 и пара из верхней части колонны десорбера и средства (14, 15) для разделения газа, отобранного из верхней части колонны десорбера, на поток CO2, который извлекают из регенератора, и воду, которую снова направляют в колонну(8) десорбера; отличающееся тем, что оно дополнительно включает линию (20) для отбора части обедненного абсорбента и введения обедненного абсорбента в регенератор (21); средства (22, 22') для нагревания обедненного абсорбента в регенераторе (21); линию (23) для отбора газообразной фазы, образованной в регенераторе, и введения указанной газообразной фазы в средства (34) сжатия и линию (24) для отбора отходов амина из регенератора (21) для утилизации их в отходы. 7. Регенерирующее устройство по п.6, в котором в линии (23) отбора из регенератора установлен компрессор (43) для дополнительного снижения давления в регенераторе (21). 8. Регенерирующее устройство по п.6, в котором в линии (23) отбора из регенератора установлен эжекторный насос (44) для дополнительного снижения давления в регенераторе (21).

МПК / Метки

МПК: B01D 53/62, B01D 53/14

Метки: способ, регенерации, со2, абсорбента, регенератор

Код ссылки

<a href="https://eas.patents.su/10-19856-sposob-regeneracii-absorbenta-so2-i-regenerator.html" rel="bookmark" title="База патентов Евразийского Союза">Способ регенерации абсорбента со2 и регенератор</a>

Предыдущий патент: Устройство для скважинного инструмента для обработки обсадных труб и способ отложения образующейся стружки

Следующий патент: Инсектицидные соединения

Случайный патент: Применение полипептидов семейства купредоксинов при лечении рака