Аппарат для очистки паров нефти

Формула / Реферат

1. Аппарат для удаления твердых веществ из пара, содержащий

емкость, включающую в себя цилиндрический участок сверху наклонного участка;

впуск для пара, расположенный в цилиндрическом участке, для введения смеси твердые вещества/пар тангенциально к цилиндрическому участку;

по меньшей мере одно впускное сопло, расположенное в верхней части емкости, для распыления углеводородной текучей среды в емкость;

устройство косвенного теплообмена, расположенное концентрически в цилиндрическом участке, обеспечивая тем самым кольцевое пространство для парового и углеводородного потока;

теплообменник, расположенный снаружи наклонного участка;

выпуск, расположенный внизу наклонного участка для извлечения пара, имеющего сниженное содержание твердых веществ, и смеси углеводороды/твердые вещества.

2. Аппарат по п.1, содержащий дополнительный впуск для углеводородной текучей среды, расположенный в верхней части цилиндрического участка, для введения углеводородной текучей среды тангенциально к цилиндрическому участку.

3. Аппарат по п.1, в котором теплообменник содержит теплообменную рубашку, расположенную вокруг конического участка.

4. Аппарат по п.1, в котором теплообменник содержит по меньшей мере одно из теплообменной рубашки, расположенной по кругу, или теплообменного змеевика, обходящего внешнюю периферию наклонного участка.

5. Аппарат по п.1, содержащий по меньшей мере два впускных сопла, расположенных в верхней части емкости, для распыления углеводорода в емкость.

6. Аппарат по п.1, в котором наклонный участок является коническим.

7. Способ удаления твердых веществ из пара с использованием аппарата по п.1, включающий этапы, на которых

подают паровую смесь, содержащую углеводороды и увлеченные твердые вещества, на впуск устройства отделения твердых веществ;

распыляют углеводородную текучую среду через по меньшей мере одно впускное сопло в емкость, образуя тем самым тонкую пленку углеводородной текучей среды на устройстве косвенного теплообмена;

конденсируют по меньшей мере части углеводородов по меньшей мере в одном из цилиндрического участка, наклонного участка и на поверхности устройства косвенного теплообмена, тем самым формируя пленку углеводородной текучей среды на внутренней поверхности по меньшей мере одного из цилиндрического участка и конического участка и внешней поверхности устройства косвенного теплообмена;

обеспечивают контактирование твердых веществ по меньшей мере с одним из углеводородной пленки на цилиндрическом участке, углеводородной пленки на наклонном участке и углеводородной пленки на устройстве косвенного теплообмена;

извлекают пар, имеющий сниженное содержание твердых веществ и смесь углеводороды/твердые вещества через выпуск, расположенный внизу наклонного участка;

отделяют смесь углеводороды/твердые вещества от пара, имеющего сниженное содержание твердых веществ.

8. Способ по п.1, дополнительно содержащий этап, на котором возвращают по меньшей мере часть смеси углеводороды/твердые вещества в качестве распыляемой углеводородной текучей среды.

9. Способ обработки смеси, содержащей твердые вещества и органические соединения с использованием аппарата по п.1, содержащий этапы, на которых

проводят термообработку смеси углеводороды/твердые вещества для испарения углеводородов и получения паровой смеси, содержащей испарившиеся углеводороды и увлеченные твердые вещества;

подают паровую смесь на впуск аппарата для удаления твердых веществ;

распыляют углеводородную текучую среду по меньшей мере через одно впускное сопло в емкость;

формируют пленку углеводородной текучей среды на устройстве косвенного теплообмена;

формируют пленку углеводородной текучей среды на внутренней поверхности по меньшей мере одного из цилиндрического участка и наклонного участка;

обеспечивают контактирование твердых веществ по меньшей мере с одним из углеводородной пленки на наклонном участке, углеводородной пленки на цилиндрическом участке, углеводородной пленки на устройстве косвенного теплообмена и распыленным углеводородом;

извлекают пар, имеющий сниженное содержание твердых веществ, и смесь углеводороды/твердые вещества через выпуск, расположенный внизу наклонного участка;

отделяют пар, имеющий сниженное содержание твердых веществ, от смеси углеводороды/твердые вещества.

10. Способ по п.9, дополнительно содержащий этап, на котором возвращают по меньшей мере часть смеси углеводороды/твердые вещества в качестве распыляемой углеводородной текучей среды.

11. Способ по п.9, дополнительно содержащий этап, на котором возвращают по меньшей мере часть смеси углеводороды/твердые вещества на термообработку.

12. Способ по п.9, дополнительно содержащий этап, на котором конденсируют по меньшей мере часть пара, имеющего сниженное содержание твердых веществ, чтобы получить жидкий конденсат.

13. Способ по п.9, при котором смесь углеводороды/твердые вещества дополнительно содержит воду, причем паровая смесь дополнительно содержит водяной пар, и способ дополнительно содержит этап, на котором конденсируют по меньшей мере часть пара, имеющего сниженное содержание твердых веществ, для получения жидкого конденсата, содержащего по меньшей мере одно из углеводородов и воды.

14. Способ по п.13, в котором жидкий конденсат содержит углеводороды и воду, и способ дополнительно содержит этап, на котором отделяют жидкие конденсационные углеводороды от жидкой конденсационной воды.

15. Способ по п.9, дополнительно содержащий конденсацию дополнительных углеводородов из пара, имеющего сниженное содержание твердых веществ, для получения пара, имеющего сниженное содержание углеводородов.

16. Способ по п.15, при котором этап конденсации углеводородов включает в себя снижение температуры извлеченного пара до температуры, лежащей в диапазоне от примерно 25 до примерно 135°С.

17. Способ по п.15, при котором смесь углеводороды/твердые вещества дополнительно содержит воду, причем паровая смесь дополнительно содержит водяной пар, и способ дополнительно включает этап, на котором конденсируют воду из пара, имеющего сниженное содержание углеводородов для получения пара, имеющего пониженное содержание воды.

18. Способ по п.15, дополнительно содержащий этап, на котором возвращают по меньшей мере часть дополнительных углеводородов как горючее на термообработку.

19. Способ по п.9, при котором паровая смесь содержит улетучившиеся углеводороды и увлеченные твердые вещества, находится при температуре в диапазоне от примерно 200 до примерно 700°С.

20. Способ по п.19, дополнительно содержащий этап, на котором подают теплообменную среду по меньшей мере на одно из теплообменника и устройства косвенного теплообмена.

21. Способ по п.20, дополнительно содержащий этап, на котором снижают температуру паровой смеси так, чтобы извлеченный пар, имеющий сниженное содержание твердых веществ, и смесь углеводороды/твердые вещества находились при температуре в диапазоне от примерно 105 до примерно 175°С.

22. Способ по п.9, причем наклонный участок является коническим.

Текст

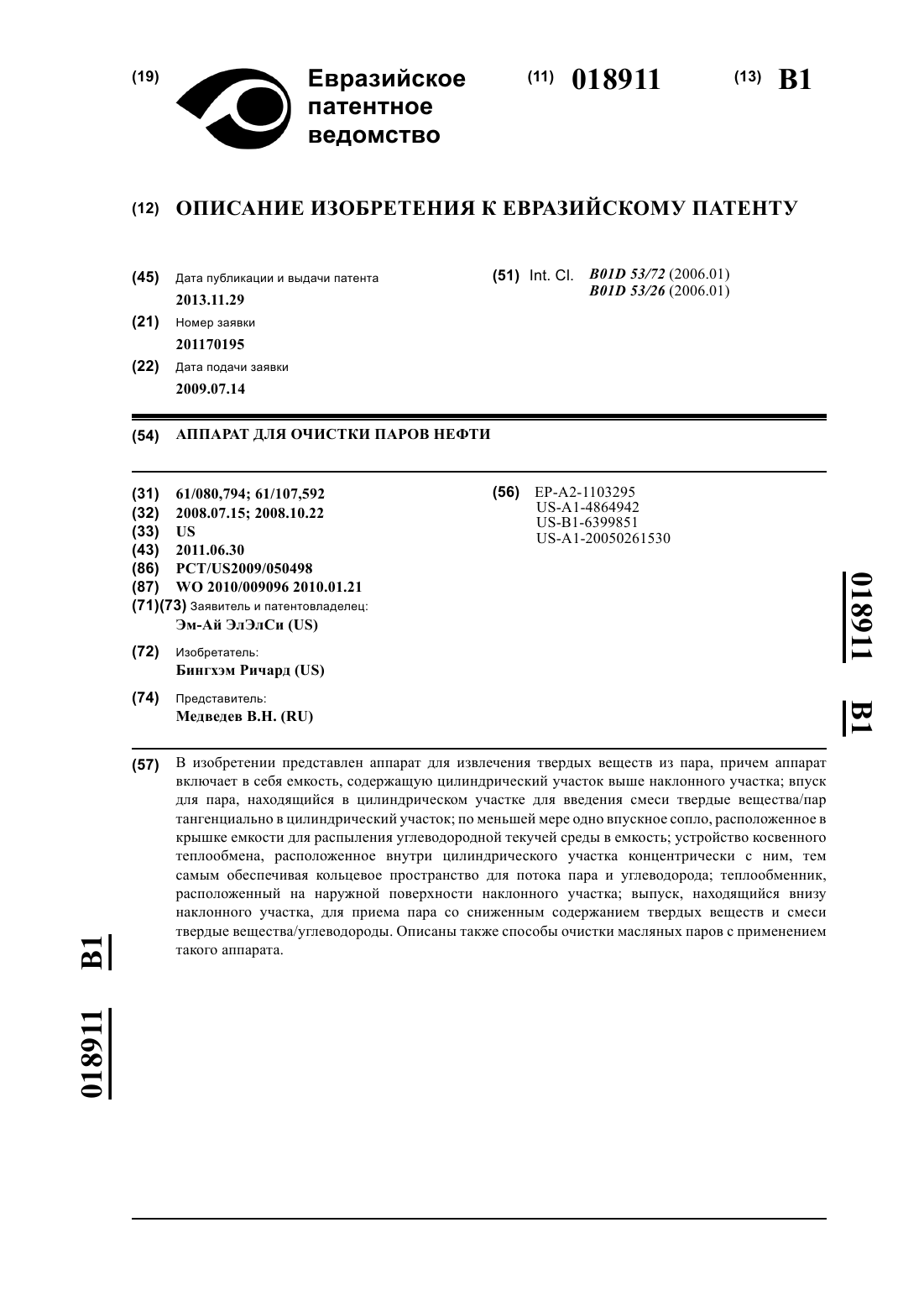

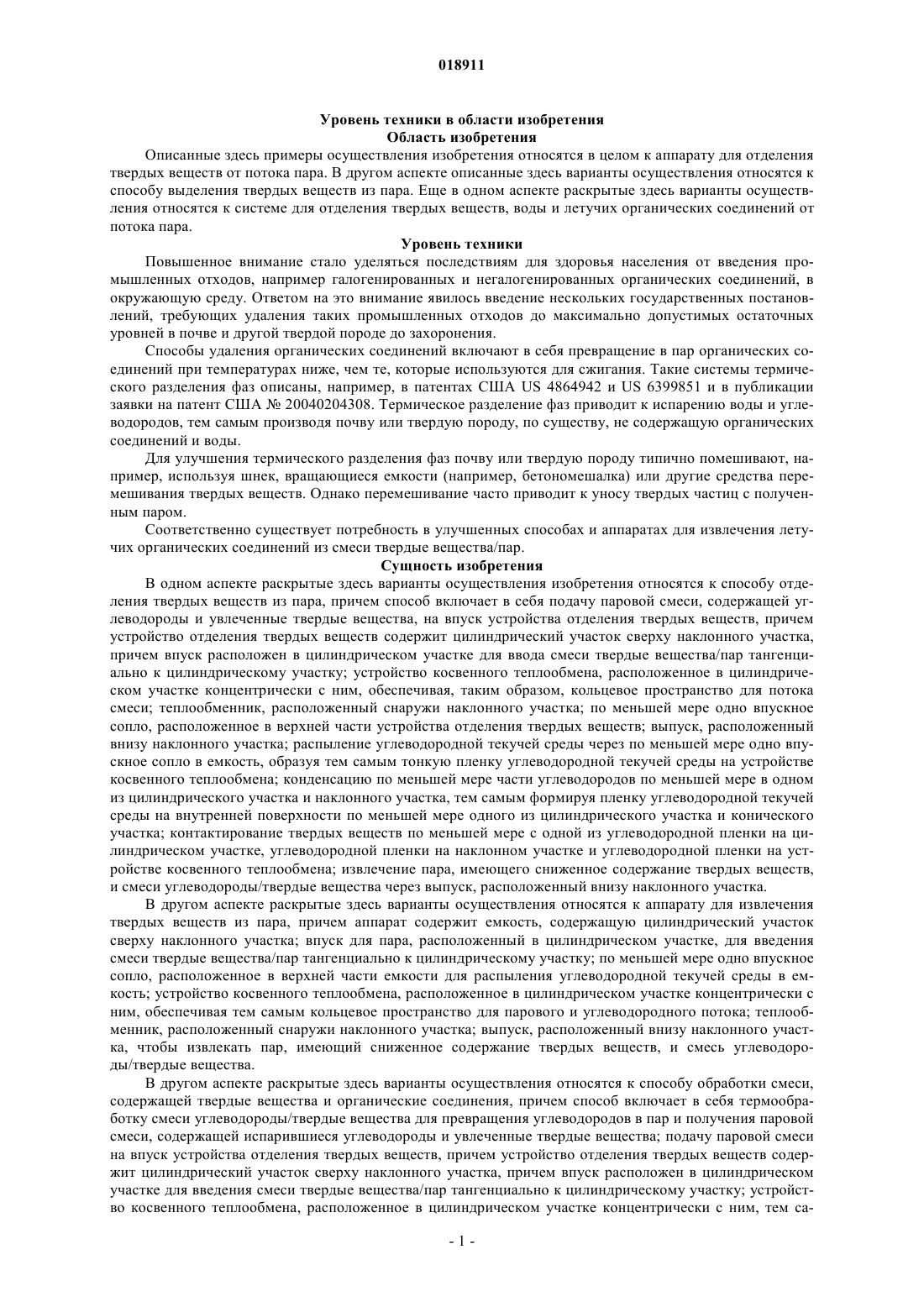

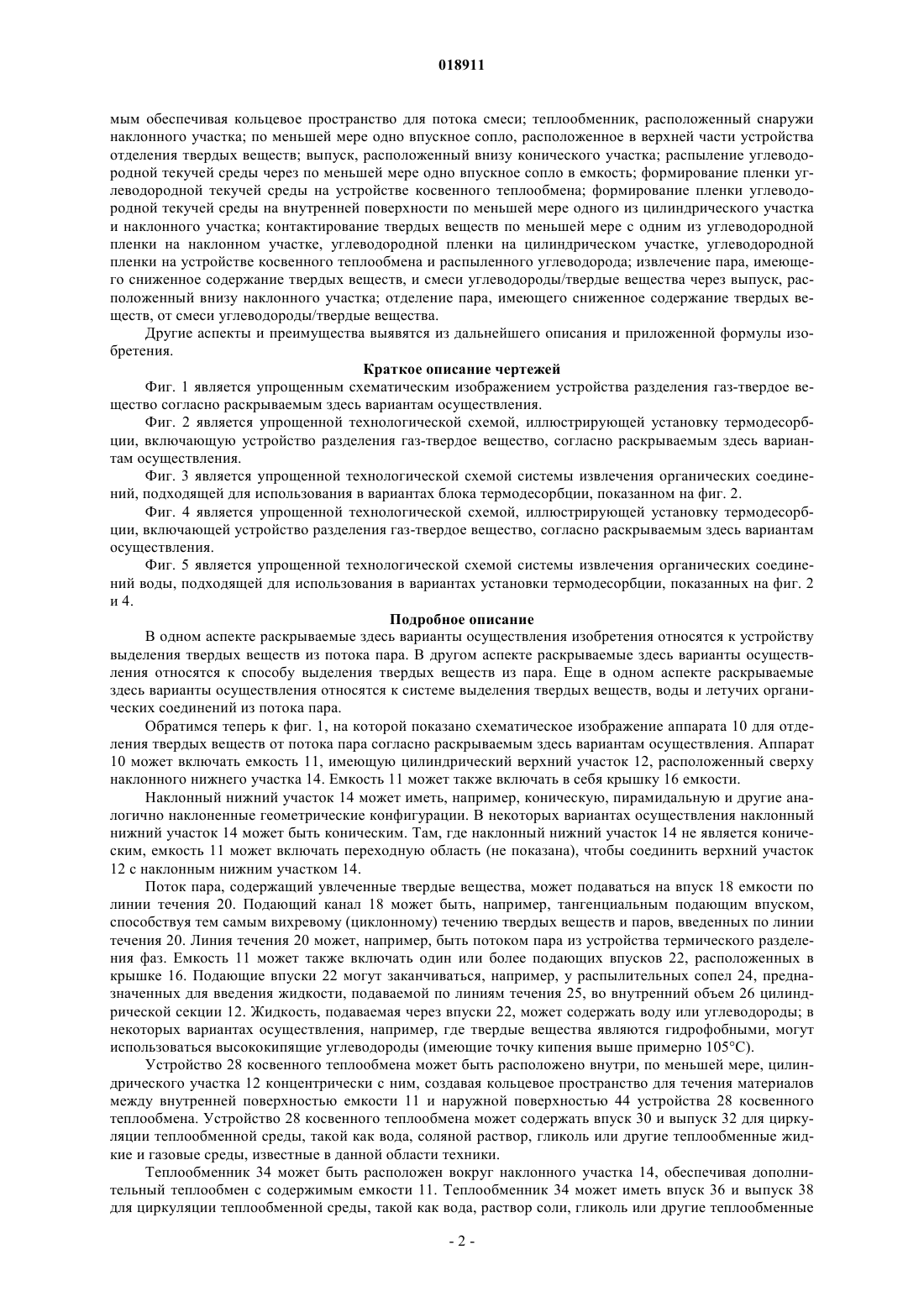

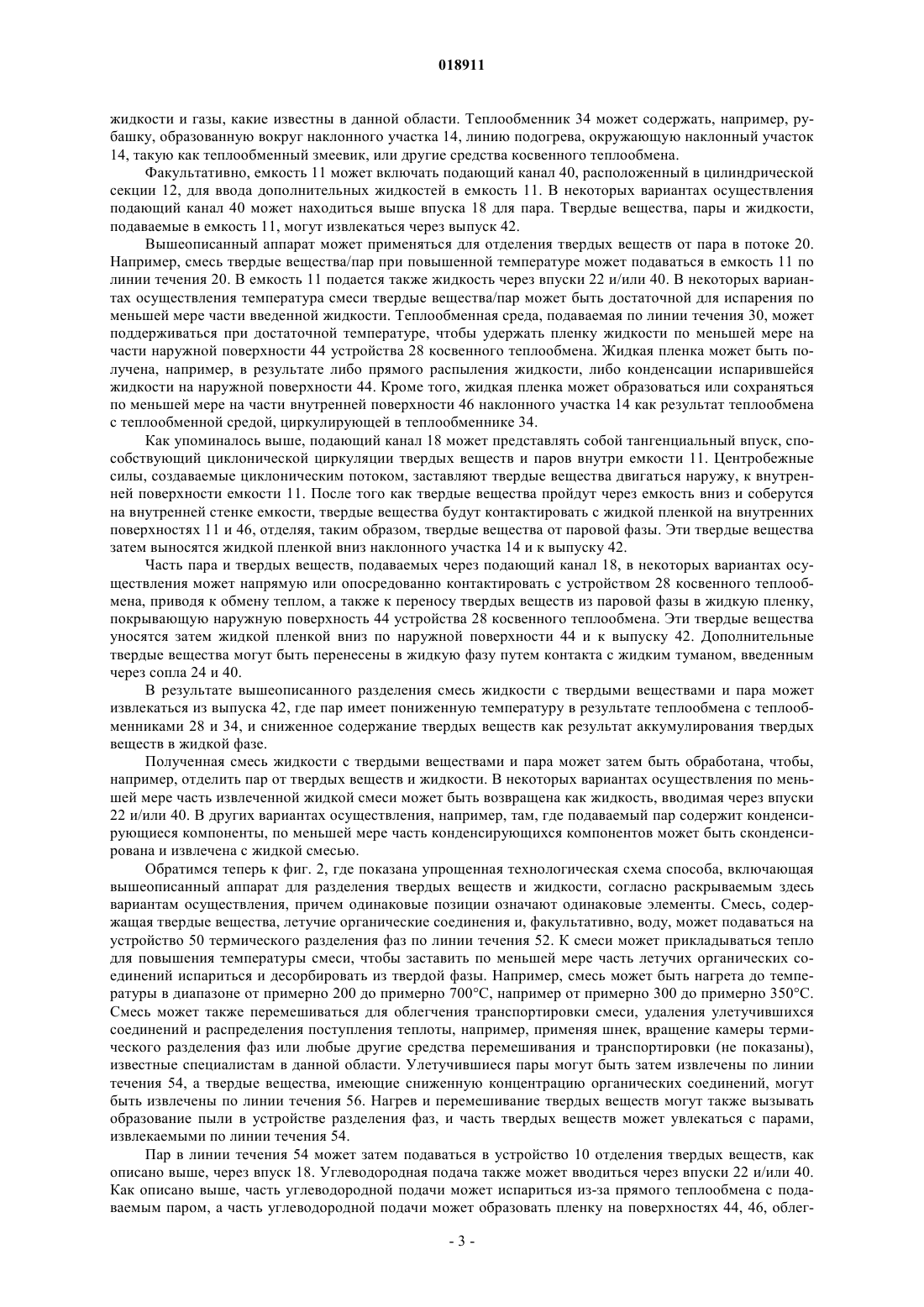

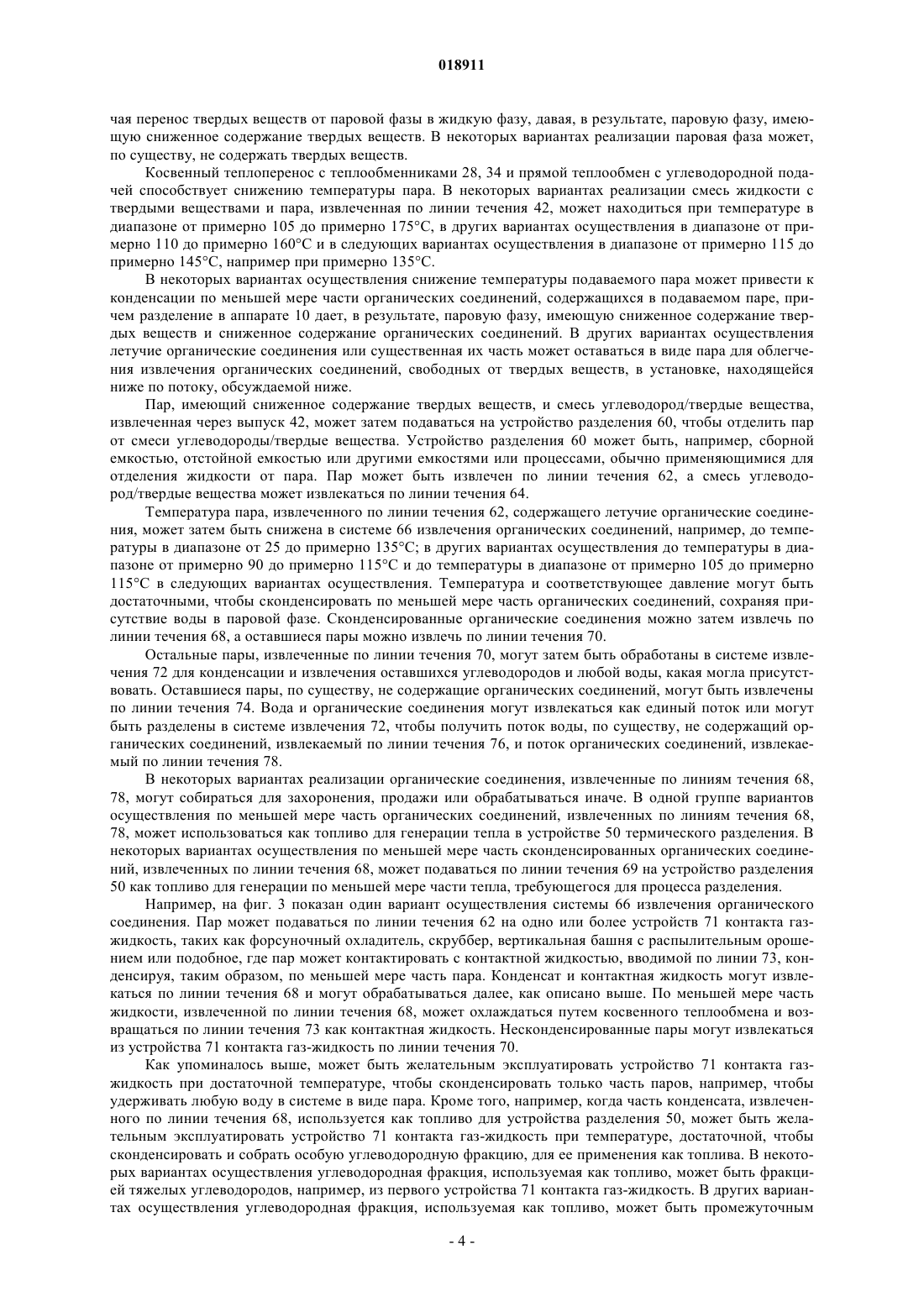

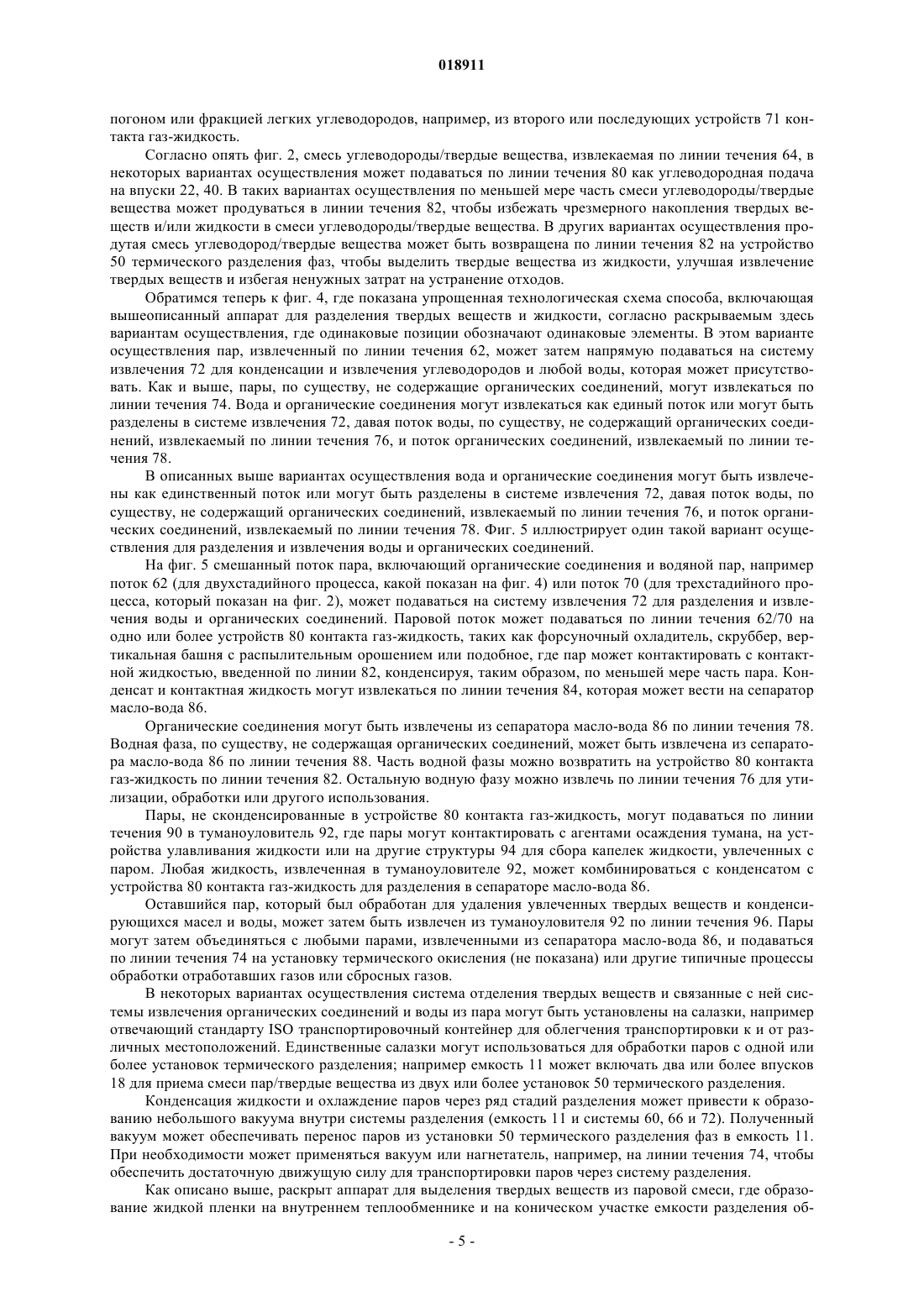

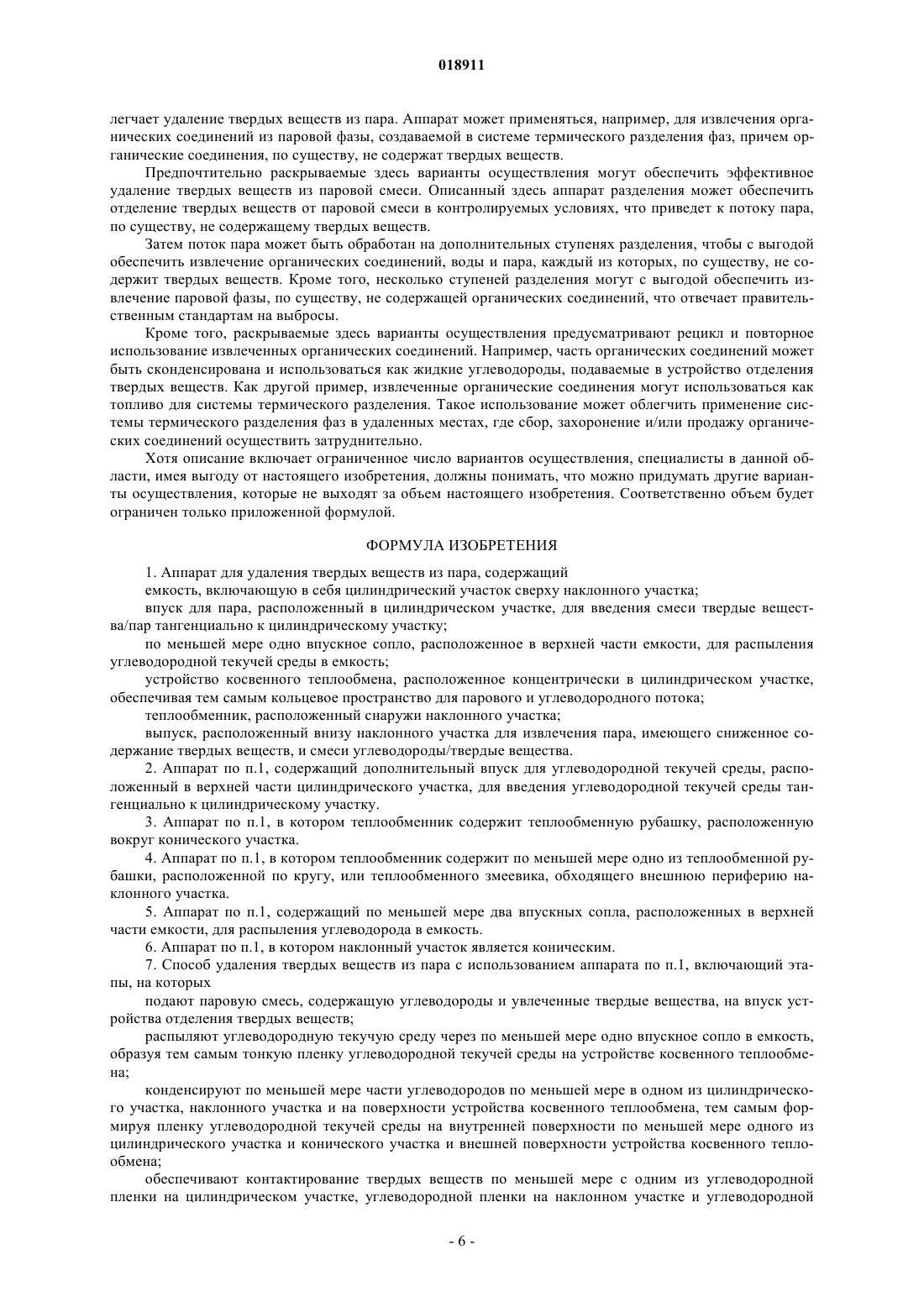

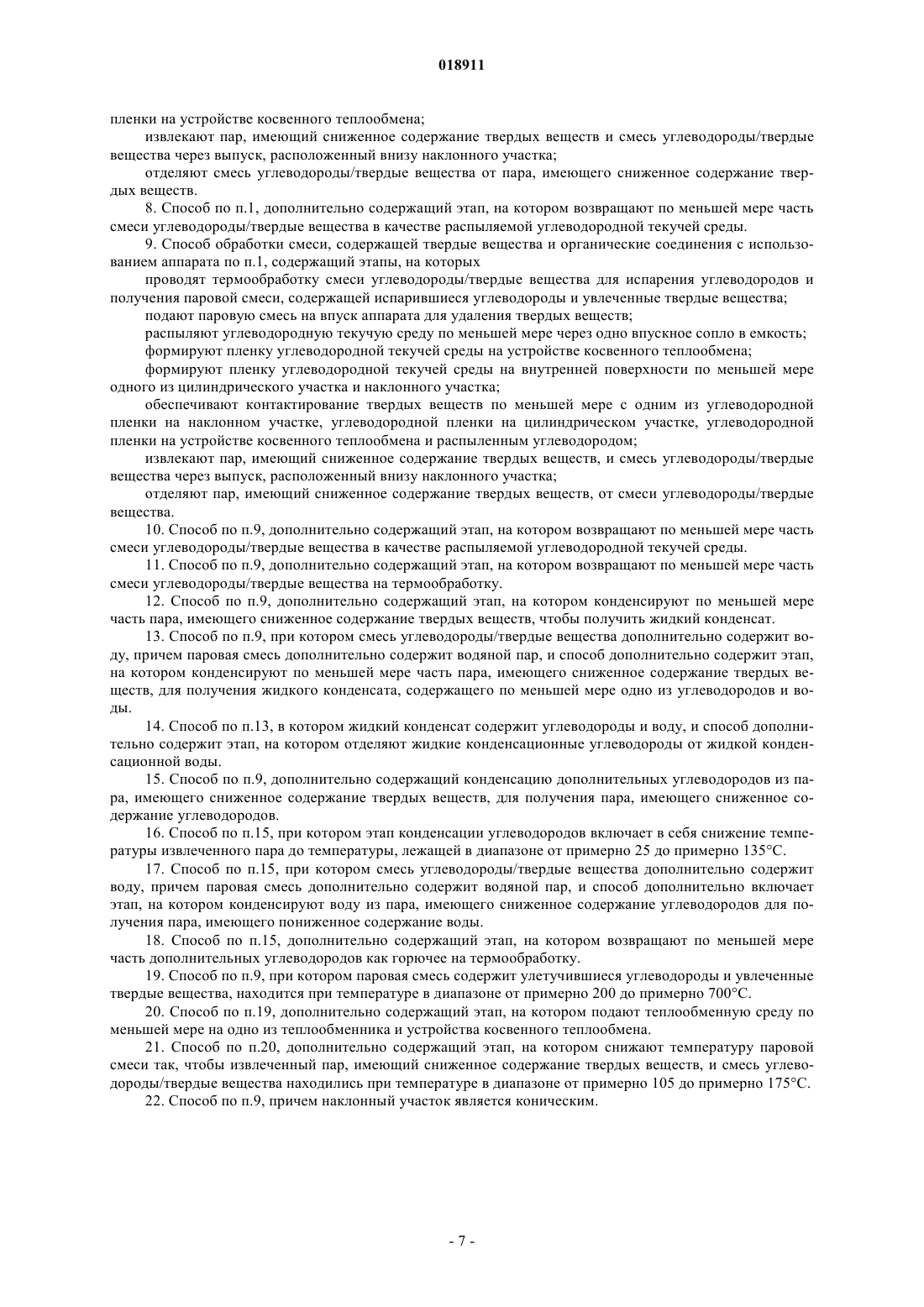

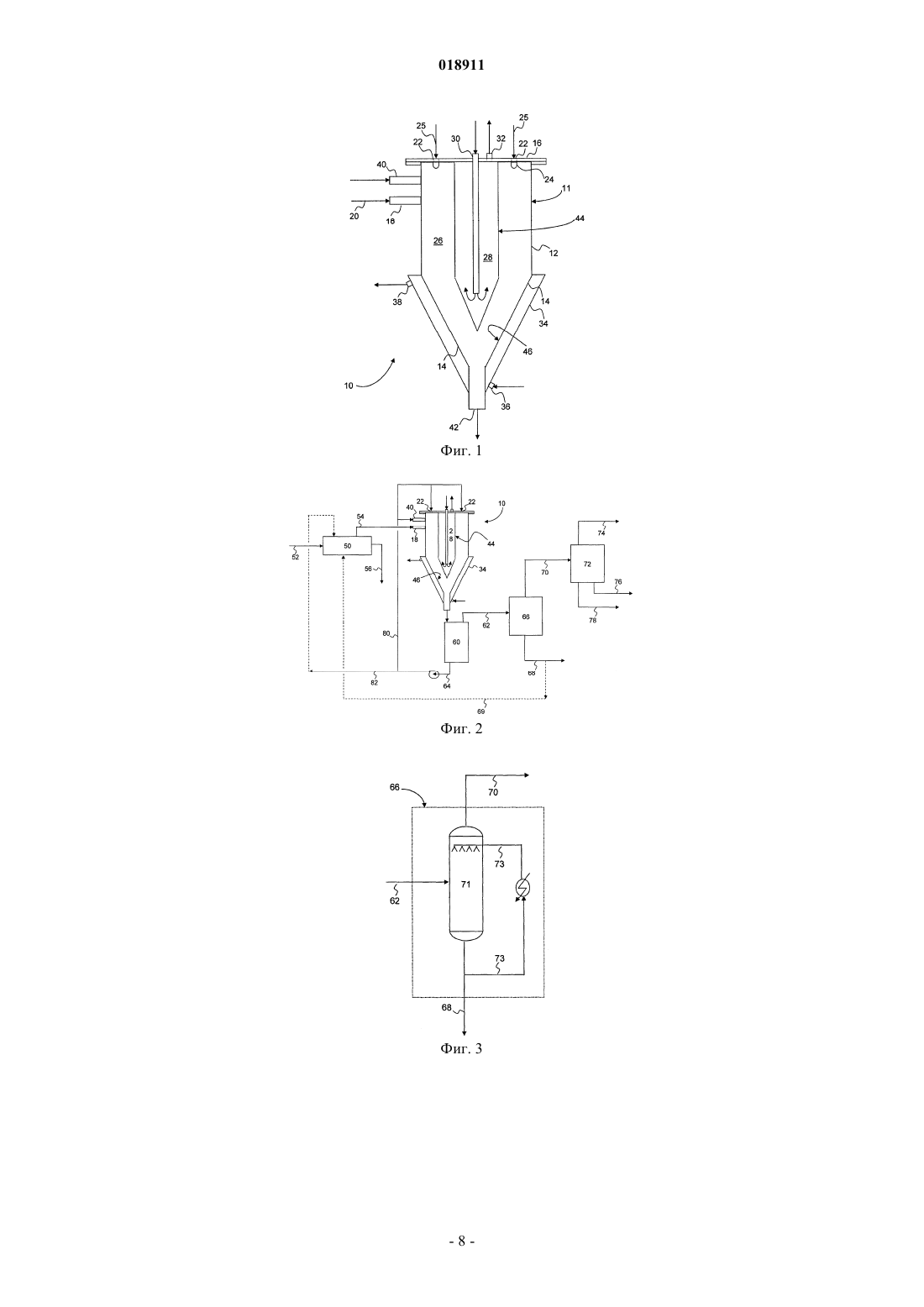

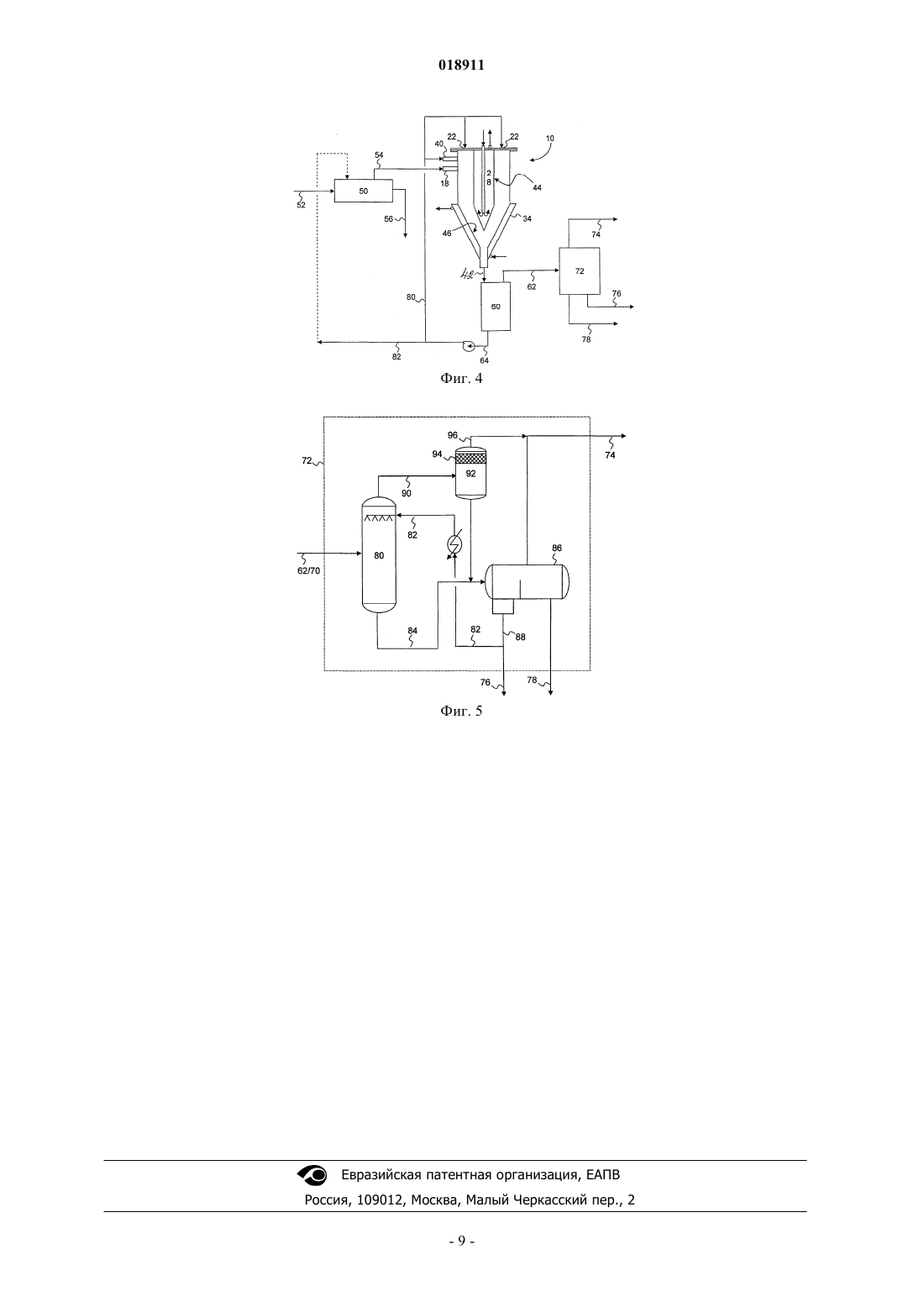

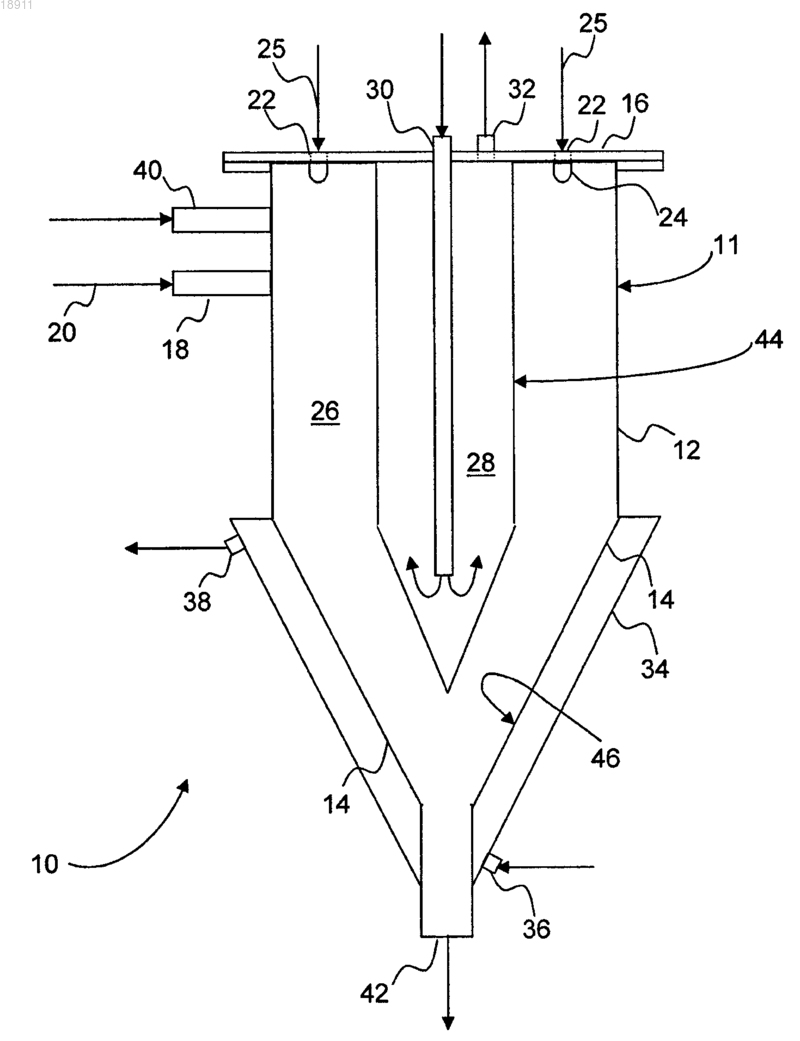

АППАРАТ ДЛЯ ОЧИСТКИ ПАРОВ НЕФТИ В изобретении представлен аппарат для извлечения твердых веществ из пара, причем аппарат включает в себя емкость, содержащую цилиндрический участок выше наклонного участка; впуск для пара, находящийся в цилиндрическом участке для введения смеси твердые вещества/пар тангенциально в цилиндрический участок; по меньшей мере одно впускное сопло, расположенное в крышке емкости для распыления углеводородной текучей среды в емкость; устройство косвенного теплообмена, расположенное внутри цилиндрического участка концентрически с ним, тем самым обеспечивая кольцевое пространство для потока пара и углеводорода; теплообменник,расположенный на наружной поверхности наклонного участка; выпуск, находящийся внизу наклонного участка, для приема пара со сниженным содержанием твердых веществ и смеси твердые вещества/углеводороды. Описаны также способы очистки масляных паров с применением такого аппарата. Уровень техники в области изобретения Область изобретения Описанные здесь примеры осуществления изобретения относятся в целом к аппарату для отделения твердых веществ от потока пара. В другом аспекте описанные здесь варианты осуществления относятся к способу выделения твердых веществ из пара. Еще в одном аспекте раскрытые здесь варианты осуществления относятся к системе для отделения твердых веществ, воды и летучих органических соединений от потока пара. Уровень техники Повышенное внимание стало уделяться последствиям для здоровья населения от введения промышленных отходов, например галогенированных и негалогенированных органических соединений, в окружающую среду. Ответом на это внимание явилось введение нескольких государственных постановлений, требующих удаления таких промышленных отходов до максимально допустимых остаточных уровней в почве и другой твердой породе до захоронения. Способы удаления органических соединений включают в себя превращение в пар органических соединений при температурах ниже, чем те, которые используются для сжигания. Такие системы термического разделения фаз описаны, например, в патентах США US 4864942 и US 6399851 и в публикации заявки на патент США 20040204308. Термическое разделение фаз приводит к испарению воды и углеводородов, тем самым производя почву или твердую породу, по существу, не содержащую органических соединений и воды. Для улучшения термического разделения фаз почву или твердую породу типично помешивают, например, используя шнек, вращающиеся емкости (например, бетономешалка) или другие средства перемешивания твердых веществ. Однако перемешивание часто приводит к уносу твердых частиц с полученным паром. Соответственно существует потребность в улучшенных способах и аппаратах для извлечения летучих органических соединений из смеси твердые вещества/пар. Сущность изобретения В одном аспекте раскрытые здесь варианты осуществления изобретения относятся к способу отделения твердых веществ из пара, причем способ включает в себя подачу паровой смеси, содержащей углеводороды и увлеченные твердые вещества, на впуск устройства отделения твердых веществ, причем устройство отделения твердых веществ содержит цилиндрический участок сверху наклонного участка,причем впуск расположен в цилиндрическом участке для ввода смеси твердые вещества/пар тангенциально к цилиндрическому участку; устройство косвенного теплообмена, расположенное в цилиндрическом участке концентрически с ним, обеспечивая, таким образом, кольцевое пространство для потока смеси; теплообменник, расположенный снаружи наклонного участка; по меньшей мере одно впускное сопло, расположенное в верхней части устройства отделения твердых веществ; выпуск, расположенный внизу наклонного участка; распыление углеводородной текучей среды через по меньшей мере одно впускное сопло в емкость, образуя тем самым тонкую пленку углеводородной текучей среды на устройстве косвенного теплообмена; конденсацию по меньшей мере части углеводородов по меньшей мере в одном из цилиндрического участка и наклонного участка, тем самым формируя пленку углеводородной текучей среды на внутренней поверхности по меньшей мере одного из цилиндрического участка и конического участка; контактирование твердых веществ по меньшей мере с одной из углеводородной пленки на цилиндрическом участке, углеводородной пленки на наклонном участке и углеводородной пленки на устройстве косвенного теплообмена; извлечение пара, имеющего сниженное содержание твердых веществ,и смеси углеводороды/твердые вещества через выпуск, расположенный внизу наклонного участка. В другом аспекте раскрытые здесь варианты осуществления относятся к аппарату для извлечения твердых веществ из пара, причем аппарат содержит емкость, содержащую цилиндрический участок сверху наклонного участка; впуск для пара, расположенный в цилиндрическом участке, для введения смеси твердые вещества/пар тангенциально к цилиндрическому участку; по меньшей мере одно впускное сопло, расположенное в верхней части емкости для распыления углеводородной текучей среды в емкость; устройство косвенного теплообмена, расположенное в цилиндрическом участке концентрически с ним, обеспечивая тем самым кольцевое пространство для парового и углеводородного потока; теплообменник, расположенный снаружи наклонного участка; выпуск, расположенный внизу наклонного участка, чтобы извлекать пар, имеющий сниженное содержание твердых веществ, и смесь углеводороды/твердые вещества. В другом аспекте раскрытые здесь варианты осуществления относятся к способу обработки смеси,содержащей твердые вещества и органические соединения, причем способ включает в себя термообработку смеси углеводороды/твердые вещества для превращения углеводородов в пар и получения паровой смеси, содержащей испарившиеся углеводороды и увлеченные твердые вещества; подачу паровой смеси на впуск устройства отделения твердых веществ, причем устройство отделения твердых веществ содержит цилиндрический участок сверху наклонного участка, причем впуск расположен в цилиндрическом участке для введения смеси твердые вещества/пар тангенциально к цилиндрическому участку; устройство косвенного теплообмена, расположенное в цилиндрическом участке концентрически с ним, тем са-1 018911 мым обеспечивая кольцевое пространство для потока смеси; теплообменник, расположенный снаружи наклонного участка; по меньшей мере одно впускное сопло, расположенное в верхней части устройства отделения твердых веществ; выпуск, расположенный внизу конического участка; распыление углеводородной текучей среды через по меньшей мере одно впускное сопло в емкость; формирование пленки углеводородной текучей среды на устройстве косвенного теплообмена; формирование пленки углеводородной текучей среды на внутренней поверхности по меньшей мере одного из цилиндрического участка и наклонного участка; контактирование твердых веществ по меньшей мере с одним из углеводородной пленки на наклонном участке, углеводородной пленки на цилиндрическом участке, углеводородной пленки на устройстве косвенного теплообмена и распыленного углеводорода; извлечение пара, имеющего сниженное содержание твердых веществ, и смеси углеводороды/твердые вещества через выпуск, расположенный внизу наклонного участка; отделение пара, имеющего сниженное содержание твердых веществ, от смеси углеводороды/твердые вещества. Другие аспекты и преимущества выявятся из дальнейшего описания и приложенной формулы изобретения. Краткое описание чертежей Фиг. 1 является упрощенным схематическим изображением устройства разделения газ-твердое вещество согласно раскрываемым здесь вариантам осуществления. Фиг. 2 является упрощенной технологической схемой, иллюстрирующей установку термодесорбции, включающую устройство разделения газ-твердое вещество, согласно раскрываемым здесь вариантам осуществления. Фиг. 3 является упрощенной технологической схемой системы извлечения органических соединений, подходящей для использования в вариантах блока термодесорбции, показанном на фиг. 2. Фиг. 4 является упрощенной технологической схемой, иллюстрирующей установку термодесорбции, включающей устройство разделения газ-твердое вещество, согласно раскрываемым здесь вариантам осуществления. Фиг. 5 является упрощенной технологической схемой системы извлечения органических соединений воды, подходящей для использования в вариантах установки термодесорбции, показанных на фиг. 2 и 4. Подробное описание В одном аспекте раскрываемые здесь варианты осуществления изобретения относятся к устройству выделения твердых веществ из потока пара. В другом аспекте раскрываемые здесь варианты осуществления относятся к способу выделения твердых веществ из пара. Еще в одном аспекте раскрываемые здесь варианты осуществления относятся к системе выделения твердых веществ, воды и летучих органических соединений из потока пара. Обратимся теперь к фиг. 1, на которой показано схематическое изображение аппарата 10 для отделения твердых веществ от потока пара согласно раскрываемым здесь вариантам осуществления. Аппарат 10 может включать емкость 11, имеющую цилиндрический верхний участок 12, расположенный сверху наклонного нижнего участка 14. Емкость 11 может также включать в себя крышку 16 емкости. Наклонный нижний участок 14 может иметь, например, коническую, пирамидальную и другие аналогично наклоненные геометрические конфигурации. В некоторых вариантах осуществления наклонный нижний участок 14 может быть коническим. Там, где наклонный нижний участок 14 не является коническим, емкость 11 может включать переходную область (не показана), чтобы соединить верхний участок 12 с наклонным нижним участком 14. Поток пара, содержащий увлеченные твердые вещества, может подаваться на впуск 18 емкости по линии течения 20. Подающий канал 18 может быть, например, тангенциальным подающим впуском,способствуя тем самым вихревому (циклонному) течению твердых веществ и паров, введенных по линии течения 20. Линия течения 20 может, например, быть потоком пара из устройства термического разделения фаз. Емкость 11 может также включать один или более подающих впусков 22, расположенных в крышке 16. Подающие впуски 22 могут заканчиваться, например, у распылительных сопел 24, предназначенных для введения жидкости, подаваемой по линиям течения 25, во внутренний объем 26 цилиндрической секции 12. Жидкость, подаваемая через впуски 22, может содержать воду или углеводороды; в некоторых вариантах осуществления, например, где твердые вещества являются гидрофобными, могут использоваться высококипящие углеводороды (имеющие точку кипения выше примерно 105 С). Устройство 28 косвенного теплообмена может быть расположено внутри, по меньшей мере, цилиндрического участка 12 концентрически с ним, создавая кольцевое пространство для течения материалов между внутренней поверхностью емкости 11 и наружной поверхностью 44 устройства 28 косвенного теплообмена. Устройство 28 косвенного теплообмена может содержать впуск 30 и выпуск 32 для циркуляции теплообменной среды, такой как вода, соляной раствор, гликоль или другие теплообменные жидкие и газовые среды, известные в данной области техники. Теплообменник 34 может быть расположен вокруг наклонного участка 14, обеспечивая дополнительный теплообмен с содержимым емкости 11. Теплообменник 34 может иметь впуск 36 и выпуск 38 для циркуляции теплообменной среды, такой как вода, раствор соли, гликоль или другие теплообменные жидкости и газы, какие известны в данной области. Теплообменник 34 может содержать, например, рубашку, образованную вокруг наклонного участка 14, линию подогрева, окружающую наклонный участок 14, такую как теплообменный змеевик, или другие средства косвенного теплообмена. Факультативно, емкость 11 может включать подающий канал 40, расположенный в цилиндрической секции 12, для ввода дополнительных жидкостей в емкость 11. В некоторых вариантах осуществления подающий канал 40 может находиться выше впуска 18 для пара. Твердые вещества, пары и жидкости,подаваемые в емкость 11, могут извлекаться через выпуск 42. Вышеописанный аппарат может применяться для отделения твердых веществ от пара в потоке 20. Например, смесь твердые вещества/пар при повышенной температуре может подаваться в емкость 11 по линии течения 20. В емкость 11 подается также жидкость через впуски 22 и/или 40. В некоторых вариантах осуществления температура смеси твердые вещества/пар может быть достаточной для испарения по меньшей мере части введенной жидкости. Теплообменная среда, подаваемая по линии течения 30, может поддерживаться при достаточной температуре, чтобы удержать пленку жидкости по меньшей мере на части наружной поверхности 44 устройства 28 косвенного теплообмена. Жидкая пленка может быть получена, например, в результате либо прямого распыления жидкости, либо конденсации испарившейся жидкости на наружной поверхности 44. Кроме того, жидкая пленка может образоваться или сохраняться по меньшей мере на части внутренней поверхности 46 наклонного участка 14 как результат теплообмена с теплообменной средой, циркулирующей в теплообменнике 34. Как упоминалось выше, подающий канал 18 может представлять собой тангенциальный впуск, способствующий циклонической циркуляции твердых веществ и паров внутри емкости 11. Центробежные силы, создаваемые циклоническим потоком, заставляют твердые вещества двигаться наружу, к внутренней поверхности емкости 11. После того как твердые вещества пройдут через емкость вниз и соберутся на внутренней стенке емкости, твердые вещества будут контактировать с жидкой пленкой на внутренних поверхностях 11 и 46, отделяя, таким образом, твердые вещества от паровой фазы. Эти твердые вещества затем выносятся жидкой пленкой вниз наклонного участка 14 и к выпуску 42. Часть пара и твердых веществ, подаваемых через подающий канал 18, в некоторых вариантах осуществления может напрямую или опосредованно контактировать с устройством 28 косвенного теплообмена, приводя к обмену теплом, а также к переносу твердых веществ из паровой фазы в жидкую пленку,покрывающую наружную поверхность 44 устройства 28 косвенного теплообмена. Эти твердые вещества уносятся затем жидкой пленкой вниз по наружной поверхности 44 и к выпуску 42. Дополнительные твердые вещества могут быть перенесены в жидкую фазу путем контакта с жидким туманом, введенным через сопла 24 и 40. В результате вышеописанного разделения смесь жидкости с твердыми веществами и пара может извлекаться из выпуска 42, где пар имеет пониженную температуру в результате теплообмена с теплообменниками 28 и 34, и сниженное содержание твердых веществ как результат аккумулирования твердых веществ в жидкой фазе. Полученная смесь жидкости с твердыми веществами и пара может затем быть обработана, чтобы,например, отделить пар от твердых веществ и жидкости. В некоторых вариантах осуществления по меньшей мере часть извлеченной жидкой смеси может быть возвращена как жидкость, вводимая через впуски 22 и/или 40. В других вариантах осуществления, например, там, где подаваемый пар содержит конденсирующиеся компоненты, по меньшей мере часть конденсирующихся компонентов может быть сконденсирована и извлечена с жидкой смесью. Обратимся теперь к фиг. 2, где показана упрощенная технологическая схема способа, включающая вышеописанный аппарат для разделения твердых веществ и жидкости, согласно раскрываемым здесь вариантам осуществления, причем одинаковые позиции означают одинаковые элементы. Смесь, содержащая твердые вещества, летучие органические соединения и, факультативно, воду, может подаваться на устройство 50 термического разделения фаз по линии течения 52. К смеси может прикладываться тепло для повышения температуры смеси, чтобы заставить по меньшей мере часть летучих органических соединений испариться и десорбировать из твердой фазы. Например, смесь может быть нагрета до температуры в диапазоне от примерно 200 до примерно 700 С, например от примерно 300 до примерно 350 С. Смесь может также перемешиваться для облегчения транспортировки смеси, удаления улетучившихся соединений и распределения поступления теплоты, например, применяя шнек, вращение камеры термического разделения фаз или любые другие средства перемешивания и транспортировки (не показаны),известные специалистам в данной области. Улетучившиеся пары могут быть затем извлечены по линии течения 54, а твердые вещества, имеющие сниженную концентрацию органических соединений, могут быть извлечены по линии течения 56. Нагрев и перемешивание твердых веществ могут также вызывать образование пыли в устройстве разделения фаз, и часть твердых веществ может увлекаться с парами,извлекаемыми по линии течения 54. Пар в линии течения 54 может затем подаваться в устройство 10 отделения твердых веществ, как описано выше, через впуск 18. Углеводородная подача также может вводиться через впуски 22 и/или 40. Как описано выше, часть углеводородной подачи может испариться из-за прямого теплообмена с подаваемым паром, а часть углеводородной подачи может образовать пленку на поверхностях 44, 46, облег-3 018911 чая перенос твердых веществ от паровой фазы в жидкую фазу, давая, в результате, паровую фазу, имеющую сниженное содержание твердых веществ. В некоторых вариантах реализации паровая фаза может,по существу, не содержать твердых веществ. Косвенный теплоперенос с теплообменниками 28, 34 и прямой теплообмен с углеводородной подачей способствует снижению температуры пара. В некоторых вариантах реализации смесь жидкости с твердыми веществами и пара, извлеченная по линии течения 42, может находиться при температуре в диапазоне от примерно 105 до примерно 175 С, в других вариантах осуществления в диапазоне от примерно 110 до примерно 160 С и в следующих вариантах осуществления в диапазоне от примерно 115 до примерно 145 С, например при примерно 135 С. В некоторых вариантах осуществления снижение температуры подаваемого пара может привести к конденсации по меньшей мере части органических соединений, содержащихся в подаваемом паре, причем разделение в аппарате 10 дает, в результате, паровую фазу, имеющую сниженное содержание твердых веществ и сниженное содержание органических соединений. В других вариантах осуществления летучие органические соединения или существенная их часть может оставаться в виде пара для облегчения извлечения органических соединений, свободных от твердых веществ, в установке, находящейся ниже по потоку, обсуждаемой ниже. Пар, имеющий сниженное содержание твердых веществ, и смесь углеводород/твердые вещества,извлеченная через выпуск 42, может затем подаваться на устройство разделения 60, чтобы отделить пар от смеси углеводороды/твердые вещества. Устройство разделения 60 может быть, например, сборной емкостью, отстойной емкостью или другими емкостями или процессами, обычно применяющимися для отделения жидкости от пара. Пар может быть извлечен по линии течения 62, а смесь углеводород/твердые вещества может извлекаться по линии течения 64. Температура пара, извлеченного по линии течения 62, содержащего летучие органические соединения, может затем быть снижена в системе 66 извлечения органических соединений, например, до температуры в диапазоне от 25 до примерно 135 С; в других вариантах осуществления до температуры в диапазоне от примерно 90 до примерно 115 С и до температуры в диапазоне от примерно 105 до примерно 115 С в следующих вариантах осуществления. Температура и соответствующее давление могут быть достаточными, чтобы сконденсировать по меньшей мере часть органических соединений, сохраняя присутствие воды в паровой фазе. Сконденсированные органические соединения можно затем извлечь по линии течения 68, а оставшиеся пары можно извлечь по линии течения 70. Остальные пары, извлеченные по линии течения 70, могут затем быть обработаны в системе извлечения 72 для конденсации и извлечения оставшихся углеводородов и любой воды, какая могла присутствовать. Оставшиеся пары, по существу, не содержащие органических соединений, могут быть извлечены по линии течения 74. Вода и органические соединения могут извлекаться как единый поток или могут быть разделены в системе извлечения 72, чтобы получить поток воды, по существу, не содержащий органических соединений, извлекаемый по линии течения 76, и поток органических соединений, извлекаемый по линии течения 78. В некоторых вариантах реализации органические соединения, извлеченные по линиям течения 68,78, могут собираться для захоронения, продажи или обрабатываться иначе. В одной группе вариантов осуществления по меньшей мере часть органических соединений, извлеченных по линиям течения 68,78, может использоваться как топливо для генерации тепла в устройстве 50 термического разделения. В некоторых вариантах осуществления по меньшей мере часть сконденсированных органических соединений, извлеченных по линии течения 68, может подаваться по линии течения 69 на устройство разделения 50 как топливо для генерации по меньшей мере части тепла, требующегося для процесса разделения. Например, на фиг. 3 показан один вариант осуществления системы 66 извлечения органического соединения. Пар может подаваться по линии течения 62 на одно или более устройств 71 контакта газжидкость, таких как форсуночный охладитель, скруббер, вертикальная башня с распылительным орошением или подобное, где пар может контактировать с контактной жидкостью, вводимой по линии 73, конденсируя, таким образом, по меньшей мере часть пара. Конденсат и контактная жидкость могут извлекаться по линии течения 68 и могут обрабатываться далее, как описано выше. По меньшей мере часть жидкости, извлеченной по линии течения 68, может охлаждаться путем косвенного теплообмена и возвращаться по линии течения 73 как контактная жидкость. Несконденсированные пары могут извлекаться из устройства 71 контакта газ-жидкость по линии течения 70. Как упоминалось выше, может быть желательным эксплуатировать устройство 71 контакта газжидкость при достаточной температуре, чтобы сконденсировать только часть паров, например, чтобы удерживать любую воду в системе в виде пара. Кроме того, например, когда часть конденсата, извлеченного по линии течения 68, используется как топливо для устройства разделения 50, может быть желательным эксплуатировать устройство 71 контакта газ-жидкость при температуре, достаточной, чтобы сконденсировать и собрать особую углеводородную фракцию, для ее применения как топлива. В некоторых вариантах осуществления углеводородная фракция, используемая как топливо, может быть фракцией тяжелых углеводородов, например, из первого устройства 71 контакта газ-жидкость. В других вариантах осуществления углеводородная фракция, используемая как топливо, может быть промежуточным погоном или фракцией легких углеводородов, например, из второго или последующих устройств 71 контакта газ-жидкость. Согласно опять фиг. 2, смесь углеводороды/твердые вещества, извлекаемая по линии течения 64, в некоторых вариантах осуществления может подаваться по линии течения 80 как углеводородная подача на впуски 22, 40. В таких вариантах осуществления по меньшей мере часть смеси углеводороды/твердые вещества может продуваться в линии течения 82, чтобы избежать чрезмерного накопления твердых веществ и/или жидкости в смеси углеводороды/твердые вещества. В других вариантах осуществления продутая смесь углеводород/твердые вещества может быть возвращена по линии течения 82 на устройство 50 термического разделения фаз, чтобы выделить твердые вещества из жидкости, улучшая извлечение твердых веществ и избегая ненужных затрат на устранение отходов. Обратимся теперь к фиг. 4, где показана упрощенная технологическая схема способа, включающая вышеописанный аппарат для разделения твердых веществ и жидкости, согласно раскрываемым здесь вариантам осуществления, где одинаковые позиции обозначают одинаковые элементы. В этом варианте осуществления пар, извлеченный по линии течения 62, может затем напрямую подаваться на систему извлечения 72 для конденсации и извлечения углеводородов и любой воды, которая может присутствовать. Как и выше, пары, по существу, не содержащие органических соединений, могут извлекаться по линии течения 74. Вода и органические соединения могут извлекаться как единый поток или могут быть разделены в системе извлечения 72, давая поток воды, по существу, не содержащий органических соединений, извлекаемый по линии течения 76, и поток органических соединений, извлекаемый по линии течения 78. В описанных выше вариантах осуществления вода и органические соединения могут быть извлечены как единственный поток или могут быть разделены в системе извлечения 72, давая поток воды, по существу, не содержащий органических соединений, извлекаемый по линии течения 76, и поток органических соединений, извлекаемый по линии течения 78. Фиг. 5 иллюстрирует один такой вариант осуществления для разделения и извлечения воды и органических соединений. На фиг. 5 смешанный поток пара, включающий органические соединения и водяной пар, например поток 62 (для двухстадийного процесса, какой показан на фиг. 4) или поток 70 (для трехстадийного процесса, который показан на фиг. 2), может подаваться на систему извлечения 72 для разделения и извлечения воды и органических соединений. Паровой поток может подаваться по линии течения 62/70 на одно или более устройств 80 контакта газ-жидкость, таких как форсуночный охладитель, скруббер, вертикальная башня с распылительным орошением или подобное, где пар может контактировать с контактной жидкостью, введенной по линии 82, конденсируя, таким образом, по меньшей мере часть пара. Конденсат и контактная жидкость могут извлекаться по линии течения 84, которая может вести на сепаратор масло-вода 86. Органические соединения могут быть извлечены из сепаратора масло-вода 86 по линии течения 78. Водная фаза, по существу, не содержащая органических соединений, может быть извлечена из сепаратора масло-вода 86 по линии течения 88. Часть водной фазы можно возвратить на устройство 80 контакта газ-жидкость по линии течения 82. Остальную водную фазу можно извлечь по линии течения 76 для утилизации, обработки или другого использования. Пары, не сконденсированные в устройстве 80 контакта газ-жидкость, могут подаваться по линии течения 90 в туманоуловитель 92, где пары могут контактировать с агентами осаждения тумана, на устройства улавливания жидкости или на другие структуры 94 для сбора капелек жидкости, увлеченных с паром. Любая жидкость, извлеченная в туманоуловителе 92, может комбинироваться с конденсатом с устройства 80 контакта газ-жидкость для разделения в сепараторе масло-вода 86. Оставшийся пар, который был обработан для удаления увлеченных твердых веществ и конденсирующихся масел и воды, может затем быть извлечен из туманоуловителя 92 по линии течения 96. Пары могут затем объединяться с любыми парами, извлеченными из сепаратора масло-вода 86, и подаваться по линии течения 74 на установку термического окисления (не показана) или другие типичные процессы обработки отработавших газов или сбросных газов. В некоторых вариантах осуществления система отделения твердых веществ и связанные с ней системы извлечения органических соединений и воды из пара могут быть установлены на салазки, например отвечающий стандарту ISO транспортировочный контейнер для облегчения транспортировки к и от различных местоположений. Единственные салазки могут использоваться для обработки паров с одной или более установок термического разделения; например емкость 11 может включать два или более впусков 18 для приема смеси пар/твердые вещества из двух или более установок 50 термического разделения. Конденсация жидкости и охлаждение паров через ряд стадий разделения может привести к образованию небольшого вакуума внутри системы разделения (емкость 11 и системы 60, 66 и 72). Полученный вакуум может обеспечивать перенос паров из установки 50 термического разделения фаз в емкость 11. При необходимости может применяться вакуум или нагнетатель, например, на линии течения 74, чтобы обеспечить достаточную движущую силу для транспортировки паров через систему разделения. Как описано выше, раскрыт аппарат для выделения твердых веществ из паровой смеси, где образование жидкой пленки на внутреннем теплообменнике и на коническом участке емкости разделения об-5 018911 легчает удаление твердых веществ из пара. Аппарат может применяться, например, для извлечения органических соединений из паровой фазы, создаваемой в системе термического разделения фаз, причем органические соединения, по существу, не содержат твердых веществ. Предпочтительно раскрываемые здесь варианты осуществления могут обеспечить эффективное удаление твердых веществ из паровой смеси. Описанный здесь аппарат разделения может обеспечить отделение твердых веществ от паровой смеси в контролируемых условиях, что приведет к потоку пара,по существу, не содержащему твердых веществ. Затем поток пара может быть обработан на дополнительных ступенях разделения, чтобы с выгодой обеспечить извлечение органических соединений, воды и пара, каждый из которых, по существу, не содержит твердых веществ. Кроме того, несколько ступеней разделения могут с выгодой обеспечить извлечение паровой фазы, по существу, не содержащей органических соединений, что отвечает правительственным стандартам на выбросы. Кроме того, раскрываемые здесь варианты осуществления предусматривают рецикл и повторное использование извлеченных органических соединений. Например, часть органических соединений может быть сконденсирована и использоваться как жидкие углеводороды, подаваемые в устройство отделения твердых веществ. Как другой пример, извлеченные органические соединения могут использоваться как топливо для системы термического разделения. Такое использование может облегчить применение системы термического разделения фаз в удаленных местах, где сбор, захоронение и/или продажу органических соединений осуществить затруднительно. Хотя описание включает ограниченное число вариантов осуществления, специалисты в данной области, имея выгоду от настоящего изобретения, должны понимать, что можно придумать другие варианты осуществления, которые не выходят за объем настоящего изобретения. Соответственно объем будет ограничен только приложенной формулой. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Аппарат для удаления твердых веществ из пара, содержащий емкость, включающую в себя цилиндрический участок сверху наклонного участка; впуск для пара, расположенный в цилиндрическом участке, для введения смеси твердые вещества/пар тангенциально к цилиндрическому участку; по меньшей мере одно впускное сопло, расположенное в верхней части емкости, для распыления углеводородной текучей среды в емкость; устройство косвенного теплообмена, расположенное концентрически в цилиндрическом участке,обеспечивая тем самым кольцевое пространство для парового и углеводородного потока; теплообменник, расположенный снаружи наклонного участка; выпуск, расположенный внизу наклонного участка для извлечения пара, имеющего сниженное содержание твердых веществ, и смеси углеводороды/твердые вещества. 2. Аппарат по п.1, содержащий дополнительный впуск для углеводородной текучей среды, расположенный в верхней части цилиндрического участка, для введения углеводородной текучей среды тангенциально к цилиндрическому участку. 3. Аппарат по п.1, в котором теплообменник содержит теплообменную рубашку, расположенную вокруг конического участка. 4. Аппарат по п.1, в котором теплообменник содержит по меньшей мере одно из теплообменной рубашки, расположенной по кругу, или теплообменного змеевика, обходящего внешнюю периферию наклонного участка. 5. Аппарат по п.1, содержащий по меньшей мере два впускных сопла,расположенных в верхней части емкости, для распыления углеводорода в емкость. 6. Аппарат по п.1, в котором наклонный участок является коническим. 7. Способ удаления твердых веществ из пара с использованием аппарата по п.1, включающий этапы, на которых подают паровую смесь, содержащую углеводороды и увлеченные твердые вещества, на впуск устройства отделения твердых веществ; распыляют углеводородную текучую среду через по меньшей мере одно впускное сопло в емкость,образуя тем самым тонкую пленку углеводородной текучей среды на устройстве косвенного теплообмена; конденсируют по меньшей мере части углеводородов по меньшей мере в одном из цилиндрического участка, наклонного участка и на поверхности устройства косвенного теплообмена, тем самым формируя пленку углеводородной текучей среды на внутренней поверхности по меньшей мере одного из цилиндрического участка и конического участка и внешней поверхности устройства косвенного теплообмена; обеспечивают контактирование твердых веществ по меньшей мере с одним из углеводородной пленки на цилиндрическом участке, углеводородной пленки на наклонном участке и углеводородной пленки на устройстве косвенного теплообмена; извлекают пар, имеющий сниженное содержание твердых веществ и смесь углеводороды/твердые вещества через выпуск, расположенный внизу наклонного участка; отделяют смесь углеводороды/твердые вещества от пара, имеющего сниженное содержание твердых веществ. 8. Способ по п.1, дополнительно содержащий этап, на котором возвращают по меньшей мере часть смеси углеводороды/твердые вещества в качестве распыляемой углеводородной текучей среды. 9. Способ обработки смеси, содержащей твердые вещества и органические соединения с использованием аппарата по п.1, содержащий этапы, на которых проводят термообработку смеси углеводороды/твердые вещества для испарения углеводородов и получения паровой смеси, содержащей испарившиеся углеводороды и увлеченные твердые вещества; подают паровую смесь на впуск аппарата для удаления твердых веществ; распыляют углеводородную текучую среду по меньшей мере через одно впускное сопло в емкость; формируют пленку углеводородной текучей среды на устройстве косвенного теплообмена; формируют пленку углеводородной текучей среды на внутренней поверхности по меньшей мере одного из цилиндрического участка и наклонного участка; обеспечивают контактирование твердых веществ по меньшей мере с одним из углеводородной пленки на наклонном участке, углеводородной пленки на цилиндрическом участке, углеводородной пленки на устройстве косвенного теплообмена и распыленным углеводородом; извлекают пар, имеющий сниженное содержание твердых веществ, и смесь углеводороды/твердые вещества через выпуск, расположенный внизу наклонного участка; отделяют пар, имеющий сниженное содержание твердых веществ, от смеси углеводороды/твердые вещества. 10. Способ по п.9, дополнительно содержащий этап, на котором возвращают по меньшей мере часть смеси углеводороды/твердые вещества в качестве распыляемой углеводородной текучей среды. 11. Способ по п.9, дополнительно содержащий этап, на котором возвращают по меньшей мере часть смеси углеводороды/твердые вещества на термообработку. 12. Способ по п.9, дополнительно содержащий этап, на котором конденсируют по меньшей мере часть пара, имеющего сниженное содержание твердых веществ, чтобы получить жидкий конденсат. 13. Способ по п.9, при котором смесь углеводороды/твердые вещества дополнительно содержит воду, причем паровая смесь дополнительно содержит водяной пар, и способ дополнительно содержит этап,на котором конденсируют по меньшей мере часть пара, имеющего сниженное содержание твердых веществ, для получения жидкого конденсата, содержащего по меньшей мере одно из углеводородов и воды. 14. Способ по п.13, в котором жидкий конденсат содержит углеводороды и воду, и способ дополнительно содержит этап, на котором отделяют жидкие конденсационные углеводороды от жидкой конденсационной воды. 15. Способ по п.9, дополнительно содержащий конденсацию дополнительных углеводородов из пара, имеющего сниженное содержание твердых веществ, для получения пара, имеющего сниженное содержание углеводородов. 16. Способ по п.15, при котором этап конденсации углеводородов включает в себя снижение температуры извлеченного пара до температуры, лежащей в диапазоне от примерно 25 до примерно 135 С. 17. Способ по п.15, при котором смесь углеводороды/твердые вещества дополнительно содержит воду, причем паровая смесь дополнительно содержит водяной пар, и способ дополнительно включает этап, на котором конденсируют воду из пара, имеющего сниженное содержание углеводородов для получения пара, имеющего пониженное содержание воды. 18. Способ по п.15, дополнительно содержащий этап, на котором возвращают по меньшей мере часть дополнительных углеводородов как горючее на термообработку. 19. Способ по п.9, при котором паровая смесь содержит улетучившиеся углеводороды и увлеченные твердые вещества, находится при температуре в диапазоне от примерно 200 до примерно 700 С. 20. Способ по п.19, дополнительно содержащий этап, на котором подают теплообменную среду по меньшей мере на одно из теплообменника и устройства косвенного теплообмена. 21. Способ по п.20, дополнительно содержащий этап, на котором снижают температуру паровой смеси так, чтобы извлеченный пар, имеющий сниженное содержание твердых веществ, и смесь углеводороды/твердые вещества находились при температуре в диапазоне от примерно 105 до примерно 175 С. 22. Способ по п.9, причем наклонный участок является коническим.

МПК / Метки

МПК: B01D 53/26, B01D 53/72

Метки: аппарат, нефти, очистки, паров

Код ссылки

<a href="https://eas.patents.su/10-18911-apparat-dlya-ochistki-parov-nefti.html" rel="bookmark" title="База патентов Евразийского Союза">Аппарат для очистки паров нефти</a>

Предыдущий патент: Способ получения композиции, включающей биологически активный материал

Следующий патент: Сушильная машина, оборудованная теплообменником с облицовкой

Случайный патент: Демпферное устройство для поршневого насоса