Термонейтральный риформинг углеводородного сырья с применением многокомпонентного катализатора

Номер патента: 15806

Опубликовано: 30.12.2011

Авторы: Ол-Мухаиш Фахад Ибрахим, Даббуси Башир Осама, Сиддикьюи Мохаммед Абдул Бари, Инуи Томоюки, Ахмед Шакиль

Формула / Реферат

1. Способ термонейтрального риформинга для получения богатого водородом синтез-газа из жидкого углеводородного топлива, включающий:

a) введение смеси углеводородного топлива, обогащенного О2 газа и пара во внутреннюю зону реактора, которая включает слой объединенного катализатора горения и парового и/или СО2-риформинга, содержащего от 0,5 до 15 мас.% Ni; от 0,5 до 10 мас.% Се2О3; от 0,5 до 5 мас.% La2O3; от 0,1 до 2 мас.% Pt; от 0,5 до 3 мас.% ZrO2; от 0,1 до 2 мас.% Rh и от 0,1 до 2 мас.% Re;

b) предварительное нагревание топлива, обогащенного О2 газа и пара до температуры в диапазоне от около 380 до около 450°С; и

c) контактирование предварительно нагретой смеси со слоем катализатора при часовой объемной скорости газа от около 30000 до около 70000 ч-1, вызывающее экзотермическую реакцию горения, которая поднимает температуру реакции от около 800 до около 900°С, а также вызывающее эндотермическую реакцию парового риформинга в течение периода времени, достаточного для преобразования жидкого топлива, обеспечивающего получение богатого водородом синтез-газа.

2. Способ по п.1, в котором жидкое углеводородное топливо является топливом на основе нефти.

3. Способ по п.2, в котором жидкое топливо на основе нефти выбирают из группы, состоящей из 2,2,4-триметилпентана, легкой нафты, тяжелой нафты, керосина и дизельного топлива.

4. Способ по п.1, в котором часовая объемная скорость газа составляет между около 35000 и около 50000 ч-1.

5. Способ по п.1, в котором температура предварительного нагрева составляет от около 410 до около 420°С.

6. Способ по п.1, в котором выделяющуюся при экзотермической реакции горения теплоту используют для осуществления эндотермической реакции на том же самом слое катализатора.

7. Способ по п.1, в котором реакцию проводят в отсутствие подводимой извне теплоты.

8. Способ по п.1, в котором предотвращают образование кокса.

9. Способ по п.1, в котором риформингу подвергают потоки исходного сырья, содержащие менее 200 ч./млн серы.

10. Способ по п.3, в котором более чем 97% исходного жидкого углеводородного топлива преобразуют в синтез-газ Н2/СО/СО2/СН4.

11. Способ по п.1, в котором получают богатый водородом синтез-газ, пригодный для очистки с целью получения высокочистого водорода с использованием технологии очистки водорода, выбранной из группы, состоящей из конверсии водяного газа и избирательного окисления, метанизации и мембранных технологий, и адсорбции при переменном давлении (PSA).

12. Способ по п.1, в котором получают богатый водородом синтез-газ, пригодный для использования в качестве исходного материала для установок риформинга на борту транспортных средств, включая высокотемпературные или низкотемпературные топливные элементы.

13. Способ по п.1, в котором получают богатый водородом синтез-газ, пригодный для использования в качестве исходного материала для водородного обогащения в двигателях внутреннего сгорания.

14. Способ по п.1, в котором получают богатый водородом синтез-газ, пригодный для использования на стационарных энергетических установках.

15. Катализатор для применения в способе термонейтрального риформинга по любому из пп.1-14, содержащий от 0,5 до 15 мас.% Ni; от 0,5 до 10 мас.% Се2О3; от 0,5 до 5 мас.% La2O3; от 0,1 до 2 мас.% Pt; от 0,5 до 3 мас.% ZrO2; от 0,1 до 2 мас.% Rh и от 0,1 до 2 мас.% Re.

Текст

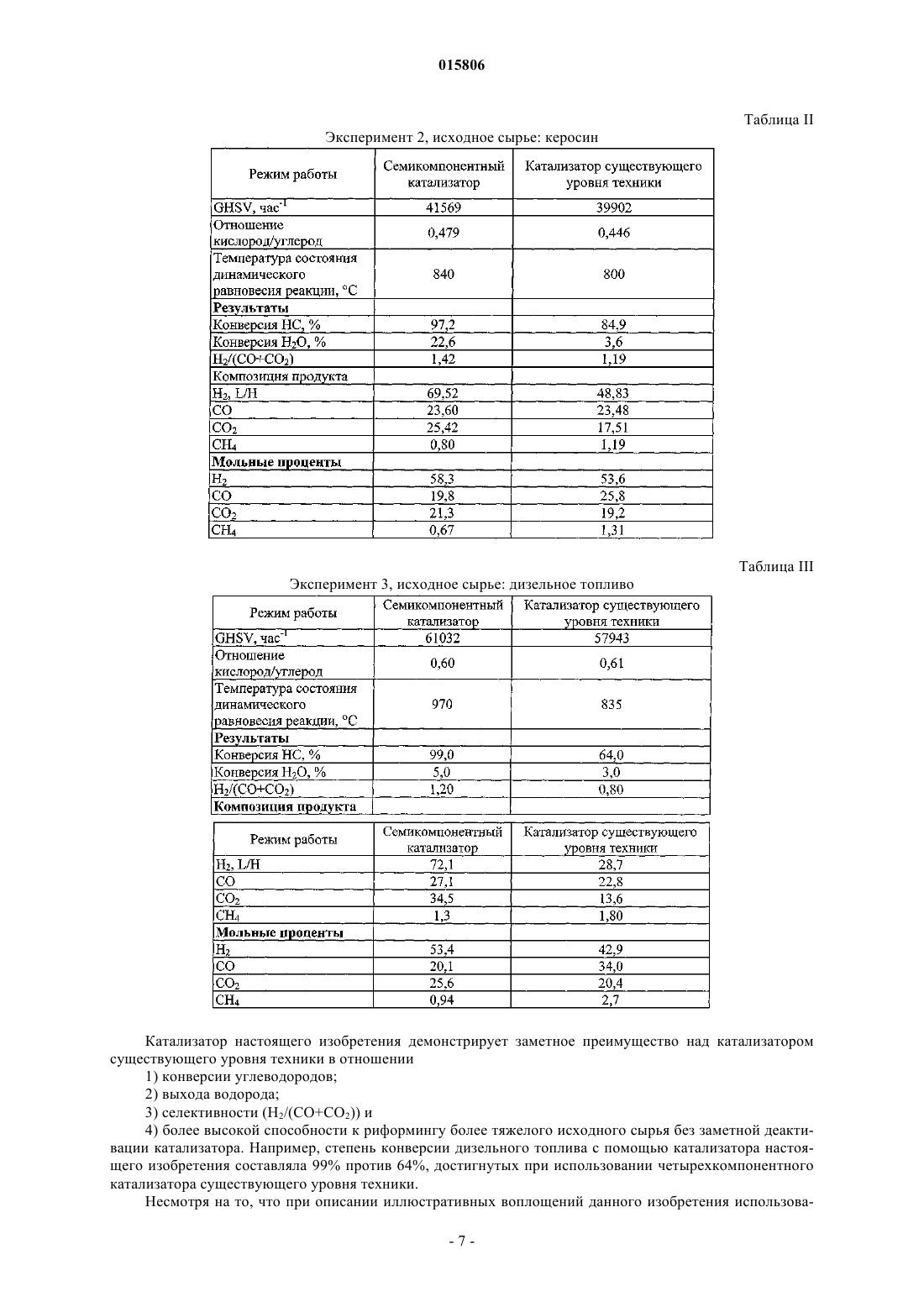

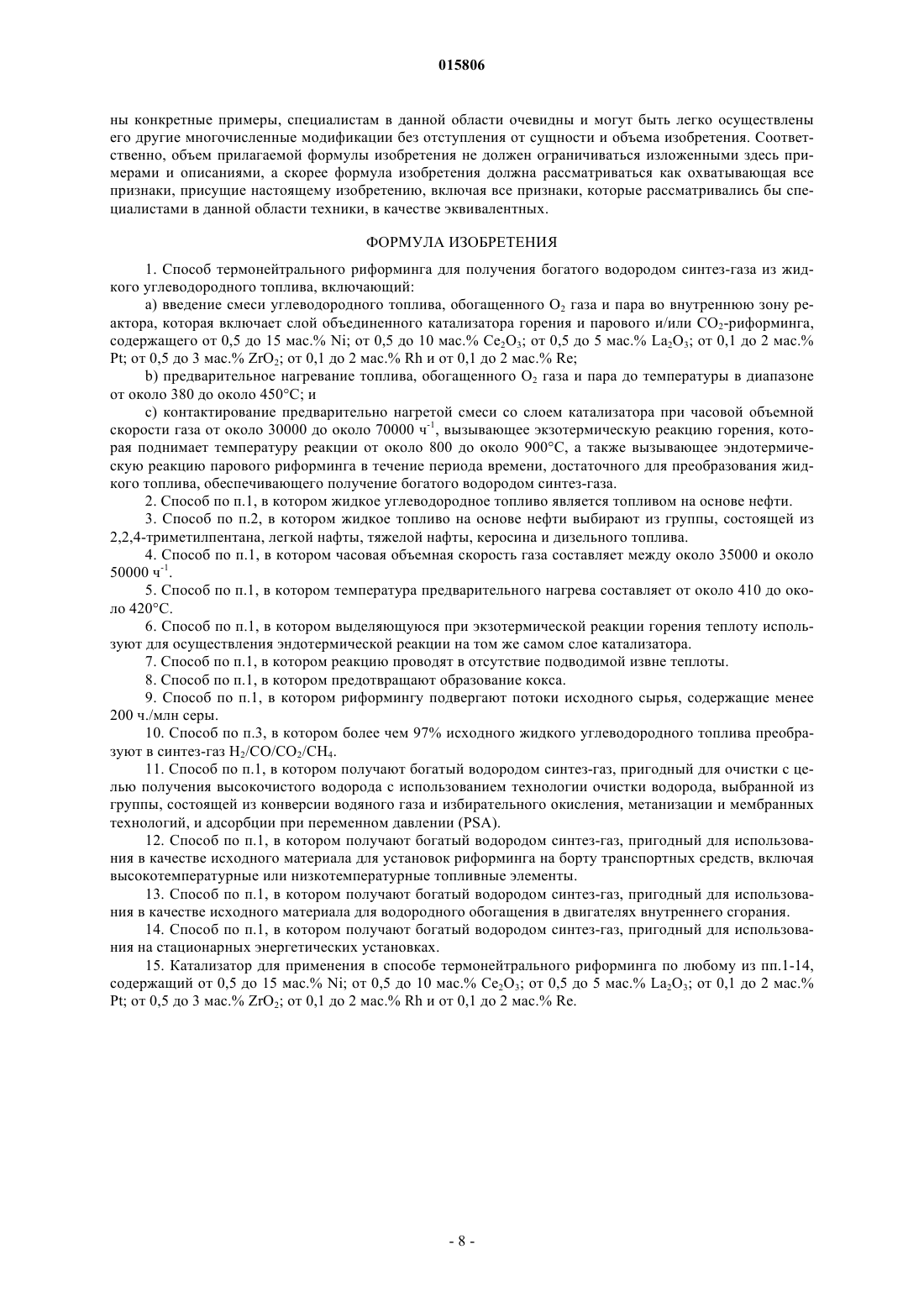

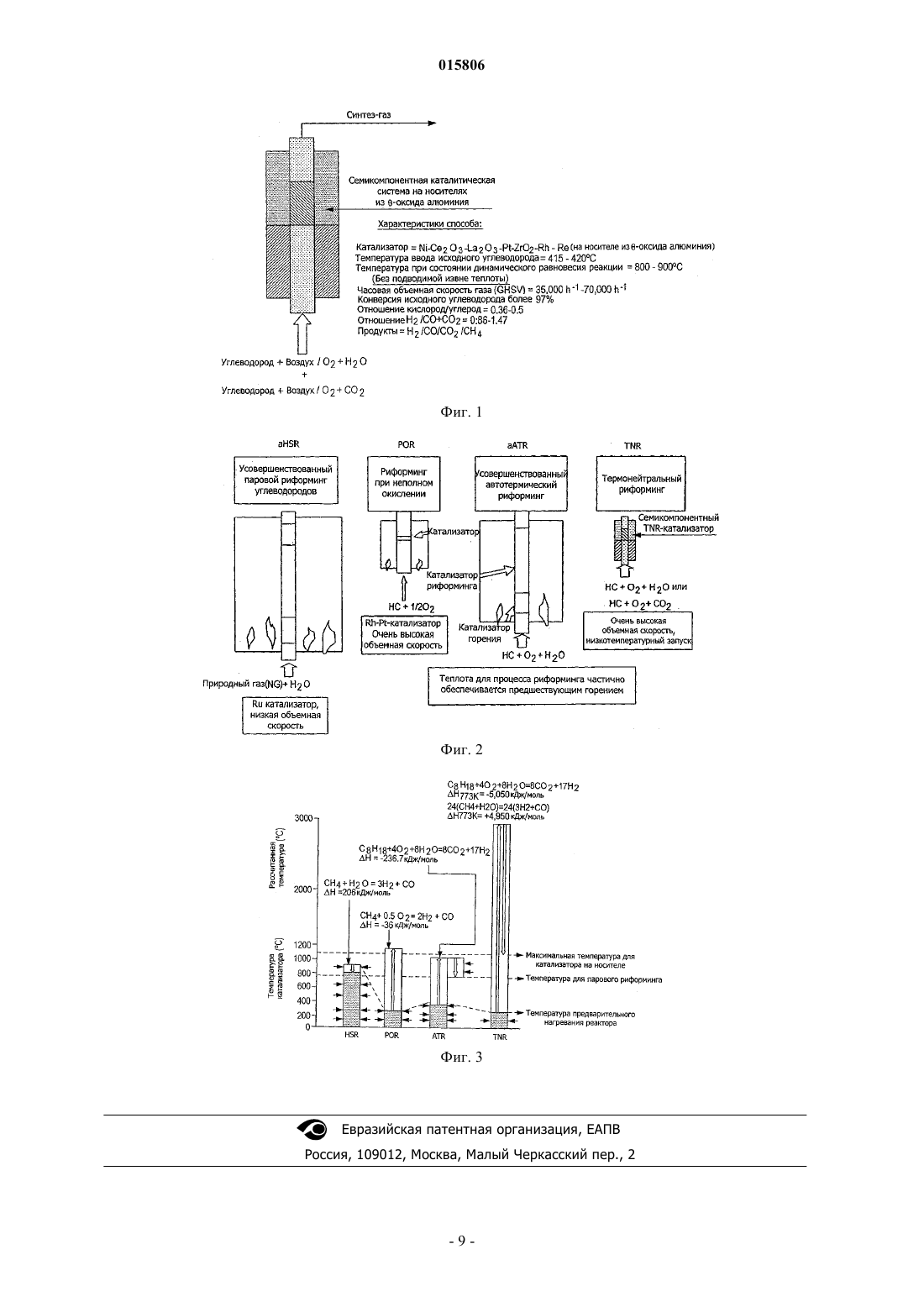

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ Дата публикации и выдачи патента ТЕРМОНЕЙТРАЛЬНЫЙ РИФОРМИНГ УГЛЕВОДОРОДНОГО СЫРЬЯ С ПРИМЕНЕНИЕМ МНОГОКОМПОНЕНТНОГО КАТАЛИЗАТОРА Предложен способ термонейтрального риформинга жидкого углеводородного топлива на катализаторе, содержащем La2O3, Pt, ZrO2, Rh и Re и обладающем двойной функцией, обеспечивая как горение, так и паровой риформинг. Инуи Томоюки, Даббуси Башир Осама, Ахмед Шакиль, Ол-Мухаиш Фахад Ибрахим, Сиддикьюи Мохаммед Абдул Бари (SA) Воль О.И. (RU)(71)(73) Заявитель и патентовладелец: САУДИ АРЕЙБИЕН ОЙЛ КОМПАНИ; КИНГ ФАХД ЮНИВ. ОФ ПЕТРОЛЕУМ ЭНД МИНЕРАЛЗ 015806 Область техники, к которой относится изобретение Настоящее изобретение относится к способу термонейтрального риформинга жидких углеводородных топлив на основе нефти, в частности к применению многокомпонентного катализатора в указанном способе термонейтрального риформинга. Уровень техники Современный уровень общемирового производства водорода превышает одну вторую триллиона кубических метров. Тем не менее, существует потребность в еще больших количествах водорода, особенно в связи с новыми требованиями законодательств, предъявляемыми к выпуску топлива с крайне низким содержанием серы, притом, что добыча доступных нефтяных ресурсов становятся все более тяжелой, а нефть содержит более высокое содержание серы и металлов. Потребность в дополнительном водороде на нефтеперерабатывающих заводах возрастает, в настоящее время ежегодный прирост составляет 6,3% и в обозримом будущем темпы роста продолжат увеличиваться. Кроме того, вследствие различных причин, включающих более высокую эффективность и более низкие уровни выбросов, приобретают популярность топливные элементы на основе водорода для применения в автомобилях и в стационарных условиях. Тем не менее, использование чистого водорода в качестве топлива для автомобилей и в бытовых применениях сталкивается с множеством трудностей и имеет много ограничений. Отсутствует надлежащая инфраструктура снабжения водородом, заправка газообразным водородом может быть медленной, а хранение водорода является проблематичным. Альтернативные варианты производства и применения водорода простираются от футуристического получения водорода с помощью солнечной энергии до более практичного риформинга углеводородов. В качестве возможного решения проблемы крупномасштабного производства водорода рассматривается использование для получения водорода жидких/газообразных углеводородных топлив. Помимо экономичности и простоты риформинга, этот вариант выглядит более реально осуществимым, чем использование существующей распределительной сети. Конверсия углеводородного топлива в водород может осуществляться несколькими способами,включая паровой риформинг углеводородов (HSR), неполное окисление (POR) и автотермический риформинг (ATR). Паровой риформинг углеводородов включает реакцию пара с топливом в присутствии катализатора для получения водорода и СО, представленную уравнениями (1) и (2) для случаев метана(СН 4) и 2,2,4-триметилпентана (C8H18), который используется как заменитель для бензина. Так как процесс парового риформинга является эндотермическим, часть топлива должна сжигаться, а тепло передается в установку для риформинга через теплообменные устройства. Неполное окисление включает протекающую, как показано уравнениями (3) и (4), реакцию кислорода с топливом для получения водорода и СО, при этом отношение кислорода к топливу составляет величину, меньшую чем требуется для полного сгорания, т.е. для полного превращения в СО 2 и НО 2. Неполное окисление может проводиться с катализатором (каталитическое неполное окисление) или без катализатора (некаталитическое неполное окисление). Скорость реакции в случае неполного окисления намного более высокая, чем при паровом риформинге, однако выход водорода из расчета по отношению к углероду топлива ниже. Некаталитическое неполное окисление для достижения высоких скоростей реакции требует температур выше 1000 С. Хотя реакция является экзотермической, необходимо сжигание некоторой части топлива, поскольку количество выделяемой при реакции теплоты не достаточно для такого разогрева исходной реакционной смеси, которое обеспечивало бы достижение оптимальных скоростей. В последнее время возник интерес к каталитическому неполному окислению, так как оно происходит при более низких температурах, чем при некаталитическом способе. Более низкие рабочие температуры обеспечивают лучший контроль за ходом реакции, тем самым минимизируя образование кокса и предоставляя более широкий выбор конструкционных материалов для реактора. Каталитический риформинг с неполным окислением природного газа исследовали в опытных установках для осуществления процесса перевода газа в жидкую фазу (GTL). В этих случаях одним из преимуществ является то, что для получения синтетических жидких продуктов в каталитических конвертерах может непосредственно использоваться синтез-газ с более низким мольным отношением Н 2/СО. Хотя экзотермический тепловой эффект неполного окисления позволяет избегать значительной эндотермической теплоты, потребляемой при паровом риформинге природного газа, водородные атомы воды, т.е. дешевый и обильный источник водорода, в качестве частичного источника водорода не используется. Поэтому для целей производства водорода этот способ не является удовлетворительным. Кроме того,этот способ не позволяет избегать необходимости сгорания сырьевого газа и получаемых газов, приводя к снижению селективности к Н 2 и/или СО. Автотермический риформинг включает реакцию кислорода, пара и топлива для получения водоро-1 015806 да и СО 2 и может рассматриваться как комбинация неполного окисления и парового риформинга, протекающих, как представлено на уравнениях (5) и (6). То есть, по сути, этот способ может рассматриваться как комбинация POR и HSR. Выбор реакционного процесса для осуществления риформинга на борту транспортного средства зависит от многих факторов, включая эксплуатационные характеристики применения (например, изменяющийся расход мощности, быстрый запуск и частые выключения), а также от типа батареи топливных элементов. Теплообмен при HSR является ограниченным и как таковой не способен быстро реагировать на изменения в потреблении мощности (т.е. следовать за нагрузкой). Когда потребляемая мощность резко снижается, катализатор может перегреться, что приводит к его спеканию, которое, в свою очередь,приводит к потере активности. ATR может преодолеть присущие HSR ограничения в следовании за нагрузкой, поскольку требуемая для эндотермической реакции теплота развивается внутри слоя катализатора, свойство, которое делает возможными более быструю реакцию на изменяющиеся величины потребления мощности и более быстрый запуск. Чтобы обеспечивать большое количество необходимой для парового риформинга теплоты, автотермические способы априори включают сжигание исходного сырья перед вводом в установку для каталитического риформинга; нагретый газ затем вводят в слой катализатора. В связи с этим подвод тепла ограничивается теплоемкостью реагирующих газов, и существенные усовершенствования не достигаются. Совсем недавно сжигание части углеводородного топлива стали выполнять с помощью каталитического горения. Однако так как каталитическое горение ограничивается максимальной температурой слоя катализатора около 1000-1100 С, ситуация не слишком отличается от априори гомогенного горения. Сущность изобретения В одном воплощении настоящего изобретения способ термонейтрального риформинга, использующий многокомпонентный составной катализатор, преодолевает вышеупомянутые проблемы и обеспечивает эффективную и надежную переработку жидких углеводородных топлив. Настоящее изобретение демонстрирует, что очень небольшое количество металла(ов) платиновой группы способно усиливать активность основного, имеющего металлическую природу катализатора термонейтрального риформинга посредством обеспечения спилловера водорода на поверхности катализатора. Эффект спилловера водорода предотвращает отложение углерода на катализаторе, что замедляет деактивацию катализатора. При использовании многокомпонентного катализатора значительно усиливаются функции каталитического горения и парового риформинга и, кроме того, предотвращается коксообразование и отравление серой. Вырабатываемое при каталитическом горении тепло вызывает эндотермический паровой риформинг углеводородов на той же самой поверхности катализатора, приводя к сверхбыстрому риформингу. В другом воплощении настоящего изобретения многокомпонентный катализатор, используемый для получения богатого водородом синтез-газа при помощи способа термонейтрального риформинга,был успешно применен для риформинга легких и тяжелых жидких углеводородных топлив на основе нефти, включая изооктан, нафту, керосин и дизельное топливо, без каких-либо заметных признаков деактивации катализатора вследствие образования кокса или сульфидирования, что обеспечивается отдельными каталитическими функциями обеспечения эффектов спилловера водорода и кислорода. Была достигнута степень конверсии жидкого углеводородного топлива, превышающая 97%, при высокой часовой объемной скорости газа. Композиция катализатора настоящего изобретения содержит оксид(ы) металла редкоземельной группы, такие как оксид лантана и/или церия и их смеси, компонент, выбранный из группы, состоящей из элементарного никеля, восстанавливаемого соединения никеля и их смесей, компонента, представленного металлом платиновой группы, таким как элементарная платина или соединение платины, и элемента группы IVB, такого как цирконий или соединения циркония. Металлы платиновой группы могут использоваться в виде более чем одного металла, например двух или трех металлов, включая родий или соединения родия и их смеси. Кроме того, для улучшения эффективности термонейтрального риформинга исходного жидкого углеводородного сырья может использоваться оксид металла группы VIIB Периодической таблицы. В соответствии с другим воплощением настоящего изобретения также предложен способ выработки богатого водородом синтез-газа, состоящего из водорода и монооксида углерода и содержащего менее 1,5 об.% метана и диоксида углерода. Способ включает взаимодействие над многокомпонентным катализатором переведенных в парообразное состояние жидких углеводородов, воздуха/кислорода и пара. Способ настоящего изобретения может осуществляться в широком диапазоне технологических условий. Параметры режимов работы обуславливаются используемым исходным сырьем и требуемой степенью конверсии. Краткое описание чертежей Фиг. 1 является схематическим представлением способа термонейтрального риформинга настояще-2 015806 го изобретения; фиг. 2 в схематическом виде дает сравнение обычных типов процесса риформинга со способом риформинга настоящего изобретения; фиг. 3 является схематическим сравнением различных способов риформинга. Осуществление изобретения В одном предпочтительном воплощении настоящего изобретения в способе выработки богатого водородом газа из тяжелых жидких низкосернистых нефтяных фракций используется многокомпонентный катализатор. Катализатор настоящего изобретения содержит компонент(ы), представленный оксидом(ами) металла редкоземельной группы, таким как оксид лантана и/или церия и их смесями, компонент, выбранный из группы, состоящей из элементарного никеля, восстанавливаемого соединения никеля и их смесей, компонент, представленный металлом платиновой группы, таким как элементарная платина или соединение платины. Металлы платиновой группы могут использоваться в виде нескольких металлов, например двух или трех, включая родий или соединения родия и их смеси. Кроме того, для улучшения эффективности термонейтрального риформинга исходного жидкого углеводородного сырья могут использоваться промоторы из группы VIIB Периодической таблицы, такие как рений. Общая композиция катализатора настоящего изобретения из расчета на массовые проценты содержания каждого компонента состоит из 0,5-15% Ni, 0,5-10% Се 2 О 3, 0,5-5% La2O3, 0,1-2% Pt, 0,5-3% ZrO2,0,1-2% Rh и 0,1-2% Re. Остальная часть катализатора состоит из термостойкого носителя, содержащего один или несколько оксидов алюминия, кремния или их смеси. Предпочтительным термостойким материалом для носителя катализатора являются сферы из оксида алюминия, имеющие диаметр от около 2 до 4 мм. Площадь поверхности носителя составляет от около 25 до около 125 м 2 на 1 г. Катализатор изобретения может быть приготовлен различными способами. Предпочтительный способ приготовления представляет собой пропитывание заранее сформованного материала термостойкого носителя раствором солей вышеупомянутых активных металлов, являющихся в данном случае исходным реагентом. Предпочтительным термостойким носителем являются сферы из оксида алюминия с диаметром в диапазоне от около 2 до около 4 мм. Предпочтительный порядок пропитывания состоит в том, что вначале выполняют пропитку солями металла(ов) платиновой группы, а затем растворами солей основного металла(ов), такими как нитраты,которые при последующей тепловой обработке разлагаются с образованием соответствующих оксидов. После пропитки композиционный материал высушивают при около 120 С, достигаемых при медленной скорости нагревания, предпочтительно при скорости увеличения температуры около 0,5 С/мин, а затем выдерживают при температуре 120 С в течение около 1 ч. После чего температуру при той же скорости нагревания поднимают до около 250 С и затем поддерживают при 250 С в течение около 1 ч. Высушенный материал прокаливают при температуре от около 450 до около 1160 С. Высокая температура прокаливания необходима при приготовлении катализатора для того, чтобы выдерживать высокие температуры в ходе реакции термонейтрального риформинга жидких углеводородов. Настоящее изобретение демонстрирует, что введение очень небольшого количества металла(ов) платиновой группы способно усиливать активность катализатора термонейтрального риформинга, состоящего из основного металла на носителе, посредством обеспечения эффекта спилловера водорода. Как известно специалистам в данной области, эффект спилловера водорода предотвращает отложение углерода на катализаторе, что замедляет деактивацию катализатора. Преимущество катализатора настоящего изобретения состоит в том, что катализатор одновременно демонстрирует следующие качества:(1) потребляя весь подаваемый кислород и вырабатывая большое количество теплоты в ходе реакции горения, он способен к полному окислению исходного углеводородного сырья, (2) он очень активен в отношении реакции парового риформинга, которая имеет эндотермическую природу и потребляет выделяющуюся в ходе реакции окисления теплоту, что обеспечивает настоящий термонейтральный риформинг; (3) он имеет очень длительный эксплутационный срок службы без каких-либо заметных признаков деактивации; и (4) он может перерабатывать жидкие углеводороды, начиная от 2,2,4-триметилпентана до дизельного топлива, при очень высокий степень конверсии в синтез-газ. Действующая в дополнение к используемому в способе настоящего изобретения многокомпонентному катализатору высокая часовая объемная скорость газов (GHSV до 61032 ч-1) приводит к конверсии более 97% жидкого углеводородного топлива. Способ настоящего изобретения используется для получения богатого водородом газа из среднедистиллятных нефтяных фракций с низким содержанием серы(например, тяжелой нафты, керосина, дизельного топлива), а также из фракций петролейного эфира, таких как легкая нафта и LPG (сжиженный нефтяной газ). Способ использует многокомпонентный, обсуждавшийся выше катализатор. При получении богатого водородом синтез-газа из более тяжелых углеводородных фракций катализатор, имеющий состав по настоящему изобретению, способен выполнять двойную функцию, а именно,риформинг и каталитическое горение. Термонейтральный риформинг осуществляется на той же каталитической поверхности, на которой при соответствующем соотношении обеспечиваются функции горения-3 015806 и парового риформинга. Затем выделяющаяся при горении теплота немедленно используется для непосредственного удовлетворения потребностей в теплоте парового и/или СО 2-риформинга с минимальными тепловыми потерями. Как обсуждалось ранее, имеются три широко известных обычных способа риформинга для получения водорода, а именно автотермический риформинг, риформинг с неполным окислением и паровой риформинг, которые полностью отличаются от способа настоящего изобретения в отношении условий процесса, способа проведения реакции, каталитической системы и технологического решения. При автотермическом риформинге, даже в наиболее усовершенствованных вариантах, два слоя различных катализаторов, то есть катализатора горения и катализатора парового риформинга, используются последовательно. Однако теплостойкость носителя катализатора и ингредиентов катализатора ограничивают каталитическое горение максимальной температурой слоя катализатора в 1000-1100 С; ситуация,по существу, не отличающаяся от гомогенного горения. В отличие от этого, как видно из фиг. 1, в способе настоящего изобретения, использующем катализатор, состоящий из семи компонентов, термонейтральный риформинг осуществляется на той же каталитической поверхности, на которой в правильном соотношении обеспечиваются функции горения и парового риформинга. Затем выделяющаяся при сгорании теплота немедленно используется для непосредственного обеспечения риформинга с минимальными тепловыми потерями. Фиг. 2 показывает преимущества термонейтрального риформинга перед другими технологиями риформинга существующего уровня техники, включая паровой риформинг, неполное окисление и автотермический риформинг. Фиг. 3 отображает преимущества, реализуемые в способе термонейтрального риформинга настоящего изобретения, отображая выделяемую и преобразуемую в четырех различных реакторных системах теплоту. Теплота парового риформинга (HSR) в обычной установке для риформинга поступает снаружи реактора и поэтому к слою катализатора может быть подведено лишь очень небольшое количество теплоты. Для обеспечения необходимой теплоты требуются огромные реактор и печь. Риформинг углеводородов с неполным окислением (POR) проводится при помощи катализаторов каталитического горения, таких как сетки из Pt-Rh проволоки, с чрезвычайно короткими (мс) временами контакта. Также происходит сгорание части углеводорода и поэтому селективность к Н 2 и СО имеет тенденцию к снижению. Даже в самом усовершенствованном способе автотермического риформинга (ATR) параметры процесса неполного каталитического окисления, по существу, ограничиваются за счет подачи теплоты температурой до около 1100 С вследствие наличия предела температурной трансформации носителей катализатора. В результате часовая объемная скорость протекания газа не может быть увеличена в скольконибудь значительной степени. Вследствие этого существенно уменьшать объем катализатора нельзя. При этом при термонейтральном риформинге (TNR) с каталитическим горением температура слоя катализатора возрастает до мнимой (виртуальной) температуры, превышающей 3000 С, но в действительности температура слоя катализатора оказывается сниженной под действием преимущественно эндотермической реакции парового риформинга. В результате температура слоя катализатора поддерживается в безопасных и рациональных температурных пределах. Благодаря этой характеристической особенности размер реактора может быть снижен по величине на два порядка по сравнению с обычными установками для парового риформинга. Способ настоящего изобретения может осуществляться в широких диапазонах эксплуатационных режимов, включая температуру реакции в пределах между около 750 и 1000 С, давление от около от 0 до 50 фунтов на кв.дюйм, величины отношения пара к углероду от около 0 до около 3,5, отношение кислорода к углероду от около 0,35 до около 0,60 и часовую объемную скорость газа от около 30000 до около 70000 ч-1. Применяемое исходное сырье и требуемая степень конверсии являются факторами, определяющими используемые рабочие режимы. Как правило, при получении богатого водородом газа в целях обеспечения более высокого выхода водорода процесс осуществляется при высокой температуре и низком давлении с максимальной объемной скоростью. При осуществлении способа настоящего изобретения газ, содержащий кислород, может быть выбран из группы, состоящей из воздуха, кислорода или пара, а также их смесей. Для проведения термонейтрального риформинга жидких углеводородов могут использоваться воздух и/или диоксид углерода,при этом предпочтительным газом является воздух. Исходное углеводородное сырье может содержать единственный углеводород, такой как метан, этан, пропан, бутан, или их смесь, включая природный газ и его конденсат, а также различные нефтяные фракции, такие как легкая нафта, тяжелая нафта, керосин и дизельная фракция. Для способа термонейтрального риформинга настоящего изобретения относительные количества парового и углеводородного реагентов выражаются как отношение пар/углерод, которое представляет собой количество молей пара на один атом углерода в загружаемом в реактор углеводороде. Для обеспечения более длительного срока службы катализатора и из соображений равновесности протекания реакции предпочтительна величина отношения пар/углерод, равная около 2:1.-4 015806 Ниже изложены некоторые из преимуществ, реализуемых при способе термонейтрального риформинга настоящего изобретения, использующем многокомпонентный катализатор настоящего изобретения. Катализатор настоящего изобретения обладает функциональными возможностями обеспечения как каталитического горения, так и парового и/или СО 2-риформинга на одной и той же каталитической поверхности. Он является немного менее активным, чем исходный четырехкомпонентный катализатор,разработанный главным образом для риформинга легких углеводородных топлив, который является предметом заявки США PCT/US 05/47220, зарегистрированной 22 декабря 2005 г. и включенной в описание посредством ссылки. Катализатор настоящего изобретения позволяет преобразовывать более тяжелые углеводородные фракции без деактивации или коксования, которые в иных случаях могут происходить вследствие повышенных температур во время сильно экзотермической стадии каталитического горения. В силу отдельно реализуемых функций спилловера как кислорода, так и водорода, предшественники образования кокса и сульфидного отравления мгновенно окисляются и/или гидрогенизируются и деактивация катализатора предотвращается. Благодаря обеспечению надлежащего соотношения топлива, воздуха и пара в более низких температурных границах (от около 410 до около 420 С), чем при обычном паровом риформинге, температура слоя катализатора за очень короткий промежуток времени от около 10 до около 20 и поднимается до температуры от около 800 до около 900 С, температуры при которой нормально развивается реакция парового риформинга. Экзотермический эффект, вызываемый каталитическим горением топлива, автоматически нейтрализуется и компенсируется эндотермическим процессом, обуславливаемым паровым и/или СО 2 риформингом углеводородов. Это предотвращает чрезмерное возрастание температуры катализатора и вызываемое им спекание металлических материалов катализатора и переход носителя катализатора в непористое состояние. Эти функциональные качества улучшают стабильность катализатора. Перенос теплоты между экзотермическими и эндотермическими процессами выполняется непосредственно в том же самом слое катализатора. В результате требуемый объем каталитического реактора для риформинга жидких углеводородов в настоящем изобретении составляет менее 1/20 размера обычного реактора для парового риформинга и менее 1/10 размера установки для автотермического крекинга. Кроме того, может быть исключена большая печь, необходимая для нагревания реактора при обычном каталитическом риформинге углеводородов паром. При установившемся режиме работы отсутствует необходимость в подводе теплоты извне, так как требуемая для парового риформинга теплота поступает непосредственно на месте от реакции каталитического горения. Использующий многокомпонентный катализатор способ TNR является очень быстрым(более 35000 ч-1) и при переработке жидких углеводородов с низким содержанием серы и ароматических соединений не приводит к образованию никаких поддающихся обнаружению количеств кокса. Многокомпонентный катализатор способен к почти полному окислению исходного углеводородного сырья,потребляя подаваемый кислород и вырабатывая большое количество теплоты при горении. Многокомпонентный катализатор является высокоактивным в отношении реакции парового риформинга, т.е. эндотермической реакции, потребляя при этом выделяемую в ходе реакции окисления теплоту и обеспечивая настоящий термонейтральный риформинг. Он также имеет очень длительный эксплуатационный срок службы без каких-либо признаков деактивации при работе с исходным нефтяным сырьем более тяжелых прогонов и может для получения богатого водородом синтез-газа перерабатывать жидкие углеводороды от 2,2,4-триметилпентана до дизельных фракций с очень высокой степенью конверсии. Многокомпонентный катализатор может применяться к широкому диапазону топлив, начиная от топлив на основе газа, таких как природный газ (NG) и сжиженный нефтяной газ (LPG), до жидких углеводородов на основе нефти, включая нафту, бензин, керосин и дизельное топливо. Катализатор настоящего изобретения может быть также применен для получения топлив, таких как метанол, этанол, биодизельное топливо и синтетические топлива (synfuels). Он может использоваться в широком диапазоне применений, включая производство синтез-газа (моноксид углерода + водород), конверсию углеводородов в жидкость (HTL) с помощью метода Фишера-Тропша, производство метанола, исходного водородного сырья для гидрирования, выработку водорода высокой чистоты для различных применений, производство специализированных химикатов и риформинг жидкого углеводородного топлива для применений в топливных элементах с мощностью в диапазоне от 100 Вт до нескольких МВт при использовании топливных элементов с протонообменной мембраной (PEMFC), твердооксидных топливных элементов(SOFC) и топливных элементов с расплавленным карбонатным электролитом (MCFC). Эти системы могут применяться в небольших по размерам предметах потребления, системах совместного производства теплоты и электроэнергии, предназначаемых для применения в быту, и в транспортных средствах на топливных элементах. Эта система может также использоваться для получения богатого водородом продукта риформинга жидких легких топлив для водородного обогащения в двигателях внутреннего сгорания, применяемого в целях снижения выхлопа при запуске холодного двигателя и распространяющего диапазон полезного-5 015806 действия на рециркуляцию отработавших газов. Катализатор может использоваться при термонейтральном риформинге исходного жидкого нефтяного сырья в крупномасштабном производстве водорода на нефтеперерабатывающих предприятиях(вплоть до 200000 нм 3/ч). Примеры Все эксперименты проводили в проточной реакторной системе с неподвижным слоем. Реакционная система состояла из загрузочной секции для газов и жидкостей, зоны предварительного нагрева, реакторной зоны и секции сбора продуктов. Газы подавали через регуляторы массового расхода, жидкие исходные материалы закачивались высокоточными насосами для ВЭЖХ. Реакторная труба имела диаметр 12,6 мм и была изготовлена из сплава Haynes 230. Реакторную систему нагревали с помощью трехзонной электропечи, температуру в которой контролировали и регулировали терморегуляторами. Измерение внутренней температуры реактора осуществляли термопарами. Воду и углеводороды испаряли в устройствах предварительного нагрева и перед поступлением в реактор смешивались с воздухом в статическом смесителе. Секция сбора продуктов состояла из клапана-регулятора давления, газожидкостного сепаратора, регулятора уровня жидкости и резервуара для продукта. В каждом из представленных далее экспериментов применяли семикомпонентный катализатор, состоявший из 8,0 мас.% Ni, 5,0 мас.% Се 2 О 3, 2,5 мас.% La2O3, 0,5 мас.% Pt, 2 мас.% ZrO2, 0,5 мас.% Rh и 1,2 мас.% Re. Использовавшийся в каждом эксперименте катализатор существующего уровня техники состоял из 10 мас.% Ni, 6,0 мас.% Се 2 О 3, 1 мас.% Pt и 0,2 мас.% Rh. В каждом из описанных ниже экспериментов в вышеописанную реакторную трубу из сплава Haynes загружали по 6 мл применявшегося катализатора. Слой катализатора размещали в центре реакторной трубы между слоями инертного карбида кремния. Верхняя часть слоя карбида кремния также выполняла функцию зоны предварительного нагрева. Смесь исходных материалов в зоне предварительного нагрева нагревали вплоть до 350 С. Реактор нагревали до температуры запуска 410 С в атмосфере тока азота со скоростью 20 л/ч. В устройство предварительного нагрева закачивали и там испаряли воду. Пар во всех экспериментах направляли при интенсивности подачи, соответствующей величине мольного отношения пара к углеводороду (H2O/C), равной 2:1. Затем, после того как в емкости для сбора продуктов накапливалось достаточное количество воды, начинали подачу углеводорода. Использовали различные величины отношения O2/C. В течение нескольких секунд температура в реакторе поднималась до около 800-900 С. Эксперимент продолжался в течение 2 ч с момента достижения динамического равновесия. Отбирали образец газа и анализировали с помощью двух газовых хроматографов, один из которых был оснащенTCD (детектор по теплопроводности), а другой - FID (пламенно-ионизационный детектор). Степень конверсии в процентах и состав газообразного продукта вычисляли по данным газовой хроматографии (GC). Таблица I Эксперимент 1, исходное сырье: тяжелая нафта Катализатор настоящего изобретения демонстрирует заметное преимущество над катализатором существующего уровня техники в отношении 1) конверсии углеводородов; 2) выхода водорода; 3) селективности (Н 2/(СО+СО 2 и 4) более высокой способности к риформингу более тяжелого исходного сырья без заметной деактивации катализатора. Например, степень конверсии дизельного топлива с помощью катализатора настоящего изобретения составляла 99% против 64%, достигнутых при использовании четырехкомпонентного катализатора существующего уровня техники. Несмотря на то, что при описании иллюстративных воплощений данного изобретения использова-7 015806 ны конкретные примеры, специалистам в данной области очевидны и могут быть легко осуществлены его другие многочисленные модификации без отступления от сущности и объема изобретения. Соответственно, объем прилагаемой формулы изобретения не должен ограничиваться изложенными здесь примерами и описаниями, а скорее формула изобретения должна рассматриваться как охватывающая все признаки, присущие настоящему изобретению, включая все признаки, которые рассматривались бы специалистами в данной области техники, в качестве эквивалентных. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ термонейтрального риформинга для получения богатого водородом синтез-газа из жидкого углеводородного топлива, включающий:a) введение смеси углеводородного топлива, обогащенного О 2 газа и пара во внутреннюю зону реактора, которая включает слой объединенного катализатора горения и парового и/или СО 2-риформинга,содержащего от 0,5 до 15 мас.% Ni; от 0,5 до 10 мас.% Се 2 О 3; от 0,5 до 5 мас.% La2O3; от 0,1 до 2 мас.%b) предварительное нагревание топлива, обогащенного О 2 газа и пара до температуры в диапазоне от около 380 до около 450 С; иc) контактирование предварительно нагретой смеси со слоем катализатора при часовой объемной скорости газа от около 30000 до около 70000 ч-1, вызывающее экзотермическую реакцию горения, которая поднимает температуру реакции от около 800 до около 900 С, а также вызывающее эндотермическую реакцию парового риформинга в течение периода времени, достаточного для преобразования жидкого топлива, обеспечивающего получение богатого водородом синтез-газа. 2. Способ по п.1, в котором жидкое углеводородное топливо является топливом на основе нефти. 3. Способ по п.2, в котором жидкое топливо на основе нефти выбирают из группы, состоящей из 2,2,4-триметилпентана, легкой нафты, тяжелой нафты, керосина и дизельного топлива. 4. Способ по п.1, в котором часовая объемная скорость газа составляет между около 35000 и около 50000 ч-1. 5. Способ по п.1, в котором температура предварительного нагрева составляет от около 410 до около 420 С. 6. Способ по п.1, в котором выделяющуюся при экзотермической реакции горения теплоту используют для осуществления эндотермической реакции на том же самом слое катализатора. 7. Способ по п.1, в котором реакцию проводят в отсутствие подводимой извне теплоты. 8. Способ по п.1, в котором предотвращают образование кокса. 9. Способ по п.1, в котором риформингу подвергают потоки исходного сырья, содержащие менее 200 ч./млн серы. 10. Способ по п.3, в котором более чем 97% исходного жидкого углеводородного топлива преобразуют в синтез-газ Н 2/СО/СО 2/СН 4. 11. Способ по п.1, в котором получают богатый водородом синтез-газ, пригодный для очистки с целью получения высокочистого водорода с использованием технологии очистки водорода, выбранной из группы, состоящей из конверсии водяного газа и избирательного окисления, метанизации и мембранных технологий, и адсорбции при переменном давлении (PSA). 12. Способ по п.1, в котором получают богатый водородом синтез-газ, пригодный для использования в качестве исходного материала для установок риформинга на борту транспортных средств, включая высокотемпературные или низкотемпературные топливные элементы. 13. Способ по п.1, в котором получают богатый водородом синтез-газ, пригодный для использования в качестве исходного материала для водородного обогащения в двигателях внутреннего сгорания. 14. Способ по п.1, в котором получают богатый водородом синтез-газ, пригодный для использования на стационарных энергетических установках. 15. Катализатор для применения в способе термонейтрального риформинга по любому из пп.1-14,содержащий от 0,5 до 15 мас.% Ni; от 0,5 до 10 мас.% Се 2 О 3; от 0,5 до 5 мас.% La2O3; от 0,1 до 2 мас.%

МПК / Метки

МПК: B01J 23/00, C07C 27/06

Метки: термонейтральный, многокомпонентного, риформинг, сырья, углеводородного, применением, катализатора

Код ссылки

<a href="https://eas.patents.su/10-15806-termonejjtralnyjj-riforming-uglevodorodnogo-syrya-s-primeneniem-mnogokomponentnogo-katalizatora.html" rel="bookmark" title="База патентов Евразийского Союза">Термонейтральный риформинг углеводородного сырья с применением многокомпонентного катализатора</a>

Предыдущий патент: Пиперидиновые агонисты gpcr

Следующий патент: Подгузник одноразового использования

Случайный патент: Способ экстренного торможения транспортного средства