Ситовая рама для вибрационного сита и способ ее изготовления

Формула / Реферат

1. Ситовая рама для вибрационного сита, имеющая прямоугольную форму и содержащая первую и вторую продольные противоположно расположенные стороны и первую и вторую поперечные противоположно расположенные стороны, по существу, перпендикулярные продольным сторонам, отличающаяся тем, что содержит множество поперечных ребер, расположенных между первой и второй продольными сторонами, при этом по меньшей мере одно поперечное ребро проходит за пределы нижней плоскости рамы.

2. Рама по п.1, отличающаяся тем, что по меньшей мере одно поперечное ребро, проходящее за пределы нижней плоскости рамы, имеет по меньшей мере одну наклонную часть.

3. Рама по п.1, отличающаяся тем, что дополнительно содержит по меньшей мере один продольный элемент.

4. Рама по п.1, отличающаяся тем, что по меньшей мере одно поперечное ребро, проходящее за пределы нижней плоскости рамы, расположено в центральном поперечном местоположении рамы.

5. Рама по п.1, отличающаяся тем, что по меньшей мере одно поперечное ребро, проходящее за пределы нижней плоскости рамы, расположено в боковом поперечном местоположении рамы.

6. Рама по п.1, отличающаяся тем, что по меньшей мере одно поперечное ребро, проходящее за пределы нижней плоскости рамы, расположено вблизи продольной стороны рамы.

7. Рама по п.1, отличающаяся тем, что дополнительно содержит по меньшей мере один продольный позиционирующий элемент, проходящий за пределы нижней плоскости рамы.

8. Рама по п.1, отличающаяся тем, что дополнительно содержит прокладку, расположенную вдоль периметра нижней плоскости рамы.

9. Рама по п.8, отличающаяся тем, что прокладка является твердым уплотнением и полым уплотнением.

10. Рама по п.6, отличающаяся тем, что прокладка сформирована с рамой.

11. Рама по п.10, отличающаяся тем, что по меньшей мере один позиционирующий элемент является продольным и расположен в первой поперечной стороне рамы.

12. Рама по п.10, отличающаяся тем, что по меньшей мере один позиционирующий элемент является поперечным и расположен в первой продольной стороне рамы.

13. Ситовая рама для вибрационного сита, имеющая прямоугольную форму и содержащая первую и вторую продольные противоположно расположенные стороны и первую и вторую поперечные противоположно расположенные стороны, по существу перпендикулярные продольным сторонам, отличающаяся тем, что содержит множество поперечных ребер, расположенных между первой и второй продольными сторонами, при этом по меньшей мере одно поперечное ребро проходит за пределы нижней плоскости рамы, и прокладку, сформированную за одно целое с рамой.

14. Ситовая рама для вибрационного сита, имеющая прямоугольную форму и содержащая первую и вторую продольные противоположно расположенные стороны и первую и вторую поперечные противоположно расположенные стороны, по существу, перпендикулярные продольным сторонам, отличающаяся тем, что содержит множество поперечных ребер, расположенных между первой и второй продольными сторонами, при этом по меньшей мере одно поперечное ребро проходит за пределы нижней плоскости рамы, и по меньшей мере один позиционирующий элемент, проходящий за пределы нижней плоскости рамы.

15. Способ формирования ситовой рамы для вибрационного сита, отличающийся тем, что формируют ситовую раму, имеющую прямоугольную форму и содержащую первую и вторую продольные противоположно расположенные стороны и первую и вторую поперечные противоположно расположенные стороны, по существу, перпендикулярные продольным сторонам, и множество поперечных ребер, расположенных между первой и второй продольными сторонами, при этом по меньшей мере одно поперечное ребро проходит за пределы нижней плоскости рамы, и формируют прокладку вдоль периметра нижней плоскости рамы за одно целое с рамой.

16. Способ по п.15, отличающийся тем, что формируют ситовую раму посредством размещения и укрепления проволочной рамы в пресс-форме, введения материала в пресс-форму и затвердевания материала.

17. Способ по п.16, отличающийся тем, что материал представляет собой полимер или композитный материал.

18. Способ по п.17, отличающийся тем, что композитный материал представляет собой по меньшей мере одно из пластмассы и стекла.

19. Способ по п.16, отличающийся тем, что формируют прокладку за одно целое с рамой посредством размещения сформированной рамы в пресс-форме, введения одного из термореактивной смолы, термопластической смолы и вулканизированного термопласта в пресс-форму и вулканизации термореактивной смолы, термопластической смолы или вулканизированного термопласта.

Текст

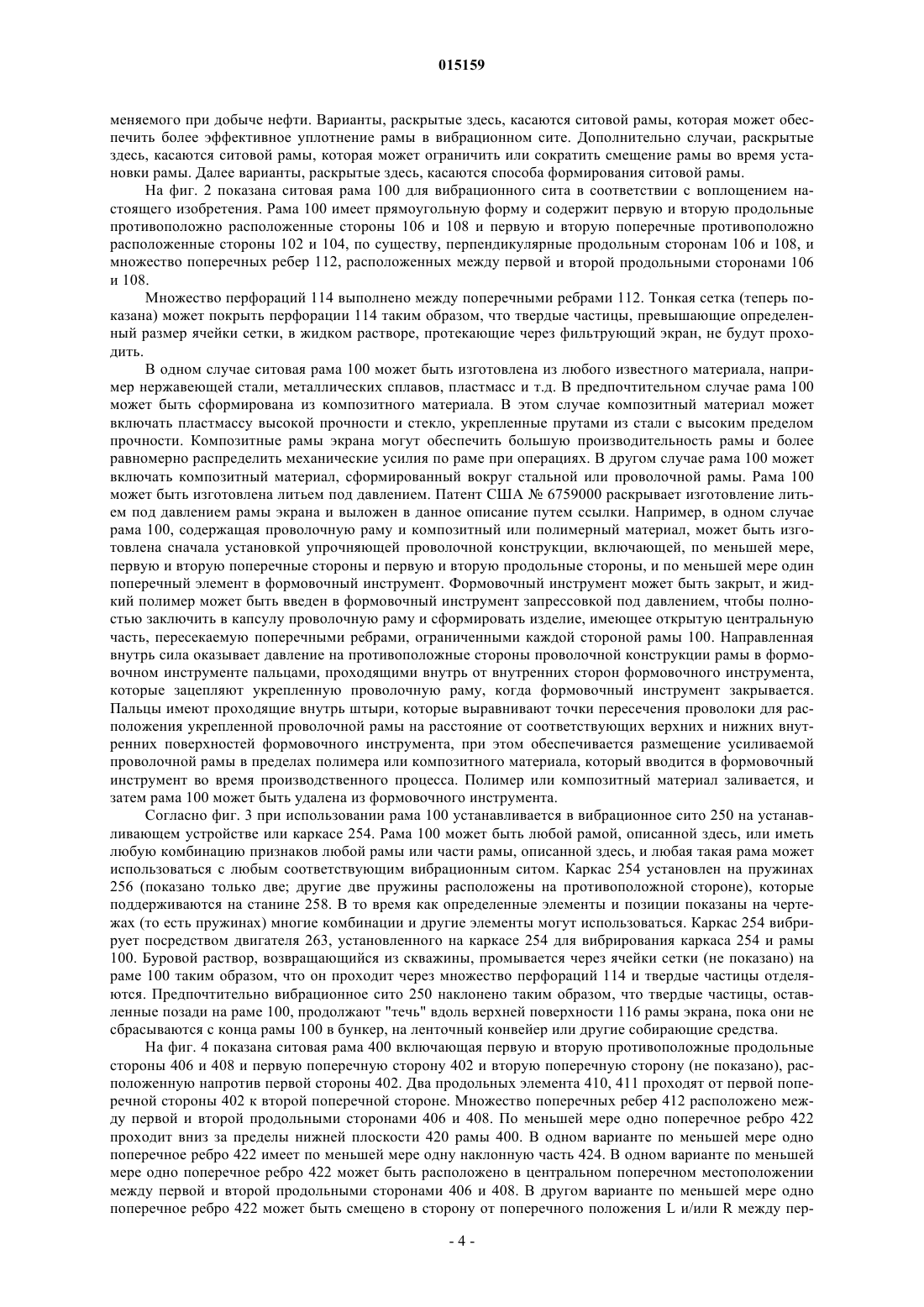

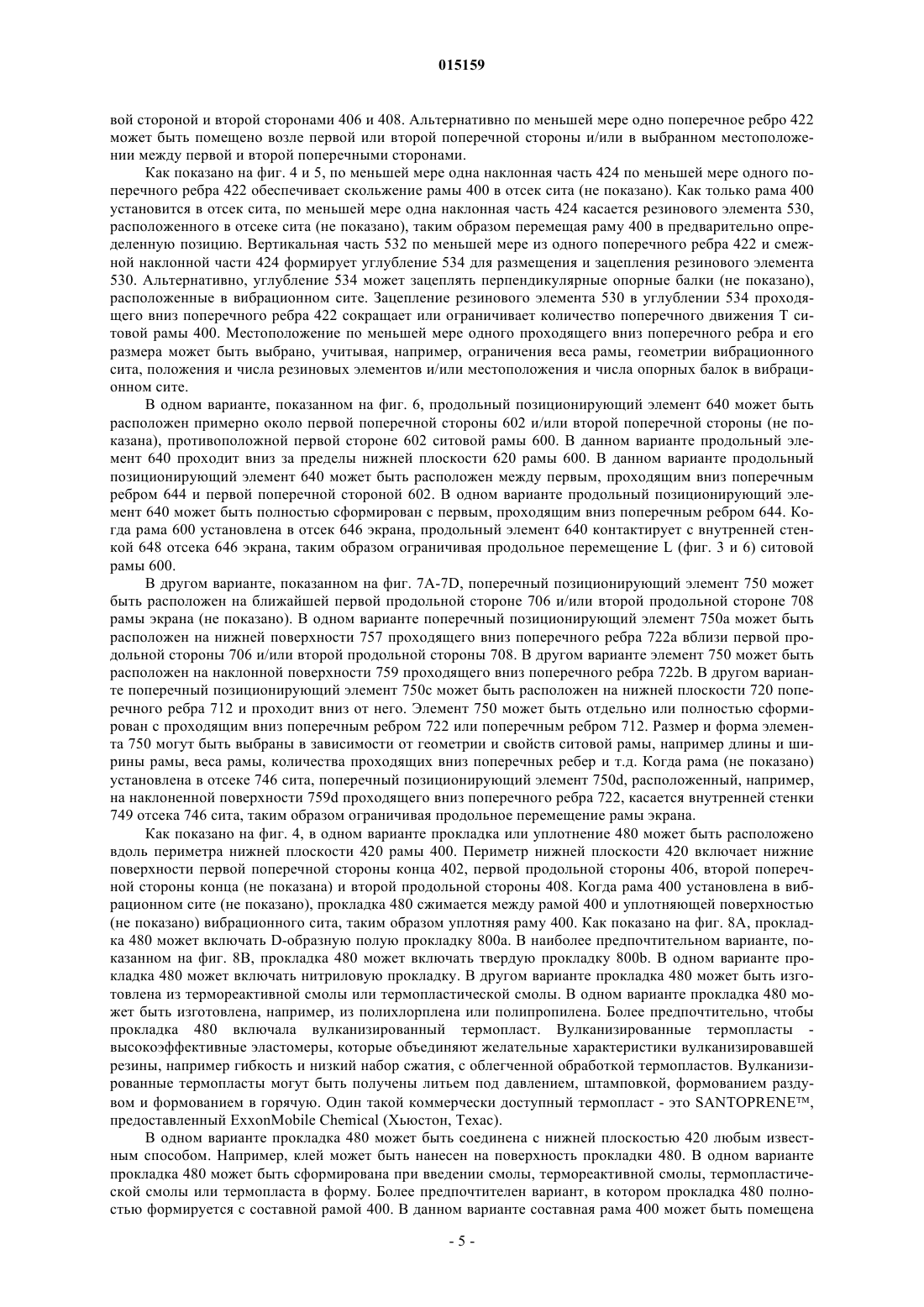

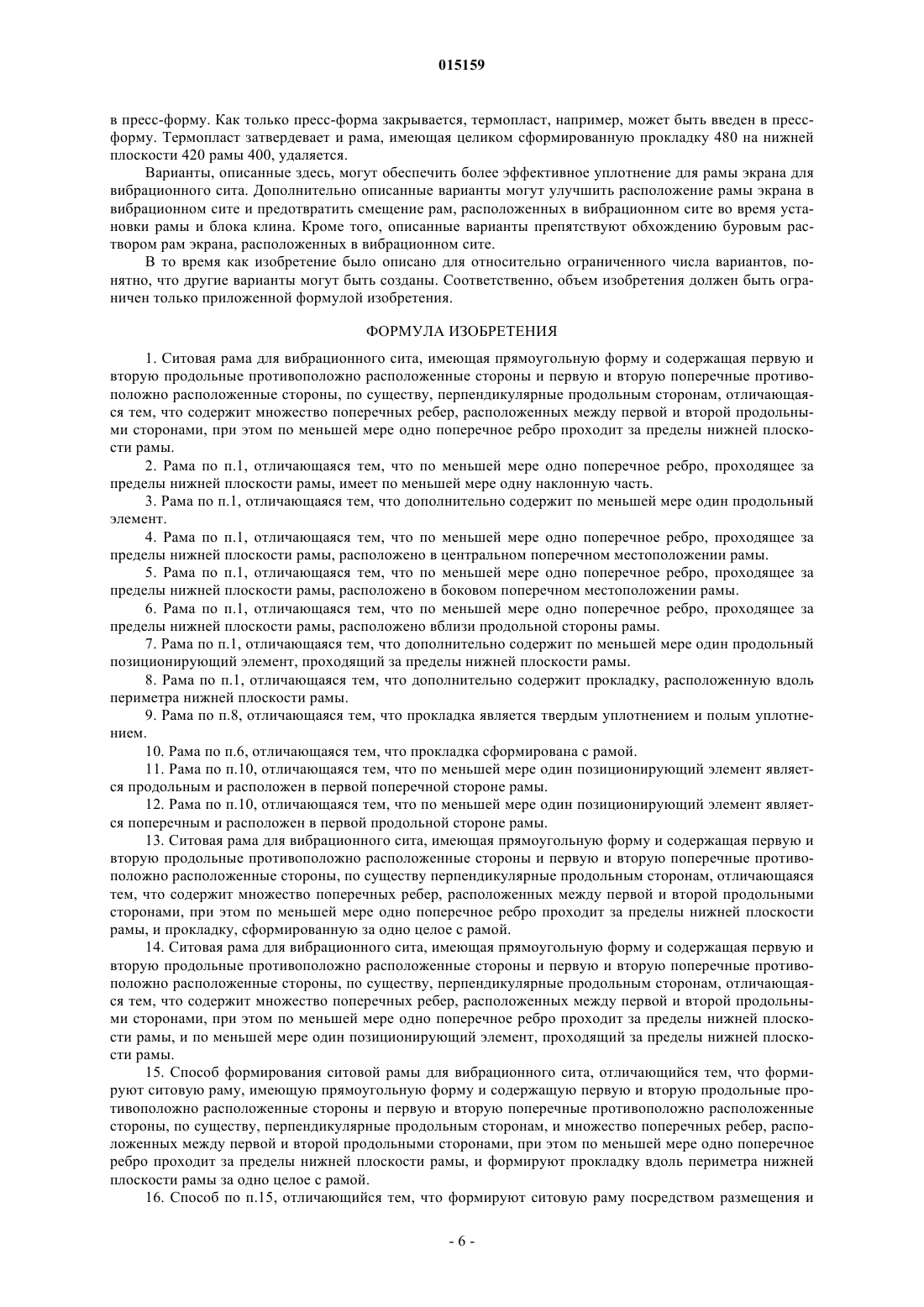

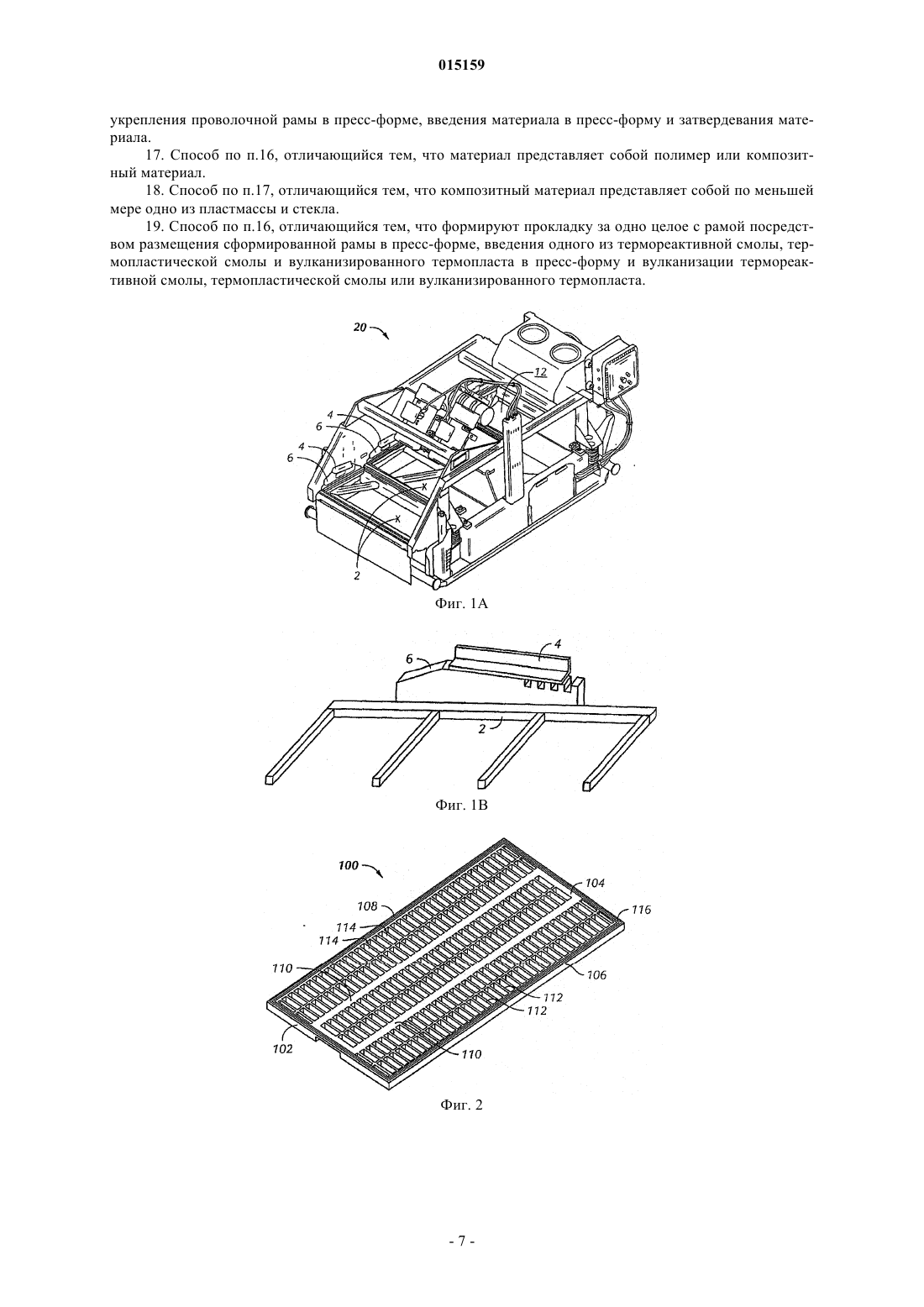

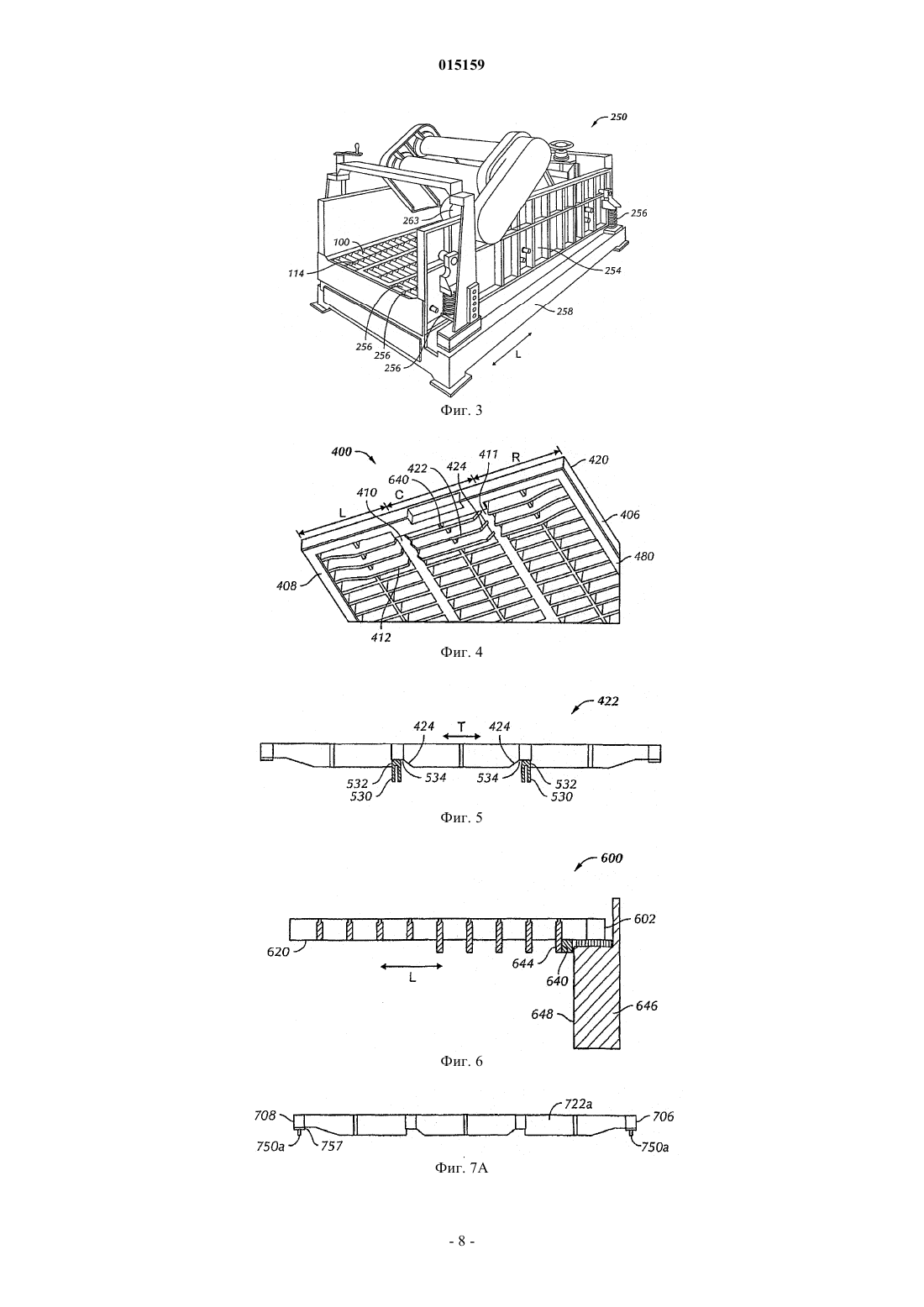

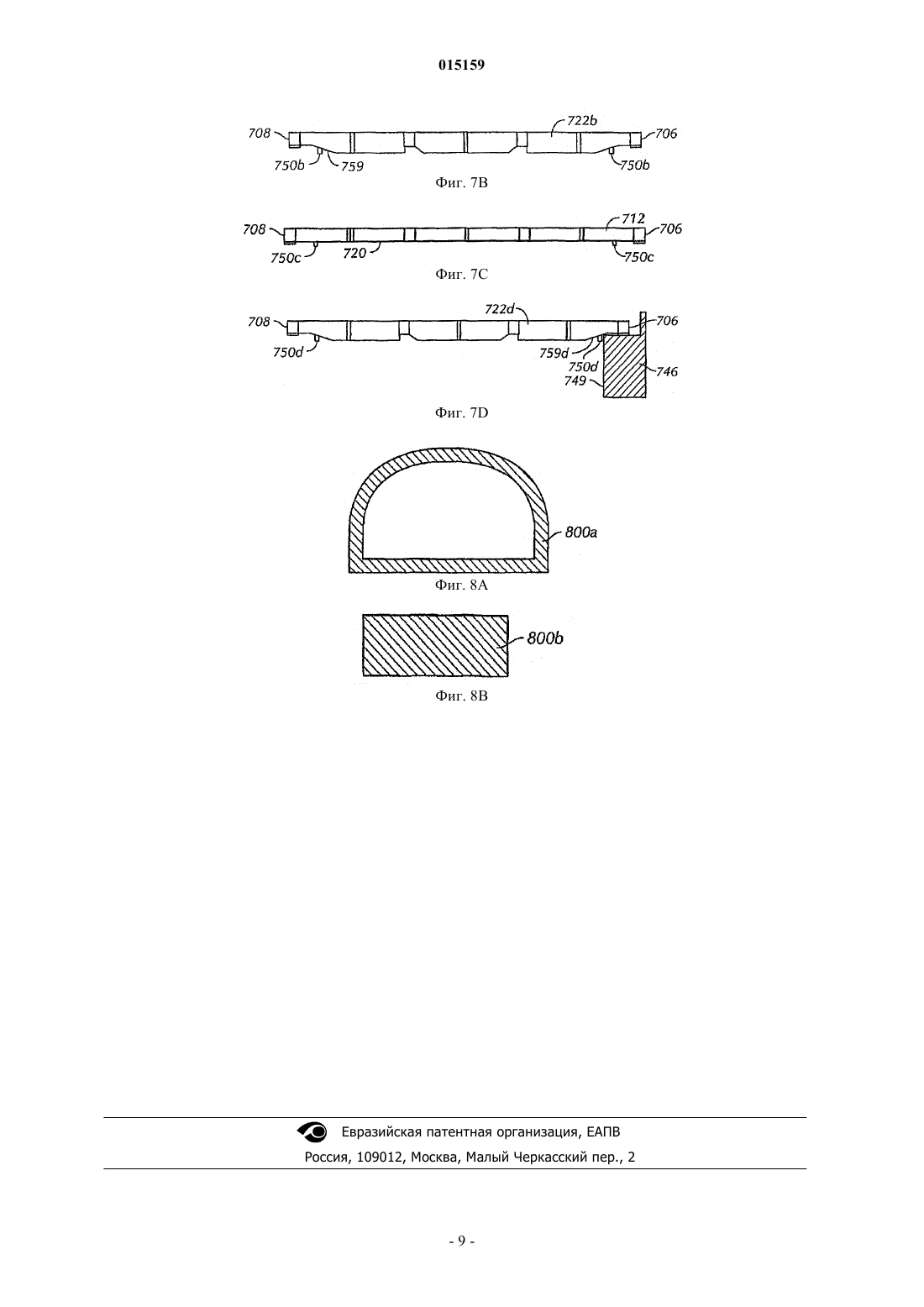

СИТОВАЯ РАМА ДЛЯ ВИБРАЦИОННОГО СИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ Ситовая рама для вибрационного сита, имеющая прямоугольную форму и содержащая первую и вторую продольные противоположно расположенные стороны и первую и вторую поперечные противоположно расположенные стороны, по существу, перпендикулярные продольным сторонам, и множество поперечных ребер, расположенных между первой и второй продольными сторонами, при этом по меньшей мере одно поперечное ребро проходит за пределы нижней плоскости рамы. В других вариантах ситовая рама дополнительно содержит прокладку, сформированную за одно целое с рамой, или по меньшей мере один позиционирующий элемент, проходящий за пределы нижней плоскости рамы. Способ формирования ситовой рамы для вибрационного сита включает формирование ситовой рамы и формирование полностью прокладки вдоль периметра нижней плоскости ситовой рамы. 015159 Предшествующий уровень техники изобретения Область техники, к которой относится изобретение Настоящее изобретение в основном относится к нефтяным вибрационным ситам. Более подробно настоящее изобретение относится к ситовой раме для нефтяных вибрационных сит. Нефтепромысловая буровая жидкость, часто называемая буровым раствором, удовлетворяет разнообразным целям в промышленности. Среди его многих функций буровой раствор действует как смазка для охлаждения режущей кромки турбобура и облегчения быстрого резания. Как правило, буровой раствор смешивается на поверхности и закачивается в скважину под высоким давлении к буровому долоту через канал буровой колонны. Как только буровой раствор достигает бурового долота, он проходит через различные выпускные каналы и отверстия, где он смазывает и охлаждает буровое долото. После прохода через выпускные отверстия использованный буровой раствор возвращается на поверхность через кольцевое пространство, образованное между буровой колонной и пробуренной скважиной. Кроме того, буровой раствор обеспечивает столб гидростатического давления для предотвращения выброса пробуриваемой скважины. Данное гидростатическое давление компенсирует давление формации, таким образом препятствуя прорыву текучих сред, если находящиеся под давлением залежи формации расположены сзади. Два фактора, содействующих гидростатическому давлению столба бурового раствора, это высота (или глубина) столба (то есть вертикальное расстояние от поверхности до основания скважины) и плотность (или ее инверсия, удельная масса) используемого бурового раствора. В зависимости от типа и структуры, пробуриваемой формации различные утяжелители и смазывающие вещества смешиваются в буровом растворе для получения правильной смеси. Как правило, вес бурового раствора указывается в фунтах, а точки в фунтах на галлон. Обычно увеличение количества раствора утяжелителя, растворенного в буровом растворе, создаст более тяжелый буровой раствор. Буровой раствор,который является слишком легким, не сможет предотвратить формацию от выброса наружу, и буровой раствор, который является слишком тяжелым, может вторгаться в формацию. Поэтому требуется много времени для обеспечения гарантии оптимальности бурового раствора. Поскольку оценка бурового раствора и процесс составления смеси являются трудомкими и дорогими, бурильщики и обслуживающие компании предпочитают забирать буровой раствор после бурения и перерабатывать его для следующего использования. Более того, выброс бурового раствора может представлять экологическую опасность. Другое существенное назначение бурового раствора состоит в переносе выбуренной породы от бурового долота с забоя скважины на поверхность. Поскольку буровое долото разбивает или выскабливает породу на забое буровой скважины, маленькие частички твердого материала остаются позади. Буровой раствор, проходя через выпускные каналы у бурового долота, поднимается и переносит твердые частицы породы и формации на поверхность в кольцевом пространстве между буровой колонной и стволом скважины. Поэтому буровой раствор, выходящий из буровой скважины, из кольцевого пространства, является суспензией обломков выбуренной породы в буровом растворе. Прежде чем буровой раствор может быть переработан и повторно прокачан через выпускные каналы бурового долота, указанные обломки должны быть удалены. Устройство, используемое в настоящее время для удаления обломков породы и других твердых частиц из бурового раствора, обычно называется в данной области вибрационным ситом для очистки бурового раствора. Вибрационное сито, также известное как вибрирующий сепаратор, является вибрирующим подобным решету столом, на который откладывается возвращенный буровой раствор и который выдает чистый буровой раствор. Как правило, вибрационное сито представляет собой наклонный стол с перфорированным фильтрующим основанием. Возвращенный буровой раствор откладывается наверху вибрационного сита. Когда буровой раствор перемещается вниз по наклонной поверхности к более низкому концу, он проливается через перфорации в нижний резервуар, оставляя твердый материал позади. Комбинация угла наклона с вибрирующим действием стола вибрационного сита позволяет твердым частицам оставаться в потоке, пока они не достигнут более низкого конца стола сита. Предпочтительно величина вибрации и угол наклона стола вибрационного сита регулируются для учета различных пропорций потока бурового раствора и процента частиц в буровом растворе. После прохождения бурового раствора через перфорированное основание вибрационного сита он может немедленно возвращаться для использования в буровой скважине или может сохраняться для измерения и оценки или он может проходить через дополнительную часть оборудования (например, высушивающее вибрационное сито, центрифуга или вибрационное сито меньшего размера) для дальнейшего удаления меньших обломков породы. Поскольку вибрационные сита обычно непрерывно используются, любые операции ремонта и связанные с этим простои должны быть минимизированы в максимально возможной степени. Часто фильтрующие экраны, через которые твердые частицы отделяются от бурового раствора, стираются в течение долгого времени и нуждаются в замене. Поэтому фильтрующие экраны должны быть быстро и легко удаляемыми и заменяемыми. Вообще, только посредством ослабления нескольких болтов фильтрующий экран может быть снят из конструкции сита и заменен в течение нескольких минут. Существуют многочисленные виды и размеры фильтрующих сит, которые аналогичны по конструкции. Как правило,фильтрующие сита включают перфорированную пластинчатую основу, на которую помещена проволоч-1 015159 ная сетка или другое перфорированное фильтрующее покрытие. Перфорированная основа обычно обеспечивает структурную опору и протекание бурового раствора через нее, в то время как проволочная сетка определяет наибольшую твердую частицу, способную к прохождению через нее. В то время как много перфорированных пластинчатых основ являются, по существу, плоскими или слегка изогнутыми, перфорированные основания, имеющие множество рифленых каналов или каналов в форме пирамиды, проходящих по всей поверхности, могут использоваться вместо этого. В теории каналы формы пирамиды обеспечивают дополнительную поверхностную область для разделения на жидкость и твердые частицы и обеспечивают направление твердых частиц вдоль их длины к концу вибрационного сита, где они выбрасываются. Типичный фильтрующий экран включает множество расположенных в нужном месте отверстий на его противоположных концах. Эти отверстия, предпочтительно расположенные на концах фильтрующего экрана, которые примыкают к стенам вибрационного сита, позволяют их поддерживать в нужном месте для захвата и постановки сита на место. Однако из-за их близости к рабочей поверхности фильтрующего экрана поддерживающиеся на нужном уровне отверстия должны быть закрыты для предотвращения попадания твердых частиц в буровой раствор параллельно фильтрующим ячейкам через поддерживаемые на нужном уровне отверстия. Для предотвращения такого попадания конечный элемент узла помещается на каждом конце фильтрующего экрана, чтобы охватить поддерживаемые на нужном уровне отверстия. Эти конечные элементы выполняются удлинением металла крышки над расположенными в нужном месте отверстиями и присоединением к средству для очистки и также связанными со смежной стеной вибрационного сита. Кроме того, эпоксидные пробки, установленные в каждом конце конечного элемента, предотвращают контакт бурового раствора с поддерживаемыми на нужном уровне отверстиями через стороны концевой крышки. Как правило, экраны, используемые с вибрационными ситами, расположены обычно в горизонтальном положении на горизонтальной опоре внутри каркаса в вибрационном сите. Сами сита могут быть плоскими или почти плоскими, сморщенными, вогнутыми или могут содержать поднятые поверхности. Сита, расположенные в каркасе на опоре, могут быть наклонены к разгрузочному концу вибрационного сита. Вибрационноесито передает быстрое возвратно-поступательное движение на каркас и следовательно ситам. Материал, от которого должны быть отделены частицы, подают на задний конец вибрирующего экрана. Материал обычно проходит к разгрузочному концу. Большие частицы, неспособные переместиться через сито, остаются на поверхности сита, и движутся к разгрузочному концу, где они собираются. Меньшие частицы и буровой раствор проходят через сито и собираются в емкости, сосуде или поддоне ниже сита. В некоторых вибрационных ситах тонкая ткань сита используется с вибрирующим ситом. У сита может быть два или более перекрывающих слоя полотна или ячеек. Слои полотна или ячеек могут быть связаны вместе и помещены на опоре, опорах или перфорированной или снабжнной диафрагмой пластине. Ситовая рама подвешена или установлена на опору, подвергается вибрации вибрирующим механизмом, например неуравновешенным весом на вращающейся рукоятке, связанной с рамой. Каждый экран может вибрироваться вибрирующим оборудованием для создания потока захваченных твердых частиц в высших поверхностях экрана для удаления и избавления от твердых частиц. Тонкость или грубость сетки сита могут измениться в зависимости от расхода бурового раствора и размера твердых частиц, которые будут удалены. Как иллюстрируется на фиг. 1 А и 1 В, ситовая рама 2 обычно устанавливается в или прикрепляется к вибрационному ситу 20 клинообразным блоком 6 и клинообразным блокирующим фиксатором каркаса 4. Клинообразный блокирующий фиксатор каркаса 4 может быть неотъемлемой частью сепаратора вибрационного сита и клинообразного блока 6. Ситовая рама 2 помещается в положение под клинообразным блокирующим фиксатором каркаса 4 и затем клинообразным блоком 6 перемещается в положение для установки рамы 2 в вибрационное сито 20. Оператор часто использует комбинацию молотка и подходящего бруска в контакте с клинообразным блоком 6 для обеспечения достаточной силы для полного уплотнения клинообразного блока 6. Во время установки рамы 2 и последующего уплотнения клинообразным блоком 6 рама 2 часто перемещается от его первоначального положения. Смещенная рама 2 может привести к плохой стыковке между рамой 2 и поверхностью вибрационного сита 20. Если рама 2 смещена относительно уплотняемой поверхности, полученный промежуток может пропустить буровой раствор и отработанные частицы могут обойти сито. Некоторые известные вибрационные сита имеют систему отверстия и штифта для обеспечения положения рамы 2 на уплотняемой поверхности вибрационного сита 20 во время установки рамы 2 и сжатия клинообразного блока 6. Однако трение между резиновым уплотнением или прокладкой, расположенной на уплотненной поверхности рамы 2, препятствует перемещению рамы 2 в необходимую позицию. Также штифт может разорвать или повредить прокладку, таким образом уменьшая эффективность уплотнения. Соответственно существует потребность в ситовой раме вибрационного сита, которая может быть более надежно закреплена в вибрационном сите для бурового раствора. Также там существует потребность в более эффективном уплотнении ситовой рамы к вибрационному ситу.-2 015159 Сущность изобретения Согласно изобретению создана ситовая рама для вибрационного сита, имеющая прямоугольную форму и содержащая первую и вторую продольные противоположно расположенные стороны и первую и вторую поперечные противоположно расположенные стороны, по существу, перпендикулярные продольным сторонам, и множество поперечных ребер, расположенных между первой и второй продольными сторонами, при этом по меньшей мере одно поперечное ребро проходит за пределы нижней плоскости рамы. По меньшей мере одно поперечное ребро, проходящее за пределы нижней плоскости рамы, может содержать по меньшей мере одну наклонную часть. Рама может дополнительно содержать по меньшей мере один продольный элемент. По меньшей мере одно поперечное ребро, проходящее за пределы нижней плоскости рамы, может быть расположено в центральном или боковом поперечном местоположении рамы. По меньшей мере одно поперечное ребро, проходящее за пределы нижней плоскости рамы, может быть расположено вблизи продольной стороны рамы. Рама может дополнительно содержать по меньшей мере один продольный позиционирующий элемент, проходящий за пределы нижней плоскости рамы. Рама может дополнительно содержать прокладку, расположенную вдоль периметра нижней плоскости рамы, которая может быть твердым уплотнением и полым уплотнением и может быть сформирована с рамой. По меньшей мере один позиционирующий элемент может быть продольным и расположенным в первой поперечной стороне рамы или поперечным и расположенным в первой продольной стороне рамы. Согласно другому варианту ситовая рама для вибрационного сита имеет прямоугольную форму и содержит первую и вторую продольные противоположно расположенные стороны и первую и вторую поперечные противоположно расположенные стороны, по существу, перпендикулярные продольным сторонам, и множество поперечных ребер, расположенных между первой и второй продольными сторонами, при этом по меньшей мере одно поперечное ребро проходит за пределы нижней плоскости рамы, и прокладку, сформированную за одно целое с рамой. Согласно еще одному варианту ситовая рама для вибрационного сита имеет прямоугольную форму и содержит первую и вторую продольные противоположно расположенные стороны и первую и вторую поперечные противоположно расположенные стороны, по существу, перпендикулярные продольным сторонам, и множество поперечных ребер, расположенных между первой и второй продольными сторонами, при этом по меньшей мере одно поперечное ребро проходит за пределы нижней плоскости рамы, и по меньшей мере один позиционирующий элемент, проходящий за пределы нижней плоскости рамы. Согласно изобретению создан способ формирования ситовой рамы для вибрационного сита, при котором формируют ситовую раму, имеющую прямоугольную форму и содержащую первую и вторую продольные противоположно расположенные стороны и первую и вторую поперечные противоположно расположенные стороны, по существу, перпендикулярные продольным сторонам, и множество поперечных ребер, расположенных между первой и второй продольными сторонами, при этом по меньшей мере одно поперечное ребро проходит за пределы нижней плоскости рамы, и формируют прокладку вдоль периметра нижней плоскости рамы за одно целое с рамой. При осуществлении способа можно формировать ситовую раму посредством размещения и укрепления проволочной рамы в пресс-форме, введения материала в пресс-форму и затвердевания материала. Материал может представлять собой полимер или композитный материал. Композитный материал может представлять собой по меньшей мере одно из пластмассы и стекла. При осуществлении способа можно формировать прокладку за одно целое с рамой посредством размещения сформированной рамы в пресс-форме, введения одного из термореактивной смолы, термопластической смолы и вулканизированного термопласта в пресс-форму и вулканизации термореактивной смолы, термопластической смолы или вулканизированного термопласта. Другие аспекты и преимущества изобретения будут очевидны от следующего описания и приложенной формулы изобретения. Краткое описание чертежей Фиг. 1 А и 1 В показывают обычное вибрационное сито для бурового раствора и клиновую блокировочную систему,фиг. 2 - раму экрана в соответствии с вариантом настоящего изобретения,фиг. 3 - вибрационное сито в соответствии с вариантом настоящего изобретения,фиг. 4 - раму экрана в соответствии с вариантом настоящего изобретения,фиг. 5 - проходящее вниз поперечное ребро ситовой рамы в соответствие с вариантом изобретения,фиг. 6 - раму экрана в соответствии с вариантом изобретения,фиг. 7 А-7D - поперечный позиционирующий элемент в соответствии с вариантом изобретения,фиг. 8 А и 8 В - прокладку ситовой рамы в соответствии с вариантом изобретения. Подробное описание В одном аспекте варианты, раскрытые здесь, касаются ситовой рамы для вибрационного сита, при-3 015159 меняемого при добыче нефти. Варианты, раскрытые здесь, касаются ситовой рамы, которая может обеспечить более эффективное уплотнение рамы в вибрационном сите. Дополнительно случаи, раскрытые здесь, касаются ситовой рамы, которая может ограничить или сократить смещение рамы во время установки рамы. Далее варианты, раскрытые здесь, касаются способа формирования ситовой рамы. На фиг. 2 показана ситовая рама 100 для вибрационного сита в соответствии с воплощением настоящего изобретения. Рама 100 имеет прямоугольную форму и содержит первую и вторую продольные противоположно расположенные стороны 106 и 108 и первую и вторую поперечные противоположно расположенные стороны 102 и 104, по существу, перпендикулярные продольным сторонам 106 и 108, и множество поперечных ребер 112, расположенных между первой и второй продольными сторонами 106 и 108. Множество перфораций 114 выполнено между поперечными ребрами 112. Тонкая сетка (теперь показана) может покрыть перфорации 114 таким образом, что твердые частицы, превышающие определенный размер ячейки сетки, в жидком растворе, протекающие через фильтрующий экран, не будут проходить. В одном случае ситовая рама 100 может быть изготовлена из любого известного материала, например нержавеющей стали, металлических сплавов, пластмасс и т.д. В предпочтительном случае рама 100 может быть сформирована из композитного материала. В этом случае композитный материал может включать пластмассу высокой прочности и стекло, укрепленные прутами из стали с высоким пределом прочности. Композитные рамы экрана могут обеспечить большую производительность рамы и более равномерно распределить механические усилия по раме при операциях. В другом случае рама 100 может включать композитный материал, сформированный вокруг стальной или проволочной рамы. Рама 100 может быть изготовлена литьем под давлением. Патент США 6759000 раскрывает изготовление литьем под давлением рамы экрана и выложен в данное описание путем ссылки. Например, в одном случае рама 100, содержащая проволочную раму и композитный или полимерный материал, может быть изготовлена сначала установкой упрочняющей проволочной конструкции, включающей, по меньшей мере,первую и вторую поперечные стороны и первую и вторую продольные стороны, и по меньшей мере один поперечный элемент в формовочный инструмент. Формовочный инструмент может быть закрыт, и жидкий полимер может быть введен в формовочный инструмент запрессовкой под давлением, чтобы полностью заключить в капсулу проволочную раму и сформировать изделие, имеющее открытую центральную часть, пересекаемую поперечными ребрами, ограниченными каждой стороной рамы 100. Направленная внутрь сила оказывает давление на противоположные стороны проволочной конструкции рамы в формовочном инструменте пальцами, проходящими внутрь от внутренних сторон формовочного инструмента,которые зацепляют укрепленную проволочную раму, когда формовочный инструмент закрывается. Пальцы имеют проходящие внутрь штыри, которые выравнивают точки пересечения проволоки для расположения укрепленной проволочной рамы на расстояние от соответствующих верхних и нижних внутренних поверхностей формовочного инструмента, при этом обеспечивается размещение усиливаемой проволочной рамы в пределах полимера или композитного материала, который вводится в формовочный инструмент во время производственного процесса. Полимер или композитный материал заливается, и затем рама 100 может быть удалена из формовочного инструмента. Согласно фиг. 3 при использовании рама 100 устанавливается в вибрационное сито 250 на устанавливающем устройстве или каркасе 254. Рама 100 может быть любой рамой, описанной здесь, или иметь любую комбинацию признаков любой рамы или части рамы, описанной здесь, и любая такая рама может использоваться с любым соответствующим вибрационным ситом. Каркас 254 установлен на пружинах 256 (показано только две; другие две пружины расположены на противоположной стороне), которые поддерживаются на станине 258. В то время как определенные элементы и позиции показаны на чертежах (то есть пружинах) многие комбинации и другие элементы могут использоваться. Каркас 254 вибрирует посредством двигателя 263, установленного на каркасе 254 для вибрирования каркаса 254 и рамы 100. Буровой раствор, возвращающийся из скважины, промывается через ячейки сетки (не показано) на раме 100 таким образом, что он проходит через множество перфораций 114 и твердые частицы отделяются. Предпочтительно вибрационное сито 250 наклонено таким образом, что твердые частицы, оставленные позади на раме 100, продолжают "течь" вдоль верхней поверхности 116 рамы экрана, пока они не сбрасываются с конца рамы 100 в бункер, на ленточный конвейер или другие собирающие средства. На фиг. 4 показана ситовая рама 400 включающая первую и вторую противоположные продольные стороны 406 и 408 и первую поперечную сторону 402 и вторую поперечную сторону (не показано), расположенную напротив первой стороны 402. Два продольных элемента 410, 411 проходят от первой поперечной стороны 402 к второй поперечной стороне. Множество поперечных ребер 412 расположено между первой и второй продольными сторонами 406 и 408. По меньшей мере одно поперечное ребро 422 проходит вниз за пределы нижней плоскости 420 рамы 400. В одном варианте по меньшей мере одно поперечное ребро 422 имеет по меньшей мере одну наклонную часть 424. В одном варианте по меньшей мере одно поперечное ребро 422 может быть расположено в центральном поперечном местоположении между первой и второй продольными сторонами 406 и 408. В другом варианте по меньшей мере одно поперечное ребро 422 может быть смещено в сторону от поперечного положения L и/или R между пер-4 015159 вой стороной и второй сторонами 406 и 408. Альтернативно по меньшей мере одно поперечное ребро 422 может быть помещено возле первой или второй поперечной стороны и/или в выбранном местоположении между первой и второй поперечными сторонами. Как показано на фиг. 4 и 5, по меньшей мере одна наклонная часть 424 по меньшей мере одного поперечного ребра 422 обеспечивает скольжение рамы 400 в отсек сита (не показано). Как только рама 400 установится в отсек сита, по меньшей мере одна наклонная часть 424 касается резинового элемента 530,расположенного в отсеке сита (не показано), таким образом перемещая раму 400 в предварительно определенную позицию. Вертикальная часть 532 по меньшей мере из одного поперечного ребра 422 и смежной наклонной части 424 формирует углубление 534 для размещения и зацепления резинового элемента 530. Альтернативно, углубление 534 может зацеплять перпендикулярные опорные балки (не показано),расположенные в вибрационном сите. Зацепление резинового элемента 530 в углублении 534 проходящего вниз поперечного ребра 422 сокращает или ограничивает количество поперечного движения Т ситовой рамы 400. Местоположение по меньшей мере одного проходящего вниз поперечного ребра и его размера может быть выбрано, учитывая, например, ограничения веса рамы, геометрии вибрационного сита, положения и числа резиновых элементов и/или местоположения и числа опорных балок в вибрационном сите. В одном варианте, показанном на фиг. 6, продольный позиционирующий элемент 640 может быть расположен примерно около первой поперечной стороны 602 и/или второй поперечной стороны (не показана), противоположной первой стороне 602 ситовой рамы 600. В данном варианте продольный элемент 640 проходит вниз за пределы нижней плоскости 620 рамы 600. В данном варианте продольный позиционирующий элемент 640 может быть расположен между первым, проходящим вниз поперечным ребром 644 и первой поперечной стороной 602. В одном варианте продольный позиционирующий элемент 640 может быть полностью сформирован с первым, проходящим вниз поперечным ребром 644. Когда рама 600 установлена в отсек 646 экрана, продольный элемент 640 контактирует с внутренней стенкой 648 отсека 646 экрана, таким образом ограничивая продольное перемещение L (фиг. 3 и 6) ситовой рамы 600. В другом варианте, показанном на фиг. 7 А-7D, поперечный позиционирующий элемент 750 может быть расположен на ближайшей первой продольной стороне 706 и/или второй продольной стороне 708 рамы экрана (не показано). В одном варианте поперечный позиционирующий элемент 750 а может быть расположен на нижней поверхности 757 проходящего вниз поперечного ребра 722 а вблизи первой продольной стороны 706 и/или второй продольной стороны 708. В другом варианте элемент 750 может быть расположен на наклонной поверхности 759 проходящего вниз поперечного ребра 722b. В другом варианте поперечный позиционирующий элемент 750 с может быть расположен на нижней плоскости 720 поперечного ребра 712 и проходит вниз от него. Элемент 750 может быть отдельно или полностью сформирован с проходящим вниз поперечным ребром 722 или поперечным ребром 712. Размер и форма элемента 750 могут быть выбраны в зависимости от геометрии и свойств ситовой рамы, например длины и ширины рамы, веса рамы, количества проходящих вниз поперечных ребер и т.д. Когда рама (не показано) установлена в отсеке 746 сита, поперечный позиционирующий элемент 750d, расположенный, например,на наклоненной поверхности 759d проходящего вниз поперечного ребра 722, касается внутренней стенки 749 отсека 746 сита, таким образом ограничивая продольное перемещение рамы экрана. Как показано на фиг. 4, в одном варианте прокладка или уплотнение 480 может быть расположено вдоль периметра нижней плоскости 420 рамы 400. Периметр нижней плоскости 420 включает нижние поверхности первой поперечной стороны конца 402, первой продольной стороны 406, второй поперечной стороны конца (не показана) и второй продольной стороны 408. Когда рама 400 установлена в вибрационном сите (не показано), прокладка 480 сжимается между рамой 400 и уплотняющей поверхностью(не показано) вибрационного сита, таким образом уплотняя раму 400. Как показано на фиг. 8 А, прокладка 480 может включать D-образную полую прокладку 800 а. В наиболее предпочтительном варианте, показанном на фиг. 8 В, прокладка 480 может включать твердую прокладку 800b. В одном варианте прокладка 480 может включать нитриловую прокладку. В другом варианте прокладка 480 может быть изготовлена из термореактивной смолы или термопластической смолы. В одном варианте прокладка 480 может быть изготовлена, например, из полихлорплена или полипропилена. Более предпочтительно, чтобы прокладка 480 включала вулканизированный термопласт. Вулканизированные термопласты высокоэффективные эластомеры, которые объединяют желательные характеристики вулканизировавшей резины, например гибкость и низкий набор сжатия, с облегченной обработкой термопластов. Вулканизированные термопласты могут быть получены литьем под давлением, штамповкой, формованием раздувом и формованием в горячую. Один такой коммерчески доступный термопласт - это SANTOPRENE,предоставленный ExxonMobile Chemical (Хьюстон, Техас). В одном варианте прокладка 480 может быть соединена с нижней плоскостью 420 любым известным способом. Например, клей может быть нанесен на поверхность прокладки 480. В одном варианте прокладка 480 может быть сформирована при введении смолы, термореактивной смолы, термопластической смолы или термопласта в форму. Более предпочтителен вариант, в котором прокладка 480 полностью формируется с составной рамой 400. В данном варианте составная рама 400 может быть помещена-5 015159 в пресс-форму. Как только пресс-форма закрывается, термопласт, например, может быть введен в прессформу. Термопласт затвердевает и рама, имеющая целиком сформированную прокладку 480 на нижней плоскости 420 рамы 400, удаляется. Варианты, описанные здесь, могут обеспечить более эффективное уплотнение для рамы экрана для вибрационного сита. Дополнительно описанные варианты могут улучшить расположение рамы экрана в вибрационном сите и предотвратить смещение рам, расположенных в вибрационном сите во время установки рамы и блока клина. Кроме того, описанные варианты препятствуют обхождению буровым раствором рам экрана, расположенных в вибрационном сите. В то время как изобретение было описано для относительно ограниченного числа вариантов, понятно, что другие варианты могут быть созданы. Соответственно, объем изобретения должен быть ограничен только приложенной формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Ситовая рама для вибрационного сита, имеющая прямоугольную форму и содержащая первую и вторую продольные противоположно расположенные стороны и первую и вторую поперечные противоположно расположенные стороны, по существу, перпендикулярные продольным сторонам, отличающаяся тем, что содержит множество поперечных ребер, расположенных между первой и второй продольными сторонами, при этом по меньшей мере одно поперечное ребро проходит за пределы нижней плоскости рамы. 2. Рама по п.1, отличающаяся тем, что по меньшей мере одно поперечное ребро, проходящее за пределы нижней плоскости рамы, имеет по меньшей мере одну наклонную часть. 3. Рама по п.1, отличающаяся тем, что дополнительно содержит по меньшей мере один продольный элемент. 4. Рама по п.1, отличающаяся тем, что по меньшей мере одно поперечное ребро, проходящее за пределы нижней плоскости рамы, расположено в центральном поперечном местоположении рамы. 5. Рама по п.1, отличающаяся тем, что по меньшей мере одно поперечное ребро, проходящее за пределы нижней плоскости рамы, расположено в боковом поперечном местоположении рамы. 6. Рама по п.1, отличающаяся тем, что по меньшей мере одно поперечное ребро, проходящее за пределы нижней плоскости рамы, расположено вблизи продольной стороны рамы. 7. Рама по п.1, отличающаяся тем, что дополнительно содержит по меньшей мере один продольный позиционирующий элемент, проходящий за пределы нижней плоскости рамы. 8. Рама по п.1, отличающаяся тем, что дополнительно содержит прокладку, расположенную вдоль периметра нижней плоскости рамы. 9. Рама по п.8, отличающаяся тем, что прокладка является твердым уплотнением и полым уплотнением. 10. Рама по п.6, отличающаяся тем, что прокладка сформирована с рамой. 11. Рама по п.10, отличающаяся тем, что по меньшей мере один позиционирующий элемент является продольным и расположен в первой поперечной стороне рамы. 12. Рама по п.10, отличающаяся тем, что по меньшей мере один позиционирующий элемент является поперечным и расположен в первой продольной стороне рамы. 13. Ситовая рама для вибрационного сита, имеющая прямоугольную форму и содержащая первую и вторую продольные противоположно расположенные стороны и первую и вторую поперечные противоположно расположенные стороны, по существу перпендикулярные продольным сторонам, отличающаяся тем, что содержит множество поперечных ребер, расположенных между первой и второй продольными сторонами, при этом по меньшей мере одно поперечное ребро проходит за пределы нижней плоскости рамы, и прокладку, сформированную за одно целое с рамой. 14. Ситовая рама для вибрационного сита, имеющая прямоугольную форму и содержащая первую и вторую продольные противоположно расположенные стороны и первую и вторую поперечные противоположно расположенные стороны, по существу, перпендикулярные продольным сторонам, отличающаяся тем, что содержит множество поперечных ребер, расположенных между первой и второй продольными сторонами, при этом по меньшей мере одно поперечное ребро проходит за пределы нижней плоскости рамы, и по меньшей мере один позиционирующий элемент, проходящий за пределы нижней плоскости рамы. 15. Способ формирования ситовой рамы для вибрационного сита, отличающийся тем, что формируют ситовую раму, имеющую прямоугольную форму и содержащую первую и вторую продольные противоположно расположенные стороны и первую и вторую поперечные противоположно расположенные стороны, по существу, перпендикулярные продольным сторонам, и множество поперечных ребер, расположенных между первой и второй продольными сторонами, при этом по меньшей мере одно поперечное ребро проходит за пределы нижней плоскости рамы, и формируют прокладку вдоль периметра нижней плоскости рамы за одно целое с рамой. 16. Способ по п.15, отличающийся тем, что формируют ситовую раму посредством размещения и-6 015159 укрепления проволочной рамы в пресс-форме, введения материала в пресс-форму и затвердевания материала. 17. Способ по п.16, отличающийся тем, что материал представляет собой полимер или композитный материал. 18. Способ по п.17, отличающийся тем, что композитный материал представляет собой по меньшей мере одно из пластмассы и стекла. 19. Способ по п.16, отличающийся тем, что формируют прокладку за одно целое с рамой посредством размещения сформированной рамы в пресс-форме, введения одного из термореактивной смолы, термопластической смолы и вулканизированного термопласта в пресс-форму и вулканизации термореактивной смолы, термопластической смолы или вулканизированного термопласта.

МПК / Метки

Метки: рама, ситовая, вибрационного, способ, изготовления, сита

Код ссылки

<a href="https://eas.patents.su/10-15159-sitovaya-rama-dlya-vibracionnogo-sita-i-sposob-ee-izgotovleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Ситовая рама для вибрационного сита и способ ее изготовления</a>

Предыдущий патент: Способ гидравлического разрыва газоносного угольного пласта

Следующий патент: Корпус термостата

Случайный патент: Игровой автомат