Огнестойкое остекление

Формула / Реферат

1. Элемент прозрачного огнестойкого остекления, содержащий по меньшей мере один вспучивающийся слой гидратированного силиката щелочного металла между двумя стеклянными листами, причем вспучивающийся слой гидратированного силиката щелочного металла имеет молярное соотношение SiO2/M2O между 3,5 и 7 и содержание воды от 33 до 43 мас.%.

2. Элемент остекления по п.1, в котором молярное соотношение вспучивающегося слоя составляет от 4 до 6.

3. Элемент остекления по любому из предшествующих пунктов, в котором содержание воды во вспучивающемся слое составляет от 35 до 42 мас.%.

4. Способ получения прозрачного огнестойкого остекления по п.1, в котором вспучивающийся слой получают сушкой, начиная с водного состава, молярное соотношение которого достигается с использованием концентрированной суспензии коллоидного диоксида кремния, а содержание воды в составе до сушки не превышает 55%.

5. Способ получения прозрачного огнестойкого остекления по п.4, в котором водный состав, используемый для получения вспучивающегося слоя, имеет содержание воды до сушки не менее 45%.

6. Способ получения прозрачного огнестойкого остекления по п.4, в котором вспучивающийся слой получают сушкой, начиная с водного состава, молярное соотношение которого достигается с использованием концентрированной суспензии коллоидного диоксида кремния, а содержание воды в составе до сушки не превышает 50%.

7. Способ получения прозрачного огнестойкого остекления по любому из пп.4-6, в котором водный состав, используемый для получения вспучивающегося слоя, получают добавлением водной суспензии коллоидного диоксида кремния к раствору гидратированного силиката щелочного металла.

8. Способ получения прозрачного огнестойкого остекления по п.7, в котором раствор силиката щелочного металла имеет содержание воды менее 45%.

9. Способ получения прозрачного огнестойкого остекления по любому из пп.6-8, в котором суспензия коллоидного диоксида кремния имеет массовое содержание диоксида кремния не менее 45%.

10. Способ получения прозрачного огнестойкого остекления по любому из пп.7-9, в котором раствор гидратированного силиката щелочного металла получают, по меньшей мере, частично реакцией гидроксида щелочного металла с суспензией диоксида кремния.

11. Способ получения прозрачного огнестойкого остекления по п.10, в котором гидроксид щелочного металла, реагирующий с суспензией диоксида кремния, находится в растворе.

12. Способ получения прозрачного огнестойкого остекления по любому из пп.4-11, в котором состав наносится на лист подложки в виде однородного слоя и подвергается сушке до достижения необходимой концентрации воды.

13. Способ получения прозрачного огнестойкого остекления по п.12, в котором сушка проводится непрерывным образом путем пропускания через туннельную печь.

14. Способ получения прозрачного огнестойкого остекления по любому из пп.12-13, в котором наносимый состав подвергается локальному отверждению путем повышения температуры в момент его нанесения.

15. Способ получения прозрачного огнестойкого остекления по любому из пп.12-14, в котором состав наносится в виде слоя, толщина которого не превышает 3 мм.

16. Способ получения прозрачного огнестойкого остекления по любому из пп.12-15, в котором лист подложки представляет собой стеклянный лист, включаемый в конструкцию элемента остекления, причем, по меньшей мере, второй стеклянный лист объединяется с указанным первым стеклянным листом, покрытым высушенным вспучивающимся слоем.

17. Способ получения прозрачного огнестойкого остекления по любому из пп.12-15, в котором высушенный вспучивающийся слой отделяют от листа подложки, используемого во время сушки, после чего вспучивающийся слой объединяют по меньшей мере с двумя стеклянными листами.

18. Способ получения прозрачного огнестойкого остекления по любому из пп.12-17, в котором вспучивающийся слой получают наложением нескольких ранее высушенных слоев.

Текст

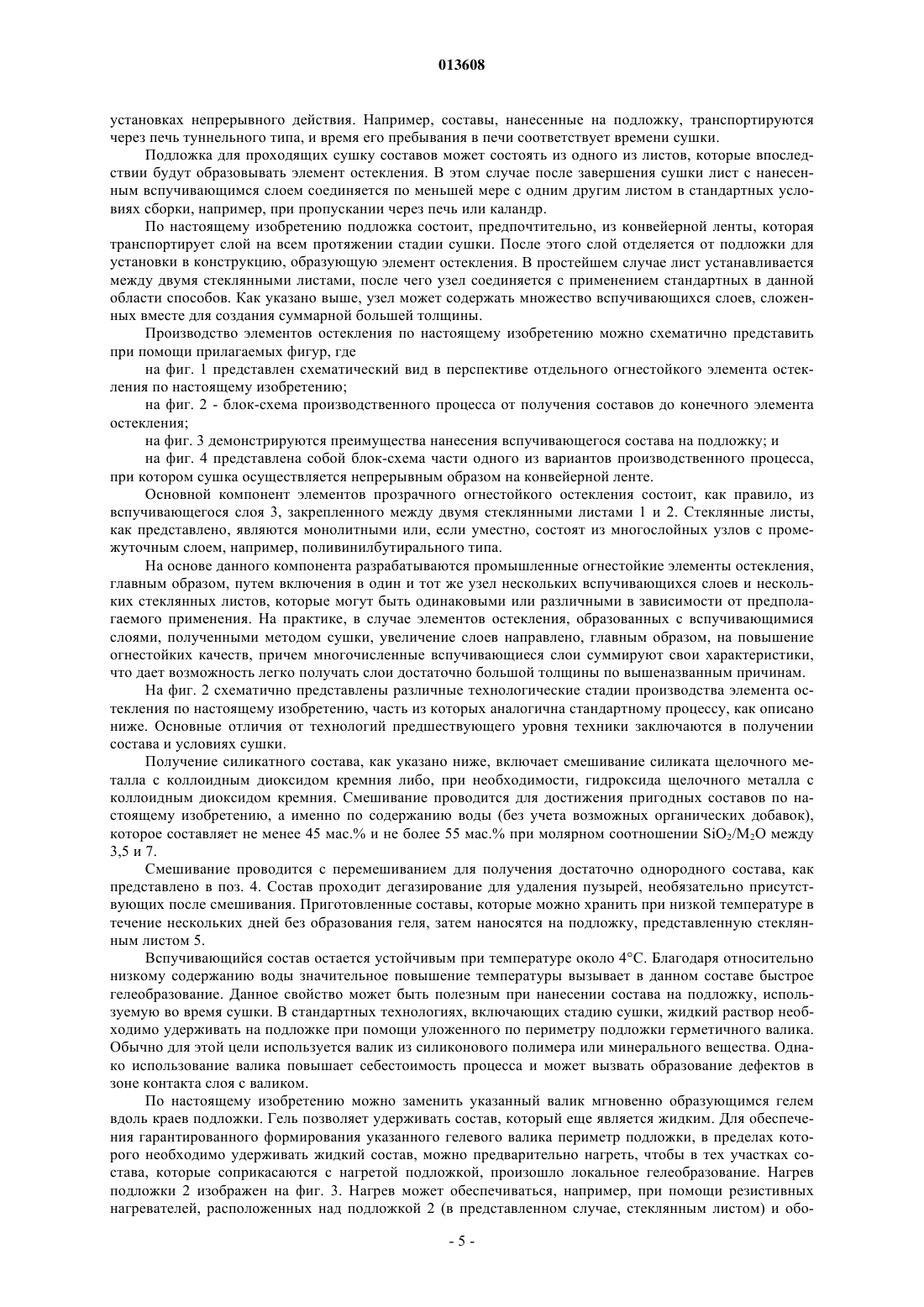

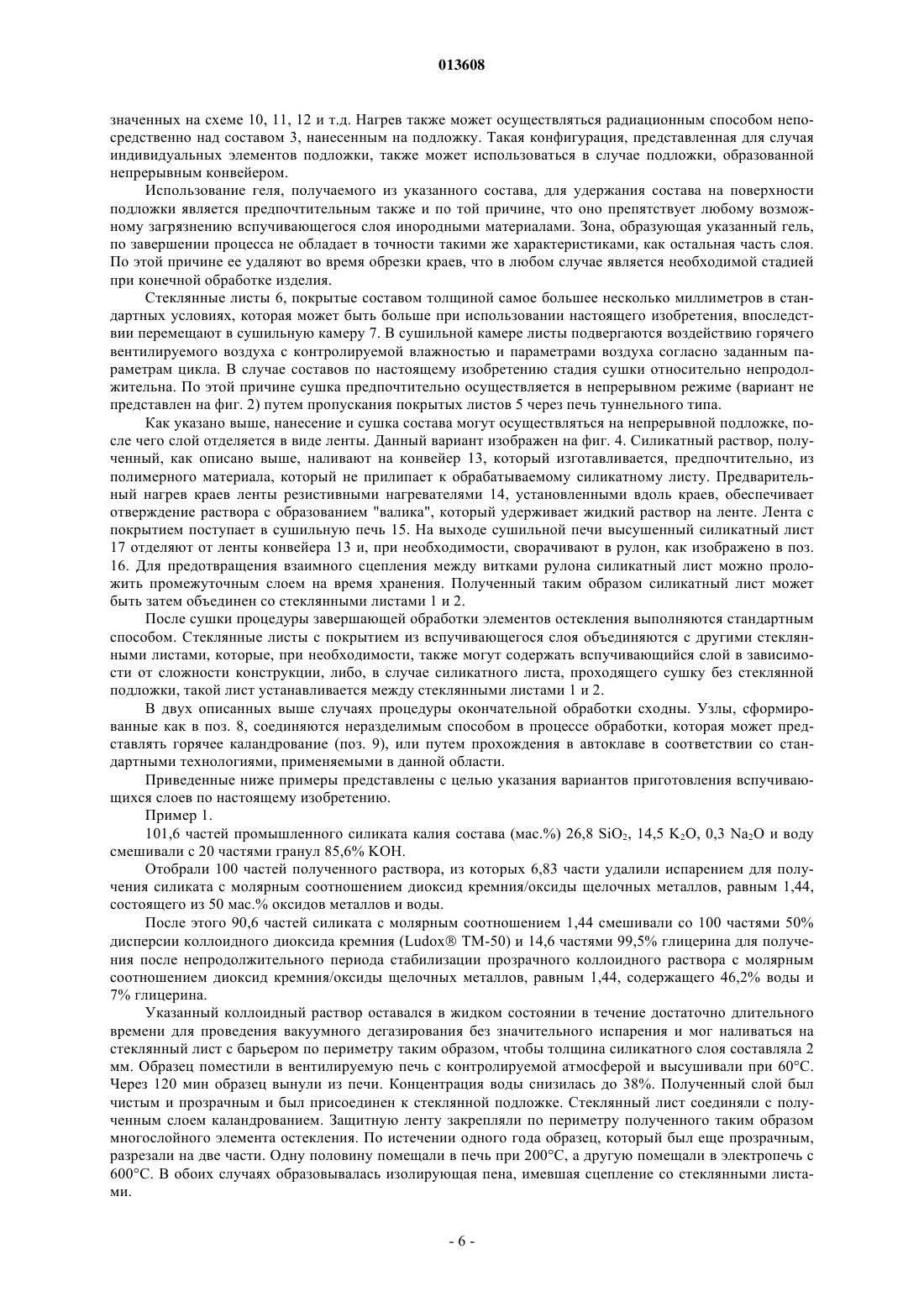

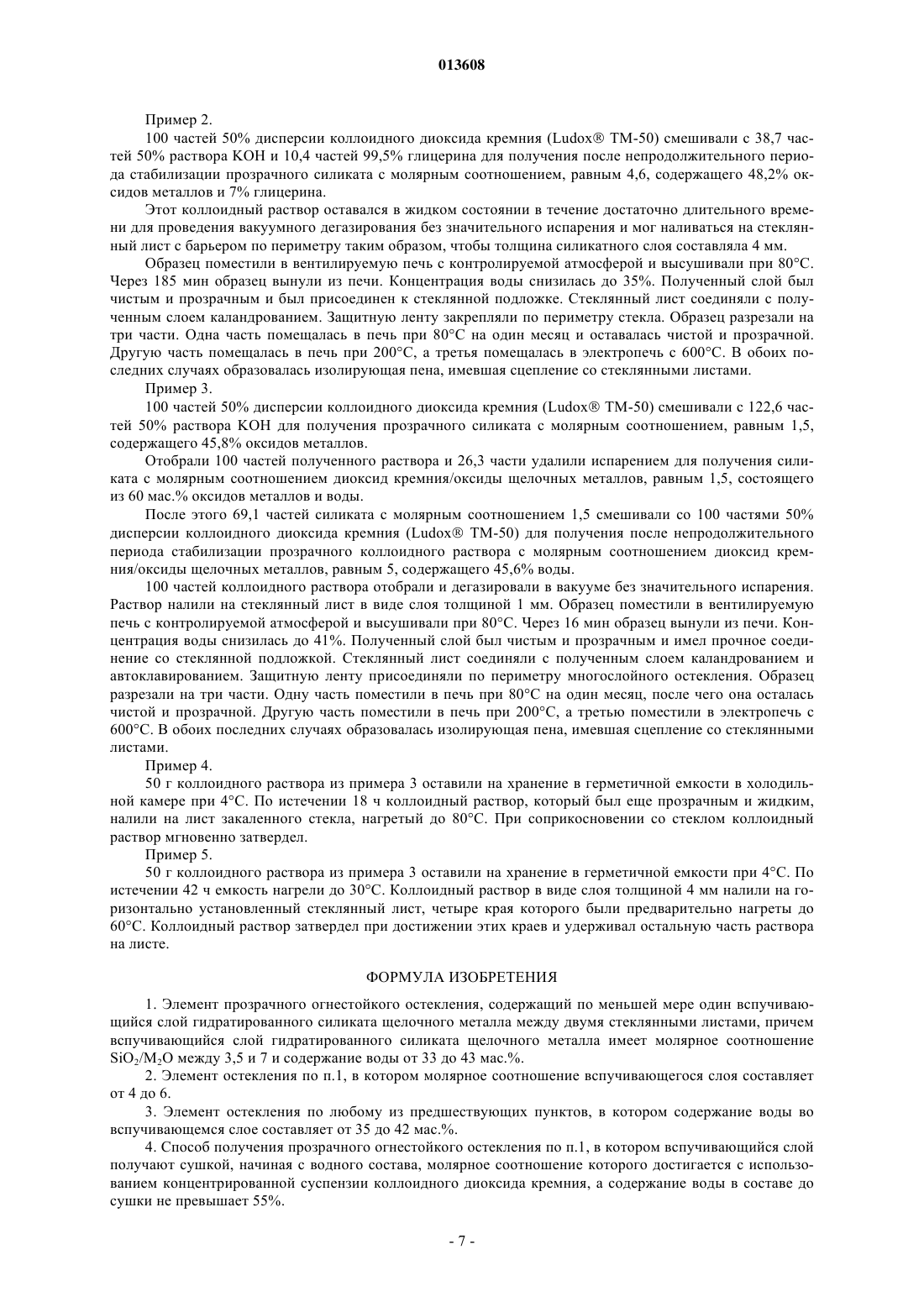

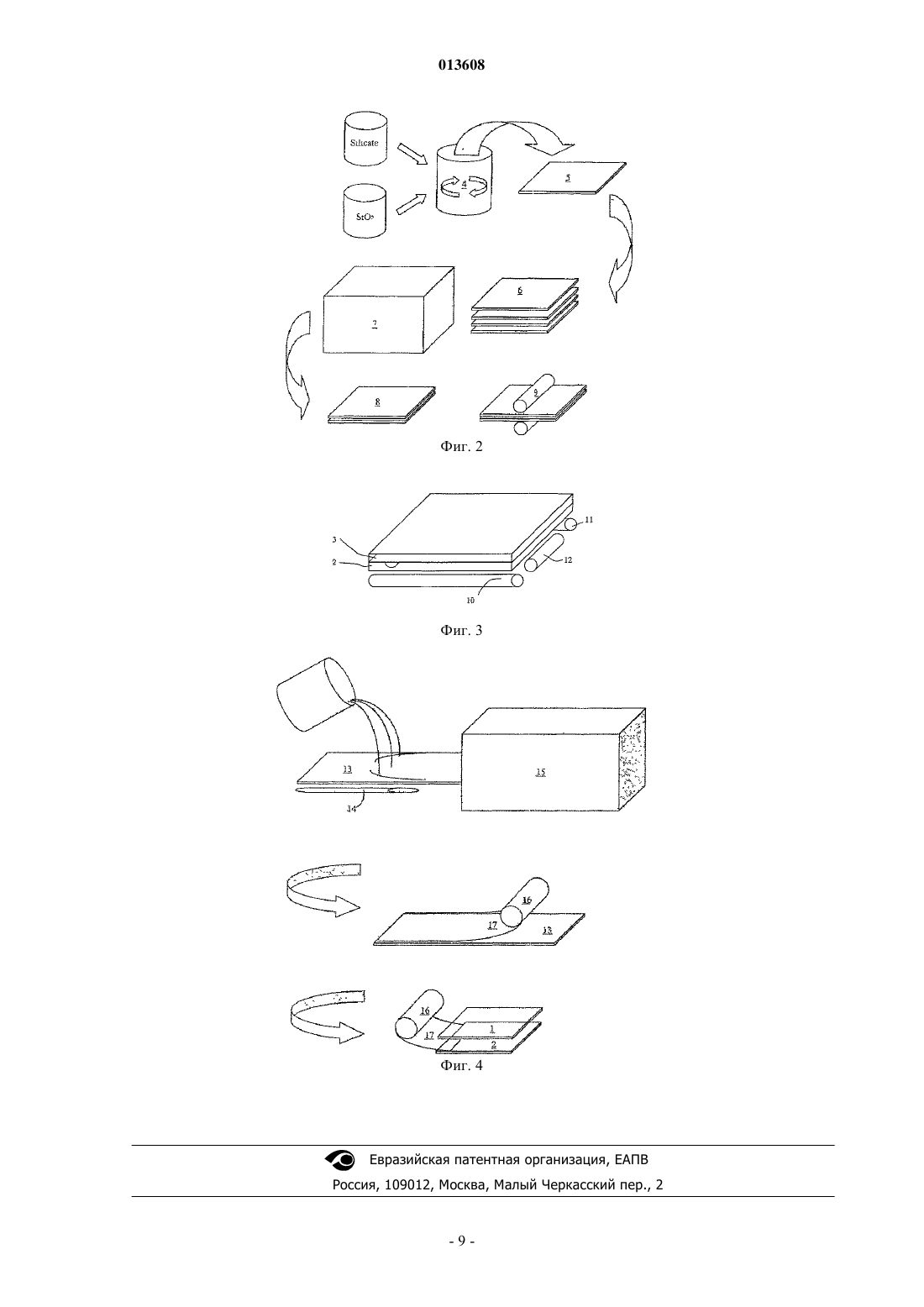

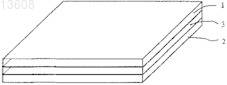

013608 Настоящее изделие относится к элементам огнестойкого остекления, содержащим по меньшей мере один слой гидратированного силиката щелочного металла, в котором воздействие огня вызывает образование непрозрачной пены, в дальнейшем препятствующей пропусканию излучения и удерживающей стеклянные листы, с которыми соединяется слой или несколько слоев силиката щелочного металла. Применение гидратированных силикатов щелочных металлов в производстве элементов огнестойкого остекления подразделяется на два четко различимых варианта. К первому варианту относятся изделия, в которых силикатный слой или несколько слоев изготавливаются из промышленных растворов соответствующих силикатов, в которые добавляются различные добавки, улучшающие свойства и/или условия обработки указанных растворов. Исходя из этих растворов, слои изготавливаются распределением раствора на подложке с последующей более или менее продолжительной стадией сушки до получения твердого слоя. Образованный таким образом силикатный слой, при необходимости непосредственно на стеклянном листе, впоследствии заключается в многослойный узел между двумя стеклянными листами и подвергается термообработке. В данном первом семействе изделий на условия изготовления и, в частности, сушки накладываются относительно жесткие требования. Содержание воды в промышленных растворах силиката натрия является функцией молярного соотношения Si/Na, от которого зависит степень "огнестойкости" изготавливаемых изделий. Оно составляет около 65% при молярном соотношении, равном 3,3, и около 45% при молярном соотношении, равном 2. Указанные промышленные растворы адаптируют с целью поддержания приемлемой для потребителя вязкости. При вышеназванных параметрах вязкость раствора составляет около 100 мПас. При молярном соотношении около 3,3 высушенные изделия на основе силиката натрия должны иметь ограниченное содержание воды около 20-25%. При более высоком содержании воды указанные изделия, как правило, менее устойчивы к старению. Трудно гарантировать, что со временем они останутся идеально прозрачными. Зачастую в таких изделиях образуется помутнение, становящееся все более заметным со временем. Следует отметить, что вероятность образования такого помутнения становится более высокой при повышенном содержании воды. По этой причине содержание воды стараются систематически поддерживать на низком уровне, т.е. процесс сушки должен быть более усовершенствованным. Стандартный процесс сушки проводится в печах с прецизионным контролем температуры, влажности и вентиляцией посредством циклов, продолжительность которых тем больше, чем выше исходное содержание воды. Эта продолжительность может достигать десятков часов. Выбор данного технологического маршрута сушки промышленных силикатов щелочных металлов также имеет последствия для механических свойств элементов остекления, содержащих такие силикатные слои. При очень низком содержании воды становится невозможным получение слоев повышенной"пластичности". Следствием этого является ограничение сопротивления, известного как сопротивление"смягченным ударам", которое необходимо в некоторых областях применения, в особенности при изготовлении внешних элементов остекления, и снижение которого должно быть компенсировано особой структурой, например комбинированием с многослойными листами, содержащими промежуточный слой термопластичного материала. Ко второму варианту относятся изделия, в которых силикатный раствор, исходное содержание воды в котором относительно "низкое", например около 45-60%, модифицируется добавлением веществ, характеризуемых как "отвердители", "сшивающие агенты" или другим образом. Указанные характеристики, в общем, обозначают вещества, способствующие гелеобразованию силикатного раствора. Указанные вещества выбирают тщательным образом, так чтобы после их добавления в силикатный раствор последний, будучи оставлен без внешнего воздействия, претерпевал спонтанное отвердевание за сравнительно короткое время без необходимости осуществления стадии сушки. Для этих изделий перед образованием геля раствор с необходимыми добавками заливается между двумя стеклянными листами, образующими замкнутое пространство. Уплотнение, расположенное по периметру стеклянных листов, герметично соединяет листы и удерживает раствор на период гелеобразования. Отсутствие стадии сушки представляет собой определенное преимущество с точки зрения технологии производства. Рассматриваемые изделия, естественно, сохраняют относительно высокое содержание воды. Это связано с тем, что исходное содержание воды в силикатном растворе невозможно понизить, не вызвав преждевременного гелеобразования, что сделало бы невозможным дальнейшую обработку. При определенных условиях наличие указанного относительно высокого содержания воды может быть менее благоприятным для огнестойкости рассматриваемых изделий. Значительное содержание воды может привести к недостатку когезии элемента остекления или к образованию в значительной степени неупорядоченной "пены", что снижает целостность листа после огнестойкой обработки. Для того чтобы указанные изделия обладали "механическими" свойствами, характеризуемыми как огнестойкие, применяются средства, позволяющие заменить их свойства на свойства вспучивающегося слоя. Например,вместо одинарного листа отожженного стекла используется закаленное стекло или, что еще более предпочтительно, многослойные элементы остекления, содержащие термопластический промежуточный-1 013608 слой. Такие технические решения повышают стоимость изделий. Существуют предложения, определенным образом направленные на усовершенствование технологий, включающих гелеобразование. Так, в публикации WO 02/100636 описывается использование растворов, имеющих достаточно высокое содержание воды (свыше 60%), так что вещество легко наливается между стеклянными стенками. После того как вещество было введено между листами, оно подвергается воздействию высокочастотного электромагнитного излучения, что приводит к образованию геля. Перед введением между стеклянными листами раствор дегазируется ультразвуковой обработкой. Реализация данной технологии связана с определенными сложностями, что делает ее менее привлекательной. Было предложено значительное количество усовершенствований как в технологии, включающие сушку, так и в технологии, включающие гелеобразование. Указанные предложения в той или иной степени приближают технологию к оптимальному компромиссу между простотой и скоростью производства, с одной стороны, и свойствами готовой продукции, с другой. Указанные усовершенствования связаны как с применяемыми технологиями, так и с используемыми составами. С точки зрения технологии можно привести пример использования контролируемой атмосферы в процессе сушки, в частности, для предотвращения образования пузырей в изделии в ходе его старения. С этой точки зрения использование кислорода вместо воздуха в сушильных камерах является предпочтительным. Также в области технологии было предложено заменить "статическую" сушку, проводимую в камерах, в которых хранятся стеклянные листы, покрытые слоем подлежащего сушке силикатного состава, на "динамическую систему", в которой подлежащий сушке состав наносится в виде пленки на несущий конвейер, который постепенно продвигается в сушильной печи туннельного типа. В этих условиях отведенное время сушки неизбежно становится меньше по сравнению с сушкой в камерах и, с учетом того, что при данном конечном содержании воды необходимое время сушки увеличивается более быстро, чем толщина слоя, получаемые в этом случае слои могут иметь ограниченную толщину по сравнению со слоями, получаемыми методом статической сушки. В области используемых составов также имеется большое количество предложений усовершенствования или модификации рассматриваемых изделий в соответствии с определенными требованиями. В общем и целом, более ранние публикации, как связанные, так и не связанные с прошедшими сушку изделиями, содержат предложения использования силикатов натрия, калия и лития либо также их смесей. Однако чаще всего используется силикат натрия. Применение силиката калия предлагалось,главным образом, для улучшения устойчивости слоев к старению под воздействием ультрафиолетового излучения, а также для образования гелей, обеспечивающих сопротивление смягченным ударам. Для получения изделий, обладающих особенно высокой огнестойкостью, предлагалось повысить огнеупорные качества слоев, т.е., главным образом, за счет увеличения соотношения кремний/щелочной металл. Такое повышение огнеупорных качеств не всегда является благоприятным для оптических свойств получаемых элементов остекления. Оно достигается, например, добавлением в исходный состав мелкодисперсного диоксида кремния. Также традиционным подходом является добавление в состав глицерина или полиола с целью повышения механических свойств вспучивающихся слоев за счет придания им определенной пластичности. Однако присутствие глицерина отрицательно влияет на скорость высыхания слоев. Предлагались также другие виды добавок, среди которых были различные поверхностно-активные вещества, способствующие смачиванию подложек, с которыми контактирует раствор силиката щелочного металла. Сделанные ранее предложения основаны на различного рода компромиссах между всем комплексом требований, предъявляемых к данному типу изделий. Однако по вышеназванным причинам необходимы альтернативные решения, которые позволили бы усовершенствовать условия производства и/или свойства изделий. Авторы предпринимали попытки поиска технологии, которая, в частности, позволяла бы получать изделия с достаточным содержанием воды для обеспечения необходимых механических свойств, в особенности, сопротивления "смягченным ударам", одновременно не снижая огнестойкие свойства. В то же время, авторы стремились к обеспечению способа получения вспучивающихся слоев, который налагал бы менее строгие требования по сравнению с вышеназванными методами, основанными на применении сушки. Глубинное исследование условий образования вспучивающихся слоев, как при сушке, так и при образовании гелей, позволило определить результаты, являющиеся объектом настоящего изобретения и, в значительной степени, отвечающие поставленным задачам. В частности, был получен достаточно неожиданный результат, заключающийся в том, что при использовании особого режима подготовки составы на основе силикатов щелочных металлов, имеющие ярко выраженные огнестойкие свойства, а именно такие, в которых молярное соотношение SiO2/M2O находится в диапазоне между 3,5 и 7, предпочтительно между 4 и 6, и в которых содержание воды установлено на уровне между 33 и 43%, предпочтительно между 35 и 42%, и особенно предпочтительно между 36 и 41%, в значительной степени соответствуют ранее обозначенным задачам. Указанные выше процентные соотношения являются массовыми и выражаются по отношению к-2 013608 составам. В присутствии добавок, модифицирующих составы, их можно определить путем вычитания из содержания воды. Это в особенности относится к вводимым органическим веществам, таким, как глицерин или поверхностно-активные вещества. Следует отметить, что ранее полученные изделия методом сушки промышленных растворов силикатов, имевших указанные составы, не пригодны для достижения указанной задачи. В принципе, должна существовать возможность ограничения степени сушки для получения составов с относительно высоким содержанием воды. Однако на практике изделия, полученные при таких условиях, оказываются непрозрачными. "Помутнение" становится настолько значительным, что изделия, в лучшем случае, пропускают свет. Аналогично, такие низкие содержания воды неприменимы в случае изделий, технология которых включает стадию гелеобразования. В составах данного типа гелеобразование происходит моментально. Авторы показали, что существует возможность решения указанных сложностей за счет формирования окончательного состава за две стадии. На первой стадии задача состоит в получении раствора, в котором молярное соотношение SiO2/M2O находилось бы в ранее указанных пределах, а содержание воды было бы настолько ограниченным, насколько это позволяет условие отсутствия гелеобразования при данных условиях, особенно при температуре окружающей среды. На данной стадии раствор содержит воду в количестве не менее 45% (без учета возможных добавок), причем указанное содержание воды настолько мало, насколько это возможно, тем самым сохраняя преимущество максимально сокращенного времени последующей стадии сушки. Минимальное содержание воды также зависит и от других характеристик, в частности, от типа присутствующего щелочного металла и от молярного соотношения SiO2/M2O. Существующие промышленные растворы силикатов щелочных металлов могут иметь и более низкое содержание воды, если само молярное соотношение еще ниже. Так в промышленных гидратированных силикатах натрия содержание воды составляет около 65% при молярном соотношении, равном 3,3, и около 45% при молярном соотношении, равном всего лишь 2. Однако возникала необходимость специального приготовления составов, не выпускаемых промышленностью, в которых содержание воды составляло бы всего 40% при молярном соотношении, равном 1,5. Таким образом, приготовление растворов с низким молярным соотношением позволяет ограничить исходное содержание воды. Однако для всех этих растворов молярное соотношение оказывается далеким от достаточной величины для получения пригодных изделий. В любом случае молярное соотношение рекомендуется увеличить до необходимых величин. Для этой цели по настоящему изобретению необходимо добавить в силикатный раствор достаточное количество соединения на основе диоксида кремния, способного реагировать с исходным силикатным раствором. Соединения, используемые для увеличения содержания диоксида кремния в смеси, являются соединениями типа коллоидного диоксида кремния. По настоящему изобретению, для обеспечения смешивания, приводящего к образованию однородной смеси, коллоидный диоксид кремния добавляется в виде водной суспензии. Промышленно выпускаемые суспензии данного типа могут иметь достаточно высокое содержание диоксида кремния. Наивысшее содержание диоксида кремния в таких суспензиях составляет 45-50%. Для того, чтобы не увеличивать содержание воды в смеси, предпочтительно использовать растворы, содержащие максимально возможное количество диоксида кремния. Относительные содержания силикатного раствора, с одной стороны, и коллоидного диоксида кремния, с другой, являются предметом необходимого компромисса. Задачей является увеличение молярного соотношения в смеси с одновременным получением раствора, максимально обогащенного твердым веществом. Может показаться предпочтительным вариант использования в качестве исходного компонента раствора силиката с низким содержанием воды, как описано выше, но это приводит к получению относительно низкого молярного соотношения и, следовательно, к необходимости добавления большого количества коллоидного диоксида кремния, и наоборот; но поскольку диоксид кремния, вводимый в виде суспензии, привносит также и воду в количестве не менее 50% от общей добавленной массы вещества, в результате оказывается, что процесс оптимизации не допускает значительных вариаций состава, при которых получаемые смеси имели бы желаемое низкое содержание воды. Для данных смесей, если, как указано выше, содержание воды составляет не менее около 45%, то желательным является не превышать уровень 55% а, еще более предпочтительно 50%. Такое содержание воды можно получить, например, если в качестве исходного компонента использовать специально приготовленный силикатный раствор, имеющий молярное соотношение, равное 1,5, в котором содержание воды не превышает 40%, а затем добавлять суспензию коллоидного диоксида кремния, содержащую 50% диоксида кремния, до достижения молярного соотношения, равного, например, 5,и содержания воды, которое определяется сделанным выбором указанных соотношений и устанавливается на уровне 46%. Для приготовления указанных растворов также можно в качестве исходного компонента использовать суспензию коллоидного диоксида кремния и гидроксида щелочного металла. Последний должен быть либо в виде раствора, либо, по меньшей мере, частично, в виде твердых гранул для того, чтобы максимально возможно ограничить содержание воды в смеси. Концентрации растворов гидроксида мо-3 013608 жет быть относительно высокой. Содержание оксидов металлов в растворе достигает 42% при температуре от 20 С и не менее 85% в гранулах. Воспроизводимость получаемых составов и однообразие свойств получаемых изделий можно дополнительно обеспечить за счет использования индивидуальных химических веществ в процессе приготовления составов. Промышленно выпускаемые силикаты обладают не вполне однообразными свойствами при одинаковых предполагаемых качествах. Однако, по соображениям экономии, при приготовлении указанных составов целесообразно, по меньшей мере, частично продолжать использовать промышленные силикаты щелочных металлов. В указанном состоянии приготовленный раствор достаточно устойчив к условиям температуры окружающей среды. Его можно хранить несколько часов или, при необходимости, даже несколько дней с охлаждением без опасности образования геля. Данной устойчивостью можно воспользоваться для удаления пузырей, образующихся при приготовлении смеси. Такое удаление может происходить, если просто оставить раствор без внешних воздействий, либо использовать любой иной известный способ, например применение ультразвука или вакуумного дегазирования. Получаемые таким образом растворы, содержание воды в которых все еще превышает 45%, впоследствии подвергаются ограниченной сушке для снижения концентрации воды до 35-43% по настоящему изобретению. Удаление некоторого количества воды затем проводится для состава, имеющего настолько большую площадь поверхности обмена, насколько требуется, а не в ограниченном пространстве между стеклянными листами после заполнения данного пространства раствором. Благодаря этому удаление воды можно проводить относительно простым способом и еще быстрее, поскольку количество воды, которое необходимо удалить, уже не столь велико. В процессе удаления воды очевидно, что это может происходить только в ограниченном количестве, поскольку изначально стремились обрабатывать растворы, в которых, с одной стороны, содержание воды является настолько низким, насколько это возможно при доступных компонентах, и, с другой стороны, остаточное содержание воды должно быть достаточным для предотвращения преждевременного гелеобразования. В указанных условиях, когда проводится частичное удаление воды из состава, это удаление обычно составляет не более 10 мас.% от исходного состава, а предпочтительно не более 5%. Сушка таких составов, в которых исходное содержание воды низкое, а удаление ограничено, имеет заметные отличия от традиционно используемых технологий сушки. Благодаря тому, что сушка приводит к удалению лишь незначительной части воды, продолжительность этой сушки довольно короткая. Так, в то время, как по стандартной технологии циклы сушки длятся, например, свыше 32 ч или по меньшей мере 24 ч в случае слоев, которые после сушки имеют толщину около 1 мм, в случае использования составов по настоящему изобретению время сушки при аналогичных температурных условиях обычно меньше чем 1 ч, и может быть еще короче. Фактически, в процессе сушки время обработки не остается постоянно равномерным. Чем ниже остаточное количество воды в составе, тем более сложным становится ее удаление, и тем дольше этот процесс. Очевидно, что, поскольку содержание воды в слоях, изготавливаемых по настоящему изобретению,значительно выше, чем в слоях, традиционно получаемых в результате сушки, время сушки можно значительно сократить. С другой стороны, возможность значительного сокращения времени сушки делает возможным получение слоев более значительной толщины без увеличения времени обработки до неприемлемых пределов. В стандартных условиях толщину получаемых слоев обычно доводят не более чем до 2 мм, чтобы время сушки оставалось в допустимых пределах. Однако даже при этом, как указано выше, длительность циклов сушки оказывается очень большой. Ограничение времени сушки означает, что по настоящему изобретению становится возможным за приемлемое время получать слои, достигающие или превышающие толщину 10 мм. Использование слоев большой толщины может дать возможность выпускать изделия, значительно отличающиеся от выпускаемых современной промышленностью. Например, огнестойкие свойства, которые при использовании стандартных технологий приводят к увеличению количества слоев и одновременно несущих их стеклянных листов, могут быть достигнуты с использованием слоев более значительной толщины и меньшего количества стеклянных листов. Другими словами, данный способ позволяет уменьшить толщину, массу и стоимость элементов остекления при сохранении его конечных потребительских качеств. Тем не менее, для получения слоев большой толщины по настоящему изобретению предпочтительно накладывать друг на друга слои меньшей толщины, например 1-2 мм. Данная технология является еще более предпочтительной, поскольку сушка слоев, осуществляемая за очень короткое время, делает особенно перспективными технологии, предполагающие непрерывные процессы сушки. В то время как в стандартном варианте сушка осуществляется "партиями" в закрытых камерах с контролируемой температурой, влажностью и циркуляцией атмосферного воздуха, по настоящему изобретению становится предпочтительным, с учетом сокращения времени процесса, выполнять сушку в-4 013608 установках непрерывного действия. Например, составы, нанесенные на подложку, транспортируются через печь туннельного типа, и время его пребывания в печи соответствует времени сушки. Подложка для проходящих сушку составов может состоять из одного из листов, которые впоследствии будут образовывать элемент остекления. В этом случае после завершения сушки лист с нанесенным вспучивающимся слоем соединяется по меньшей мере с одним другим листом в стандартных условиях сборки, например, при пропускании через печь или каландр. По настоящему изобретению подложка состоит, предпочтительно, из конвейерной ленты, которая транспортирует слой на всем протяжении стадии сушки. После этого слой отделяется от подложки для установки в конструкцию, образующую элемент остекления. В простейшем случае лист устанавливается между двумя стеклянными листами, после чего узел соединяется с применением стандартных в данной области способов. Как указано выше, узел может содержать множество вспучивающихся слоев, сложенных вместе для создания суммарной большей толщины. Производство элементов остекления по настоящему изобретению можно схематично представить при помощи прилагаемых фигур, где на фиг. 1 представлен схематический вид в перспективе отдельного огнестойкого элемента остекления по настоящему изобретению; на фиг. 2 - блок-схема производственного процесса от получения составов до конечного элемента остекления; на фиг. 3 демонстрируются преимущества нанесения вспучивающегося состава на подложку; и на фиг. 4 представлена собой блок-схема части одного из вариантов производственного процесса,при котором сушка осуществляется непрерывным образом на конвейерной ленте. Основной компонент элементов прозрачного огнестойкого остекления состоит, как правило, из вспучивающегося слоя 3, закрепленного между двумя стеклянными листами 1 и 2. Стеклянные листы,как представлено, являются монолитными или, если уместно, состоят из многослойных узлов с промежуточным слоем, например, поливинилбутирального типа. На основе данного компонента разрабатываются промышленные огнестойкие элементы остекления,главным образом, путем включения в один и тот же узел нескольких вспучивающихся слоев и нескольких стеклянных листов, которые могут быть одинаковыми или различными в зависимости от предполагаемого применения. На практике, в случае элементов остекления, образованных с вспучивающимися слоями, полученными методом сушки, увеличение слоев направлено, главным образом, на повышение огнестойких качеств, причем многочисленные вспучивающиеся слои суммируют свои характеристики,что дает возможность легко получать слои достаточно большой толщины по вышеназванным причинам. На фиг. 2 схематично представлены различные технологические стадии производства элемента остекления по настоящему изобретению, часть из которых аналогична стандартному процессу, как описано ниже. Основные отличия от технологий предшествующего уровня техники заключаются в получении состава и условиях сушки. Получение силикатного состава, как указано ниже, включает смешивание силиката щелочного металла с коллоидным диоксидом кремния либо, при необходимости, гидроксида щелочного металла с коллоидным диоксидом кремния. Смешивание проводится для достижения пригодных составов по настоящему изобретению, а именно по содержанию воды (без учета возможных органических добавок),которое составляет не менее 45 мас.% и не более 55 мас.% при молярном соотношении SiO2/M2O между 3,5 и 7. Смешивание проводится с перемешиванием для получения достаточно однородного состава, как представлено в поз. 4. Состав проходит дегазирование для удаления пузырей, необязательно присутствующих после смешивания. Приготовленные составы, которые можно хранить при низкой температуре в течение нескольких дней без образования геля, затем наносятся на подложку, представленную стеклянным листом 5. Вспучивающийся состав остается устойчивым при температуре около 4 С. Благодаря относительно низкому содержанию воды значительное повышение температуры вызывает в данном составе быстрое гелеобразование. Данное свойство может быть полезным при нанесении состава на подложку, используемую во время сушки. В стандартных технологиях, включающих стадию сушки, жидкий раствор необходимо удерживать на подложке при помощи уложенного по периметру подложки герметичного валика. Обычно для этой цели используется валик из силиконового полимера или минерального вещества. Однако использование валика повышает себестоимость процесса и может вызвать образование дефектов в зоне контакта слоя с валиком. По настоящему изобретению можно заменить указанный валик мгновенно образующимся гелем вдоль краев подложки. Гель позволяет удерживать состав, который еще является жидким. Для обеспечения гарантированного формирования указанного гелевого валика периметр подложки, в пределах которого необходимо удерживать жидкий состав, можно предварительно нагреть, чтобы в тех участках состава, которые соприкасаются с нагретой подложкой, произошло локальное гелеобразование. Нагрев подложки 2 изображен на фиг. 3. Нагрев может обеспечиваться, например, при помощи резистивных нагревателей, расположенных над подложкой 2 (в представленном случае, стеклянным листом) и обо-5 013608 значенных на схеме 10, 11, 12 и т.д. Нагрев также может осуществляться радиационным способом непосредственно над составом 3, нанесенным на подложку. Такая конфигурация, представленная для случая индивидуальных элементов подложки, также может использоваться в случае подложки, образованной непрерывным конвейером. Использование геля, получаемого из указанного состава, для удержания состава на поверхности подложки является предпочтительным также и по той причине, что оно препятствует любому возможному загрязнению вспучивающегося слоя инородными материалами. Зона, образующая указанный гель,по завершении процесса не обладает в точности такими же характеристиками, как остальная часть слоя. По этой причине ее удаляют во время обрезки краев, что в любом случае является необходимой стадией при конечной обработке изделия. Стеклянные листы 6, покрытые составом толщиной самое большее несколько миллиметров в стандартных условиях, которая может быть больше при использовании настоящего изобретения, впоследствии перемещают в сушильную камеру 7. В сушильной камере листы подвергаются воздействию горячего вентилируемого воздуха с контролируемой влажностью и параметрами воздуха согласно заданным параметрам цикла. В случае составов по настоящему изобретению стадия сушки относительно непродолжительна. По этой причине сушка предпочтительно осуществляется в непрерывном режиме (вариант не представлен на фиг. 2) путем пропускания покрытых листов 5 через печь туннельного типа. Как указано выше, нанесение и сушка состава могут осуществляться на непрерывной подложке, после чего слой отделяется в виде ленты. Данный вариант изображен на фиг. 4. Силикатный раствор, полученный, как описано выше, наливают на конвейер 13, который изготавливается, предпочтительно, из полимерного материала, который не прилипает к обрабатываемому силикатному листу. Предварительный нагрев краев ленты резистивными нагревателями 14, установленными вдоль краев, обеспечивает отверждение раствора с образованием "валика", который удерживает жидкий раствор на ленте. Лента с покрытием поступает в сушильную печь 15. На выходе сушильной печи высушенный силикатный лист 17 отделяют от ленты конвейера 13 и, при необходимости, сворачивают в рулон, как изображено в поз. 16. Для предотвращения взаимного сцепления между витками рулона силикатный лист можно проложить промежуточным слоем на время хранения. Полученный таким образом силикатный лист может быть затем объединен со стеклянными листами 1 и 2. После сушки процедуры завершающей обработки элементов остекления выполняются стандартным способом. Стеклянные листы с покрытием из вспучивающегося слоя объединяются с другими стеклянными листами, которые, при необходимости, также могут содержать вспучивающийся слой в зависимости от сложности конструкции, либо, в случае силикатного листа, проходящего сушку без стеклянной подложки, такой лист устанавливается между стеклянными листами 1 и 2. В двух описанных выше случаях процедуры окончательной обработки сходны. Узлы, сформированные как в поз. 8, соединяются неразделимым способом в процессе обработки, которая может представлять горячее каландрование (поз. 9), или путем прохождения в автоклаве в соответствии со стандартными технологиями, применяемыми в данной области. Приведенные ниже примеры представлены с целью указания вариантов приготовления вспучивающихся слоев по настоящему изобретению. Пример 1. 101,6 частей промышленного силиката калия состава (мас.%) 26,8 SiO2, 14,5 K2O, 0,3 Na2O и воду смешивали с 20 частями гранул 85,6% KOH. Отобрали 100 частей полученного раствора, из которых 6,83 части удалили испарением для получения силиката с молярным соотношением диоксид кремния/оксиды щелочных металлов, равным 1,44,состоящего из 50 мас.% оксидов металлов и воды. После этого 90,6 частей силиката с молярным соотношением 1,44 смешивали со 100 частями 50% дисперсии коллоидного диоксида кремния (Ludox ТМ-50) и 14,6 частями 99,5% глицерина для получения после непродолжительного периода стабилизации прозрачного коллоидного раствора с молярным соотношением диоксид кремния/оксиды щелочных металлов, равным 1,44, содержащего 46,2% воды и 7% глицерина. Указанный коллоидный раствор оставался в жидком состоянии в течение достаточно длительного времени для проведения вакуумного дегазирования без значительного испарения и мог наливаться на стеклянный лист с барьером по периметру таким образом, чтобы толщина силикатного слоя составляла 2 мм. Образец поместили в вентилируемую печь с контролируемой атмосферой и высушивали при 60 С. Через 120 мин образец вынули из печи. Концентрация воды снизилась до 38%. Полученный слой был чистым и прозрачным и был присоединен к стеклянной подложке. Стеклянный лист соединяли с полученным слоем каландрованием. Защитную ленту закрепляли по периметру полученного таким образом многослойного элемента остекления. По истечении одного года образец, который был еще прозрачным,разрезали на две части. Одну половину помещали в печь при 200 С, а другую помещали в электропечь с 600 С. В обоих случаях образовывалась изолирующая пена, имевшая сцепление со стеклянными листами.-6 013608 Пример 2. 100 частей 50% дисперсии коллоидного диоксида кремния (Ludox TM-50) смешивали с 38,7 частей 50% раствора KOH и 10,4 частей 99,5% глицерина для получения после непродолжительного периода стабилизации прозрачного силиката с молярным соотношением, равным 4,6, содержащего 48,2% оксидов металлов и 7% глицерина. Этот коллоидный раствор оставался в жидком состоянии в течение достаточно длительного времени для проведения вакуумного дегазирования без значительного испарения и мог наливаться на стеклянный лист с барьером по периметру таким образом, чтобы толщина силикатного слоя составляла 4 мм. Образец поместили в вентилируемую печь с контролируемой атмосферой и высушивали при 80 С. Через 185 мин образец вынули из печи. Концентрация воды снизилась до 35%. Полученный слой был чистым и прозрачным и был присоединен к стеклянной подложке. Стеклянный лист соединяли с полученным слоем каландрованием. Защитную ленту закрепляли по периметру стекла. Образец разрезали на три части. Одна часть помещалась в печь при 80 С на один месяц и оставалась чистой и прозрачной. Другую часть помещалась в печь при 200 С, а третья помещалась в электропечь с 600 С. В обоих последних случаях образовалась изолирующая пена, имевшая сцепление со стеклянными листами. Пример 3. 100 частей 50% дисперсии коллоидного диоксида кремния (Ludox TM-50) смешивали с 122,6 частей 50% раствора KOH для получения прозрачного силиката с молярным соотношением, равным 1,5,содержащего 45,8% оксидов металлов. Отобрали 100 частей полученного раствора и 26,3 части удалили испарением для получения силиката с молярным соотношением диоксид кремния/оксиды щелочных металлов, равным 1,5, состоящего из 60 мас.% оксидов металлов и воды. После этого 69,1 частей силиката с молярным соотношением 1,5 смешивали со 100 частями 50% дисперсии коллоидного диоксида кремния (Ludox ТМ-50) для получения после непродолжительного периода стабилизации прозрачного коллоидного раствора с молярным соотношением диоксид кремния/оксиды щелочных металлов, равным 5, содержащего 45,6% воды. 100 частей коллоидного раствора отобрали и дегазировали в вакууме без значительного испарения. Раствор налили на стеклянный лист в виде слоя толщиной 1 мм. Образец поместили в вентилируемую печь с контролируемой атмосферой и высушивали при 80 С. Через 16 мин образец вынули из печи. Концентрация воды снизилась до 41%. Полученный слой был чистым и прозрачным и имел прочное соединение со стеклянной подложкой. Стеклянный лист соединяли с полученным слоем каландрованием и автоклавированием. Защитную ленту присоединяли по периметру многослойного остекления. Образец разрезали на три части. Одну часть поместили в печь при 80 С на один месяц, после чего она осталась чистой и прозрачной. Другую часть поместили в печь при 200 С, а третью поместили в электропечь с 600 С. В обоих последних случаях образовалась изолирующая пена, имевшая сцепление со стеклянными листами. Пример 4. 50 г коллоидного раствора из примера 3 оставили на хранение в герметичной емкости в холодильной камере при 4 С. По истечении 18 ч коллоидный раствор, который был еще прозрачным и жидким,налили на лист закаленного стекла, нагретый до 80 С. При соприкосновении со стеклом коллоидный раствор мгновенно затвердел. Пример 5. 50 г коллоидного раствора из примера 3 оставили на хранение в герметичной емкости при 4 С. По истечении 42 ч емкость нагрели до 30 С. Коллоидный раствор в виде слоя толщиной 4 мм налили на горизонтально установленный стеклянный лист, четыре края которого были предварительно нагреты до 60 С. Коллоидный раствор затвердел при достижении этих краев и удерживал остальную часть раствора на листе. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Элемент прозрачного огнестойкого остекления, содержащий по меньшей мере один вспучивающийся слой гидратированного силиката щелочного металла между двумя стеклянными листами, причем вспучивающийся слой гидратированного силиката щелочного металла имеет молярное соотношениеSiO2/M2O между 3,5 и 7 и содержание воды от 33 до 43 мас.%. 2. Элемент остекления по п.1, в котором молярное соотношение вспучивающегося слоя составляет от 4 до 6. 3. Элемент остекления по любому из предшествующих пунктов, в котором содержание воды во вспучивающемся слое составляет от 35 до 42 мас.%. 4. Способ получения прозрачного огнестойкого остекления по п.1, в котором вспучивающийся слой получают сушкой, начиная с водного состава, молярное соотношение которого достигается с использованием концентрированной суспензии коллоидного диоксида кремния, а содержание воды в составе до сушки не превышает 55%.-7 013608 5. Способ получения прозрачного огнестойкого остекления по п.4, в котором водный состав, используемый для получения вспучивающегося слоя, имеет содержание воды до сушки не менее 45%. 6. Способ получения прозрачного огнестойкого остекления по п.4, в котором вспучивающийся слой получают сушкой, начиная с водного состава, молярное соотношение которого достигается с использованием концентрированной суспензии коллоидного диоксида кремния, а содержание воды в составе до сушки не превышает 50%. 7. Способ получения прозрачного огнестойкого остекления по любому из пп.4-6, в котором водный состав, используемый для получения вспучивающегося слоя, получают добавлением водной суспензии коллоидного диоксида кремния к раствору гидратированного силиката щелочного металла. 8. Способ получения прозрачного огнестойкого остекления по п.7, в котором раствор силиката щелочного металла имеет содержание воды менее 45%. 9. Способ получения прозрачного огнестойкого остекления по любому из пп.6-8, в котором суспензия коллоидного диоксида кремния имеет массовое содержание диоксида кремния не менее 45%. 10. Способ получения прозрачного огнестойкого остекления по любому из пп.7-9, в котором раствор гидратированного силиката щелочного металла получают, по меньшей мере, частично реакцией гидроксида щелочного металла с суспензией диоксида кремния. 11. Способ получения прозрачного огнестойкого остекления по п.10, в котором гидроксид щелочного металла, реагирующий с суспензией диоксида кремния, находится в растворе. 12. Способ получения прозрачного огнестойкого остекления по любому из пп.4-11, в котором состав наносится на лист подложки в виде однородного слоя и подвергается сушке до достижения необходимой концентрации воды. 13. Способ получения прозрачного огнестойкого остекления по п.12, в котором сушка проводится непрерывным образом путем пропускания через туннельную печь. 14. Способ получения прозрачного огнестойкого остекления по любому из пп.12-13, в котором наносимый состав подвергается локальному отверждению путем повышения температуры в момент его нанесения. 15. Способ получения прозрачного огнестойкого остекления по любому из пп.12-14, в котором состав наносится в виде слоя, толщина которого не превышает 3 мм. 16. Способ получения прозрачного огнестойкого остекления по любому из пп.12-15, в котором лист подложки представляет собой стеклянный лист, включаемый в конструкцию элемента остекления, причем, по меньшей мере, второй стеклянный лист объединяется с указанным первым стеклянным листом,покрытым высушенным вспучивающимся слоем. 17. Способ получения прозрачного огнестойкого остекления по любому из пп.12-15, в котором высушенный вспучивающийся слой отделяют от листа подложки, используемого во время сушки, после чего вспучивающийся слой объединяют по меньшей мере с двумя стеклянными листами. 18. Способ получения прозрачного огнестойкого остекления по любому из пп.12-17, в котором вспучивающийся слой получают наложением нескольких ранее высушенных слоев.

МПК / Метки

МПК: C03C 17/00, E06B 5/16, B32B 17/10, C03C 17/25, C09K 21/02

Метки: остекление, огнестойкое

Код ссылки

<a href="https://eas.patents.su/10-13608-ognestojjkoe-osteklenie.html" rel="bookmark" title="База патентов Евразийского Союза">Огнестойкое остекление</a>

Предыдущий патент: Извлечение углеводородов на месте залегания из керогенсодержащей формации

Следующий патент: Двухконтурный калибратор

Случайный патент: Производные пиперазинилпиперидина в качестве антагонистов хемокинового рецептора